Biegłe opanowanie różnych zaawansowanych narzędzi skrawających, takich jak mechanicznie mocowane narzędzia wymienne, narzędzia powlekane, narzędzia diamentowe, narzędzia z sześciennego azotku boru i narzędzia ceramiczne, w tym ich wydajności, typów i zakresów zastosowań, a także metod ulepszania wierteł krętych i ostrzenia wierteł trapezowych, jest jedną z podstawowych umiejętności, które muszą posiadać operatorzy tokarek.

I. Narzędzia tokarskie wymienne

Narzędzia tokarskie z płytkami wymiennymi to rodzaj narzędzi, w których płytki z kilkoma krawędziami skrawającymi i rozsądnymi parametrami geometrycznymi są mechanicznie mocowane na uchwycie narzędzia (lub korpusie narzędzia). W porównaniu do lutowanych narzędzi tokarskich, narzędzia indeksowane mają następujące zalety.

(1) Wkładka ma określony kształt wielokąta

Gdy krawędź skrawająca jest zużyta, nie ma potrzeby ponownego ostrzenia płytki. Wystarczy obrócić płytkę, aby uzyskać nową krawędź skrawającą do dalszego użytku, skracając w ten sposób czas wymiany narzędzia i ostrzenia pomocniczego.

(2) Wkładka nie jest mocowana przez lutowanie.

Pozwala to uniknąć naprężeń wewnętrznych i pęknięć spowodowanych lutowaniem, w pełni wykorzystując pierwotną wydajność skrawania materiału płytki i zwiększając trwałość narzędzia.

(3) Płytka nie wymaga ponownego ostrzenia.

Jest to korzystne dla promowania stosowania materiałów powlekanych, dalszej poprawy wydajność cięcia i żywotność narzędzia.

(4) Rowek łamacza wiórów jest formowany podczas produkcji wkładki

Wymiary rowka są stabilne, łamanie wiórów jest niezawodne, co pomaga zapewnić jakość obróbki.

(5) Uchwyt lub korpus narzędzia może być używany wielokrotnie

Oszczędza to materiał korpusu narzędzia, ułatwia jego standaryzację i upraszcza zarządzanie narzędziami.

1. Skład wymiennych narzędzi tokarskich

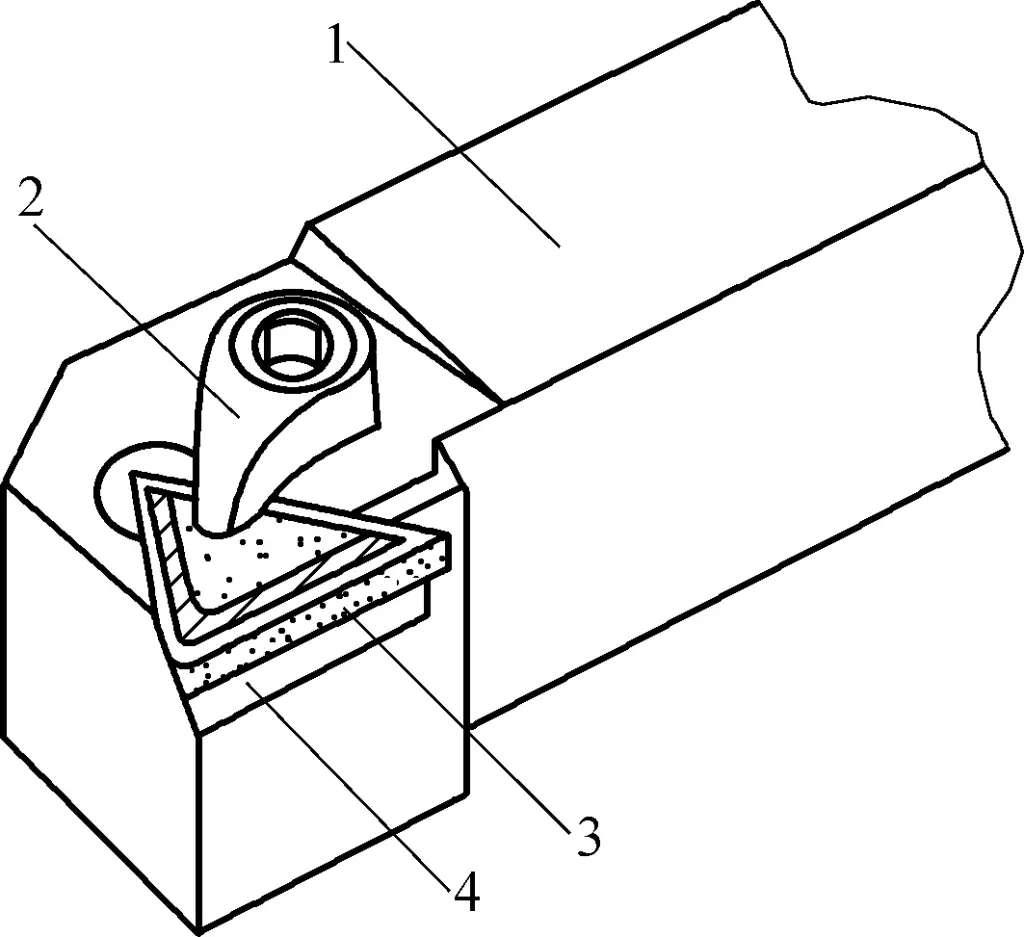

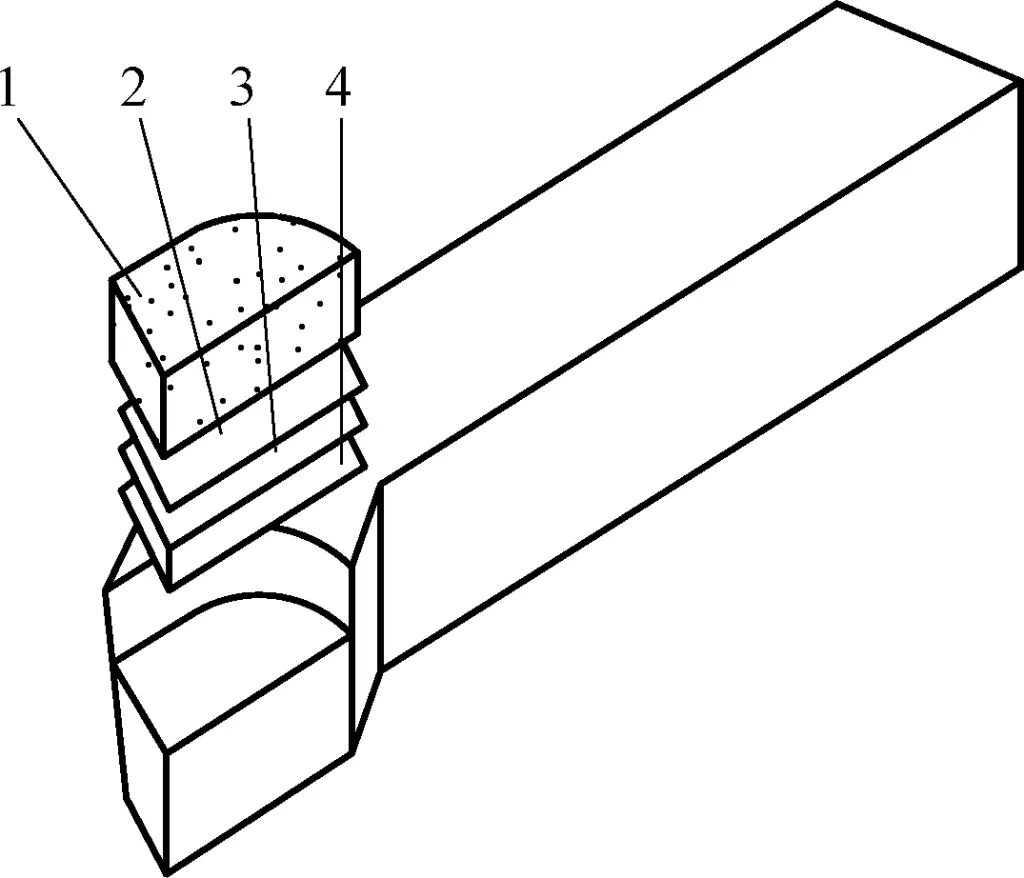

Indeksowane narzędzia tokarskie składają się z uchwytu narzędziowego, mechanizmu zaciskowego, płytki i podkładki, jak pokazano na rysunku 1.

1-Uchwyt na narzędzia

2-Mechanizm zaciskowy

3-Insert

4-Shim

(1) Wstaw

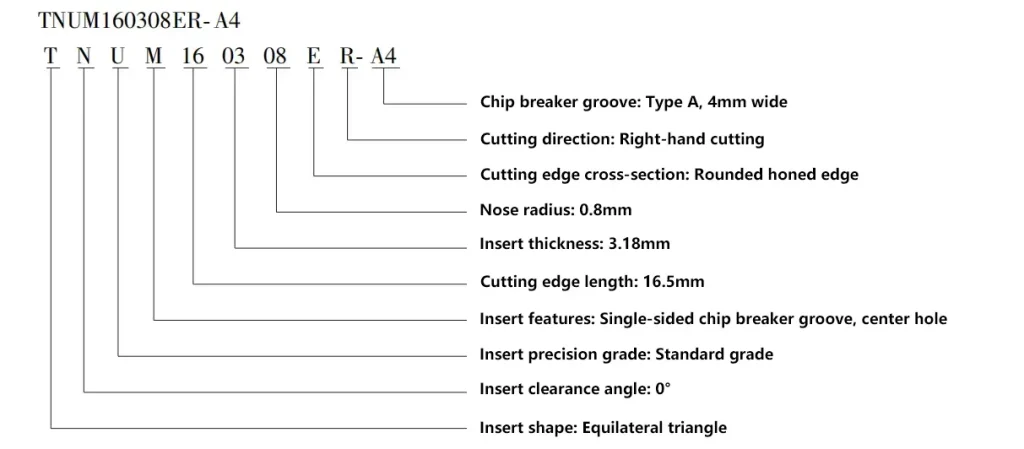

Materiały płytek skrawających obejmują węgliki spiekane i ceramikę. Zgodnie z normami krajowymi, numer modelu płytki składa się z dziesięciu pozycji ułożonych w określonej kolejności, reprezentujących kształt płytki, normalny kąt luzu, klasę dokładności, cechy konstrukcyjne, długość krawędzi skrawającej, grubość płytki, promień noska, kształt krawędzi, kierunek skrawania oraz typ i szerokość łamacza wiórów.

Na przykład:

Istnieje 17 typów kodów kształtu płytek. Najpopularniejsze z nich to trójkąt równoboczny (T), kwadrat (S), trójkąt z mniejszą krawędzią skrawającą (F) i wypukły trygon (W). Istnieje 9 typów kodów normalnego kąta luzu, przy czym najczęściej stosowanym jest typ N z α₀ = 0°.

Istnieje 11 rodzajów kodów klas dokładności płytek, wśród których A, F, C, H, E, G, J, K, L należą do klasy precyzyjnej, M należy do klasy średniej, a U jest najczęściej stosowaną klasą ogólną. Szczegółowe informacje na temat znaczenia i sposobu wyrażania każdej litery lub cyfry w numerze modelu płytki wymiennej można znaleźć w normie GB/T 2076-2007.

Model płytki należy dobrać w oparciu o warunki obróbki i materiał obrabianego przedmiotu.

(2) Uchwyt narzędzia

Służy do mocowania płytki i montażu na uchwycie narzędziowym, a kieszeń na płytkę na uchwycie narzędziowym służy do umieszczania i zapewniania pozycjonowania płytki. Główne kąty narzędzia tokarskiego są tworzone przez zainstalowanie płytki w gnieździe płytki o określonych kątach geometrycznych. Parametry geometryczne gniazda na płytkę w oprawce narzędziowej należy określić na podstawie kątów wybranej płytki. Materiał oprawki narzędziowej to stal 45 o twardości 35~40HRC.

(3) Shim

Użycie podkładki ułatwia regulację położenia końcówki narzędzia tokarskiego; chroni ona uchwyt narzędzia przed uszkodzeniem podczas ustawiania narzędzia. Podczas normalnego skrawania zapobiega ona zarysowaniu uchwytu narzędzia przez wióry. Materiały podkładek są wybierane spośród GCr15, YG8 lub W18Cr4V.

2. Mechanizm pozycjonujący i mocujący dla wymiennych płytek tokarskich

(1) Wymagania dotyczące pozycjonowania wkładki i mechanizmu zaciskowego

Mechanizm pozycjonowania i mocowania wkładki powinien spełniać następujące wymagania:

- Niezawodne pozycjonowanie i zaciskanie, utrzymujące dokładne pozycjonowanie bez poluzowania pod wpływem uderzenia i wibracji oporu cięcia.

- Prosta obsługa w celu poluzowania lub dokręcenia podczas obracania lub wymiany wkładki.

- Płynne usuwanie wiórów bez uszkadzania elementów pozycjonujących, mocujących lub uchwytu narzędzia.

- Prosta i zwarta konstrukcja, łatwa w produkcji.

(2) Wstaw formularze pozycjonowania

Forma pozycjonowania płytki powinna dążyć do zminimalizowania zmiany położenia końcówki narzędzia po obrocie płytki. Istnieją cztery popularne formy pozycjonowania:

1) Pozycjonowanie przy użyciu dolnej powierzchni wkładki i dwóch sąsiadujących powierzchni bocznych.

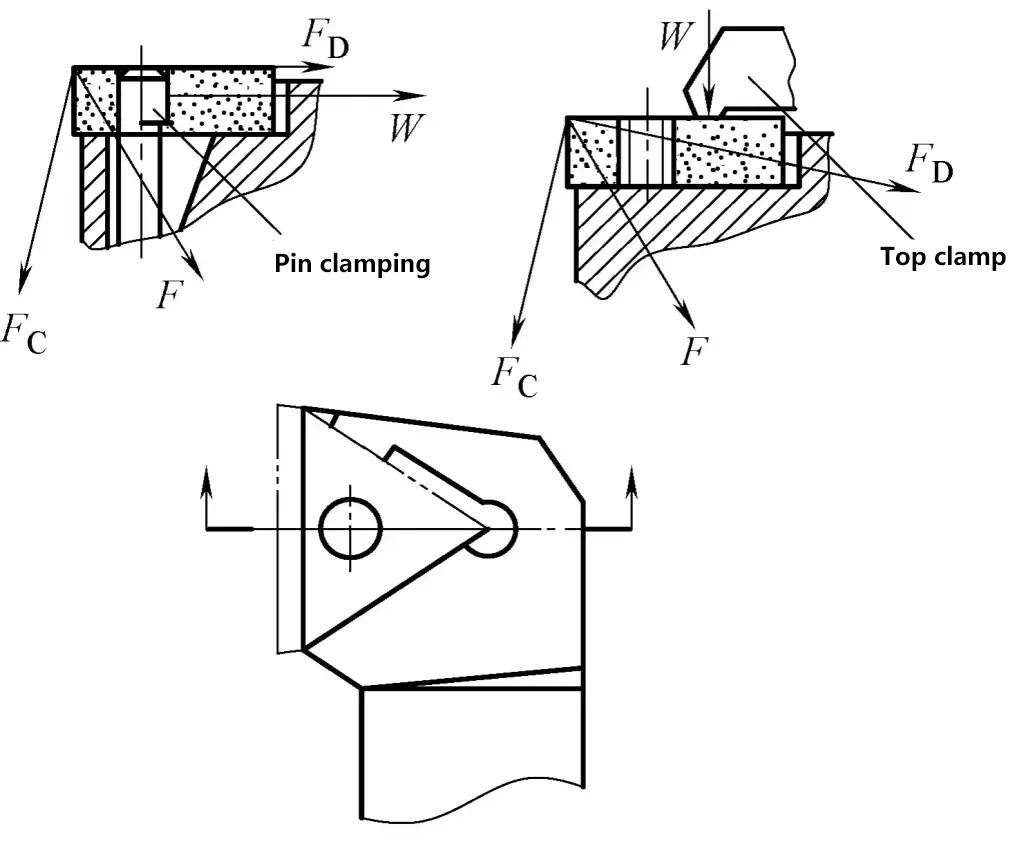

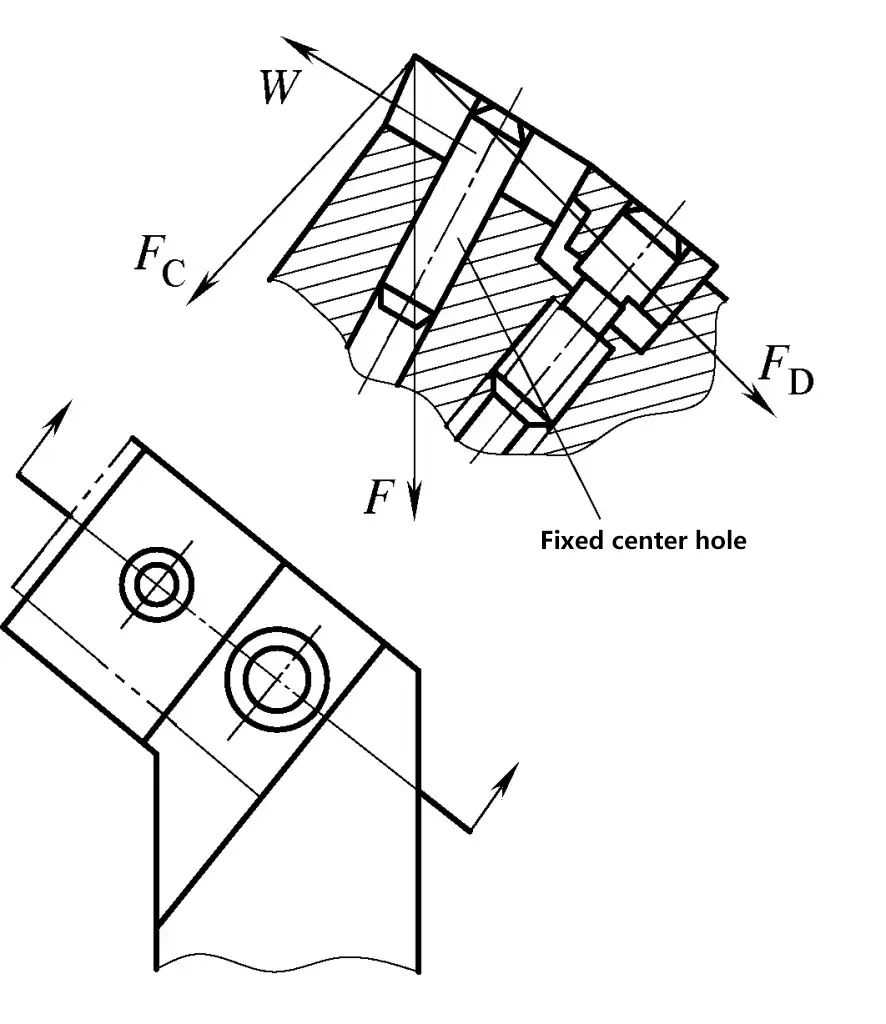

Jak pokazano na rysunku 2, ta forma pozycjonowania sprawia, że dokładność położenia końcówki narzędzia jest powiązana tylko z zewnętrzną dokładnością wymiarową samej płytki, więc dokładność pozycjonowania jest stosunkowo wysoka. Ta forma pozycjonowania jest powszechnie stosowana w przypadku płytek z zaciskami górnymi i sworzniowymi.

F₀, F₁ - składowe siły cięcia

F - Całkowita siła skrawania

Siła zacisku W

2) Pozycjonowanie przy użyciu dolnej powierzchni wkładki, jednej powierzchni bocznej i otworu współpracującego z ruchomym sworzniem centralnym.

Jak pokazano na rysunku 3. Ta forma pozycjonowania sprawia, że dokładność położenia końcówki narzędzia jest powiązana z dokładnością wymiarów zewnętrznych płytki, dokładnością otworu centralnego, dokładnością wymiarów ruchomego sworznia centralnego i dokładnością dopasowania. Zaletą jest stosunkowo prosta konstrukcja, a kieszeń płytki jest łatwa w obróbce. Ta forma jest powszechnie stosowana w przypadku płytek z mimośrodowym zaciskiem sworznia.

F₀, F₁ - składowe siły cięcia

F - Całkowita siła skrawania

Siła zacisku W

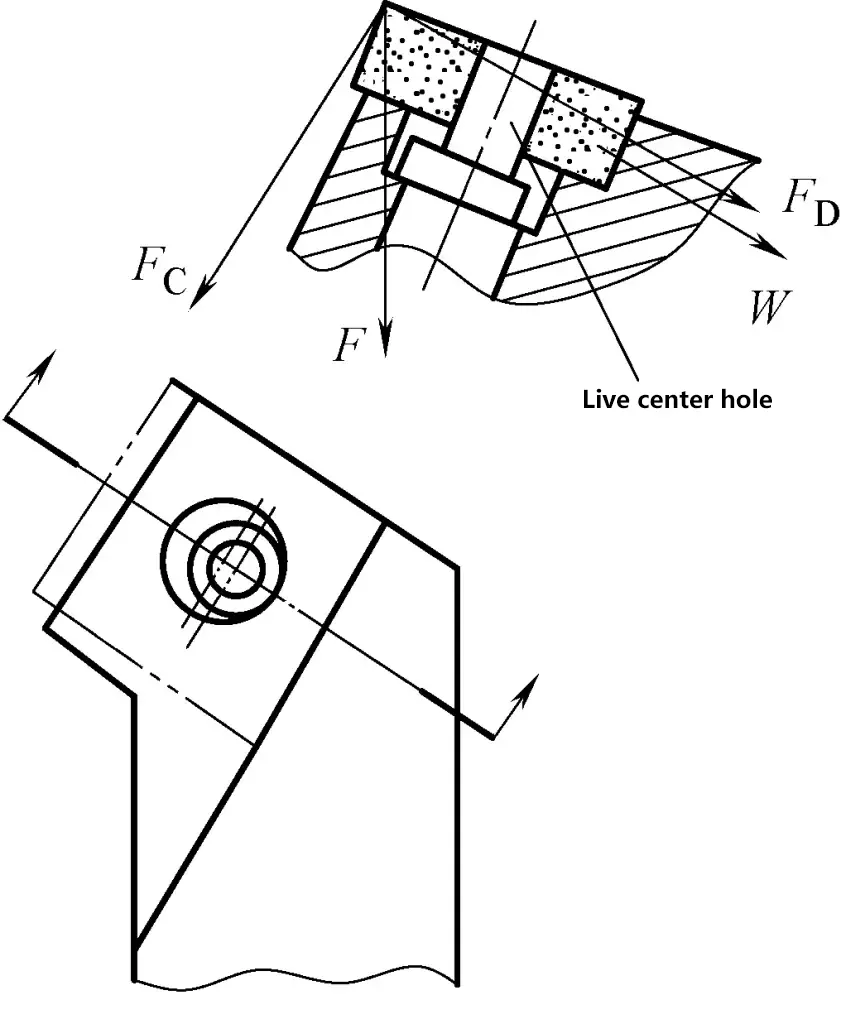

3) Pozycjonowanie przy użyciu dolnej powierzchni płytki, środkowego otworu i jednej powierzchni bocznej stykającej się z elementem mocującym.

Jak pokazano na rysunku 4, ta forma pozycjonowania sprawia, że dokładność położenia końcówki narzędzia jest powiązana z dokładnością wymiarów zewnętrznych płytki, dokładnością wymiarową i pozycyjną otworu wewnętrznego oraz dokładnością wymiarową stałego sworznia centralnego. Dokładność pozycjonowania jest lepsza niż w powyższych formach, a konstrukcja jest stosunkowo prosta. Wadą jest to, że siła zacisku jest w przeciwnym kierunku do siły cięcia, co wymaga dużej siły zacisku. Ta forma pozycjonowania jest powszechnie stosowana w przypadku płytek z zaciskami klinowymi.

F₀, F₁ - składowe siły cięcia

F - Całkowita siła skrawania

Siła zacisku W

4) Pozycjonowanie przy użyciu dolnej powierzchni płytki, środkowego otworu i jednej powierzchni bocznej.

Jak pokazano na rysunku 5, dokładność położenia końcówki narzędzia w tej formie pozycjonowania jest podobna do trzeciej formy, ale sytuacja siły jest lepsza, wymagając mniejszej siły mocowania. Należy jednak uważać, aby boczny punkt pozycjonowania nie uszkodził nieużywanych krawędzi skrawających płytki.

F₀, F₁, F₂ - składowe siły cięcia

Siła zacisku W

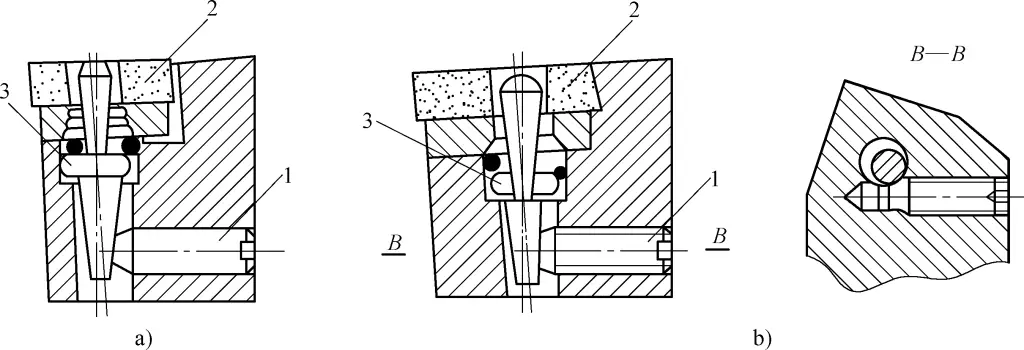

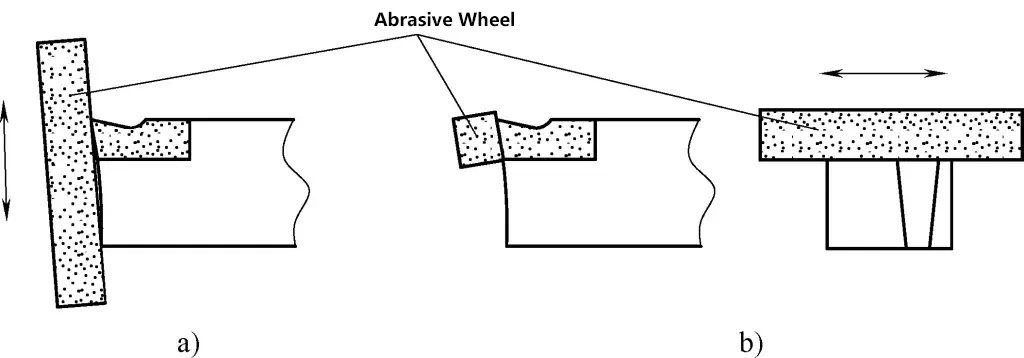

(3) Wstawianie form zaciskowych

Typowe formy mocowania dla narzędzi tokarskich z płytkami wymiennymi obejmują:

1) Górny zacisk.

Jak pokazano na rysunku 6, wykorzystuje on nacisk zacisku w dół, aby mocno docisnąć wkładkę do kieszeni wkładki. Charakteryzuje się dużą siłą zacisku, stabilnym i niezawodnym pozycjonowaniem, prostą konstrukcją, łatwością obsługi i możliwością mocowania płytek bez otworów centralnych. Wadą jest to, że głowica narzędzia jest nieporęczna, co wpływa na pole widzenia operatora. Ta forma mocowania jest odpowiednia dla dużych i średnich tokarek oraz do cięcia przerywanego.

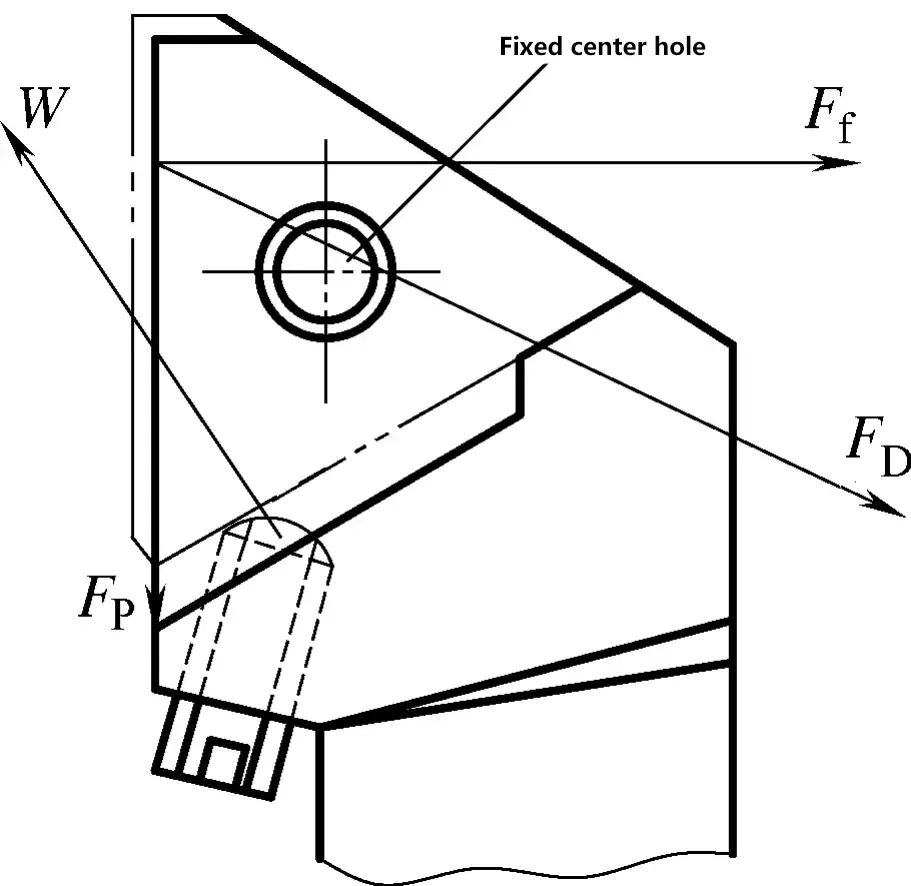

2) Zacisk mimośrodowy.

Jak pokazano na rysunku 7, wykorzystuje on zasadę zacisku mimośrodowego. Gdy trzpień mimośrodowy (z gwintem lub bez) jest dokręcony, jego mimośrodowość zaciska wkładkę w kieszeni wkładki i samoczynnie się blokuje. Zaletą jest prosta i zwarta konstrukcja, niewielka liczba komponentów, łatwość produkcji oraz szybkie i łatwe indeksowanie wkładki. Wadą jest to, że zaciskanie może nie być bardzo niezawodne przy dużych obciążeniach udarowych, a dokręcanie lub luzowanie mimośrodowego sworznia nie jest zbyt wygodne. Nadaje się do małych narzędzi tokarskich.

1-Insert

2-Szpilka mimośrodowa

3) Zacisk sworznia dźwigni.

Jak pokazano na rysunku 8, wykorzystuje on zasadę dźwigni. Gdy śruba przykłada siłę do dolnego końca sworznia dźwigni, sworzeń dźwigni wykorzystuje punkt styku ze ścianą otworu uchwytu narzędziowego jako punkt podparcia, aby mocno docisnąć wkładkę do boku kieszeni wkładki. Jego zalety to stabilny kierunek siły mocowania, wysoka dokładność pozycjonowania i niezbyt złożona konstrukcja. Wadami są słaba sztywność sworznia dźwigni i mały skok mocowania. Nadaje się głównie do

a) Bezpośrednie przyłożenie siły

b) Przyłożenie siły stycznej

1-Wkręt

2-Insert

3-Wtyczka dźwigni

4) Zacisk dźwigni.

Jak pokazano na rysunku 1-30, ta metoda mocowania również wykorzystuje zasadę dźwigni. Dokręcenie śruby powoduje obrócenie dźwigni, poluzowanie lub zaciśnięcie wkładki.

1-Insert

2-Lever

3-śrubowy

4-Spring sleeve

5-Shim

Zaletami są stabilne i niezawodne mocowanie, stosunkowo wysoka dokładność pozycjonowania i większy skok mocowania, dzięki czemu indeksowanie płytek jest wygodne. Wadą jest złożona struktura, która jest trudna w produkcji. Nadaje się do parametrów skrawania: v₀ = 80 ~ 100 m/min, f = 0,4 ~ 0,6 mm/r, a₁ ≤ 8 mm.

5) Zacisk klinowy.

Jak pokazano na rysunku 10, ta metoda mocowania wykorzystuje śrubę do dociskania bloku klinowego, który z kolei dociska wkładkę w kierunku stałego sworznia środkowego pod działaniem klina. Charakteryzuje się prostą konstrukcją, dużą siłą zacisku oraz łatwością produkcji i użytkowania.

1-Insert

2-śrubowy

3-stykowy

Blok 4-krawędziowy

5-Washer

Wadą jest to, że centralny sworzeń łatwo ulega deformacji, co skutkuje niską dokładnością pozycjonowania, a konstrukcja nie jest tak zwarta jak w przypadku dźwigni. Odpowiednie parametry cięcia to: vc ≤120 m/min, f≤0,8 mm/r, ap =4~6mm.

6) Typ kompozytowy.

Jak pokazano na rysunku 11, ta metoda mocowania przyjmuje strukturę kompozytową, która jednocześnie zaciska ostrze za pomocą dwóch form mocowania, takich jak kompozyt klinowo-ciśnieniowy (rysunek 11a) i kompozyt ciągnąco-ciśnieniowy (rysunek 11b). Zapewnia niezawodne mocowanie, może wytrzymać duże obciążenia tnące i uderzenia oraz nadaje się do ciężkiego toczenia.

a) Kompozyt klinowo-ciśnieniowy

b) Kompozyt ciśnieniowo-ciągnący

1-Wkręt

2-Specjalny blok klinowy

3-ostrzowy

Podkładka na 4 narzędzia

5-Pin ustalający

6-Chwyt narzędzia

7-Płyta dociskowa

3. Korzystanie z mechanicznie mocowanych narzędzi tokarskich

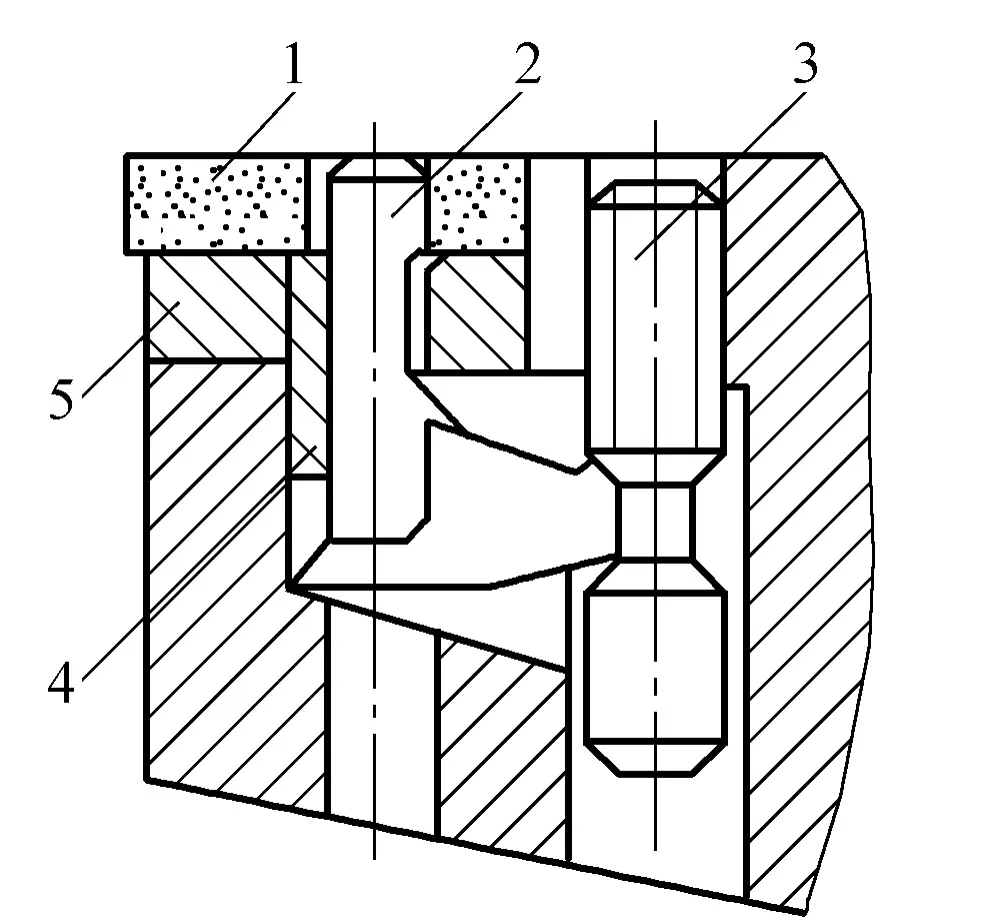

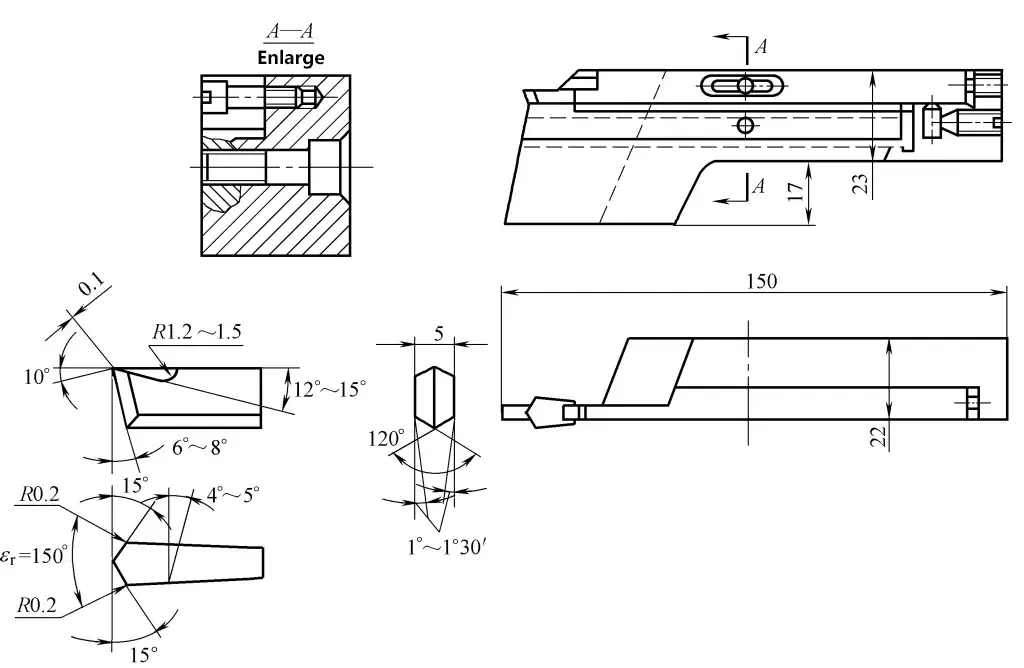

(1) Narzędzie do toczenia zgrubnego wałów smukłych z indeksowaniem 90

Jak pokazano na rysunku 12, funkcje narzędzia są następujące:

1) Materiał ostrza:

Węglik spiekany YT15.

2) Funkcje narzędzia:

Opierając się na charakterystyce toczenia smukłych wałów i czerpiąc z doświadczenia spawanych narzędzi tokarskich do obróbki smukłych wałów, jest to ulepszenie niektórych kątów geometrycznych standardowego zewnętrznego narzędzia tokarskiego indeksowanego 90 °.

- Zmniejsz kąt odciążenia i szlifuj rzeczywisty kąt odciążenia 2° z szerokością 0,8 mm na krawędzi ostrza.

- Należy użyć ostrza trójkątnego z wtórnym kątem krawędzi tnącej i zeszlifować rzeczywisty wtórny kąt odciążenia 2° z szerokością 0,8 mm na powierzchni wtórnej.

- Szlifować krawędź przejściową o szerokości 0,5 ~ 0,8 mm i kącie krawędzi przejściowej 45 °, z kątem wypukłości 0 ° na krawędzi przejściowej.

- Zeszlifuj fazę za pomocą br1 =0,2 mm i γo1 =-10° na głównej krawędzi tnącej.

3) Parametry cięcia:

vc =80~90m/min, f=0.3~0.4mm/r, ap =5~6mm.

4) Odpowiedni zakres:

Toczenie zgrubne smukłych wałów o stosunku długości do średnicy L/d=30~40 na tokarce typu C630 (rozszerzone).

5) Efekty użytkowania:

- Stabilne cięcie bez wibracji.

- Błąd cylindryczności przedmiotu obrabianego po obróbce może wynosić 0,1 mm.

- Jedna krawędź tnąca może obrabiać 6~8 smukłych wałów o wymiarach początkowych ϕ70mm×1890mm i wymiarach końcowych ϕ58mm×1890mm.

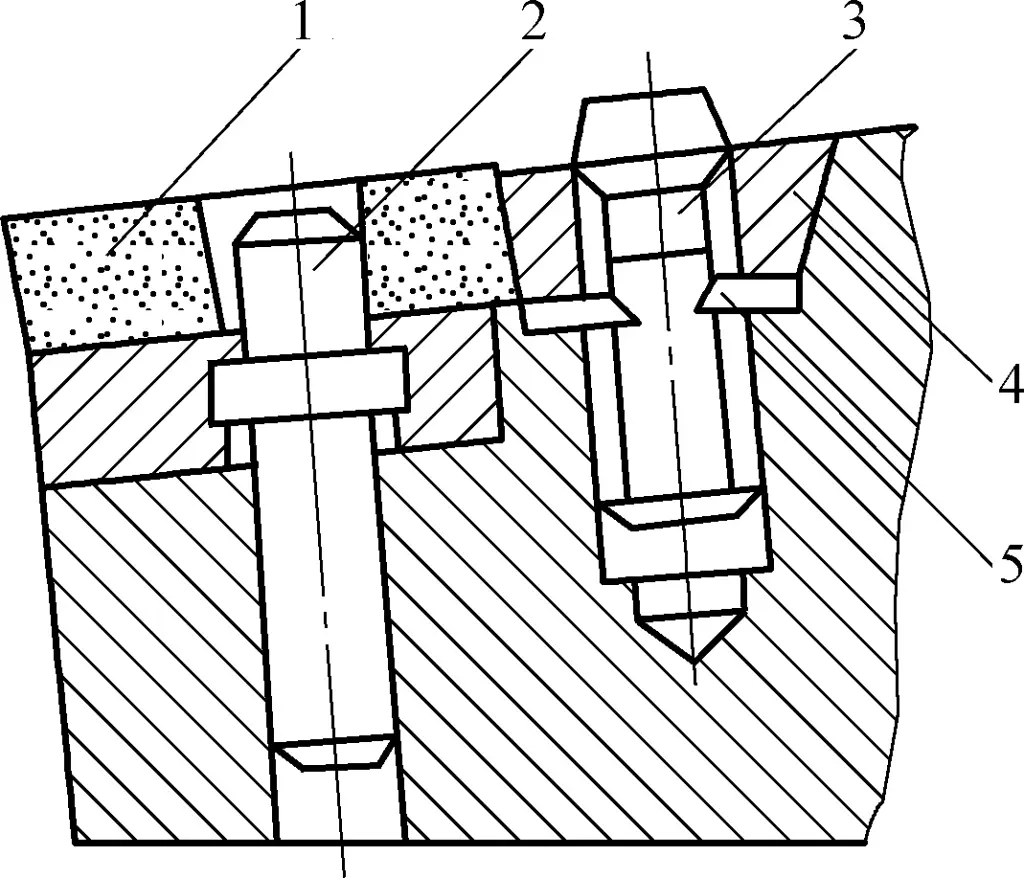

(2) Regulowane, mechanicznie zaciskane narzędzie rozdzielające

Jak pokazano na rysunku 13. Funkcje narzędzia są następujące:

1) Materiał ostrza:

Węglik spiekany YT15.

2) Funkcje narzędzia:

- Wykorzystuje zacisk dźwigniowy dla ostrza, o prostej konstrukcji i łatwej produkcji.

- Ostrze i podkładka narzędziowa wykorzystują rowek w kształcie litery V 120° do pozycjonowania, zapewniając dobrą stabilność.

- Położenie ostrza i pręta mocującego można regulować, co pozwala na wielokrotne szlifowanie ostrza i zapobiega uszkodzeniu trzpienia narzędzia.

- Kąt wierzchołkowy narzędzia εr =150°, zapewniając wysoką wytrzymałość krawędzi skrawającej, zapobiegając przekrzywieniu głowicy narzędzia podczas cięcia i zwężając wióry.

- Kąt natarcia γo =12°~15°, ze szlifowanym rowkiem łamacza wiórów w kształcie łuku, zapewniającym płynne cięcie, ułatwiającym usuwanie wiórów i odpowiednim do cięcia z dużą prędkością.

3) Parametry cięcia:

vc =150~200m/min, f=0.15~0.2mm/r.

4) Odpowiedni zakres:

Do cięcia elementów wykonanych ze stali 20 lub stali 45 o średnicy mniejszej niż 80 mm na tokarkach typu CA6140 lub C630, z zastosowaniem chłodziwa.

5) Środki ostrożności:

- Podczas montażu końcówka narzędzia powinna znajdować się 0,1 mm poniżej osi przedmiotu obrabianego.

- Podczas cięcia należy najpierw użyć ręcznego posuwu, aby podgrzać ostrze, a następnie przełączyć na posuw automatyczny. Zapobiega to pękaniu ostrza na skutek nagłego wzrostu temperatury.

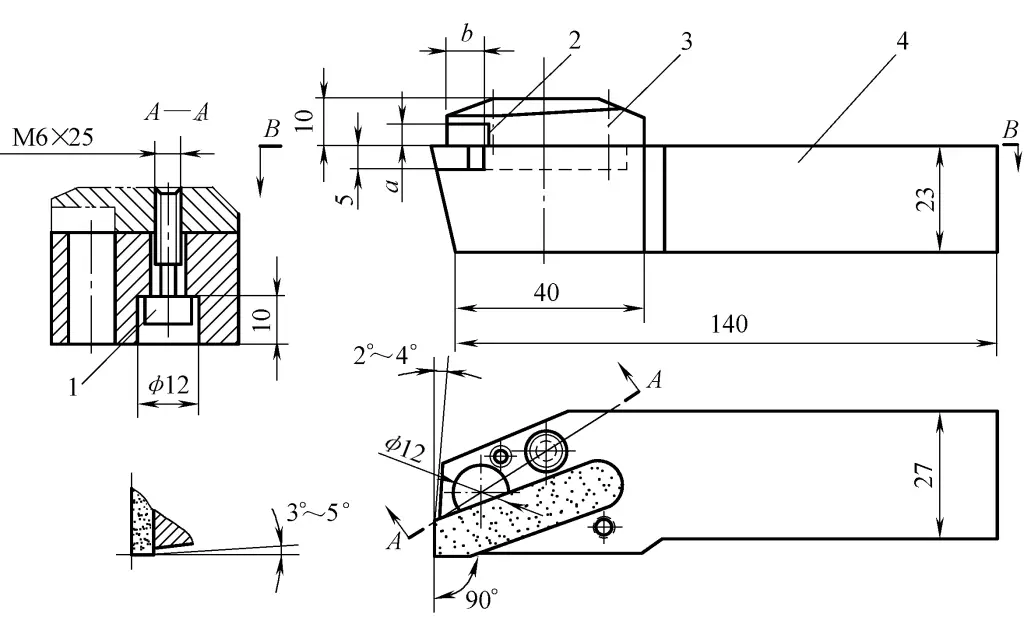

(3) Zaciskane mechanicznie pod kątem 90° narzędzie do zbierania wiórów

Jak pokazano na rysunku 14. Funkcje narzędzia są następujące:

1-Wkręt

Port odbioru 2 chipów

3-Płyta dociskowa

Korpus z 4 narzędziami

1) Materiał narzędzia:

Ostrze to węglik spiekany YG8; korpus narzędzia to stal 45, poddana obróbce cieplnej i odpuszczana, 230~250HBW.

2) Funkcje narzędzia:

- Wykorzystuje mocowanie płyty dociskowej, o prostej strukturze i łatwej produkcji.

- Podczas cięcia kruchych materiałów, takich jak odlew miedziany i żeliwny, wióry są odprowadzane przez port zbierania wiórów i otwór wiórowy ϕ12 mm, co zapobiega rozpraszaniu wiórów i zapewnia bezpieczną pracę.

3) Parametry cięcia.

Do toczenia zgrubnego (rozmiar portu zbierania wiórów a×b=3,5mm×10mm): prędkość cięcia vc =150m/min, prędkość posuwu f=0,15~0,3mm/r, głębokość skrawania ap =4~5mm; Dla toczenia wykańczającego (rozmiar portu zbierania wiórów a×b=1mm×4mm): vc =180 m/min, f=0,06~0,18 mm/r, ap =0,12~0,30 mm.

4) Odpowiedni zakres:

Do toczenia kruchych materiałów, takich jak odlewy miedziane i żeliwne na tokarce typu C6140.

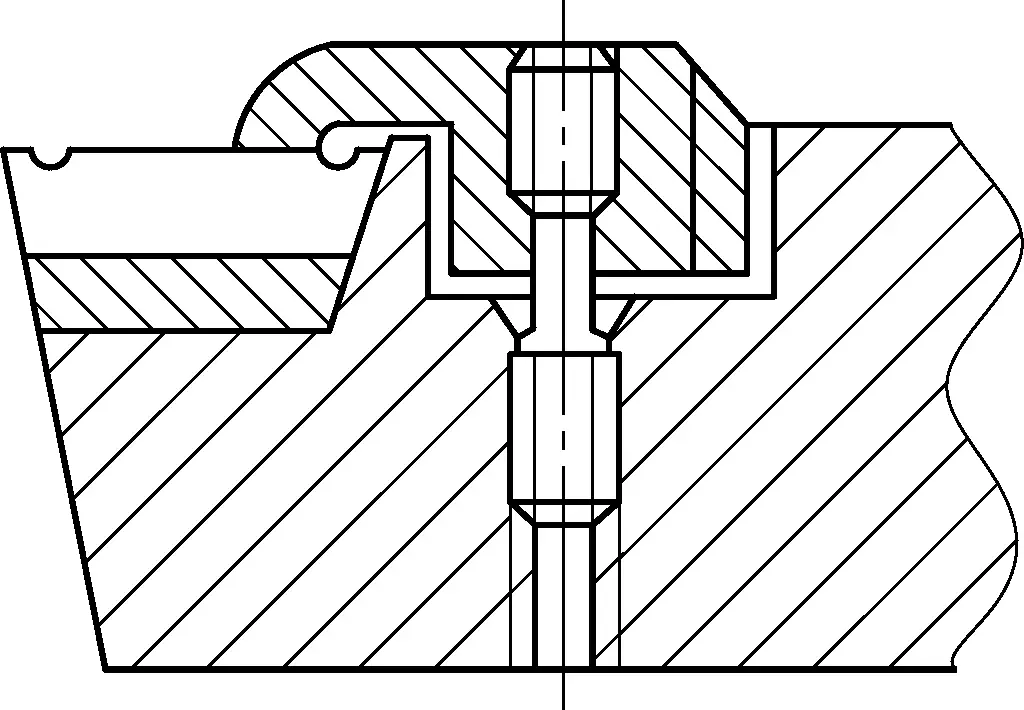

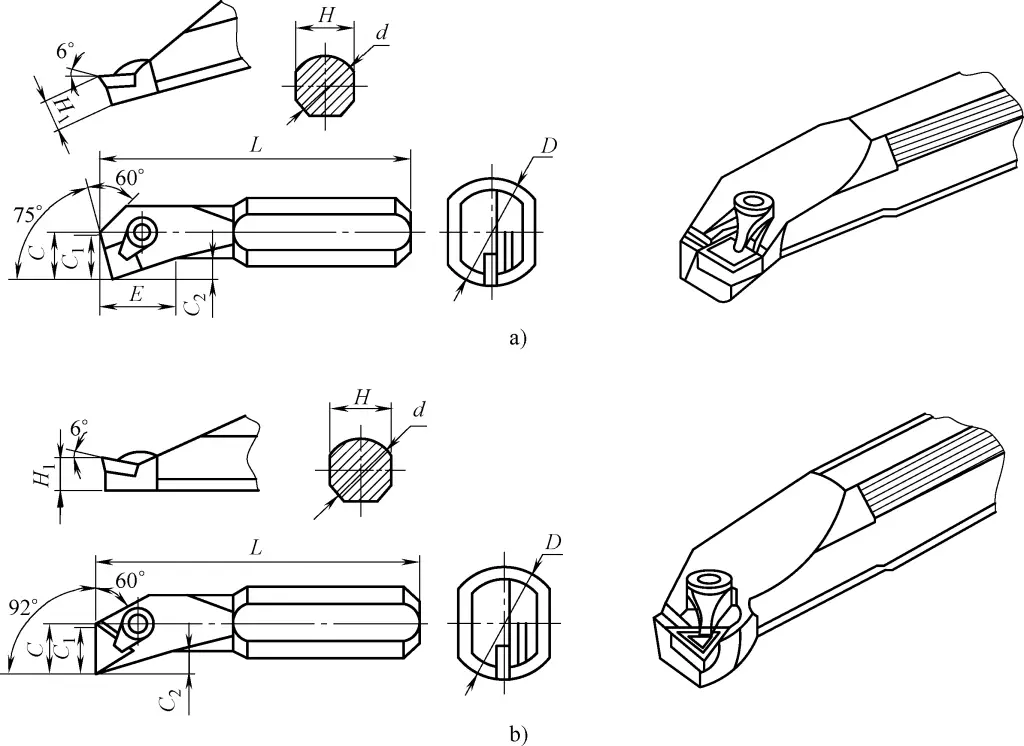

(4) Narzędzie do wytaczania

Jak pokazano na rysunku 15. Funkcje narzędzia są następujące:

a) Narzędzie do wytaczania otworów przelotowych

b) Narzędzie do wytaczania otworów nieprzelotowych

1) Zwiększony przekrój poprzeczny trzpienia narzędzia.

Ponieważ końcówka narzędzia jest umieszczona na środkowej płaszczyźnie trzpienia narzędzia, powierzchnia przekroju trzpienia w otworze może być zmaksymalizowana, co skutkuje dobrą sztywnością wytaczadła.

2) Regulowana długość wysięgu trzpienia narzędzia.

Chwyt narzędzia do wytaczania ma dwie płaskie powierzchnie na górze i na dole, a chwyt jest stosunkowo długi. Podczas wytaczania długość wysięgu trzpienia w uchwycie narzędzia może być regulowana w zależności od głębokości otworu. Nie tylko zwiększa to sztywność trzpienia, ale także rozszerza zakres zastosowań wytaczadła.

Wymiary każdej części narzędzia do wytaczania przedstawiono w tabeli 1.

Tabela 1 Wymiary każdej części wytaczadła (jednostka: mm)

| Maksymalna średnica wytaczania D | Wymiary trzpienia narzędzia | |||||||

| d | L | H | H1 | C | C1 | C2 | E | |

| 12 | 10 | 125 | 9.5 | 4.5 | 8.7 | 6.5 | 1.5 | - |

| 16 | 12 | 140 | 11.5 | 5.5 | 11.8 | 9 | 3 | - |

| 20 | 16 | 160 | 14 | 7 | 14 | 11 | 4 | 15 |

| 34 | 25 | 220 | 23 | 11.5 | 19.3 | 18 | 8 | 21 |

| 43 | 32 | 250 | 30 | 15 | 22.5 | 21.3 | 9 | 23 |

| 50 | 40 | 315 | 37 | 18.5 | 28 | 23.5 | 10.5 | 23 |

| 63 | 50 | 400 | 47 | 23.5 | 36 | 27.2 | 12.5 | 24 |

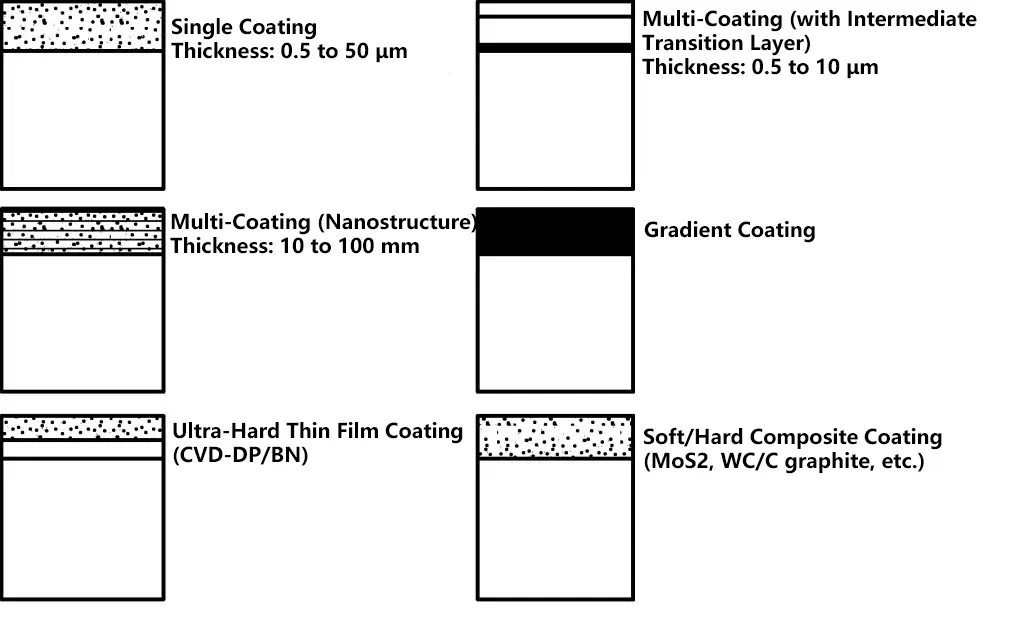

II. Narzędzia powlekane

Aby poprawić wydajność narzędzia, warstwa lub wiele warstw odpornych na zużycie związków ogniotrwałych jest nakładanych na podłoże narzędzia o dobrej wytrzymałości za pomocą metod powlekania. W ten sposób podłoże narzędzia zostaje pokryte twardą powłoką, która zwiększa twardość powierzchni narzędzia i poprawia jego odporność na zużycie oraz smarowność.

W oparciu o różne materiały podłoża, narzędzia powlekane można podzielić na narzędzia powlekane stalą szybkotnącą, narzędzia powlekane węglikiem spiekanym, narzędzia powlekane ceramiką, narzędzia powlekane diamentem i narzędzia powlekane sześciennym azotkiem boru.

Narzędzia powlekane węglikiem spiekanym są tworzone poprzez osadzanie warstwy TiC, TiN lub materiału złożonego A3120 o grubości 5 ~ 12 μm lub mniejszej na powierzchni płytek z węglika spiekanego za pomocą metod chemicznego osadzania z fazy gazowej i napylania próżniowego. Zgodnie z różnymi metodami powlekania, narzędzia powlekane można podzielić na narzędzia powlekane metodą chemicznego osadzania z fazy gazowej (CVD) i narzędzia powlekane metodą fizycznego osadzania z fazy gazowej (PVD).

W przypadku podłoży narzędziowych z węglika spiekanego, powlekanie jest zwykle wykonywane metodą chemicznego osadzania z fazy gazowej (CVD), przy temperaturze osadzania około 1000°C. W przypadku podłoży narzędziowych ze stali szybkotnącej, powlekanie jest zwykle wykonywane metodą fizycznego osadzania z fazy gazowej (PVD), przy temperaturze osadzania około 500°C.

Powlekane narzędzia mają wysoką odporność na utlenianie i właściwości adhezyjne, zachowując dobrą ciągliwość i wysoką wytrzymałość podłoża, a jednocześnie mają wysoką twardość, wysoką odporność na zużycie i niski współczynnik tarcia powłoki, co zmniejsza siły skrawania i temperatury skrawania. Po nałożeniu warstwy TiC o grubości 5 ~ 6 μm na podłoże narzędzia z węglika spiekanego, jego twardość powierzchniowa może osiągnąć 2500 ~ 4200HV.

Metody powlekania obejmują powlekanie jednowarstwowe, powlekanie wielowarstwowe, powlekanie gradientowe, super twarde powlekanie cienkowarstwowe, miękkie/twarde powlekanie kompozytowe itp. jak pokazano na rysunku 16.

Powszechnie stosowane materiały powłokowe to TiC, TiN, TiCN, Al2 O3 itp. Materiały powłokowe ewoluowały od początkowych powłok TiC i TiN do wielowarstwowych powłok kompozytowych, takich jak TiC, TiN, TiCN, TiC/TiCN/TiN, TiC/A1203, TiC/A1203/TiN, TRAIN itp. oraz ich kombinacji.

Ich wspólne cechy to wysoka twardość, dobra stabilność chemiczna, odporność na zużycie dyfuzyjne, niski współczynnik tarcia, co skutkuje niższymi siłami skrawania, niższymi temperaturami skrawania i znacznie lepszą wydajnością skrawania narzędzi.

Powłoka TiC jest obecnie najczęściej stosowanym materiałem powłokowym o dobrej odporności na zużycie i zużycie kraterowe. Łatwo dyfunduje do podłoża, mocno do niego przylega i ma wysoką odporność na zużycie w niskich temperaturach skrawania. Jest ona zwykle stosowana w sytuacjach, w których występuje silne zużycie.

Powłoka TiN ma nieco niższą twardość niż TiC, niskie powinowactwo do metali i dobrą zwilżalność. Obecnie wskaźnik wykorzystania narzędzi ze stali szybkotnącej z powłoką TiN w krajach rozwiniętych przemysłowo osiągnął 70% narzędzi ze stali szybkotnącej. Ma wysoką odporność na zużycie kraterowe, ale słabiej przylega do podłoża.

Al2 O3 ma dobrą stabilność chemiczną, stabilność termiczną i wysoką odporność na utlenianie. Al2 O3 zachowuje dobrą stabilność chemiczną i termiczną w wysokich temperaturach, dzięki czemu nadaje się do cięcia z dużą prędkością.

Powłoka TiCN łączy w sobie właściwości TiC i TiN, charakteryzując się wyższą twardością niż TiC i TiN. W celu znacznej poprawy trwałości narzędzia, TiCN może być stosowany jako główna warstwa odporna na zużycie narzędzi. TiCN jest stosunkowo idealnym materiałem do powlekania narzędzi.

Powłoka TiAIN charakteryzuje się dobrą stabilnością chemiczną, wysoką twardością i dużą odpornością na utlenianie, adhezję i zużycie dyfuzyjne. Wykazuje znaczące efekty w obróbce szybkościowej i jest szczególnie odpowiednia do obróbki materiałów odpornych na zużycie, takich jak żeliwo szare i stopy krzemowo-aluminiowe.

Obecnie odsetek powlekanych płytek wymiennych z węglika spiekanego w innych krajach przekracza 70% i są one szeroko stosowane w obróbce różnych części stalowych, żeliwa, stali nierdzewnej i stopów wysokotemperaturowych. Obecnie technologia powlekania została zastosowana do frezów walcowo-czołowych, frezów do golenia, narzędzi do przeciągania, narzędzi do formowania, rozwiertaków, płyt zębatych i różnych mechanicznie mocowanych płytek wymiennych, aby zaspokoić potrzeby szybkiego cięcia i obróbki.

III. Narzędzia diamentowe

Diament jest alotropem węgla i najtwardszym znanym materiałem naturalnym.

Narzędzia diamentowe charakteryzują się wysoką twardością, wysoką odpornością na zużycie i wysoką przewodnością cieplną. Mogą precyzyjnie ciąć metale nieżelazne, stopy i materiały odporne na zużycie o wysokiej twardości, szczególnie w przypadku szybkiego cięcia aluminium i stopów krzemowo-aluminiowych (Tabela 2). Narzędzia diamentowe są podstawowymi narzędziami tnącymi, które trudno wymienić.

Tabela 2 Materiały nadające się do obróbki narzędziami diamentowymi

| Materiał obrabianego przedmiotu | Obróbka obiektów | |

| Metale nieżelazne | Aluminium i stopy aluminium | Samoloty, samochody, motocykle: tłoki, cylindry, części sprężarek, przekładnie, różne elementy obudowy itp. Maszyny precyzyjne: aparaty fotograficzne, fotokopiarki, przyrządy pomiarowe, urządzenia gazowe itp. Maszyny ogólne: różne korpusy pomp, prasy hydrauliczne, części mechaniczne itp. |

| Miedź i stopy miedzi | Silniki spalinowe, statki: różne wały, łożyska, korpusy pomp, koła zębate, łopatki wirnika Przyrządy elektroniczne: różne mierniki, silniki elektryczne, komutatory itp. Maszyny ogólne: różne wały, łożyska, korpusy zaworów, obudowy itp. | |

| Węglik spiekany | Różne gniazda zaworów, cylindry i inne produkty spiekane oraz półprodukty spiekane | |

| Inne | Różne metale nieżelazne, takie jak tytan, magnez, cynk, ołów itp. | |

| Niemetaliczny | Drewno | Różne płyty wiórowe i sztuczne płyty pilśniowe odporne na zużycie |

| Wzmocnione tworzywa sztuczne | Włókno szklane, tworzywa sztuczne wzmocnione włóknem węglowym | |

| Guma | Ściernice o spoiwie gumowym, pierścienie gumowe, rolki kalandrów papierowych itp. | |

| Grafit | Pręty węglowe itp. | |

| Ceramika | Pierścienie uszczelniające, tłoki i inne produkty spiekane i półspiekane | |

1. Właściwości diamentowych narzędzi tnących

(1) Niezwykle wysoka twardość i odporność na zużycie

Naturalny diament jest najtwardszą substancją odkrytą w przyrodzie. Jego mikrotwardość wynosi aż 10000HV. Odporność na zużycie naturalnego diamentu jest 80-120 razy większa niż węglika spiekanego, podczas gdy odporność na zużycie syntetycznego diamentu jest 60-80 razy większa niż węglika spiekanego.

(2) Bardzo niski współczynnik tarcia

Współczynnik tarcia między diamentem a niektórymi metalami nieżelaznymi jest bardzo niski i wynosi zwykle od 0,1 do 0,3. Niski współczynnik tarcia prowadzi do niewielkich odkształceń i zmniejszenia siły cięcia podczas obróbki.

(3) Bardzo wysoka ostrość krawędzi

Krawędź tnąca narzędzi diamentowych może być bardzo ostra, a typowy promień końcówki narzędzia wynosi 0,1-0,5 μm. Narzędzia z naturalnego diamentu monokrystalicznego mogą osiągać nawet 0,002-0,008 μm. Dlatego też mogą wykonywać ultracienkie cięcie i ultraprecyzyjną obróbkę.

(4) Stosunkowo niski współczynnik rozszerzalności cieplnej

Współczynnik rozszerzalności cieplnej diamentu wynosi około 1/10 współczynnika stali szybkotnącej, więc narzędzia diamentowe nie powodują dużych odkształceń termicznych, co jest szczególnie ważne w przypadku obróbki precyzyjnej i ultraprecyzyjnej.

(5) Doskonała przewodność cieplna

Przewodność cieplna diamentu jest 9 razy większa niż węglika spiekanego. Ze względu na wysoką przewodność cieplną i dyfuzyjność cieplną, ciepło cięcia jest łatwo rozpraszane, co skutkuje niską temperaturą w części tnącej narzędzia.

2. Rodzaje diamentowych narzędzi tnących

Obecnie istnieją dwa rodzaje diamentowych narzędzi tnących: narzędzia z diamentem monokrystalicznym i narzędzia z diamentem polikrystalicznym. Narzędzia diamentowe polikrystaliczne obejmują narzędzia diamentowe polikrystaliczne (PCD) i narzędzia diamentowe do chemicznego osadzania z fazy gazowej (CVD).

(1) Narzędzia diamentowe z pojedynczym kryształem

Diamenty monokrystaliczne można podzielić na naturalne diamenty monokrystaliczne i sztucznie syntetyzowane diamenty monokrystaliczne. Większość naturalnych diamentów to regularne ośmiościany lub dwunastościany rombowe, a kilka z nich ma kształt sześcienny lub inny. Są one jasne, przezroczyste, wolne od zanieczyszczeń i defektów oraz mają wysoki współczynnik załamania światła.

Narzędzia z naturalnego diamentu monokrystalicznego są wytwarzane poprzez zamocowanie pojedynczej dużej cząstki diamentu, która została oszlifowana do określonego kształtu geometrycznego i rozmiaru, na trzonku narzędzia lub korpusie narzędzia za pomocą metod spawania, klejenia, mechanicznego mocowania lub metalurgii proszków, a następnie zamontowanie go na precyzyjnej obrabiarce.

Po dokładnym szlifowaniu, krawędź tnąca narzędzi z naturalnego diamentu monokrystalicznego może być niezwykle ostra, z promieniem krawędzi tak małym jak 0,002 μm, umożliwiając ultracienkie cięcie. W połączeniu z niskim współczynnikiem tarcia z materiałem obrabianego przedmiotu, dobrymi właściwościami antyadhezyjnymi, brakiem powinowactwa do metali nieżelaznych, niskim współczynnikiem rozszerzalności cieplnej i wysoką przewodnością cieplną, narzędzia z naturalnego diamentu mogą zapewnić niezwykle wysoką dokładność obrabianego przedmiotu i wyjątkowo niską temperaturę. chropowatość powierzchni wartości.

Dlatego cięcie narzędziami z naturalnego diamentu nazywane jest również cięciem lustrzanym, a narzędzia z naturalnego diamentu są powszechnie uznawane za idealne i niezastąpione narzędzia do ultraprecyzyjnej obróbki.

Ponieważ monokrystaliczne diamenty mają właściwości anizotropowe, podczas projektowania i produkcji monokrystalicznych narzędzi diamentowych konieczne jest wybranie prawidłowej orientacji kryształu, a surowiec diamentowy musi zostać poddany orientacji kryształu. Ze względu na złożoną technologię produkcji i wysokie koszty produkcji sztucznych diamentów monokrystalicznych, zdecydowana większość monokrystalicznych narzędzi diamentowych jest obecnie wytwarzana z naturalnych diamentów monokrystalicznych.

Zastosowanie narzędzi z pojedynczym kryształem diamentu na ultraprecyzyjnych tokarkach pozwala uzyskać lustrzane wykończenia. Jednokrystaliczne narzędzia diamentowe są obecnie głównymi narzędziami w dziedzinie ultraprecyzyjnego cięcia, a ich krawędzie mogą być szlifowane niezwykle ostro, wytwarzając elementy obrabiane o bardzo niskich wartościach chropowatości powierzchni i bardzo wysokiej trwałości narzędzia. Obecnie monokrystaliczne narzędzia diamentowe są szeroko stosowane w obróbce podłoży dysków komputerowych, reflektorów laserowych i różnych instrumentów optycznych.

(2) Narzędzia z polikrystalicznego diamentu (PCD)

Od czasu pomyślnego opracowania płytek z polikrystalicznego diamentu (PCD) przez GE we wczesnych latach 70-tych, PCD jest szerzej stosowany niż narzędzia z naturalnego diamentu ze względu na obfite źródła surowców i znacznie niższe koszty, przy cenach stanowiących tylko ułamek (od jednej dziesiątej do jednej sześćdziesiątej) naturalnego diamentu.

Narzędzia PCD nie mogą być szlifowane w celu uzyskania ekstremalnie ostrych krawędzi, a ich promień krawędzi jest znacznie większy niż w przypadku narzędzi z naturalnego diamentu. Jakość powierzchni przedmiotów obrabianych narzędziami PCD również nie jest tak dobra, jak tych obrabianych narzędziami z naturalnego diamentu, co utrudnia uzyskanie ultraprecyzyjnego cięcia lustrzanego.

Chociaż PCD ma niższą twardość niż diament monokrystaliczny, PCD jest materiałem izotropowym, więc preferencyjna orientacja nie jest wymagana przy produkcji narzędzi. Przewodzący charakter spoiwa PCD ułatwia jego cięcie i kształtowanie.

Narzędzia PCD są stosowane głównie do obróbki odpornych na zużycie metali nieżelaznych i ich stopów, a także materiałów niemetalicznych. Mogą one utrzymywać ostre krawędzie i wydajność skrawania podczas długich procesów skrawania i są szeroko stosowane w precyzyjnej obróbce z dużą prędkością niektórych trudnych w obróbce części z metali nieżelaznych i stopów, a także materiałów niemetalicznych (takich jak grafit, węgiel, szkło, twarde drewno gumowe, ceramika, tworzywa sztuczne, korund, bakelit i materiały kompozytowe wzmocnione włóknem szklanym).

Strukturalnie, narzędzia PCD można podzielić na lutowane narzędzia PCD i płytki wymienne, integralne polikrystaliczne płytki diamentowe i polikrystaliczne diamentowe płytki kompozytowe. Obecnie większość stosowanych płytek PCD to płytki kompozytowe spiekane z podłożem z węglika spiekanego.

Płytki wymienne PCD są wytwarzane poprzez zamontowanie półfabrykatu PCD na płytce wymiennej z węglika spiekanego, a następnie szlifowanie krawędzi. Można je mocować w różnych uchwytach narzędziowych, zaciskach narzędziowych lub tarczach narzędziowych maszyn CNC w celu zapewnienia niezawodnej produkcji masowej.

Narzędzia tokarskie z polikrystalicznego diamentu wykorzystują wkładki z kompozytu polikrystalicznego diamentu. Górna warstwa wkładki to drobnoziarnisty diament syntetyczny, a dolna warstwa to podłoże z węglika spiekanego, spiekane pod wysokim ciśnieniem i w wysokiej temperaturze w celu utworzenia okrągłej wkładki z kompozytu polikrystalicznego diamentu.

(3) Narzędzia diamentowe CVD

Od czasu pojawienia się technologii diamentowej CVD w Japonii w latach 70-tych i 80-tych, technologia ta została szybko zastosowana w narzędziach tnących.

Diament CVD odnosi się do warstw diamentowych syntetyzowanych na heterogenicznych podłożach (takich jak węglik spiekany, ceramika itp.) przy użyciu metody chemicznego osadzania z fazy gazowej (CVD). Diament CVD nie zawiera żadnych dodatków metalowych ani niemetalowych, a jego wydajność jest bardzo zbliżona do naturalnego diamentu, łącząc zalety diamentu monokrystalicznego i diamentu polikrystalicznego (PCD) i do pewnego stopnia przezwyciężając ich wady.

Różne procesy osadzania CVD mogą być wybrane do syntezy PCD o różnych rozmiarach ziaren i morfologii powierzchni zgodnie z różnymi wymaganiami aplikacji.

Obszerna praktyka wykazała, że wydajność narzędzi diamentowych CVD przewyższa podobne produkty PCD w wielu aspektach, a ich chropowatość powierzchni jest zbliżona do chropowatości diamentu monokrystalicznego, podczas gdy ich odporność na uderzenia przewyższa odporność diamentu monokrystalicznego. Diament CVD jest uważany za obiecujący nowy materiał diamentowy.

Super twarda odporność na zużycie i dobra wytrzymałość narzędzi diamentowych CVD pozwala im na obróbkę większości materiałów niemetalicznych i różnych materiałów z metali nieżelaznych, takich jak aluminium, stopy krzemu i aluminium, miedź, stopy miedzi, grafit, ceramika i różne materiały konstrukcyjne wzmocnione włóknem szklanym i węglowym. Narzędzia diamentowe CVD mogą być również wykorzystywane jako wysokowydajne i precyzyjne narzędzia do obróbki, przy kosztach znacznie niższych niż drogie narzędzia z naturalnego diamentu.

Narzędzia diamentowe CVD mogą być wykonane w dwóch formach: jedna to cienka warstwa o grubości mniejszej niż 50 μm osadzona na podłożu, znana jako narzędzia powlekane cienką warstwą diamentu CVD; druga to gruba warstwa bez podłoża, o grubości do 1 mm, znana jako narzędzia lutowane grubą warstwą diamentu CVD, które w razie potrzeby można lutować na podłożu.

Narzędzia powlekane cienką warstwą diamentu CVD mają integralną powłokę diamentową i mogą być obrabiane w celu uzyskania krawędzi tnących o dowolnym stylu i kształcie geometrycznym. Narzędzia powlekane cienką warstwą diamentu pod pewnymi względami przewyższają narzędzia PCD.

Ponieważ cienkie powłoki diamentowe CVD mogą być osadzane na podłożach o dowolnym kształcie, narzędzia powlekane cienkimi powłokami diamentowymi CVD są łatwe w produkcji, tworząc narzędzia o złożonych profilach. Co więcej, narzędzia powlekane cienką warstwą diamentu CVD charakteryzują się prostym procesem produkcyjnym, niskim kosztem i szeroką gamą potencjalnych typów narzędzi, co czyni je przyszłym kierunkiem rozwoju o dużym potencjale.

Diament grubowarstwowy CVD to czysty diament o twardości zbliżonej do naturalnego diamentu i znacznie wyższej niż PCD. W przeciwieństwie do naturalnego diamentu, diament CVD jest izotropowy i ma niższy koszt, więc zastąpi PCD w wielu aspektach. Jeśli jakość osadzania ulegnie dalszej poprawie, może on również zastąpić naturalny diament w ultraprecyzyjnej obróbce.

Ze względu na wysoką odporność na zużycie i wysoką stabilność termiczną grubowarstwowego diamentu CVD, ma on ogromny potencjał w dziedzinie szybkiego cięcia materiałów o wysokiej odporności na zużycie. Każdy z trzech rodzajów narzędzi diamentowych wymienionych powyżej ma swoją własną charakterystykę, jak pokazano w tabeli 3.

Tabela 3 Porównanie właściwości diamentu monokrystalicznego, diamentu PCD i narzędzi diamentowych CVD

| Charakterystyka | Narzędzia diamentowe z pojedynczym kryształem | Narzędzia z polikrystalicznego diamentu (PCD) | Narzędzia diamentowe CVD |

| Struktura materiału | Czysty diament | Zawiera spoiwo Co | Czysty diament |

| Odporność na zużycie | Wyższa niż PCD i folia diamentowa | Różni się w zależności od wielkości cząstek diamentu | 2-10 razy wyższa niż PCD |

| Wytrzymałość | Słaby | Doskonały | Dobry |

| Stabilność chemiczna | Wysoki | Stosunkowo niski | Wysoki |

| Obrabialność | Słaby | Doskonały | Słaby |

| Lutowność | Słaby | Doskonały | Słaby |

| Najwyższa jakość | Doskonały | Dobry | Doskonały |

| Zastosowanie | Ultraprecyzyjna obróbka skrawaniem | Obróbka zgrubna, obróbka precyzyjna, nie nadaje się do obróbki organicznych materiałów kompozytowych | Obróbka precyzyjna, obróbka półprecyzyjna, cięcie ciągłe, cięcie na mokro, cięcie na sucho, odpowiednie do obróbki organicznych materiałów kompozytowych |

3. Wybór kątów geometrycznych dla diamentowych narzędzi tnących

Biorąc za przykład narzędzia PCD, ich parametry geometryczne powinny być określone dla różnych materiałów obrabianych. Rozsądny dobór kątów geometrycznych dla części skrawającej ma znaczący wpływ na trwałość narzędzia, jak pokazano w tabeli 4.

Tabela 4 Dobór kątów geometrycznych dla narzędzi PCD

| Kąt | Wybór |

| Kąt natarcia γo | W przypadku toczenia zgrubnego materiałów o wysokiej twardości należy zazwyczaj stosować większy ujemny kąt natarcia wynoszący od -10° do -5°; w przypadku materiałów o niższej twardości można stosować mniejszy ujemny kąt natarcia; Do precyzyjnego skręcania należy zazwyczaj używać kąta 0° lub nawet dodatniego kąta natarcia od 0° do 10°. |

| Kąt prześwitu αo | Gdy materiał przedmiotu obrabianego ma wyższą twardość, można użyć od 8° do 12°; gdy materiał przedmiotu obrabianego ma niższą twardość, można użyć od 10° do 20°. |

| Kąt nachylenia λs | W przypadku toczenia zgrubnego należy zazwyczaj stosować mniejszy kąt nachylenia, aby zwiększyć wytrzymałość krawędzi skrawającej; w przypadku toczenia dokładnego należy zazwyczaj stosować większy kąt nachylenia, aby zmniejszyć wytrzymałość krawędzi skrawającej. promieniowa siła cięcia |

| Kąt wyprzedzenia kr | Zazwyczaj stosuje się kąty od 75° do 90°. Podczas toczenia zgrubnego materiałów o wysokiej twardości, kąt wyprzedzenia może wynosić 90°, aby zachować wytrzymałość narzędzia i odporność na uderzenia. Podczas obróbki smukłych elementów można wybrać większy kąt wyprzedzenia, aby zmniejszyć promieniową siłę skrawania; do toczenia precyzyjnego można użyć mniejszego kąta wyprzedzenia, aby poprawić jakość powierzchni |

IV. Narzędzia z sześciennego azotku boru (CBN)

Sześcienny azotek boru (CBN) jest alotropem azotku boru (BN) o strukturze podobnej do diamentu. Ma bardzo twarde właściwości, wysoką stabilność termiczną i wysoką stabilność chemiczną. Nie utlenia się nawet po podgrzaniu do 1000°C w atmosferze i jest szeroko stosowany w obróbce żelaza i stali.

Ze względu na doskonałą wydajność, narzędzia z azotku boru mogą być stosowane do cięcia stali szybkotnącej, stali narzędziowej, stali hartowanej, żeliwa utwardzanego wydzieleniowo, stali łożyskowej, stopów wysokotemperaturowych i innych trudnych w obróbce materiałów.

Sześcienny azotek boru (CBN) występuje w postaci monokryształu i polikryształu, a mianowicie monokryształu CBN i polikryształu sześciennego azotku boru (PCBN).

1. Wydajność materiałów narzędziowych z sześciennego azotku boru

(1) Wysoka twardość i odporność na zużycie

CBN ma twardość i wytrzymałość zbliżoną do diamentu. Mikrotwardość proszku CBN wynosi 8000-9000HV, a twardość spiekanego korpusu PCBN osiąga 3000-5000HV. Podczas cięcia materiałów odpornych na zużycie, jego odporność na zużycie jest 30 razy większa niż w przypadku narzędzi z węglików spiekanych.

(2) Wysoka stabilność termiczna

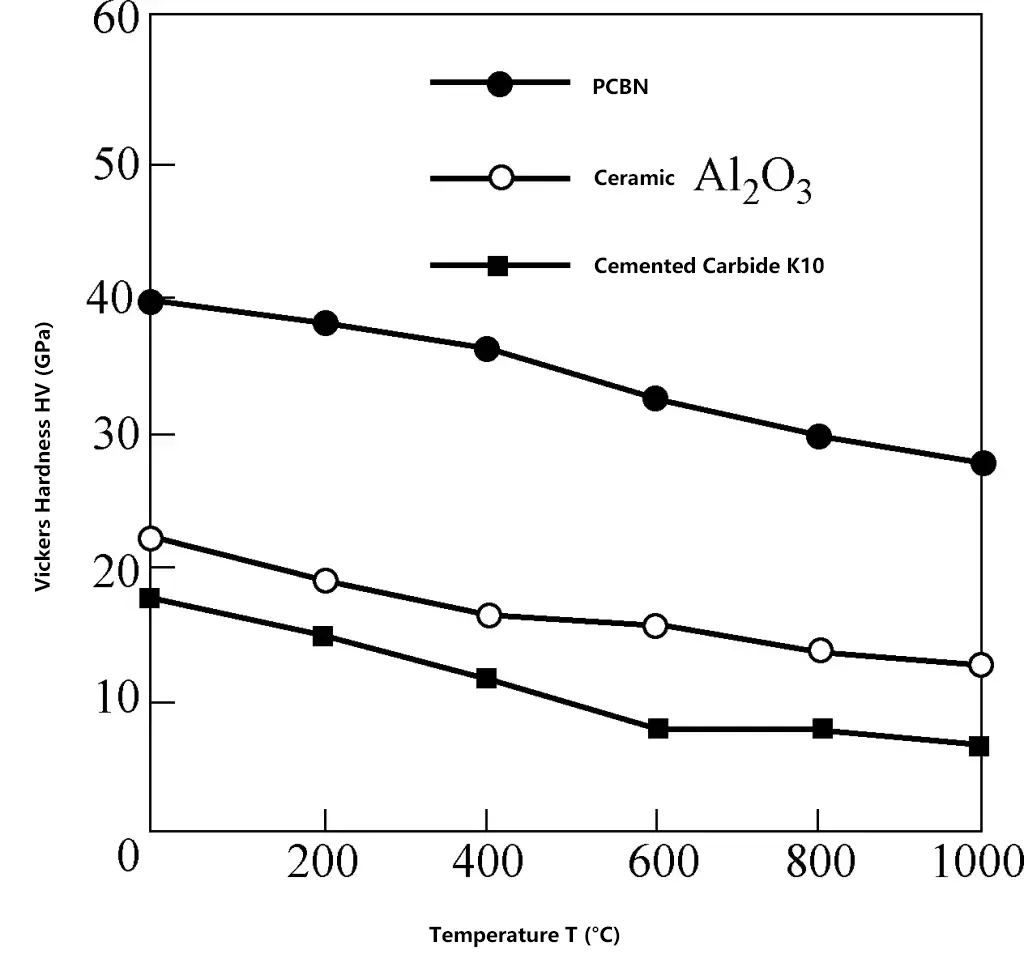

CBN ma wyższą odporność cieplną niż diament, sięgającą 1400-1500°C. Twardość PCBN w temperaturze 1000°C jest nadal wyższa niż twardość ceramiki i węglików w temperaturze pokojowej. Rysunek 17 przedstawia porównanie twardości PCBN, ceramiki i węglików w wysokich temperaturach.

(3) Doskonała stabilność chemiczna

CBN ma bardzo wysoką odporność na utlenianie i nie utlenia się nawet w temperaturze 1000°C. Nie reaguje również chemicznie z materiałami żelaznymi do temperatury 1200-1300°C, wykazując wysoką obojętność chemiczną.

(4) Dobra przewodność cieplna

Przewodność cieplna CBN ustępuje tylko diamentowi i jest 20 razy wyższa niż węglika. Stosunek przewodności cieplnej CBN do ceramiki wynosi 37,1. Wysoka przewodność cieplna podczas szybkiego skrawania może obniżyć temperaturę na końcówce narzędzia, zmniejszając jego zużycie i poprawiając dokładność obróbki.

(5) Niski współczynnik tarcia

Współczynnik tarcia między CBN a różnymi materiałami wynosi 0,1-0,3. W przypadku szybkiego skrawania, mały współczynnik tarcia może zmniejszyć siłę skrawania, obniżyć temperaturę skrawania i poprawić jakość obrabianej powierzchni.

2. Rodzaje narzędzi z sześciennego azotku boru

Sześcienny azotek boru (CBN) występuje w postaci monokryształu i polikryształu, a mianowicie monokryształu CBN i polikryształu sześciennego azotku boru (PCBN). Pojedynczy kryształ CBN jest zwykle uzyskiwany przez spiekanie heksagonalnego azotku boru (HBN) w wysokiej temperaturze i pod wysokim ciśnieniem z udziałem katalizatorów i dodatków.

PCBN to polikrystaliczny materiał powstały w wyniku spiekania drobnoziarnistych materiałów CBN wraz z fazami wiążącymi (TiC, TiN, Al, Ti itp.) w wysokiej temperaturze i pod wysokim ciśnieniem. Razem z diamentem określany jest mianem supertwardych materiałów narzędziowych.

Ze względu na ograniczenia w technologii produkcji i wysokie koszty monokrystalicznego CBN, PCBN jest nadal główną formą używaną w praktycznych zastosowaniach. Narzędzia PCBN mają unikalną strukturę i właściwości i były szeroko stosowane w ostatnich latach do cięcia metali żelaznych, szczególnie odpowiednich do cięcia materiałów trudnych w obróbce, takich jak stal hartowana, żeliwo o wysokiej twardości i stopy do natryskiwania termicznego o wysokiej twardości.

Narzędzia PCBN są podzielone na dwie główne kategorie w zależności od ich struktury: Narzędzia lutowane PCBN i narzędzia indeksowane PCBN.

Narzędzia lutowane PCBN są wykonywane poprzez lutowanie płytek PCBN na stalowym podłożu, a następnie szlifowanie. Płytki wymienne PCBN są zazwyczaj wykonywane przez lutowanie płytki PCBN na jednym rogu płytki wymiennej z węglika spiekanego, a następnie szlifowanie.

Zgodnie z różnymi metodami produkcji kompozytów, narzędzia PCBN można podzielić na płytki pełne PCBN i płytki kompozytowe PCBN spiekane z węglikiem spiekanym. Lite płytki PCBN mają wiele krawędzi skrawających i mogą być indeksowane. Płytki kompozytowe PCBN mają wiele krawędzi skrawających, mogą być indeksowane, a także mogą być ponownie szlifowane.

Wkładki kompozytowe PCBN są wytwarzane przez spiekanie warstwy PCBN o grubości 0,5-1,0 mm na węgliku o dobrej wytrzymałości i ciągliwości, łącząc dobrą wytrzymałość z wysoką twardością i odpornością na zużycie. Rozwiązuje to problemy takie jak niska wytrzymałość na zginanie i trudne lutowanie wkładek CBN.

3. Wybór kątów geometrycznych dla narzędzi z sześciennego azotku boru (PCBN)

Biorąc za przykład obróbkę stali hartowanej, zakres doboru kątów geometrycznych narzędzia PCBN przedstawiono w tabeli 5.

Tabela 5 Wybór kątów geometrycznych dla narzędzi PCBN

| Kąt | Wybór |

| Kąt natarcia γo | Podczas obróbki stali hartowanej kąt wierzchołkowy narzędzia nie powinien być zbyt mały. Kąt natarcia narzędzia wynosi zazwyczaj od -10° do 0°, zwykle 0° |

| Kąt prześwitu αo | Kąt luzu jest zazwyczaj niewielki i wynosi od 6° do 10°, aby zapewnić wystarczająco duży kąt zaklinowania części tnącej narzędzia |

| Kąt nachylenia λs | Jeśli nie ma specjalnych wymagań, kąt nachylenia często wynosi 0° lub jest ujemny, aby zapewnić lepszy stan naprężenia, gdy krawędź tnąca wchodzi w materiał. |

| Kąt nosa εr | Kąt wierzchołkowy nie powinien być mniejszy niż 90°, a końcówka narzędzia powinna być szlifowana w okrągły łuk ϕ (0,4-1,2) mm, aby zapewnić wystarczającą wytrzymałość końcówki narzędzia |

V. Narzędzia ceramiczne

Narzędzia ceramiczne są wykonane ze związków syntetycznych, formowane pod wysokim ciśnieniem i spiekane w wysokich temperaturach. Charakteryzują się bardzo wysoką twardością i odpornością na zużycie, odpornością na temperaturę do 1200°C i wyższą, dobrą stabilnością chemiczną i niełatwo łączą się z metalami.

Obecnie, dzięki udoskonalonym metodom produkcji, udoskonaleniu mikrostruktury, wysokiemu zagęszczeniu i dodaniu węglików, azotków, borków, tlenków i innych metali (takich jak Ni, Mo) do ich składu, narzędzia ceramiczne znacznie poprawiły wytrzymałość na zginanie, odporność na pękanie i odporność na uderzenia. Narzędzia ceramiczne są szeroko stosowane do cięcia z dużą prędkością, cięcia na sucho, cięcia twardego i cięcia materiałów trudnych w obróbce.

1. Wydajność ceramicznych materiałów narzędziowych

(1) Bardzo wysoka twardość i odporność na zużycie

Twardość w temperaturze pokojowej osiąga 93-95HRA, a prędkość skrawania jest 5-10 razy wyższa niż w przypadku węglików spiekanych, co zapewnia bardzo wysoką trwałość narzędzia. Nadaje się do obróbki materiałów o wysokiej twardości, które są trudne do obróbki tradycyjnymi narzędziami i nadaje się do cięcia z dużą prędkością.

(2) Bardzo wysoka odporność na ciepło

Twardość w temperaturze 1200°C wynosi 80HRA i nadal może wykonywać cięcie. Narzędzia ceramiczne mają doskonałą odporność na wysokie temperatury właściwości mechaniczneo twardości 87HRA w temperaturze 800°C, a wytrzymałość na zginanie w wysokich temperaturach spada bardzo nieznacznie. Dlatego narzędzia ceramiczne mogą mieć bardzo wysokie prędkości skrawania.

(3) Dobre właściwości antyadhezyjne

Ceramika ma bardzo małe powinowactwo z metalami, ma dobrą zdolność antyadhezyjną i ma mniejsze zużycie adhezyjne na narzędziu, co może zmniejszyć zużycie adhezyjne narzędzia.

(4) Dobra stabilność chemiczna

Narzędzia ceramiczne charakteryzują się takimi cechami jak odporność na korozję, odporność na dyfuzję, odporność na utlenianie i dobra stabilność chemiczna.

(5) Niski współczynnik tarcia

Niższy współczynnik tarcia zmniejsza siły skrawania i temperaturę skrawania, a wióry są mniej podatne na przywieranie, co zmniejsza prawdopodobieństwo powstawania narostów na krawędziach, a tym samym zapewnia dobrą jakość obrabianej powierzchni.

2. Rodzaje narzędzi ceramicznych

(1) Narzędzia ceramiczne na bazie tlenku glinu

Najwcześniej pojawiła się ceramika z czystego tlenku glinu, której głównym składnikiem był tlenek glinu (Al2 O3 ) i niewielką ilością tlenku magnezu użytego do uszlachetnienia ziarna, wykonane przez prasowanie na zimno i spiekanie, o twardości 92-94HRA, stosunkowo niskiej wytrzymałości na zginanie i ciągliwości oraz ograniczonym zakresie zastosowania.

Następnie na tej podstawie opracowano kompozytową ceramikę z tlenku glinu, która obejmuje dodawanie pierwiastków stopowych, takich jak TiC, Ni i Mo do Al2 O3 Matryca, utworzona przez prasowanie na gorąco, o twardości sięgającej 93-94HRA. Ich wytrzymałość, twardość i ciągliwość uległy znacznej poprawie, przy zauważalnym wzroście prędkości skrawania i posuwu, co gwałtownie rozszerzyło zakres ich zastosowania.

Dzięki ciągłemu rozwojowi technologii badawczo-rozwojowej, narzędzia ceramiczne z TiB2 , Ti(C, N), SiCw, ZrO2 itp., dodane do Al2 O3 które dodatkowo poprawiają różne właściwości i są szeroko stosowane w precyzyjnej lub półprecyzyjnej obróbce stali węglowej, stali stopowej i żeliwa. Tabela 6 zawiera listę właściwości typowych ceramicznych materiałów narzędziowych na bazie tlenku glinu w Chinach.

Tabela 6 Właściwości typowych ceramicznych materiałów narzędziowych na bazie tlenku glinu w Chinach

| Klasa | Główne komponenty | Gęstość/(g/cm) | Twardość/HRA | Wytrzymałość na zginanie/MPa | Odporność na pękanie/MPa-m1/2 |

| LT-55 | Al2O3/TiC | 4.96 | 93.7~94.8 | 900 | 5.04 |

| SG-4 | Al2 O3 /(Ti, W)C | 6.65 | 94.7~95.3 | 850 | 4.94 |

| LX-1 | Al2O3/SiCw | 3.63 | 94~95 | 700~800 | 8.5 |

| LP-1 | Al2O3/TiR2 | 4.08 | 94~95 | 800~900 | 5.2 |

| LP-2 | Al2O3/TiB2/SiCw | 3.94 | 94~95 | 700~800 | 7.8 |

(2) Narzędzia ceramiczne na bazie azotku krzemu

Najwcześniej pojawił się Si3 N4 ceramiczne narzędzia tnące, które mają niski współczynnik rozszerzalności cieplnej, dobrą stabilność chemiczną i dobrą odporność na szok termiczny. Stabilność termiczna i odporność na pęknięcia termiczne są wyższe niż w przypadku Al2 O3 Nadaje się do szybkiej obróbki żeliwa i stopów żeliwa, żeliwa twardego na zimno i innych materiałów o wysokiej twardości.

Następnie Si3 N4 /TiC opracowano ceramiczne narzędzia tnące. Narzędzia te charakteryzują się doskonałą odpornością na zużycie, wysoką temperaturą i szok termiczny. Poprzez dodanie TiC do matrycy Si₃N₄, wydajność cięcia została jeszcze bardziej poprawiona, a żywotność narzędzia jest dziesięciokrotnie wyższa niż w przypadku narzędzi z węglików spiekanych.

Wraz z ciągłym rozwojem technologii badawczo-rozwojowej, ceramiczne narzędzia skrawające Sialon pojawiły się na arenie międzynarodowej. Ceramiczne narzędzia skrawające Sialon są materiałami otrzymywanymi przez spiekanie na gorąco mieszaniny azotku glinu, tlenku glinu i azotku krzemu w wysokich temperaturach.

Y2 O3 został dodany do struktury, aby uczynić ją gęstszą. Ceramiczne narzędzia skrawające Sialon charakteryzują się dobrą kompleksową wydajnością, wysoką wytrzymałością i ciągliwością, stosowaną głównie do obróbki materiałów trudnych do cięcia, takich jak żeliwo i stopy na bazie niklu.

(3) Nowe ceramiczne materiały narzędzi skrawających

Obecnie wiele nowych ceramicznych materiały narzędzi skrawających opracowano nanokompozytowe ceramiczne narzędzia tnące, ceramiczne narzędzia tnące wzmocnione wiskerami, funkcjonalnie stopniowane ceramiczne narzędzia tnące, powlekane proszkowo ceramiczne narzędzia tnące, samosmarujące ceramiczne narzędzia tnące itp.

3. Dobór kątów geometrycznych dla ceramicznych narzędzi skrawających

Wybór powszechnie stosowanych kątów geometrycznych dla ceramicznych narzędzi skrawających przedstawiono w tabeli 7.

Tabela 7 Dobór kątów geometrycznych dla ceramicznych narzędzi skrawających

| Kąt | Wybór |

| Kąt natarcia γo | Ceramiczne narzędzia tnące zazwyczaj wykorzystują do cięcia ujemne kąty natarcia, zwykle w zakresie od -10° do -50° w zależności od twardości materiału obrabianego przedmiotu |

| Kąt prześwitu αo | Zalecany kąt luzu dla ceramicznych narzędzi skrawających wynosi zazwyczaj od 5° do 12°. Podczas toczenia żeliwa o wysokiej twardości i stali hartowanej, większy luz Zazwyczaj wybierany jest kąt od 8° do 10° |

| Główny kąt krawędzi tnącej kr | Rozmiar głównego kąta krawędzi skrawającej jest wybierany głównie w oparciu o sztywność systemu technologicznego, zazwyczaj od 30° do 75°. Podczas toczenia smukłych elementów, aby zmniejszyć Aby zmniejszyć siłę wsteczną i odkształcenia, należy wybrać większy kąt głównej krawędzi skrawającej, zazwyczaj od 45° do 75°. Podczas obróbki różnych materiałów natryskiwanych i spawanych, do zmniejszyć zużycie narzędzia i zwiększyć szerokość styku między krawędzią skrawającą a obrabianą powierzchnią, należy wybrać mniejszy główny kąt krawędzi skrawającej, zwykle od 25° do 30°. |

| Kąt nachylenia λs | Gdy ceramiczne narzędzia skrawające są używane do obróbki stali i żeliwa, szczególnie podczas cięcia materiałów o wysokiej twardości i cięcia przerywanego, stosuje się ujemne kąty nachylenia. Ogólnie zalecane od -10° do 0 |

VI. Ćwiczenia gangu

1. Wady standardowych wierteł krętych i sposoby ich szlifowania

(1) Wady standardowych wierteł krętych

Analizując parametry geometryczne standardowych wierteł krętych, można znaleźć następujące główne wady:

- Wartości kąta natarcia w różnych punktach wzdłuż głównej krawędzi skrawającej różnią się, z większymi kątami natarcia w pobliżu zewnętrznego okręgu i bardzo dużymi ujemnymi kątami natarcia w pobliżu rdzenia wiertła, zwiększając opór skrawania i pogarszając warunki skrawania. Jest to podstawowa wada konstrukcji standardowych wierteł krętych.

- Krawędź dłuta jest zbyt długa i ma bardzo duży ujemny kąt natarcia (od -60° do -54°). Jego rzeczywistą funkcją jest ściskanie i skrobanie, a nie cięcie, więc istnienie krawędzi dłuta zużywa dużą ilość energii, wytwarza dużo ciepła i skutkuje dużą siłą posuwu i słabym centrowaniem.

- Nie ma kąta prześwitu na krawędzi, a wtórny kąt krawędzi skrawającej jest bardzo mały, co powoduje poważne tarcie, wytwarzanie ciepła i zużycie między krawędzią a ścianą otworu.

- Kąt wierzchołkowy na zewnętrznej krawędzi głównej krawędzi tnącej jest mały, kąt natarcia jest duży, krawędź tnąca jest cienka i słaba, warunki rozpraszania ciepła są słabe i łatwo się zużywa.

- Cała długość głównej krawędzi tnącej uczestniczy w cięciu jednocześnie, z dużymi różnicami w prędkościach cięcia, co skutkuje dużymi odkształceniami cięcia i trudnym cięciem.

(2) Szlifowanie standardowych wierteł krętych

Wyżej wymienione wady spowodowane strukturą geometryczną standardowych wierteł krętych poważnie wpływają na ich wydajność skrawania. Aby poprawić strukturę geometryczną części tnącej wiertła i zwiększyć wydajność pracy, podczas korzystania ze standardowych wierteł krętych często wykonuje się następujące szlifowanie części tnącej.

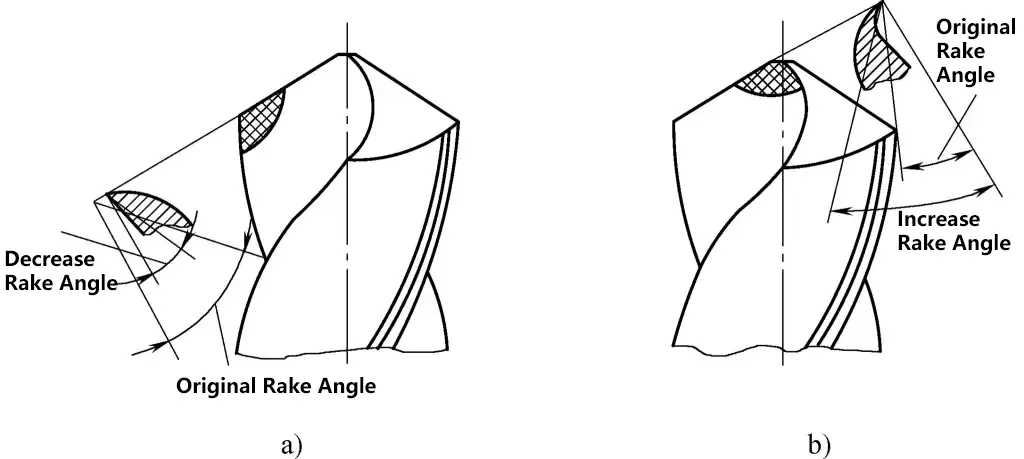

1) Szlifowanie twarzy.

(Rysunek 18) Zmienia to głównie rozmiar kąta natarcia i kształt powierzchni czołowej, aby spełnić potrzeby obróbki różnych materiałów. Istnieją dwie metody szlifowania powierzchni czołowej: jedna polega na szlifowaniu powierzchni czołowej w pobliżu zewnętrznej krawędzi wiertła płaskiego w celu zmniejszenia kąta natarcia i zwiększenia wytrzymałości krawędzi skrawającej, jak pokazano na rysunku 18a. Jest to stosowane w przypadku wiercenia w materiałach o wysokiej wytrzymałości i twardości, a także w przypadku używania wierteł krętych do powiększania otworów, aby zapobiec wbijaniu się wiertła.

a) Zmniejszenie kąta natarcia na krawędzi zewnętrznej

b) Zwiększenie kąta natarcia rdzenia wiertła

Inną metodą jest szlifowanie kąta natarcia na rdzeniu wiertła (Rysunek 18b) w celu zwiększenia kąta natarcia, zmniejszenia siły skrawania i wygładzenia cięcia. Metoda ta jest stosowana do wiercenia w materiałach o niższej wytrzymałości.

2) Szlifowanie krawędzi dłuta.

(Rysunek 19) Istnieją dwie metody szlifowania krawędzi dłuta: skrócenie krawędzi dłuta i poprawa kąta natarcia krawędzi dłuta. Te dwie metody są zwykle łączone. Podczas wiercenia może to zmniejszyć siłę posuwu, poprawić zdolność centrowania wiertła i poprawić warunki skrawania.

Standard szlifowania jest następujący: im bardziej miękki materiał przedmiotu obrabianego, tym krótsza powinna być krawędź dłuta; im twardszy materiał przedmiotu obrabianego, tym mniejsza powinna być krawędź dłuta.

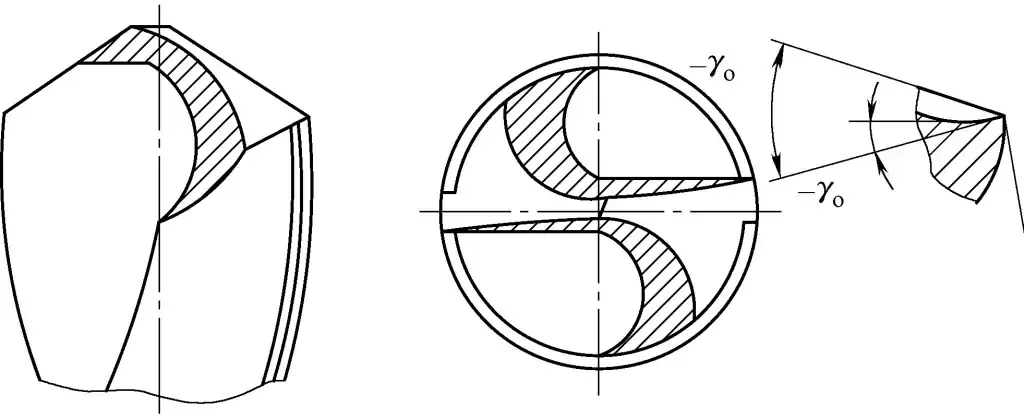

3) Szlifowanie marginesu.

Ponieważ kąt luzu wtórnego α' standardowych wierteł krętych wynosi 0°, w celu zmniejszenia tarcia między marginesem wiertła a ścianą otworu i zmniejszenia zużycia wiertła, tylna część marginesu może być szlifowana, jak pokazano na rysunku 20.

Szlifowanie dodatkowego kąta prześwitu α' o = 6° do 8°, zmniejszając szerokość marginesu do 0,1-0,2 mm, przy długości szlifowania około 1,5-4 mm. Jest to stosowane w przypadku wierteł o większych średnicach, obróbki materiałów ciągliwych lub miękkich metali, może poprawić jakość obrabianej powierzchni i może być stosowane do półwykańczania otworów.

4) Szlifowanie kąta wierzchołkowego.

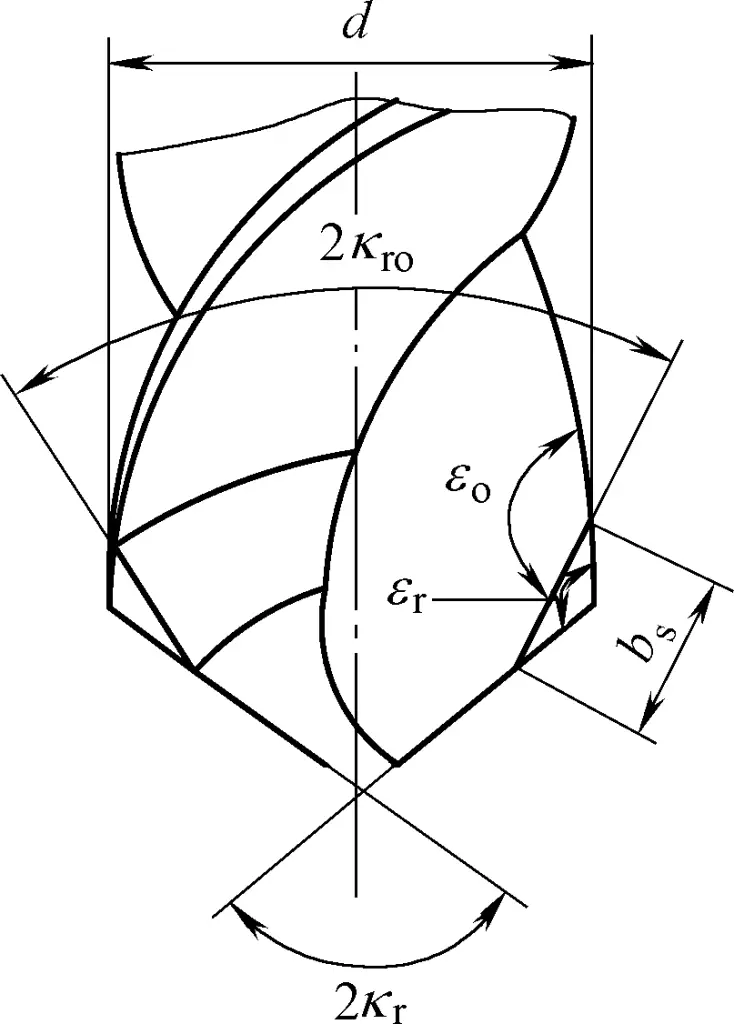

Oszlifuj dwa punkty krawędzi tnącej wiertła w linię prostą lub krawędź przejściową łuku, tworząc podwójny kąt wierzchołkowy, jak pokazano na rysunku 21. Ogólnie rzecz biorąc, 2Kro = 70° do 75°, bs = 0.2d. Po szlifowaniu zwiększa się kąt wierzchołkowy na krawędzi zewnętrznej, poprawia się nośność krawędzi skrawającej, zmniejsza się siła posuwu, poprawiają się warunki odprowadzania ciepła i wydłuża się żywotność wiertła. Jest to szczególnie skuteczne w przypadku wiercenia części żeliwnych i stalowych z twardą skórą.

5) Tworzenie rowków łamiących wióry.

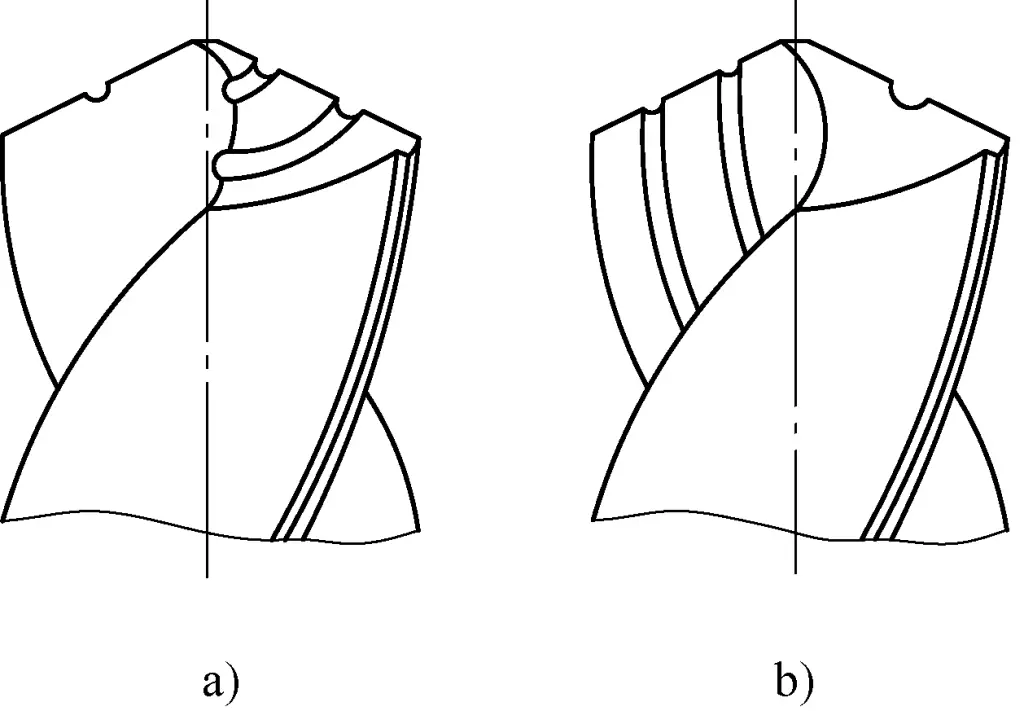

(Rysunek 22) Gdy wiertło kręte jest stosunkowo duże, rowki łamiące wióry mogą być szlifowane naprzemiennie na dwóch głównych powierzchniach tylnych wiertła (Rysunek 22a) lub rowki łamiące wióry mogą być wytwarzane na powierzchni czołowej podczas produkcji wiertła (Rysunek 22b).

a) Tworzenie rowków łamiących wióry na głównej powierzchni grzbietu

b) Wykonanie na powierzchni czołowej rowków łamiących wióry

Podczas wiercenia może to podzielić wióry na wąskie paski, zmniejszając deformację cięcia, ułatwiając usuwanie wiórów, zmniejszając siłę cięcia, promując chłodzenie i smarowanie w strefie cięcia oraz poprawiając warunki cięcia. Nadaje się do wiercenia dużych i głębokich otworów w materiałach ciągliwych.

2. Charakterystyka geometryczna i szlifowanie podstawowych wierteł trapezowych

Wiertła trapezowe to rodzaj wierteł, który został zrewolucjonizowany dzięki długotrwałej praktyce i badaniom, rozwiązując słabości ujawnione w standardowych wiertłach krętych poprzez zastosowanie różnych środków. Podstawowe wiertła trapezowe są używane głównie do wiercenia w różnych materiałach stalowych i mają szeroki zakres zastosowań.

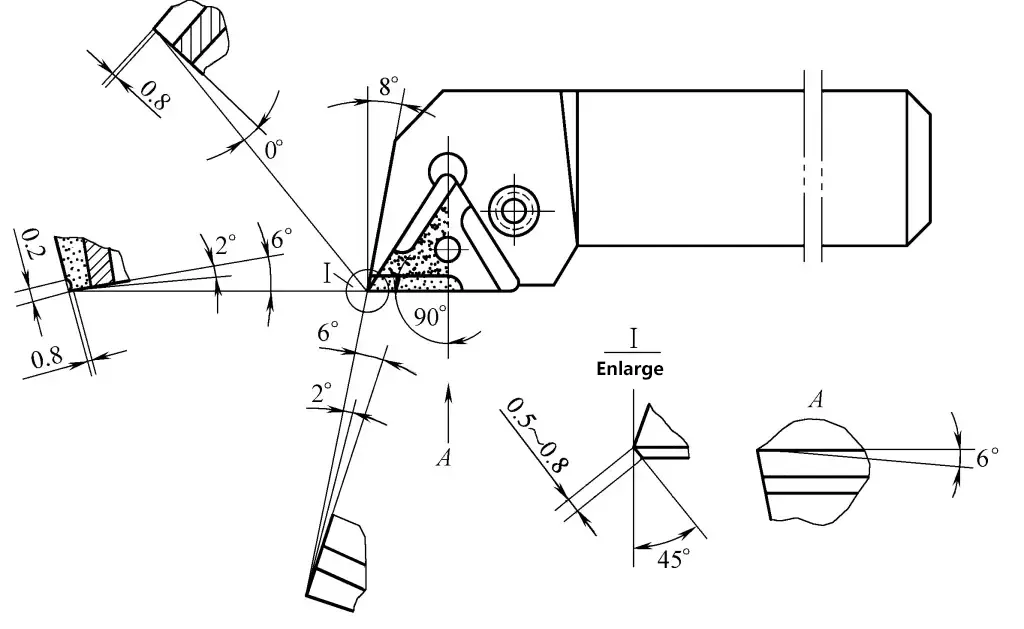

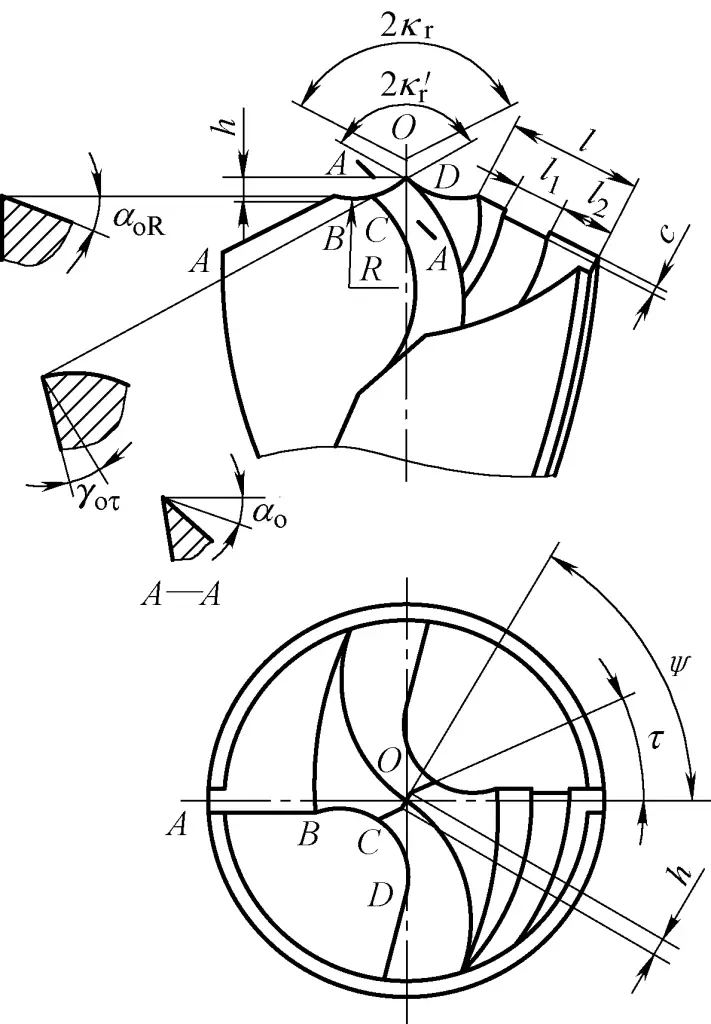

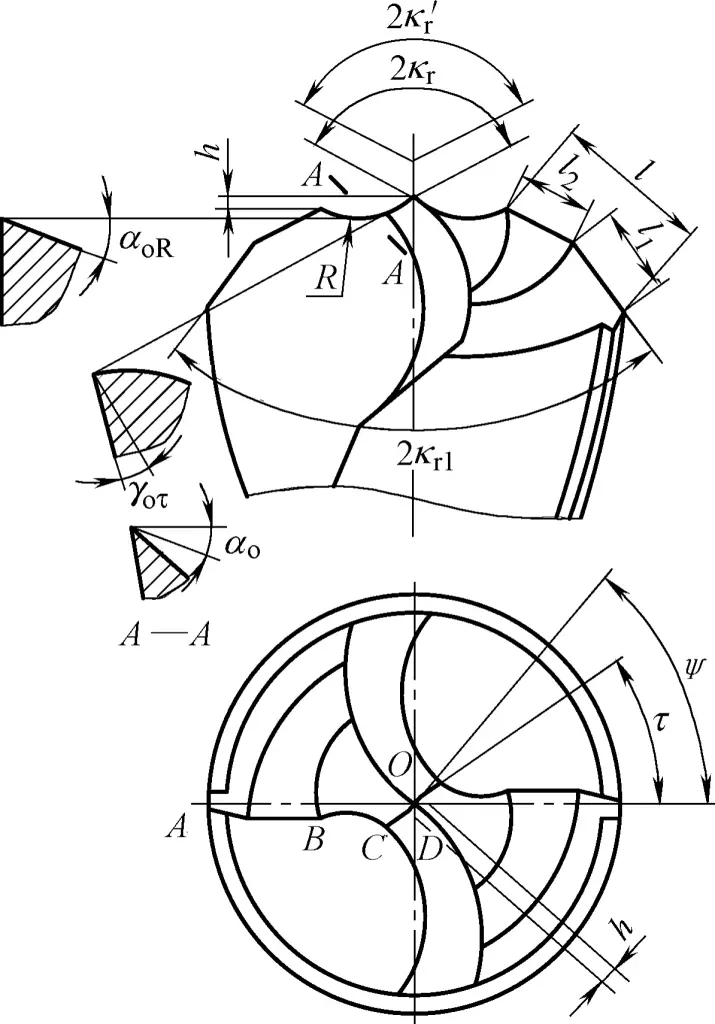

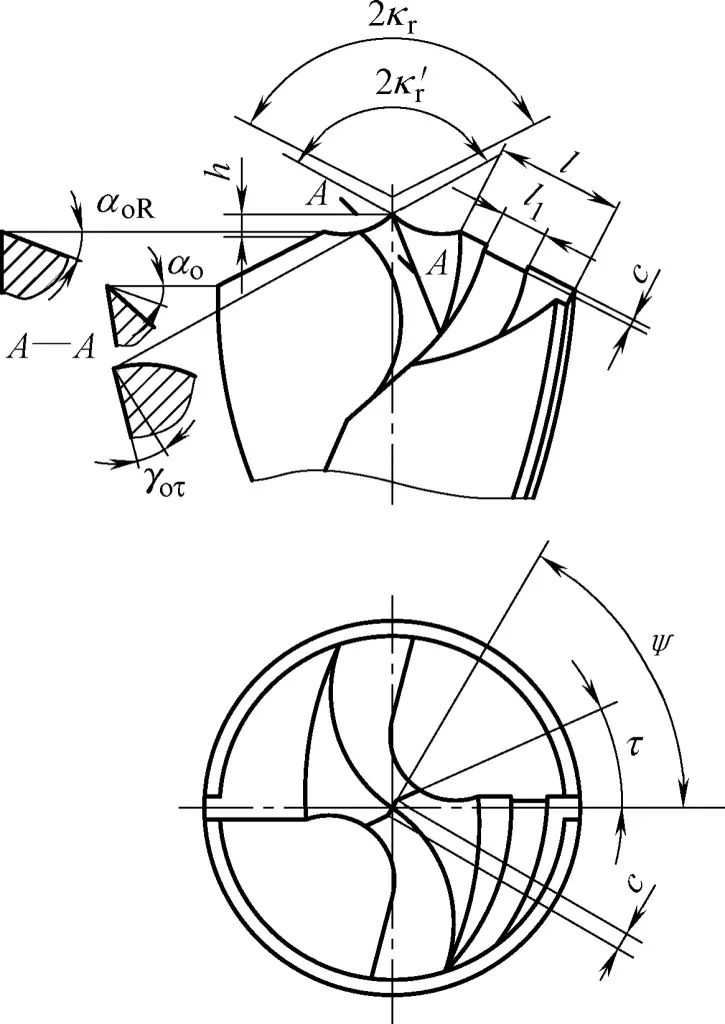

(1) Charakterystyka geometryczna podstawowych wierteł gangu

Rysunek 23 przedstawia podstawowe wiertło spiralne średniej wielkości (15≤d≤40 mm). Na rysunku widać, że podstawowe wiertło spiralne jest standardowym wiertłem krętym z dodanymi rowkami w kształcie półksiężyca, zmodyfikowaną krawędzią dłuta i jednostronnymi rowkami łamiącymi wióry. Jego charakterystyka jest następująca:

1) Dodanie rowków w kształcie półksiężyca.

Najważniejszą cechą jest krawędź łukowa w kształcie półksiężyca, która dzieli główną krawędź tnącą na trzy sekcje: krawędź zewnętrzną (sekcja AB), krawędź łukową (sekcja BC) i krawędź wewnętrzną (sekcja CD). Jest to korzystne dla łamania i usuwania wiórów, a kąt natarcia w każdym punkcie krawędzi łukowej jest większy niż wcześniej, dzięki czemu cięcie jest płynniejsze.

Podczas wiercenia krawędź łuku wycina okrągłe żebro pierścieniowe na dnie otworu, co może ograniczyć wychylenie wiertła i poprawić centrowanie. Ponieważ szlifowanie rowka w kształcie półksiężyca obniża wysokość wiertła, krawędź dłuta może być ostrzejsza bez wpływu na wytrzymałość wierzchołka wiertła.

2) Modyfikacja krawędzi dłuta.

Skrócenie krawędzi dłuta może zmniejszyć siłę posuwu i poprawić centrowanie. Jednocześnie szlifowanie kąta natarcia na krawędzi wewnętrznej poprawia zdolność skrawania.

3) Tworzenie jednostronnych rowków łamiących chipy.

Oznacza to szlifowanie wklęsłego rowka łamiącego wióry na jednej krawędzi zewnętrznej, co jest korzystne dla usuwania wiórów i zmniejszania siły skrawania. Charakterystyka kształtu podstawowych wierteł trapezowych to: "Trzy punkty i siedem krawędzi ostrych z przodu, rowki łukowe w kształcie półksiężyca po obu stronach, jedna boczna krawędź zewnętrzna z dodatkowym rowkiem, krawędź dłuta szlifowana nisko, wąska i ostra". Trzy punkty odnoszą się do głównej krawędzi tnącej podzielonej na trzy sekcje tworzące trzy punkty; siedem krawędzi odnosi się do dwóch krawędzi zewnętrznych, dwóch krawędzi łukowych, dwóch krawędzi wewnętrznych i jednej krawędzi rowkowanej.

Kąty wiercenia: 2kr =125°, 2k'r =135°, ψ=65°, τ=25°, γoτ =-15°, αo =10°~15°, αoR =12°~18°, l=(0.2~0.3)d, l 1 =l/4, l2 =l/2, R=0,1d, h=0,03d, b=0,03d, c=1,5f. Gdzie: d to średnica wiertła, f to prędkość posuwu.

(2) Szlifowanie podstawowych ćwiczeń gangu

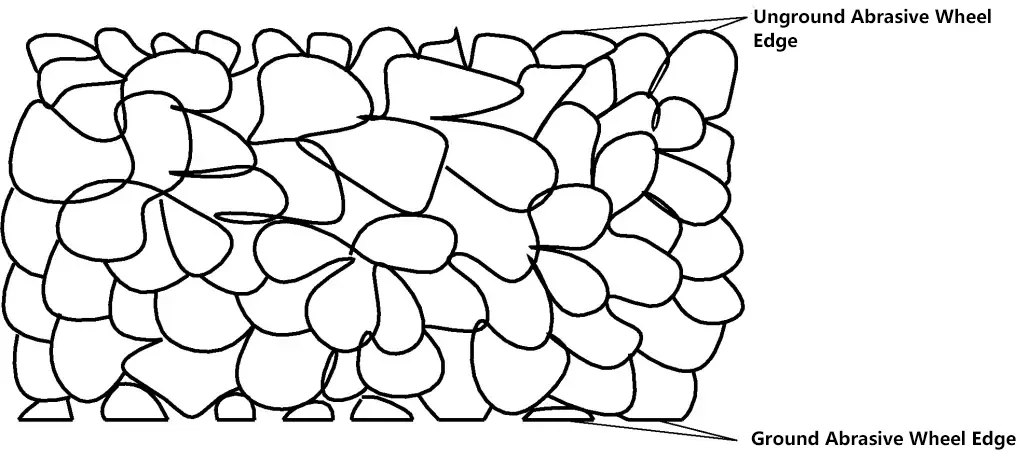

1) Obciąganie ściernicy.

Do szlifowania na zwykłej szlifierce należy używać ściernic z białego tlenku glinu (WA) lub brązowego tlenku glinu (A) o ziarnistości F46~F48 i twardości K~L.

Użyj diamentu, aby spłaszczyć zewnętrzny okrąg i obie strony ściernicy (ściernica nie powinna się chwiać). Ogólnie rzecz biorąc, prawa strona jest zbliżona do ostrego kąta, a lewa strona jest szlifowana w łuk. Promień zaokrąglonego narożnika r jest nieco mniejszy niż promień zakrzywionej krawędzi wiertła, jak pokazano na rysunku 24.

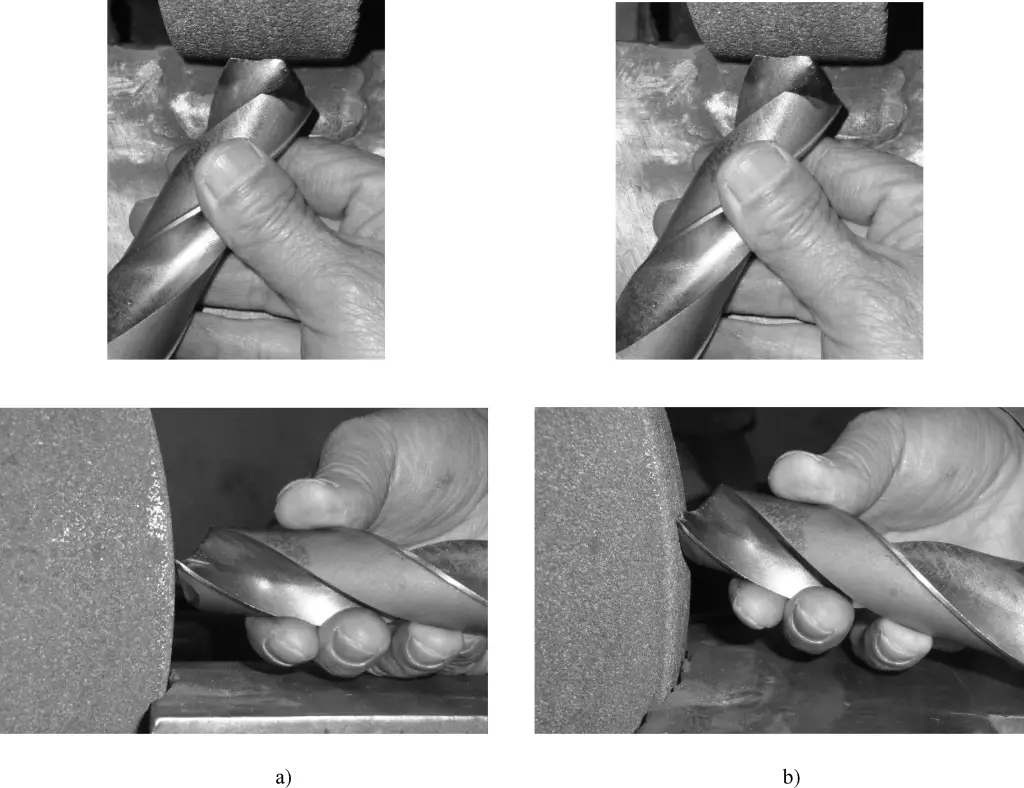

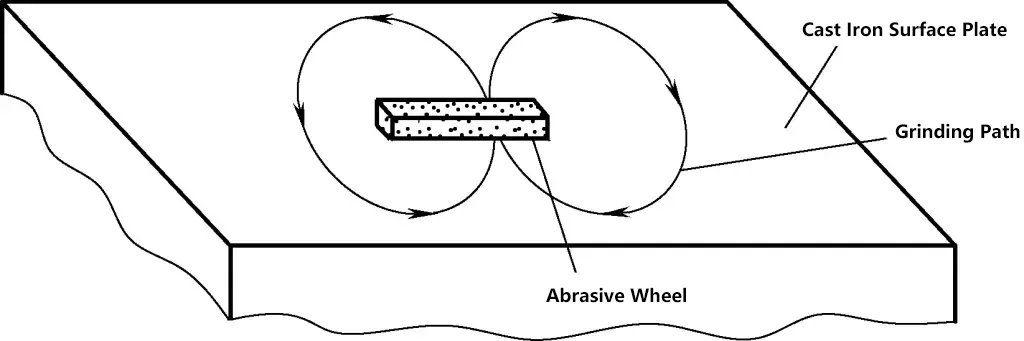

2) Szlifowanie głównej krawędzi tnącej.

Metoda jest taka sama jak w przypadku szlifowania standardowych wierteł krętych, kontrolując parametry 2k r i α o . Metodę szlifowania przedstawiono na rysunku 25.

- Wypoziomować główną krawędź tnącą, ustawiając punkt szlifowania mniej więcej na poziomej płaszczyźnie środkowej ściernicy.

- Kąt między osią wiertła a generatorem cylindrycznej powierzchni ściernicy w płaszczyźnie poziomej powinien być równy połowie kąta wierzchołkowego, jak pokazano na rysunku 25a.

- Przytrzymaj jedną ręką jedną część wiertła, aby uzyskać wsparcie pozycjonowania, a drugą ręką obracaj ogon wiertła w górę i w dół lub obracaj go lekko wokół jego osi, szlifując główną krawędź tnącą i jej główny kąt odciążenia, jak pokazano na rysunku 25b.

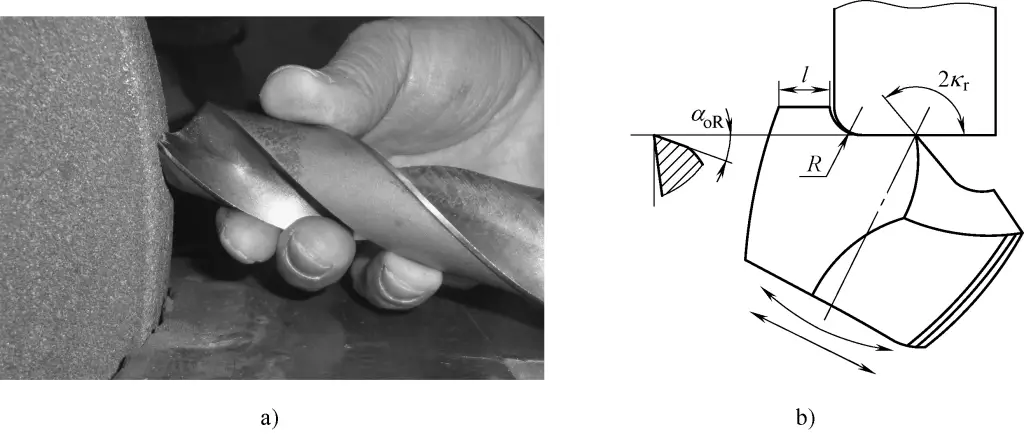

3) Szlifowanie zakrzywionej krawędzi.

Parametry kontrolne: R, αoR , l, 2k'r jak pokazano na rysunku 26. Metoda szlifowania jest następująca:

- Przytrzymać wiertło z główną krawędzią tnącą mniej więcej poziomo i przy zaokrąglonym rogu ściernicy, z punktem szlifowania mniej więcej na poziomej płaszczyźnie ściernicy.

- Wciśnij końcówkę wiertła, aby utworzyć zakrzywiony kąt wypukłości αoR z płaszczyzną poziomą, jak pokazano na rysunku 26a.

- Podczas szlifowania nie należy kołysać wiertłem w górę i w dół ani obracać go wokół własnej osi. Można wykonać niewielkie przesunięcia lub obroty, jak wskazano strzałkami na Rysunek 26b, aby zeszlifować grzbiet i uformować zakrzywioną krawędź, zapewniając zakrzywiony promień R i długość krawędzi zewnętrznej l. Jeśli zaokrąglony narożnik ściernicy jest mniejszy niż wymagany zakrzywiony promień, wiertło należy również lekko obrócić w płaszczyźnie poziomej, aby uzyskać wymaganą wartość R.

4) Szlifowanie krawędzi dłuta.

Parametry kontrolne: τ, γo , bo . Metoda jest podobna do szlifowania krawędzi dłuta standardowego wiertła krętego, jak pokazano na rysunku 27.

Metoda szlifowania jest następująca:

- Umieść tylną część zewnętrznej krawędzi wiertła na zaokrąglonym rogu ściernicy, tak aby punkt szlifowania znajdował się mniej więcej na poziomej płaszczyźnie ściernicy.

- Przechylić oś wiertła w lewo, tworząc kąt około 15° z bokiem ściernicy w płaszczyźnie poziomej i opuścić końcówkę wiertła tak, aby oś wiertła utworzyła kąt około 55° z linią poziomą w płaszczyźnie pionowej.

- Podczas szlifowania należy stopniowo przesuwać ostrze wiertła od krawędzi zewnętrznej do środka. Szlifuj obie strony symetrycznie, aby upewnić się, że wewnętrzna prosta krawędź i krawędź dłuta są wyśrodkowane.

5) Szlifowanie rowka łamiącego wióry na jednostronnej zewnętrznej krawędzi prostej.

Metoda szlifowania została przedstawiona na Rysunku 28. Wybierz ściernicę o mniejszej średnicy, ustaw bok ściernicy prostopadle do krawędzi zewnętrznej, z punktem szlifowania mniej więcej na poziomej płaszczyźnie środkowej ściernicy, wyśrodkowanej na krawędzi zewnętrznej.

Podczas szlifowania należy obracać ostrze wiertła w płaszczyźnie pionowej, gdy styka się ono ze ściernicą, tworząc rowek łamiący wióry o określonym kącie wypukłości. Istnieje zatem 14 parametrów szlifowania dla podstawowego wiertła grupowego, w tym 7 parametrów długości i 7 parametrów kąta, jak pokazano w tabeli 8.

Tabela 8 Podstawowe parametry szlifowania wierteł grupowych

| Długość szlifowania | Kąt szlifowania | ||

| Wysokość punktu | 0.03d | Kąt wierzchołkowy krawędzi zewnętrznej | 2kr=125° |

| Zakrzywiony promień | R≈0.1d | Kąt punktu krawędzi wewnętrznej | 2k'r =135° |

| Długość krawędzi zewnętrznej | Gdy d>15mm, l=0.3d | Kąt natarcia krawędzi wewnętrznej | Yoτ=-15° |

| Gdy d≤15mm, l=0.2d | |||

| Rozstaw rowków | l1=l/4~l/2 | Kąt nachylenia krawędzi wewnętrznej | τ=20°~30° |

| Szerokość rowka | l2=l/3~l/2 | Kąt nachylenia krawędzi dłuta | ψ=60°~65° |

| Głębokość rowka | c=1~1,5f | Kąt odciążenia krawędzi zewnętrznej | αo=10°~15° |

| Długość krawędzi dłuta | b≈0.03d | Zakrzywiony kąt odciążenia krawędzi | αoR=12°~18° |

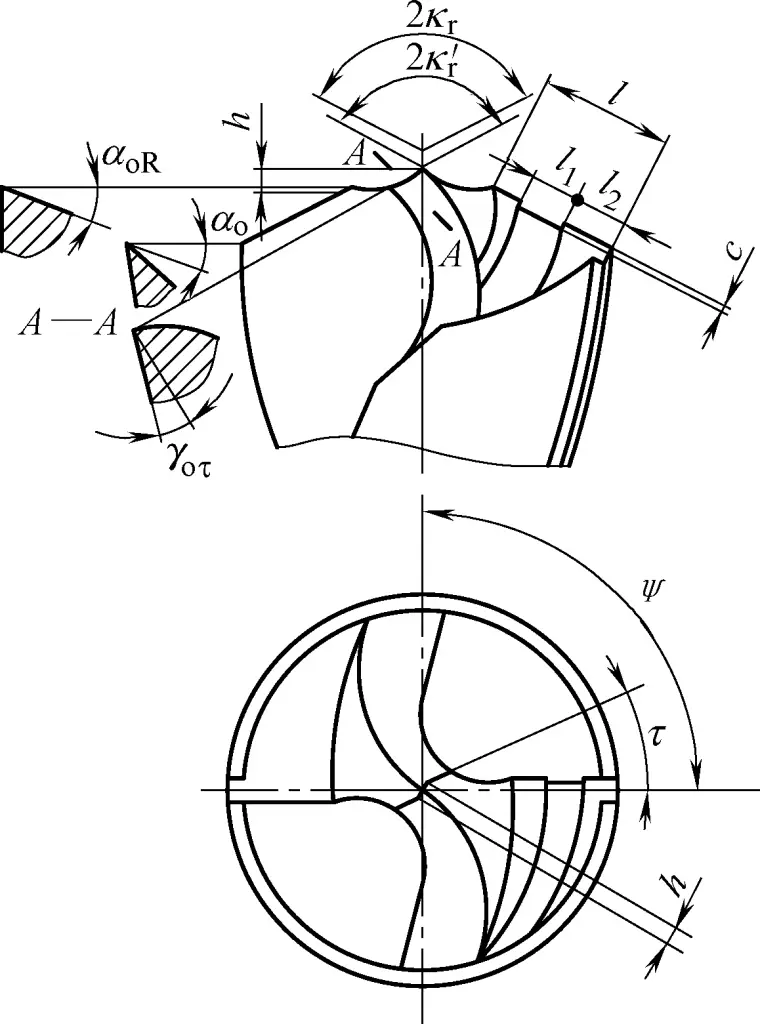

3. Inne formy ćwiczeń grupowych

(1) Żeliwna wiertarka grupowa

Ze względu na kruchość żeliwa, podczas wiercenia wióry tworzą się w postaci fragmentów zmieszanych z proszkiem, które zostają ściśnięte między tylną częścią wiertła, krawędziami i ścianą otworu, powodując intensywne tarcie i zużycie wiertła. Zużycie występuje prawie całkowicie na tylnej powierzchni, ale największe zużycie występuje w zewnętrznym rogu wiertła, co znacząco wpływa na jego żywotność. Dlatego podczas szlifowania wiertła należy wziąć pod uwagę następujące aspekty.

1) W celu ochrony wierzchołka wiertła należy zeszlifować zakrzywiony rowek w kształcie półksiężyca, aby obniżyć środek wiertła. Po wejściu w obrabiany przedmiot, trzy punkty szybko tną jednocześnie, zapewniając dobre centrowanie. Wiertło jest mniej podatne na odpryski i zużycie, a jego ustawienie jest łatwiejsze.

2) Użyj podwójnego kąta wierzchołkowego, szlifując fazę na zewnętrznej krawędzi wiertła, aby utworzyć podwójny kąt wierzchołkowy (2Kr1 ). Powiększa to obszar narożnika, poprawiając warunki rozpraszania ciepła, a tym samym zwiększając żywotność.

3) Odpowiednio zwiększyć kąt odciążenia, zwykle o około 3° większy niż podczas wiercenia w stali, aby zmniejszyć tarcie między wiertłem a obrabianym przedmiotem. Charakterystykę wiertła można podsumować następująco: "Wióry żeliwne są jak materiały ścierne, używaj niższej prędkości i wyższego posuwu, utrzymuj trzy ostre krawędzie tnące z chłodzeniem, podwójny kąt wierzchołkowy dla dłuższej żywotności".

Kształt strukturalny i parametry geometryczne wiertła pokazano na rysunku 29.

Kąty wierteł: 2kr =120°, 2k'r =135°, 2K r1 =70°, ψ=65°, τ=25°, γoτ =-10°, αo =13°~18°, αoR =15°~20°, l=0.3d, l1 =l2 , R=0,12d, h=0,02d, b=0,02d (d to średnica wiertła).

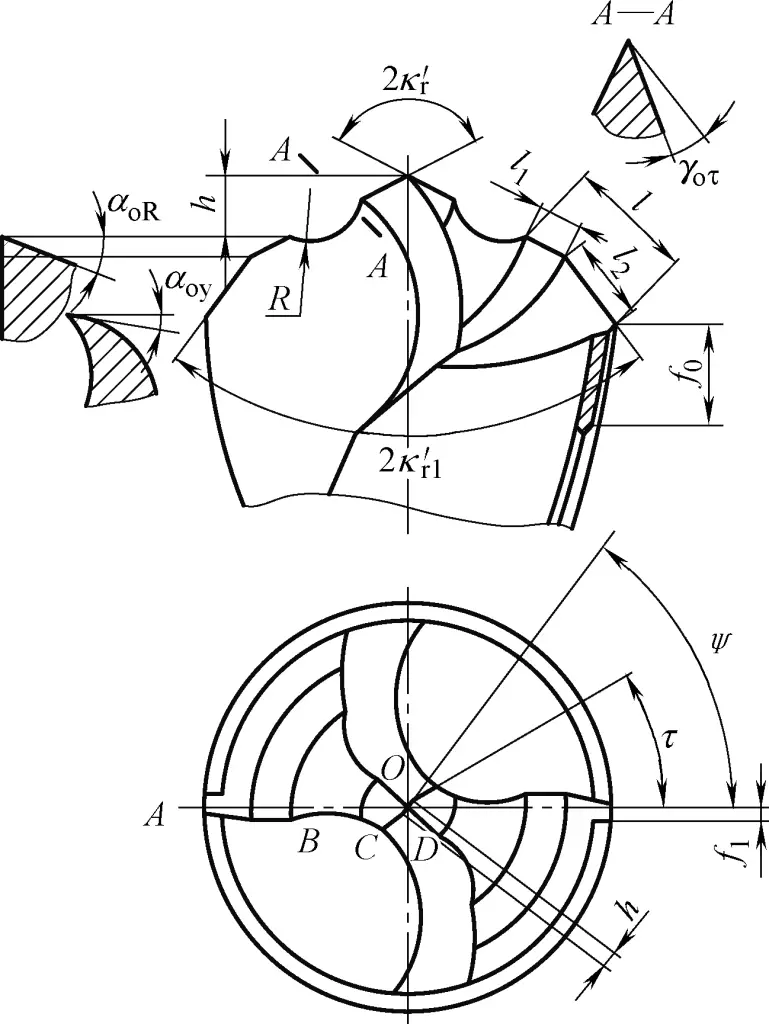

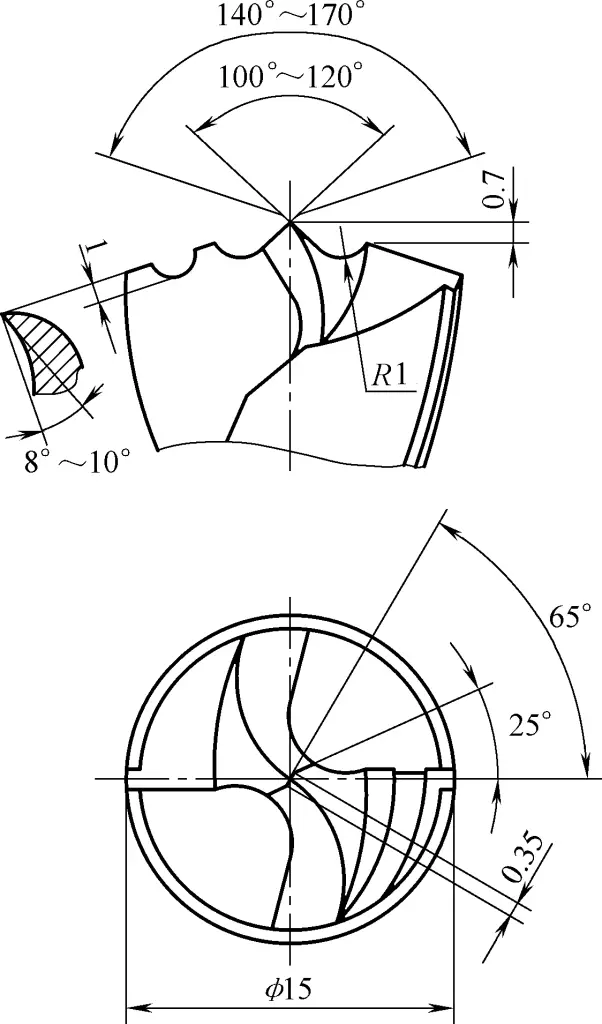

(2) Precyzyjne wiertło do otworów w żeliwie

Kształt strukturalny i parametry geometryczne wiertła pokazano na rysunku 30. Może ono zastąpić rozwiertak lub być stosowane, gdy średnica otworu jest niestandardowa, w celu poprawy dokładności wiercenia i zmniejszenia chropowatości powierzchni ścianki otworu.

Kąty wierteł: 2kr =15°~20°, ψ=80°, τ=25°, γoτ =-10°, αo =8°~12°, αoR =10°~15°, αoy =4°~6°, l=0,25d, l1 =0,2d, l2 =0,15d, R=0,1d, f0 =3~5mm, f1 =0,5 mm, h=0,2d, b=0,02d (d to średnica wiertła).

(3) Wiertło ze stali nierdzewnej

Głównym problemem podczas wiercenia otworów w stali nierdzewnej jest trudność w łamaniu wiórów. Choć materiał ten nie jest zbyt wytrzymały, charakteryzuje się wysoką plastycznością i niską przewodnością cieplną. Podczas korzystania z podstawowych wierteł grupowych, zwiększenie odkształcenia wiórów w celu ich łamania zwiększy obciążenie skrawania i skróci żywotność wiertła, co jest niepożądane.

W oparciu o podstawowe wiertło grupowe, należy zwiększyć promień zakrzywionej krawędzi R, zwiększyć wysokość wierzchołka h i zeszlifować zakrzywioną krawędź oraz jednostronny rowek łamiący wióry płycej. Zwiększa to kąt wierzchołkowy zakrzywionej krawędzi i krawędzi łamiącej wióry. Podczas wiercenia ruch zakrzywiający szerokiego wióra jest wykorzystywany do skręcania i odrywania wcześniej oddzielonego wąskiego i prostego wióra w pęknięciu złącza, co jest środkiem do pełnego wykorzystania wydajności skrawania wiertła.

Kąty wierteł: 2kr =135°~150°, 2k'r =135°, ψ=65°, τ=20°~25°, γoτ =-15°, αo =10°~12°, αoR =14°~16°, l=0.3d, l1 =l2 =l/3, R=0,2d, h=0,05d(2kr =150°)~0.07d(2kr =135°), b=0,04d (d to średnica wiertła), c=f/3 (f to prędkość posuwu).

Kształt strukturalny i parametry geometryczne wiertła pokazano na rysunku 31.

(4) Wiertło z czystej miedzi

Kształt strukturalny i parametry geometryczne wiertła pokazano na rysunku 32. Głównym problemem związanym z wierceniem otworów w czystej miedzi jest to, że ze względu na miękkość materiału, łatwo dochodzi do "kłucia" i wibracji wiertła, co skutkuje nieokrągłymi lub wielokątnymi otworami.

Ponadto, ze względu na trudność łamania wiórów, wióry owijają się wokół wiertła, powodując powiększenie otworu na zewnątrz, co skutkuje chropowatymi otworami lub rozdartymi ściankami otworu. Ponieważ czysta miedź przewodzi ciepło szybciej niż wiertła ze stali szybkotnącej, wiertło może łatwo utknąć w otworze podczas wiercenia głębszych otworów. Dlatego podczas szlifowania wiertła należy wziąć pod uwagę następujące aspekty.

1) Kształt rdzenia wiertła powinien być odpowiedni, aby zapewnić stabilne cięcie i niezawodne centrowanie. Wiąże się to głównie z odpowiednim zmniejszeniem wewnętrznego kąta krawędzi tnącej 2k'r zwiększając wysokość wierzchołka wiertła h, dzięki czemu kąt natarcia wewnętrznej krawędzi tnącej γ oτ nieco bardziej ujemny, zmniejszając kąt odciążenia okrągłej krawędzi αoR i ustawienie kąta nachylenia krawędzi dłuta ψ=90°.

2) W przypadku wierteł o średnicy większej niż 25 mm należy szlifować rowki łamiące wióry na zewnętrznej krawędzi skrawającej, aby ułatwić usuwanie wiórów i dodatkowo zmniejszyć obciążenie skrawania.

3) Wybór kąta zewnętrznej krawędzi tnącej 2kr =120° ma na celu ułatwienie usuwania wiórów i poprawę jakości powierzchni ścianki otworu (podczas wiercenia hartowanej czystej miedzi, 2k r należy odpowiednio zwiększyć).

Kąty wierteł: 2kr =120°, 2k'r =115°, ψ=90°, τ=30°-35°, γoτ =-25°, αo =12°-15°, αoR =10°-12°, l=(0,2-0,3)d, R=(0,1-0,2)d, h=0,06d, b=0,02d. Dla d≤25mm, brak rowka łamiącego wióry; dla d>25mm (d to średnica wiertła), l1 =l2 /2, l2 =l/2.

(5) Wiertło ze stopu aluminium

Głównymi problemami związanymi z wierceniem otworów w stopach aluminium są mocno zabudowane krawędzie, chropowate ścianki otworów i trudności z usuwaniem wiórów podczas wiercenia głębokich otworów.

Parametry geometryczne wierteł ze stopu aluminium są podobne do parametrów wierteł typu podstawowego. Krawędź dłuta jest jednak węższa, aby jeszcze bardziej zmniejszyć obciążenie skrawania i ciepło. Podczas szlifowania krawędzi dłuta usuwana jest większa część boku, aby zwiększyć przestrzeń na wióry. Kąt wierzchołkowy 2k r jest zwiększana, aby wąskie paski wiórów zwijały się ku górze, zmniejszając tarcie o spiralne rowki wiertła i ułatwiając usuwanie wiórów.

Kształt strukturalny i parametry geometryczne wiertła pokazano na rysunku 33.

VII. Lutowanie twarde, szlifowanie i polerowanie narzędzi tokarskich z węglików spiekanych

Oprócz mechanicznych metod mocowania, do łączenia płytek z węglików spiekanych z uchwytami narzędziowymi stosuje się również lutowanie miedzi i klejenie.

1. Metoda lutowania narzędzi tokarskich z węglików spiekanych

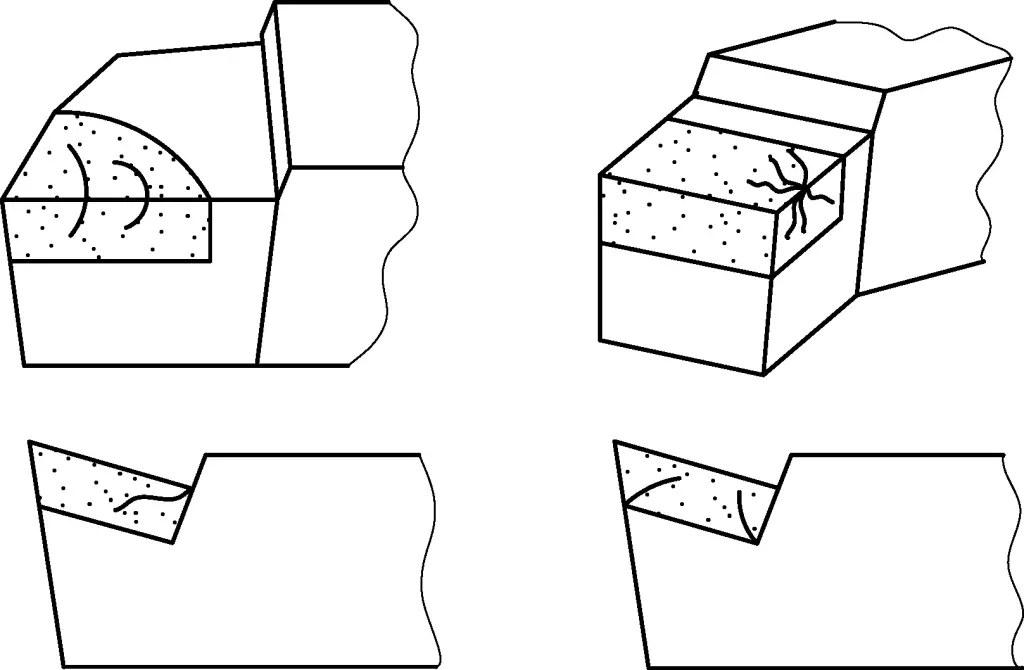

(1) Pękanie podczas lutowania i zapobieganie mu

Lutowanie miedzią jest zwykle stosowane do lutowania płytek z węglików spiekanych na oprawkach narzędzi tokarskich. Ze względu na kruchą naturę i słabą przewodność cieplną płytek z węglików spiekanych, mają one wysoki współczynnik skurczu po podgrzaniu. Jeśli proces lutowania jest nieprawidłowy, duże naprężenia wewnętrzne mogą powodować grube i głębokie pęknięcia, jak pokazano na rysunku 34.

Szybkość chłodzenia ma znaczący wpływ na jakość lutowania, a szybkie chłodzenie może spowodować pęknięcie płytki. Lutowane narzędzia należy natychmiast poddać odpuszczaniu w niskiej temperaturze (220-250°C), a następnie umieścić w suchym środku izolacyjnym (takim jak węgiel drzewny, popiół drzewny, proszek azbestowy itp.) i utrzymywać w cieple przez 6-8 godzin, aby usunąć większość naprężeń lutowniczych, zapobiec pękaniu wkładki i poprawić żywotność narzędzia.

Szybkość nagrzewania podczas lutowania również znacząco wpływa na jakość lutowania. Szybkie nagrzewanie może powodować duże naprężenia wewnętrzne, powodując odpryskiwanie płytki na warstwie lutowniczej z powodu nadmiernych lokalnych naprężeń termicznych. Ponieważ węglik ma niską przewodność cieplną i wysoką wrażliwość na szybkie nagrzewanie, nagrzewanie podczas lutowania musi być powolne.

Powierzchnie styku między płytką a gniazdem narzędzia muszą być płaskie. Wyboje, wgłębienia lub zgorzelina uniemożliwią dobry kontakt między nimi, powodując nierównomierne rozprowadzenie lutowanego materiału, koncentrację naprężeń i pękanie płytki.

Dodatkowo, kształt gniazda narzędzia powinien pasować do płytki, przy czym wymiary nie powinny się zbytnio różnić, a wysięg płytki nie powinien być zbyt duży. W przeciwnym razie, ze względu na naprężenia rozciągające, którym poddawane jest narzędzie podczas procesu lutowania, oraz różne szybkości kurczenia się płytki i oprawki narzędzia po rozszerzeniu termicznym, może dojść do odprysków na warstwie lutowniczej płytki.

W przypadku lutowania wkładek o dużych rozmiarach i tych podatnych na pękanie (takich jak wkładki YT30) można zastosować metodę lutowania wielowarstwowego, dodając pod wkładkę blachę ze stali niskowęglowej o grubości 0,4 mm, jak pokazano na rysunku 35. Może to wyeliminować naprężenia spowodowane niespójnym skurczem między płytką a oprawką narzędzia podczas lutowania, zapobiegając pękaniu płytki.

1-Insert

2, 4-Materiał do lutowania

3-Cienka blacha stalowa

Lutowanie wielowarstwowe jest podobne do zwykłego lutowania twardego, ale z dodatkową warstwą blachy ze stali niskowęglowej. Po lutowaniu grubość warstwy lutowniczej wzrasta. Ponieważ współczynnik rozszerzalności liniowej blachy stalowej jest mniejszy niż stalowego uchwytu narzędzia, szybkość wydłużania warstwy lutowniczej jest zmniejszona, podczas gdy grubość materiału lutowniczego nie wzrasta. W związku z tym naprężenia są zmniejszone, a wytrzymałość zwiększona, co pomaga uniknąć odprysków płytki.

Podczas lutowania, gdy materiał lutowniczy topi się, należy użyć spiczastego pręta, aby mocno docisnąć wkładkę. Wynika to z faktu, że cząsteczki metalu dyfundują między wkładką a materiałem lutowniczym oraz między materiałem lutowniczym a gniazdem narzędzia, tworząc przyczepność silniejszą niż wytrzymałość materiału warstwy lutowniczej. Dlatego warstwa lutownicza powinna być jak najcieńsza i jednolicie ciągła. Jeśli materiał lutowniczy jest zbyt gruby, lutowanie nie będzie solidne.

Jednocześnie należy zauważyć, że końcówka zaostrzonego pręta nie powinna być zbyt duża, w przeciwnym razie może spowodować pęknięcie wkładki z powodu nagłego ochłodzenia podczas prasowania.

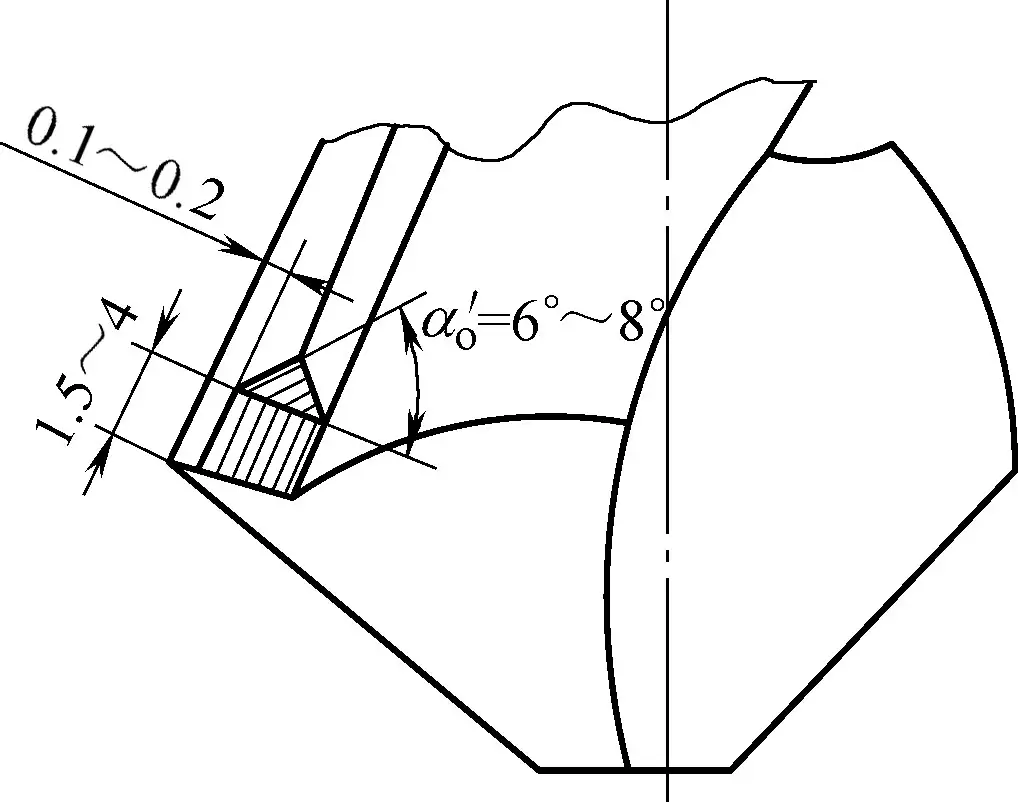

(2) Klejenie narzędzi tokarskich z węglików spiekanych

Gdy niewłaściwe lutowanie może powodować pękanie płytek z węglików spiekanych i skracać żywotność narzędzia, klejenie jest zdecydowanie lepsze niż lutowanie.

Klejenie polega na wycięciu skośnej szczeliny na przednim końcu oprawki narzędziowej, w której ma zostać zamocowana wkładka, i użyciu kleju nieorganicznego do przyklejenia wkładki w szczelinie. Siła wiązania i siła samoblokująca generowana podczas skrawania utrzymują sztywność połączenia między płytką a oprawką narzędziową.

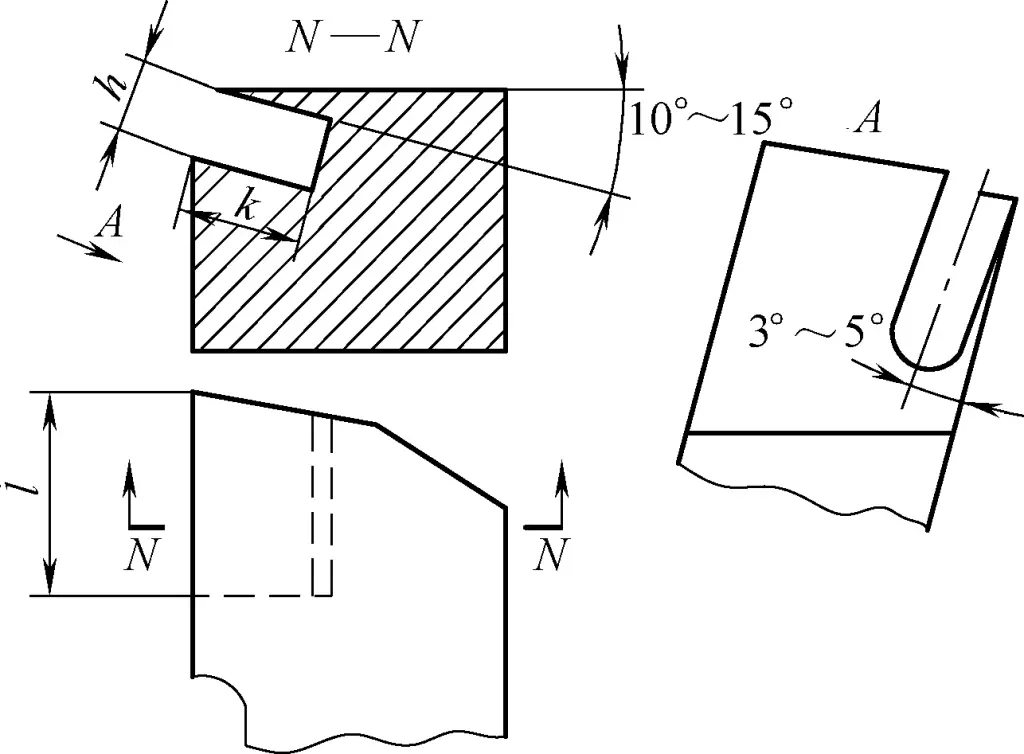

Rysunek 36 przedstawia sytuację rowkowania przed sklejeniem narzędzia do toczenia zewnętrznego pod kątem 90°. Wysokość szczeliny h jest o 0,1-0,3 mm większa niż grubość płytki, l jest w przybliżeniu równe długości płytki, a k jest w przybliżeniu równe szerokości płytki. Powierzchnie wewnątrz rowka nie wymagają gładkości, przy czym dopuszczalna jest chropowatość powierzchni Ra w zakresie 50-62 μm.

Do klejenia można użyć nieorganicznego kleju na bazie tlenku miedzi i kwasu fosforowego. Aby przygotować ten nieorganiczny klej, weź 4,5 g proszku tlenku miedzi na każdy 1 ml roztworu kwasu fosforowego i wymieszaj równomiernie na miedzianej płytce.

Przed przystąpieniem do klejenia należy najpierw wyczyścić wkładkę z węglików spiekanych i gniazdo narzędzia acetonem, a następnie wysuszyć w temperaturze pokojowej. Po sklejeniu pozostawić w temperaturze pokojowej na około 2 godziny, dociskając w celu utrwalenia. Po wstępnym zestaleniu, umieść go w piecu grzewczym i utrzymuj w temperaturze 60-80°C przez 3-4 godziny.

2. Szlifowanie narzędzi tokarskich z węglików spiekanych

(1) Pękanie podczas szlifowania i zapobieganie mu

W przypadku niewłaściwej obsługi podczas szlifowania, na płytce mogą pojawić się drobne i nieregularne pęknięcia.

Podczas szlifowania lutowanego narzędzia tokarskiego z węglików spiekanych po raz pierwszy, należy najpierw przeprowadzić szlifowanie zgrubne na ściernicy korundowej, szczególnie usuwając części z materiałów niewęglikowych, a następnie szlifować części z węglików spiekanych na ściernicy z węglika krzemu (zielonej). Metoda ta jest bardziej wydajna, zapewnia lepszą jakość szlifowania i zmniejsza prawdopodobieństwo uszkodzenia płytki z węglików spiekanych.

Podczas szlifowania ręcznego należy wywierać odpowiedni nacisk na obracającą się tarczę, nie za duży i unikać szlifowania w jednym miejscu przez długi czas. Należy często przerywać pracę, aby wydłużyć czas chłodzenia narzędzia. Jeśli temperatura narzędzia jest zbyt wysoka, co powoduje nierównomierne nagrzewanie i chłodzenie, płytka jest podatna na pękanie.

Podczas szlifowania nie należy stosować nadmiernej siły. W przeciwnym razie zwiększone tarcie spowoduje gwałtowny wzrost temperatury płytki, tworząc miejscowe wysokie temperatury, tworząc dodatkowe naprężenia termiczne prowadzące do deformacji termicznej i powodując pęknięcia przegrzania.

Gdy nowo przyspawane narzędzie tokarskie z węglików spiekanych lub mocno zużyte narzędzie tokarskie wymaga ostrzenia, należy je najpierw zgrubnie oszlifować na grubej ściernicy, a następnie dokładnie oszlifować na drobnej ściernicy. Ściernica powinna być wykonana z zielonego węglika krzemu o średniej twardości. Do szlifowania zgrubnego należy użyć ściernic o ziarnistości od F40 do F60; do szlifowania dokładnego należy użyć ściernic o ziarnistości od F80 do F100; do szlifowania trzonków narzędzi należy użyć ściernic o ziarnistości od F36 do F46.

W przypadku ostrzenia ręcznego stosowanie chłodziwa może nie być konieczne. Należy jednak unikać zanurzania gorącego, szlifowanego na sucho narzędzia w zimnej wodzie w celu obniżenia temperatury, ponieważ może to spowodować poważne pęknięcia narzędzia spowodowane nagłymi zmianami temperatury i nadmiernym naprężeniem skurczowym.

Podczas ostrzenia maszynowego (np. na szlifierce narzędziowej) bicie osiowe i promieniowe wrzeciona szlifierki nie powinno być zbyt duże. W przeciwnym razie podczas szlifowania może dojść do wibracji lub niestabilności, co spowoduje powstanie pęknięć wibracyjnych lub drobnych odprysków na krawędzi skrawającej.

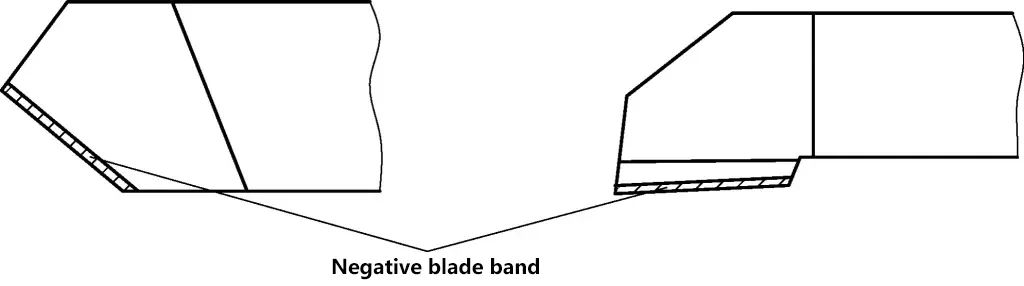

Podczas ostrzenia narzędzi z węglików spiekanych, aby zapobiec ich pękaniu, zaleca się stosowanie metody szlifowania zgrubnego z ujemną gradacją. Polega ona na szlifowaniu ujemnej fazy przed szlifowaniem przedniej i tylnej powierzchni narzędzia tokarskiego. Po oszlifowaniu przedniej i tylnej powierzchni oraz rowka łamacza wiórów, ujemna faza może być dostrojona w razie potrzeby (Rysunek 37). Metoda ta może poprawić wytrzymałość wkładki narzędzia, zwiększyć odporność na wibracje podczas szlifowania i zmniejszyć ciepło szlifowania na wkładce prowadzącej.

Podczas szlifowania temperatura gwałtownie wzrasta, ale płytka narzędziowa ma małą powierzchnię grzewczą i ograniczoną pojemność cieplną. Duża różnica temperatur między płytką a oprawką powoduje skoncentrowane naprężenia termiczne, prowadzące do pękania płytki. W przypadku stosowania metody szlifowania z ujemnym kątem natarcia, pasmo ujemnego kąta natarcia na krawędzi skrawającej zwiększa zdolność płytki do wytrzymywania obciążeń udarowych i zwiększa obszar nagrzewania, skutecznie zapobiegając powstawaniu pęknięć.

Nie ma ścisłych zasad dotyczących kształtu i rozmiaru ujemnej taśmy natarcia. Można go określić na podstawie naddatku na szlifowanie i wymiarów narzędzia. Ujemny kąt natarcia można zeszlifować podczas szlifowania dokładnego, aby uzyskać ostateczne wymiary profilu.

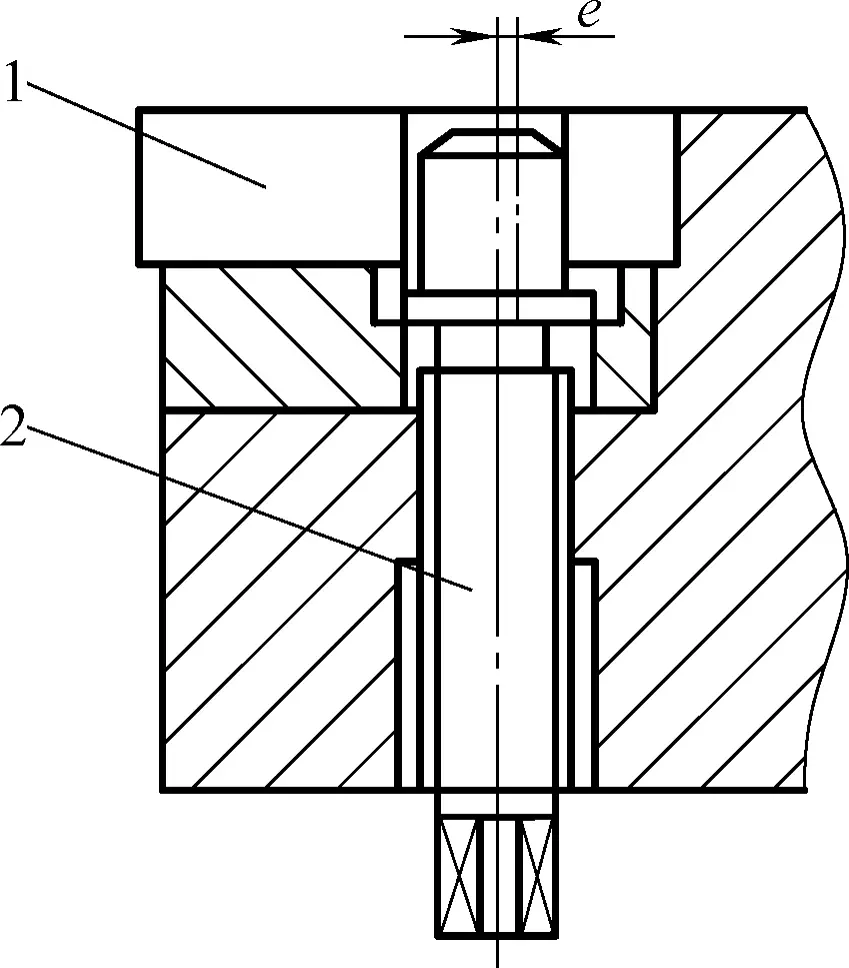

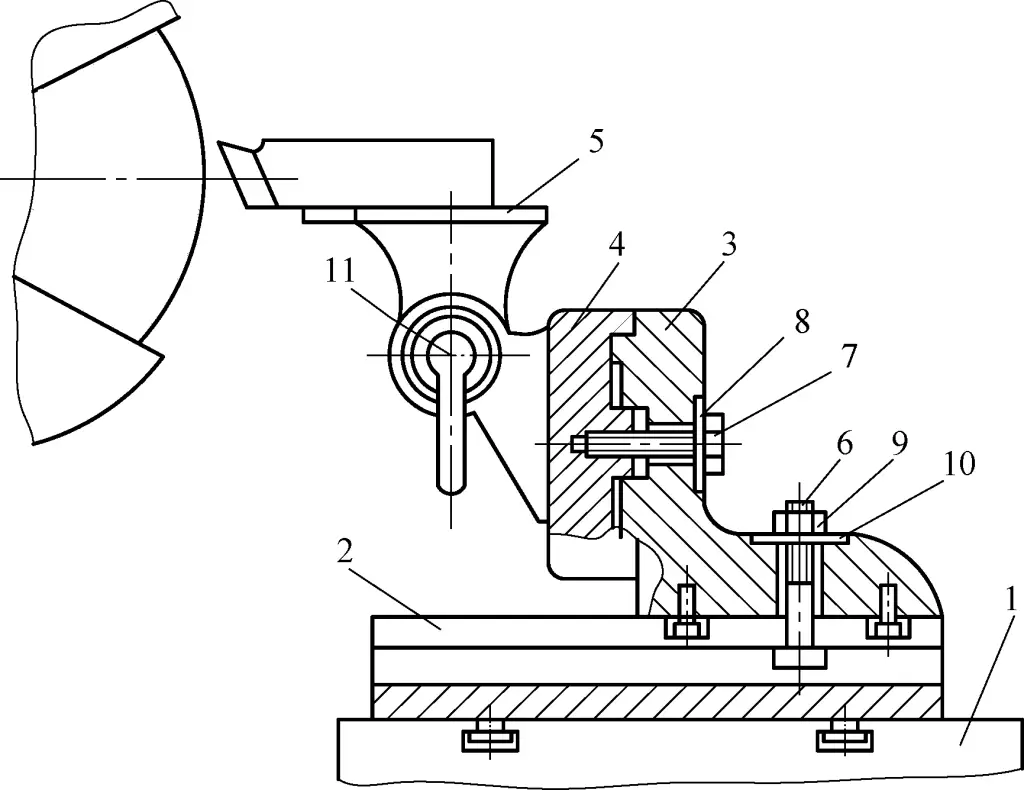

(2) Urządzenie do szlifowania narzędzi tokarskich

Zazwyczaj, gdy narzędzia tokarskie stają się tępe, są one ostrzone ręcznie na szlifierce. Na liniach produkcyjnych i gdy pozwalają na to warunki, do szlifowania narzędzi tokarskich można używać specjalistycznych urządzeń. Rysunek 38 przedstawia proste urządzenie używane do szlifowania spawanych narzędzi tokarskich. Część 1 to tarcza zainstalowana w podstawie (nie pokazana na rysunku 38). Tarcza może obracać się wokół własnej osi zgodnie z oznaczeniami skali na jej obwodzie.

1 dysk

2-Płyta przesuwna

3-Wsparcie

4-Bracket

Uchwyt na 5 narzędzi

6-śrubowy

7, 11-śruby

8, 10-Washers

9-Nut