Cięcie metalu to proces usuwania nadmiaru metalu z części za pomocą narzędzia tnącego poruszającego się względem przedmiotu obrabianego, co powoduje powstawanie wiórów i obrobionej powierzchni.

Proces cięcia metalu obejmuje odkształcenie ścinające ciętej warstwy metalu pod działaniem narzędzia tnącego. Procesowi temu towarzyszą zjawiska fizyczne, takie jak deformacja metalu, siły skrawania, ciepło skrawania i zużycie narzędzia. Problemy występujące w procesie produkcyjnym, takie jak zadziory, narośnięte krawędzie, wibracje, zwijanie i łamanie wiórów, są związane z procesem cięcia.

I. Proces cięcia

1. Proces formowania wiórów

Podczas cięcia, pod działaniem tnącym krawędzi tnącej i działaniem pchającym powierzchni natarcia, cięta warstwa metalu ulega ścinanie, ślizgając się i odkształcając, ostatecznie oddzielając się od przedmiotu obrabianego i przekształcając się w wióry. Proces ten nazywany jest procesem cięcia.

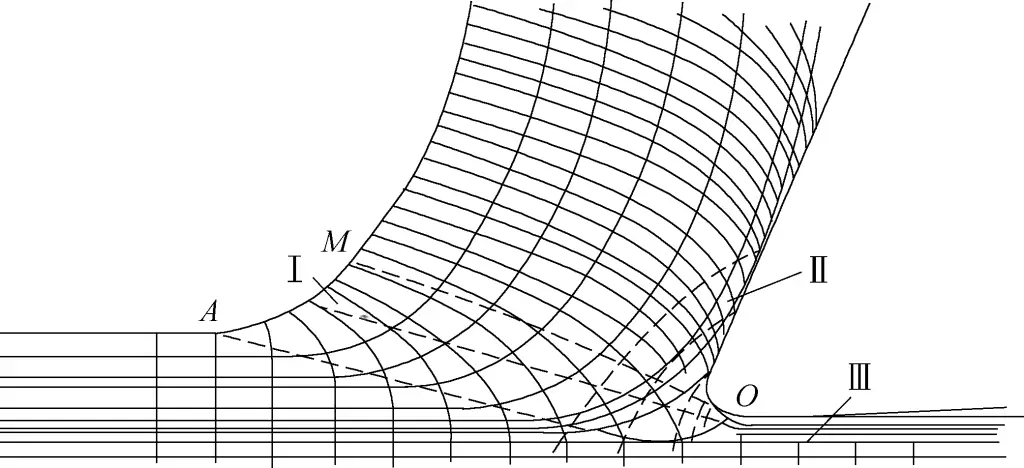

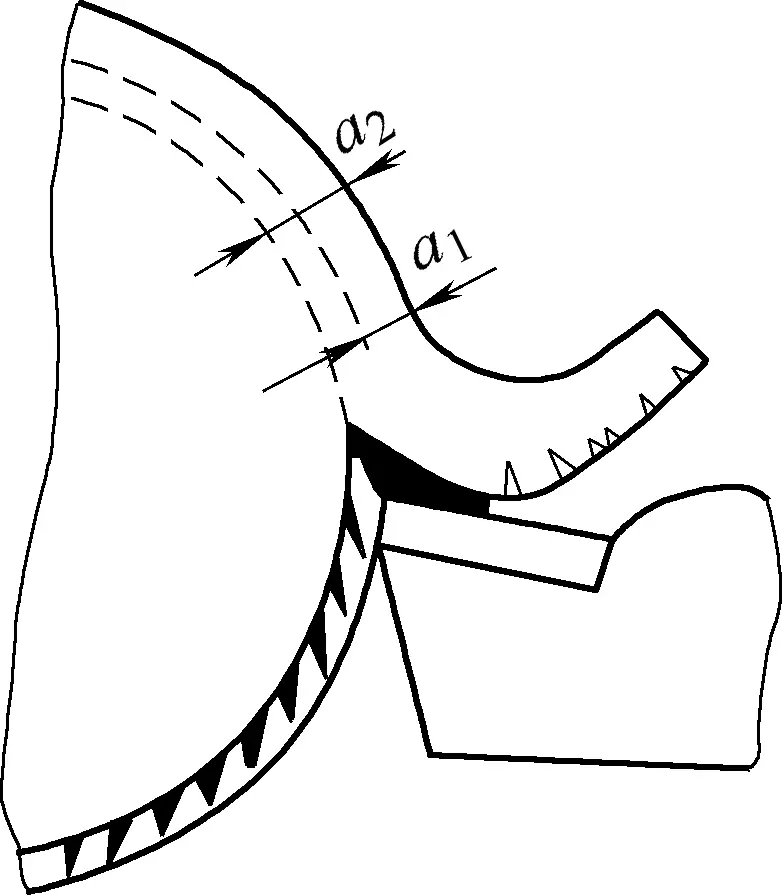

Proces formowania chipów pokazano na rysunku 1.

Odkształcenie strefy I: Strefa odkształcenia ścinającego w warstwie tnącej w pobliżu krawędzi tnącej.

Przecinana warstwa metalu najpierw ulega elastycznemu odkształceniu pod wpływem siły ściskającej przed narzędziem tnącym. Gdy maksymalne naprężenie ścinające osiągnie granicę plastyczności materiału, następuje poślizg ścinający. W miarę stopniowego zbliżania się do powierzchni natarcia zwiększa się odkształcenie plastyczne, któremu towarzyszy utwardzanie odkształceniowe, aż do zatrzymania poślizgu, a cięta warstwa metalu oddziela się od korpusu przedmiotu obrabianego, stając się wiórami przepływającymi wzdłuż powierzchni natarcia.

Odkształcenie strefy II: Strefa odkształcenia w warstwie wiórów w kontakcie z powierzchnią natarcia.

Wióry powstałe w wyniku ścinania w pierwszej strefie odkształcenia ulegają intensywnemu tarciu o powierzchnię natarcia podczas wypływania, powodując drugie odkształcenie ścinające, które spowalnia przepływ cienkiej warstwy metalu na dnie wióra. Ta warstwa wolno płynącego metalu nazywana jest warstwą zastoju. Stopień odkształcenia w warstwie zastoju jest kilkakrotnie, a nawet kilkadziesiąt razy większy niż w górnej warstwie wióra.

Deformacja strefy III: Strefa deformacji w obrabianej warstwie powierzchniowej w pobliżu krawędzi skrawającej.

Odkształcenie w trzeciej strefie odkształcenia odnosi się do obszaru, w którym powierzchnia przedmiotu obrabianego i obrabiana warstwa powierzchniowa metalu ulegają odkształceniu plastycznemu z powodu ściskania i tarcia tępej części krawędzi skrawającej i powierzchni czołowej. Powoduje to zwłóknienie i utwardzenie powierzchniowej warstwy metalu oraz wytwarza pewne naprężenia szczątkowe. Odkształcenie metalu w tej strefie wpływa na jakość powierzchni i wydajność obrabianego przedmiotu.

2. Rodzaje żetonów

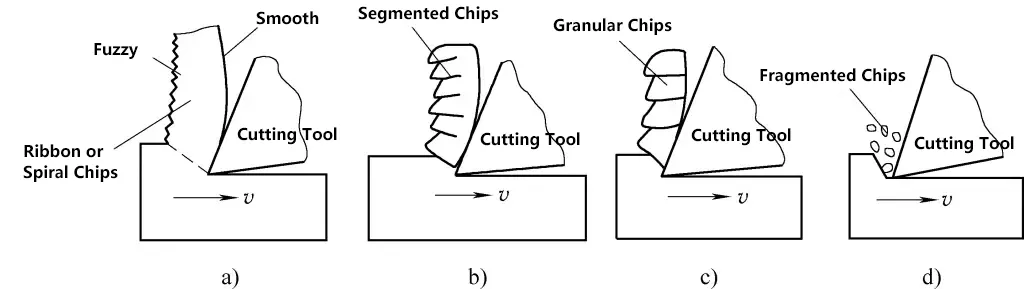

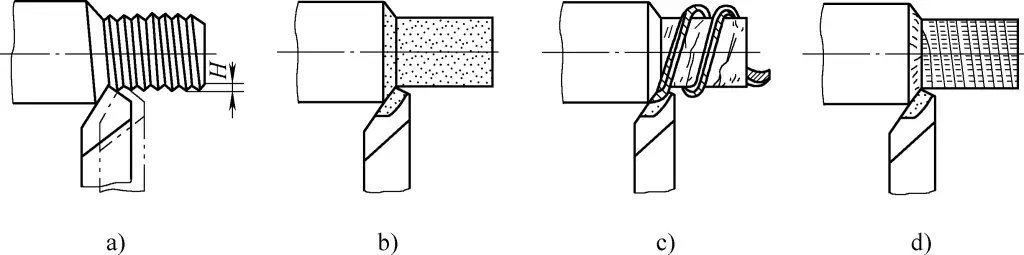

Podczas cięcia metalu, ze względu na różnice w materiałach obrabianego przedmiotu, geometrii narzędzia i parametrach cięcia, formowane wióry mają różne kształty. Ogólnie wyróżnia się cztery podstawowe typy (patrz rysunek 2).

a) Chipy ciągłe

b) Segmentowane chipy

c) Chipy elementarne

d) Chipy nieciągłe

(1) Żetony ciągłe

(Patrz rysunek 2a) Wióry tworzą ciągłą wstęgę. Wewnętrzna powierzchnia ciągłych wiórów jest gładka, podczas gdy zewnętrzna powierzchnia jest rozmyta. Pod mikroskopem z boku widać wiele prążków płaszczyzny ścinania. Wióry te łatwo powstają podczas cięcia ciągliwego metale o małej grubości skrawania, dużej prędkości skrawania i dużym kącie natarcia narzędzia.

Zalety formowania tego typu wiórów to stabilny proces skrawania, niewielkie wahania siły skrawania i wysoka jakość powierzchni obrabianego przedmiotu. Wadą jest to, że zbyt długie ciągłe wióry mogą owijać się wokół przedmiotu obrabianego i narzędzia, wpływając na pracę i bezpieczeństwo. W związku z tym należy podjąć działania mające na celu łamanie wiórów.

(2) Segmentowane chipy

(Patrz rysunek 2b) Zewnętrzna powierzchnia tych wiórów jest ząbkowana, a wewnętrzna ma pęknięcia. Dzieje się tak, ponieważ lokalne naprężenia ścinające wewnątrz osiągają granicę wytrzymałości materiału podczas cięcia.

Podczas cięcia metali ciągliwych, wióry te można łatwo uzyskać przy większej grubości skrawania, niższej prędkości skrawania i mniejszym kącie natarcia. Podczas tworzenia się tych wiórów, siła skrawania ulega znacznym wahaniom, proces skrawania jest mniej stabilny i ma tendencję do powodowania bardziej szorstkiej powierzchni obrabianego przedmiotu.

(3) Chipy elementarne

(Patrz rysunek 2c) Jeśli podczas cięcia wióry rozpadają się na większe nieregularne struktury blokowe, wióry te nazywane są wiórami elementarnymi. Powodem powstawania tych wiórów jest to, że naprężenie ścinające wewnątrz wióra przekracza granicę wytrzymałości materiału, powodując pękanie wióra wzdłuż określonego przekroju, zapobiegając tworzeniu się ciągłych wiórów. Ogólnie,

Podczas cięcia metali ciągliwych, wióry te można łatwo uzyskać przy dużej grubości skrawania, niskiej prędkości skrawania i małym kącie natarcia narzędzia. Podczas formowania tych wiórów siła skrawania ulega znacznym wahaniom, proces skrawania jest bardzo niestabilny, a obrabiane chropowatość powierzchni przedmiotu obrabianego jest wysoka. W związku z tym należy unikać tworzenia się tych wiórów podczas obróbki skrawaniem, zwłaszcza w operacjach wykańczających.

(4) Chipy nieciągłe

(Patrz rysunek 2d) Podczas cięcia kruchych metali (takich jak żeliwo, mosiądz), przecinana warstwa metalu jest ściskana i łamana przy bardzo niewielkim odkształceniu plastycznym pod wpływem działania narzędzia. Tworzy to nieregularne, rozdrobnione wióry o różnych rozmiarach, zwane wiórami nieciągłymi.

Podczas formowania tych wiórów siła skrawania znacznie się zmienia, a chropowatość powierzchni obrabianego przedmiotu jest bardzo wysoka. Im mniejszy kąt natarcia narzędzia i im większa grubość skrawania, tym większe prawdopodobieństwo powstania takich wiórów.

3. Zabudowana krawędź

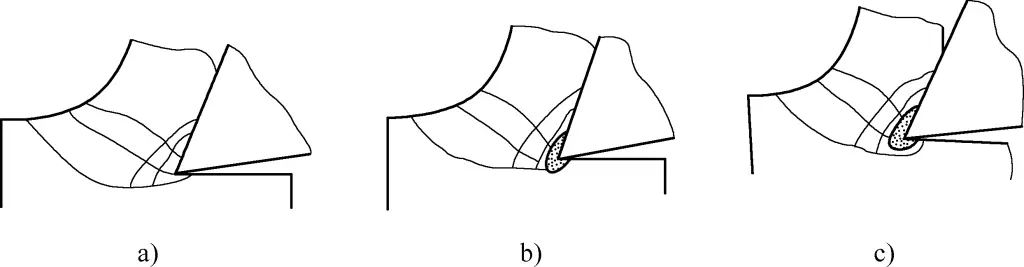

(1) Tworzenie się zabudowanej krawędzi

W pewnych warunkach, podczas cięcia metali ciągliwych, mały kawałek metalu o wyższej twardości przylega do końcówki narzędzia, jak pokazano na rysunku 3. Ten kawałek metalu nazywany jest narostem. Ma ona znaczący wpływ na proces cięcia i jakość obrabianej powierzchni.

Tworzenie się narostu wymaga pewnych warunków i przyczyn. Po pierwsze, występuje ona podczas cięcia metali ciągliwych, a po drugie, przy średnich prędkościach skrawania (5-60 m/min). Podczas cięcia stali lub innych materiałów ciągliwych, cięta warstwa metalu jest zmuszona do oddzielenia się od materiału macierzystego pod działaniem krawędzi tnącej narzędzia. Dolna warstwa płynie wzdłuż powierzchni narzędzia, powodując tarcie między warstwą tnącą a powierzchnią natarcia.

Jednocześnie, podczas procesu skrawania, nacisk czoła narzędzia na wiór wytwarza ogromne ciśnienie. Ogromne ciśnienie i tarcie powodują, że prędkość przepływu metalu w dolnej warstwie wióra jest znacznie wolniejsza niż w górnej warstwie, co skutkuje znacznym odkształceniem wzdłuż powierzchni natarcia, znanym jako przepływ stagnacyjny.

Gdy ciśnienie i temperatura między wiórem a powierzchnią natarcia osiągną określony poziom, następuje spawanie na zimno. Dolna warstwa ciętego metalu, która została poddana zgrzewaniu na zimno, pozostaje na powierzchni natarcia, tworząc warstwę narostu. Warstwa ta powoduje, że stykająca się z nią warstwa metalu ulega znacznemu odkształceniu plastycznemu i gromadzi się na niej.

Poprzez ciągłą akumulację, narastająca krawędź stopniowo się powiększa. Gdy osiągnie określoną wysokość, tworzy kompletną krawędź narostu i zastępuje krawędź skrawającą w procesie skrawania. Obecność narostu zmienia kąt natarcia narzędzia.

Gdy prędkość skrawania jest bardzo niska (<5 m/min), ciśnienie i temperatura między czołem narzędzia a warstwą skrawaną są niskie, co nie spełnia warunków do utworzenia narostu. Gdy prędkość skrawania jest bardzo wysoka, temperatura dolnej warstwy metalu jest bardzo wysoka. Płynność dolnej warstwy metalu wzrasta, a współczynnik tarcia znacznie spada, co również zapobiega tworzeniu się narostu.

(2) Wpływ zabudowanej krawędzi na cięcie

1) Chroni narzędzie.

Twardość wbudowanej krawędzi jest około 2-4 razy większa od twardości materiału obrabianego. Przyspawana do przedniej części narzędzia, może zastąpić krawędź tnącą podczas skrawania, chroniąc krawędź tnącą i powierzchnię natarcia oraz zmniejszając zużycie narzędzia. Nagromadzona krawędź ma pozytywny wpływ na obróbkę zgrubną.

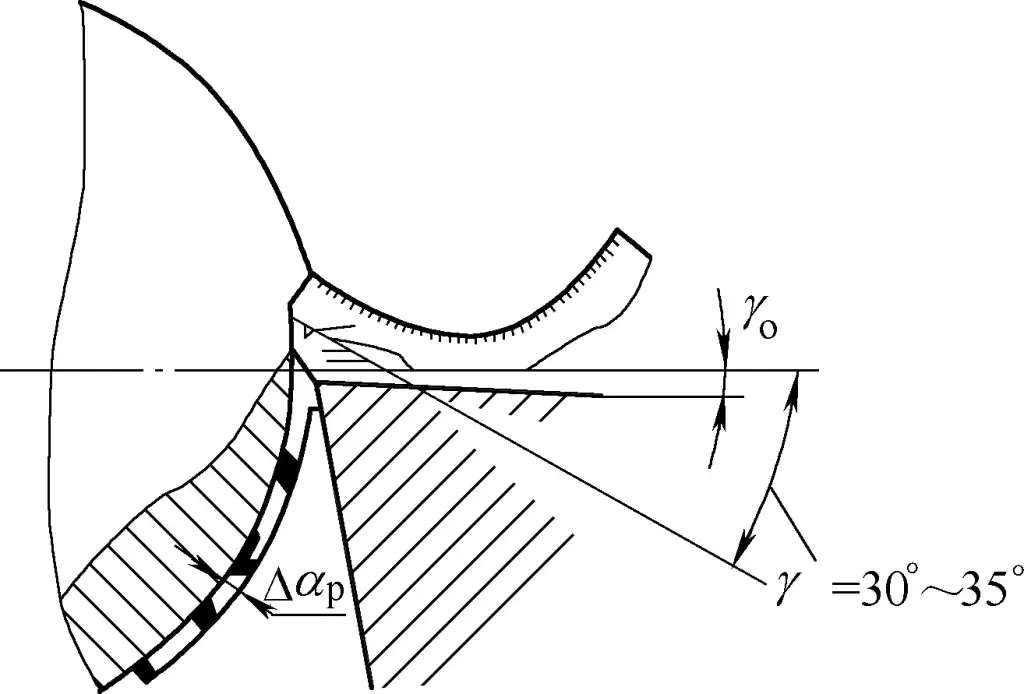

2) Zwiększa efektywny kąt natarcia.

Narzędzie tokarskie z zabudowaną krawędzią może zwiększyć efektywny kąt natarcia do 30°-35°, zmniejszając deformację wiórów i obniżając siły skrawania, jak pokazano na rysunku 4.

3) Wpływa na dokładność wymiarową przedmiotu obrabianego i jakość powierzchni.

Tworzenie się narostu ma charakter przerywany, różni się wielkością i jest bardzo niestabilne. Podczas procesu skrawania, niektóre z narostów są wynoszone przez wióry, podczas gdy inne są osadzane w obrabianej powierzchni przedmiotu, tworząc twarde miejsca i zadziory, zwiększając wartość chropowatości powierzchni, jak pokazano na rysunku 5.

Gdy krawędź narostu staje się większa niż krawędź skrawająca, rzeczywiste położenie końcówki narzędzia zmienia się, powodując zmianę głębokości skrawania, wpływając na dokładność wymiarową obrabianego przedmiotu. Dlatego podczas obróbki wykańczającej można uniknąć tworzenia się narostu poprzez zmianę trzech parametrów skrawania.

(3) Główne czynniki wpływające na zabudowaną krawędź

Głównymi czynnikami wpływającymi na krawędź skrawającą są: materiał przedmiotu obrabianego, prędkość skrawania, posuw oraz płyn tnący. Wśród nich największy wpływ na tworzenie się narostu ma prędkość skrawania. Ponadto, kąt natarcia narzędzia i grubość skrawania również wpływają na tworzenie się narostu.

Większy kąt natarcia zmniejsza deformację wiórów, co pomaga zapobiegać tworzeniu się narostu. Zwiększenie grubości skrawania zwiększa również długość kontaktu między wiórami a powierzchnią natarcia, zwiększając możliwość tworzenia się narostu.

4. Hartowanie pracy

Zjawisko, w którym wytrzymałość powierzchni i twardość metali ciągliwych wzrasta, podczas gdy plastyczność maleje po obróbce skrawaniem, nazywane jest utwardzaniem skurczowym, znanym również jako utwardzanie odkształceniowe. Przyczyną hartowania odkształceniowego jest odkształcenie plastyczne materiałów metalowych podczas procesu obróbki skrawaniem.

Im większe odkształcenie plastyczne, tym większe utwardzenie powierzchniowe. Twardość utwardzonej warstwy może osiągnąć 1,2-2 razy większą od twardości przedmiotu obrabianego, przy głębokości utwardzonej warstwy 0,07-0,5 mm. Powoduje to trudności w późniejszej obróbce, zwiększa zużycie narzędzia i wpływa na jakość powierzchni przedmiotu obrabianego. Występowaniu utwardzania odkształceniowego towarzyszą naprężenia szczątkowe i mikropęknięcia, które zmniejszają właściwości materiałowe powierzchni przedmiotu obrabianego.

Chociaż hartowanie odkształceniowe ma pewne negatywne skutki, ma ono również korzystne aspekty. Na przykład, w warunkach, w których tłumione są naprężenia szczątkowe, zwłaszcza mikropęknięcia, zastosowanie nagniatania rolkowego do utwardzania roboczego może poprawić twardość, wytrzymałość i odporność na zużycie obrabianej powierzchni.

II. Siła cięcia

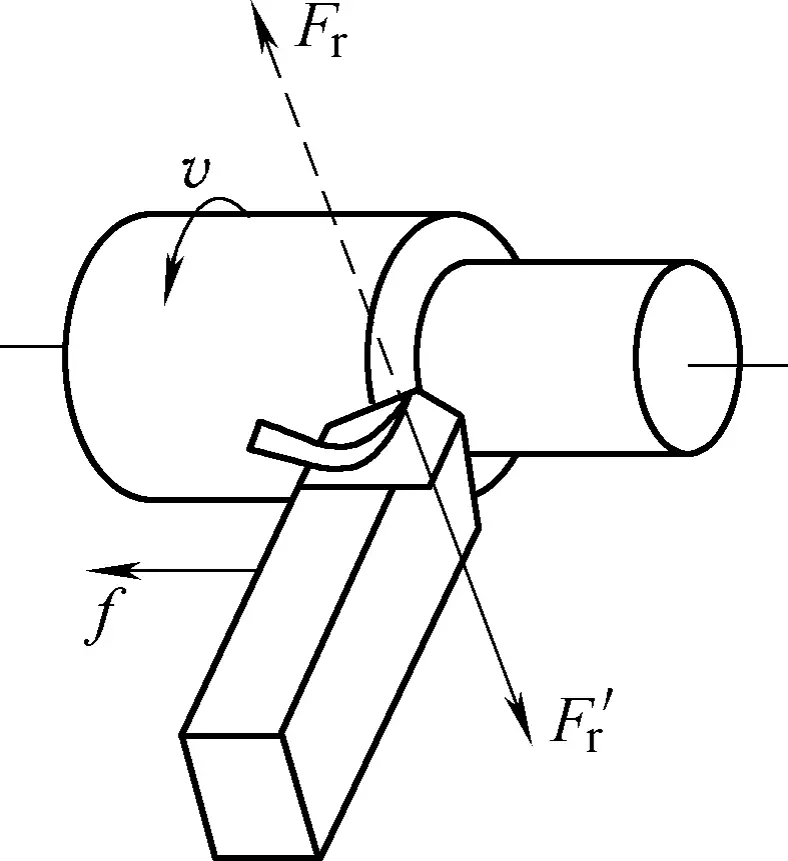

Siła wywierana przez narzędzie tnące na obrabiany przedmiot podczas cięcia nazywana jest siłą cięcia F r która działa na obrabiany przedmiot. Opór stawiany przez materiał przedmiotu obrabianego podczas skrawania przez narzędzie nazywany jest oporem skrawania F' r który działa na narzędzie.

Siła cięcia F r i opór cięcia F' r to para równych i przeciwnych sił działających na dwa różne obiekty, jak pokazano na rysunku 6.

Opór skrawania ma znaczący wpływ na żywotność narzędzia, zużycie energii przez maszynę i jakość obróbki przedmiotu obrabianego podczas procesu skrawania.

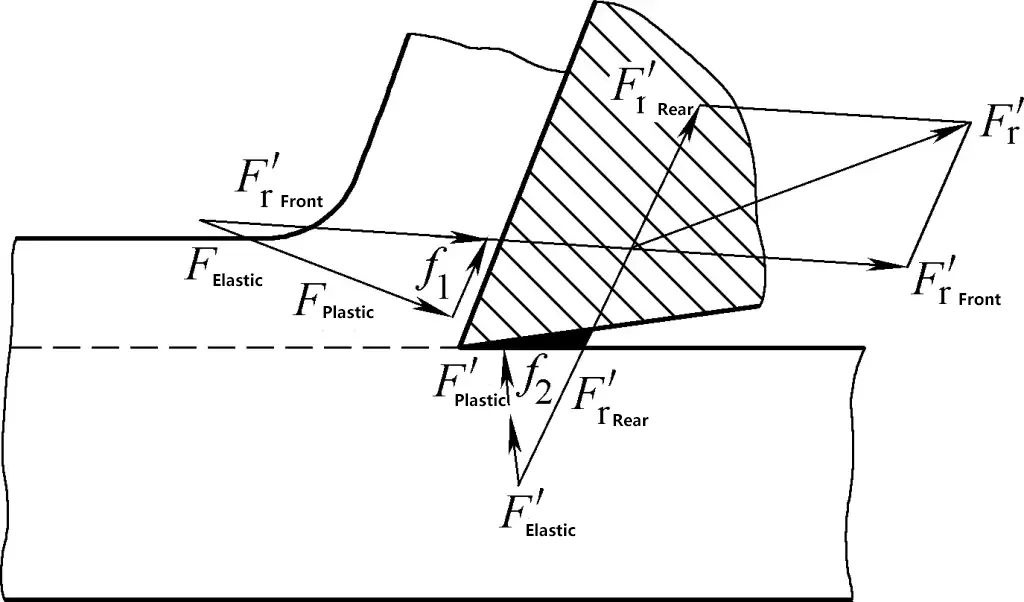

1. Źródła oporu cięcia

Podczas skrawania narzędzie jest poddawane nie tylko oporowi odkształcenia (F₀, F₁, F₂, F₃) wytwarzanemu przez odkształcenie plastyczne i sprężyste ciętego metalu, wiórów i warstwy powierzchniowej przedmiotu obrabianego, ale także oporowi tarcia (f₄, f₅) między powierzchnią natarcia a wiórami oraz między powierzchnią czołową a powierzchnią przedmiotu obrabianego. Opór skrawania jest siłą wypadkową (sumą wektorową) tych sił, jak pokazano na rysunku 7.

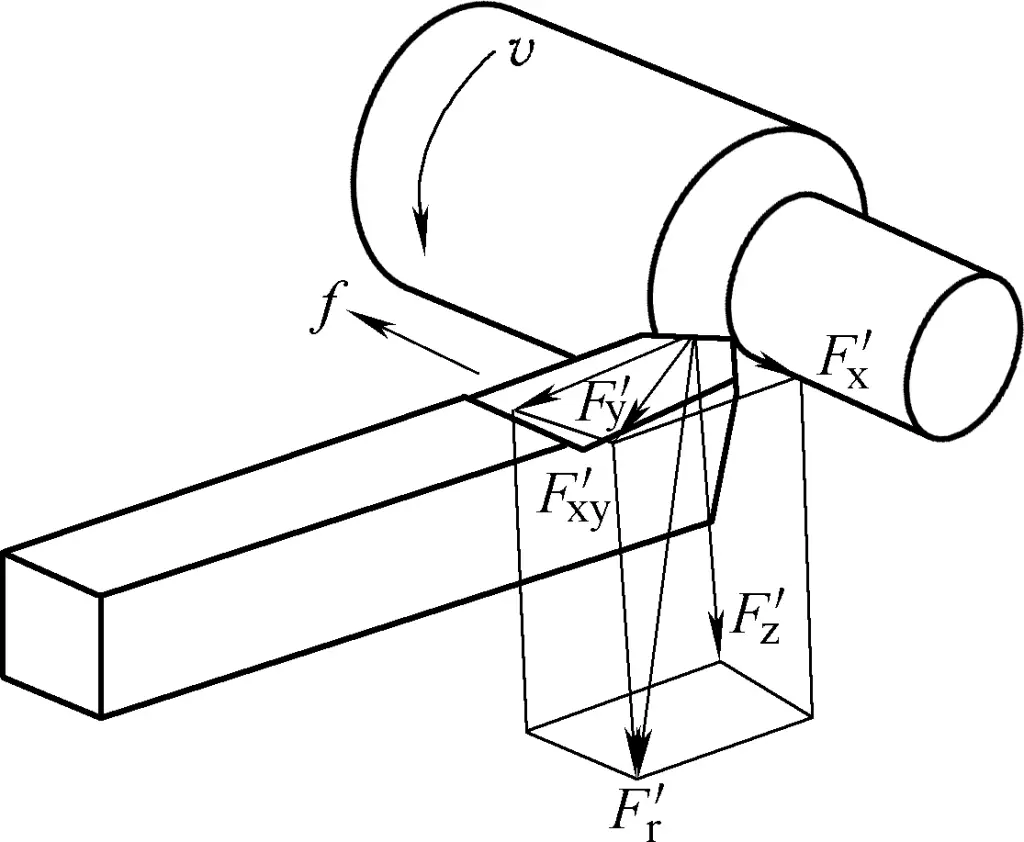

2. Rozkład oporu cięcia

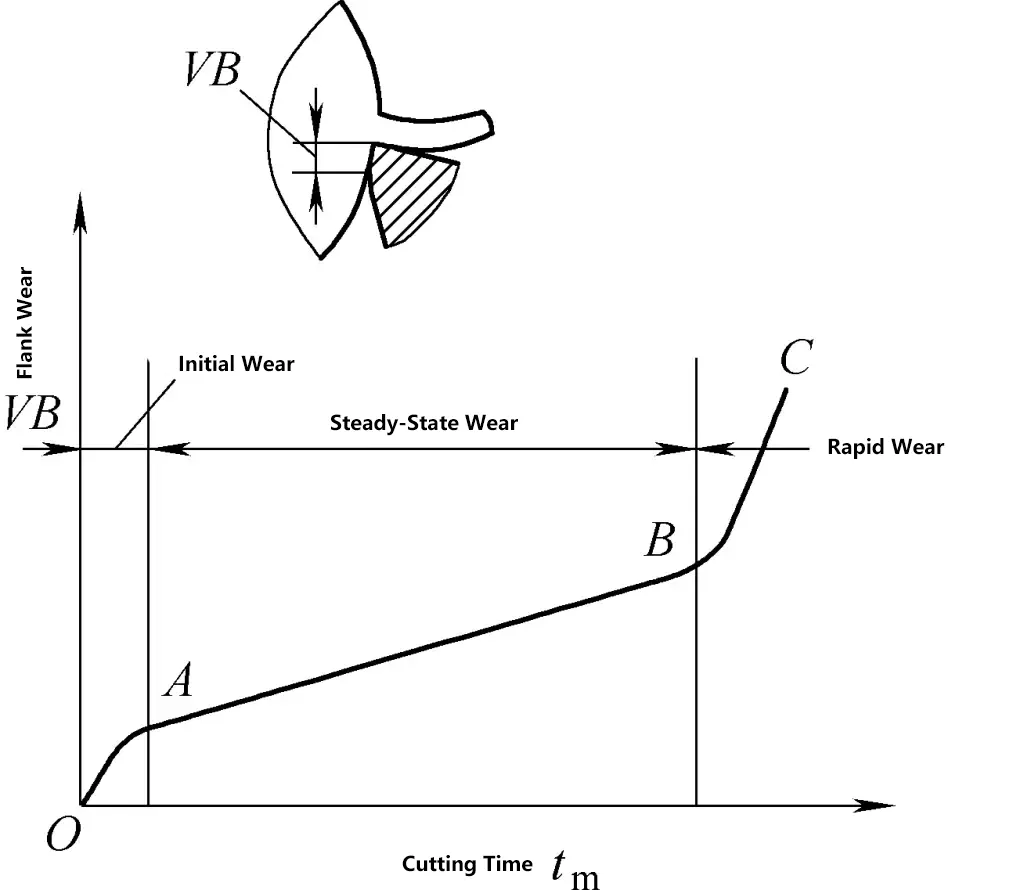

Opór skrawania F'₀ jest wektorem przestrzennym, a jego wielkość i kierunek nie są łatwe do zmierzenia. Aby ułatwić analizę wpływu oporu skrawania i pomiar oraz obliczenie wielkości siły skrawania, opór skrawania F'₁ jest zwykle rozkładany na trzy wzajemnie prostopadłe składowe: główny opór skrawania F'₂, opór promieniowy F'y i opór osiowy F'x (patrz rysunek 8).

Gdy znane są wartości trzech sił składowych, wartość siły wypadkowej F'₀ można obliczyć za pomocą następującego wzoru:

(1) Główny opór cięcia F'₀

Jest ona prostopadła do płaszczyzny podstawy i zgodna z kierunkiem prędkości skrawania v₀. Jest to największa z sił składowych, zużywająca najwięcej energii, odpowiadająca za około 95% do 99% całkowitej mocy maszyny. F'₁ spowoduje wygięcie trzpienia narzędzia. W związku z tym, podczas montażu narzędzia, trzpień narzędzia powinien być jak najkrótszy.

(2) Opór promieniowy F'y

Znajduje się w płaszczyźnie bazowej i równolegle do promieniowego kierunku posuwu. Nie zużywa mocy maszyny. Jednak reaktywna promieniowa siła skrawania działa na obrabiany przedmiot promieniowo, powodując jego zginanie. Gdy obrabiany przedmiot jest smukły, a systemowi technologicznemu brakuje sztywności, łatwo jest wytworzyć odkształcenia zginające i wibracje, wpływające na dokładność obróbki i chropowatość powierzchni.

(3) Opór osiowy F'x

Znajduje się w płaszczyźnie bazowej i równolegle do wzdłużnego kierunku posuwu. Zużywa tylko od 1% do 5% całkowitej mocy maszyny. Ponieważ jest on równoległy do osi przedmiotu obrabianego, ma tendencję do odchylania narzędzia tokarskiego w kierunku przeciwnym do kierunku posuwu. Dlatego też podczas instalacji narzędzia tokarskiego należy je bezpiecznie zablokować, aby uniknąć złomowania przedmiotu obrabianego z powodu ruchu narzędzia.

3. Czynniki wpływające na odporność na cięcie

(1) Materiał obrabianego przedmiotu

Twardość, wytrzymałość, odkształcenie plastyczne i tarcie między wiórami a narzędziami materiału obrabianego wpływają na odporność na cięcie. Im wyższa twardość lub wytrzymałość materiału obrabianego, tym większy opór skrawania.

Im wyższa plastyczność lub wytrzymałość materiału obrabianego, tym większa odporność na odkształcenia i siła tarcia, a tym samym większa odporność na cięcie. Wytrzymałość i odkształcenie stali są większe niż żeliwa, więc opór cięcia podczas cięcia stali jest większy niż podczas cięcia żeliwa (około 0,5 do 1 razy większy).

(2) Parametry cięcia

Wśród parametrów skrawania głównymi czynnikami są głębokość skrawania i posuw, które wpływają na opór skrawania poprzez oddziaływanie na obszar skrawania. Największy wpływ na opór skrawania ma głębokość skrawania, a następnie posuw.

Zwiększenie głębokości skrawania i prędkości posuwu zwiększa odpowiednio grubość i szerokość skrawania, zwiększając tym samym obszar skrawania. W rezultacie wzrasta odporność na odkształcenia i tarcie, co prowadzi do zwiększenia oporu skrawania.

Gdy głębokość skrawania jest podwojona, główny opór skrawania również się podwaja; ale gdy prędkość posuwu jest podwojona, główny opór skrawania wzrasta tylko o 0,75 do 0,9 razy. W związku z tym stosowanie większego posuwu jest bardziej energooszczędne niż stosowanie większej głębokości skrawania.

Prędkość skrawania wpływa na opór skrawania poprzez wpływ na stopień deformacji wióra, ale nie ma wpływu na obszar skrawania. Dlatego też wpływ prędkości skrawania na opór skrawania nie jest tak znaczący jak wpływ głębokości skrawania i posuwu. Podczas cięcia kruchych metali, odkształcenie i tarcie są stosunkowo niewielkie, a siła skrawania nie zmienia się znacząco wraz ze zmianą prędkości skrawania.

(3) Kąty narzędzia tokarskiego

1) Kąt natarcia.

Im większy kąt natarcia, tym mniejsze odkształcenie wióra, a opór skrawania jest znacznie zmniejszony.

2) Kąt podejścia.

Podczas cięcia metali z tworzyw sztucznych, jeśli kąt natarcia jest mniejszy niż 60° do 75°, zwiększenie kąta natarcia zmniejszy główny opór cięcia; gdy kąt natarcia jest większy niż 60° do 75°, zwiększenie kąta natarcia zwiększy główny opór cięcia ze względu na wpływ promienia końcówki narzędzia. Podczas cięcia kruchych metali główny opór skrawania zasadniczo nie zmienia się wraz ze zmianą kąta, gdy kąt natarcia jest większy niż 45°.

3) Kąt nachylenia.

Gdy kąt nachylenia zmienia się od 10° do 45°, główny opór skrawania pozostaje zasadniczo niezmieniony. Jednakże, gdy kąt nachylenia maleje, promieniowy opór cięcia wzrasta, a siła posuwu maleje.

4) Teren negatywny.

Gdy narzędzie jest szlifowane z ujemną powierzchnią, krawędź tnąca staje się tępa, zwiększa się deformacja wiórów, a także wzrasta opór skrawania.

5) Promień końcówki narzędzia.

Wraz ze wzrostem promienia ostrza narzędzia lub krawędzi przejściowej zwiększa się długość krawędzi skrawającej biorącej udział w skrawaniu, zwiększa się odkształcenie wiórów i siła tarcia, a także wzrasta opór skrawania.

III. Ciepło cięcia i temperatura cięcia

Ciepło skrawania to ciepło generowane podczas procesu skrawania w wyniku odkształcenia metalu i tarcia. Ciepło skrawania i wynikająca z niego temperatura skrawania bezpośrednio wpływają na zużycie narzędzia i jego żywotność, a także na dokładność obróbki przedmiotu obrabianego i jakość powierzchni, zwłaszcza w przypadku skrawania z dużą prędkością.

1. Źródła i rozpraszanie ciepła cięcia

Istnieją trzy źródła ciepła skrawania: po pierwsze, sprężyste i plastyczne odkształcenie metalu warstwy skrawającej; po drugie, tarcie między wiórem a powierzchnią natarcia; po trzecie, tarcie między przedmiotem obrabianym a powierzchnią boczną. Podczas procesu skrawania większość mocy zużywanej przez powyższe odkształcenia i tarcie jest przekształcana w energię cieplną.

Ciepło skrawania jest rozpraszane przez wióry, obrabiany przedmiot, narzędzie i otaczające medium. Eksperymenty wykazały, że udział ciepła skrawania przekazywanego do różnych części jest generalnie najwyższy w wiórach.

Bez użycia płynu tnącego, podczas cięcia materiałów stalowych ze średnią prędkością skrawania, 50% do 86% ciepła skrawania jest odprowadzane przez wióry, 10% do 40% jest przenoszone na obrabiany przedmiot, 3% do 9% jest przenoszone na narzędzie tokarskie, a około 1% jest przenoszone do otaczającego powietrza.

2. Temperatura cięcia

Generowanie ciepła skrawania powoduje wzrost temperatury w strefie skrawania, a rozkład temperatury skrawania w strefie skrawania jest nierównomierny. Temperatura skrawania zwykle odnosi się do średniej temperatury w obszarze styku wióra z powierzchnią natarcia. Poziom temperatury skrawania zależy od ilości ciepła skrawania i jakości warunków odprowadzania ciepła.

3. Główne czynniki wpływające na temperaturę cięcia

(1) Wpływ materiału obrabianego przedmiotu

Materiał przedmiotu obrabianego wpływa na temperaturę cięcia poprzez swoją różną wytrzymałość, twardość i przewodność cieplną. Gdy materiał przedmiotu obrabianego ma niższą wytrzymałość i twardość oraz wyższą przewodność cieplną, generowane jest mniej ciepła, co skutkuje niższą temperaturą cięcia. Odwrotna sytuacja ma miejsce w przypadku wyższych temperatur cięcia.

(2) Wpływ parametrów cięcia

Zwiększenie parametrów skrawania (v₀, f, a₁) podnosi temperaturę skrawania, przy czym największy wpływ ma prędkość skrawania (v₂), a następnie posuw (f) i głębokość skrawania (a₃).

(3) Wpływ kątów narzędzia

1) Kąt natarcia (γ₀)

Wielkość kąta natarcia wpływa na odkształcenie i tarcie podczas cięcia, znacząco wpływając na temperaturę cięcia. Wraz ze wzrostem kąta natarcia zmniejsza się odkształcenie i tarcie, generowane jest mniej ciepła, a temperatura skrawania spada. Jeśli jednak kąt natarcia jest zbyt duży, kąt klina zmniejsza się, zmniejszając objętość końcówki narzędzia i pogarszając warunki rozpraszania ciepła, powodując nieznaczny wzrost temperatury skrawania.

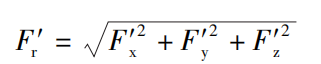

2) Kąt natarcia (K₀)

Przy tej samej głębokości skrawania, zwiększenie kąta natarcia skraca długość L₀ głównej krawędzi skrawającej uczestniczącej w skrawaniu i zmniejsza kąt wierzchołkowy narzędzia ε₁. Powoduje to koncentrację ciepła skrawania i pogarsza warunki rozpraszania ciepła, prowadząc do wzrostu temperatury skrawania, jak pokazano na rysunku 9.

a) Małe K₀, duży kąt wierzchołkowy narzędzia

b) Duże K₀, mały kąt wierzchołkowy narzędzia

(4) Wpływ innych czynników

Odpowiedni dobór i wystarczające zastosowanie płynu tnącego może skutecznie obniżyć temperaturę cięcia.

4. Wpływ temperatury cięcia na obróbkę

Wpływ temperatury cięcia na cięcie i obróbkę ma dwojaki charakter.

(1) Niekorzystny wpływ temperatury cięcia na cięcie i obróbkę skrawaniem

1) Rosnąca temperatura skrawania przyspiesza zużycie narzędzia i skraca jego żywotność.

2) Po podgrzaniu narzędzia lub obrabiane przedmioty mogą ulegać rozszerzalności cieplnej i odkształceniom, co wpływa na dokładność obróbki, szczególnie w przypadku obróbki metali nieżelaznych lub smukłych przedmiotów.

3) Gdy powierzchnia przedmiotu obrabianego styka się z bokiem narzędzia, temperatura może natychmiast wzrosnąć do kilkuset stopni, ale szybko spada po oddzieleniu się od boku. Chociaż proces ten jest krótkotrwały, może powodować szkodliwe szczątkowe naprężenia rozciągające na powierzchni przedmiotu obrabianego. W ciężkich przypadkach może powodować spalanie powierzchni i wyżarzanie na obrabianym przedmiocie.

(2) Korzystny wpływ temperatury cięcia na cięcie i obróbkę skrawaniem

1) Temperatura cięcia zmiękcza materiał przedmiotu obrabianego, ułatwiając jego cięcie, co jest korzystne w przypadku obróbki materiałów o wysokiej twardości, ale niskiej wytrzymałości w wysokiej temperaturze (takich jak hartowana stal).

2) W przypadku niektórych materiałów narzędziowych, które są kruche, ale mają dobrą odporność na ciepło (takich jak węgliki spiekane i materiały ceramiczne), odpowiednie wysokie temperatury mogą poprawić wytrzymałość materiału i zmniejszyć zjawisko odpryskiwania.

3) Wyższe temperatury skrawania są niekorzystne dla tworzenia się narostów, co może zmniejszyć zużycie narzędzia i poprawić jakość powierzchni obrabianego przedmiotu.

IV. Zużycie narzędzia i kryteria zużycia

Narzędzia ulegają stopniowemu zużyciu podczas procesu skrawania. Gdy zużycie narzędzia osiągnie pewien poziom, można wyraźnie zaobserwować, że opór skrawania wzrasta, temperatura skrawania wzrasta, zmienia się kolor wiórów, pojawiają się wibracje skrawania, a jakość obrabianej powierzchni znacznie się pogarsza. Wymiary obrabianego przedmiotu mogą nie spełniać wymagań. W tym momencie narzędzie musi zostać naostrzone lub wymienione na nowe.

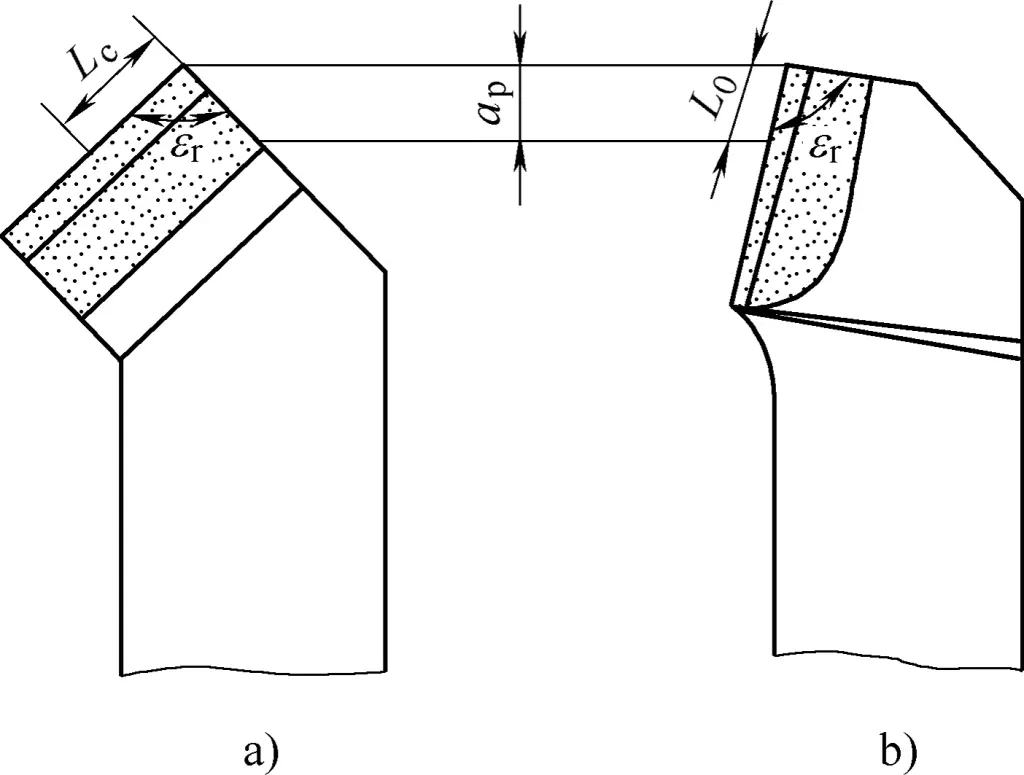

1. Formy zużycia narzędzi

Istnieją trzy formy zużycia narzędzia: zużycie powierzchni natarcia, zużycie powierzchni bocznej i jednoczesne zużycie powierzchni natarcia i bocznej, jak pokazano na rysunku 10.

a) Zużycie powierzchni czołowej

b) Zużycie powierzchni bocznej

c) Jednoczesne zużycie powierzchni natarcia i powierzchni bocznych

(1) Zużycie powierzchni czołowej

Zużycie powierzchni natarcia odnosi się do pojawienia się wgłębienia w kształcie półksiężyca na przedniej części narzędzia. Podczas cięcia metali z tworzyw sztucznych przy wyższych prędkościach skrawania i większych grubościach skrawania, wgłębienia w kształcie półksiężyca są bardziej prawdopodobne. Stopniowe rozszerzanie się zużycia w kształcie półksiężyca zmniejsza wytrzymałość krawędzi skrawającej, ułatwiając wykruszenie i uszkodzenie narzędzia.

(2) Zużycie powierzchni bocznej

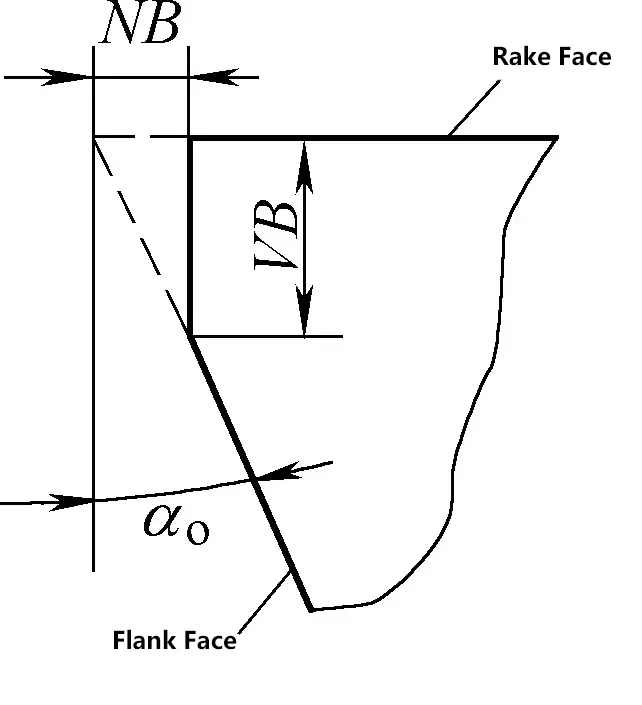

Główny obszar zużycia występuje na powierzchni czołowej. Jest to spowodowane intensywnym ściskaniem i tarciem między obrabianą powierzchnią a powierzchnią czołową narzędzia, co skutkuje uszkodzeniami i rowkami w pobliżu krawędzi skrawającej na powierzchni czołowej.

Ten rodzaj zużycia występuje zazwyczaj podczas cięcia kruchych metali lub metali z tworzyw sztucznych o małej głębokości cięcia (a p <0,1 mm). Wartość zużycia jest reprezentowana przez VB.

(3) Jednoczesne zużycie powierzchni natarcia i powierzchni bocznych

Jest to kompleksowy rodzaj zużycia, odnoszący się do jednoczesnego występowania wgłębień w kształcie półksiężyca na powierzchni natarcia i rowków na powierzchni bocznej. Jest to najczęstsza sytuacja podczas cięcia metali z tworzyw sztucznych. Czyste zużycie powierzchni natarcia lub powierzchni bocznej występuje rzadko.

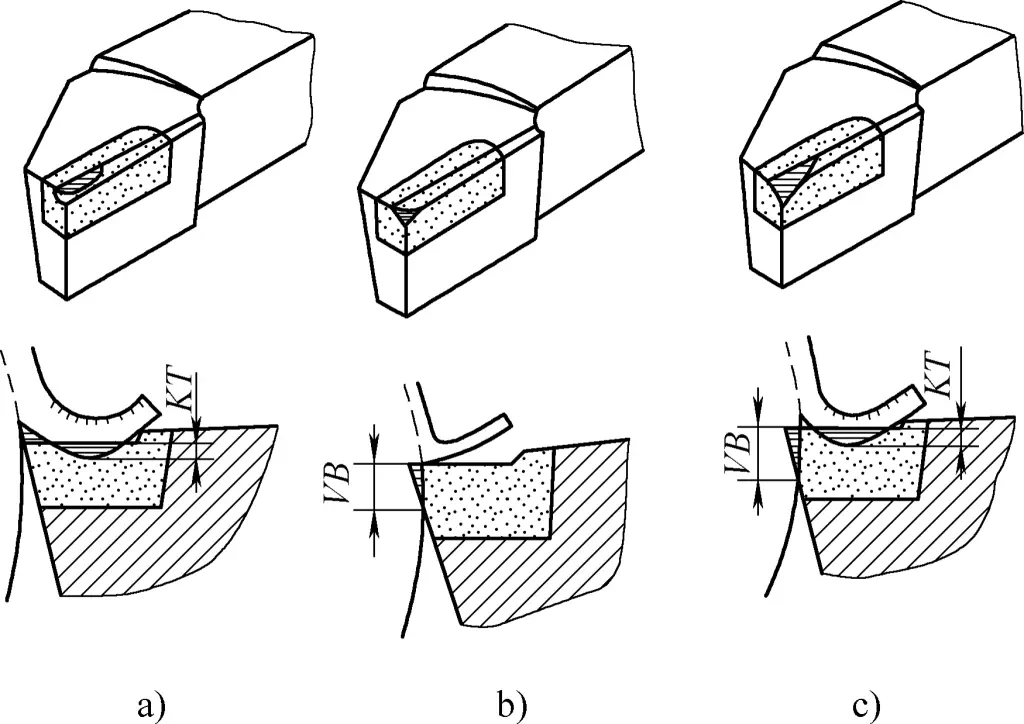

2. Proces zużycia narzędzia

Proces zużycia narzędzia można ogólnie podzielić na trzy etapy. Krzywą procesu zużycia narzędzia przedstawiono na rysunku 11.

Zużycie narzędzia zwykle odnosi się do zużycia powierzchni czołowej, ponieważ w większości przypadków to powierzchnia czołowa ulega zużyciu. Wielkość VB ma znaczący wpływ na dokładność obróbki i chropowatość powierzchni, a także jest wygodniejsza do zmierzenia. Dlatego też obecnie wielkość zużycia na powierzchni czołowej jest zwykle używana do odzwierciedlenia stopnia zużycia narzędzia.

(1) Początkowy etap zużycia (sekcja OA)

Na tym etapie nachylenie krzywej zużycia jest stosunkowo duże. Ze względu na niewielką rzeczywistą powierzchnię styku między powierzchnią boczną świeżo oszlifowanego narzędzia a obrabianą powierzchnią, nacisk jest bardzo duży, co powoduje szybkie zużycie.

Wielkość początkowego zużycia jest ściśle związana z jakością szlifowania narzędzia, zwykle w zakresie od VB=0,05 do 0,1 mm. Narzędzia szlifowane mają mniejsze zużycie początkowe i są znacznie trwalsze.

(2) Normalny stopień zużycia (sekcja AB)

Po początkowym zużyciu na powierzchni bocznej narzędzia powstaje wąski grzbiet, który zmniejsza nacisk, dzięki czemu wzrost zużycia spowalnia i staje się bardziej stabilny. Jest to normalny etap zużycia, który jest również efektywnym etapem pracy narzędzia.

Na tym etapie krzywa zużycia jest zasadniczo linią prostą o niewielkim nachyleniu w górę, a jej nachylenie reprezentuje intensywność zużycia narzędzia podczas normalnej pracy. Intensywność zużycia jest jednym z ważnych wskaźników służących do porównywania wydajności skrawania narzędzia.

(3) Etap szybkiego zużycia (sekcja BC)

Po etapie normalnego zużycia krawędź skrawająca ulega znacznemu stępieniu, siły skrawania rosną, a temperatura skrawania wzrasta. W tym momencie stan zużycia narzędzia ulega zmianie jakościowej i wchodzi w fazę szybkiego zużycia. Nachylenie krzywej zużycia na tym etapie jest bardzo duże, co wskazuje na wysoką intensywność zużycia.

Jeśli narzędzie kontynuuje pracę na tym etapie, nie tylko nie może zapewnić jakości obróbki, ale także zużywa więcej materiału narzędziowego, a nawet może całkowicie stracić zdolność skrawania. Dlatego narzędzie powinno unikać szybkiego zużycia i operacji skrawania na tym etapie.

3. Kryteria zużycia narzędzia

Zużycie narzędzia wpływa na siły skrawania, temperaturę skrawania i jakość obróbki, dlatego należy określić maksymalną dopuszczalną wartość zużycia w oparciu o warunki obróbki. Jest to kryterium zużycia narzędzia.

Ogólnie rzecz biorąc, na powierzchni czołowej narzędzi występuje zużycie, które ma większy wpływ na dokładność obróbki i siły skrawania niż zużycie powierzchni natarcia. Ponadto, zużycie powierzchni czołowej jest łatwiejsze do zmierzenia. Dlatego też, w zarządzaniu narzędziami i badaniach nad obróbką skrawaniem metali, kryteria zużycia są często ustalane w oparciu o wymiary zużycia powierzchni czołowej.

Tak zwane kryteria zużycia zwykle odnoszą się do maksymalnej dopuszczalnej średniej wielkości zużycia w środkowej części pasma zużycia bocznego, wyrażonej jako VB.

Na przykład, przy toczeniu zgrubnym stali węglowej narzędziami z węglików spiekanych, VB=0,6~0,8 mm; przy toczeniu zgrubnym żeliwa, VB=0,8~1,2 mm; przy toczeniu wykańczającym, VB=0,1~0,3 mm są uważane za kryteria zużycia.

Podczas obróbki dużych elementów, aby uniknąć wymiany narzędzi w połowie procesu, zazwyczaj stosuje się niższe prędkości skrawania w celu wydłużenia żywotności narzędzia. W takim przypadku temperatura skrawania jest niższa, więc kryteria zużycia można odpowiednio zwiększyć.

W przypadku narzędzi do obróbki wykańczającej stosowanych w zautomatyzowanej produkcji, kryteria zużycia są zazwyczaj ustalane w oparciu o wymagania dotyczące dokładności przedmiotu obrabianego. W takich przypadkach wartość zużycia promieniowego NB jest często używana jako standard pomiarowy, jak pokazano na rysunku 12.

4. Żywotność narzędzia

Czas skrawania od momentu rozpoczęcia skrawania przez świeżo oszlifowane narzędzie do momentu, gdy wielkość zużycia osiągnie kryteria zużycia, nazywany jest trwałością narzędzia. Jest on reprezentowany przez T, który jest czystym czasem skrawania pomiędzy dwoma przeszlifowaniami. Odnosi się on do czasu skrawania netto i nie obejmuje czasu nieskrawania wykorzystywanego do ustawiania narzędzia, pomiarów, szybkiego posuwu, skoków jałowych itp.

Trwałość narzędzia to suma czasu, w którym narzędzie jest używane od początku do jego utylizacji, tj. suma trwałości po każdym ostrzeniu. W nowoczesnej produkcji nie jest wskazane ślepe dążenie do wydłużenia żywotności narzędzia. Celem powinna być maksymalizacja trwałości narzędzia przy jednoczesnym uwzględnieniu jakości produktu, wydajności produkcji i kosztów obróbki.

V. Metody zmniejszania chropowatości powierzchni przedmiotu obrabianego

Chropowatość powierzchni odnosi się do niewielkich nierówności na obrabianej powierzchni. Odległość między dwoma szczytami lub dwiema dolinami (długość fali) jest bardzo mała (mniejsza niż 1 mm) i trudna do rozróżnienia gołym okiem, więc należy do mikroskopijnych błędów kształtu geometrycznego. Im mniejsza chropowatość powierzchni, tym gładsza powierzchnia. Wielkość chropowatości powierzchni ma znaczący wpływ na wydajność części mechanicznych.

Parametry oceny chropowatości powierzchni obejmują średnie arytmetyczne odchylenie profilu Ra, dziesięciopunktową wysokość nierówności Rz i maksymalną wysokość profilu Ry. Ponieważ parametr Ra może w pełni odzwierciedlać charakterystykę mikroskopijnego kształtu geometrycznego powierzchni w kierunku wysokości, a metoda pomiaru geometrycznego jest stosunkowo prosta, jest to najbardziej podstawowy parametr oceny zalecany jako priorytetowy wybór przez normy.

Chropowatość powierzchni i właściwości fizyko-mechaniczne warstwy wierzchniej obrabianej powierzchni są standardami oceny jakości obrabianej powierzchni. Chropowatość powierzchni ma znaczący wpływ na odporność na zużycie, odporność na korozję, wytrzymałość zmęczeniową i odporność na korozję. dopasowanie właściwości części. Zmniejszenie chropowatości powierzchni jest również jednym z ważnych elementów badań nad zasadą cięcia.

1. Czynniki wpływające na chropowatość powierzchni przedmiotu obrabianego

(1) Obszar rezydualny

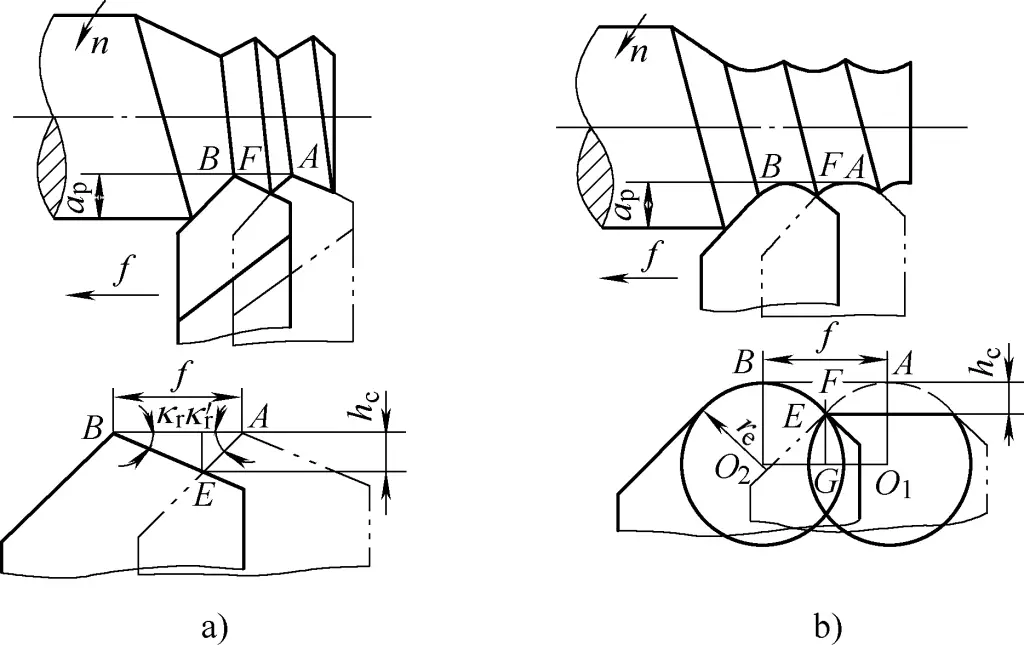

Obrabiana powierzchnia przedmiotu obrabianego jest tworzona przez cięcie głównych i drugorzędnych krawędzi skrawających narzędzia. Obszar przekroju poprzecznego części pozostawionej bez cięcia na obrabianej powierzchni przez dwie krawędzie tnące nazywany jest obszarem resztkowym, jak pokazano na rysunku 13. Z rysunku widać, że im większy obszar resztkowy i im większa jego wysokość, tym większa wartość chropowatości powierzchni.

Ponadto, chropowatość krawędzi skrawającej również wpływa na jakość obróbki powierzchni przedmiotu obrabianego. Im gładsza i ostrzejsza krawędź tnąca, tym niższa wartość chropowatości obrabianej powierzchni.

Podczas skrawania odkształcenie plastyczne spowodowane ściskaniem i tarciem promienia końcówki narzędzia i powierzchni bocznej zniekształci obszar resztkowy, zwiększając w ten sposób wartość chropowatości powierzchni obrabianego przedmiotu.

(2) Zadziory przypominające łuski

Podczas cięcia metali z tworzyw sztucznych z bardzo małym kątem natarcia narzędzia i bardzo niską prędkością skrawania, na powierzchni przedmiotu obrabianego pojawią się poprzeczne pęknięcia prawie prostopadłe do kierunku prędkości skrawania i zadziory przypominające łuski, zwane po prostu zadziorami. Pojawiające się zadziory mogą zwiększyć wartość chropowatości powierzchni.

(3) Zabudowana krawędź

Po utworzeniu się narostu podczas cięcia metali z tworzyw sztucznych przy średnich prędkościach, ponieważ narost jest zarówno nieregularny, jak i niestabilny, z jednej strony jego nieregularne części zastępują część krawędzi skrawającej podczas cięcia, tworząc rowki o różnej głębokości na powierzchni przedmiotu obrabianego. Z drugiej strony, część oderwanej krawędzi skrawającej zostaje osadzona w obrabianej powierzchni, tworząc twarde punkty i zadziory, które zwiększają chropowatość powierzchni obrabianego przedmiotu.

(4) Wibracje

Okresowe wibracje wytwarzane przez narzędzia, obrabiane przedmioty i elementy obrabiarki będą powodować okresowe ślady wibracji na obrabianej powierzchni przedmiotu obrabianego, znacznie zwiększając wartość chropowatości powierzchni.

2. Metody zmniejszania chropowatości powierzchni przedmiotu obrabianego

W procesach cięcia, jeśli okaże się, że wartość chropowatości powierzchni przedmiotu obrabianego nie spełnia wymagań rysunku, należy najpierw uważnie obserwować i analizować formę i przyczynę zwiększonej wartości chropowatości powierzchni, zidentyfikować główne czynniki wpływające na wzrost wartości chropowatości powierzchni, a następnie zaproponować ukierunkowane rozwiązania.

Poniżej przedstawiono kilka typowych zjawisk, które powodują wysokie wartości chropowatości powierzchni przedmiotu obrabianego (patrz rysunek 14).

a) Wysoka wysokość rezydualna

b) Zadziory powierzchniowe

c) Ślady przeciągania wiórów

d) Ślady wibracji

(1) Zmniejszenie wysokości pozostałego obszaru

Jak widać na rysunku 14, zmniejszenie głównego kąta krawędzi skrawającej, mniejszego kąta krawędzi skrawającej i prędkości posuwu, a także zwiększenie promienia końcówki narzędzia, może zmniejszyć wysokość obszaru resztkowego. Podczas ich wdrażania należy zwrócić uwagę na następujące aspekty:

1) Ogólnie rzecz biorąc, zmniejszenie mniejszego kąta krawędzi skrawającej ma bardziej zauważalny wpływ na zmniejszenie wartości chropowatości powierzchni. Jednak zmniejszenie głównego kąta krawędzi skrawającej k r zwiększy opór promieniowy, co może powodować wibracje, jeśli systemowi technologicznemu brakuje sztywności.

2) Odpowiednie zwiększenie promienia końcówki narzędzia może zmniejszyć wartości chropowatości powierzchni. Jeśli jednak promień końcówki narzędzia jest zbyt duży, a obrabiarce brakuje sztywności, zwiększy to opór promieniowy i spowoduje wibracje, co z kolei zwiększy wartości chropowatości powierzchni.

3) Zmniejszenie posuwu i zwiększenie prędkości skrawania może również zmniejszyć wartości chropowatości powierzchni.

(2) Unikanie narośniętych krawędzi i zarysowań

Powstawaniu narostu można zapobiec poprzez zmianę prędkości skrawania. W przypadku narzędzi do toczenia stali szybkotnącej należy zmniejszyć prędkość skrawania (v c <5 m/min) i należy dodać ciecz chłodząco-smarującą; w przypadku narzędzi tokarskich z węglików spiekanych należy zwiększyć prędkość skrawania (unikając średniego zakresu prędkości, w którym najprawdopodobniej wystąpi narost krawędzi, v c =15~30m/min).

Zwiększenie kąta natarcia narzędzia tokarskiego może skutecznie powstrzymać tworzenie się narostu, ale należy zapewnić wystarczającą wytrzymałość krawędzi skrawającej. Dodatkowo, wysoka chropowatość powierzchni krawędzi skrawającej będzie również powodować powstawanie zadziorów na powierzchni przedmiotu obrabianego. W związku z tym należy podjąć wysiłki w celu zmniejszenia chropowatości powierzchni natarcia i powierzchni bocznych oraz utrzymania ostrej krawędzi skrawającej przez cały czas.

(3) Unikanie jasnych punktów zużycia

Gdy narzędzie jest mocno zużyte, na obrabianej powierzchni pojawiają się jasne plamy lub jasne punkty, a podczas skrawania generowany jest hałas. Zużyta krawędź tnąca będzie ściskać jasne ślady na powierzchni obrabianego przedmiotu, zwiększając wartość chropowatości powierzchni. W takim przypadku narzędzie należy niezwłocznie przeszlifować lub wymienić.

(4) Zapobieganie zarysowaniu obrabianej powierzchni przez wióry

Na powierzchni przedmiotów obrabianych, na których występuje zjawisko wyrywania wiórów, pojawiają się nieregularne, płytkie rysy. Wybór narzędzia skrawającego o dodatnim kącie natarcia, skierowanie strumienia wiórów w stronę nieobrobionej powierzchni przedmiotu obrabianego i zastosowanie odpowiednich środków do łamania wiórów może skutecznie uniknąć i zapobiec temu zjawisku.

(5) Zapobieganie i eliminowanie śladów po drganiach

Drgania powstające podczas toczenia mogą powodować okresowe poprzeczne lub wzdłużne ślady drgań na powierzchni przedmiotu obrabianego. Aby temu zaradzić, należy zwrócić uwagę na następujące aspekty:

1) Aspekty związane z obrabiarkami.

Zwiększ stabilność instalacji tokarki; wyreguluj luz wrzeciona, popraw dokładność łożysk; wyreguluj luz średnich i małych listew ślizgowych do mniej niż 0,04 mm i zapewnij płynny i łatwy ruch.

2) Aspekty narzędziowe.

Poprawić sztywność trzpienia narzędzia; wybrać odpowiednie parametry geometrii narzędzia i regularnie utrzymywać czyste i ostre krawędzie tnące.

3) Aspekty przedmiotu obrabianego.

Zwiększenie sztywności mocowania przedmiotu obrabianego, zminimalizowanie długości wysięgu przedmiotu obrabianego; zmiana metody mocowania; użycie podpórek środkowych lub podpórek podpierających do podparcia podczas pracy z długimi, smukłymi przedmiotami obrabianymi.

4) Aspekty parametrów cięcia.

Wybierz mniejszą głębokość skrawania i posuw, zmień lub zmniejsz prędkość skrawania.

(6) Odpowiedni dobór płynu tnącego, zapewniający odpowiednie chłodzenie i smarowanie.

Właściwy dobór cieczy chłodząco-smarującej jest skuteczną metodą eliminacji narostu, zgorzeliny i zmniejszenia chropowatości powierzchni. Odpowiednie chłodzenie i smarowanie może zmniejszyć opory skrawania, obniżyć temperaturę skrawania i poprawić trwałość narzędzia.