I. Podstawowa wiedza o procesach

1. Zasady i funkcje skrobania

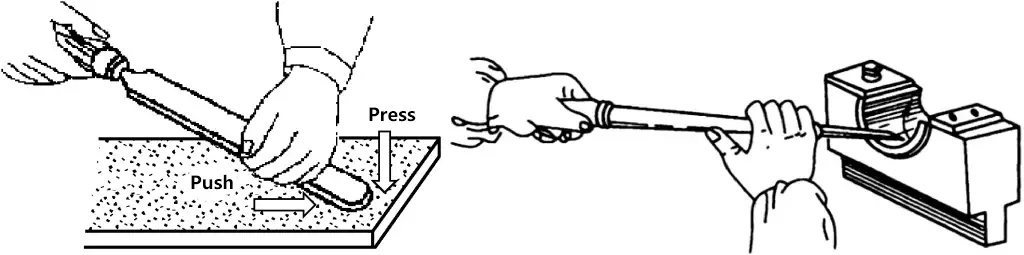

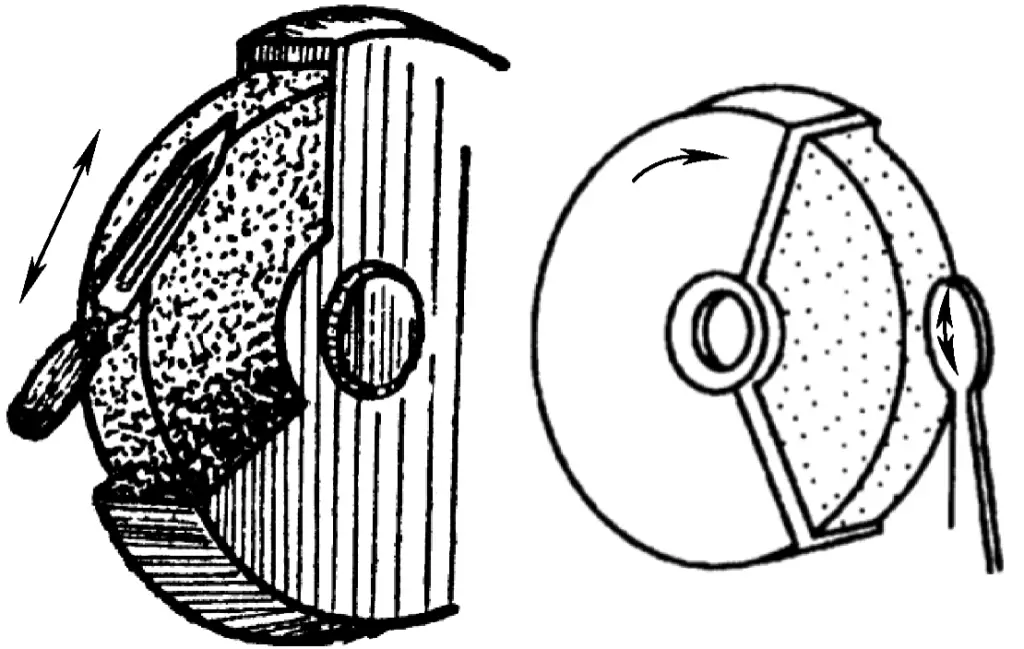

Jak pokazano na rysunku 1, skrobanie to operacja polegająca na użyciu skrobaka do usunięcia bardzo cienkiej warstwy metalu z powierzchni przedmiotu obrabianego w celu dalszej poprawy precyzji obrabianej powierzchni.

Podstawową metodą skrobania jest skrobanie wzajemne, które polega na użyciu standardowych narzędzi lub przedmiotów obrabianych, które pasują do skrobanej powierzchni, aby pokazać położenie i rozmieszczenie wyższych warstw metalu na obrabianej powierzchni. Operator stosuje nacisk i siłę nacisku na skrobak, aby usunąć te wyższe warstwy metalu, stale udoskonalając je poprzez wzajemne skrobanie, aż do osiągnięcia wymaganej precyzji obróbki.

Skrobanie dzieli się zasadniczo na trzy etapy: skrobanie zgrubne, skrobanie dokładne i skrobanie precyzyjne. Aby osiągnąć wymaganą precyzję przetwarzania, często wiąże się to z wielokrotnym wzajemnym skrobaniem i udoskonalaniem. Dzięki skrobaniu precyzja kształtu, precyzja położenia i precyzja styku obrabianych powierzchni są jeszcze bardziej ulepszone, chropowatość powierzchni jest zmniejszona, a zatrzymywanie oleju i wydajność uszczelniania zespołu są znacznie zwiększone.

2. Narzędzia do skrobania

(1) Deweloper

Przed wzajemnym skrobaniem, aby zrozumieć rozmiar i lokalizację błędów obrabianego przedmiotu, cienka i równomierna warstwa kolorowej farby musi zostać nałożona na powierzchnię, która ma zostać zeskrobana. Poprzez wzajemne skrobanie, uniesione obszary są pokazywane, jak pokazano na rysunku 2, a następnie usuwane za pomocą skrobaka.

Powszechnie stosowane wywoływacze obejmują czerwony proszek ołowiowy i błękit pruski. W przypadku czerwonego proszku ołowianego jest on mieszany z olejem maszynowym i łojem. Wywoływacz ten nie odbija światła, wyraźnie pokazuje plamy, jest niedrogi i jest szeroko stosowany na częściach żeliwnych i stalowych. Olej błękitu pruskiego jest wytwarzany przez zmieszanie proszku błękitu pruskiego z olejem rycynowym i olejem maszynowym. Ma ciemnoniebieski kolor z małymi, wyraźnymi plamkami, dzięki czemu idealnie nadaje się do precyzyjnego skrobania i części z metali nieżelaznych.

(2) Typowe narzędzia do skrobania, docierania i kontroli

(Patrz Tabela 1)

Tabela 1: Typowe narzędzia do skrobania, docierania i kontroli

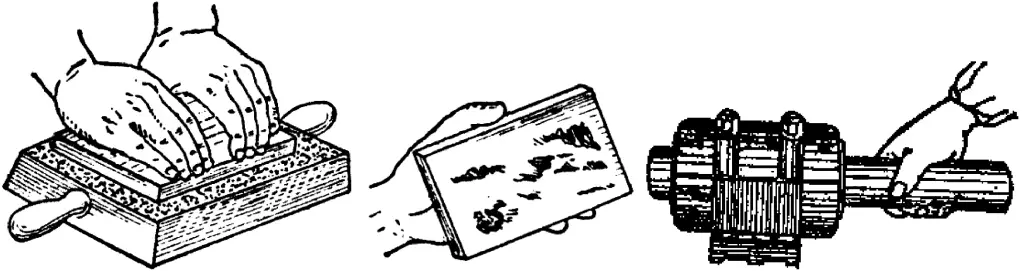

| Nazwa | Ilustracja | Funkcja | |

| Narzędzia do skrobania i kontroli | Standardowa płyta płaska |  | Używane głównie jako referencyjne narzędzie do docierania płaskich powierzchni podczas skrobania; powszechnie stosowane są płaskie płyty klasy 0 i 1. |

| Używany jako narzędzie referencyjne do skrobania | ||

| Do kontroli płaskości | ||

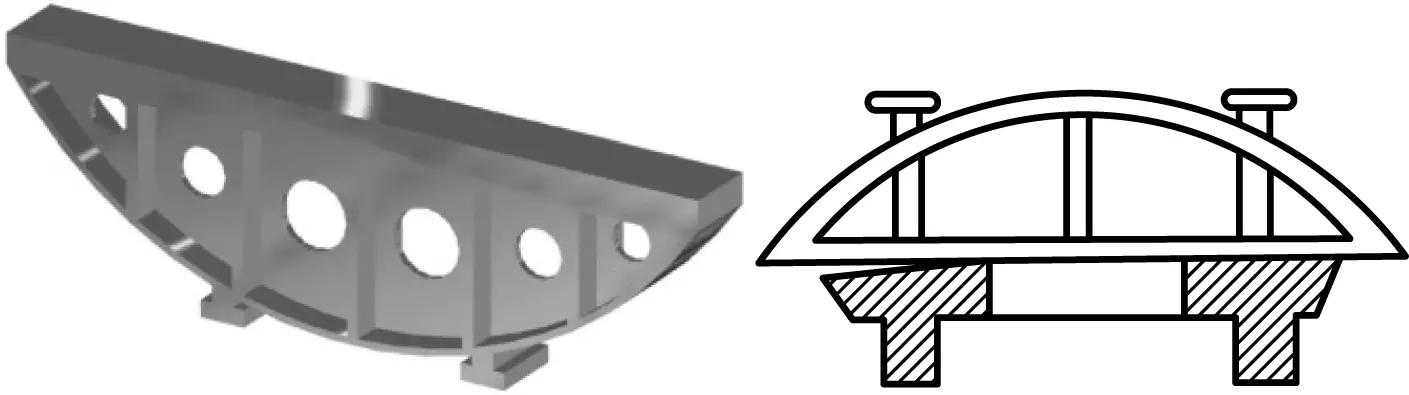

| Bridge Straightedge |  | Używany jako referencyjne narzędzie do docierania punktów kolorystycznych podczas skrobania długich i wąskich płaszczyzn. | |

| Prostownica w kształcie litery I |  | 1) Używany jako referencyjne narzędzie do docierania punktów kolorystycznych podczas skrobania długich i wąskich płaszczyzn; 2) Do sprawdzania prostoliniowości długich i wąskich prowadnic | |

| Prostownica kątowa |  | Używany jako referencyjne narzędzie do docierania punktów kolorystycznych podczas skrobania pod kątem (np. jaskółczy ogon) długich i wąskich płaszczyzn. | |

| Pręt inspekcyjny |  | Stosowany głównie do kontroli bicia promieniowego, ruchu osiowego, współosiowości i równoległości tulei wrzecion obrabiarek i innych komponentów. | |

(3) Skrobak

1) Skrobak płaski

① Rodzaje skrobaków płaskich

Typowe skrobaki płaskie są wykonane z integralnych skrobaków lub inkrustowanych skrobaków głowicowych. Zgarniacze zintegrowane są zazwyczaj wykonane ze stopowej stali narzędziowej (takiej jak 9SiCr) lub stali sprężynowej, z hartowanym ostrzem przednim. Skrobaki z główką inkrustowaną mają końcówki z węglików spiekanych inkrustowane na przednim końcu korpusu skrobaka.

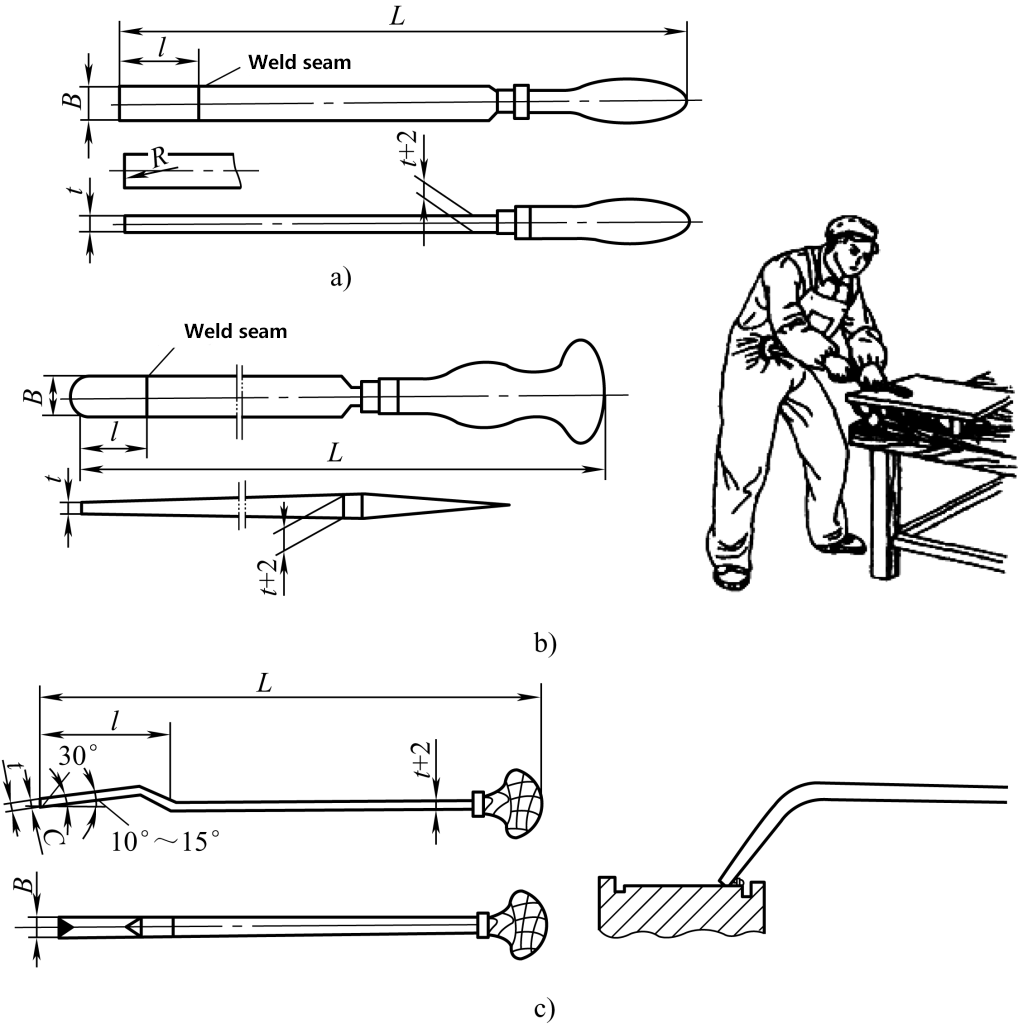

Jak pokazano na rysunku 3, powszechnie stosowane skrobaki płaskie można również podzielić według kształtu na skrobaki płaskie do pchania ręcznego, skrobaki płaskie do skrobania stojącego i skrobaki płaskie z wygiętą głowicą.

a) Ręczny skrobak płaski

b) Skrobak płaski stojący

c) Skrobak płaski z wygiętą głowicą i skrobak do ciągnięcia po schodach

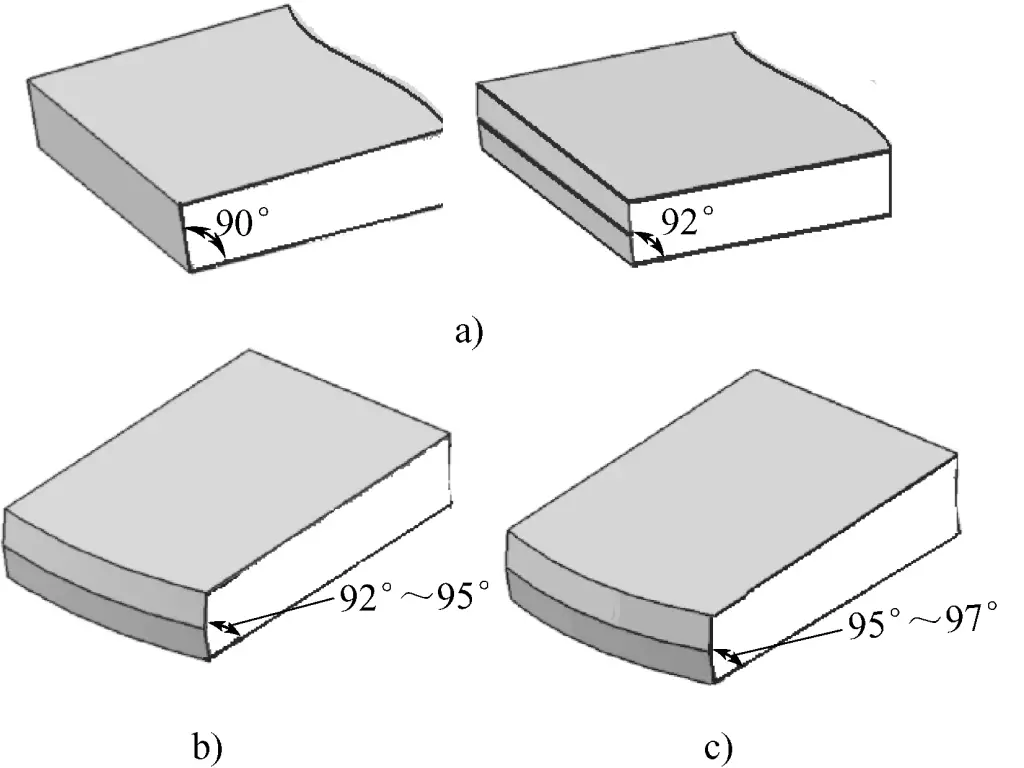

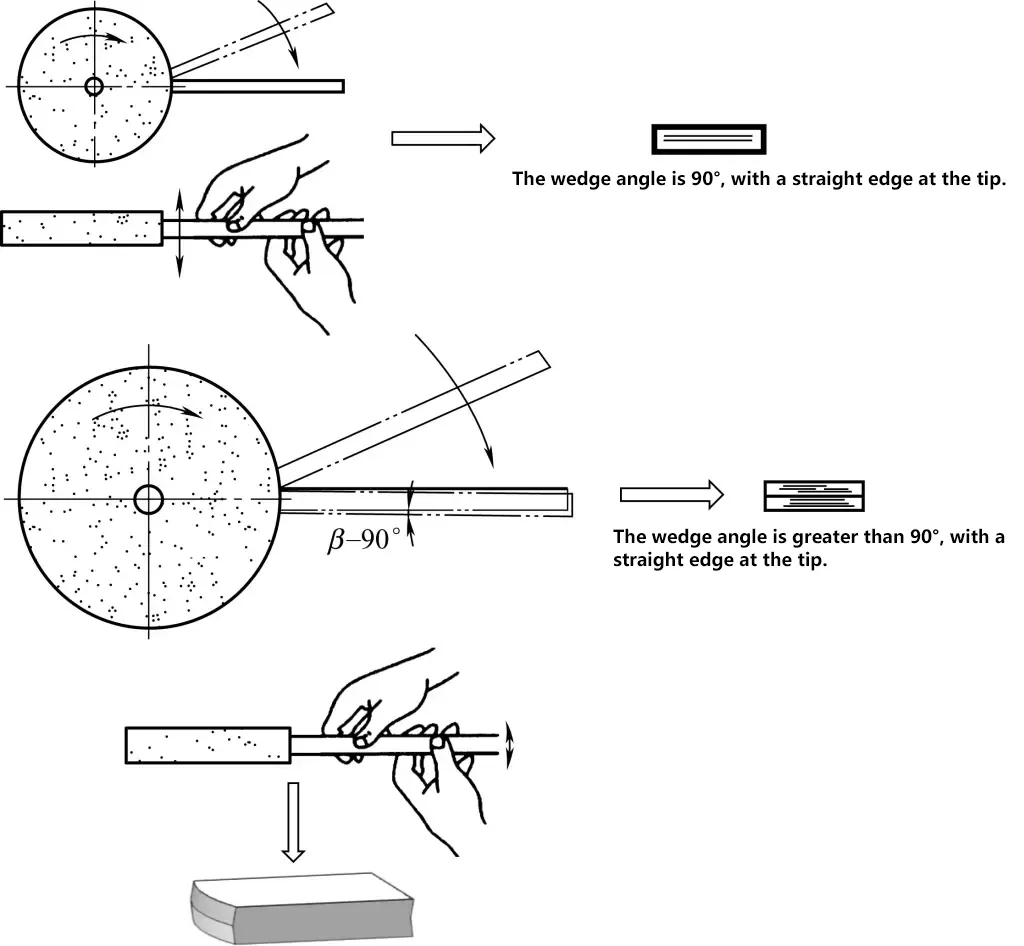

② Kształt i kąt klinowy głowicy tnącej skrobaka płaskiego

Kształt i kąt klinowy głowicy tnącej skrobaka płaskiego pokazano na rysunku 4.

a) Kąt klinowy zgarniacza płaszczyzny zgrubnej

b) Kąt klinowy skrobaka płaskiego

c) Kąt klinowy precyzyjnego skrobaka płaskiego

- Jak pokazano na rysunku 4a, kąt klinowy zgarniacza zgrubnego (kąt między przednią i tylną powierzchnią zgarniacza) wynosi 90°-92°, a krawędź tnąca jest prosta.

- Jak pokazano na rysunku 4b, kąt zaklinowania skrobaka płaszczyznowego wynosi zazwyczaj około 95°, a krawędź tnąca ma lekki łuk.

- Jak pokazano na rysunku 4c, kąt klina precyzyjnego skrobaka płaskiego wynosi zazwyczaj około 97°, a krzywizna łuku krawędzi tnącej jest większa niż w przypadku skrobaka precyzyjnego.

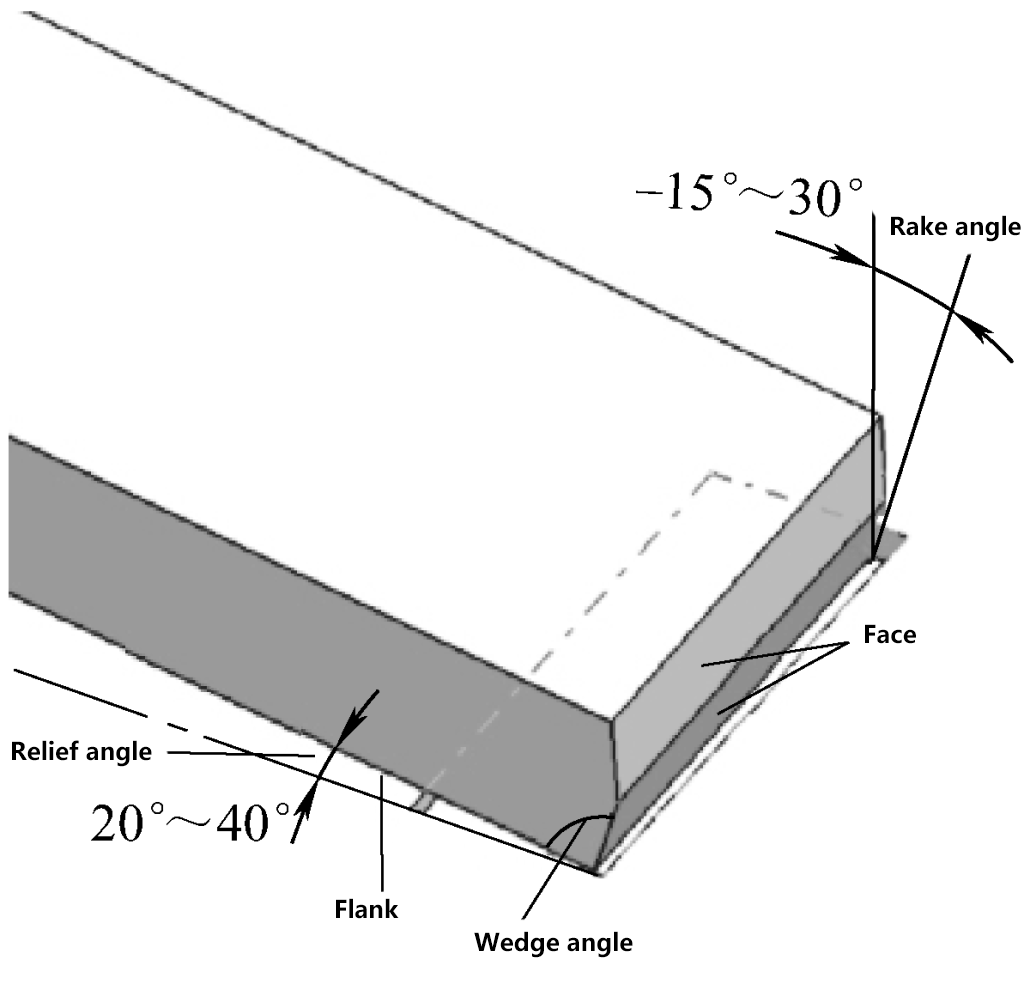

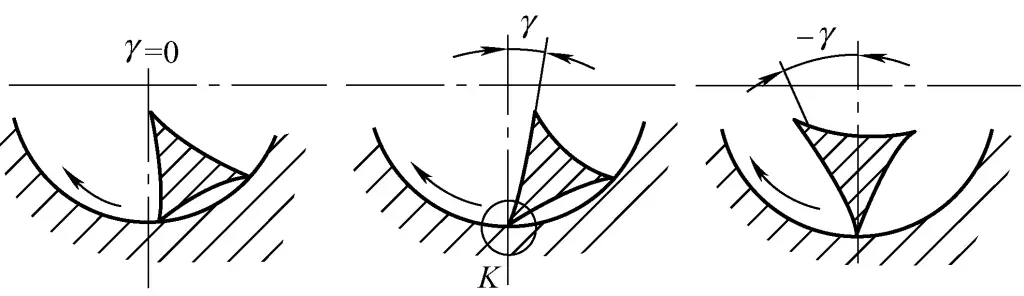

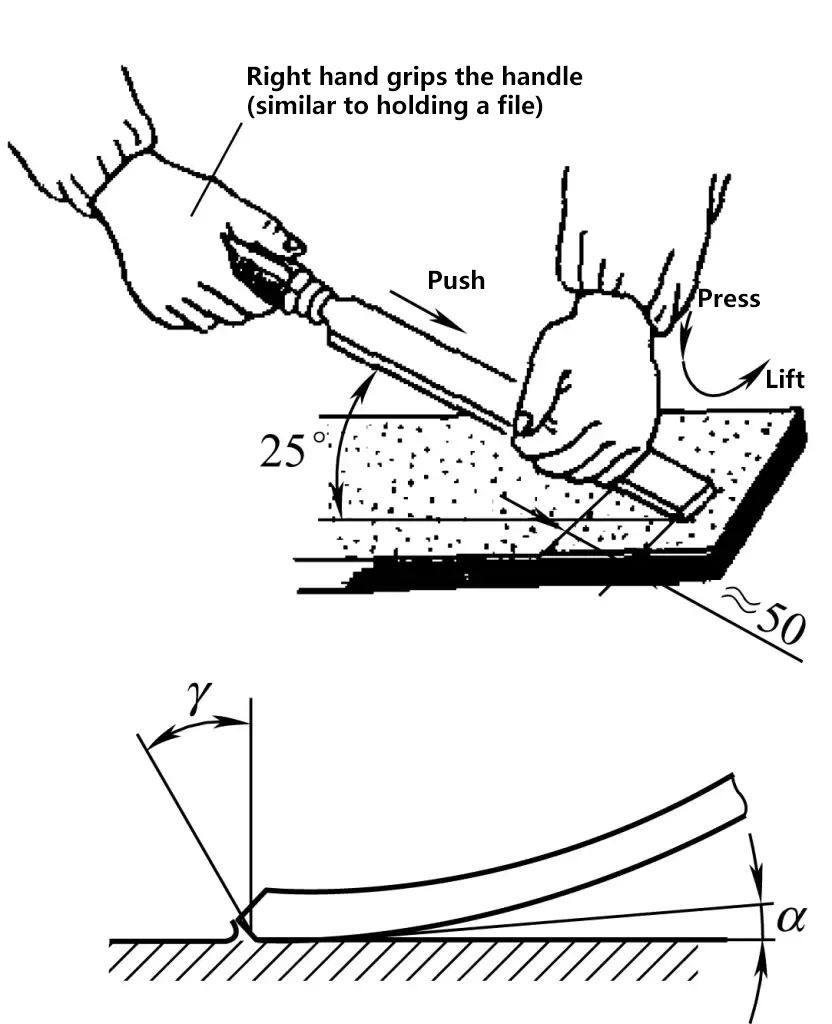

③ Kąt cięcia skrobaka płaskiego

Jak pokazano na rysunku 5, podczas procesu skrobania kąt natarcia γ zwykle waha się od -15° do 35°, podczas gdy kąt luzu α zwykle waha się od 20° do 40°. Ze względu na mały kąt natarcia skrobaka, wywiera on efekt pchania i polerowania na powierzchnię przedmiotu obrabianego, zmniejszając w ten sposób wartość chropowatości obrabianej powierzchni.

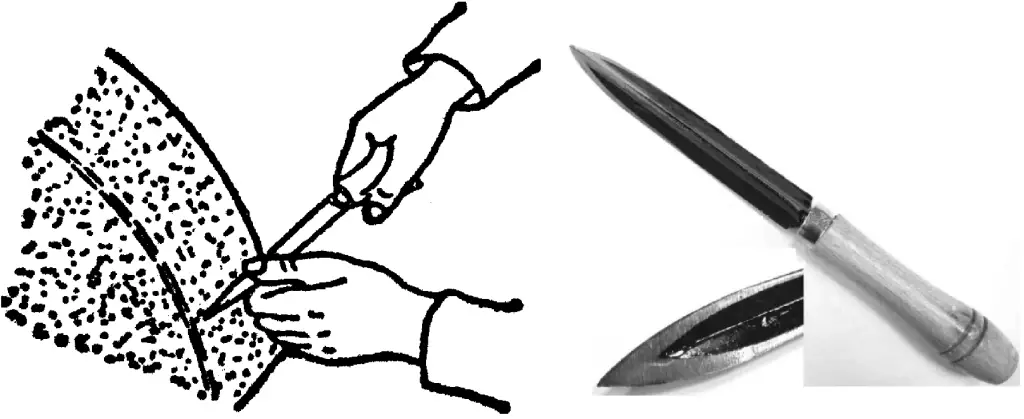

2) Skrobak o zakrzywionej powierzchni

Skrobaki do powierzchni zakrzywionych są używane głównie do skrobania wewnętrznych powierzchni zakrzywionych, takich jak różnego rodzaju łożyska ślizgowe. Czasami są one również używane do zeskrobywania zadziorów wewnątrz otworów.

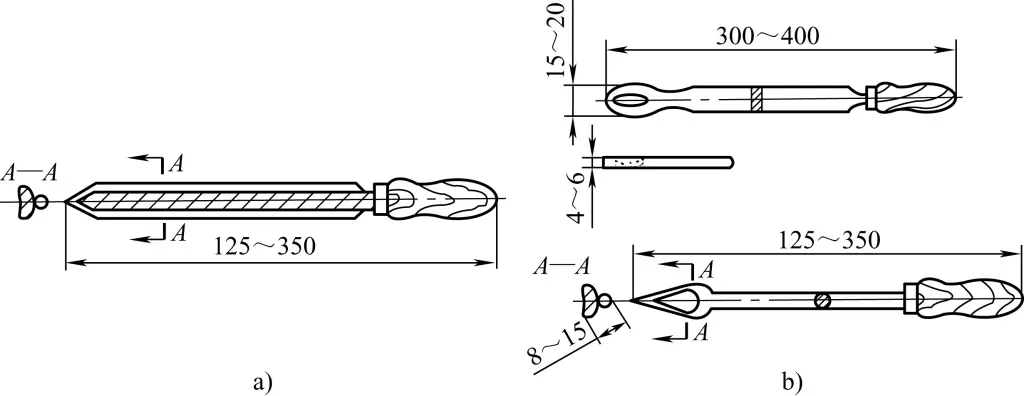

① Rodzaje skrobaków o zakrzywionej powierzchni

Skrobaki trójkątne i skrobaki wężowe. Skrobaki trójkątne i skrobaki wężowe są używane głównie do skrobania ogólnych wewnętrznych zakrzywionych powierzchni i usuwania zadziorów w otworach. Rysunek 6 przedstawia ich formy konstrukcyjne.

a) Forma strukturalna trójkątnego skrobaka

b) Forma strukturalna skrobaka z głową węża

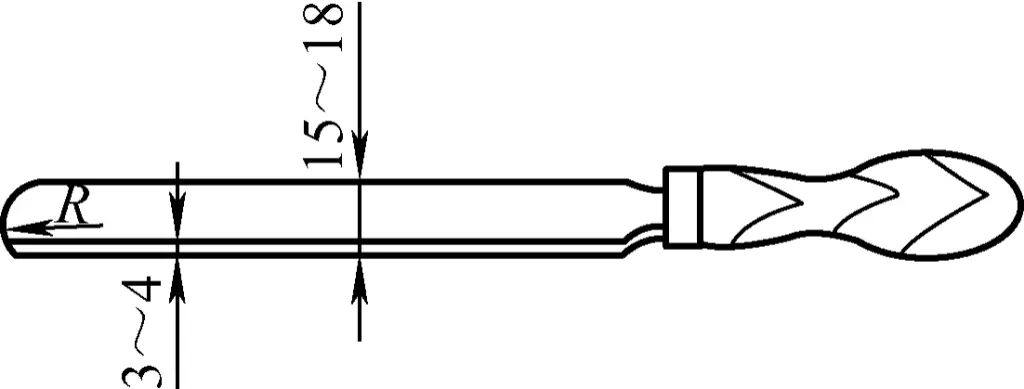

Skrobak z półokrągłą głowicą. Jak pokazano na rysunku 7, krawędź tnąca skrobaka z półokrągłą głowicą jest półokrągła, co utrudnia tworzenie punktów kątowych podczas skrobania. Nadaje się do skrobania łożysk dzielonych itp. Rozmiar krawędzi skrawającej R skrobaka z półokrągłą głowicą może być szlifowany zgodnie z rozmiarem promienia skrobanej zakrzywionej powierzchni.

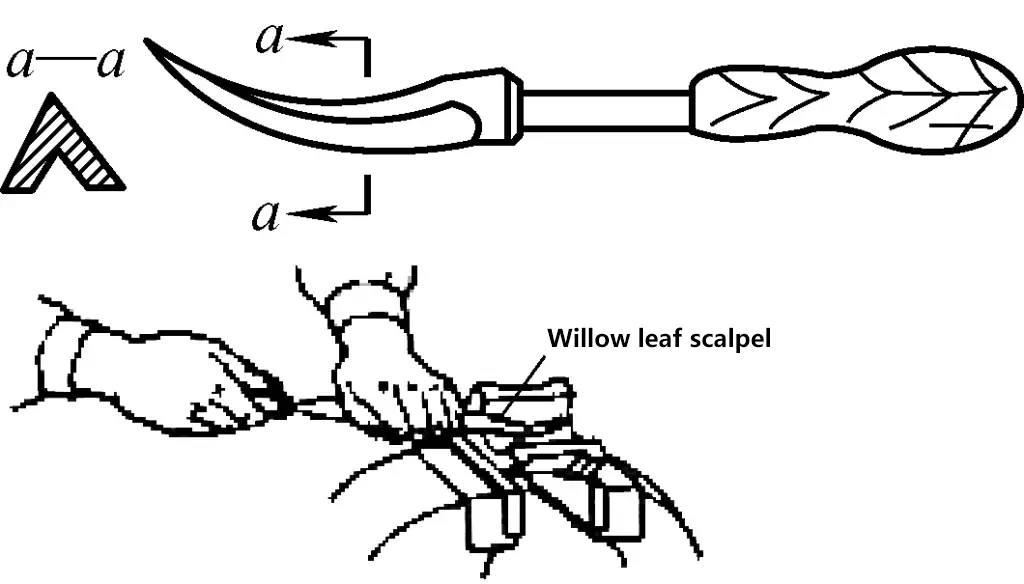

Skrobak do liści wierzby. Jak pokazano na rysunku 8, skrobak do liści wierzby ma dwa ostrza: końcówka służy do dokładnego skrobania, a tył do ciężkiego skrobania. Nadaje się do skrobania miedzianych tulei i łożysk dzielonych.

Kąt natarcia skrobaka zakrzywionego. Rysunek 9 przedstawia formę skrawania zakrzywionego skrobaka. Przy użyciu dodatniego lub neutralnego kąta natarcia do skrobania, wióry są grubsze, a ślady narzędzia są głębsze, odpowiednie do zgrubnego skrobania i skrobania miękkich stopów łożyskowych, takich jak miękki metal Babbitt.

W przypadku stosowania ujemnego natarcia do skrobania, wióry są cieńsze, co może zmniejszyć ślady drgań podczas skrobania, a tym samym obniżyć wartość chropowatości obrabianej powierzchni. Jednak ze względu na poważne zjawisko wyciskania skrobaka na krawędzi ostrza, jest on podatny na gryzienie narzędzia i ślady skrobania podczas skrobania materiałów o niskiej twardości, takich jak stopy łożyskowe na bazie cyny. W związku z tym jest on zwykle stosowany do stopów łożyskowych na bazie miedzi o wysokiej twardości lub do wykańczania podczas końcowego dokładnego skrobania.

W przypadku stosowania zgarniacza ujemnego do końcowego skrobania wewnętrznej zakrzywionej powierzchni łożysk o niskiej twardości, nacisk promieniowy na zgarniacz powinien być zminimalizowany.

II. Podstawowe umiejętności operacyjne

1. Szlifowanie ostrza zgarniacza

(1) Szlifowanie ostrza zgarniacza płaszczyzny

1) Wymagania dotyczące szlifowania ostrza zgarniacza płaskiego

Ogólne wymagania dotyczące szlifowania ostrza skrobaka samolotu są następujące:

- Dwie tylne powierzchnie ostrza skrobaka powinny być płaskie i gładkie, bez żadnych wypukłych lub wklęsłych nierówności.

- Dwie powierzchnie czołowe i krawędzie tnące ostrza skrobaka powinny być symetryczne względem osi centralnej, płaskie i gładkie, bez żadnych wypukłych lub wklęsłych nierówności, a w kierunku grubości ostrza nie powinna znajdować się żadna powierzchnia łukowa.

- W zależności od różnych scenariuszy zastosowania, należy prawidłowo szlifować kąt klina ostrza skrobaka.

- Podczas szlifowania ostrzy skrobaków wykonanych ze stali narzędziowej na ściernicy, należy zanurzyć ostrze w wodzie w celu chłodzenia podczas szlifowania. proces szlifowania aby zapobiec wyżarzeniu głowicy ostrza. W przypadku ostrzy skrobaków z końcówkami z węglików spiekanych nie należy zanurzać części z węglików spiekanych w wodzie podczas szlifowania, aby zapobiec pękaniu krawędzi ostrza.

2) Metoda szlifowania ostrza zgarniacza płaszczyzny

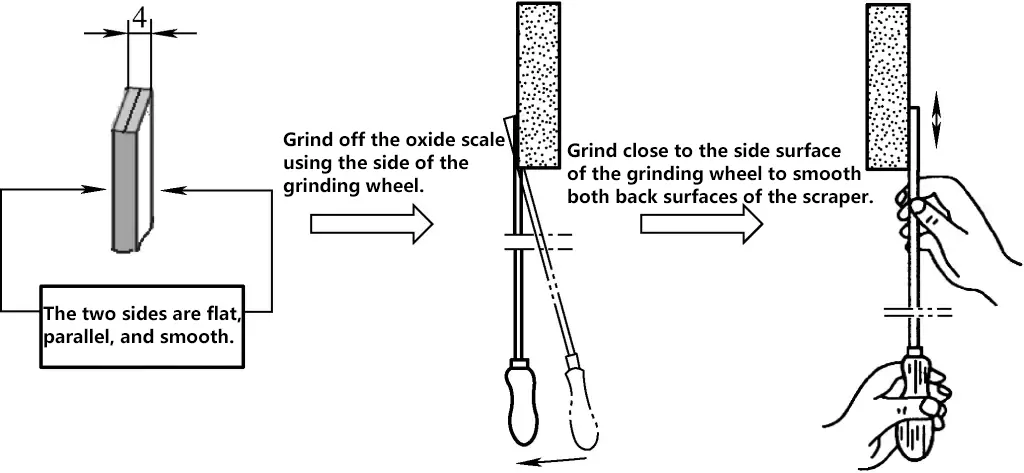

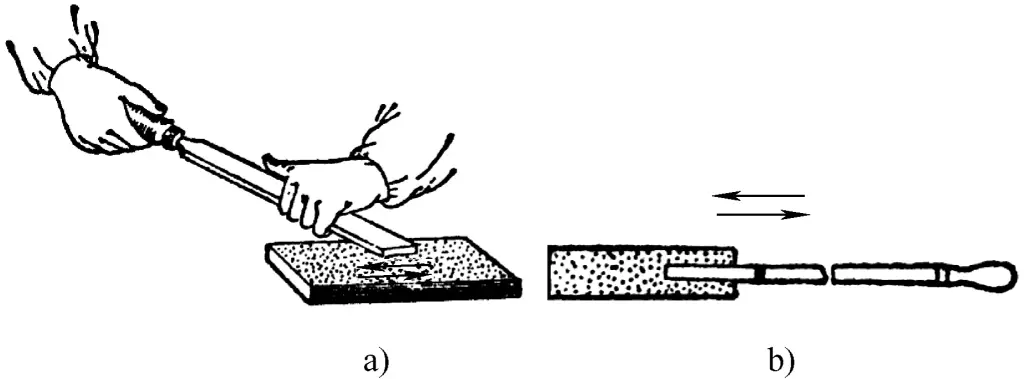

① Szlifowanie tylnej powierzchni ostrza skrobaka (patrz Rysunek 10)

② Szlifowanie zgrubne przedniej powierzchni i krawędzi tnącej ostrza skrobaka

Jak pokazano na Rysunku 11, podczas szlifowania zgrubnego przedniej powierzchni i krawędzi tnącej ostrza skrobaka, należy umieścić końcówkę ostrza stabilnie na krawędzi ściernicy, a pozycja powinna być nieco wyższa niż środek ściernicy.

Aby zapobiec silnym wibracjom podczas kontaktu końcówki z krawędzią tarczy szlifierskiej, należy najpierw przechylić ostrze skrobaka pod kątem zapewniającym lekki kontakt z tarczą szlifierską, a następnie powoli przesunąć ostrze z góry na dół do wymaganej pozycji. Jeśli wymagany kąt klina wynosi 90°, umieść ostrze poziomo; jeśli wymagany kąt klina jest większy niż 90°, przechyl ostrze podczas szlifowania.

Po wyszlifowaniu jednej strony, użyj przedniej ręki (ręki znajdującej się najbliżej krawędzi ściernicy) jako punktu podparcia, aby obrócić ostrze o 180° i wyszlifować drugą stronę, dzięki czemu obie przednie powierzchnie będą symetryczne.

Podczas szlifowania krawędzi tnącej na czubku należy płynnie przesuwać ostrze z boku na bok. Jeśli wymagana jest prosta krawędź tnąca (w przypadku ostrzy do zgrubnego skrobania), przesuń ostrze wzdłuż linii prostej. Jeśli wymagana jest zaokrąglona krawędź tnąca (w przypadku ostrzy do skrobania dokładnego i wykańczającego), lekko wychyl ostrze, dostosowując wielkość wychylenia do krzywizny krawędzi tnącej.

3) Dokładne szlifowanie ostrza zgarniacza płaskiego

Po zgrubnym oszlifowaniu ostrza skrobaka na ściernicy, na krawędzi tnącej pozostaną znaczne mikroskopijne nierówności. Jeśli ostrze zostanie użyte bezpośrednio do skrobania, ślady narzędzia będą głębsze i będzie ono podatne na wykruszanie, powodując powstawanie gwintów skrobakowych. Dlatego też po szlifowaniu zgrubnym, ostrze skrobaka powinno zostać dokładnie oszlifowane na kamieniu olejowym.

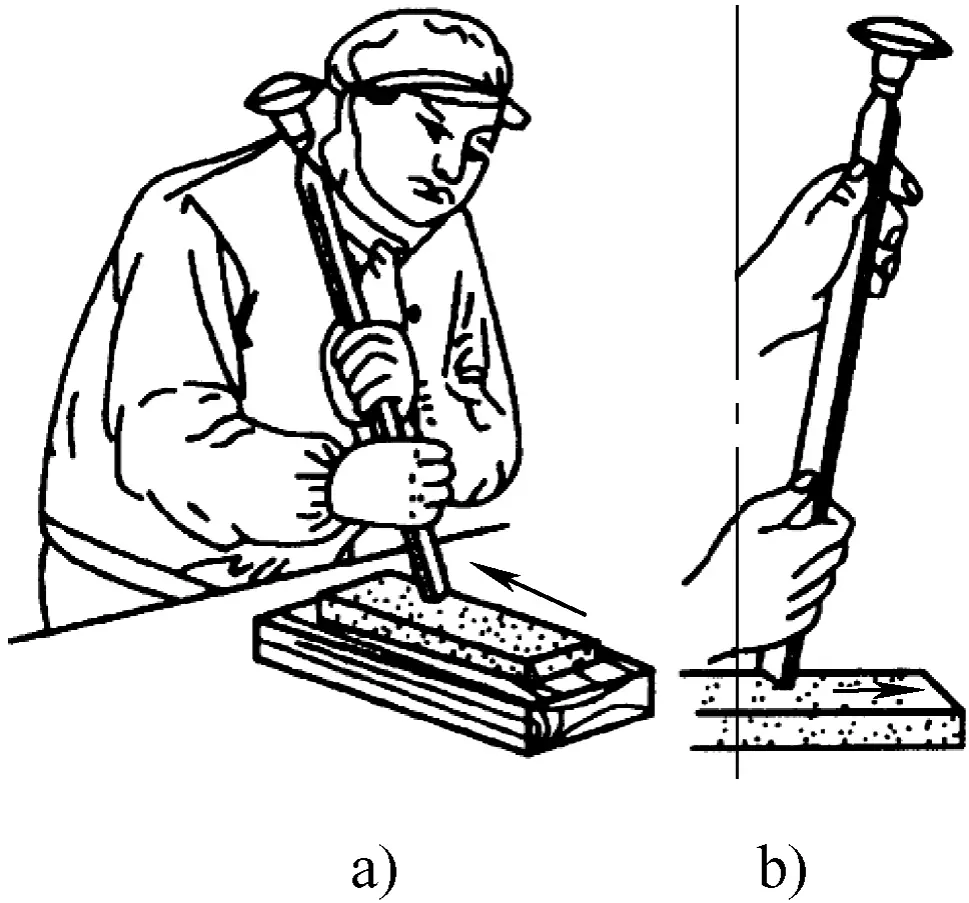

① Dokładne szlifowanie tylnej powierzchni ostrza zgarniacza

Podczas precyzyjnego szlifowania tylnej powierzchni ostrza skrobaka na kamieniu olejowym należy najpierw sprawdzić płaskość powierzchni kamienia olejowego. Jeśli na środku kamienia olejowego występują wklęsłe lub wypukłe nierówności, nie należy go używać. Nałóż czysty olej maszynowy na kamień olejowy, a następnie dociśnij tylną powierzchnię ostrza skrobaka do powierzchni kamienia olejowego i przesuwaj ostrze skrobaka poziomo i równomiernie obiema rękami jednocześnie. Po pewnym czasie dokładnego szlifowania użyj stalowej linijki, aby sprawdzić, czy tylna powierzchnia ostrza skrobaka jest płaska.

Jak pokazano na Rysunku 12, Rysunek 12a jest prawidłową metodą dokładnego szlifowania tylnej powierzchni ostrza skrobaka. W przypadku szlifowania w sposób pokazany na Rysunku 12b, tylna powierzchnia ostrza skrobaka może być łatwo podnoszona lub przechylana w poziomie, co spowoduje nierównomierne szlifowanie tylnej powierzchni lub powstanie powierzchni łukowej.

a) Prawidłowa metoda dokładnego szlifowania tylnej powierzchni

b) Nieprawidłowa metoda dokładnego szlifowania tylnej powierzchni

② Dokładne szlifowanie przedniej powierzchni i krawędzi tnącej ostrza skrobaka

Dokładne szlifowanie przedniej powierzchni i krawędzi tnącej ostrza skrobaka pokazano na rysunku 13.

Metoda pierwsza: Jak pokazano na Rysunku 13a, oprzyj górną część ostrza skrobaka na ramieniu, przytrzymaj korpus ostrza obiema rękami, przesuń ostrze skrobaka od przodu do tyłu, a następnie lekko unieś ostrze i ponownie przesuń je od przodu do tyłu. Powtórz ten proces i sprawdź płaskość przedniej powierzchni.

Należy pamiętać, że jeśli kąt klina do szlifowania dokładnego wynosi 90°, podczas szlifowania należy utrzymywać korpus ostrza prostopadle do kamienia olejowego, co oznacza, że przednia powierzchnia powinna być mocno dociśnięta do powierzchni kamienia olejowego. Jeśli kąt klina do szlifowania dokładnego jest większy niż 90°, należy odpowiednio przechylić korpus tarczy.

Metoda druga: Jak pokazano na Rysunku 13b, przytrzymaj korpus ostrza obiema rękami i dociśnij przednią powierzchnię ostrza skrobaka do powierzchni kamienia olejowego. Naciskaj w dół, popychając ostrze skrobaka do przodu, lekko unieś ostrze skrobaka, gdy dotrze do przedniego końca kamienia olejowego, a następnie pociągnij je z powrotem. Powtórz proces szlifowania.

Jak wspomniano powyżej, jeśli kąt klina do szlifowania dokładnego wynosi 90°, korpus ostrza powinien być utrzymywany prostopadle do kamienia olejowego podczas szlifowania. Jeśli kąt klina szlifierskiego jest większy niż 90°, korpus tarczy powinien być odpowiednio przechylony.

Należy szczególnie podkreślić, że niezależnie od stosowanej metody szlifowania, podczas szlifowania obie ręce powinny jednocześnie poruszać ostrzem skrobaka. Nie należy używać jednej ręki jako punktu podparcia, a drugiej do obracania ostrza skrobaka. Podczas szlifowania w ten sposób na przedniej powierzchni ostrza skrobaka powstanie powierzchnia łukowa, co negatywnie wpłynie na ostrość ostrza.

(2) Szlifowanie zakrzywionego ostrza skrobaka

1) Szlifowanie zgrubne skrobaków zakrzywionych

Obecnie skrobaki zakrzywione są zasadniczo skrobakami formowanymi. Głównym celem zgrubnego szlifowania zakrzywionych skrobaków jest przycięcie zużytych zakrzywionych rowków wewnętrznych i nadanie krawędzi ostrza ciągłej krzywizny poprzez szlifowanie powierzchni łuku, eliminując w ten sposób odpryski krawędzi ostrza.

① Szlifowanie zgrubne skrobaków trójkątnych

Metodę szlifowania powierzchni łuku trójkątnej głowicy skrobaka na szlifierce pokazano na rysunku 14.

Lekko dociśnij skrobak w pozycji poziomej do zewnętrznej okrągłej powierzchni łuku ściernicy, poruszając się tam i z powrotem zgodnie z łukiem ostrza, tak aby linie przecięcia trzech powierzchni utworzyły krawędź ostrza w kształcie łuku.

Metodę szlifowania wewnętrznych rowków łukowych trójkątnych skrobaków na szlifierce pokazano na rysunku 15.

Podczas szlifowania rowków łuku wewnętrznego należy umieścić środek rowka łuku wewnętrznego skrobaka na krawędzi ściernicy, przesuwając w górę i w dół, aby kontrolować długość rowka, oraz przesuwając w lewo i w prawo, aby kontrolować szerokość rowka. Rowek noża powinien znajdować się pośrodku dwóch ostrzy.

② Szlifowanie zgrubne skrobaków Snakehead

Umieść skrobak z głowicą wężową na środkowej płaszczyźnie ściernicy, przesuwając w górę i w dół wzdłuż zewnętrznej okrągłej powierzchni ściernicy, aby ukształtować łuk. Wyszlifuj rowek na krawędzi ściernicy, pozostawiając 2-3 mm marginesu.

2) Dokładne szlifowanie skrobaków zakrzywionych

Jak pokazano na Rysunku 16, dokładne szlifowanie zakrzywionych skrobaków odbywa się również na kamieniu olejowym. Podczas szlifowania dokładnego należy przesuwać skrobak tam i z powrotem wzdłuż kamienia olejowego, oscylując w górę i w dół zgodnie z łukiem ostrza, aż ślady szlifowania na trzech krawędziach ostrza zostaną usunięte, powierzchnia łuku będzie gładka, a krawędź ostrza ostra.

Aby uzyskać gładszą powierzchnię łuku i ostrzejszą krawędź ostrza, można również nałożyć pastę polerską na płytę docierającą w celu przeszlifowania krawędzi ostrza.

2. Proces skrobania

(1) Proces skrobania płaszczyzny

1) Wymagania dotyczące barwienia i docierania

Jak wspomniano wcześniej, aby wyświetlić pozycje lokalnych wysokich punktów na powierzchni, środek wyświetlający powinien zostać nałożony na skrobaną powierzchnię przed skrobaniem, a powierzchnia powinna być docierana za pomocą standardowych narzędzi lub pasujących części. Wysokie punkty można określić za pomocą wyświetlanych czarnych znaków.

① Wymagania dotyczące agenta wyświetlania i aplikacji

Proporcje środka wyświetlającego powinny być odpowiednie, niezbyt cienkie ani zbyt grube. Zbyt rzadki środek będzie zbyt oleisty i podczas docierania w dolnych obszarach pojawią się czarne ślady, co utrudni określenie rzeczywistych wysokich punktów; jeśli środek będzie zbyt gęsty, opór podczas docierania będzie zbyt wysoki, co spowoduje zjawisko odbijania i wpłynie na jakość docierania. Zwykle, w przypadku zgrubnego skrobania, środek wyświetlający powinien być cieńszy; w przypadku dokładnego skrobania powinien być grubszy.

Środek do wyświetlania nie powinien być nakładany zbyt grubo ani zbyt cienko. Jeśli warstwa jest zbyt gruba, czarne ślady pojawią się również w dolnych obszarach, prowadząc do fałszywych wyników; jeśli jest zbyt cienka, wyświetlane punkty nie będą wyraźne, co utrudni znalezienie wysokich punktów podczas skrobania.

Przed nałożeniem środka wyświetlającego, powierzchnie narzędzia do docierania i skrobanej powierzchni powinny być czyste i suche. Jeśli na powierzchni znajdują się zanieczyszczenia, po docieraniu pojawią się czarne ślady, ale nie będą one wskazywać prawdziwych wysokich punktów, co doprowadzi do nieprawidłowych operacji podczas skrobania.

Gdy skrobanie osiągnie etap dokładnego skrobania, wymagane są wyraźne i widoczne punkty. W tym celu na płaszczyznę odniesienia narzędzia do docierania można nałożyć środek wyświetlający.

② Środki ostrożności dotyczące punktów docierania

Prawidłowe metody docierania mogą ujawnić rzeczywiste wysokie punkty na zeskrobanej powierzchni i uniknąć fałszywych punktów docierania. Dlatego podczas docierania standardowe narzędzia lub pasujące części nie powinny wystawać poza końce zeskrobanej powierzchni o więcej niż jedną trzecią długości przedmiotu obrabianego; również nacisk wywierany na narzędzia lub części nie powinien być zbyt duży, a czas docierania nie powinien być zbyt długi.

2) Proces skrobania

Zgrubne skrobanie

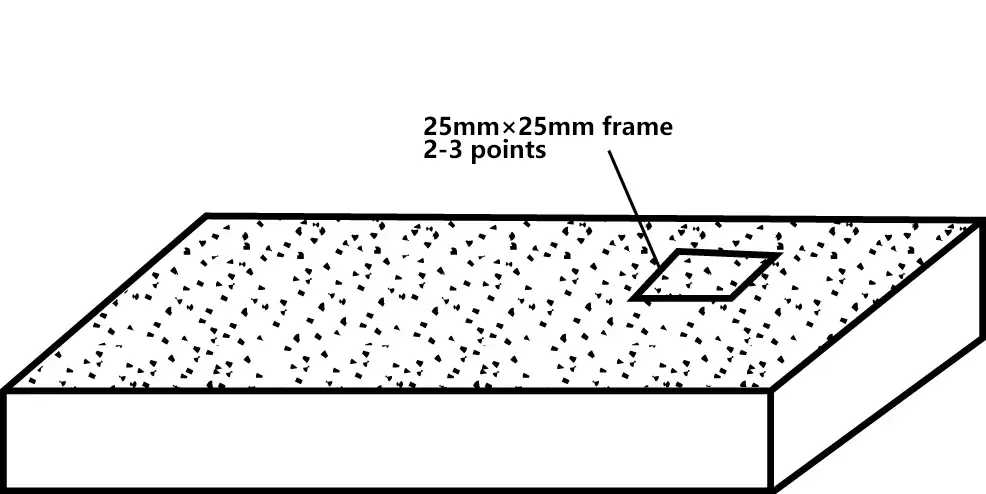

Jak pokazano na rysunku 17, głównym celem zgrubnego skrobania za pomocą zgrubnego skrobaka jest usunięcie warstwy tlenku na powierzchni metalu i spełnienie wymagań technicznych dotyczących płaskości. Zazwyczaj w przypadku powierzchni współpracujących (takich jak powierzchnie współpracujące przekładni) lub prowadnic podsystemu ruchomego (takich jak prowadnice tokarki poziomej), płaskość po zgrubnym skrobaniu powinna wynosić 0,02 mm. Po docieraniu za pomocą pasujących części lub standardowych narzędzi kontrolnych, wysokie punkty powinny być równomiernie rozłożone bez centralnego wysokiego i otaczającego niskiego zjawiska.

Sprawdzić za pomocą standardowej kwadratowej ramki 25 mm × 25 mm; powinny być widoczne 2-3 punkty. Aby spełnić ten wymóg techniczny skrobania, wysokie punkty (czarne i błyszczące plamy widoczne po docieraniu) powinny być mocno zeskrobane.

Krawędź zgrubnego skrobaka jest zazwyczaj prosta, tworząc szersze i dłuższe ślady skrobania, znane jako metoda długiego skrobania, w której ślady skrobania mogą się nakładać. Podczas wielokrotnego skrobania, ślady skrobania powinny być do siebie prostopadłe.

② Skrobanie drobnym skrobakiem

Dalsze zwiększanie liczby punktów styku na podstawie zgrubnego skrobania. Podczas skrobania należy stosować metodę krótkiego skrobania z krótszymi i węższymi śladami skrobania. Podczas wielokrotnego skrobania każdy kierunek skrobania powinien być spójny, a ostatnie ślady skrobania powinny przecinać poprzednie o 45° do 60°.

Aby poprawić skuteczność dokładnego skrobania, wysokie punkty (czarne i błyszczące plamy) powinny być mocno zeskrobane podczas skrobania, a otaczający obszar tych wysokich punktów powinien być również zeskrobany, aby odsłonić pod-wysokie punkty. Sprawdzić za pomocą standardowej kwadratowej ramki o wymiarach 25 mm × 25 mm; należy wyświetlić 12-15 punktów.

③ Dokładne skrobanie

Na podstawie dokładnego skrobania, należy dodatkowo użyć dokładnego skrobaka, aby poprawić płaskość obrabianej powierzchni części i dokładność styku pasujących części.

Podczas dokładnego skrobania należy skierować skrobak na wysokie punkty, usuwając największe i najjaśniejsze punkty, rozbijając średniej wielkości jasne punkty i pozostawiając małe punkty bez skrobania; ślady skrobania stają się krótsze i węższe, co wymaga, aby skrobane kwiaty miały jednolity rozmiar i krzyżowały się starannie. Sprawdzić za pomocą standardowej kwadratowej ramki o wymiarach 25 mm × 25 mm; należy wyświetlić więcej niż 20 punktów.

(2) Proces skrobania powierzchni zakrzywionych

W produkcji i naprawach głównych sprzętu ogólnego, skrobanie powierzchni zakrzywionych odnosi się głównie do skrobania łożysk ślizgowych, przy czym najbardziej powszechne jest skrobanie zintegrowanych promieniowych łożysk ślizgowych (tulei), dzielonych promieniowych łożysk ślizgowych (dzielonych tulei), wewnętrznych stożkowych zewnętrznych cylindrycznych łożysk ślizgowych (np. tulei tokarskich) i trzysegmentowych tulei w kształcie wachlarza (np. tulei szlifierskich).

Oprócz podobieństwa do wspomnianego powyżej procesu skrobania płaszczyzny, należy również zwrócić uwagę na następujące punkty dotyczące skrobania zakrzywionej powierzchni:

1) Przygotowanie do skrobania

① Szczegółowe zapoznanie się z wymaganiami technicznymi dotyczącymi montażu łożysk, takimi jak wymagania dotyczące luzu po montażu tulei; wymagania dotyczące montażu tulei dzielonych i metody regulacji luzu łożyska za pomocą podkładek regulacyjnych; wymagania dotyczące montażu i metody precyzyjnej regulacji wewnętrznych stożkowych zewnętrznych cylindrycznych tulei ślizgowych; metody osiowania tulei wachlarzowych itp.

② Zrozumienie wymagań dotyczących dokładności operacyjnej sprzętu, stosowanie odpowiednich narzędzi kontrolnych w celu sprawdzenia odpowiedniej dokładności geometrycznej oraz prowadzenie szczegółowej dokumentacji.

Aby spełnić wymagania dokładności operacyjnej sprzętu, wewnętrzne i zewnętrzne powierzchnie łożysk ślizgowych są zazwyczaj szlifowane, a dokładność geometryczna (taka jak okrągłość, współosiowość, równoległość, prostopadłość do części o ruchu względnym itp.) jest już bliska wymaganej precyzji. Niezbędne kontrole wyjaśniają cel skrobania i naddatek na skrobanie, ułatwiając sformułowanie planu skrobania.

2) Przygotowanie narzędzi i sprzętu

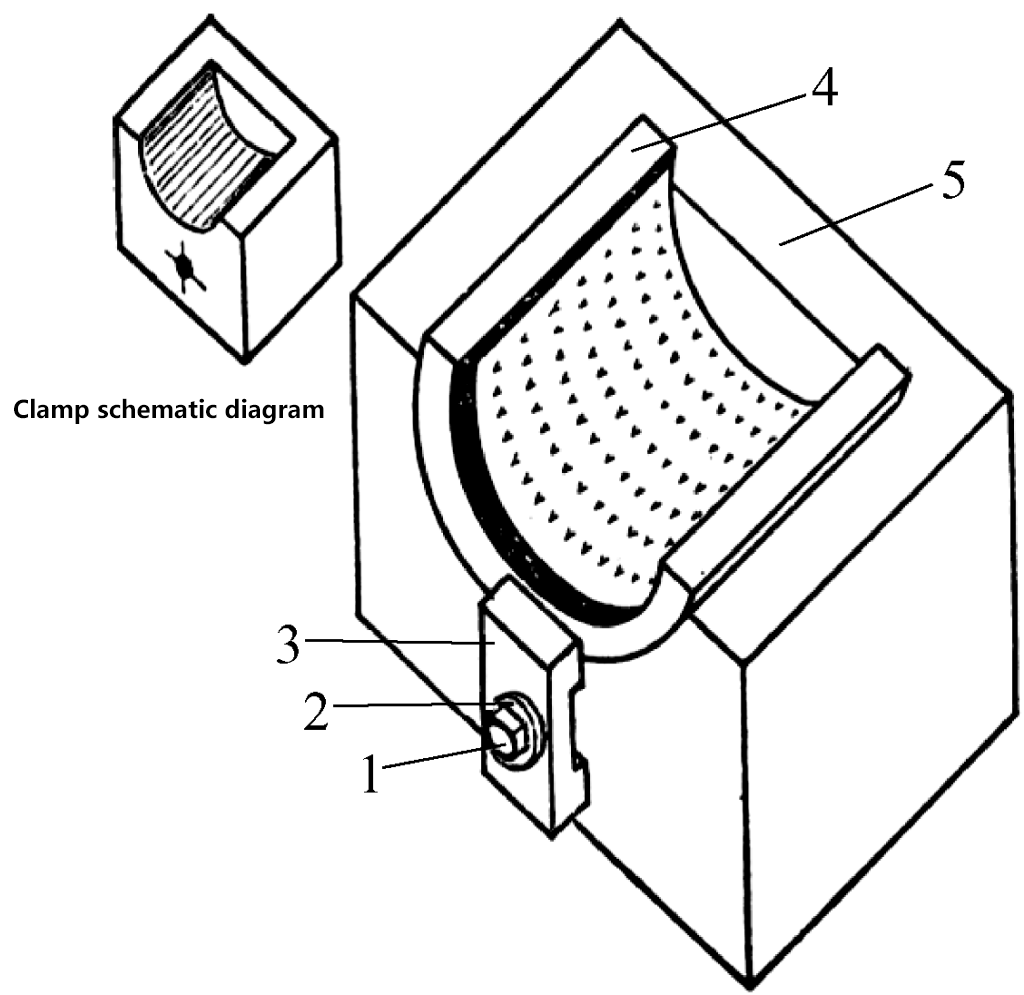

Oprócz przygotowania skrobaków i różnych precyzyjnych narzędzi pomiarowych, szczególną uwagę należy zwrócić na przygotowanie niezbędnych przyrządów i narzędzi mocujących (form) do skrobania zakrzywionych powierzchni.

W niektórych sytuacjach (np. gdy wał połączony z łożyskiem jest ciężki lub niewygodnie umiejscowiony do skrobania), standardowy wał o tej samej średnicy co łożysko może być użyty jako "atrapa wału" podczas zgrubnego skrobania. Wał prototypowy jest zwykle poddawany precyzyjnemu szlifowaniu. Podczas skrobania łożyska można to zrobić na tym wale pomocniczym.

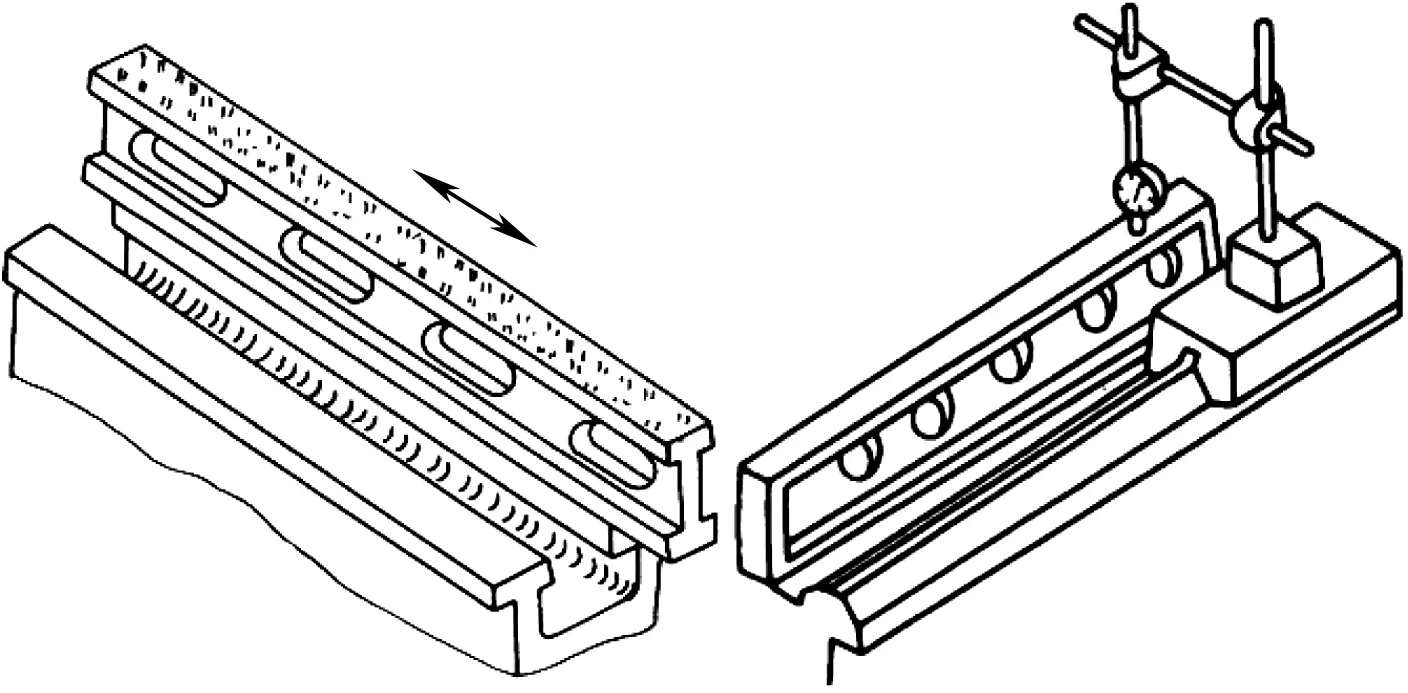

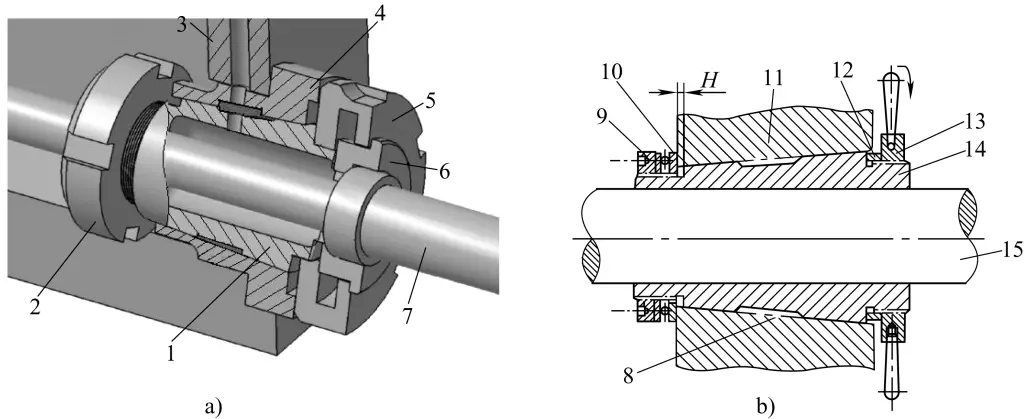

W przeciwieństwie do skrobania powierzchni płaskich, metoda mocowania łożyska ma bezpośredni wpływ na jakość skrobania. Jeśli łożysko nie zostanie prawidłowo umieszczone lub zamocowane podczas skrobania, odkształci się, poważnie wpływając na jakość. Rysunek 18 przedstawia powszechnie stosowane przyrządy do skrobania.

1-Wkręt

2-Washer

Płytka 3-ciśnieniowa

4-Workpiece

Korpus z 5 zaciskami

3) Typowy proces skrobania łożysk

① Proces skrobania łożysk dzielonych

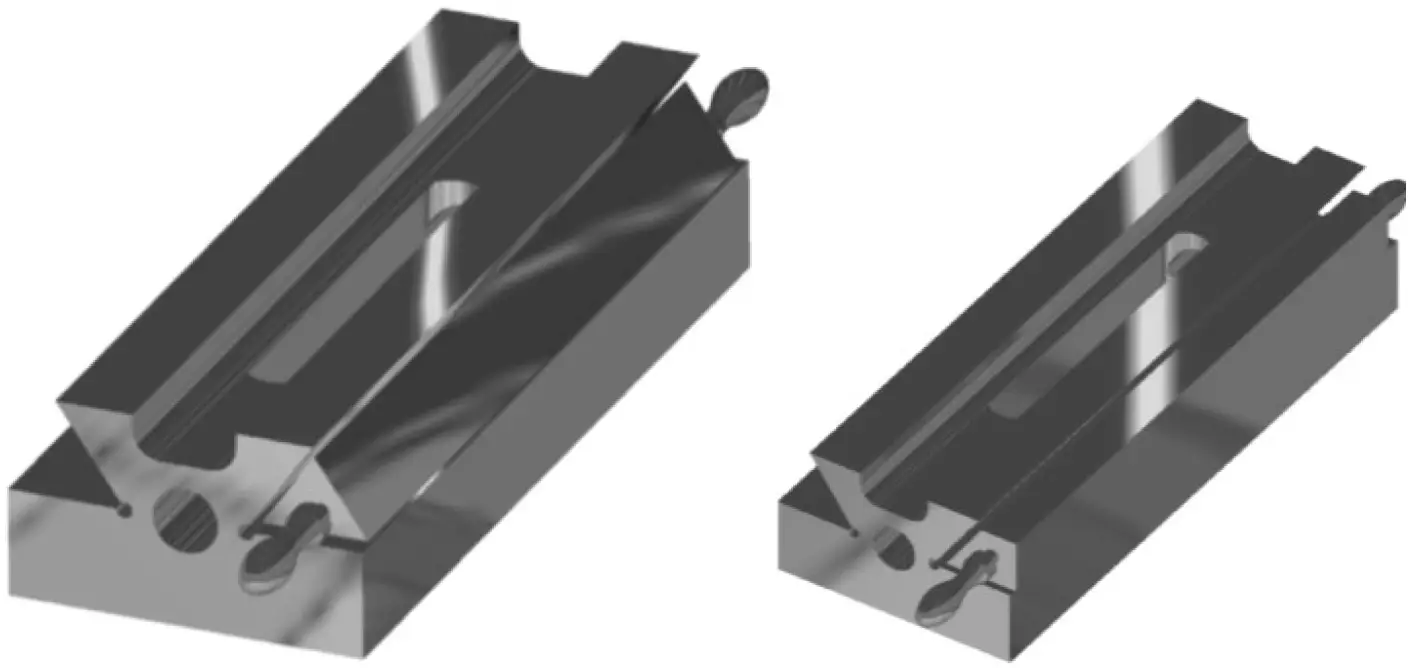

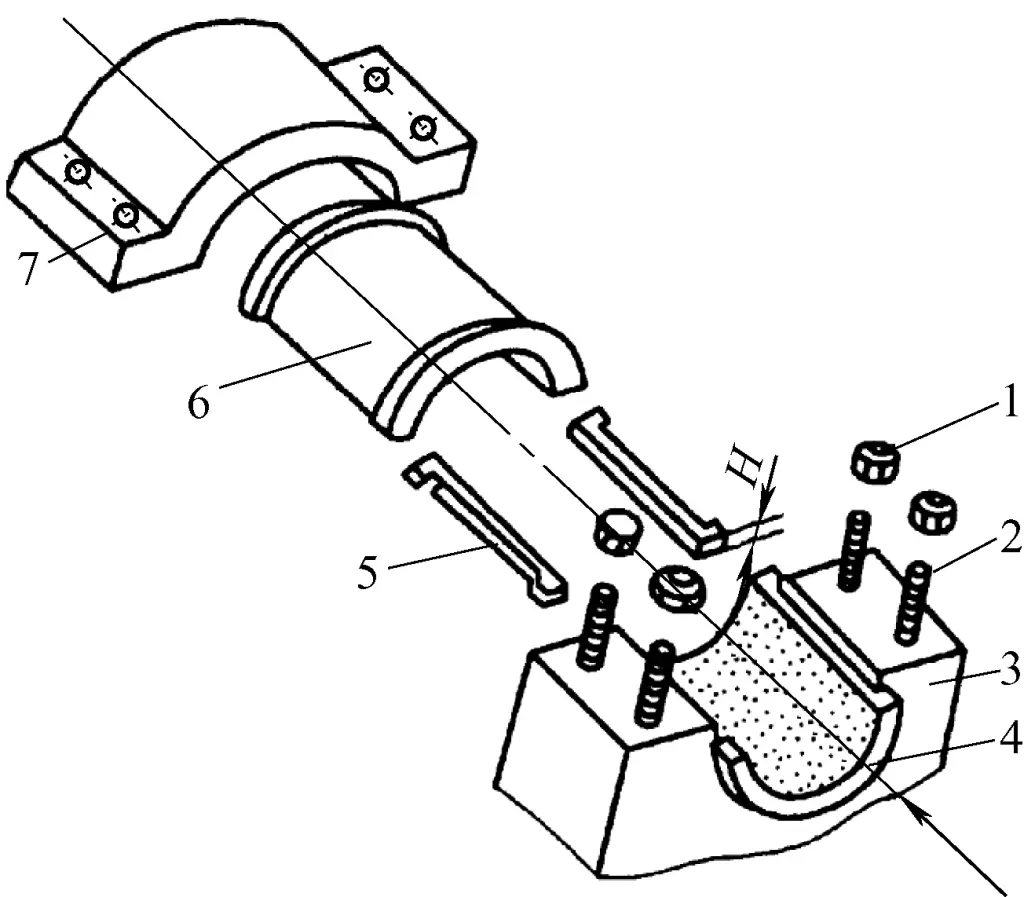

Strukturę łożysk ślizgowych dzielonych przedstawiono na rysunku 19.

1-Nut

Kołek rozporowy z 2 końcówkami

3-łożyskowa obudowa

4-Dolne łożysko

5-Podkładka regulacyjna

6-Górne łożysko

7-łożyskowa nasadka

W zależności od wymagań wydajnościowych sprzętu, precyzja wymagana do skrobania łożysk jest różna. W przypadku ciężkich maszyn o wysokich wymaganiach dotyczących precyzji obrotu wrzeciona, wał i łożysko muszą mieć dobrą dokładność styku, aby zwiększyć sztywność przekładni, zmniejszyć wibracje i poprawić płynność przekładni. Dodatkowo, pomiędzy wałem a łożyskiem muszą istnieć ścisłe luzy górne i boczne, aby utworzyć hydrodynamiczny film olejowy. Dlatego też podczas skrobania należy wziąć pod uwagę dokładność styku między wałem a łożyskiem (obszary styku, powierzchnię styku i liczbę punktów styku) oraz luzy.

Przycinanie tylnej części łożyska. Tył łożyska dzielonego powinien mieć dobry kontakt z otworem obudowy łożyska. W przeciwnym razie, podczas pracy, pod wpływem siły czopa mogą wystąpić wibracje lub nawet odkształcenie łożyska. Dlatego też, jeśli nie spełnia ono wymagań podczas kontroli, tył łożyska powinien zostać ponownie zeskrobany przy użyciu otworu w oprawie jako punktu odniesienia.

Zgrubne skrobanie otworu łożyska. Celem zgrubnego skrobania otworu łożyska jest wyeliminowanie deformacji otworu wewnętrznego łożyska, skorygowanie powierzchni styku między łożyskiem a wałem oraz zwiększenie powierzchni styku. Podczas zgrubnego skrobania otworu łożyska, łożysko można zacisnąć w imadle za pomocą miękkiej gumowej podkładki. Po zeskrobaniu, łożysko można zamontować na pasującym wale w celu oznaczenia powierzchni styku lub można je zamontować w obudowie łożyska i zeskrobać za pomocą pasującego wału.

Środki ostrożności podczas używania wałka do oznaczania łożyska po zamontowaniu go w obudowie łożyska są następujące:

- Nałóż środek czyszczący na wewnętrzne powierzchnie górnego i dolnego łożyska.

- Zmontować wał współpracujący, górne łożysko, dwustronny sworzeń i pokrywę łożyska.

- Dokręć nakrętki. Podczas wstępnego zgrubnego skrobania, jeśli nakrętki są zbyt mocno dokręcone, wał będzie miał trudności z obracaniem się. Dlatego na początku zgrubnego skrobania należy lekko dokręcić nakrętki podczas obracania współpracującego wału, dostosowując grubość podkładek, aby zapewnić obracanie się wału z odpowiednią siłą.

- Podobnie jak w przypadku skrobania powierzchni płaskich, podczas skrobania zgrubnego należy skupić się na ciemniejszych i bardziej błyszczących obszarach, które pojawiają się na wewnętrznej powierzchni łożyska po wstępnym oznaczeniu.

- Po pewnym czasie zgrubnego skrobania, użyj szczelinomierza do pomiaru luzu górnego i bocznego między wałem a łożyskiem. Gdy rozkład punktów styku jest równomierny (4-7 punktów na 25 mm × 25 mm), luzy górne i boczne powinny być również zbliżone do wymagań technicznych sprzętu.

- W szczególności, w maszynach do dużych obciążeń, aby zapobiec zatarciu wrzeciona, dolne łożysko na przedłużonym końcu wrzeciona może zostać nieco obniżone.

Dokładne skrobanie otworu łożyska. Celem dokładnego skrobania wewnętrznego otworu łożyska jest: po pierwsze, zwiększenie liczby punktów styku między wałem a wewnętrznym otworem łożyska (10-15 punktów na 25 mm × 25 mm), przy czym punkty stają się mniejsze i równomiernie rozłożone; po drugie, po dokładnym skrobaniu, użyj szczelinomierza do pomiaru luzu górnego i bocznego wału, aby spełnić określone wymagania sprzętu.

Podczas procesu dokładnego skrobania, grubość podkładek pomiędzy górnym i dolnym łożyskiem powinna być stopniowo zmniejszana; siła dokręcania nakrętek po zamontowaniu łożyska w otworze oprawy powinna stopniowo wzrastać. Siła nie powinna być jednak nadmierna (powinno być możliwe ręczne obrócenie wału), aby zapobiec tworzeniu "fałszywych punktów" podczas znakowania.

Podobnie jak w przypadku skrobania płaskich powierzchni, podczas skrobania ślady narzędzia powinny być skrzyżowane; ciemne i błyszczące punkty powinny być mocno zeskrobane, podczas gdy obszary wokół wysokich punktów powinny być lekko zeskrobane, aby umożliwić pojawienie się kolejnych wyższych punktów.

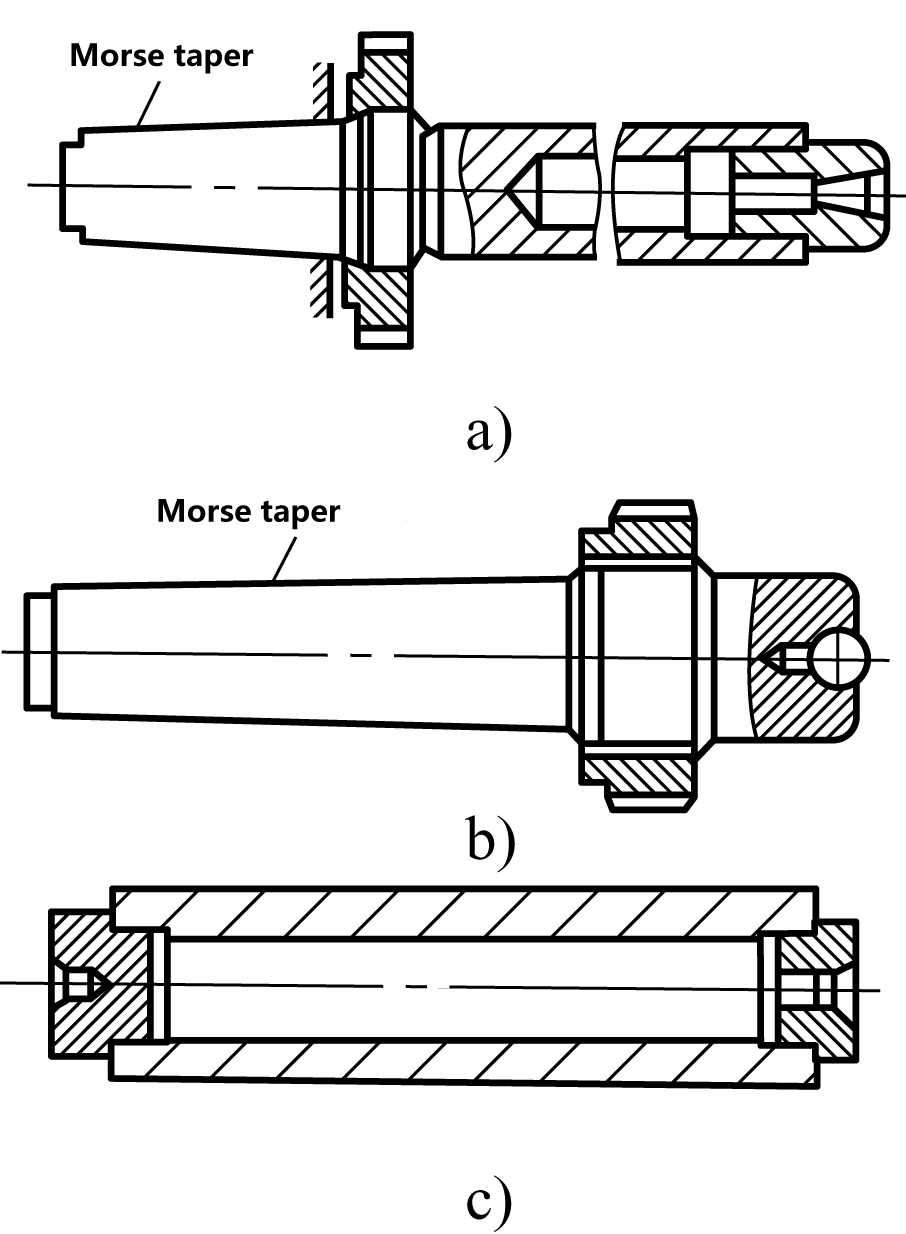

② Proces skrobania dla zewnętrznych łożysk ślizgowych stożkowych z filarem wewnętrznym

Po pierwsze, kolejność skrobania.

Jak pokazano na rysunku 20a, łożyska ślizgowe z zewnętrznym stożkiem filaru wewnętrznego są powszechnie stosowane w napędach wrzecion obrabiarek. Sekwencja naprawy przez skrobanie dla łożysk ślizgowych z zewnętrznym stożkiem słupka wewnętrznego polega na tym, aby najpierw użyć pasującego wału jako przyrządu do skrobania wewnętrznego otworu łożyska, aby spełnić wymagania dotyczące precyzji obrotu; następnie skrobać zewnętrzny stożek łożyska, aby dopasować go do otworu skrzynki wrzeciona (w przypadku nowych łożysk zewnętrzna powierzchnia stożka powinna być skrobana przy użyciu otworu podstawy maszyny jako odniesienia) z wyświetlaniem 4 punktów na 25 mm.

1 Wewnętrzna tuleja łożyskowa

2-nakrętka tylna

3-Otwór obudowy łożyska

4-tuleja łożyska zewnętrznego

5-Przednia nakrętka

6-Tuleja regulacyjna

7-Shaft

8 punktów styku

9-Nut

Łożysko kulkowe wzdłużne 10

11-wrzecionowa skrzynka

Tuleja 12

13-Nakrętkapannera

14-łożyskowy

15-Wrzeciono główne

Jak pokazano na rysunku 20b, po zeskrobaniu zewnętrznej powierzchni stożkowej i wewnętrznego otworu obudowy, zdejmij nakrętkę kluczową i tuleję, zablokuj łożysko w otworze skrzynki wrzeciona, a następnie lekko zeskrob wewnętrzny otwór łożyska, aby dopasować go do wrzeciona.

Następnie wymagania techniczne dotyczące skrobania otworu wewnętrznego.

Po pierwsze, aby dostosować się do charakterystyki szybkiej pracy obrabiarki, po zeskrobaniu wewnętrznego otworu, punkty styku na obu końcach łożyska powinny być twarde i gęste, podczas gdy punkty styku w środku otworu łożyska mogą być bardziej miękkie i rzadsze. W ten sposób łatwo tworzy się klin olejowy, który stabilizuje wał podczas pracy. Po precyzyjnym zeskrobaniu wewnętrznego otworu, na obu końcach powinno znajdować się od 14 do 17 punktów styku w obrębie 25 mm.

Po drugie, aby dostosować się do charakterystyki pracy obrabiarki pod dużym obciążeniem, punkty styku na powierzchni obciążenia łożyska powinny być odpowiednio gęste, aby zwiększyć jego odporność na zużycie i pozostawić pewien margines na zatopienie wrzeciona po zużyciu. Po zeskrobaniu otworu łożyska wrzeciona tokarki, punkty styku zwykle mają rozkład "diamentowy".

③ Środki ostrożności dotyczące skrobania otworu wewnętrznego.

- Jeśli zarówno przednie, jak i tylne łożyska są konstrukcjami tulejowymi, wówczas przednie i tylne łożyska muszą być skrobane jednocześnie, aby zapewnić ich współosiowość.

- Podczas skrobania punktów styku należy obrócić wał o 3 do 5 obrotów w tym samym kierunku, co obroty wrzeciona. Następnie wyciągnij wał, zdejmij łożysko i zeskrob punkty z dużych plam w kształt łańcucha, aż staną się rozproszonymi punktami.

- Jeśli tylne łożysko jest łożyskiem tocznym, należy wykonać żelazną tuleję zastępującą łożysko toczne jako tuleję centrującą.

- Podczas końcowego dokładnego skrobania otworu łożyska, sąsiednie ślady noża powinny być skrobane krzyżowo co dwa przejścia. Gdy plamy staną się równe, stopniowo rozjaśniaj i skracaj ślady noża, a plamy powinny mieć kształt małych czworokątów lub wielokątów, aby uniknąć długich pasów.

3. Podstawowe techniki skrobania

(1) Skrobanie płaskich powierzchni

1) Podstawowy proces skrobania płaskich powierzchni

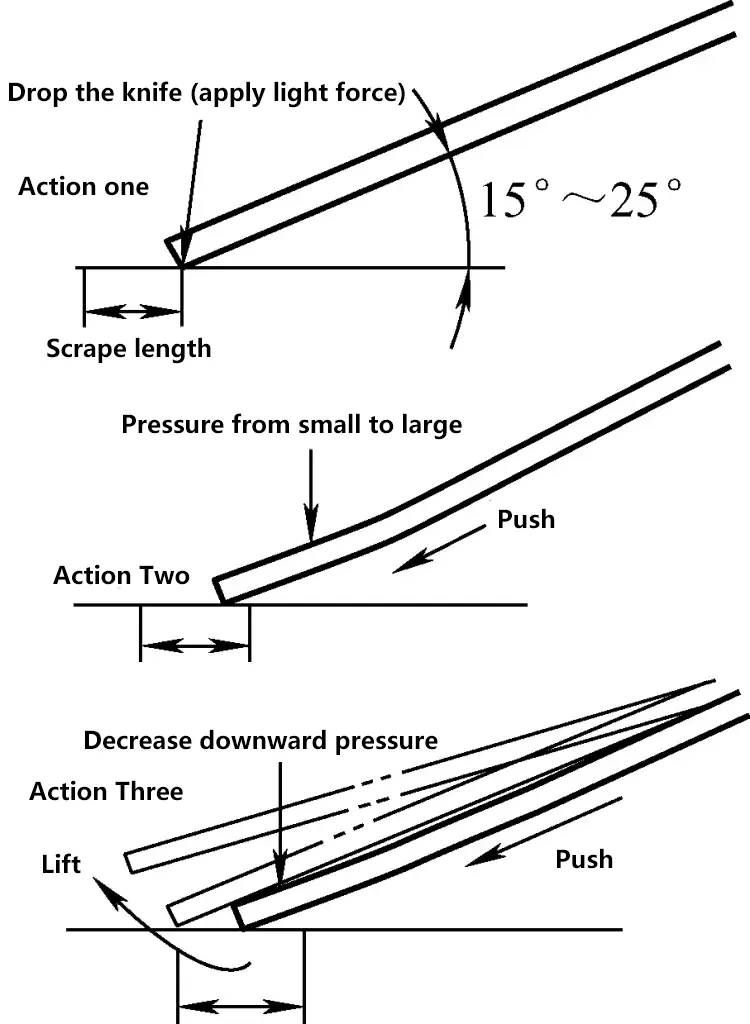

Podstawowy proces skrobania płaskich powierzchni obejmuje głównie etapy opuszczania noża, dociskania noża, pchania noża i podnoszenia noża. Czas na wykonanie czynności skrobania jest bardzo krótki, więc czynności te muszą być ciągłe i wykonywane w jednym cyklu.

Kluczowe techniki skrobania to: delikatne opuszczanie noża (bez śladów wibracji, kąt opuszczania 15°-25°), równomierne dociskanie i pchanie (bez bocznego przechylania skrobaka, nacisk zmienia się stopniowo od małego do dużego) oraz szybkie podnoszenie noża (bez śladów ostrza).

Jak pokazano na rysunku 21, proces działania podczas skrobania płaskich powierzchni.

2) Metoda skrobania ręcznego i metoda skrobania pchanego

① Metoda skrobania ręcznego

Jak pokazano na rysunku 22, podstawowe umiejętności skrobania ręcznego. Podczas skrobania prawa ręka zazwyczaj trzyma uchwyt, lewa ręka chwyta ostrze, a dłoń naciska na przedni koniec skrobaka około 50 mm od krawędzi.

Podczas skrobania, po wyrównaniu ostrza z obszarem skrobania, należy nacisnąć skrobak lewą ręką, powodując lekkie odkształcenie ostrza. Następnie obie ręce popychają skrobak do przodu na długość śladu ostrza i szybko podnoszą skrobak. W trakcie całego procesu fazy naciskania, pchania i podnoszenia są wykonywane w jednym ruchu. Metoda skrobania ręcznego wymaga użycia mniejszej siły i skrobania, dzięki czemu nadaje się do wykańczania powierzchni małych części.

② Metoda skrobania push

W obecnej operacji skrobania pchanego postawa i postawa są prawie takie same, z różnicami w sposobie trzymania skrobaka i użyciu siły ręki.

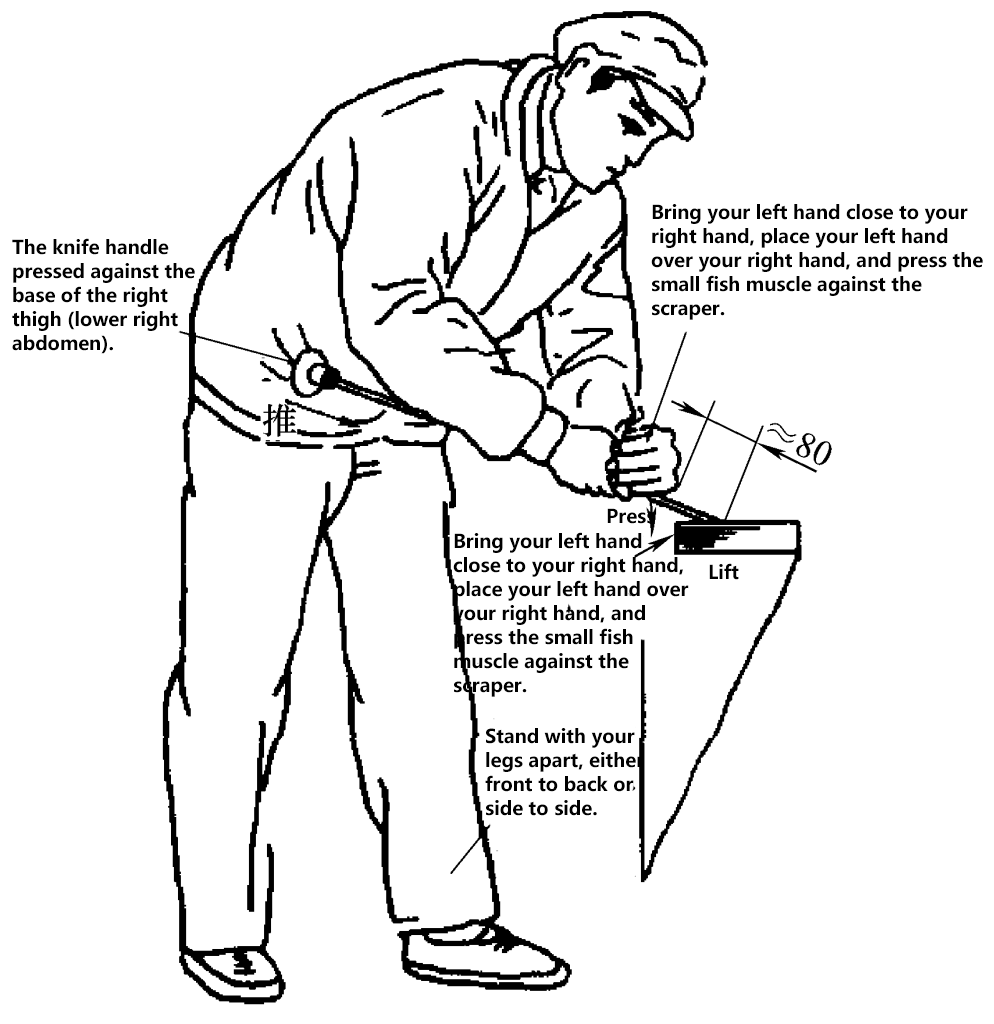

Push scraping metoda pierwsza:

Jak pokazano na rysunku 23, umieść uchwyt skrobaka na prawym mięśniu brzucha, trzymając ostrze obiema rękami. Lewa ręka znajduje się z przodu, około 80 mm od krawędzi ostrza (odległość tę można dostosować do wzrostu operatora). Podczas skrobania obie ręce naciskają skrobak w dół (prawa ręka wywiera mniejszy nacisk), wykorzystując siłę nóg i bioder, aby popchnąć skrobak do przodu, wyrównując go z punktami styku.

W momencie pchnięcia do przodu, prawa ręka kieruje kierunek skrobaka, podczas gdy lewa ręka szybko podnosi skrobak, usuwając kawałek metalu z powierzchni, kończąc skrobanie jednym pchnięciem. Metoda ta polega głównie na kontrolowaniu nacisku skrobaka lewą ręką, umożliwiając regulację ilości skrawania podczas zgrubnego, dokładnego i precyzyjnego skrobania poprzez regulację nacisku lewej ręki.

Push scraping metoda druga:

Jest to najczęściej stosowana operacja skrobania płaskich powierzchni. Jak pokazano na rysunku 24, w tej metodzie prawa ręka trzyma skrobak, a lewa ręka jest umieszczona na prawej ręce, naciskając skrobak. Ponieważ obie ręce znajdują się blisko siebie i wywierają nacisk na określony punkt skrobaka, przednia część znacznie się wygina, co skutkuje większą ilością cięcia, odpowiednią do zgrubnego skrobania miękkich materiałów.

Po tym opisie, kluczowe techniki push scrapingu zostały podsumowane w następujący sposób:

Stań stabilnie z rozstawionymi stopami, pochyl się do przodu w talii;

Przytrzymaj uchwyt skrobaka brzuchem (prawa dolna strona);

Steruj skrobakiem prawą ręką, opuszczając ostrze delikatnie i płasko;

Naciśnij lewą ręką w dół, wypchnij do przodu talię i nogi;

Szybko podnieś prawą ręką, natychmiast kończąc akcję.

Push scraping metoda trzecia:

Podobnie jak w powyższych dwóch działaniach, różnica polega na zmianach sił przykładanych przez obie ręce do ostrza. W tej metodzie lewa ręka znajduje się z przodu, a prawa z tyłu, trzymając ostrze, a po wyrównaniu krawędzi skrobaka z wysokim punktem, prawa ręka lekko unosi ostrze w pewnym punkcie, podczas gdy lewa ręka naciska na skrobak, powodując lekkie zgięcie przedniej części ostrza podczas skrobania.

W porównaniu do dwóch powyższych metod, największą zaletą tej metody skrobania jest delikatne opuszczanie ostrza, szybkie podnoszenie ostrza i krótkie ślady ostrza. Jednak ze względu na mniejszy nacisk skrobania i wymagany większy wysiłek, jest ona najbardziej odpowiednia do skrobania precyzyjnego.

(2) Kluczowe techniki skrobania zakrzywionych powierzchni

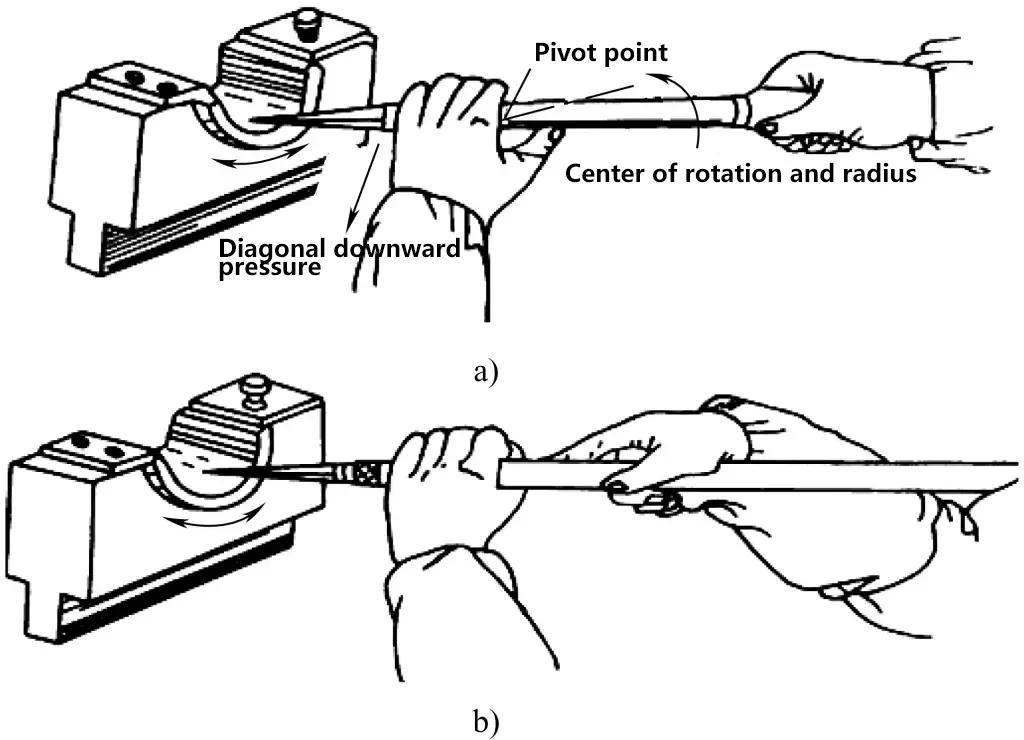

Jak pokazano na rysunku 25a, skrobanie zakrzywionych powierzchni wymaga skoordynowanych ruchów obu rąk.

a) Pierwsza operacja skrobania zakrzywionej powierzchni

b) Druga operacja skrobania zakrzywionej powierzchni

Podczas skrobania wyrównaj przednią krawędź skrobaka z wysokim punktem, wykonaj lewą ręką skośny nacisk wzdłuż stycznej łuku wewnętrznego, podczas gdy prawa ręka trzyma uchwyt. Użyj lewej ręki jako punktu obrotu dla ruchu okrężnego, prowadząc skrobak wzdłuż wewnętrznego łuku.

Dlatego też, z perspektywy zasady działania, przednia krawędź skrobaka wykonuje zarówno ruch obrotowy kontrolowany przez prawą rękę (lekki obrót wokół osi skrobaka), jak i ruch wahadłowy wzdłuż wewnętrznego łuku kontrolowany przez lewą rękę, co skutkuje spiralnym ruchem przedniej krawędzi skrobaka podczas skrobania.

Jak pokazano na rysunku 25b, umieść tylną część ostrza skrobaka i uchwytu na ramieniu i użyj obu rąk, aby chwycić ostrze do skrobania zakrzywionych powierzchni, stosując te same zasady, co powyżej.

Podobnie jak w przypadku skrobania powierzchni płaskich, skrobanie powierzchni zakrzywionych również wymaga: delikatnego opuszczania ostrza, stabilnego dociskania i szybkiego podnoszenia ostrza.

4. Analiza wad powierzchni skrobania

Tabela 2 Analiza defektów powierzchni skrobania

| Typ usterki | Przyczyny usterek |

| Skrobanie dołów | 1) Nieprawidłowy kąt zaklinowania skrobaka, zbyt mały kąt zaklinowania podczas dokładnego lub precyzyjnego skrobania; 2) Zbyt duży kąt prześwitu skrobaka; 3) Nadmierne ciśnienie skrobania; 4) Zbyt długie skrobanie śladów, zbyt wolne podnoszenie skrobaka |

| Ślady po skrobaniu | 1) Zbyt duży spadek skrobaka; 2) Podczas skrobania płaskiego ostrze nie jest płaskie, co oznacza, że między ostrzem a powierzchnią skrobiącą występuje kąt. Podczas skrobania zakrzywionej powierzchni kąt zakrzywionego skrobaka jest nieprawidłowy; 3) Rozkład materiału na powierzchni zgarniającej jest nierównomierny. |

| Ślady po nożu do skrobania Pojawiają się nitkowate ślady | 1) Na skrobaku znajduje się wycięcie; 2) Lokalny materiał jest zbyt twardy; 3) Twarde przedmioty przywierają do ostrza skrobaka; 4) Twarde przedmioty są uwięzione między narzędziem polerskim a polerowanym przedmiotem obrabianym lub na krawędzi narzędzia polerskiego znajdują się zadziory. |

5. Wymagania dotyczące bezpieczeństwa skrobania

- Przed skrobaniem należy usunąć ostre krawędzie i zadziory z obrabianego przedmiotu; podczas skrobania należy zwrócić szczególną uwagę na pozycję i siłę noża w pobliżu ostrych narożników, aby uniknąć obrażeń ramienia spowodowanych bezwładnością.

- Podczas skrobania dużych elementów, które muszą być przenoszone lub dopasowywane, należy zwrócić uwagę na bezpieczeństwo podnoszenia i umieszczania.

- Podczas skrobania należy odpowiednio wyregulować względną pozycję między operatorem a obrabianym przedmiotem. Jeśli wysokość jest niewystarczająca, należy użyć drewnianej deski do podparcia, ale należy upewnić się, że deska jest stabilna po regulacji, aby operator mógł bezpiecznie zastosować siłę skrobania i zapobiec upadkom.

- Podczas skrobania do krawędzi przedmiotu obrabianego należy kontrolować nacisk i siłę nacisku, aby zapobiec przypadkowemu przesunięciu do przodu zarówno osoby, jak i noża z powodu nadmiernej siły.

- Skrobaki powinny być odpowiednio przechowywane po użyciu i nie powinny być używane jako łomy.