I. Podstawowa wiedza o procesach

1. Zasada szlifowania i formy cięcia

Szlifowanie to operacja, w której proszek ścierny lub materiał ścierny jest osadzany lub powlekany na powierzchni narzędzia szlifierskiego lub przedmiotu obrabianego w celu obróbki mikroskrawaniem, jak pokazano na rysunku 1.

Jako specjalna forma obróbki, cząstki ścierne działają jak liczne małe narzędzia tnące do fizycznego cięcia przedmiotu obrabianego. W przypadku stosowania chemicznych materiałów ściernych (takich jak materiały ścierne na bazie tlenku chromu i kwasu stearynowego), mogą one również polerować obrabiane materiały.

Zasada polerowania podczas proces szlifowania wiąże się ze wzrostem temperatury szlifowanego materiału w wyniku tarcia i cięcia. Ciepło skrawania nie jest łatwo odprowadzane, co powoduje szybkie tworzenie się cienkiej warstwy tlenku na powierzchni obrabianego metalu w kontakcie z powietrzem (warstwa tlenku tworzy się na stali w ciągu 0,05 s, a na ołowiu w ciągu 0,04 s). Użycie chemicznych materiałów ściernych może usunąć tę warstwę tlenku podczas szlifowania, umożliwiając ciągłe tworzenie i usuwanie warstwy tlenku, tym samym stale zmniejszając wartość chropowatości powierzchni i polerując obrabiany przedmiot.

Po szlifowaniu dokładność wymiarowa części może osiągnąć od 0,001 do 0,005 mm, a wartość chropowatości powierzchni może osiągnąć Ra0,2 do 0,05 μm. W międzyczasie poprawia się również odporność na zużycie i korozję części.

Z powyższego wynika, że formy szlifowania można podzielić na trzy rodzaje:

(1) Metoda szlifowania osadzonego

Cząstki ścierne są równomiernie rozprowadzane na powierzchniach roboczych dwóch narzędzi szlifierskich, które są następnie szlifowane względem siebie, dzięki czemu cząstki ścierne są bezpośrednio osadzane na powierzchni roboczej narzędzia szlifierskiego. To narzędzie szlifierskie może być następnie użyte do szlifowania przedmiotu obrabianego (podczas szlifowania do powierzchni szlifierskiej można dodać trochę oleju).

Największą zaletą tego narzędzia szlifierskiego jest to, że cząstki są mocno osadzone jak wiele małych ostrzy jednocześnie skrobiących powierzchnię przedmiotu obrabianego. W operacjach szlifowania wielkość skrawania jest stosunkowo duża, zwykle sięgająca kilku mikrometrów, przy wysokiej dokładności wymiarowej skrawania. Wadą tego rozwiązania jest niska wydajność cięcia i zazwyczaj nadaje się ono do szlifowania części o ogólnych wymaganiach dotyczących precyzji.

(2) Metoda szlifowania powłoki

Szlifowanie nasypowe polega na nakładaniu materiału ściernego na powierzchnię przedmiotu obrabianego lub narzędzia szlifierskiego. Ze względu na obecność płynu szlifierskiego, cząstki ścierne posiadają pewien stopień płynności. W porównaniu z czysto wielokrawędziowym działaniem szlifowania osadzonego, materiał ścierny ma również wpływ na toczenie i tarcie na powierzchni przedmiotu obrabianego. W związku z tym, przy założeniu wystarczającej ilości płynu szlifierskiego, wydajność cięcia jest wyższa i łatwo jest osiągnąć niższą wartość chropowatości powierzchni. Ogólnie nadaje się do szlifowania części o średnich wymaganiach dotyczących precyzji.

(3) Polerowanie

Szlifowanie chemicznymi materiałami ściernymi, koncentrujące się na cięciu, przy jednoczesnym wykorzystaniu ich właściwości szlifowania chemicznego, głównie do polerowania.

2. Narzędzia szlifierskie

(1) Materiały ścierne

1) Typowe rodzaje materiałów ściernych i ich zastosowania

Tabela 1 Typowe rodzaje materiałów ściernych i ich zastosowania

| Rodzaje materiałów ściernych | Nazwa materiału ściernego | Zakres zastosowań |

| Seria z tlenkiem aluminium | Brązowy stopiony tlenek glinu | Stosowany głównie do zgrubnego i precyzyjnego szlifowania żeliwa, stali i mosiądzu |

| Biały stopiony tlenek glinu | Stosowany głównie do precyzyjnego szlifowania stali hartowanej, stali szybkotnącej, stali wysokowęglowej i części cienkościennych. | |

| Tlenek chromu | Stosowany głównie do szlifowania narzędzi pomiarowych, części przyrządów i powierzchni wymagających niskiej wartości chropowatości powierzchni. | |

| Monokrystaliczny tlenek glinu | Stosowany głównie do szlifowania materiałów o wysokiej wytrzymałości i twardości. | |

| Seria Carbide | Czarny węglik | Stosowany głównie do szlifowania odlewów z czarnej miedzi, odlewów z brązu, odlewów aluminiowych, odlewów, marmuru, granitu, ceramiki i szkła. |

| Węglik aluminium | Stosowany głównie do szlifowania węglika spiekanego, stali hartowanej itp. | |

| Węglik boru | Stosowany głównie do szlifowania elementów wykonanych z węglika spiekanego, stali hartowanej, szkła optycznego i kamieni szlachetnych, szczególnie nadaje się do szlifowania zgrubnego elementów o większym naddatku | |

| Diament | Syntetyczny diament | Stosowany głównie do zgrubnego i precyzyjnego szlifowania węglika spiekanego, syntetycznych kamieni szlachetnych, półprzewodników i innych kruchych materiałów o wysokiej twardości. |

| Inne serie tlenków | Tlenek żelaza | Precyzyjne szlifowanie i polerowanie stali, żelaza, szkła i innych materiałów |

| Tlenek chromu |

2) Typowe modele i zastosowania materiałów ściernych

Proszki ścierne są zwykle używane do szlifowania zgrubnego; im większa liczba ziaren, tym drobniejszy materiał ścierny. Mikroproszki są zwykle używane do szlifowania półprecyzyjnego i precyzyjnego; im mniejsza liczba, tym drobniejsze ziarno, jak pokazano w tabeli 2.

Tabela 2 Popularne modele materiałów ściernych

| Wielkość cząstek szlifierskich | Użycie | Osiągalna chropowatość powierzchni Ra/μm |

| F100~F220 (proszek) | Szlifowanie zgrubne części ogólnych | 3.2~0.04 |

| F280 lub F320~F400 (mikroproszek) | Proces szlifowania zgrubnego części ogólnych | 0.2~0.1 |

| F500~F800 (mikroproszek) | Szlifowanie dokładne części ogólnych, szlifowanie półdokładne części precyzyjnych | 0.1~0.05 |

| F1000 lub F1200 poniżej (mikroproszek) | Szlifowanie precyzyjne części | 0,05 lub drobniejsze |

(2) Środek szlifierski

Podczas ręcznego przygotowywania środków szlifierskich należy dokonać rozsądnego wyboru wielkości cząstek ściernych (patrz Tabela 1), a następnie zmieszać je z pewną proporcją kwasu stearynowego, oleju rozcieńczającego (nafty, benzyny, oleju silnikowego) itp.

Do przygotowania gruboziarnistego środka mielącego można użyć 8% (ułamek masowy, taki sam jak poniżej) materiału ściernego (proszku do mielenia lub mikroproszku), 4% kwasu stearynowego, 8% kwasu oleinowego, 40% oleju transformatorowego i nafty, plus niewielka ilość wosku pszczelego itp. W przypadku drobnego mielenia kwas oleinowy nie jest dodawany, stosuje się więcej nafty.

Dzięki ciągłej promocji i stosowaniu technologii szlifowania, pasta szlifierska wykonana z materiału ściernego, płynu smarującego i kwasu stearynowego jest obecnie szeroko stosowana. Podczas użytkowania pasta szlifierska jest rozcieńczana olejem silnikowym, a następnie używana. Typowe składniki pasty szlifierskiej obejmują diamentowy materiał ścierny 40%, tlenek chromu 20%, kwas stearynowy 25%, olej kondensatorowy 10% i naftę. Podczas używania należy zapoznać się z odpowiednimi informacjami o produkcie.

(3) Narzędzia do docierania

1) Materiał narzędzia do docierania

Zasada doboru narzędzi do docierania polega na tym, że twardość materiału narzędzia powinna być niższa niż twardość materiału ściernego, a generalnie miękkie i odporne na zużycie materiały sprawdzają się lepiej. Wśród nich żeliwo sferoidalne, stal niskowęglowa, miedź i aluminium nadają się głównie do osadzania narzędzi do docierania, stop Babbitt nadaje się do precyzyjnego szlifowania łożysk, szkło i tkaniny poliestrowe są używane głównie do polerowania, podczas gdy materiały z twardego drewna i narzędzia do docierania skóry nadają się głównie do polerowania metali nieżelaznych. metale.

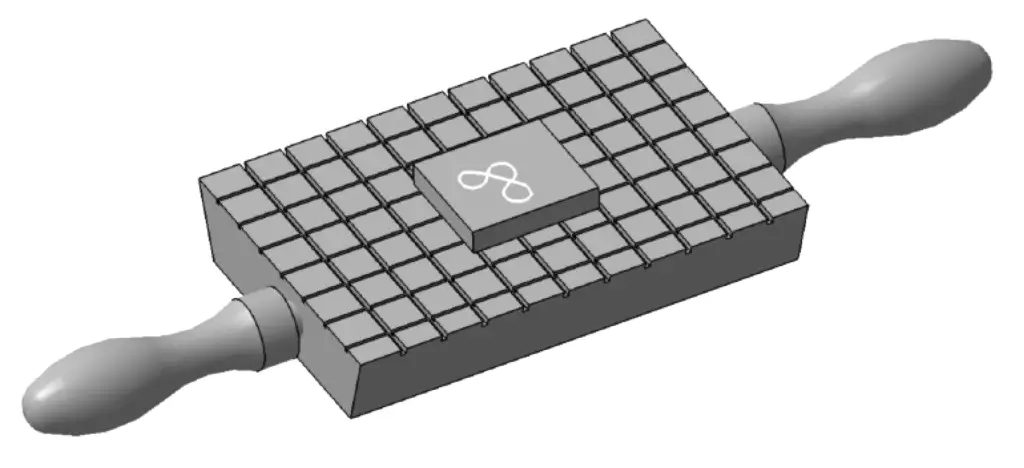

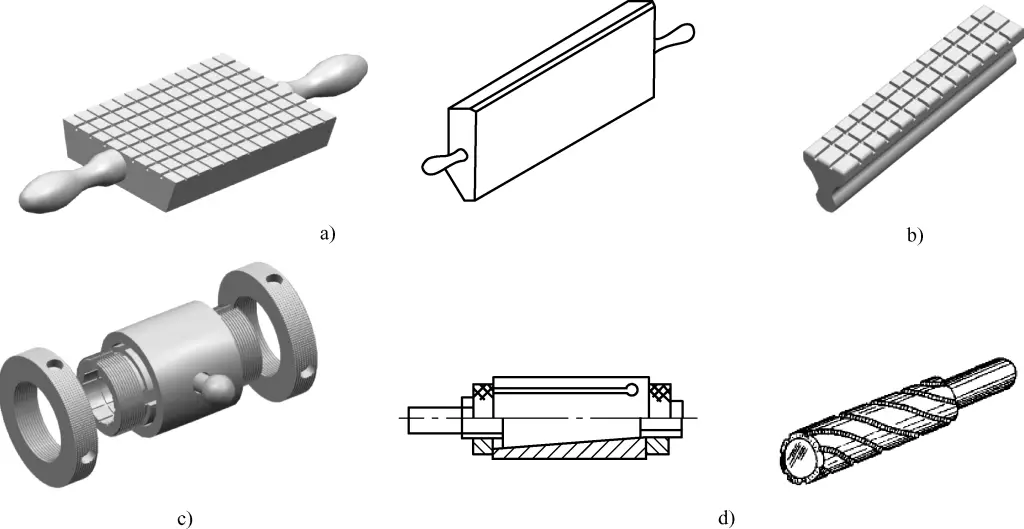

2) Typowe struktury i kształty narzędzi do docierania

Struktura narzędzia do docierania zwykle musi pasować do kształtu powierzchni docieranego przedmiotu obrabianego. Jak pokazano na rysunku 2a, płyty docierające nadają się głównie do docierania dużych płaskich powierzchni. Płyty docierające z rowkami są zwykle używane do docierania powierzchni szorstkich, podczas gdy gładkie płyty są zwykle używane do docierania powierzchni drobnych.

Płyty docierające w kształcie pręta pokazane na rysunku 2b nadają się głównie do docierania wąskich i długich przedmiotów obrabianych w kształcie pręta i wewnętrznych rowków; rysunek 2c przedstawia powszechnie stosowaną tuleję docierającą, odpowiednią do docierania zewnętrznych powierzchni cylindrycznych; rysunek 2d przedstawia narzędzie docierające używane głównie do docierania wewnętrznych powierzchni cylindrycznych. Podobnie jak w przypadku płyt docierających, pręty docierające z zakrzywionymi rowkami są zwykle używane do zgrubnego docierania otworów wewnętrznych, podczas gdy gładkie zewnętrzne powierzchnie cylindryczne są zwykle używane do dokładnego docierania otworów wewnętrznych.

a) Duża płyta docierająca

b) Płyta docierająca do wąskich płaskich powierzchni

c) Tuleja docierająca do zewnętrznych powierzchni cylindrycznych

d) Pręt do docierania wewnętrznych powierzchni cylindrycznych

3. Dopuszczalne mielenie i dawkowanie mielenia

(1) Dodatek za szlifowanie

Ogólnie rzecz biorąc, odpowiedni jest naddatek na szlifowanie wynoszący 0,005~0,03 mm. Konkretna zasada wyboru może być określona w następujący sposób:

1) W zależności od geometrii i wymagań dotyczących dokładności przedmiotu obrabianego, większe obszary lub bardziej złożone kształty wymagające wysokiej dokładności powinny wymagać większego naddatku na szlifowanie, około 0,03 mm na 100 mm długości.

2) Jeśli jakość obróbki wstępnej (poprzedni etap, taki jak dokładne szlifowanie, skrobanie itp.) jest wysoka, naddatek na szlifowanie może być mniejszy, około 0,015 mm lub mniej na długości 100 mm; w przeciwnym razie należy przyjąć większy naddatek na szlifowanie.

3) Z praktycznego punktu widzenia, w przypadku przedmiotów obrabianych o wysokich wymaganiach dotyczących dwustronności, wielostronności i dokładności pozycjonowania oraz tam, gdzie nie ma sprzętu zapewniającego jakość podczas obróbki wstępnej, naddatek na szlifowanie należy rozważyć praktycznie.

(2) Dawkowanie mielenia

W oparciu o doświadczenie, ciśnienie szlifowania można wybrać z tabeli 3.

Tabela 3 Tabela wyboru ciśnienia szlifowania

| Typ szlifowania | Ciśnienie szlifowania / MPa | |||

| Płaski | Koło zewnętrzne | Otwór wewnętrzny | Inne | |

| Szlifowanie wciskowe | 0.01-0.1 | 0.05-0.15 | 0.04-0.16 | 0.03-0.1 |

| Szlifowanie powłok | 0.1-0.25 | 0.15~0.25 | 0.12~0.28 | 0.08~0.12 |

Uwaga: Zakres średnic otworów wewnętrznych wynosi ϕ5~ϕ20 mm.

Na podstawie doświadczenia, prędkość szlifowania można wybrać z Tabeli 4.

Tabela 4 Tabela wyboru prędkości szlifowania

| Typ szlifowania | Prędkość szlifowania /(m/min) | ||||

| Pojedyncza strona | Podwójna strona | Koło zewnętrzne | Otwór wewnętrzny | Inne | |

| Szlifowanie wciskowe | 10~30 | 10~15 | 10~25 | 10~20 | 2~8 |

| Szlifowanie powłok | 20~120 | 20~60 | 50~75 | 50~100 | 10~70 |

Uwaga: 1. W przypadku bardziej miękkich materiałów lub wysokiej precyzji prędkość można ustawić na niższą wartość.

2. Zakres średnic otworów wewnętrznych wynosi ϕ6~ϕ10 mm.

II. Podstawowe umiejętności operacyjne

1. Proces szlifowania płaszczyzn

1) Oczyścić powierzchnie robocze narzędzia szlifierskiego i szlifowanego przedmiotu.

2) Nałóż środek szlifierski równomiernie na płytę szlifierską.

3) Przymocuj powierzchnię przedmiotu obrabianego, który ma być szlifowany, do płyty szlifierskiej.

4) Trajektoria szlifowania. Liniowy ruch szlifierski pozwala osiągnąć wyższą dokładność geometryczną i jest odpowiedni dla wąskich i długich płaszczyzn ze stopniami, ale trudno jest osiągnąć niskie wartości chropowatości powierzchni.

Ruch szlifierski w kształcie figury 8 lub figury 8 jest używany do szlifowania małych płaskich elementów, umożliwiając utrzymanie jednolitego kontaktu dwóch szlifowanych powierzchni, co pomaga poprawić jakość szlifowania.

5) Kontrola prędkości szlifowania i nacisku podczas procesu szlifowania (jak wspomniano wcześniej). Aby osiągnąć lepsze wyniki szlifowania, zastosowane ciśnienie i prędkość można elastycznie regulować w określonym zakresie.

Podczas szlifowania zgrubnego lub szlifowania mniejszych, twardych elementów można użyć wyższego nacisku i wolniejszej prędkości. Do szlifowania dokładnego lub szlifowania większych elementów należy stosować mniejszy nacisk i większą prędkość.

6) Po pewnym czasie szlifowania należy odwrócić obrabiany przedmiot lub wyregulować kąt szlifowania, aby zapobiec nierównomiernemu szlifowaniu.

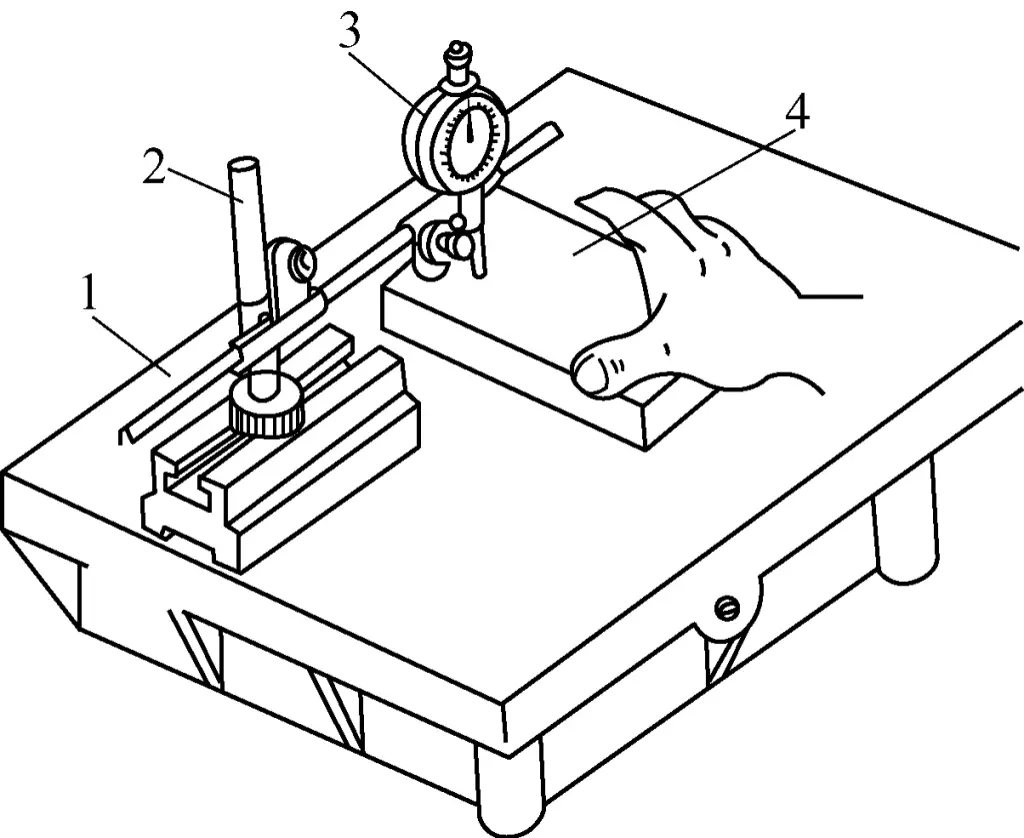

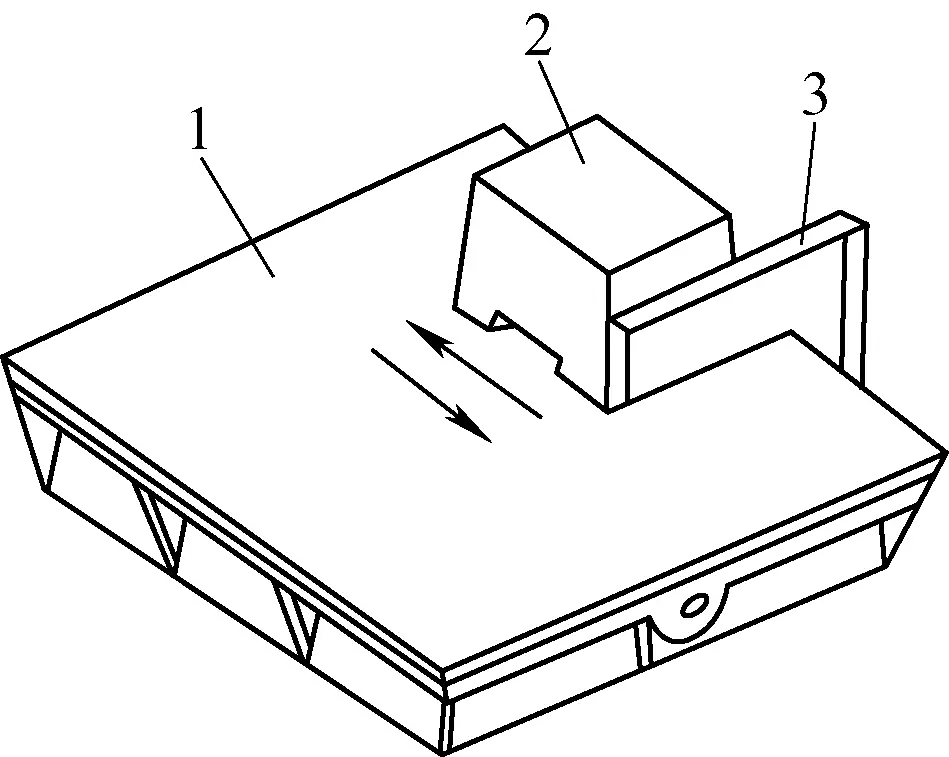

7) Jak pokazano na rysunku 3, sprawdź błąd płaskości szlifowanej powierzchni za pomocą czujnika zegarowego. Jeśli grubość szlifowania jest nierówna, należy zastosować większy nacisk na grubsze obszary i ponownie szlifować, aby to skorygować.

1- Płytka kontrolna

Stojak na 2 wskaźniki

3-Dial Gauge

4-Workpiece

8) Podczas szlifowania wąskich płaszczyzn, podkładka może być używana do przesuwania szlifowanego przedmiotu, aby wyeliminować zjawisko odbijania podczas szlifowania, umożliwiając płynny ruch przedmiotu obrabianego. Jak pokazano na rysunku 4, demonstruje on metodę szlifowania wewnętrznej wąskiej powierzchni linijki prostokątnej.

1-płyta

Żelazko z 2 plecami

Linijka 3-kątna

2. Proces szlifowania powierzchni cylindrycznych

Szlifowanie wewnętrznych i zewnętrznych powierzchni cylindrycznych może być wykonywane wyłącznie ręcznie lub za pomocą obrabiarki w połączeniu z pracą ręczną. Jakość i wydajność szlifowania ręcznego nie jest jednak wysoka, więc zazwyczaj stosuje się tę drugą metodę.

(1) Wewnętrzny proces szlifowania powierzchni cylindrycznych

Proces szlifowania zostanie zilustrowany na przykładzie szlifowania tulei.

1) Dodatek za szlifowanie

Naddatek na szlifowanie należy określić na podstawie rozmiaru i dokładności części, zazwyczaj w zakresie tolerancji części. Zasadą jest, że naddatek na szlifowanie nie powinien przekraczać 0,005 mm, a grubość warstwy metalu usuwanej podczas każdego szlifowania nie powinna przekraczać 0,002 mm.

2) Metoda szlifowania części typu tulejowego

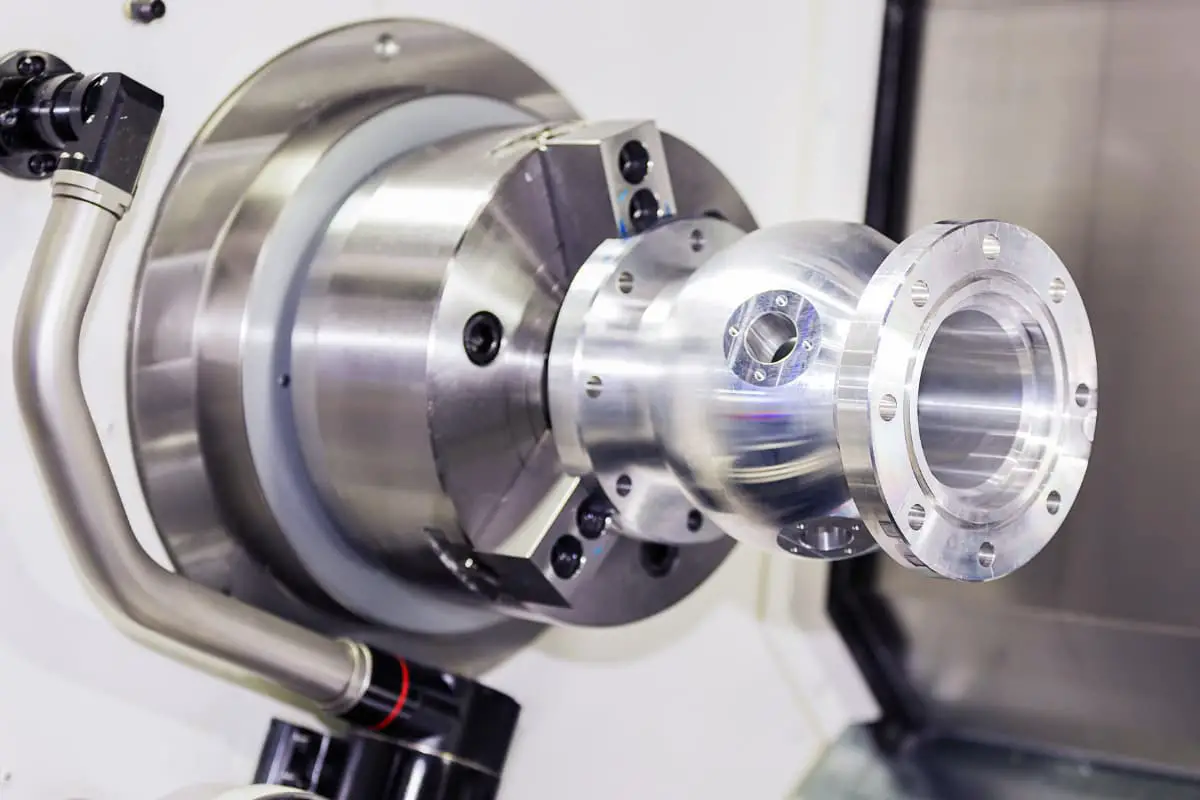

W przypadku wymiany tulei o mniejszej średnicy można zastosować kombinację szlifowania ręcznego i maszynowego. W przypadku większych średnic wewnętrznych można zastosować szlifowanie ręczne. Jak pokazano na rysunku 5, konkretna metoda szlifowania jest następująca:

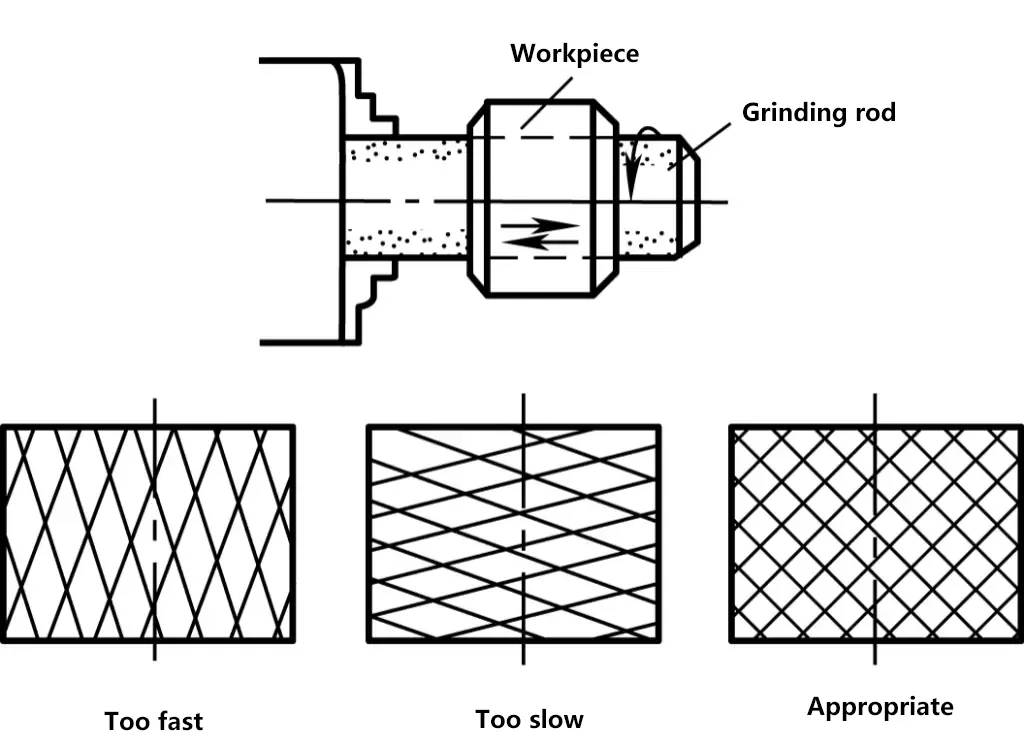

1) Zacisnąć mocno pręt szlifierski w uchwycie tokarskim i obrócić go, a następnie umieścić tuleję na pręcie szlifierskim w celu szlifowania. Zasadniczo długość części roboczej pręta szlifierskiego jest 1,5 do 2 razy większa od długości przedmiotu obrabianego.

2) Nałożyć środek szlifierski równomiernie na wewnętrzną powierzchnię tulei. Popchnąć tuleję ręcznie, wykonując szlifowanie poprzez obrót pręta szlifierskiego i ruch posuwisto-zwrotny tulei wzdłuż kierunku osiowego na pręcie szlifierskim.

3) Ogólna prędkość pręta szlifierskiego wynosi 100 obr/min dla średnic mniejszych niż ϕ100 mm i 50 obr/min dla średnic większych niż ϕ100 mm. Prędkość ruchu posuwisto-zwrotnego przedmiotu obrabianego można kontrolować w oparciu o wzór sieci pojawiający się podczas szlifowania. Pojawienie się wzoru 45° oznacza, że prędkość ruchu tulei jest odpowiednia.

4) Środki ostrożności podczas szlifowania tulei

- Podczas szlifowania zgrubnego lub szlifowania tulei o mniejszej średnicy wewnętrznej należy stosować większy nacisk i mniejszą prędkość. W przypadku szlifowania dokładnego lub większych tulei należy stosować niższy nacisk i większą prędkość.

- W przypadku szlifowania ręcznego należy upewnić się, że środek tulei jest ustawiony jak najbardziej pionowo względem podłoża, aby zapobiec szlifowaniu mimośrodowemu.

- Upewnij się, że do środka mielącego nie dostały się żadne zanieczyszczenia, aby uniknąć zarysowania wewnętrznej powierzchni tulei.

- Środek szlifierski powinien być nakładany cienko i równomiernie na wewnętrzną powierzchnię tulei, unikając nierównomiernego nakładania.

- Natychmiast zetrzyj środek szlifierski wydostający się z otworu, aby zapobiec rozszerzeniu krawędzi otworu.

- Po pewnym czasie szlifowania należy zwrócić uwagę na odwrócenie i zmianę kierunku szlifowania, aby zapobiec owalności i zwężeniu otworu tulei.

- Tuleja nie powinna być zaciśnięta zbyt mocno, aby zapobiec wygięciu i deformacji.

- Jeśli podczas szlifowania temperatura przekroczy 50 ℃, należy przerwać szlifowanie.

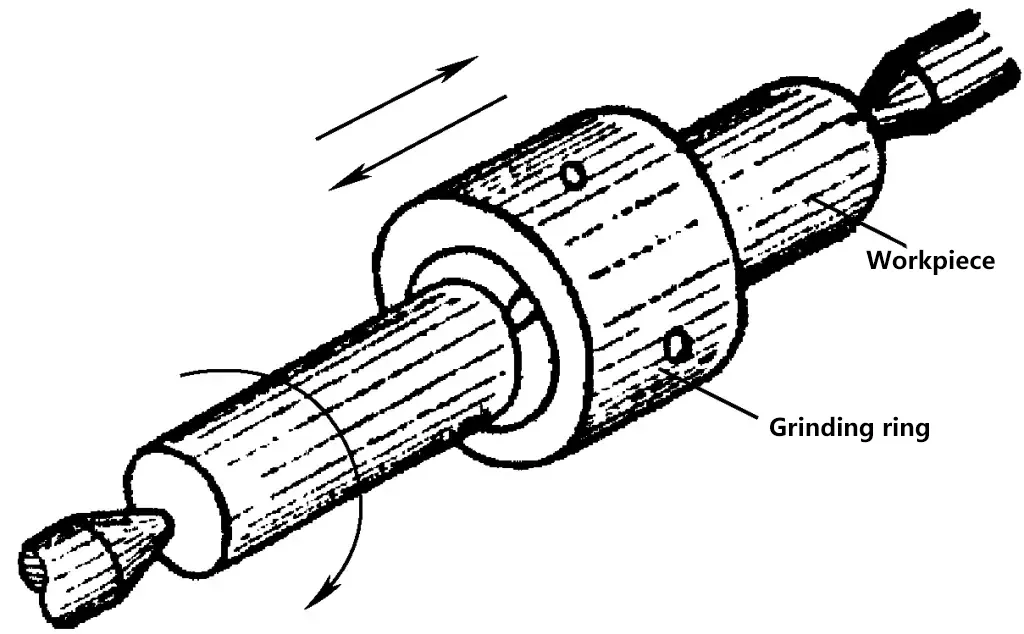

(2) Proces zewnętrznego szlifowania powierzchni cylindrycznych

Metoda pracy i środki ostrożności są podobne jak w przypadku szlifowania powierzchni cylindrycznych. Podczas szlifowania należy najpierw zamocować obrabiany przedmiot na maszynie, jak pokazano na rysunku 6. Nałożyć cienką i równomierną warstwę środka szlifierskiego na zewnętrzną cylindryczną powierzchnię przedmiotu obrabianego, założyć narzędzie szlifierskie, wyregulować luz szlifierski (który można regulować w oparciu o naddatki na szlifowanie zgrubne i dokładne), a następnie uruchomić maszynę i ręcznie przytrzymać tuleję szlifierską, aby poruszała się w przód iw tył z jednakową prędkością na całej osiowej długości przedmiotu obrabianego bez zatrzymywania się w żadnym segmencie.

Jednocześnie tuleja szlifierska powinna być obracana w sposób przerywany, aby wyeliminować błąd okrągłości spowodowany ciężarem przedmiotu obrabianego lub narzędzia szlifierskiego. Po pewnym okresie szlifowania należy sprawdzić jakość szlifowania. Jeśli wykryta zostanie okrągłość poza tolerancją, należy ją odpowiednio oznaczyć, wyregulować luz i skupić się na szlifowaniu oznaczonych obszarów. W przypadku wykrycia błędów stożka na obrabianym przedmiocie, należy odwrócić narzędzie szlifierskie lub obrabiany przedmiot, ponownie wyregulować luz szlifierski i wykonać szlifowanie korekcyjne.