Quando se trata de escolher o aço inoxidável certo para o seu projeto, as opções podem ser muito grandes. Duas opções populares são os aços inoxidáveis 410 e 420, ambos conhecidos por sua resistência e durabilidade. Mas o que os diferencia? É a composição química, a resistência à corrosão ou talvez a maneira como respondem ao tratamento térmico? Compreender essas diferenças é fundamental para tomar uma decisão informada que se alinhe às suas necessidades específicas.

Neste artigo, vamos nos aprofundar em uma análise comparativa dos aços inoxidáveis 410 e 420. Exploraremos suas composições químicas, propriedades mecânicas e como se comportam sob várias condições. Seja você um fabricante, um engenheiro ou simplesmente alguém que deseja fazer uma escolha informada, este guia fornecerá os insights de que você precisa. Então, qual aço inoxidável será o melhor para sua aplicação? Continue lendo para descobrir.

Visão geral do aço inoxidável martensítico

Características gerais

Os aços inoxidáveis martensíticos pertencem à série 400. Esses aços contêm principalmente ferro, com 12-17% de cromo e 0,10-1,2% de carbono. Com uma estrutura cristalina tetragonal centrada no corpo (BCT), esses aços são resistentes e podem ser endurecidos com eficácia por meio de tratamento térmico. Entretanto, geralmente são menos resistentes à corrosão do que os aços inoxidáveis austeníticos. Apesar disso, sua alta força e resistência ao desgaste os tornam ideais para aplicações como talheres, instrumentos cirúrgicos, válvulas e lâminas de turbina.

410 e 420 como tipos martensíticos

Composição química

- Aço inoxidável 410: Grau de uso geral, o 410 tem um teor máximo de carbono de 0,15%. Esse teor de carbono relativamente baixo proporciona propriedades mecânicas adequadas para aplicações como bombas, válvulas e eixos.

- Aço inoxidável 420: Com um teor mínimo de carbono de 0,15%, o 420 oferece maior teor de carbono em comparação com o 410, o que aumenta significativamente sua resistência. Isso o torna uma escolha popular para peças que exigem maior resistência mecânica.

Propriedades

- Resistência e dureza: Tanto o 410 quanto o 420 podem ser endurecidos por meio de tratamento térmico. Devido ao seu maior teor de carbono, o 420 oferece maior resistência. No entanto, o revenimento é essencial para ambas as classes para aumentar a resistência e reduzir a fragilidade.

- Resistência à corrosão: Ambas as classes têm resistência moderada à corrosão, adequada para ambientes amenos. Eles são menos resistentes à corrosão do que os aços inoxidáveis austeníticos, mas atendem aos requisitos de muitas aplicações industriais.

- Propriedades magnéticas: Tanto o 410 quanto o 420 são magnéticos, o que os diferencia dos aços inoxidáveis austeníticos.

Aplicativos

- Aço inoxidável 410: Comumente usado em peças em que são necessárias boas propriedades mecânicas, mas em que a alta resistência ao desgaste não é crítica, como bombas e válvulas.

- Aço inoxidável 420: Preferido para aplicações que exigem maior força e resistência ao desgaste, como talheres e instrumentos cirúrgicos.

Soldabilidade

- Aço inoxidável 410: Relativamente mais soldável do que outros graus martensíticos devido ao seu menor teor de carbono. No entanto, a soldagem exige um manuseio cuidadoso.

- Aço inoxidável 420: Menos soldável que o 410, pois o maior teor de carbono pode levar à fragilidade durante o processo de soldagem.

Formabilidade

Tanto o 410 quanto o 420 têm conformabilidade limitada devido à sua dureza e fragilidade. Os processos de conformação geralmente exigem recozimento para evitar rachaduras.

Composição química e propriedades

Tabela de comparação de 410 e 420

| Propriedade | Aço inoxidável 410 | Aço inoxidável 420 |

|---|---|---|

| Conteúdo de cromo | 11.5-13.5% | 12-14% |

| Conteúdo de carbono | 0.08-0.15% | 0.15-0.40% |

| Conteúdo de níquel | Mínimo | Mínimo |

| Resistência à tração | 700-950 MPa | 620-750 MPa |

| Resistência ao rendimento | 450 MPa | 345-415 MPa |

| Dureza (recozido) | 20-28 HRC | – |

| Dureza (endurecido) | Até 35 HRC | 48-56 HRC |

| Alongamento na ruptura | 20-25% | 20% |

| Resistência à corrosão | Moderado | Moderado a inferior a 410 |

| Usinabilidade | Bom | Desafiador |

| Soldabilidade | Bom, com pré-aquecimento | Difícil, requer controles |

Composição

O aço inoxidável 410 é composto por 11,5-13,5% de cromo e 0,08-0,15% de carbono, com teor mínimo de níquel, típico da série 400. Essa composição o torna um material versátil com resistência moderada à corrosão e boas propriedades mecânicas, tornando-o adequado para várias aplicações de uso geral.

O aço inoxidável 420, por outro lado, inclui 12-14% de cromo e 0,15-0,40% de carbono. O maior teor de carbono em comparação com o 410 confere ao aço inoxidável 420 maior resistência e dureza, embora ao custo de uma resistência à corrosão ligeiramente reduzida. Assim como o 410, ele contém um teor mínimo de níquel.

Propriedades mecânicas

Aço inoxidável 410

O aço inoxidável 410 tem uma resistência à tração de aproximadamente 700-950 MPa e uma resistência ao escoamento em torno de 450 MPa, o que indica sua capacidade de suportar tensões significativas antes de se deformar. Ele apresenta uma dureza Rockwell de 20 a 28 HRC em seu estado recozido, que pode aumentar para cerca de 35 HRC quando endurecido. Isso o torna relativamente fácil de usinar e soldar.

Aço inoxidável 420

O aço inoxidável 420 tem uma resistência à tração que varia de 620 a 750 MPa e uma resistência ao escoamento entre 345 e 415 MPa. Embora sua resistência à tração seja um pouco menor do que a do 410, seu maior teor de carbono o torna mais duro e resistente ao desgaste. Ele pode atingir uma dureza Rockwell de 48-56 HRC quando endurecido, significativamente maior do que o 410. Essa alta dureza é ideal para aplicações que exigem excelente resistência ao desgaste, como ferramentas de corte e instrumentos cirúrgicos.

Resistência à corrosão

Os aços inoxidáveis 410 e 420 oferecem resistência moderada à corrosão, adequada para ambientes como ar, água potável e produtos químicos leves. No entanto, o 410 geralmente tem melhor desempenho em condições corrosivas devido ao seu teor de carbono ligeiramente menor e aos níveis equilibrados de cromo. O 420, embora ainda ofereça resistência moderada à corrosão, é mais propenso a enferrujar em ambientes agressivos em comparação com graus como 304 ou 316.

Aplicativos

O aço inoxidável 410 é frequentemente usado em aplicações que exigem força moderada e resistência à corrosão, como talheres, utensílios de cozinha, lâminas de turbinas a vapor e a gás e instrumentos médicos.

O aço inoxidável 420 é o preferido para aplicações que exigem alta dureza e resistência ao desgaste, como instrumentos cirúrgicos, tesouras e moldes de plástico. Seu alto teor de carbono e a capacidade de atingir alta dureza o tornam adequado para essas aplicações de alto desgaste.

Usinabilidade e soldabilidade

Aço inoxidável 410

O aço inoxidável 410 é relativamente fácil de usinar e soldar, especialmente em sua condição recozida. O pré-aquecimento e o tratamento térmico pós-soldagem são recomendados para evitar rachaduras e garantir propriedades mecânicas ideais.

Aço inoxidável 420

O aço inoxidável 420 apresenta mais desafios na usinagem devido à sua maior dureza. A soldagem dessa classe também apresenta um risco maior de rachaduras devido ao seu teor de carbono, exigindo controles rigorosos e manuseio cuidadoso durante o processo de soldagem.

Análise comparativa

Conteúdo de carbono

O teor de carbono no aço inoxidável desempenha um papel fundamental na determinação de sua dureza, resistência e propriedades mecânicas. No aço inoxidável 410, o teor de carbono varia de 0,08% a 0,15%, enquanto no aço inoxidável 420, varia de 0,15% a 0,40%. Esse teor de carbono mais alto no 420 permite que ele atinja níveis de dureza mais altos quando tratado termicamente, tornando-o mais adequado para aplicações que exigem alta resistência ao desgaste.

Diferenças no teor de carbono

Impacto nas propriedades

A diferença no teor de carbono entre os aços inoxidáveis 410 e 420 afeta diretamente suas propriedades mecânicas e características de desempenho:

- Aço inoxidável 410: O menor teor de carbono resulta em melhor ductilidade e resistência. Isso torna o aço inoxidável 410 mais fácil de usinar e soldar, pois o risco de rachaduras é reduzido.

- Aço inoxidável 420: O maior teor de carbono aumenta a dureza e a resistência, ideal para ferramentas de corte e usos resistentes ao desgaste. No entanto, também torna o material mais frágil e difícil de usinar e soldar.

Propriedades mecânicas

As propriedades mecânicas dos aços inoxidáveis 410 e 420 variam devido às suas diferentes composições.

| Propriedade | Aço inoxidável 410 | Aço inoxidável 420 |

|---|---|---|

| Resistência à tração | 700-950 MPa | 620-750 MPa |

| Resistência ao rendimento | ~450 MPa | 345-415 MPa |

| Dureza (HRC) | 20-28 (recozido), até 35 | 48-56 (endurecido), mín. 50 HRC |

| Alongamento | 20-25% | ~20% |

O aço inoxidável 410 oferece um equilíbrio entre resistência e tenacidade, o que o torna adequado para aplicações em que são necessárias resistência moderada e boa usinabilidade. Por outro lado, o aço inoxidável 420 oferece maior dureza e resistência, ideal para aplicações que exigem excelente resistência ao desgaste e retenção de bordas.

Em termos de elasticidade e plasticidade, o aço inoxidável 410 apresenta melhor plasticidade devido ao seu menor teor de carbono, permitindo maior deformação antes da fratura. Por outro lado, o teor de carbono mais alto do 420 reduz a plasticidade, mas aumenta a elasticidade, aprimorando sua capacidade de retornar à forma original após a deformação.

Dureza

Valores de dureza e sua importância

A dureza é essencial para determinar a resistência ao desgaste e a durabilidade do aço inoxidável.

- Aço inoxidável 410: Atinge valores de dureza de 20 a 28 HRC quando recozido e até 35 HRC quando temperado. Isso o torna suficientemente duro para aplicações de uso geral, mantendo uma boa usinabilidade.

- Aço inoxidável 420: Pode atingir níveis de dureza de 48 a 56 HRC quando totalmente endurecido, o que o torna adequado para aplicações de alto desgaste, como ferramentas de corte e instrumentos cirúrgicos.

Os níveis mais altos de dureza do aço inoxidável 420 proporcionam melhor resistência ao desgaste em comparação com o 410, tornando o 420 a escolha preferida para aplicações em que a durabilidade da superfície é fundamental.

Resistência à corrosão

Adequação ambiental

- Aço inoxidável 410: Oferece resistência moderada à corrosão, adequada para ambientes como ar, água e produtos químicos leves. Seu teor equilibrado de cromo e baixo teor de carbono melhoram seu desempenho nessas condições.

- Aço inoxidável 420: Embora ofereça resistência moderada à corrosão, o maior teor de carbono do aço inoxidável 420 pode torná-lo mais propenso à corrosão em ambientes agressivos. O endurecimento total é necessário para otimizar sua resistência à corrosão.

Desempenho em diferentes condições

- Aço inoxidável 410: Apresenta bom desempenho em ambientes amenos e pode ser aprimorado ainda mais por meio de tratamento térmico.

- Aço inoxidável 420: Requer manuseio cuidadoso em ambientes mais corrosivos e é menos adequado para exposição a ácidos e sais agressivos em comparação com o 410.

Processos de tratamento térmico

Diagrama de comparação de recozimento, endurecimento e revenimento

| Processo | Aço inoxidável 410 | Aço inoxidável 420 |

|---|---|---|

| Recozimento | 815-900°C (resfriado a ar) | 815-900°C (resfriado a ar) |

| Endurecimento | 925-1010°C (temperado com óleo/ar) | 950-1050°C (temperado com óleo/ar) |

| Têmpera | 595-705°C (alívio de tensão) | 150-370°C (otimiza a dureza) |

Recozimento

O recozimento dos aços inoxidáveis 410 e 420 envolve o aquecimento a 815-900°C seguido de resfriamento ao ar. Esse processo amolece o material, melhorando sua usinabilidade e reduzindo as tensões internas.

Endurecimento

O endurecimento do aço inoxidável 410 é realizado a 925-1010°C, enquanto o 420 requer temperaturas um pouco mais altas, de 950-1050°C. Ambos os aços são então temperados com óleo ou ar para atingir os níveis de dureza desejados.

Têmpera

O revenimento do aço inoxidável 410 envolve o aquecimento a 595-705°C para aliviar as tensões sem perda significativa de dureza. Para o aço inoxidável 420, o revenimento a 150-370°C otimiza sua dureza e resistência ao desgaste.

As principais diferenças nos procedimentos de tratamento térmico entre os aços inoxidáveis 410 e 420 estão nas faixas de temperatura e nas propriedades mecânicas resultantes. Embora ambos possam ser recozidos e endurecidos, o 420 requer um processo de têmpera mais preciso para atingir sua alta dureza e resistência ao desgaste.

Custo e manutenção

Custo do material

O custo do material é um fator importante na comparação entre os aços inoxidáveis 410 e 420. O aço inoxidável 410 é geralmente mais acessível porque tem uma composição química mais simples. Ele contém menos carbono e cromo em comparação com o aço inoxidável 420, o que torna sua produção mais barata. Essa vantagem de custo torna o 410 uma opção atraente para aplicações em que a alta dureza e a resistência ao desgaste não são os principais requisitos.

Custos de processamento

Usinabilidade

Os custos de processamento dos aços inoxidáveis são significativamente influenciados por sua usinabilidade. O aço inoxidável 410 é mais fácil de usinar porque tem menor teor de carbono e dureza moderada. Essa facilidade de usinagem se traduz em menor desgaste da ferramenta, menor consumo de energia e tempos de usinagem mais curtos,

Em contrapartida, o aço inoxidável 420, com seu maior teor de carbono e maior dureza, apresenta mais desafios durante a usinagem. A maior dureza pode levar a taxas mais altas de desgaste da ferramenta, exigindo trocas de ferramentas mais frequentes e tempos de usinagem mais longos. Esses fatores contribuem para aumentar os custos de processamento do aço inoxidável 420.

Soldabilidade

A soldabilidade também afeta os custos de processamento, e o aço inoxidável 410 é geralmente mais fácil de soldar do que o aço inoxidável 420. Seu menor teor de carbono reduz o risco de rachaduras durante o processo de soldagem, permitindo procedimentos de soldagem mais simples e econômicos. Os tratamentos térmicos de pré-aquecimento e pós-soldagem geralmente são suficientes para obter uma boa qualidade de solda no aço inoxidável 410.

Por outro lado, a soldagem do aço inoxidável 420 requer controles mais rigorosos devido ao seu maior teor de carbono. O maior risco de rachaduras exige um pré-aquecimento cuidadoso, parâmetros de soldagem controlados e tratamentos térmicos pós-soldagem precisos, o que aumenta a complexidade e o custo do processo de soldagem.

Custos de manutenção

Resistência à corrosão

Os aços inoxidáveis 410 e 420 oferecem resistência moderada à corrosão, mas seu desempenho pode variar de acordo com o ambiente. O aço inoxidável 410 geralmente tem melhor resistência à corrosão devido ao seu cromo equilibrado e menor teor de carbono. Isso pode resultar em menores custos de manutenção em ambientes em que a resistência moderada à corrosão é suficiente.

O aço inoxidável 420, embora ofereça maior dureza, tende a ser mais suscetível à corrosão em ambientes agressivos. Essa maior suscetibilidade pode levar a custos de manutenção mais altos, já que inspeções mais frequentes, revestimentos de proteção ou substituições podem ser necessários para evitar falhas relacionadas à corrosão.

Resistência ao desgaste

A resistência ao desgaste dos aços inoxidáveis desempenha um papel fundamental nos custos de manutenção. O aço inoxidável 420, com sua maior dureza, oferece resistência superior ao desgaste em comparação com o aço inoxidável 410. Isso torna o 420 uma excelente opção para aplicações em que a alta resistência ao desgaste é fundamental, reduzindo potencialmente os custos de manutenção associados ao desgaste.

Em contrapartida, o aço inoxidável 410, embora seja mais fácil de usinar e soldar, pode exigir manutenção mais frequente em aplicações de alto desgaste devido à sua menor dureza e resistência ao desgaste.

Considerações sobre manutenção de longo prazo

Para avaliar os custos de manutenção de longo prazo, é fundamental considerar a aplicação específica e as condições ambientais. O aço inoxidável 410, com sua melhor usinabilidade e soldabilidade, pode oferecer menores custos de manutenção.

Para aplicações que exigem maior dureza e resistência ao desgaste, o aço inoxidável 420 pode oferecer melhor desempenho a longo prazo, apesar de seus custos iniciais e de processamento mais altos. Sua dureza superior pode levar a intervalos de serviço mais longos e tempo de inatividade reduzido para manutenção, compensando o investimento inicial.

Usinabilidade e soldabilidade

Usinabilidade

Aço inoxidável 410

Vantagens:

O aço inoxidável 410 é conhecido por sua boa usinabilidade, especialmente quando recozido. Essa condição permite velocidades de corte mais altas e menor desgaste da ferramenta, facilitando as aplicações de usinagem de precisão. No entanto, ele ainda exige um manuseio cuidadoso para manter suas propriedades mecânicas durante a usinagem. Isso inclui considerações sobre a seleção de ferramentas e parâmetros de usinagem para evitar o comprometimento da integridade do material.

Aço inoxidável 420

Desafios:

A usinagem do aço inoxidável 420 é mais desafiadora porque ele é mais duro, principalmente quando endurecido acima de 30 HRC. Essa dureza maior exige operações de usinagem mais precisas e pode levar a custos mais altos com ferramentas.

Considerações:

A usinabilidade do aço inoxidável 420 melhora quando ele está em uma condição mais macia. Entretanto, atingir a alta dureza necessária para aplicações como ferramentas de corte e instrumentos cirúrgicos geralmente significa sacrificar a facilidade de usinagem.

Soldabilidade

Aço inoxidável 410

Vantagens:

O aço inoxidável 410 é mais fácil de soldar do que o 420, principalmente devido ao seu menor teor de carbono. Essa característica reduz o risco de rachaduras durante o processo de soldagem.

Práticas:

O pré-aquecimento e o tratamento térmico pós-soldagem geralmente são necessários para evitar rachaduras e preservar a estrutura do material. Técnicas de soldagem adequadas são essenciais para evitar a degradação de suas propriedades mecânicas.

Aço inoxidável 420

Desafios:

O maior teor de carbono no aço inoxidável 420 aumenta o risco de rachaduras durante a soldagem. Isso exige controles rigorosos durante o processo de soldagem, incluindo o gerenciamento cuidadoso da temperatura e o possível uso de hastes de soldagem especializadas, como o aço inoxidável 309.

Considerações:

O tratamento térmico pós-soldagem geralmente é necessário para aliviar as tensões e preservar as propriedades do material. Esse processo pode ser complexo e comprometer parte da resistência e da dureza obtidas por meio de tratamentos térmicos anteriores.

Principais diferenças e critérios de seleção

Usinabilidade:

Se o seu projeto precisar de precisão e facilidade de usinagem, o aço inoxidável 410 é geralmente a melhor opção, pois é mais fácil de usinar. Isso o torna a opção ideal para peças que precisam de usinagem detalhada sem grande desgaste da ferramenta.

Soldabilidade:

Se a soldagem for uma parte crítica do processo de fabricação, o aço inoxidável 410 é normalmente mais fácil de soldar e menos propenso a rachaduras, o que o torna uma opção mais prática para montagens soldadas.

Dureza e resistência ao desgaste:

Para aplicações que exigem alta dureza e resistência ao desgaste, como ferramentas de corte ou instrumentos cirúrgicos, o aço inoxidável 420 é o preferido, apesar de seus desafios na usinagem e na soldagem. Seu maior teor de carbono permite que ele atinja maior dureza, proporcionando resistência superior ao desgaste.

Aplicativos

Aplicações do aço inoxidável 410

Talheres e utensílios de cozinha

O aço inoxidável 410 é amplamente utilizado na fabricação de talheres e utensílios de cozinha. Sua dureza moderada e boa resistência à corrosão o tornam adequado para itens de cozinha do dia a dia, como espátulas, conchas e utensílios de servir. Esses itens são projetados para suportar a exposição frequente a alimentos e agentes de limpeza sem se degradar significativamente.

Peças automotivas

No setor automotivo, o aço inoxidável 410 é utilizado para componentes que exigem um equilíbrio entre força e resistência à corrosão. As aplicações típicas incluem parafusos, porcas, parafusos e eixos. Sua usinabilidade garante uma produção eficiente, enquanto sua resistência moderada à corrosão ajuda esses componentes a suportar as condições adversas do compartimento do motor.

Fixadores

O aço inoxidável 410 é frequentemente escolhido para fixadores devido às suas boas propriedades mecânicas e facilidade de fabricação. Parafusos, roscas e outros fixadores feitos de aço inoxidável 410 são usados em várias aplicações industriais em que a força e a resistência moderada à corrosão são necessárias. A capacidade do material de ser usinado e soldado com eficiência o torna ideal para a produção de projetos complexos de fixadores.

Aplicações do aço inoxidável 420

Instrumentos cirúrgicos

O aço inoxidável 420 é altamente preferido para instrumentos cirúrgicos devido à sua dureza e resistência ao desgaste superiores. Lâminas de bisturi, tesouras cirúrgicas e ferramentas odontológicas se beneficiam da alta retenção da borda e da durabilidade proporcionadas pelo aço inoxidável 420. A capacidade de obter uma borda afiada e durável é crucial em aplicações médicas, onde a precisão e a confiabilidade são fundamentais.

Facas e ferramentas de corte

A alta dureza do aço inoxidável 420 o torna uma excelente opção para facas e ferramentas de corte. Facas de ponta, facas de caça, lâminas de barbear e tesouras são comumente fabricadas com aço inoxidável 420. Essas ferramentas requerem resistência excepcional ao desgaste e retenção de borda para funcionar com eficiência em condições exigentes.

Componentes mecânicos

O aço inoxidável 420 é usado em componentes mecânicos que exigem alta resistência ao desgaste e durabilidade. Os exemplos incluem eixos de bombas e engrenagens. A alta dureza obtida por meio de tratamento térmico garante que esses componentes mantenham sua integridade estrutural sob tensão.

Dicas práticas para a seleção

Escolha do aço inoxidável 410

- Opte pelo aço inoxidável 410 em aplicações em que a resistência moderada à corrosão, a boa usinabilidade e a soldabilidade são essenciais.

- Adequado para peças que precisam ser fabricadas com eficiência, como fixadores e componentes automotivos.

- Ideal para utensílios de cozinha que exigem limpeza frequente e exposição a substâncias alimentícias.

Escolha do aço inoxidável 420

- Selecione o aço inoxidável 420 para aplicações que exigem alta dureza e resistência ao desgaste, como ferramentas de corte e instrumentos cirúrgicos.

- Garanta o tratamento térmico adequado para atingir a dureza desejada e manter a resistência à corrosão.

- Considere os maiores desafios de usinagem e soldagem ao planejar os processos de fabricação.

Estrutura de decisão para seleção de aplicativos

Ao escolher entre o aço inoxidável 410 e 420, considere os seguintes fatores:

- Dureza e resistência ao desgaste: Escolha o aço inoxidável 420 para aplicações que exigem alta resistência ao desgaste e retenção de bordas.

- Resistência à corrosão: Opte pelo aço inoxidável 410 em ambientes com elementos corrosivos moderados, onde a facilidade de manutenção é importante.

- Usinabilidade e soldabilidade: Selecione o aço inoxidável 410 para projetos que exijam usinagem e soldagem extensivas, pois ele oferece maior facilidade de fabricação.

- Especificidades do aplicativo: Combine as propriedades do material com as necessidades específicas da aplicação, garantindo um desempenho ideal e uma boa relação custo-benefício.

Perguntas frequentes

Veja abaixo as respostas para algumas perguntas frequentes:

Qual é a diferença entre o aço inoxidável 410 e 420 em termos de composição?

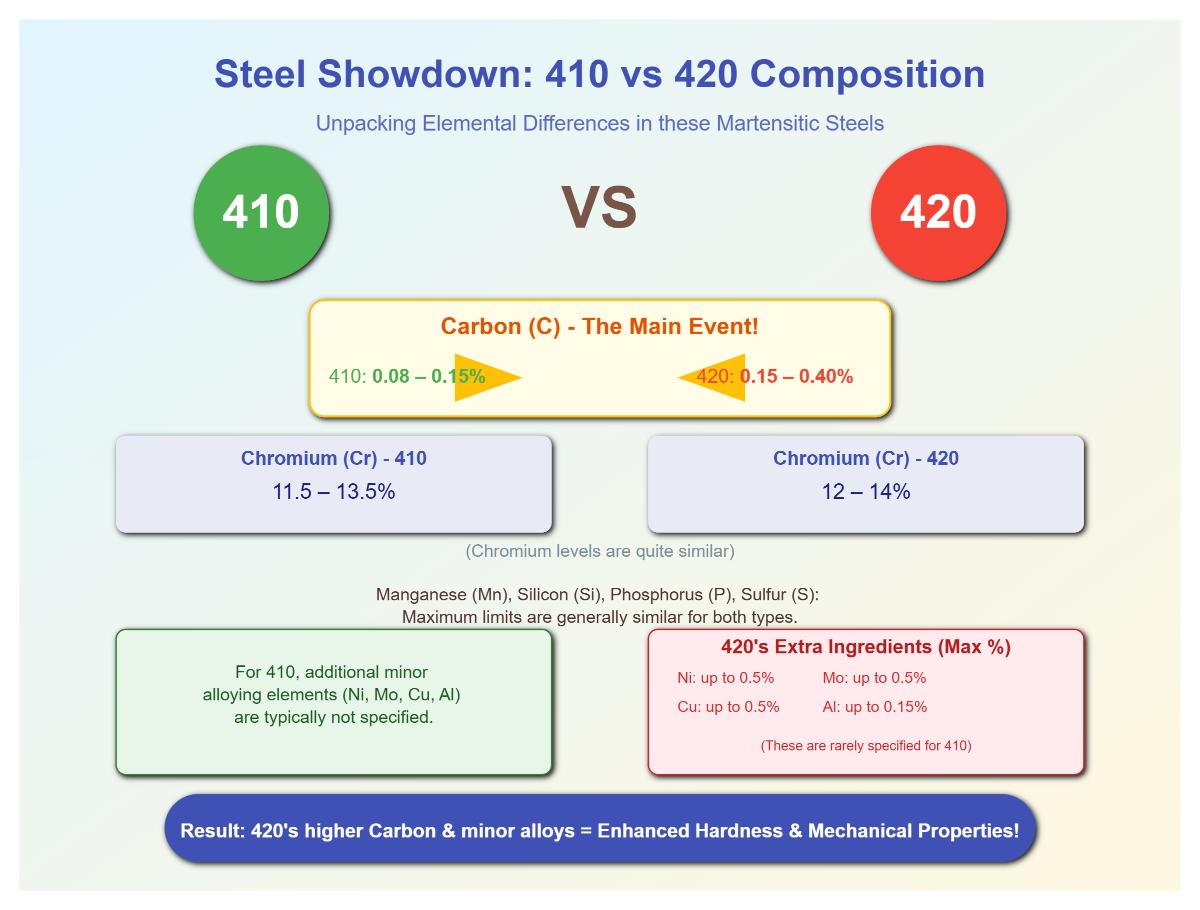

Tanto o 410 quanto o 420 são aços inoxidáveis martensíticos. A principal diferença está no teor de carbono: O 410 tem 0,08 - 0,15%, enquanto o 420 tem 0,15 - 0,40%. O teor de cromo é semelhante, com o 410 com 11,5 - 13,5% e o 420 com 12 - 14%. Outros elementos, como manganês, silício, fósforo e enxofre, têm limites máximos semelhantes em ambos. No entanto, o 420 pode conter até 0,5% de níquel, molibdênio e cobre, e até 0,15% de alumínio, o que o 410 raramente especifica. Esse carbono mais alto e as ligas menores no 420 aumentam sua dureza e suas propriedades mecânicas.

Qual tipo de aço inoxidável tem melhor resistência à corrosão, 410 ou 420?

Ao comparar a resistência à corrosão do aço inoxidável 410 e 420, isso depende do ambiente. Em ambientes amenos, o 420 tem uma ligeira vantagem devido ao seu maior teor de cromo. Entretanto, em ambientes expostos a cloreto, como ambientes marinhos, o 410 apresenta melhor resistência à corrosão induzida por cloreto. Em condições adversas, como ambientes úmidos ou ácidos, o 420 é mais suscetível à corrosão, a menos que seja adequadamente tratado termicamente.

Qual é a diferença entre os processos de tratamento térmico do aço inoxidável 410 e 420?

Os aços inoxidáveis 410 e 420 têm diferenças no tratamento térmico. Para o recozimento, o 420 é aquecido a 840 - 900°C, enquanto o 410 é recozido a 815 - 871°C. No endurecimento, o 420 é aquecido a 980 - 1.035°C e o 410 em torno de 1010°C. Na têmpera, o 420 entre 149 e 204°C proporciona dureza máxima, e o 410 é temperado em temperaturas mais baixas. Devido ao maior teor de carbono do 420, ele geralmente precisa de temperaturas de recozimento mais altas e de um controle mais preciso durante a têmpera e o revenimento.

Quais são as aplicações típicas do aço inoxidável 410 e 420?

O aço inoxidável 410 é normalmente usado em aplicações que exigem resistência moderada à corrosão e alta resistência mecânica. Os usos comuns incluem talheres, peças automotivas e fixadores. Ele é valorizado por seu equilíbrio entre resistência e tenacidade, o que o torna adequado para componentes estruturais e peças de uso geral.

Por outro lado, o aço inoxidável 420, com seu maior teor de carbono, pode alcançar maior dureza e resistência ao desgaste por meio de tratamento térmico. Isso o torna ideal para aplicações que exigem maior resistência ao desgaste e dureza, como instrumentos cirúrgicos, facas e componentes mecânicos, como válvulas de agulha e lâminas de cisalhamento. O 420 também é preferido para itens que exigem boa retenção de bordas e resistência moderada à corrosão, como talheres e ferramentas de corte industriais.

Qual classe de aço inoxidável é mais fácil de usinar e soldar?

Em geral, o aço inoxidável 410 é mais fácil de usinar e soldar do que o aço inoxidável 420. Isso se deve principalmente ao seu menor teor de carbono, que aumenta sua ductilidade e resistência, tornando-o mais fácil de manusear durante os processos de usinagem. O aço inoxidável 410 permite velocidades de corte mais altas e resulta em menor desgaste da ferramenta, especialmente quando está na condição recozida. Isso se traduz em operações mais suaves e custos de usinagem reduzidos.

Em termos de soldabilidade, o aço inoxidável 410 também tem uma vantagem. Seu menor teor de carbono minimiza os riscos de rachaduras e precipitação de carboneto durante a soldagem. Os tratamentos térmicos de pré-aquecimento e pós-soldagem são recomendados para garantir os melhores resultados, mas

Por outro lado, o aço inoxidável 420, com seu maior teor de carbono, é mais duro e resistente ao desgaste, mas apresenta maiores desafios na usinagem e na soldagem. Ele exige ferramentas de precisão e velocidades de corte controladas para evitar o endurecimento por trabalho e danos à ferramenta. A soldagem do aço inoxidável 420 exige procedimentos rigorosos, incluindo pré-aquecimento, resfriamento controlado e têmpera pós-soldagem, para evitar defeitos de solda e garantir a integridade da junta.

Portanto, para aplicações em que a facilidade de usinagem e soldagem é fundamental, o aço inoxidável 410 é a escolha preferida.

Qual é a comparação de custos entre o aço inoxidável 410 e 420?

Ao comparar os custos do aço inoxidável 410 e 420, vários fatores precisam ser considerados, inclusive os custos do material, os custos de usinagem e os custos de manutenção.

O aço inoxidável 410 geralmente tem um custo de material mais baixo do que o aço inoxidável 420 devido ao seu menor teor de cromo (11,5-13,5%) e carbono (0,08-0,15%). Por outro lado, o aço inoxidável 420, que tem mais cromo (12-14%) e um teor de carbono significativamente mais alto (0,15-0,40%), normalmente tem custos de material mais altos. O maior teor de carbono no 420 aumenta a resistência e a dureza, mas também eleva o custo.

Em termos de custos de usinagem, o aço inoxidável 410 oferece melhor usinabilidade, especialmente na condição recozida, levando a menores despesas de usinagem. Ele sofre menos desgaste da ferramenta e permite velocidades de corte mais altas. Por outro lado, o aço inoxidável 420 é mais difícil de usinar devido à sua maior dureza e resistência, resultando em custos mais altos de ferramentas e velocidades de usinagem mais lentas.

Os custos de manutenção também variam entre os dois. O aço inoxidável 410 pode oferecer custos de manutenção mais baixos em ambientes em que a estabilidade térmica é importante, mas sua menor resistência à corrosão em determinados ambientes pode aumentar a necessidade de manutenção ao longo do tempo. Por outro lado, embora o aço inoxidável 420 tenha maior resistência e dureza, ele geralmente tem menor resistência à corrosão em ambientes ricos em cloreto. Entretanto, sua maior resistência pode resultar em menores custos de manutenção em ambientes levemente corrosivos.

Em resumo, o aço inoxidável 410 é mais econômico para aplicações que exigem boa usinabilidade e resistência geral à corrosão. Em contrapartida, o aço inoxidável 420, embora mais caro, oferece dureza e resistência superiores para aplicações especializadas em que essas propriedades são essenciais.