I. Dispositivos do torno

1. Tipos e características dos dispositivos de fixação do torno

O torno é usado principalmente para a usinagem de superfícies cilíndricas internas e externas, superfícies cônicas, superfícies de formação rotativa, superfícies rosqueadas e faces finais de peças. Com base nessas características de usinagem e na posição do dispositivo de fixação na máquina-ferramenta, os dispositivos de fixação do torno podem ser divididos nos dois tipos básicos a seguir:

(1) Dispositivos montados no eixo do torno

Nesse tipo de fixação, além de vários mandris, placas frontais, centros e outras fixações gerais ou acessórios de máquinas-ferramenta, vários mandris ou outras fixações especiais podem ser projetados de acordo com as necessidades de usinagem. Durante a usinagem, o acessório gira com o fuso do torno e a ferramenta executa o movimento de avanço.

(2) Dispositivos montados na sela do torno

Para algumas peças de formato irregular e maiores, a fixação é geralmente montada na sela do torno. A ferramenta é montada no fuso do torno para o movimento de rotação e o dispositivo de fixação realiza o movimento de avanço. Esta seção apresenta principalmente os acessórios especiais de torno mais usados montados no fuso do torno.

2. Exemplos típicos de acessórios especiais para tornos

Na produção, é comum encontrar situações em que as superfícies cilíndricas e as faces finais de peças como caixas, suportes, alavancas e juntas são usinado em um torno. Essas peças geralmente têm formas complexas, o que dificulta a fixação direta da peça de trabalho com um mandril autocentrante de três mandíbulas. Nesses casos, é necessário projetar acessórios especiais para o torno. A seguir, apresentamos vários acessórios típicos de torno.

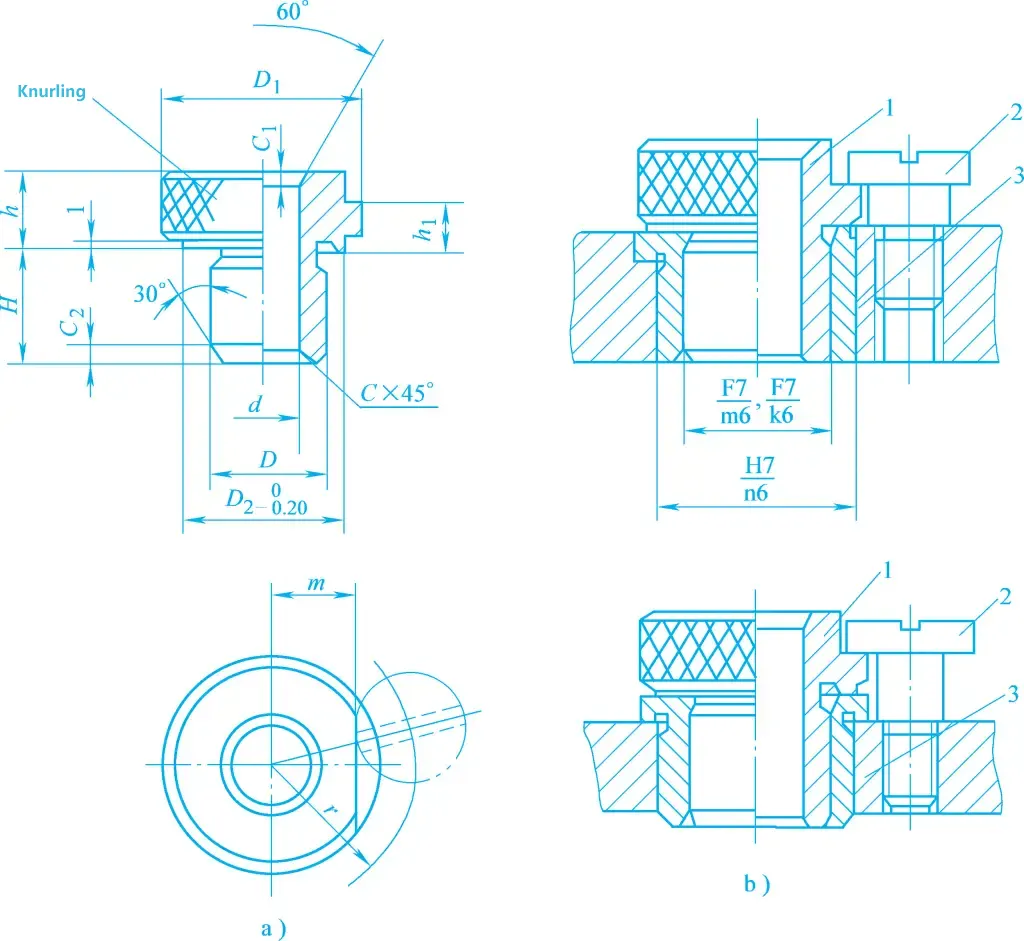

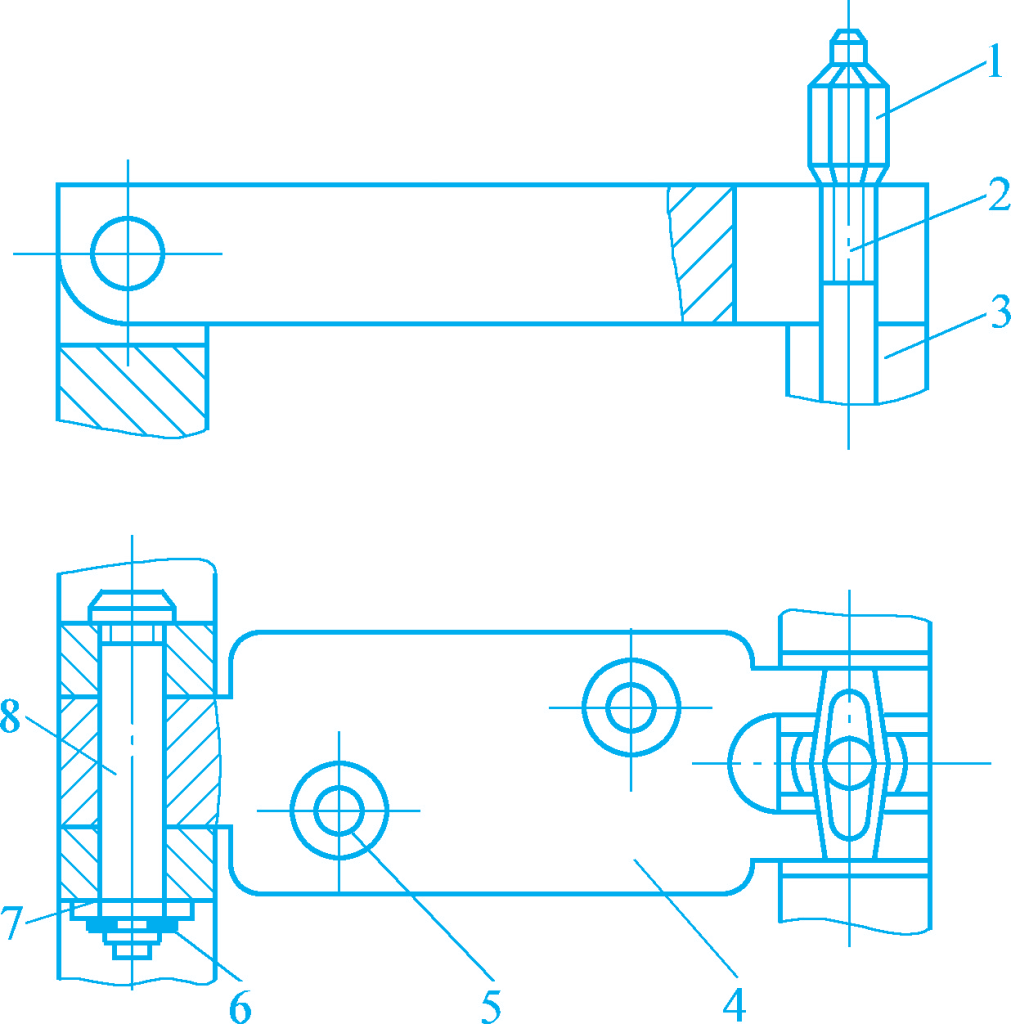

(1) Suporte de ferro angular

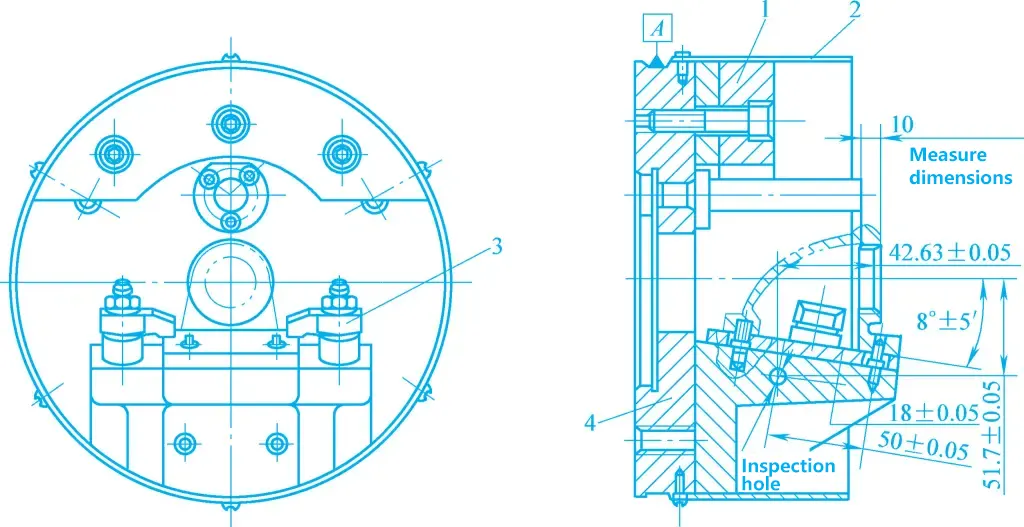

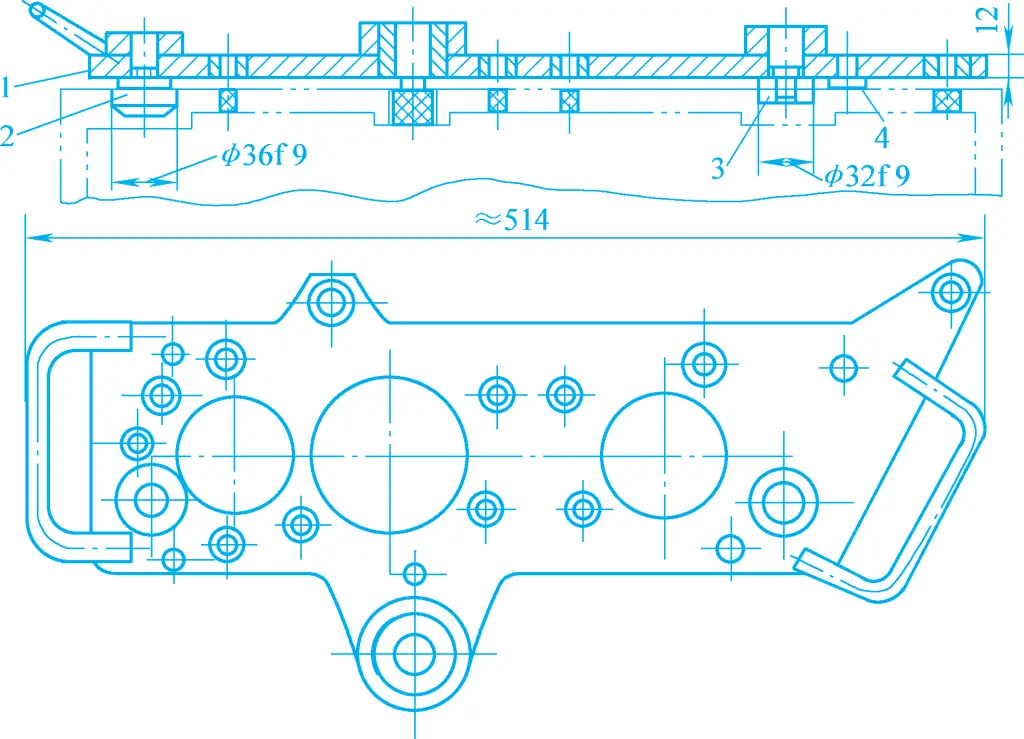

A Figura 1 mostra um dispositivo de torno de ferro angular. A peça de trabalho é posicionada na placa de suporte de posicionamento inclinado do dispositivo de fixação e em um pino cilíndrico e um pino de diamante usando uma face e dois orifícios como referência de posicionamento, e é fixada com duas placas de pressão em forma de gancho.

1-Bloco de balanço

2-Capa protetora

Placa de pressão em forma de 3 ganchos

4-Corpo do aparelho

As superfícies usinadas são furos e faces de extremidade. Para facilitar a inspeção das dimensões da face final usinada e o ângulo entre o furo usinado e a superfície de referência de posicionamento durante a usinagem, uma superfície de referência de medição e um furo de processo são projetados próximos à superfície de usinagem. O círculo de referência A no corpo do dispositivo 4 é o círculo de alinhamento.

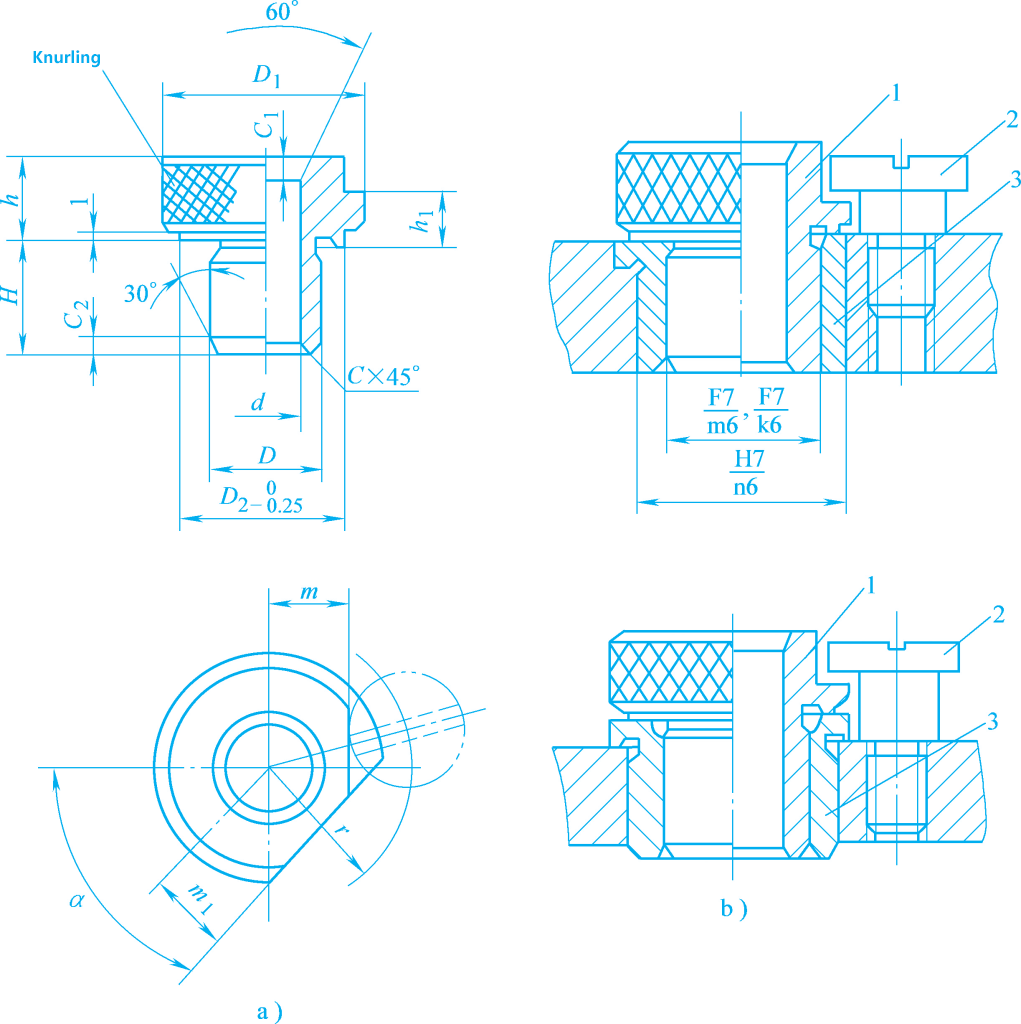

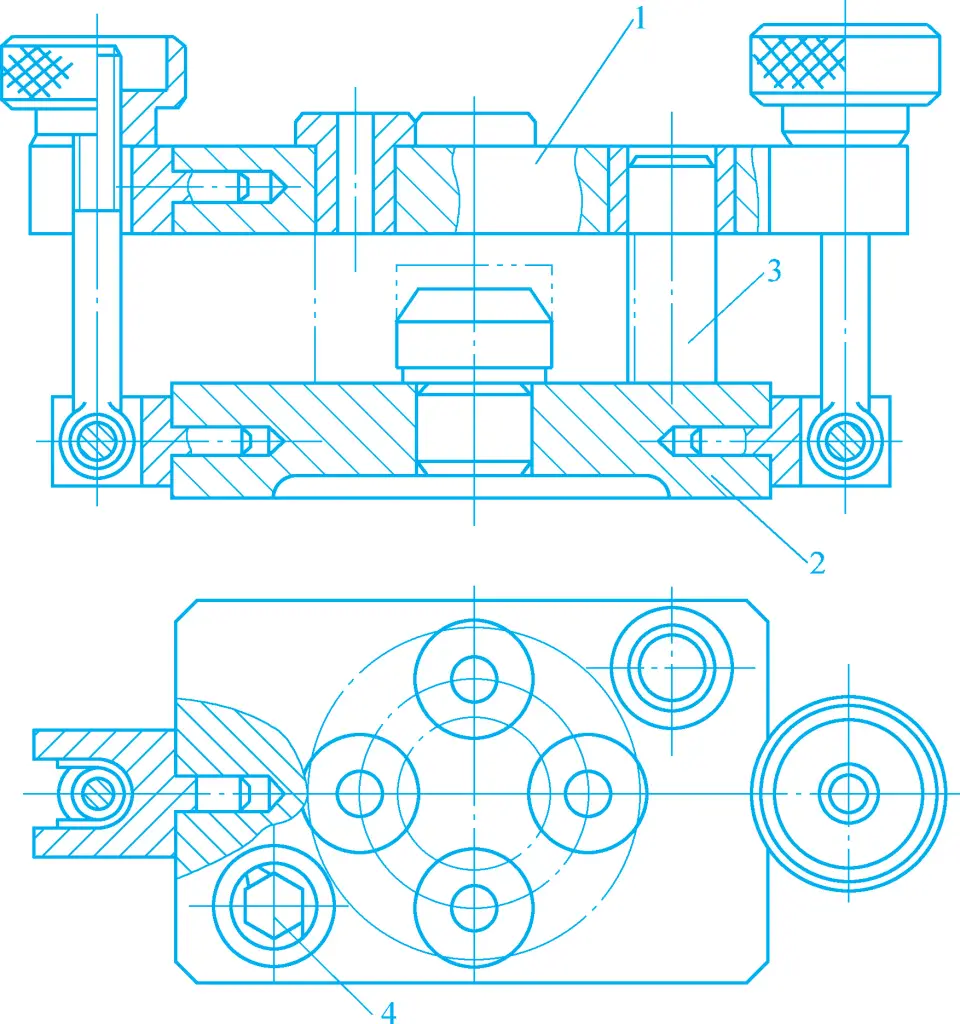

(2) Fixação do painel frontal

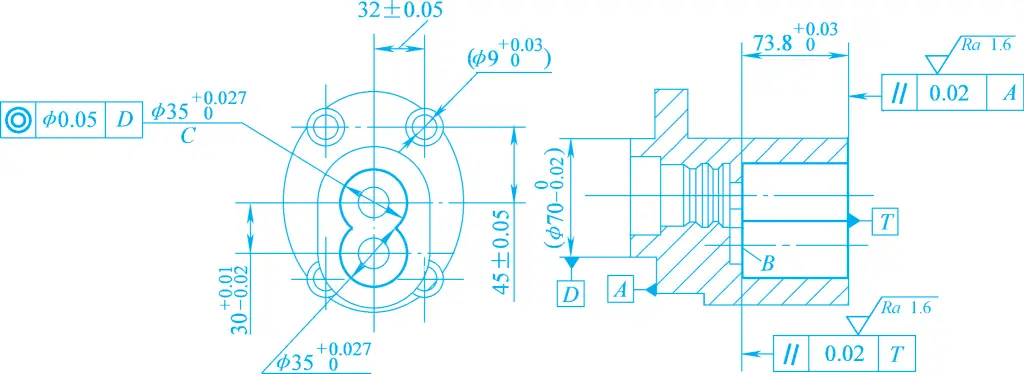

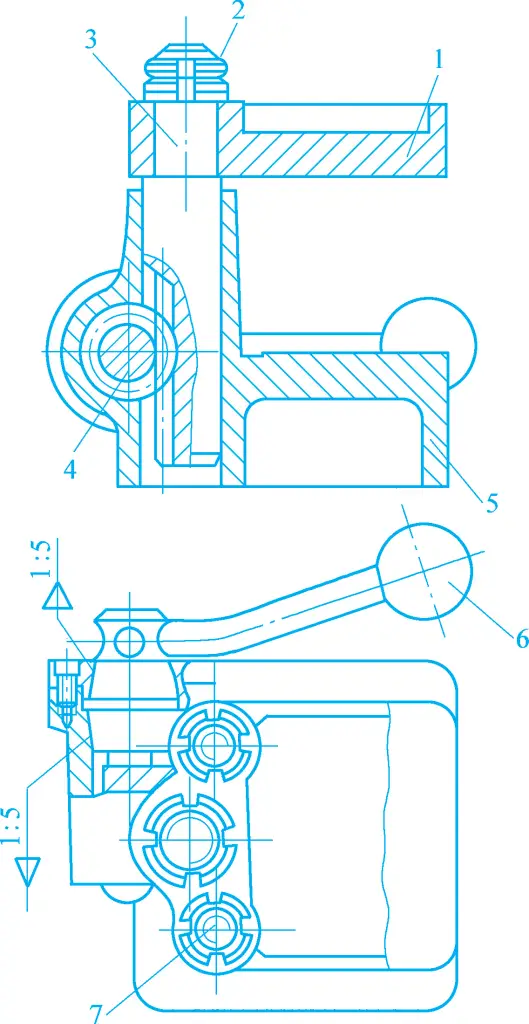

A Figura 2 mostra o diagrama do processo da carcaça da bomba de engrenagens. O círculo externo D e a face da extremidade A da peça de trabalho foram usinados. As superfícies usinadas são dois furos de Φ35 mm, a face da extremidade T e a superfície inferior do furo B, e os requisitos técnicos relevantes especificados no desenho da peça devem ser atendidos. A precisão do diâmetro dos dois furos de Φ35 mm depende principalmente da exatidão do método de usinagem, enquanto outros requisitos técnicos são garantidos pelo dispositivo de fixação.

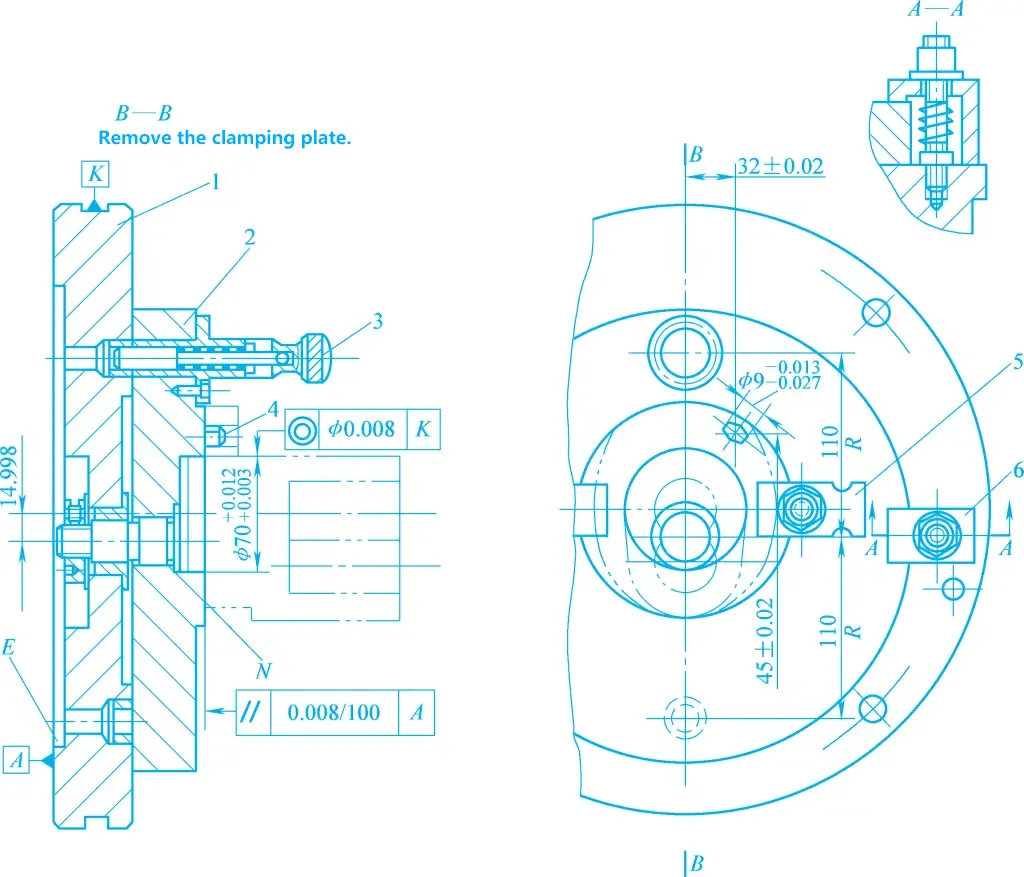

A Figura 3 mostra a fixação especial da placa frontal usada para usinar os dois furos de Φ35 mm na carcaça da bomba de engrenagens. A peça de trabalho é posicionada usando a face da extremidade A, a superfície circular externa de Φ70mm e a superfície circular interna do furo pequeno de Φ9mm como referências de posicionamento, e é fixada com dois conjuntos de placas de pressão em espiral 5 na superfície N da mesa giratória 2, no furo circular de Φ70mm e no pino aparado 4.

1-Corpo da luminária

2 mesas giratórias

3-Pino de alinhamento

4-Pino aparado

5, 6 - Placas de pressão

A mesa giratória 2 é fixada no corpo de fixação 1 por dois conjuntos de placas de pressão em espiral 6. Após a usinagem de um dos furos de Φ35 mm, o pino de alinhamento 3 é puxado para fora e os dois conjuntos de placas de pressão em espiral 6 são soltos. A mesa giratória, juntamente com a peça de trabalho, é girada 180° e o pino de alinhamento é inserido em outro furo de indexação no corpo do dispositivo sob a ação da força da mola. Depois de fixar a mesa giratória, o segundo furo de Φ35 mm pode ser usinado.

O dispositivo de fixação especial usa o encaixe E no corpo do dispositivo de fixação para se conectar ao eixo do torno por meio do flange na placa de transição. Ao instalar o dispositivo de fixação, o círculo de alinhamento K (que representa o eixo de rotação do dispositivo de fixação) é usado para alinhar a coaxialidade do dispositivo de fixação com o fuso do torno.

(3) Dispositivo de fixação de centralização

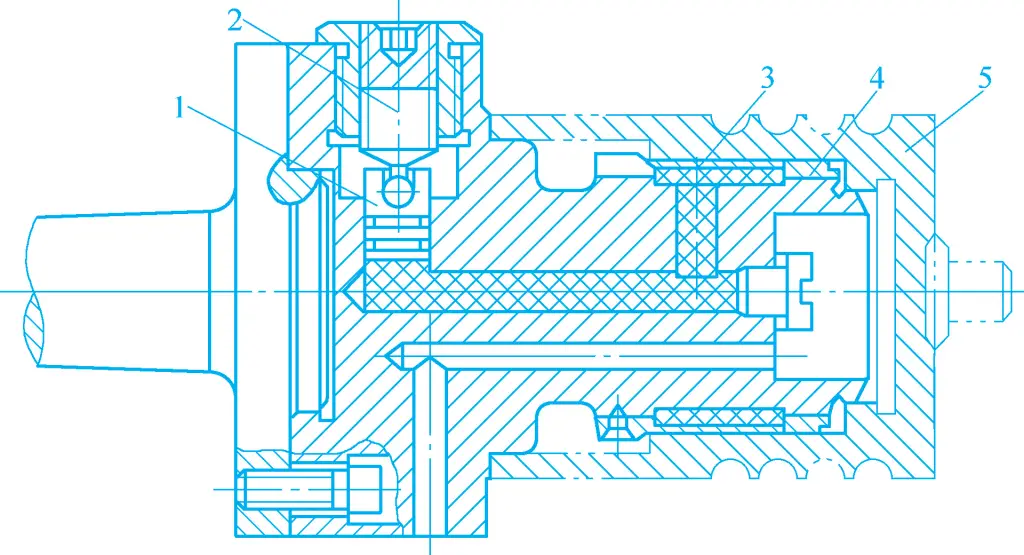

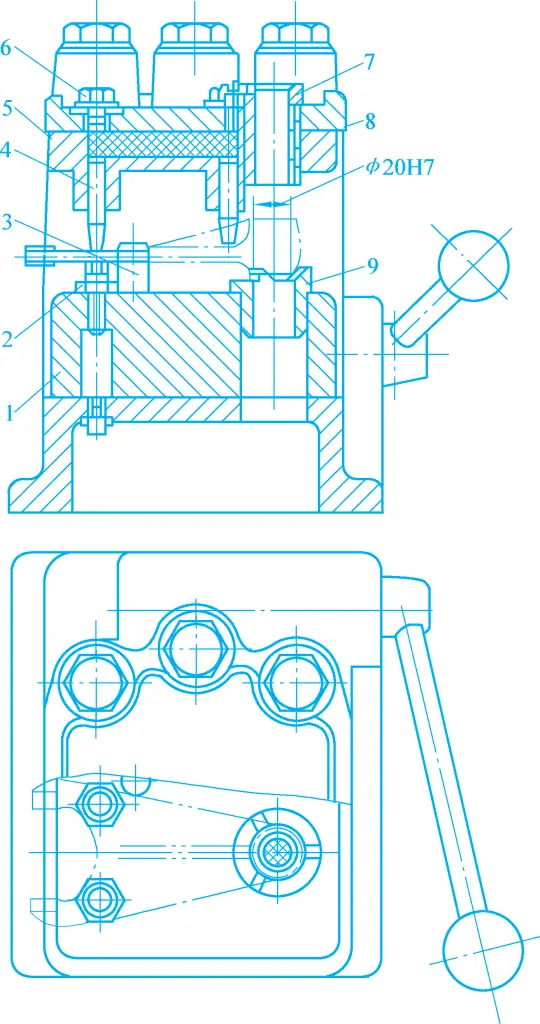

Para peças de trabalho rotativas ou peças de trabalho posicionadas pela superfície rotativa, podem ser usados acessórios de fixação de centralização. Os tipos comuns incluem buchas de mola e acessórios de plástico líquido. No acessório mostrado na Figura 4, a peça de trabalho é posicionada e fixada pelo orifício interno usando um acessório de plástico líquido.

1-Coluna deslizante

2 - Parafuso de compressão

Plástico de 3 líquidos

Manga de posicionamento com 4 paredes finas

5-Peça de trabalho

A peça de trabalho é colocada no cilindro de posicionamento, posicionada axialmente pela face da extremidade. Ao girar o parafuso de compressão 2, a coluna deslizante 1 e o plástico líquido 3 fazem com que a luva de posicionamento de parede fina 4 se deforme, centralizando e prendendo a peça de trabalho 5.

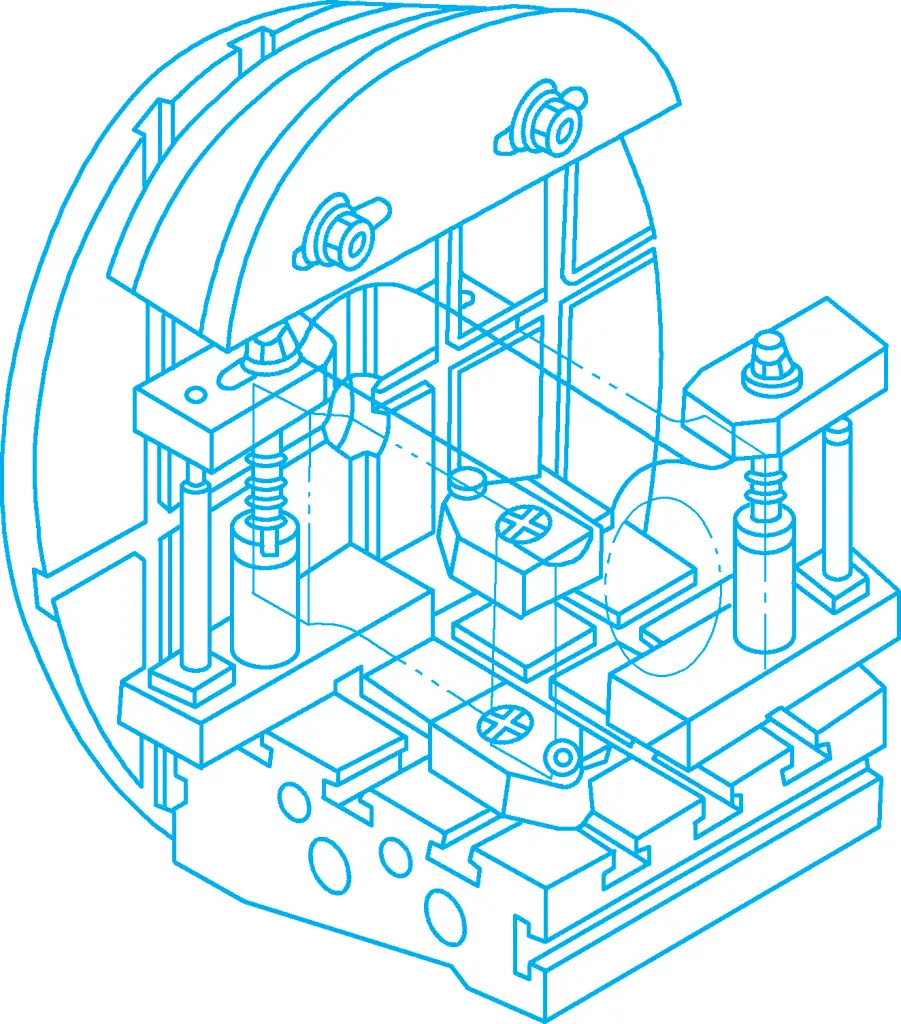

(4) Dispositivo modular

Um acessório modular é uma acessório montado a partir de componentes de fixação padrão pré-fabricados, de acordo com um esquema de posicionamento e fixação projetado. Ele combina as vantagens dos acessórios especiais com as vantagens da padronização e generalização. Após a troca de produtos, os componentes de fixação podem ser desmontados, limpos e armazenados, evitando desperdício. É adequado para a produção experimental de novos produtos e para a produção de pequenos lotes de diversas variedades.

Ele tem vantagens exclusivas na produção de produtos mecânicos em empresas modernas que usam extensivamente Máquina CNC ferramentas e aplicar as tecnologias CAD/CAM/CAPP. A Figura 5 mostra uma fixação modular típica de torno. A peça de trabalho é posicionada usando a superfície inferior usinada e dois furos de posicionamento, e fixada com duas placas de pressão. O corpo do dispositivo de fixação, os pinos de posicionamento, as placas de pressão e a base são todos componentes padrão.

3. Características estruturais dos acessórios de torno

(1) Dispositivo de posicionamento

Ao usinar superfícies rotativas em um torno, o eixo da superfície rotativa da peça de trabalho deve coincidir com o eixo de rotação do fuso do torno. A estrutura e a disposição do dispositivo de posicionamento no dispositivo de fixação devem garantir isso.

(2) Dispositivo de fixação

Como a peça de trabalho e o dispositivo giram junto com o fuso durante o torneamento, o dispositivo é submetido à força centrífuga, além do torque de corte durante a usinagem. Quanto maior a velocidade de rotação, maior a força centrífuga, o que pode afetar o efeito de fixação do mecanismo de fixação.

Além disso, a posição da referência de posicionamento da peça de trabalho em relação à direção da força de corte e da gravidade muda. Portanto, a força de fixação gerada pelo mecanismo de fixação deve ser suficiente e o desempenho de autotravamento deve ser bom para evitar que a peça de trabalho se solte dos elementos de posicionamento durante a usinagem.

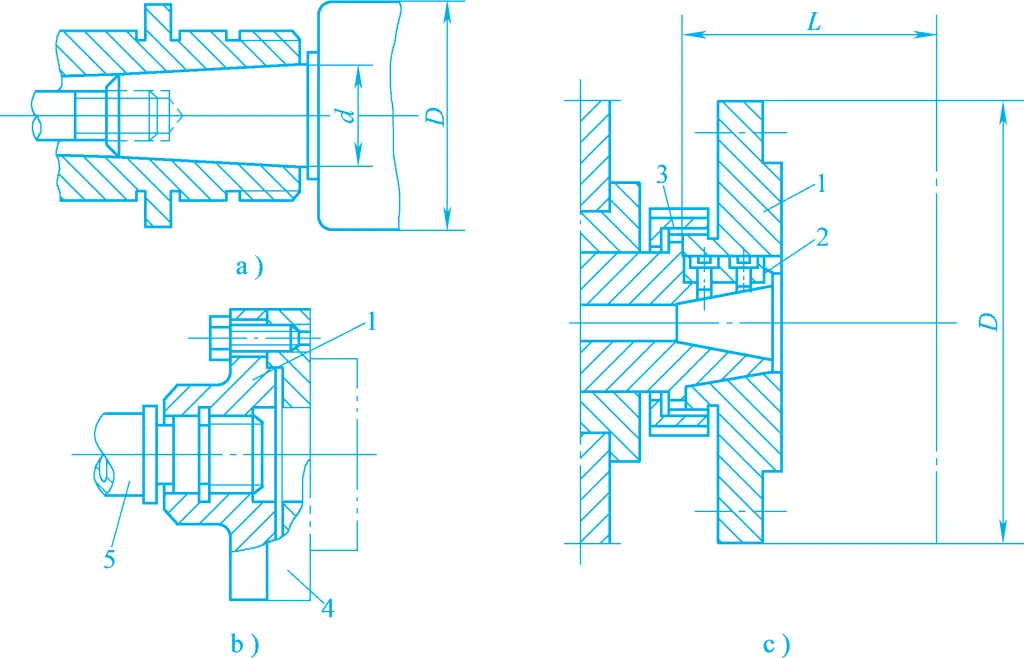

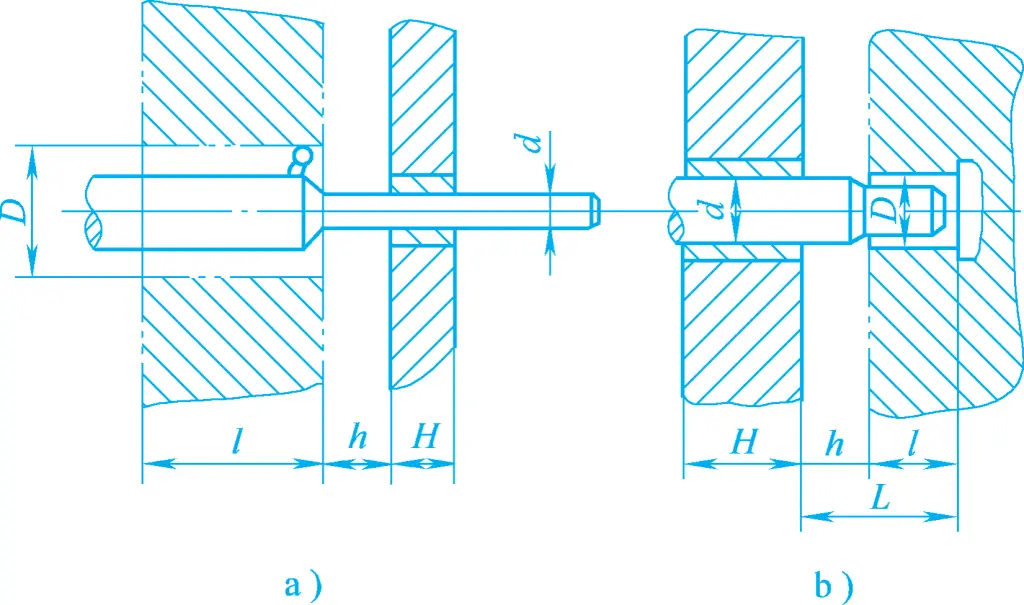

(3) Conexão entre o dispositivo do torno e o eixo da máquina

O eixo rotacional do dispositivo de fixação deve ter a maior precisão coaxial possível com o eixo do fuso do torno. Dependendo do tamanho radial do dispositivo de fixação do torno, geralmente há dois métodos de conexão com o fuso da máquina:

1-Placa de transição

Chave 2-Flat

3 porcas

4-Fixação

5 eixos

1) Para dispositivos pequenos com dimensões radiais D<140 mm ou D<(2~3)d, a estrutura de conexão é mostrada na Figura 6a. Geralmente, eles são instalados no furo cônico do eixo do torno por meio de uma haste cônica e apertados com uma haste de parafuso. Esse método de conexão tem alta precisão de centralização.

2) Para acessórios de dimensões radiais maiores, uma placa de transição é usada para conectar a extremidade dianteira do eixo do torno. A estrutura da placa de transição é mostrada nas Figuras 6b e 6c. Uma extremidade da placa de transição se conecta ao fuso da máquina, com o formato da superfície de contato dependendo da estrutura da extremidade dianteira do fuso. A outra extremidade geralmente tem um flange que se encaixa com o ressalto de posicionamento no corpo do dispositivo de fixação, alcançando a centralização do dispositivo de fixação no fuso.

O corpo do dispositivo de fixação do torno deve geralmente ter furos de alinhamento ou círculos de alinhamento, conforme mostrado nas Figuras 1 e 3. Os furos ou círculos de alinhamento servem como referência de alinhamento para garantir a coaxialidade ao instalar o dispositivo de fixação do torno no fuso do torno, bem como a referência de montagem durante a fabricação e a montagem do dispositivo de fixação do torno. Eles também costumam ser a referência do processo durante a usinagem do próprio corpo do dispositivo de fixação.

A fixação do torno deve eliminar o problema de desequilíbrio rotacional. Uma medida de balanceamento é adicionar um bloco de balanceamento (contrapeso) no lado mais leve, outra é usinar furos de redução de peso no lado mais pesado, ou uma combinação de ambas. De preferência, a posição e o peso do bloco de equilíbrio devem ser ajustáveis.

Para garantir uma operação segura, o dispositivo de fixação deve evitar, tanto quanto possível, ter cantos afiados ou componentes que se projetem além do contorno circular do corpo do dispositivo de fixação. Se necessário, deve ser adicionada uma tampa protetora. Além disso, o desempenho de autotravamento do dispositivo de fixação deve ser confiável para evitar o afrouxamento durante a rotação, o que poderia fazer com que a peça de trabalho saísse voando.

II. Dispositivos de fixação da fresadora

1. Tipos e características dos dispositivos de fixação da fresadora

De acordo com os diferentes métodos de alimentação, os acessórios da fresadora são divididos em tipo de alimentação linear, tipo de alimentação circular e tipo de modelo. Esta seção apresenta principalmente os dois primeiros tipos.

(1) Dispositivos de fresagem do tipo avanço linear

Esses acessórios geralmente são instalados na mesa de trabalho da fresadora e, durante o processamento, o acessório se move linearmente junto com a mesa de trabalho. Dependendo do número de peças fixadas de uma só vez, eles podem ser divididos em acessórios para fresadoras de peça única e acessórios para fresadoras de várias peças.

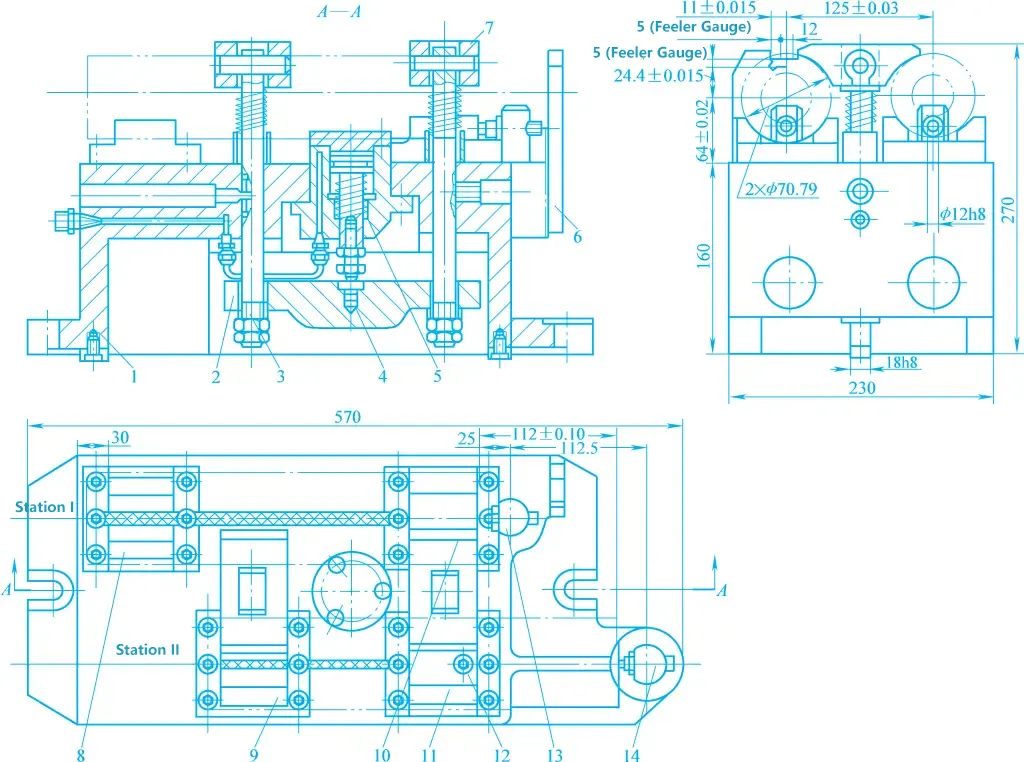

Os dispositivos de fixação de peça única são mais comumente usados na produção de pequenos lotes, enquanto os dispositivos de fixação de várias peças são amplamente usados na produção em massa de peças de pequeno e médio porte. A Figura 8 mostra uma fixação de fresadora de peça dupla para fresar ranhuras duplas na bucha central mostrada na Figura 7.

1-Corpo da luminária

2-Alavanca flutuante

Haste com 3 parafusos

4-Pino de suporte

5-Cilindro hidráulico

Bloco de 6 ferramentas

7-Placa de pressão

8, 9, 10, 11-V-Blocks

12-Pino antirrotação

13, 14-Pinos de empuxo

(2) Dispositivos de fresagem do tipo alimentação circular

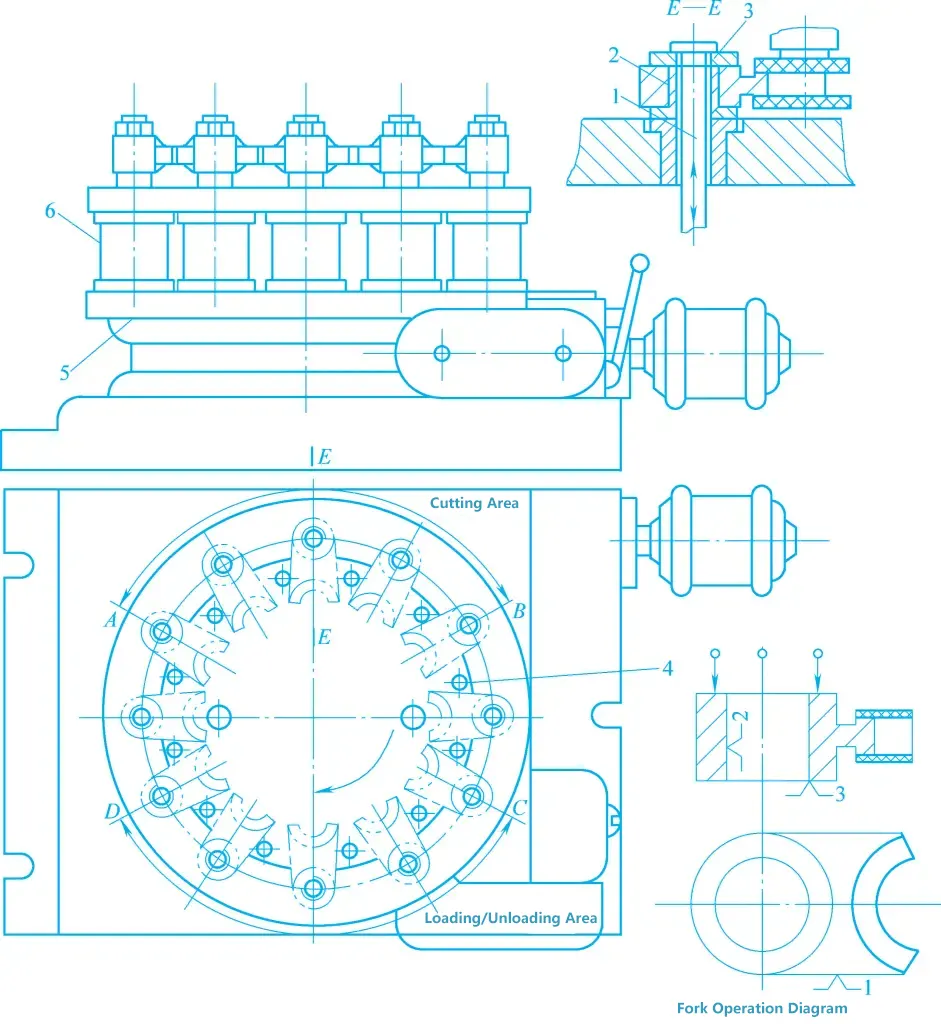

As fixações de fresadoras do tipo avanço circular são usadas principalmente em fresadoras com mesas giratórias. Quando usados em fresadoras gerais, uma mesa giratória deve ser adicionada à fresadora, conforme mostrado na Figura 9.

1-Haste de tração

Pino de 2 posições

Lavadora com 3 divisões

Pino de 4 paradas

Mesa giratória de 5 eixos

6-Cilindro hidráulico

O movimento de alimentação circular é contínuo, permitindo o carregamento e o descarregamento de peças de trabalho sem parar a máquina, o que proporciona alta produtividade. É adequado para a produção em massa de peças de pequeno e médio porte, mas deve-se dar atenção especial à segurança operacional e à intensidade de trabalho do operador.

2. Exemplos típicos de acessórios especiais para fresadoras

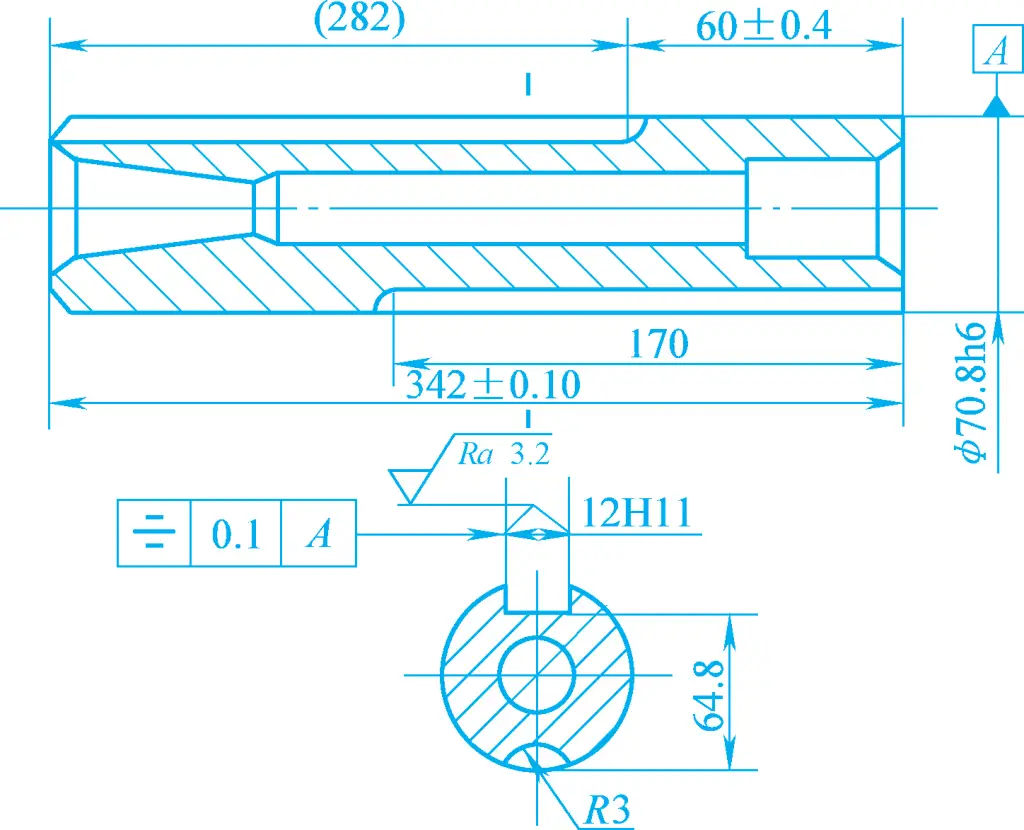

A Figura 7 mostra o diagrama do processo de fresamento de ranhuras de chaveta e ranhuras de óleo na bucha do cabeçote móvel de um torno. Os círculos interno e externo e as duas faces finais da peça de trabalho foram usinados. Nesse processo, as ranhuras de chaveta e as ranhuras de óleo são usinadas simultaneamente usando duas fresas. A Figura 8 mostra o acessório usado na produção em massa, que é um acessório típico de fresadora de alimentação linear.

Na estação I, uma fresa de borda de três lados é usada para fresar a ranhura da chaveta. A peça de trabalho é posicionada nos blocos em V 8, 10 e no pino de pressão 13 por seu círculo externo e face final, restringindo cinco graus de liberdade. Na estação II, uma fresa de arco é usada para fresar a ranhura de óleo. A peça é posicionada pelo seu círculo externo, pela ranhura da chaveta já usinada e pela face da extremidade, usando os blocos em V 9, 11, o pino antirrotação 12 e o pino de pressão 14 para o posicionamento completo.

Como os comprimentos da ranhura da chaveta e da ranhura de óleo são diferentes, para concluir a usinagem simultaneamente, as posições dos dois pinos de pressão podem ser escalonadas e projetadas para serem ajustáveis para facilitar o ajuste.

A fixação é feita por meio de uma fixação de articulação acionada hidraulicamente. Quando o óleo de pressão entra na câmara superior do cilindro hidráulico 5 a partir do sistema de circuito de óleo, ele empurra o pistão para baixo, fazendo com que a placa de pressão da dobradiça 7 desça pelo pino de suporte 4, pela alavanca flutuante 2 e pelo parafuso 3 para prender a peça de trabalho. Para garantir que a placa de pressão prenda a peça de trabalho uniformemente, todas as partes do mecanismo de fixação da articulação usam conexões flutuantes.

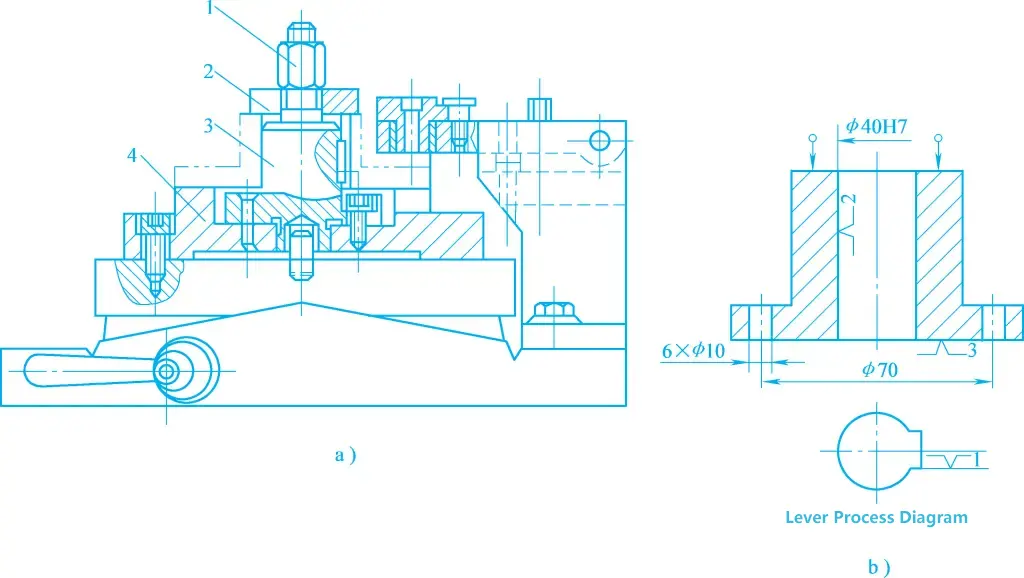

O dispositivo de fixação da fresadora de avanço circunferencial mostrado na Figura 9 é usado para fresagem contínua das faces superior e inferior do garfo em uma fresadora vertical. A peça de trabalho é posicionada por seu furo redondo, face final e face lateral no pino de localização 2 com uma saliência e o pino de parada 4, e fixada pela haste de tração 1 acionada pelo cilindro hidráulico 6 por meio da arruela bipartida 3.

A fixação prende simultaneamente 12 peças de trabalho, e a mesa de trabalho é acionada para girar por um motor por meio de um mecanismo de engrenagem sem-fim. O setor AB é a área de corte, e o setor CD é a área de carga e descarga. Quando a peça de trabalho gira com a mesa de trabalho para a área AB, o cilindro hidráulico 6 aciona a haste de tração 1 para baixo para prender a peça de trabalho; quando a peça de trabalho gira com a mesa de trabalho para a área CD, o cilindro hidráulico 6 aciona a haste de tração 1 para cima para liberar a peça de trabalho.

Durante o processo de corte e carregamento/descarregamento da peça de trabalho, a mesa de trabalho gira continuamente sem parar. Portanto, o tempo de usinagem e o tempo auxiliar para carregar/descarregar a peça de trabalho se sobrepõem, resultando em alta produtividade.

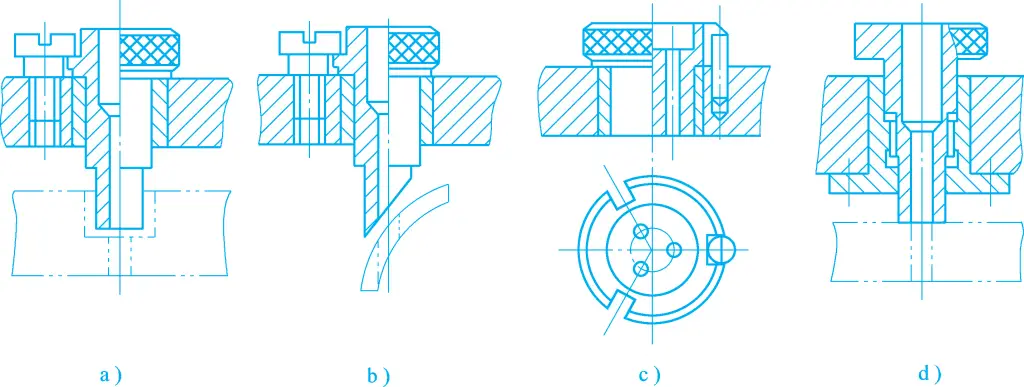

3. Características estruturais dos dispositivos de fixação da fresadora

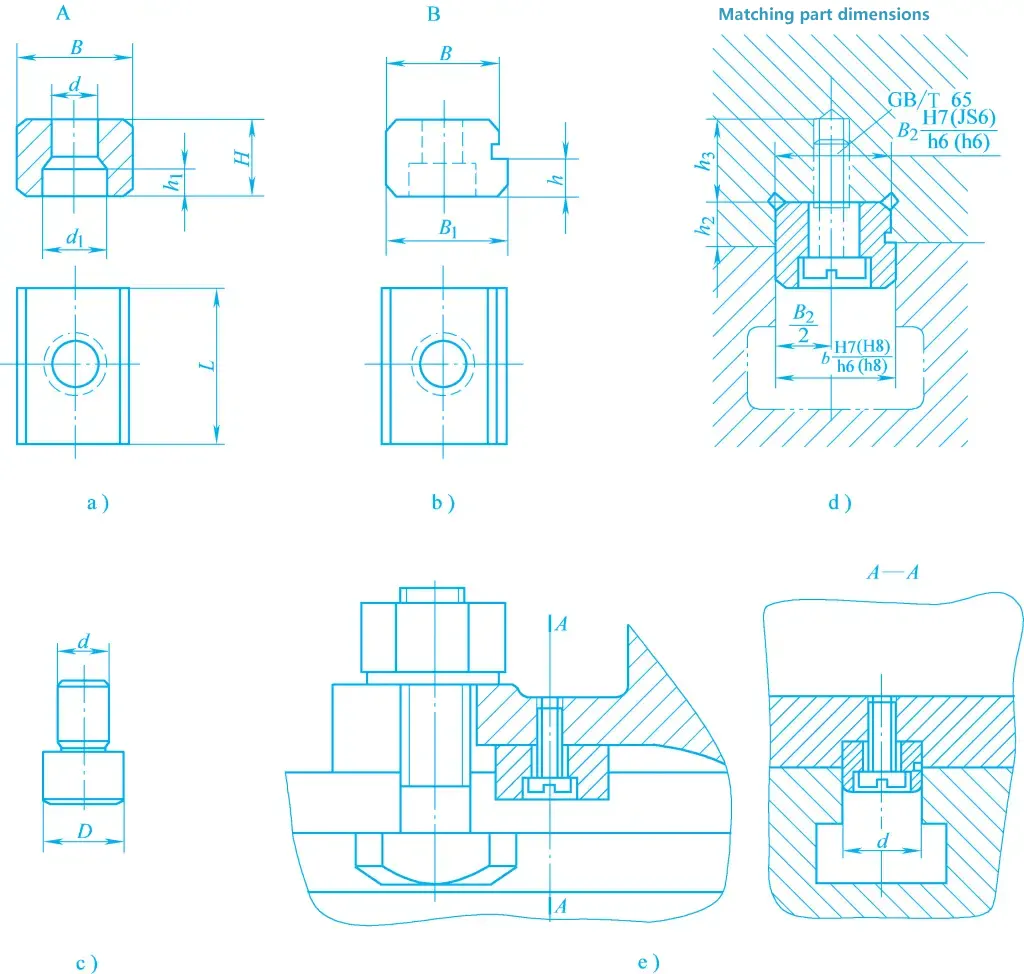

(1) Chave de localização

Os dispositivos de fixação da fresadora geralmente têm chaves de localização instaladas nas ranhuras longitudinais na superfície inferior do corpo do dispositivo de fixação. Normalmente, são usadas duas, espaçadas o máximo possível. Os acessórios pequenos também podem usar uma única chave longa com seção transversal retangular.

A chave de localização se encaixa na ranhura em T da mesa de trabalho da fresadora. Sua principal função é garantir a relação de posicionamento correta entre o dispositivo de fixação e a mesa de trabalho da fresadora. Ela também pode suportar parte do torque de corte, reduzindo a carga nos parafusos que conectam o corpo do dispositivo à mesa de trabalho e aumentando a estabilidade do dispositivo durante a usinagem.

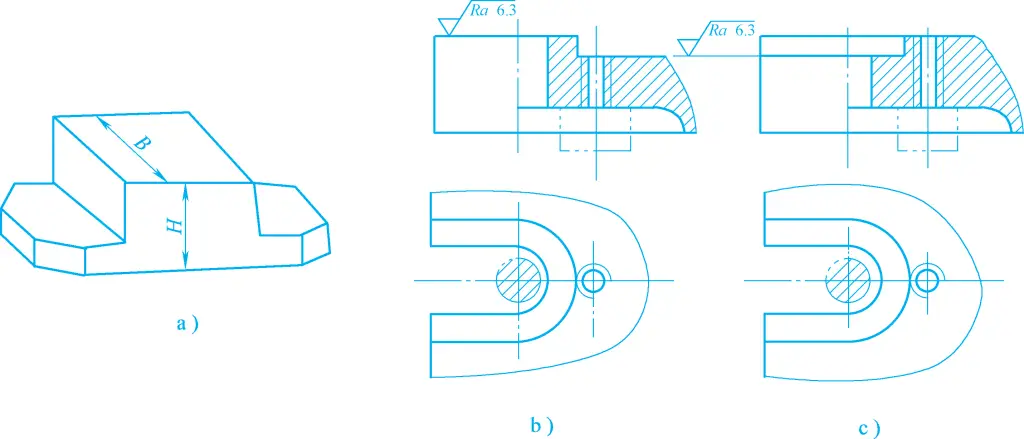

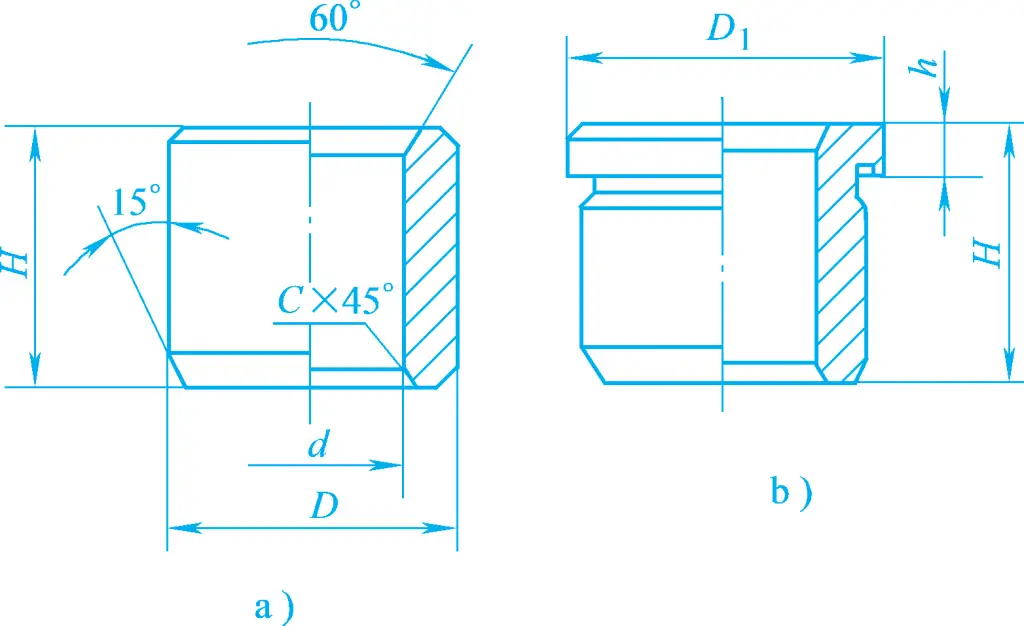

Há dois tipos de chaves de localização: retangulares e cilíndricas. As chaves retangulares comuns têm duas estruturas, conforme mostrado nas Figuras 10a e 10b. A primeira é usada quando os requisitos de precisão de orientação do dispositivo de fixação não são altos. Para melhorar a precisão da orientação do dispositivo de fixação, um lado da chave de posicionamento deve ser firmemente encaixado em um lado da ranhura em T da mesa de trabalho ao instalar o dispositivo de fixação.

Devido à dificuldade de garantir a precisão das ranhuras da chave no corpo do dispositivo, surgiram nos últimos anos chaves de localização cilíndricas, conforme mostrado na Figura 10c. Ao usar esse tipo de chave de localização, os dois furos no dispositivo são usinados em uma máquina de perfuração por coordenadas, obtendo alta precisão de posicionamento e simplificando o processo de fabricação do dispositivo.

No entanto, as chaves de localização cilíndricas são propensas ao desgaste e não são muito usadas na produção. As Figuras 10d e 10e mostram a instalação de chaves de posicionamento no corpo do dispositivo de fixação e a instalação de dispositivos de fixação da fresadora na mesa de trabalho.

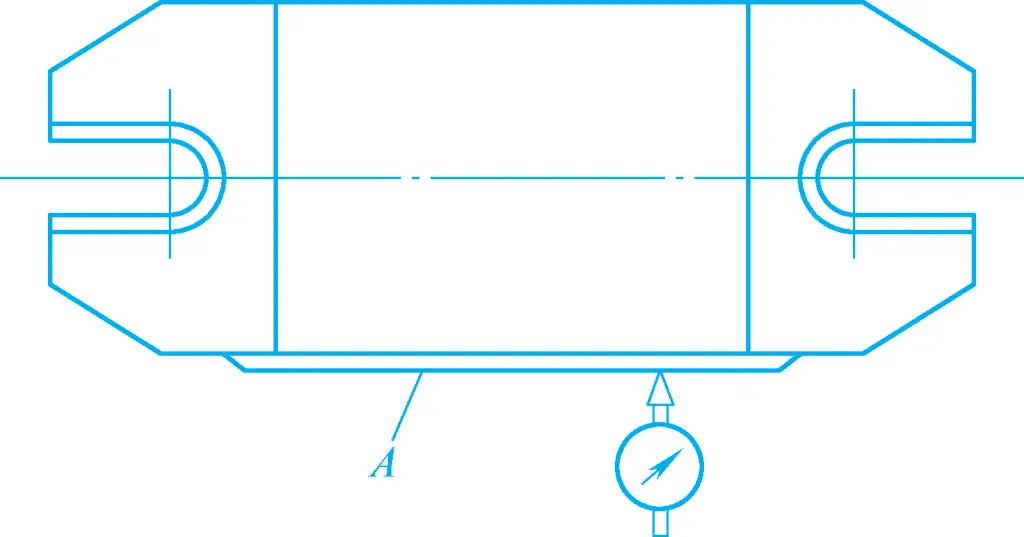

Para dispositivos de fixação grandes ou quando é necessária alta precisão de orientação, as chaves de localização não são adequadas. Em vez disso, um plano longo e estreito é usinado no corpo do dispositivo de fixação como uma superfície de referência para alinhamento a fim de corrigir a posição de instalação do dispositivo de fixação, conforme mostrado na Figura 11.

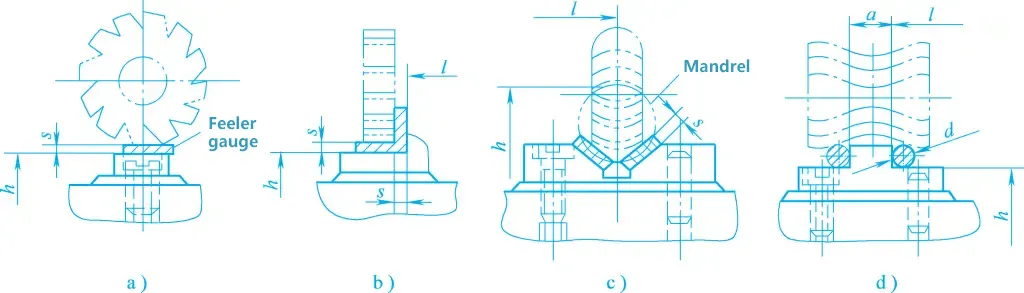

(2) Dispositivo de ajuste da ferramenta

As fixações da fresadora geralmente têm um dispositivo de ajuste da ferramenta, que consiste em um bloco de ajuste da ferramenta e um calibrador de folga. O bloco de ajuste da ferramenta é usado para determinar a posição relativa do dispositivo de fixação e da ferramenta. O calibrador de folga é usado para evitar danos à aresta de corte e ao bloco de ajuste da ferramenta durante o ajuste da ferramenta. Quando em uso, ele é inserido entre a ferramenta e o bloco de ajuste da ferramenta, e a posição final da ferramenta em relação à fixação é determinada com base no aperto do contato.

A Figura 12 mostra vários blocos de ajuste de ferramentas comuns. O bloco de configuração de ferramenta redondo mostrado na Figura 12a é usado para configuração de ferramenta ao usinar um único plano. O bloco de ajuste da ferramenta em ângulo reto mostrado na Figura 12b é usado para o ajuste da ferramenta ao usinar dois planos ou ranhuras mutuamente perpendiculares. Os blocos de ajuste de ferramenta mostrados nas Figuras 12c e 12d são usados para o ajuste de ferramenta ao usinar superfícies de formação com fresas de formação.

Os blocos de ajuste da ferramenta geralmente são fixados ao corpo do dispositivo de fixação com dois pinos e parafusos. Sua posição deve facilitar o ajuste da ferramenta e não obstruir o carregamento e descarregamento ou a usinagem da peça de trabalho. Ao usar um dispositivo de ajuste de ferramenta para o ajuste da ferramenta, a precisão não deve exceder IT8. Quando for necessária uma precisão de usinagem mais alta ou for inconveniente configurar o bloco de ajuste da ferramenta, podem ser usados métodos como corte experimental, ajuste de ferramenta de peça padrão ou uso de um relógio comparador para alinhar a posição da ferramenta.

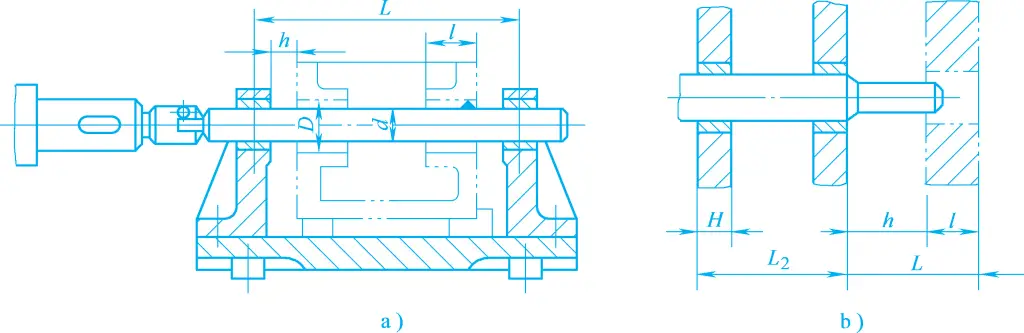

(3) Corpo do dispositivo de fixação

A forma estrutural do corpo do dispositivo depende muito da estrutura e da disposição dos elementos de localização, dos dispositivos de fixação e de outros componentes. Para tornar a estrutura do dispositivo de fixação compacta e garantir a estabilidade da instalação do dispositivo de fixação na máquina-ferramenta, a superfície de usinagem da peça de trabalho deve estar o mais próximo possível da superfície da mesa de trabalho para diminuir o centro de gravidade do dispositivo de fixação, conforme mostrado na Figura 13a.

Além disso, o corpo do acessório deve ter resistência e rigidez suficientes, e os assentos dos olhais devem ser dispostos de forma razoável. As estruturas comuns de assento de olhal são mostradas nas Figuras 13b e 13c. Se o corpo do dispositivo for relativamente largo, dois assentos de olhal podem ser dispostos no mesmo lado e a distância central entre os dois assentos de olhal deve corresponder à distância central das duas ranhuras em T na mesa de trabalho da fresadora. Para acessórios de fresadoras para serviços pesados, anéis de elevação devem ser colocados no corpo do acessório para facilitar o manuseio.

III. Dispositivos de fixação da prensa de perfuração

1. Tipos e características dos gabaritos de perfuração

Os gabaritos de perfuração são gabaritos de máquina usados em máquinas de perfuração para perfuração, alargamento e mandrilamento. Esses gabaritos são equipados com gabaritos de perfuração e buchas de perfuração, guiando a ferramenta através da bucha, por isso são comumente chamados de gabaritos de perfuração. Dependendo dos requisitos de uso, suas formas estruturais podem ser divididas em tipos de coluna fixa, rotativa, flip, placa de cobertura e deslizante.

(1) Gabarito de perfuração fixo

A característica de um gabarito de perfuração fixo é que sua posição permanece inalterada durante o processamento, garantindo alta precisão de usinagem. Normalmente, o gabarito de perfuração é fixado à mesa de trabalho da furadeira usando parafusos em T através dos orifícios do assento da orelha no corpo do gabarito, ou pode ser fixado diretamente à mesa de trabalho usando parafusos e placas de pressão. Os gabaritos de perfuração fixos são usados principalmente para a usinagem de furos únicos maiores em máquinas de perfuração verticais ou sistemas de furos paralelos em máquinas de perfuração radiais.

Ao usar um gabarito de perfuração fixo para usinar sistemas de furos paralelos em uma máquina de perfuração vertical, um cabeçote de acionamento de vários fusos precisa ser instalado no fuso da máquina. Ao instalar o gabarito de perfuração em uma máquina de perfuração vertical, uma ferramenta dimensionada (ou um mandril para alta precisão) montada no fuso é geralmente inserida na bucha de perfuração para determinar a posição do gabarito de perfuração, que é então fixado.

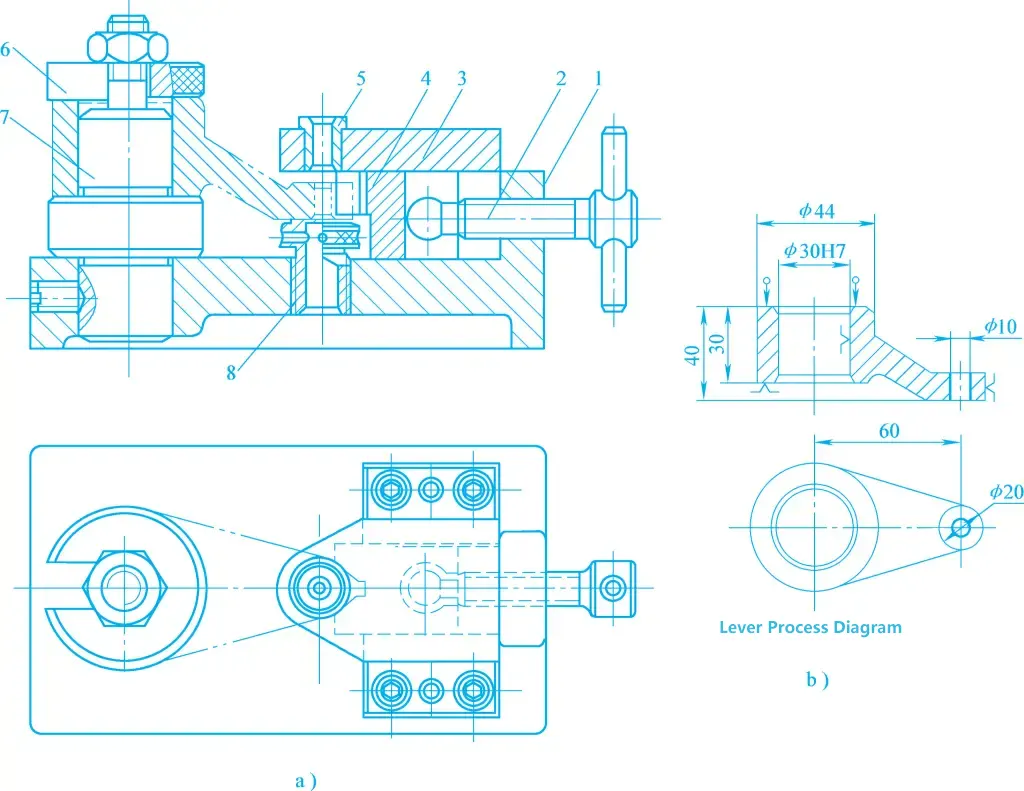

A Figura 14a mostra um gabarito de perfuração fixo para usinagem de um furo de Φ10 mm em uma alavanca. Esse gabarito de perfuração pode ser fixado à mesa de trabalho da máquina de perfuração com parafusos e placas de pressão.

1-Corpo do gabarito

2 - Parafuso de pressão da alça fixa

3-Modelo de broca

Bloco em V 4-Movível

5-Bucha de perfuração

Arruela 6-Split

7-Pino de posicionamento

8-Suporte auxiliar

A peça de trabalho é posicionada no pino de posicionamento 7 usando o furo Φ30H7 e a face da extremidade grande, e a liberdade de rotação da peça de trabalho é restringida pelo círculo externo de Φ20 mm por meio do bloco em V móvel 4. A peça de trabalho é fixada por meio de um mecanismo de fixação por parafuso e uma arruela bipartida, com a face da extremidade inferior do círculo externo de Φ20 mm apoiada pelo suporte auxiliar 8. A broca é guiada através da bucha de perfuração 5 para usinar o furo de Φ10 mm.

Se esses gabaritos de perfuração não forem fixados na mesa de trabalho da máquina de perfuração, eles se tornarão gabaritos de perfuração móveis, que podem ser usados em máquinas de perfuração vertical de fuso único para fazer sucessivamente vários pequenos furos paralelos na mesma superfície da peça de trabalho.

(2) Gabarito de broca rotativa

Os gabaritos de perfuração rotativa são nomeados por seus dispositivos de indexação rotativa ou por seu uso com mesas rotativas gerais. Eles são usados para usinar sistemas de furos paralelos na mesma circunferência ou sistemas de furos radiais distribuídos na circunferência. Como a estrutura das mesas rotativas gerais foi padronizada, na maioria dos casos, apenas gabaritos de trabalho especiais precisam ser projetados para serem usados com elas. Os gabaritos especiais de perfuração rotativa com dispositivos de indexação rotativa dedicados são projetados somente em casos especiais.

A Figura 15a mostra um gabarito de broca rotativa de eixo vertical para usinagem de furos de 6×Φ10 mm distribuídos uniformemente em uma circunferência de Φ70 mm. A peça de trabalho é posicionada usando a face inferior, o furo Φ40H7 e a face lateral da chaveta no disco de posicionamento 4, no pino de posicionamento 3 e na chaveta, e fixada usando uma porca e uma arruela bipartida.

1-Porca de fixação

Arruela com 2 divisões

Pino de posicionamento de 3 combinações

Disco de 4 posições

O gabarito é montado no pino de posicionamento no centro da plataforma giratória da mesa rotativa por meio do orifício da bucha no disco de posicionamento e, em seguida, fixado com parafusos. Além disso, um modelo de broca articulado é instalado na mesa giratória e os furos de 6x10 mm são usinados sequencialmente por meio da indexação rotativa da mesa giratória.

(3) Gabarito de perfuração tipo flip

Esse tipo de gabarito de perfuração é usado principalmente para usinagem de pequenos furos distribuídos em diferentes superfícies de peças pequenas. Sua estrutura é simples e, durante o uso, requer inversão manual. Ou seja, após a usinagem dos furos em uma superfície, a peça de trabalho junto com a fixação é virada e colocada e, em seguida, os furos em outras superfícies são usinados.

Como o acessório precisa ser virado com frequência durante a usinagem e não é fixado na mesa da furadeira, o peso do acessório junto com a peça de trabalho não deve ser muito grande (geralmente limitado a 8-10 kg). Os furos usinados geralmente não são maiores do que Φ10 mm, e deve-se prestar atenção à estabilidade do dispositivo de fixação após a inversão e a remoção dos cavacos.

A Figura 16 mostra um gabarito de perfuração do tipo flip usado para usinar quatro pequenos furos radiais na superfície cilíndrica de uma luva. A peça de trabalho é posicionada no pino de fixação 1 por sua extremidade e furo, e fixada com a porca 3 e a arruela bipartida 2. Depois de fazer um conjunto de furos, o gabarito de perfuração é girado 60° para fazer outro conjunto de furos.

1-Pino de localização

2-Lavadora

3 porcas

(4) Gabarito de perfuração da placa de cobertura

Esse tipo de gabarito de perfuração não tem um corpo de fixação e é frequentemente usado para usinagem de vários furos pequenos paralelos em peças grandes. Geralmente, além das buchas de perfuração, o gabarito de perfuração também é equipado com elementos de localização e dispositivos de fixação. Durante a usinagem, ele só precisa ser colocado sobre a peça de trabalho.

A Figura 17 mostra um gabarito de perfuração de placa de cobertura usado para usinar vários furos pequenos no carro do torno. Ele é posicionado nos dois furos da peça de trabalho pelo pino cilíndrico 2 e pelo pino plano 3, e apoiado na superfície superior da peça de trabalho por três pinos de suporte 4. Quando o gabarito de perfuração é relativamente pesado e os furos que estão sendo usinados são relativamente pequenos, a fixação pode não ser necessária durante a usinagem.

1 placa de cobertura

2-Pino cilíndrico

Pino 3-Flat

4-Pino de suporte

(5) Gabarito de perfuração de coluna deslizante

O gabarito de perfuração de coluna deslizante geralmente consiste em um corpo de fixação, coluna deslizante, gabarito de perfuração de elevação e mecanismo de travamento. Sua estrutura foi padronizada e generalizada. As peças comuns são principalmente o corpo do dispositivo e o gabarito de perfuração. Esse tipo de dispositivo é amplamente utilizado na produção, mas a verticalidade dos furos e a precisão do espaçamento dos furos não são muito altas.

A Figura 18 mostra a base universal de um gabarito de perfuração de coluna deslizante manual. O gabarito de perfuração de elevação 1 é conectado aos orifícios-guia do corpo de fixação 5 por meio de duas colunas-guia 7. Ao girar a alavanca de operação 6, a engrenagem cônica 4 aciona o eixo da cremalheira cônica 3 para se mover, permitindo que o gabarito de perfuração seja levantado. De acordo com a forma e os requisitos de usinagem de diferentes peças de trabalho, os elementos de localização e fixação correspondentes e as buchas de perfuração podem ser configurados para formar um gabarito de perfuração de coluna deslizante.

1-Modelo de exercício de levantamento

2-Porca de travamento

Eixo de cremalheira de 3 níveis

Engrenagem de 4 níveis

5-Corpo da luminária

Alça de 6 operações

Coluna de 7 guias

A Figura 19 mostra um gabarito de perfuração de coluna deslizante manual usado para perfurar, alargar e brochar orifícios φ20H7 em uma peça de trabalho de garfo. A peça de trabalho é posicionada na base 1 por sua face final circular externa, face inferior e face lateral traseira, respectivamente, usando a luva cônica de localização 9, dois suportes ajustáveis 2 e o pino de parada cilíndrico 3. Esses elementos de localização estão todos instalados na base 1.

1-Base

Suporte 2-Ajustável

3-Pino de parada cilíndrico

Coluna de 4 botões

Corpo da coluna de 5 pressões

Plugue com 6 parafusos

7- Bucha de broca de troca rápida

8-Bush

Manga cônica de 9 posições

Em seguida, gire a alça por meio do mecanismo de cremalheira de engrenagens, fazendo com que a coluna deslizante conduza o gabarito de perfuração para baixo e as duas colunas de pressão 4 prendam a peça de trabalho com firmeza. A ferramenta passa pela bucha de troca rápida de broca 7 em sequência, permitindo a perfuração, o alargamento e o mandrilamento.

2. Características estruturais dos dispositivos de fixação da prensa de perfuração

(1) Bucha de perfuração

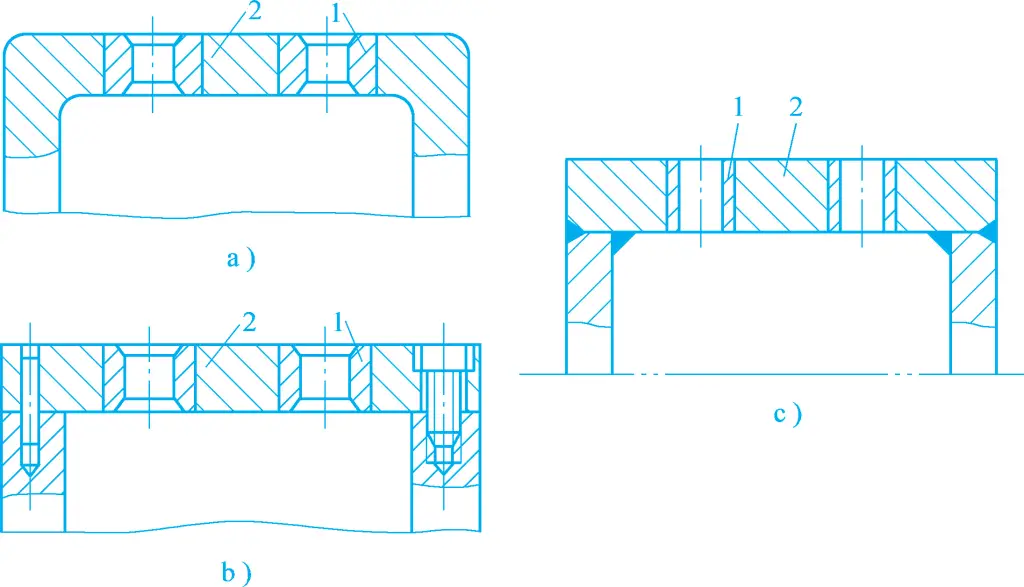

A bucha de perfuração é um componente exclusivo do gabarito de perfuração. Sua função é determinar a posição relativa da ferramenta e do acessório, guiando a broca e o alargador para evitar a deflexão durante o processamento e para melhorar a rigidez do sistema de processo, garantindo, assim, a precisão posicional do furo processado. Sua estrutura tem os quatro tipos a seguir:

1) Bucha de perfuração fixa.

Ela é usada principalmente na produção de lotes pequenos e médios. Sua forma estrutural e requisitos de montagem são mostrados na Figura 20, onde a Figura 20a mostra uma bucha de perfuração sem ombro e a Figura 20b mostra uma bucha de perfuração com ombro. Se a face da extremidade inferior do ressalto da bucha de perfuração for usada como superfície de base de montagem, ou se o gabarito de perfuração for relativamente fino e for necessário evitar que cavacos e outros detritos entrem no furo da bucha de perfuração, uma bucha de perfuração com ressalto é frequentemente usada.

O ajuste entre a bucha de perfuração e o gabarito de perfuração geralmente usa H7/n6 ou H7/r6. Esse tipo de bucha de perfuração tem alta precisão de posicionamento para perfuração, estrutura simples, mas não é fácil de substituir após o desgaste.

2) Bucha de perfuração substituível.

Ela é usada principalmente na produção em massa. Quando a bucha de perfuração está desgastada, para facilitar a substituição, costuma-se usar uma bucha de perfuração substituível com o formato estrutural e os requisitos de montagem mostrados na Figura 21. Para evitar o desgaste do gabarito de perfuração ao substituir a bucha de perfuração, uma bucha é adicionada entre a bucha de perfuração e o gabarito de perfuração, e a bucha de perfuração é fixada com parafusos.

1 Bucha de perfuração substituível

2-Parafuso para bucha de perfuração

3-Busca para bucha de perfuração

3) Bucha de broca de troca rápida.

Quando o furo processado exigir perfuração sequencial, alargamento, mandrilamento ou processamento em várias etapas, como processamento de furo escalonado e rosqueamento, uma bucha de perfuração de troca rápida deve ser usada para substituir rapidamente as buchas de perfuração com diferentes diâmetros internos. Sua forma estrutural e requisitos de montagem são mostrados na Figura 22.

Bucha de broca de troca rápida 1-Quick Change

2-Parafuso para bucha de perfuração

3-Busca para bucha de perfuração

Ao substituir a bucha da broca, não é necessário afrouxar os parafusos. Basta girar a bucha da broca em um determinado ângulo de modo que o chanfro (ou entalhe) se alinhe com a cabeça do parafuso para removê-la. Entretanto, a posição do chanfro (ou entalhe) deve considerar a direção do torque de atrito entre a ferramenta e a parede interna da bucha de perfuração para evitar que a bucha de perfuração seja puxada para fora com a ferramenta durante a retração.

4) Bucha de perfuração especial.

Se o formato da peça de trabalho ou a distribuição das posições dos furos restringir o uso das buchas de perfuração padrão acima, buchas de perfuração de estrutura especial podem ser projetadas conforme necessário.

A Figura 23 mostra várias formas estruturais de buchas de perfuração especiais. A Figura 23a mostra uma bucha de broca usada para usinagem de furos em escareadores ou ranhuras. A Figura 23b mostra uma bucha de broca usada para fazer furos em superfícies inclinadas ou curvas, o que pode evitar que a broca se desvie ou quebre durante o corte. A Figura 23c mostra uma bucha de broca usada para usinagem de vários furos bem espaçados. A Figura 23d mostra uma bucha de broca usada como ferramenta de fixação auxiliar.

Para suportar a força de reação de fixação, a bucha de perfuração e a luva são conectadas por roscas, e também deve haver um ajuste cilíndrico entre a bucha de perfuração e a luva para garantir a posição correta do furo-guia.

(2) Modelos de broca

Os gabaritos de perfuração usados para instalar buchas de perfuração podem ser divididos nos seguintes tipos com base em seus métodos de conexão com o corpo do dispositivo:

1) Modelos de brocas fixas

Conforme mostrado na Figura 24, os gabaritos de perfuração fixos são fundidos integralmente com o corpo do dispositivo ou conectados ao corpo do dispositivo com parafusos e pinos. Eles também podem ser soldados ao corpo do dispositivo de fixação ou a um suporte. Sua estrutura é simples e eles têm alta precisão de perfuração, mas é preciso tomar cuidado para não obstruir o carregamento e o descarregamento da peça de trabalho.

a) Fundido integralmente

b) Conectado com parafusos e pinos

c) Soldado

1-Bucha de perfuração

2-Modelo de perfuração

2) Gabaritos de perfuração com dobradiças

Quando o gabarito de perfuração obstruir o carregamento e o descarregamento da peça de trabalho ou quando for necessário rosquear ou rebaixar após a perfuração, poderá ser usado um gabarito de perfuração articulado, conforme mostrado na Figura 25.

1-Porca rômbica

Parafuso de 2 parafusos

3-Corpo do aparelho

4-Modelo de perfuração

Bucha de perfuração 5-fixa

6-Pino de tarraxa

7-Lavadora

8-Pino da dobradiça

Devido à folga de ajuste entre o pino da dobradiça e o furo, a precisão de usinagem que ele pode garantir é menor do que a dos gabaritos de perfuração fixos, por isso é usado em situações em que a precisão da posição de perfuração não é alta. A posição do gabarito de perfuração articulado é fixa durante a operação, portanto, os requisitos estruturais de posicionamento e fixação precisam ser considerados.

3) Gabaritos de perfuração removíveis

Conforme mostrado na Figura 26, o gabarito de perfuração é posicionado no pino cilíndrico 3 e no pino plano 4 no corpo do dispositivo de fixação por meio de dois orifícios e fixado junto com a peça de trabalho usando um parafuso de articulação. Após a usinagem de uma peça, o gabarito de perfuração é removido para carregar e descarregar a peça de trabalho. Esse tipo de gabarito de perfuração é demorado e trabalhoso para carregar e descarregar, e a precisão da posição da bucha de perfuração é relativamente baixa, por isso é geralmente usado somente quando outros tipos de gabaritos de perfuração são inconvenientes para fixar a peça de trabalho.

1-Modelo de perfuração

Corpo com 2 grampos

3-Pino cilíndrico

Pino de corte com 4 arestas

IV. Dispositivos da máquina de mandrilar

1. Principais tipos e características de acessórios para máquinas de mandrilar

Os dispositivos da máquina de mandrilamento, também conhecidos como gabaritos de mandrilamento, são usados principalmente para usinagem de furos ou sistemas de furos em peças como caixas e suportes. A precisão da posição dos furos ou sistemas de furos na peça de trabalho é garantida principalmente pelo gabarito de mandrilamento. De acordo com as diferentes disposições das buchas de mandrilamento, os gabaritos de mandrilamento podem ser divididos em três tipos: suporte único, suporte duplo e sem suporte.

(1) Guia de suporte único

A barra de mandrilamento é guiada por apenas uma bucha de mandrilamento localizada na frente ou atrás da ferramenta no gabarito de mandrilamento. A barra de mandrilamento é rigidamente conectada ao eixo da máquina, e a linha central da bucha de mandrilamento deve coincidir com o eixo do eixo. Nesse caso, a precisão da rotação do eixo da máquina afetará a precisão da mandrilagem. Esse tipo de gabarito de mandrilamento é adequado para a usinagem de furos curtos e pequenos.

A Figura 27a mostra uma guia frontal de suporte único, usada principalmente para furos passantes com D>60 mm e l/D<1. Esse método facilita a observação e a medição durante o processo de usinagem e é particularmente adequado para operações de faceamento ou rosqueamento. A desvantagem é que os cavacos podem entrar facilmente na bucha de mandrilamento, causando desgaste na barra de mandrilamento e na bucha; a ferramenta tem uma distância de deslocamento maior ao entrar e sair da peça de trabalho.

a) Guia frontal de suporte único

b) Guia traseira de suporte único

A Figura 27b mostra uma guia traseira de suporte único, usada principalmente para perfuração de furos passantes ou furos cegos com D<60 mm.

(2) Guia de suporte duplo

A barra de mandrilamento é conectada de forma flexível ao eixo da máquina, e a precisão da posição do furo de mandrilamento é determinada pela precisão da posição das buchas de mandrilamento. Há duas disposições para as buchas de mandrilamento, conforme mostrado na Figura 28. A Figura 28a mostra duas buchas de mandrilamento dispostas na parte dianteira e traseira da peça de trabalho, usadas para usinagem de furos com diâmetros maiores e l/D>1,5, ou um conjunto de furos coaxiais, em que é necessária alta precisão para os próprios furos e para as distâncias entre eles.

A desvantagem dessa estrutura é que a barra de perfuração é muito longa, o que torna o carregamento e o descarregamento da ferramenta inconvenientes. Quando a distância entre as buchas de mandrilamento L>10d, um suporte de guia intermediário deve ser adicionado para aumentar a rigidez da barra de mandrilamento. A Figura 28b mostra uma guia traseira de suporte duplo, usada quando as estruturas de guia dupla frontal e traseira não podem ser usadas devido às condições de usinagem, com duas buchas de mandrilamento dispostas atrás da ferramenta.

(3) Gabarito de mandrilamento sem suporte

Ao fazer furos em peças com boa rigidez e alta precisão em mandrilhadoras por coordenadas, centros de usinagem ou mandrilhadoras a diamante, o acessório não define as buchas de mandrilamento, e o tamanho e a precisão da posição dos furos usinados são garantidos pela precisão da máquina.

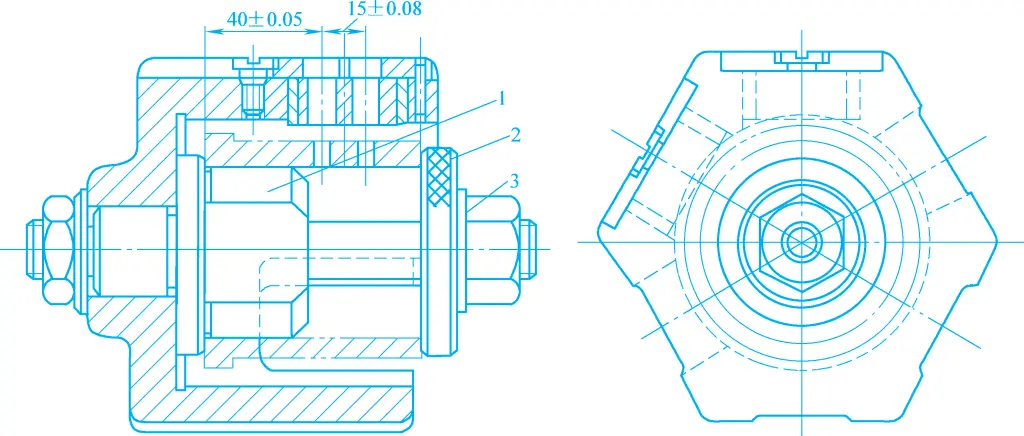

2. Exemplos típicos de acessórios especiais para máquinas de mandrilar

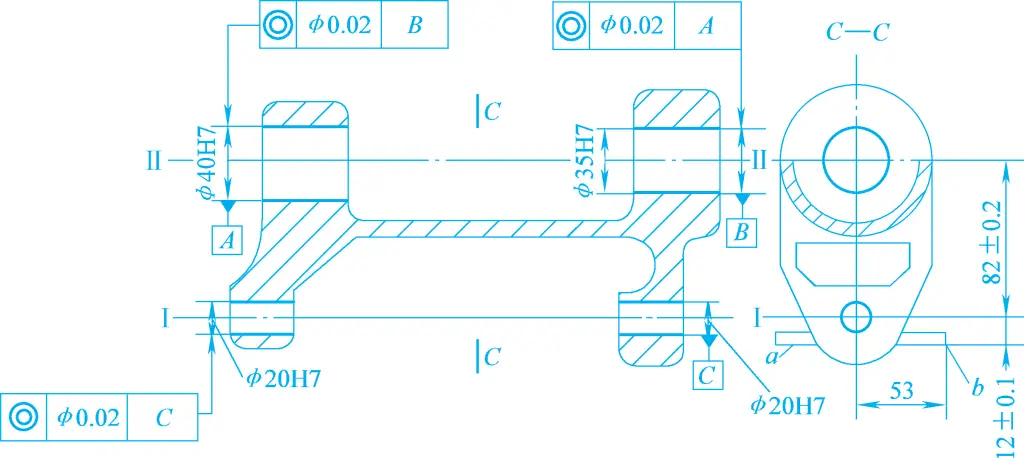

A Figura 29 mostra o diagrama do processo de um alojamento de suporte. Essa peça de trabalho requer a usinagem de furos coaxiais 2×Φ20H7 e furos coaxiais Φ35H7, Φ40H7. A referência de montagem para a peça de trabalho é a superfície inferior a e a superfície lateral b. Os furos usinados nesse processo são de precisão de grau IT7, com alguns requisitos de tolerância geométrica.

Portanto, os acessórios especiais da máquina de mandrilamento são usados para mandrilamento de desbaste e acabamento de furos Φ40H7 e Φ35H7, e perfuração, alargamento e brunimento de furos 2×Φ20H7. Nesse momento, a distância do furo (82±0,2)mm deve ser garantida pela precisão de fabricação do gabarito de perfuração. De acordo com o princípio da coincidência de referência, as referências de posicionamento são selecionadas como os dois planos a e b.

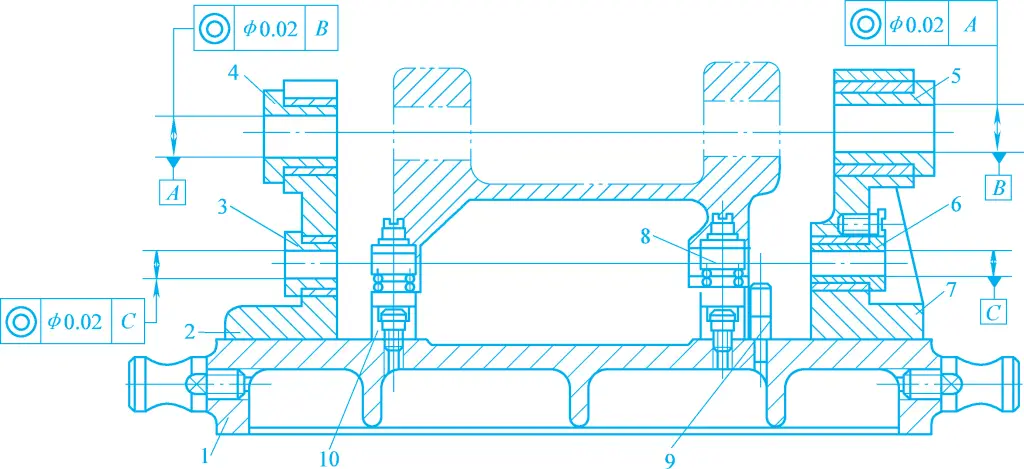

Conforme mostrado na Figura 30, a fixação da máquina de perfuração para o alojamento do suporte inclui uma placa de suporte 10 (uma das quais tem uma face lateral) e um pino de parada 9 como elementos de posicionamento. Durante a fixação, a placa de pressão 8 é pressionada contra as placas laterais da peça de trabalho, tornando a gravidade da peça de trabalho e a direção da fixação consistentes.

1-Corpo da luminária

2, suporte de 7 guias

3, 4, 5, 6 - Manga de perfuração

Placa de pressão 8

9-Pino de parada

Placa de 10 suportes

Na usinagem de furos Φ40H7 e Φ35H7, a barra de mandrilamento é apoiada nas buchas de mandrilamento 4 e 5. Na usinagem de furos Φ20H7, a barra de mandrilamento é apoiada nas buchas de mandrilamento 3 e 6. As buchas de mandrilamento são montadas nos suportes de guia 2 e 7. O suporte é fixado ao corpo do dispositivo de fixação 1 com pinos e parafusos.

3. Características estruturais do modelo de perfuração

(1) Manga de perfuração

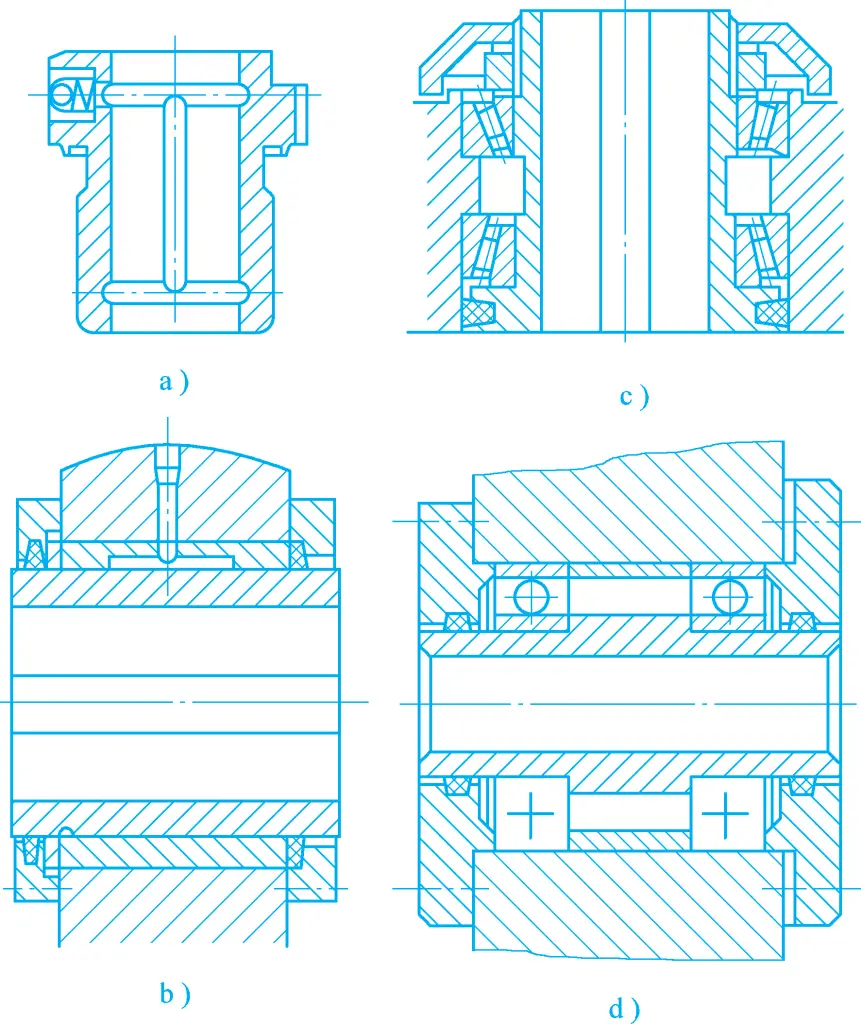

A estrutura da bucha de perfuração é dividida em tipos fixos e rotativos.

1) Manga de perfuração fixa

A bucha de mandrilamento que não gira com a barra de mandrilamento durante o processo de mandrilamento tem a mesma estrutura que a bucha de perfuração de troca rápida. A Figura 31a mostra uma bucha de mandrilamento com um copo de óleo encaixado por pressão, com uma ranhura de óleo no orifício interno, que pode aumentar adequadamente a velocidade de corte durante a usinagem. Como a barra de mandrilamento gira e se move axialmente dentro da bucha de mandrilamento, a bucha de mandrilamento é propensa ao desgaste, de modo que as buchas de mandrilamento sem copos de óleo são adequadas apenas para corte em baixa velocidade.

2) Manga de mandrilamento rotativo

Durante o processo de mandrilamento, a bucha de mandrilamento gira junto com a barra de mandrilamento, o que é particularmente adequado para mandrilamento em alta velocidade, conforme mostrado nas Figuras 31b, 31c e 31d. A Figura 31b mostra uma bucha de mandrilamento rotativa deslizante com um rasgo de chaveta no furo interno, em que a chaveta na barra de mandrilamento aciona a bucha de mandrilamento para girar, proporcionando alta precisão rotacional e bom amortecimento de vibrações, com um tamanho estrutural pequeno e exigindo lubrificação adequada.

As Figuras 31c e 31d mostram as buchas de perfuração rotativas rolantes, usadas para perfuração vertical e horizontal, respectivamente. Elas têm rotação flexível e permitem alta velocidades de cortemas suas dimensões radiais são relativamente grandes e a precisão de rotação é baixa. Se as dimensões radiais precisarem ser reduzidas, podem ser usados rolamentos de rolos de agulhas.

(2) Suporte e base

O suporte e a base do gabarito de mandrilamento são feitos de ferro fundido e geralmente são fabricados separadamente, o que facilita o processamento, a montagem e o tratamento de envelhecimento. Eles devem ter resistência e rigidez suficientes para garantir a estabilidade durante o processo de usinagem. As estruturas de soldagem devem ser evitadas ao máximo, e as conexões rígidas com parafusos e pinos são preferíveis.

O suporte não deve suportar a força de fixação durante o uso. Um plano longo e estreito deve ser usinado no lado da base voltado para o operador para servir como superfície de referência de alinhamento ao instalar o gabarito de mandrilamento na bancada de trabalho. A base deve ter um número adequado de olhais para garantir que o gabarito de mandrilamento seja montado de forma segura e confiável na bancada da máquina-ferramenta, e anéis de elevação devem ser fornecidos para facilitar o manuseio.