Imagine que você está planejando um projeto que requer aço resistente e confiável. Talvez você se veja dividido entre duas opções populares: aço carbono e aço galvanizado. Mas qual é a diferença? Entender como esses dois tipos de aço se diferenciam pode fazer uma grande diferença em seu processo de tomada de decisão. O aço carbono, conhecido por sua resistência e dureza, tem seu próprio conjunto de vantagens e desvantagens. Por outro lado, o aço galvanizado apresenta resistência superior à corrosão graças ao seu revestimento protetor de zinco. Neste artigo, vamos nos aprofundar em suas definições, composições, principais propriedades e usos típicos, ajudando-o a determinar qual tipo de aço melhor atende às suas necessidades. Pronto para fazer uma escolha informada? Vamos explorar as nuances do aço carbono versus aço galvanizado.

Definição e composição do aço carbono

Entendendo o aço carbono

O aço-carbono é uma liga composta principalmente de ferro e carbono. Graças à sua versatilidade e ampla gama de aplicações, o aço carbono é um material fundamental em muitos setores.

Composição do aço carbono

O aço-carbono é composto principalmente de ferro e carbono, com o teor de carbono variando entre 0,05% e 2,1% por peso. As propriedades do aço-carbono são amplamente determinadas por seu teor de carbono.

- Ferro: O metal base, que fornece a estrutura fundamental.

- Carbono: Varia de 0,05% a 2,1%, o que afeta a dureza, a resistência e a ductilidade do aço.

- Elementos adicionais: Pequenas quantidades de manganês (até 1,65%), silício (até 0,60%) e cobre (não superior a 0,60%) podem estar presentes para aprimorar determinadas propriedades.

Classificação do aço carbono

O aço carbono é classificado com base em seu teor de carbono, o que afeta diretamente suas propriedades mecânicas e sua adequação a diferentes aplicações.

- Aço de baixo carbono (aço doce):

- Conteúdo de carbono: 0,05% a 0,25%

- Propriedades: Alta ductilidade, boa soldabilidade e resistência relativamente baixa.

- Aplicativos: Comumente usado em painéis automotivos, formas estruturais e tubulações devido à sua alta ductilidade e boa soldabilidade.

- Aço carbono médio:

- Conteúdo de carbono: 0,29% a 0,54%

- Propriedades: Resistência e ductilidade equilibradas, com boa resistência ao desgaste.

- Aplicativos: Adequado para peças de máquinas, eixos e engrenagens devido à sua resistência e ductilidade equilibradas.

- Aço de alto carbono:

- Conteúdo de carbono: 0,55% a 2,1%

- Propriedades: Alta resistência e dureza, mas menos dúctil.

- Aplicativos: Comumente usado em ferramentas de corte, molas e fios de alta resistência.

Principais características do aço carbono

- Resistência e dureza: Aumenta com o aumento do teor de carbono, tornando o aço adequado para aplicações que exigem alta resistência e resistência ao desgaste.

- Ductilidade: Diminui com o aumento do teor de carbono, afetando a capacidade do material de se deformar sem quebrar.

- Tratamento térmico: O aço carbono pode ser tratado termicamente para alterar suas propriedades mecânicas, aumentando a dureza e a resistência por meio de processos como têmpera e revenimento.

Conhecer a composição e os tipos de aço-carbono ajuda a escolher o tipo certo para aplicações específicas, garantindo desempenho e durabilidade ideais.

O que é aço galvanizado e como ele é produzido

Entendendo o aço galvanizado

O aço galvanizado é um tipo de aço que passou por um processo de galvanização para aumentar sua resistência à corrosão. Esse processo envolve o revestimento do aço com zinco para criar uma barreira protetora contra ferrugem e outras formas de corrosão.

Processo de produção de aço galvanizado

A produção de aço galvanizado envolve várias etapas importantes projetadas para garantir que o revestimento de zinco adira efetivamente à superfície do aço. Essas etapas incluem limpeza, decapagem, fluxo e galvanização por imersão a quente.

Inicialmente, o aço é limpo com uma solução desengordurante para remover os contaminantes, seguido de um processo de decapagem em que é imerso em um banho quente de ácido sulfúrico para remover as impurezas restantes. Essa etapa garante que a superfície do aço esteja limpa e preparada para o processo de revestimento subsequente.

Fluxo

O processo de fluxagem envolve o tratamento do aço com uma solução aquosa, geralmente cloreto de zinco-amônio. O objetivo dessa etapa é limpar ainda mais o aço e ajudar o zinco a aderir melhor durante o processo de galvanização.

Galvanização por imersão a quente

A etapa final do processo de produção é a galvanização por imersão a quente. Nessa etapa, o aço é submerso em um banho de zinco fundido, normalmente aquecido a cerca de 450°C. O zinco derretido reage com a superfície do aço para formar uma série de camadas de liga de zinco e ferro, criando um revestimento forte e durável.

Benefícios do aço galvanizado

O aço galvanizado oferece várias vantagens, o que o torna a escolha preferida em muitas aplicações:

- Resistência à corrosão: O revestimento de zinco aumenta significativamente a capacidade do aço de resistir à corrosão, especialmente em ambientes externos e com alta umidade.

- Durabilidade: O revestimento de zinco aumenta a vida útil do aço, tornando-o mais durável em ambientes adversos.

- Versatilidade: Devido às suas propriedades aprimoradas, o aço galvanizado é amplamente utilizado em vários setores, incluindo construção, automotivo e agricultura.

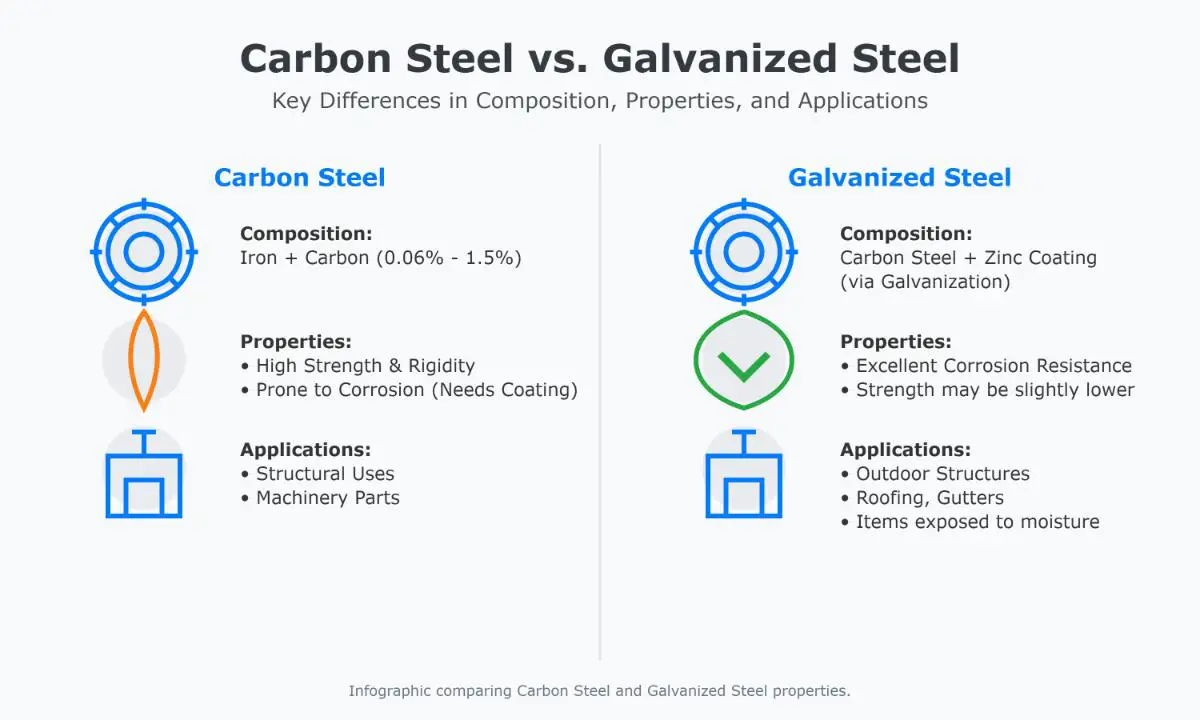

Comparação: Aço carbono versus aço galvanizado

Uma das diferenças mais notáveis entre o aço carbono e o aço galvanizado é a resistência à corrosão. O revestimento de zinco no aço galvanizado oferece proteção superior contra ferrugem, tornando-o mais durável em ambientes com exposição frequente à umidade e a outros elementos corrosivos.

Devido às suas propriedades aprimoradas, o aço galvanizado é frequentemente usado em aplicações em que a durabilidade de longo prazo e a resistência a intempéries são cruciais. Os usos comuns incluem estruturas de edifícios, telhados e cercas. O aço carbono, por outro lado, é normalmente usado em ambientes secos e em aplicações em que a corrosão é menos preocupante, como peças de maquinário e ferramentas.

O aço galvanizado combina a força do aço com o benefício adicional da resistência à corrosão, tornando-o um material ideal para projetos que exigem durabilidade e longevidade em condições desafiadoras.

Principais diferenças nas propriedades

Composição e produção

O aço-carbono e o aço galvanizado diferem significativamente em sua composição e processos de produção. O aço carbono é feito principalmente de ferro e carbono, com um mínimo de elementos de liga, o que o torna simples em sua composição. Ele é produzido por meio de métodos como aquecimento por indução de alta frequência e refino de conversor, que lhe conferem suas propriedades mecânicas essenciais.

O aço galvanizado é produzido pelo revestimento de aço doce com uma camada de zinco, normalmente por meio do processo de galvanização por imersão a quente. Isso envolve a imersão do aço em zinco fundido, criando uma camada de liga de zinco e ferro que oferece maior resistência à corrosão. Esse processo de revestimento não apenas altera as características da superfície, mas também acrescenta uma camada protetora que o aço carbono não possui em sua forma natural.

Força e resistência à corrosão

O aço carbono é conhecido por sua alta resistência e rigidez, o que o torna adequado para aplicações que exigem integridade estrutural. No entanto, ele é suscetível à corrosão e à fadiga, principalmente em ambientes com muita umidade ou elementos agressivos, a menos que seja protegido por revestimentos adicionais.

O aço galvanizado, embora mantenha uma boa resistência, destaca-se por sua resistência superior à corrosão. A camada de zinco atua como uma barreira contra a umidade e o oxigênio, reduzindo significativamente o risco de ferrugem e prolongando a vida útil do material em ambientes corrosivos. Isso faz com que o aço galvanizado seja a escolha preferida para aplicações externas e de alta umidade, em que a resistência à corrosão é fundamental.

Aparência e durabilidade

Em termos de aparência, o aço carbono normalmente tem uma aparência uniforme, mas requer revestimentos de proteção para evitar a ferrugem. Sem esses tratamentos, ele é menos durável em ambientes externos. Sua estética pode variar dependendo do acabamento aplicado, como pintura ou revestimento em pó.

O aço galvanizado tem um acabamento brilhante distinto devido à cristalização do zinco. A aparência brilhante é esteticamente agradável e indica durabilidade. O revestimento de zinco garante que o aço galvanizado permaneça resistente a condições climáticas adversas, com uma vida útil que pode ultrapassar 50 anos em climas moderados.

Aplicativos

As propriedades do aço carbono o tornam ideal para aplicações que exigem alta resistência e durabilidade, como na fabricação de peças mecânicas e componentes estruturais. Seu uso é predominante em ambientes secos, onde a corrosão não é uma preocupação significativa.

Por outro lado, o aço galvanizado é mais adequado para aplicações que exigem resistência à corrosão e uma aparência agradável. É comumente usado em estruturas de edifícios, peças de automóveis e várias aplicações externas em que a exposição a elementos climáticos é inevitável.

Considerações sobre custos

Em geral, o aço carbono é mais barato no início, o que o torna atraente para projetos preocupados com o orçamento. No entanto, ele pode incorrer em custos mais altos a longo prazo devido à necessidade de revestimentos de proteção e manutenção para combater a corrosão.

O aço galvanizado, embora tenha um custo inicial mais alto devido ao processo de revestimento de zinco, pode oferecer economia a longo prazo. Sua necessidade de manutenção reduzida e vida útil prolongada podem torná-lo mais econômico ao longo do tempo, especialmente em ambientes onde a corrosão é um desafio constante.

Usos típicos e aplicações do setor

Aplicações de aço carbono

Construção estrutural

O aço carbono é amplamente utilizado na construção estrutural devido à sua alta resistência e durabilidade. Sua capacidade de suportar cargas significativas o torna perfeito para suportar estruturas como edifícios e pontes.

Setor automotivo

No setor automotivo, o aço carbono é fundamental para a fabricação de peças de motores, eixos e outros componentes em que a resistência é essencial. Sua resistência garante a confiabilidade e a longa vida útil de peças automotivas essenciais, aumentando a segurança e o desempenho do veículo.

Maquinário pesado

O aço carbono é preferido na fabricação de máquinas pesadas devido à sua resistência ao desgaste e força, o que o torna ideal para peças como engrenagens, eixos e estruturas de máquinas que suportam alta tensão e atrito.

Vasos de pressão e tanques

A construção de vasos de pressão e tanques geralmente utiliza aço carbono devido à sua capacidade de suportar alta pressão. Essa aplicação é fundamental em setores que lidam com fluidos ou gases sob pressão, como processamento químico e geração de energia.

Gasodutos e oleodutos

Os tubos de aço carbono são comumente usados para o transporte de gases e fluidos no setor de gás e petróleo. Sua alta força e resistência a pressões internas os tornam adequados para sistemas de tubulação de longa distância.

Aplicações de aço galvanizado

Estruturas externas

O aço galvanizado é ideal para estruturas externas, como cercas, portões e postes, devido à sua excelente resistência à corrosão. O revestimento de zinco evita a ferrugem, garantindo a durabilidade mesmo em condições climáticas adversas.

Materiais de construção

Na construção, o aço galvanizado é usado para telhados, painéis de parede e outros materiais de construção. Sua resistência à corrosão ajuda a proteger os edifícios contra as intempéries, aumentando a durabilidade das estruturas.

Peças de carroceria automotiva

O aço galvanizado é usado em peças da carroceria de automóveis, especialmente em áreas propensas à ferrugem, como a parte inferior da carroceria e as caixas de roda. O revestimento de zinco fornece uma barreira protetora que evita a ferrugem, prolongando a vida útil do veículo.

Sistemas HVAC

Os sistemas de aquecimento, ventilação e ar condicionado (HVAC) se beneficiam do uso de aço galvanizado em dutos e tubulações. A resistência à corrosão do material garante que esses componentes permaneçam funcionais e livres de ferrugem ao longo do tempo.

Setores marítimo e químico

Em ambientes marítimos e químicos, o aço galvanizado é usado para tubos e outros componentes expostos a condições úmidas e corrosivas. Sua durabilidade nesses ambientes adversos o torna uma opção confiável para aplicações de longo prazo.

Principais diferenças no uso do setor

Força versus resistência à corrosão

O aço carbono é conhecido por sua resistência superior, o que o torna adequado para aplicações que exigem alta resistência mecânica e rigidez. No entanto, ele não tem a resistência à corrosão inerente encontrada no aço galvanizado. Por outro lado, o aço galvanizado oferece excelente proteção contra ferrugem devido ao seu revestimento de zinco, tornando-o mais adequado para ambientes em que a corrosão é uma preocupação significativa.

Custo e viabilidade

Em geral, o aço galvanizado tem um custo inicial mais alto devido ao processo de galvanização e pode ser mais difícil de soldar ou moldar em comparação com o aço carbono. O aço carbono, por ser mais barato e mais fácil de trabalhar, costuma ser escolhido para aplicações em que a corrosão não é a principal preocupação.

Condições ambientais

O aço galvanizado é ideal para ambientes úmidos ou corrosivos, como áreas costeiras ou ambientes industriais expostos a produtos químicos. Sua resistência à corrosão garante desempenho de longo prazo e manutenção reduzida. O aço carbono é mais adequado para ambientes secos ou aplicações em que sua alta resistência é mais importante do que sua resistência à corrosão.

Vantagens e desvantagens

O aço carbono oferece vários benefícios que o tornam uma escolha popular em vários setores:

O aço carbono é conhecido por sua alta resistência e rigidez, o que o torna adequado para aplicações que exigem durabilidade e resistência a cargas pesadas, como vigas estruturais, componentes de máquinas e peças automotivas. Sua capacidade de suportar alta pressão o torna perfeito para tubulações de gás e petróleo, vasos de pressão e ferramentas industriais. Além disso, o processo de produção do aço-carbono é relativamente simples, levando a custos iniciais mais baixos em comparação com o aço galvanizado, o que o torna uma opção atraente para projetos com orçamento limitado. Além disso, o aço carbono pode ser facilmente soldado e moldado em formas complexas, aumentando sua aplicabilidade em vários setores, como construção, automotivo e manufatura.

Apesar de seus pontos fortes, o aço carbono tem algumas desvantagens. A tendência do aço carbono à corrosão exige inspeções e tratamentos frequentes em ambientes adversos. Essa manutenção contínua pode aumentar os custos e o esforço de longo prazo. Além disso, o aço carbono não tem o acabamento polido do aço galvanizado, o que o torna menos adequado para aplicações em que o apelo visual é importante.

O aço galvanizado oferece benefícios exclusivos, especialmente em ambientes propensos à corrosão. O revestimento de zinco no aço galvanizado oferece excelente proteção contra ferrugem, tornando-o ideal para estruturas externas, telhados e ambientes marinhos. Essa resistência à corrosão aumenta significativamente a vida útil do material. Além disso, o aço galvanizado requer manutenção mínima em comparação com o aço carbono, reduzindo os custos de longo prazo, principalmente em ambientes úmidos ou corrosivos. O acabamento liso e brilhante do aço galvanizado o torna esteticamente versátil para aplicações visíveis, como painéis arquitetônicos ou guarnições automotivas.

Entretanto, o aço galvanizado também tem certas limitações. O revestimento de zinco, embora benéfico para a resistência à corrosão, torna o aço galvanizado mais macio e menos adequado para aplicações de alta carga em comparação com o aço carbono. Isso limita seu uso em projetos que exigem resistência máxima. Danos à camada de zinco, como arranhões ou amassados, podem expor o aço subjacente à corrosão, e manter a integridade do revestimento é essencial para preservar as propriedades protetoras do material. Além disso, o processo de galvanização aumenta o custo inicial do aço galvanizado, o que pode ser uma consideração para projetos com orçamento limitado.

Perguntas frequentes

Veja abaixo as respostas para algumas perguntas frequentes:

Qual é a diferença entre aço carbono e aço galvanizado?

O aço carbono e o aço galvanizado diferem principalmente em sua composição e propriedades. O aço carbono é composto principalmente de ferro e carbono, com um teor de carbono normalmente entre 0,06% e 1,5%. Ele é conhecido por sua alta resistência e rigidez, o que o torna ideal para aplicações estruturais e peças de maquinário. No entanto, é propenso à corrosão se não for protegido por revestimentos adicionais.

O aço galvanizado, por outro lado, começa como aço carbono, mas é revestido com uma camada de zinco por meio de um processo chamado galvanização. Esse revestimento de zinco proporciona excelente resistência à corrosão, tornando o aço galvanizado adequado para estruturas externas, telhados e aplicações expostas à umidade. Embora o aço galvanizado seja menos propenso à ferrugem, ele pode ter menor resistência em comparação com o aço carbono devido ao revestimento adicional.

Quais são as vantagens e desvantagens do aço carbono?

O aço carbono, conforme discutido anteriormente, oferece várias vantagens e desvantagens.

Vantagens:

- Resistência e durabilidade: O aço carbono é altamente robusto, o que o torna ideal para a construção e a fabricação de ferramentas devido à sua estrutura cristalina aprimorada.

- Tratabilidade térmica: Pode ser tratado termicamente para melhorar a dureza e a resistência ao desgaste, especialmente em tipos de aço de médio e alto carbono.

- Custo-efetividade: Em geral, o aço-carbono é mais barato em comparação com os aços-liga, pois é composto principalmente de ferro e carbono.

- Benefícios ambientais: O aço-carbono é reciclável e pode ser produzido em seções finas, o que contribui para sua relação custo-benefício e respeito ao meio ambiente.

Desvantagens:

- Suscetibilidade à corrosão: O aço carbono é propenso à ferrugem, pois não tem cromo, um componente que proporciona resistência à corrosão no aço inoxidável.

- Dificuldade de modelagem: Sua resistência torna difícil dobrar e moldar em formas complexas, limitando seu uso em aplicações que exigem flexibilidade.

- Alto custo inicial para classes específicas: Algumas classes de alto teor de carbono podem ser mais caras inicialmente.

- Baixa soldabilidade em algumas classes: Os tipos de aço com alto teor de carbono podem ser difíceis de soldar, o que representa desafios nos processos de fabricação.

Como a galvanização protege o aço contra a corrosão?

A galvanização protege o aço contra a corrosão principalmente por meio da aplicação de um revestimento de zinco. Esse processo envolve a imersão do aço em zinco fundido, o que cria uma barreira protetora. A camada de zinco impede que elementos corrosivos, como oxigênio e umidade, atinjam o aço, garantindo que o metal subjacente permaneça intacto. Além disso, o zinco oferece proteção catódica; ele é anódico ao aço, o que significa que será corroído primeiro se o revestimento for danificado, continuando assim a proteger o aço. Com o tempo, o revestimento de zinco também forma uma camada de pátina, aumentando suas propriedades protetoras. Isso torna o aço galvanizado altamente resistente à ferrugem e adequado para uso prolongado em ambientes adversos.

Quais são os usos comuns do aço com alto teor de carbono?

O aço de alto carbono, que contém 0,6-1,0% de carbono, é conhecido por sua excepcional dureza, força e resistência ao desgaste. Essas propriedades o tornam ideal para várias aplicações em que a durabilidade e a capacidade de manter uma borda afiada são cruciais. Os usos comuns do aço com alto teor de carbono incluem:

- Ferramentas de corte: Itens como facas, lâminas de serra, brocas e cinzéis utilizam aço com alto teor de carbono porque ele mantém a afiação mesmo sob uso intenso.

- Ferramentas manuais: Ferramentas como chaves de fenda, chaves inglesas e martelos se beneficiam da durabilidade e da resistência à deformação do aço com alto teor de carbono.

- Componentes industriais: O aço com alto teor de carbono é usado na fabricação de molas, engrenagens e fios de alta resistência devido às suas excelentes propriedades elásticas e resistência à tração.

- Ferramentas de precisão: Os moldes, matrizes e punções dependem do aço com alto teor de carbono por sua resistência e adequação ao tratamento térmico.

Essas aplicações destacam a capacidade do aço com alto teor de carbono de ter um bom desempenho em cenários que exigem alta força e resistência ao desgaste, apesar de sua suscetibilidade à ferrugem se não houver manutenção adequada.

Como posso escolher entre aço carbono e aço galvanizado para o meu projeto?

Para escolher entre aço carbono e aço galvanizado para seu projeto, é necessário avaliar vários fatores. Primeiro, considere o ambiente em que o material será usado. O aço galvanizado, com seu revestimento protetor de zinco, oferece resistência superior à corrosão, o que o torna ideal para projetos expostos à umidade ou a elementos corrosivos. Por outro lado, o aço carbono, conhecido por sua alta resistência e rigidez, é mais adequado para aplicações que exigem durabilidade e integridade estrutural sem a necessidade de proteção contra corrosão.

O custo é outro fator importante; o aço galvanizado geralmente é mais caro devido ao processo de revestimento adicional, mas oferece um acabamento esteticamente mais agradável. Além disso, considere os requisitos específicos de seu projeto - se a prioridade é a força, a resistência à corrosão ou o custo. Ao ponderar esses fatores, você pode selecionar o material mais adequado com base nas necessidades do seu projeto e nas condições ambientais.

O aço galvanizado é mais econômico em longo prazo?

Sim, o aço galvanizado é mais econômico no longo prazo em comparação com o aço carbono. Embora o aço galvanizado tenha um custo inicial mais alto devido ao revestimento de zinco aplicado durante o processo de galvanização, esse investimento é compensado com o tempo. A camada de zinco oferece excelente resistência à corrosão, reduzindo significativamente as necessidades de manutenção e prolongando a vida útil do material. Isso significa menos despesas relacionadas a reparos, tratamentos ou substituições que o aço carbono normalmente exige devido à sua suscetibilidade à ferrugem.

Além disso, o aço galvanizado pode durar de 2 a 6 vezes mais do que o aço carbono não tratado, especialmente em ambientes adversos. Ao considerar o custo total do ciclo de vida, incluindo a compra, a instalação e a manutenção, o aço galvanizado se mostra mais econômico. Sua durabilidade e os menores custos de manutenção contínua o tornam a escolha preferida para projetos em que o desempenho de longo prazo e a eficiência de custo são cruciais.