No mundo da engenharia de materiais, a escolha entre o alumínio e suas ligas pode ser tão crítica quanto a seleção da ferramenta certa para um trabalho. Embora ambos compartilhem uma origem comum, suas diferenças podem afetar significativamente o desempenho e a aplicação em todos os setores. O alumínio, em sua forma pura, é valorizado por suas propriedades de leveza e resistência à corrosão, mas quando ligado a outros elementos, ele se transforma em uma potência versátil com maior resistência e durabilidade. Este artigo se aprofunda nas nuances do alumínio versus liga de alumínio, explorando as distinções de composição, as aplicações industriais típicas e as diferenças intrigantes entre ligas forjadas e fundidas. À medida que desvendarmos os mistérios dos elementos de liga e seu impacto, você terá uma ideia do motivo pelo qual esses materiais são fundamentais na engenharia e na fabricação. Então, você está pronto para descobrir qual material reina supremo na batalha dos metais? Vamos mergulhar de cabeça!

Alumínio versus liga de alumínio: Uma análise comparativa

Entendendo o alumínio

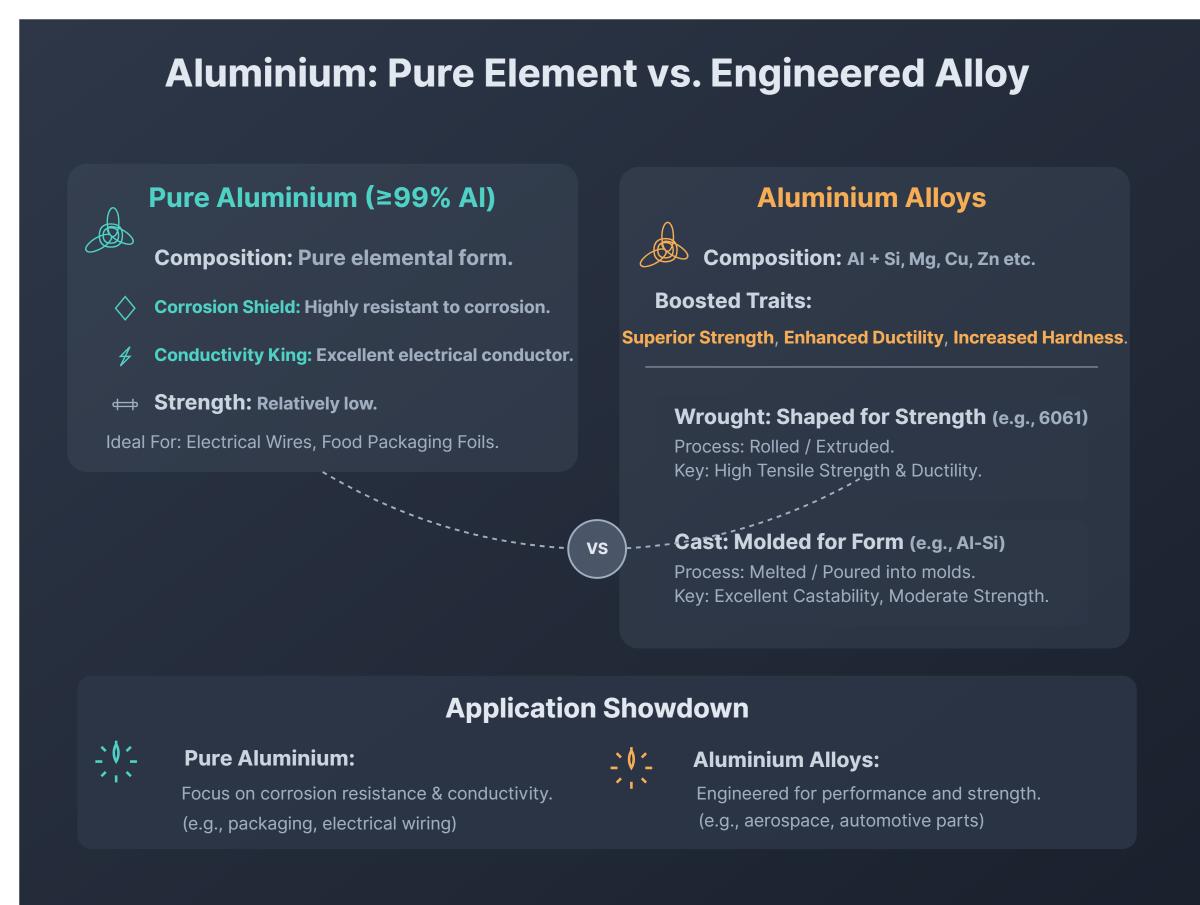

O alumínio é um metal leve conhecido por sua resistência à ferrugem e por sua capacidade de conduzir bem o calor e a eletricidade. É o terceiro elemento mais abundante na crosta terrestre e geralmente é encontrado em sua forma pura, com uma composição de alumínio 99-100%. Devido à sua baixa densidade e capacidade de formar uma camada protetora de óxido, o alumínio puro é amplamente utilizado em aplicações em que essas propriedades são vantajosas, como em fiação elétrica e materiais de embalagem.

Explicação sobre a liga de alumínio

A liga de alumínio é produzida pela mistura de alumínio com outros metais para melhorar suas propriedades. Entre os elementos de liga comuns estão o cobre, o magnésio, o silício, o zinco e o manganês. Essas adições criam uma variedade de ligas de alumínio, cada uma delas adaptada a aplicações e características de desempenho específicas. As ligas de alumínio são geralmente classificadas em duas categorias: forjadas e fundidas. As ligas forjadas são normalmente usadas em aplicações que exigem boas propriedades mecânicas e são processadas por laminação, extrusão ou forjamento. As ligas fundidas, por outro lado, são usadas em aplicações que exigem formas complexas e são formadas por meio de processos de fundição.

Diferenças de composição

A principal diferença entre o alumínio e as ligas de alumínio está em sua composição. O alumínio puro contém pouco ou nenhum elemento adicional, mantendo suas características inerentes de flexibilidade e condutividade. Em contrapartida, as ligas de alumínio incorporam vários elementos que modificam significativamente suas propriedades. Por exemplo, a adição de cobre torna a liga mais forte e mais dura, enquanto o silício ajuda na modelagem e reduz a expansão quando aquecido. A composição específica de uma liga determina sua classificação e adequação a diferentes aplicações industriais.

Comparação das principais propriedades

| Propriedade | Alumínio | Liga de alumínio |

|---|---|---|

| Força | Não muito forte | Aumento da resistência com ligas |

| Ductilidade | Muito flexível | Varia; geralmente menos flexível |

| Resistência à corrosão | Excelente | Variável; alguns exigem proteção |

| Condutividade térmica | Alta | Menor que o alumínio puro |

| Custo | Geralmente mais baixos | Maior devido ao processamento e à liga |

Usos e aplicações típicos

O alumínio puro é excelente para fios elétricos e embalagens devido à sua flexibilidade e resistência à ferrugem. Sua maleabilidade também o torna adequado para uso em materiais de embalagem, como folhas e latas de bebidas.

As ligas de alumínio são ideais em setores como o aeroespacial e o automotivo por sua resistência e versatilidade. As ligas forjadas, como 6061 e 5052, são predominantes nesses setores para componentes que exigem uma alta relação resistência/peso. As ligas fundidas, como as da série Al-Si, são usadas com frequência em blocos de motor e componentes estruturais devido à sua excelente capacidade de fundição e custo-benefício.

Desempenho em contextos industriais

O alumínio e suas ligas têm desempenhos diferentes em várias condições industriais. O alumínio puro é excelente em ambientes em que a resistência à corrosão e a condutividade são cruciais. Entretanto, sua baixa resistência limita seu uso em aplicações estruturais. As ligas de alumínio, com suas propriedades personalizadas, oferecem maior versatilidade. Por exemplo, em ambientes de alta temperatura, algumas ligas de alumínio mantêm sua resistência melhor do que o alumínio puro. Além disso, as propriedades mecânicas das ligas podem ser otimizadas por meio de tratamento térmico e endurecimento por trabalho, tornando-as adequadas para uma ampla gama de aplicações de engenharia.

Entendendo as ligas forjadas e fundidas

Definição de ligas forjadas e fundidas

Ligas forjadas

As ligas forjadas são metais moldados por meio de processos mecânicos enquanto permanecem sólidos. Essa modelagem inclui métodos como laminação, extrusão e forjamento, que ajudam a formar a liga na estrutura desejada. Essas ligas são conhecidas por suas excelentes propriedades mecânicas, o que as torna uma escolha popular em aplicações que exigem alta resistência e tenacidade. Exemplos comuns, como as ligas de alumínio 6061 e 5052, são usados com frequência nos setores aeroespacial e automotivo devido à sua impressionante resistência à tração e conformabilidade.

Ligas fundidas

As ligas fundidas são feitas derretendo-se o metal e despejando-o em moldes, onde ele se solidifica na forma pretendida. Essa técnica é particularmente eficaz para produzir geometrias complexas e designs intrincados que são difíceis de obter por meio de processamento mecânico. As ligas de alumínio fundido, geralmente com maior teor de silício para melhorar a capacidade de fundição e reduzir o encolhimento, são utilizadas em aplicações como blocos de motor e componentes estruturais, em que formas detalhadas e precisas são essenciais.

Processos de fabricação

Fabricação de ligas forjadas

A fabricação de ligas forjadas envolve vários processos mecânicos, como laminação (achatamento da liga em folhas ou tiras), extrusão (forçar a liga por meio de uma matriz para criar formas alongadas) e forjamento (comprimir a liga sob alta pressão para formar componentes fortes e duráveis). Esses processos aprimoram as propriedades mecânicas da liga, resultando em produtos com alta resistência, ductilidade e resistência à fadiga.

Fabricação de ligas fundidas

As ligas fundidas são feitas derretendo-se o metal e despejando-o em moldes, que podem ser preenchidos por meio de diferentes técnicas:

- Fundição por gravidade: Usar a gravidade para preencher o molde.

- Fundição sob pressão: Injeção de metal fundido em um molde sob alta pressão.

- Fundição em areia: Utilização de moldes de areia para formas grandes ou complexas.

Esses métodos permitem a criação de designs complexos e detalhados com custos de produção reduzidos, embora possa ser necessária uma usinagem adicional para obter tolerâncias precisas.

Comparação de propriedades mecânicas

Resistência e ductilidade

| Propriedade | Ligas forjadas | Ligas fundidas |

|---|---|---|

| Resistência à tração | Maior (por exemplo, 300+ MPa) | Inferior (por exemplo, ~200 MPa) |

| Ductilidade | Formabilidade aprimorada | Tendência à quebra |

As ligas forjadas normalmente têm maior resistência à tração e ductilidade, o que as torna ideais para aplicações robustas, como estruturas de aeronaves e peças automotivas. Essa superioridade nas propriedades mecânicas garante sua adequação quando a durabilidade e a resistência são fundamentais.

Resistência à corrosão

Tanto as ligas forjadas quanto as fundidas podem ser projetadas para melhorar a resistência à corrosão, embora seu desempenho dependa da composição e do tratamento. As ligas forjadas geralmente permitem melhor adaptabilidade pós-processamento, aumentando a resistência à corrosão por meio de revestimentos e tratamentos. As ligas fundidas podem depender de elementos de liga específicos, como o silício, para manter a integridade em ambientes corrosivos.

Desenvolvimentos recentes em ligas fundidas

Ligas aprimoradas

As modernas ligas de alumínio fundido, como as da série Al-Si-Mg (por exemplo, A356), oferecem melhores taxas de resistência em relação ao peso devido à sua natureza de tratamento térmico. Esses aprimoramentos são particularmente benéficos no setor automotivo, onde materiais leves e duráveis são essenciais.

Manufatura aditiva

Os avanços na impressão 3D agora permitem que as ligas fundidas alcancem propriedades mecânicas próximas às das ligas forjadas. Ao otimizar as estruturas de grãos, essa tecnologia está expandindo o potencial das ligas fundidas, tornando-as mais competitivas em relação às ligas forjadas em termos de resistência e durabilidade.

Principais considerações para a seleção de ligas fundidas

Eficiência de custo

As ligas fundidas normalmente apresentam pontos de fusão mais baixos, o que reduz o consumo de energia durante a produção. Isso as torna ideais para a fabricação de grandes volumes, onde a eficiência de custos é uma prioridade.

Flexibilidade de design

O processo de fundição permite a criação de geometrias complexas que seriam difíceis de obter com ligas forjadas. Essa flexibilidade é vantajosa para aplicações que exigem designs intrincados e recursos detalhados.

Compensações

Apesar de suas vantagens, as ligas fundidas podem exigir usinagem adicional para obter tolerâncias precisas. Esse processamento pós-fundição pode aumentar o tempo e o custo total da produção, equilibrando parte da economia inicial do método de fundição.

Elementos de liga e seu impacto

Papel dos elementos de liga nas propriedades dos materiais

Os elementos de liga aumentam significativamente as propriedades do alumínio, transformando-o em ligas versáteis adequadas para várias aplicações. Esses elementos são adicionados em proporções específicas para obter as características desejadas, como maior resistência, maior resistência à corrosão e melhor estabilidade térmica.

Elementos de liga comuns usados em ligas de alumínio

Cobre e magnésio

O cobre e o magnésio são os principais elementos de liga que aumentam a força, a dureza e a resistência à corrosão do alumínio. O cobre, especialmente na série 2xxx, melhora as propriedades mecânicas, tornando essas ligas adequadas para aplicações que exigem alta resistência. Entretanto, o cobre pode reduzir a resistência à corrosão, exigindo medidas de proteção em determinados ambientes. O magnésio, por outro lado, é conhecido por sua excelente resistência à corrosão pela água do mar, o que torna a série 5xxx ideal para aplicações marítimas. Além disso, o magnésio contribui para a resistência geral da liga, mantendo uma boa conformabilidade.

Silício

O silício melhora a capacidade de fundição das ligas de alumínio ao reduzir o ponto de fusão e aumentar a fluidez, o que o torna essencial para a produção de formas complexas. Ele também contribui para as propriedades mecânicas e a estabilidade térmica da liga, o que o torna um componente vital na fundição de ligas como a série Al-Si.

Manganês e zinco

O manganês e o zinco contribuem para a força e a resistência à corrosão das ligas de alumínio, sendo que o zinco proporciona altas taxas de resistência em relação ao peso, ideais para aplicações aeroespaciais. O manganês ajuda a refinar a estrutura do grão, melhorando as propriedades mecânicas, e é comumente encontrado na série 3xxx. O zinco, muitas vezes combinado com o magnésio, forma a base das ligas de alumínio de alta resistência da série 7xxx, conhecidas por sua alta relação resistência/peso, o que as torna ideais para aplicações aeroespaciais e estruturais. Entretanto, é necessário um controle cuidadoso do processo de liga para evitar problemas como rachaduras por corrosão sob tensão.

Impacto dos elementos de liga nas propriedades mecânicas

A adição de elementos como cobre, magnésio e zinco aumenta significativamente a resistência à tração e a dureza das ligas de alumínio. Esse aprimoramento permite que as ligas sejam usadas em aplicações que exigem alto desempenho mecânico, como componentes aeroespaciais e peças automotivas.

Elementos de liga como magnésio e manganês melhoram a resistência à corrosão das ligas de alumínio. Esses elementos ajudam a formar uma camada protetora de óxido na superfície, impedindo a oxidação adicional. Entretanto, a presença de elementos como o cobre pode reduzir a resistência à corrosão, exigindo medidas de proteção adicionais.

Aplicativos e considerações

A escolha dos elementos de liga varia entre as ligas de alumínio fundidas e forjadas. As ligas fundidas, que exigem boa fluidez e baixo encolhimento, geralmente contêm maior teor de silício. Por outro lado, as ligas forjadas, que passam por processamento mecânico, se beneficiam de elementos como magnésio e cobre para aumentar sua resistência e ductilidade.

As ligas de alumínio podem formar uma camada protetora de óxido, mas sua resistência à corrosão é influenciada pelos elementos de liga presentes. Por exemplo, as ligas com alto teor de magnésio são altamente resistentes a ambientes marinhos, enquanto aquelas com cobre podem precisar de revestimentos adicionais para evitar a corrosão.

As pesquisas sobre elementos de microliga, como o itérbio (Yb), demonstraram potencial para aprimorar ainda mais as propriedades das ligas de alumínio. Essas adições de microligas podem melhorar características específicas, como resistência à fadiga e estabilidade térmica, ampliando as aplicações das ligas de alumínio em campos avançados da engenharia.

Compreender o papel dos elementos de liga nas ligas de alumínio é essencial para selecionar o material certo para aplicações específicas, garantindo desempenho e longevidade ideais.

Importância dos materiais leves na engenharia e na fabricação

Benefícios dos materiais leves

Materiais leves, como o alumínio e suas ligas, são vitais para a engenharia e a fabricação modernas. Esses materiais são essenciais para aprimorar o desempenho, a eficiência e a sustentabilidade de vários produtos e sistemas.

Eficiência energética e de combustível

Em setores como o aeroespacial e o automotivo, a redução do peso aumenta diretamente a eficiência energética e de combustível, ampliando o alcance dos veículos elétricos (EVs) ao reduzir o consumo de energia e melhorar o desempenho. Da mesma forma, no setor aeroespacial, o uso de ligas leves ajuda a minimizar o uso de combustível, o que é um fator crítico devido aos altos custos associados ao combustível de aviação.

Economia de material e redução de custos

Os materiais leves economizam matérias-primas, reduzindo os custos de produção e o desperdício, especialmente para recursos de alto valor ou escassos. Essa redução não apenas diminui os custos de produção, mas também minimiza o desperdício. Além disso, o peso reduzido dos componentes leva a custos de transporte menores, contribuindo ainda mais para a economia geral de custos.

Sustentabilidade aprimorada

A sustentabilidade é um dos principais focos da fabricação moderna, e os materiais leves oferecem benefícios ambientais significativos. Ao reduzir a energia necessária durante a produção e o transporte, esses materiais ajudam a diminuir a pegada de carbono dos processos de fabricação. Além disso, o alumínio e suas ligas são altamente recicláveis, mantendo suas propriedades por meio de vários ciclos de reciclagem, o que apoia os princípios da economia circular e reduz o impacto ambiental.

Aplicações em vários setores

Setor aeroespacial

No setor aeroespacial, o uso de materiais leves é essencial para otimizar o desempenho da aeronave. As ligas de alumínio são favorecidas por suas altas taxas de resistência em relação ao peso, que contribuem para a construção de aeronaves duráveis e com baixo consumo de combustível. Ligas como a 2024 e a 7075 são comumente usadas em componentes estruturais, proporcionando a resistência à fadiga e a força necessárias nesse ambiente exigente.

Setor automotivo

O setor automotivo também se beneficia significativamente dos materiais leves. As ligas de alumínio das séries 5000 e 6000 são usadas em painéis de carroceria de veículos e componentes estruturais para aumentar a eficiência de combustível e o desempenho. Essas ligas atingem um equilíbrio entre resistência e conformabilidade, o que as torna ideais para aplicações automotivas em que a redução do peso do veículo é uma prioridade.

Eletrônicos de consumo

No setor de eletrônicos de consumo, materiais leves são usados para melhorar a portabilidade e a durabilidade dos produtos. O alumínio puro é frequentemente utilizado em carcaças de dispositivos devido à sua resistência à corrosão e apelo estético, enquanto as ligas de alumínio são escolhidas para suportes estruturais internos, oferecendo maior resistência sem adicionar peso significativo.

Tendências e inovações emergentes

O campo dos materiais leves está em constante evolução, com novas tendências e inovações que aprimoram sua aplicabilidade e desempenho. A manufatura aditiva, por exemplo, permite a criação de geometrias de ligas complexas e leves que são difíceis de obter com os métodos tradicionais. Essa tecnologia está expandindo as possíveis aplicações de materiais leves em vários setores.

Além disso, a integração de ligas de alumínio com materiais compostos, como polímeros reforçados com fibra de carbono (CFRP), está se tornando cada vez mais comum. Essa combinação otimiza o peso e o desempenho, oferecendo propriedades superiores para aplicações de alto desempenho.

Esses desenvolvimentos destacam a importância contínua dos materiais leves na engenharia e na fabricação, à medida que os setores se esforçam para obter maior eficiência, sustentabilidade e inovação.

Perguntas frequentes

Veja abaixo as respostas para algumas perguntas frequentes:

Quais são as principais diferenças entre o alumínio e a liga de alumínio?

O alumínio e as ligas de alumínio diferem principalmente em termos de composição, propriedades mecânicas e aplicações. O alumínio puro consiste em pelo menos alumínio 99%, oferecendo alta resistência à corrosão e excelente condutividade elétrica, mas resistência relativamente baixa. Isso o torna adequado para condutores elétricos e folhas de embalagem em que a resistência não é uma prioridade.

Em contrapartida, as ligas de alumínio são misturas de alumínio com outros elementos, como silício, magnésio, cobre ou zinco, que aumentam propriedades como resistência, ductilidade e dureza. Essas ligas são categorizadas em formas forjadas e fundidas. As ligas forjadas, como a série 6061, são processadas por laminação ou extrusão e são conhecidas por sua alta resistência à tração e ductilidade. As ligas fundidas, como a Al-Si, envolvem a fusão e o vazamento em moldes, oferecendo menor resistência, mas excelentes características de fundição.

As ligas de alumínio são preferidas em aplicações de engenharia, como nos setores aeroespacial e automotivo, em que as propriedades mecânicas personalizadas são essenciais. Elas proporcionam um equilíbrio entre estrutura leve, durabilidade e desempenho, ao contrário do alumínio puro, que se limita a aplicações que enfatizam a resistência à corrosão e a condutividade.

Como as ligas forjadas e fundidas diferem em termos de fabricação e propriedades?

As ligas de alumínio forjado e fundido diferem significativamente em seus processos de fabricação e propriedades resultantes. As ligas fundidas são criadas despejando metal derretido em moldes, o que permite formas complexas e produção em larga escala. Entretanto, esse processo pode levar a composições não uniformes e requer pós-usinagem para obter uma superfície lisa. Em geral, as ligas fundidas têm resistência mecânica moderada e ductilidade mais baixa devido a possíveis problemas de porosidade.

Por outro lado, as ligas forjadas são deformadas mecanicamente por meio de processos como laminação ou extrusão, a partir de tarugos fundidos. Esse método refina a microestrutura, resultando em um material homogêneo com maior resistência e ductilidade superior. As ligas forjadas geralmente são tratadas termicamente para aprimorar suas propriedades, o que as torna ideais para aplicações de precisão em que o peso e a resistência à corrosão são essenciais.

A escolha entre elas depende da aplicação: as ligas fundidas são adequadas para peças complexas e de alto volume com demandas mecânicas moderadas, enquanto as ligas forjadas são preferidas por suas características de resistência, ductilidade e leveza.

Quais são as aplicações comuns das ligas de alumínio nos setores aeroespacial e automotivo?

As ligas de alumínio são amplamente utilizadas nos setores aeroespacial e automotivo devido às suas propriedades mecânicas aprimoradas e à sua natureza leve. No setor aeroespacial, as ligas de alumínio são essenciais para componentes estruturais, sistemas de fornecimento de combustível, trocadores de calor e fixadores, graças à sua alta relação resistência/peso, que melhora a eficiência do combustível e reduz o peso da aeronave. As ligas mais comuns usadas incluem 2024 e 7075, conhecidas por sua força e resistência à fadiga.

No setor automotivo, as ligas de alumínio ajudam a aumentar a eficiência do combustível e a reduzir as emissões, tornando os veículos mais leves. Elas são usadas em painéis de carroceria, componentes de motor, como blocos, cabeçotes e pistões, bem como componentes de suspensão e chassi. Essas aplicações aproveitam a resistência, a durabilidade e a condutividade térmica das ligas para melhorar o desempenho e o manuseio do veículo.

Por que os materiais leves são importantes na engenharia e na fabricação?

Os materiais leves são fundamentais na engenharia e na manufatura porque aumentam significativamente a eficiência, a sustentabilidade e o desempenho. Ao reduzir o peso dos componentes, os fabricantes podem obter economias substanciais de custo, melhorar a eficiência do combustível e diminuir as emissões, o que se alinha às metas globais de sustentabilidade. Isso é particularmente importante em setores como o aeroespacial e o automotivo, onde a redução do peso pode se traduzir diretamente em melhor desempenho e redução dos custos operacionais. Por exemplo, uma redução de peso de 10% em veículos pode melhorar a eficiência de combustível em aproximadamente 6-8%. Além disso, os materiais leves, como as ligas de alumínio, mantêm altas taxas de resistência em relação ao peso, o que os torna ideais para aplicações de alta tensão e, ao mesmo tempo, mais leves do que os materiais tradicionais, como o aço. Conforme discutido anteriormente, a adoção de materiais leves, como as ligas de alumínio, na engenharia não apenas apoia a inovação técnica, mas também promove a responsabilidade ambiental por meio da reciclabilidade e da redução das emissões do ciclo de vida.

Como os elementos de liga afetam a resistência à corrosão das ligas de alumínio?

Os elementos de liga desempenham um papel fundamental na influência da resistência à corrosão das ligas de alumínio. O alumínio puro resiste naturalmente à corrosão devido à sua camada protetora de óxido, mas, quando ligado, seu comportamento de corrosão pode variar significativamente. Elementos como magnésio, silício, cobre e zinco alteram a microestrutura e as propriedades eletroquímicas das ligas.

O magnésio pode melhorar a resistência à corrosão ao reduzir as taxas de reação catódica, mas quantidades excessivas podem causar corrosão intergranular. O silício aumenta a dureza, mas pode levar à corrosão localizada nos limites dos grãos. Sabe-se que o cobre reduz significativamente a resistência à corrosão, aumentando a suscetibilidade à corrosão galvânica. O zinco, especialmente em combinação com o magnésio, aumenta a resistência, mas pode formar células microgalvânicas que diminuem a resistência à corrosão.

Esses elementos de liga criam interações complexas no material, afetando seu desempenho em vários ambientes. Compreender esses efeitos é essencial para selecionar a liga apropriada para aplicações específicas, como a aeroespacial ou marítima, em que a força e a resistência à corrosão são fundamentais.