I. Movimento de corte

Para remover o excesso de metal da peça de trabalho na máquina-ferramenta e obter uma peça de trabalho que atenda aos requisitos de precisão dimensional, precisão geométrica e qualidade da superfície, deve haver um movimento relativo entre a ferramenta e a peça de trabalho, ou seja, um movimento de corte.

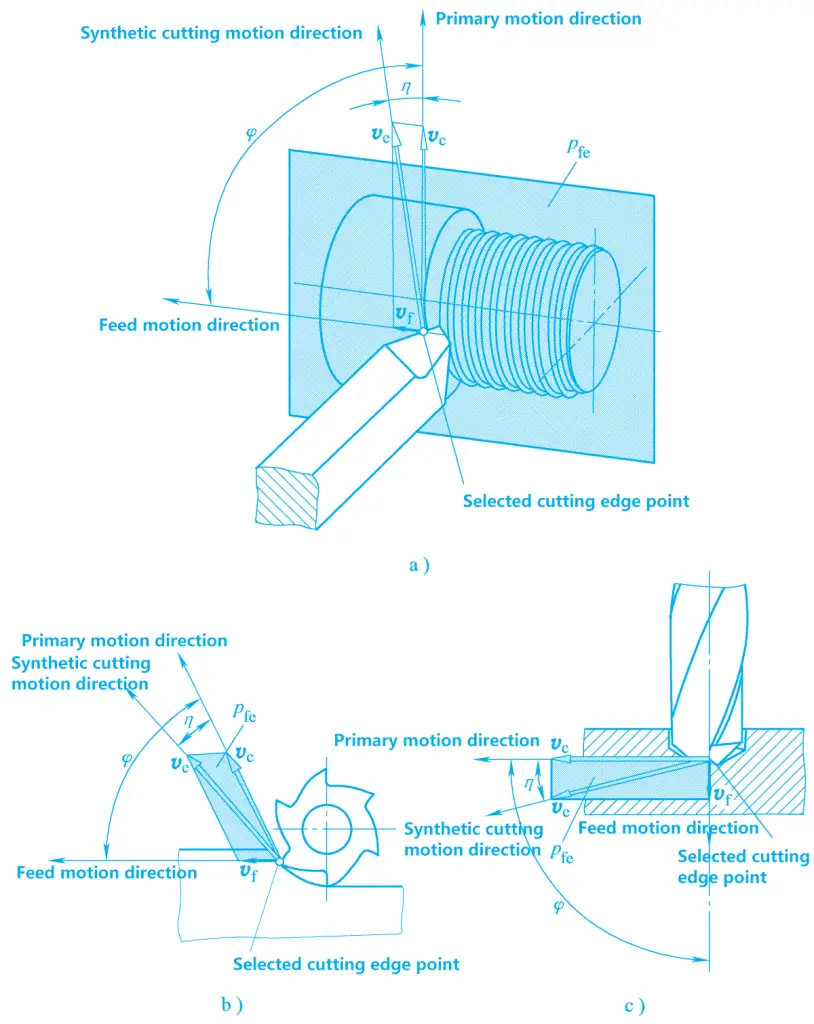

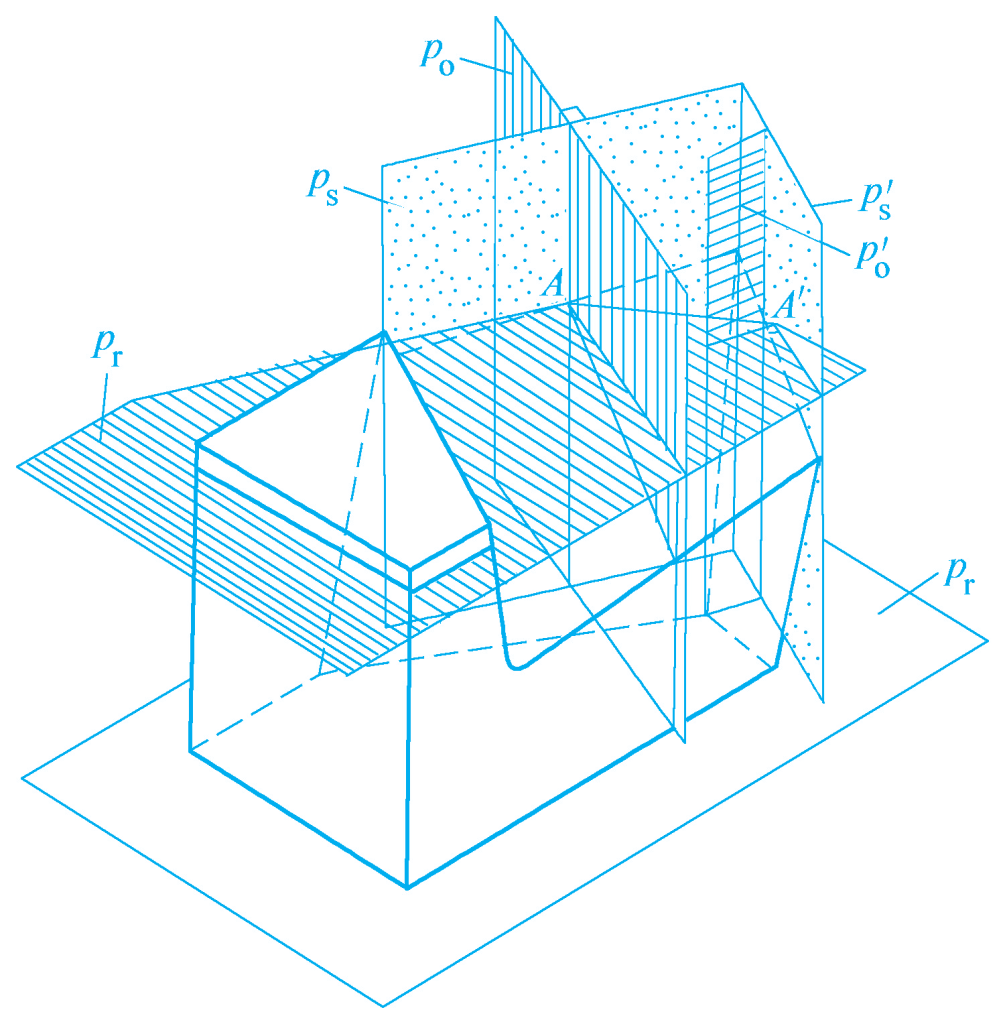

De acordo com a função do movimento de corte no processo de corte, o movimento de corte pode ser dividido em movimento principal e movimento de alimentação, conforme mostrado na Figura 1.

a) Giro

b) Fresagem

c) Perfuração

1. Movimento principal

O movimento principal é o movimento necessário para remover o excesso de camada de metal da peça de trabalho e formar uma nova superfície na peça de trabalho. É o principal movimento fornecido pela máquina-ferramenta. O movimento principal é caracterizado pela maior velocidade e pelo maior consumo de energia.

Há apenas um movimento principal no processamento de corte, que pode ser realizado pela peça de trabalho ou pela ferramenta. Por exemplo, o movimento rotacional da peça de trabalho durante o torneamento e o movimento rotacional da fresa e da broca durante o fresamento e a perfuração, respectivamente, são todos movimentos principais.

2. Movimento de alimentação

O movimento de alimentação é um movimento que alimenta de forma intermitente ou contínua a camada de metal a ser cortada no processo de corte. Quando combinado com o movimento principal, ele remove continuamente a camada de metal para obter a superfície desejada da peça de trabalho. O movimento de alimentação é caracterizado por baixa velocidade e baixo consumo de energia.

No processamento de corte, o movimento de avanço pode ser um, dois ou vários movimentos. Pode ser um movimento contínuo, como o movimento longitudinal da ferramenta do torno paralelo ao eixo da peça durante o torneamento externo, ou um movimento intermitente, como o movimento transversal da peça ou da ferramenta durante o aplainamento.

3. Movimento de corte composto

Conforme mostrado na Figura 1, o movimento de corte composto é um movimento sintetizado a partir do movimento principal e do movimento de avanço. A direção instantânea do movimento composto de um ponto selecionado na aresta de corte da ferramenta em relação à peça de trabalho é chamada de direção do movimento de corte composto, e sua velocidade é chamada de movimento composto. velocidade de corte.

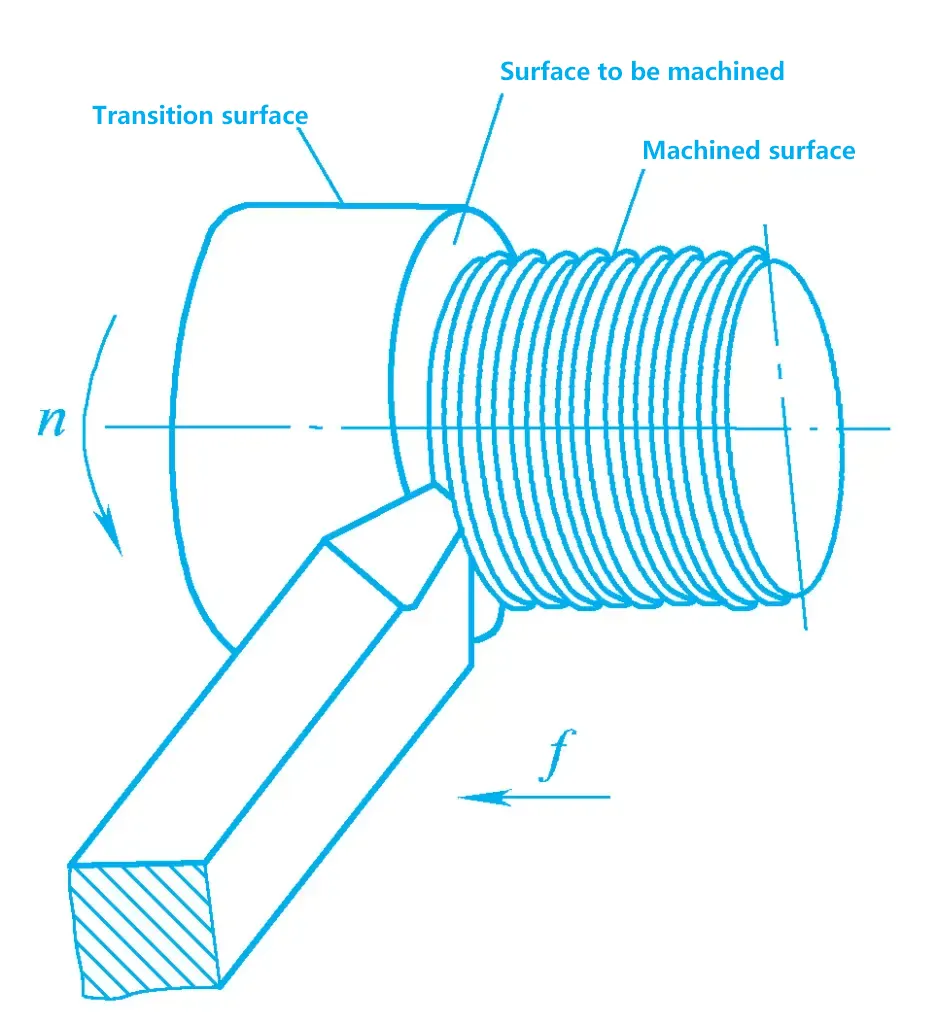

II. Superfície da peça de trabalho

Durante o processo de corte, a camada de metal na peça de trabalho é continuamente cortada pela ferramenta e se transforma em cavacos, enquanto uma nova superfície é formada na peça de trabalho. Durante a formação da nova superfície, há três superfícies em constante mudança na peça de trabalho, conforme mostrado na Figura 2.

(1) Superfície a ser usinada

A superfície da peça de trabalho a ser removida é chamada de superfície a ser usinada.

(2) Superfície usinada

A superfície formada na peça de trabalho após o corte com a ferramenta é chamada de superfície usinada.

(3) Superfície de transição (superfície de usinagem)

A superfície que está sendo cortada pela aresta de corte é chamada de superfície de transição, que é a superfície de conexão entre a superfície a ser usinada e a superfície usinada.

III. Ângulos geométricos da parte de corte da ferramenta

Há muitos tipos e formatos de ferramentas de corte de metal, mas a composição da parte de corte da ferramenta tem pontos em comum. A parte de corte da ferramenta de torneamento externo pode ser considerada a forma mais básica da parte de corte de várias ferramentas. Os termos gerais que descrevem a parte de corte da ferramenta de torneamento também podem ser usados para outras ferramentas de corte de metal.

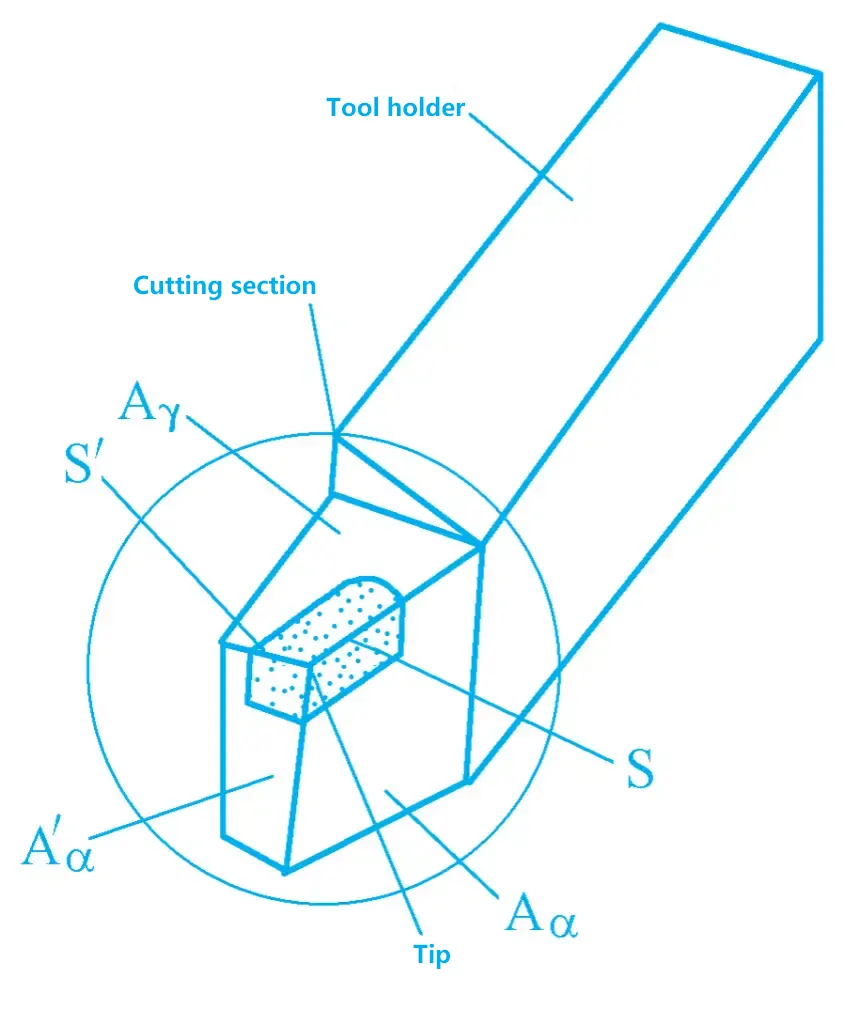

1. Composição da ferramenta de torneamento

A ferramenta de torneamento consiste em uma haste e um cabeçote de ferramenta. A haste da ferramenta é a parte de fixação da ferramenta, e o cabeçote da ferramenta é a parte de corte da ferramenta. Conforme mostrado na Figura 3, o cabeçote da ferramenta é composto das seguintes partes:

(1) Face de inclinação Aγ

A face da ferramenta pela qual os cavacos saem é chamada de face de inclinação.

(2) Face do flanco Aα

A face da ferramenta oposta à superfície de transição é chamada de face de flanco (também chamada de face de flanco principal).

(3) Face do flanco secundário A'α

A face da ferramenta oposta à superfície usinada é chamada de face secundária do flanco.

(4) Aresta de corte principal S

A linha de interseção entre a face de inclinação e a face do flanco principal é chamada de aresta de corte principal. Ela realiza a principal tarefa de corte durante o processo de corte.

(5) Aresta de corte secundária S′

A linha de interseção entre a face de ataque e a face de flanco secundária é chamada de aresta de corte secundária. Ela coopera com a aresta de corte principal para concluir o trabalho de corte e, finalmente, forma a superfície usinada da peça de trabalho.

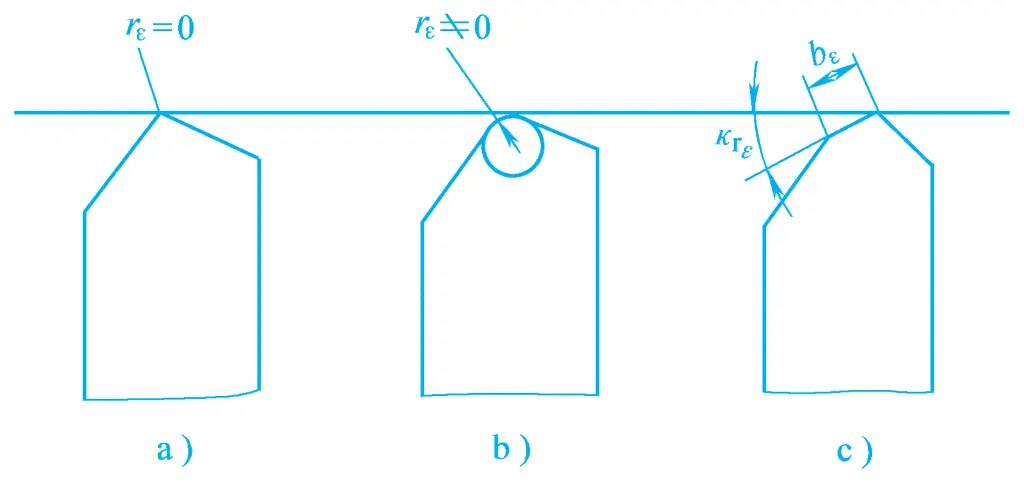

(6) Ponta da ferramenta

A ponta da ferramenta é a parte de conexão das arestas de corte principal e secundária, ou o ponto de interseção das arestas de corte principal e secundária. A maioria das ferramentas tem uma pequena borda reta ou uma borda em arco retificada na ponta da ferramenta, enquanto algumas ferramentas têm as bordas de corte principal e secundária que se cruzam diretamente para formar uma ponta de ferramenta afiada, conforme mostrado na Figura 4.

a) Ponta afiada da ferramenta

b) Ponta de ferramenta arredondada

c) Ponta da ferramenta chanfrada

Diferentes tipos de ferramentas podem ter diferentes números de faces de ferramenta e arestas de corte, mas a unidade mais básica da parte de corte da ferramenta consiste em duas faces de ferramenta (Aγ , Aα ) e uma aresta de corte principal. Qualquer ferramenta complexa com várias arestas pode ser analisada decompondo-a em unidades básicas.

2. Sistema de referência estacionário de plano ortogonal da ferramenta

Para analisar as posições espaciais das faces da ferramenta e das arestas de corte da parte cortante da ferramenta e para facilitar o projeto, a fabricação, a retificação e a medição da ferramenta, é necessário estabelecer um sistema de referência de plano de coordenadas espaciais, chamado de sistema de referência de ângulo estacionário da ferramenta.

Para facilitar a análise da função dos ângulos geométricos da ferramenta durante o processo de corte, o estabelecimento dos planos de coordenadas no sistema de referência de ângulo estacionário da ferramenta deve ser baseado no movimento de corte.

Primeiro, são fornecidas as condições de trabalho presumidas, que incluem as condições de movimento presumidas e as condições de instalação presumidas, e, em seguida, é estabelecido um sistema de referência. Os ângulos da geometria da ferramenta determinados nesse sistema de referência são chamados de ângulos estáticos da ferramenta, ou seja, os ângulos anotados.

(1) Condições de trabalho presumidas

1) Condições de movimento assumidas

A direção instantânea do movimento principal do ponto selecionado na aresta de corte (quando localizado no plano do centro de rotação da peça) em relação à peça é considerada como a direção do movimento principal; a direção instantânea do movimento de avanço do ponto selecionado na aresta de corte em relação à peça é considerada como a direção do movimento de avanço, geralmente ignorando o impacto da magnitude do movimento de avanço, ou seja, assumindo a taxa de avanço f=0.

2) Condições de instalação presumidas

Supõe-se que a ferramenta de torno esteja instalada de forma absolutamente correta, ou seja, ao instalar a ferramenta de torno, a ponta da ferramenta deve estar na mesma altura do centro de rotação da peça e o plano simétrico da haste da ferramenta de torno deve ser perpendicular ao eixo de rotação da peça.

(2) Planos de coordenadas do sistema de referência estático da ferramenta

1) Plano de base pr

O plano que passa pelo ponto selecionado na aresta de corte e é perpendicular à direção do movimento principal assumido é chamado de plano de base. Em uma ferramenta de torno, o plano de base é paralelo à superfície inferior da haste da ferramenta de torno.

2) Plano de corte ps

O plano que passa pelo ponto selecionado na borda de corte, tangente à borda de corte principal e perpendicular ao plano de base é chamado de plano de corte.

3) Plano ortogonal po

O plano que passa pelo ponto selecionado na borda de corte e é perpendicular ao plano de base e ao plano de corte.

3. Sistema de referência estático de plano ortogonal e anotação de ângulo

O sistema de referência estático de plano ortogonal comumente usado e a anotação de ângulo são apresentados a seguir.

(1) Estabelecimento do sistema de referência

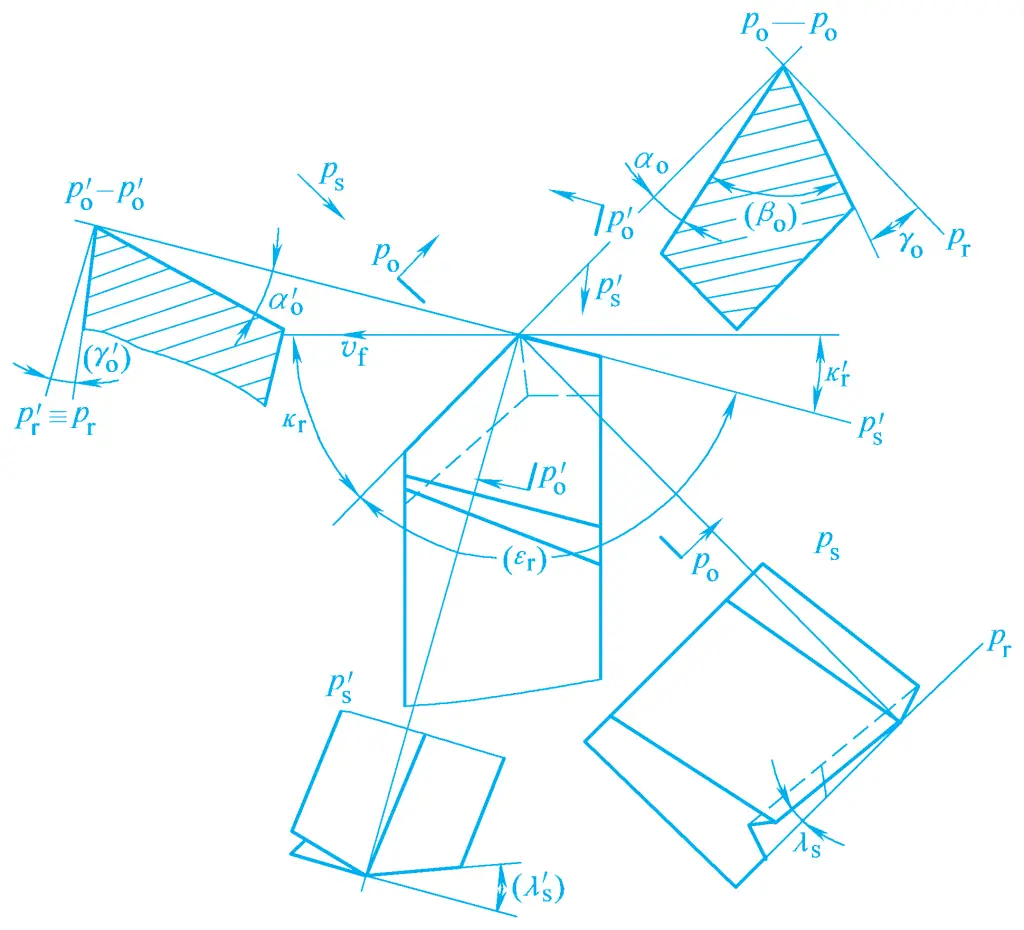

O sistema de referência do plano ortogonal consiste no plano de base pr, no plano de corte ps e no plano ortogonal p. Esses três planos de coordenadas mutuamente perpendiculares formam o sistema, conforme mostrado na Figura 5.

(2) Anotação de ângulo

Os seguintes ângulos podem ser anotados nesse sistema de referência, conforme mostrado na Figura 6.

1) Ângulo de declinação principal kr

O ângulo entre a borda de corte principal e a direção presumida do movimento de avanço medido no plano da base é chamado de ângulo de declinação principal.

2) Ângulo de inclinação da borda de corte λs

O ângulo entre a aresta principal de corte e o plano de base que passa pela ponta da ferramenta, medido no plano de corte, é chamado de ângulo de inclinação da aresta de corte.

3) Ângulo de inclinação γo

O ângulo entre a face de inclinação e o plano de base medido no plano ortogonal é chamado de ângulo de inclinação.

4) Ângulo de folga αo

O ângulo entre a face de folga e o plano de corte, medido no plano ortogonal, é chamado de ângulo de folga.

A orientação da face de inclinação, da face de folga e da borda de corte principal pode ser determinada usando os quatro ângulos acima. O ângulo de inclinação γo e o ângulo de inclinação da borda de corte λs determinam a orientação da face de inclinação, o ângulo de declinação principal kr e o ângulo de folga αo determinam a orientação da face de folga e o ângulo de declinação principal kr e o ângulo de inclinação da borda de corte λs determinar a orientação da borda de corte principal.

Da mesma forma, ao selecionar um ponto na borda de corte auxiliar, o plano de base auxiliar p'r , plano de corte auxiliar p's e o plano ortogonal auxiliar p'o também pode ser estabelecido. As posições correspondentes da face de inclinação auxiliar e da face de flanco auxiliar são determinadas pelo ângulo de inclinação auxiliar k'r , ângulo de inclinação da borda auxiliar λ's , ângulo de inclinação auxiliar γ'o e ângulo de folga auxiliar α'o .

Como a aresta de corte auxiliar e a aresta de corte principal estão ambas na mesma face de inclinação, uma vez que os ângulos γo e λs são determinados, a posição da face de inclinação é fixa. Consequentemente, os ângulos γ'o e λ's também são determinados. Portanto, para determinar a posição da face do flanco auxiliar, geralmente é necessário apenas determinar o ângulo de inclinação auxiliar k'r e o ângulo de folga auxiliar α'o através da borda de corte auxiliar.

5) Ângulo de inclinação auxiliar k'r

O ângulo entre a borda de corte auxiliar e a direção de alimentação assumida, medido no plano da base, é chamado de ângulo de inclinação auxiliar.

6) Ângulo de folga auxiliar α'o

O ângulo entre a face do flanco auxiliar e o plano de corte auxiliar medido no plano ortogonal auxiliar é chamado de ângulo de folga auxiliar.

Portanto, a ferramenta de torneamento externo mostrada na Figura 6 tem três faces e duas arestas de corte, com apenas seis ângulos independentes que precisam ser marcados: γo , αo , kr , k'r , λs , α'o . Entre eles, kr e k'r são marcados no plano de base, γo e αo são marcados no plano ortogonal, λ s é marcado no plano de corte, e α'o é marcado no plano ortogonal auxiliar.

Os dois ângulos derivados a seguir são usados com frequência na análise de ferramentas (os dois ângulos entre parênteses na Figura 6):

7) Ângulo da cunha βo

O ângulo entre a face de ataque e a face de flanco, medido no plano ortogonal, é chamado de ângulo de cunha.

βo = 90° - (γo + αo )

8) Ângulo da ponta da ferramenta εr

O ângulo entre as bordas de corte principal e auxiliar medido no plano de base é chamado de ângulo da ponta da ferramenta.

εr = 180° - (kr + k'r )

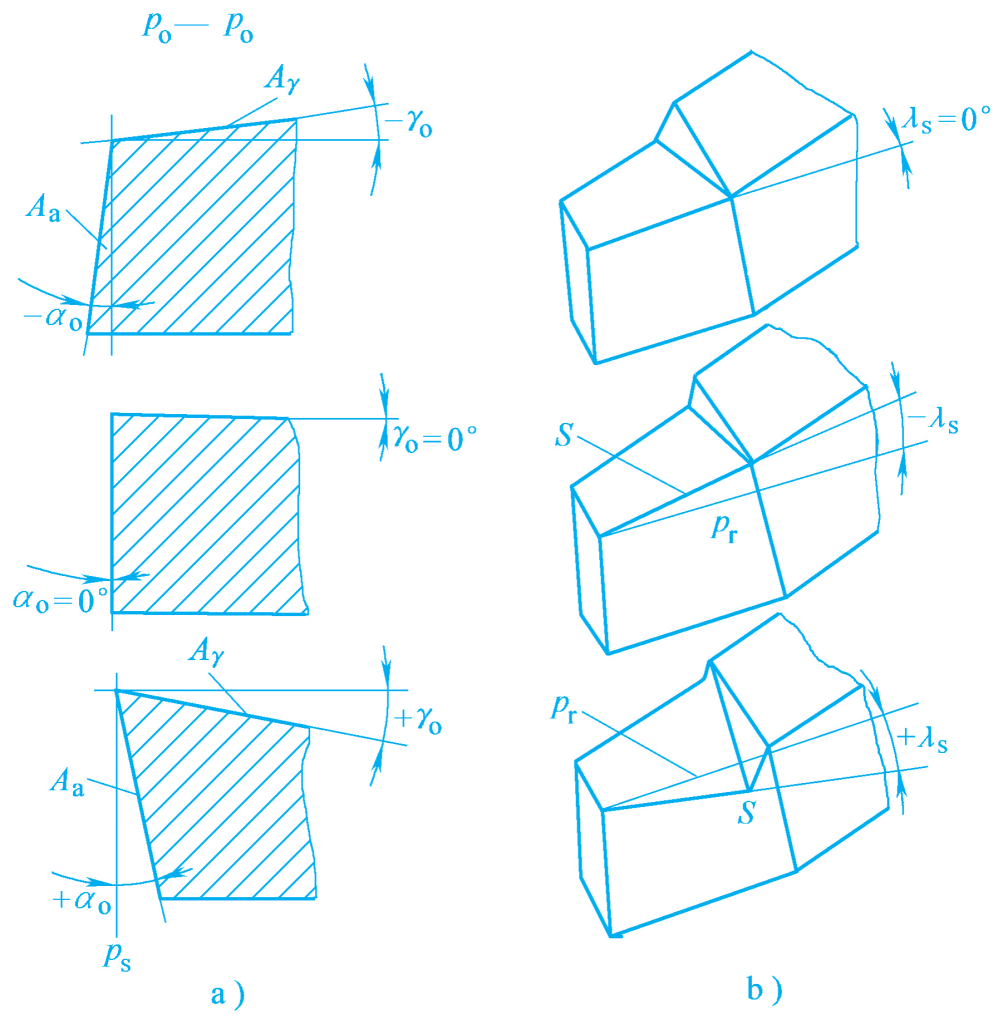

(3) Regulamentações sobre a positividade e a negatividade dos ângulos

Conforme mostrado na Figura 7a, quando a face de ataque é paralela ao plano da base, o ângulo de ataque é zero; quando o ângulo entre a face de ataque e o plano de corte é menor que 90°, o ângulo de ataque é positivo; quando é maior que 90°, o ângulo de ataque é negativo. Quando o ângulo entre a face do flanco e o plano da base é menor que 90°, o ângulo de folga é positivo; quando é maior que 90°, o ângulo de folga é negativo.

a) Ângulos de inclinação e de folga

b) Ângulo de inclinação da borda

Conforme mostrado na Figura 7b, quando a ponta da ferramenta está no ponto mais alto da aresta de corte, o ângulo de inclinação da aresta é positivo; quando a ponta da ferramenta está no ponto mais baixo da aresta de corte, o ângulo de inclinação da aresta é negativo; quando a aresta de corte coincide com o plano de base, o ângulo de inclinação da aresta é zero.

Os ângulos de inclinação principal e auxiliar variam entre 0° e 90°.

IV. Elementos de corte

Os elementos de corte são divididos em duas categorias principais: elementos de quantidade de corte e elementos de camada de corte.

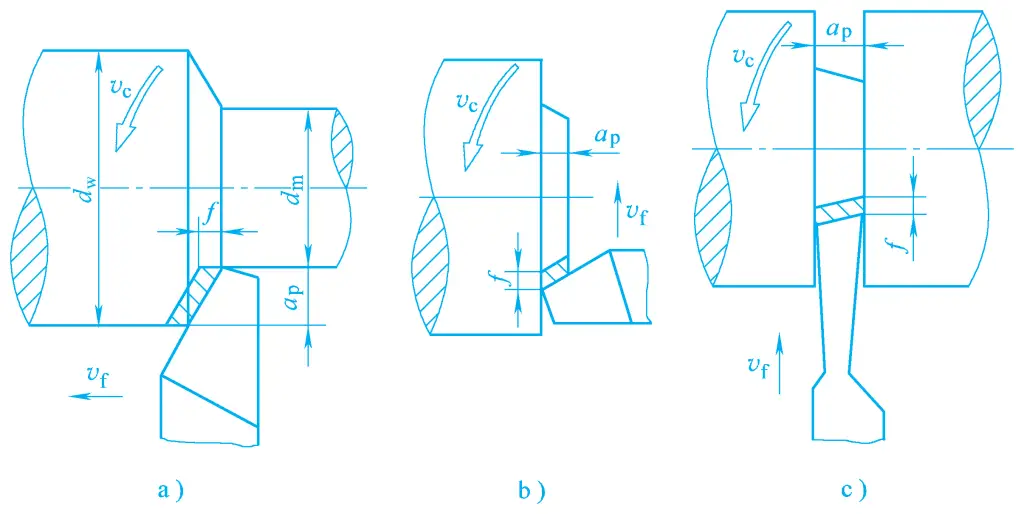

1. Elementos de quantidade de corte

Durante o processo de corte, os elementos adequados da quantidade de corte devem ser selecionados com base nos diferentes materiais da peça, materiais da ferramenta e outros fatores técnicos e econômicos. A velocidade de corte, a taxa de avanço e a profundidade de corte são chamados de três elementos de quantidade de corte, também conhecidos como elementos de corte do processo (consulte a Figura 8). Os elementos de quantidade de corte são usados para ajustar corretamente a máquina-ferramenta a fim de garantir a qualidade do processamento, a alta produtividade e os baixos custos de processamento.

a) Giro externo

b) Enfrentamento

c) Ranhura

(1) Velocidade de corte vc

A velocidade de corte é a velocidade instantânea de um ponto na aresta de corte da ferramenta em relação à superfície a ser usinada na direção do movimento principal. Ao girar um cilindro externo, a fórmula de cálculo é a seguinte:

vc = πdw n / 1000

Onde

- vc - Velocidade de corte, em unidades de m/min ou m/s.

- dw - Diâmetro da superfície da peça de trabalho a ser usinada, em mm;

- n - Velocidade de rotação da peça de trabalho, em r/min ou r/s.

A velocidade de corte em vários pontos da borda de corte é diferente. Ao fazer o cálculo, deve ser usada a velocidade máxima de corte. Por exemplo, ao girar o círculo externo, o diâmetro da superfície a ser usinada é usado para o cálculo porque a velocidade é mais alta nesse ponto e a ferramenta se desgasta mais rapidamente.

(2) Taxa de alimentação f

A taxa de avanço é o deslocamento da ferramenta em relação à peça de trabalho na direção do movimento de avanço. Ela pode ser expressa como o deslocamento por revolução ou por curso da ferramenta ou da peça de trabalho. Quando o movimento principal é rotacional, a unidade de f é mm/r.

Para ferramentas com vários dentes, como fresas e alargadores, o avanço por dente f z também é especificado, que é o deslocamento relativo da ferramenta com vários dentes por dente que passa em relação à peça de trabalho na direção do movimento de avanço, em mm/z. A taxa de avanço também é frequentemente expressa como a velocidade de avanço v f que é a velocidade instantânea do ponto selecionado na aresta de corte em relação à peça de trabalho na direção do movimento de avanço, em mm/min.

vf = fn

Isso é

vf = fz zn

Na fórmula, z é o número de dentes.

(3) Profundidade de corte a p

A profundidade de corte geralmente se refere à distância vertical entre a superfície a ser usinada e a superfície usinada na peça de trabalho. Ao girar o círculo externo:

ap=(dw-dm)/2

Onde

- dw - Diâmetro da superfície a ser usinada (mm);

- dm - Diâmetro da superfície usinada (mm).

2. Elementos de seção transversal nominal da camada de corte

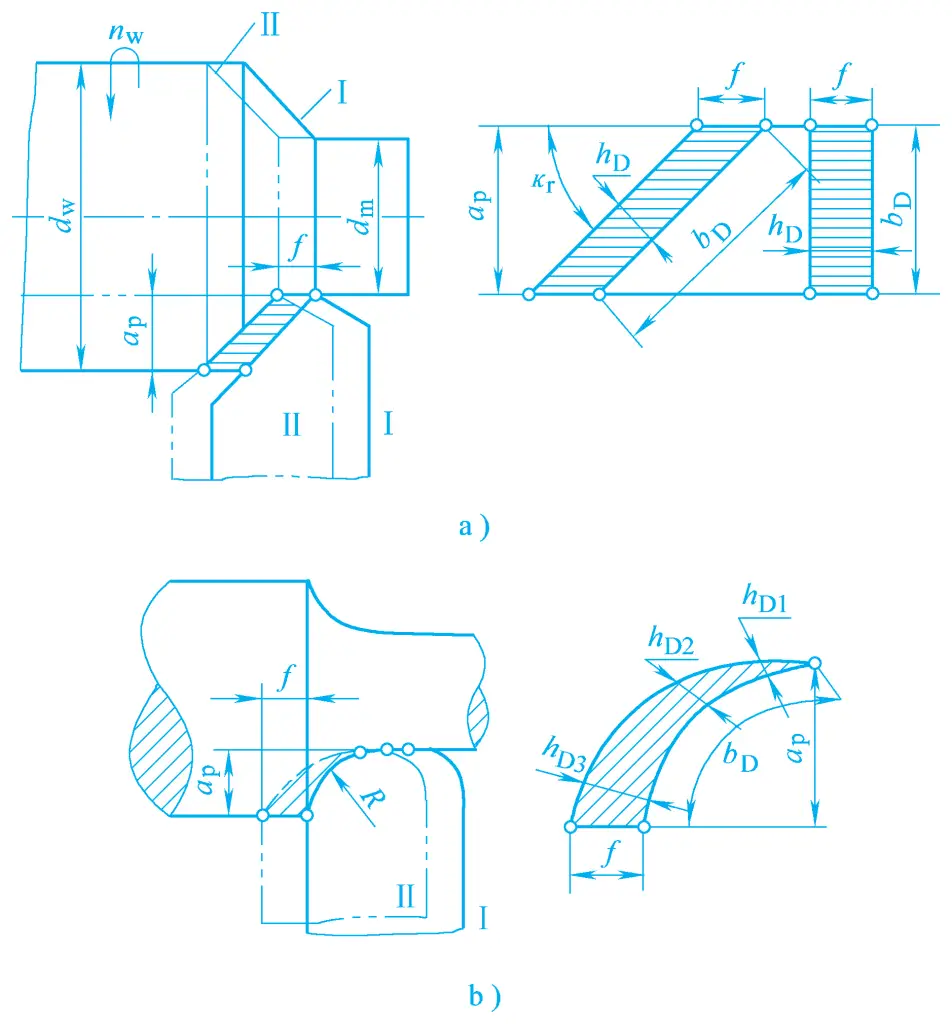

A camada de metal cortada da superfície a ser usinada pela aresta de corte da ferramenta em um avanço é chamada de camada de corte. Ao girar o círculo externo, a peça de trabalho gira uma vez e a ferramenta se move da posição I para a posição II, avançando em um avanço. A parte sombreada na Figura 9 é a camada de corte.

a) Para bordas retas

b) Para bordas curvas

O tamanho de suas dimensões de seção transversal é o parâmetro da camada de corte, que determina a carga na ferramenta e o tamanho da camada de corte. Ele também afeta a força de corte, o desgaste da ferramenta, a qualidade da superfície da peça e a produtividade.

O tamanho da camada de corte pode ser expresso pelos três parâmetros a seguir:

(1) Espessura nominal da camada de corte hD

A espessura nominal da camada de corte refere-se à distância entre as superfícies de transição das duas posições instantâneas da borda de corte.

(2) Largura nominal da camada de corte bD

A largura nominal da camada de corte refere-se ao tamanho da camada de corte medida ao longo da superfície de transição.

(3) Área nominal da seção transversal da camada de corte AD

A área nominal da seção transversal da camada de corte refere-se à área da seção transversal da camada de corte.