A qualidade da superfície da usinagem refere-se ao estado da superfície da peça após a usinagem. Seu conteúdo principal inclui: características geométricas da superfície (incluindo rugosidade e ondulação da superfície) e propriedades físicas e mecânicas da camada superficial (incluindo endurecimento por trabalho da camada superficial, alterações na estrutura metalográfica da camada superficial e tensão residual na camada superficial etc.). É um dos critérios importantes para avaliar a qualidade das peças mecânicas.

A falha de peças mecânicas se deve principalmente ao desgaste, à corrosão e à fadiga das peças. Todos esses danos começam na superfície das peças, portanto, a qualidade da superfície das peças afetará diretamente o desempenho das peças, especialmente a confiabilidade e a vida útil. Portanto, explorar e estudar a qualidade da superfície da usinagem e dominar medidas para melhorar a qualidade da superfície são de grande importância para garantir a qualidade do produto.

I. Fatores do processo que afetam a rugosidade da superfície de corte e medidas de aprimoramento

1. Formação da rugosidade da superfície

Ao usinar uma peça de trabalho com uma ferramenta de corte de metal, os principais motivos para a formação da rugosidade da superfície podem ser resumidos nos três aspectos a seguir:

(1) Fatores relacionados ao ângulo geométrico da ferramenta - razões geométricas

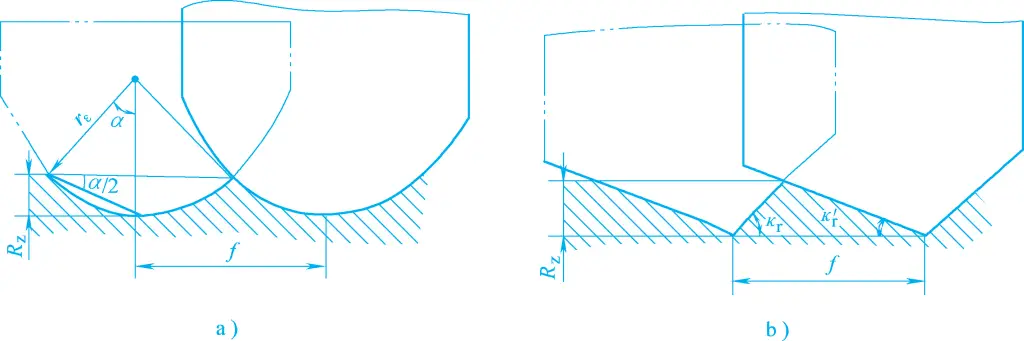

Em condições ideais de corte, quando a ferramenta avança em relação à peça de trabalho, a área residual da camada de corte deixada na superfície usinada (veja a Figura 1) forma a rugosidade teórica da superfície. Seu valor é influenciado pelo raio da ponta da ferramenta rε ângulo da aresta principal de corte kr , ângulo da borda de corte secundária k'r e taxa de alimentação f.

a) A influência de rε e f em Rz

b) A influência de K₂, k'r e f em Rz

(2) Fatores relacionados às propriedades do material que está sendo processado e ao mecanismo de corte - razões físicas

A rugosidade real da superfície após o corte é bem diferente da rugosidade teórica da superfície. Isso ocorre porque, durante o corte real, a força de corte e a força de atrito geradas entre a ferramenta e a peça de trabalho causam a deformação plástica da camada de superfície do metal, e a borda e as rebarbas acumuladas aumentam o valor da rugosidade da superfície.

(3) Outros motivos

Como mudanças nas condições de corte, vibração do sistema de processo, etc.

2. Medidas para reduzir o valor da rugosidade da superfície

(1) Selecionar os parâmetros geométricos adequados da ferramenta

- Redução do ângulo da borda de corte principal k r e o ângulo da aresta de corte secundária k' r e aumentando o raio da ponta da ferramenta r ε pode reduzir a área residual da camada de corte, reduzindo assim o valor da rugosidade da superfície.

- O aumento adequado do ângulo de inclinação e do ângulo de alívio facilita o corte da ferramenta na peça de trabalho, reduzindo a deformação plástica do metal e diminuindo significativamente a força de corte, o que reduz efetivamente a vibração do sistema de processo, reduzindo assim o valor da rugosidade da superfície.

- Aumentar o ângulo de inclinação da borda de corte λ s também aumenta o ângulo de inclinação de trabalho real, o que é benéfico para reduzir o valor da rugosidade da superfície.

(2) Selecionar razoavelmente os parâmetros de corte

1) Selecione um valor mais alto velocidade de corte v c

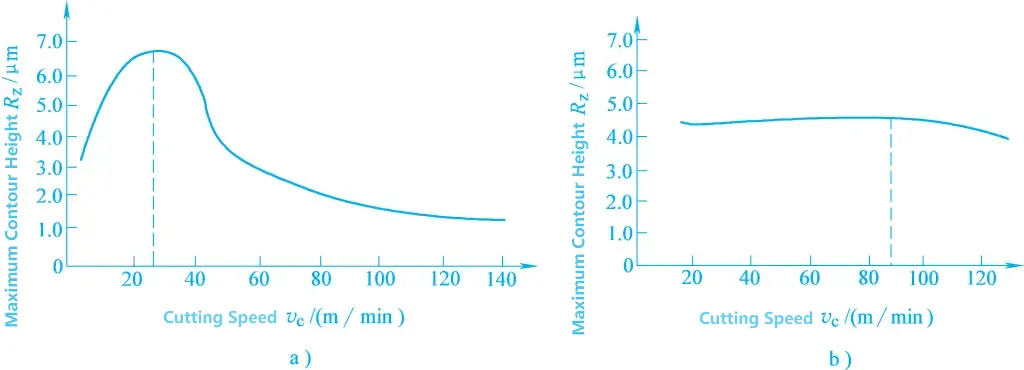

Quanto maior for a velocidade de corte, menor será a deformação plástica dos cavacos e da superfície usinada e, portanto, menor será o valor da rugosidade da superfície. Geralmente, as bordas e rebarbas acumuladas são geradas em uma faixa de velocidade mais baixa, que varia de acordo com os diferentes materiais da peça, materiais da ferramenta e ângulos de inclinação da ferramenta.

O uso de uma velocidade de corte mais alta muitas vezes pode evitar a formação de bordas e rebarbas acumuladas, reduzindo efetivamente o valor da rugosidade da superfície. A Figura 2 mostra o efeito da velocidade de corte na rugosidade da superfície durante a usinagem de diferentes materiais.

a) Usinagem de materiais plásticos

b) Usinagem de materiais frágeis

2) Reduzir adequadamente a taxa de alimentação f

Quanto maior a taxa de avanço, maior a área residual na superfície usinada e maior a deformação plástica, o que aumenta o valor da rugosidade da superfície. Portanto, a redução da taxa de avanço reduzirá efetivamente o valor da rugosidade da superfície.

O efeito da profundidade de corte na rugosidade da superfície não é significativo e, em geral, pode ser ignorado. No entanto, se a profundidade de corte for muito pequena, como α p <0,02 mm, torna-se difícil manter o corte normal da peça de trabalho, resultando frequentemente em extrusão e atrito, aumentando assim o valor da rugosidade da superfície. Portanto, uma profundidade de corte excessivamente pequena não deve ser selecionada durante a usinagem.

(3) Melhorar o desempenho organizacional do material da peça de trabalho

O desempenho organizacional do material da peça de trabalho tem um impacto significativo na rugosidade da superfície. Geralmente, quanto maior for a plasticidade do material da peça, maior será o valor da rugosidade da superfície após a usinagem. Ao usinar materiais frágeis, o valor da rugosidade da superfície fica mais próximo do valor teórico.

Para o mesmo material, quanto mais grossa e irregular for a estrutura de grãos do metal, maior será o valor da rugosidade da superfície após a usinagem. Portanto, a adoção de um processo de tratamento térmico razoável para melhorar o desempenho organizacional do material antes da usinagem é uma das maneiras eficazes de reduzir o valor da rugosidade da superfície.

(4) Selecionar razoavelmente os materiais das ferramentas e melhorar a qualidade da retificação

Os materiais das ferramentas e a qualidade da retificação têm um impacto significativo na formação de bordas e escamas acumuladas, afetando, assim, a rugosidade da superfície. Por exemplo, as ferramentas de diamante têm um coeficiente de atrito menor com os cavacos e não produzem bordas postiças durante o corte. Sob as mesmas condições de corte, o valor da rugosidade da superfície após a usinagem é menor em comparação com outros materiais de ferramenta.

Além disso, a seleção razoável de fluidos de corte e a melhoria dos efeitos de resfriamento e lubrificação podem inibir a formação de bordas e escamas acumuladas, reduzir a deformação plástica e ajudar a reduzir os valores de rugosidade da superfície. Além das medidas de processo mencionadas acima, métodos de usinagem, como retificaçãoO polimento, o brunimento e o superacabamento também podem atingir valores de rugosidade de superfície muito baixos.

II. Fatores do processo que afetam as propriedades físicas e mecânicas da camada superficial e medidas de aprimoramento

Durante o processo de usinagem, as características físicas e propriedades mecânicas da camada superficial da peça de trabalho sofrem alterações significativas sob a ação da força de corte e do calor de corte, refletidas principalmente no endurecimento da camada superficial, nas alterações da estrutura metalográfica e na tensão residual.

1. Endurecimento por trabalho da camada superficial

Durante a usinagem, o metal na camada superficial usinada da peça sofre deformação plástica sob a ação da força de corte, causando deslizamento por cisalhamento dos cristais, alongamento da estrutura, distorção e até mesmo fragmentação, levando ao fortalecimento do material. Nesse momento, sua dureza e resistência aumentam, um fenômeno conhecido como endurecimento por trabalho (também chamado de endurecimento por trabalho a frio).

Por outro lado, o calor de corte gerado durante a usinagem pode, sob certas condições, fazer com que o metal endurecido volte ao seu estado original, ou seja, amoleça. Portanto, o grau final de endurecimento da camada superficial depende da relação entre a velocidade de endurecimento e a velocidade de amolecimento.

Os fatores que afetam o endurecimento por trabalho da camada superficial podem ser analisados sob os três aspectos a seguir:

(1) Força de corte

Quanto maior a força de corte, maior a deformação plástica e mais grave o endurecimento por trabalho. Portanto, ao aumentar a taxa de avanço f, a profundidade de corte α p e reduzindo o ângulo de inclinação da ferramenta γ o e ângulo de folga α o aumentarão a força de corte, tornando o endurecimento por trabalho mais severo.

(2) Temperatura de corte

Quanto mais alta a temperatura de corte, maior o efeito de amolecimento, reduzindo o grau de endurecimento.

(3) Velocidade de corte

Quando a velocidade de corte é muito alta, o tempo de contato entre a ferramenta e a peça de trabalho é muito curto e a velocidade de deformação do metal cortado é muito rápida, resultando em deformação plástica insuficiente da superfície metálica usinada e, portanto, o endurecimento por trabalho resultante é relativamente pequeno.

Os três fatores de influência acima estão relacionados principalmente aos parâmetros geométricos da ferramenta, aos parâmetros de corte e às propriedades mecânicas do material que está sendo usinado. Portanto, as medidas para reduzir o endurecimento por trabalho superficial podem ser consideradas sob os seguintes aspectos:

- Selecione razoavelmente os parâmetros geométricos da ferramenta, tente usar ângulos de inclinação e de folga maiores e minimize o raio da ponta da ferramenta durante o esmerilhamento.

- Ao usar a ferramenta, limite razoavelmente o desgaste do flanco da ferramenta.

- Selecione razoavelmente os parâmetros de corte, use velocidades de corte mais altas, taxas de avanço menores e profundidades de corte menores.

- Use fluidos de corte de forma razoável.

- Adotar um processo de tratamento térmico razoável para aumentar adequadamente a dureza do material que está sendo usinado.

2. Alterações na estrutura metalográfica da superfície e queimaduras de esmerilhamento

Durante o processo de corte, a temperatura da superfície usinada aumentará devido ao calor do corte na área de usinagem. Quando a temperatura subir acima do ponto crítico da transformação metalográfica, ocorrerão mudanças metalográficas.

O esmerilhamento é um método de usinagem típico que causa facilmente alterações na estrutura metalográfica da superfície (queimaduras de esmerilhamento). Isso ocorre porque o calor de corte gerado por unidade de área durante a retificação é dez vezes maior do que o dos métodos de corte em geral, e cerca de 70% do calor entra instantaneamente na peça de trabalho, fazendo com que o metal na superfície usinada da peça de trabalho atinja muito facilmente o ponto de transformação de fase.

Os fatores que afetam as queimaduras de retificação incluem parâmetros de retificação, material da peça, desempenho do rebolo de retificação e condições de resfriamento. Ao retificar aço temperado, se a temperatura da zona de retificação exceder a temperatura de transformação da martensita, mas não exceder sua temperatura crítica de transformação de fase, a martensita da superfície se transforma em troostita ou sorbita temperada com dureza mais baixa, o que é chamado de queima por revenimento.

Se a temperatura da zona de moagem exceder a temperatura de transformação da martensita, a martensita se transforma em austenita. Se houver uma quantidade suficiente de fluido de corte Nesse momento, a superfície resfria rapidamente para formar martensita revenida secundária, enquanto a camada inferior permanece uma estrutura temperada com dureza mais baixa devido ao resfriamento mais lento, conhecido como queima por têmpera. Caso contrário, se as condições de resfriamento forem ruins ou se a retificação a seco for realizada sem fluido de corte, a superfície será recozida, o que é conhecido como queima por recozimento.

Independentemente do tipo de queimadura, se ela for grave, reduzirá significativamente a vida útil da peça ou até mesmo a tornará inutilizável. Portanto, as queimaduras de esmerilhamento devem ser evitadas durante o esmerilhamento. A causa principal das queimaduras por esmerilhamento é a temperatura excessivamente alta na zona de esmerilhamento. Portanto, devem ser tomadas medidas para reduzir a geração de calor de esmerilhamento e acelerar a dissipação do calor de esmerilhamento para evitar queimaduras de esmerilhamento. As medidas específicas são as seguintes:

(1) Selecionar razoavelmente os parâmetros de moagem

A redução da profundidade de corte pode diminuir a temperatura da superfície da peça de trabalho, o que ajuda a evitar ou atenuar queimaduras, mas afetará a produtividade.

O aumento da taxa de avanço longitudinal e da velocidade da peça reduzirá o tempo de contato entre a superfície usinada e o rebolo, melhorando as condições de dissipação de calor e, portanto, reduzindo as queimaduras. No entanto, isso aumentará o valor da rugosidade da superfície. Para reduzir as queimaduras e, ao mesmo tempo, manter a alta produtividade e a baixa rugosidade da superfície, deve-se selecionar uma velocidade mais alta da peça, menor profundidade de corte e alta velocidade do rebolo.

(2) Selecionar razoavelmente e preparar o rebolo em tempo hábil

Se a dureza do rebolo for muito alta, sua capacidade de autoafiação será ruim, resultando em altas temperaturas de retificação. Quanto menor o tamanho do grão do rebolo, mais fácil será para os cavacos entupirem o rebolo, tornando a peça de trabalho mais propensa a queimaduras. Portanto, é melhor usar um rebolo de granulação grossa e relativamente macio. Quando o rebolo fica opaco, a maioria dos grãos abrasivos apenas pressiona e esfrega contra a superfície usinada sem cortar, aumentando a temperatura de retificação. Portanto, o rebolo deve ser preparado em tempo hábil.

(3) Aprimorar os métodos de resfriamento e melhorar os efeitos de resfriamento

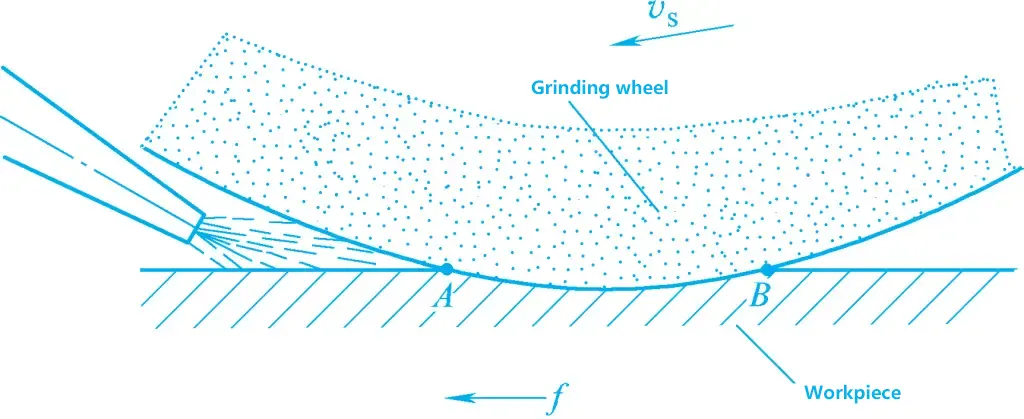

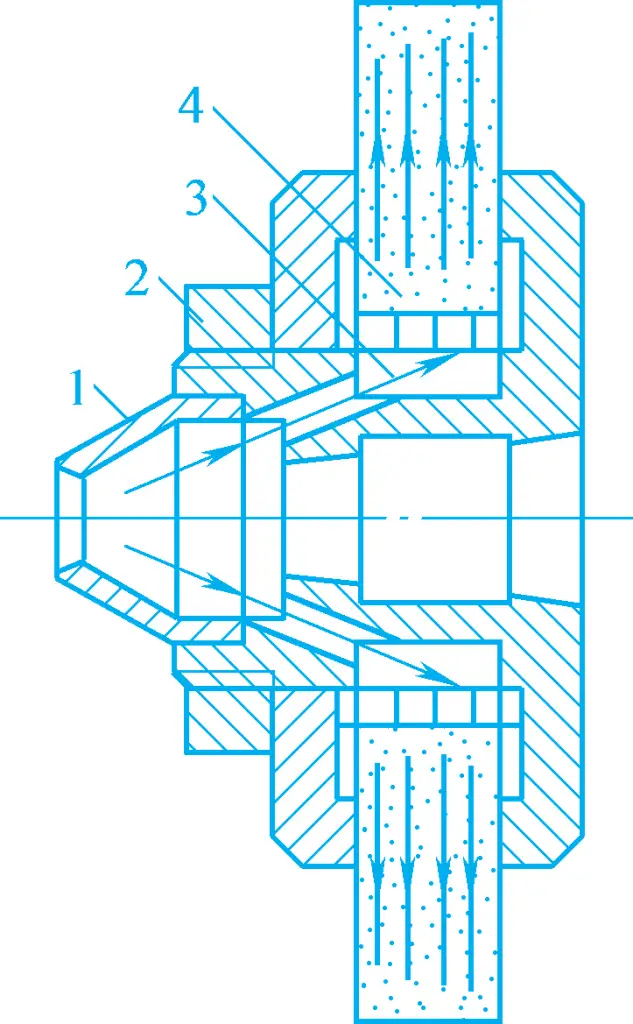

O uso de fluido de corte pode melhorar os efeitos de resfriamento e evitar queimaduras. No entanto, os métodos gerais de resfriamento comumente usados são menos eficazes, conforme mostrado na Figura 1. Devido à alta velocidade linear do rebolo, pouco fluido de corte pode realmente entrar na zona de retificação.

Um método de resfriamento mais eficaz é o método de resfriamento interno, conforme mostrado na Figura 2. O fluido de corte entra na cavidade central do rebolo e é ejetado pelos poros do rebolo sob força centrífuga, entrando diretamente na zona de retificação para proporcionar um resfriamento eficaz.

1-Tampa cônica

2 - Furo de passagem do fluido de resfriamento

3-Cavidade central do rebolo

4-Mangueira de parede fina com pequenos orifícios radiais

3. Tensão residual na camada de superfície

Durante o corte e a retificação, quando a estrutura do material da camada de superfície usinada muda de forma, volume ou estrutura metalográfica em relação ao material de base, tensões mutuamente equilibradas serão geradas na interface entre a camada de superfície usinada e o material de base após a usinagem. Essas são as chamadas tensões residuais na camada de superfície, que podem ser de compressão ou de tração.

As causas da tensão residual são as seguintes:

(1) Tensão residual causada por deformação plástica a frio

Sob a ação da força de corte, o metal na camada de superfície usinada sofre intensa deformação de alongamento plástico, enquanto a camada de metal base é alongada elasticamente. Depois que a força de corte é removida, o metal base tende a se recuperar, mas é restringido pelo metal da camada superficial alongado plasticamente, impedindo-o de retornar ao seu estado original, gerando, assim, uma tensão compressiva residual na camada superficial.

(2) Tensão residual causada por deformação plástica térmica

A superfície usinada da peça de trabalho sofre expansão térmica sob a ação do calor de corte, sendo que a temperatura do metal da camada superficial é mais alta do que a temperatura do material de base, gerando tensão térmica compressiva na camada superficial. Quando a temperatura da camada superficial excede o limite de deformação elástica do material, ocorre a deformação plástica térmica (o material encurta sob tensão compressiva).

Depois que o processo de corte termina e a temperatura da superfície cai, a camada superficial, que sofreu deformação plástica térmica de encurtamento, é restringida pelo material de base, resultando em tensão residual de tração na camada superficial.

(3) Tensão residual causada por alterações metalográficas

A alta temperatura gerada durante o corte pode causar alterações na estrutura metalográfica do metal da camada superficial. Diferentes estruturas metalográficas têm diferentes densidades, como a densidade de martensita ρ ≈ 7,75g/cm³, a densidade de austenita ρ ≈ 7,96g/cm³ e a densidade de perlita ρ ≈ 7,78g/cm³.

Tomando como exemplo a moagem de aço temperado, a estrutura original do aço temperado é a martensita. Após a retificação, pode ocorrer o revenimento na camada superficial, transformando a martensita em troosita ou sorbita, que têm densidades próximas à perlita. A densidade aumenta e o volume diminui, resultando em tensão residual de tração na camada superficial. Se a temperatura da superfície exceder a Ac 3 e o resfriamento for suficiente, a austenita residual na camada superficial se transforma em martensita, causando expansão de volume e tensão compressiva residual na camada superficial.

Em resumo, a geração de tensão residual na camada superficial se deve, em última análise, aos efeitos da força de corte e do calor de corte. Em determinadas condições de processamento, um desses efeitos pode predominar. Por exemplo, no processamento de corte, quando o calor de corte não é alto, a deformação plástica em estado frio causada pela força de corte predomina na camada superficial, resultando em tensão compressiva residual na camada superficial.

Durante o esmerilhamento, devido à temperatura de esmerilhamento geralmente mais alta, geralmente é gerada uma tensão residual de tração, que também é a causa principal das trincas de esmerilhamento. A presença de rachaduras na superfície pode acelerar os danos às peças. Portanto, é necessário controlar rigorosamente a geração de calor de retificação e melhorar as condições de resfriamento durante a retificação para evitar a ocorrência de trincas de retificação.