O método pelo qual a chapa metálica é dobrada através do rolo rotativo, sob a ação combinada da força e do atrito do rolo, é chamado de dobramento por rolo. A curvatura por rolo é uma das formas importantes de processamento da curvatura de chapas metálicas. A curvatura por rolo é realizada com o uso de equipamento de curvatura por rolo (geralmente uma máquina de laminação de chapas).

A máquina de laminação de chapas é principalmente um equipamento de formação que executa a dobra contínua de três pontos na chapa metálica. Ela pode dobrar a chapa metálica em peças de trabalho de curvatura única, como cilindros ou cones, e também pode dobrar por laminação peças de trabalho de curvatura dupla com grande raio, como conchas esféricas de grande diâmetro. Com o equipamento de processo adequado, ele também pode dobrar perfis na máquina de laminação de chapas.

I. Equipamento de dobramento de rolos e sua operação

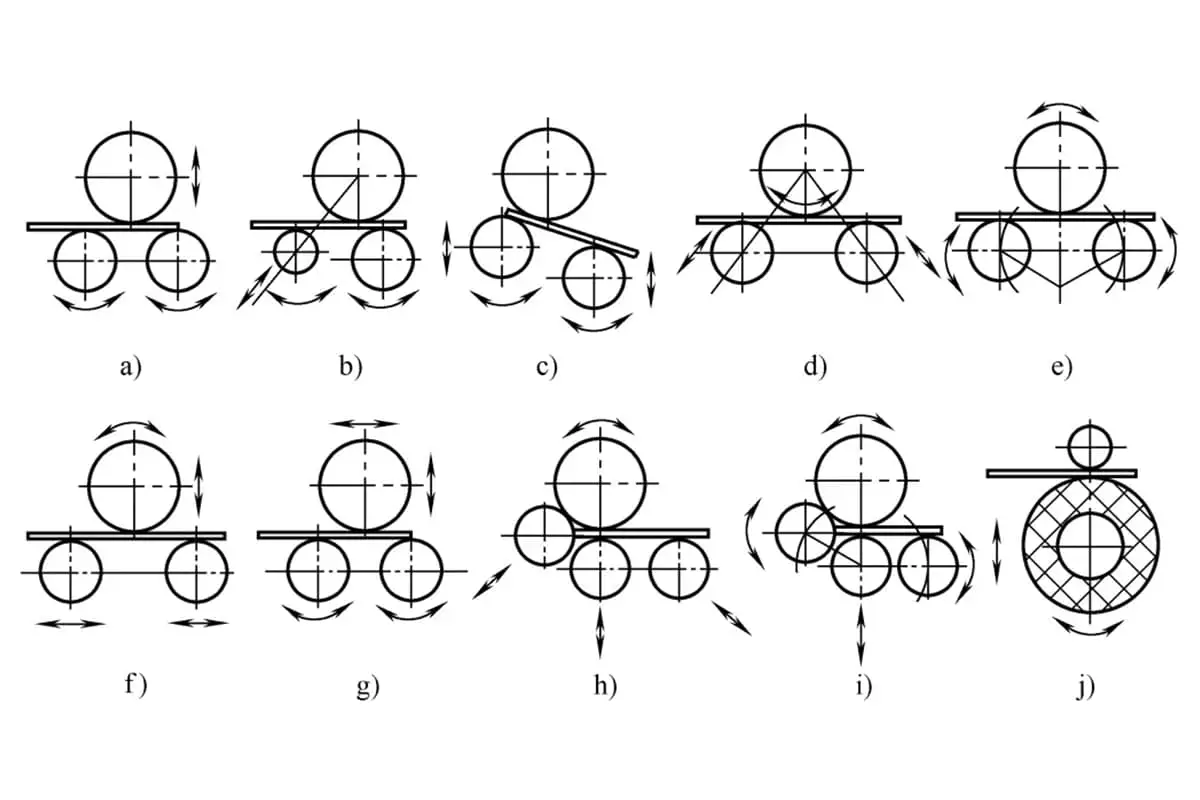

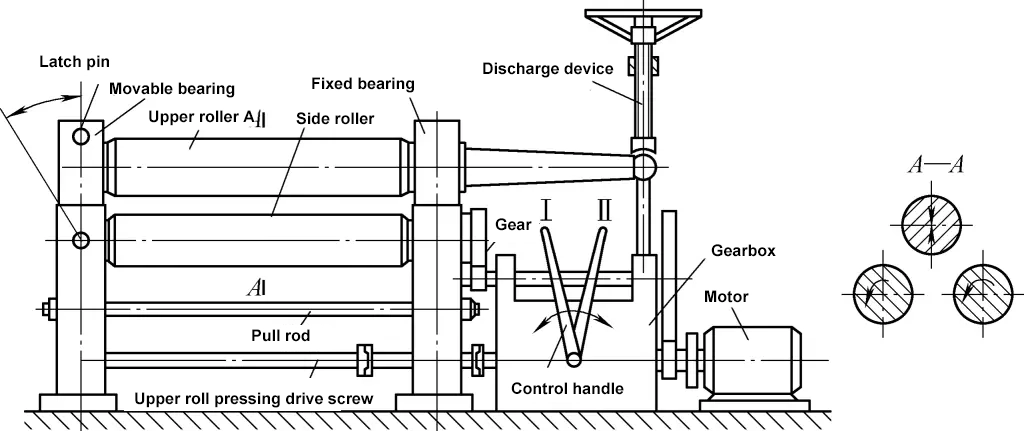

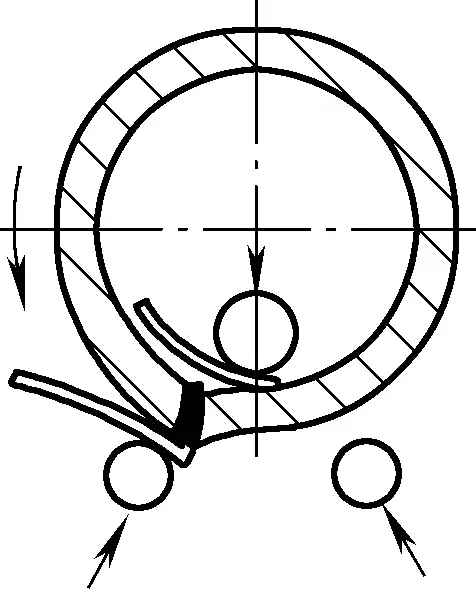

De acordo com o número de rolos na máquina de laminação de chapas, há tipos de três e quatro rolos; de acordo com a disposição dos rolos, há tipos simétricos e assimétricos, entre os quais a máquina de laminação de chapas simétrica de três rolos é mais comumente usada na produção. A Figura 1 mostra a estrutura da máquina de laminação de chapas simétrica de três rolos.

As especificações da máquina de laminação de chapas são expressas pela espessura e largura máximas da chapa de aço que ela pode dobrar. Por exemplo, uma máquina de laminação de chapas de três rolos do tipo 19×2000 pode laminar uma chapa de aço com espessura máxima de 19 mm e largura máxima de 2.000 mm.

1. Princípios básicos do Roll Bending

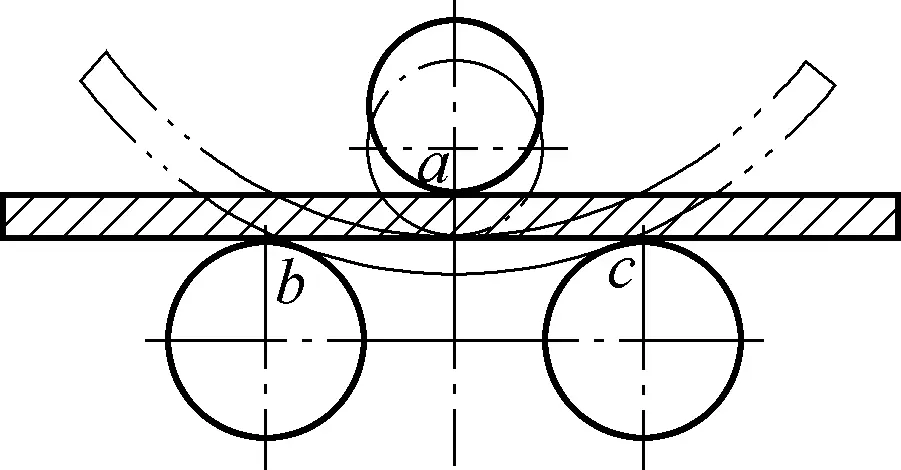

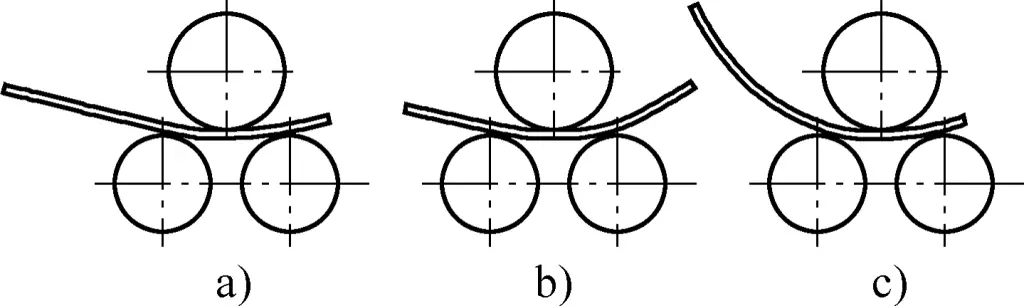

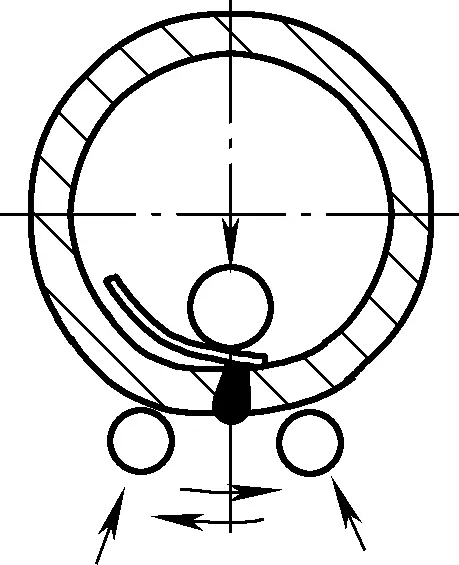

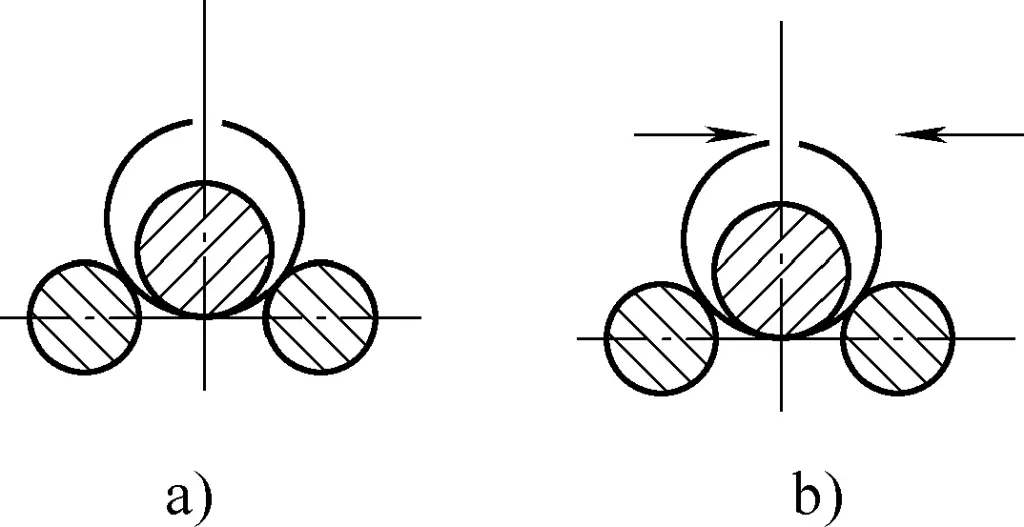

Os princípios básicos da curvatura do rolo são mostrados na Figura 2. Quando a peça bruta é colocada estaticamente nos rolos inferiores, sua superfície inferior entra em contato com os pontos mais altos b e c dos rolos inferiores e sua superfície superior entra em contato apenas com o ponto mais baixo a do rolo superior. Nesse momento, a distância vertical entre os rolos superior e inferior é exatamente igual à espessura do material.

Quando os rolos inferiores permanecem parados e o rolo superior desce, ou quando o rolo superior permanece parado e os rolos inferiores sobem, a distância se torna menor do que a espessura do material. Se os dois rolos pressionarem continuamente, toda a área do blank laminado formará uma superfície curva e lisa. Como as extremidades do blank não são laminadas, elas permanecem retas e devem ser tratadas durante a formação das peças.

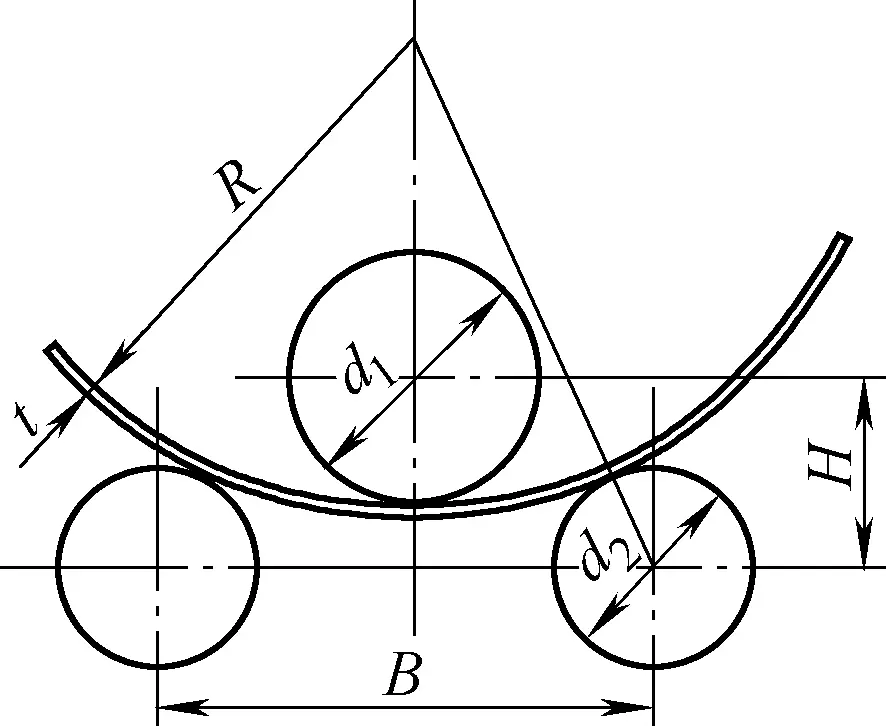

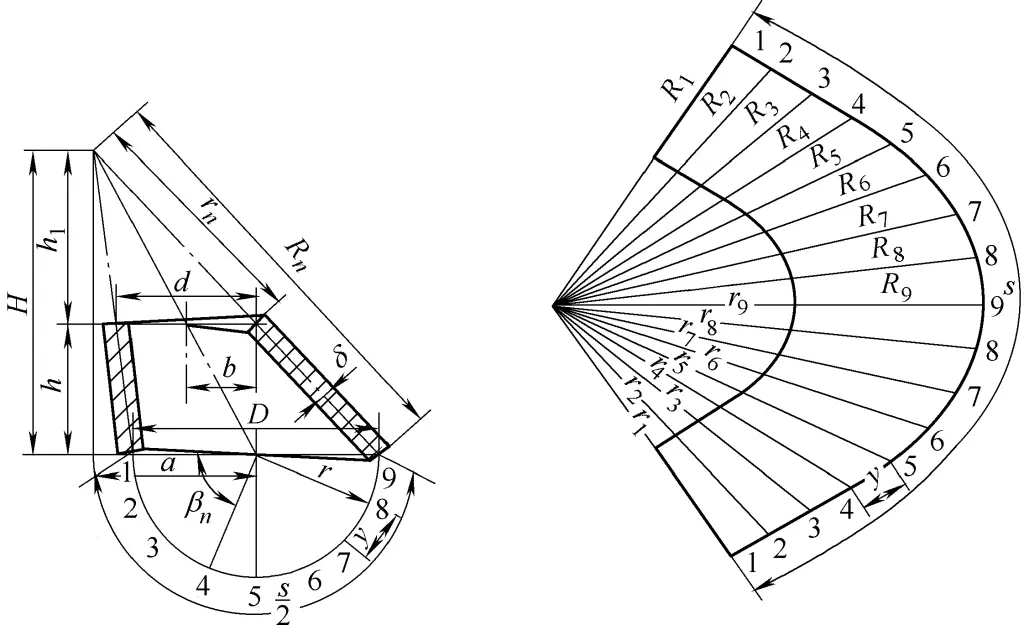

A curvatura obtida após a dobragem por rolo depende da posição relativa dos rolos, da espessura da chapa metálica e das propriedades mecânicas. Sua relação pode ser expressa aproximadamente pela seguinte fórmula (veja a Figura 3):

(d2/2+t+R)2=(B/2)2+(H+R-d1/2)2

Na fórmula

- d1, d2 - diâmetro dos roletes (mm);

- t - espessura da chapa metálica (mm);

- R - raio de curvatura da peça (mm).

As distâncias relativas H e B entre os rolos são ajustáveis para atender à curvatura das peças. Como alterar H é mais conveniente do que alterar B, geralmente diferentes curvaturas são obtidas alterando-se H.

Como a quantidade de retorno elástico é difícil de ser calculada com precisão e determinada com antecedência, a relação acima não pode indicar com precisão o valor H necessário, servindo apenas como referência para a laminação inicial. Na produção real, a maioria dos ajustes é feita por medição experimental, ajustando gradualmente a posição do rolo superior com base na experiência até que a curvatura desejada seja alcançada.

2. Etapas operacionais da máquina de laminação de chapas

As etapas operacionais do Máquina de laminação de chapas de três rolos são: primeiro, levante o rolo superior, ajuste a distância entre os rolos inferiores de acordo com a espessura do blank e minimize a distância dentro da força de flexão permitida do rolo superior.

Devido à dificuldade de ajuste, geralmente a distância inferior do rolete é razoavelmente selecionada com base na espessura do blank. Quando a espessura do blank é inferior a 4 mm, a distância é de 90~100 mm; quando a espessura do blank é de 4~6 mm, a distância é de 110~120 mm.

Coloque a peça em branco nos rolos inferiores, cobrindo os dois rolos inferiores e, em seguida, abaixe o rolo superior de acordo com o rolo necessário raio de curvaturaEm seguida, inicie a máquina de laminação para girar os rolos, e a peça em branco é alimentada automaticamente para dobrar e formar. Levante o rolo superior e, por fim, remova a peça.

II. Técnica de laminação de cilindros

O material desdobrado para o cilindro é retangular, com geratrizes paralelas e de comprimento igual em sua superfície. Durante a laminação na máquina de laminação de chapas, a trajetória da chapa metálica é reta e a velocidade de avanço é constante, de modo que, após a laminação, a junta em ambas as extremidades pode ser igual. Como as geratrizes são iguais, a pressão do rolo superior também é sempre igual.

Durante o processo de laminação de cilindros, para garantir a qualidade das peças laminadas, o operador deve dominar as etapas e os métodos da operação de laminação de cilindros e possuir determinados recursos para analisar e solucionar defeitos de laminação de cilindros.

1. Etapas e métodos de laminação de cilindros

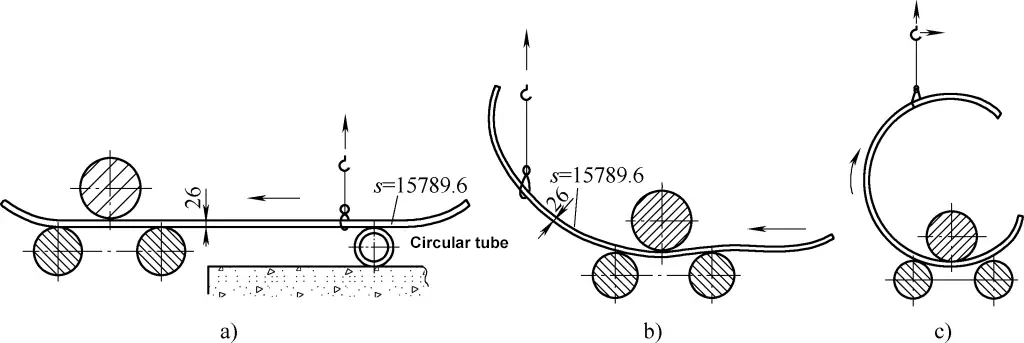

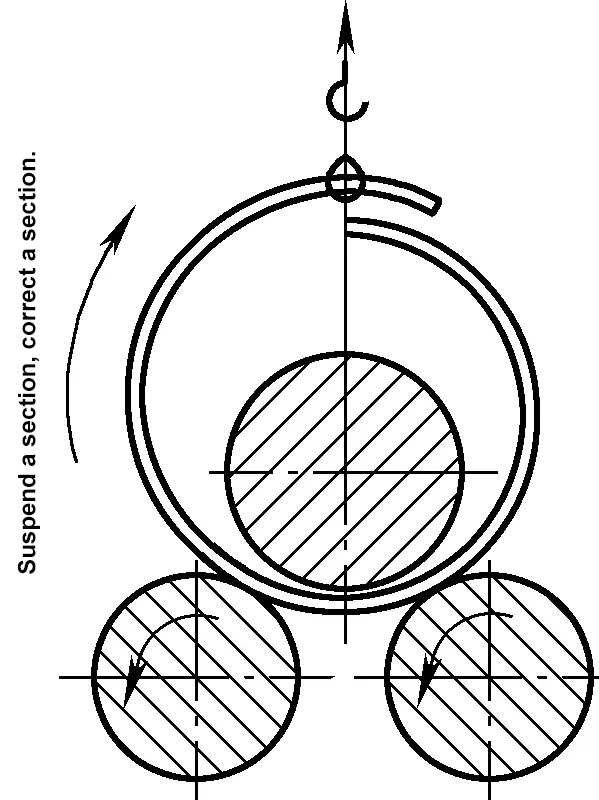

A operação de laminação é composta basicamente de cinco etapas: pré-curvatura, carregamento, curvatura do rolo, soldagem da costura e correção da volta. A Figura 4 mostra o processo de laminação do cilindro.

a) Flexão de prensa

b) Flexão de rolo

c) Repetir

(1) Pré-dobragem

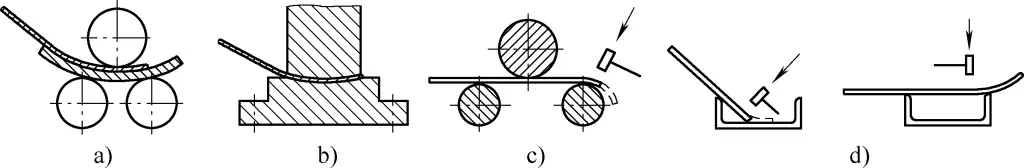

Como pode ser visto na Figura 4, quando a chapa de aço é dobrada na máquina de laminação de chapas, devido à disposição dos rolos, há uma certa distância entre os dois rolos inferiores, deixando uma borda reta em ambas as extremidades da chapa de aço que não pode ser laminada. Portanto, é necessário pré-dobrar as bordas retas.

Há muitos métodos de pré-curvatura que podem ser selecionados com base no processo de produção real. A Figura 5a mostra o método de dobrar as extremidades em uma placa de apoio, em que uma placa de aço espessa é primeiro dobrada até a curvatura necessária e, em seguida, a placa de aço a ser processada é colocada sobre ela para a pré-dobra das extremidades. A Figura 5b mostra o método de pré-dobrar as extremidades da chapa de aço usando matrizes de prensagem em uma máquina de prensagem.

a) Pré-dobragem na máquina de laminação de chapas

b) Pré-dobragem com uma máquina de prensagem

c), d) Pré-flexão manual

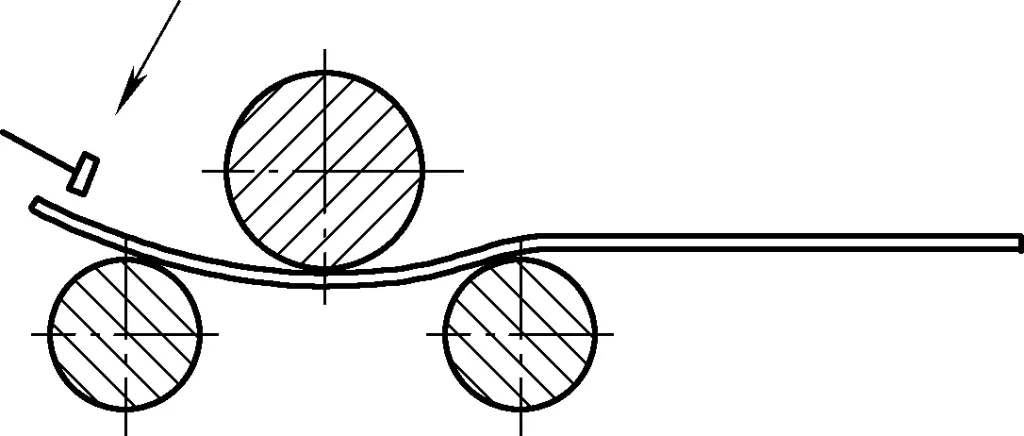

As Figuras 5c e 5d mostram os métodos de pré-curvatura manual adequados para peças finas e pequenas, estreitas ou de pequenos lotes. A Figura 5c ilustra o pré-curvamento do cabeçote manualmente com uma marreta na máquina de laminação de chapas. Durante o pré-curvamento, o rolo superior deve ser adequadamente apertado para evitar saltos, e a ordem de martelamento deve ser gradualmente de fora para dentro para evitar seções retas.

A Figura 5d mostra a pré-curvatura usando aço estrutural, que pode ser um canal de aço ou uma viga em I. A pré-curvatura das extremidades da chapa de aço deve ser verificada com um gabarito moldado para garantir que atenda aos requisitos de curvatura da peça de trabalho; caso contrário, será difícil ou até mesmo impossível remodelar as extremidades após a conformação.

(2) Carregamento

Após pré-dobrar as extremidades do material, coloque-o entre os rolos superior e inferior, ajuste o rolo superior para baixo para pressionar levemente a chapa de aço e, em seguida, faça o alinhamento.

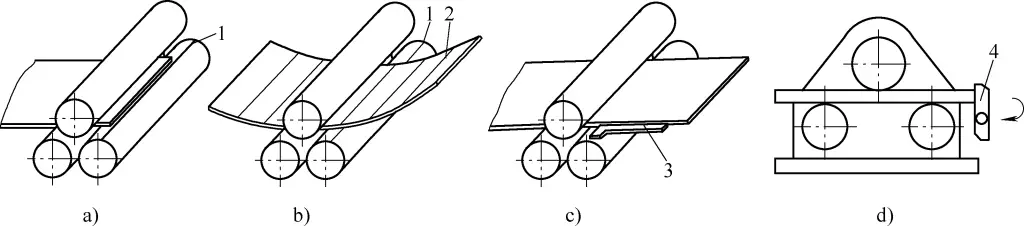

Há muitas maneiras de alinhar, como alinhar a extremidade da placa com a linha de marcação axial no rolete inferior, conforme mostrado na Figura 6a. Ou desenhando algumas geratrizes retas paralelas à extremidade da placa de aço e alinhando-as com as linhas de marcação nos roletes durante o carregamento, garantindo que as geratrizes de flexão coincidam ou permaneçam paralelas. Durante o processo de dobragem de rolosSe o alinhamento da placa de aço estiver correto, o alinhamento da placa de aço também pode ser verificado a qualquer momento, conforme mostrado na Figura 6b.

a) Usando a extremidade da placa para alinhamento

b) Usar linhas de dobra desenhadas para alinhamento

c) Use um esquadro de 90° para alinhar

d) Use o batente de material para posicionamento

1 - Marcação axial no rolete

2 - Linha de base de flexão

Quadrado de 3 a 90

4-Parada de material

Usando a marcação axial no rolo como referência, meça os dois lados da chapa de aço com um esquadro de 90°, que também é um método de alinhamento, conforme mostrado na Figura 6c. Além disso, um batente de material dedicado pode ser configurado na máquina de laminação de chapas para verificar o alinhamento do blank, conforme mostrado na Figura 6d.

Os métodos de alinhamento acima podem ser usados isoladamente ou simultaneamente para obter um alinhamento mais preciso.

(3) Dobramento de rolos

Depois que a chapa de aço estiver alinhada, a máquina de laminação de chapas pode ser acionada para realizar a curvatura do rolo. A curvatura do rolo deve ser realizada de forma progressiva, ou seja, a cada vez o rolo superior deve ser ajustado levemente para baixo e, após rolar uma vez, ajustar novamente, repetindo o processo até que a curvatura desejada seja alcançada.

O uso do método progressivo para dobragem de rolos pode reduzir o endurecimento por trabalho a frio do material e evitar possíveis rachaduras ou fraturas causadas por tensão geral excessiva. O recozimento pode ser usado para eliminar o endurecimento severo por trabalho a frio das peças.

(4) Soldagem de costura

Após a conclusão da dobragem do rolo, se a qualidade da costura for boa, a soldagem da costura subsequente poderá ser realizada. A soldagem da costura geralmente envolve duas etapas: primeiro, inspecionar a qualidade da costura e, se estiver qualificada, fazer a solda de aderência e, por fim, realizar a soldagem. A solda de aderência geralmente é feita na máquina de laminação de chapas, enquanto a soldagem pode ser feita na máquina de laminação de chapas ou em outro local, dependendo da estrutura da peça de chapa metálica que está sendo processada.

De fato, antes da solda de aderência das costuras, geralmente há vários defeitos, como desalinhamento, incompatibilidade e lacunas irregulares. Esses defeitos geralmente são corrigidos diretamente na máquina de laminação de chapas usando uma ponte rolante (comumente conhecida como ponte rolante). Os métodos comuns de correção incluem principalmente:

1) Correção do desalinhamento com uma leve incompatibilidade.

Primeiro, gire a costura longitudinal para uma posição conveniente para a operação. Para corrigir defeitos de desalinhamento, qualquer um dos seguintes métodos pode ser usado sozinho ou em combinação: levante levemente o rolo superior, pressione com aço redondo em forma de F, levante levemente e mova para a direita com o guindaste e gire a costura para baixo; para defeitos leves de incompatibilidade, uma almofada longa pode ser colocada ao longo do rolo inferior na incompatibilidade saliente ou o guindaste pode ser movido para trás, aplicando torque com aço redondo em forma de F durante o movimento. A pequena incompatibilidade pode então ser corrigida. Conforme mostrado na Figura 7.

2) Correção de incompatibilidade maior.

Esse tipo de defeito é causado pelo posicionamento incorreto da chapa durante a laminação inicial. O método de posicionamento consiste em alinhar a borda da extremidade da chapa com o contorno de um rolete. Métodos de correção (veja as Figuras 8a, b; para simplificar, apenas o caso sem desalinhamento é considerado aqui): primeiro, uma tira longa é enrolada no rolo inferior no desalinhamento saliente; nesse ponto, o desalinhamento é basicamente corrigido e, se necessário, ajustes finos podem ser feitos com aço plano com gancho ou um bloco de corrente.

a) Ajuste com almofadas ou aço plano com gancho

b) Ajuste com coxins ou bloco de corrente

3) Correção de defeitos abrangentes.

Para defeitos abrangentes com desalinhamento, incompatibilidade ou lacunas irregulares, um dispositivo de tensão do parafuso de alavanca (ou suporte de pressão) pode ser usado para ajuste, conforme mostrado na Figura 9a. A Figura 9b é um diagrama esquemático do método de ajuste de incompatibilidade.

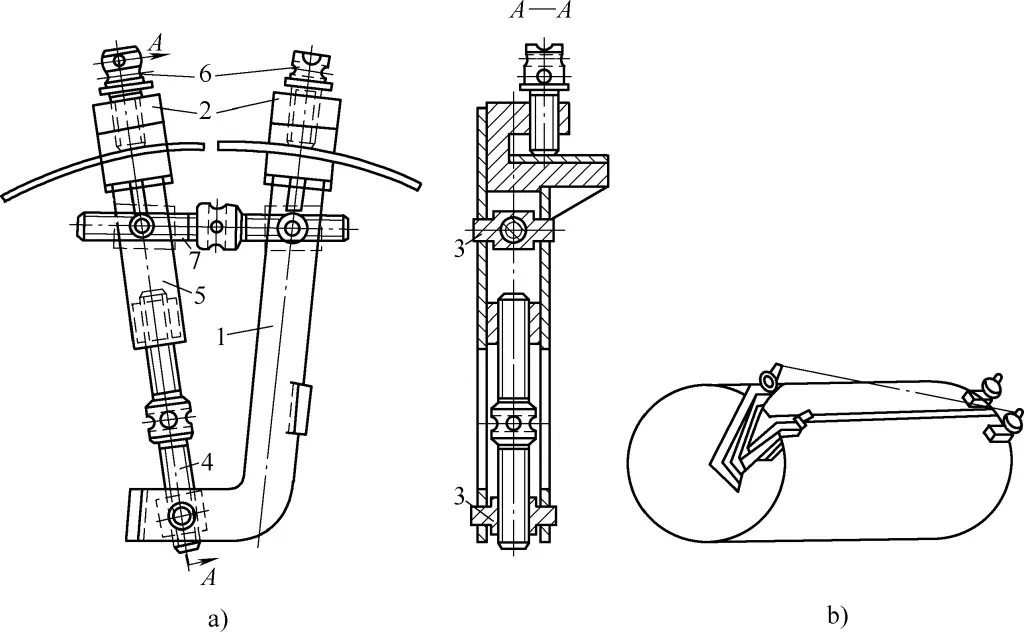

Primeiro, coloque o dispositivo de tensão do parafuso de alavanca (ou suporte de pressão) na extremidade do cilindro, pré-posicione o parafuso de tensão ou suporte de pressão 7 em uma posição adequada para o ajuste da folga, prenda o parafuso 6 para torná-lo integral ao corpo do cilindro, gire o parafuso de tensão ou suporte de pressão 7 para reduzir ou aumentar a folga da costura e gire o parafuso de tensão ou suporte de pressão 4 para ajustar o desalinhamento da costura.

O número de dispositivos de tensão do parafuso de alavanca (ou suporte de pressão) usados pode ser selecionado com base na rigidez e no tamanho do cilindro que está sendo ajustado. Se houver uma incompatibilidade, dois grampos podem ser colocados em ambas as extremidades do cilindro, complementados por ferramentas de tensão, como um bloco de corrente.

1, 5 alavancas

2-Abraçadeira em forma de arco

3 porcas

4, 7 - Parafuso de suporte de tensão ou de empurrar

6-Parafuso de fixação

(5) Correção do arredondamento

Depois de soldar a peça cilíndrica, ela geralmente precisa ser corrigida quanto à circularidade. Na produção, a correção do arredondamento pode ser feita manualmente com um martelo grande ou na máquina de laminação de chapas, usando métodos como a colocação de almofadas, o que não apenas melhora a eficiência, mas também reduz a intensidade da mão de obra.

Durante a operação, as almofadas devem ter de 3 a 8 mm de espessura e de 40 a 60 mm de largura, selecionadas com base no grau de deformação. Além disso, durante o processo de correção, a elevação do rolo superior deve ser controlada de forma flexível para evitar danos às áreas não deformadas.

A prensagem do rolo superior deve seguir o princípio de "começar a pressionar para baixo antes de entrar na zona de deformação para a sobrepressão e liberar para a pressão normal antes de sair da zona de deformação". Se a operação for realizada por várias pessoas, uma pessoa deve ser designada para dirigir, garantindo uma cooperação coordenada. Os métodos de correção de circularidade para várias deformações são:

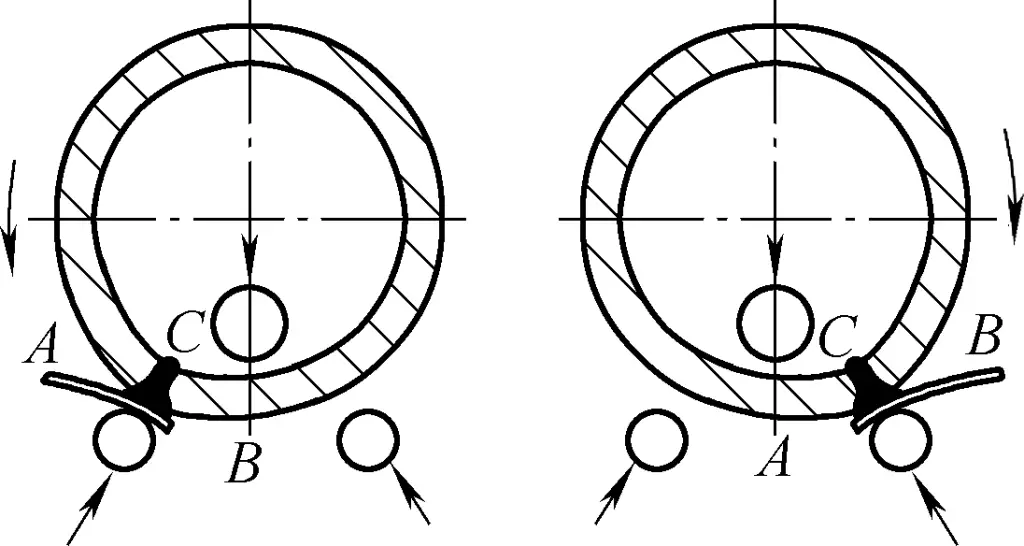

1) Correção de arredondamento para cantos internos de comprimento total ou segmentos retos.

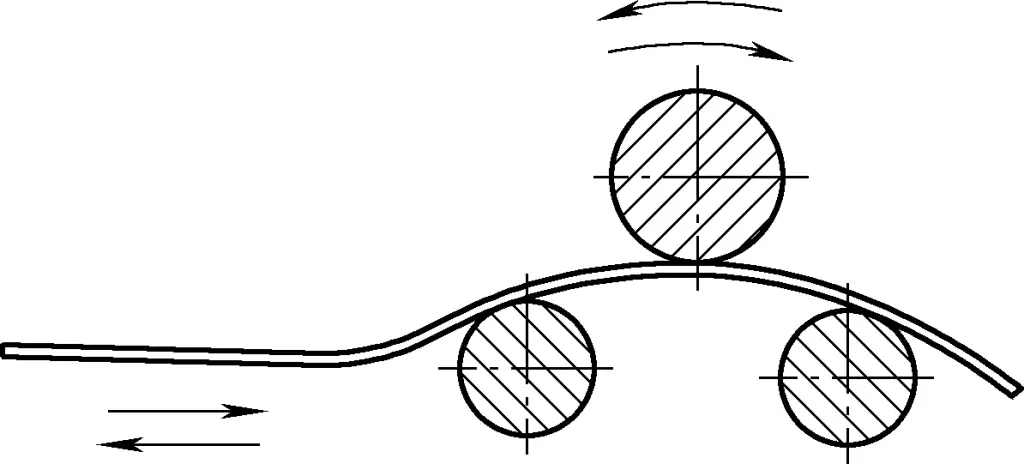

Ao corrigir a zona de deformação, pressione progressivamente o rolo superior na ordem de "sob pressão-pressão normal-sobre pressão" e gire para a esquerda e para a direita repetidamente algumas vezes para eliminar basicamente os segmentos recortados ou retos. Em seguida, execute o preenchimento sequencial em todo o comprimento para obter o arredondamento, conforme mostrado na Figura 10.

2) Correção do arredondamento quando uma extremidade tem um arco perfeito e a outra extremidade tem cantos internos ou segmentos retos localizados.

O método consiste em pressionar o rolo superior até a pressão normal, girar e acolchoar o ponto mais alto da peça deformada com uma placa (a espessura do acolchoamento depende da deformação). Gire uma ou várias vezes para concluir a correção da circularidade, conforme mostrado na Figura 10.

3) Correção de operações de arredondamento para seções com ângulos externos ou saliências ao longo de todo o comprimento.

Método de operação: Gire o ponto mais alto da peça deformada acima do eixo do rolo inferior, pressione excessivamente o rolo superior e, em seguida, mude para a pressão normal; gire o ponto mais alto da peça deformada acima do outro eixo do rolo inferior, pressione excessivamente o eixo do rolo superior e, em seguida, mude para a pressão normal; repita a operação acima várias vezes para eliminar basicamente os ângulos externos ou as seções salientes e, em seguida, corrija o arredondamento pressionando gradualmente ao longo de todo o comprimento, conforme mostrado na Figura 11.

4) Correção de operações de arredondamento para seções em que uma extremidade é perfeitamente arqueada e a outra extremidade tem ângulos externos ou saliências locais.

Método de operação: Adicione o eixo do rolo superior à pressão normal, gire-o até o ponto mais alto da parte deformada da almofada da placa, gire-o uma ou várias vezes para corrigi-lo, conforme mostrado na Figura 11.

5) Correção de operações de arredondamento para protuberâncias de solda puras.

Esse tipo de correção de deformação não pode ser realizado somente com uma dobradeira de rolo, o único método é usar a prensagem de almofada. A área deformada precisa ser pressionada segmento por segmento para aumentar sua pressão. Para corrigir as protuberâncias da solda, a almofada deve ser colocada na solda, e somente a solda deve ser pressurizada durante a prensagem, caso contrário, aparecerão segmentos retos. Na Figura 12, a linha pontilhada dupla à direita representa a almofada sendo colocada muito cedo, a linha pontilhada dupla à esquerda representa a almofada sendo colocada muito tarde e a linha sólida representa a colocação correta.

6) Correção de operações de arredondamento para seções com saliências locais e segmentos retos.

Método de operação: Adicione o eixo do rolo superior à pressão normal, gire-o para colocar a almofada da placa nos pontos de deformação internos e externos, gire-o uma ou várias vezes para corrigi-lo. Esse método é mais rápido do que pressionar separadamente, conforme mostrado na Figura 13.

2. Precauções para operações de dobragem de rolos

Durante a operação de dobramento por rolo, deve-se prestar atenção à cooperação com outros equipamentos de processamento e ferramentas auxiliares de acordo com a estrutura das peças de chapa metálica. A seguir, descrevemos as precauções operacionais usando o exemplo de dobra de um cilindro com um diâmetro interno de ϕ5000mm e uma espessura de chapa de t=26mm em uma máquina de dobra de rolo de 30mm×3000mm.

Essa placa cilíndrica não é apenas bastante espessa, mas também bastante longa (o comprimento expandido é de 15789,6 mm). Para facilitar a movimentação da placa e evitar que ela se dobre, é necessário um guindaste. Para medir e controlar o tamanho do cilindro laminado, também é necessário um gabarito de medição.

(1) Cooperação com guindastes

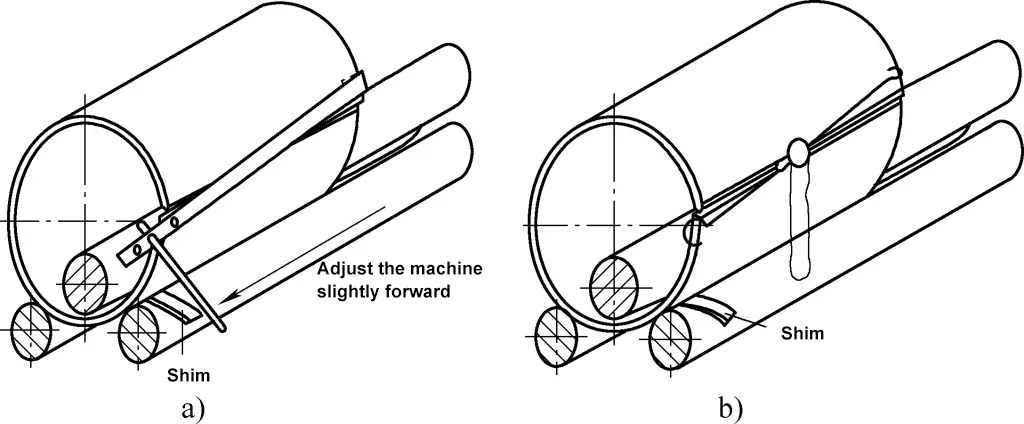

A Figura 14a mostra a situação em que a extremidade traseira é cooperada com um guindaste e tubos durante a laminação inicial; a Figura 14b mostra a situação em que a extremidade dianteira é cooperada com um guindaste após a laminação inicial. Como a curvatura não é grande o suficiente nesse momento, o gancho fica dentro do cilindro.

À medida que os roletes continuam a girar e o guindaste continua a se elevar e a se mover para a direita, a superfície curva aumenta gradualmente (a rigidez de uma superfície curva com uma grande curvatura é maior do que aquela com uma pequena curvatura). Nesse momento, a cooperação do guindaste pode ser removida se a rigidez for alta; caso contrário, a cooperação do guindaste ainda será necessária. À medida que a superfície curva se forma gradualmente, o uso do guindaste depende do estado de rigidez da superfície curva, conforme mostrado na Figura 14c.

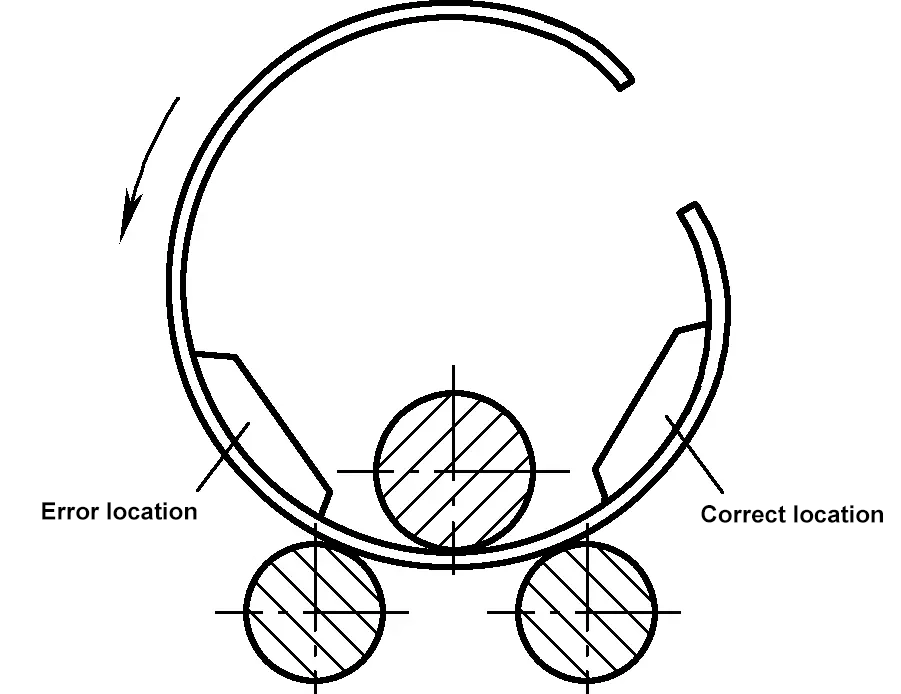

(2) Posição do gabarito de medição

Depois de enrolar a chapa grossa em um círculo, o aumento da rigidez torna a cooperação do guindaste basicamente desnecessária; nesse momento, o modelo deve ser fixado para verificar a curvatura. Para se aproximar da curvatura real, o modelo deve ser fixado na parte livre que não está sob nenhuma carga.

Na Figura 15, o lado esquerdo mostra que, sob o peso suspenso da placa, a curvatura nesse momento é maior do que a curvatura real, enquanto o lado direito é mais curto e está em um estado livre, o que reflete a curvatura verdadeira, portanto, a posição de medição à esquerda está errada e a direita está correta.

(3) Métodos de tratamento para flexão excessiva

O rolo dobramento e conformação A curvatura do cilindro deve ser realizada gradualmente, passo a passo, portanto, a quantidade de pressão descendente do eixo do rolo superior também deve ser implementada passo a passo. Se a pressão descendente do eixo do rolo superior for muito grande, a curvatura do cilindro será menor do que a curvatura do projeto, esse fenômeno é chamado de sobreflexão. Os principais métodos para lidar com o excesso de curvatura são os seguintes.

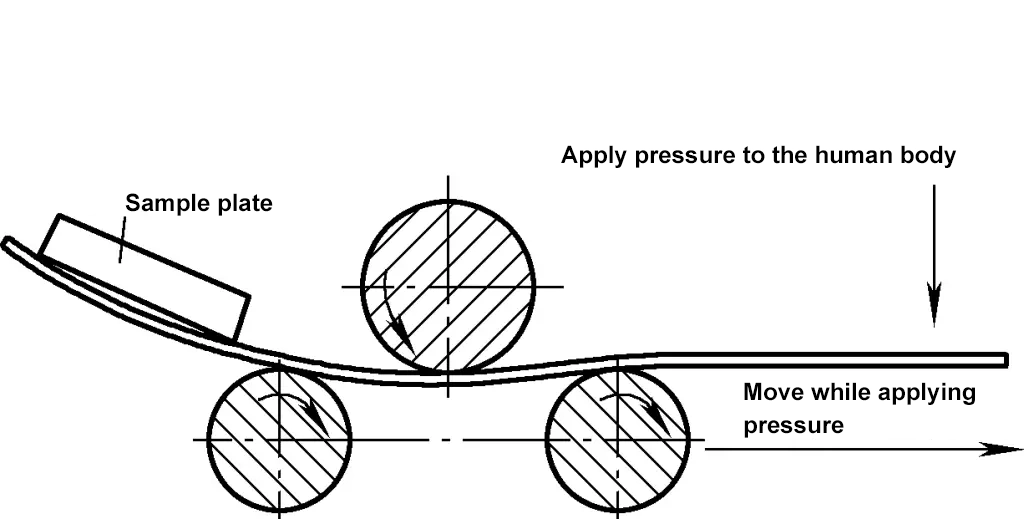

1) Método de pressurização manual.

O método de pressurização manual é frequentemente usado para cilindros com grandes curvaturas. Durante a operação, use o eixo do rolete inferior como ponto de apoio, coloque uma ou duas pessoas na extremidade mais distante para aplicar pressão, mova a placa para trás enquanto aplica pressão para atingir o objetivo de liberar o arco, conforme mostrado na Figura 16.

2) Método de elevação e endireitamento.

O método de elevação e endireitamento é frequentemente usado quando a curvatura está prestes a atingir a curvatura de projeto, mas ocorre uma curvatura excessiva devido a uma operação incorreta. Opere usando um guindaste para levantar a extremidade superior para liberar o arco, levante uma seção de cada vez até que toda a placa seja liberada e, em seguida, levante o eixo do rolo superior novamente para enrolar novamente, conforme mostrado na Figura 17.

3) Método de correção do martelo.

A Figura 18 mostra o método de correção do arco excessivo da extremidade. A causa pode ser a pré-curvatura do arco da extremidade ou o arco pode ter ocorrido no início da laminação. Use o eixo inferior do rolete como ponto de apoio e bata com um martelo grande. Se apenas o arco da extremidade estiver vencido, bata apenas na extremidade. Se a área próxima à extremidade também estiver sobreposta, mova a placa um pouco para fora e bata novamente até que o modelo coincida, conforme mostrado na Figura 18.

4) Método de contrapressão.

O método de contrapressão é adequado para dobras excessivas perto da extremidade. Ao liberar o arco, siga o princípio de leve para pesado, role para frente e para trás algumas vezes para liberar o arco, depois vire a placa e role novamente, conforme mostrado na Figura 19.

5) Método de redução de pressão.

Quando uma seção tiver sido laminada, visualmente ou usando um gabarito para detectar curvatura excessiva, pare imediatamente a laminação. Além de considerar os métodos acima, o método de redução de pressão e laminação reversa também pode ser usado. Especificamente, eleve ligeiramente o eixo do rolo superior, role a seção excessivamente curvada para liberar o arco e, em seguida, role o cilindro sob uma pressão ligeiramente menor para formar um cilindro com um raio ligeiramente maior, atingindo o objetivo de liberar o arco.

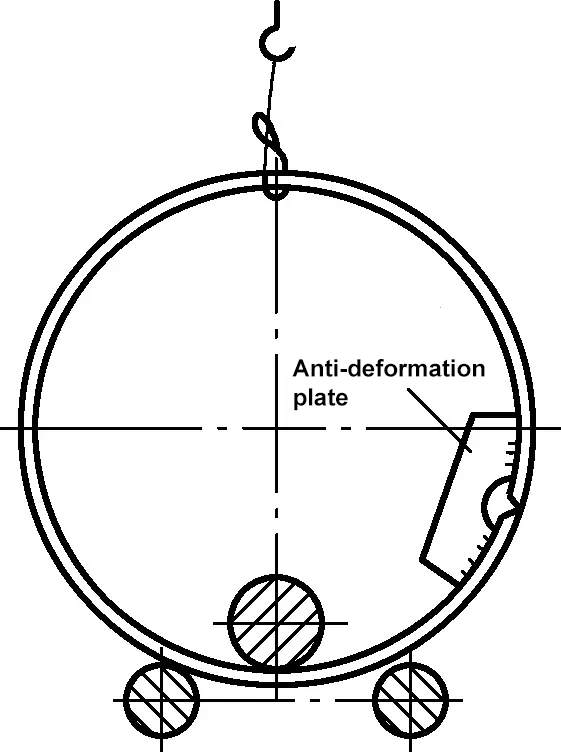

(4) Método para garantir a consistência da curvatura pós-soldagem na junta

Durante o processo de laminação, devido à cooperação flexível do guindaste, o cilindro laminado pode não garantir necessariamente a curvatura do projeto. No entanto, como as extremidades são fixadas no modelo em um estado sem restrições, elas devem ter a curvatura do projeto. Após a soldagem de posicionamento e o alinhamento, a curvatura das extremidades pode ser fixada com placas de prevenção de deformação de solda de posicionamento para garantir que não ocorra nenhum erro significativo após a soldagem, conforme mostrado na Figura 20.

(5) Métodos e sequência de soldagem

Para cilindros grandes, para facilitar a soldagem e controlar a quantidade de deformação da soldagem, deve-se dar atenção à aplicação de métodos de soldagem e sequências razoáveis.

Depois de posicionar a placa de prevenção de deformação da solda na parte interna, ela geralmente deve ser levantada para fora da máquina de laminação com um laço de corda autotravante, com a costura voltada para baixo. Use Vareta de solda soldagem a arco (comumente conhecida como soldagem a arco manual) para soldar a costura interna. Para evitar a obstrução da soldagem a arco da haste de solda, o entalhe central da placa de prevenção de deformação deve ser maior para evitar a deformação e não atrapalhar a soldagem.

Depois de soldar a parte interna, gire a solda para uma posição de operação adequada, limpe o lado externo e conclua a soldagem subsequente de acordo com os requisitos de soldagem.

(6) Limpeza do local de trabalho

Durante todo o processo de operação, deve-se prestar atenção à limpeza de impurezas, escamas de óxido, rebarbas e outros detritos na superfície dos eixos dos rolos e das chapas de aço. Durante o processo de laminação, sopre continuamente as escamas de óxido que caem e outros detritos da chapa de aço para evitar danos à superfície da peça de trabalho.

III. Técnicas de laminação para fustes cônicos

Os crustáceos cônicos podem ser divididos em crustáceos cônicos regulares e crustáceos cônicos oblíquos com base na posição relativa da linha central das portas. As linhas centrais de ambas as extremidades coincidem em frústulos cônicos regulares, enquanto há uma certa distância entre as linhas centrais em frústulos cônicos oblíquos.

O material desdobrado dos frústulos cônicos regulares tem forma de setor regular, com um comprimento de arco menor na extremidade menor e um comprimento de arco maior na extremidade maior, formando uma estrutura de setor composta de arcos concêntricos. A forma do material desdobrado dos frústulos cônicos oblíquos é irregular (consulte o apêndice relevante para obter detalhes).

As diferentes características dos materiais desdobrados de crustáceos cônicos regulares e oblíquos resultam em métodos de laminação ligeiramente diferentes.

1. Métodos de laminação de frustações cônicas

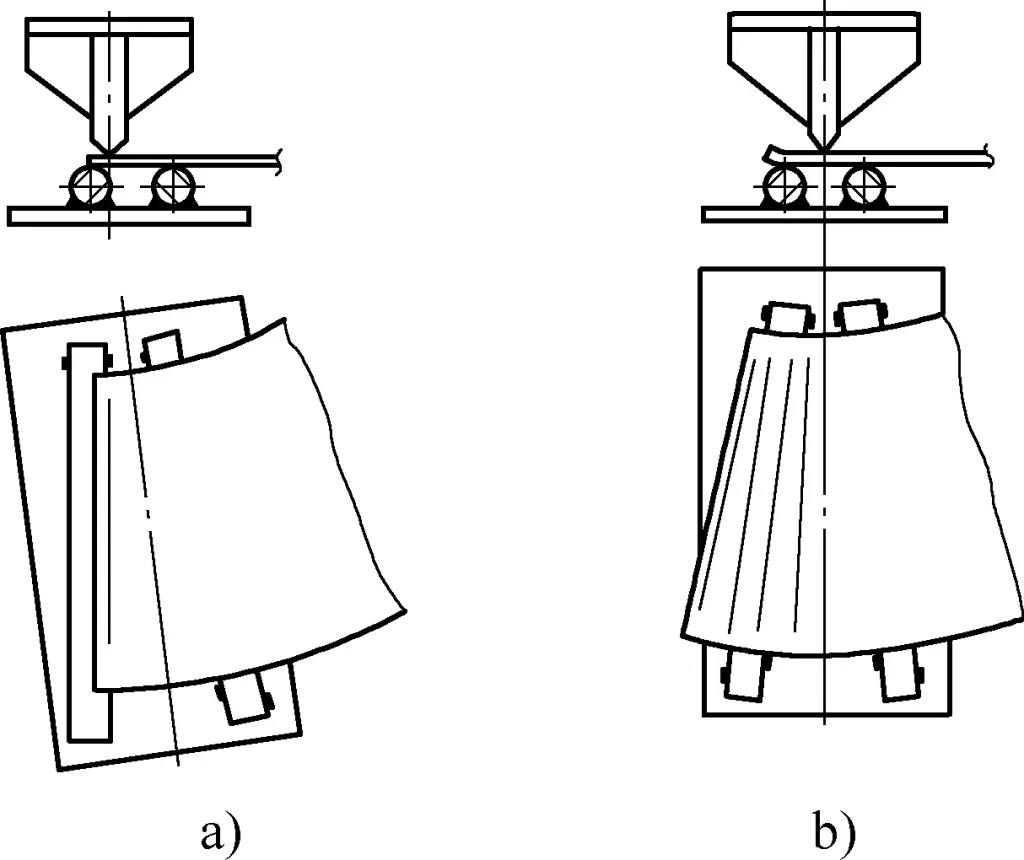

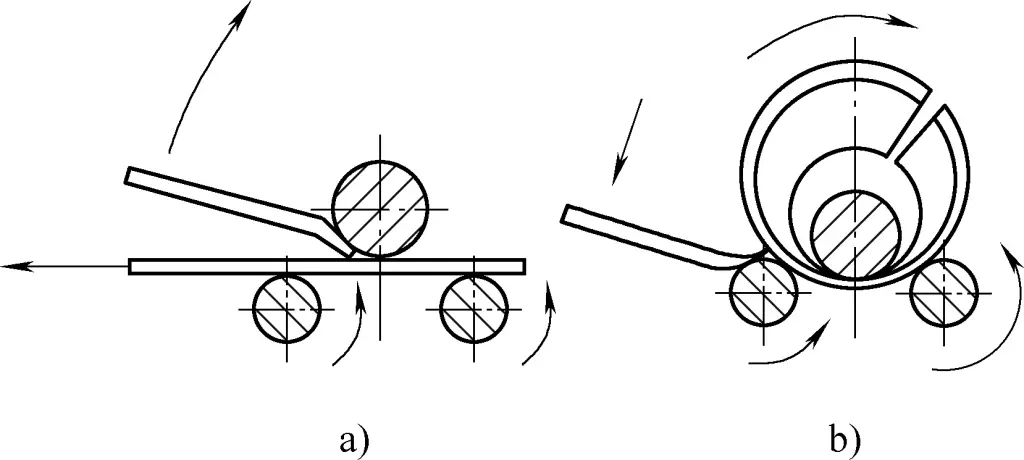

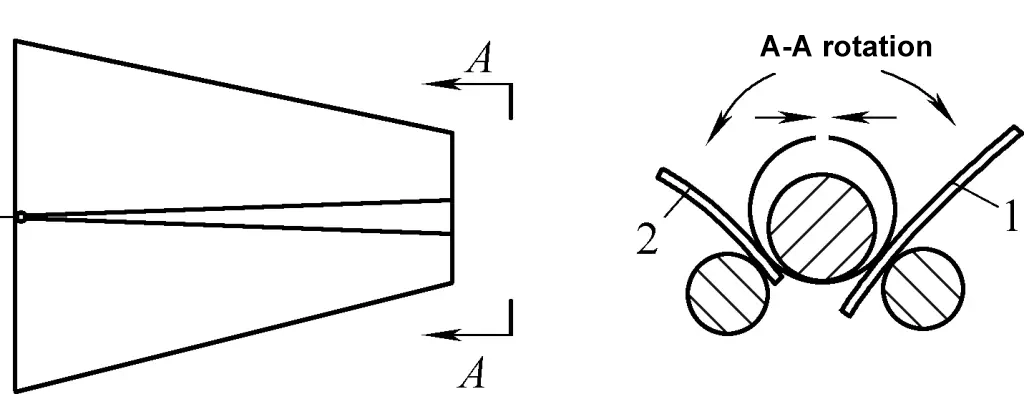

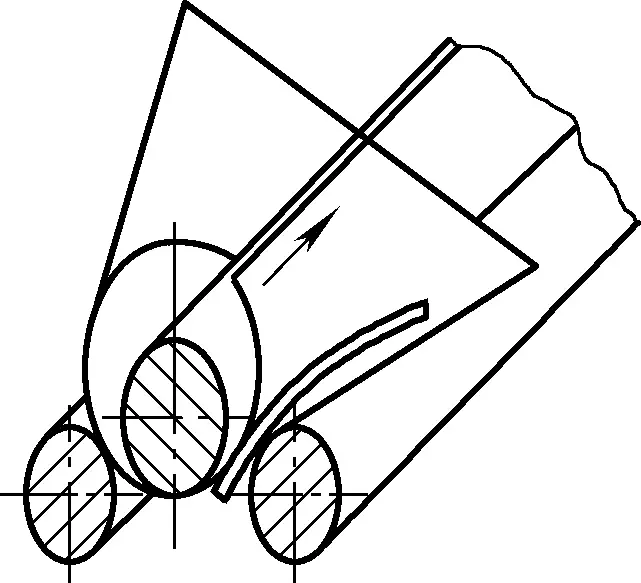

Teoricamente, desde que as linhas centrais do eixo do rolo superior e dos eixos do rolo inferior sejam ajustadas para uma posição inclinada e a linha de pressão de laminação sempre coincida com a geratriz do material desdobrado em forma de setor, o frustum cônico pode ser laminado, conforme mostrado na Figura 21.

Na prática, para conseguir a laminação de um frustum cônico, a velocidade de alimentação do blank em ambas as extremidades deve ser diferente devido aos diferentes comprimentos desdobrados de ambas as extremidades do frustum cônico. Portanto, durante o processo de laminação, são necessárias velocidades de laminação diferentes em ambas as extremidades: a extremidade mais longa deve rolar mais devagar e a extremidade mais curta deve rolar mais rápido.

Como a peça em bruto é submetida simultaneamente à laminação de três eixos de rolos, que geralmente são cilíndricos, é impossível atingir velocidades diferentes simultaneamente. Para resolver esse problema, o blank pode ser dividido em várias regiões ao longo da direção de laminação e laminado em segmentos.

A laminação de frustums cônicos é semelhante à dos cilindros, começando com a pré-curvatura (o método de pré-curvatura é o mesmo das peças cilíndricas, mas as peças pré-curvadas devem ser paralelas à geratriz do blank, conforme mostrado nas Figuras 22a e 22b, que ilustram as posições do primeiro ponto de curvatura e dos pontos de curvatura subsequentes durante a pré-curvatura do frustum cônico), seguida da laminação. Os métodos comumente usados para laminação de peças cônicas na produção são os seguintes.

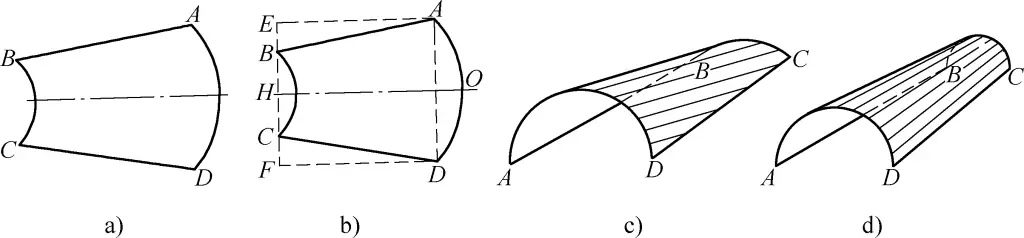

(1) Método de alimentação retangular

O método de alimentação retangular é um método de processamento aproximado para peças cônicas, usado principalmente para o processamento de superfícies cônicas com uma pequena conicidade. A Figura 23 mostra o método de laminação para alimentação retangular de peças cônicas.

a) Em branco

b) Alimentação retangular

c) Peças cilíndricas laminadas

d) Partes cônicas aproximadas após a laminação

Durante a operação, primeiro posicione a linha central OH do retângulo AEFD, conforme mostrado na Figura 23b, e avance para ambos os lados para desenrolar a forma cilíndrica, garantindo a retidão da matriz geradora do segmento central. Nesse ponto, os quatro cantos se projetarão para fora, especialmente nos pontos A e D, conforme mostrado na Figura 23c.

Em seguida, posicione de acordo com AB e CD e alimente para laminar ambos os lados para dentro, assegurando a retidão da matriz geradora de ambos os lados, assim laminando as partes cônicas, conforme mostrado na Figura 23d. A essência desse método é a divisão em três regiões para laminação. A peça bruta deve ser colocada na mesma posição ao longo do comprimento do eixo do rolo durante a laminação; caso contrário, a curvatura das peças laminadas não atenderá aos requisitos se for movida para a esquerda ou para a direita.

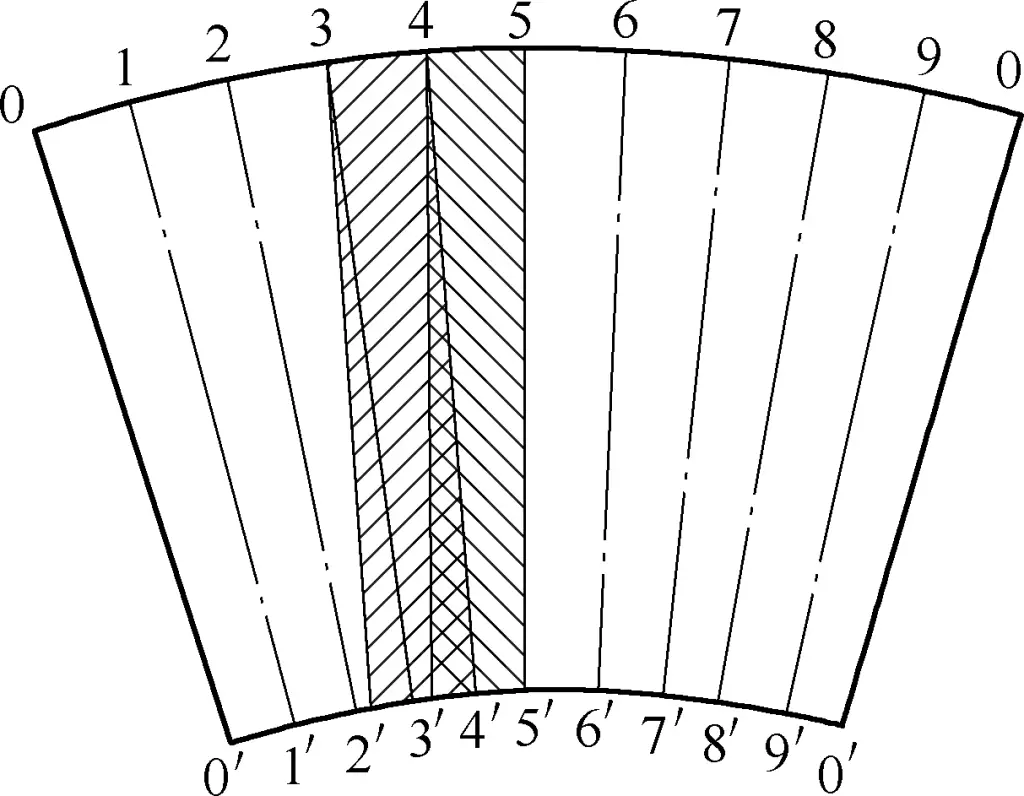

(2) Método de laminação por zonas

O método de laminação por zonas também é um método de processamento aproximado para frustações cônicas e pode ser usado para processar todas as frustações cônicas. A Figura 24 mostra o método de laminação por zonas para peças cônicas.

Primeiro, divida a peça em branco para laminação de crustáceos cônicos em seções, conforme mostrado no diagrama. Durante a laminação, primeiro alinhe o cilindro superior com a linha 5-5′ para laminação até que a extremidade maior atinja o ponto 4; em seguida, alinhe o cilindro superior com a linha 4-4′ para laminação até que a extremidade maior atinja o ponto 3. Por fim, conclua a laminação de cada zona seguindo as etapas acima.

O objetivo do zoneamento é reduzir a diferença no comprimento da curva entre as duas extremidades das zonas, tornando as peças cônicas aproximadamente cilíndricas durante a laminação. Em seguida, compense a diferença de velocidade entre as duas extremidades girando o blank entre várias partes para garantir a precisão das peças laminadas.

A prática tem mostrado que, quanto menores as zonas, quanto mais vezes o blank for girado durante a laminação, melhor será a qualidade. Entretanto, o zoneamento excessivo é desnecessário; o número de zonas deve ser determinado com base no tamanho e na conicidade das peças.

A Figura 25 mostra um frustum cônico oblíquo e seu diagrama desdobrado. O método de laminação do frustum cônico oblíquo é o seguinte:

- Divida o material desdobrado em quatro zonas. As duas extremidades marcadas pelas linhas 1-3 são meias zonas cada uma, e as linhas 3-7, 7-7 e 7-3 são zonas completas cada uma;

- Siga o método de enrolamento por zonas, começando pelas duas extremidades e depois pelo meio, enrolando várias vezes, fazendo uma transição suave entre as zonas e verificando sempre com um gabarito para evitar o enrolamento excessivo;

- Durante a laminação, com base na posição de cada matriz geradora e nas condições de cada zona, levante ou abaixe o rolo superior a qualquer momento e mova o blank para frente ou para trás, ou mova-o para a extremidade menor ou maior, para garantir que a linha de pressão de laminação sempre coincida com a matriz geradora do material desdobrado em forma de setor. Só então é possível laminar um frustum cônico oblíquo que atenda totalmente ao formato do projeto.

Durante a laminação de frústulas cônicas, às vezes no início da laminação, a extremidade menor fica obstruída e a peça bruta ainda não forma uma curvatura, dificultando a movimentação. A solução é usar um pé de cabra para mover a extremidade maior, conforme mostrado na Figura 26a.

Quando a laminação está próxima da formação, às vezes o frustum não gira. Além de elevar ligeiramente o cilindro superior, um pé de cabra também pode ser usado para mover a extremidade maior do frustum para o lado de fora, conforme mostrado na Figura 26b.

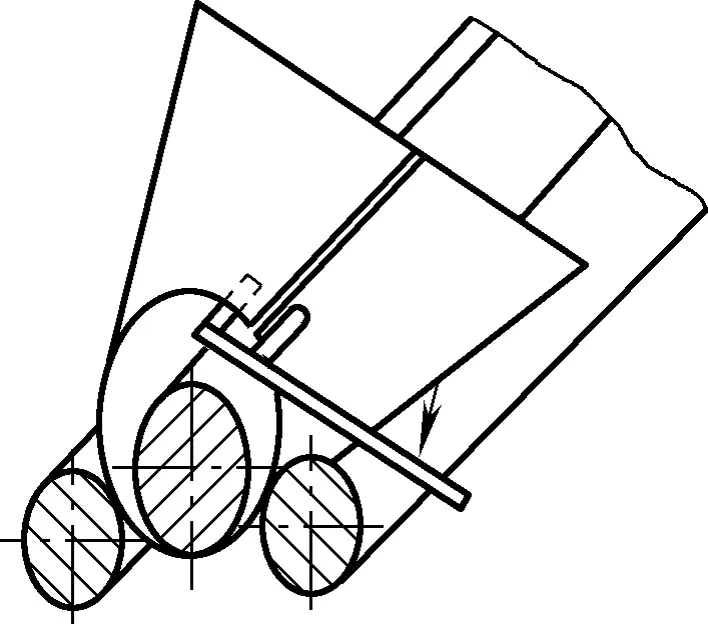

(3) Método de alimentação rotacional

O método de alimentação rotativa é um método relativamente preciso para o processamento de frustações cônicas, usado principalmente para o processamento de frustações cônicas direitas. Os frústulos cônicos oblíquos também podem ser usados seletivamente em determinados segmentos, dependendo da situação real. A Figura 27 é um diagrama esquemático do uso do método de alimentação rotativa para enrolar um frustum cônico. O princípio de funcionamento consiste em adicionar rodas-guia nas extremidades maior e menor da peça bruta para fazer a folha girar e ser alimentada, garantindo que a linha de laminação coincida basicamente com a geratriz do frustum cônico.

1-Máquina de escavação

2 peças de trabalho

Roda de 3 guias

Roda guia de 4 pontas

5-Centro de rolagem superior

Centro de rolagem de 6 lados

(4) Método de desaceleração de extremidade pequena

O método de desaceleração de extremidade pequena também é um método relativamente preciso para o processamento de frustações cônicas, usado principalmente para o processamento de frustações cônicas direitas. Os frústulos cônicos oblíquos também podem ser usados seletivamente em determinados segmentos, dependendo da situação real. A Figura 28 é um diagrama esquemático do uso do método de desaceleração de extremidade pequena para enrolar um fruste cônico. O princípio de funcionamento é adicionar um dispositivo de desaceleração por atrito na extremidade menor da peça bruta, aumentando a resistência e, assim, desacelerando a extremidade menor da peça bruta.

1-Rolo superior

Rolo de 2 lados

3-Blank

4-Dispositivo de desaceleração

2. Métodos de correção de defeitos em operações com frustes cônicos

Os problemas que ocorrem durante a laminação de frústulas cônicas podem ser corrigidos usando os seguintes métodos.

(1) Manuseio de defeitos de solda de costura

Depois de formar o frustum cônico oblíquo, a próxima etapa é a solda de posicionamento da costura longitudinal. Geralmente, para componentes de chapas grossas com especificações de tamanho grande, a soldagem de posicionamento é realizada diretamente na máquina de laminação de chapas; para componentes de chapas finas de tamanho pequeno, às vezes os componentes podem ser removidos da máquina de laminação de chapas e posicionados em uma plataforma e, em seguida, retornar à máquina de laminação de chapas para arredondamento ou arredondar diretamente na plataforma.

Ao realizar a soldagem de posicionamento da costura longitudinal na máquina de laminação de chapas, diferentes métodos de tratamento são usados para diferentes defeitos de costura longitudinal de cristais cônicos oblíquos. Os principais métodos estão resumidos a seguir:

1) Método para lidar com grandes lacunas de costura de comprimento total.

Uma lacuna grande em toda a extensão da costura indica curvatura insuficiente. Se a folga for grande, abaixe ligeiramente o eixo do rolo superior e gire uma vez para reduzir a curvatura, estreitando assim a folga, conforme mostrado na Figura 29a; se a folga for ligeiramente grande, gire a junta para uma posição apropriada e pressione ligeiramente o eixo do rolo superior para estreitar a folga, conforme mostrado na Figura 29b.

2) Método para lidar com grandes lacunas de costura em uma extremidade.

Esse defeito é causado pelo fato de o eixo do rolo superior ser irregular, resultando em uma grande pressão na extremidade inferior e uma pequena pressão na extremidade superior. Os principais métodos para lidar com esse defeito são:

① Método de preenchimento. Durante a operação, primeiro fixe a solda de posicionamento na extremidade esquerda onde a folga é adequada e, em seguida, use o método de preenchimento na extremidade direita para reduzir a folga. Se a folga for pequena, adicione enchimento em um lado; se a folga for grande, adicione enchimento em ambos os lados.

O método para adicionar acolchoamento em ambos os lados é: primeiro enrole uma tira no lado direito, garantindo que ela enrole um pouco mais. O objetivo é evitar que a tira perca sua cabeça ao reapertar o acolchoamento do lado esquerdo. Depois de acolchoar os dois lados, pressione ou levante o eixo superior do rolo adequadamente com base no tamanho da folga, conforme mostrado na Figura 30.

② Método do aço redondo duplo em forma de F. Durante a operação, prenda o aço redondo em forma de F nas extremidades das duas placas de junção e pressione para baixo com força para diminuir a folga, conforme mostrado na Figura 31.

③ Método de sobrepressão. Durante a operação, fixe firmemente uma extremidade com solda de posicionamento. Se a folga na outra extremidade não for grande, use o eixo do rolo superior para aplicar pressão excessiva; se a folga for grande, aplique pressão excessiva com o eixo do rolo superior enquanto gira para a esquerda e para a direita para evitar que a pressão excessiva se concentre em uma área, causando deformação não suave. Esse método é eficaz e economiza mais trabalho do que os dois métodos anteriores.

3) Método para lidar com costuras de comprimento total sobrepostas.

Costuras de comprimento total sobrepostas indicam curvatura excessiva. O método de tratamento é levantar o eixo do rolo superior e girar o cilindro, conforme mostrado pelas setas nas Figuras 32a ou 32b, com base na posição da junta. Isso, combinado com o próprio peso do cilindro, aumentará o raio de curvatura e reduzirá a sobreposição. Como alternativa, gire o cilindro para cima, conforme mostrado na Figura 32c, levante o eixo do rolo superior e use o peso do cilindro para reduzir a sobreposição.

4) Método para lidar com pequenas lacunas de costura de comprimento total.

Pequenas lacunas na costura de comprimento total também indicam curvatura excessiva. O principal método de tratamento é o mesmo usado para lidar com as costuras de comprimento total sobrepostas.

5) Método de manuseio de uma extremidade com uma folga adequada e a outra extremidade sobreposta ou com uma pequena folga.

O método de tratamento para esse defeito é primeiro posicionar a solda na extremidade adequada e, em seguida, levantar levemente o eixo do rolo superior na outra extremidade. À medida que o eixo do rolo superior é levantado, a quantidade de sobreposição diminui gradualmente. Quando a folga estiver adequada, fixe-a com a soldagem de posicionamento.

6) Método para lidar com bordas desalinhadas.

O desalinhamento se deve ao fato de a matriz geradora não estar paralela ao eixo do rolo superior. Um desalinhamento menor pode ser corrigido manualmente, enquanto um desalinhamento maior requer preenchimento. Acolchoe um aço plano sob o eixo do rolo inferior no canto mais longo; use um aço plano fino para desalinhamentos menores e um aço plano grosso para desalinhamentos maiores. Certifique-se de que a extremidade seja romba para facilitar a entrada suave e posicione o aço plano na borda para aumentar a força de correção, conforme mostrado na Figura 33.

Além disso, a rotação do cilindro para alterar a posição da costura no eixo de três rolos também pode corrigir o desalinhamento.

7) Método para lidar com o desalinhamento de bordas.

O desalinhamento da borda pode ocorrer tanto na extremidade quanto no meio. O método de manuseio é o mesmo. Durante a operação, use o aço redondo em forma de F para levantar uma das extremidades, criando intencionalmente um desalinhamento maior, e corrija um ponto de cada vez, fixando-o com solda de posicionamento à medida que avança, conforme mostrado na Figura 34. Altere a direção da aplicação da força com o aço redondo em forma de F, conforme necessário, com base na posição do desalinhamento.

(2) Correção do arredondamento após a soldagem

Depois que o frustum cônico é soldado, geralmente é necessário fazer a correção do arredondamento. Na produção, além de usar um martelo grande para a correção manual, você também pode usar o preenchimento na máquina de laminação de chapas. O método de correção é o mesmo utilizado para componentes cilíndricos.

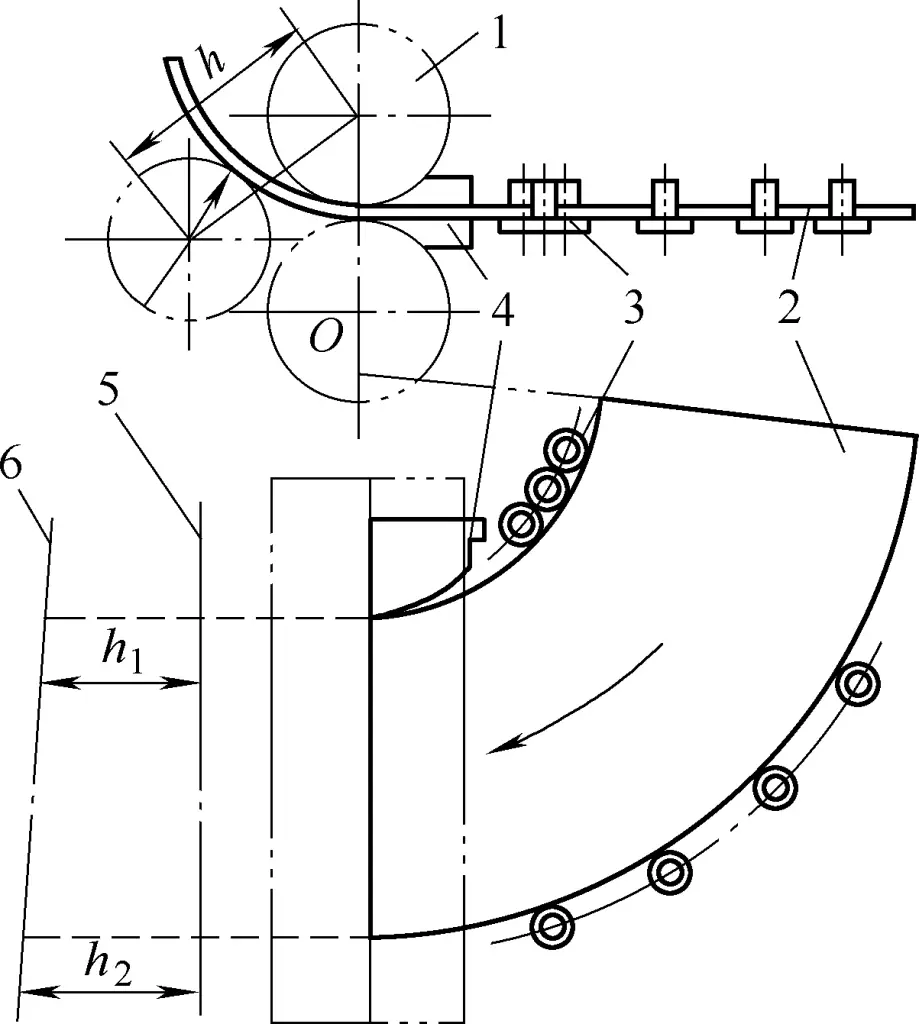

IV. Técnicas de laminação para peças em espiral

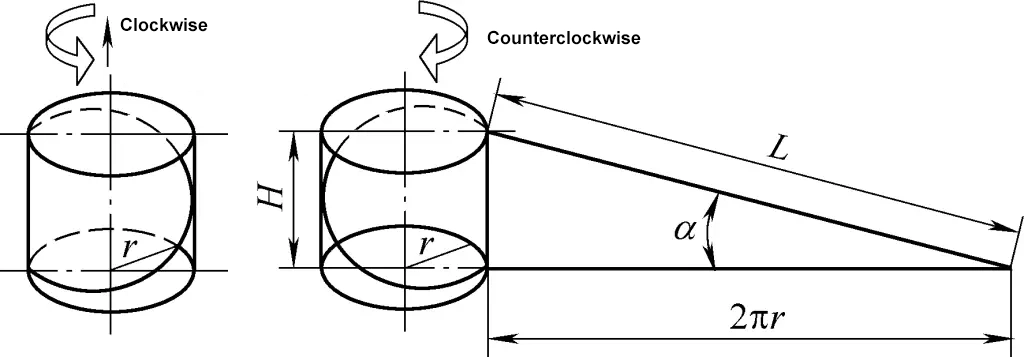

As peças em espiral (como degraus de escadas em espiral, trilhos de guia em espiral etc.) são um dos componentes comuns de chapas metálicas. Elas podem ser consideradas formadas a partir de um corpo cilíndrico reto, cortando uma tira de largura igual ao longo do ângulo de elevação helicoidal α em sua superfície, conforme mostrado na Figura 35.

Portanto, pode-se ver que o ângulo de hélice da rosca α pode ser calculado como α=arctan(H/2πr), em que os significados dos símbolos na fórmula são mostrados na Figura 35.

Há dois tipos de partes em espiral: canhoto e destro. O método para distingui-las é: quando a parte espiral é vista de uma posição frontal, se a parte visível se eleva da direita para a esquerda, ela é canhota; se a parte visível se eleva da esquerda para a direita, ela é destra.

1. Operação de laminação e dobragem de peças em espiral

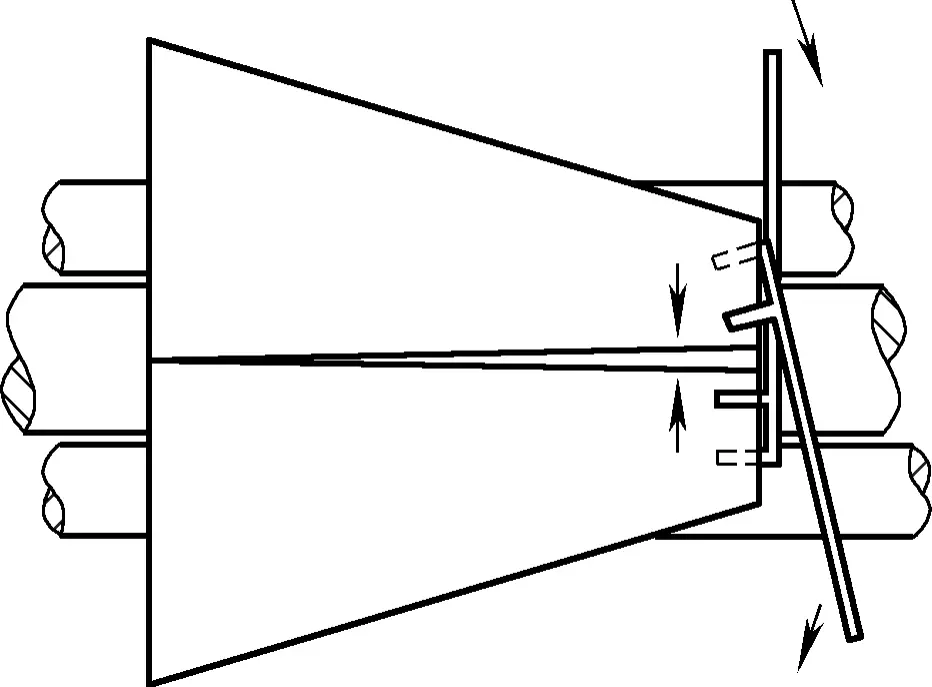

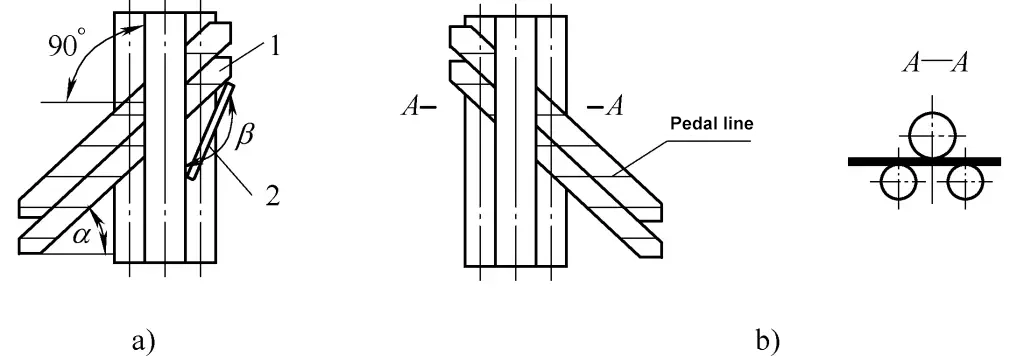

De acordo com o princípio de formação das peças em espiral, sabe-se que as peças em espiral são, na verdade, uma parte de um cilindro, portanto, o método de laminação é o mesmo de um cilindro. A Figura 36 mostra o diagrama esquemático da operação de laminação e dobra de uma peça em espiral comum - um painel lateral de escada em espiral.

a) Canhoto

b) destro

1-Painel lateral da escada em espiral

2-Modelo de medição do ângulo de inclinação

O método de operação de laminação e dobra do painel lateral da escada em espiral é o mesmo do cilindro, mas antes da formação, o ângulo α entre o tarugo e o eixo do rolo superior da máquina de laminação de chapas deve ser o ângulo da hélice da escada em espiral. O ângulo de posicionamento durante a laminação pode ser medido com um gabarito, com o ângulo do gabarito β=180°-α, conforme mostrado na Figura 36.

Durante a laminação, dependendo do comprimento do painel lateral da escada em espiral e das condições específicas da máquina de laminação de chapas, ela pode ser feita peça por peça ou várias peças simultaneamente.

2. Precauções para operações de laminação e dobragem

Ao realizar operações de laminação e dobra em peças em espiral, os seguintes pontos devem ser observados:

1) Para peças em espiral com direções diferentes, durante as operações de laminação e dobra, o tarugo pode ser colocado na máquina de laminação de chapas por qualquer lado, mas o ângulo de colocação não deve ser alterado arbitrariamente. Consulte a Figura 36 para obter detalhes.

2) Quando o material da placa da peça em espiral laminada é relativamente fino e estreito, devido ao seu baixo atrito com o eixo do rolo inferior, se o tarugo for difícil de mover, os seguintes métodos de processamento podem ser usados: o primeiro método, aumentar a área de contato, colocar duas ou mais placas simultaneamente; o segundo método, aumentar a rigidez, sobrepor duas ou mais placas; o terceiro método, aumentar o atrito entre a placa e o eixo do rolo inferior, usando uma barra de alavanca ou borrifando areia no eixo do rolo inferior pode aumentar o atrito.

V. Técnicas de laminação e dobragem de perfis

Nos componentes de chapa metálica, os perfis comumente usados incluem principalmente cantoneiras de aço, canais de aço e material de tubos. Para a formação do perfil, ele pode ser dobrado em um curvatura de perfil máquina ou manualmente. Além disso, máquinas de laminação de chapas (três rolos) são amplamente utilizados na produção para processamento de laminação e dobra.

1. Métodos de laminação e dobragem de cantoneiras de aço

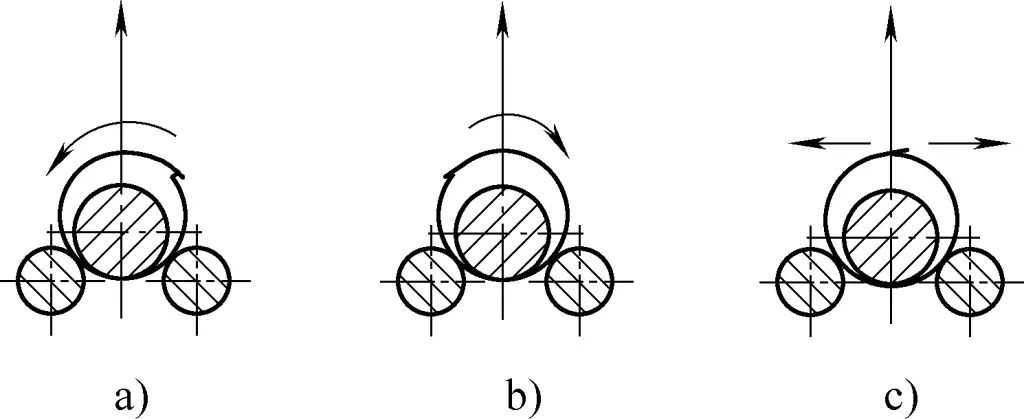

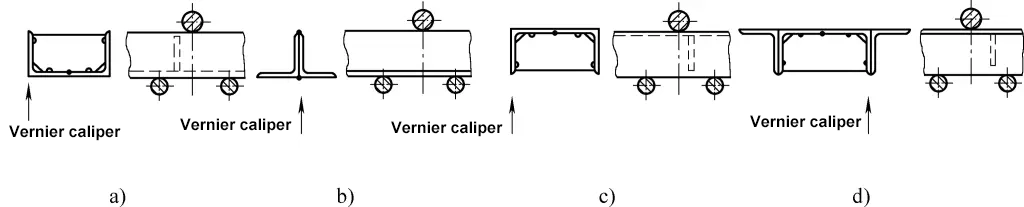

Os principais métodos de conformação para laminação e dobra de cantoneiras de aço são a dobra interna e a dobra externa (consulte a Figura 37), e os métodos comuns de laminação e dobra de cantoneiras de aço são a laminação direta e a laminação com gabarito.

(1) Rolagem direta

Devido à estrutura assimétrica do próprio aço angular, durante a flexão, a linha do centroide e a força resultante da tensão positiva distribuída na seção transversal não estão no mesmo plano. Portanto, além do momento de flexão, o aço angular também pode ser submetido a um torque, fazendo com que a seção transversal do aço angular se deforme, como, por exemplo, aumentando o ângulo incluído durante a flexão externa e torcendo a seção transversal; reduzindo o ângulo incluído durante a flexão interna.

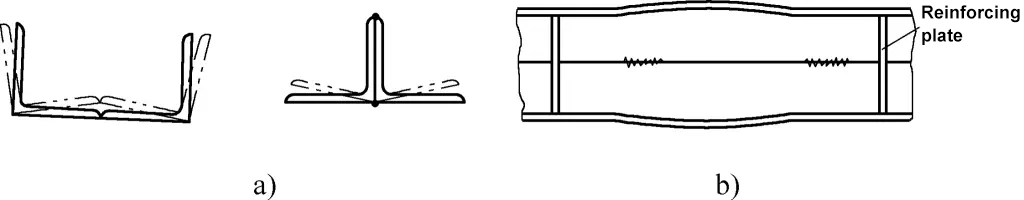

Para evitar a deformação durante a laminação e a flexão do ângulo de aço, geralmente são tomadas as medidas necessárias, como a montagem e a soldagem de placas de reforço para reforço.

1) Tipos de montagem.

A Figura 37 mostra várias formas de montagem antes da laminação interna e externa da dobra, sendo que as Figuras 37a e 37c mostram estruturas em forma de U e as Figuras 37b e 37d mostram estruturas em forma de T.

2) Uso de placas de reforço.

Na estrutura de cantoneiras de aço montada, muitas placas de reforço também são usadas, como as estruturas em forma de U e em forma de T mostradas nas Figuras 37a, 37c e 37d, que conectam as cantoneiras de aço com placas de reforço. Sua finalidade é aumentar a área de contato e melhorar a estabilidade, diminuindo a probabilidade de rachaduras durante a laminação e evitando a deformação.

O espaçamento do soldagem por pontos As placas de reforço podem ser determinadas com base no diâmetro. Para diâmetro grande e força baixa, o espaçamento pode ser maior. Para diâmetro pequeno e força alta, o espaçamento pode ser menor. Geralmente, ao laminar aço angular com diâmetro de 4-5 m e lados iguais de 63 mm × 63 mm × 6 mm, um espaçamento de 350-450 mm é adequado.

A altura da placa de reforço deve ser 5 mm menor do que a borda superior para acomodar a compressão e o abaixamento do flange durante a laminação. A Figura 38a mostra a deformação quando não são usadas placas de reforço, e a Figura 38b mostra a deformação quando são usadas poucas placas de reforço.

3) Espaçamento e tamanho das soldas de conexão.

O espaçamento das soldas de conexão também é determinado com base no diâmetro de laminação e dobra e nas especificações do ângulo de aço. Para a mesma especificação de ângulo de aço, se o diâmetro de laminação e dobra for grande, devido à menor força de formação, o espaçamento das soldas pode ser maior; se o diâmetro de laminação e dobra for pequeno, o espaçamento das soldas deve ser menor. Geralmente, se o diâmetro de laminação e dobra for de 4 a 5 m, o espaçamento da solda será de 500 mm e o comprimento da solda será de 40 a 50 mm.

4) Métodos de laminação.

O método de laminação de cantoneiras de aço montadas é semelhante ao da laminação de cilindros. Quando um guindaste é necessário para assistência, a força de elevação deve ser uniforme, sem oscilar para a esquerda e para a direita, nem se mover para cima e para baixo para evitar rachaduras nas soldas. Durante o processo de laminação, devem ser usados modelos para verificação a qualquer momento.

5) Medição do modelo.

O modelo deve ser feito na forma de um cartão interno ou externo, de acordo com o tamanho do diâmetro de laminação e dobra. Como a superfície grande tende a ceder após a laminação, somente os cantos verticais do gabarito podem refletir a curvatura real, conforme indicado pelas setas na Figura 37.

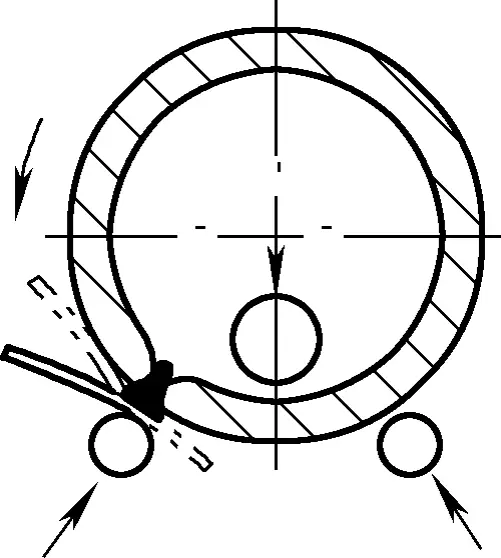

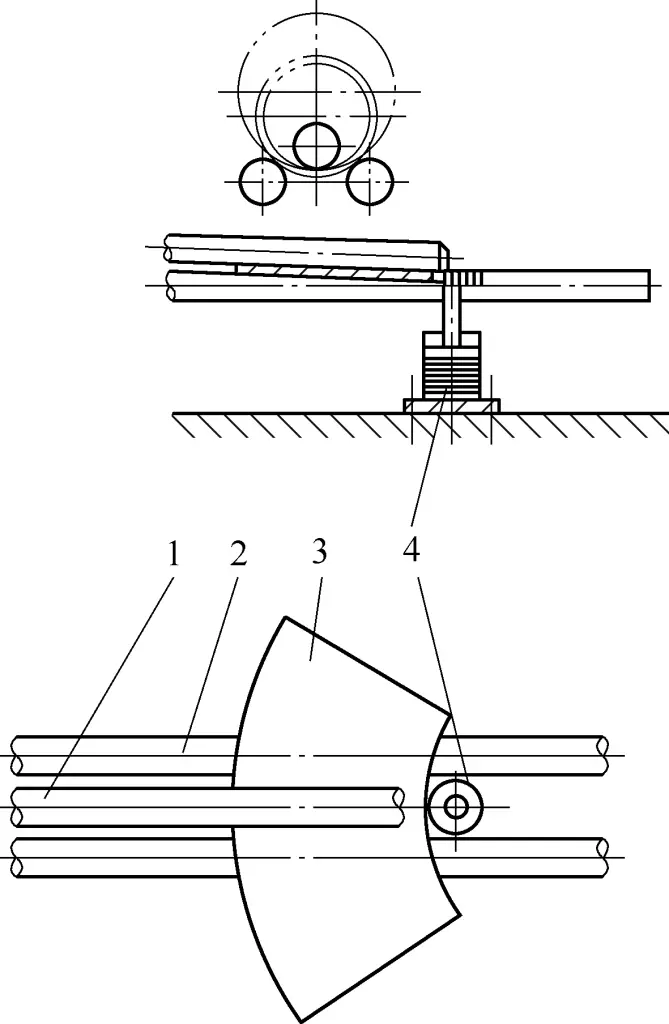

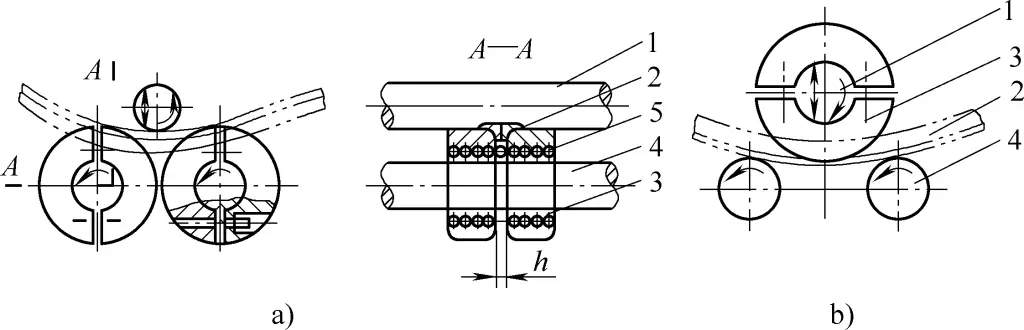

(2) Rolagem do modelo

Quando são permitidos requisitos de alta qualidade de conformação para aço angular ou nenhum ponto de solda, os gabaritos podem ser usados para laminação em uma máquina de laminação de chapas de três eixos, conforme mostrado na Figura 39. A Figura 39a mostra o gabarito de laminação para dobra externa de cantoneiras de aço e a Figura 39b mostra o gabarito de laminação para dobra interna de cantoneiras de aço.

1-Eixo superior do cilindro

Aço com 2 ângulos

3-Modelo

4-Eixo de rolagem inferior

5 parafusos

1) Estrutura do modelo.

A forma estrutural dos gabaritos de dobramento interno e externo para cantoneiras de aço é basicamente a mesma. Eles são compostos de duas metades formando um par, com dois pares formando um conjunto, aparafusados no eixo superior ou inferior do rolo. O gabarito pode ser feito de várias camadas de chapas de aço grossas soldadas em uma peça bruta, depois processadas em um torno para formar as circunferências interna e externa, cortadas em duas partes e com uma certa folga na junta para proporcionar uma força de fixação maior quando as duas metades estiverem alinhadas.

2) Métodos de laminação.

Para a dobragem externa de cantoneiras de aço, um par de gabaritos pode ser montado em cada um dos dois eixos inferiores do rolo e, em seguida, a folga entre os gabaritos pode ser ajustada de acordo com a espessura da cantoneira de aço, certificando-se de que a folga seja maior do que a espessura da cantoneira de aço em 2 mm para permitir que a cantoneira de aço passe suavemente pelo gabarito.

Coloque o ângulo de aço montado na abertura e o método de operação subsequente é o mesmo do material da placa de laminação e dobra. Para a dobra interna do ângulo de aço, é necessário apenas um conjunto de gabaritos no eixo superior do rolo, e o método de laminação é o mesmo da dobra externa.

2. Métodos de laminação e flexão para canais de aço

Devido à simetria da seção de aço de canal em uma direção, sua capacidade de processamento de dobramento por rolo é melhor do que a do aço angular e é mais fácil de processar em uma máquina de laminação de chapas. O processo de dobramento por rolo e o método de operação podem se referir aos do aço angular.

3. Método de curvatura por laminação para tubos redondos

Semelhante ao processo de curvatura por laminação do aço angular, os métodos comuns de curvatura por laminação para tubos redondos também incluem laminação direta e laminação de molde.

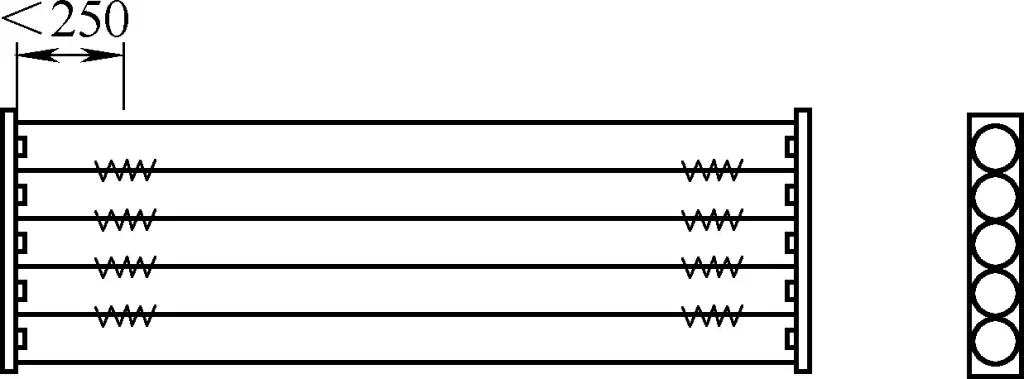

(1) Rolagem direta

Para aumentar a superfície de contato e fortalecer a estabilidade, o processo de curvatura por laminação de tubos redondos deve soldar vários tubos como um todo. O método de soldagem de posicionamento é mostrado na Figura 40. Use aço plano para soldar as extremidades de dois tubos juntos. A largura do aço plano deve ser a mesma do diâmetro do tubo. Para reduzir os pontos de solda, evite posicionar a soldagem no meio, tanto quanto possível, dependendo da tensão.

O subsequente formação de rolos é o mesmo que para materiais de placa. Para minimizar a ovalização, deve ser usado o método de várias passagens.

(2) Laminação do molde

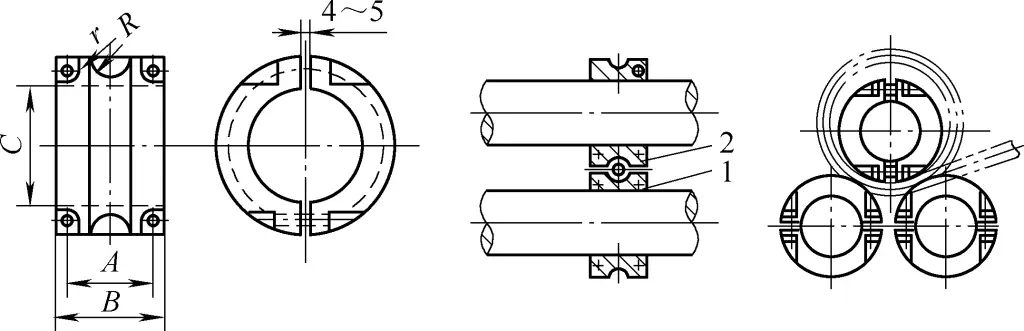

Para tubos redondos ou anéis de aço redondos com requisitos de alta ovalidade, a laminação do molde pode ser usada em uma máquina de laminação de chapas. A estrutura do molde é mostrada na Figura 41. O molde funciona com a fixação de dois semicírculos em três eixos de laminação.

1-Molde do eixo do rolo inferior

2-Molde do eixo do rolo superior

O molde pode ser soldado a partir de várias camadas de placas grossas em uma forma bruta e usinado em um torno para produzir círculos internos e externos e uma ranhura de meio arco para acomodar o tubo redondo no meio. O molde é então cortado em duas partes, deixando uma folga na junta para garantir força de fixação suficiente quando as duas metades estiverem alinhadas (um leve afrouxamento após a prensagem não é significativo).

Ao dobrar o rolo, fixe três conjuntos de moldes nos eixos superior e inferior do rolo com parafusos, garantindo que as ranhuras estejam em um plano. Levante o eixo do rolo superior, coloque o tubo redondo ou o aço redondo nas ranhuras dos eixos do rolo inferior, abaixe o eixo do rolo superior e ajuste a pressão do eixo do rolo superior para enrolar tubos ou anéis de aço que atendam à curvatura do projeto.

O curvamento por laminação de tubos é geralmente adequado para curvar tubos em que R/Dexterno ≥ 10 e t/Dexterno ≥ 0,06 (em que R é o raio de curvatura, Dexterno é o diâmetro externo e t é a espessura da parede).