Há muitos métodos de dobragem de tubos, que podem ser divididos em dobragem por prensa, dobragem por tração, dobragem por pressão, dobragem por rolo e formação de rolo, de acordo com o método de dobragem; em dobragem a frio e dobragem a quente, de acordo com o aquecimento ou não durante a dobragem; e em dobragem com núcleo (enchimento) e dobragem sem núcleo (enchimento), de acordo com o enchimento ou não durante a dobragem.

Às vezes, para atender aos requisitos específicos de formato dos acessórios para tubos ou para reduzir a dificuldade do processamento de dobra, outros métodos especiais de dobra também são usados, como o método de dobra por crimpagem etc. O resumo dos vários métodos de processo de dobra é o seguinte.

1. Classificação pelo método de flexão

(1) Flexão de pressão

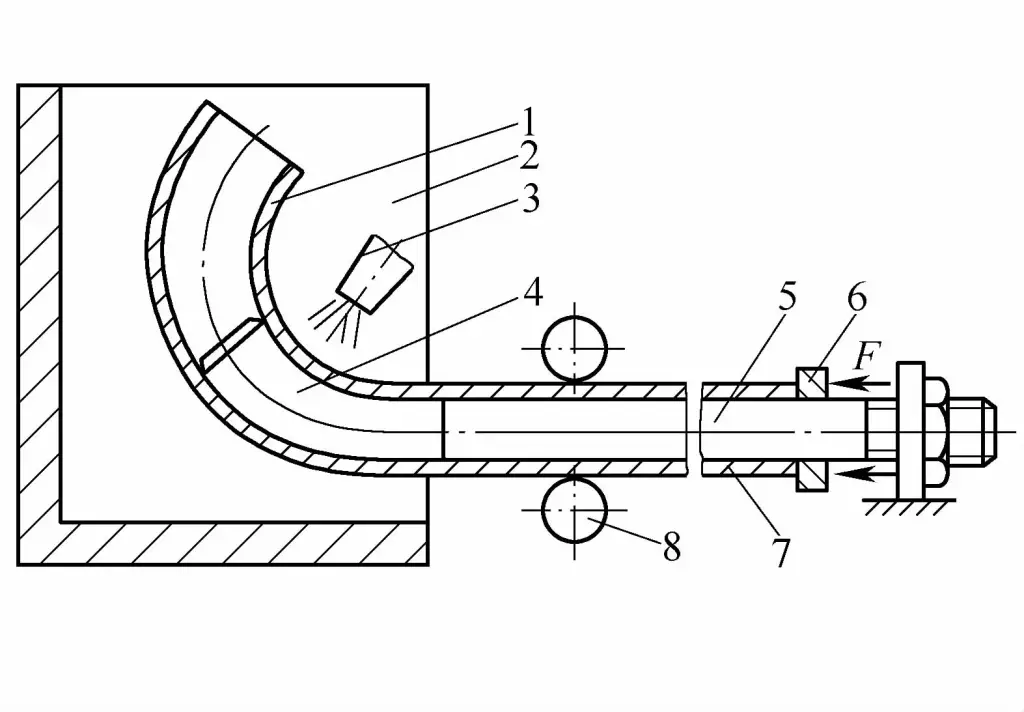

A curvatura por prensa é o método de processo mais antigo usado para a curvatura de tubos. Ele envolve dobrar o tubo em branco em uma prensa hidráulica ou prensa mecânica usando um molde ou mandril. O princípio da flexão por prensa é mostrado na Figura 4-10. O método de dobramento por prensa pode ser usado para dobrar conexões de tubos com seções retas e cotovelos. Atualmente, a flexão por prensa é usada principalmente para prensar cotovelos e tem sido amplamente aplicada na produção de cotovelos.

1-Soco

2-Billet

3-Matriz côncava giratória

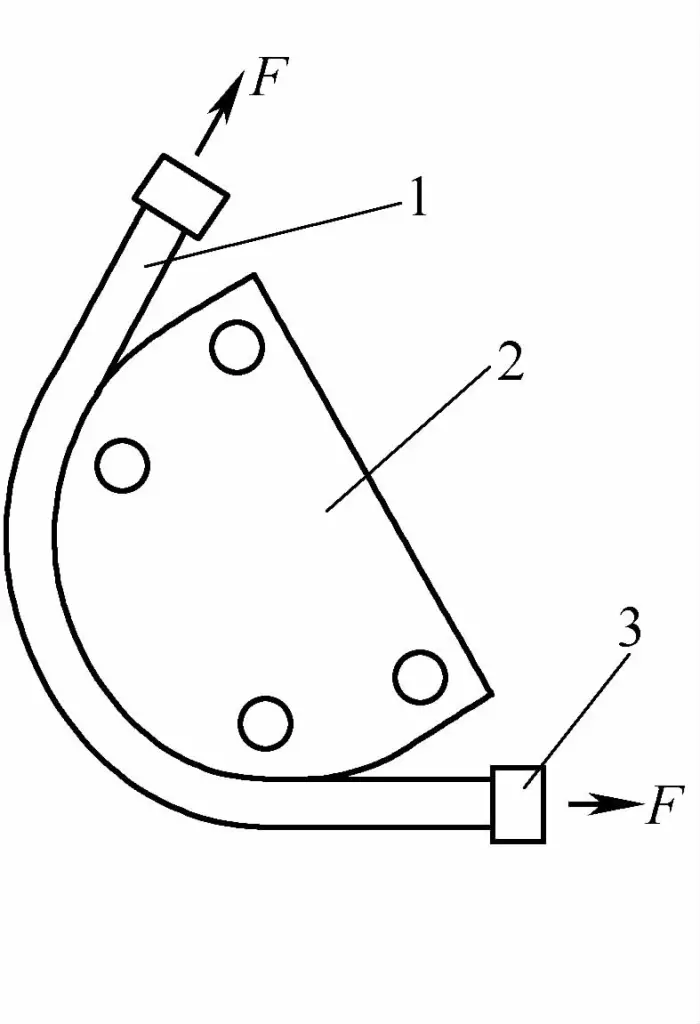

(2) Flexão de tração

A flexão por tração é o método de pressionar o tubo contra uma matriz convexa fixa, aplicando uma força de tração axial F e um momento de flexão em ambas as extremidades do tubo ao mesmo tempo, de modo que o tubo seja formado ao longo da matriz convexa, conforme mostrado na Figura 4-11. Em geral dobramento e conformaçãoO ângulo máximo de flexão é de aproximadamente 180°.

1-Acessórios para tubos

2-Placa de flexão fixa

3-Molde fixo

Durante a dobra, o tubo é submetido a uma força de tração axial enquanto é dobrado para superar o enrugamento no interior e melhorar a distribuição de tensão dentro da seção, reduzir o retorno elástico e melhorar a precisão da forma. Em comparação com outros processos de flexão, a conformação por flexão tem as seguintes características:

1) Pode formar peças com estruturas espaciais complexas.

2) Pode dobrar peças com uma relação maior de forma e resistência.

3) Alta precisão de dobra, pequeno retorno elástico.

4) Pode efetivamente eliminar a tensão residual dentro do material dobrado, com boa estabilidade do tamanho do produto.

5) Devido ao endurecimento a frio dos materiais metálicos, as propriedades mecânicas abrangentes do material podem ser aprimoradas após a flexão por estiramento.

No entanto, o método de flexão por estiramento é difícil de manter a forma da seção transversal da peça bruta dobrada, sendo adequado principalmente para perfis de seção aberta com peças de suporte de força, e esse método não é adequado para a formação de tubos de paredes finas.

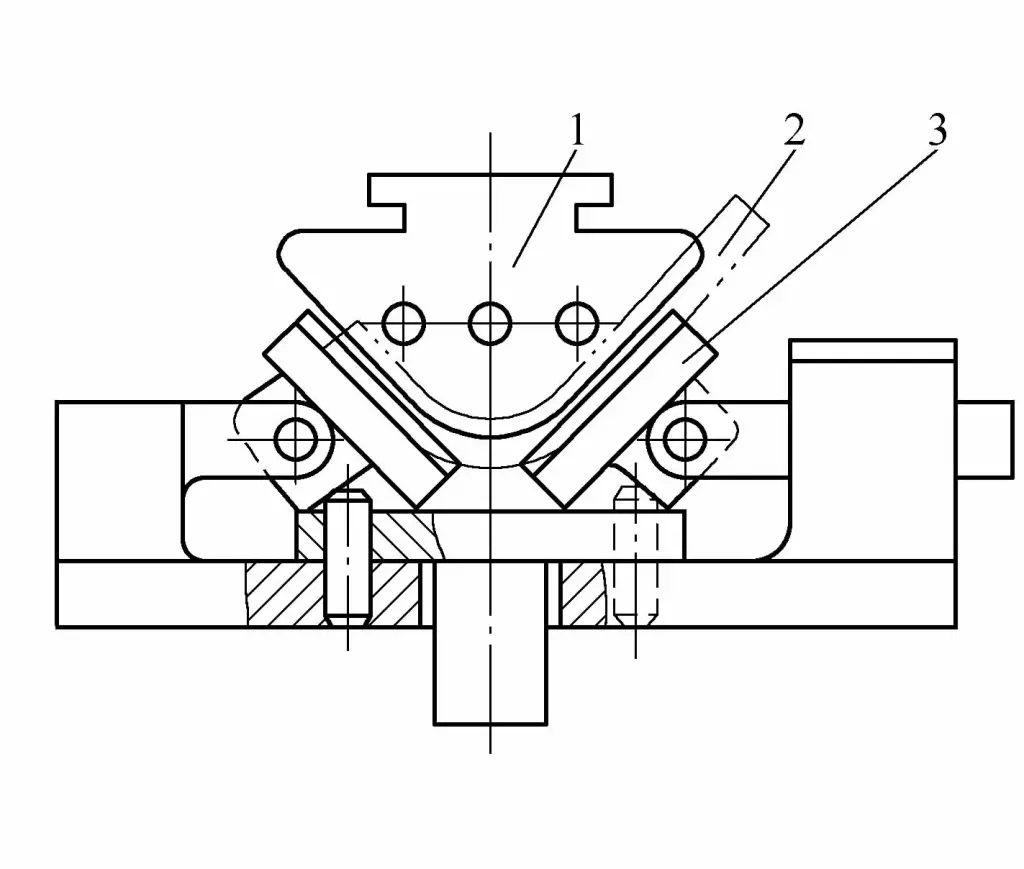

(3) Flexão de pressão

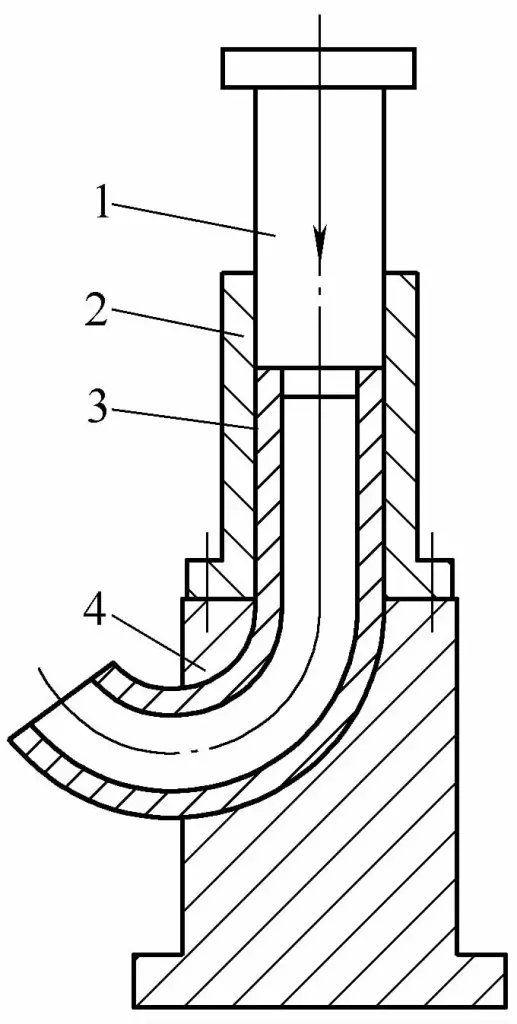

A curvatura por pressão consiste em colocar o tubo a ser curvado primeiro na luva guia do molde de curvatura, sob a força de pressão do punção, o tubo em branco fica em um estado de tensão compressiva e, no processo de passagem pela matriz, é curvado na forma de curvatura necessária, conforme mostrado na Figura 4-12.

1-Coluna de pressão

Manga de 2 guias

3-Billet

4-Molde de dobra

A flexão por pressão é um processo de flexão realizado em uma prensa geral, prensa hidráulicaO método de curvatura por pressão, ou máquina de empurrar especial, é usado principalmente para curvar cotovelos. No entanto, o método de dobra por pressão requer a passagem completa pela matriz de dobra, de modo que esse método não pode fazer cotovelos com seções retas e também não é adequado para dobrar tubos com raios de dobra pequenos.

De acordo com as características do processo de dobra por pressão, ele pode ser dividido em dois tipos: dobra por pressão a frio com um molde e dobra por pressão a quente com um mandril. A flexão a frio com um molde consiste em pressionar o tarugo em um molde com uma cavidade de flexão em temperatura ambiente, formando assim um cotovelo de tubo.

A curvatura por pressão a quente com um mandril é realizada sob a ação do impulso e da resistência do mandril bullhorn, aquecendo enquanto empurra, fazendo com que o tarugo sofra expansão circunferencial e deformação por flexão axial, empurrando assim o tarugo de diâmetro menor para um cotovelo de diâmetro maior. O princípio de funcionamento é mostrado na Figura 4-13.

1-Arco-íris

2 - Forno de aquecimento por reflexão

3-Fonte de calor

Mandril 4-Bullhorn

Haste de 5 núcleos

6-Placa de pressão

7-Pipe blank

8-Suporte

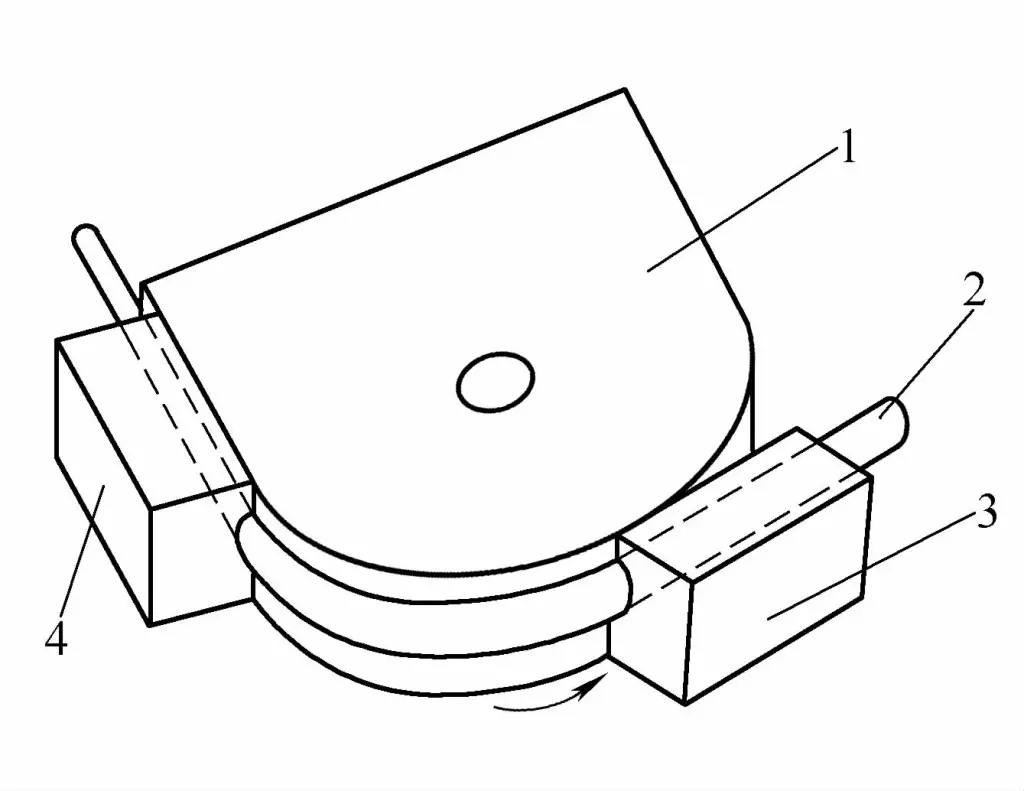

(4) Flexão do envoltório

A dobra é uma forma de processamento em que a matriz ativa gira em torno do molde de dobra fixo para realizar a dobra, dividida em modo de compressão e modo de alongamento, conforme mostrado na Figura 4-14. A principal diferença entre os dois métodos é se o punção gira com o material do tubo. O método em que o punção não gira com o material do tubo é o modo de compressão; caso contrário, é o modo de alongamento. Esse método apresenta uma distorção relativamente grande na seção transversal e também não é adequado para a formação de tubos de paredes finas.

1-Punção fixa

2 tubos de encaixe

3-Matriz giratória

4-Aperte o molde côncavo

A dobragem é dividida em dobragem manual e dobragem por máquina.

A curvatura manual é o processo de curvar o tubo em branco usando um dispositivo de curvatura simples. Dependendo da aplicação de aquecimento durante a curvatura, ela pode ser dividida em curvatura a frio e curvatura a quente. Em geral, para tubos em branco de diâmetro pequeno (diâmetro do tubo em branco D≤25 mm), devido ao torque de dobra menor, é usada a dobra a frio, enquanto os tubos em branco de diâmetro maior são, em sua maioria, dobrados a quente. A curvatura manual não requer equipamento de curvatura especializado, o custo de fabricação do dispositivo de curvatura é baixo e é fácil de ajustar e usar, portanto, é adequado para a produção de pequenos lotes sem equipamento de curvatura especializado. A desvantagem é que exige muita mão de obra e tem baixa produtividade.

A dobragem por máquina é o processamento de dobragem realizado em uma máquina de dobragem vertical ou horizontal. De acordo com as características do processo, ela pode ser dividida em três tipos: dobra com mandril, dobra sem mandril e dobra por pressão. Como a dobragem por máquina é realizada em um estado frio, esse tipo de máquina de dobragem também é chamado de máquina de dobragem a frio. Durante a dobragem por máquina, o tubo em branco não é preenchido com material, mas é dobrado usando um mandril ou sem mandril, o que resulta em alta eficiência de produção e boa qualidade de dobragem, por isso é amplamente utilizado na produção em massa.

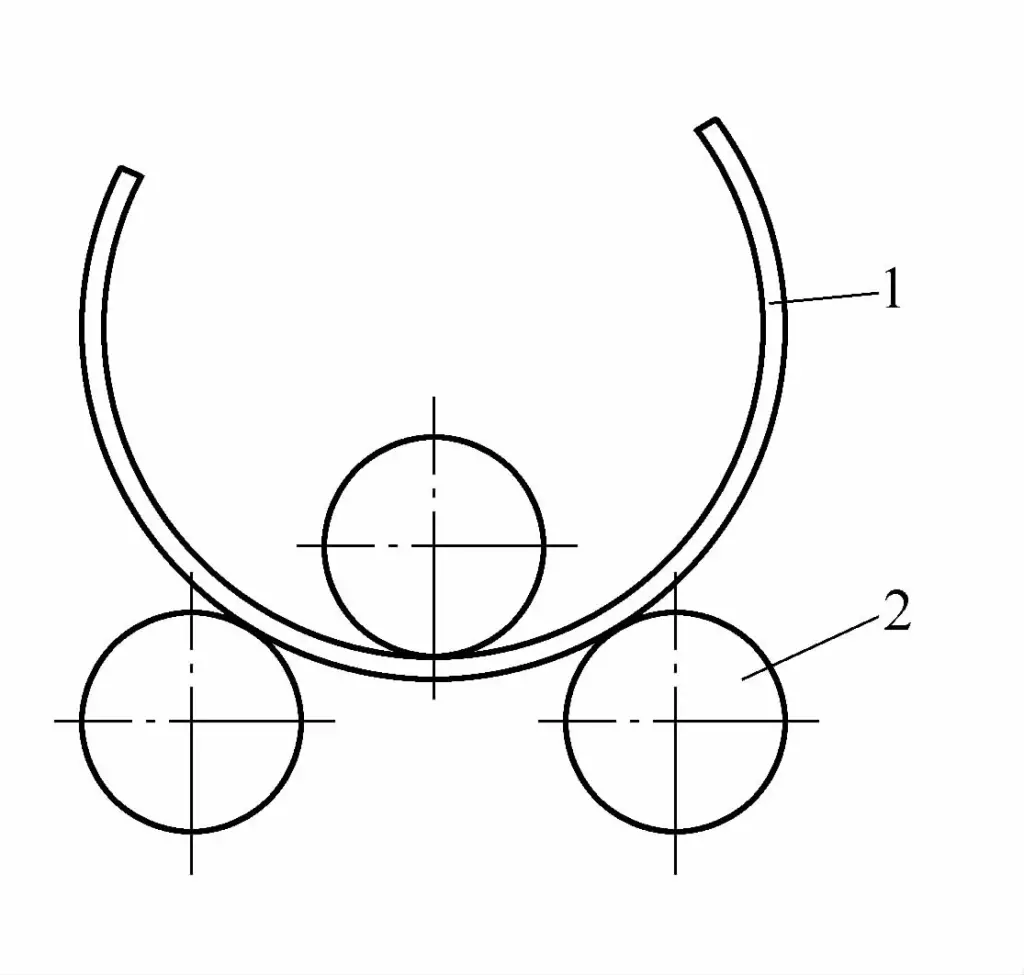

(5) Flexão de rolo

O curvamento por rolo é o processo de curvar o material do tubo usando três ou quatro rolos acionados, conforme mostrado na Figura 4-15. O princípio de funcionamento do método de curvatura por rolo é basicamente o mesmo da curvatura por rolo de chapa, com a única diferença de que os rolos usados para a curvatura por rolo do tubo têm superfícies de trabalho que correspondem à forma da seção transversal da peça bruta do tubo curvado.

1-Peça dobrada

2-Rolo de acionamento

Ao alterar o espaçamento entre os rolos, é possível obter curvatura de qualquer raio de curvatura. O método de curvatura por rolo tem certas limitações quanto à raio de curvaturae só é adequado para peças de tubos de paredes espessas que exigem um grande raio de curvatura, especialmente conveniente para dobrar peças de tubos em forma de anel ou em espiral.

2. Classificados pela presença ou ausência de fungos

(1) Flexão moldada

A área de deformação por flexão do tubo em branco é diretamente afetada pelo molde rígido, incluindo métodos comuns, como flexão por prensa, flexão por tração, flexão por pressão, flexão por rolo etc. As características são alta repetibilidade e velocidade rápida. Para melhorar a precisão da dobra, geralmente é necessário ajustar a forma e o tamanho da peça de trabalho do molde rígido para compensar o retorno elástico que ocorre depois que a peça é descarregada. O valor da compensação é difícil de calcular com precisão e, muitas vezes, precisa ser determinado pela experiência.

(2) Flexão sem molde

A área de deformação da dobra não é diretamente afetada por um molde rígido, e a forma final do tubo é determinada pelo movimento relativo da ferramenta e da peça de trabalho. A curvatura a laser pertence à curvatura sem molde.

3. Classificados de acordo com a aplicação de aquecimento

(1) Flexão a frio

A curvatura a frio refere-se à tecnologia de processamento de curvatura do tubo em temperatura ambiente com força mecânica. Como o endurecimento por trabalho ocorre no metal durante o dobramento a frio, o tubo de metal após o dobramento a frio é muito mais duro do que o tubo de metal após o dobramento a quente, mas o dobramento a frio não destrói as propriedades originais do metal.

Após a dobra a frio, não é necessário limpar e remover a camada de óxido, e não ocorre deformação térmica. Em comparação com a curvatura a quente, a curvatura a frio consome mais energia de curvatura, e o retorno elástico e a tensão residual aumentam significativamente. Além disso, a dobra a frio não pode dobrar curvas acentuadas de raio muito pequeno.

(2) Flexão a quente

A tecnologia de processamento que aquece o encaixe do tubo até a temperatura de curvatura especificada do encaixe do tubo antes de curvá-lo. A curvatura a quente tem uma adaptabilidade que não se compara à curvatura a frio. Por exemplo, a distância reta entre dois cotovelos adjacentes em um tubo pode ser mantida muito pequena, ou até mesmo a curvatura contínua pode ser realizada sem deixar um intervalo de seção de tubo reto; materiais com baixa ductilidade a frio podem ser processados em cotovelos; cotovelos que exigem muita energia mecânica durante a curvatura a frio podem ser processados, e materiais frágeis que são propensos a rachaduras durante a curvatura a frio podem ser curvados.

A curvatura a quente pode curvar cotovelos de raio pequeno em tubos. Para tubos de aço carbono e a maioria dos tubos de aço-liga, o raio de curvatura da curvatura a quente é muito menor do que o da curvatura a frio, e o raio de curvatura pode ser tão pequeno quanto 0,7 a 1,5 vezes o diâmetro externo do tubo. Entretanto, a curvatura a quente tem as seguintes desvantagens: equipamentos complexos, altos custos de processamento, baixa eficiência de produção e altos valores de rugosidade da superfície. Para tubos de cobre, é usado o processo de curvatura a frio e, como o aquecimento em alta temperatura é evitado, a possibilidade de "doença do hidrogênio" é eliminada.

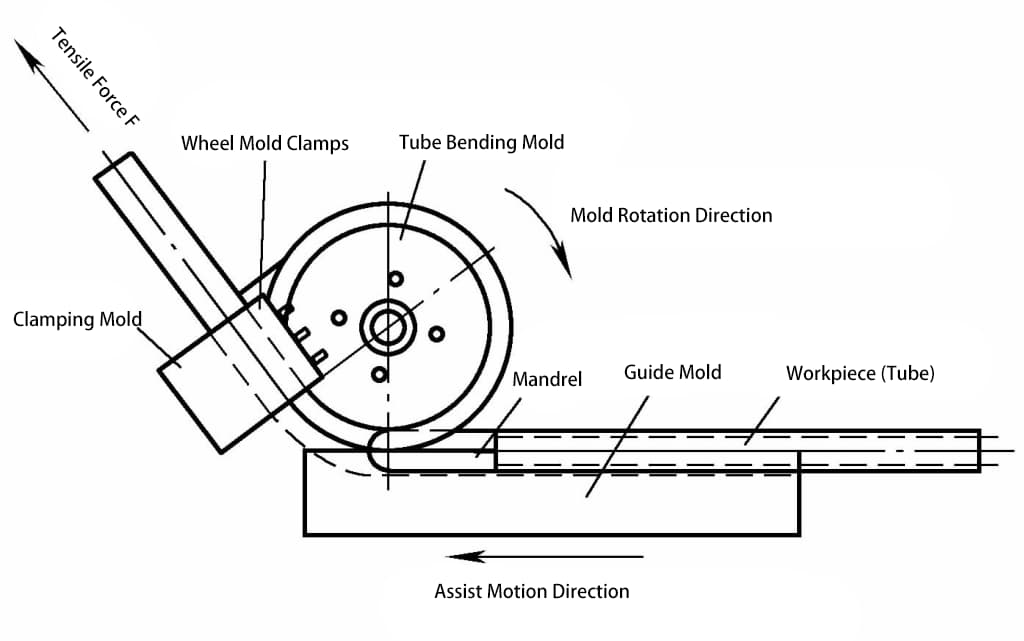

4. Classificação dos processos de curvatura de tubos com controle numérico CNC

Uso do controle numérico CNC processo de curvatura de tubos Por exemplo, no caso da Yituo Company, o equipamento de dobra utilizado é um dobrador de tubos de controle numérico CNC, e o processo de dobra de tubos utilizado para a dobra de tubos de controle numérico é a dobra de tubos a frio, que, de acordo com o princípio de formação do dobrador de tubos de controle numérico, é dividido em dobra por tração e dobra por pressão.

Princípio de formação de dobra por tração: Sob a ação da força de tração F que segura o encaixe do tubo na extremidade dianteira do molde da roda, o encaixe do tubo gira com um determinado raio do molde da roda e envolve o tubo em torno do molde para dobrar e formar, conforme mostrado na Figura 4-16. A curvatura por tração é semelhante à curvatura do setor.

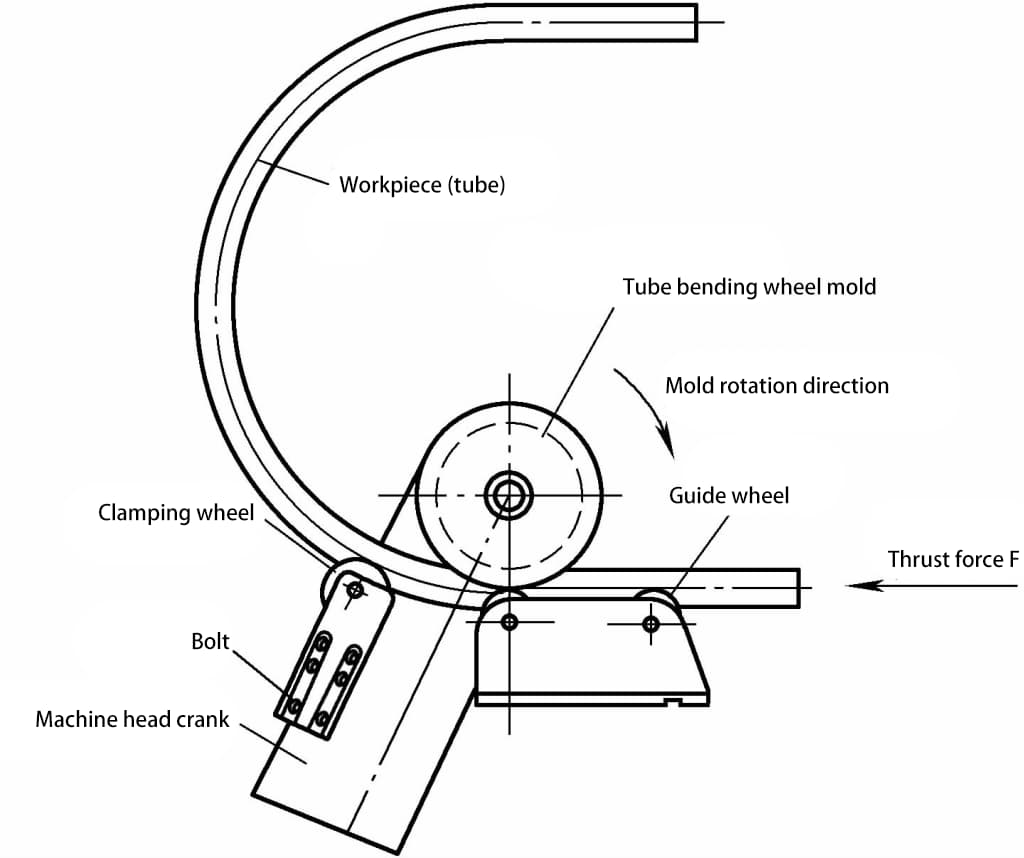

Princípio de formação da curvatura por pressão: sob a ação da força de pressão F aplicada atrás do encaixe do tubo, o tubo é formado e o raio de curvatura do arco é determinado pelo uso do ângulo de posicionamento do braço de curvatura do cabeçote da máquina, conforme mostrado na Figura 4-17. A curvatura por pressão é semelhante à curvatura por rolo do setor.

A base para a seleção do método de formação de tubos é a seguinte:

Flexão por estiramento: A conformação por flexão por tração é usada sob a condição de 2,5≤R s ≤6.

Flexão por pressão: A formação de flexão por pressão é usada sob a condição de R s ≥6.

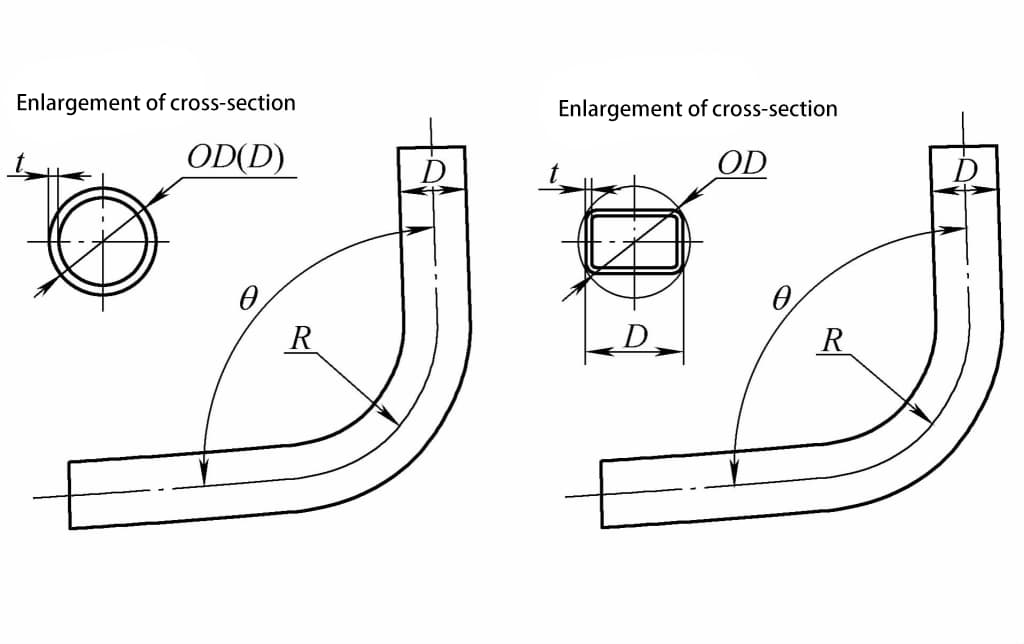

Observação: R s =onde R é o raio da camada neutra de um encaixe de tubo curvado; D é o diâmetro do tubo na direção da curvatura (consulte a Figura 4-18).