I. Estrutura da ferramenta de torneamento

As ferramentas de torneamento são divididas em quatro tipos com base na estrutura: integral, soldada, de fixação mecânica e indexável, com suas características estruturais e ocasiões aplicáveis mostradas na Tabela 1.

Tabela 1 Características estruturais e ocasiões aplicáveis das ferramentas de torneamento

| Nome | Características | Ocasiões aplicáveis |

| Ferramenta de torneamento integral | Feita de aço integral de alta velocidade, a borda pode ser afiada com muita precisão | Tornos pequenos ou usinagem de não ferrosos metais |

| Ferramenta de torneamento soldada | Lâmina de metal duro soldada, estrutura compacta, uso flexível | Todos os tipos de ferramentas de torneamento, especialmente as pequenas |

| Ferramenta de torneamento de fixação mecânica | Evita defeitos como tensão e rachaduras causadas pela soldagem, alta utilização da haste da ferramenta, a lâmina pode obter os parâmetros necessários por meio da afiação; uso flexível e conveniente | Ferramentas de torneamento externo, ferramentas de torneamento de face final, ferramentas de torneamento de furo interno, ferramentas de torneamento de corte, ferramentas de torneamento de rosca, etc. |

| Ferramenta de torneamento indexável | Evita as desvantagens das ferramentas de torneamento soldadas, a lâmina pode ser trocada e indexada rapidamente; alta produtividade; quebra estável de cavacos; podem ser usadas lâminas revestidas | Tornos de grande e médio porte para usinagem de círculos externos, faces de extremidade, mandrilamento, adequados para linhas automáticas, Máquina CNC ferramentas |

II. Composição e ângulos da ferramenta de torneamento

A ferramenta de torneamento é a forma mais simples de ferramenta de corte de aresta única, e todas as outras ferramentas complexas podem ser consideradas como combinações e evoluções da ferramenta de torneamento. As definições dos ângulos da ferramenta de torneamento também são aplicáveis a outras ferramentas.

1. Composição da ferramenta de torneamento

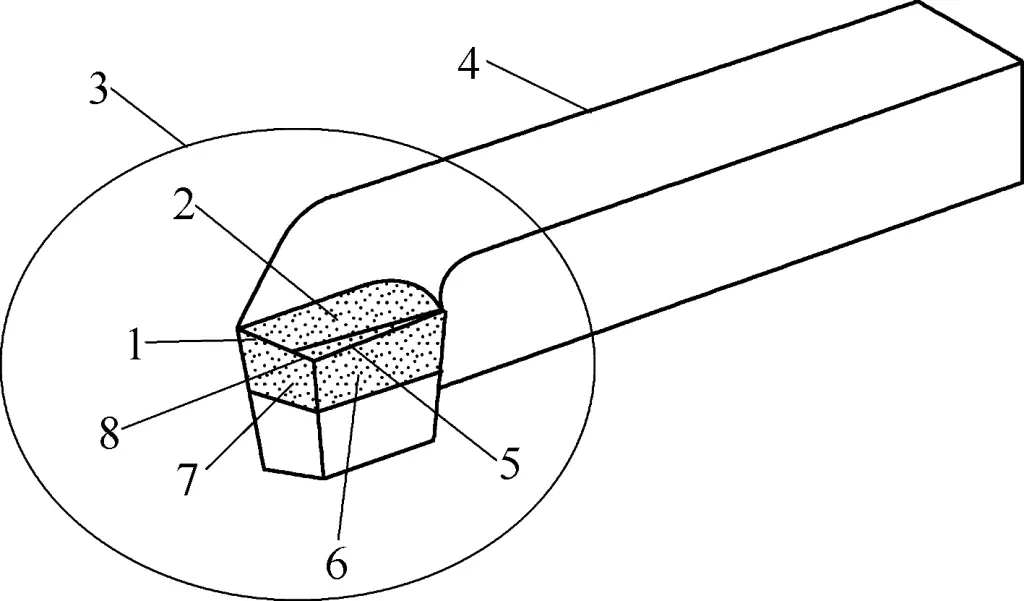

A ferramenta de torneamento consiste no cabeçote da ferramenta (parte de corte) e no corpo da ferramenta (parte de fixação). A parte de corte da ferramenta de torneamento é composta por três superfícies, duas bordas e uma ponta. A composição da ferramenta de torneamento é mostrada na Figura 1.

1-Borda de corte secundária

2-Face frontal

Cabeça de 3 ferramentas

Corpo com 4 ferramentas

5-Borda de corte principal

6-Face traseira principal

7-Face traseira secundária

Ponta de 8 ferramentas

(1) Face frontal

A superfície pela qual os cavacos saem durante o corte.

(2) Face traseira principal

A superfície oposta à superfície da peça de trabalho que está sendo usinada durante o corte.

(3) Face traseira secundária

A superfície oposta à superfície já usinada da peça de trabalho durante o corte.

(4) Borda de corte principal

A interseção da face frontal com a face traseira principal. Pode ser reta ou curva, suportando o trabalho de corte principal.

(5) Borda de corte secundária

A interseção da face frontal com a face traseira secundária. Geralmente realiza uma pequena quantidade de trabalho de corte.

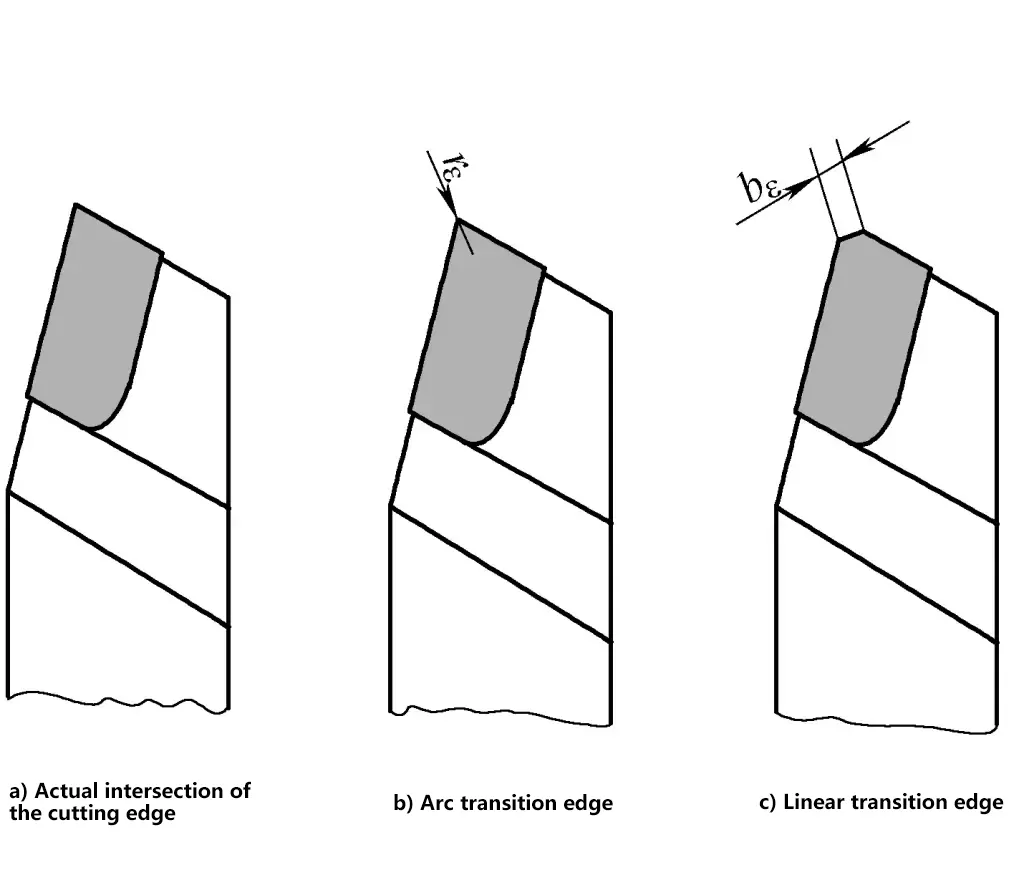

(6) Ponta da ferramenta

A parte de interseção da aresta de corte principal e da aresta de corte secundária. Para fortalecer a ponta da ferramenta, ela geralmente é retificada em um arco redondo ou em uma linha reta curta para formar uma borda de transição, conforme mostrado na Figura 2.

2. Ângulos da ferramenta de torneamento

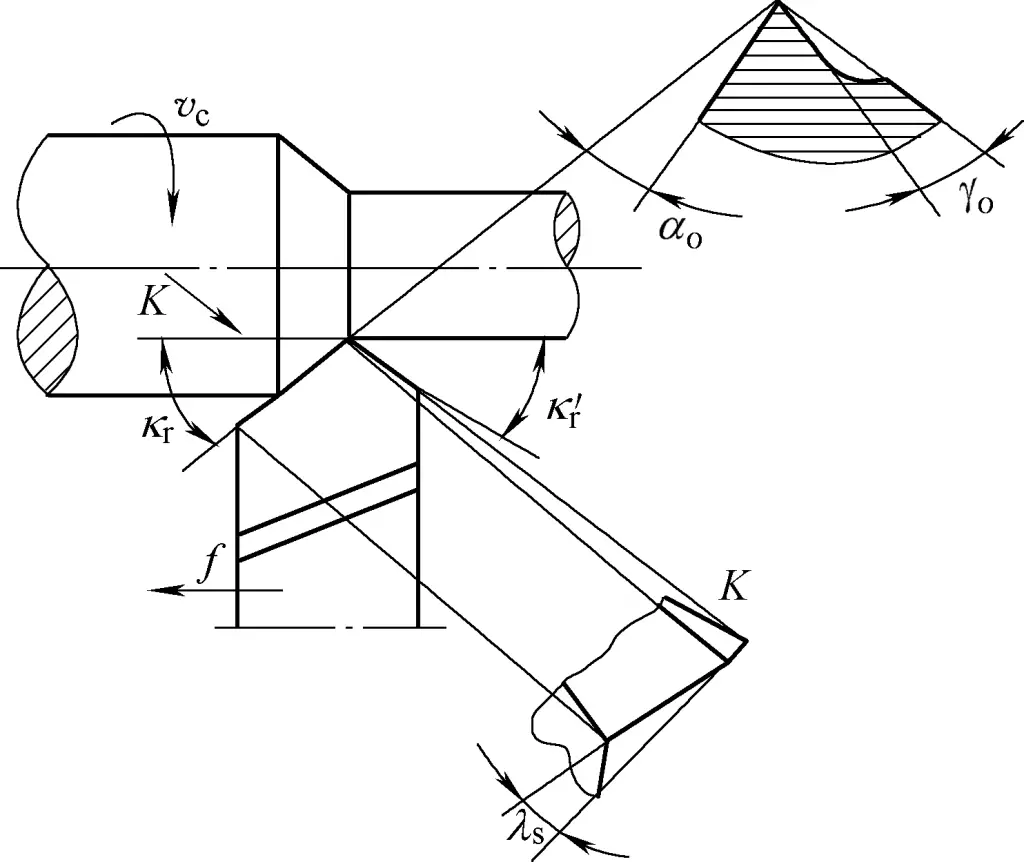

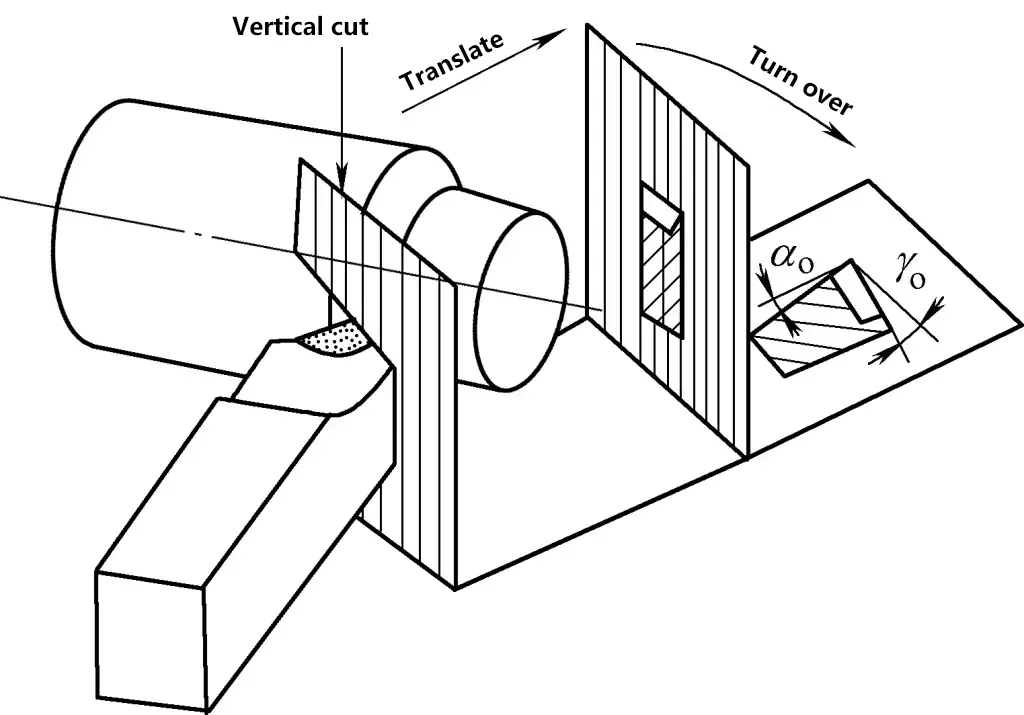

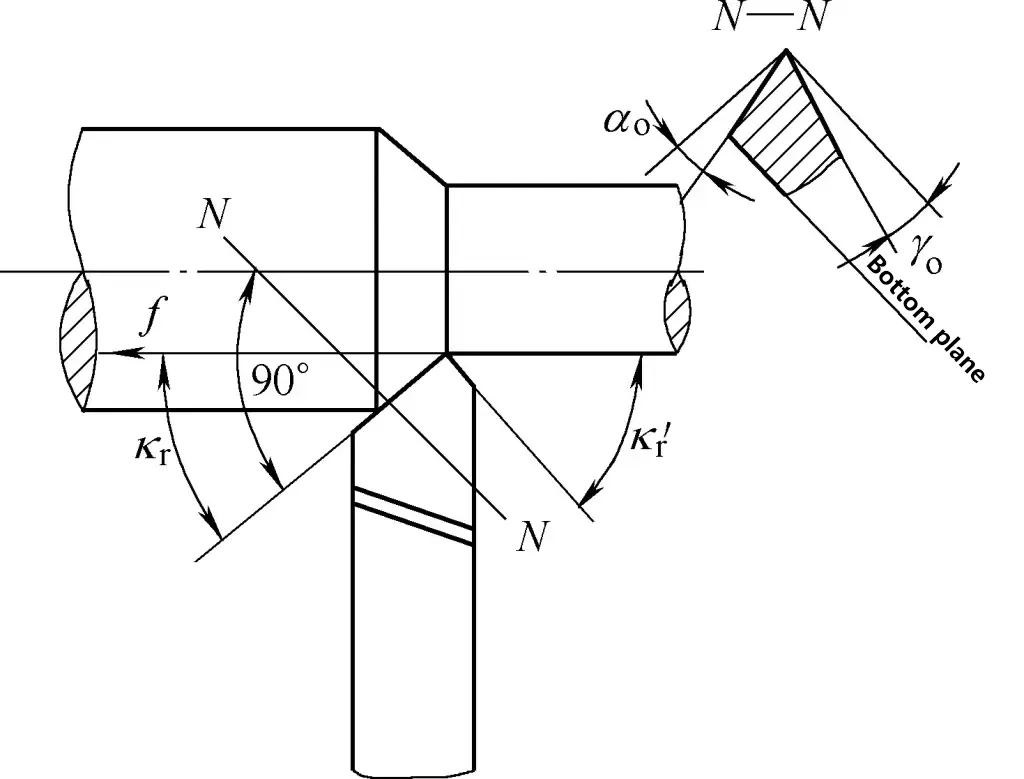

Os principais ângulos da ferramenta de torneamento incluem o ângulo de inclinação γ o , ângulo de folga α o ângulo principal da borda de corte k r , ângulo da borda de corte secundária k' r e ângulo de inclinação λ s conforme mostrado na Figura 3. Os ângulos da ferramenta de torneamento desempenham um papel importante na qualidade e na produtividade da usinagem.

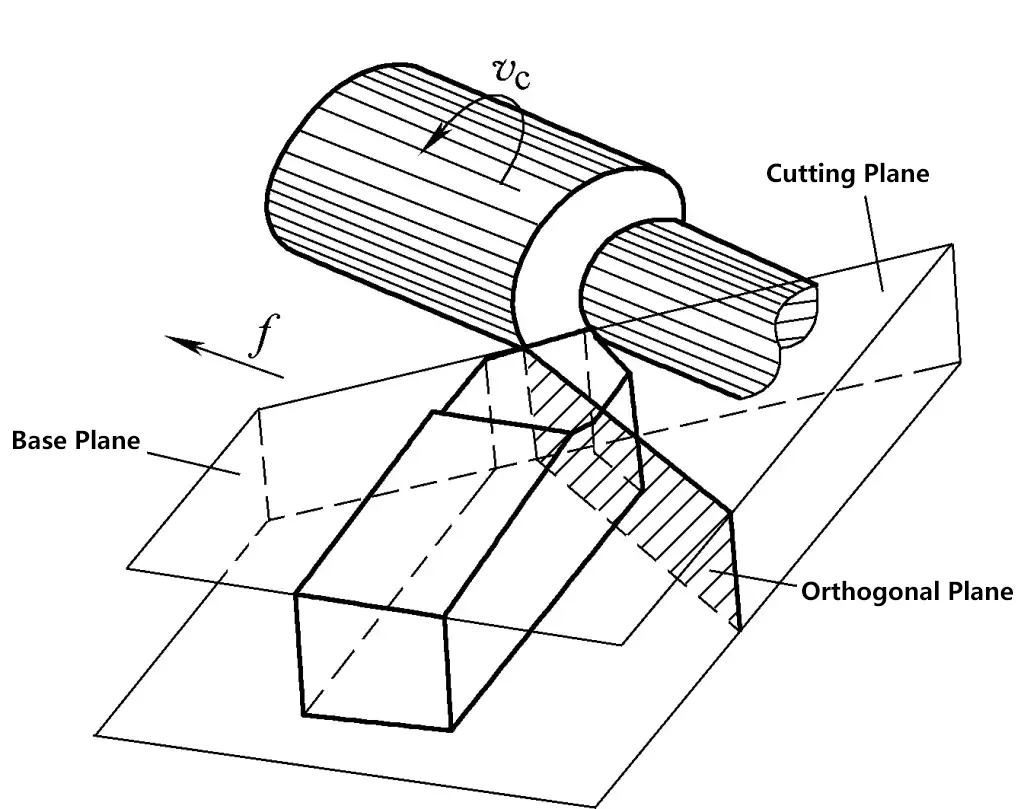

Durante o corte, a cabeça da ferramenta forma três superfícies, duas bordas e uma ponta, constituindo os ângulos efetivos reais da ferramenta de torneamento. A base da ferramenta de torneamento é horizontal e paralela à parte inferior da ferramenta de torneamento. O plano de corte, o plano ortogonal e a base são perpendiculares entre si, conforme mostrado na Figura 4.

(1) Ângulo de inclinação γo

É o ângulo entre a face do rake e o plano da base, indicando a inclinação da face do rake. O ângulo de inclinação pode ser positivo, negativo ou zero. Se a face de ataque estiver abaixo do plano da base, o ângulo de ataque será positivo; caso contrário, será negativo; se coincidir, será zero. Geralmente, o ângulo de inclinação mencionado refere-se ao ângulo de inclinação positivo.

A Figura 5 mostra a vista em corte do ângulo de inclinação e do ângulo de folga. O aumento do ângulo de inclinação pode tornar a aresta de corte mais afiada, reduzir a força de corte, diminuir a temperatura de corte, reduzir o desgaste da ferramenta e melhorar a qualidade do acabamento da superfície. Entretanto, um ângulo de inclinação muito grande reduzirá a resistência da aresta de corte, tornando-a propensa a danos.

Para a usinagem de peças de aço (materiais plásticos, etc.) com ferramentas de torneamento de metal duro, o ângulo de inclinação é geralmente escolhido entre 10° e 20°, e para a usinagem de ferro fundido cinzento (materiais frágeis, etc.), o ângulo de inclinação é geralmente escolhido entre 5° e 15°. Um ângulo de inclinação maior pode ser selecionado para o acabamento, e um menor deve ser escolhido para a usinagem de desbaste. Quando a resistência e a dureza do material da peça são altas, escolhe-se um ângulo de inclinação menor, às vezes até um valor negativo.

(2) Ângulo de folga αo

É o ângulo entre a face do flanco principal e o plano de corte, indicando a inclinação da face do flanco principal. A função do ângulo de folga é reduzir o atrito entre a face principal do flanco e a peça de trabalho e afeta a resistência e a nitidez da aresta de corte. Em geral, o ângulo de folga α o pode ser escolhido para ser de 5° a 7°.

(3) Ângulo da aresta de corte principal kr

É o ângulo entre a borda de corte principal e a direção de avanço projetada no plano da base. A função do ângulo da aresta de corte principal é afetar o comprimento de trabalho da aresta de corte, a força de retorno, a resistência da ponta e as condições de dissipação de calor. Quanto menor for o ângulo da aresta de corte principal, maior será o comprimento de trabalho da aresta de corte, melhores serão as condições de dissipação de calor, mas maior será a força de retorno.

Os principais ângulos de aresta de corte comumente usados em ferramentas de torneamento são 45°, 60°, 75° e 90°. Um valor menor pode ser escolhido quando a peça de trabalho tem boa rigidez. Ao girar eixos finos, para reduzir a força de retorno e evitar a deformação por flexão da peça, um valor maior deve ser selecionado. O ângulo principal da borda de corte da ferramenta de torneamento é mostrado na Figura 6.

(4) Ângulo da borda de corte secundária k'r

É o ângulo entre a borda de corte secundária e a direção de avanço projetada no plano da base. A função do ângulo da borda de corte secundária é afetar a superfície rugosidade da superfície usinada, a redução do ângulo da borda de corte secundária pode diminuir o valor da rugosidade da superfície usinada. O ângulo da aresta de corte secundária da ferramenta de torneamento é mostrado na Figura 6. k' r é geralmente escolhido como 5°~15°, 5°~10° para torneamento fino e 10°~15° para torneamento bruto.

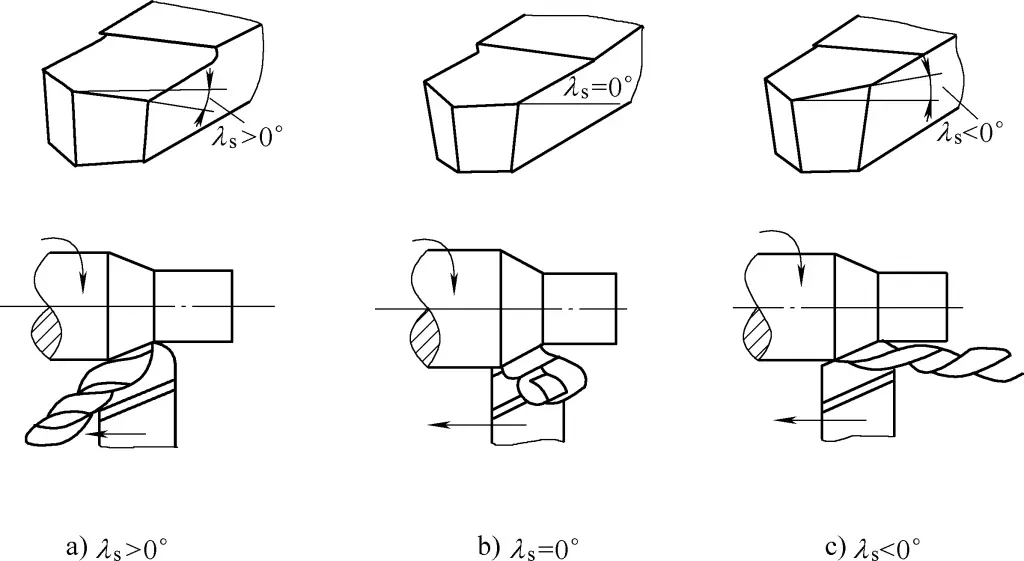

(5) Ângulo de ataque λs

É o ângulo entre a borda de corte principal e o plano de base, sendo a ponta da ferramenta o ponto mais alto da borda de corte como um valor positivo, caso contrário, como um valor negativo. A função do ângulo de ataque afeta principalmente a resistência da aresta de corte principal e controla a direção do fluxo de cavacos.

Usando a superfície inferior da haste da ferramenta como referência, quando a ponta da ferramenta é o ponto mais alto da aresta de corte principal, λ s >0°, os cavacos fluem em direção à superfície a ser usinada, conforme mostrado na Figura 7a; quando a aresta principal de corte está paralela à superfície inferior da haste da ferramenta, λ s =0°, os cavacos fluem em uma direção perpendicular à aresta principal de corte, conforme mostrado na Figura 7b; quando a ponta da ferramenta é o ponto mais baixo da aresta principal de corte, λ s <0°, os cavacos fluem em direção à superfície usinada, conforme mostrado na Figura 7c.

Em geral, λs é escolhido entre -5°~+5°. Para usinagem de desbaste, λs é geralmente negativo, embora os cavacos fluam em direção à superfície usinada, o que garante a resistência da aresta de corte principal. Para usinagem fina, λs é geralmente positivo, fazendo com que os cavacos fluam em direção à superfície a ser usinada, sem arranhar a superfície usinada.

III. Afiação da ferramenta de torneamento

A reafiação da ferramenta de torneamento depois que ela fica cega é feita em um rebolo. Esmerilhe ferramentas de torneamento de aço rápido com um rebolo de óxido de alumínio (branco) e esmerilhe pontas de ferramentas de carboneto com um rebolo de carboneto de silício (verde).

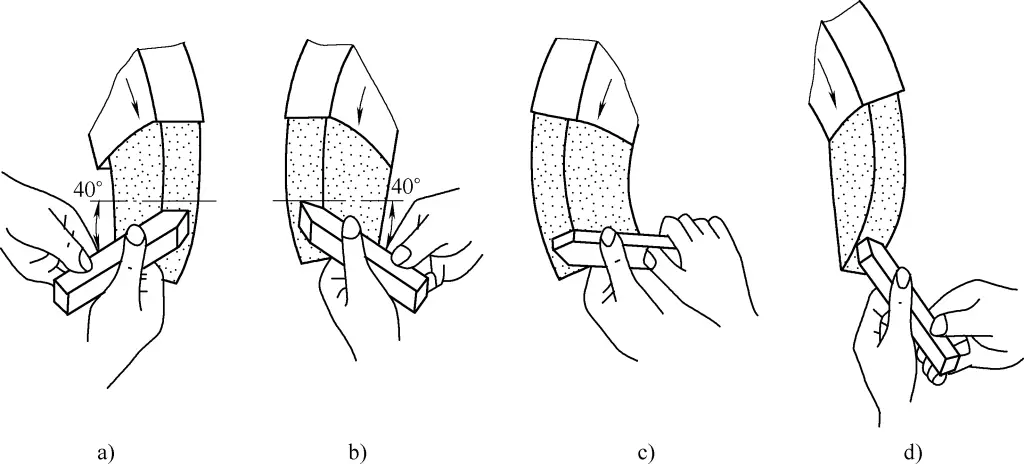

1. Etapas para afiar a ferramenta de torneamento

- Esmerilhe a face do flanco principal e, ao mesmo tempo, esmerilhe o ângulo da aresta de corte principal e o ângulo de folga principal, conforme mostrado na Figura 8a.

- Esmerilhe a face do flanco secundário e, ao mesmo tempo, esmerilhe o ângulo da aresta de corte secundária e o ângulo de folga secundário, conforme mostrado na Figura 8b.

- Esmerilhe a face de inclinação e, ao mesmo tempo, esmerilhe o ângulo de inclinação, conforme mostrado na Figura 8c.

- Afie cada face e a ponta, conforme mostrado na Figura 8d.

2. Postura e método para afiar a ferramenta de torneamento

- Fique ao lado do rebolo para evitar ferimentos causados por fragmentos voadores, caso o rebolo se quebre.

- Ao segurar a ferramenta com as duas mãos, mantenha uma certa distância e prenda os cotovelos na cintura para reduzir a vibração durante a afiação.

- Ao afiar uma ferramenta, a ferramenta de corte deve ser colocada no centro horizontal do rebolo, com a ponta ligeiramente inclinada para cima de 3° a 8°. Depois que a ferramenta de corte entrar em contato com o rebolo, ela deve se mover horizontalmente para a esquerda e para a direita. Quando a ferramenta de corte sair do rebolo, ela precisa ser levantada para cima para evitar que a borda de corte afiada seja danificada pelo rebolo.

- Ao afiar a superfície posterior da ferramenta, a extremidade da barra de ferramentas deve ser inclinada para a esquerda em um ângulo igual ao ângulo de folga primário; ao afiar a superfície posterior secundária, a extremidade da barra de ferramentas deve ser inclinada para a direita em um ângulo igual ao ângulo de folga secundário.

- Ao retificar o raio da ponta, é comum segurar a extremidade dianteira da ferramenta de corte com a mão esquerda como um pivô e girar a cauda da ferramenta de corte com a mão direita.

IV. Conhecimento de segurança para retificação de ferramentas de corte

- Antes de esmerilhar as ferramentas, é necessário primeiro verificar se há rachaduras no rebolo, garantir que a porca do eixo do rebolo esteja apertada e usá-lo após um teste para evitar que o rebolo se quebre ou saia voando e cause ferimentos.

- Não aplique muita força ao esmerilhar ferramentas, pois isso pode fazer com que sua mão escorregue e entre em contato com a superfície do rebolo, resultando em acidentes de trabalho.

- Use óculos de proteção ao afiar ferramentas para evitar que areia e lascas entrem em contato com os olhos.

- Não fique diretamente em frente à direção de rotação do rebolo ao afiar ferramentas, para evitar acidentes.

- Ao afiar cabeçotes de ferramentas pequenos, eles devem ser montados na barra de ferramentas.

- A folga entre o suporte do rebolo e o rebolo não deve ser superior a 3 mm; se for considerada muito grande, deve ser ajustada de acordo.

V. Instalação de ferramentas de corte

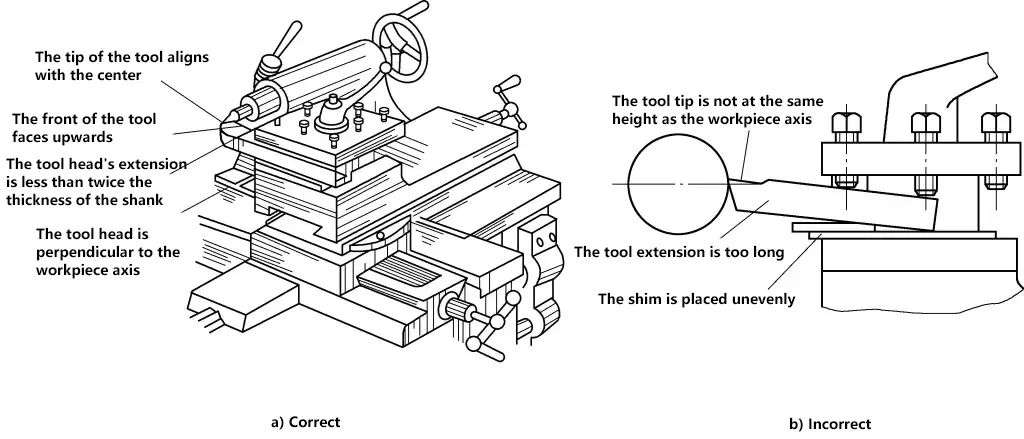

A ferramenta de corte deve ser instalada de forma correta e segura no porta-ferramenta, conforme mostrado na Figura 9. Ao instalar a ferramenta de corte, a ponta deve estar precisamente alinhada com o centro de rotação da peça de trabalho, caso contrário, será difícil remover a protuberância central da peça de trabalho; e avance do centro para fora o máximo possível, travando a sela, se necessário. Os seguintes pontos devem ser observados ao instalar a ferramenta de corte:

1. A cabeça da ferramenta não deve se projetar por muito tempo

O cabeçote da ferramenta não deve se projetar muito, caso contrário, vibrará facilmente durante o corte, afetando a precisão da usinagem e a rugosidade da superfície da peça de trabalho. Em geral, o comprimento da saliência do cabeçote da ferramenta não deve exceder de 1,5 a 2 vezes a espessura da barra da ferramenta, e é suficiente para ver a ponta da ferramenta cortando.

2. A ponta da ferramenta deve estar na mesma altura da linha central do fuso do torno

Se a ferramenta de corte for instalada muito alta, o ângulo traseiro diminuirá, causando atrito intenso entre a superfície traseira principal da ferramenta de corte e a peça de trabalho; se for instalada muito baixa, o ângulo frontal diminuirá, dificultando o corte e fazendo com que a ponta da ferramenta se lasque. A altura da ponta da ferramenta pode ser ajustada de acordo com a altura do centro do cabeçote móvel. A instalação da ferramenta de corte é mostrada na Figura 9a.

3. O calço sob a ferramenta de corte deve ser plano

O calço sob a ferramenta de corte deve ser plano e usar calços grossos o máximo possível para reduzir o número de calços. Depois de ajustar a altura da ponta da ferramenta, pelo menos dois parafusos devem ser usados para apertar a ferramenta de corte alternadamente.