Imagine um material tão resistente que possa suportar os ambientes mais severos, desde as profundezas do oceano até a vastidão do espaço. O aço HY-130 é esse material - um aço de alta resistência e baixa liga conhecido por suas impressionantes propriedades mecânicas e aplicações versáteis. Neste artigo, vamos nos aprofundar na intrincada composição e nas propriedades que fazem do aço HY-130 a escolha preferida em setores exigentes. Você descobrirá os principais elementos que contribuem para sua resistência e durabilidade, bem como as especificações técnicas que garantem sua confiabilidade. Seja você um engenheiro, um cientista de materiais ou simplesmente um curioso sobre materiais avançados, este mergulho profundo no aço HY-130 revelará por que ele se destaca no mundo dos metais de alto desempenho. Então, o que faz do aço HY-130 a espinha dorsal de aplicações críticas e como ele se compara a outros aços de alta resistência? Vamos explorar.

Visão geral do aço HY-130

Introdução ao aço HY-130

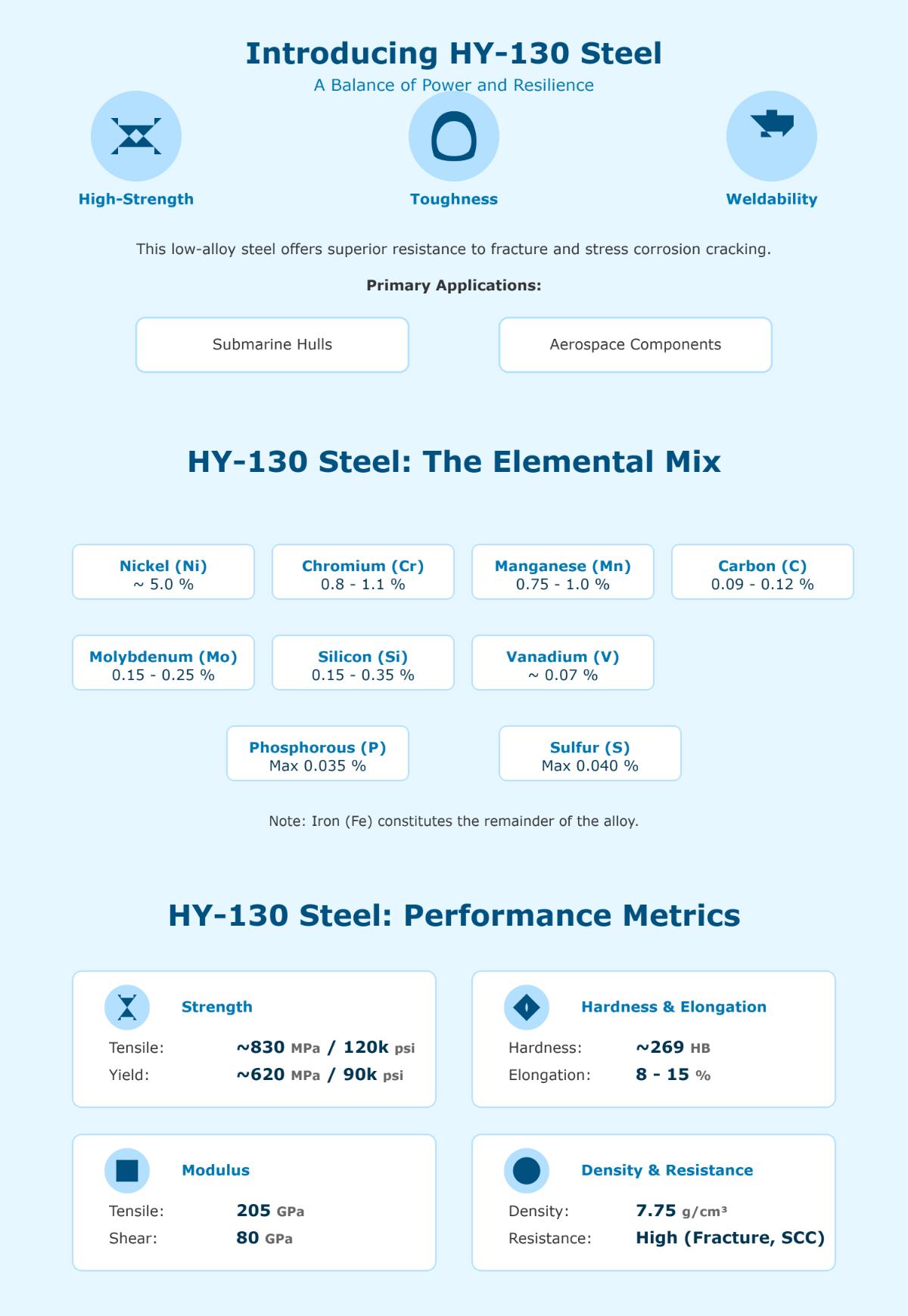

O aço HY-130 é uma liga de alta resistência e baixo teor de carbono temperada e revenida, famosa por suas propriedades mecânicas excepcionais e pelo desempenho em aplicações exigentes.

O aço HY-130 é originário da série HY de aços, desenvolvida para atender às rigorosas demandas de ambientes subaquáticos e aeroespaciais. O "HY" significa "High Yield" (alto rendimento), destacando a alta resistência ao escoamento do aço. Impulsionado pela necessidade de materiais que pudessem suportar condições extremas, como alta pressão e baixas temperaturas, o HY-130 tornou-se a escolha preferida em vários setores devido às suas propriedades robustas e confiabilidade.

Composição do aço HY-130

O aço HY-130 inclui elementos de liga importantes, como níquel (Ni) 4,75-5,25%, cromo (Cr) 0,40-0,70%, molibdênio (Mo) 0,30-0,65%, vanádio (V) 0,05-0,10% e carbono (C) 0,10-0,12%. Esses elementos aumentam a resistência, a tenacidade e a soldabilidade do aço, sendo que o níquel reduz significativamente a temperatura de transição de nulo-ductilidade.

Propriedades mecânicas do aço HY-130

O aço HY-130 é conhecido por sua alta resistência ao escoamento de cerca de 130 ksi (900 MPa) e notável tenacidade, principalmente em juntas soldadas. Embora não sejam fornecidos valores específicos de resistência à tração, sua resistência à fratura e dureza (aproximadamente 30 HRC) o tornam adequado para aplicações que envolvem cargas dinâmicas e condições adversas.

Aplicações do aço HY-130

- Estruturas navais: Usado em cascos de pressão e componentes submarinos em que a alta resistência e a resistência à fratura frágil são cruciais.

- Componentes aeroespaciais: Empregado em peças críticas de suporte de carga que exigem uma alta relação resistência/peso.

- Maquinário pesado: As variantes recozidas com alívio de tensão são usadas em eixos e máquinas rotativas para garantir a durabilidade sob cargas pesadas.

Considerações sobre fabricação e soldagem

A fabricação e a soldagem do aço HY-130 requerem técnicas especializadas para manter suas propriedades mecânicas. A composição da liga do aço exige um controle cuidadoso das zonas afetadas pelo calor (HAZ) durante a soldagem para evitar a fragilização. Os métodos comuns de soldagem incluem a soldagem com arco metálico blindado, a soldagem com arco submerso e a soldagem com feixe de elétrons, com o uso de metais de enchimento apropriados para garantir a tenacidade na soldagem.

Ao trabalhar com o aço HY-130, é importante considerar o seguinte:

- Tratamento térmico: A têmpera seguida de revenimento é essencial para obter a resistência e a tenacidade desejadas.

- Soldabilidade: Técnicas de soldagem e metais de adição adequados são essenciais para manter as propriedades do aço.

- Custo do material: O alto teor de níquel contribui para o custo, mas é necessário para reduzir a temperatura do NDT.

O aço HY-130 continua a ser o material preferido em aplicações em que a alta resistência, a tenacidade e a resistência a condições extremas são fundamentais.

Composição química do aço HY-130

O aço HY-130 é composto de vários elementos essenciais, cada um contribuindo para suas propriedades e desempenho exclusivos. Os principais constituintes incluem ferro (Fe), níquel (Ni), cromo (Cr), molibdênio (Mo), vanádio (V) e carbono (C). Esses elementos são cuidadosamente balanceados para atingir as propriedades mecânicas e físicas desejadas.

Ferro (Fe)

O ferro é o metal base do aço HY-130, fornecendo a estrutura fundamental e o volume da liga, servindo como a matriz primária na qual outros elementos de liga são incorporados, dando ao aço suas características principais.

Níquel (Ni)

O teor de níquel no aço HY-130 varia de 4,75% a 5,25%. O níquel melhora a dureza e a resistência à corrosão do aço e o ajuda a permanecer dúctil e forte mesmo em condições adversas. A presença do níquel garante que o aço mantenha sua ductilidade e resistência mesmo em condições adversas.

Cromo (Cr)

O teor de cromo varia de 0,40% a 0,70% e é fundamental para proporcionar resistência à corrosão e resistência a altas temperaturas. O cromo forma uma camada passiva de óxido na superfície do aço, protegendo-o da degradação ambiental. Além disso, o cromo contribui para a temperabilidade do aço HY-130, tornando-o adequado para aplicações que exigem resistência ao desgaste.

Molibdênio (Mo)

O molibdênio está presente em quantidades de 0,30% a 0,65%. O molibdênio aumenta a resistência do aço HY-130 em temperaturas elevadas e melhora sua resistência ao desgaste. Ele também contribui para a capacidade do aço de resistir a ambientes de alta tensão, tornando-o um componente essencial para aplicações pesadas.

Vanádio (V)

O teor de vanádio varia de 0,05% a 0,10%. O vanádio ajuda a manter a resistência do aço durante os processos de têmpera, garantindo que ele mantenha sua integridade estrutural em uma ampla faixa de temperaturas. Esse elemento é fundamental para manter a integridade estrutural do aço HY-130 em aplicações que envolvam processamento térmico.

Carbono (C)

O carbono está presente em uma faixa controlada de 0,09% a 0,12%. O teor de carbono é mantido relativamente baixo para alcançar um equilíbrio entre a resistência ao escoamento e a minimização do risco de rachaduras. O carbono desempenha um papel fundamental na formação de carbonetos, que aumentam a dureza e a resistência do aço.

Importância de cada elemento no desempenho do aço

Níquel (Ni) e tenacidade

A capacidade do níquel de aumentar a resistência é particularmente valiosa em aplicações em que o aço deve funcionar sob impacto ou cargas dinâmicas. Sua contribuição para a resistência à corrosão também torna o aço HY-130 adequado para aplicações marítimas e subaquáticas.

Cromo (Cr) e resistência à corrosão

A função do cromo na formação de uma camada protetora de óxido é crucial para aplicações que envolvem exposição a ambientes corrosivos. Isso faz do aço HY-130 uma excelente opção para estruturas navais e componentes aeroespaciais que enfrentam condições adversas.

Molibdênio (Mo) e resistência a altas temperaturas

O aprimoramento da resistência a altas temperaturas do molibdênio permite que o aço HY-130 seja usado em ambientes onde a estabilidade térmica é necessária. Isso é especialmente importante para maquinário pesado e aplicações aeroespaciais em que os componentes podem ser submetidos a altas temperaturas.

Vanádio (V) e resistência ao revenimento

A capacidade do vanádio de manter a resistência durante os processos de têmpera garante que o aço HY-130 possa ser submetido a vários tratamentos térmicos sem perder suas propriedades mecânicas. Isso é essencial para os processos de fabricação que envolvem soldagem e tratamento térmico.

Carbono (C) e resistência ao escoamento

O teor de carbono controlado garante que o aço HY-130 atinja alta resistência ao escoamento, minimizando o risco de rachaduras. Esse equilíbrio é fundamental para aplicações que exigem resistência e confiabilidade.

Propriedades mecânicas e físicas do aço HY-130

O aço HY-130 é conhecido por sua alta resistência ao escoamento, normalmente variando entre 90.000 e 130.000 psi (620 a 900 MPa). Isso o torna particularmente adequado para aplicações que exigem materiais que suportem tensões significativas sem deformação permanente. O limite de escoamento exato pode variar dependendo do tratamento térmico específico e das condições de processamento empregadas durante a fabricação.

A resistência à tração do aço HY-130 está geralmente entre 120.000 e 130.000 psi (830 a 900 MPa), medindo a tensão máxima que o aço pode suportar ao ser esticado ou puxado antes de quebrar. Essa propriedade contribui para a confiabilidade do aço sob cargas pesadas e condições dinâmicas.

O aço HY-130 tem uma dureza de aproximadamente 269 Brinell em seu estado temperado, indicando boa resistência ao desgaste e à deformação da superfície. A estrutura de martensita temperada, combinada com a fina dispersão de carboneto, aumenta a durabilidade geral do aço e a resistência ao desgaste mecânico.

A microestrutura refinada e o baixo teor de impurezas do aço HY-130 lhe conferem excelente resistência à fratura, permitindo que ele absorva energia significativa sem quebrar. Essa propriedade é particularmente valiosa em aplicações em que o material pode ser submetido a impactos repentinos e severos, como em ambientes aeroespaciais e marítimos.

A densidade do aço HY-130 é comparável à dos aços-liga padrão, aproximadamente 7,85 g/cm³. Essa densidade garante que o aço mantenha uma relação resistência/peso favorável, o que o torna a escolha ideal para aplicações em que as considerações de peso são críticas, como em componentes aeroespaciais e estruturas navais.

O aço HY-130 tem condutividade térmica moderada, típica dos aços-liga, e condutividade elétrica relativamente baixa, o que é comum para esses materiais. Essas propriedades são essenciais para aplicações que envolvem transferência de calor e certos usos especializados em que a resistência elétrica e a geração de calor podem ser consideradas.

O aço HY-130 mantém suas propriedades mecânicas até temperaturas de aproximadamente 593°C (1100°F). Essa estabilidade térmica se deve, em grande parte, à presença de vanádio, que forma carbonetos estáveis que impedem o amolecimento durante a têmpera. Essa propriedade é fundamental para aplicações que envolvem altas temperaturas de operação, garantindo que o aço mantenha sua resistência e tenacidade sob estresse térmico.

A microestrutura do aço HY-130 é caracterizada por martensita temperada com fina dispersão de carboneto. Essa configuração é obtida por meio de um processo de têmpera e revenimento, otimizando o equilíbrio entre resistência e tenacidade. As partículas finas de carboneto proporcionam reforço adicional na matriz do aço, melhorando seu desempenho mecânico e sua resistência à fratura.

Especificações técnicas

O aço HY-130 atende a vários padrões e códigos do setor, o que o torna adequado para aplicações exigentes. Esses padrões incluem especificações de organizações como a American Society for Testing and Materials (ASTM) e a American Welding Society (AWS). A conformidade com esses padrões garante o desempenho do aço em ambientes críticos.

Conformidade com os padrões do setor

O aço HY-130 atende às principais normas do setor, como ASTM A514, ASTM A517 e MIL-S-16216. Essas normas garantem que o aço HY-130 mantenha suas propriedades mecânicas, como limite de escoamento, resistência à tração e tenacidade, em várias aplicações.

Fabricação e controle de qualidade

A produção do aço HY-130 envolve um rigoroso controle de qualidade para garantir consistência e confiabilidade. O processo de fabricação inclui:

- Fusão e refino: O aço é produzido em fornos elétricos a arco, seguido de refino em panela para atingir a composição química desejada e remover as impurezas.

- Fundição e laminação: O aço refinado é fundido em placas e, em seguida, laminado a quente até a espessura necessária. Os processos de laminação são cuidadosamente controlados para obter propriedades mecânicas uniformes.

- Tratamento térmico: O aço HY-130 é submetido a têmpera e revenimento para aumentar sua resistência e tenacidade. O processo de têmpera envolve o resfriamento rápido de uma alta temperatura, seguido de revenimento para aliviar as tensões internas e melhorar a ductilidade.

- Teste e inspeção: O aço passa por testes rigorosos para verificar suas propriedades mecânicas, incluindo testes de tração, dureza e impacto. Métodos não destrutivos, como testes ultrassônicos, são usados para detectar defeitos internos.

Marcação e certificação

As placas e os componentes de aço HY-130 são marcados com informações essenciais para garantir a rastreabilidade e a conformidade com as especificações. As marcações normalmente incluem:

- Nome ou logotipo do fabricante

- Número de calor e número do lote

- Grau e especificação do material (por exemplo, HY-130)

- Dimensões e peso

Além disso, os documentos de certificação, como os relatórios de testes de laminação (MTRs), acompanham o aço para fornecer informações detalhadas sobre sua composição química, propriedades mecânicas e conformidade com os padrões relevantes.

Aplicações e adequação

As especificações técnicas do aço HY-130 o tornam ideal para aplicações de alta tensão, como cascos de submarinos, vasos de pressão, componentes aeroespaciais e maquinário pesado. A alta resistência ao escoamento e a tenacidade do aço são essenciais para suportar as pressões extremas encontradas em ambientes de águas profundas. Sua capacidade de manter as propriedades mecânicas em condições de alta pressão e temperatura o torna adequado para a construção de vasos de pressão. No setor aeroespacial, a combinação de resistência, tenacidade e eficiência de peso é essencial para suportar cargas dinâmicas e condições adversas. A resistência ao desgaste e a durabilidade do aço garantem uma longa vida útil em máquinas pesadas e componentes estruturais.

Aplicações e usos do aço HY-130

Aplicações aeroespaciais

O aço HY-130 é amplamente utilizado no setor aeroespacial devido à sua alta relação resistência/peso e excelentes propriedades mecânicas. A capacidade do aço de suportar cargas dinâmicas e condições ambientais extremas o torna ideal para componentes críticos de suporte de carga em aeronaves e naves espaciais. Sua natureza robusta garante confiabilidade e durabilidade, essenciais para os exigentes requisitos da engenharia aeroespacial.

Aplicações de maquinário pesado

O aço HY-130 é usado em maquinário pesado para peças que precisam de resistência e tenacidade excepcionais. Sua alta resistência ao escoamento e dureza o tornam adequado para componentes sujeitos a cargas pesadas e desgaste, como eixos, engrenagens e estruturas. A durabilidade do aço garante uma longa vida útil para máquinas que operam sob condições intensas, minimizando o tempo de inatividade e os custos de manutenção.

Aplicações marítimas e submarinas

Sua alta resistência, resistência à fratura frágil, soldabilidade e tenacidade tornam o aço HY-130 ideal para submersíveis e embarcações navais, garantindo confiabilidade e segurança sob pressões extremas em águas profundas. A capacidade do aço de resistir a essas condições é crucial para a construção de cascos de pressão e outros componentes estruturais em ambientes marinhos e submarinos.

Outros usos industriais

O aço HY-130 também é útil em muitos setores industriais, além das aplicações aeroespaciais e marítimas. Sua alta resistência e tenacidade são valiosas para a fabricação de vasos de pressão que precisam suportar condições de alta pressão e temperatura. Além disso, o aço HY-130 é usado na construção de guindastes para serviços pesados, pontes e outros projetos de infraestrutura que exigem materiais robustos e confiáveis.

Estruturas de alto desempenho

O aço HY-130 é adequado para aplicações estruturais de alto desempenho que exigem redução de peso e maior durabilidade. Suas propriedades mecânicas superiores permitem a construção de estruturas leves, porém resistentes, aumentando a eficiência e o desempenho. Esse aço é frequentemente utilizado em projetos de engenharia avançada em que o desempenho do material é fundamental para o sucesso.

Considerações técnicas para aplicativos

O uso do aço HY-130 exige um gerenciamento cuidadoso das técnicas de soldagem, dos processos de tratamento térmico e das formas dos materiais. Os ciclos térmicos complexos do aço durante a soldagem podem afetar sua microestrutura e propriedades mecânicas, exigindo parâmetros de soldagem ideais para manter a integridade estrutural. Além disso, o aço HY-130 está disponível nas formas forjada e fundida, cada uma com vantagens e desafios específicos.

Considerações sobre fabricação e soldagem

Considerações sobre fabricação e soldagem

A fabricação e a soldagem do aço HY-130 requerem atenção meticulosa aos detalhes devido à sua alta resistência e aos elementos de liga específicos. É essencial garantir que o aço mantenha suas propriedades mecânicas e integridade estrutural durante todo o processo de soldagem.

Controle de temperatura de pré-aquecimento e interpasse

O controle adequado das temperaturas de pré-aquecimento e interpasse é essencial para evitar rachaduras e gerenciar a taxa de resfriamento do aço HY-130. Normalmente, o pré-aquecimento a temperaturas moderadas ajuda a reduzir o risco de rachaduras induzidas por hidrogênio e tensões térmicas. A manutenção de uma temperatura de interpasse adequada garante um ciclo térmico consistente durante a soldagem de múltiplos passes, o que é fundamental para obter uma estrutura de solda homogênea.

Seleção do material de enchimento

Metais de adição especializados com elementos de liga semelhantes garantem que o metal de solda e a zona afetada pelo calor (HAZ) tenham resistência e tenacidade comparáveis. Essa compatibilidade ajuda a manter a integridade geral e o desempenho da estrutura soldada.

Gerenciamento de entrada de calor

O controle do aporte térmico durante a soldagem é essencial para evitar o crescimento excessivo de grãos na ZTA, o que pode afetar negativamente a resistência e o limite de elasticidade. A otimização dos parâmetros de soldagem, como velocidade de deslocamento e configurações de corrente, ajuda a manter a microestrutura desejada. Um aporte térmico equilibrado garante que a junta soldada permaneça forte e durável.

Tratamento térmico pós-soldagem (PWHT)

O tratamento térmico pós-soldagem geralmente é necessário para aliviar as tensões residuais e restaurar a resistência do aço HY-130. O PWHT deve ser realizado com cuidado para evitar o amolecimento ou a fragilização por têmpera. O processo normalmente envolve o aquecimento do componente soldado a uma temperatura específica, mantendo-o por um tempo predeterminado e, em seguida, resfriando-o a uma taxa controlada para atingir as propriedades mecânicas desejadas.

Considerações sobre o teor de carbono e de ligas

O teor de carbono relativamente baixo do aço HY-130 (idealmente abaixo de 0,12%) reduz a suscetibilidade a rachaduras, o que é benéfico durante a soldagem. Os elementos de liga, como o vanádio, desempenham um papel fundamental na melhoria da resistência à têmpera durante a soldagem e o tratamento térmico subsequente. Isso garante que a junta soldada mantenha sua resistência e tenacidade.

Estabilidade microestrutural

A estabilidade microestrutural do aço HY-130 durante a soldagem é fundamental para obter alto desempenho. A solidificação e o revenimento controlados durante a soldagem garantem que a solda e a HAZ correspondam ou excedam a resistência e a tenacidade do metal de base. Essa estabilidade é obtida por meio do controle preciso dos parâmetros de soldagem e da seleção cuidadosa dos materiais de enchimento.

Técnicas de soldagem

Várias técnicas de soldagem são adequadas para o aço HY-130, cada uma com vantagens específicas:

- Soldagem por arco de metal blindado (SMAW): Comumente usado por sua versatilidade e facilidade de uso. A seleção adequada do eletrodo é essencial para corresponder às propriedades do metal de base.

- Soldagem por arco submerso (SAW): Oferece penetração profunda e altas taxas de deposição, adequado para seções espessas.

- Soldagem por feixe de elétrons (EBW): Oferece controle preciso e HAZ mínima, ideal para juntas de alta qualidade em aplicações críticas.

Desafios e soluções na fabricação

A fabricação do aço HY-130 apresenta vários desafios, incluindo o gerenciamento de ciclos térmicos, a prevenção de rachaduras induzidas por hidrogênio e a garantia da integridade microestrutural. As soluções incluem:

- Uso de processos de soldagem com baixo teor de hidrogênio: Reduz o risco de rachaduras induzidas por hidrogênio.

- Implementação de medidas rigorosas de controle de qualidade: Garante a consistência dos parâmetros de soldagem e dos tratamentos térmicos.

- Emprego de métodos avançados de teste não destrutivo (NDT): Detecta defeitos internos e verifica a qualidade da solda sem danificar o componente.

Análise comparativa com graus de aço semelhantes

Comparação da composição química

O aço HY-130 é fabricado com uma composição que equilibra resistência, tenacidade e soldabilidade. Ao comparar o HY-130 com aços similares de alta resistência, os elementos de liga específicos e suas proporções desempenham um papel fundamental na definição de suas propriedades exclusivas.

Aço HY-130

- Carbono (C): 0.09% – 0.12%

- Níquel (Ni): 4.75% – 5.25%

- Cromo (Cr): 0.40% – 0.70%

- Molibdênio (Mo): 0.30% – 0.65%

- Vanádio (V): 0.05% – 0.10%

Essa composição garante a alta resistência ao escoamento do HY-130 (~130 ksi), excelente tenacidade e boa soldabilidade, tornando-o adequado para aplicações exigentes, como estruturas navais e maquinário pesado.

Aço HY-140

- Carbono (C): Um pouco mais alto que o HY-130

- Níquel (Ni): Similar ao HY-130

- Cromo (Cr): Similar ao HY-130

- Molibdênio (Mo): Similar ao HY-130

- Vanádio (V): Semelhante ou ligeiramente ajustado

O aço HY-140 foi projetado para um limite de escoamento mínimo mais alto (~140 ksi), mas pode exigir controles de processamento mais rígidos devido às suas maiores exigências de resistência. Isso o torna ideal para aplicações em que a maior resistência é um requisito essencial, embora com soldabilidade e tenacidade potencialmente menores em comparação com o HY-130.

Comparação de propriedades mecânicas e físicas

As propriedades mecânicas dos aços de alta resistência, como o HY-130 e o HY-140, são fundamentais para determinar sua adequação a várias aplicações, incluindo resistência ao escoamento, resistência à tração, dureza e resistência à fratura.

Resistência ao rendimento

- HY-130: Mínimo de 130.000 psi (900 MPa)

- HY-140: Mínimo de 140.000 psi (965 MPa)

A maior resistência ao escoamento do HY-140 o torna adequado para aplicações que exigem capacidade máxima de suporte de carga.

Resistência à tração

- HY-130: Normalmente superior à resistência ao escoamento, com bom alongamento e tenacidade

- HY-140: Maior resistência à tração, alinhada com sua maior resistência ao escoamento

Ambos os aços oferecem excelentes propriedades de tração, mas a maior resistência à tração do HY-140 é acompanhada por uma possível diminuição da resistência e da soldabilidade.

Dureza e resistência

- HY-130: Dureza em torno de 30 HRC; alta tenacidade de entalhe, especialmente em juntas soldadas

- HY-140: Maior dureza; resistência ligeiramente menor devido ao aumento do teor de carbono

O menor teor de carbono no HY-130 contribui para melhorar a resistência e a soldabilidade, tornando-o preferível para aplicações em que essas propriedades são essenciais.

Comparação de aplicativos e usos

As aplicações dos aços HY-130 e HY-140 são ditadas por suas propriedades mecânicas e pelo desempenho em condições específicas.

Aço HY-130

- Estruturas navais: Cascos de pressão, componentes de submarinos

- Maquinário pesado: Eixos, engrenagens, estruturas

- Aeroespacial: Peças de suporte de carga

- Vasos de pressão: Ambientes de alto estresse

As propriedades equilibradas de resistência, tenacidade e soldabilidade do HY-130 o tornam versátil para várias aplicações de alta tensão.

Aço HY-140

O aço HY-140 foi projetado para aplicações que exigem maior resistência, embora possa ter tenacidade e soldabilidade ligeiramente inferiores.

Vantagens e desvantagens

Aço HY-130

Vantagens:

- Oferece excelente soldabilidade e alta resistência ao entalhe

- Adequado para seções espessas de até 4 polegadas

- Propriedades mecânicas equilibradas

Desvantagens:

- Menor resistência ao escoamento em comparação com o HY-140

Aço HY-140

Vantagens:

- Maior rendimento e resistência à tração

- Adequado para aplicações que exigem capacidade máxima de suporte de carga

Desvantagens:

- Resistência e soldabilidade potencialmente menores

- Requer um controle mais rígido durante o processamento

| Recurso | HY-130 | HY-140 |

|---|---|---|

| Resistência ao escoamento (min) | 130.000 psi (900 MPa) | 140.000 psi (965 MPa) |

| Conteúdo de carbono | 0.09% – 0.12% | Um pouco mais alto |

| Conteúdo de níquel | 4.75% – 5.25% | Similar |

| Conteúdo de vanádio | ~0.07% | Similar |

| Robustez | Alta tenacidade de entalhe, melhor soldabilidade | Alta resistência, tenacidade um pouco menor |

| Soldabilidade | Bom, otimizado por meio da composição | Bom, mas mais sensível à soldagem |

| Aplicativos | Estruturas navais, maquinário pesado | Militar, estruturas navais avançadas |

O aço HY-130 oferece um desempenho completo, com excelente tenacidade e soldabilidade, adequado para várias aplicações exigentes, enquanto o aço HY-140, com sua maior resistência, requer um controle de processamento mais rigoroso e é ideal para aplicações que necessitam de resistência máxima ao escoamento.

Estudos de caso de implementações bem-sucedidas do aço HY-130

Visão geral da composição e das propriedades do aço HY-130

O aço HY-130 é um material de alta resistência e baixa liga, projetado para suportar condições extremas. Sua composição normalmente inclui ferro (Fe) como base, com elementos de liga, como níquel (Ni), cromo (Cr), molibdênio (Mo) e vanádio (V), que contribuem para a alta resistência do aço (~130 ksi ou 896 MPa), resistência e soldabilidade. A microestrutura martensítica obtida por meio de processos de têmpera e revenimento garante excelentes propriedades mecânicas adequadas para ambientes de alta pressão e alta tensão.

Soldagem e comportamento metalúrgico em aplicações do aço HY-130

A soldagem do aço HY-130 exige um controle preciso dos parâmetros de soldagem para manter suas propriedades. Estudos de caso bem-sucedidos destacam o uso da soldagem a arco de metal a gás (GMAW) no modo de transferência de spray com fios de enchimento de baixo hidrogênio (

Perguntas frequentes

Veja abaixo as respostas para algumas perguntas frequentes:

Qual é a composição e as propriedades do aço HY-130?

O aço HY-130 é um aço de alta resistência e baixa liga conhecido por seu excelente equilíbrio de resistência, tenacidade e soldabilidade. A composição química típica inclui aproximadamente 0,09-0,12% de carbono, 5% de níquel, 0,8-1,1% de cromo, 0,15-0,25% de molibdênio, 0,07% de vanádio, 0,75-1,0% de manganês, 0,15-0,35% de silício, com limites máximos de 0,035% de fósforo e 0,040% de enxofre. Esses elementos contribuem para suas propriedades mecânicas, que incluem uma resistência à tração de cerca de 830 MPa (120.000 psi), resistência ao escoamento em torno de 620 MPa (90.000 psi), alongamento entre 8-15% e uma dureza Brinell de aproximadamente 269 HB. O HY-130 também apresenta um módulo de tração de 205 GPa, um módulo de cisalhamento de 80 GPa e uma densidade de 7,75 g/cm³. Esse aço é particularmente valorizado por sua resistência à fratura e à corrosão sob tensão, o que o torna adequado para aplicações exigentes, como cascos de submarinos e componentes aeroespaciais.

Quais são as aplicações e os usos típicos do aço HY-130?

O aço HY-130 é um aço de liga de alta resistência e baixo teor de carbono conhecido por sua impressionante resistência ao escoamento e tenacidade, o que o torna ideal para aplicações exigentes. Um de seus principais usos é em cascos de submarinos, especialmente para a Marinha dos EUA, onde oferece uma redução de peso significativa em comparação com outros aços, como o HY-100. Isso o torna adequado para submersíveis e aplicações de mergulho profundo devido à sua alta relação resistência-peso e excelente tenacidade em uma variedade de temperaturas. Além disso, o aço HY-130 é utilizado em estruturas de alto desempenho que exigem uma combinação de resistência, tenacidade e soldabilidade, como certos componentes aeroespaciais e de maquinário pesado. Sua boa soldabilidade e a necessidade mínima de tratamento térmico pré-aquecimento ou pós-soldagem simplificam ainda mais sua fabricação, aumentando sua aplicabilidade em vários setores industriais.

Como o aço HY-130 se compara a outros aços de alta resistência?

O aço HY-130 se compara favoravelmente a outros aços de alta resistência devido ao seu equilíbrio específico de propriedades mecânicas e soldabilidade. Diferentemente dos aços típicos de baixa liga e alta resistência (HSLA), que oferecem resistência moderada e boa soldabilidade, mas menor tenacidade, o HY-130 apresenta alta resistência ao escoamento (~90 ksi ou 620 MPa) e resistência à tração (~120 ksi ou 830 MPa) com excelente tenacidade à fratura, o que o torna adequado para aplicações exigentes, como cascos de submarinos e vasos de pressão.

Em comparação com os aços maraging, que possuem maior resistência, mas baixa soldabilidade, o HY-130 mantém uma soldabilidade superior, permitindo que as soldas igualem ou excedam a resistência do metal de base. Isso é obtido por meio de uma composição química cuidadosamente controlada, incluindo elementos como o vanádio para aumentar a resistência à têmpera e reduzir o amolecimento nas zonas de solda.

O HY-130 também se diferencia do aço 4340, outra liga de alta resistência, por oferecer melhor soldabilidade e resistência à fratura devido a seus elementos de liga balanceados, como cromo, molibdênio e vanádio. Assim, o HY-130 é preferido em aplicações que exigem uma combinação de alta resistência, tenacidade e soldabilidade confiável, como componentes estruturais navais e militares, o que o torna uma opção especializada entre os aços de alta resistência.

Quais são os desafios na fabricação e na soldagem do aço HY-130?

O aço HY-130, conhecido por sua alta resistência e tenacidade, apresenta vários desafios durante a fabricação e a soldagem. Em primeiro lugar, sua composição inclui elementos sensíveis à contaminação por carbono, enxofre, fósforo, hidrogênio, oxigênio e nitrogênio, o que exige um controle rigoroso das condições de soldagem e dos materiais de enchimento. O desenvolvimento de materiais de enchimento que correspondam às propriedades do metal de base e, ao mesmo tempo, mantenham alta tenacidade e resistência é particularmente desafiador.

Além disso, o aço HY-130 é propenso a microfissuras na zona afetada pelo calor (HAZ), semelhante a outros aços de alta resistência. O processamento adequado do material de base e as precauções de soldagem podem ajudar a reduzir esse problema. Além disso, a trinca retardada tanto na solda quanto no metal de base exige condições de soldagem controladas e um processamento cuidadoso do material de base para evitar essas ocorrências.

Na soldagem do aço HY-130, usa-se a soldagem a arco de metal a gás (GMA) no modo de transferência de spray, mas isso requer um controle preciso do aporte de calor para formar uma estrutura HAZ martensítica, com níveis de aporte de calor recomendados em torno de 50 KJ/in. Para evitar a fragilização por hidrogênio, o teor de hidrogênio no fio de solda deve ser mantido abaixo de 3 ppm.

O aço HY-130 pode ser usado em ambientes extremos?

Sim, o aço HY-130 pode ser usado em ambientes extremos. Esse aço de alta resistência e baixa liga foi projetado especificamente para oferecer propriedades mecânicas excepcionais que o tornam adequado para aplicações exigentes. Sua composição, que normalmente inclui elementos como níquel, cromo, molibdênio e vanádio, contribui para sua robustez e capacidade de resistir a condições adversas.

O aço HY-130 apresenta alta resistência ao escoamento, o que é fundamental para suportar as altas tensões encontradas em ambientes extremos, como submersíveis em águas profundas e sistemas de contenção de alta pressão. Embora sua resistência à corrosão seja boa, ela pode ser aprimorada ainda mais com tratamentos de superfície ou revestimentos adequados, tornando-a viável para aplicações marítimas.

No entanto, é preciso considerar cuidadosamente sua soldabilidade e a possível sensibilidade a rachaduras ambientais. São necessárias técnicas de soldagem especializadas e materiais de enchimento para garantir juntas fortes e confiáveis. Em resumo, o aço HY-130 é adequado para ambientes extremos, desde que suas limitações e desafios de fabricação sejam adequadamente tratados.

Quais são os últimos avanços na tecnologia do aço HY-130?

Os recentes avanços na tecnologia do aço HY-130 se concentraram principalmente no aumento da resistência à fragilização por hidrogênio e na melhoria da resistência dinâmica à fratura. Pesquisas indicam que a composição do aço, especialmente os níveis de manganês e silício, afeta significativamente sua suscetibilidade à rachadura induzida por hidrogênio. Ao otimizar esses elementos de liga, os engenheiros pretendem atenuar a fragilização por hidrogênio, o que é fundamental para aplicações que envolvem a exposição ao hidrogênio.

Além disso, estudos em andamento estão examinando a resistência dinâmica à fratura do aço HY-130 sob várias condições de carga. A compreensão desses parâmetros é essencial para otimizar seu desempenho em ambientes de alta tensão, como aplicações navais e aeroespaciais. Outros avanços também estão sendo feitos nas técnicas de processamento de materiais para melhorar as propriedades mecânicas do aço e, ao mesmo tempo, garantir a relação custo-benefício e a capacidade de fabricação. Esses desenvolvimentos, em conjunto, aumentam a utilidade e a confiabilidade do aço HY-130 em aplicações exigentes.