Imagine que você tenha a tarefa de criar peças metálicas de precisão para um setor de alta tecnologia, mas não tem certeza se deve usar estampagem ou blanking. Essas duas técnicas fundamentais de metalurgia são frequentemente confundidas, mas cada uma delas tem uma finalidade distinta e pode afetar significativamente a qualidade do seu produto e a eficiência da fabricação. A estampagem envolve o corte de uma peça a partir de uma chapa maior, formando a forma inicial, enquanto a estampagem acrescenta detalhes e formas complexas por meio de pressão. Compreender as nuances entre esses processos é fundamental para otimizar a produção e garantir resultados de alto nível. Neste artigo, vamos nos aprofundar na mecânica do corte e da estampagem, explorar suas aplicações e orientá-lo na escolha do melhor método para suas necessidades. Pronto para dominar a arte da usinagem de metais? Vamos nos aprofundar.

Introdução à metalurgia

Definição de Metalworking

A metalurgia envolve a modelagem de metais brutos em formas específicas usando várias técnicas. Essa transformação pode envolver corte, conformação e união de metais para criar objetos, peças, montagens e estruturas. A metalurgia é um componente fundamental da manufatura e da engenharia, fornecendo a base para a produção de tudo, desde pequenas peças de precisão até grandes máquinas industriais.

Visão geral das técnicas de fabricação de metais

A metalurgia abrange uma ampla gama de técnicas, cada uma delas adequada a diferentes aplicações e materiais. Alguns dos principais métodos incluem:

Processos de formação

- Forjamento: Essa técnica antiga envolve aquecer o metal até que ele se torne maleável e, em seguida, martelá-lo na forma desejada. O forjamento é comumente usado para criar itens fortes e duráveis, especialmente de ferro e aço.

- Formação de rolos: Nesse processo, a chapa metálica é dobrada continuamente por uma série de rolos em temperatura ambiente. A conformação por rolo é precisa e versátil, ideal para a fabricação de formas complexas.

- Rolagem: O material metálico é passado por rolos para reduzir a espessura ou obter uma espessura uniforme. Esse processo pode ser realizado a quente ou a frio, dependendo dos requisitos do produto final.

Fundição

A fundição envolve o derramamento de metal fundido em moldes para criar cópias idênticas de itens. Os métodos comuns de fundição incluem a fundição por cera perdida e a fundição em areia. Essas técnicas são econômicas e eficientes, permitindo a produção rápida de formas complexas.

Processos de corte

As técnicas de corte variam de ferramentas manuais básicas a máquinas avançadas, como fresadoras e tornos, que são cruciais para a usinagem de metais de alta precisão.

Processos de união

A soldagem é um método de união predominante que utiliza calor e pressão para fundir peças de metal. Essa técnica é fundamental para a construção de ligações fortes e é frequentemente combinada com outros processos de modelagem de metal.

Importância na fabricação

A metalurgia é indispensável na fabricação devido à sua versatilidade e capacidade de produzir produtos duráveis e de alta qualidade. Ela desempenha um papel crucial em vários setores, incluindo o automotivo, aeroespacial, de construção e eletrônico. A capacidade de manipular metais permite que os fabricantes criem componentes com propriedades específicas, como força, flexibilidade e resistência à corrosão, adaptados às suas aplicações.

Segurança e ferramentas

A segurança é fundamental na metalurgia, pois os processos geralmente envolvem altas temperaturas, ferramentas afiadas e maquinário pesado. O treinamento adequado e a adesão aos protocolos de segurança são essenciais para evitar acidentes e lesões. A metalurgia envolve ferramentas que vão desde ferramentas manuais simples, como martelos e cinzéis, até máquinas avançadas, como moinhos e tornos CNC. Essas ferramentas permitem medições precisas e projetos complexos, garantindo que os produtos finais sejam de alta qualidade e consistentes.

Desenvolvimentos e tendências modernos

Os avanços na tecnologia afetaram significativamente a metalurgia, aumentando a precisão, a eficiência e a sustentabilidade. As máquinas de controle numérico computadorizado (CNC) revolucionaram o setor ao permitir a produção automatizada e altamente precisa. Além disso, há uma ênfase cada vez maior na redução do desperdício e na melhoria da eficiência energética, alinhando-se às metas globais de sustentabilidade. Essas tendências estão impulsionando a inovação em técnicas e maquinário de metalurgia, promovendo a melhoria contínua dos processos de fabricação.

Blanqueamento de metal

Explicação do processo de blanking

Seleção e preparação de materiais

O processo de corte começa com a escolha do material metálico correto para o projeto. Depois de selecionar e preparar a chapa metálica, limpando-a para remover os contaminantes, ela é posicionada sobre uma matriz em uma prensa.

Operação de bloqueio

A ativação da prensa faz com que o punção atravesse o metal, cortando-o no formato desejado. A peça bruta cai na cavidade da matriz, pronta para processamento posterior.

Acabamento secundário

As etapas de acabamento, como esmerilhamento, rebarbação ou polimento, garantem que as peças atendam às especificações e estejam prontas para uso ou para fabricação posterior.

Aplicações na indústria

Vários setores utilizam amplamente o corte de chapas devido à sua precisão e eficiência. Algumas aplicações comuns incluem:

- Setor automotivo: Fabricação de componentes metálicos, como suportes, clipes e gaxetas.

- Indústria de eletrodomésticos: Produção de peças para eletrodomésticos, como máquinas de lavar e geladeiras.

- Indústria de eletrônicos: Criação de gabinetes e componentes de metal para dispositivos eletrônicos.

- Setor de construção: Fabricação de placas de metal, flanges e acessórios usados em estruturas de edifícios.

Benefícios e desafios

Benefícios

- Precisão: O corte em branco permite um corte preciso e consistente, o que o torna ideal para a produção em massa de peças uniformes.

- Eficiência: Os recursos de produção em alta velocidade permitem que os fabricantes produzam grandes quantidades de peças rapidamente.

- Utilização de materiais: O processo se concentra no uso do material que é perfurado, reduzindo o desperdício e otimizando o uso de recursos.

Desafios

- Custos de ferramentas: O investimento inicial em sistemas de prensa e matriz pode ser alto, o que pode ser uma barreira para fabricantes menores.

- Limitações materiais: Certos metais podem ser mais difíceis de serem apagados devido à sua dureza ou fragilidade, exigindo equipamentos ou técnicas especializadas.

- Acabamento secundário: A necessidade de etapas adicionais de acabamento para remover rebarbas e bordas ásperas pode aumentar o tempo e o custo do processo de fabricação.

Estampagem de metal

Estamparia

A estampagem é um processo de fabricação de alto volume que transforma chapas de metal planas em vários formatos usando matrizes e prensas de estampagem. Ele é amplamente utilizado devido à sua eficiência na produção de peças precisas e complexas. O processo pode criar uma variedade de componentes, desde simples arruelas até intrincados painéis de carroceria de automóveis.

Projeto de ferramentas

O processo de estampagem começa com a criação de matrizes, ferramentas especializadas que cortam e moldam o metal. Essas matrizes são projetadas com base nas especificações da peça a ser produzida, garantindo que o produto final atenda às dimensões e tolerâncias exigidas.

Preparação de materiais

Antes da estampagem, as chapas ou bobinas de metal são preparadas. Isso envolve a limpeza do metal para remover contaminantes que possam afetar a qualidade. O material é então alimentado na prensa de estampagem, pronto para o processo de formação.

Operação de estamparia

Durante a operação de estampagem, a folha de metal é posicionada entre os componentes macho e fêmea da matriz. A prensa de estampagem, seja hidráulica ou mecânica, aplica uma força controlada para moldar o metal de acordo com o projeto da matriz, cada tipo oferecendo vantagens exclusivas em termos de velocidade, força e precisão.

Processos secundários

Após a estampagem inicial, podem ser necessários processos secundários, como corte, rebarbação e tratamento de superfície. Esses processos garantem que as peças estampadas atendam aos padrões de qualidade e estejam prontas para montagem ou fabricação posterior.

Aplicações na indústria

A estampagem é usada em vários setores devido à sua versatilidade e eficiência. As principais aplicações incluem:

- Setor automotivo: Produção de painéis de carroceria, suportes e componentes estruturais.

- Indústria de eletrônicos: Fabricação de gabinetes, conectores e dissipadores de calor.

- Indústria de eletrodomésticos: Criação de componentes para eletrodomésticos, como máquinas de lavar e geladeiras.

- Setor aeroespacial: Fabricação de peças leves e de alta resistência para aeronaves.

Benefícios e desafios

Benefícios

- Alta eficiência de produção: A estampagem é ideal para a produção em massa, pois pode produzir grandes quantidades de peças de forma rápida e consistente.

- Precisão e exatidão: O uso de matrizes garante que as peças sejam produzidas com tolerâncias estreitas, o que é crucial para aplicações de alta precisão.

- Custo-efetividade: Depois que as matrizes são criadas, o custo por peça é relativamente baixo, o que torna a estampagem uma solução econômica para a fabricação em larga escala.

Desafios

- Custos iniciais de ferramental: O projeto e a criação de matrizes podem ser caros, o que pode ser um obstáculo para fabricantes menores ou para pequenas séries de produção.

- Limitações materiais: Alguns metais, especialmente aqueles que são muito duros ou quebradiços, podem ser mais difíceis de estampar, exigindo equipamentos ou técnicas especializadas.

- Geometrias complexas: A estampagem de formas complexas pode ser difícil e pode exigir processos de formação em vários estágios ou tecnologias avançadas de prensa para alcançar os resultados desejados.

Técnicas e tendências avançadas

O campo da estampagem de metais continua a evoluir com os avanços da tecnologia. As modernas instalações de estampagem usam sistemas computadorizados para monitoramento da qualidade em tempo real e otimização de processos. Técnicas como a estampagem progressiva, em que várias operações são realizadas em um único ciclo de prensa, e o corte fino, que produz peças com bordas lisas e dimensões precisas, estão se tornando cada vez mais populares.

Além disso, o uso de materiais avançados, como ligas de alta resistência e metais leves como o alumínio, está crescendo. Esses materiais requerem matrizes e prensas especializadas para lidar com suas propriedades exclusivas, mas oferecem benefícios significativos em termos de relação força/peso e resistência à corrosão.

Fabricação de chapas metálicas

Visão geral da fabricação de chapas metálicas

A fabricação de chapas metálicas transforma chapas planas de metal em uma variedade de formas e tamanhos usando técnicas como corte, dobra e montagem. Esse processo é crucial na fabricação de uma ampla gama de produtos, desde pequenas peças de precisão até grandes componentes estruturais.

Processos envolvidos na fabricação de chapas metálicas

Corte

O corte é o estágio inicial da fabricação de chapas metálicas, em que grandes chapas são divididas em peças menores e gerenciáveis usando métodos como cisalhamento, corte a laser, corte a plasma e corte a jato de água.

Flexão

A dobra transforma chapas de metal planas em ângulos e formas desejados. As técnicas comuns incluem dobra por prensa, dobra por rolo e dobra rotativa.

Montagem

A montagem envolve a união de peças de metal cortadas e dobradas para criar o produto final. As técnicas incluem soldagem para juntas fortes e permanentes, rebitagem quando a soldagem é impraticável e colagem adesiva para aplicações leves ou sensíveis.

Importância na indústria e na fabricação

A fabricação de chapas metálicas é vital em vários setores devido à sua versatilidade e eficiência na produção de componentes de alta qualidade, desempenhando um papel crucial em setores como o automotivo, aeroespacial, de construção e eletrônico.

Setor automotivo

No setor automotivo, a fabricação de chapas metálicas é usada para fabricar painéis de carroceria, componentes de chassi e outras peças estruturais. A precisão e a durabilidade das chapas metálicas fabricadas garantem a segurança e o desempenho dos veículos.

Setor aeroespacial

O setor aeroespacial depende da fabricação de chapas metálicas para produzir componentes leves e resistentes, como fuselagens de aeronaves e peças de motores. A capacidade de fabricar formas complexas com tolerâncias rígidas é essencial para manter a segurança e a eficiência dos voos.

Setor de construção

Na construção, a fabricação de chapas metálicas é usada para criar estruturas de construção, telhados e revestimentos. A resistência e a adaptabilidade da chapa metálica a tornam ideal para a construção de estruturas duráveis e esteticamente agradáveis.

Indústria de eletrônicos

O setor de eletrônicos usa a fabricação de chapas metálicas para criar gabinetes, suportes e dissipadores de calor. A precisão e a personalização oferecidas pelos processos de fabricação são cruciais para abrigar componentes eletrônicos delicados.

Técnicas e tendências avançadas

O campo da fabricação de chapas metálicas continua a evoluir com os avanços da tecnologia e dos materiais. Algumas técnicas e tendências modernas incluem:

- Usinagem com controle numérico computadorizado (CNC): As máquinas CNC automatizam os processos de corte e modelagem, aumentando a precisão e a repetibilidade.

- Manufatura aditiva: Integração da impressão 3D com métodos tradicionais de fabricação para criar estruturas complexas e leves.

- Materiais avançados: Uso de ligas de alta resistência e materiais compostos para melhorar o desempenho do produto e reduzir o peso.

- Práticas de sustentabilidade: Implementação de processos e materiais ecologicamente corretos para minimizar o desperdício e o consumo de energia.

A fabricação de chapas metálicas é parte integrante da manufatura moderna, proporcionando a capacidade de produzir componentes precisos, duráveis e versáteis para uma ampla gama de aplicações.

Comparação: Blanking vs Stamping

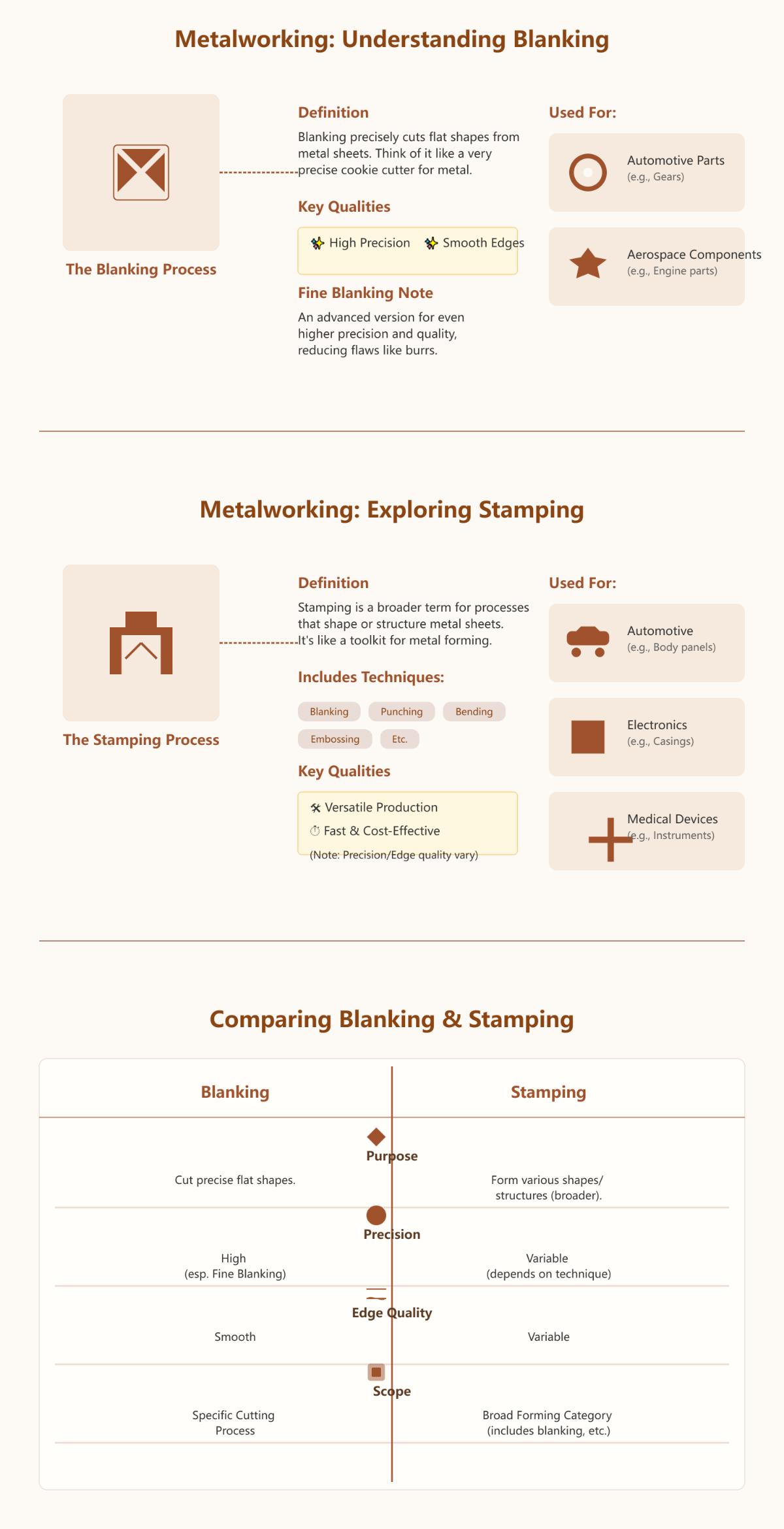

O blanking e a estampagem são dois processos distintos de usinagem de metais, cada um servindo a propósitos e aplicações diferentes.

Precisão e qualidade da borda

A estampagem oferece precisão excepcional e bordas suaves, especialmente a estampagem fina, que alcança tolerâncias apertadas de ±0,0005 polegadas, o que a torna ideal para componentes em que a qualidade da borda é crucial. A estampagem pode alcançar uma boa qualidade de borda, mas geralmente não tem a mesma precisão do corte fino. Ela é mais adequada para aplicações em que a qualidade da borda é menos crítica, oferecendo versatilidade em formatos e tamanhos de peças.

Velocidade e volume de produção

O blanking é adequado para produções de baixo e alto volume, embora o blanking fino possa ser mais lento. Isso torna o blanking ideal quando a qualidade é mais importante do que a velocidade. A estampagem se destaca na produção de alto volume devido às suas velocidades mais altas, o que a torna eficaz para a fabricação em larga escala, em que a relação custo-benefício e o retorno rápido são essenciais.

Aplicação e uso no setor

O blanking é comumente usado em setores que necessitam de peças de alta precisão, como o automotivo, aeroespacial e de instrumentos médicos, onde a qualidade da borda é essencial. A precisão e a qualidade das bordas da estampagem a tornam ideal para a produção de componentes de alta qualidade. A estampagem é amplamente utilizada em vários setores, incluindo eletrônicos, eletrodomésticos e construção, e é particularmente adequada para peças mais simples, em que a velocidade e a eficiência de custos são fundamentais.

Considerações sobre eficiência

O blanking pode ser mais lento em comparação com a estampagem, especialmente para blanking fino. Entretanto, sua capacidade de produzir peças de alta qualidade pode reduzir a necessidade de retrabalho e acabamento adicional. A estampagem oferece uma eficiência superior para produções de alto volume, com velocidades mais rápidas e custos mais baixos por peça após o investimento inicial em ferramentas, o que a torna altamente eficiente para a fabricação em larga escala.

Escolhendo o processo certo para suas necessidades

Ao decidir entre corte e estampagem, considere os requisitos específicos de seu projeto de fabricação. Se a precisão e a qualidade da borda forem fundamentais, o corte pode ser a melhor opção. Para produção de alto volume, em que a velocidade e o custo são essenciais, a estampagem oferece vantagens significativas. A avaliação das necessidades de sua aplicação, incluindo a qualidade, o volume e as restrições orçamentárias, ajudará a determinar o processo mais adequado.

Melhoria da eficiência e da qualidade da produção

Técnicas para aumentar a eficiência na usinagem de metais

Melhorar a eficiência da produção na metalurgia é essencial para manter a competitividade e atender às demandas do setor. A implementação de técnicas avançadas e a otimização de processos podem melhorar significativamente a produtividade e a qualidade.

Manufatura enxuta

A adoção dos princípios da manufatura enxuta ajuda a otimizar a produção, minimizando o desperdício e melhorando o fluxo de trabalho. Técnicas como a produção Just-In-Time (JIT) garantem que os materiais e componentes estejam disponíveis exatamente quando necessários, reduzindo os custos de estoque e aumentando a eficiência.

Automação e robótica

A integração da automação e da robótica aos processos de metalurgia pode aumentar significativamente a eficiência da produção. Os sistemas automatizados, como máquinas CNC e braços robóticos, oferecem operações consistentes e de alta velocidade com o mínimo de intervenção humana. Isso não apenas acelera a produção, mas também reduz o risco de erros, levando a resultados de maior qualidade. A estampagem progressiva, que realiza várias operações em uma tira de metal em um único ciclo de prensa, reduz a necessidade de várias configurações e transferências entre máquinas, aumentando ainda mais a eficiência.

Medidas de controle de qualidade

Garantir a produção de alta qualidade é fundamental na metalurgia. A implementação de medidas robustas de controle de qualidade ajuda a manter a consistência e a atender aos padrões do setor.

Monitoramento em tempo real

O uso de sistemas de monitoramento em tempo real permite que os fabricantes detectem e corrijam defeitos durante o processo de produção. Sensores e ferramentas de inspeção automatizada podem identificar problemas como imprecisões dimensionais ou defeitos de superfície, garantindo que somente as peças que atendam às especificações exigidas passem para o próximo estágio.

Controle Estatístico de Processos (SPC)

O Controle Estatístico de Processos (SPC) utiliza métodos estatísticos para monitorar e controlar os processos de produção. Ao analisar dados de vários estágios da produção, os fabricantes podem identificar tendências e variações que podem sinalizar problemas de qualidade, permitindo intervenções oportunas para manter a qualidade do produto.

Técnicas de pós-processamento

As técnicas de pós-processamento, como rebarbação, esmerilhamento e polimento, são vitais para alcançar o acabamento e as tolerâncias desejadas. O investimento em equipamentos e métodos avançados pode melhorar a qualidade do produto final, garantindo que ele atenda aos padrões do setor.

Integração de tecnologia avançada

A integração de tecnologias avançadas nos processos de usinagem pode levar a melhorias significativas na eficiência e na qualidade.

Controle numérico computadorizado (CNC)

A tecnologia CNC permite o controle preciso das operações de usinagem, possibilitando a produção de peças complexas com alta precisão. As máquinas CNC podem executar várias tarefas, como corte, perfuração e fresamento, reduzindo a necessidade de intervenção manual e aumentando a eficiência geral.

Manufatura aditiva

A manufatura aditiva, ou impressão 3D, oferece novas possibilidades para a produção de peças metálicas complexas com o mínimo de desperdício de material. Essa tecnologia é particularmente útil para prototipagem e produção de baixo volume, onde os métodos tradicionais podem ser menos eficientes ou econômicos.

Indústria 4.0

A adoção dos princípios da Indústria 4.0, que incluem IoT, big data e inteligência artificial, pode revolucionar os processos de metalurgia. As fábricas inteligentes com dispositivos e sistemas interconectados permitem a coleta e a análise de dados em tempo real, otimizando os fluxos de trabalho de produção e melhorando a tomada de decisões.

Estudos de caso e exemplos do mundo real

O exame de estudos de caso e exemplos reais de implementações bem-sucedidas pode fornecer informações valiosas sobre como as empresas melhoraram a eficiência e a qualidade da produção.

Setor automotivo

No setor automotivo, os fabricantes adotaram técnicas avançadas de estampagem e automação para produzir componentes de alta qualidade em escala. Por exemplo, o uso da estampagem progressiva permitiu a produção rápida de peças complexas, reduzindo os prazos de entrega e os custos.

Setor aeroespacial

As empresas aeroespaciais integraram a usinagem CNC e a manufatura aditiva para produzir componentes leves e de alta resistência. Essas tecnologias permitiram a produção de geometrias complexas que são difíceis de obter com os métodos tradicionais, resultando em melhor desempenho e eficiência de combustível.

Processos de fabricação

Visão geral dos processos de fabricação

Os processos de fabricação consistem em várias operações que transformam matérias-primas em produtos acabados, desempenhando um papel fundamental em vários setores, como o automotivo e o aeroespacial.

Manuseio de bobinas

Preparação de materiais

O manuseio de bobinas é uma etapa essencial na fabricação, especialmente nos setores de metalurgia. Ele começa com a preparação das bobinas de matéria-prima, o que envolve desenrolar, endireitar e alimentar a folha de metal nos processos subsequentes. O manuseio adequado mantém o material livre de defeitos, garantindo que ele esteja pronto para o corte e a conformação precisos.

Desenrolamento e alisamento

O processo de desenrolamento envolve o desenrolamento de bobinas de metal para prepará-las para o processamento posterior. O endireitamento geralmente é necessário para remover quaisquer dobras ou irregularidades na folha de metal, garantindo uma alimentação suave e uniforme na linha de produção. As máquinas de endireitamento avançadas usam rolos para fazer isso, mantendo a integridade do material.

Processamento de chapas metálicas

Técnicas de corte

O corte é essencial no processamento de chapas metálicas, em que chapas grandes são divididas em peças menores e mais gerenciáveis. Várias técnicas de corte são empregadas com base no tipo de material e na precisão desejada:

- Tosquia: Esse método usa uma lâmina para cortar linhas retas na chapa de metal, o que é adequado para produção em alta velocidade.

- Corte a laser: Utiliza um laser de alta potência para cortar formas intrincadas com precisão, ideal para projetos complexos e tolerâncias apertadas.

- Corte a plasma: Emprega um jato de gás ionizado para cortar metais grossos rapidamente, comumente usado em aplicações pesadas.

- Corte a jato de água: Usa um fluxo de água de alta pressão misturado com partículas abrasivas para cortar metais sem gerar calor, preservando as propriedades do material.

Processos de formação

Os processos de conformação moldam as chapas metálicas em geometrias desejadas por meio de flexão, alongamento e compressão. As principais técnicas de conformação incluem:

- Dobra por prensa de freio: Envolve o uso de uma máquina de prensa dobradeira para dobrar chapas de metal em ângulos específicos, essenciais para a criação de componentes como suportes e gabinetes.

- Formação de rolos: Dobra continuamente a chapa metálica por meio de uma série de rolos para produzir seções longas com seções transversais consistentes, como canais e tubos.

- Desenho profundo: Estica a folha de metal em uma cavidade de matriz para formar formas complexas e ocas, como contêineres e peças automotivas.

Métodos de união

Os métodos de união no processamento de chapas metálicas são essenciais para a montagem de peças em estruturas completas. As técnicas comuns incluem:

- Soldagem: Usa calor e pressão para fundir peças de metal, garantindo juntas fortes e permanentes. Vários métodos de soldagem, como MIG, TIG e soldagem por pontos, são selecionados com base no material e na aplicação.

- Rebitagem: Envolve a inserção de fixadores de metal (rebites) por meio de furos pré-perfurados nas chapas, comumente usados em aplicações em que a soldagem é impraticável.

- Colagem de adesivos: Utiliza adesivos industriais para unir peças metálicas, oferecendo uma alternativa leve e flexível aos fixadores mecânicos.

Técnicas avançadas de fabricação

Usinagem com controle numérico computadorizado (CNC)

A usinagem CNC integra controles computadorizados para realizar operações precisas de corte, perfuração e fresagem. Essa tecnologia garante alta precisão e repetibilidade, que são cruciais para a produção de peças complexas com tolerâncias rígidas. As máquinas CNC podem ser programadas para executar várias operações em uma única configuração, reduzindo o tempo de produção e aumentando a eficiência.

Manufatura aditiva

A manufatura aditiva, ou impressão 3D, constrói peças de metal camada por camada a partir de modelos digitais. Essa técnica é particularmente vantajosa para a produção de geometrias complexas e componentes personalizados com o mínimo de desperdício de material. Ela é amplamente utilizada para prototipagem e produção de baixo volume, onde os métodos tradicionais podem ser menos eficientes.

Automação e robótica

A automação e a robótica desempenham um papel importante nos processos de fabricação modernos. Os sistemas automatizados e os braços robóticos lidam com tarefas repetitivas com alta precisão e velocidade, reduzindo o erro humano e aumentando o rendimento da produção. Essas tecnologias permitem que os fabricantes alcancem uma qualidade consistente e mantenham vantagens competitivas no mercado.

Controle de qualidade na fabricação

Inspeção e teste

As medidas de controle de qualidade são implementadas em todo o processo de fabricação para garantir que os produtos atendam aos padrões especificados. A inspeção e os testes envolvem a verificação de dimensões, acabamentos de superfície e propriedades do material usando ferramentas avançadas, como máquinas de medição por coordenadas (CMM) e métodos de testes não destrutivos (NDT).

Monitoramento em tempo real

Os sistemas de monitoramento em tempo real rastreiam os parâmetros de produção e identificam desvios dos padrões estabelecidos. Os sensores e a análise de dados fornecem percepções sobre o desempenho do processo, permitindo ações corretivas imediatas para evitar defeitos e manter a qualidade do produto.

Perguntas frequentes

Veja abaixo as respostas para algumas perguntas frequentes:

Qual é a diferença entre corte e estampagem na usinagem de metais?

O corte e a estampagem são processos cruciais na usinagem de metais, mas servem a propósitos diferentes e têm características distintas.

O blanking envolve o corte de formas planas e precisas de chapas metálicas. Esse processo é conhecido por sua alta precisão e bordas suaves, o que o torna ideal para a produção de componentes de alta qualidade, como engrenagens e peças de motor nos setores automotivo e aeroespacial. O corte fino, um subconjunto do corte, aumenta ainda mais a precisão ao minimizar a deformação do material e as rebarbas.

A estampagem, por outro lado, é um termo mais amplo que engloba várias técnicas de formação de metal, incluindo corte, puncionamento, dobra e gravação. A estampagem transforma chapas de metal em diferentes formas e estruturas, oferecendo versatilidade na produção. Embora possa alcançar alta precisão, a qualidade da borda pode variar dependendo da técnica específica utilizada. A estampagem é amplamente utilizada em setores como o automotivo, o eletrônico e o de dispositivos médicos, devido à sua capacidade de produzir uma grande variedade de peças de forma rápida e econômica.

Como o blanking e a estampagem influenciam a qualidade e a eficiência do produto?

O corte e a estampagem são processos de metalurgia cruciais que influenciam significativamente a qualidade e a eficiência do produto. A estampagem envolve o corte de formas precisas de chapas metálicas usando matrizes e punções. Esse processo garante bordas suaves e alta precisão dimensional, o que é essencial para a confiabilidade dos componentes em setores como o automotivo e o eletrônico. A operação de cisalhamento no blanking minimiza rebarbas e defeitos, afetando diretamente a qualidade do produto final.

A estampagem, por outro lado, inclui uma série de operações como dobra, cunhagem e puncionamento para moldar os espaços em branco em produtos finais. A capacidade da estampagem de manter tolerâncias rígidas durante a deformação de alta força é fundamental para a consistência das peças, especialmente aquelas com geometrias complexas. As técnicas avançadas de estampagem, como a estampagem fina, aumentam ainda mais a precisão, produzindo componentes com formato quase líquido e qualidade de borda superior.

Em termos de eficiência, o corte é conhecido por sua capacidade de produção em alta velocidade, especialmente com o corte contínuo de tiras, que permite a produção rápida de peças uniformes com o mínimo de tempo de inatividade. Ele também otimiza o uso do material ao maximizar a utilização da chapa, reduzindo assim o desperdício. A estampagem, usando matrizes progressivas e de transferência, permite operações sequenciais em um único ciclo de prensa, reduzindo o tempo de manuseio e os custos de mão de obra, o que equilibra precisão e produtividade.

A integração de tecnologias modernas nesses processos, como monitoramento em tempo real e verificações de qualidade automatizadas, aumenta ainda mais a eficiência e a qualidade. Essa sinergia garante que os componentes metálicos produzidos por meio de estampagem e blanking atendam aos altos padrões de integridade funcional e viabilidade econômica.

Quais são os desafios comuns nos processos de corte e estampagem?

Os processos de corte e estampagem na metalurgia enfrentam vários desafios comuns que podem afetar a qualidade do produto e a eficiência da produção. Um dos principais desafios é a seleção e a variabilidade do material. Diferentes metais possuem propriedades exclusivas, como resistência, ductilidade e formabilidade, que podem afetar o processo de estampagem. As variações na espessura e na composição do material podem levar a inconsistências nas peças estampadas, influenciando a qualidade e a precisão dimensional.

Outro desafio está nos problemas de ferramentas e matrizes. O desgaste da ferramenta pode causar tamanhos inconsistentes, arranhões e rebarbas nas peças estampadas, o que exige a manutenção e o projeto adequados da ferramenta. Da mesma forma, o projeto e a manutenção da matriz são cruciais para garantir uma estampagem precisa e consistente; o projeto inadequado da matriz pode resultar em deformações e defeitos.

O retorno elástico do material e a recuperação elástica também são problemas comuns, nos quais o material retorna parcialmente à sua forma original após a conformação devido a tensões internas. O ajuste dos parâmetros do processo, como a folga da matriz e a seleção do material, pode ajudar a reduzir esse problema.

As geometrias complexas das peças podem levar a defeitos como rugas, fendas e retorno elástico. As rugas ocorrem devido a tensões de compressão, enquanto as rachaduras podem resultar de alongamento excessivo e afinamento do material. O projeto adequado dos processos, como os draw beads, pode ajudar a evitar esses problemas.

Por fim, a tolerância e o controle de qualidade representam desafios, especialmente na produção de alto volume. É fundamental garantir que o material recebido seja plano para evitar rebarbas de corte e geometrias não conformes. Verificações rigorosas de qualidade, ferramentas otimizadas e parâmetros de processo são essenciais para obter resultados consistentes.

Como os fabricantes podem otimizar os processos de usinagem para aumentar a eficiência?

Os fabricantes podem otimizar os processos de usinagem para obter maior eficiência por meio de várias estratégias importantes. Em primeiro lugar, a otimização do projeto é fundamental, pois as peças são projetadas tendo em mente a capacidade de fabricação para reduzir o tempo de produção e o desperdício. Isso inclui a seleção de materiais que equilibrem resistência, peso e custo de forma eficaz. A automação de processos, principalmente de tarefas repetitivas, aumenta a produtividade e a consistência, utilizando máquinas CNC e outros sistemas automatizados.

A implementação dos princípios da manufatura enxuta ajuda a eliminar atividades sem valor agregado, reduzindo os tempos de espera e melhorando a eficiência geral. As atualizações tecnológicas, como ferramentas e maquinário avançados, e as tecnologias digitais, como sensores de IoT e análise de dados, permitem o monitoramento e a otimização em tempo real dos processos de produção.

Medidas robustas de controle de qualidade são essenciais para identificar e resolver os problemas com antecedência, minimizando o retrabalho e o refugo. A melhoria contínua por meio de feedback regular e análise de dados garante ganhos de eficiência sustentados. Por fim, o gerenciamento eficiente da cadeia de suprimentos e do estoque reduz os atrasos e os custos associados à obtenção e ao armazenamento de materiais. A integração dessas estratégias pode aumentar significativamente a eficiência e a competitividade dos processos de usinagem de metais, incluindo corte e estampagem.

Quais são as últimas tendências em técnicas de fabricação de chapas metálicas?

A fabricação de chapas metálicas está evoluindo com várias tendências importantes que aumentam a precisão, a eficiência e a relação custo-benefício. Os avanços na tecnologia CNC (Controle Numérico Computadorizado) estão melhorando significativamente a precisão e a versatilidade da laminação de chapas e folhas, permitindo projetos mais complexos com maior precisão. As tecnologias de automação e de trabalhadores conectados estão aumentando a produtividade ao permitir operações semiautônomas e fluxos de trabalho simplificados. O onshoring está ganhando força devido às tensões geopolíticas, levando as empresas a investir em capacidades de produção doméstica. As tecnologias emergentes de maquinário, como a formação de cantos e as máquinas combinadas a laser, estão reduzindo os tempos de produção e melhorando a qualidade. Além disso, a implementação dos princípios do Design for Manufacturability (DFM) ajuda a minimizar as revisões de design e garante a consistência da fabricação. Essas tendências estão transformando o setor, tornando a fabricação de chapas metálicas mais eficiente e competitiva.

Como a tecnologia avançada é integrada ao aprimoramento da eficiência e da qualidade da produção?

A tecnologia avançada está melhorando significativamente a eficiência e a qualidade da produção na metalurgia, principalmente em processos como corte e estampagem. A automação, incluindo o uso de robôs colaborativos e máquinas CNC (Controle Numérico Computadorizado), aumentou a precisão e a consistência, reduzindo o tempo de produção e os erros humanos. Essa tecnologia também garante um ambiente de trabalho mais seguro, automatizando tarefas perigosas.

A Internet das Coisas (IoT) desempenha um papel crucial ao fornecer monitoramento em tempo real e manutenção preditiva de equipamentos, o que minimiza o tempo de inatividade e aumenta a vida útil da máquina. A tecnologia de gêmeos digitais permite que os fabricantes simulem cenários de produção, otimizando a utilização de recursos e reduzindo o desperdício de materiais.

Além disso, a manufatura aditiva (impressão 3D) e as inovações do Industry 4.0 estão expandindo as possibilidades de design e permitindo a comunicação e a otimização contínuas entre os estágios de produção. Esses avanços, em conjunto, geram maior eficiência, precisão e qualidade nos processos de metalurgia.