No intrincado mundo dos sistemas de tubulação, os flanges de apoio desempenham um papel crucial para garantir conexões seguras e confiáveis. Mas com uma variedade de tipos, como slip-on, cego, pescoço de solda e junta sobreposta, como determinar qual é o mais adequado para suas necessidades? Este mergulho técnico profundo desvendará as complexidades dos flanges de apoio, explorando as diferenças sutis entre cada tipo e as aplicações específicas que eles atendem. Vamos nos aprofundar nas opções de materiais, desde o ferro dúctil até as ligas de níquel avançadas, para orientá-lo na seleção da opção ideal para ambientes corrosivos. Além disso, descubra as técnicas de soldagem que garantem conexões à prova de vazamentos, essenciais para manter a integridade do sistema sob pressão. Está pronto para aumentar sua compreensão e tomar decisões informadas em seus projetos? Mergulhe de cabeça para descobrir as respostas e aumentar sua experiência.

Tipos de flanges de apoio

Flange de apoio deslizante

Os flanges de apoio deslizantes são ideais para facilitar a instalação e a flexibilidade na fixação de conexões de tubos. Esses flanges deslizam sobre o tubo e são soldados em ambos os lados para um ajuste seguro. Esse projeto simplifica o processo de instalação e permite ajustes antes da soldagem, o que os torna perfeitos para situações em que o comprimento preciso do tubo é menos crítico. Sua facilidade de alinhamento e instalação os torna adequados para aplicações de baixa pressão.

Flange de apoio cego

Os flanges de apoio cegos são essenciais para isolar seções de tubulação durante a manutenção ou o tempo de inatividade. Eles são aparafusados na extremidade aberta de uma tubulação, válvula ou vaso de pressão, bloqueando efetivamente o fluxo. Essa vedação segura evita vazamentos e descargas de materiais perigosos, garantindo a segurança e a conformidade com os padrões do setor. Os flanges de apoio cegos são essenciais para permitir a manutenção ou a expansão da tubulação sem causar o desligamento completo do sistema.

Flange de apoio com pescoço soldado

Os flanges de apoio com pescoço de solda são projetados para conexões fortes e confiáveis em sistemas de alta pressão. O flange com pescoço de solda é soldado diretamente ao tubo, enquanto o flange de apoio fornece suporte adicional. Essa combinação distribui a tensão uniformemente pela junta, melhorando a integridade da conexão. O projeto do cubo cônico do flange com pescoço de solda ajuda a transferir a tensão para o tubo, reduzindo as concentrações de tensão na base do flange. Isso os torna ideais para ambientes de alta pressão e alta temperatura.

Flange de junta sobreposta

Os flanges de junta sobreposta, usados com uma ponta soldada ao tubo, oferecem flexibilidade e facilidade de alinhamento. O flange de apoio pode girar em torno do tubo, facilitando o alinhamento dos furos dos parafusos. Esse recurso é particularmente útil em sistemas que exigem desmontagem e inspeção frequentes. O flange de apoio solto atrás da ponta do tubo permite ajustes rápidos, tornando os flanges de junta sobreposta adequados para aplicações de baixa pressão em que a facilidade de instalação e alinhamento é mais importante do que a resistência da conexão.

Especificações de materiais para flanges de apoio

Os flanges de apoio, também chamados de anel de apoio ou flanges de apoio, são essenciais em sistemas de tubulação para suporte e reforço. A escolha do material para esses flanges é crucial para garantir seu desempenho, durabilidade e compatibilidade com o sistema.

Materiais comuns usados para flanges de apoio

Aço carbono e aço liga

O aço-carbono é amplamente utilizado em flanges de apoio devido às suas excelentes propriedades mecânicas e custo-benefício. O aço-carbono para alta temperatura normalmente está em conformidade com os padrões ASTM A105, incluindo graus como A53, A106 e API 5L. Esses materiais são adequados para aplicações que envolvem temperaturas e pressões elevadas. O aço-carbono de baixa temperatura é fabricado de acordo com as normas ASTM A350, incluindo as classes LF1, LF2 e LF3, projetadas para serviços em baixa temperatura, garantindo tenacidade e resistência a fraturas frágeis. O aço-carbono de alto rendimento, como os graus F42, F52, F60 e F65 da ASTM A694, é usado para requisitos de maior resistência. Os aços-liga, escolhidos por suas propriedades mecânicas aprimoradas, são ideais para aplicações de alta pressão e alta temperatura. As classes típicas incluem os padrões ASTM A182: F5, F9, F11, F22 e F91, que oferecem maior força e resistência à corrosão em comparação com o aço carbono.

Aço inoxidável

Os flanges de apoio de aço inoxidável são preferidos por sua excelente resistência à corrosão, o que os torna adequados para ambientes agressivos e aplicações em que a higiene é importante. Os tipos comuns incluem F304, F304L, F316, F316L, F321, F347 e 904L. Graus duplos, como 304/304L ou 316/316L, geralmente estão disponíveis para atender a várias condições de fabricação e serviço.

Ligas de níquel

As ligas à base de níquel são usadas em ambientes que exigem extrema resistência à corrosão e resistência a altas temperaturas, como processamento químico ou aplicações marítimas. Alguns exemplos são o níquel 200, o Monel 400, a liga 20, o Inconel 600/601/625 e o Hastelloy C276.

Ferro dúctil e aço galvanizado

Para determinadas aplicações, especialmente na agricultura ou onde o custo é um fator significativo, são usados flanges de apoio de ferro dúctil ou aço galvanizado. Esses materiais oferecem um equilíbrio entre força, resistência à corrosão e preço acessível.

| Tipo de material | Padrões comuns / séries | Principais usos |

|---|---|---|

| Aço carbono e aço liga | ASTM A105, A53, A106, API 5L; ASTM A350 LF1/LF2/LF3; ASTM A694 F42-F65; ASTM A182 F5, F9, F11, F22, F91 | Uso geral, alta/baixa temperatura, alta resistência |

| Aço inoxidável | ASTM A182 F304/L, F316/L, F321, F347, 904L | Resistência à corrosão, higiênico, uso em ambientes agressivos |

| Ligas de níquel | ASTM/ASME SB B160/B166/B564/B425; Níquel 200, Monel, Inconel, Hastelloy | Extrema resistência à corrosão e à temperatura |

| Ferro dúctil e aço galvanizado | Diversos graus comerciais | Econômico, com resistência moderada à corrosão |

Considerações adicionais

A escolha do material do flange de apoio depende do ambiente de operação, da carga mecânica e da compatibilidade com os componentes correspondentes, como extremidades de topo ou anéis de face angular. Esses flanges são projetados e fabricados de acordo com normas rigorosas, como ASME B16.5 e ASME B16.47, garantindo a precisão dimensional e a conformidade do material. Os materiais devem ser compatíveis com os processos de soldagem usados para fixar os flanges de apoio, especialmente em condições de alta temperatura ou de serviço corrosivo.

Técnicas de soldagem para flanges de apoio

Técnicas de soldagem de flanges de apoio

Técnicas eficazes de soldagem para flanges de apoio são essenciais para criar conexões fortes e confiáveis em sistemas de tubulação. Essas técnicas variam de acordo com o tipo de flange e os requisitos da aplicação, mas todas têm como objetivo obter juntas à prova de vazamentos e estruturalmente sólidas.

Soldagem de filete para flanges de apoio

A solda de filete é uma técnica comum usada com flanges de apoio, principalmente em configurações de junta sobreposta. Esse método envolve a união da extremidade do tubo ao tubo e a fixação do flange da junta sobreposta. As principais considerações para a soldagem de filete incluem a seleção de metal de enchimento compatível, a garantia do tamanho e da forma adequados da solda para distribuir a tensão uniformemente e o posicionamento correto da solda para obter penetração e resistência uniformes.

Soldagem de topo para flanges com pescoço de solda

Para flanges de apoio com pescoço de solda, a solda de topo é normalmente usada devido à sua capacidade de criar conexões robustas capazes de suportar altas pressões e temperaturas. A preparação correta das superfícies de soldagem é fundamental. Isso significa chanfrar as bordas do flange e do tubo para permitir uma penetração mais profunda da solda. Seguir um procedimento de soldagem padronizado garante consistência e qualidade, muitas vezes exigindo vários passes para preencher completamente a junta. O controle da entrada de calor durante a soldagem ajuda a evitar deformações e reduz as tensões residuais, melhorando o desempenho da junta.

Técnicas avançadas de soldagem

Técnicas avançadas, como a soldagem automatizada e a soldagem TIG (Tungsten Inert Gas), são cada vez mais usadas em aplicações críticas em que a precisão e a qualidade são fundamentais. Esses métodos oferecem maior precisão, garantindo soldas consistentes, reduzindo o erro humano e melhorando a qualidade geral. A soldagem TIG oferece excelente controle sobre a entrada de calor e o arco de soldagem, o que a torna ideal para materiais finos e aplicações que exigem alta precisão. Essas técnicas reduzem defeitos comuns de soldagem, como porosidade e inclusões, minimizando as variáveis.

Garantia de conexões à prova de vazamentos

A obtenção de conexões à prova de vazamentos envolve mais do que apenas o processo de soldagem. É necessária a inspeção pós-soldagem usando técnicas como testes radiográficos e ultrassônicos para avaliar a qualidade da solda e detectar possíveis falhas. A aplicação de tratamento térmico pós-soldagem pode aliviar as tensões residuais e melhorar a resistência da junta, especialmente em aplicações de alta tensão. O teste de pressão da conexão de flange montada garante que a junta permaneça à prova de vazamentos em condições operacionais.

Principais considerações para uma soldagem bem-sucedida

O sucesso da soldagem de flanges de apoio depende de vários fatores, incluindo a garantia de que os materiais do flange, do tubo e do material de enchimento sejam compatíveis para evitar problemas como corrosão galvânica ou expansão diferencial. O controle de fatores ambientais, como umidade e temperatura, é fundamental para evitar efeitos adversos na qualidade da solda. Soldadores qualificados com experiência em técnicas de soldagem específicas podem afetar significativamente a qualidade e a confiabilidade da junta soldada.

Aplicativos do setor

Setor agrícola

Na agricultura, os flanges de apoio são essenciais para sistemas de irrigação eficientes. Esses flanges desempenham um papel fundamental no transporte de água e nutrientes por vastos campos. Geralmente construídos em ferro dúctil devido à sua resistência e economia, eles são adequados para uso extensivo em operações de campo. Sua capacidade de suportar pressão moderada e resistir à corrosão garante um desempenho confiável em ambientes agrícolas variados.

Obras hidráulicas

Os flanges de apoio garantem conexões seguras em tubulações que distribuem água potável e gerenciam águas residuais. O aço inoxidável é usado com frequência nessas aplicações devido à sua resistência superior à corrosão e às propriedades higiênicas, que são fundamentais para evitar a contaminação. Esses flanges garantem conexões seguras em estações de tratamento e redes de distribuição, contribuindo para o gerenciamento seguro e eficiente dos recursos hídricos.

Sistemas de alta pressão

Em sistemas de alta pressão, como os encontrados em refinarias de petróleo e fábricas de produtos químicos, os flanges de apoio são essenciais para manter conexões robustas em condições extremas. Os flanges de apoio com pescoço de solda feitos de aço-liga oferecem durabilidade e resistência a altas temperaturas e pressões. Esses flanges são cruciais para garantir a segurança e a confiabilidade das operações em que uma falha pode levar a riscos significativos.

Geração de energia

As usinas de energia usam flanges de apoio de aço carbono e aço-liga em turbinas a vapor e caldeiras para lidar com vapor de alta pressão, garantindo eficiência e segurança. Materiais como o aço-carbono e o aço-liga são preferidos por sua capacidade de suportar as condições exigentes típicas das usinas de energia. Os flanges de apoio contribuem para a produção eficiente de energia, garantindo conexões sem emendas que evitam vazamentos e mantêm a integridade operacional.

HVAC e encanamento

Nos sistemas HVAC e de encanamento, os flanges de apoio facilitam o transporte de fluidos e a integridade da conexão entre vários componentes. Os flanges de junta sobreposta são particularmente úteis nesses sistemas por sua facilidade de instalação e manutenção. A capacidade de girar e ajustar esses flanges simplifica o alinhamento durante a montagem, melhorando o desempenho do sistema e reduzindo o risco de vazamentos.

Processamento químico

No processamento químico, os flanges de apoio são essenciais para lidar com fluidos corrosivos e reações de alta temperatura. As ligas de níquel e o aço inoxidável são comumente empregados para resistir à corrosão e manter a integridade do sistema em condições desafiadoras. Os flanges de apoio garantem que os sistemas de tubulação possam lidar com as diversas reações químicas e materiais processados nessas instalações.

Diretrizes de conformidade com a ASME

Garantir a conformidade com a ASME é vital para a segurança e a confiabilidade dos flanges de apoio usados em aplicações industriais.

Visão geral das normas ASME

Os flanges de apoio são regidos pelas normas ASME B16.5 e B16.47. A ASME B16.5 abrange flanges que variam de NPS ½ a 24, com classes de pressão de 150 a 2500. Enquanto isso, a ASME B16.47 trata de diâmetros maiores, de NPS 26 a 60, divididos nas Séries A e B. Essas normas garantem que os flanges atendam a requisitos específicos de dimensão e pressão, fornecendo diretrizes a serem seguidas por fabricantes e engenheiros.

Especificações de materiais e conformidade

Os materiais aceitáveis para flanges de apoio incluem ferro dúctil, aço carbono e aço inoxidável, que devem atender à Seção II da ASME ou às normas ASTM equivalentes, como a ASTM A105 para aço carbono. Essas certificações garantem que os materiais possuam as propriedades mecânicas necessárias e resistência a fatores ambientais, como corrosão.

Técnicas de soldagem e conformidade com a ASME

Técnicas de soldagem adequadas são essenciais para atender às normas ASME, exigindo solda de topo com penetração total para as extremidades do tubo antes de fixar o flange de apoio. O alinhamento pré-soldagem é fundamental, com um desvio máximo permitido de 0,3° do eixo do furo, garantindo que a solda permaneça perpendicular e forte. As inspeções pós-soldagem, conforme exigido pela norma ASME B16.25, ajudam a verificar a integridade da junta e a detectar possíveis falhas.

Tolerâncias dimensionais e garantia de qualidade

Atender às tolerâncias dimensionais da ASME é fundamental para conexões de flange de alta qualidade, como uma tolerância de ±1,0 mm para faces elevadas e manter o alinhamento preciso do furo, com desvios que não excedam 0,8 mm para diâmetros menores. Garantir o alinhamento preciso do furo é essencial para manter a integridade do sistema.

Práticas recomendadas para garantir a conformidade

Para obter total conformidade com as diretrizes da ASME, é necessário manter uma documentação completa. Isso inclui relatórios de testes de materiais (MTRs) e marcas de certificação ASME, que validam os materiais e processos utilizados. Além disso, o gerenciamento das folgas ao redor das extremidades, conforme especificado na norma ASME B16.47, ajuda a evitar concentrações de tensão que podem levar a falhas. O teste de pressão usando métodos hidrostáticos ou pneumáticos de acordo com a norma ASME B31.3 garante ainda mais a integridade da montagem e o desempenho à prova de vazamentos.

Tendências recentes em conformidade com a ASME

O setor está testemunhando o aumento da padronização com a adoção da ASME B16.47 Série A/B para tubulações de grande diâmetro. Há também uma tendência crescente de uso de ligas resistentes à corrosão (CRAs) em aplicações de alta pressão, destacando a natureza evolutiva da seleção de materiais para atender aos rigorosos requisitos de conformidade. Esses avanços ressaltam a importância de se manter atualizado com as normas ASME para garantir a segurança e a eficiência contínuas dos sistemas de tubulação.

Matriz de seleção de materiais

Ao escolher materiais para flanges de apoio, é fundamental considerar as necessidades específicas da aplicação, incluindo propriedades mecânicas, resistência à corrosão e custo. Veja abaixo uma comparação dos materiais mais usados:

Ferro dúctil

O ferro dúctil é uma escolha popular para flanges de apoio devido à sua relação custo-benefício e resistência, tornando-o adequado para ambientes não corrosivos em que o flange não entra em contato com o meio transportado. Ele oferece maior resistência ao escoamento do que o ferro fundido, o que o torna ideal para aplicações agrícolas e de abastecimento de água devido ao seu equilíbrio entre resistência e preço acessível.

- Propriedades: Alta resistência ao escoamento, resistência moderada à corrosão.

- Aplicativos: Sem contato com meios corrosivos, projetos sensíveis ao custo, como sistemas de irrigação e distribuição geral de água.

Aço inoxidável

O aço inoxidável é conhecido por sua excelente resistência à corrosão, o que o torna perfeito para ambientes agressivos, como processamento químico e tratamento de água. A durabilidade do material e sua capacidade de suportar altas temperaturas e pressões também o tornam adequado para aplicações de alto estresse.

- Propriedades: Alta durabilidade, resistência superior à corrosão.

- Aplicativos: Ambientes corrosivos, aplicações higiênicas, sistemas de alta temperatura e alta pressão.

Aço carbono

Os flanges de apoio de aço carbono são amplamente utilizados devido à sua resistência superior e à sua boa relação custo-benefício. Esses flanges são adequados para ambientes de alta temperatura e alta pressão, mas precisam de revestimento ou tratamento adequado para evitar a corrosão quando expostos à umidade ou a substâncias corrosivas.

- Propriedades: Alta resistência, econômico.

- Aplicativos: Aplicações gerais de tubulação, sistemas de alta temperatura e alta pressão com proteção adequada contra corrosão.

Ligas de níquel

As ligas de níquel são escolhidas por sua excelente resistência à corrosão e sua força em altas temperaturas, o que as torna ideais para ambientes extremos, como plantas de processamento químico e aplicações marítimas, onde outros materiais podem falhar.

- Propriedades: Excepcional resistência à corrosão, resistência a altas temperaturas.

- Aplicativos: Ambientes extremos, processamento químico e aplicações marítimas.

Desempenho em ambientes corrosivos

Em ambientes em que a resistência à corrosão é fundamental, materiais como aço inoxidável e ligas de níquel são preferidos. Esses materiais podem suportar produtos químicos agressivos e altas temperaturas sem se degradar, garantindo a longevidade e a confiabilidade das conexões de flange.

- Aço inoxidável: Ideal para aplicações que envolvem fluidos corrosivos e ambientes sensíveis à higiene.

- Ligas de níquel: Mais adequado para condições extremamente corrosivas e de alta temperatura.

Análise de custo-benefício

Ao escolher o material para os flanges de apoio, é fundamental equilibrar os requisitos de desempenho com as restrições orçamentárias. O ferro dúctil e o aço carbono são opções econômicas adequadas para muitas aplicações, mas podem exigir tratamentos adicionais para resistência à corrosão. O aço inoxidável e as ligas de níquel, embora mais caros, oferecem desempenho superior em ambientes exigentes, reduzindo a necessidade de manutenção e substituição.

- Ferro dúctil: Econômico, adequado para aplicações não corrosivas.

- Aço carbono: Resistente e econômico, requer proteção contra corrosão.

- Aço inoxidável: Custo mais alto, excelente resistência à corrosão e durabilidade.

- Ligas de níquel: Alto custo, desempenho inigualável em condições extremas.

Considerações sobre a seleção de materiais

A seleção do material certo para os flanges de apoio envolve a avaliação de vários fatores, inclusive o ambiente operacional, as tensões mecânicas e o orçamento. A seleção adequada do material garante a longevidade e a confiabilidade do sistema de tubulação, minimizando o tempo de inatividade e os custos de manutenção.

- Propriedades mecânicas: Certifique-se de que o material possa suportar as tensões operacionais.

- Resistência à corrosão: Escolha materiais que possam suportar as condições ambientais.

- Custo: Equilibre o custo inicial do material com as despesas de manutenção e substituição de longo prazo.

Um processo de seleção de material bem informado é fundamental para o sucesso e a eficiência de qualquer sistema de tubulação, garantindo que os flanges de apoio escolhidos forneçam conexões confiáveis e duráveis.

Solução de problemas comuns de instalação

Entendendo os desafios da instalação

A instalação eficaz de flanges de apoio é fundamental para manter a integridade e o desempenho dos sistemas de tubulação. Problemas comuns podem surgir durante a instalação, afetando a confiabilidade das conexões. A compreensão desses desafios e a implementação de práticas recomendadas podem ajudar a garantir instalações bem-sucedidas.

Problemas comuns de instalação

O desalinhamento dos flanges é um problema frequente que pode comprometer a qualidade da solda e causar vazamentos. O suporte adequado durante a instalação é fundamental para evitar o movimento do flange, que pode levar ao desalinhamento e à penetração insuficiente da solda. A penetração adequada da solda é vital para uma junta forte.

Etapas de solução de problemas

Verificar o alinhamento do flange

Use ferramentas de alinhamento de precisão e faça uma inspeção visual completa para garantir o alinhamento adequado do flange antes da soldagem.

Verificar o ajuste do flange de apoio

Certifique-se de que o flange de apoio esteja adequadamente assentado e apoiado para evitar movimentos durante a soldagem. Verifique o ajuste do flange contra o tubo para garantir que ele esteja firme e bem posicionado.

Ajuste dos parâmetros de soldagem

Ajuste a velocidade de soldagem para garantir uma solda consistente e controlada. Faça o ajuste fino das configurações de corrente e tensão de soldagem para obter a penetração e a qualidade ideais.

Práticas recomendadas para instalação

Preparação adequada

Limpe bem as superfícies dos flanges e tubos para remover quaisquer contaminantes que possam afetar a qualidade da solda. Chanfre adequadamente as bordas dos flanges e tubos para facilitar a penetração profunda da solda.

Uso de materiais de qualidade

Escolha materiais de alta qualidade para os flanges e tubos para garantir durabilidade e compatibilidade. Use componentes que atendam aos padrões e certificações do setor para garantir o desempenho.

Inspeção pós-soldagem

Empregue técnicas como testes radiográficos ou ultrassônicos para inspecionar as soldas e detectar falhas. Realize testes de pressão para verificar a integridade das juntas soldadas em condições operacionais.

Técnicas avançadas

Os sistemas de soldagem automatizados aumentam a precisão e a consistência, reduzindo o erro humano e melhorando a qualidade da solda. A soldagem com gás inerte de tungstênio (TIG) oferece excelente controle sobre a entrada de calor e a estabilidade do arco, tornando-a ideal para soldas precisas e de alta qualidade, especialmente em aplicações críticas.

Tendências recentes

Os avanços na tecnologia de soldagem concentram-se na precisão e na redução da entrada de calor, o que pode afetar significativamente o desempenho dos flanges de apoio. As inovações em materiais e revestimentos têm como objetivo aumentar a resistência à corrosão e a durabilidade, garantindo que os flanges de apoio tenham um desempenho confiável em ambientes adversos.

Perguntas frequentes

Veja abaixo as respostas para algumas perguntas frequentes:

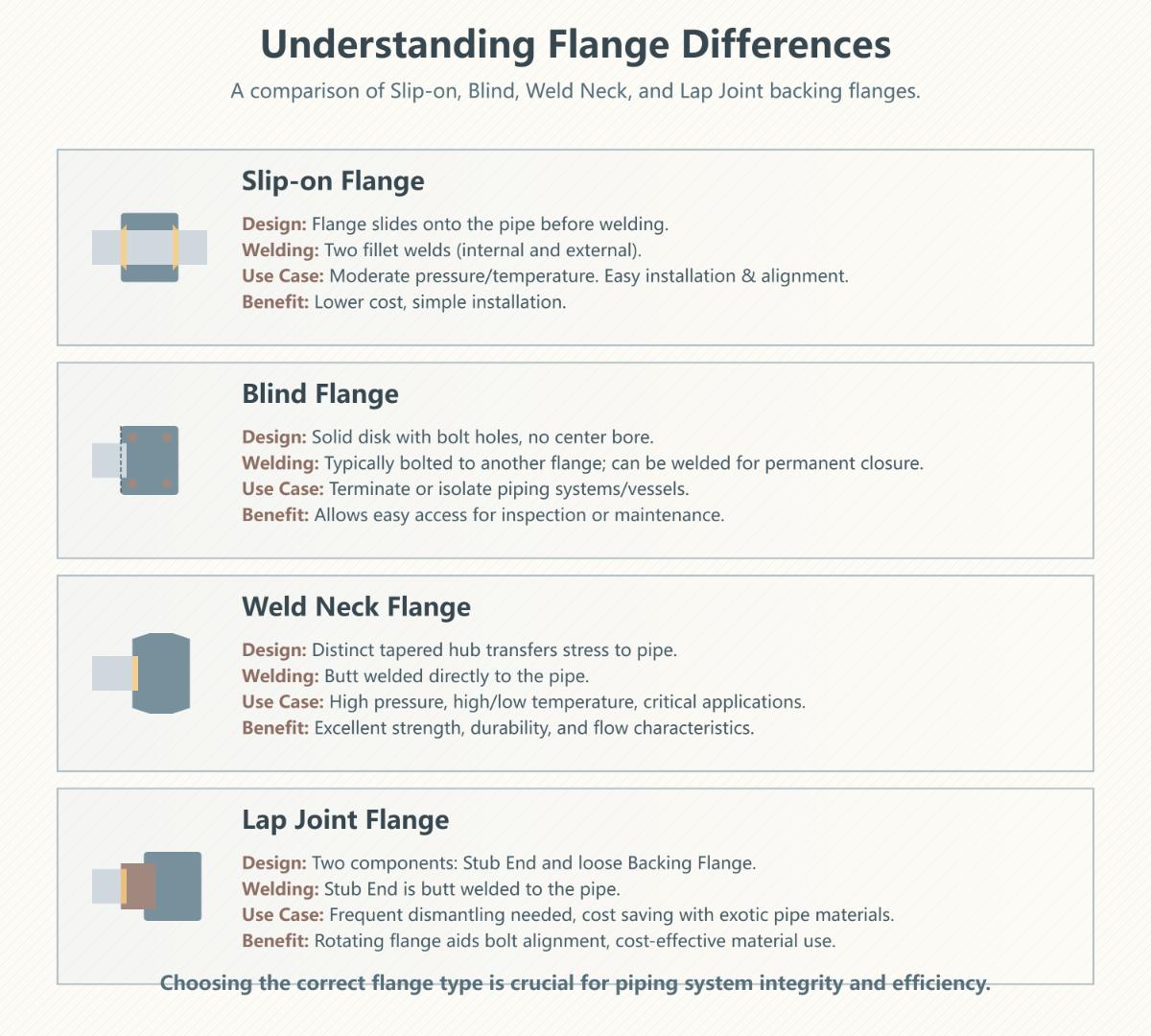

Quais são as diferenças entre os flanges de apoio slip-on, cegos, com pescoço de solda e com junta sobreposta?

Os flanges de apoio deslizantes, cegos, com pescoço de solda e com junta sobreposta têm funções distintas nos sistemas de tubulação, e suas diferenças estão no projeto, na aplicação e nas técnicas de soldagem.

Os flanges de apoio deslizantes deslizam sobre o tubo e são soldados em filete no lugar, proporcionando suporte e alinhamento. Eles são ideais para sistemas de pressão moderada em que a facilidade de instalação e ajuste é importante.

Os flanges de apoio cegos são placas sólidas usadas para vedar a extremidade de uma tubulação ou vaso, garantindo o isolamento seguro para manutenção ou segurança. Normalmente, são soldadas na extremidade do tubo.

Os flanges de apoio com pescoço soldado apresentam um cubo longo e cônico que é soldado na extremidade do tubo, oferecendo excelente distribuição de tensão e integridade mecânica. Eles são preferidos para aplicações críticas e de alta pressão devido à sua resistência e durabilidade.

Os flanges de apoio de junta sobreposta consistem em um flange de apoio e uma extremidade de topo. A extremidade da ponta é soldada ao tubo, enquanto o flange de apoio permanece livre para girar para facilitar o alinhamento. Esse projeto é útil para desmontagens frequentes e permite combinações econômicas de materiais.

A compreensão dessas diferenças ajuda a selecionar o tipo de flange apropriado para os requisitos específicos do sistema de tubulação.

Quais técnicas de soldagem garantem conexões à prova de vazamentos para flanges de apoio?

Garantir conexões à prova de vazamentos para flanges de apoio envolve várias técnicas e considerações precisas de soldagem. A soldagem de filete é comumente empregada para flanges de junta sobreposta, criando um filete de solda ao longo da interseção do flange e do tubo para fixar a conexão e evitar vazamentos. O alinhamento adequado e a solda de aderência são etapas essenciais, em que as soldas de aderência iniciais alinham os flanges da tubulação ao tubo antes de completar a solda, garantindo a integridade estrutural. As inspeções pós-soldagem são cruciais para identificar quaisquer problemas e garantir a integridade da solda antes de o sistema entrar em operação. Além disso, o aperto final dos parafusos do flange usando técnicas como torqueamento a quente ou tensionamento hidráulico é necessário para manter os parafusos seguros ao longo do tempo. As principais considerações incluem o gerenciamento do controle de temperatura para evitar a deformação do flange e o uso de suportes de amortecimento de vibrações para manter os parafusos seguros. Ao empregar essas técnicas e considerações, os flanges de apoio podem obter conexões confiáveis e à prova de vazamentos em várias aplicações de tubulação.

Quais são os melhores materiais para ambientes corrosivos?

Para flanges de apoio usados em ambientes corrosivos, materiais como aço inoxidável, titânio, Inconel e aço inoxidável duplex são altamente recomendados devido à sua resistência superior à corrosão e à força mecânica. O aço inoxidável, especialmente os graus como 316, é amplamente utilizado por sua versatilidade e capacidade de resistir a ataques químicos. O titânio é outra excelente opção, oferecendo excelente resistência em ambientes altamente corrosivos, como aplicações marítimas e aeroespaciais. O Inconel, uma liga à base de níquel, é eficaz em ambientes extremos com altas temperaturas e elementos corrosivos. O aço inoxidável duplex combina alta resistência e excelente resistência à corrosão, o que o torna adequado para aplicações industriais exigentes. Esses materiais garantem a longevidade e a integridade estrutural dos flanges de apoio em condições corrosivas, conforme discutido anteriormente neste artigo. A seleção adequada com base nos fatores ambientais específicos e nos requisitos mecânicos é crucial para o desempenho ideal.

Como garantir a conformidade com as diretrizes da ASME B16.5?

Para garantir a conformidade com as diretrizes da ASME B16.5 para flanges de apoio, siga estas etapas fundamentais:

Primeiro, entenda os parâmetros do projeto, inclusive a pressão operacional, a temperatura e a natureza do meio (por exemplo, corrosividade ou toxicidade). Selecione materiais que atendam às especificações ASME B16.5, que normalmente incluem vários tipos de aço, como carbono, inoxidável e aços-liga. Certifique-se de que os materiais escolhidos possam suportar as faixas de pressão e temperatura especificadas.

Em seguida, siga os padrões dimensionais e de tolerância definidos pela ASME B16.5. Isso inclui garantir que os flanges atendam aos tamanhos especificados, às classes de pressão (que variam da Classe 150 à Classe 2500) e às tolerâncias.

Para soldagem e fabricação, siga as diretrizes fornecidas pela ASME B16.5. Certifique-se de que a equipe de soldagem esteja devidamente treinada e equipada e que as técnicas de soldagem sejam apropriadas para o tipo de flange que está sendo usado, como os flanges de pescoço de solda.

Realizar testes e inspeção completos dos flanges, conforme especificado pela norma ASME B16.5. Isso inclui a verificação de defeitos e a comprovação de que todos os padrões de qualidade foram atendidos. Além disso, garanta a marcação e a documentação adequadas de acordo com os requisitos da ASME B16.5.

Seguindo essas etapas, você pode garantir que seus flanges de apoio estejam em conformidade com os padrões ASME B16.5, obtendo assim um desempenho confiável e seguro em várias aplicações.

Quais são os problemas comuns de instalação e como solucioná-los?

Problemas comuns de instalação com flanges de apoio podem afetar significativamente a integridade e o desempenho dos sistemas de tubulação. Um problema predominante é o desalinhamento dos parafusos, que causa distribuição desigual de tensão e vedação inadequada. Isso pode ser resolvido realinhando os flanges, afrouxando os parafusos e, em seguida, apertando-os uniformemente. A má qualidade da solda é outro problema que leva a conexões fracas e possíveis vazamentos. A garantia de inspeções completas da solda e o uso de soldadores qualificados podem atenuar esse problema. O posicionamento incorreto da junta também pode causar vazamentos; sempre centralize a junta adequadamente e considere o uso de parafusos de centralização para instalações verticais. Danos ou contaminação das faces do flange podem impedir o assentamento adequado da gaxeta, por isso é fundamental inspecionar e limpar essas superfícies antes da instalação. Além disso, o desalinhamento do flange e a falta de suporte podem criar tensão residual, portanto, devem ser usadas ferramentas de alinhamento e sistemas de suporte de tubulação adequados. Por fim, é essencial selecionar o material correto do anel de vedação para os requisitos de pressão, temperatura e produtos químicos da aplicação. A resolução desses problemas por meio de uma instalação cuidadosa e de inspeções regulares aumentará a confiabilidade e o desempenho dos sistemas.

Como comparar ferro dúctil e aço inoxidável para aplicações específicas?

Ao comparar ferro dúctil e aço inoxidável para flanges de apoio, é essencial considerar suas propriedades e adequação a aplicações específicas. O ferro dúctil é conhecido por sua alta resistência ao escoamento e excelente amortecimento de vibrações, o que o torna ideal para sistemas de tubulação pesados e cargas estáticas. Ele é econômico devido aos custos de produção mais baixos, mas tem resistência moderada à corrosão, o que pode exigir manutenção mais frequente em ambientes corrosivos.

O aço inoxidável, especialmente os graus como 316, oferece resistência superior à corrosão devido à sua camada de óxido autocicatrizante, o que o torna adequado para ambientes marinhos, ácidos ou de alta umidade. Ele tem resistência à tração comparável, mas menor resistência ao escoamento do que o ferro dúctil. O aço inoxidável é mais fácil de soldar, o que favorece as aplicações dinâmicas ou de alto choque, como o processamento químico, em que as conexões à prova de vazamentos são essenciais.