Corte a plasma

O corte a plasma é um processo de corte térmico de alta precisão que utiliza uma densidade de alta energia, um arco restrito e um fluxo de plasma de alta velocidade para derreter e expulsar o metal, criando um corte limpo e contínuo. Essa técnica avançada ioniza o gás para formar o plasma, que é então direcionado por um bocal de cobre de furo fino para concentrar a energia.

O processo de corte a arco plasma oferece várias vantagens em relação aos métodos tradicionais:

- Velocidade: atinge velocidades de corte significativamente mais rápidas do que o corte oxicombustível, especialmente para materiais com menos de 25 mm de espessura.

- Zona afetada pelo calor mínima: Devido à sua energia concentrada e à rápida ação de corte, o corte a plasma introduz menos calor na peça de trabalho, resultando em distorção térmica reduzida e melhor qualidade de corte.

- Versatilidade: Adequado para cortar uma ampla gama de materiais condutores metaisincluindo aço, alumínio, aço inoxidável e outras ligas.

- Precisão: Capaz de produzir larguras de corte estreitas e manter tolerâncias apertadas, especialmente com a integração do controle numérico computadorizado (CNC).

No entanto, o corte a plasma apresenta alguns desafios:

- Preocupações ambientais: O processo gera ruído, fumaça e material particulado consideráveis, exigindo ventilação adequada e proteção do operador.

- Limitações de espessura: Embora altamente eficiente para materiais mais finos, o corte a plasma se torna menos econômico em comparação com o corte oxicombustível para chapas de aço carbono com mais de 25 mm de espessura.

- Custo inicial: Os sistemas de corte a plasma geralmente exigem um investimento inicial mais alto do que os equipamentos de oxicorte.

Vale a pena observar que a tecnologia de plasma vai além das aplicações de corte. A versatilidade dos sistemas de arco de plasma permite operações de soldagem, pulverização, revestimento duro e goivagem, tornando-a uma valiosa ferramenta multiuso na fabricação de metais.

Para otimizar o desempenho do corte a plasma e atenuar suas desvantagens, considere a implementação de mesas de água para redução de ruído e controle de fumaça, além de investir em sistemas de plasma de alta definição para melhorar a qualidade do corte e reduzir o impacto ambiental.

Características e classificação do corte a arco plasma

1.1 Características do corte a arco plasma

O corte a arco plasma utiliza um arco altamente comprimido e de alta temperatura entre um cátodo (normalmente um eletrodo de tungstênio) e um ânodo. Esse processo cria um jato de plasma caracterizado por alta ionização, densidade de energia e taxa de fluxo.

O mecanismo de corte envolve forçar o arco e o gás inerte por meio de um bocal de pequeno diâmetro, produzindo um jato extremamente quente e de alta velocidade. Essa energia concentrada do arco derrete o material da peça de trabalho, enquanto o jato de gás expandido de alta temperatura expele o metal derretido através do corte.

Ao cortar materiais ferrosos, como aço carbono ou ferro fundido, o oxigênio pode ser adicionado ao fluxo de gás para fornecer energia exotérmica adicional, aprimorando o processo de corte.

As principais vantagens do corte a arco plasma incluem:

- Versatilidade: Pode cortar uma grande variedade de metais e alguns materiais não metálicos que são desafiadores para os métodos convencionais.

- Velocidade: significativamente mais rápido do que o corte oxicombustível, especialmente para materiais finos (até 5 a 6 vezes mais rápido para aço carbono fino).

- Qualidade: Produz cortes brilhantes e limpos com distorção térmica mínima, ideal para peças de precisão.

- Flexibilidade: Adequado para cortar formas e perfis complexos.

No entanto, o corte a plasma também tem algumas limitações:

- A largura da curva e o ângulo do chanfro tendem a ser maiores em comparação com outros métodos, embora bicos e técnicas especiais possam atenuar esse problema em materiais finos.

- A capacidade de corte de chapas grossas é inferior à do corte oxicombustível.

- Custos de equipamento e consumo de energia mais altos em comparação com os sistemas de oxicorte.

- Possíveis problemas de segurança devido à alta tensão, radiação de arco, fumaça e ruído.

Normalmente, o equipamento de corte a arco plasma requer:

- Fonte de alimentação: 25-200 kW, com correntes de corte variando de 30-1000 A e alta tensão sem carga.

- Fornecimento de gás: Misturas de argônio ou nitrogênio-hidrogênio, dependendo da aplicação.

- Tocha resfriada a água para gerenciamento do calor.

Estão disponíveis sistemas de corte a plasma manuais e automatizados. O corte manual requer habilidades semelhantes às do corte oxicombustível, mas com controle adicional de parâmetros. Os sistemas automatizados oferecem maior precisão e produtividade, muitas vezes incorporando lençóis freáticos ou jaquetas para redução de ruído e fumaça.

Em conclusão, o corte a arco plasma oferece vantagens significativas em termos de velocidade, versatilidade e qualidade de corte para uma ampla gama de materiais e espessuras. No entanto, as considerações sobre o custo do equipamento, os requisitos de segurança e as limitações em materiais muito espessos devem ser ponderados em relação a esses benefícios ao selecionar um processo de corte.

1.2 Princípio de funcionamento do corte a arco de plasma

O corte a arco de plasma utiliza um arco de plasma de temperatura extremamente alta, normalmente variando de 10.000°C a 14.000°C, o que excede significativamente o ponto de fusão de todos os metais e não metais conhecidos. Esse calor extremo permite o corte de uma ampla variedade de materiais, incluindo a maioria das substâncias metálicas e não metálicas.

Desenvolvido na década de 1950, o corte a arco plasma foi inicialmente empregado para cortar materiais metálicos que eram desafiadores para o corte tradicional com chama de oxigênio-acetileno, como ligas de alumínio e aço inoxidável. Com a evolução da tecnologia, sua aplicação se expandiu para incluir aço carbono e aço de baixa liga, tornando-o um método de corte versátil na fabricação moderna.

O projeto fundamental de uma tocha de corte a arco de plasma é muito parecido com o de uma tocha de soldagem a arco de plasma. Entretanto, a principal diferença está nas características do fluxo de gás:

- Aplicação de soldagem: Utiliza um fluxo de gás ionizado de baixa velocidade para derreter o metal de base, formando uma junta soldada.

- Aplicação de corte: Emprega um fluxo de gás ionizado de alta velocidade para derreter o metal de base e expulsar com força o material derretido, criando um corte.

A eficácia do arco de plasma para corte é determinada por vários fatores:

- Tipo de gás ionizado

- Pressão do gás

- Intensidade atual

- Geometria do canal do bocal (proporção)

- Distância de afastamento entre o bocal e a peça de trabalho

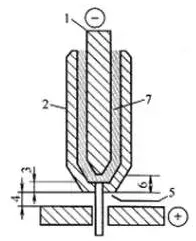

A Figura 4.1 ilustra a estrutura básica de uma tocha de corte a arco de plasma.

Nas operações de corte a arco de plasma, a fonte de alimentação é configurada exclusivamente para polaridade positiva de CC, com a peça de trabalho conectada ao eletrodo positivo. Essa configuração garante a transferência ideal de energia e o desempenho de corte.

Ao cortar metal, um arco transferido é empregado. O método de iniciar esse arco transferido depende do projeto específico da tocha de corte. As tochas de corte a arco de plasma podem ser classificadas em dois tipos principais:

- Tocha de corte de arco piloto (arco de manutenção)

- Tocha de corte sem arco piloto (arco sem manutenção)

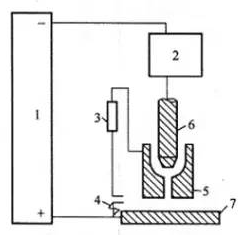

A Figura 4.2 mostra o diagrama de fiação do circuito de uma tocha de corte com arco piloto. O circuito da tocha de corte com arco não piloto é semelhante, mas não possui o ramo resistivo presente na configuração do arco piloto. Essa diferença no projeto afeta as características de iniciação e estabilidade do arco de cada tipo de tocha.

Compreender esses princípios e configurações de equipamentos é fundamental para otimizar os processos de corte a arco plasma em aplicações industriais, garantindo cortes eficientes e de alta qualidade em uma ampla variedade de materiais.

Fig. 1 Estrutura básica da pistola de corte a arco de plasma

- 1. Eletrodo;

- 2. Bocal de compressão;

- 3. Comprima o comprimento do canal do bico;

- 4. Distância do bocal à peça de trabalho;

- 5. Comprima a abertura do bocal;

- 6. Distância de retração do eletrodo;

- 7. Gás lônico.

Fig. 2 Circuito básico da pistola de corte a arco de manutenção

- 1. Fonte de alimentação;

- 2. Arrancador de arco de alta frequência;

- 3. Resistência;

- 4. Contato do contator;

- 5. Spray de compressão;

- 6. Eletrodo;

- 7. Peça de trabalho.

A função do resistor na Fig. 2 é limitar a corrente de manutenção do arco ao valor mais baixo que possa inflamar suavemente o arco de transferência.

O acionador de arco de alta frequência é usado para acender o arco de manutenção.

Quando o arco é atingido, o contato do contator é fechado, e o acionador de arco de alta frequência gera alta frequência e alta tensão para acender o arco de manutenção.

Após a ignição do arco de manutenção, quando a pistola de corte se aproxima da peça de trabalho, a chama de plasma de alta velocidade do bocal entra em contato com a peça de trabalho para formar um caminho entre o eletrodo e a peça de trabalho, de modo que o arco é transferido entre o eletrodo e a peça de trabalho.

Quando o arco de transferência é estabelecido, o arco de manutenção é automaticamente extinto e o contato do contator é automaticamente desconectado após um período de atraso.

Corte a laser

O corte a laser é uma tecnologia de corte avançada e amplamente utilizada no processamento de materiais.

É um método de processamento que usa um feixe de laser de alta densidade de energia como uma "ferramenta de corte" para cortar materiais termicamente.

A tecnologia de corte a laser pode ser usada para cortar vários tipos de metal, placas não metálicas, materiais compostos e materiais duros, como carboneto de tungstênio e carboneto de titânio, e tem sido amplamente utilizada na construção de defesa nacional, aeroespacial, maquinário de engenharia e outros campos.

LPrincípio, classificação e características do corte de aster

2.1 Princípio e classificação do corte a laser

(1) Princípio do corte a laser

O corte a laser é um método de corte térmico de precisão que utiliza um feixe de laser de alta densidade e potência para processar materiais. Quando o feixe de laser irradia a peça de trabalho, ele aquece rapidamente o material até seu ponto de fusão, temperatura de vaporização ou ponto de ignição, dependendo das propriedades do material e do resultado desejado. Simultaneamente, um fluxo de gás de alta velocidade, normalmente nitrogênio ou oxigênio, é direcionado coaxialmente com o feixe de laser para expulsar o material fundido da fenda, resultando em um corte limpo e preciso.

O processo envolve vários mecanismos importantes:

- Absorção: O material absorve a energia do laser, convertendo-a em calor.

- Derretimento: O calor localizado faz com que o material derreta em uma área confinada.

- Vaporização: Alguns materiais podem se vaporizar parcialmente, especialmente em densidades de potência mais altas.

- Reação química: No caso do corte assistido por oxigênio, pode ocorrer uma reação exotérmica, melhorando o processo de corte.

- Ejeção da massa fundida: O jato de gás coaxial remove o material fundido, criando o corte.

O corte a laser oferece várias vantagens, incluindo alta precisão, zona afetada pelo calor mínima, capacidade de cortar geometrias complexas e adequação a uma ampla variedade de materiais, de metais a não metais.

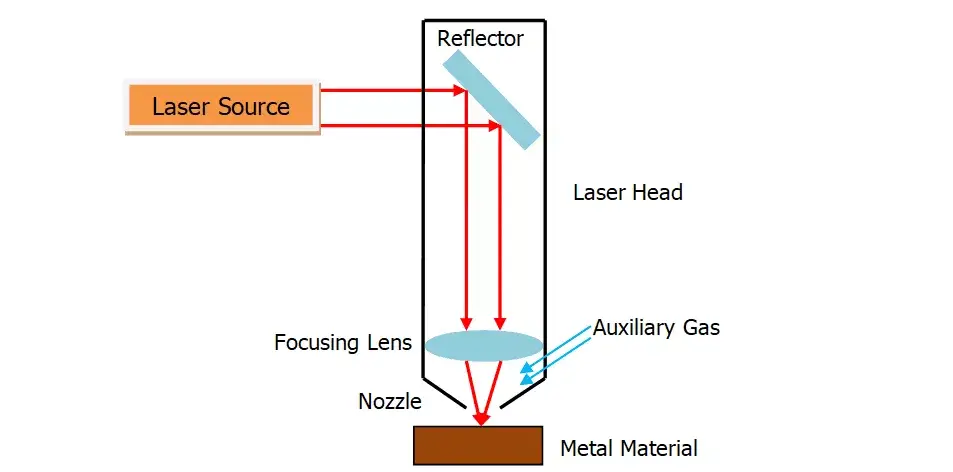

Consulte a Fig. 3 para ver uma representação esquemática do princípio de corte a laser.

Fig. 3 Princípio do corte a laser

(2) Classificação do corte a laser

O corte a laser pode ser categorizado em quatro tipos principais: corte por vaporização a laser, corte por fusão a laser, corte a laser com oxigênio e corte a laser com fratura controlada.

1) Corte por vaporização a laser

Nesse processo, um feixe de laser de alta densidade de energia aquece rapidamente a peça de trabalho, fazendo com que a temperatura do material atinja rapidamente seu ponto de ebulição. Isso resulta na vaporização do material, formando um jato de vapor de alta velocidade. À medida que o vapor é ejetado, ele cria simultaneamente um corte no material.

Devido ao calor de vaporização tipicamente alto dos materiais, o corte por vaporização a laser exige potência e densidade de potência substanciais. Esse método é empregado principalmente para cortar chapas de metal extremamente finas e materiais não metálicos, como papel, têxteis, madeira, plásticos e borracha.

2) Corte por fusão a laser

O corte por fusão a laser envolve o uso do calor do laser para derreter o material metálico. Em seguida, um gás não oxidante (como Ar, He ou N2) é soprado por um bocal coaxial com o feixe. O fluxo de gás de alta pressão expele o metal derretido, criando um corte.

Essa técnica requer apenas cerca de 1/10 da energia necessária para o corte por vaporização, pois não é necessária a vaporização completa do material. O corte por fusão a laser é particularmente eficaz para cortar materiais que resistem à oxidação ou metais ativos, incluindo aço inoxidável, titânio, alumínio e suas ligas.

A eficiência e a precisão do corte por fusão a laser fazem dele o método preferido em muitas aplicações industriais, especialmente quando cortes limpos e zonas mínimas afetadas pelo calor são cruciais.

3) Corte a laser com oxigênio

O corte a laser com oxigênio combina a precisão da tecnologia a laser com a reação exotérmica do corte com oxigênio. Esse processo utiliza um feixe de laser como fonte de pré-aquecimento e oxigênio como gás de corte, criando um efeito sinérgico que aumenta a eficiência e a qualidade do corte.

O mecanismo opera em duas frentes principais:

- Reação de oxidação: O fluxo de oxigênio de alta pressão interage com a superfície metálica aquecida, iniciando uma reação de oxidação exotérmica. Essa reação libera uma quantidade substancial de calor adicional, intensificando ainda mais o processo de corte.

- Remoção de material: A combinação de aquecimento e oxidação a laser produz metal fundido e óxidos. O jato de oxigênio de alta velocidade expulsa esse material fundido da fenda, criando um corte limpo e estreito.

Devido à contribuição significativa do calor da reação de oxidação, o corte a laser com oxigênio requer apenas cerca de 50% da energia do laser necessária para o corte por fusão pura. Essa eficiência energética se traduz em velocidades de corte consideravelmente mais altas em comparação com os métodos de corte por fusão ou vaporização a laser.

O corte a laser com oxigênio é particularmente eficaz para materiais com alta afinidade com o oxigênio, como:

- Aços carbono

- Aços de baixa liga

- Certos tipos de aços tratados termicamente

No entanto, ela é menos adequada para materiais que formam óxidos refratários ou têm baixa tendência à oxidação, como aços inoxidáveis, titânio, alumínio e suas ligas. Para esses materiais, outras técnicas de corte a laser, como o corte por fusão com assistência de gás inerte, são mais adequadas.

4) Escaneamento a laser e fratura controlada

A gravação a laser é uma técnica de processamento de materiais de precisão que utiliza lasers de alta densidade de energia para criar sulcos controlados e rasos na superfície de materiais frágeis. Esse processo envolve as seguintes etapas:

- Um feixe de laser focalizado, normalmente de um laser Q-switched ou de CO2, examina a superfície do material.

- O intenso aquecimento localizado causa rápida vaporização, criando uma ranhura estreita e rasa.

- Após a marcação, uma pressão controlada é aplicada ao material.

- O material frágil se quebra ao longo da linha traçada, resultando em uma ruptura limpa e precisa.

A fratura controlada, uma técnica relacionada, aproveita os gradientes de temperatura íngremes gerados durante a gravação a laser para induzir tensões térmicas localizadas em materiais frágeis. Esse método:

- Cria uma zona afetada pelo calor altamente localizada ao longo da linha traçada.

- Gera tensões térmicas devido aos ciclos rápidos de aquecimento e resfriamento.

- Explora essas tensões para propagar uma rachadura ao longo do caminho desejado.

- Resulta em uma quebra controlada com perda mínima de material e alta qualidade de borda.

Tanto a marcação a laser quanto a fratura controlada são particularmente valiosas para o processamento de materiais frágeis, como vidro, cerâmica e determinados semicondutores, oferecendo vantagens em termos de precisão, velocidade e redução do desperdício de material em comparação com os métodos de corte tradicionais.

2.2 Ccaracterísticas do corte a laser

Em comparação com outros métodos de corte térmico, o corte a laser é caracterizado pela rapidez velocidade de corte e de alta qualidade.

Ele pode ser resumido da seguinte forma.

(1) Qualidade de corte superior

O corte a laser alcança uma qualidade de corte excepcional devido ao seu pequeno ponto focal, à alta densidade de energia e às rápidas velocidades de corte. Essa técnica avançada oferece várias vantagens importantes:

① Corte de precisão: o corte a laser é excepcionalmente fino e estreito, com lados paralelos perpendiculares à superfície do material. Essa precisão permite que a exatidão dimensional das peças cortadas chegue a ±0,05 mm (±0,002 polegadas), superando muitos métodos de corte tradicionais.

② Acabamento de superfície imaculado: A superfície de corte apresenta uma aparência limpa e esteticamente agradável. A rugosidade da superfície é minimizada para apenas algumas dezenas de mícrons (normalmente 10-50 μm Ra), muitas vezes eliminando a necessidade de operações de acabamento secundário. Em muitos casos, as peças cortadas a laser podem ser usadas diretamente sem processamento mecânico adicional, simplificando os fluxos de trabalho de produção.

③ Zona afetada pelo calor (HAZ) mínima: O processo de corte a laser gera uma zona afetada pelo calor extremamente estreita. Essa entrada de calor localizada resulta em:

- Alteração insignificante das propriedades do material adjacente à borda cortada

- Deformação mínima da peça de trabalho, mantendo alta precisão geral

- Excelente geometria de corte, caracterizada por uma seção transversal retangular consistente ao longo do caminho de corte

A combinação desses fatores - precisão, qualidade da superfície e impacto térmico mínimo - torna o corte a laser a escolha ideal para aplicações que exigem componentes de alta precisão, especialmente em setores como o aeroespacial, a fabricação de dispositivos médicos e a engenharia de precisão.

Consulte a tabela 1 para ver a comparação dos métodos de corte a laser, corte oxiacetilênico e corte a plasma.

O material de corte é uma chapa de aço de baixo carbono com 6,2 mm de espessura.

Tabela 1: comparação do corte a laser, corte oxiacetilênico e corte a plasma

| Método de corte | Largura da fenda / mm | Largura da zona afetada pelo calor / mm | Formato da fenda | Velocidade de corte | custo do equipamento |

| Corte a laser | 0.2~0.3 | 0.04~0.06 | paralelo | Rápido | Alta |

| Corte oxiacetilênico | 0.9~1.2 | 0.6~1.2 | Relativamente paralelo | lento | Baixa |

| Corte a plasma | 3.0~4.0 | 0.5~1.0 | Moldado e inclinado | Rápido | Médio |

(2) Alta eficiência de corte

As máquinas de corte a laser se destacam em produtividade devido às suas características exclusivas de transmissão e sistemas de controle avançados. Esses sistemas normalmente incorporam várias mesas de trabalho CNC (Controle Numérico Computadorizado), permitindo processos de corte totalmente automatizados e controlados com precisão.

A operação de corte é extremamente versátil e eficiente. Com a simples modificação do programa CNC, os operadores podem fazer a transição rápida entre o corte de peças com geometrias diversas. Essa flexibilidade se estende a aplicações de corte 2D e 3D, acomodando uma ampla gama de requisitos de fabricação.

As principais vantagens da eficiência do corte a laser incluem:

- Tempos de configuração rápidos: Trocas mínimas de ferramentas entre os trabalhos

- Corte em alta velocidade: Os feixes de laser se movem a velocidades de até 20-30 m/min para materiais finos

- Capacidade de vários eixos: os sistemas de 5 eixos permitem cortes complexos em 3D em uma única configuração

- Aninhamento automático: O software otimiza a utilização do material, reduzindo o desperdício

- Operação contínua: Alguns sistemas apresentam carregamento/descarregamento automático de material para um tempo de operação prolongado

Esses recursos se combinam para reduzir significativamente os tempos de ciclo, aumentar o rendimento e melhorar a produtividade geral da fabricação em comparação com os métodos de corte tradicionais.

(3) Velocidade de corte rápida

Um sistema de laser de alta potência, normalmente utilizando uma fonte de 1200 W, pode atingir velocidades de corte extremamente altas para vários materiais. Ao processar chapas de aço de baixo carbono com 2 mm de espessura, é possível atingir velocidades de corte de até 15.000 mm/min (590 pol/min), demonstrando a eficiência da tecnologia a laser na usinagem de metais.

A versatilidade do corte a laser também se estende a materiais não metálicos. Por exemplo, ao cortar chapas de resina de polipropileno de 5 mm de espessura, as velocidades também podem chegar a 15.000 mm/min, demonstrando a adaptabilidade do sistema em diferentes tipos e espessuras de materiais.

Uma das principais vantagens do corte a laser é sua natureza sem contato, eliminando a necessidade de fixação mecânica das peças. Esse recurso não apenas reduz os custos com ferramentas e simplifica a configuração, mas também diminui significativamente o tempo auxiliar de carregamento e descarregamento de material. A ausência de contato físico também minimiza o risco de deformação da peça de trabalho, o que é particularmente vantajoso para materiais finos ou delicados.

Além disso, a precisão e a velocidade do corte a laser contribuem para reduzir o desperdício de material e melhorar a consistência das peças, aumentando a eficiência geral da fabricação. A capacidade da tecnologia de realizar cortes complexos com o mínimo de zonas afetadas pelo calor a torna ideal para cenários de prototipagem e produção de alto volume em setores que vão desde o automotivo até a fabricação de produtos eletrônicos.

(4) Corte sem contato

O corte a laser opera sem contato físico entre o mecanismo de corte e a peça de trabalho, eliminando o desgaste da ferramenta e aumentando a longevidade do equipamento. Essa natureza sem contato permite cortes precisos com distorção térmica mínima, o que é particularmente vantajoso para materiais sensíveis ao calor.

A versatilidade do corte a laser é inigualável; o processamento de diversas geometrias de peças requer apenas ajustes nos parâmetros do laser, como potência, frequência e distância focal. Essa flexibilidade reduz significativamente o tempo de configuração e aumenta a eficiência da produção em comparação com os métodos de corte tradicionais que exigem trocas de ferramentas.

Além disso, o corte a laser oferece várias vantagens ambientais e ergonômicas:

- Baixa emissão de ruído, normalmente abaixo de 70 dB, aumentando o conforto no local de trabalho

- Vibração mínima, garantindo alta precisão e reduzindo a fadiga do operador

- Poluição quase nula, já que o processo não produz cavacos e fumaça mínima quando ventilado adequadamente

Essas características tornam o corte a laser a escolha ideal para ambientes de sala limpa e setores com padrões ambientais e de qualidade rigorosos, como a fabricação de dispositivos médicos e aplicações aeroespaciais.