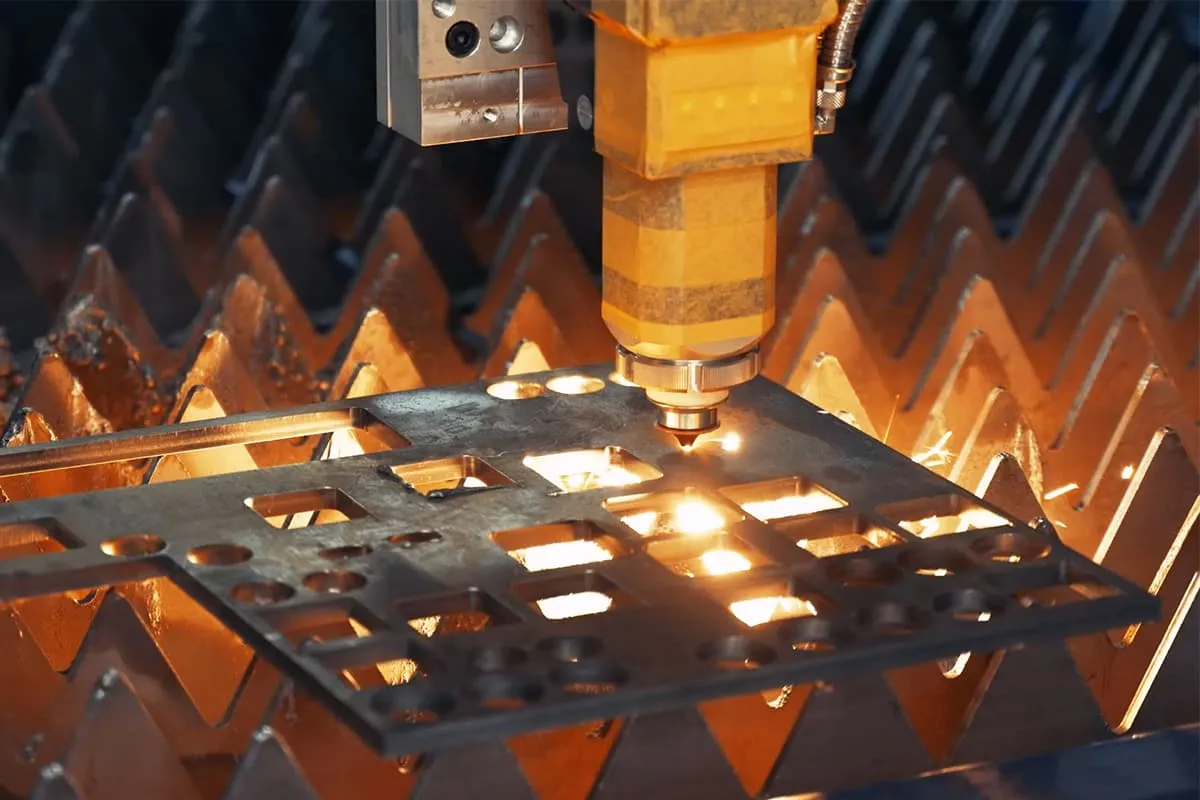

O cisalhamento é um método de corte primário usado no trabalho a frio, caracterizado pela alta eficiência de produção, superfícies de corte relativamente lisas e a capacidade de cortar chapas metálicas e vários perfis.

1. Conhecimento básico do processamento de cisalhamento

Há muitos métodos de processamento de cisalhamento, mas a essência é aplicar força de cisalhamento ao material por meio das lâminas superior e inferior, fazendo com que o material sofra deformação por cisalhamento e, por fim, frature e se separe. Portanto, para dominar a tecnologia de processamento de cisalhamento, é necessário entender as condições de deformação e estresse dos materiais no processamento de cisalhamento, os requisitos de forma geométrica das lâminas e o cálculo da força de cisalhamento.

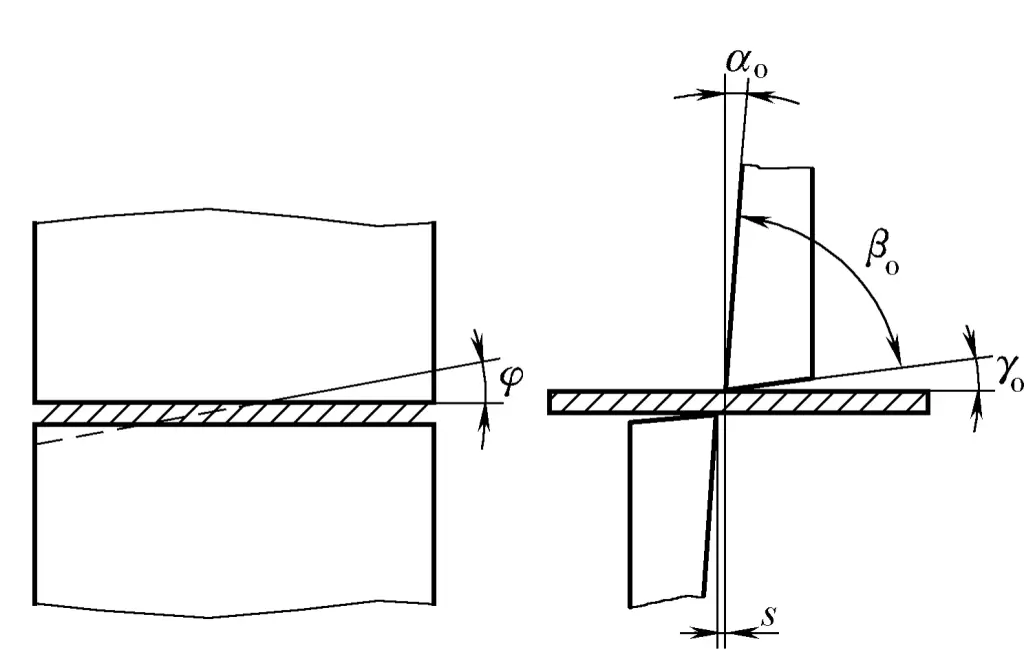

O trabalho a frio geralmente usa o cisalhamento oblíquo mostrado na Figura 3-42 na produção. Aqui, somente o processo de cisalhamentoA força de cisalhamento, a força de cisalhamento e os parâmetros geométricos da lâmina do cisalhamento oblíquo são analisados, e o método de cálculo da força de cisalhamento é apresentado.

- γ o - Ângulo de inclinação

- α o - Ângulo de folga

- β o - Ângulo da cunha

- s - Folga da lâmina

- φ - Ângulo do chanfro da lâmina

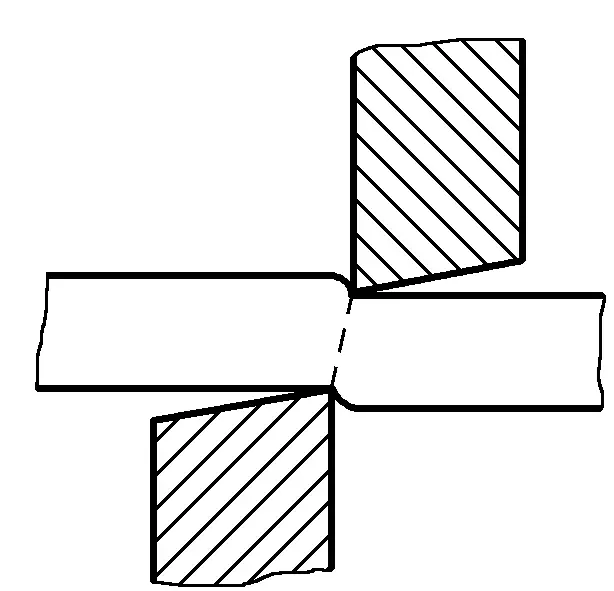

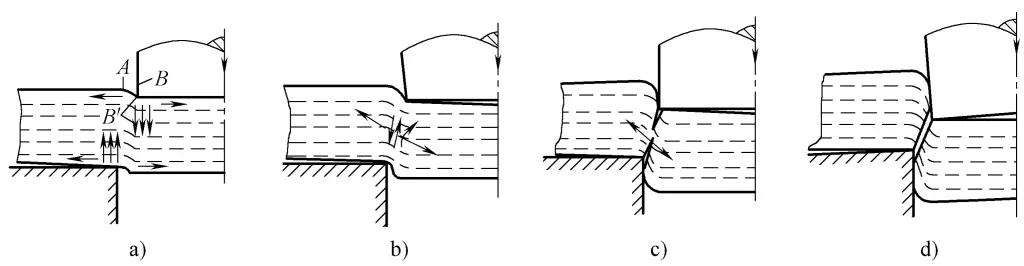

Durante o cisalhamento, o material é colocado entre as lâminas superior e inferior, e o processo de deformação e cisalhamento do material sob a ação da força de cisalhamento é mostrado na Figura 3-43.

Quando a borda da lâmina começa a entrar em contato com o material, o material está no estágio de deformação elástica. À medida que a lâmina superior continua a descer, a pressão da lâmina sobre o material aumenta, causando flexão plástica local e deformação por tração do material (especialmente quando a folga da lâmina é grande).

Ao mesmo tempo, a borda da tesoura também começa a pressionar o material, formando uma área de ângulo colapsado e uma zona de cisalhamento plástico brilhante, onde o estado de tensão e a deformação do metal próximo à lâmina são extremamente irregulares. À medida que a profundidade da pressão da lâmina aumenta, forma-se uma grande concentração de tensão e deformação na borda.

Quando essa deformação atinge o limite de deformação do material, aparecem microfissuras no material. À medida que o fenômeno de cisalhamento se expande, as rachaduras de cisalhamento produzidas pelas bordas superior e inferior da lâmina coincidem, fazendo com que o material finalmente se separe.

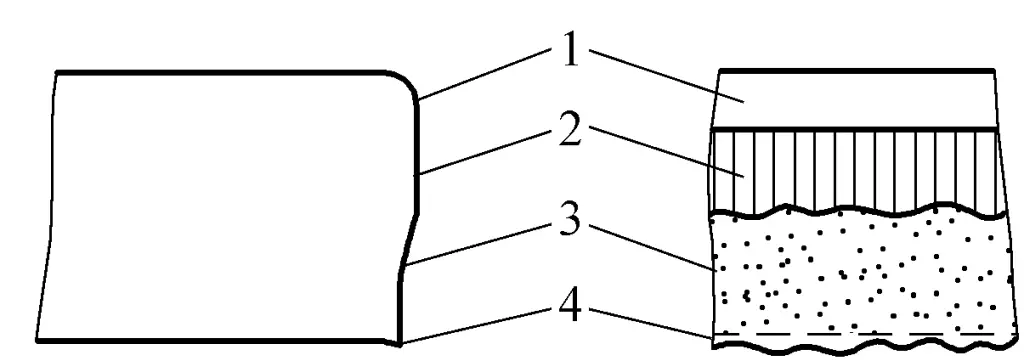

A Figura 3-44 mostra a superfície cisalhada do material, que tem características regionais distintas, claramente divididas em ângulo colapsado, faixa brilhante, faixa de cisalhamento e rebarbas. A formação do ângulo colapsado 1 se deve ao fato de o material ser esticado e deformado perto da borda quando a lâmina pressiona o material; a faixa brilhante 2 é formada quando a lâmina aperta e corta o material, com uma superfície lisa e plana; a faixa de cisalhamento 3 é formada quando o material é cisalhado e separado, com uma superfície áspera, levemente inclinada, não perpendicular à superfície da placa; e as rebarbas 4 são produzidas quando aparecem microfissuras.

1 - Ângulo recolhido

2 - Faixa brilhante

3 - Zona de cisalhamento

4 - Burr

A proporção de distribuição do ângulo de colapso, da faixa brilhante, da zona de cisalhamento e da rebarba em toda a superfície de cisalhamento varia de acordo com as propriedades do material, a espessura, o formato da lâmina, a folga da lâmina e o método de prensagem durante o cisalhamento.

A borda da lâmina é afiada, facilitando a compressão e o corte no material, o que é benéfico para aumentar a faixa de brilho, enquanto um ângulo frontal maior r o da lâmina pode aumentar a afiação da borda.

Quando a folga da lâmina é grande, a tensão de tração no material aumenta, facilitando a produção de trincas de cisalhamento, e o estágio de deformação plástica termina mais cedo, de modo que a faixa brilhante será menor, enquanto a zona de cisalhamento, o ângulo de colapso e a rebarba são maiores. Por outro lado, quando a folga da lâmina é pequena, a tensão de tração no material diminui, a produção de rachaduras é suprimida, de modo que a faixa brilhante se torna maior, enquanto o ângulo de colapso, a faixa de cisalhamento etc. diminuem.

No entanto, uma lacuna muito grande ou muito pequena fará com que as rachaduras nas superfícies superior e inferior não coincidam em uma linha. Quando a folga é muito pequena, aparecem rachaduras latentes e rebarbas maiores na superfície de cisalhamento; quando a folga é muito grande, a zona de cisalhamento, o ângulo de colapso, a rebarba e a inclinação aumentam, tornando a superfície extremamente áspera.

Se o material for pressionado firmemente na lâmina inferior, ele poderá reduzir a tensão de tração, aumentando assim a faixa brilhante. Além disso, a boa plasticidade e a menor espessura do material também podem aumentar a faixa brilhante.

Com base na análise acima, pode-se concluir que as principais medidas para aumentar a faixa brilhante, reduzir o ângulo de colapso e a rebarba e, assim, melhorar a qualidade da superfície de cisalhamento são: aumentar a nitidez da borda da lâmina, adotar o valor mínimo de uma folga razoável da lâmina e pressionar o material firmemente na lâmina inferior, etc.

A folga da lâmina s é um parâmetro geométrico para evitar a colisão entre as lâminas superior e inferior, reduzir a força de cisalhamento e melhorar a qualidade da superfície de cisalhamento. O valor da folga razoável é uma faixa de tamanho, com o limite superior chamado de folga máxima e o limite inferior chamado de folga mínima. A determinação de uma folga razoável da lâmina depende principalmente das propriedades e da espessura do material que está sendo cortado, conforme mostrado na Tabela 3-1. Vários equipamentos de corte vêm com placas de dados de ajuste de folga muito específicas, que podem ser usadas como base para ajustar a folga da lâmina.

Tabela 3-1 Faixa de folga razoável da lâmina

| Material | Folga (como porcentagem da espessura da placa) | Material | Folga (como porcentagem da espessura da placa) |

| Ferro puro | 6~9 | Aço inoxidável | 7~ 11 |

| Aço doce (aço de baixo carbono) | 6~9 | Cobre (duro, macio) | 6~ 10 |

| Aço duro (aço de médio carbono) | 8 ~12 | Alumínio (rígido) | 6 ~10 |

| Aço silício | 7 ~ 11 | Alumínio (macio) | 5~8 |

2. Equipamento de cisalhamento

Há muitos tipos de máquinas de corte comumente usadas em trabalhos a frio, incluindo: tipo pórtico oblíquo máquina de corteA máquina de corte de entrada transversal oblíqua, a máquina de corte de disco, a máquina de corte vibratória e a máquina combinada de puncionamento e corte.

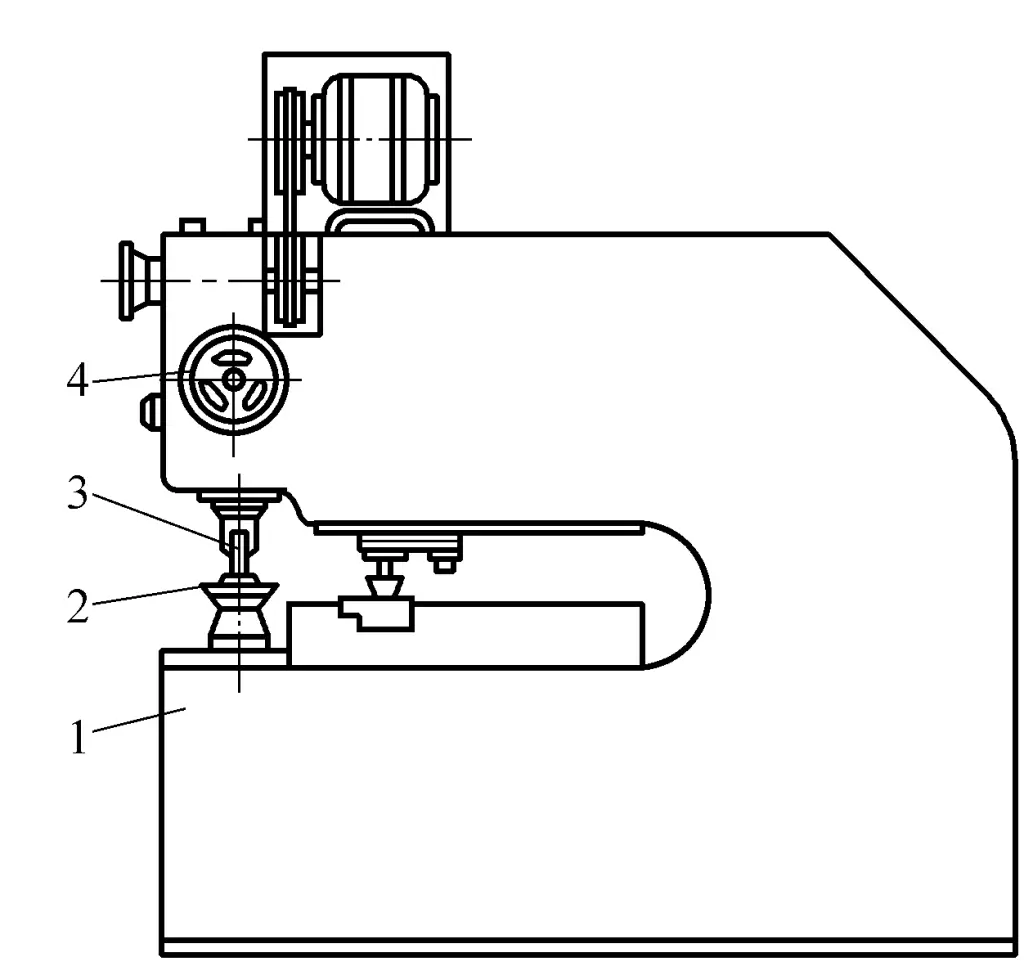

(1) Máquina de cisalhamento oblíquo tipo pórtico

A máquina de cisalhamento oblíquo do tipo pórtico, conforme mostrado na Figura 3-45, é usada principalmente para cisalhamento de cortes retos. Sua operação é simples, a alimentação é conveniente, a velocidade de cisalhamento é rápida, a deformação do material cisalhado é mínima e a precisão da superfície de corte é alta, por isso é mais amplamente utilizada no cisalhamento de chapas metálicas.

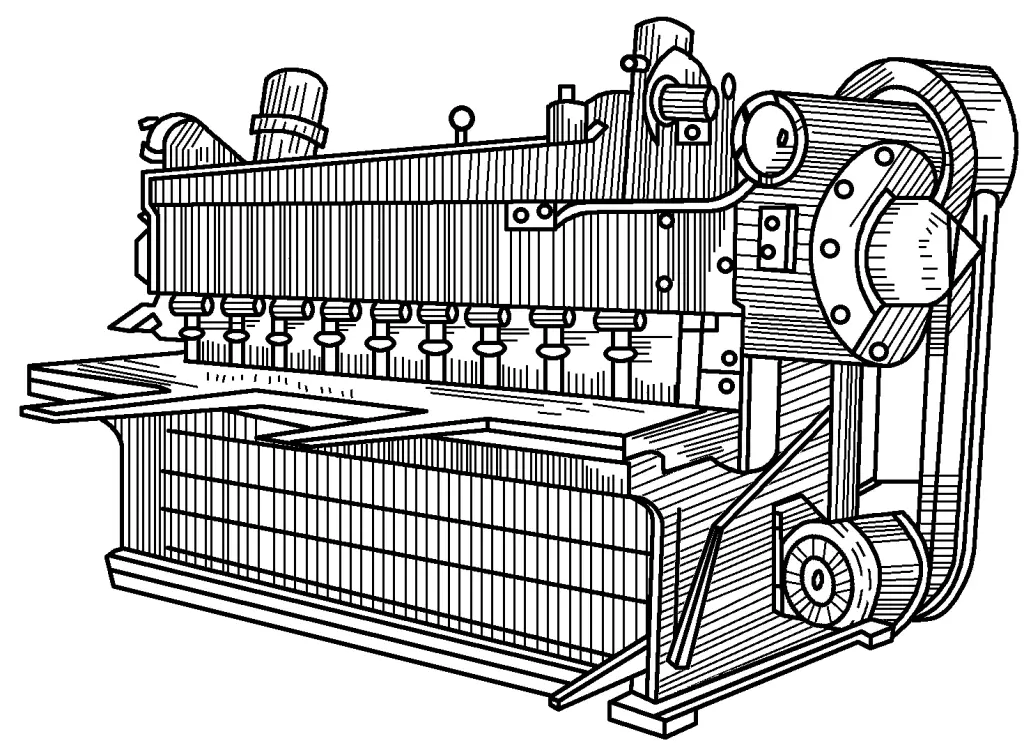

(2) Máquina de cisalhamento oblíquo de entrada transversal

A máquina de cisalhamento oblíquo de entrada transversal, conforme mostrado na Figura 3-46, é usada principalmente para cisalhar linhas retas. Durante o cisalhamento, o material a ser cisalhado pode entrar pela lateral da tesoura e se mover ao longo da direção do cisalhamento, permitindo que o cisalhamento seja realizado em segmentos, sem limite do comprimento do cisalhamento. Em comparação com a máquina de cisalhamento oblíquo do tipo pórtico, ela tem um ângulo de lâmina de cisalhamento φ maior e, portanto, maior deformação durante o cisalhamento, além de ser mais complicada de operar. Geralmente, ela é mais bem utilizada para o cisalhamento de chapas finas e largas.

(3) Cama de cisalhamento de disco

A parte de cisalhamento do leito de cisalhamento de disco consiste em cortadores rotativos superiores e inferiores. Durante o cisalhamento, os cortadores rotativos superior e inferior giram em direções opostas na mesma velocidade, e o material é cisalhado e transportado entre os dois cortadores rotativos, conforme mostrado na Figura 3-47a. O trabalho a frio geralmente usa o leito de cisalhamento do disco do cortador rotativo inclinado, conforme mostrado na Figura 3-47b.

O leito de cisalhamento de disco, devido à pouca sobreposição das bordas de corte superior e inferior e ao comprimento de cisalhamento instantâneo extremamente curto, e a rotação do material da chapa é basicamente irrestrita, é adequado para curvas de cisalhamento e pode cisalhar continuamente. No entanto, o material que está sendo cisalhado se dobra significativamente e as bordas têm rebarbas; geralmente, o leito de cisalhamento de disco só pode cisalhar placas mais finas.

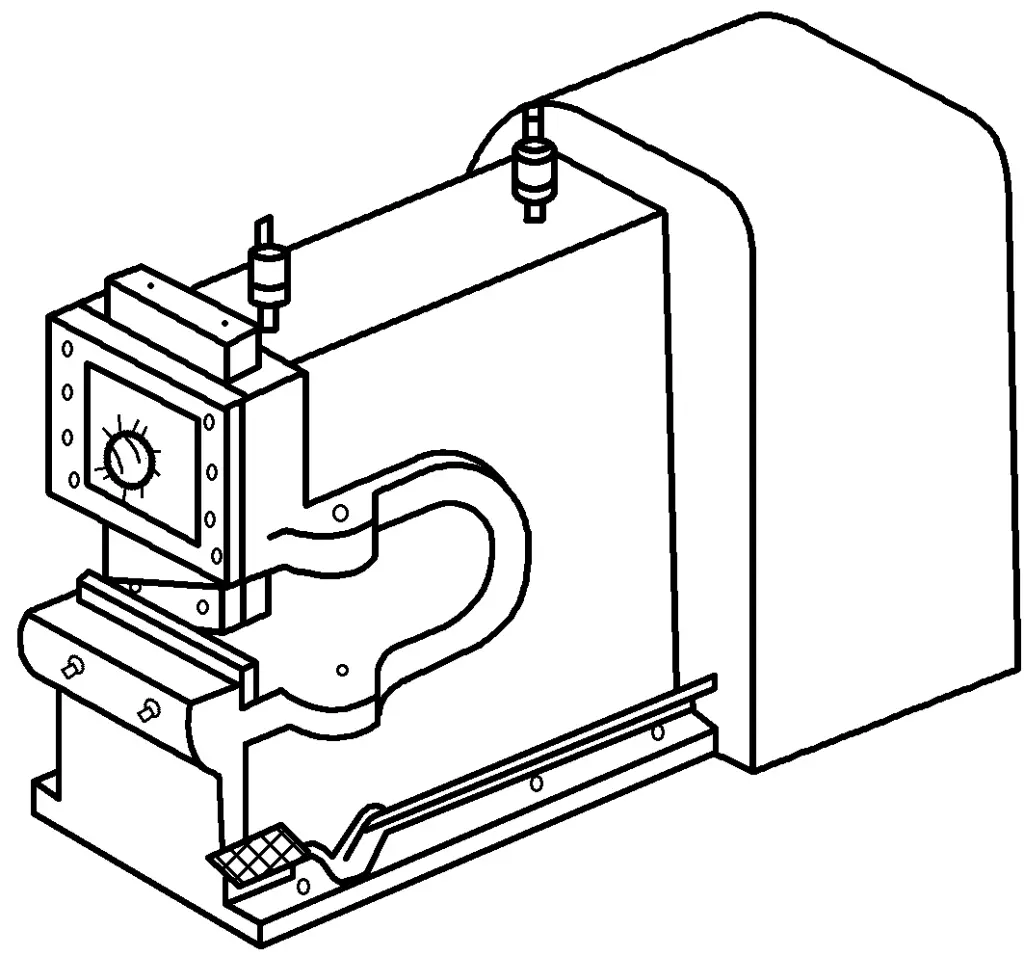

(4) Leito de cisalhamento vibratório

O leito de cisalhamento vibratório, conforme mostrado na Figura 3-48, tem as lâminas superior e inferior inclinadas com um grande ângulo de interseção, e a parte de cisalhamento é extremamente curta. Durante a operação, a placa da lâmina superior vibra milhares de vezes por minuto.

Carroceria de 1 dormitório

2-Lâmina inferior

3-Lâmina superior

Alça de 4 estágios

Os leitos de cisalhamento vibratório podem cortar várias curvas e orifícios internos em chapas metálicas, mas suas lâminas são propensas ao desgaste, as superfícies de corte têm rebarbas, a produtividade é baixa e elas só podem cortar chapas metálicas mais finas.

(5) Máquina combinada de puncionamento e cisalhamento

As máquinas combinadas de puncionamento e cisalhamento geralmente consistem em um cisalhamento inclinado, um cisalhamento de perfil de aço e um pequeno punção, capazes de cortar chapas de aço e vários perfis de aço, e podem realizar estampagem e puncionamento de peças pequenas.

3. Tipos e desempenho técnico das máquinas de corte

Os operadores de máquinas de tosquia devem ter a capacidade de realizar análises simples das máquinas de tosquia utilizadas, o que ajuda a dominar e aprimorar os métodos de tosquia, além de manter e usar corretamente as máquinas de tosquia. Com base em sua forma estrutural, é possível julgar preliminarmente o tipo de maquinário de corte e, em seguida, entender em detalhes o significado representado por seu modelo.

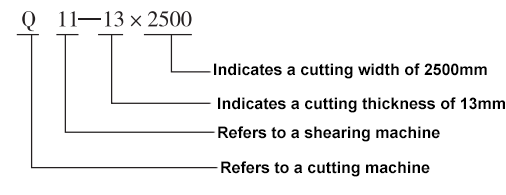

O modelo do leito de cisalhamento descreve o tipo, as características e os parâmetros operacionais básicos do leito de cisalhamento. Por exemplo, a máquina de corte de pórtico do tipo Q11-13×2500, o significado representado por seu modelo

O padrão nacional para números de máquinas-ferramenta foi alterado várias vezes; portanto, para diferentes modelos de shear bed representados pelos significados, deve-se consultar os padrões nacionais relacionados à era de fabricação do shear bed.

Vários tipos de equipamentos de corte geralmente têm seus parâmetros de desempenho técnico registrados em placas de identificação embutidas no corpo da máquina, servindo como base para o processamento do corte. O desempenho técnico do equipamento também é detalhado no manual do equipamento. Portanto, consultando a placa de identificação ou o manual do leito de cisalhamento, é possível entender seu desempenho técnico.

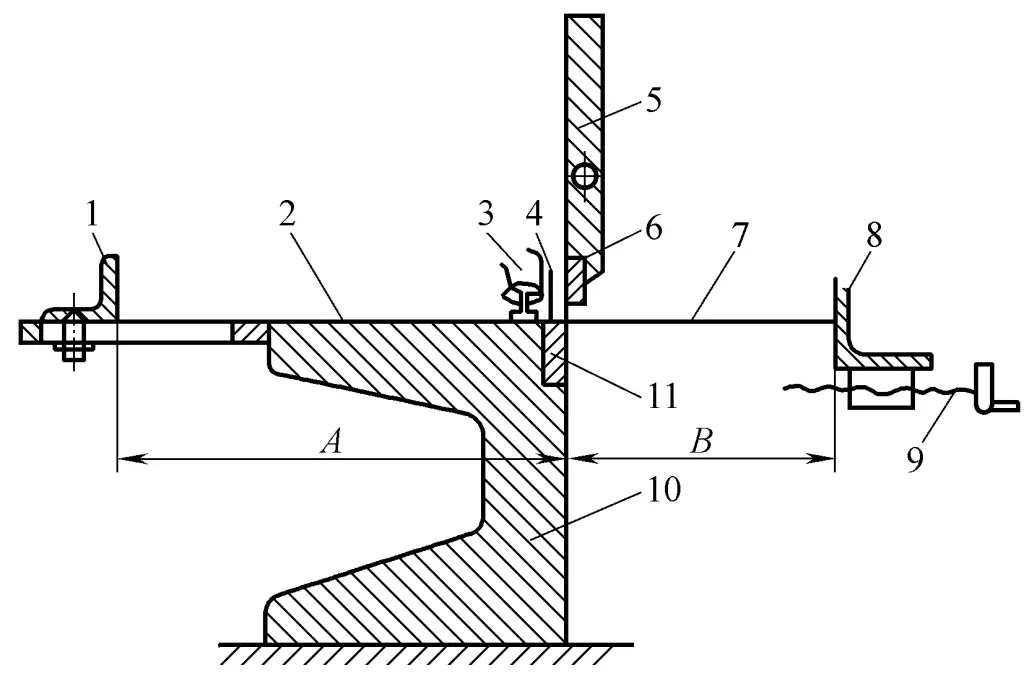

4. Equipamento tecnológico de máquinas de corte

Para atender às necessidades do processo de cisalhamento, as máquinas de cisalhamento geralmente têm alguns equipamentos de processo simples configurados. A Figura 3-49 mostra o equipamento de processo de uma máquina de corte oblíquo típica do tipo pórtico.

1 - Parada frontal

2 - Cama

3 - Placa de prensagem

4 - Grelha

5 - Controle deslizante de leito de cisalhamento

6 - Lâmina superior

7 - Material da placa

8 - Parada traseira

9 - Parafuso

10 - Cama

11 - Lâmina inferior

A placa de retenção impede a rotação e o movimento da placa durante o corte para garantir a qualidade do corte. A placa de retenção é acionada pelo virabrequim de trabalho, fixando a chapa antes que a lâmina superior entre em contato com a chapa, completando a fixação automática. Ela também pode atingir os objetivos de fixação usando rodas excêntricas manuais, tornando-se um tipo de fixação manual. O portão é um dispositivo de segurança usado para evitar que as mãos ou outros objetos entrem na boca da tesoura e causem acidentes.

As placas de medição dianteira e traseira desempenham uma função de posicionamento durante o cisalhamento. Ao cisalhar um grande número de peças com o mesmo tamanho, o uso das placas de medição para posicionamento pode melhorar a eficiência da produção e garantir a qualidade do produto. As placas de medição de posicionamento também podem ser instaladas na mesa.

Algumas fábricas modificaram suas máquinas de corte de acordo com suas condições específicas para melhorar a automação, como carregamento e descarregamento automáticos, alimentação automática, posicionamento (para a linha de corte) e fixação.

5. O impacto do processamento de cisalhamento na qualidade do aço

O cisalhamento é um método eficiente de cortar metal, produzindo cortes relativamente limpos e suaves, mas também tem algumas desvantagens. O cisalhamento do aço pode causar alterações nas propriedades mecânicas e na forma externa, afetando o desempenho do aço. Isso se manifesta principalmente nos dois aspectos a seguir:

1) Os materiais de tiras estreitas e longas apresentarão deformações significativas de flexão e torção após o cisalhamento e deverão ser endireitados posteriormente. Além disso, se a folga da lâmina for inadequada, a seção cortada ficará áspera e com rebarbas.

2) Durante o processo de cisalhamento, devido à força de cisalhamento que atua no metal próximo ao corte, ocorre a deformação por compressão e flexão, causando um aumento na dureza do metal e no ponto de escoamento, uma diminuição na plasticidade e tornando o material quebradiço. Esse fenômeno é chamado de endurecimento por trabalho a frio. A largura da área endurecida está relacionada aos seguintes fatores:

1) Propriedades mecânicas do aço. Quanto melhor for a plasticidade do aço, maior será a área de deformação e mais ampla será a área de endurecimento; por outro lado, quanto maior for a dureza do material, mais estreita será a área de endurecimento.

2) Espessura da chapa de aço. Quanto mais espessa for a chapa de aço, maior será a deformação e mais ampla será a área de endurecimento; por outro lado, quanto menor for, menor será.

3) Folga da lâmina de cisalhamento s. Quanto maior a folga, mais severa será a flexão do material e, portanto, maior será a área de endurecimento.

4) Ângulo da lâmina de cisalhamento φ. Quanto maior o ângulo da lâmina de cisalhamento φ, ao cisalhar a mesma espessura de chapa de aço, se a força de cisalhamento for menor, a área de endurecimento também será menor.

5) Afiação da lâmina de corte. Quanto mais afiada for a lâmina de cisalhamento, maior será a força de cisalhamento e maior será a área de endurecimento.

6) Posição e força de fixação do dispositivo de fixação. Quando o dispositivo de fixação está mais próximo da lâmina de cisalhamento e a força de fixação é maior, o material tem menos probabilidade de se deformar e a largura da área de endurecimento é reduzida.

Em resumo, a largura da área de endurecimento por trabalho a frio causada pelo processamento de cisalhamento do aço está relacionada a vários fatores e é o resultado de um efeito abrangente. Quando a espessura da chapa de aço cisalhada é inferior a 25 mm, a largura da área de endurecimento geralmente fica na faixa de 1,5 a 2,5 mm.

Para o fenômeno de endurecimento por trabalho a frio na borda da chapa, ao fabricar estruturas importantes ou quando o processamento de estampagem a frio ainda é necessário após o cisalhamento, é preciso passar por fresagem, aplainamento ou tratamento térmico para eliminar o fenômeno de endurecimento.

II. Princípios e equipamentos de puncionamento

1. Princípios de perfuração

O método de processamento de usar uma matriz em uma prensa para separar uma parte da folha da outra é chamado de corte. O corte em branco também é um método de corte de aço e, para a produção em lote de peças ou produtos moldados, o uso do corte em branco pode melhorar a eficiência da produção e a qualidade do produto.

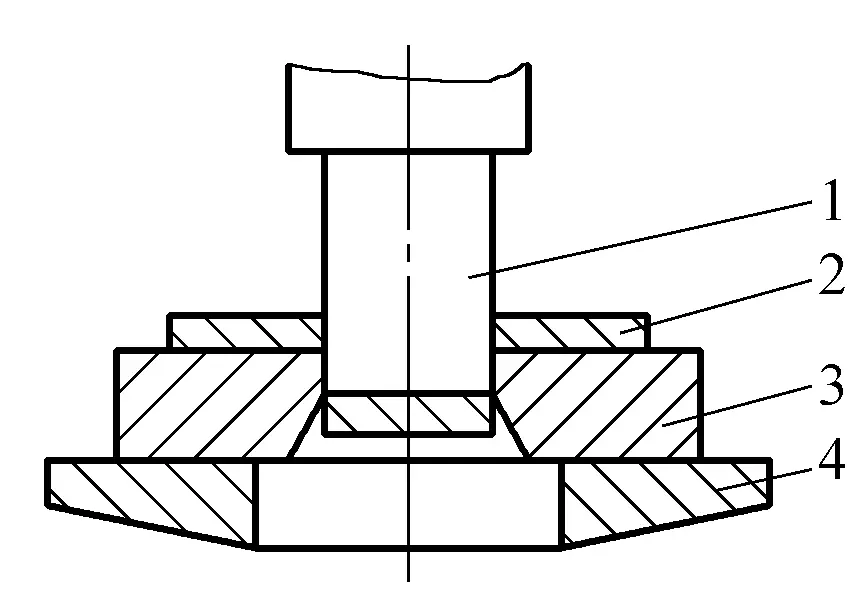

Durante o corte, o material é colocado entre o punção e a matriz e, sob a ação de forças externas, o punção e a matriz geram um par de forças de cisalhamento (a linha de cisalhamento geralmente é fechada), e o material é separado sob a ação de forças de cisalhamento, conforme mostrado na Figura 3-50.

1-Soco

Material de 2 folhas

3-Die

Mesa de trabalho da prensa de 4 punções

O princípio básico do corte é o mesmo do cisalhamento, exceto pelo fato de que a borda de corte reta usada no cisalhamento é substituída por uma borda de corte circular fechada ou de outra forma.

A deformação do material e o estado da seção transversal durante o processo de corte são praticamente os mesmos que durante o cisalhamento.

O processo, desde o contato do punção com o material da folha até a separação do material da folha, é concluído instantaneamente. Quando o espaço entre o punção e a matriz é normal, o processo de deformação do corte pode ser dividido, em geral, nos três estágios a seguir:

O primeiro estágio é o estágio de deformação elástica. Conforme mostrado na Figura 3-51a, quando o punção começa a entrar em contato com a chapa e pressiona para baixo, sob a pressão do punção e da matriz, a chapa começa a sofrer deformações complexas, como compressão elástica, flexão e alongamento (AB'>AB). Nesse momento, o punção pressiona levemente a chapa, e a parte inferior da chapa também pressiona levemente o orifício da matriz, formando um filete muito pequeno no ponto de contato com as bordas do punção e da matriz.

a) Estágio de deformação elástica

b) Estágio de deformação plástica

c), d) Estágio de separação de fraturas

Enquanto isso, a chapa se arqueia levemente; quanto mais duro for o material, maior será o espaço entre o punção e a matriz e mais grave será o arqueamento. À medida que o punção pressiona para baixo, a tensão na chapa próxima à borda de corte aumenta gradualmente até atingir o limite elástico, encerrando o estágio de deformação elástica.

O segundo estágio é o estágio de deformação plástica. À medida que o punção continua a pressionar, fazendo com que a tensão na área deformada da chapa exceda seu ponto de escoamento e atinja condições plásticas, ela entra no estágio de deformação plástica, conforme mostrado na Figura 3-51b.

Nesse momento, a profundidade da pressão do punção na chapa e da pressão da chapa na matriz aumenta gradualmente, produzindo deformação plástica por cisalhamento e formando uma superfície brilhante de cisalhamento. À medida que o punção desce, o grau de deformação plástica aumenta, o material na área deformada endurece, a resistência à deformação aumenta continuamente e a superfície de cisalhamento fica mais brilhante. força de perfuração também aumenta de forma correspondente, até que a tensão próxima à borda de corte atinja a resistência à tração, encerrando o estágio de deformação plástica.

Devido à lacuna entre o punção e a matriz, esse estágio também envolve deformações de flexão e alongamento, e quanto maior a lacuna, maiores as deformações de flexão e alongamento.

O terceiro estágio é o estágio de separação da fratura. Quando a tensão no interior da chapa atinge a resistência à tração e o punção pressiona ainda mais, ocorrem microfissuras nas partes da chapa em contato com as bordas do punção e da matriz, conforme mostrado na Figura 3-51c. O ponto de partida das rachaduras geralmente está no lado próximo à borda de corte e, normalmente, ocorre primeiro no lado próximo à borda da matriz e, depois, no lado próximo à borda do punção.

À medida que o punção continua a pressionar para baixo, as microtrincas superior e inferior já formadas continuarão a se expandir em direção ao interior da placa ao longo da direção da tensão de cisalhamento máxima. Quando as rachaduras superior e inferior coincidem, a placa é cisalhada e separada, conforme mostrado na Figura 3-51d. Em seguida, o punção empurra o material separado para dentro do orifício da matriz e o processo de deformação do punção termina.

Nos três estágios do processo de deformação por puncionamento, a força externa e o tempo necessário para cada estágio não são os mesmos. De modo geral, o tempo de perfuração geralmente depende das propriedades do material, e a duração é menor quando o material é mais frágil.

2. Equipamento de perfuração

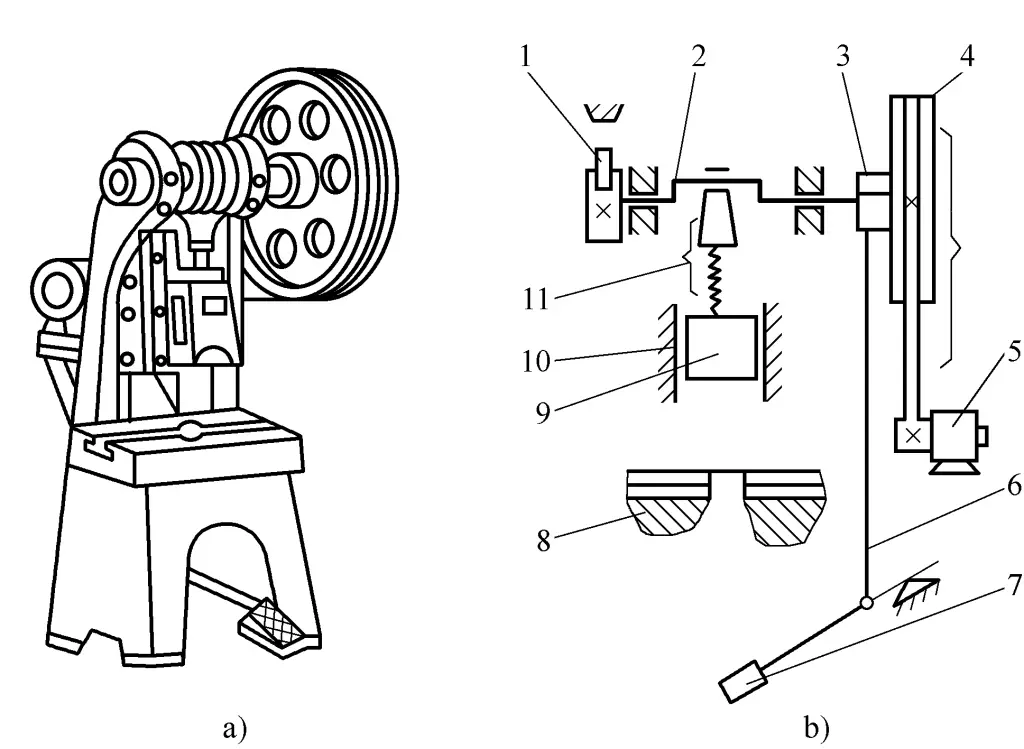

(1) Estrutura da imprensa

A punção é geralmente realizada em uma prensa. As prensas comumente usadas incluem prensas de manivela e prensas excêntricas, ambas operando com o mesmo princípio, sendo a principal diferença o eixo principal usado.

A estrutura básica de uma prensa de manivela é mostrada na Figura 3-52a, e o princípio de funcionamento é mostrado na Figura 3-52b. O corpo da prensa e a mesa de trabalho são integrados, com trilhos de guia verticais no corpo acima da superfície da mesa de trabalho, permitindo que o controle deslizante se mova para cima e para baixo. As matrizes de puncionamento superior e inferior são montadas no controle deslizante e na superfície da mesa de trabalho, respectivamente.

a) Aparência

b) Diagrama do princípio de funcionamento

1 - Freio

2-Virabrequim

3 embreagens

4-Polia grande

5-Motor elétrico

6-Haste de pressão

7 pedais

8-Bancada de trabalho

9-Slider

Trilho de 10 guias

11 - Haste de conexão

Quando a prensa de punção está funcionando, o motor primeiro aciona a polia grande para ficar em marcha lenta por meio da correia de transmissão. Depois de pisar no pedal, a embreagem se fecha e aciona o virabrequim para girar, o que faz com que o controle deslizante se mova para cima e para baixo ao longo do trilho-guia por meio da biela, realizando a perfuração.

Se o pedal for liberado imediatamente após ser pisado, a barra deslizante parará na posição mais alta após um curso de perfuração sob a ação do freio; se o pedal for pressionado continuamente, a barra deslizante continuará se movendo para cima e para baixo para realizar a perfuração contínua.

(2) Parâmetros de desempenho técnico da prensa de perfuração

Os parâmetros de desempenho técnico da prensa de punção têm um impacto significativo no trabalho de punção. Ao processar a perfuração, é necessário selecionar a prensa de perfuração de acordo com os parâmetros de desempenho técnico.

1) Tonelagem e potência nominal da prensa de punção.

A tonelagem e a potência nominal da prensa de punção são dois indicadores que marcam a capacidade de trabalho da prensa de punção. A força e a potência de puncionamento necessárias para as peças realmente puncionadas devem ser menores do que esses dois indicadores da prensa de puncionamento. Ao perfurar chapas finas, a potência de perfuração necessária é relativamente pequena e geralmente pode ser desconsiderada.

2) Altura fechada da prensa de punção.

A distância da superfície inferior do controle deslizante em sua posição mais baixa até a superfície da mesa de trabalho. Quando o dispositivo de ajuste ajusta o controle deslizante para a posição limite superior, a altura fechada atinge seu valor máximo, que é chamado de altura fechada máxima. A altura fechada da prensa de punção deve ser compatível com a altura fechada do molde.

3) Curso do controle deslizante.

A distância que o controle deslizante percorre da posição mais alta até a posição mais baixa, também conhecida como curso. O tamanho do curso do controle deslizante determina a altura fechada e a altura aberta da prensa de punção usada e deve garantir alimentação e retração suaves durante o processo de punção.

4) Tamanho da mesa da prensa de punção.

Ao perfurar, o tamanho da matriz deve ser adaptado ao tamanho da mesa de trabalho da prensa de perfuração para garantir que a matriz possa ser instalada com firmeza na mesa.

Outros parâmetros de desempenho técnico têm pouco impacto sobre o processo de perfuração e podem ser adequadamente selecionados de acordo com circunstâncias específicas.

(3) Precauções para usar a prensa de punção

1) Antes de usar, inspecione todas as peças da prensa de punção e encha todos os pontos de lubrificação com óleo lubrificante.

2) Verifique se a folga entre os casquilhos dos rolamentos e o aperto do freio estão adequados.

3) Verifique se há objetos estranhos presos nas partes móveis.

4) Verifique com frequência o desgaste e a folga do controle deslizante e do trilho-guia da puncionadeira. Uma folga excessiva afetará a precisão da orientação, portanto, a folga entre os trilhos-guia deve ser ajustada regularmente. Se o desgaste for muito grande, será necessário realizar a manutenção.

5) Ao instalar a matriz, alinhe o centro de pressão da matriz com o centro de pressão da prensa de punção e certifique-se de que a folga entre as matrizes macho e fêmea seja uniforme.

6) Depois de ligar o interruptor, opere a máquina vazia de 3 a 5 vezes para verificar se o dispositivo de controle e o estado operacional estão normais.

7) Ao perfurar, concentre-se, não pise no pedal arbitrariamente, e é estritamente proibido esticar as mãos entre os moldes ou fazer com que a cabeça entre em contato com o controle deslizante para evitar acidentes.

8) Não perfure materiais que sejam muito duros ou que tenham sido temperados. A prensa de punção não deve ser sobrecarregada.

9) Para perfurações de longa duração, preste atenção para verificar se o molde está solto e se a folga é uniforme.

10) Depois de parar de perfurar, desligue a fonte de alimentação ou trave a chave de segurança. As peças perfuradas e os materiais de sucata devem ser removidos em tempo hábil para manter a área ao redor da prensa de perfuração livre de obstáculos.

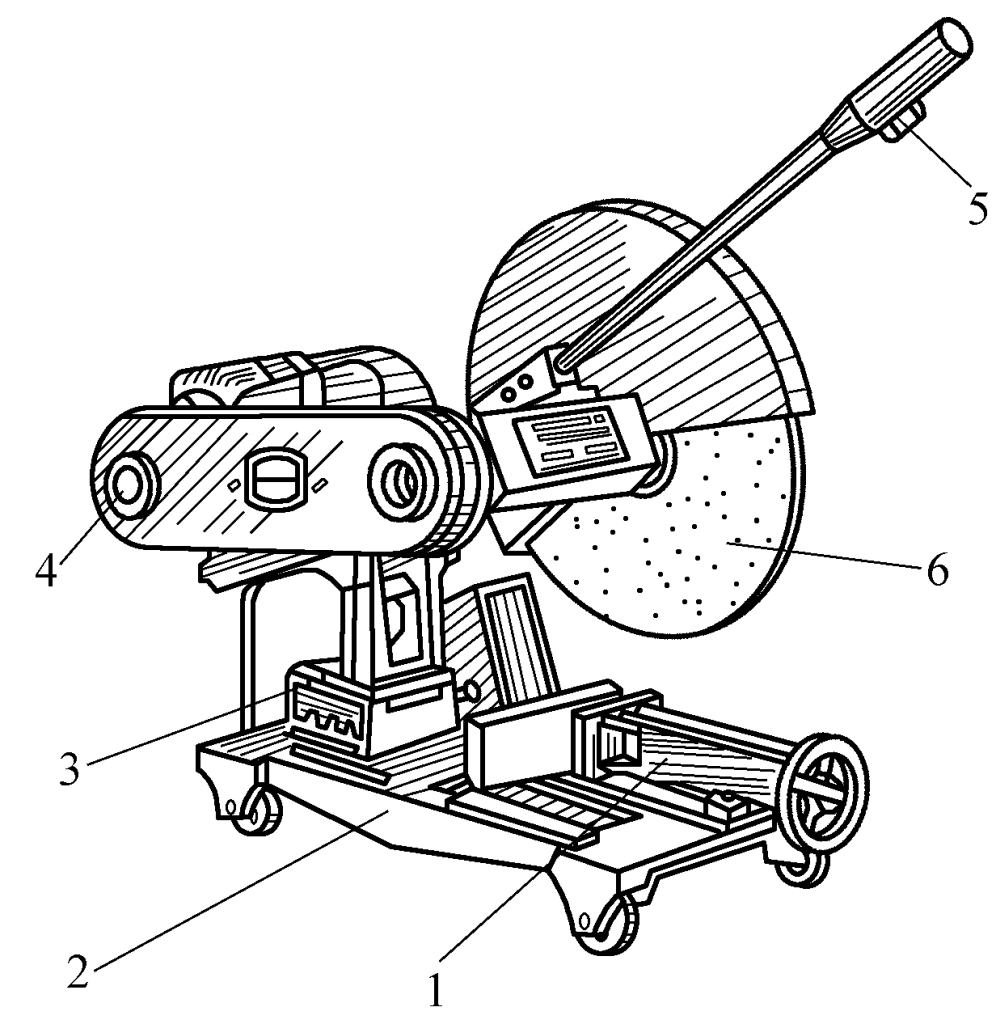

III. Princípios e métodos de corte de rebolos

O corte com rebolo usa a rotação de alta velocidade do rebolo para gerar calor por meio do atrito com a peça de trabalho, derretendo para formar um corte. O corte com rebolo é simples, eficiente, fácil de operar e amplamente utilizado no corte de ângulos de aço, canais de aço, aço plano, tubos de aço e outros perfis, especialmente adequados para corte de aço inoxidávelaço para rolamentos e várias ligas de aço.

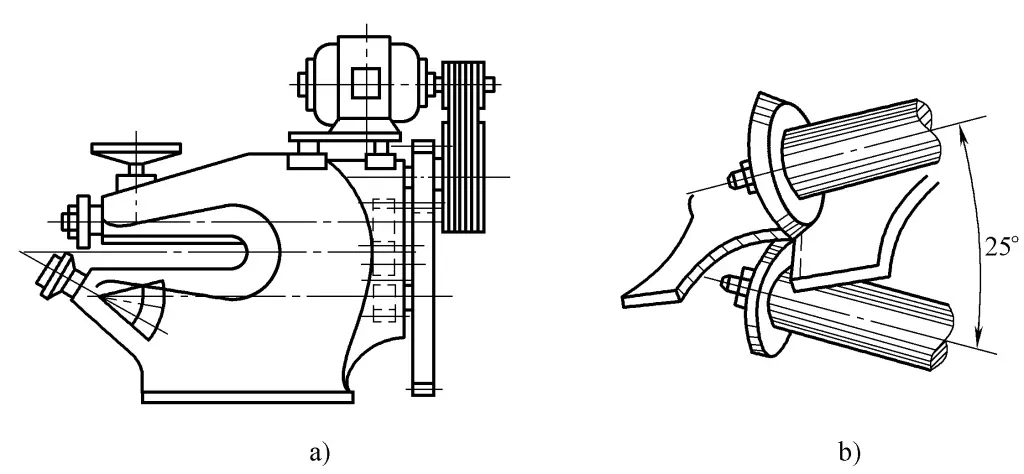

A Figura 3-53 mostra uma máquina de corte de rebolo portátil amplamente utilizada, que consiste em um cabeçote de potência de corte 4, um grampo giratório 1, um mecanismo de ajuste central 3 e uma base 2.

1 - Braçadeira giratória

2-Base

3-Mecanismo de ajuste central

Cabeçote motorizado de 4 cortes

5-Switch

6-Rodas de moagem

O rebolo comumente usado tem diâmetro de 300 a 400 mm, espessura de 3 mm e velocidade do rebolo de 2.900 r/min, com velocidade da linha de corte de 60 m/s. Para evitar que o rebolo estoure, é usado um rebolo reforçado com fibra. Todo o cabeçote motorizado e o centro do rebolo podem ser ajustados e girados de acordo com as necessidades de corte, o que pode ser feito por meio de uma alça que também tem um interruptor para controlar a operação do motor.

O torno rotativo pode ajustar seu ângulo com o eixo do rebolo (0°~45°) conforme necessário. Para ajustar, basta soltar o parafuso sextavado, puxar o pino de posicionamento e as garras podem girar até o ângulo necessário em torno do parafuso de articulação. Há quatro roletes instalados sob a base, o que permite que todo o cortador de rebolo seja móvel.

Durante o corte, o perfil é montado na morsa giratória e fixado; ligue o interruptor na alça para acionar o motor que, por meio da transmissão por correia, gira o rebolo em alta velocidade. Quando a velocidade do rebolo se estabilizar, acione a alavanca para cortar.