I. Curvatura manual de perfis e tubos

Devido à alta resistência à flexão dos perfis, eles não são fáceis de dobrar, portanto, geralmente são dobrados manualmente usando um método de aquecimento.

1. Curva de recozimento de aço plano

A dobra de aço plano geralmente adota as seguintes etapas e métodos:

(1) Confecção do molde

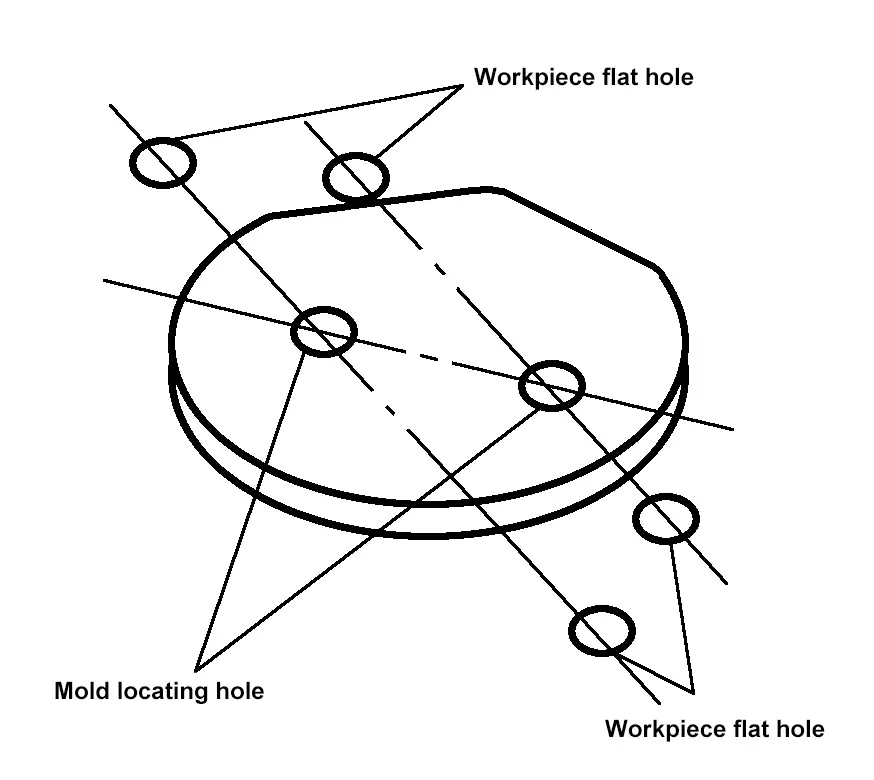

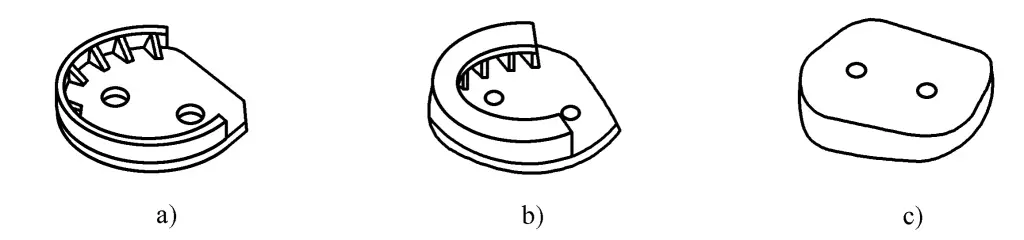

O molde para dobrar aço plano a quente é geralmente feito de chapa de aço, sua espessura pode ser igual ou ligeiramente mais grossa do que a da peça de trabalho, e o diâmetro do arco do molde pode ser igual ao diâmetro interno da peça de trabalho. O molde para dobrar anéis de aço plano não deve ser feito em um círculo completo, mas em cerca de 2/3 de um círculo completo, conforme mostrado na Figura 4-15, o que facilita a colocação e a remoção da peça de trabalho durante a dobra.

A posição e o tamanho dos furos para fixação do molde na plataforma devem ser determinados depois que a posição do molde na plataforma for fixada, com base na posição e no tamanho dos furos na plataforma.

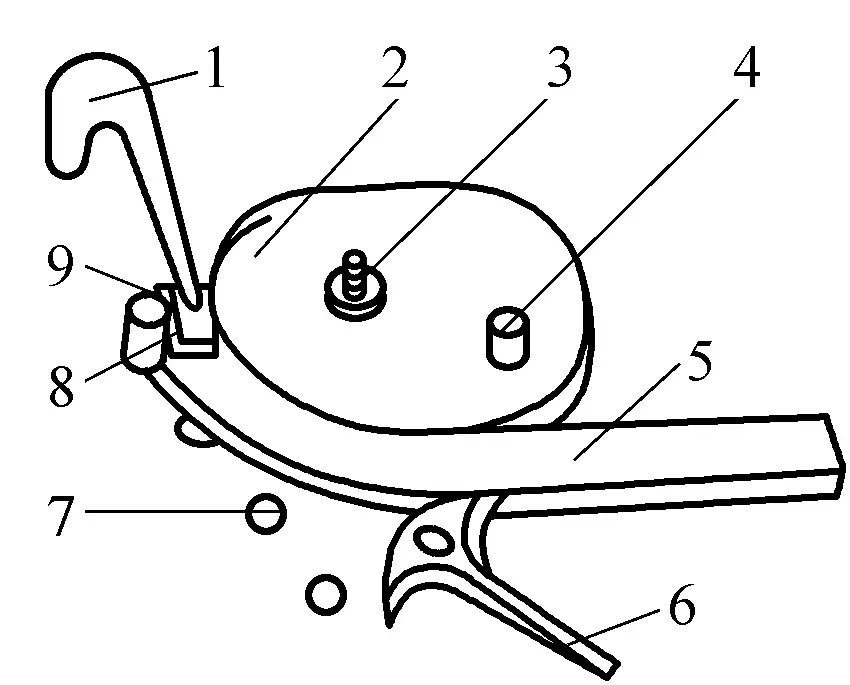

(2) Flexão

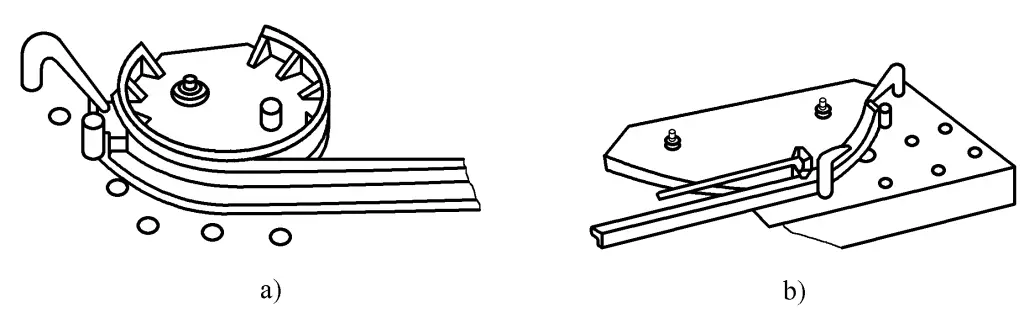

Coloque uma extremidade do aço plano aquecido contra o molde, prenda-o com uma cunha cônica e uma braçadeira de chifre de carneiro e, em seguida, insira o dobrador na posição apropriada para realizar a dobra, conforme mostrado na Figura 4-16. Cada aquecimento não deve ser dobrado por muito tempo para evitar enrugar o aço plano ou causar o endurecimento do material devido à baixa temperatura. Para peças maiores, a dobra deve ser feita em seções.

1 - Braçadeira de buzina de carneiro

2-Molde

3-Parafuso de trava

4-Cunha de pneu

5-Material de aço plano

6-Bender

Furo de 7 plataformas

8-Cunha de aperto

9-Placa espaçadora

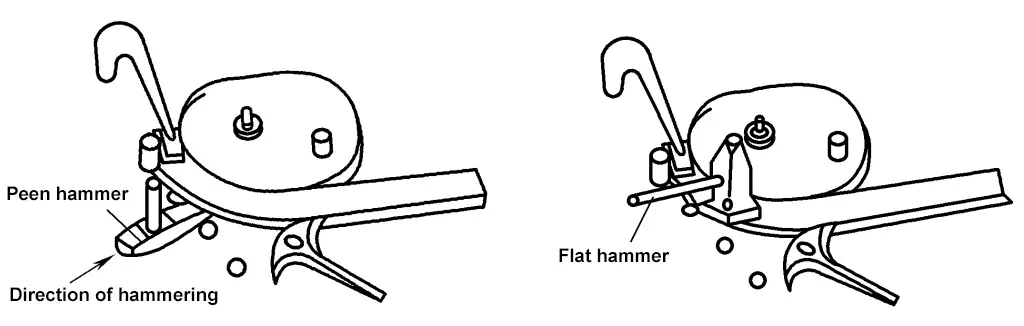

(3) Nivelamento

Depois de cada seção de recozimento, antes de remover os grampos, use um martelo chato para nivelar primeiro a parte interna do aço plano e depois a parte externa, tornando a espessura interna e externa aproximadamente igual e para evitar deformações significativas durante o processo de resfriamento após a desmoldagem, conforme mostrado na Figura 4-17.

2. Dobra de aço em ângulo

A curvatura de aço angular também envolve os processos de fabricação de moldes, curvatura e aplainamento.

Os moldes para dobra de cantoneiras de aço geralmente são soldados a partir de chapas de aço, e suas formas dependem do fato de a dobra ser interna ou externa, conforme mostrado na Figura 4-18. Devido à seção transversal assimétrica do aço angular, a contração dos lados interno e externo durante o resfriamento após a dobra é desigual, causando alterações na forma e no tamanho da peça de trabalho.

Portanto, o diâmetro do molde deve ser aumentado de forma adequada ao dobrar o ângulo de aço externamente; o diâmetro do molde deve ser reduzido de forma adequada ao dobrar internamente. Os valores para aumentar ou diminuir o diâmetro do molde podem ser selecionados de acordo com a Tabela 4-1. Outros requisitos para os moldes de dobra de aço angular são os mesmos dos moldes de dobra de aço plano.

a) Molde de dobra de aço com ângulo externo soldado

b) Molde de dobra de aço com ângulo interno soldado

c) Molde feito de uma placa de aço inteira

Tabela 4-1 Tamanhos de escala do diâmetro do molde de dobragem a quente de aço angular

| Curvatura interna/mm | Curva externa/mm | ||

| Diâmetro do gabarito | Tamanho da redução do diâmetro da ferramenta do pneu | Diâmetro do gabarito | Tamanho da ampliação do diâmetro da ferramenta do pneu |

| <300 | <10 | <900 | 3~5 |

| 900 ~ 1400 | 10 ~15 | 900 ~1400 | 6 ~10 |

| 1500 ~10000 | 15 ~20 | 1500 ~10000 | 15 |

| >10000 | 25 | >10000 | 20 |

Ao dobrar cantoneiras de aço, primeiro prenda rapidamente uma extremidade da cantoneira de aço aquecida na ferramenta de pneu e, em seguida, dobre enquanto martela a parte enrugada da superfície da cantoneira de aço até que a seção da cantoneira de aço a ser dobrada esteja completamente encaixada na ferramenta de pneu, conforme mostrado na Figura 4-19. A dobra de cantoneiras de aço também deve ser realizada dentro da faixa de temperatura de dobra de aço a quente.

a) Curva externa em ângulo de aço

b) Curva interna de aço angular

Depois de dobrar, também é necessário usar uma marreta e um martelo chato para endireitá-la, de modo que a forma e a precisão dimensional da peça de trabalho atendam aos requisitos.

3. Dobramento de tubos

Manual curvatura de tubos é comumente usado para dobrar peças únicas ou pequenos lotes de tubos, as etapas e os métodos de dobragem manual de tubos são os seguintes:

(1) Enchimento de areia

Antes da curvatura manual, deve-se colocar areia no interior do tubo para evitar a deformação da seção do tubo. Para tubos de metal não ferroso, substâncias com baixo ponto de fusão, como breu e alumínio, podem ser preenchidas e removidas após a curvatura. A areia deve ser pura, limpa, seca e, em geral, ter partículas menores que 2 mm. A areia preenchida dentro do tubo deve ser compacta, portanto, é martelada durante o preenchimento. As extremidades do tubo são firmemente tampadas com tampões de madeira ou vedadas com placas de aço.

(2) Marcação

Para tubos de curvatura a quente, o comprimento da peça de aquecimento deve ser marcado. Geralmente, a posição do ponto médio da peça de curvatura é predeterminada de acordo com o tamanho do desenho e, a partir daí, o comprimento da curvatura é medido em ambos os lados do tubo, mais a tolerância para o diâmetro do tubo, que é o comprimento a ser aquecido.

(3) Aquecimento

Os tubos podem ser aquecidos usando carvão, gás ou óleo pesado como combustível. O carvão comum não é adequado para aquecer tubos, pois o carvão contém muito enxofre, que pode penetrar no aço em altas temperaturas, deteriorando a qualidade do aço. A temperatura de aquecimento é de cerca de 950°C e é mantida por um período de tempo para que a areia dentro do tubo atinja a mesma temperatura.

(4) Flexão

Os tubos de pequeno diâmetro podem ser curvados em um molde de ranhura semicircular usando uma alavanca, enquanto os tubos de grande diâmetro podem ser curvados em uma plataforma usando um guincho elétrico. Quando houver várias curvas, comece a curvar a partir da curva na extremidade do tubo em sequência. Durante a curvatura, a água pode ser borrifada na parede externa para evitar que a parede do tubo fique muito fina. A pulverização de água para resfriamento também pode ajustar o grau de curvatura. Se o lado interno do tubo for resfriado com spray de água, o metal no lado interno se contrai, aumentando o grau de curvatura; da mesma forma, quando a parede externa é borrifada com água, o grau de curvatura diminui.

II. Formação de dobras por aquecimento mecânico de tubos

Ao dobrar tubos mecanicamente com aquecimento, os métodos incluem aquecimento de média frequência e aquecimento por chama, que são apresentados a seguir, respectivamente.

1. Dobra por aquecimento de média frequência

A curvatura por aquecimento de média frequência envolve a colocação de uma bobina de indução de média frequência ao redor da peça bruta do tubo, contando com a corrente de indução de média frequência para aquecer localmente a peça bruta até a alta temperatura necessária, depois dobrar a parte aquecida e imediatamente borrifar água para esfriar após a dobra, obtendo assim as peças de tubo dobradas necessárias.

A curvatura por aquecimento de média frequência requer equipamentos especializados para máquinas de curvatura por aquecimento elétrico por indução de média frequência. Dependendo do método de aplicação do torque de dobra pela máquina de dobra, ele é dividido em tipos de dobra por tração e dobra por pressão.

(1) Flexão por tração Flexão de média frequência

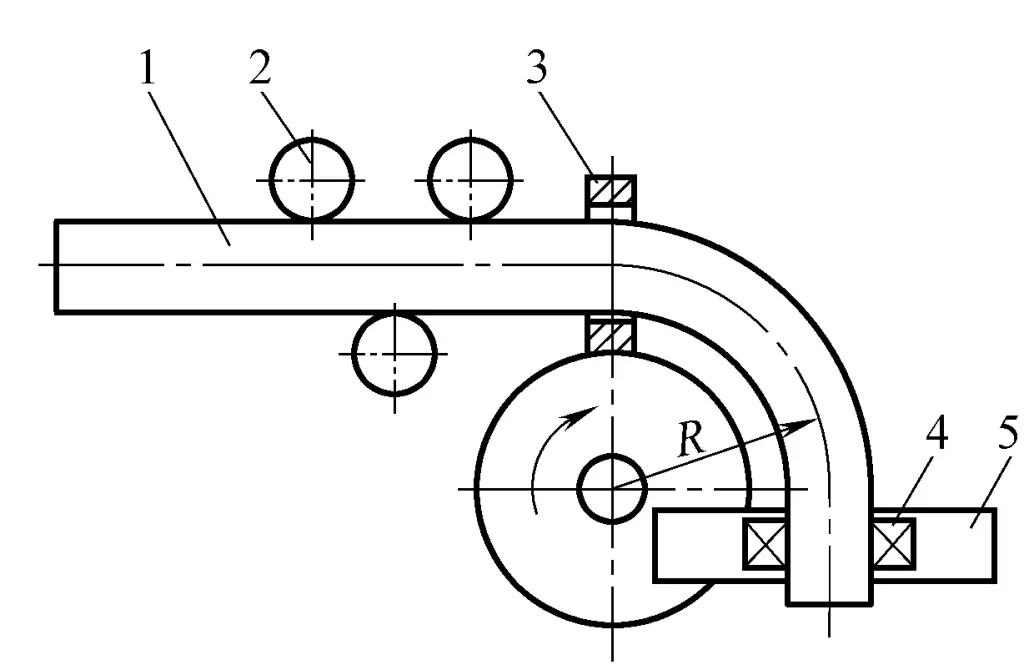

A Figura 4-20 é um diagrama esquemático da curvatura por tração de média frequência. A bobina de indução de média frequência 3 está localizada na linha central de rotação, passando uma corrente de média frequência pela bobina, gerando, assim, um campo magnético alternado, e a corrente induzida causada pelo campo magnético alternado no bloco do tubo aquece o bloco do tubo.

O tubo em branco 1 passa pela bobina de indução, uma extremidade é fixada no braço giratório 5 com um mandril 4 e a outra extremidade é colocada livremente no rolo de suporte ou na base da máquina. Três rolos de suporte 2 são usados para determinar a posição axial do bloco de tubos, para manter o bloco de tubos concêntrico com a bobina de indução e o mandril.

1-Pipe Blank

2-Rolo de suporte

Bobina de 3 indução

4-Chuck

Braço giratório 5

O tubo em branco localizado atrás da área de curvatura é resfriado com água por um dispositivo de anel montado na bobina de indução após o aquecimento e a curvatura, dando ao tubo curvado rigidez suficiente para manter uma seção transversal perfeitamente circular. Durante a operação, a bobina de indução aquece localmente o tubo em branco a 800~1200°C e, em seguida, o motor aciona o braço giratório para girar por meio do redutor, puxando e dobrando o tubo em branco até a forma desejada.

A flexão por tração pode dobrar raios menores (mínimo raio de curvatura R=1,3D, enquanto as máquinas de dobra a frio em geral são 1,5D), e a qualidade dos tubos dobrados é melhor.

O ângulo de curvatura do tubo pode ser controlado com precisão, interrompendo a rotação do braço giratório e o aquecimento da bobina de indução em tempo hábil por meio de chaves de limite. O raio de curvatura é determinado pela posição do mandril no braço giratório, e a posição do mandril pode ser ajustada no tubo. A temperatura de aquecimento e a largura da zona de aquecimento podem ser controladas alterando o tamanho da corrente, a velocidade de curvatura, a quantidade de spray de água e selecionando o diâmetro da bobina de indução. A corrente e o diâmetro da bobina de indução são selecionados principalmente de acordo com o diâmetro do tubo em branco.

Se a corrente for muito alta, o revestimento do tubo derreterá; se for muito baixa, o aquecimento será insuficiente. Quando o diâmetro da bobina de indução é muito grande, a eficiência térmica é baixa; quando muito pequena, o espaço entre ela e a parede do tubo é pequeno, a capacidade de ajuste é ruim e a operação é inconveniente. Quando o raio de curvatura é grande, a deformação é pequena e a velocidade de curvatura pode ser mais rápida. Por outro lado, a velocidade de curvatura deve ser mais lenta; caso contrário, a espessura da parede externa será significativamente reduzida.

O raio de curvatura obtido durante a curvatura de média frequência na curvatura por tração é relativamente uniforme, e o ajuste é conveniente, o ângulo de curvatura pode chegar a 180°, mas a espessura da parede externa é um pouco reduzida.

(2) Flexão por pressão

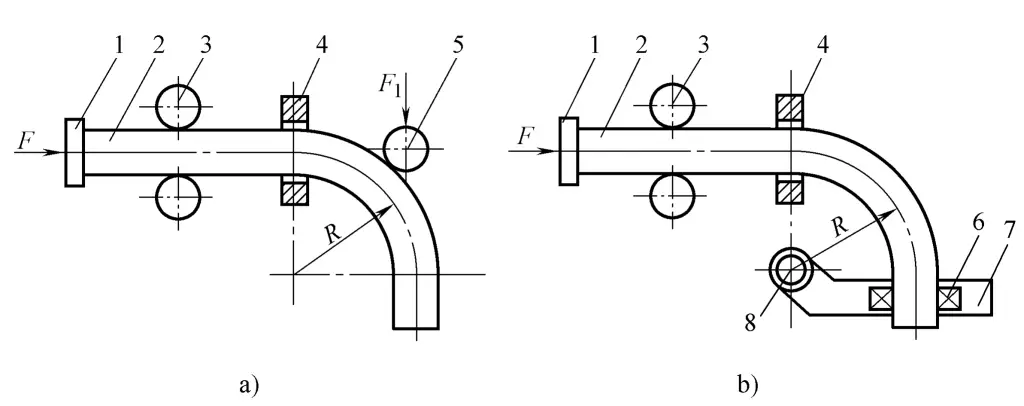

A Figura 4-21 mostra a curvatura usando aquecimento de média frequência, com um diagrama esquemático da curvatura por aquecimento de média frequência. O bloco de tubos 2 é suportado pelos rolos de suporte 3. Usando a placa de empuxo 1 na extremidade do tubo em branco, um empuxo axial F é aplicado ao tubo em branco, fazendo com que ele se curve.

O raio de curvatura é determinado pela posição do cilindro superior 5 ou pela posição do mandril 6 no braço oscilante 7. Obviamente, ao dobrar tubos usando o método de dobra por pressão, o afinamento da espessura da parede externa da peça em branco do tubo dobrado é pequeno e, como a zona de alta temperatura é relativamente estreita, isso evita que a parede do tubo perca a estabilidade e que a parede interna fique enrugada.

1-Placa de empuxo

2-Pipe blank

3-Rolos de suporte

4-Bobina de indução

5-Rolo superior

6-Chuck

7-Braço de giro

8 eixos

O método de curvatura por pressão mostrado na Figura 4-21a pode curvar qualquer raio, com afinamento mínimo da parede externa do tubo, mas é difícil garantir o raio de curvatura no início da curvatura e os ajustes são difíceis. O método de curvatura por pressão da Figura 4-21b produz um raio de curvatura uniforme e é fácil de ajustar, com um ângulo de curvatura típico de ≤90°, mas o raio de curvatura é limitado pela faixa de ajuste do braço oscilante.

Em resumo, a flexão por indução de média frequência tem as seguintes características:

1) A curvatura a frio de tubos de paredes espessas de grande diâmetro requer uma máquina de curvatura a frio de grande porte, ocupa uma grande área, é cara e também requer moldes caros. Entretanto, a curvatura por indução de média frequência não requer moldes, apenas diferentes diâmetros de tubos e bobinas de indução correspondentes. Mas as unidades de indução de média frequência consomem muita eletricidade e o investimento em equipamentos também é grande.

2) O aquecimento por indução de média frequência é rápido, com alta eficiência térmica, e a superfície do tubo dobrado não produz incrustações de óxido.

3) A qualidade do tubo curvado é boa, com melhor arredondamento e menor afinamento da espessura da parede em comparação com a curvatura a frio. O raio de curvatura é fácil de ajustar e altamente adaptável. Especialmente adequada para dobrar tubos únicos ou pequenos lotes de tubos de grande diâmetro, pois não são necessários moldes e, portanto, os custos de fabricação são baixos.

Também deve ser observado que, como os tubos curvados de média frequência são imediatamente resfriados com água após o aquecimento e a curvatura, o impacto deve ser considerado ao curvar tubos de aço propensos a rachaduras por têmpera usando esse método.

Flexão de aquecimento por chama

O princípio da curvatura por aquecimento por chama é o mesmo da curvatura por indução de média frequência, usando uma bobina de aquecimento por chama para substituir a bobina de indução de média frequência para aquecer o tarugo, eliminando a necessidade de uma unidade de indução de média frequência.

A estrutura da máquina de curvar por chama é simples, o custo é menor, a manutenção é fácil e ela pode garantir a boa qualidade dos tubos curvados, por isso ganhou certa promoção e uso na produção. Entretanto, como a eficiência térmica do aquecimento por chama não é alta, ela só é adequada para dobrar tubos de paredes finas.

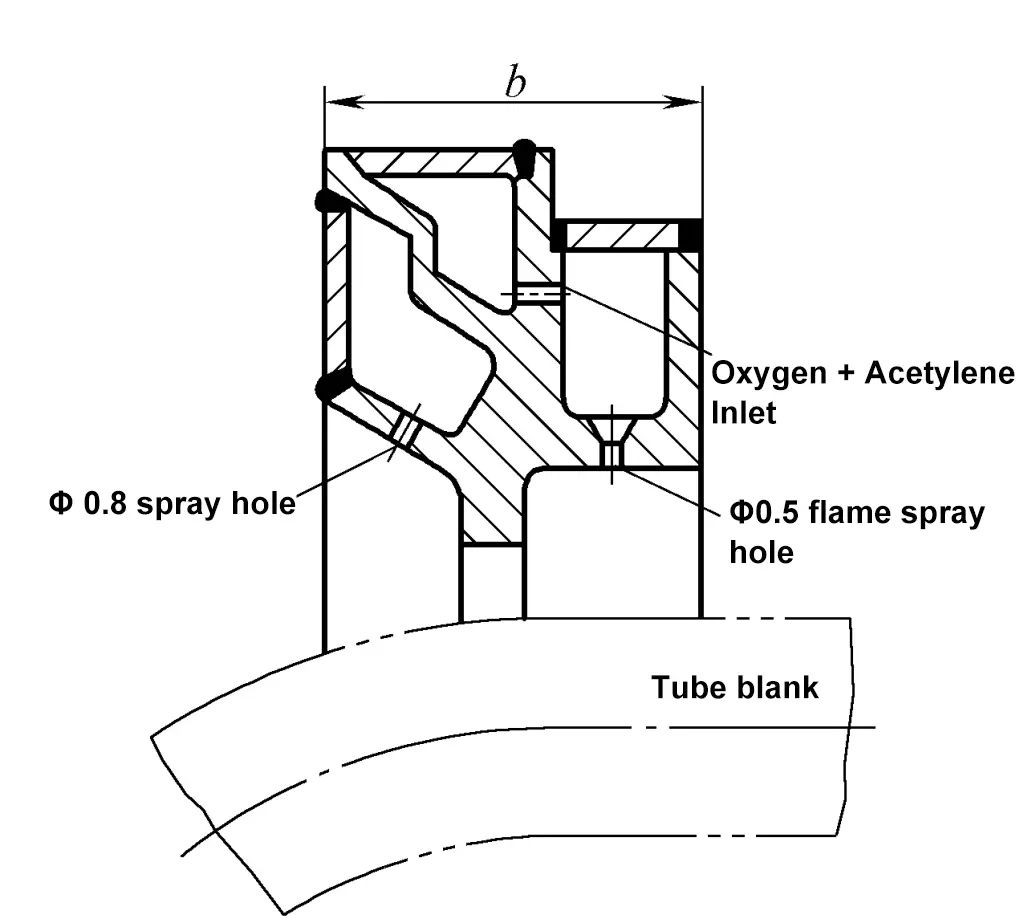

O anel de aquecimento por chama é mostrado na Figura 4-22. Ele usa uma mistura de oxigênio e acetileno como combustível, geralmente com pressão de acetileno de 0,05 a 0,1 MPa e pressão de oxigênio de 0,5 a 10 MPa. O diâmetro do anel de aquecimento deve corresponder ao diâmetro externo do tubo vazio, e a distância usual entre o anel do bocal de chama e a parede do tubo é de 13 a 15 mm.

A circunferência interna do anel de aquecimento tem uma fileira de bicos de chama, com o diâmetro do bico de cerca de φ0,5 mm, e o espaçamento entre os orifícios é de 4 a 5 mm, distribuídos uniformemente. Na circunferência do anel de aquecimento, que se afasta da direção do tubo dobrado, há orifícios de pulverização de água, com diâmetro de cerca de φ0,8 a 1 mm, e o espaçamento entre os orifícios é de cerca de 10 mm.