Danos à matriz de punção e medidas de prevenção

A matriz de punção é a parte mais importante da matriz de extrusão a frio. Ela deve ser capaz de suportar altas cargas compressivas e ter resistência suficiente para evitar que qualquer pequena flexão cause pressão lateral que resulte em fratura súbita.

Ao mesmo tempo, a matriz de punção deve ter boa resistência ao desgaste para evitar um possível amolecimento durante o aquecimento, evitar possíveis arranhões e mordidas e evitar uma possível deformação permanente.

Os danos à matriz de punção para extrusão a frio são causados principalmente por tensão de trabalho excessiva, cargas excêntricas e concentração de tensão que levam à fadiga de curto prazo. As principais formas de danos são a deformação, a fratura e a quebra.

Deformação

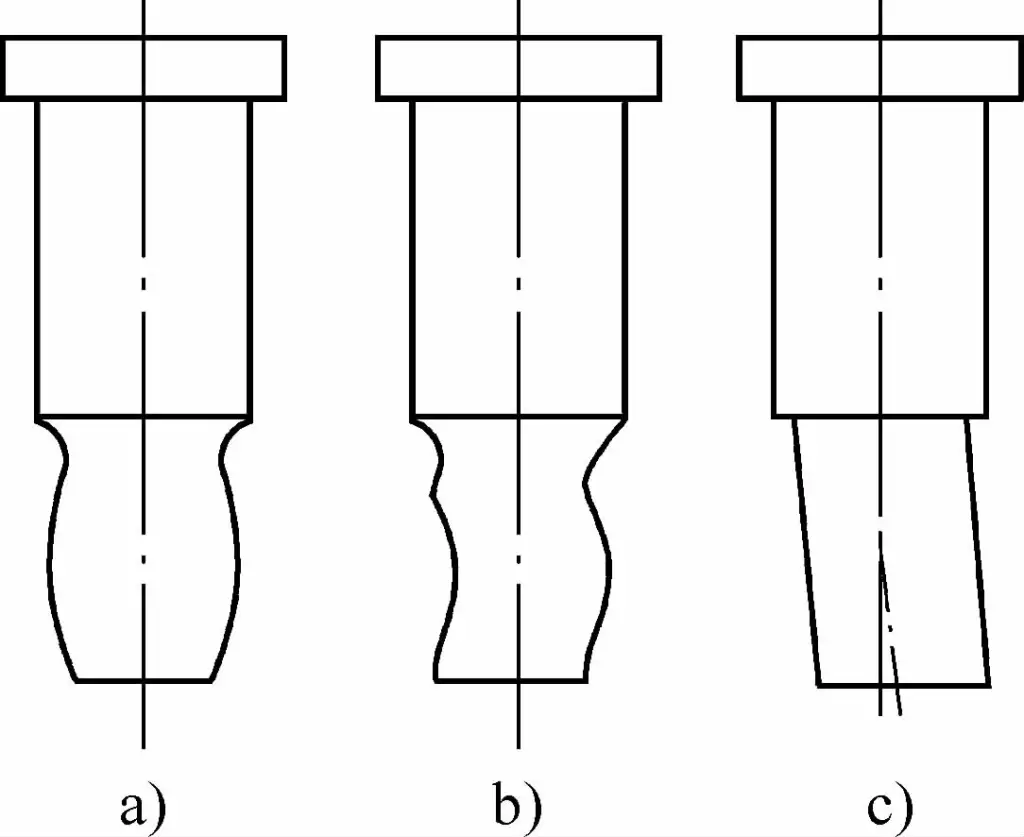

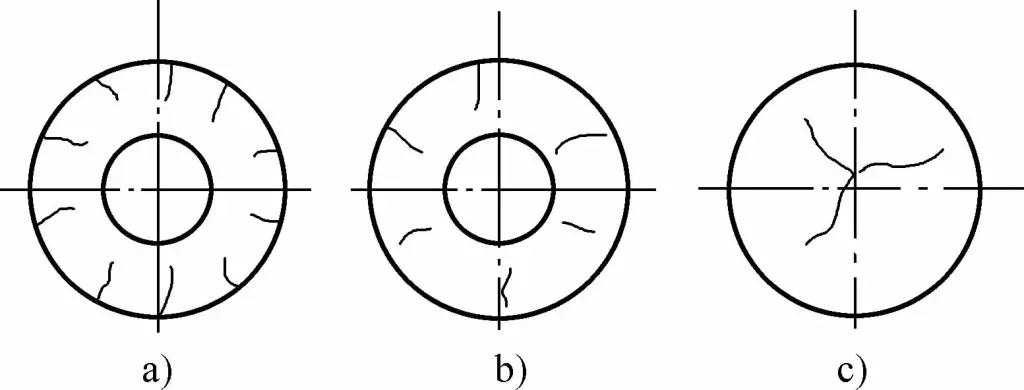

Durante o processo de extrusão, a matriz de punção passa por deformações permanentes, como revolvimento, deformação e flexão, conforme mostrado na Figura 9-3, conhecidas como deformação plástica.

a) Inchaço

b) Deformação

c) Flexão

Os principais motivos que causam a deformação plástica da matriz de punção incluem:

- O força de extrusão é muito grande, excedendo a resistência ao escoamento do material da matriz de punção.

- A resistência e a dureza da matriz de punção são muito baixas.

- A dureza do material em branco é muito alta.

- O volume da peça bruta é muito grande, e o excesso de material não pode ser eliminado.

- A seleção do material da matriz de punção é inadequada.

Para evitar que a matriz de punção se dobre e se deforme, ela deve ser feita de aço para ferramentas de alta velocidade com boa dureza térmica e alta resistência à compressão, com dureza superior a 61HRC após a têmpera e o revenimento. A precisão do blank deve ser melhorada, as duas extremidades do blank devem ser paralelas e a dureza do blank deve ser controlada para ficar abaixo de 110HBW.

Além disso, a precisão da orientação e a precisão da instalação da matriz devem ser aprimoradas para garantir a coaxialidade do punção e da matriz durante a extrusão.

Fratura

A fratura é a forma mais prejudicial de falha que afeta diretamente a vida útil da matriz de punção. A fratura de uma matriz de punção geralmente começa com um pequeno corte ou arranhão, expandindo-se gradualmente até formar uma rachadura circular e, em casos graves, ocorre rachadura e quebra repentina. Os principais motivos para a formação de rachaduras são as tensões alternadas repetidas e as mudanças periódicas de temperatura.

Durante o processo de extrusão a frio, uma grande quantidade de calor é gerada em um curto espaço de tempo, aumentando a temperatura da matriz, e cada extrusão é um ciclo de calor e frio. Sob essa alternância de calor e frio, a tensão na superfície da matriz alterna positiva e negativamente, levando à formação de trincas por fadiga térmica. Portanto, a fadiga é um dos principais motivos de rachaduras na matriz de punção.

Além disso, quando submetidas a cargas excêntricas, as rachaduras ocorrem com frequência na junção do filete e da parte reta, ou seja, na parte em que a seção transversal ou a forma muda, e pode ocorrer até mesmo a quebra. Especialmente quando os filetes nessas partes de transição são muito pequenos ou não estão conectados suavemente, as rachaduras se tornam mais graves.

Isso ocorre porque essas peças são áreas de concentração de tensão e a origem da formação de trincas. Portanto, projetar essas peças com filetes adequados, processá-las e poli-las cuidadosamente para garantir uma conexão suave e evitar a concentração de tensão são maneiras eficazes de evitar a formação de rachaduras.

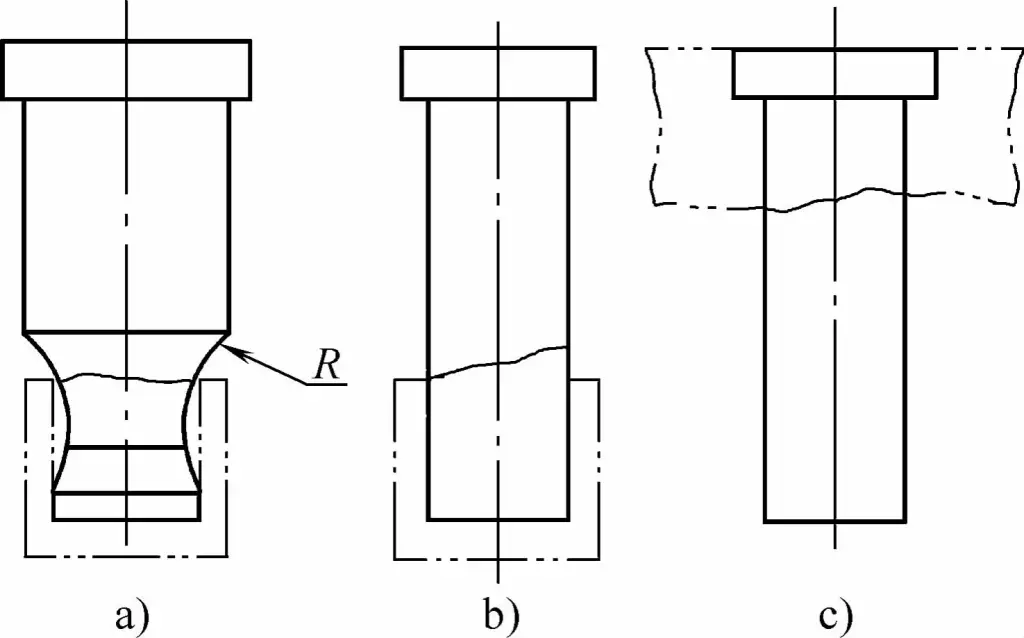

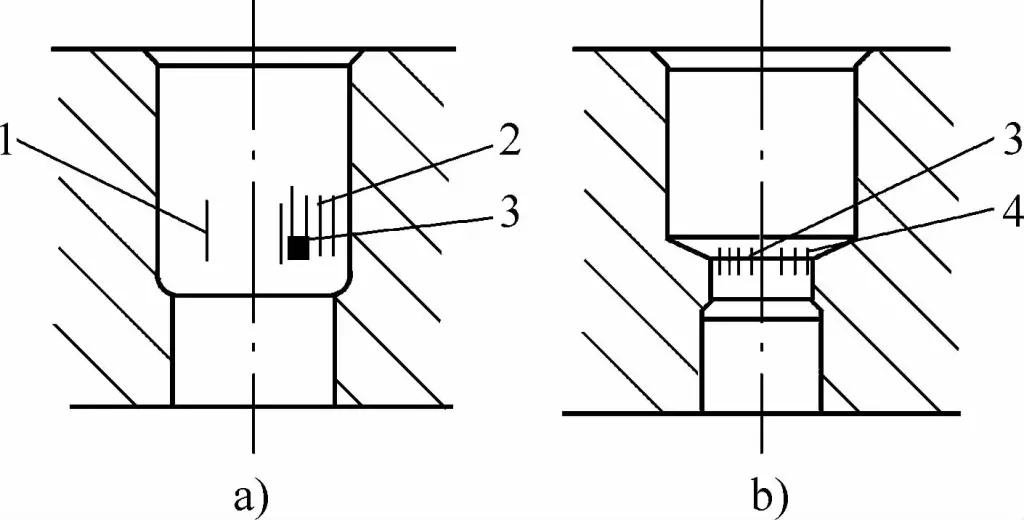

As fraturas da matriz de punção são divididas em trincas transversais, longitudinais e radiais com base em sua natureza destrutiva e no formato do local da fratura. Há duas situações para as trincas transversais, uma delas é a quebra, conforme mostrado na Figura 9-4. A maioria das rupturas ocorre no local de transição e, às vezes, na parte de trabalho da peça de extrusão e na parte de conexão fixa da matriz de punção.

a) Rachadura na área de transição

b) Rachadura na borda da peça extrudada

c) Rachadura na área da placa de montagem do molde convexo

A quebra é causada principalmente pela tensão de flexão causada por cargas excêntricas e é menos afetada pela concentração de tensão. No caso de extrusão indireta de peças em forma de copo, se o filete R da matriz de punção restringir excessivamente a extrusão indireta, ocorrerão rachaduras transversais.

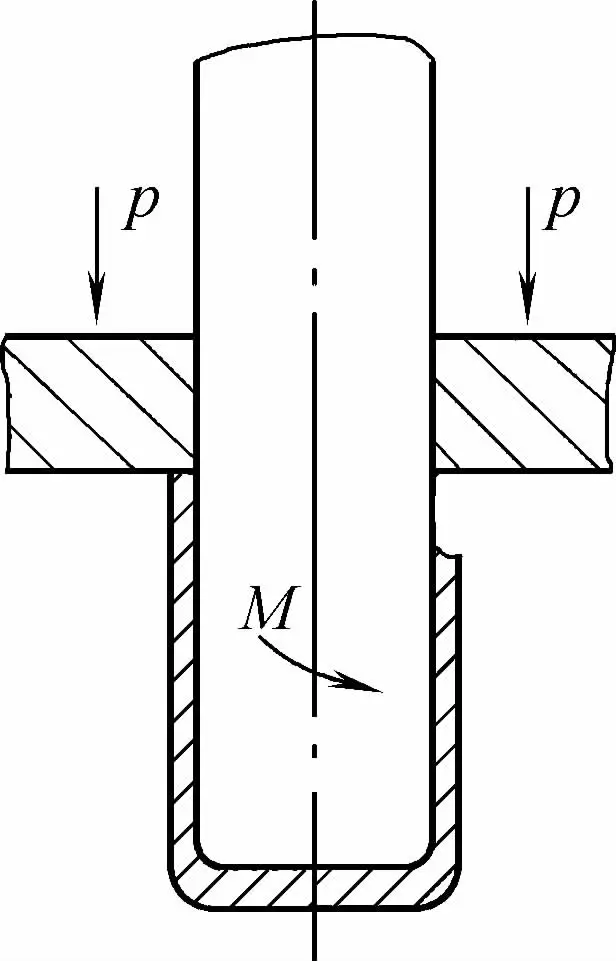

Se a parte da boca da peça de extrusão indireta estiver inclinada, ou seja, um lado é alto e o outro é baixo, o momento de flexão causado pela força lateral durante a retirada geralmente causa a quebra da matriz de punção, conforme mostrado na Figura 9-5. O outro tipo de quebra, a quebra por tração, ocorre principalmente na parte em que a seção transversal muda quando as condições de lubrificação se deterioram.

A principal característica da quebra por tração é sua superfície plana de fratura. A melhoria das condições de lubrificação e a redução do atrito são medidas eficazes para evitar a quebra por tração da matriz de punção.

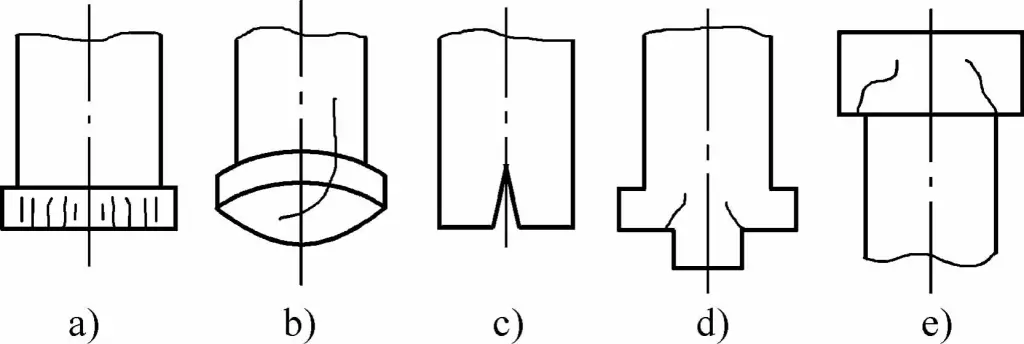

As formas comuns de trincas longitudinais são mostradas na Figura 9-6. A rachadura longitudinal mostrada na Figura 9-6a ocorre na circunferência da correia do anel de trabalho. Essa é uma rachadura de natureza de fadiga causada por estresse periódico alternado de calor e frio, e também está relacionada à lubrificação deficiente do blank e à dureza insuficiente da matriz de punção.

a) Fissura por fadiga

b) Divisão longitudinal

c) Central Split

d), e) Rachadura de canto

Para reduzir a ocorrência dessas pequenas trincas longitudinais, em primeiro lugar, deve-se escolher um material de aço rápido com excelente tenacidade e adotar o tratamento de nitrocarbonetação para aumentar a resistência ao desgaste e à fadiga da superfície.

Em segundo lugar, deve ser selecionado um rebolo com granularidade adequada, e a quantidade de alimentação durante o esmerilhamento deve ser rigorosamente controlada. O polimento deve ser realizado após o esmerilhamento. Ao mesmo tempo, melhorar a qualidade da lubrificação, reduzir o atrito e aumentar a dureza da superfície da matriz de punção para mais de 61HRC também pode ajudar.

As trincas longitudinais e as rachaduras centrais que se desenvolvem para cima a partir da face da extremidade de trabalho, conforme mostrado nas Figuras 9-6b e 9-6c, são causadas principalmente por defeitos de material, como distribuição desigual de carboneto e segregação excessiva de material. Isso ocorre porque a distribuição irregular de carboneto aumenta a fragilidade do aço e reduz sua resistência. Durante o forjamento, a segregação de material é geralmente controlada para ficar abaixo do Nível 3.

Isso é possível para hastes de pequeno diâmetro. Para hastes de grande diâmetro, é necessário eliminar a segregação excessiva de carboneto por meio de processos rigorosos de forjamento cruzado. As trincas de canto mostradas nas Figuras 9-6d e 9-6e são causadas por filetes muito pequenos nas peças de conexão ou por juntas não lisas.

Portanto, projetar as peças de conexão com filetes, usinagem e polimento cuidadosos para garantir transições suaves e nenhuma concentração de tensão são medidas eficazes para evitar rachaduras nos cantos.

As trincas que ocorrem radialmente na face da extremidade de trabalho e na face da extremidade traseira do molde convexo são mostradas na Figura 9-7. As trincas que ocorrem no filete de trabalho do molde convexo são pequenas trincas superficiais. Essas trincas geralmente começam com uma abrasão muito pequena, arranhão ou lesão por tração de aderência de metal, expandindo-se gradualmente de linhas extremamente finas para microtrincas.

a) Rachaduras no raio de trabalho

b) Rachaduras na face da extremidade de trabalho

c) Rachaduras na face da extremidade traseira

Portanto, a redução da rugosidade da superfície e o aumento da dureza da área de filete, com o uso de lubrificantes de alta qualidade para evitar a adesão do metal, podem evitar essas rachaduras. As trincas de rede na face da extremidade de trabalho do molde convexo são causadas por fadiga térmica devido ao efeito térmico durante a extrusão.

Às vezes, quando a quantidade de esmerilhamento é muito grande e a velocidade de alimentação é muito rápida, as trincas de tartaruga causadas pelo superaquecimento da superfície também podem se transformar em trincas de rede durante a extrusão. Portanto, ao retificar a face da extremidade de formação, deve-se usar um rebolo de granulação grossa.

Perto do produto acabado, a quantidade de retificação deve ser pequena a cada vez, e o tratamento de têmpera, nitrocarbonetação, cromagem e outros tratamentos de superfície devem ser verificados. Na face da extremidade traseira do molde convexo, às vezes ocorrem trincas nas extremidades semelhantes às trincas de rede, conforme mostrado na Figura 9-7c.

Essa rede de superfície, fenômeno de rachadura de desenvolvimento longitudinal, é causada por faces de extremidade irregulares, material irregular ou almofadas de molde convexo irregulares, deformação de colapso central e contato deficiente da face da extremidade. Portanto, a face da extremidade traseira do molde convexo deve ser plana, paralela à face da extremidade de trabalho, e usar almofadas de molde convexo com espessura e resistência suficientes para aumentar sua rigidez e evitar a deformação.

As causas e as medidas preventivas dos danos por flexão, fratura e rachadura do molde convexo são mostradas na Tabela 9-3.

Tabela 9-3: Causas e medidas preventivas para danos por flexão, fratura e rachadura em moldes convexos

| Formas de danos | Principais características | Causas da formação | Medidas preventivas | |

| Rachaduras transversais | Fratura | 1)A superfície da fratura é inclinada. 2)Há listras de rasgo perceptíveis no ponto de fratura. 3)A fratura ocorre na área de transição. 4)Acontece de repente. | 1) A face irregular da extremidade do blank gera uma força lateral durante a extrusão, fazendo com que o molde convexo se dobre e quebre. 2) A grande lacuna entre o blank e a cavidade do molde resulta em um fluxo de metal desigual durante a extrusão, fazendo com que o molde convexo se quebre sob uma carga excêntrica desequilibrada. 3) O molde convexo é instalado fora do centro ou inclinado e não está alinhado com o molde côncavo. 4) A área de transição do molde convexo tem um raio de filete muito pequeno ou não está suavemente conectada, o que leva à concentração de tensão e quebra o molde. 5) Há marcas de faca, marcas de esmerilhamento, arranhões e rachaduras de têmpera na área de transição do molde convexo. 6) O molde convexo é alongado e a relação entre o comprimento e o diâmetro da peça de trabalho é muito grande. 7) A seleção inadequada do material do molde e a alta dureza do tratamento térmico aumentam a fragilidade devido à têmpera insuficiente. 8) A precisão do equipamento é ruim e a rigidez é baixa. | 1) Aumentar o processo de modelagem para melhorar a precisão da peça bruta. 2) Controle a folga entre a peça bruta e a cavidade do molde para que fique dentro de 0,1 mm. 3) Melhore a precisão da instalação adotando métodos de orientação eficazes. 4) Aumente o raio de filete conforme apropriado e faça o polimento após a usinagem até que a rugosidade da superfície Ra seja menor ou igual a 0,4 μm. 5) Faça o acabamento da usinagem e o polimento para remover vestígios de processamento e arranhões. 6) Diminua o comprimento do molde convexo o máximo possível, especialmente a relação entre o comprimento efetivo da peça de trabalho e seu diâmetro, que deve ser controlada abaixo de 4. 7) Escolha aço de alta velocidade com excelente tenacidade para fazer o molde convexo, adote a têmpera de baixa temperatura com revenimento suficiente para aumentar a tenacidade do molde convexo. 8) Use uma máquina de extrusão dedicada de alta precisão, alta rigidez e grande tonelagem. |

| Ruptura por tração | 1) A superfície da fratura é plana. 2) A fratura se assemelha à aparência do ferro fundido cinza e tem um acabamento brilhante. 3) A fratura está localizada na área de transição da seção transversal. | 1) Na junção do raio e da linha reta, há marcas de ferramentas ásperas e arranhões lineares afiados. Devido à ação repetida, ocorrem rachaduras por fadiga, que se expandem em rachaduras circulares e acabam causando uma ruptura. 2) O punção é submetido a uma pressão excessiva. 3) A resistência à compressão do material do punção é insuficiente. 4) A lubrificação deficiente resulta em atrito excessivo, levando à quebra do punção durante a remoção do material. | 1) Realize uma usinagem meticulosa para remover marcas de ferramentas, cicatrizes de corte e arranhões. 2) Opte por materiais de alta qualidade para aumentar a resistência à compressão e a capacidade de suporte de carga do punção. 3) Use lubrificantes de qualidade superior para reduzir o atrito. | |

| Rachadura longitudinal. | Microfissuras | 1) Na superfície cilíndrica da esteira de trabalho. 2) Localizado na camada superficial. 3) Menor e bom. | 1) A superfície da esteira de trabalho do punção não é lisa, é áspera e está arranhada. 2) A dureza da superfície do punção é insuficiente. 3) O superaquecimento do punção leva ao amolecimento da superfície. 4) A lubrificação deficiente resulta em alto atrito superficial, fazendo com que o metal grude no punção e arranhe sua superfície. | 1) Durante a retificação, use um rebolo de granularidade adequada e controle a quantidade de alimentação para evitar microfissuras causadas por superaquecimento. 2) Realize a usinagem de precisão e o polimento até que a rugosidade da superfície seja Ra ≤ 0,4μm. 3) Use aço de alta velocidade com excelente dureza térmica para fazer o punção, garantindo uma dureza acima de 61 HRC após a têmpera. 4) Use lubrificantes de qualidade superior. |

| Rachaduras longitudinais | 1) Ao longo da direção axial. 2) Localizado na posição central. 3) Rachaduras óbvias. | 1) Segregação severa do material. 2) Distribuição desigual de carbonetos. 3) Excesso de austenita residual. | 1) Opte por materiais de alta qualidade com composição uniforme. 2) Adotar processos de forjamento, limitando a segregação de carboneto a um nível abaixo de 3. 3) Implementar tratamento criogênico para estabilizar a austenita residual. | |

| Rachadura radial | Microfissuras | 1) Face da extremidade de trabalho. 2) No raio do filete. | 1) Fadiga térmica que leva ao amolecimento da superfície do molde. 2) Grande margem de retificação e velocidade de avanço rápida, o que leva a microfissuras devido ao superaquecimento da superfície. 3) Descarbonetação da superfície durante o tratamento térmico. 4) A adesão do metal faz com que a superfície convexa do molde seja desenhada, com arranhões lineares que se estendem até as rachaduras. | 1) Implementar o tratamento de nitrocarbonetação. 2) Use rebolos de granulação grossa, reduzindo a taxa de avanço de retificação à medida que você se aproxima das dimensões finais. 3) Controle a temperatura do tratamento térmico. 4) Reduza a rugosidade da superfície do molde convexo, aumente sua dureza e refine o processo de usinagem, polindo até obter uma rugosidade de superfície de Ra ≤ 0,4 μm. |

| Rachadura central. | 1) Na face da extremidade traseira. 2) Irradiando radialmente a partir do centro. | 1) A estrutura do material é irregular, com grave segregação de carboneto. 2) A face da extremidade traseira do molde convexo é irregular, o que leva a um estresse desequilibrado. 3) A almofada do molde convexo é fina, com uma pequena área de apoio. 4) A almofada convexa do molde entra em colapso e se deforma, fazendo com que a parte central da extremidade traseira do molde fique sem suporte. | 1) Utilize o processo de forjamento para manter a segregação de carboneto abaixo do nível 3. 2) A extremidade traseira do punção deve ser plana; não é permitida a presença de um furo de ponta. 3) Aumente a espessura da placa de apoio para ampliar sua área de suporte. 4) São necessárias inspeções regulares da placa de apoio e, se houver deformação, ela deve ser retificada ou substituída. | |

Danos

Os danos locais podem ocorrer na parte de trabalho do punção, como flangeamento e descascamento. Os danos por estilhaçamento e pulverização, por outro lado, são formas de dano total. Eles são repentinos e altamente destrutivos. A adesão e a escoriação do metal são os tipos mais comuns de fenômenos de aderência da matriz. A aderência da matriz pode arranhar facilmente a superfície de trabalho do punção, afetando a qualidade das peças extrudadas.

Quando a aderência da matriz é grave, torna-se difícil descarregar o material, as condições de trabalho pioram e o processo de extrusão não pode prosseguir normalmente. As causas e as medidas de prevenção para esses três tipos de danos são mostradas na Tabela 9-4.

Tabela 9-4: Causas de danos ao punção e medidas preventivas

| Tipos de danos | Principais características | Causas da formação | Medidas preventivas |

| Flangeamento | 1) Curvatura da borda 2) Defeito na borda | 1) Seleção inadequada de materiais 2) Processo de tratamento térmico não razoável 3) Superaquecimento da borda que leva ao amolecimento 4) Microfissuras na borda | 1) Escolha materiais com segregação mínima. 2) Implementar vários processos de têmpera para evitar o aumento da fragilidade da aresta de corte. 3) Durante as operações de esmerilhamento, evite superaquecer ou queimar a borda de corte. |

| Descascamento | 1) Colapso local e perda de blocos 2) Em forma de flocos | 1) Acúmulo de carbonetos no material, formando uma estrutura semelhante a uma rede 2) Estrutura irregular do material com defeitos locais 3) Tratamento térmico inadequado que leva à fragilidade excessiva 4) Superaquecimento local e queimaduras durante a moagem | 1) Opte por materiais de alta qualidade com segregação mínima de carboneto e estrutura homogênea. 2) Implementar vários processos de têmpera, cada um com duração típica de mais de 1,5 horas. 3) Use rebolos de granulação grossa e controle a taxa de avanço durante o esmerilhamento. |

| Quebrando | Pulverização | 1) Têmpera insuficiente que leva à dureza excessiva e ao aumento da fragilidade da matriz de punção. 2) A força de compressão instantânea que ultrapassa a resistência à compressão da matriz de punção. 3) Obstrução na remoção do excesso de material. 4) Desalinhamento das ferramentas, fazendo com que o conjunto de matrizes se desvie do centro. 5) Erro do operador, como colocar duas peças de trabalho ao mesmo tempo. | 1) Implementar vários processos de têmpera para manter a dureza da matriz de punção abaixo de 63 HRC. 2) Escolha materiais com alta resistência à compressão e excelente tenacidade para a fabricação da matriz de punção. 3) Evite forjar em matriz fechada o máximo possível para garantir a remoção suave do excesso de material. 4) Preste muita atenção durante a operação, verificando constantemente se a ferramenta está solta ou se há outras anormalidades. |

| Adesão por Galling | 1) Formação de lascas de metal 2) Arranhões na superfície, irregularidades 3) Presença de partículas metálicas na superfície | 1) A peça de trabalho não está limpa e contém impurezas. 2) A matriz não é lisa e tem baixa dureza. 3) Efeitos ruins de lubrificação. | 1) A superfície da peça de trabalho deve estar limpa, livre de impurezas, materiais estranhos e oxidação. 2) Esmerilhe e polir cuidadosamente a cavidade da matriz até obter uma rugosidade de superfície de Ra ≤ 0,4 µm. 3) Use aço de alta resistência e alta dureza ou ligas duras para a matriz. 4) Use fórmulas de lubrificação excelentes e aprimore os procedimentos operacionais. |

Danos e medidas preventivas para cavidades de matriz

As cavidades da matriz de extrusão a frio não são tão propensas a danos quanto os punções da matriz. As formas comuns de danos à cavidade da matriz incluem rachaduras, fissuras longitudinais, fissuras transversais e desgaste geral.

Rachaduras

A rachadura é uma forma predominante de dano precoce à matriz, observada principalmente como rachadura longitudinal nos insertos, conforme mostrado na Figura 9-8. As principais causas de rachaduras longitudinais nos insertos são a pré-tensão insuficiente ou a espessura muito fina da parede do inserto, o erro excessivo de arredondamento e a resistência insuficiente.

Para evitar isso, é fundamental aumentar adequadamente a quantidade de interferência e a espessura dos insertos da cavidade da matriz. Ao usar insertos de liga dura, o erro de arredondamento do diâmetro externo deve ser controlado em até 0,005 mm.

Fissuras longitudinais

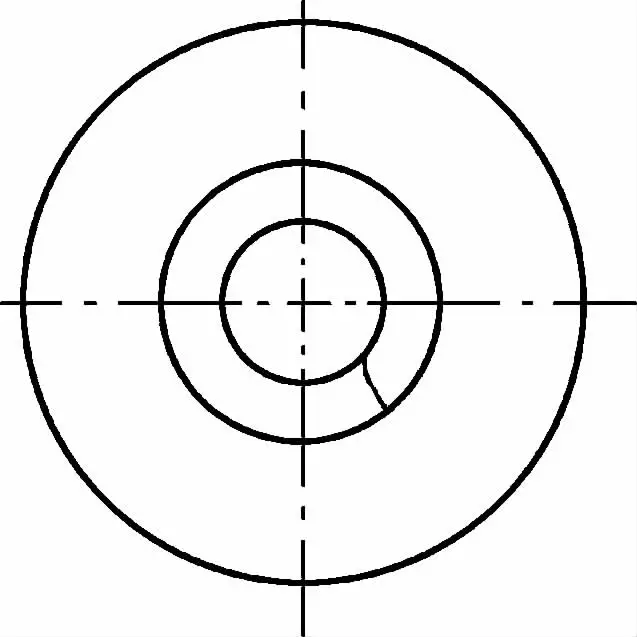

Conforme mostrado na Figura 9-9, as fissuras ocorrem na superfície interna da cavidade da matriz. Inicialmente, elas não se assemelham a rachaduras ou arranhões por calor. No entanto, com o aumento do número de operações de usinagem, surgem inúmeros arranhões longitudinais, que gradualmente se transformam em uma rede de fissuras que, por fim, levam ao descascamento.

Essas fissuras são de natureza de fadiga e são particularmente prováveis de ocorrer quando as condições de lubrificação se deterioram e a pré-tensão é insuficiente. Portanto, melhorar a qualidade dos lubrificantes e aumentar adequadamente a quantidade de interferência pode ajudar a reduzir as fissuras longitudinais.

O uso do tratamento de nitrocarbonetação para aumentar a dureza da superfície da matriz ou a substituição de ligas duras por aço para ferramentas em geral na fabricação da cavidade da matriz pode eliminar totalmente as fissuras mostradas na Figura 9-9a.

a) Rachaduras na superfície interna da cavidade

b) Rachaduras na borda de trabalho

1 - Arranhões iniciais 2 - Rede de rachaduras 3 - Delaminação 4 - Rachaduras longitudinais

As fissuras longitudinais mostradas na Figura 9-9b ocorrem na posição da banda da borda de trabalho e também se acumulam na superfície interna da cavidade da matriz. Embora tenham certa profundidade, elas não penetram e se concentram principalmente na camada superficial.

Essas fissuras se devem principalmente à presença de óxidos residuais na superfície do blank, que causam lubrificação deficiente, levando à aderência da matriz, ou são causadas pelo amolecimento da superfície da matriz. Portanto, a manutenção da limpeza do blank, o aumento do efeito do tratamento de lubrificação, a implementação do tratamento de nitrocarbonetação para melhorar a dureza da cavidade da matriz ou o uso de ligas duras para os insertos da cavidade da matriz podem eliminar essas fissuras com eficácia.

Rachaduras transversais

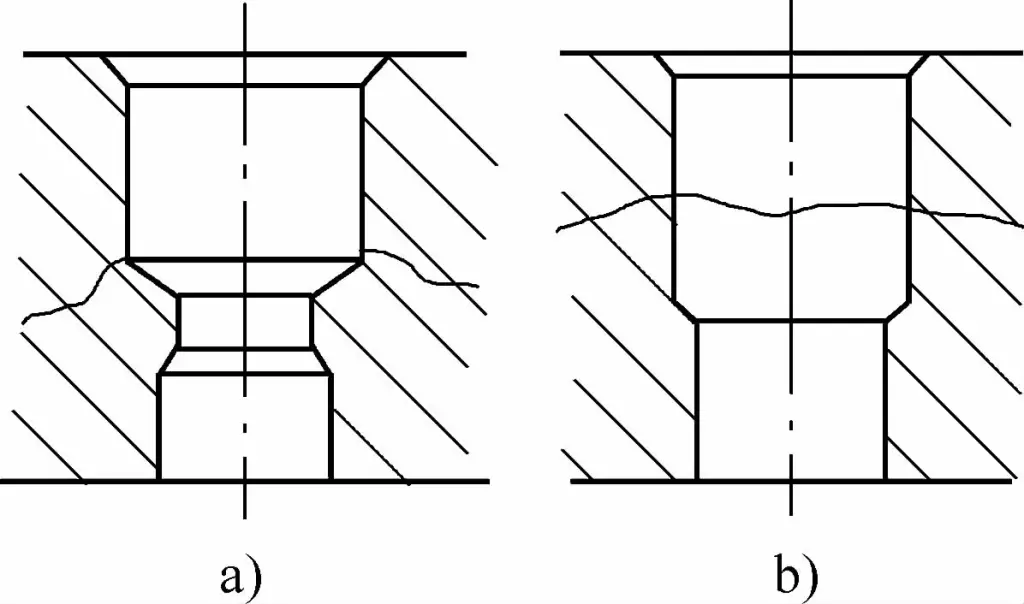

Há dois tipos comuns de trincas transversais, conforme mostrado na Figura 9-10. As trincas transversais na matriz mostrada na Figura 9-10a ocorrem na seção de transição da seção transversal. Se o raio do filete na área de transição for aumentado adequadamente, ou se a matriz for dividida lateralmente em duas partes nesse ponto, essas trincas poderão ser eliminadas.

a) Rachaduras no local de transição

b) Rachaduras no limite entre as partes guia e formadora

As trincas transversais mostradas na Figura 9-10b ocorrem no limite entre a parte guia e a parte de formação da matriz, ou seja, as partes da matriz que são submetidas a ações repetidas. Durante o processo de extrusão, a carga aplicada pelo punção na matriz é uma carga cíclica repetitiva, portanto, a deformação elástica radial da matriz também flutua periodicamente.

Devido a essa repetição prolongada, surgem rachaduras transversais na interface. Claramente, a ocorrência de trincas está diretamente relacionada à deformação excessiva e à resistência insuficiente da matriz, além de estar relacionada à condição de contato da superfície de ajuste.

Portanto, o aumento da proporção entre o diâmetro interno e o diâmetro externo do inserto e de toda a matriz, o aumento adequado da quantidade de interferência, a garantia de contato uniforme da superfície de ajuste ou o uso de uma matriz com várias camisas de pressão podem eliminar as trincas transversais.

Danos

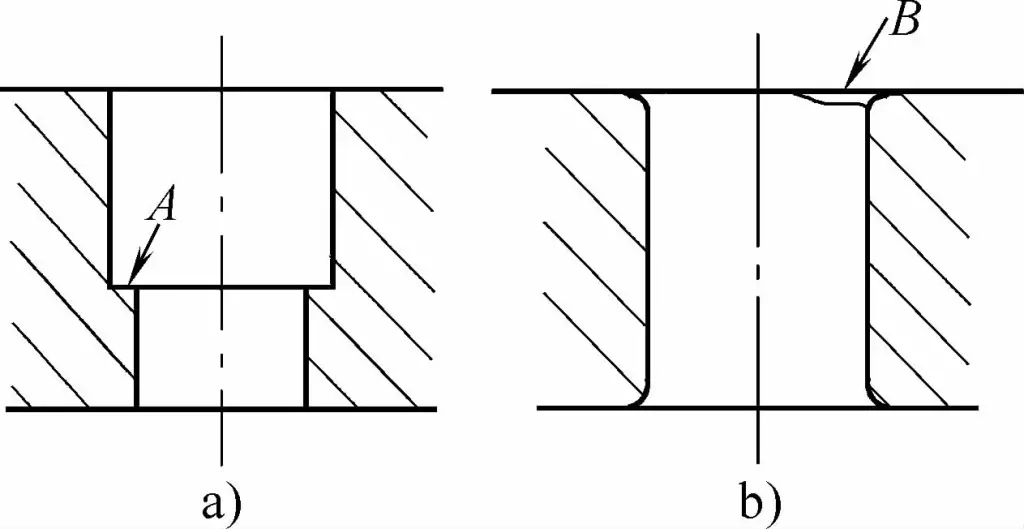

Conforme ilustrado nas Figuras 9-11, o colapso do canto A e a delaminação B que ocorrem na cavidade da matriz e na superfície de trabalho representam uma forma comum de dano em matrizes de extrusão a frio. Esse tipo de dano de delaminação geralmente ocorre nas bordas da lâmina de trabalho, na crista da borda ou na boca do furo. Essas são áreas de concentração de tensão e são comparativamente mais fracas.

a) Colapso do canto

b) Descascamento da delaminação

A seleção inadequada do raio de filete ou a baixa resistência do material pode levar à delaminação local. A descamação do metal também pode ocorrer quando há defeitos locais ou amolecimento devido ao superaquecimento local. Portanto, o uso de materiais de alta resistência, a escolha de um raio de filete adequado e a utilização de lubrificantes de qualidade podem reduzir e evitar significativamente as ocorrências de delaminação.

Danos ao anel de pré-tensão e medidas preventivas

As formas de dano do anel de pré-tensão na matriz composta incluem principalmente rachaduras longitudinais e deformação permanente.

Rachaduras longitudinais

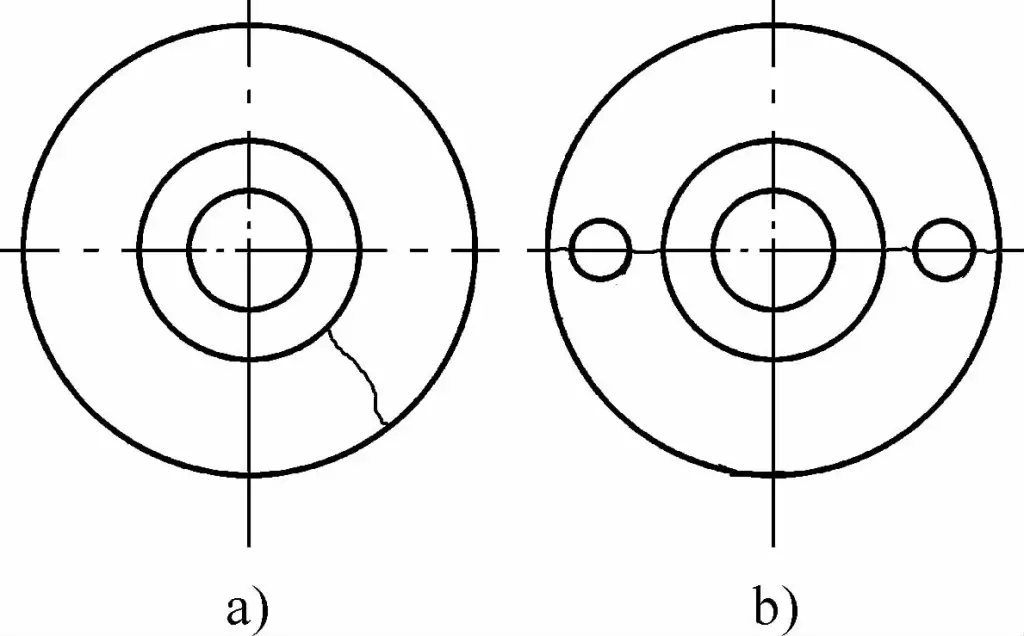

A Figura 9-12a mostra dois tipos de cenários de rachaduras longitudinais no anel externo pré-tensionado: um é a rachadura natural que ocorre algumas horas após a montagem, e o outro tipo ocorre sob carga, após a extrusão de algumas, dezenas ou até centenas de peças.

A principal causa dessa rachadura é que a pré-interferência do conjunto é muito grande, fazendo com que a tensão de tração gerada pela pré-tensão na superfície interna do anel externo exceda a resistência ao escoamento do material do anel externo, ou seja, o anel externo pré-tensionado é submetido a uma tensão de tração excessiva ou devido à resistência insuficiente ou à dureza excessiva do próprio anel externo.

Em situações em que um único anel externo de pré-tensão é pré-apertado, se a dureza do anel externo estiver próxima de 50HRC, poderá causar rachaduras naturais, ou seja, o anel externo corre o risco de rachar repentinamente por conta própria durante o período de colocação após a montagem, portanto, a dureza do anel externo de camada única deve ser controlada abaixo de 45HRC.

No caso do uso de anéis externos de pré-tensão dupla, se a dureza do anel externo for inferior a 40HRC, a dureza do anel intermediário poderá ser de 50HRC. Entretanto, durante a montagem, se o anel externo e o anel intermediário não forem montados juntos primeiro, isso também é perigoso. Portanto, para evitar rachaduras no anel externo, a quantidade de interferência e a dureza do anel externo devem ser rigorosamente controladas, e o método de montagem deve ser razoável.

Ao usinar orifícios para fixação no anel de pré-tensão, conforme mostrado na Figura 9-12b, como esses orifícios reduzirão muito a resistência do anel externo e causarão concentração de tensão, geralmente ocorrem rachaduras no local da perfuração durante a extrusão, portanto, evite fazer orifícios para fixação do molde ou outros orifícios no anel de pré-tensão.

(a) Rachaduras no anel externo

(b) Rachaduras no ponto de perfuração

Deformação permanente

A deformação permanente pode ocorrer devido à seleção inadequada do material para o anel protendido, baixa dureza ou resistência após o tratamento térmico ou interferência excessiva durante a montagem, resultando em pressão radial excessiva.

Portanto, com o uso de materiais de qualidade superior, a implementação de processos razoáveis de tratamento térmico para aumentar a dureza e a resistência, ou a escolha ideal do diâmetro e da interferência do anel protendido para garantir que a pré-carga não exceda a resistência ao escoamento do material, essa deformação permanente pode ser evitada.

Danos à placa de pressão e medidas preventivas

Existem basicamente duas formas de danos à placa de pressão devido a vários motivos: rachaduras radiais e deformação permanente.

Rachaduras radiais

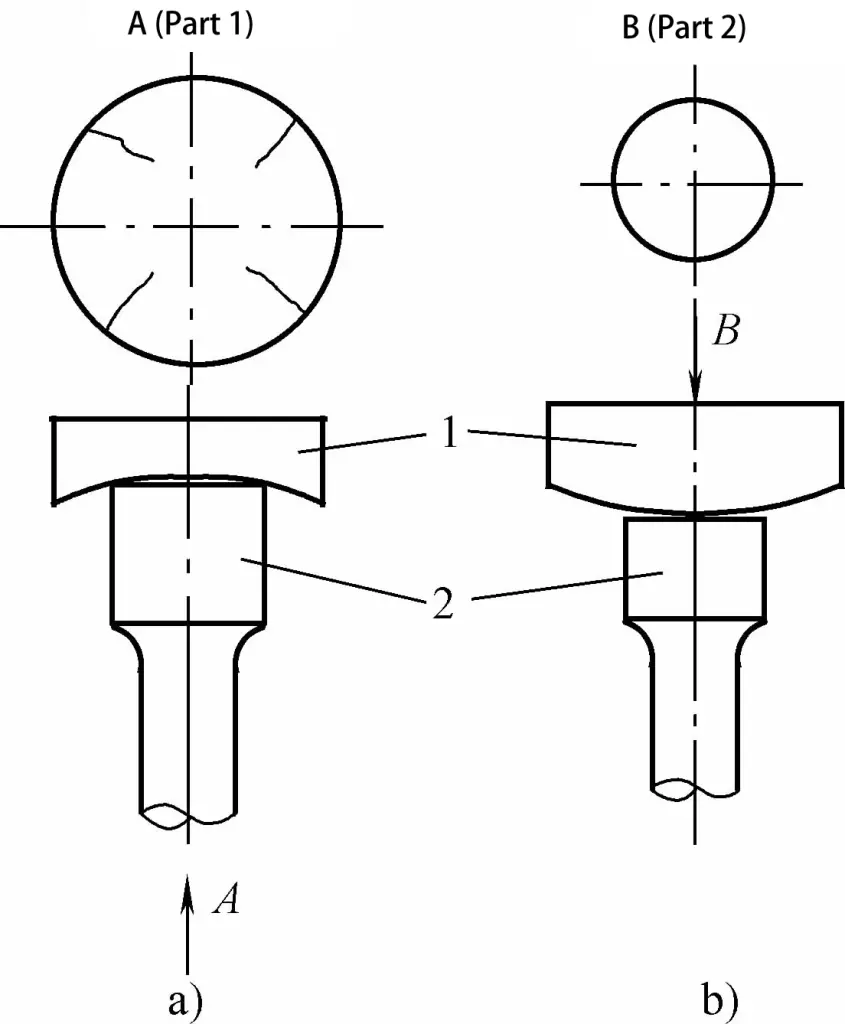

As trincas radiais referem-se a trincas radiantes geradas ao longo da direção radial da placa de pressão, conforme mostrado na Figura 9-13. As causas das rachaduras radiais incluem:

Material ruim da placa de pressão e baixa dureza;

② superfície de rolamento irregular (consulte a Figura 9-13a) ou diâmetro de matriz muito pequeno (consulte a Figura 9-13b);

③ a placa de pressão é submetida a várias deformações elásticas repetidas, o que leva a rachaduras por fadiga.

As medidas preventivas para eliminar essas rachaduras incluem:

① aumentar a dureza da placa de pressão;

② aumentar a espessura da placa de pressão ou o diâmetro da matriz;

③ adicionar um anel de reforço na parte externa da placa de pressão para aumentar sua resistência;

④ garantir o paralelismo dos planos superior e inferior da placa de pressão durante o processamento, sem irregularidades.

a) Indentação

b) Protrusão.

1 - Placa de pressão

2 - Soco

Deformação permanente

As razões para a deformação permanente da superfície do rolamento da placa de pressão são:

① a resistência da placa de pressão não é suficiente;

② força de extrusão excessiva da unidade;

③ espessura insuficiente da placa de pressão ou diâmetro de matriz muito pequeno.

As medidas preventivas para evitar esse tipo de deformação permanente incluem:

① usando materiais de alta qualidade para fabricar a placa de pressão;

Adotar um processo de tratamento térmico razoável para aumentar a dureza e a resistência da placa de pressão;

③ aumentar a espessura da placa de pressão e o diâmetro da matriz para melhorar a capacidade de compressão da placa de pressão;

④ usando placas de pressão de várias camadas para aliviar a alta pressão transmitida pelas matrizes convexas e côncavas.