Para garantir a qualidade, as peças forjadas de metal devem passar por inspeção de qualidade. As peças forjadas com defeitos identificados durante a inspeção devem ser qualificadas, descartadas ou usadas após o reparo com base nos requisitos de uso (padrões de inspeção) e na extensão dos defeitos.

I. Classificação dos defeitos de forjamento e suas causas

1. Classificação dos defeitos de forjamento

A classificação dos defeitos de forjamento é mostrada na Tabela 1.

Tabela 1 Classificação dos defeitos de forjamento

| Método de classificação | Conteúdo |

| Processo de produção | 1) Defeitos gerados no processo de produção de matéria-prima 2) Defeitos gerados no processo de forjamento 3) Defeitos gerados no processo de tratamento térmico |

| Sequência do processo | 1) Defeitos de processo metalúrgico em matérias-primas 2) Defeitos no processo de apagamento 3) Defeitos no processo de aquecimento 4) Defeitos no processo de forjamento 5) Defeitos no processo de resfriamento 6) Defeitos no processo de limpeza 7) Defeitos no processo de tratamento térmico |

2. Principais características e causas dos defeitos de forjamento

Processos diferentes podem produzir formas diferentes de defeitos, mas a mesma forma de defeito também pode vir de processos diferentes. Como as causas dos defeitos de forjamento geralmente estão relacionadas a vários fatores, como o processo de produção da matéria-prima e o processo de tratamento térmico pós-forjamento, não analise as causas dos defeitos de forjamento isoladamente.

As principais características e causas dos defeitos de forjamento são mostradas na Tabela 2.

Tabela 2 Principais características e causas dos defeitos de forjamento

| Nome do defeito | Principais características | Causas e consequências |

| 1. Defeitos decorrentes de matérias-primas | ||

| Rachaduras na linha do cabelo (rachaduras) | Rachaduras de linha fina localizadas na superfície do aço, com uma profundidade de 0,5 a 1,5 mm | Durante a laminação do aço, as bolhas subcutâneas no lingote de aço são alongadas e estouram. Se não forem removidas antes do forjamento, podem causar rachaduras nas peças forjadas |

| Sarna | Uma camada de filme fino facilmente destacável que existe em áreas locais na superfície do aço, com uma espessura de cerca de 1,5 mm. Ela não pode ser soldada durante o forjamento e aparece na superfície da peça forjada na forma de crostas | Durante a fundição, o líquido do aço respinga e se solidifica na superfície do lingote de aço e é pressionado em uma película fina durante a laminação, que adere à superfície do material laminado como crostas. Após o forjamento e a decapagem, as crostas se desprendem, deixando buracos na superfície da peça forjada |

| Fold (dobrar) | As dobras aparecem em ambas as extremidades do diâmetro na face final do material laminado, com a dobra formando um ângulo com a tangente do arco. A parte interna da dobra contém inclusões oxidadas, e a descarbonetação ocorre ao redor dela | O dimensionamento incorreto da ranhura do rolo no laminador ou as rebarbas produzidas na superfície desgastada da ranhura são enroladas em dobras durante a laminação. Se não forem removidas antes do forjamento, elas permanecerão na superfície da peça forjada |

| Inclusões não metálicas | Inclusões não metálicas alongadas ou quebradas, mas longitudinalmente descontínuas, aparecem na seção longitudinal do material laminado. As primeiras, como sulfetos, e as últimas, como óxidos e silicatos quebradiços. | Principalmente devido a reações químicas entre o metal e o gás do forno, recipiente durante a fusão; além disso, causada por materiais refratários, areia, etc., que caem no aço fundido durante a fusão e a fundição. |

| Fratura laminada | Geralmente ocorre na parte central do material de aço. Na fratura ou na seção transversal do aço, aparecem algumas morfologias semelhantes a ardósias ou cascas quebradas. Esse defeito é mais comum em aços-liga, especialmente em aço cromo-níquel, aço molibdênio-níquel-tungstênio, e também é encontrado em aços-carbono. | Existem inclusões não metálicas, segregação dendrítica, porosidade, folga e outros defeitos no aço, que são alongados longitudinalmente durante o forjamento e a laminação, fazendo com que a fratura do aço apareça em camadas. A fratura laminada reduz significativamente as propriedades mecânicas transversais dos materiais de aço, e o forjamento é muito propenso à delaminação e à ruptura. |

| Zona de segregação | Sob um microscópio de baixa potência, na direção longitudinal de algumas ligas forjadas de aço estrutural (como 40CrNiMoA, 38CrMoAIA etc.), aparecem defeitos na forma de listras ou faixas diferentes das linhas de fluxo ao longo da direção da linha de fluxo. A microdureza da área com defeito é significativamente diferente daquela da área normal. | A zona de segregação se deve principalmente à segregação de elementos de liga durante o processo de produção de matérias-primas. As zonas de segregação leve têm pouco impacto sobre as propriedades mecânicas, enquanto a segregação grave reduzirá significativamente a plasticidade e a resistência do forjamento. |

| Linhas ou faixas brilhantes | Na superfície do forjamento ou na superfície processada do forjamento, aparecem linhas brilhantes de comprimentos variados. A maioria das linhas brilhantes está distribuída ao longo da direção longitudinal do forjamento. Esse defeito ocorre principalmente em forjados de ligas de titânio e superligas | Causadas pela segregação de elementos de liga. Em peças forjadas de ligas de titânio, as linhas brilhantes pertencem principalmente a áreas de baixa segregação de alumínio e vanádio; em peças forjadas de superligas, as áreas de linhas brilhantes geralmente têm níveis mais altos de elementos como níquel, cromo e cobalto A presença de linhas brilhantes reduz a plasticidade e a resistência do material |

| O nível de segregação de carboneto não está de acordo com o padrão | Ocorre com frequência em aços de liga de alto carbono, como aço rápido e aço para trabalho a frio com alto teor de cromo, caracterizado por uma área local com maior concentração de carbonetos, fazendo com que a segregação de carbonetos exceda o padrão permitido | Causada pela quebra insuficiente e distribuição uniforme de carbonetos eutéticos de ledeburita no aço durante a abertura do tarugo e a laminação A segregação severa de carboneto pode facilmente causar superaquecimento, queima ou rachaduras nas peças forjadas |

| Manchas brancas | Manchas circulares ou ovais branco-prateadas na seção longitudinal do tarugo de aço e rachaduras finas na seção transversal. O tamanho das manchas brancas varia, com comprimentos de 1~20 mm ou mais As manchas brancas são comuns em ligas de aço estrutural e também são encontradas em aço carbono comum. | Causada pelo alto teor de hidrogênio no aço e pela grande tensão organizacional durante a transformação de fase. Os tarugos de aço grandes são propensos a apresentar manchas brancas quando resfriados rapidamente após a forja e a laminação. As manchas brancas são rachaduras internas ocultas que reduzem a plasticidade e a resistência do aço. As manchas brancas são pontos de concentração de tensão que, sob cargas alternadas, são propensas a causar rachaduras por fadiga. |

| Encolhimento resíduo de porosidade | Durante a inspeção de baixa ampliação de peças forjadas, aparecem lacunas irregulares semelhantes a rugas, parecidas com rachaduras, em marrom escuro ou branco-acinzentado; sob alta ampliação, uma grande quantidade de inclusões não metálicas é encontrada perto do resíduo de porosidade de contração, que são frágeis e fáceis de descascar. | Como os poros de contração concentrados produzidos na parte ascendente da corrente de aço não são removidos de forma limpa, eles permanecem dentro do tarugo de aço durante a laminação. |

| Anéis de granulação grossa em hastes extrudadas de liga de alumínio | As hastes extrudadas de liga de alumínio fornecidas após o tratamento térmico apresentam grãos grossos em forma de anel na camada externa da seção transversal, conhecidos como anéis de grãos grossos. A espessura dos anéis de grãos grossos aumenta gradualmente do início ao fim da haste. | Principalmente devido à presença de elementos como Mn e Cr na liga de alumínio e à grave deformação da camada superficial da haste causada pelo atrito entre o metal e a parede do cilindro de extrusão durante a extrusão. Os tarugos com anéis de granulação grossa são propensos a rachaduras durante o forjamento e, se deixados nas peças forjadas, reduzirão o desempenho das peças. |

| Filme de óxido de liga de alumínio | Na estrutura de baixa ampliação do forjamento, a película de óxido é distribuída ao longo das linhas de fluxo do metal, aparecendo como linhas curtas pretas. Na superfície da fratura perpendicular à direção longitudinal da película de óxido, a película de óxido aparece rasgada e em camadas; na superfície da fratura paralela à direção longitudinal da película de óxido, a película de óxido aparece como escamosa ou densamente pontilhada. A película de óxido no interior do forjamento da matriz é facilmente vista na placa da barriga ou perto da superfície de separação. | Os óxidos não removidos do líquido de alumínio durante a fusão são incorporados ao líquido do metal durante o processo de fundição e são alongados e afinados durante a extrusão, forjamento e outros processos de deformação para se tornarem filmes de óxido. A película de óxido tem um impacto pequeno nas propriedades mecânicas longitudinais do forjamento, mas tem um impacto maior nas propriedades mecânicas transversais, especialmente nas transversais curtas. Compare de acordo com a categoria de peças forjadas e o padrão da película de óxido, apenas as que não são qualificadas são descartadas. |

| 2. Defeitos gerados pelo corte. | ||

| Corte inclinado | A face final do tarugo está inclinada em relação ao eixo do tarugo, excedendo o valor permitido. | Causada pelo fato de o material da barra não ser fixado firmemente durante o corte Os espaços em branco cortados em ângulo são propensos a dobrar durante o revolvimento e difíceis de posicionar durante o forjamento da matriz, formando facilmente dobras |

| A extremidade do blank está dobrada e tem rebarbas | Durante o corte, parte do metal é levada para o espaço entre as tesouras, formando rebarbas afiadas, e a extremidade do blank é dobrada e deformada | Como a folga entre as lâminas de cisalhamento é muito grande ou a borda da lâmina não é afiada, resultando em uma peça bruta com rebarbas, o forjamento é propenso a dobrar |

| A extremidade do blank está amassada ou saliente | O metal na parte central da extremidade do blank está rasgado e, portanto, há saliências ou amassados na superfície da extremidade | O espaço entre as lâminas é muito pequeno, o metal na parte central da peça bruta não é cortado, mas rasgado, fazendo com que parte do metal seja arrancada Esses espaços em branco são propensos a dobrar e rachar durante o forjamento |

| Rachaduras nas extremidades | Ocorre principalmente no corte de tarugos de seção grande, e essas rachaduras também ocorrem quando tosquia aço-liga ou aço de alto carbono em um estado frio. | Causada pelo fato de a dureza do material ser muito alta e a pressão da unidade sobre a lâmina durante o cisalhamento ser muito grande. O forjamento fará com que as rachaduras nas extremidades se expandam ainda mais. |

| Rachaduras no núcleo do punção. | Ao cortar o material em um torno, um núcleo de punção geralmente é deixado na face final do tarugo. Se não for removido, ele pode causar rachaduras ao redor do núcleo do punção durante o forjamento. | Devido à pequena seção transversal do núcleo do punção, ele se resfria rapidamente; a grande área da face da extremidade se resfria lentamente, levando à formação de rachaduras ao redor do núcleo do punção. |

| Rachaduras de corte a gás. | Geralmente localizada na face final ou na extremidade do tarugo, a boca da trinca é áspera. | Pré-aquecimento insuficiente antes do corte a gás, levando à formação de grande estresse térmico e causando-o. |

| Rachaduras no corte do rebolo | Ao cortar superligas com um rebolo em um estado frio, muitas vezes surgem rachaduras na face da extremidade. Às vezes, essas rachaduras só podem ser vistas a olho nu após o aquecimento. | As superligas têm baixa condutividade térmica, e a grande quantidade de calor gerada pelo corte do rebolo não pode ser rapidamente conduzida, formando um grande estresse térmico na superfície de corte e até mesmo produzindo microfissuras. O aquecimento gera novamente um estresse térmico maior, fazendo com que as microfissuras se expandam e se tornem visíveis. |

| 3. Defeitos causados por aquecimento | ||

| Superaquecimento | O fenômeno de grãos grossos causado por temperaturas de aquecimento excessivamente altas. A característica do aço-carbono superaquecido é o surgimento da estrutura Widmanstätten; no caso dos aços para ferramentas e matrizes, ela é caracterizada por carbonetos primários e, no caso de alguns aços estruturais de liga, como o 18Cr2Ni4WA e o 20Cr2Ni4A, além dos grãos grosseiros, há também a precipitação de MnS ao longo dos limites, o que não é fácil de eliminar com os métodos usuais de tratamento térmico. | Causada por temperaturas de aquecimento excessivamente altas ou tempos de aquecimento muito longos, ou por não considerar o efeito do calor de deformação. O superaquecimento reduzirá as propriedades mecânicas das peças forjadas de aço, especialmente a plasticidade e a resistência ao impacto. Em geral, o superaquecimento de peças forjadas de aço pode ser eliminado por recozimento ou normalização. |

| "Superfície "pele de sapo | Os tarugos de ligas de alumínio e cobre formam uma "pele de sapo" ou uma superfície áspera semelhante à casca de laranja durante o revolvimento e, em casos graves, também podem rachar. | Devido ao superaquecimento do tarugo, ele é causado por grãos grossos Os espaços em branco de liga de alumínio com anéis de grão grosso também apresentarão esse fenômeno durante o revolvimento |

| Widmanstätten α fase ou β fragilidade | Após o superaquecimento do tarugo de liga de titânio (α+β), a característica de sua microestrutura é que a fase α precipita ao longo dos limites do grão β original grosseiro e dentro dos grãos em uma forma de tira grosseira. A fase α em forma de tira grossa precipitada dentro dos grãos é disposta em uma determinada direção, formando o que é chamado de fase α Widmanstätten | O forjamento da liga de titânio com a fase α de Widmanstätten, causado pela temperatura de aquecimento que excede a temperatura de transformação β da liga de titânio (α+β), reduziu significativamente o índice de plasticidade de tração, que é a chamada fragilidade β O tratamento térmico não pode eliminar a fragilidade β |

| Queimadura excessiva de peças forjadas de aço | Os grãos na área queimada são particularmente grosseiros, a oxidação é particularmente severa e a superfície entre as rachaduras parece cinza-azulada clara Após a queima excessiva do aço carbono e do aço estrutural de liga, a oxidação e a fusão ocorrem nos limites dos grãos. Após a queima excessiva do aço para ferramentas e matrizes, a ledeburita em forma de espinha de peixe aparece nos limites dos grãos devido à fusão | Causada pela temperatura excessiva do forno ou pela permanência do tarugo na zona de alta temperatura por muito tempo. O oxigênio no forno penetra nos grãos ao longo dos limites dos grãos, causando oxidação ou formando eutéticos de óxido fusível, o que destrói a conexão entre os grãos |

| Queimadura excessiva de peças forjadas de alumínio | A superfície parece preta ou preta escura e, às vezes, há bolhas semelhantes a pele de galinha na superfície. Após a queima excessiva do tarugo de liga de alumínio, sua microestrutura apresentará derretimento dos limites dos grãos, limites triangulares dos grãos ou esferas refundidas. A presença de qualquer um desses fenômenos indica queima excessiva | Quando a temperatura de aquecimento do tarugo de liga de alumínio é muito alta, a fase de reforço derrete. Após o resfriamento, limites de grãos grosseiros, limites de grãos triangulares ou formas especiais, como esferas refundidas, podem ser vistos na microestrutura |

| Rachaduras de aquecimento | Em geral, ela racha ao longo da seção transversal do tarugo, e a rachadura se expande do centro para os arredores Esse tipo de rachadura ocorre com frequência no aquecimento de ligas de alta temperatura e lingotes e tarugos de aço de alta liga | Devido ao grande tamanho do tarugo, à baixa condutividade térmica e à velocidade de aquecimento muito rápida, há uma grande diferença de temperatura entre o centro e a superfície do tarugo, resultando em estresse térmico que excede a resistência do tarugo |

| Fragilidade do cobre | As rachaduras aparecem na superfície das peças forjadas de aço. Em uma inspeção com alta ampliação, o cobre é distribuído ao longo dos limites dos grãos É provável que esse defeito ocorra quando materiais de aço são aquecidos em um forno que tenha sido usado para aquecer materiais de cobre | Os resíduos de óxido de cobre que permanecem no forno são reduzidos a cobre livre pelo ferro quando aquecidos Os átomos de cobre fundido se difundem ao longo dos limites dos grãos de austenita em altas temperaturas, enfraquecendo a coesão intergranular |

| Fratura do tipo naftaleno | Alguns pequenos planos brilhantes, como cristais de naftalina, aparecem na fratura de peças forjadas de aço. Esse defeito é facilmente observado em aços estruturais de liga e aços para ferramentas de alta velocidade | Causada por temperatura de aquecimento muito alta ou final alta temperatura de forjamentoe a deformação não é grande o suficiente. A essência da fratura do tipo naftaleno é o superaquecimento, que reduzirá a plasticidade e a tenacidade das peças forjadas de aço |

| Fratura semelhante a uma rocha | A fratura tipo rocha é um defeito que aparece após o superaquecimento severo de ligas de aço estrutural. É observada no estado temperado, caracterizada por alguns pequenos planos cinza-esbranquiçados com brilho não metálico, semelhantes a cimento, que aparecem na matriz fibrosa da fratura. Ela não pode ser eliminada por métodos de tratamento térmico, portanto, é um defeito inaceitável | A temperatura de aquecimento é muito alta, causando a dissolução de uma grande quantidade de MnS, e o MnS dissolvido no aço precipita nos limites dos grãos de austenita grossa em partículas extremamente finas durante o resfriamento, enfraquecendo a força de ligação dos limites dos grãos. O tratamento de revenimento fortalece a resistência da matriz de aço, e o aço se fratura ao longo dos limites de grão da austenita durante a quebra, formando assim alguns pequenos planos cinza-esbranquiçados sem brilho e superaquecidos na fratura. As peças forjadas com fraturas semelhantes a rochas devem ser descartadas |

| Grão grosso com baixa ampliação | Os grãos grosseiros de baixa ampliação são outro reflexo do superaquecimento em ligas forjadas de aço estrutural, caracterizado pela presença de grãos poligonais visíveis na amostra de baixa ampliação gravada com ácido, que, em casos graves, parecem flocos de neve. | Os limites de grão dos grãos de austenita superaquecidos são relativamente estáveis, e os tratamentos térmicos usuais não conseguem eliminá-los. A recristalização ocorre somente nos grãos de austenita grossa, gerando vários novos grãos pequenos em um único grão de austenita. Como os limites de grão dos grãos pequenos são finos ou têm pouca diferença de orientação, os grãos de austenita grossa originais ainda são vistos em baixa ampliação como grãos grossos. |

| Descarburação | O teor de carbono na camada superficial da peça de aço é significativamente menor do que no interior, e o valor da dureza é menor do que o necessário. O número de fases de cementita na superfície diminui sob alta ampliação. A descarbonetação ocorre mais facilmente em aço de alto carbono aquecido em uma atmosfera oxidante, especialmente em aço com alto teor de silício. | O carbono na camada superficial do aço é oxidado em altas temperaturas. A profundidade da camada de descarbonetação varia de 0,01 a 0,6 mm, dependendo da composição do aço, da composição do gás do forno, da temperatura e da duração do aquecimento. A descarbonetação reduz a força e o desempenho de fadiga das peças e enfraquece a resistência ao desgaste. |

| Carburização | As peças forjadas aquecidas em um forno a óleo têm um teor de carbono significativamente maior na superfície ou em parte da superfície, aumentando a dureza. A fração de massa de carbono da camada cementada pode chegar a cerca de 1% e, em alguns pontos locais, pode até ultrapassar 2%, apresentando estrutura de ledeburita, com algumas espessuras cementadas chegando a 1,5 a 1,6 mm. | Durante o aquecimento no forno de óleo de tarugo, a área transversal das injeções de dois bicos não atinge a combustão total ou a atomização deficiente dos bicos pulveriza gotículas de óleo, causando carburação na superfície do forjamento. Forjados com mais carbono, propensos à quebra da ferramenta durante o corte |

| Rachaduras centrais causadas por aquecimento insuficiente | A rachadura central geralmente ocorre na cabeça do tarugo; a profundidade da rachadura está relacionada ao aquecimento e ao forjamento; às vezes, a rachadura penetra todo o tarugo longitudinalmente | Causado por tempo insuficiente de isolamento e por não ter sido completamente aquecido, resultando em baixa plasticidade no núcleo As ligas de alta temperatura têm baixa condutividade térmica; se o tamanho da seção do tarugo for grande, deve-se dar tempo suficiente para o isolamento |

| 4. Defeitos gerados pelo forjamento | ||

| Rachaduras longitudinais na superfície da barriga | Durante o revolvimento livre, ocorrem rachaduras longitudinais irregulares na superfície da barriga do blank devido à tensão de tração | Devido ao atrito entre a peça bruta e a superfície da bigorna, ocorre uma deformação desigual, resultando em uma barriga. Se a quantidade de perturbação for muito grande, ocorrerão rachaduras longitudinais |

| Rachaduras cruzadas (rachaduras internas longitudinais) | Esse tipo de trinca ocorre com frequência no processo de trefilação de aço rápido de baixa plasticidade e aço com alto teor de cromo. As trincas transversais são distribuídas ao longo da diagonal da seção transversal do forjamento, com profundidades variáveis de extensão longitudinal, e as mais graves podem penetrar em todo o comprimento da peça bruta. | No processo de girar 90° repetidamente durante o desenho, se a quantidade de alimentação for muito grande, o cisalhamento alternado máximo ocorrerá na diagonal da seção transversal do blank. Quando a tensão de cisalhamento exceder o valor permitido do material, haverá formação de rachaduras ao longo da direção diagonal. |

| Trincas em tiras longitudinais | Ocorrem principalmente durante a trefilação do material da barra redonda de redondo para quadrado, ou ao chanfrar ou arredondar o tarugo após a trefilação. Na seção transversal, as trincas aparecem na parte central em forma de tira, e a profundidade da extensão longitudinal varia, relacionada à operação de forjamento. | Ao chanfrar ou arredondar o blank com uma bigorna plana, a tensão de tração aparece na direção horizontal do blank. Essa tensão de tração aumenta da superfície do blank em direção ao centro, atingindo seu valor máximo no centro. Quando ela excede a resistência do material, formam-se rachaduras internas longitudinais. |

| Rachaduras nos cantos | Trincas de tração dispersas que aparecem nas quatro bordas do tarugo após a trefilação. As trincas de canto ocorrem com frequência no processo de trefilação de tarugos de aço-ferramenta de alta velocidade e de aço com alto teor de cromo. | Depois que o tarugo é estirado em um quadrado, a temperatura dos cantos cai e a diferença nas propriedades mecânicas entre os cantos e o corpo principal aumenta. Os cantos racham devido à tensão de tração causada pela dificuldade de fluxo do metal. |

| Rachaduras transversais internas | Trincas em forma de faixa que aparecem ao longo da direção da altura na seção longitudinal do tarugo. Ao trefilar tarugos de aço de alta velocidade e aço com alto teor de cromo, se a taxa de alimentação for menor que 0,5, é provável que ocorram essas rachaduras. | Quando a taxa de alongamento for menor que 0,5, a tensão de tração será gerada na direção axial do tarugo. Quando ela exceder a resistência à tração de alguma parte fraca do tarugo, causará rachaduras transversais nesse local. |

| Rachadura de perfuração | Rachaduras que aparecem radialmente ao longo da borda do puncionamento. Mais comum na perfuração de aço cromo. | Causado pelo fato de o núcleo do punção não ter sido pré-aquecido, pré-aquecimento insuficiente ou deformação excessiva em um punção. |

| Trinca de forjamento duplex | Rachaduras que ocorrem ao longo da interface da fase α e da fase γ ou na fase α mais fraca ao forjar tarugos de aço inoxidável austenítico-ferrítico ou de aço semimartensítico. | Causado por um excesso de fase α (mais de 12% em aço inoxidável austenítico-ferrítico, mais de 10% em aço semimartensítico) e alta temperatura de aquecimento. |

| Rachadura na linha de separação | Rachaduras que aparecem ao longo da linha de separação do forjamento, geralmente reveladas após o corte. | Causada por inclusões não metálicas na matéria-prima, cavidades de contração residual ou folga e compressão na linha de separação durante o forjamento. |

| Piercing de linha | Na raiz da nervura ou da saliência da peça forjada com formato de L, | Devido ao excesso de tarugo, depois que as nervuras são preenchidas, há mais excesso de metal na tela. Durante o forjamento contínuo do molde, o excesso de metal na banda flui violentamente em direção à ranhura de flash, gerando uma grande tensão de cisalhamento na raiz das nervuras. Quando ela excede a resistência ao cisalhamento do metal, ocorre a perfuração da rosca |

| Banda de cisalhamento | Uma zona de grão fino errante aparece na seção transversal de baixa ampliação do forjamento. Ocorre com frequência em ligas de titânio e forjamentos de ligas de alta temperatura forjados em baixas temperaturas | Devido à alta sensibilidade das ligas de titânio e das ligas de alta temperatura à têmpera, durante o processo de forjamento de matriz, a área de difícil deformação próxima à superfície de contato se expande gradualmente, resultando em intensa deformação por cisalhamento no limite da área de difícil deformação. Como resultado, ocorre uma forte formação direcional, causando uma diminuição nas propriedades do forjamento |

| Estrutura em faixas | Uma estrutura na qual a ferrita ou outras fases da matriz são distribuídas em faixas no forjamento. Ocorre com frequência em aço hipoeutectoide, aço inoxidável austenítico-ferrítico e aço semimartensítico | Devido à deformação durante o forjamento sob a coexistência de duas fases Ele reduz o índice de plasticidade transversal do material e é propenso a rachaduras ao longo da faixa de ferrita ou no limite entre as duas fases |

| Distribuição inadequada das linhas de fluxo no forjamento | Aparência de interrupções na linha de fluxo, como desconexões, refluxos e convecções de vórtice na baixa ampliação do forjamento | Causada por projeto de molde inadequado, tamanho e formato de tarugo não razoáveis e seleção inadequada de métodos de forjamento |

| Dobrável | Na aparência, a dobra é semelhante às rachaduras. Na amostra de baixa ampliação, as linhas de fluxo externas da dobra se dobram, ao passo que, se for uma rachadura, as linhas de fluxo são cortadas. No espécime de alta ampliação, ao contrário da parte inferior afiada de uma rachadura, a parte inferior da dobra é romba, com oxidação severa em ambos os lados | A dobra é formada pela confluência de superfícies metálicas já oxidadas durante o processo de forjamento. Nas peças forjadas livres, o dobramento se deve principalmente a uma quantidade de alimentação muito pequena durante o alongamento, a uma quantidade de pressão muito grande ou a um raio muito pequeno do canto do bloco da bigorna; nas peças forjadas em matriz, o dobramento é causado principalmente pela convecção ou refluxo do metal durante o forjamento em matriz |

| Tamanho de grão irregular | Algumas partes do forjamento têm grãos particularmente grossos, enquanto outras partes são menores, resultando em um tamanho de grão desigual Os aços resistentes ao calor e as ligas de alta temperatura são particularmente sensíveis ao tamanho irregular dos grãos | A temperatura inicial de forjamento é muito alta e a quantidade de deformação é insuficiente, fazendo com que o grau de deformação em determinadas áreas caia na deformação crítica; ou a temperatura final de forjamento é muito baixa, causando o endurecimento localizado do tarugo de liga de alta temperatura e o crescimento severo de grãos nessa parte durante o aquecimento de têmpera O tamanho irregular dos grãos pode causar uma diminuição no desempenho de resistência e no desempenho de fadiga |

| Estrutura de fundição residual | Se houver uma estrutura de fundição residual, o alongamento e a resistência à fadiga do forjamento geralmente não atendem aos padrões. Sob baixa ampliação, as linhas de fluxo na área da estrutura de fundição residual não são óbvias, e os cristais dendríticos podem até ser vistos. Isso ocorre principalmente em peças forjadas feitas de lingotes em bruto | Causado por uma proporção de forjamento insuficiente ou por um método de forjamento inadequado, esse defeito leva a uma redução no desempenho do forjamento, especialmente uma redução maior na resistência ao impacto e no desempenho à fadiga |

| Preenchimento local insuficiente | O fenômeno de enchimento insuficiente na parte superior ou nas bordas das partes elevadas do forjamento ocorre principalmente nas nervuras, nos ombros convexos e nos cantos das peças forjadas, tornando o contorno do forjamento pouco claro | O aquecimento insuficiente do blank, a baixa fluidez do metal, o design não razoável da cavidade da matriz de pré-forjamento e da cavidade da matriz de fabricação de tarugos e a tonelagem insuficiente do equipamento podem causar esse defeito |

| Forjamento de matriz insuficiente | Todas as dimensões do forjamento aumentam na direção perpendicular à superfície de corte, excedendo as dimensões especificadas no desenho. É mais provável que esse defeito ocorra em forjados de matriz de martelo | A resistência excessiva no flash, a tonelagem insuficiente do equipamento, os blanks superdimensionados ou de tamanho excessivo, a baixa temperatura de forjamento e o desgaste excessivo da cavidade da matriz podem causar o enchimento insuficiente |

| Desalinhamento | A parte superior do forjamento está desalinhada com a parte inferior ao longo da superfície de separação | A matriz de forjamento não está instalada corretamente, ou há muita folga entre a cabeça do martelo e o trilho de guia; ou não há trava ou coluna de guia na matriz de forjamento para equilibrar o desalinhamento |

| Cicatrizes superficiais de escamas de peixe | A superfície local da peça forjada é muito áspera, apresentando cicatrizes em escala de peixe. É mais provável que esse tipo de defeito de superfície ocorra em peças forjadas de aço inoxidável austenítico e martensítico | Devido à seleção inadequada do lubrificante, à má qualidade do lubrificante ou à aplicação irregular do lubrificante, resultando em adesão local ao molde |

| 5. Defeitos causados pelo corte | ||

| Corte de rachaduras | Rachaduras produzidas na superfície de separação durante o corte | Devido à baixa plasticidade do material, ocorrem rachaduras durante o corte. A temperatura de corte muito baixa para peças forjadas de liga de magnésio ou muito alta para peças forjadas de liga de cobre pode causar essas rachaduras |

| Rebarbas residuais | Rebarbas maiores que 0,5 mm são deixadas ao redor da superfície de separação do forjamento após o corte. Se a correção ainda for necessária após o corte, as rebarbas residuais serão pressionadas contra o corpo do forjamento, formando dobras. | O espaço excessivo entre as matrizes de corte, o desgaste excessivo da borda de corte ou a instalação e o ajuste imprecisos da matriz de corte podem causar rebarbas residuais. |

| Hematomas na superfície | Aparecem indentações ou hematomas na superfície de contato local entre o forjamento e o punção. | Devido à incompatibilidade de formato entre o punção e a superfície de contato do forjamento, ou porque a superfície de pressão é muito pequena. |

| Deformação por flexão ou torção | A deformação por flexão ou torção ocorre no forjamento durante o corte. Isso tende a ocorrer em peças forjadas que são esbeltas, finas e de formato complexo. | Devido ao fato de a superfície de contato do forjamento do punção de corte ser muito pequena ou de ocorrer um contato desigual. |

| 6. Defeitos causados por resfriamento inadequado após o forjamento. | ||

| Rachaduras de resfriamento | As rachaduras são lisas e finas, às vezes mostrando uma rede de rachaduras de tartaruga. Sob alta ampliação: A estrutura martensítica aparece perto das trincas, sem traços de deformação plástica. Ocorre com frequência em peças forjadas de aço martensítico | Devido ao resfriamento muito rápido após o forjamento, resultando em grande estresse térmico e estresse estrutural O resfriamento lento em poços de areia ou escória em torno de 200 ℃ pode evitar esse tipo de rachadura |

| Deformação por resfriamento | Deformação por empenamento de componentes de estrutura grandes, de paredes finas e com nervuras durante o processo de resfriamento após o forjamento | Causada pela interação de tensões residuais geradas durante o forjamento e o resfriamento desigual O recozimento imediato após o forjamento pode evitar esse defeito |

| 475℃ rachaduras por fragilidade | Trincas superficiais que aparecem em peças forjadas de aço inoxidável ferrítico resfriadas muito lentamente, permanecendo muito tempo na faixa de temperatura de 400 a 520°C | Devido à permanência prolongada a 400~520°C, ela promove a precipitação de uma determinada substância especial, causando fragilidade O resfriamento rápido a 400~520℃ pode evitar rachaduras |

| Carbetos de rede | Os carbonetos precipitam ao longo dos limites dos grãos em uma rede, reduzindo a plasticidade e a resistência do forjamento. Esse defeito é frequentemente observado em peças forjadas de aço com alto teor de carbono | Devido ao resfriamento lento após o forjamento, os carbonetos podem se precipitar ao longo dos limites dos grãos, tornando o forjamento propenso a rachaduras durante o corte por chama, deteriorando o desempenho da peça |

| 7. Defeitos produzidos pelo tratamento térmico pós-forjamento | ||

| Dureza excessiva | Ao verificar a dureza do forjamento após o tratamento térmico, a dureza medida é maior do que a exigida pelas condições técnicas | Causado por resfriamento muito rápido após a normalização ou composição química não qualificada do aço |

| Dureza muito baixa | A dureza do forjamento é menor do que a exigida pelas condições técnicas | Causada por temperatura de têmpera muito baixa, temperatura de revenimento muito alta ou descarbonetação severa da superfície devido a vários aquecimentos |

| Dureza irregular (pontos moles) | A dureza varia muito em diferentes partes do mesmo forjamento, sendo que as áreas locais têm dureza mais baixa | Causada por excesso de carga em um forno, tempo de espera muito curto ou descarbonetação local grave |

| Deformação | Durante o processo de tratamento térmico, especialmente durante a têmpera, o forjamento se deforma | Causado por um processo de tratamento térmico não razoável ou por um método de resfriamento inadequado |

| Rachaduras de resfriamento | As trincas ocorrem em pontos de concentração de tensão, como cantos afiados do forjamento. Diferentemente das trincas de forjamento, a superfície da parede interna das trincas de têmpera não apresenta fenômenos de oxidação e descarbonetação | Causada por defeitos como falta de tratamento de pré-aquecimento, temperatura de têmpera muito alta, velocidade de resfriamento muito rápida e inclusões dentro do forjamento |

| Fratura negra | A fratura aparece em cinza escuro ou quase preta. Na microestrutura, há uma distribuição de grafite semelhante a algodão em perlita esferoidal irregular, que aparece com frequência em peças forjadas de aço para ferramentas com alto teor de carbono | Causada pelo processo de grafitização do aço e pela precipitação de carbono de grafite devido ao tempo de recozimento muito longo após o forjamento ou após vários tratamentos de recozimento |

| 8. Defeitos produzidos durante o processo de limpeza de peças forjadas | ||

| Corrosão excessiva | Aparecem marcas de pite ou pockmarks na superfície do forjamento, ou até mesmo uma condição solta e porosa | Devido à deterioração da solução de decapagem, tempo de decapagem muito longo ou resíduos de ácido deixados no forjamento |

| Rachaduras por corrosão | Frequentemente aparecem em peças forjadas de aço inoxidável martensítico, caracterizadas por trincas de rede fina na superfície da peça forjada, com trincas que se estendem ao longo dos limites dos grãos na microestrutura | Como a tensão residual na peça de trabalho pós-forjada não foi eliminada a tempo, ocorreu corrosão por tensão durante o processo de decapagem, levando à formação de trincas |

| Rachaduras de superaquecimento local | Rachaduras que aparecem ao limpar a superfície com um rebolo de esmerilhamento. Isso tende a ocorrer em peças forjadas de aço inoxidável ferrítico | Causada por superaquecimento local devido ao esmerilhamento com um rebolo. Ele pode ser substituído por um cinzel de ar para limpar os defeitos da superfície |

3. Desvios permitidos e defeitos de superfície de peças forjadas

Os desvios permitidos e os defeitos de superfície das peças forjadas são mostrados na Tabela 3.

Tabela 3 Desvios permitidos e defeitos de superfície de peças forjadas (unidade: mm)

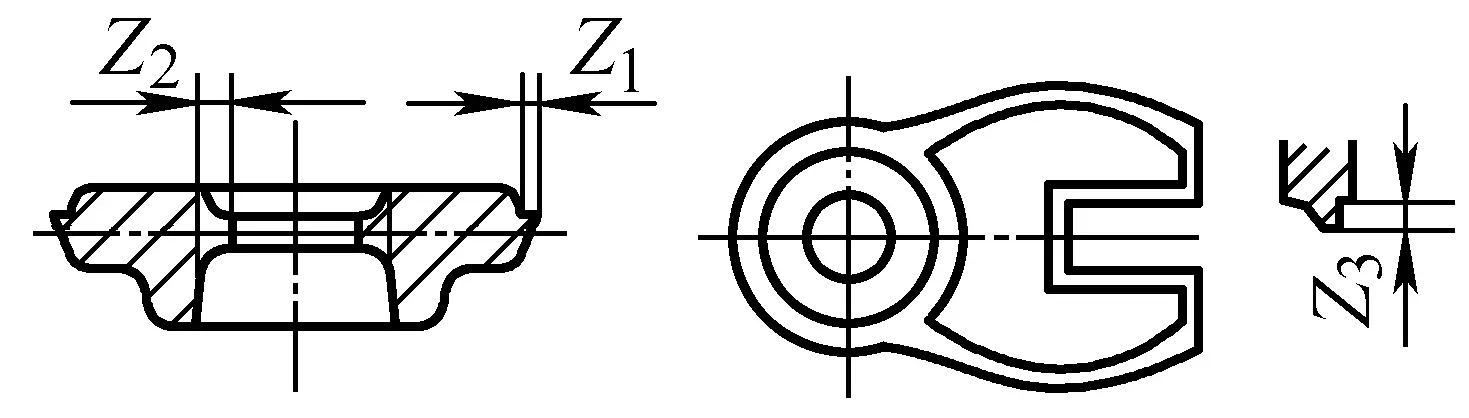

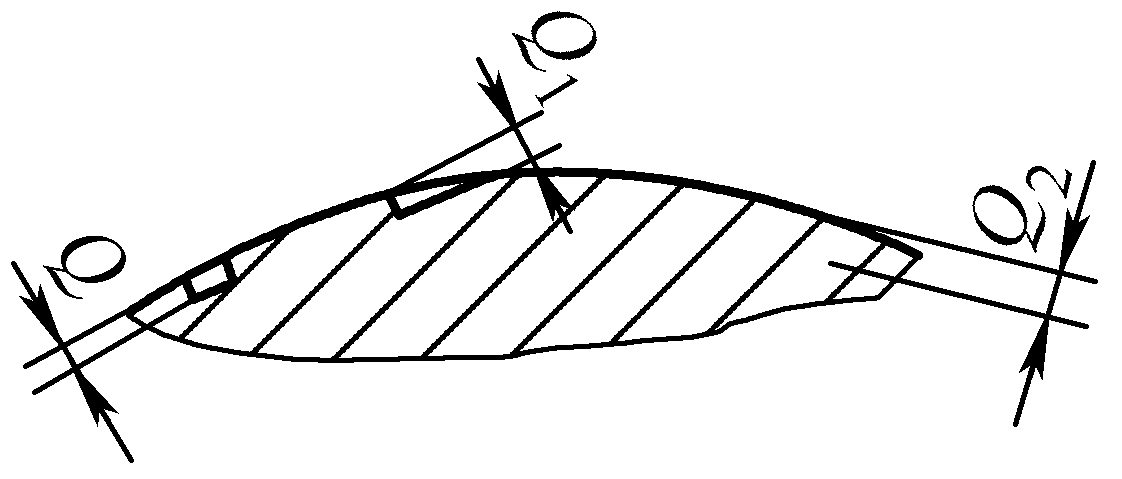

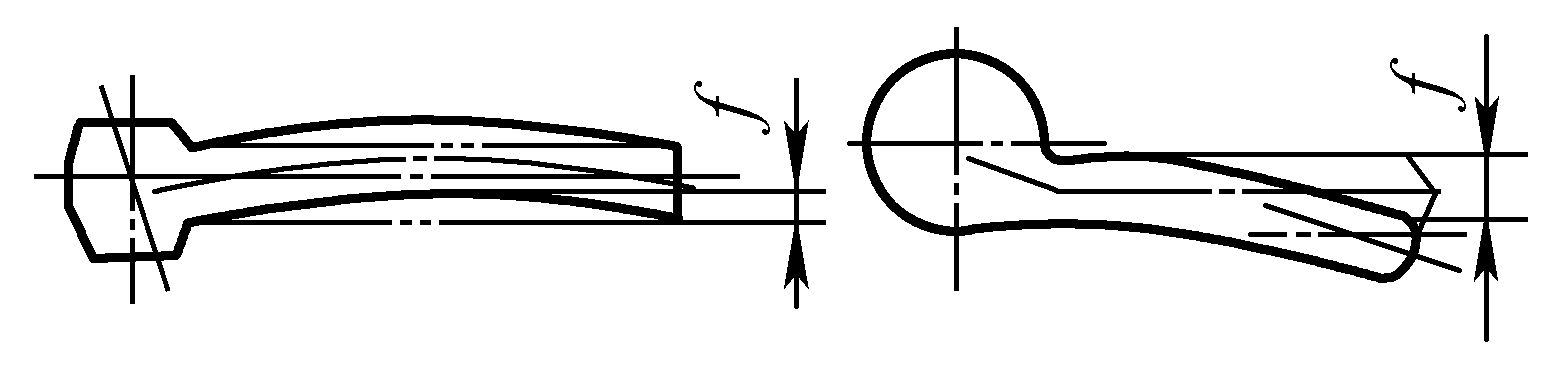

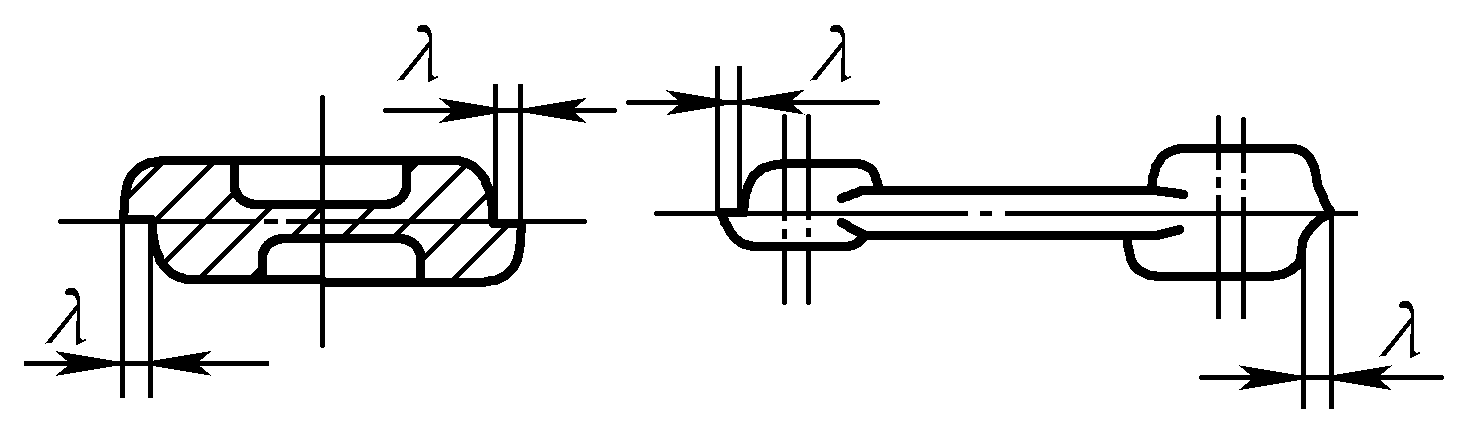

| Número de série | Esquema | Formas de desvios e defeitos | Qualidade do forjamento | ||

| 1~2t | 3~5t | 10t | |||

| 1 |  | Rebarbas ao redor:Z 1 Rebarbas no furo interno: Z 2 Rebarbas no garfo:Z 3 | Z1=0.5~1.0 Z2 = 1.0 ~ 2.0 Z3 = 1.0 ~ 2.0 | Z1 = 0,7 a 1,5 Z2 = 1.5 ~ 2.0 Z3 = 1.5 ~ 2.0 | Z1 = 1.0 ~ 2.0 Z2 = 2.0 ~ 3.0 |

| 2 |  | Profundidade do defeito na superfície ①Superfície não usinada (veja os valores no lado direito desta tabela) ②Superfície usinada não superior a 1/2 da margem real Q - Poços de escamas ou amassados Q 1 - Textura dobrada Q 2 - Crack | 0.5 ~1.0 | 0. 75 ~1.5 | 1.0 ~2.0 |

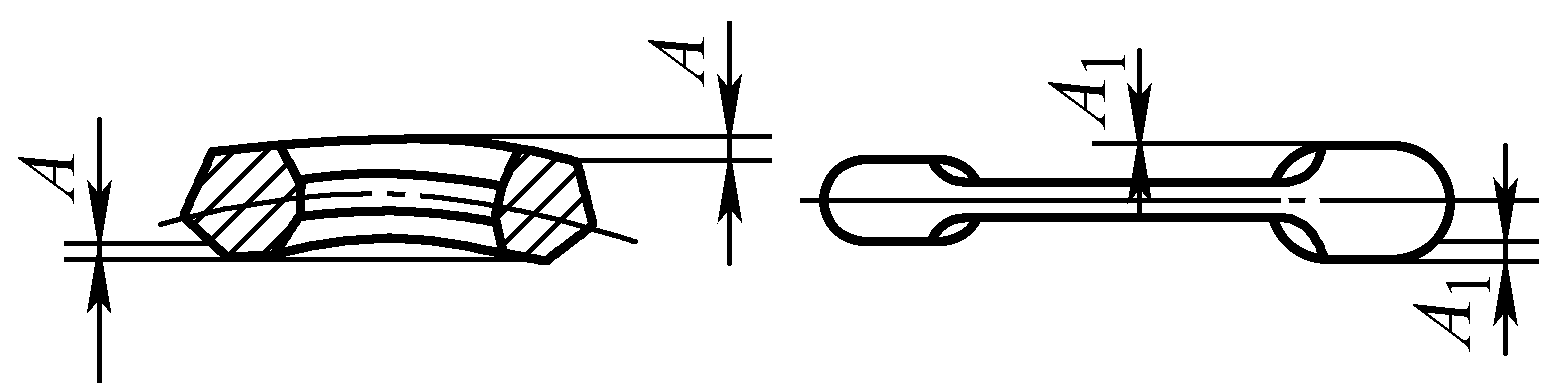

| 3 |  | Flexão: f (mas não maior que 1/2 da margem da haste) | 0.8 ~1.0 | 0.8 ~1.5 | 1.0 ~2.0 |

| 4 |  | Erro: λ | 0.8 ~1. 0 | 0.8 ~1.5 | 1.0 ~2.0 |

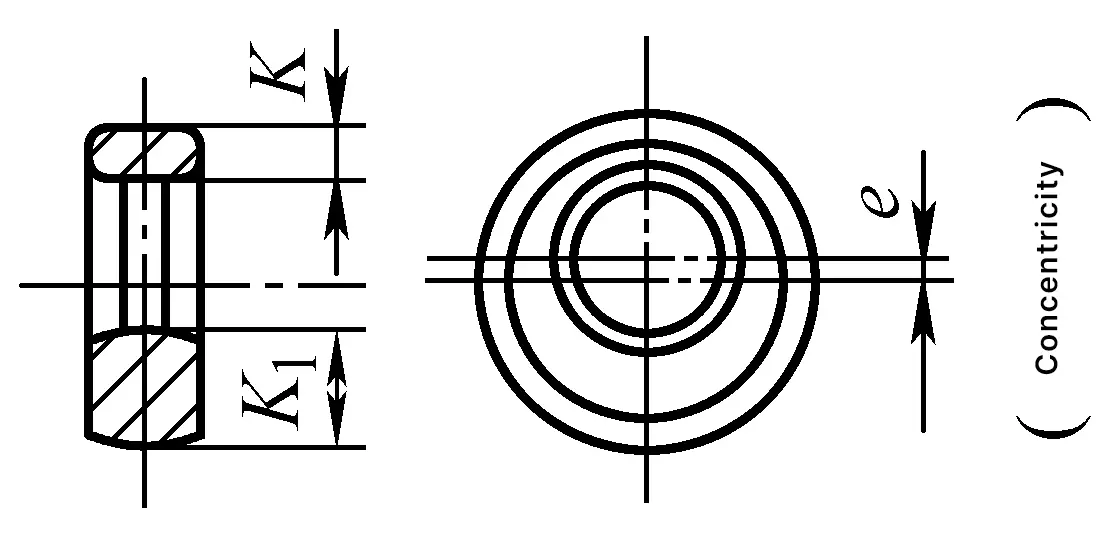

| 5 |  | Diferença na espessura da parede: K-K 1 = 2e (mas não maior que 1/2 subsídio) | 0.8 ~1.0 | 1.5 ~2.0 | 2.5 ~3.0 |

| 6 |  | Planicidade: A (mas não superior a 1/2 de tolerância) | 0.5 ~1.0 | 0.8 ~1.5 | 1.0 ~2.0 |

II. Conteúdo da inspeção de qualidade do forjamento

O objetivo da inspeção de qualidade do forjamento é garantir que a qualidade dos forjados atenda aos padrões técnicos dos forjados. Os padrões técnicos comuns de forjamento são mostrados na Tabela 4. O conteúdo da inspeção de qualidade do forjamento inclui: inspeção da geometria e do tamanho do forjamento, inspeção da qualidade da superfície, inspeção da qualidade interna, inspeção da propriedade mecânica e inspeção da composição química, etc.

Tabela 4 Padrões técnicos comuns de forjamento

| Número padrão | Nome padrão |

| GB/T 8541-2012 | Terminologia de forjamento |

| GB/T 12361-2003 | Condições técnicas gerais para forjados de aço |

| GB/T 12362-2003 | Tolerâncias e tolerâncias de usinagem de peças forjadas de aço |

| GB/T 12363-2005 | Classificação das funções de forjamento |

| GB/T 13320-2007 | Tabela de classificação de estrutura metalográfica e método de avaliação para forjados de aço |

| GB/T 21469-2008 | Tolerâncias e permissões de usinagem para forjados livres de aço para martelo - Requisitos gerais |

| GB/T 21470-2008 | Tolerâncias e permissões de usinagem para forjados livres de aço para martelo - Discos, colunas, anéis e cilindros |

| GB/T 21471-2008 | Tolerâncias e permissões de usinagem para forjados livres de aço martelado - Eixos |

| GB/T 16923-2008 | Normalização e recozimento de peças de aço |

| GB/T 16924-2008 | Têmpera e revenimento de peças de aço |

| JB/T 4290-2011 | Condições técnicas para peças forjadas de aço para ferramentas de alta velocidade |

| JB/T 4385.1-1999 | Condições técnicas gerais para peças forjadas sem martelo |

| JB/T 4385.2-1999 | Forjamento livre em martelo Classificação de complexidade e coeficiente de conversão |

| JB/T 9174-1999 | Cota de processo de consumo de material para forjados de matriz Método de compilação |

| JB/T 9177-1999 | Elementos estruturais de peças forjadas de aço |

| JB/T 9178.1-1999 | Condições técnicas gerais para forjamento livre em prensa hidráulica |

| JB/T 9178.2-1999 | Classificação de complexidade e coeficiente de conversão para forjamento livre em prensa hidráulica |

| JB/T 9179.1~8-2013 | Tolerância e permissão de usinagem para forjamento livre em prensa hidráulica |

| JB/T 9180.1-2014 | Peças de aço para extrusão a frio - Parte 1: Tolerâncias |

| JB/T 9180.2-2014 | Peças de aço para extrusão a frio - Parte 2: Condições técnicas gerais |

| JB/T 9181-1999 | Especificações de projeto estrutural para forjamento a quente de precisão de engrenagens cônicas retas |

| JB/T 4201-1999 | Condições técnicas para forjamento a quente de precisão de engrenagens cônicas retas |

| JB/T 8421-1996 | Regras gerais para inspeção de peças forjadas de aço |

Os itens e requisitos de inspeção específicos para peças forjadas variam de acordo com o grau do forjamento. O grau do forjamento é classificado de acordo com as condições de estresse da peça, as condições de trabalho, a importância, o tipo de material e o processo metalúrgico. A classificação dos graus de forjamento varia entre os setores industriais, sendo que alguns departamentos dividem os forjados em três níveis e outros em quatro ou cinco níveis.

A Tabela 5 classifica os forjados em três níveis e indica os itens de inspeção para cada nível. A Tabela 6 é o padrão para métodos de teste para cada item de inspeção de peças forjadas. Para alguns forjados com requisitos especiais, a inspeção também deve ser realizada de acordo com as especificações do documento de condições técnicas específicas.

Tabela 5 Classes de forjamento e itens de inspeção

| Itens de inspeção | Grau | Observações | |||

| I | II | III | |||

| Quantidade inspecionada por lote | |||||

| Grau do material | 100% | 100% | 100% | ||

| Qualidade da superfície | 100% | 100% | 100% | ||

| Dimensões geométricas | 100% | 100% | 100% | As dimensões verticais e o desalinhamento são verificados 100%; outras dimensões são verificadas pontualmente conforme necessário | |

| Dureza | Forjados em aço | 10% | 10% | 10% | |

| Forjados de ligas não ferrosas | 100% | 100% | 100% | Ligas de cobre, 3A21 não verificado | |

| Propriedades mecânicas | Desenhe 1 peça por lote de fusão, o material excedente especial é 100% | Desenhe de 1 a 2 peças por lote de fusão | Peças de alumínio e magnésio carregam barras de teste em cada forno de tratamento térmico | As peças de aço, alumínio e magnésio não estão sujeitas à inspeção de resistência ao impacto | |

| Estrutura de baixa ampliação | Desenhe 1 peça por lote de fusão | Desenhe 1 peça por lote de fusão | |||

| Estrutura de alta ampliação | O restante das peças forjadas de ligas não ferrosas é 100% | Desenhar 1 peça a partir de peças forjadas de ligas não ferrosas | Os forjados de ligas não ferrosas não submetidos a tratamento de têmpera não são inspecionados | ||

| Fratura | O restante das peças forjadas de aço é 100%, e 1 peça de peças forjadas de ligas não ferrosas | Quando não houver regulamentações específicas, pegue a fratura da peça de teste de baixa ampliação | |||

Tabela 6 Padrões de métodos de teste para vários itens de inspeção de peças forjadas

| Itens de inspeção | Padrões de métodos de teste |

| Composição química | GB/T 222-2006 GB/T 223.3-1988, etc. |

| Propriedades mecânicas (tração, impacto) | GB/T 229-2007 GB/T 228.1-2010 |

| Fluência em alta temperatura | GB/T 2039-2012 |

| Desempenho de fadiga | GB/T 4337-2008 GB/T 3075-2008 |

| Dureza Brinell | GB/T 231.1-2009 |

| Dureza Rockwell | GB/T 230.1-2009 |

| Estrutura de baixa ampliação | GB/T 1979-2001 GB/T 4297-2004 GB/T 3246.2-2012 |

| Tamanho do grão da fratura | GB/T 1814-1979 GB/T 6394-2002 |

| Inclusões não metálicas da camada descarbonizada | GB/T 224-2008 GB/T 10561-2005 |

| Estrutura de alta ampliação | GB/T 13320-2007 |

| Corrosão intergranular | GB/T 4334-2008 GB/T 7998-2005 |

| Teste de flexão | GB/T 232-2010 |

III. Métodos de inspeção da qualidade do forjamento

1. Inspeção da geometria e das dimensões do forjamento

O conteúdo de inspeção da geometria e das dimensões do forjamento inclui:

- Dimensões do comprimento do forjamento;

- Altura do forjamento (ou tamanho transversal) e diâmetro;

- Espessura do forjamento;

- Forjamento de raios cilíndricos e de filete;

- Ângulo no forjamento;

- Abertura de forjamento;

- Desalinhamento do forjamento;

- Deflexão do forjamento;

- Perpendicularidade do plano de forjamento;

- Forjando o paralelismo.

A forma geométrica e o tamanho do forjamento podem ser medidos com ferramentas de medição gerais, como paquímetros, micrômetros e paquímetros de vernier. Na produção em massa, ferramentas de medição especiais, juntamente com medidores go/no-go, medidores de plugue e modelos podem ser usados para inspeção. Para peças forjadas com formas complexas e várias áreas ou itens de inspeção, podem ser usados instrumentos ou modelos especiais para inspeção.

2. Métodos de inspeção da qualidade da superfície de forjamento

Tabela 7 Métodos de inspeção da qualidade da superfície do forjamento

| Não. | Método de inspeção | Características e usos |

| 1 | Inspeção visual | Esse é o método mais comum e frequentemente usado para inspecionar a qualidade da superfície de peças forjadas. O inspetor observa cuidadosamente a superfície do forjado a olho nu em busca de defeitos como rachaduras, dobras, reentrâncias, manchas e superaquecimento da superfície. Para facilitar a observação de defeitos, a inspeção visual geralmente é realizada após a remoção da camada de óxido por meio de decapagem, jateamento de areia ou tombamento. |

| 2 | Inspeção de partículas magnéticas | A inspeção por partículas magnéticas, também conhecida como teste de partículas magnéticas ou detecção de falhas magnéticas, pode encontrar rachaduras finas e defeitos de superfície, como rachaduras ocultas sob a superfície que não são visíveis a olho nu. No entanto, ela só pode ser usada em materiais magnéticos, como aço carbono, aço ferramenta e aço estrutural de liga, e a superfície do forjamento deve ser lisa e plana. |

| 3 | Detecção de fluorescência | Para defeitos de superfície de peças forjadas feitas de materiais não ferromagnéticos, como ligas não ferrosas, ligas de alta temperatura, aço inoxidável etc., a detecção de fluorescência pode ser usada. A detecção por fluorescência não se limita ao fato de o material ser magnético ou não magnético |

| 4 | Inspeção por penetração de corante | Esse método não se limita ao fato de o material ser magnético ou não magnético. Ele usa um óleo altamente penetrante com cor para penetrar nos defeitos da superfície do forjamento e usa um absorvente para retirá-lo, permitindo que os defeitos da superfície sejam vistos a olho nu sob luz comum |

3. Métodos de inspeção da qualidade interna de peças forjadas

Tabela 8 Métodos de inspeção da qualidade interna de peças forjadas

| Não. | Método de inspeção | Recursos e aplicativos |

| 1 | Teste ultrassônico | Forte penetração; o equipamento é ágil, fácil de transportar e simples de operar; pode detectar com precisão defeitos como rachaduras, inclusões, cavidades de contração e poros; pode inspecionar peças forjadas de um lado, o que é bastante conveniente para peças forjadas grandes. Usado principalmente para peças forjadas grandes e importantes |

| 2 | Inspeção com baixa ampliação | A inspeção de baixa ampliação envolve o uso do olho nu ou de uma lupa com ampliação de 10 a 30 vezes para verificar se há defeitos na seção transversal das peças forjadas. Os métodos comuns de inspeção incluem: gravação, fratura e impressão em sulfato. O método de corrosão é geralmente usado para defeitos como linhas de fluxo, dendritos, cavidades de contração residual, vazios, inclusões de escória e rachaduras. A inspeção de fratura é usada para defeitos como superaquecimento, queima excessiva, manchas brancas, delaminação e a aparência de naftalina e fraturas semelhantes a pedras. A distribuição de sulfetos é verificada usando o método sulfprint |

| 3 | Inspeção com alta ampliação | A inspeção de alta ampliação é o exame da estrutura interna (ou superfície de fratura) e dos microdefeitos de peças forjadas em vários microscópios. Há três tipos de microscópios usados para a inspeção de alta ampliação: microscópio de fase completa comum, microscópio eletrônico de transmissão e microscópio eletrônico de varredura. Na produção real, os itens de inspeção geral, como o exame do tamanho do grão do aço estrutural, inclusões, descarbonetação e a distribuição de carbonetos no aço para ferramentas, são todos realizados com uma ampliação de 100 a 500 vezes em um microscópio de fase completa comum |

Os testes não destrutivos podem detectar defeitos superficiais ou internos de peças forjadas sem danificá-las. Os testes não destrutivos são muito adequados para peças forjadas importantes com requisitos rigorosos de qualidade, e uma comparação de vários métodos comuns de testes não destrutivos é mostrada na Tabela 9.

Tabela 9 Comparação de vários métodos de testes não destrutivos

| Método de inspeção | Requisitos para a amostra | Defeitos detectáveis | Método de avaliação de danos | Conclusão da detecção de falhas | Vantagens e desvantagens | |

| Teste ultrassônico | O material não é limitado, a espessura do aço pode chegar a 10 m, a superfície deve ser lisa, o formato deve ser simples e a detecção em um único lado é possível | Os defeitos em qualquer peça podem ser detectados com alta sensibilidade | Com base na indicação do sinal ultrassônico | Localização, profundidade, tamanho e distribuição do defeito | Ampla aplicabilidade, alta sensibilidade, fácil operação, disponibilidade imediata dos resultados dos testes, inofensivo ao corpo humano. No entanto, ele só pode ser usado para peças de trabalho com formas simples e baixa rugosidade de superfície, e não pode determinar a natureza dos defeitos | |

| Inspeção por raios X | Sem limite de materiais, sem limite de formato, sem requisitos especiais de processamento, a espessura não pode ser muito grande | O local do defeito deve ser próximo à superfície ou no interior | Com base em filme fotográfico ou tela fluorescente | Localização, forma, tamanho e distribuição dos defeitos | Alta sensibilidade à perspectiva, pode manter registros permanentes, não se limita a materiais e formas Mas é caro, o equipamento é volumoso, não consegue detectar defeitos planares e é prejudicial ao corpo humano | |

| Inspeção de partículas magnéticas | Limitado a materiais ferromagnéticos, rugosidade de superfície Ra >1,6μm, o tamanho da peça de teste é limitado pelo equipamento, a espessura é, em princípio, ilimitada | Defeitos menores na superfície e próximo à superfície | De acordo com o acúmulo de partículas magnéticas | A posição, a forma e o comprimento dos defeitos | Alta velocidade, alta sensibilidade, equipamento simples e operação conveniente Mas ele não pode inspecionar materiais não ferromagnéticos, não pode inspecionar defeitos internos nem determinar a profundidade dos defeitos | |

| Teste de penetração | Fluorescência | Vários materiais metálicos, rugosidade de superfície Ra >1,6μm, sem limite de espessura | Devem ser micro defeitos que se estendem até a superfície | Observe o acúmulo de pó sob luz ultravioleta | O local, a forma e o comprimento dos defeitos da superfície | Sem limitação de materiais, o equipamento é simples e a operação é conveniente. No entanto, ele só pode detectar defeitos expostos na superfície, e a luz ultravioleta é prejudicial à visão humana |

| Coloração | Vários materiais, rugosidade de superfície Ra >1,6μm, sem limite de espessura | Defeitos de superfície | Julgue diretamente a partir da aglomeração do pó | O local, a forma e o comprimento dos defeitos da superfície | Não é limitado por materiais, não requer equipamentos especiais e tem operação simples. Mas só pode detectar defeitos de superfície, baixa sensibilidade e baixa velocidade | |

| Teste de correntes parasitas | Limitado a materiais metálicos, superfície lisa, formato simples | Estrias superficiais e próximas à superfície | De acordo com a indicação do sinal elétrico | Determinar a presença e o tamanho aproximado dos defeitos da superfície | O equipamento é simples e compacto, fácil de transportar. Velocidade lenta, incapaz de determinar a natureza e a profundidade dos defeitos | |

4. Métodos de inspeção de propriedades mecânicas de forjamento

Tabela 10 Métodos de inspeção de propriedades mecânicas de forjamento

| Não. | Método de inspeção | Características e aplicações |

| 1 | Teste de dureza | O teste de dureza é o método mais simples e mais comumente usado para avaliar as propriedades mecânicas de peças forjadas em produção. Os métodos comuns de teste de dureza para peças forjadas incluem a dureza Brinell, a dureza Rockwell e a dureza Vickers, sendo a dureza Brinell a mais usada. O objetivo do teste de dureza é determinar se o forjamento tem usinabilidade adequada, se a superfície está descarbonetada e entender aproximadamente a estrutura interna do forjamento. |

| 2 | Teste de tração | Por meio do teste de tração em temperatura ambiente, a resistência à tração R m , resistência ao escoamento R eL e R eH (ou resistência ao alongamento plástico especificada R p0.2 etc.), o alongamento após a fratura A e a redução da área Z do forjamento podem ser determinados. |

| 3 | Teste de impacto | Por meio do teste de impacto, a energia de absorção de impacto KV ou KU, etc., do forjamento pode ser determinada. |

IV. Controle de qualidade do forjamento

1. Conteúdo principal e métodos de controle de qualidade de forjamento

Para garantir que o forjamento tenha a precisão dimensional e os requisitos de desempenho mecânico especificados no desenho do forjamento, é necessário controlar a qualidade do forjamento, ou seja, controlar todo o processo de produção, desde a matéria-prima até o tratamento térmico pós-forjamento, para garantir a estabilidade da qualidade da produção e a consistência do produto.

O controle de qualidade do forjamento inclui: inspeção de entrada (matérias-primas), inspeção intermediária (produtos semiacabados), inspeção final (peças forjadas acabadas) e controle dos meios de produção, como ferramentas, equipamentos e instrumentos de medição, ajuste, inspeção e ferramentas de medição.

O processo de aquecimento pré-forjamento e o processo de tratamento térmico pós-forjamento são processos especiais, cujas características de qualidade não podem ser medidas com precisão ou economicamente, dependendo principalmente do controle rigoroso dos parâmetros do processo para garantir a qualidade.

O controle de qualidade do forjamento é mostrado na Tabela 11.

Tabela 11 Controle de qualidade de peças forjadas

| Não. | Item | Pontos-chave do controle de qualidade |

| 1 | Controle de qualidade de matérias-primas | 1) Verifique se o certificado de teste de moagem do material está de acordo com o padrão do material 2) Verifique se a identificação do material está correta para evitar a mistura de materiais 3) Verifique as especificações do material 4) Inspecionar a qualidade da superfície dos materiais quanto a defeitos, como rachaduras e cicatrizes 5) Inspeção aleatória da composição química 6) Use espectrômetro rápido, identificação de faíscas, etc., para inspecionar e evitar a mistura de materiais |

| 2 | Controle de qualidade do molde | 1) Verifique o certificado de garantia de qualidade do molde ou o relatório de inspeção de fabricação (incluindo testes não destrutivos) 2) Inspeção do molde (reinspeção), incluindo forma, tamanho, dureza 3) Ajuste o molde na máquina-ferramenta e inspecione a marcação da amostra 4) Reparo de mofo |

| 3 | Controle de qualidade do aquecimento | 1) Use um dispositivo de triagem de temperatura de três vias para aquecimento ou use um termômetro infravermelho para detectar a temperatura de aquecimento 2) Use aquecimento rápido ao aquecer com um fogão a carvão ou forno a óleo |

| 4 | Controle de qualidade do processo de forjamento | 1) Inspeção do primeiro artigo 2) Os trabalhadores intermediários se autoinspecionam, os inspetores reinspecionam e preenchem os registros 3) Equipar com as ferramentas de inspeção e medição necessárias |

| 5 | Controle de qualidade do tratamento térmico | 1) Controle rigorosamente os parâmetros do processo de tratamento térmico e salve os registros 2) Os trabalhadores intermediários verificam a dureza por conta própria, os inspetores verificam novamente a dureza e registram 3) Quando necessário, use um classificador magnético de dureza ou um testador de dureza para inspecionar a dureza do 100% 4) Quando necessário, use os métodos de teste não destrutivos correspondentes para verificar se há rachaduras |

| 6 | Identificação do produto e controle de rastreabilidade | 1) A partir do momento em que as matérias-primas entram na oficina, elas são gerenciadas com etiquetas 2) Gerenciamento de etiquetas durante o processamento, indicando o número da peça, o nome, o grau do material, as especificações, o número do lote do material, o operador, o inspetor etc., e acompanhando o forjamento em cada processo até chegar à unidade de usinagem 3) Quando necessário, imprima o número de série do molde, o número do lote do material e outras marcas no forjamento |

2. Métodos de correção de defeitos em peças forjadas

Tabela 12 Métodos de correção de defeitos em peças forjadas

| Não. | Tipo de defeito | Método de correção |

| 1 | Rebarbas, rachaduras, dobras | Use polimento com rebolo, remoção com pá pneumática ou métodos de polimento com lima rotativa para correção |

| 2 | Para peças que não sejam muito severas ou muito grandes, não preenchidas | Pode ser forjado novamente em um novo molde de forjamento ou corrigido pelo método de soldagem (fusão) |

| 3 | Para peças forjadas que não são suficientemente forjadas | Podem ser pré-processados na oficina de usinagem para correção. Essas peças forjadas insuficientemente não devem ser forjadas novamente, pois isso pode fazer com que uma nova camada de óxido seja pressionada para dentro do forjamento e se torne um resíduo irreparável. Às vezes, a retificação pode ser usada para correção. No caso de peças forjadas sem importância, elas podem ser reaquecidas uma vez para correção, transformando o excesso de metal em revestimento de óxido e, por fim, adicionando um tratamento de jateamento |

| 4 | Erro | O método de correção de erros é refinar uma vez. Se o erro for grave, ele não poderá ser corrigido; se o erro não for grave, a retificação também poderá ser usada para correção |

| 5 | Deformação por flexão | A correção pode ser feita por meio de aquecimento até a temperatura de corte do forjamento ou usando uma prensa ou prensa de fricção em um estado frio |

| 6 | Superaquecimento | Para peças forjadas superaquecidas, a normalização pode ser usada para correção |

| 7 | Dureza de forjamento não qualificada | Quando a dureza é muito alta, ela pode ser corrigida por meio de novo revenimento; quando a dureza é muito baixa, ela pode ser corrigida por meio de novo têmpera e revenimento |

| 8 | Para peças forjadas que estejam queimadas demais, rachadas por têmpera, muito dobradas ou muito fora de dimensão | Devem ser tratados como peças forjadas irreparáveis, sucateados e não corrigidos |