1. Como segurar a pistola de soldagem

Segure a pistola de soldagem com a mão direita, aperte a parte frontal da pistola com o dedo indicador e o polegar, os outros três dedos devem tocar o ponto de apoio na peça de trabalho ou usar o dedo indicador ou médio como ponto de apoio. Respire uniformemente, segure a pistola de soldagem com firmeza para manter sua estabilidade e mantenha o arco de soldagem estável. O segredo é evitar que o eletrodo de tungstênio entre em curto-circuito com a peça de trabalho ou com o arame de solda durante o processo de soldagem.

2. Golpear o arco

1) Use um gerador de pulsos de alta tensão ou um oscilador de alta frequência para iniciar o arco sem contato. Incline a pistola de soldagem de modo que a borda do bocal toque a peça de trabalho, mantendo o tungstênio ligeiramente afastado da peça de trabalho e apontando para o ponto inicial da solda. Ligue o interruptor da pistola de soldagem, inicie o fluxo de gás argônio e, após um determinado período de tempo (2 a 7s), o arco será iniciado automaticamente. Após a ignição do arco, levante a pistola de soldagem e ajuste o ângulo entre a pistola de soldagem e a peça de trabalho para iniciar a soldagem.

2) Iniciação do arco por contato direto, mas requer uma placa de iniciação do arco (placa de cobre puro ou placa de grafite). Raspe levemente a placa de iniciação do arco para acender o arco e, em seguida, mova-se para o ponto inicial da solda para começar a soldar, evitando a queima no início da solda. Esse método é adequado para a soldagem de chapas finas. O gás deve ser fornecido de 5 a 10 segundos antes de iniciar o arco.

3. Alimentação de arame

Consulte a Tabela 5-95 para conhecer os métodos de alimentação de arame e os principais pontos de operação. Ao alimentar o arame, preste atenção também aos seguintes pontos:

Tabela 5-95 Métodos de alimentação de arame e principais pontos de operação

| Método de enchimento | Principais pontos operacionais | Escopo do aplicativo |

| Alimentação de arame contínuo | Use o polegar, o indicador e o dedo médio da mão esquerda para alimentar o arame, com o dedo anelar e o dedo mínimo segurando o arame para controlar a direção, exigindo que o arame esteja razoavelmente reto, com o mínimo de movimento do braço, e mova-se para frente quando o arame estiver prestes a acabar | Causa um distúrbio mínimo na camada protetora, adequado para a alimentação de arame em grandes quantidades, sob fortes parâmetros de soldagem |

| Alimentação intermitente de arame (alimentação por gotejamento) | Segure o arame com firmeza com os dedos polegar, indicador e médio da mão esquerda, mantendo a extremidade do arame sempre dentro da área de proteção de argônio; a ação de alimentação do arame deve ser suave, contando com os movimentos repetitivos para cima e para baixo do braço e do pulso para entregar as gotículas derretidas da extremidade do arame na poça de fusão | Adequado para soldagem em todas as posições |

| O arame segue de perto a ranhura e a borda sem corte para se fundir a elas | Dobre o arame em um formato de arco, bem rente ao corpo. de encaixe no espaço da ranhura, garantindo que o arco derreta a borda cega da ranhura e, ao mesmo tempo, derreta o arame, exigindo que o espaço entre as juntas seja menor que o diâmetro do arame | Evita que o arame de solda obstrua a visão do soldador, adequado para soldagem em posições difíceis |

| Alimentação de arame por oscilação transversal | O arame de soldagem oscila lateralmente com a pistola de soldagem, e a amplitude de ambos deve ser consistente | Esse método é aplicável a soldas com cordões de solda mais largos. |

| Alimentação de arame na parte traseira | O arame de solda é alimentado pela parte traseira da peça de trabalho, o que exige altos padrões para a folga da ranhura, o diâmetro do arame e a técnica de operação | Esse método é aplicável à soldagem suspensa. |

1) É preciso esperar até que os dois lados da ranhura estejam derretidos antes de adicionar o arame. Ao adicionar o arame, o ângulo entre o arame de solda e a superfície da peça de trabalho deve ser de cerca de 15°, avançar rapidamente a partir da borda frontal da poça de fusão, retrair e repetir.

2) A alimentação do arame deve ser uniforme e a velocidade adequada. A velocidade de alimentação do arame deve corresponder à velocidade de soldagem. Quando a abertura da ranhura for maior do que o diâmetro do arame de solda, o arame deve oscilar lateralmente em sincronia com o arco.

4. Soldagem à esquerda ou à direita

A soldagem à esquerda é adequada para a soldagem de peças finas, com a pistola de soldagem movendo-se da direita para a esquerda, o arco apontando para a peça não soldada, que pré-aquece, resultando em velocidade de soldagem rápida, cordão de solda estreito e curto tempo de permanência em alta temperatura na poça de fusão, benéfico para o refinamento de cristais metálicos. O arame de solda está localizado na frente do arco, o que facilita o controle. A soldagem à direita é adequada para a soldagem de peças grossas, com a pistola de soldagem movendo-se da esquerda para a direita, o arco apontando para a peça soldada, o que ajuda a proteger a superfície da solda contra a oxidação em alta temperatura com argônio.

5. Soldagem

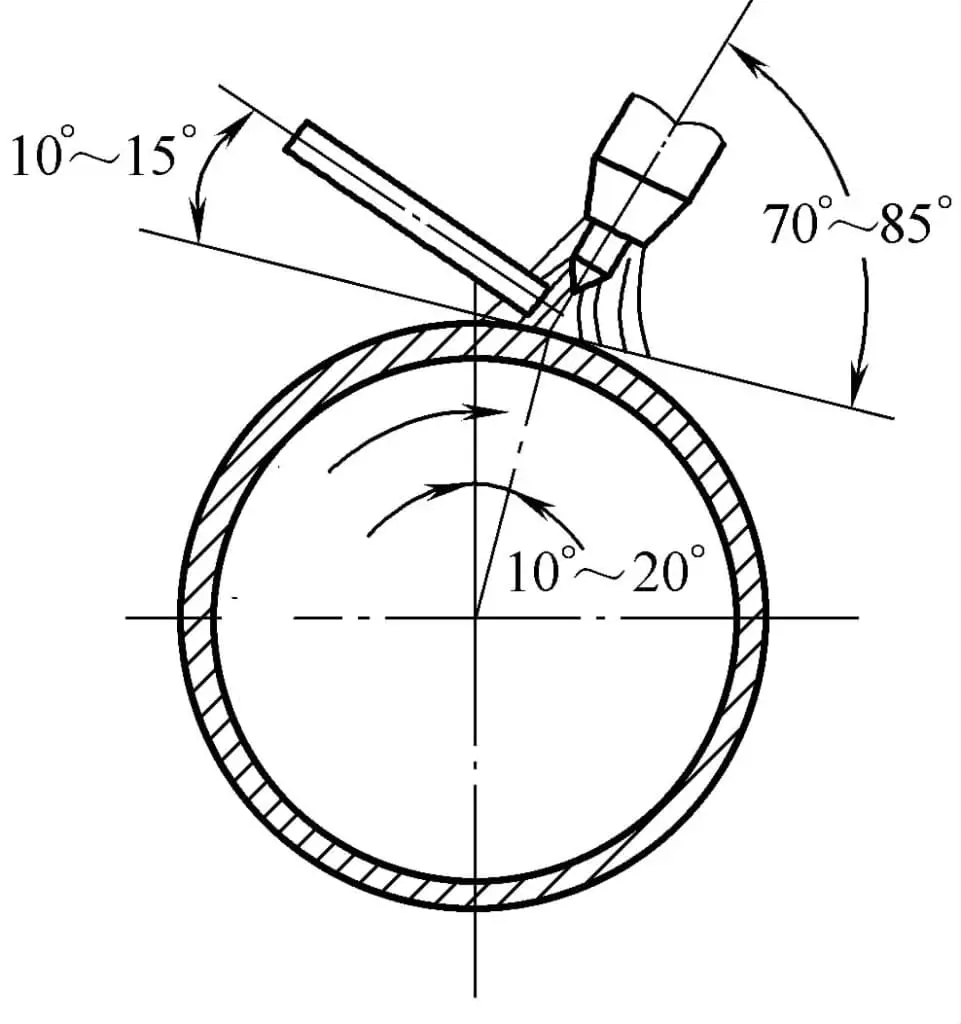

1) Comprimento do arco (com fio de enchimento) de 3 a 6 mm. O comprimento do eletrodo de tungstênio que se projeta do bocal é geralmente de 5 a 8 mm. O eletrodo de tungstênio deve estar o mais vertical possível em relação à peça de trabalho ou manter um ângulo maior (70° a 85°) com a superfície da peça de trabalho. A distância entre o bocal e a superfície da peça de trabalho não deve exceder 10 mm.

2) Para chapas metálicas com espessura superior a 4 mm, é possível realizar a soldagem vertical para baixo e para cima, e para peças de trabalho com espessura superior a 4 mm, geralmente é utilizada a soldagem vertical para cima.

3) Para obter a largura necessária da solda, a pistola de soldagem pode fazer oscilações laterais apropriadas, além do movimento linear, mas não deve saltar.

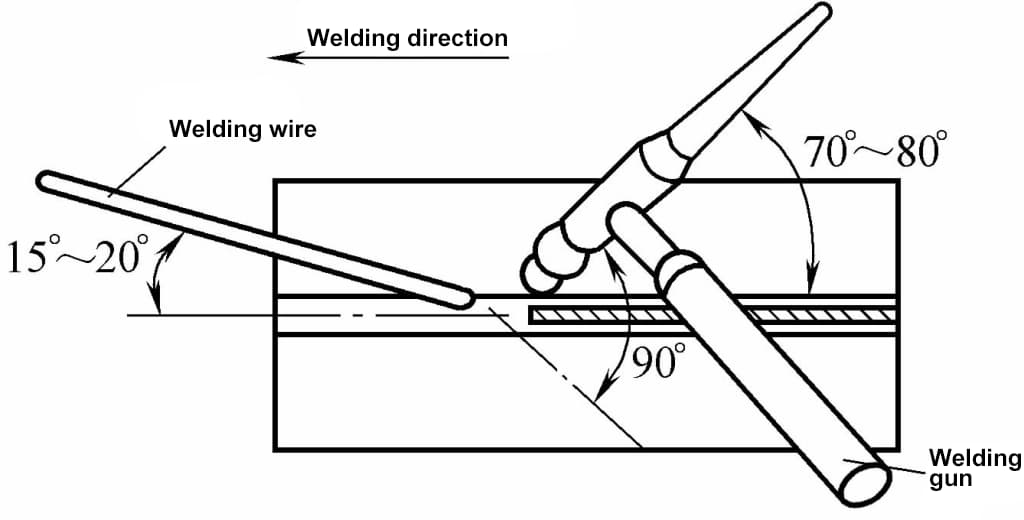

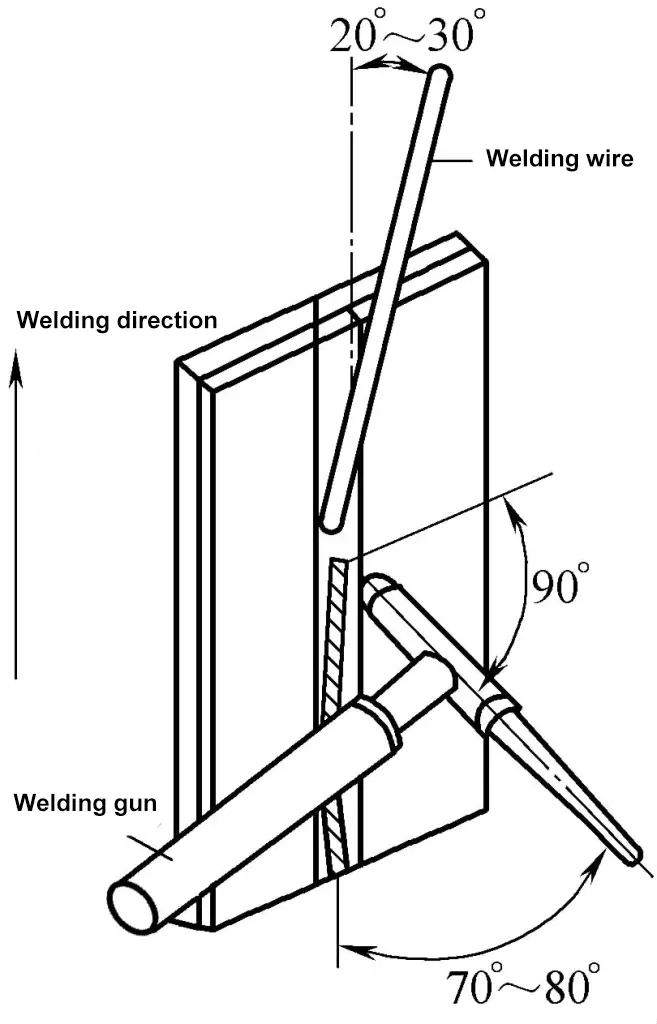

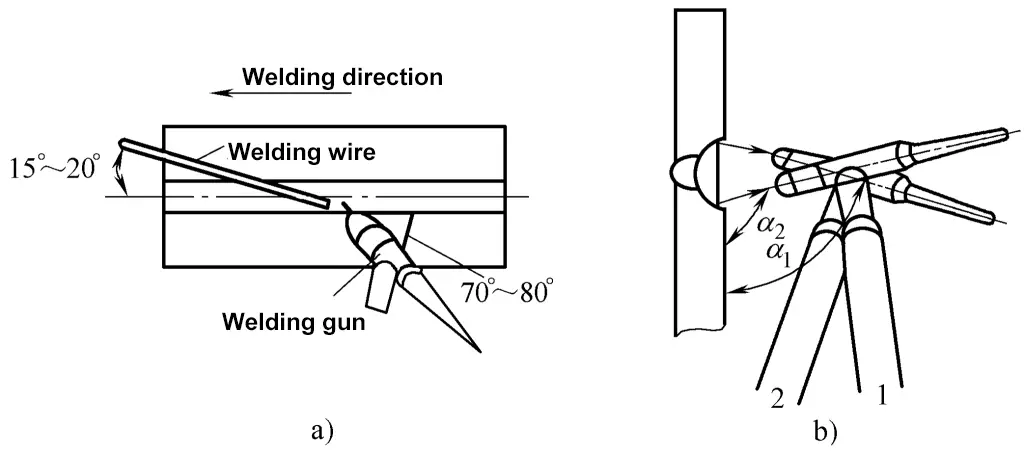

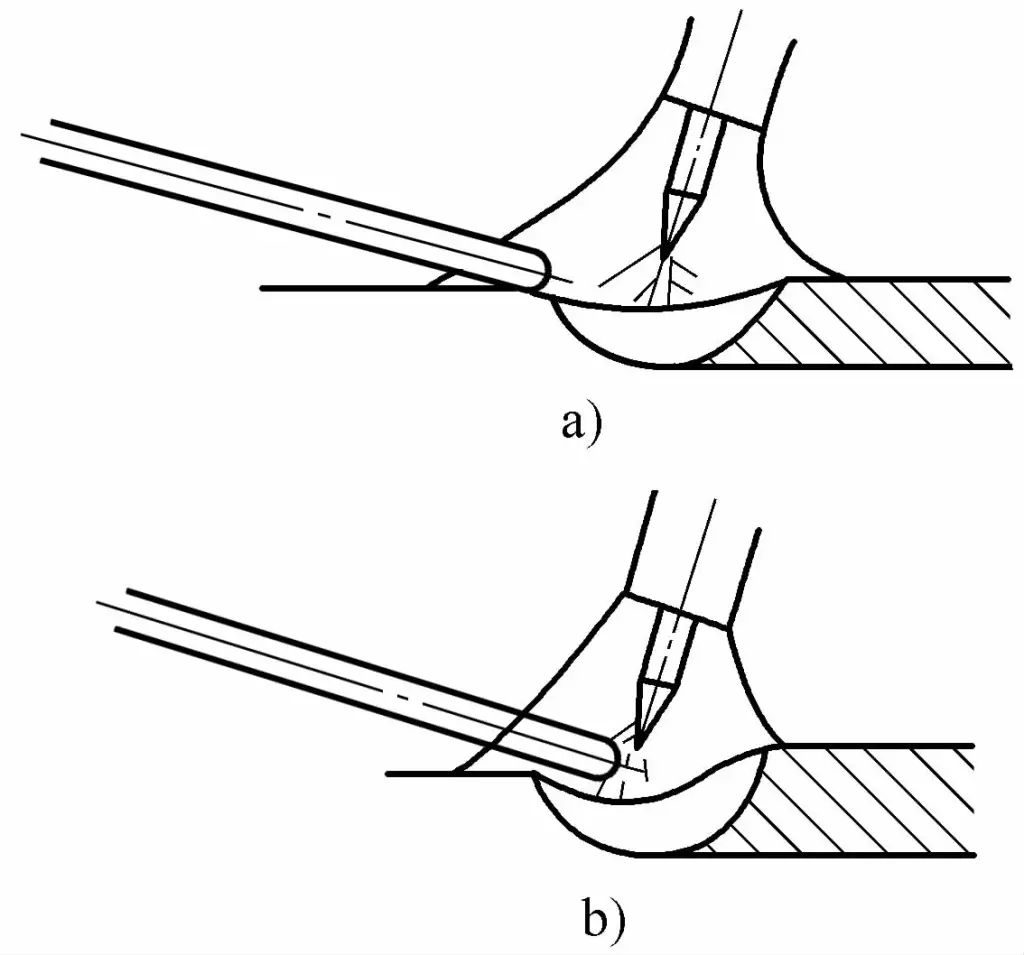

4) Para soldagem plana, horizontal e suspensa, pode-se usar a técnica de soldagem à esquerda ou à direita; geralmente, adota-se a técnica à esquerda. O ângulo da pistola de soldagem e a posição do arame de enchimento para a soldagem plana são mostrados na Figura 5-62, para a soldagem vertical, como mostrado na Figura 5-63, e para a soldagem horizontal, como mostrado na Figura 5-64.

a) Ângulo da pistola de passe de raiz de soldagem horizontal e posição do arame de enchimento

b) Cobertura de soldagem horizontal ângulo de passagem da pistola α 1 =95°~105°, α 2 =70°~80°

5) Consulte a Tabela 5-96 para obter os principais pontos de operação de várias posições de soldagem na soldagem a arco de argônio com eletrodo de tungstênio.

Tabela 5-96 Pontos-chave de operação de várias posições de soldagem na soldagem a arco de argônio com eletrodo de tungstênio

| Métodos de soldagem | Características da soldagem | Precauções |

| Soldagem plana de juntas de topo com ranhura em I | Escolha o método apropriado para segurar a pistola de soldagem, altura do bocal de 6 a 7 mm, comprimento do arco de 2~3 mm, incline a pistola de soldagem para a frente, use o método de soldagem com a mão esquerda e coloque a extremidade do fio de soldagem na borda frontal da poça de fusão. | O ângulo de deslocamento da tocha de soldagem e a corrente de soldagem não devem ser muito altos; para evitar que a tocha de soldagem trema, é melhor usar uma tocha de soldagem resfriada a ar. |

| Soldagem plana com ângulos de ranhura em I | O método de segurar a tocha de soldagem é o mesmo da soldagem plana de topo. A altura do bocal é de 6 a 7 mm e o comprimento do arco é de 2~3 mm. | A extensão do eletrodo de tungstênio não deve ser muito longa, o arco não deve se desviar muito do centro da costura e o arame de enchimento não deve ser adicionado excessivamente. |

| Soldagem plana de juntas sobrepostas | O método de segurar a tocha de soldagem é o mesmo da soldagem plana de topo. A altura do bocal e o comprimento do arco são os mesmos da soldagem plana de canto e, quando não se adiciona arame, a largura da solda é aproximadamente o dobro do diâmetro do eletrodo de tungstênio. | Quando a chapa é fina, o arame de enchimento não pode ser adicionado, mas as superfícies da junta sobreposta não devem ter nenhuma folga e as duas chapas devem se encaixar firmemente; o comprimento do arco é igual ao diâmetro do eletrodo de tungstênio e a largura da costura é cerca de duas vezes o diâmetro do eletrodo de tungstênio; a velocidade de soldagem deve ser rigorosamente controlada; ao adicionar arame, a largura da costura é de 2,5~3 vezes o diâmetro do eletrodo de tungstênio; adicionar arame a partir do topo da poça de fusão pode evitar cortes inferiores. |

| Soldagem plana de juntas em T | O método de segurar a tocha de soldagem, a altura do bocal e o comprimento do arco são os mesmos da soldagem plana de topo. | O arco deve se alinhar com o canto superior; o ângulo de deslocamento da tocha de soldagem e o comprimento do arco não devem ser muito grandes; primeiro pré-aqueça até que as laterais do entalhe no ponto inicial derretam, formando uma poça de fusão antes de começar a adicionar o arame de enchimento. |

| Soldagem vertical de juntas de topo | Segurar a pistola de soldagem como na soldagem plana | Evite cortes inferiores em ambos os lados da solda e flacidez no meio. |

| Soldagem vertical ascendente de juntas em T | O método de segurar a tocha de soldagem e a altura do bocal são os mesmos da soldagem plana. A melhor posição do arame de enchimento é bem na frente da poça de fusão, como na soldagem vertical de topo. | - |

| Soldagem horizontal de juntas de topo | A melhor posição do arame de enchimento é na borda, na frente e acima da poça de fusão. | Para evitar cortes na parte superior da solda e pedaços de solda na parte inferior; ao mesmo tempo, o ângulo de trabalho entre a pistola de soldagem e as duas superfícies verticais acima e abaixo não deve ser igual, usando a força de sopro ascendente do arco para apoiar o metal líquido |

| Soldagem horizontal de juntas em T | Como segurar a pistola de soldagem: O comprimento do arco e a altura do bocal são os mesmos da soldagem plana da junta em T | - |

| Soldagem suspensa de juntas de topo | A melhor posição de alimentação de arame é bem na borda frontal do banho de solda | - |

| Soldagem aérea de juntas em T | Se possível, use arame de preenchimento no lado oposto | Como o banho de solda tende a cair, a corrente de soldagem deve ser baixa e a velocidade deve ser rápida |

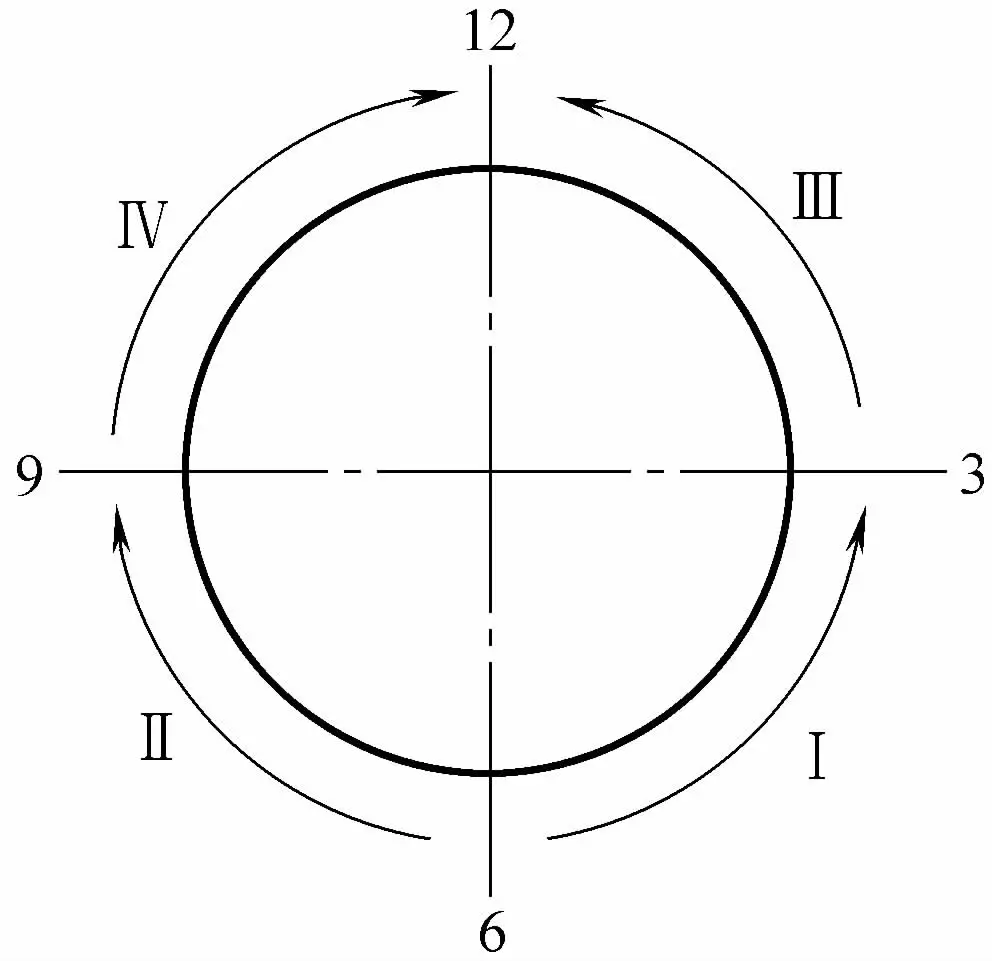

| Combinação de soldagem plana, vertical e suspensa | O ponto de partida da soldagem geralmente é escolhido na posição "6 horas" do relógio, primeiro solde no sentido anti-horário até a posição "3 horas", depois solde da posição "6 horas" até a posição "9 horas" e, em seguida, inicie os arcos separadamente das posições "3 horas" e "9 horas", soldando até a posição "12 horas", conforme mostrado na figura 5-65; quando o diâmetro do tubo é pequeno, você pode soldar diretamente da posição "6 horas" até a posição "12 horas" | A junta deve ser retificada primeiro para garantir a penetração; o fio de solda pode ser pré-dobrado em um determinado formato para alimentação; o ângulo entre a pistola de soldagem e a peça de trabalho deve permanecer sempre inalterado, e a posição do fio de solda deve ser conveniente |

6) A sequência de soldagem do tubo é mostrada na figura 5-65. A posição relativa da pistola de soldagem ou do arame de soldagem em relação à peça de trabalho durante a soldagem de topo plana do tubo rotativo é mostrada na figura 5-66.

7) Durante a soldagem, a extremidade do arame de soldagem deve estar sempre dentro da zona de proteção de argônio. O arame de soldagem não deve ser colocado diretamente sob o arco ou levantado muito alto, nem se deve permitir que as gotículas sejam "transferidas por gotejamento" para a poça de fusão. A posição do preenchimento do arame é mostrada na figura 5-67.

a) Correto

b) Incorreto

8) Durante a operação, se o eletrodo de tungstênio tocar acidentalmente o arame de solda, causando um curto-circuito instantâneo, isso contaminará a solda. Interrompa a soldagem imediatamente, esmerilhe a área contaminada com um rebolo até obter um brilho metálico e corte uma seção da ponta do arame de enchimento. O eletrodo de tungstênio contaminado deve ser remodelado antes de continuar a soldagem.

6. Preste atenção aos seguintes problemas na junta da solda:

1) A junta deve ter uma inclinação e não deve ter ângulos mortos.

2) A posição de reignição deve estar atrás do poço do arco original, fazendo com que a solda se sobreponha de 20 a 30 mm, geralmente adicionando pouco ou nenhum arame de enchimento na sobreposição.

3) A poça de fusão deve penetrar até a raiz da junta para garantir uma fusão completa na junta.

7. Finalização do arco

Ao terminar o arco, use um dispositivo de decaimento automático de corrente para evitar a formação de um poço de arco. Se esse dispositivo não estiver disponível, mude o ângulo da pistola de soldagem, alongue o arco e aumente a velocidade de soldagem.

Ao fechar a costura de solda em um tubo, é comum estender ligeiramente o arco, sobrepor a costura de solda em 20 a 40 mm e adicionar pouco ou nenhum arame de solda à parte sobreposta. Depois de extinguir o arco, atrase a interrupção do fornecimento de gás por cerca de 10 segundos. Para obter os detalhes de operação e as situações aplicáveis do método de extinção de arco no manual Soldagem TIGConsulte a Tabela 5-97.

Tabela 5-97 Detalhes de operação e situações aplicáveis ao método de extinção de arco na soldagem TIG manual

| Técnicas de terminação de arco | Principais pontos operacionais | Situações aplicáveis |

| Método de reforço de solda | No final da soldagem, a velocidade de movimentação da pistola de soldagem para frente diminui, a inclinação da pistola de soldagem para trás aumenta e a quantidade de alimentação de arame aumenta até que a poça de fusão esteja suficientemente preenchida e o arco seja extinto. | Esse método é amplamente utilizado e geralmente aplicável a todas as estruturas. |

| Método de aumento da velocidade de soldagem | No final da soldagem, a velocidade de movimentação da pistola de soldagem para frente aumenta gradualmente, a quantidade de alimentação de arame diminui gradualmente, até que a peça de trabalho não derreta, e a costura de solda se estreita de larga para estreita, chegando gradualmente ao fim. | Esse método é adequado para a soldagem a arco de argônio de tubos e requer alta habilidade do soldador. |

| Uso de um método de placa de escoamento | Fixe uma placa de saída de arco fora da área de extinção de arco da peça de trabalho, extinga o arco na placa de saída depois de terminar a peça de trabalho e, em seguida, corte a placa de saída. | Esse método é relativamente simples e adequado para a soldagem de costuras planas e longitudinais. |

| Método de decaimento atual | No final da soldagem, primeiro desligue a fonte de alimentação, deixe a velocidade de rotação do gerador diminuir gradualmente e a corrente de soldagem também enfraquecerá, obtendo assim a deterioração do arco. | Esse método é adequado para ocasiões em que se usam geradores de soldagem a arco. Se estiver usando um retificador de soldagem a arco de silício, será necessário um dispositivo simples adicional para reduzir gradualmente a corrente de excitação. |