I. Desbobinador e nivelador de chapas metálicas

1. Tipos e usos de desbobinadores e niveladores de chapas metálicas

Nas linhas de produção de estampagem automática que usam materiais em bobina, a linha de produção deve ser equipada com um desbobinador ou nivelador de desbobinador para desbobinar, nivelar e cortar longitudinal ou transversalmente o material em folha, processando-o no formato de peça em branco necessário, como tiras, blocos ou outros formatos.

O desbobinador e o nivelador são adequados para desbobinar e nivelar várias chapas metálicas laminadas a frio e a quente. Eles são fáceis de operar, simples, têm uma ampla gama de aplicações e são equipamentos indispensáveis para o corte de chapas metálicas no campo da conformação de metais.

A Tabela 1 lista os parâmetros básicos da chapa metálica desenrolar, nivelamento e corte de linhas de produção.

Tabela 1 Parâmetros básicos das linhas de produção de desbobinamento, nivelamento e corte de chapas metálicas

| Espessura da bobina/mm | Série de largura da bobina/mm | Velocidade da linha de produção/(m/min) | Série de diâmetro interno da bobina/mm | Peso máximo da bobina/kg | Faixa de diâmetro externo máximo da bobina/mm | Comprimento de corte/mm | ||

| Corte transversal | Corte longitudinal | |||||||

| Tesoura voadora | Parar e cortar | |||||||

| 0.15~0.6 | 450 650 800 1000 1300 1600 1800 2000 2200 | 50~120 | 15~60 | 30~200 | 450 508 610 762 | 15000 | 1000~2200 | 500~4000 |

| 0.3~1.2 | ||||||||

| 0.5~2.0 | 20000 | |||||||

| 0.8~3.0 | ||||||||

| 1~4 | 40~80 | 15~50 | 30~150 | 1000~16000 | ||||

| 2~8 | ||||||||

| 3~12 | 20~60 | 10~40 | 40000 | |||||

| 4~16 | ||||||||

| 6~20 | ||||||||

| 8~25.4 | ||||||||

Observação: Os parâmetros da tabela são calculados com base nas propriedades mecânicas do material da bobina σs ≤245MPa, Rm ≤460MPa.

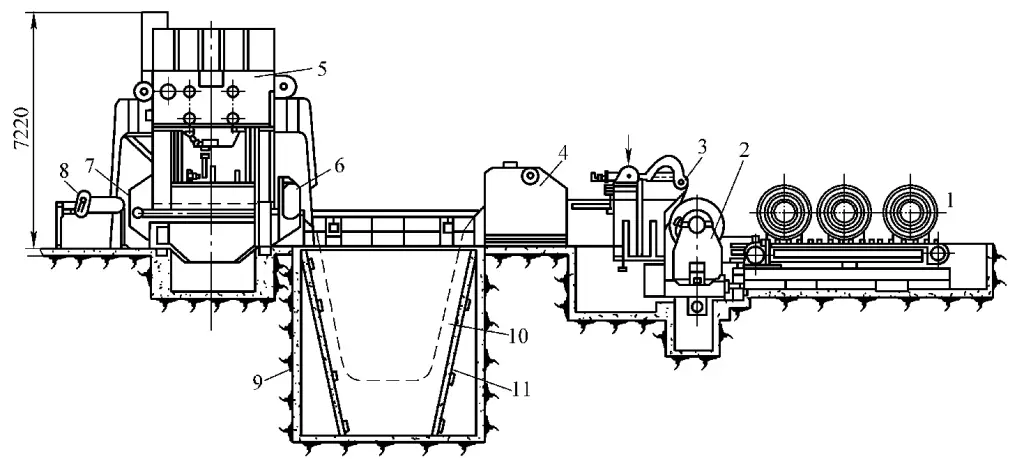

2. Linha automática de desbobinamento e nivelamento de chapas metálicas

A Figura 1 mostra uma linha automática de desbobinamento e corte de bobinas largas fabricada por uma empresa alemã. A bobina larga é içada por um guindaste com um gancho especial para o dispositivo de alimentação de bobina 1, preso nos dispositivos de desenrolamento 2 e 3 para desenrolar.

1-Dispositivo de alimentação de bobina

2, 3-Dispositivos de desenrolamento

4-Nivelador de rolos múltiplos

5-Prensa de bloqueio

6, 7 - Mecanismo automático de puxar e empurrar a bobina

8-Dispositivo de corte de sucata

9 - Poço de loop de compensação

Loop de compensação de 10 bobinas

11-Estrutura do pórtico

A bobina entra no nivelador de vários rolos 4 para nivelamento, passa pelo loop de compensação da bobina 10, entra no mecanismo automático de alimentação de puxar e empurrar a bobina 6, 7 e, finalmente, chega à prensa de corte 5 para corte. Os blanks cortados deslizam para o dispositivo de empilhamento. Quando a extremidade de uma nova bobina ainda não tiver entrado no mecanismo automático de alimentação de puxar e empurrar, a estrutura do pórtico 11 instalada em ambos os lados do fosso do loop de compensação 9 levanta imediatamente a extremidade da bobina e a alimenta no mecanismo automático de puxar e empurrar.

O mecanismo automático de alimentação de puxar e empurrar a bobina precisa ser sincronizado com a prensa de corte e alimentar a bobina de forma intermitente, enquanto o dispositivo de desenrolamento e o nivelador alimentam a bobina continuamente. A velocidade de operação entre os dois é ajustada por um sistema de controle fotoelétrico.

Com base na saída do sinal de feedback da amostragem de apagamento, ele é enviado ao sistema de controle do computador para controlar a velocidade de alimentação contínua, formando assim um sistema de controle de loop fechado. A bobina que conecta o dispositivo de desenrolamento e o nivelador depende do loop de compensação no poço para armazenamento e compensação.

II. Dispositivos de alimentação automática para estamparia

O uso de dispositivos de alimentação automática é um requisito básico para alcançar a automação na produção de estamparia. É o principal conteúdo da automação da estampagem, afetando diretamente a produtividade da estampagem, o ritmo de produção e o nível geral de automação da produção de estampagem. Ele também pode melhorar significativamente a taxa de utilização e a produtividade da prensa.

1. Mecanismos de alimentação para prensas comuns

Com base em diferentes fontes de energia, os mecanismos de alimentação para prensas comuns podem ser divididos em três categorias: mecânica, hidráulica e pneumática. Nos processos de estampagem, os tipos mecânicos e pneumáticos são mais comumente usados. Os mecanismos de alimentação pneumática têm vantagens como agilidade e leveza, versatilidade, ajuste do comprimento de alimentação e da espessura do material e resposta rápida.

Devido ao uso do princípio de funcionamento pneumático de pressão diferencial, os mecanismos de alimentação pneumática geram um ruído de trabalho relativamente alto, o que pode afetar o ambiente de trabalho de estampagem. Eles são usados principalmente para alimentação preliminar na estampagem e na produção de lotes pequenos e de várias variedades.

Embora os mecanismos de alimentação mecânica sejam relativamente difíceis de ajustar e tenham dimensões maiores, eles têm vantagens como alimentação precisa e confiável, menos impacto e vibração, baixo ruído e boa estabilidade. Eles continuam sendo o método de alimentação automática mais comumente usado nos processos de estampagem.

Atualmente, há dois métodos de configuração amplamente utilizados para linhas de produção de estamparia: Um método é instalar uma máquina de alimentação de rolos (ou uma máquina de alimentação pneumática) em uma prensa de ponto único, que pode obter estampagem contínua para processos únicos ou múltiplos com bom desempenho operacional; o outro método é instalar um dispositivo de alimentação de várias estações em uma prensa de ponto duplo, combinado com dispositivos de desenrolamento, dispositivos de nivelamento etc., para formar uma linha de produção de estampagem contínua de várias estações.

Como esses dois mecanismos de alimentação reduzem significativamente o espaço físico e o transporte entre processos, sua aplicação na produção está apresentando uma tendência crescente.

2. Mecanismos de alimentação automática para prensas de várias estações

Um sistema de alimentação de várias estações é um dispositivo semelhante a um braço móvel, cuja principal função é mover peças estampadas de uma estação para outra. Cada conjunto de matrizes em um grupo de matrizes conclui o trabalho de estampagem na mesma prensa.

A barra móvel de alimentação de múltiplas estações é o principal componente estrutural, movendo-se ao longo da área da matriz, com efetores finais para mover peças estampadas instaladas nesses componentes estruturais. Para a estampagem de carrocerias automotivas, com base no método de transmissão de alimentação, os sistemas de alimentação de várias estações incluem principalmente alimentação mecânica, servo alimentação eletrônica e sistemas de alimentação combinados.

(1) Alimentação mecânica

Esse sistema move as peças estampadas de uma estação para outra por meio de conexão direta com o sistema de transmissão da prensa. O dispositivo de saída de energia na viga transversal da prensa transfere energia da parte superior da prensa para o solo, e um grande came mecânico instalado no mecanismo de alimentação é acionado por um seguidor, com a rotação do came acionando a ação de alimentação mecânica.

É relativamente confiável em uso, mas tem desvantagens: o desgaste do mecanismo pode afetar a precisão da alimentação; uma vez que as especificações do projeto de transmissão mecânica são determinadas, elas não podem ser alteradas; à medida que o tamanho das peças processadas aumenta, o mecanismo de transmissão também aumenta, reduzindo a vida útil esperada dos componentes do mecanismo.

(2) Servoalimentação eletrônica

Esse sistema é acionado separadamente por servomotores, conectado ao sistema de alimentação por meio de caixas de engrenagens e eixos de acionamento, e opera sob controle computadorizado. A coordenação com a ação da prensa é obtida por meio de sinais eletrônicos trocados entre a prensa e o controlador.

Sua trajetória de movimento é determinada por programas de computador, oferecendo boa flexibilidade e a capacidade de fornecer qualquer distância de alimentação, curso de fixação, curso de fechamento e curso de elevação de acordo com os requisitos da peça de trabalho.

Em comparação com a alimentação mecânica, a servoalimentação eletrônica tem as seguintes vantagens: não é necessário usar o dispositivo de saída de energia da prensa; trajetórias de curso programáveis para cada eixo (incluindo comprimento do curso e curva de tempo); é possível fazer microajustes no dispositivo de alimentação sem ajustar a posição do carro; aceleração e desaceleração mais rápidas; menos peças mecânicas, o que resulta em menores taxas de falha etc.

3. Dispositivos mecânicos comuns de alimentação automática para estamparia

(1) Dispositivo de alimentação tipo gancho

Esse dispositivo consiste em um gancho de alimentação, um pino de não retorno e um mecanismo de acionamento.

(2) Dispositivo de alimentação do tipo rolo

Esse dispositivo consiste em um ou mais pares de roletes e um dispositivo de acionamento. Tem uma estrutura simples e boa versatilidade, o que o torna a forma mais usada atualmente. Ele pode ser usado tanto para materiais em bobina quanto em tiras, sendo adequado para diferentes espessuras e passos.

Com base na forma de instalação dos roletes, a alimentação do tipo rolete pode ser dividida em roletes verticais e roletes horizontais. Os rolos horizontais incluem os tipos de face simples e dupla face, sendo que os rolos horizontais de face simples geralmente são do tipo empurrar e alguns são do tipo puxar, enquanto os rolos horizontais de face dupla são do tipo empurrar-puxar.

Os dispositivos de alimentação do tipo rolo têm vários métodos de acionamento, sendo que os mais comuns incluem transmissão por mecanismo de quatro barras, transmissão por cremalheira e pinhão, transmissão por engrenagem cônica de dente de arco, transmissão por cunha inclinada e transmissão por roda dentada. Há também acionamentos pneumáticos e hidráulicos, com fontes de energia divididas em sistemas de energia independentes e aquelas provenientes do eixo principal do equipamento.

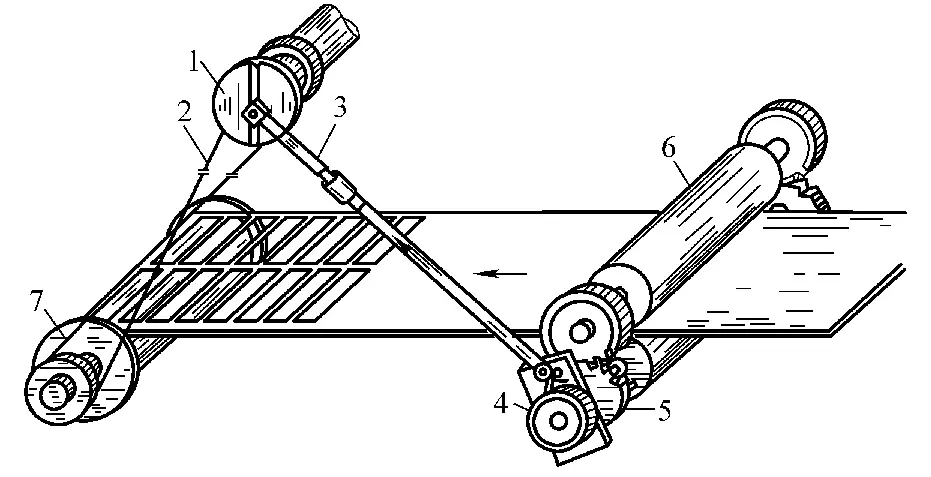

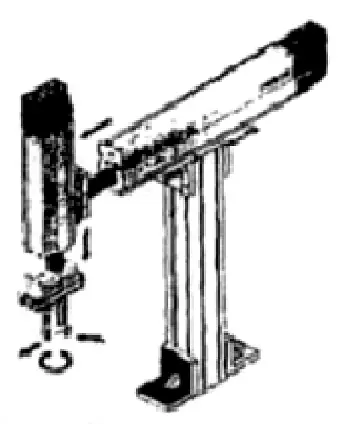

A Figura 2 mostra um dispositivo de alimentação de rolos horizontais do tipo push de um lado. O material é alimentado pelos rolos superior e inferior 6. O disco excêntrico ajustável 1 instalado na extremidade do eixo de manivela aciona a lingueta para oscilar para frente e para trás através da biela 3, empurrando intermitentemente a roda de catraca 4 para girar. A roda de catraca é instalada no mesmo eixo que o rolo, produzindo alimentação intermitente. A sucata após a estampagem é rebobinada pelo carretel 7. A tensão da correia transportadora não deve ser muito alta para evitar o deslizamento.

1-Disco excêntrico ajustável

2-Correia transportadora

3 - Haste de conexão

4-Rodas de catraca

5-Gear

6 rolos

7-Spool

(3) Dispositivo de alimentação de produtos semiacabados do tipo portão

Esse dispositivo é usado principalmente para o transporte de chapas ou peças em forma de bloco.

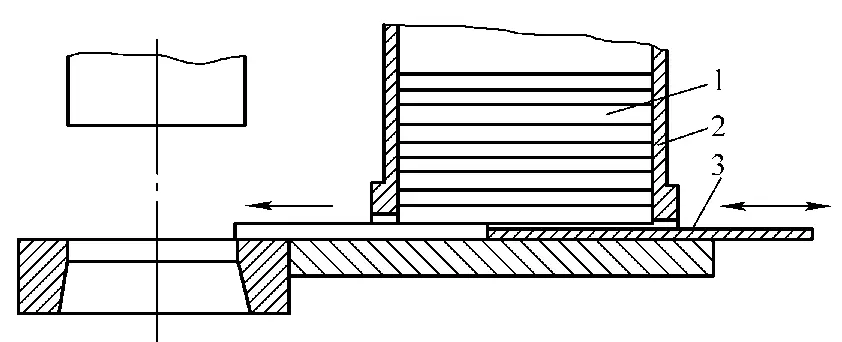

O dispositivo de alimentação do tipo portão tem uma estrutura simples, é seguro e confiável e tem alta precisão de alimentação. Ele tem sido amplamente utilizado na produção, conforme mostrado na Figura 3. O dispositivo de alimentação do tipo portão exige que a espessura do blank não seja muito pequena, geralmente maior que 0,5 mm, e que a superfície do blank seja plana, sem grandes rebarbas nas bordas, caso contrário, isso afetará a confiabilidade da operação do dispositivo de alimentação.

1-Peças em folha ou em forma de bloco

2-Caixa de alimentação

3-Placa de pressão (porta)

Quando a distância entre o magazine e a parte de trabalho do molde é grande e o curso do carro da prensa é pequeno, pode-se considerar a alimentação com vários cursos. Isso significa empurrar a peça de trabalho em estágios ou empurrar peças de trabalho durante o processo de alimentação, com apenas a última peça de trabalho sendo empurrada pela placa empurradora.

(4) Dispositivo de alimentação do braço oscilante

Esse dispositivo consiste em um braço oscilante, uma peça de preensão e uma peça de acionamento, utilizando a oscilação do braço para realizar os processos de preensão e alimentação.

(5) Dispositivo de alimentação do tipo grampo

Esse dispositivo é composto por grampos, bielas, placas deslizantes, calhas de alimentação e peças de empilhamento, usado principalmente para alimentar materiais de blocos redondos.

(6) Dispositivo de alimentação da plataforma giratória

As formas de transmissão desse dispositivo de alimentação incluem tipo de fricção, tipo de catraca, tipo de roda ranhurada, tipo de engrenagem sem-fim e tipo de came cilíndrico.

(7) Dispositivo de alimentação de múltiplas estações

Esse dispositivo consiste em placas de fixação, grampos, mecanismo de alimentação longitudinal e mecanismo de fixação transversal. Na produção de estamparia em várias estações, a alimentação automática é dividida em duas e três vias.

O método de alimentação bidirecional segue o padrão "prender-alimentar-liberar-retornar", com limitações quanto aos métodos de estampagem e aos formatos das peças estampadas; o método de alimentação tridirecional acrescenta movimentos "para cima e para baixo" ao método de alimentação bidirecional, permitindo que a placa de fixação opere em um padrão "prender-elevar-alimentar-descender-liberar-retornar", expandindo a gama de produtos que podem ser processados por dispositivos de múltiplas estações.

4. Mecanismo de ejeção

A função do mecanismo de ejeção é remover prontamente as peças estampadas ou os materiais residuais, caso contrário, eles se acumularão ao redor do molde, afetando a operação normal do mecanismo de alimentação. De acordo com as características de transmissão, os mecanismos de ejeção podem ser divididos em tipos pneumáticos e mecânicos.

(1) Dispositivo de ejeção pneumática

Os dispositivos de ejeção pneumática incluem, principalmente, sopro de ar comprimido e empurrador de pistão de cilindro de ar. Os dispositivos de sopro de ar comprimido têm estrutura simples e são amplamente usados para ejetar pequenas peças estampadas, mas a posição e a orientação das peças sopradas não podem ser controladas e são relativamente barulhentas.

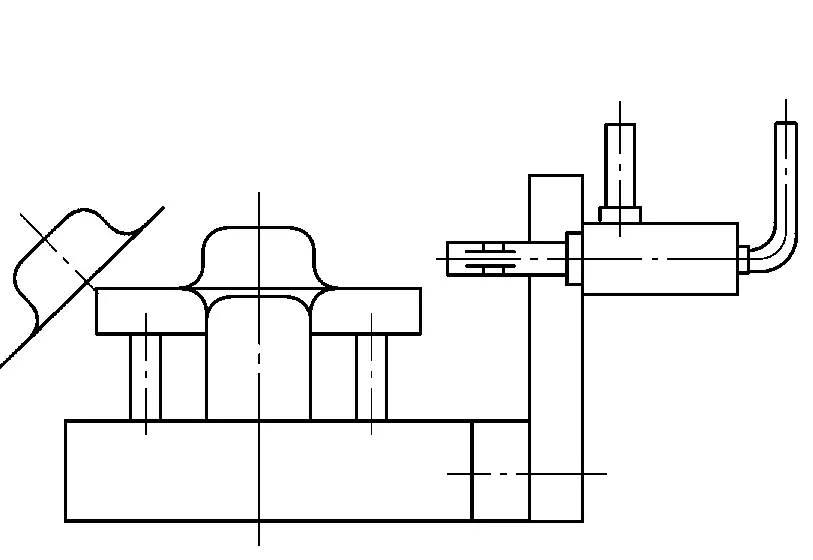

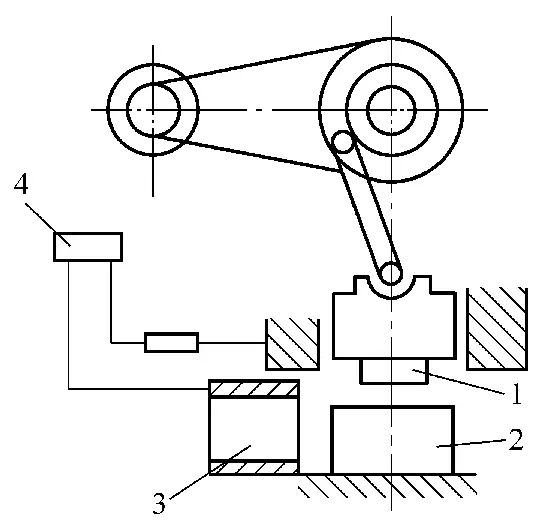

A Figura 4 mostra outro tipo de dispositivo de ejeção pneumática, que usa a força de empurrar do pistão do cilindro de ar para ejetar a peça de trabalho do molde. A operação do cilindro é controlada por um came montado na extremidade da corrediça ou do virabrequim por meio de uma válvula de ar.

Quando o trabalho de estampagem é concluído e a corrediça se move para cima, o came controla a fonte de ar por meio de um interruptor de limite, permitindo que o ar entre na câmara esquerda do cilindro, empurrando o pistão para a direita, e a extremidade direita da haste do pistão empurra a peça de trabalho para fora do lado direito. Quando a corrediça se move para baixo, o came na corrediça controla a válvula de ar por meio de um interruptor de limite, permitindo que o ar entre na câmara direita do cilindro, empurrando a haste do pistão para a esquerda, longe da área de trabalho de estampagem.

(2) Dispositivo de ejeção mecânica

Há muitas formas estruturais, incluindo o tipo bandeja, o tipo mola e o tipo haste de suporte.

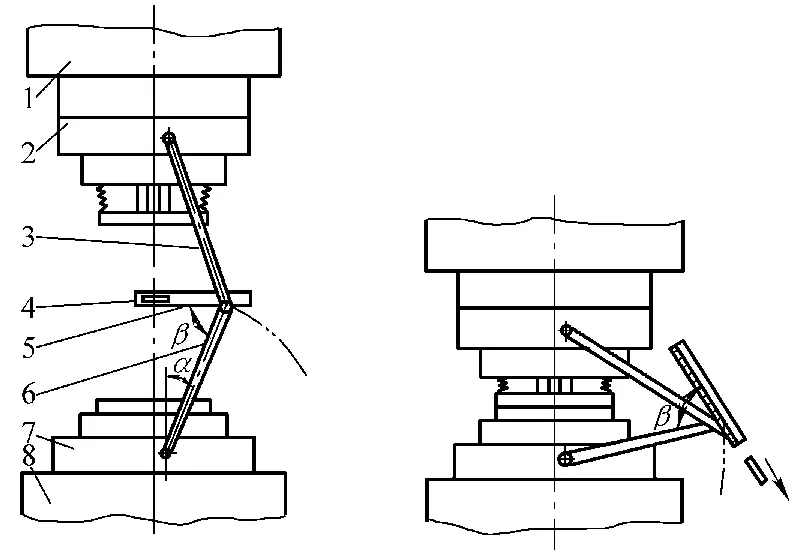

A Figura 5 mostra um mecanismo mecânico de ejeção do tipo bandeja, composto pela haste 3, bandeja receptora 5 e haste de giro inferior 6. A extremidade superior da haste 3 é conectada à matriz superior. A bandeja receptora 5 e a haste de giro inferior 6 são soldadas juntas, mantendo um ângulo β após a soldagem; a haste 3 e a haste de giro inferior 6 são articuladas, com a bandeja receptora alinhada com a matriz superior.

1-Pressione o controle deslizante

2-Morte superior

3-Rod

4-Peça de trabalho

5 - Bandeja de recebimento

6 - Haste de giro inferior

7 - Matriz inferior

8-Mesa de trabalho

O processo de operação é o seguinte: Quando o carro da prensa se eleva com a matriz superior, a peça de trabalho também se eleva com a matriz superior. A haste 3 é acionada pela matriz superior, fazendo com que a haste de giro inferior 6 gire para cima, reduzindo o ângulo α e colocando a bandeja receptora em uma posição horizontal. A peça de trabalho cai na bandeja receptora empurrada pela haste ejetora.

Quando a corrediça se move para baixo, a haste de giro inferior 6 gira para baixo, fazendo com que a bandeja receptora gire para fora. Como o ângulo entre a bandeja receptora e a haste de giro inferior é fixo em β, quando a haste de giro inferior gira para a posição mais baixa, a bandeja receptora tem um ângulo de inclinação maior, permitindo que a peça de trabalho deslize para baixo automaticamente.

III. Manipuladores e robôs de estamparia

1. Introdução a Manipuladores e Robôs

Desde sua introdução no início da década de 1960, os robôs se desenvolveram ao longo dos anos e hoje são amplamente utilizados em vários setores. Por exemplo, robôs de entretenimento, robôs de serviço, robôs subaquáticos, robôs militares, robôs humanóides, robôs agrícolas, robôs médicos, robôs de soldagem, robôs de manuseio etc., tornaram-se parte inseparável da vida moderna, especialmente no setor de manufatura.

A tecnologia robótica é um campo abrangente e interdisciplinar de alta tecnologia formado pela integração e interseção de várias disciplinas, como mecânica, teoria de mecanismos, projeto mecânico, controle automático, tecnologia de sensores, tecnologia de acionamento eletro-hidráulico-pneumático, ciência da computação, inteligência artificial e biônica.

Como um equipamento mecatrônico típico com alta automação e inteligência, os robôs podem concluir automaticamente as operações de destino ou tarefas móveis por meio de programação de computador, com alta confiabilidade, flexibilidade e enormes recursos de armazenamento de informações, processamento e capacidade de resposta rápida. A pesquisa de manipuladores, como um ramo importante da pesquisa de robótica, tem grande valor prático e significado estratégico na fabricação moderna.

Os primeiros manipuladores eram geralmente especializados com programas fixos ou programas variáveis simples. Esses manipuladores eram, em sua maioria, projetados e fabricados para locais de produção específicos, usando acionamentos pneumáticos, hidráulicos ou elétricos, com chaves de limite, paradas mecânicas ou outros sensores para controlar suas posições de trabalho.

Eles têm um único objeto de trabalho, menos ações, estruturas simples e baixos custos. As características de movimento dos manipuladores simples incluem principalmente o movimento do braço e as ações de agarrar e liberar a mão.

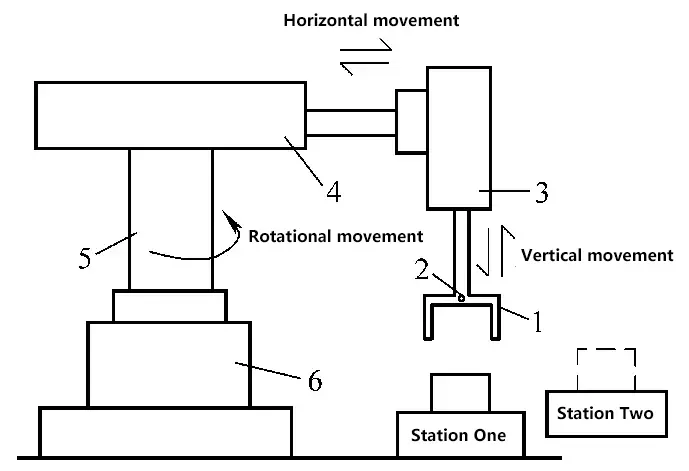

Conforme mostrado na Figura 7-56, supondo que o estado de movimento inicial do manipulador esteja na posição um da figura, ele primeiro se localiza na posição um; em seguida, o antebraço 3 leva o pulso 2 e a mão 1 para baixo para agarrar a peça de trabalho; depois, o antebraço 3 se levanta; em seguida, o braço 4 se move para a direita enquanto a coluna 5 gira para a posição dois, o antebraço 3 leva o pulso 2 e a mão 1 para baixo para liberar a peça de trabalho; finalmente, o manipulador retorna à sua posição inicial. Isso completa um ciclo de trabalho.

1-Mão

2-Pulso

3-Parede de apoio

4-Braço superior

5 colunas

6-Frame

2. Princípio de funcionamento e estrutura dos manipuladores de estampagem

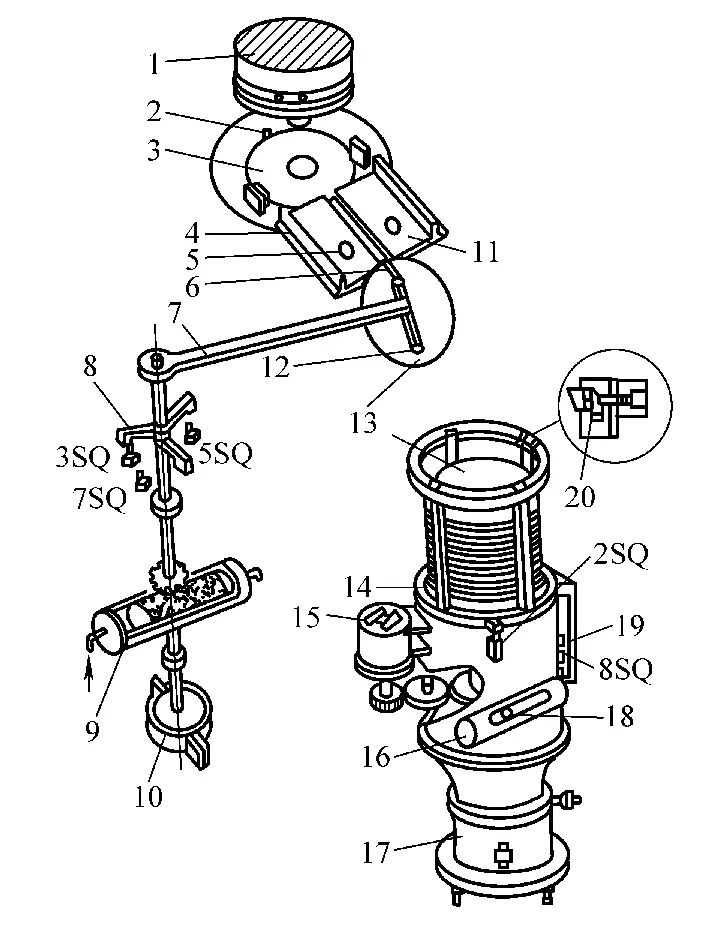

Os manipuladores de estamparia são equipamentos especialmente desenvolvidos com base em manipuladores para alcançar a automação da estamparia de acordo com as características da produção de estamparia. Eles podem substituir o trabalho manual em várias estações de estamparia para estamparia auxiliar, manuseio, carga e descarga, etc. A Figura 7 mostra a estrutura de um manipulador de alimentação automática para uma prensa de coordenadas cilíndricas.

1-Soco

2-Pino de localização

3-Matriz inferior

4 deslizamentos

5 - Ímã permanente

6-Garras de alimentação

7-Arm

Para-choque 8

9-Cilindro de ar rotativo

10 freios

11-Bloqueio de parada sem retorno

Copo de 12 sucções

13-Peça de trabalho

14-Plataforma de elevação

15-Motor de descida rápida

Cilindro de ar de 16 garras

17-Cilindro de ar de elevação

Garra 18

19-Bloco de parada do curso

20 - Garra de separação

O manipulador de alimentação consiste em um braço 7, ventosa 12, garra de alimentação 6, eixo de engrenagem, cilindro de freio, etc. A cremalheira do pistão do cilindro aciona o eixo da engrenagem para girar, realizando a rotação do braço do manipulador de alimentação.

Quando o braço 7 do manipulador de alimentação se retrai acima da plataforma de elevação 14, o para-choque 8 aciona o interruptor de limite 7SQ, e o cilindro de elevação 17 e o cilindro de lingueta 16 atuam simultaneamente. A lingueta 18, a roda de catraca, o parafuso de avanço e a porca elevam a plataforma de elevação 14.

Quando o cilindro de elevação 17 sobe, o material na cesta de armazenamento é imediatamente sugado com firmeza pela ventosa 12 do manipulador de alimentação. Durante a subida, ele aciona a chave de limite 8SQ para enviar um sinal, fazendo com que o cilindro de elevação 17 desça e retorne à sua posição original; e aciona a chave de limite superior 2SQ para enviar um sinal, fazendo com que o manipulador de alimentação retorne ao escorregador 4.

A garra de alimentação 6 conectada à estrutura da ventosa do manipulador de alimentação empurra o material (da alimentação anterior) na corrediça para a face inferior da matriz da prensa, enquanto o amortecedor 8 no braço 7 aciona o interruptor de limite 3SQ e envia um sinal, abrindo a válvula do interruptor da ventosa, conectando a ventosa 12 à atmosfera. A peça de trabalho sugada cai sobre a corrediça e é mantida por dois ímãs permanentes 5 para evitar que a peça de trabalho seja levada de volta pela garra de alimentação 6.

Ao mesmo tempo, a chave de limite 3SQ desenergiza o relé intermediário e, depois que a válvula direcional muda de direção, o manipulador de alimentação gira na direção oposta. Quando gira 30°, ele toca a chave fim de curso 5SQ e envia um sinal para executar uma ação de estampagem.

Quando o manipulador de alimentação gira de volta à sua posição original (ou seja, de volta acima da plataforma de elevação 14), o para-choque 8 aciona a chave de limite 7SQ e envia um sinal, e o manipulador de alimentação repete as ações acima.

À medida que o braço do manipulador de alimentação gira de volta para a plataforma de elevação, quando atinge a posição limite, um freio 10 (ou seja, um dispositivo de frenagem mecânica) é usado para desacelerar o braço para reduzir o impacto. O freio fornece apenas amortecimento e frenagem unidirecional para a rotação do braço do manipulador de alimentação.

Quando o braço gira em direção à plataforma de elevação, o freio instalado no eixo da engrenagem é liberado, e a velocidade de rotação do braço aumenta gradualmente, dando à garra de alimentação 6 energia cinética suficiente para empurrar o material para a face da matriz da prensa.

Esse dispositivo manipulador de alimentação automática pode ser usado em prensas de 600 a 1000kN. Em prensas gerais, ao modificar o virabrequim da prensa e adicionar o manipulador de alimentação, a plataforma de elevação e os dispositivos de deslizamento, a prensa pode funcionar de forma automática e contínua, garantindo a produção rítmica e segura da prensa, o que é simples e conveniente.

3. Componentes dos manipuladores de estampagem

Os manipuladores de estampagem consistem principalmente de três partes principais: o mecanismo de execução, o mecanismo de acionamento e o sistema de controle.

(1) Mecanismo de execução

Também conhecido como operador, é a entidade mecânica que realiza as funções do robô, com recursos semelhantes aos de um braço humano. Em geral, ele pode ser dividido em quatro partes: efetor final, pulso, braço e base.

1) Efetuador final.

O efetor final de um manipulador de estampagem geralmente tem uma função de preensão e, portanto, também é chamado de parte da mão. A parte que entra em contato direto com a peça de trabalho estampada e conclui a operação correspondente é chamada de dedo.

De acordo com os diferentes métodos e princípios de preensão, a peça de mão pode ser dividida em quatro categorias: tipo de grampo, tipo de sucção de ar, tipo de sucção magnética e tipo de anel. As mais comuns são as mãos do tipo grampo e do tipo ventosa. A peça de mão geralmente adota um design modular para facilitar a instalação e a desmontagem, o que também melhora a adaptabilidade do manipulador.

2) Pulso.

O pulso é usado para apoiar e ajustar a posição e a velocidade do efetor final. A presença do pulso pode expandir a amplitude de movimento do braço, geralmente com 2 a 3 graus rotacionais de liberdade para ajustar a postura do efetor final. Algumas mãos robóticas podem não ter uma estrutura de pulso e conectar diretamente o efetor final ao antebraço.

3) Braço.

Normalmente composto de várias hastes e articulações nas conexões, ele é conectado à principal fonte de energia do sistema, transmite energia e coopera para ajustar a postura do efetor final e do pulso.

O braço geralmente tem várias seções, e cada seção pode ter vários segmentos. Normalmente, a seção mais próxima do efetor final é chamada de antebraço, enquanto a mais próxima da base é chamada de braço. O braço também é conectado à base por juntas para expandir a amplitude geral de movimento da mão robótica e aumentar sua flexibilidade.

4) Base.

É o componente básico relativamente fixo da mão robótica que suporta as forças do efetor final, do pulso e do braço. Ele pode ser dividido em dois tipos: fixo e móvel.

O tipo fixo não pode se mover livremente e geralmente executa operações de posição fixa a curta distância, enquanto a base móvel tem rodas, trilhos ou outros mecanismos móveis instalados na parte inferior, permitindo que a mão robótica se mova com relativa liberdade. Como as funções das mãos robóticas de estamparia costumam ser bastante simples, elas geralmente não precisam ter todos os componentes.

(2) Mecanismo de acionamento

O mecanismo de acionamento fornece energia e movimento para a mão robótica, consistindo em fonte de energia, dispositivo de transmissão, elementos de detecção, etc. Os métodos comuns de acionamento incluem motores elétricos, dispositivos hidráulicos e pneumáticos ou uma combinação de dois dos três.

Como pode ser visto na Tabela 2, o método pneumático tem o menor custo, o método de transmissão hidráulica tem a maior força de transmissão, o método de transmissão por motor elétrico tem a maior precisão e o melhor desempenho de controle, e o método de transmissão mecânica é usado com menos frequência e geralmente não é considerado.

Tabela 2 Comparação dos métodos de acionamento

| Item | Transmissão pneumática | Transmissão hidráulica | Transmissão por motor elétrico | Transmissão elétrica | Transmissão mecânica |

| Estrutura do sistema | Simples | Complexo | Complexo | Complexo | Relativamente complexo |

| Flexibilidade de instalação | Grande | Grande | Grande | Médio | Pequeno |

| Força de saída | Um pouco grande | Grande | Média | Pequeno | Um pouco grande |

| Precisão de posicionamento | Média | Média | Alta | Muito alto | Alta |

| Velocidade da ação | Rápido | Ligeiramente rápido | Rápido | Rápido | Lento |

| Velocidade de resposta | Lento | Rápido | Rápido | Rápido | Médio |

| Limpeza | Limpo | Possível contaminação | Limpo | Limpo | Relativamente limpo |

| Manutenção | Simples | Mais complexo que o pneumático | Complexo | Complexo | Simples |

| Preço | Média | Ligeiramente alto | Alta | Alta | Média |

| Requisitos técnicos | Relativamente baixo | Relativamente alto | Alta | Alta | Relativamente baixo |

| Flexibilidade de controle | Grande | Grande | Grande | Médio | Pequeno |

(3) Sistema de controle

O sistema de controle geralmente inclui duas partes: circuitos de sensores e uma unidade de controle central (PC, PLC e microcontrolador, etc.) e seus circuitos de controle. Ele pode responder às operações manuais do dispositivo (inicialização, desligamento e ensino, etc.) e, ao mesmo tempo, controlar o robô para agir de acordo com os requisitos especificados.

Os métodos de controle comumente usados incluem controle de malha aberta sem detecção de sinal de feedback e controle de malha fechada com detecção de sinal de feedback.

4. Classificação das mãos robóticas de estampagem

Com relação à classificação das mãos robóticas. Atualmente, há muitos métodos de classificação para estampar mãos robóticas, que podem ser categorizados por faixa de uso, método de acionamento, finalidade, forma de coordenadas, método de controle, capacidade de carga, trajetória de movimento etc.

(1) Classificação por faixa de uso

Pode ser dividido em mãos robóticas dedicadas, robôs de uso geral e mãos robóticas de ensino.

1) Mãos robóticas dedicadas.

Esse tipo de mão robótica geralmente é projetado com base em um local mecânico específico, produzindo ações específicas sob a orientação de programas fixos ou programas variáveis simples. Ele tem um único objeto de trabalho, menos ações, estrutura simples e custo mais baixo.

2) Robôs de uso geral.

São mãos robóticas programáveis de uso geral que podem se adaptar a diferentes objetos de trabalho, têm grande versatilidade e são adequadas para sistemas de manufatura flexíveis caracterizados pela produção de lotes pequenos e médios e de múltiplas variedades.

3) Mãos robóticas do tipo didático.

Também conhecidas como mãos robóticas de ensino e reprodução, elas aprendem guiando manualmente o efetor final (pinça, ferramenta, pistola de solda etc.) do braço robótico ou operando manualmente um dispositivo de simulação ou usando um pingente de ensino para fazer com que o robô memorize as ações esperadas e, em seguida, repita e reproduza o programa de operação armazenado por meio da programação de ensino.

(2) Classificação por método de acionamento

Podem ser divididos em mãos robóticas mecânicas, mãos robóticas hidráulicas, mãos robóticas pneumáticas e mãos robóticas elétricas, etc.

(3) Classificação por finalidade

Pode ser dividido em mãos robóticas de estampagem, mãos robóticas de soldagem, mãos robóticas de revestimento de superfície, mãos robóticas de carga e descarga, mãos robóticas de montagem, mãos robóticas de teste não destrutivo e mãos robóticas médicas, etc.

(4) Classificação por método de controle de movimento das mãos robóticas

Pode ser dividido em mãos robóticas de controle ponto a ponto e mãos robóticas de controle de trajetória contínua.

1) Mãos robóticas de controle ponto a ponto.

Esse é um método de controle ponto a ponto, que controla com precisão a posição e a postura do efetor final do robô em pontos-chave (pontos-alvo) para atender aos requisitos operacionais predeterminados. Por exemplo, robôs de manuseio de carga e descarga e soldagem por pontos Os robôs pertencem ao tipo de controle ponto a ponto das mãos robóticas.

2) Controle de trajetória contínua das mãos robóticas.

Esse tipo de mão robótica coordena o movimento de várias peças, controlando com precisão o efetor final do robô para que ele se mova ao longo de uma trajetória e velocidade predeterminadas, e pode controlar a postura do efetor final em cada ponto ao longo da trajetória curva. As mãos robóticas de soldagem a arco, pintura e inspeção pertencem ao método de controle de trajetória contínua.

(5) Classificação por capacidade de carga

Pode ser dividido em mãos robóticas micro, mãos robóticas pequenas, mãos robóticas médias e mãos robóticas grandes, etc.

(6) Classificação por estrutura do quadro

Pode ser dividido em tipo de coluna, tipo de pórtico, ponteiros robóticos do tipo coordenado e ponteiros robóticos do tipo SCARA, etc., conforme mostrado nas Figuras 8 a 11.

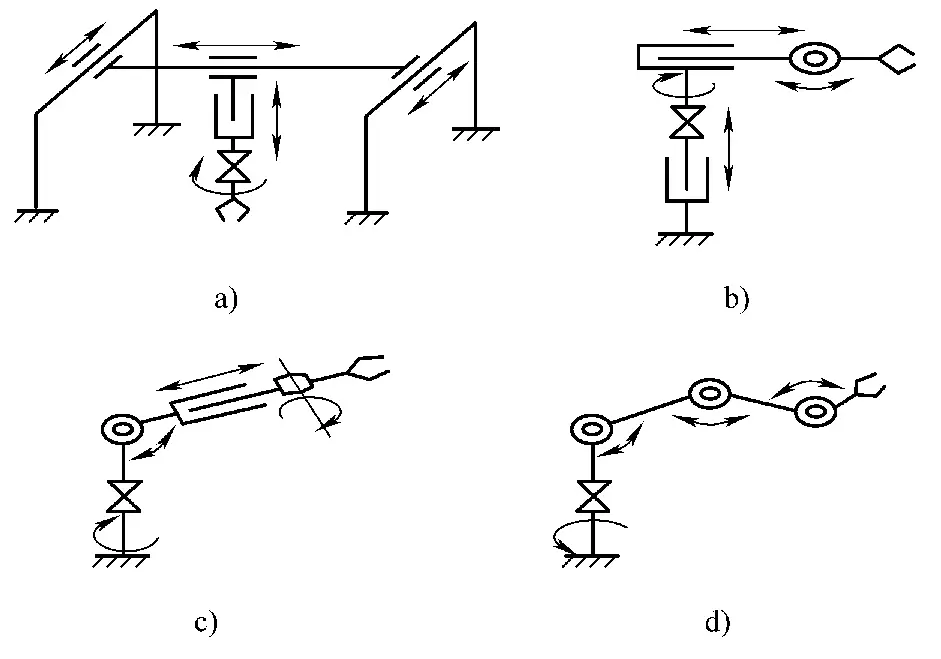

(7) Classificação por sistema de coordenadas da estrutura mecânica

Pode ser dividido em mãos robóticas de coordenadas cartesianas, mãos robóticas de coordenadas cilíndricas, mãos robóticas de coordenadas esféricas e mãos robóticas articuladas, etc., conforme mostrado na Figura 12.

a) Mão robótica com coordenadas cartesianas

b) Mão robótica de coordenadas cilíndricas

c) Mão robótica com coordenadas esféricas

d) Mão robótica articulada

1) Mão robótica com coordenadas cartesianas.

Também conhecida como mão robótica de movimento linear, conforme mostrado na Figura 12a. O braço da mão robótica pode se mover linearmente nas três direções do eixo de coordenadas do sistema de coordenadas cartesianas, ou seja, a extensão para frente e para trás, a elevação para cima e para baixo e o movimento do braço para a esquerda e para a direita.

Esse tipo de mão robótica tem uma estrutura simples, movimento intuitivo, alta precisão, bom fator de segurança e baixo custo. A desvantagem é que ele exige um espaço maior para o equipamento e tem uma faixa de trabalho relativamente pequena. É adequado para situações em que as posições de trabalho estão dispostas em uma linha reta e é frequentemente usado para agarrar e carregar e descarregar transportadores.

2) Mão robótica de coordenadas cilíndricas.

Também conhecida como mão robótica do tipo rotativo, conforme mostrado na Figura 12b. O braço da mão robótica pode se estender para frente e para trás, levantar e abaixar e oscilar no plano horizontal. Ele tem as vantagens da boa intuitividade, da alta taxa de inércia e da estrutura simples. Em comparação com as mãos robóticas de coordenadas cartesianas, ela ocupa menos espaço e tem maior amplitude de movimento.

A característica da mão robótica de coordenadas cilíndricas é que ela tem uma luva deslizante instalada em uma coluna de guia vertical, permitindo que o braço se mova linearmente na direção vertical e balance no plano horizontal. No entanto, devido a limitações estruturais, ele não pode agarrar objetos no chão.

3) Mão robótica com coordenadas esféricas.

Também conhecida como mão robótica do tipo pitch, conforme mostrado na Figura 12c. Ela tem mais graus de liberdade e maior aplicabilidade. O braço da mão robótica pode se estender para frente e para trás, inclinar-se para cima e para baixo e balançar para a esquerda e para a direita.

Em comparação com os ponteiros robóticos de coordenadas cilíndricas do mesmo tamanho, ele amplia a faixa de trabalho e pode agarrar objetos no chão. Sua inércia de movimento é menor, mas quanto mais longo for o braço, maior será o impacto do erro do ângulo de oscilação na precisão. A desvantagem é que as relações de movimento são complexas e o custo é mais alto.

4) Mão robótica articulada.

Também conhecida como mão robótica do tipo articulada, conforme mostrado na Figura 12d. Semelhante a um braço humano, a mão robótica articulada consiste em um braço, um antebraço e várias articulações.

Ela é mais flexível do que os três tipos de mãos robóticas mencionados acima e pode até mesmo contornar obstáculos, o que a torna mais adaptável a ambientes de trabalho lotados ou estreitos e mais versátil. No entanto, o movimento simultâneo de várias articulações resulta em pouca intuitividade de movimento, controle complexo, estrutura mecânica complexa, baixa rigidez mecânica, baixa precisão de movimento e alto custo.

5. Números de modelo das mãos robóticas de estampagem

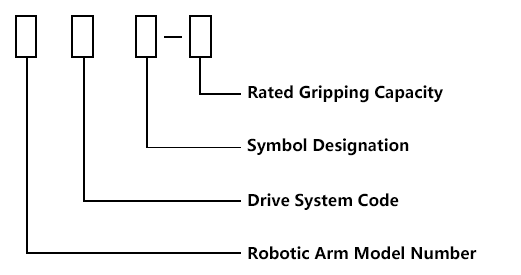

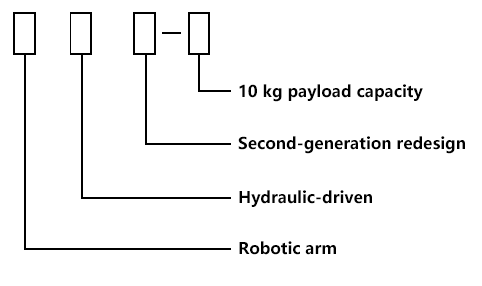

Atualmente, várias unidades na China geralmente seguem esses princípios ao compilar números de modelos para mãos robóticas:

- Use letras pinyin chinesas para representar a mão robótica e seu método de acionamento.

- Use números para indicar os principais parâmetros da mão robótica, como a massa nominal de preensão, etc.

- Quando recursos específicos precisam ser especialmente observados, números adicionais ou letras pinyin são adicionados, como a ordem das modificações.

A rotulagem de números de modelo para mãos robóticas pode destacar suas características, enquanto outros parâmetros característicos da mão robótica podem ser detalhados no manual. A Tabela 3 mostra os códigos de compilação para números de modelo de mão robótica.

Tabela 3 Códigos de compilação para números de modelo de mão robótica

| Conteúdo representado | Mão robótica | Método de acionamento | Massa nominal de agarramento/kg | Ordem de modificação | |||

| Hidráulico | Pneumático | Elétrica | Mecânica | ||||

| Código usado | JS | Y | Q | D | J | ||

| Código digital | Representado por números | Representado por números | |||||

Exemplos de símbolos para mãos robóticas são mostrados na Figura 13, e exemplos de números de modelos são mostrados na Figura 14.

6. Robôs articulados

Os robôs articulados são preferidos por sua flexibilidade e versatilidade. Os robôs comuns para soldagem, pintura, etc., pertencem todos aos robôs articulados.

A estrutura dos robôs articulados é semelhante a um braço humano, capaz de determinar com eficácia a postura do robô no espaço tridimensional. Ele tem principalmente dois tipos de movimento: rotação e giro. Por meio de cálculos matemáticos e controle de trajetória, ele pode simular qualquer curva no espaço e até mesmo evitar facilmente obstáculos para alcançar qualquer posição-alvo no espaço.

Isso é particularmente importante para os robôs de coleta. Os robôs de montagem articulados são divididos em dois tipos: articulados planares (ou seja, do tipo SCARA) e articulados verticais (ou seja, do tipo articulado espacial).

Os robôs articulados planares são usados principalmente para a montagem de chips irregulares na fabricação de placas de circuito. Em comparação com os robôs articulados verticais, eles ocupam menos espaço, têm movimento horizontal mais flexível, capacidade de carga mais leve, maior precisão e menor custo. Os robôs articulados verticais têm uma área de trabalho maior, maior versatilidade e uso mais flexível. Humanos

De acordo com a distribuição das articulações, os ponteiros mecânicos podem ser divididos em tipos em série e paralelos. Do ponto de vista dos métodos de acionamento das juntas, eles podem ser divididos em ponteiros mecânicos acionados por vários motores e acionados por um único motor, conforme mostrado na Figura 15.

Os acionamentos multimotores são relativamente fáceis de controlar e têm estruturas mecânicas simples, enquanto os acionamentos de motor único, embora mais difíceis de controlar, ocupam menos espaço e são mais flexíveis de usar. A pesquisa sobre robôs articulados continua sendo um tópico importante nos estudos atuais.

IV. Dispositivos de proteção de segurança de estampagem

1. Dispositivos de proteção contra sobrecarga

Durante o uso de máquinas de prensa, devido à seleção inadequada do equipamento, erros no material e na espessura das peças estampadas, erros de alimentação dupla e outros motivos, a força tecnológica da corrediça pode exceder a faixa permitida, causando danos ao equipamento e, em casos graves, até mesmo acidentes pessoais.

Para garantir a segurança pessoal e do equipamento, as prensas geralmente empregam vários dispositivos de proteção contra sobrecarga. Os dispositivos comuns de proteção contra sobrecarga são divididos em duas categorias: uma é destrutiva, como os dispositivos de proteção de placa de cisalhamento e bloco de esmagamento; a outra é não destrutiva, como os dispositivos de proteção contra sobrecarga de instrumentos hidráulicos, mecânicos e elétricos.

(1) Dispositivo de proteção do bloco de esmagamento

O bloco de esmagamento é um dispositivo de segurança destrutivo comum usado em prensas comuns, conforme mostrado na Figura 7-66. Quando sobrecarregado, o bloco de esmagamento é destruído, acionando um interruptor de limite, e a prensa para. Para retomar a operação da prensa, o bloco de esmagamento deve ser substituído e, após a substituição, a altura fechada precisa ser verificada novamente, o que é bastante problemático e demorado.

No caso de dispositivos de segurança destrutivos, como na maioria dos casos um deles quebra primeiro, isso pode facilmente fazer com que a corrediça se incline, submetendo os trilhos-guia a forças que restringem a rotação da corrediça. Isso pode acelerar o desgaste dos trilhos de guia ou até mesmo danificar os componentes.

Portanto, os dispositivos de segurança destrutivos não são adequados para prensas de dois e quatro pontos. Entretanto, devido à sua estrutura simples e ao baixo custo de fabricação, eles ainda são usados em prensas de ponto único de pequena tonelagem.

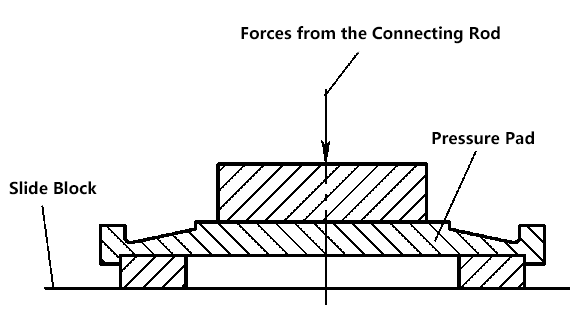

(2) Dispositivo de proteção contra sobrecarga hidráulica

As almofadas hidráulicas são usadas em vez de blocos de esmagamento como dispositivos de proteção contra sobrecarga. O amortecedor hidráulico pode obter uma carga de proteção precisa por meio do ajuste de pressão no sistema hidráulico.

Quando a prensa sofre uma sobrecarga, a pressão hidráulica aumenta, abrindo automaticamente a válvula de alívio. O fluido no coxim hidráulico é rapidamente descarregado de volta para o sistema hidráulico. Enquanto a corrediça para de se mover, a haste de conexão pode continuar a se mover para baixo e, simultaneamente, o interruptor de limite envia um sinal de sobrecarga, controlando o desengate da embreagem.

Depois de verificar e eliminar a causa da sobrecarga, o sistema hidráulico retorna automaticamente à pressão de proteção, e a prensa pode continuar funcionando. Portanto, o dispositivo de proteção contra sobrecarga hidráulica não é destrutivo.

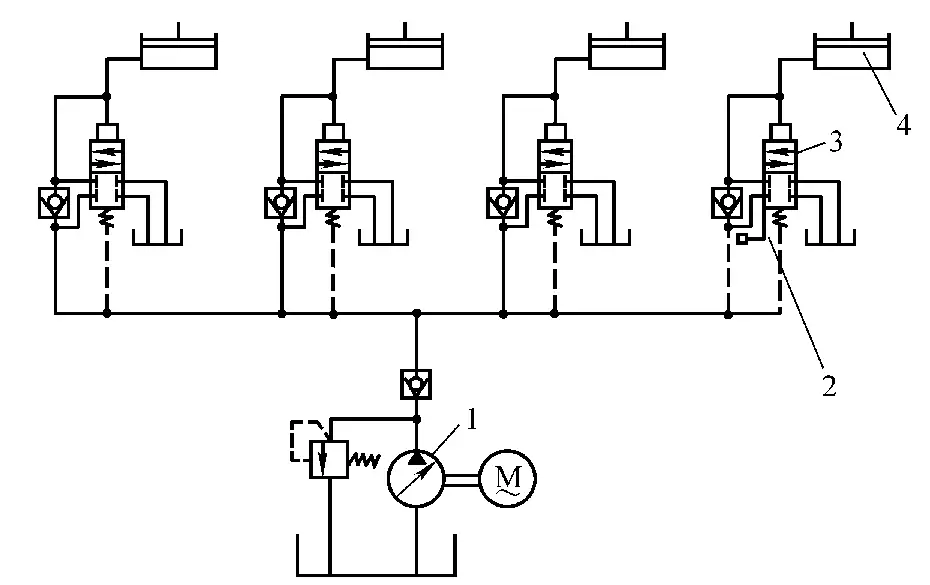

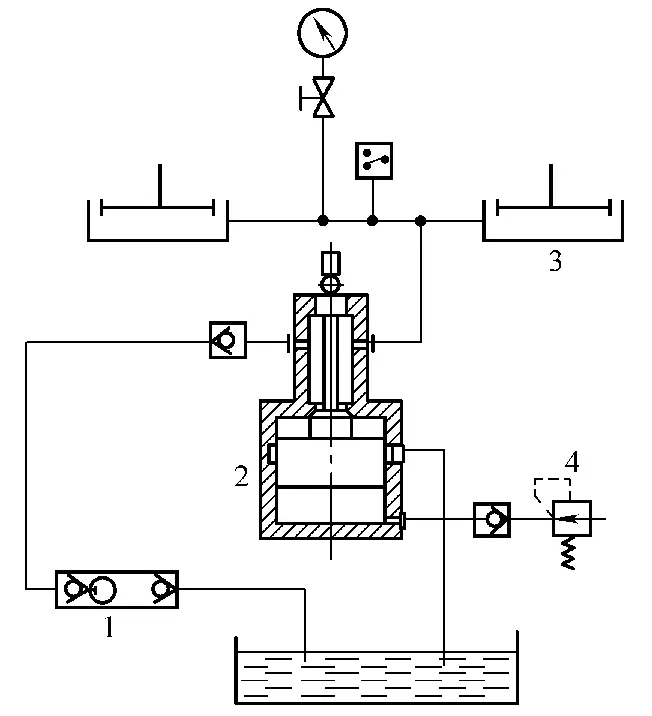

A Figura 17 mostra o diagrama do princípio hidráulico de um dispositivo de proteção contra sobrecarga hidráulica em uma prensa de quatro pontos. Há um coxim hidráulico 4 na parte inferior de cada biela, e cada coxim hidráulico é controlado por uma válvula de alívio hidráulico 3. Ao descarregar, o núcleo da válvula pode enviar um sinal de sobrecarga por meio do interruptor de limite 2.

1-Bomba hidráulica

2 - Chave de limite

3-Válvula de alívio

4-Almofada hidráulica

O sistema hidráulico é alimentado por uma bomba hidráulica de alta pressão 1. De modo geral, o dispositivo de proteção contra sobrecarga hidráulica tem carga de proteção precisa, ação sensível e confiável, mas o custo de fabricação é relativamente alto. Esse sistema tem duas desvantagens: primeiro, quando a prensa é carregada de forma desigual, é muito difícil garantir que todas as válvulas de alívio sejam descarregadas simultaneamente; segundo, a bomba de alta pressão geralmente funciona em um estado de transbordamento de alta pressão, o que torna o sistema propenso ao aquecimento.

A Figura 18 mostra um sistema hidráulico que usa uma bomba pneumática para o fornecimento de líquido. Esse sistema usa uma bomba pneumática 1 e uma válvula de alívio pneumática 2 para substituir a bomba de alta pressão e a válvula de alívio mencionadas anteriormente. A bomba pneumática é uma bomba automática que pode iniciar automaticamente quando a pressão do sistema diminui e parar automaticamente quando atinge a pressão definida.

1-Bomba pneumática

2-Válvula de alívio pneumático

3-Almofada hidráulica

4-Válvula reguladora de pressão

Durante a operação normal da prensa, a bomba pneumática serve apenas para complementar a pressão, tendo assim uma longa vida útil e economizando energia. Esse sistema foi aplicado com eficácia na prensa do tipo J36-800.

(3) Instrumentos de leitura mecânicos e elétricos

Os dispositivos de proteção contra sobrecarga para prensas também incluem instrumentos de leitura mecânicos e elétricos. Os instrumentos de leitura mecânica são mais comumente usados em prensas pequenas produzidas por empresas japonesas. Ele usa um medidor de tensão mecânico para medir a deformação do corpo da máquina, que é amplificada por meio de uma alavanca para criar um instrumento do tipo ponteiro. Esse tipo de instrumento não é adequado para rastrear cargas que mudam rapidamente em processos de perfuração, mas é muito adequado para processos como estampagem profunda. Além disso, ele é barato e tem desempenho estável.

Os instrumentos de leitura elétrica usam strain gauges resistivos diretamente conectados ao corpo da máquina para detectar sua deformação de trabalho. O sinal é amplificado por meio de circuitos e exibido digitalmente. Quando atinge o valor de advertência, ele emite um sinal de alarme e pode armazenar o valor máximo de pressão. É um instrumento automatizado, relativamente caro e usado principalmente em prensas grandes.

2. Dispositivos de proteção de segurança pessoal

Os dispositivos de proteção de segurança pessoal para prensas são acessórios acoplados às prensas para garantir a segurança pessoal. Vários dispositivos de proteção diferem em suas restrições e têm efeitos diferentes no aumento da produtividade, na economia de mão de obra e na segurança.

A taxa de melhoria aqui se refere à duração do tempo auxiliar máximo permitido ao usar vários dispositivos de proteção. A economia de mão de obra refere-se à redução da intensidade da mão de obra devido às limitações da distância de segurança ao usar vários dispositivos de proteção. Segurança refere-se à extensão do controle sobre as peças da prensa e o próprio dispositivo por meio de vários dispositivos de proteção.

(1) Dispositivos de proteção de segurança para ferramentas manuais

As ferramentas manuais incluem pinças, pinças, alicates, ventosas magnéticas, ventosas eletromagnéticas, ventosas a vácuo, etc. As ferramentas manuais devem ser selecionadas com base no tamanho, na forma e no peso das peças estampadas. Elas substituem principalmente os operadores no carregamento e descarregamento, evitando o contato direto entre as mãos do operador e os moldes superior e inferior. Os dispositivos de proteção de segurança das ferramentas manuais usam principalmente um método de combinação de duas mãos.

O dispositivo de proteção combinado de duas mãos exige que o operador pressione duas alças simultaneamente, ou uma alça e um botão, ou dois botões, etc., para que a corrediça comece a se mover.

Isso serve para garantir de forma restritiva que as mãos do operador estejam longe da zona de perigo quando a corrediça estiver em seu curso descendente, garantindo assim a segurança. As principais formas incluem intertravamento de duas alças, botões bimanuais, botões de segurança etc.

1) Dispositivo de intertravamento com duas alças.

No dispositivo mostrado na Figura 19, somente quando os dois lados das alças duplas 1 são pressionados simultaneamente é que a haste de partida 2 pode ser pressionada até o fundo, permitindo que o dispositivo de partida seja engatado. Pressionar apenas um dos lados da alça 1 não pode pressionar a haste de partida 2 até o fundo, impedindo que o dispositivo de partida seja engatado. Esse dispositivo é geralmente usado em prensas pequenas e prensas de bancada.

1 alça

2 - Haste de partida

3-Casca de cobertura

4-Mesa de trabalho

2) Botões bimanuais (dispositivo de segurança para operação com duas mãos).

Ao pressionar simultaneamente dois botões ou alças de operação com as duas mãos, a embreagem é acionada por meio de força eletromagnética, força de mola, pressão de ar ou força manual, fazendo com que a corrediça desça.

Os botões de operação devem ser posicionados além da distância de segurança determinada pelo desempenho de parada de emergência da prensa, para afastar à força as mãos do operador da zona de perigo quando a corrediça descer, evitando a ocorrência de acidentes se as mãos forem colocadas entre os moldes superior e inferior após a partida e a liberação das alças.

Essa operação deve ser intertravada com botões bimanuais e é usada principalmente para controlar máquinas operadas por um único operador. Os controladores bimanuais geralmente são instalados junto com outros dispositivos de segurança e são amplamente usados em várias instalações de produção.

Os botões bimanuais podem ser divididos em tipos de operação para uma única pessoa e para várias pessoas. Suas vantagens são: baixo investimento, pequena ocupação de espaço, fácil instalação e partida conveniente. As limitações da aplicação são: eles oferecem apenas proteção para as mãos, não oferecem proteção para terceiros e têm um potencial significativo de conflitos de controle homem-máquina, como a ineficácia contra quedas secundárias de slides causadas por falhas mecânicas.

Os botões bimanuais são adequados para prensas com embreagens de fricção ou embreagens rígidas móveis. Se usados em prensas de embreagem rígida, a posição dos botões bimanuais também deve garantir uma distância segura.

(2) Dispositivos de proteção mecânica

Referem-se a dispositivos que usam estruturas mecânicas para isolar a zona de perigo ou mover à força os braços do operador para fora da zona de perigo quando a corrediça da prensa está em seu curso descendente e no ponto morto inferior, para garantir a segurança.

Os dispositivos de proteção mecânica têm estruturas simples e alta confiabilidade. Eles são particularmente eficazes para garantir a segurança ao impedir a estampagem contínua devido à falha do mecanismo de partida do carro da prensa ou quando o carro desliza inesperadamente para baixo. Isso ocorre porque os dispositivos de proteção mecânica estão ligados ao carro da prensa e sua fonte de energia vem do carro. Desde que a corrediça se mova para baixo, ela tirará as mãos do operador da zona de perigo.

Há vários tipos de dispositivos mecânicos de proteção, que podem ser amplamente classificados em tipos de cerca protetora, de mão de empurrar e de mão de puxar.

1) Dispositivo de segurança da cerca de proteção.

Seu princípio é estabelecer uma cerca entre o operador e a zona de perigo, ou ao redor da área protegida, que se move com o movimento da corrediça da prensa. Quando o carro retorna, a cerca se abre para carga e descarga e, quando o carro desce, a cerca de segurança se fecha, impedindo que as mãos entrem entre as matrizes superior e inferior.

As grades de segurança geralmente são adequadas para cursos contínuos e podem ser usadas em prensas pequenas, médias e grandes, bem como em operações de curso único. O design da cerca, especialmente a folga da cerca fixa, deve seguir os valores listados na Tabela 4. Quando a prensa inicia acidentalmente devido a um mau funcionamento e faz com que a corrediça perfure continuamente, a cerca pode oferecer proteção à medida que se move em intertravamento com a corrediça.

Tabela 4 Tabela de lacunas da cerca

| Distância entre a cerca e a borda da matriz/mm | Folga da cerca/mm | |

| 0-40 | 6 | |

| >40-60 | 10 | |

| >60-90 | 13 | |

| >90-140 | 16 | |

| >140-160 | 20 | |

| >160-190 | 23 | |

| >190-210 | 30 | |

2) Dispositivo de segurança com a mão.

Há bielas, hastes de tração e cames conectados à haste de empurrar a mão no escorregador. Quando o escorregador desce, ele empurra as mãos à força para fora da zona de perigo. Esse dispositivo deve ser capaz de ajustar o comprimento e a oscilação da haste de empurrar as mãos e deve ser equipado com uma placa de proteção para garantir a segurança das mãos durante o movimento do escorregador.

Ele é usado principalmente para prensas abertas pequenas e pode funcionar com precisão para fornecer proteção mesmo quando o slide cai uma segunda vez.

3) Dispositivo de segurança para puxar a mão.

Quando o escorregador desce, por meio de duas cordas instaladas nas mãos do operador, ele puxa as mãos do operador para fora do molde em uma área segura. Desde que a alça de tração e a força de tração estejam adequadamente ajustadas, a segurança pode ser garantida mesmo que o escorregador caia uma segunda vez.

Os dispositivos de proteção mecânica mencionados acima são confiáveis em termos de ação, simples em termos de estrutura, fáceis de manter e podem efetivamente evitar a perfuração contínua devido a falhas mecânicas. Sua desvantagem é que há um objeto mecânico se movendo entre o operador e as matrizes superior e inferior, o que pode facilmente afetar a linha de visão do operador, causar fadiga e inconvenientes na alimentação e descarga. Eles são usados principalmente para modificações de segurança em prensas antigas.

(3) Dispositivos automáticos de proteção

Um feixe de luz, fluxo de ar, campo elétrico, etc., que não afeta a visão e a operação, é instalado entre o operador e as matrizes superior e inferior ou ao redor da zona de perigo. Quando o corpo do operador ou um objeto de mão entra na zona de perigo, ele pode enviar um sinal de parada para o circuito de controle do maquinário da prensa, fazendo com que a corrediça pare de descer imediatamente para garantir a segurança. Os dispositivos de proteção automática incluem proteção fotoelétrica, proteção indutiva, etc.

1) Dispositivo de proteção fotoelétrica.

Refere-se à instalação de uma cortina de luz entre o operador e as matrizes superior e inferior ou ao redor da zona de perigo, formando uma área de detecção com capacidade de detecção. Quando o corpo ou o objeto portátil do operador entra na área de detecção e bloqueia a cortina de luz, o mecanismo de controle envia um sinal de desligamento, ordenando que a corrediça pare de descer imediatamente, atingindo o objetivo de proteção.

Esse dispositivo é usado principalmente para processamento de estampagem profunda de ação dupla, processamento contínuo e operação com pedal, mas é ineficaz para evitar que a corrediça caia uma segunda vez devido à falha da prensa.

Suas vantagens são: alta confiabilidade e forte resistência à interferência elétrica. As limitações de uso incluem: ocupação de espaço e, muitas vezes, a necessidade de adicionar dispositivos de proteção fixos.

A proteção fotoelétrica pode ser classificada em tipos de luz visível e luz infravermelha, de acordo com a fonte de luz; e em tipos diretos, reflexivos e de varredura, de acordo com a forma da cortina de luz.

① Proteção fotoelétrica contra luz visível:

O tipo de luz visível geralmente usa lâmpadas incandescentes como fonte de luz. O filamento é propenso a quebrar quando vibra, resultando em uma vida útil mais curta. No entanto, seu circuito elétrico é simples, o custo é menor e a manutenção é fácil, geralmente adequada para prensas de pequeno e médio porte. A proteção fotoelétrica por luz visível é difícil de ser implementada para um autocontrole completo.

② Proteção fotoelétrica infravermelha:

A proteção fotoelétrica por infravermelho geralmente usa diodos emissores de luz infravermelha como fonte de luz, que têm uma longa vida útil, forte resistência à vibração e são semipermanentes. Ela usa luz modulada, facilitando a autoverificação; no entanto, o circuito elétrico da proteção fotoelétrica por infravermelho é mais complexo e os custos são mais altos. Geralmente é usada em prensas de grande e médio porte. Atualmente, os dispositivos de proteção fotoelétrica infravermelha mais avançados são equipados com cortinas de luz de segurança, scanners a laser, etc.

③ Cortina de luz de segurança:

Composto por um transmissor e um receptor, o transmissor emite luz infravermelha modulada, que é recebida pelo receptor, formando uma ou mais grades de luz para separar o operador da zona de perigo.

Quando uma parte do corpo do operador entra na zona de perigo, a luz é bloqueada e um sinal elétrico é enviado. Esse sinal é amplificado e intertravado com o circuito de controle da corrediça para interromper o movimento da corrediça.

A Figura 20 mostra uma prensa equipada com um par de cortinas de luz de segurança. Os dispositivos de segurança fotoelétricos geralmente usam diodos emissores de luz infravermelha modulada como fonte de luz, enquanto os diodos de laser infravermelho são usados em prensas grandes. Seus circuitos têm funções de autoverificação e autoproteção complexas e confiáveis.

Em geral, as cortinas de luz de segurança são divididas em dois tipos: com feixe de luz e reflexiva. A cortina de luz de segurança de passagem refere-se a um dispositivo de grade de luz de segurança em que a unidade emissora de luz e a unidade receptora de luz estão localizadas separadamente no emissor e no receptor, com a luz da unidade emissora de luz atingindo diretamente a unidade receptora de luz para formar uma cortina de luz de proteção.

A cortina de luz de segurança reflexiva refere-se a um dispositivo de grade de luz de segurança em que a unidade emissora de luz e a unidade receptora de luz estão no mesmo sensor, com a luz da unidade emissora de luz refletida de volta para a unidade receptora de luz por meio de um refletor para formar uma cortina de luz de proteção.

④ Scanner a laser:

Os scanners a laser são usados para proteger áreas ao redor de máquinas perigosas. Assim que um objeto com mais de 70 mm de diâmetro (como um pé ou uma perna) é detectado, o equipamento dispara um sinal de parada para o sistema de controle de segurança da máquina.

Além disso, esse tipo de equipamento tem uma função de alerta antecipado, permitindo que as pessoas sejam avisadas antes de entrar na zona de perigo, evitando assim paradas desnecessárias. É fácil de programar para áreas de proteção de formato complexo e pode expandir a área de proteção, mas é sensível aos níveis de poluição ambiental.

2) Dispositivo de proteção indutiva.

Os dispositivos de proteção indutiva usam cortinas eletromagnéticas para cercar a zona de perigo e proteger a segurança pessoal, incluindo os tipos de detecção capacitiva e de corpo humano.

A proteção do sensor de corpo humano está relacionada ao corpo humano e, como as condições de cada pessoa são diferentes, sua adaptabilidade é baixa e requer ajustes frequentes, reduzindo a confiabilidade. Além disso, devido à abundância de ondas eletromagnéticas externas, sua capacidade anti-interferência não é ideal, e raramente tem sido usada nacional e internacionalmente.

Entretanto, os componentes da cortina eletromagnética são relativamente fáceis de instalar e remover, o que é vantajoso para a troca de moldes. Se a confiabilidade dos dispositivos de proteção indutiva não for muito diferente da dos dispositivos fotoelétricos, suas perspectivas de aplicação em prensas de pequeno e médio porte ainda são bastante significativas.

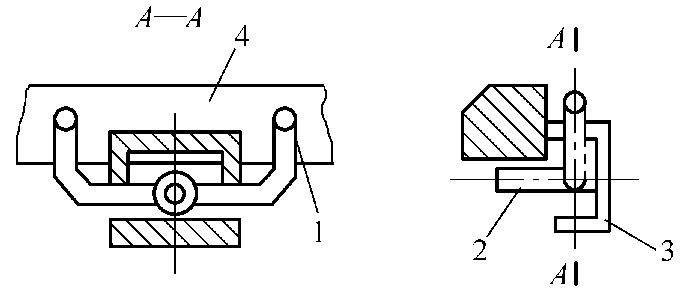

A Figura 21 mostra um dispositivo de proteção capacitiva usado em uma prensa. Seu elemento sensor é colocado entre o operador e o molde, e a carga e a descarga devem passar pela cavidade do elemento sensor. Quando uma mão passa pela cavidade, a corrediça da prensa para de se mover ou não pode iniciar, garantindo a segurança do operador.

1-Soco

2-Die

Elemento de 3 sensores

4 controladores

O dispositivo de proteção de detecção do corpo humano configura um capacitor com uma determinada capacitância para o aterramento como um elemento de detecção entre o operador e a zona de perigo. Ao alterar a distância entre o corpo humano e o elemento sensor durante o carregamento e o descarregamento, ele altera o tamanho do capacitor para o aterramento, o que, após a amplificação, pode parar a máquina ou impedir sua partida.

Como a proteção indutiva é muito afetada por vários fatores do corpo humano e do local (por exemplo, diferentes sapatos e meias usados, a idade das luvas usadas etc.), seu uso é extremamente inconveniente.

3) Dispositivo de proteção da cortina de ar.

Uma cortina de ar é instalada entre o operador e a zona de perigo. Quando a mão, o corpo ou outro objeto do operador bloqueia a cortina de ar, ele desconecta o circuito de controle do dispositivo de partida, interrompendo o movimento do escorregador ou impedindo sua partida.

Os dispositivos de proteção automática mencionados acima não causam impactos mentais ou visuais nos operadores, reduzindo assim a fadiga mental; no entanto, eles são ineficazes contra quedas secundárias causadas por mau funcionamento.