A dobragem de chapas metálicas é outra forma de formação de chapas metálicas, principalmente por meio da máquina de dobragem de chapas metálicas para realizar a dobragem linear da chapa metálica, adequada para o processamento de peças lineares estreitas e longas. A operação de dobra da máquina de dobra depende das matrizes de dobra superior e inferior fixadas no cilindro e na mesa para ser concluída.

I. Equipamentos e ferramentas de dobra

De acordo com os diferentes métodos de dobra, a máquina de dobra de chapas metálicas tem duas formas: dobra e dobra por prensa, comumente chamadas de máquinas de dobra e máquinas de freio por prensa, respectivamente. Atualmente, a máquina de dobra mais usada é a máquina hidráulica de dobra de chapas metálicas.

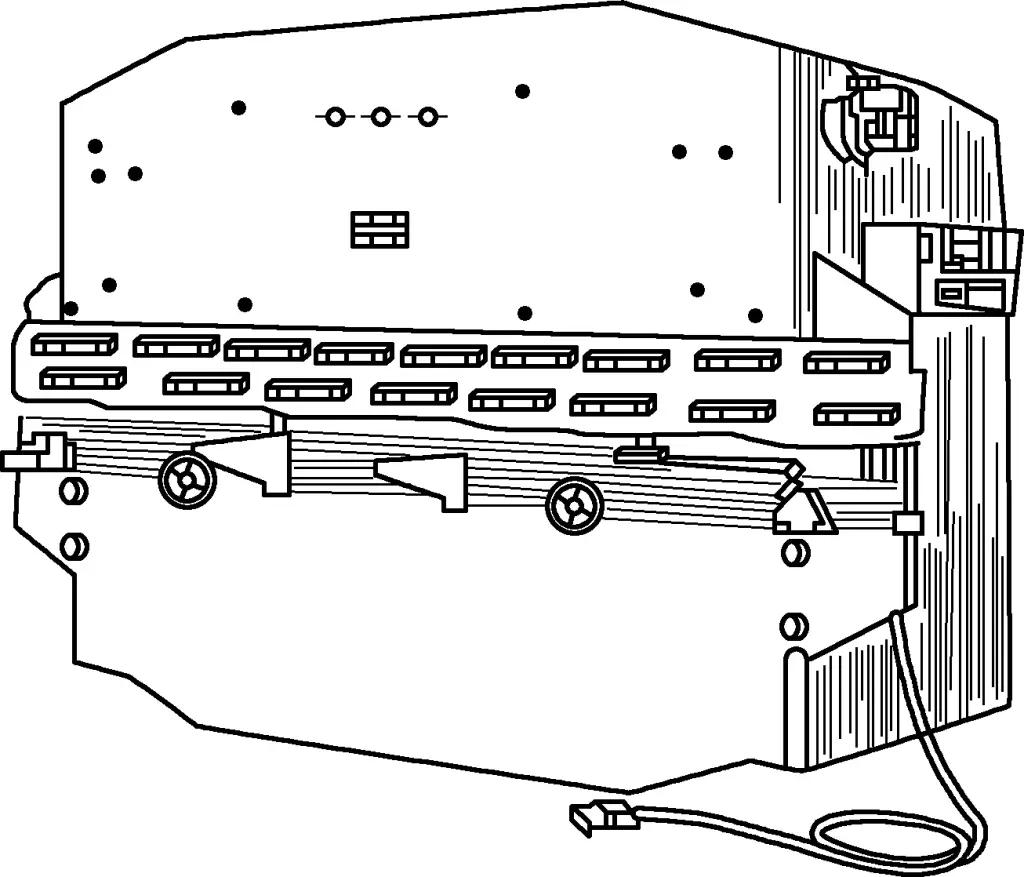

Conforme mostrado na Figura 1, a estrutura da dobradeira de chapas metálicas do tipo W67Y-160 é a seguinte: W indica a máquina de dobra, 67 indica a prensa de dobra de chapas metálicas, Y representa o código para transmissão hidráulica e 160 significa que a pressão nominal da prensa é de 160kN. A dobradeira de chapas metálicas consiste em uma estrutura, um cilindro, uma mesa de trabalho e um cilindro hidráulico. Durante a operação, o óleo de alta pressão é usado como energia, utilizando o cilindro hidráulico e o pistão para mover o aríete e a matriz, concluindo assim a dobragem da chapa metálica na prensa.

Com o desenvolvimento da tecnologia de controle por computador, as máquinas de dobrar chapas metálicas foram gradualmente atualizados para CNC. O ajuste do curso do êmbolo e o ajuste do posicionamento do batente traseiro adotam, em sua maioria, o ajuste rápido elétrico e o ajuste fino manual, e geralmente são equipados com dispositivos de exibição digital e sistemas CNC opcionais para obter o controle automático do batente traseiro e do curso do êmbolo.

A precisão de posicionamento desse mecanismo CNC geralmente pode atingir ±0,1 mm ou mais, permitindo a dobra rápida e contínua de peças de trabalho com vários ângulos de dobra diferentes, melhorando significativamente a eficiência da produção.

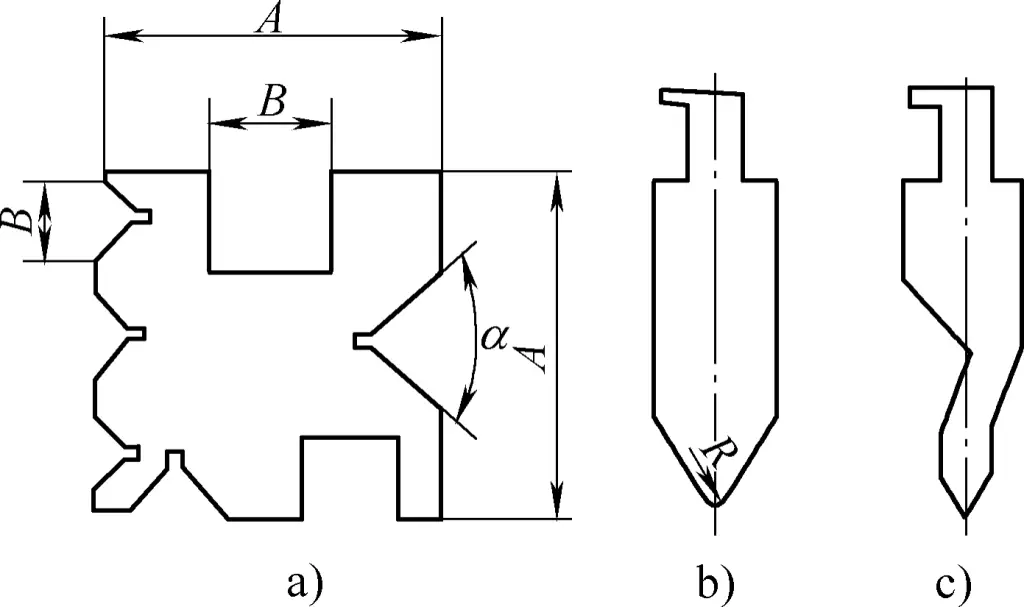

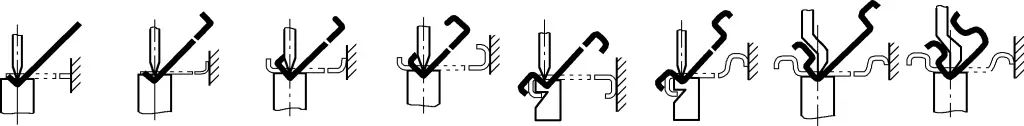

Independentemente do tipo de equipamento usado para dobrar chapas metálicas, o processamento é realizado principalmente por meio de matrizes de dobra instaladas na máquina de dobra. As matrizes de dobra instaladas na máquina de dobra podem ser divididas em duas categorias: matrizes gerais e especiais. A Figura 2 mostra as formas da face final das matrizes de dobra gerais.

a) Matriz côncava geral

b) Soco com o braço reto

c) Punção de braço curvo

A matriz superior é geralmente em forma de V, com dois tipos: braço reto e braço curvo. A matriz superior com um ângulo de filete menor é feita a 15°, e o raio de filete da matriz superior consiste em várias dimensões fixas para formar um conjunto, que pode ser substituído de acordo com as necessidades da peça de trabalho.

A matriz inferior geralmente tem várias ranhuras fixas nos quatro lados para se adaptar à dobra das peças pela máquina-ferramenta, geralmente em forma de V, mas algumas são retangulares, que podem dobrar peças com ângulos obtusos e agudos. O comprimento da matriz inferior geralmente é igual ou ligeiramente maior que o da mesa de trabalho. A altura das matrizes superior e inferior precisa ser determinada com base na altura de fechamento da máquina-ferramenta. Ao usar matrizes de dobra, o ângulo de dobra das peças dobradas geralmente é inferior a 18°.

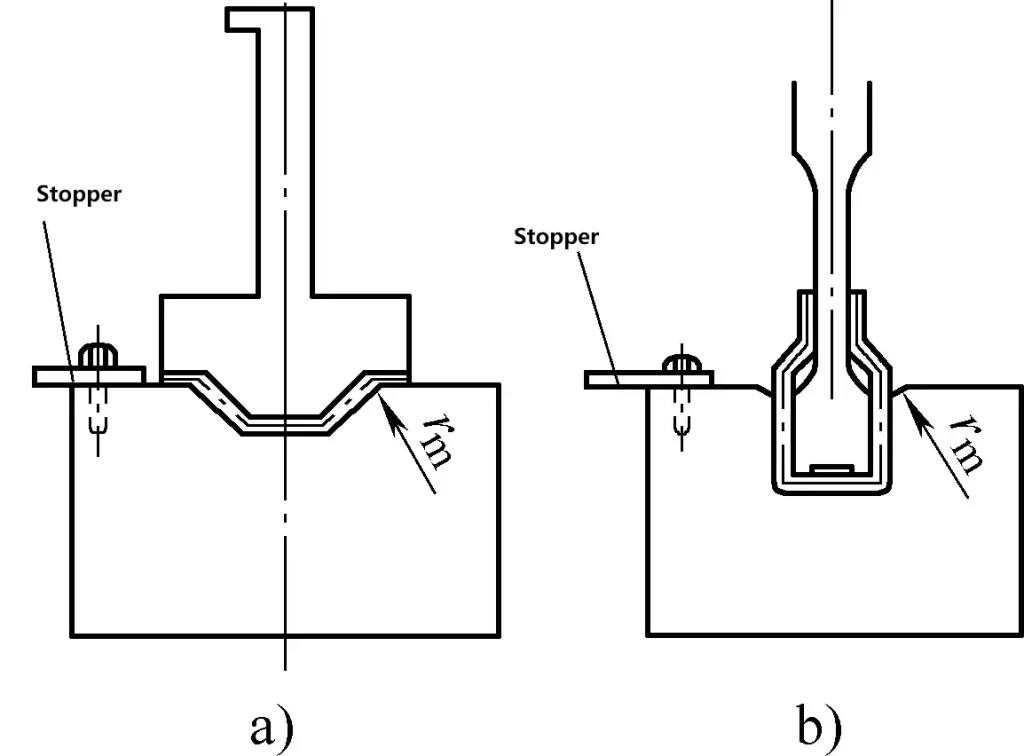

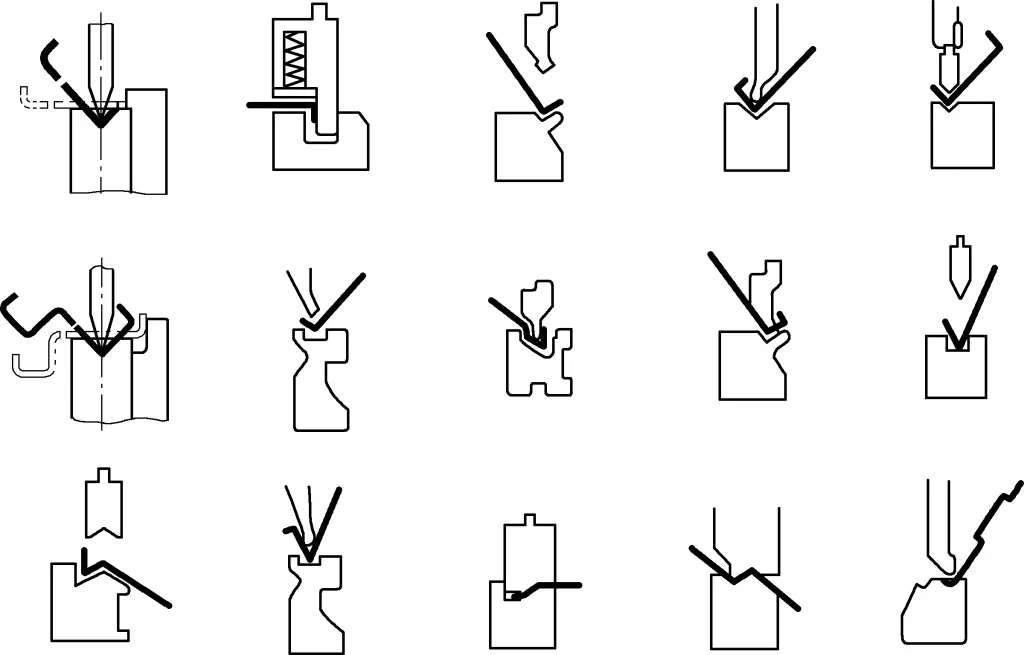

Para peças de dobra Com grande volume de produção ou formas especiais, é necessário usar matrizes de dobra especiais. As matrizes de dobra especiais podem ser usadas em combinação com matrizes de dobra gerais ou para dobra de peças individuais. A Figura 3 mostra matrizes de dobra especiais usadas em máquinas de dobra.

O uso da matriz especial mostrada na Figura 3a permite a formação única de vários pontos de dobra, o que é altamente eficiente. A matriz mostrada na Figura 3b é uma matriz de dobra especial usada no último processo. Como a peça tem uma abertura pequena, a matriz de dobragem geral só pode completar a dobragem dos processos anteriores.

II. Técnicas de operação de dobra

Independentemente do tipo de máquina de dobra ou matriz de dobra utilizada, os seguintes métodos operacionais devem ser seguidos durante o processamento de dobra.

1. Etapas e métodos de operação da máquina de dobra

Antes de operar a dobradeira, é necessário fazer os seguintes preparativos: remover obstáculos da mesa de trabalho e ao redor da máquina-ferramenta e lubrificar a máquina-ferramenta; verificar se todas as peças da máquina-ferramenta estão funcionando corretamente e consertar imediatamente qualquer problema, especialmente se o pedal estiver flexível. Se houver um fenômeno de funcionamento contínuo, não a utilize.

De modo geral, a máquina de dobra pode ser operada de acordo com os seguintes métodos e etapas:

1) Abaixe o cilindro da dobradeira para a posição mais baixa, ajuste o ponto mais baixo do cilindro de modo que a altura de fechamento da mesa de trabalho seja 20 a 50 mm maior do que a altura total das matrizes de dobra superior e inferior.

2) Levante o êmbolo e instale as matrizes superior e inferior. O procedimento geral é colocar primeiro a matriz inferior na mesa de trabalho, depois abaixar o êmbolo e instalar a matriz superior. Ao instalar a matriz superior, mantenha as duas extremidades paralelas e empurre a matriz superior para a posição intermediária do êmbolo a partir de uma das extremidades da ranhura da matriz do êmbolo durante o movimento, garantindo uma força equilibrada na máquina-ferramenta, e fixe-a firmemente com parafusos.

Para evitar que a matriz superior caia e machuque a matriz inferior ou as mãos durante a instalação, coloque vários blocos de madeira na matriz inferior, de preferência várias hastes de madeira do mesmo diâmetro. Isso não apenas evita os acidentes acima, mas também, quando a matriz superior é apoiada pelas hastes de madeira, ela fica paralela ao empurrar a matriz superior, economizando esforço e garantindo a segurança.

3) Ative o mecanismo de ajuste do êmbolo, permitindo que a matriz superior entre na ranhura da matriz inferior, e mova a matriz inferior para alinhar a linha central da matriz superior com a linha central da ranhura da matriz inferior e, em seguida, fixe a matriz inferior.

Atualmente, em algumas máquinas de dobra, para facilitar a instalação e o ajuste das matrizes superior e inferior, a matriz inferior também é projetada como um bloco de matriz inferior e um conjunto de matriz inferior, conectados por um entalhe em forma de U. Embora essa forma seja conveniente para a substituição posterior da matriz, a instalação e o ajuste iniciais ainda devem seguir as etapas acima.

4) Levante o aríete, ajuste o mecanismo de parada na parte traseira da mesa de trabalho de acordo com o tamanho da dobra, fazendo com que a abertura superior da matriz coincida com a linha de dobra da chapa metálica. Se o equipamento tiver um display digital ou função CNC, o ajuste elétrico poderá ser adotado, com o tamanho do posicionamento exibido diretamente ou controlado por programação. Se o equipamento não tiver a função de ajuste elétrico, o ajuste manual poderá ser usado para posicionar o tamanho durante a operação em branco.

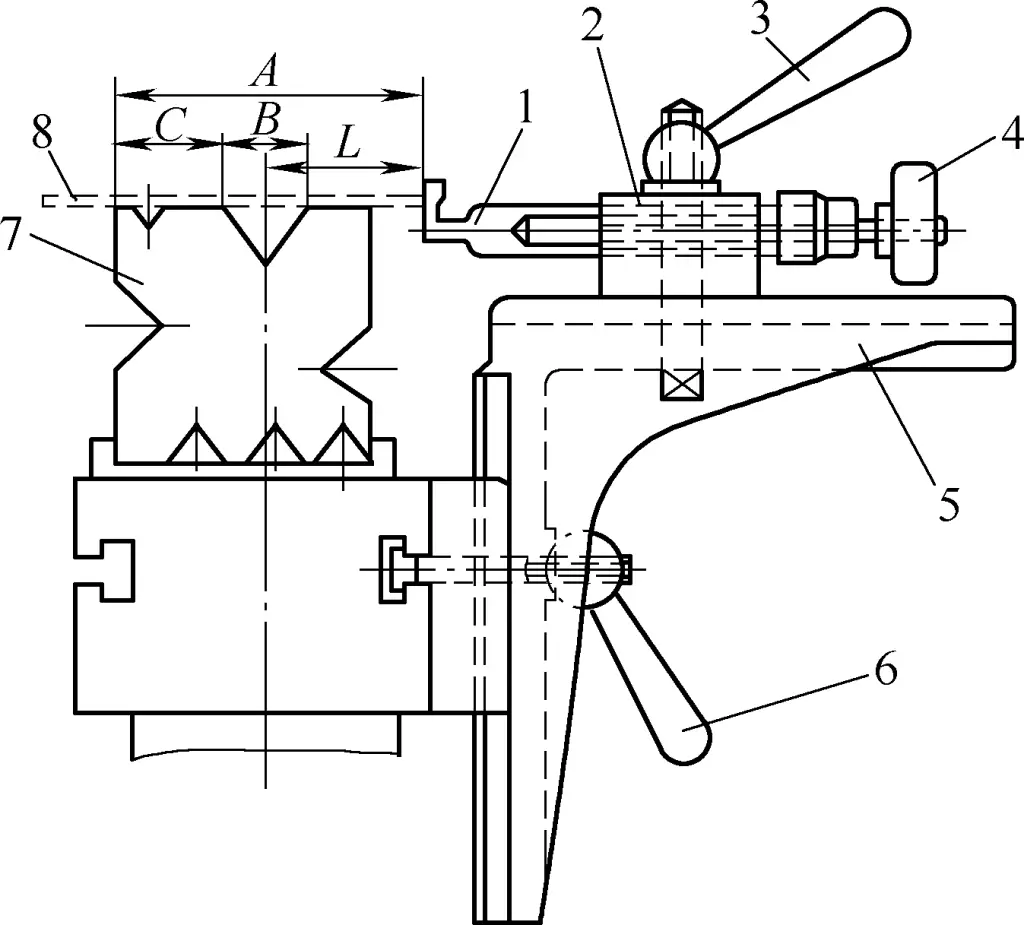

A estrutura do mecanismo de backgauge da dobradeira é mostrada na Figura 4, onde o suporte 5 é fixado na ranhura em T na lateral da bancada de trabalho pela alça de fixação 6 e pode ser ajustado para cima e para baixo. O aríete 2 pode se mover para frente e para trás ao longo do suporte 5 para se adaptar à posição necessária. Se a quantidade de ajuste for pequena, a placa do calibrador de coluna 1 também pode ser ajustada para frente e para trás pela porca de ajuste fino 4 e fixada com a alça de fixação 3.

1-Tampa de backgauge

2-Ram

3, 6 - Alça de fixação

4-Porca de ajuste fino

5-Bracket

7-Matriz inferior

8-Blank

Durante a operação, geralmente marque o valor de medição A [A=L+B/2+C, em que A é a distância (mm) da lateral da matriz inferior até a placa de medição traseira; B é a largura da ranhura da matriz inferior (mm); C é a distância (mm) da lateral da matriz inferior até a borda da ranhura da matriz inferior; L é a distância (mm) da linha de dobra até a borda da peça bruta]. O valor A precisa ser ajustado adequadamente após uma dobra de teste, e o tamanho da dobra só pode ser determinado após a qualificação na primeira inspeção, na autoinspeção e na inspeção especial.

5) Ajuste o ângulo de dobra conforme necessário. Para atender aos requisitos, é fácil ajustar o ângulo de dobra ajustando a profundidade da matriz superior na matriz inferior. Em geral, a dobragem experimental algumas vezes com material residual pode determinar isso.

2. Sequência de dobragem

Para peças que exigem várias dobras para serem formadas, a sequência de dobra geralmente é realizada de fora para dentro, ou seja, primeiro dobra-se os ângulos nas extremidades e, em seguida, dobra-se as partes intermediárias. Além disso, a dobra anterior deve considerar o fornecimento de um posicionamento confiável para a dobra subsequente, e a dobra subsequente não deve afetar a peça formada anteriormente, conforme mostrado na Figura 5.

3. Métodos comuns de dobra

O uso de uma dobradeira geral com algumas matrizes especiais para dobrar não é apenas rápido na produção, mas também muito econômico. Por isso, ela é amplamente utilizada na produção.

A Figura 6 mostra as peças dobradas e suas matrizes de dobra para dobra de borda comum.

4. Precauções durante operações de dobra

Preste atenção aos seguintes aspectos durante as operações de dobra:

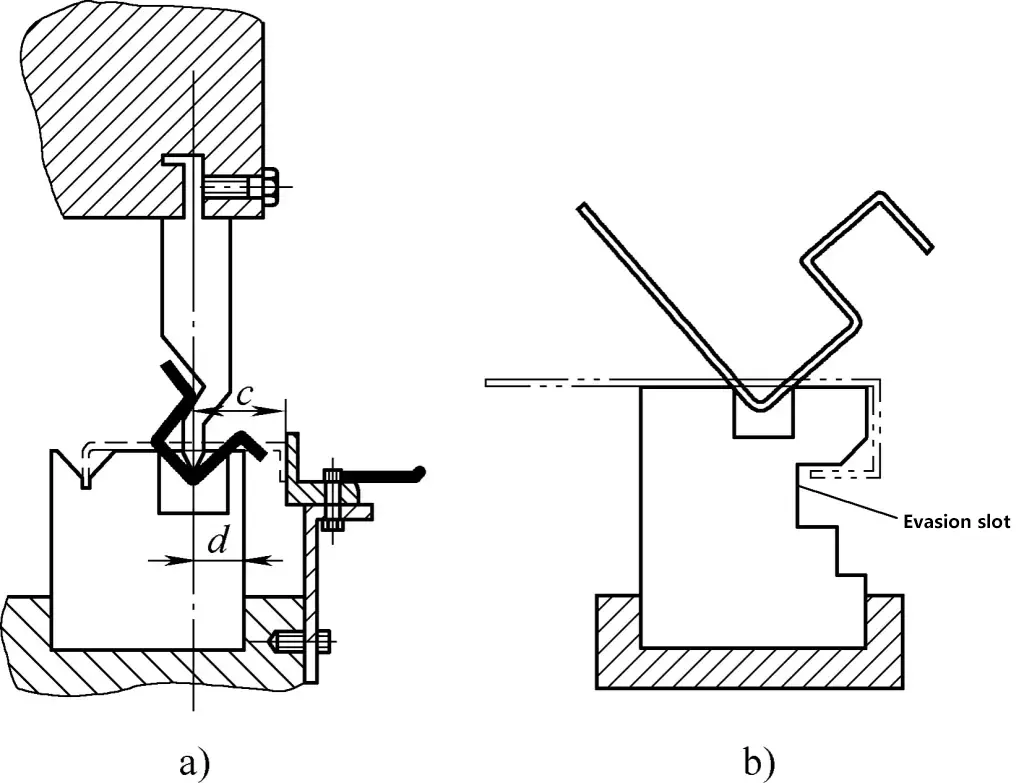

1) Ao dobrar peças em bruto que já tenham dobras nas bordas, a distância do centro da ranhura da matriz inferior até sua borda não deve ser maior do que o comprimento da borda reta da peça dobrada, conforme mostrado na Figura 7a, a dimensão d deve ser menor do que a dimensão c; caso contrário, a peça em bruto não poderá ser colocada. Ao dobrar produtos semiacabados que tenham sido dobrados em forma de gancho, deve-se usar uma matriz inferior com uma ranhura de alívio, conforme mostrado na Figura 7b.

2) A seleção da matriz superior também precisa se basear nos requisitos de formato e tamanho da peça. O raio da extremidade arredondada da matriz superior deve ser um pouco menor do que o raio do raio de curvatura da peça. Geralmente, é usado um tipo de braço reto, mas quando houver interferência com o tipo de braço reto, deverá ser usada uma matriz superior do tipo braço curvo.

3) Ao dobrar peças complexas com vários ângulos usando moldes universais, são necessários ajustes na placa do medidor de fundo e alterações nas matrizes superior e inferior com base no número de dobras, no raio de dobra e no formato das peças.

A sequência de dobra é muito importante, pois não só afeta a estrutura do molde e a quantidade de peças dobradas, como também, às vezes, determina se a peça pode ser fabricada. O princípio geral é dobrar de fora para dentro em sequência, ou seja, primeiro dobrar os ângulos externos e depois os ângulos internos. A dobra anterior deve considerar o fornecimento de um posicionamento confiável para a dobra subsequente, e a dobra subsequente não deve afetar o formato da dobra anterior.

4) Ao usar uma matriz de dobra universal para dobrar peças em uma máquina de dobra, a largura da ranhura inferior da matriz B (veja a Figura 2) deve ser maior do que o dobro da soma do raio de dobra interno R e da espessura do material t, mais uma folga de 2 mm, ou seja, B>2(t+R)+2, para que a peça bruta não seja obstruída ou produza reentrâncias e arranhões durante a dobra.

Enquanto isso, para reduzir a força de flexão, uma ranhura mais larga deve ser selecionada para materiais duros, enquanto uma ranhura mais estreita deve ser escolhida para materiais mais macios, pois uma ranhura grande pode dobrar a borda reta em forma de arco.