I. Equipamento mecânico

Os principais equipamentos para a fabricação de componentes de chapa metálica incluem máquinas de corte, prensas (máquinas de perfuração), camas de rolomáquinas de flangear, furadeiras, retificadoras, solda a gás e solda elétrica, entre outras.

1. Máquinas de cisalhamento

Também conhecida como máquina de corte de chapas. As máquinas de corte comumente usadas incluem tesouras de pórtico, tesouras vibratórias, tesouras de laminação e tesouras hidráulicas.

Agora, vamos tomar a tesoura de pórtico de 2,5 mm × 1600 mm comumente vista como um exemplo para apresentar.

(1) Principais especificações técnicas

A saber: Tosquia Espessura - a espessura máxima é de 2,5 mm, a espessura mínima é de 0,5 mm; largura de corte - 1600 mm; ângulo de corte - 1°30′; frequência do curso - 55 vezes/min; comprimento da bitola traseira - máximo de 500 mm; potência do motor - 3 kW; faixa de corte - placas de aço de baixo carbono, cobre, alumínio e algumas placas de metal fino de baixa dureza.

(2) Estrutura principal e princípio de funcionamento

A tesoura de pórtico é composta principalmente de uma base, superfície da base, lâminas superior e inferior, base, dispositivo de pressão e sistema de transmissão, e é um equipamento especial para cortar chapas metálicas finas. A base de ferro fundido é o corpo principal de toda a máquina. A superfície plana da base é usada para colocar a chapa cortada e o dispositivo de pressão é ajustado para fixar a chapa cortada a fim de evitar desalinhamento ou inversão durante o corte.

O motor de 380 V fornece a energia e, por meio do sistema de transmissão (correia, polia, biela, eixo excêntrico e outras peças), a energia é transmitida à lâmina superior para concluir a ação de impacto vertical de cima para baixo. A lâmina inferior é fixada na base e, com a ação combinada das lâminas superior e inferior, a chapa é cortada.

Além de completar a ação principal de corte, o mecanismo de trabalho também tem um dispositivo de pressão, um medidor de retorno, um dispositivo de freio e um dispositivo de segurança. O dispositivo de pressão funciona para pressionar a placa firmemente quando a lâmina superior se move para baixo para o corte, por meio de um mecanismo excêntrico, para evitar desalinhamento e inversão.

Os medidores dianteiros e traseiros e os medidores traseiros angulares são usados para alinhar a placa de amostra para cortar a placa de acordo com as especificações da placa de amostra.

O dispositivo de freio é usado para controlar o eixo de comando do fuso principal para que fique no ponto morto superior ao parar e ajuda a equilibrar a estabilidade do movimento alternativo da lâmina superior. O dispositivo de segurança consiste em colocar uma placa de proteção na frente da lâmina para evitar acidentes de corte.

(3) Desempenho principal

A tesoura de pórtico pode cortar peças ou espaços em branco com vários formatos de contorno linear, como retângulos, paralelogramos, trapézios, triângulos ou polígonos. Suas vantagens incluem a facilidade de uso, a alimentação simples, a rapidez e a facilidade de uso. velocidade de cortee alta precisão.

Ao cortar chapas metálicas grandes ou de baixa precisão, é possível marcar linhas diretamente na chapa e alinhar com a lâmina inferior antes do corte. Para produção em massa, também é possível marcar linhas de referência na mesa de trabalho em vez de usar um batente.

(4) Regras operacionais e manutenção

1) A manutenção e a operação da máquina devem ser feitas por pessoal designado, e os operadores devem estar familiarizados com o desempenho da máquina.

2) A borda da lâmina deve ser mantida afiada e, se houver algum dano, ela deve ser substituída imediatamente.

3) Antes de ligar a máquina, verifique a qualidade da superfície da chapa metálica. Se houver defeitos, como cicatrizes duras ou escória de solda, o corte não deve ser realizado para evitar danos à lâmina.

4) A operação da máquina deve seguir rigorosamente os procedimentos operacionais, e a sobrecarga deve ser evitada.

5) No caso de qualquer fenômeno anormal durante o uso, a máquina deve ser parada imediatamente para inspeção e reparo.

6) Após o uso, a energia deve ser desligada.

7) Após a manutenção da máquina, deve ser realizado um teste de funcionamento, prestando atenção ao sentido de rotação do motor e à velocidade especificada.

2. Máquina de prensagem

Uma máquina de prensa (também conhecida como prensa de punção) é um tipo de equipamento que pode tanto cortar quanto moldar materiais. Quando em uso, requer apenas uma mudança na estrutura e no tipo do molde: o primeiro usa uma matriz de corte, enquanto o segundo usa uma matriz de conformação.

Ao processar peças grandes, é usada uma prensa grande com força de 800 kN, enquanto que, para peças médias e pequenas, são comumente usadas prensas excêntricas e prensas de manivela com tonelagem menor, com especificações como 100 kN, 160 kN e 250 kN. Vamos dar o exemplo de uma máquina de prensa inclinável de coluna dupla do tipo aberto de 100 kN para explicar.

(1) Principais especificações técnicas

A saber: Força nominal - 100 kN, curso de deslizamento - 45 mm; altura máxima de fechamento - 180 mm; área da mesa de trabalho - 240 mm × 370 mm; ângulo de inclinação máximo - 35°; potência do motor - 1,1 kW.

(2) Estrutura principal e princípio de funcionamento

A máquina de prensa inclinável de coluna dupla do tipo aberto é um tipo de prensa de manivela. Ele é acionado por um motor elétrico e, por meio de transmissão e redução por correia, a roda acionada com transmissão por correia é o volante. A massa e o tamanho do volante são maiores do que os de outros componentes, portanto, ele tem uma grande inércia durante o funcionamento, o que permite armazenar e liberar uma certa quantidade de energia para reduzir as flutuações causadas pela velocidade de rotação da máquina.

O volante do motor é conectado ao eixo principal (o virabrequim) por meio de uma embreagem, e o virabrequim aciona a biela, permitindo que a corrediça se mova em linha reta ao longo da pista.

A matriz superior é fixada na corrediça e a matriz inferior é fixada na mesa de trabalho. O mecanismo de trabalho da máquina de prensa se baseia na ação de impacto da matriz superior e da matriz inferior para concluir a perfuração, o corte ou a dobra de chapas metálicas finas.

A máquina de prensa é sustentada por uma estrutura. A base é o corpo principal que suporta as peças, e os materiais em branco e as peças de trabalho podem ser colocados na mesa de trabalho. A caixa elétrica é instalada na parte inferior da base, e o pedal controla a embreagem para controlar o movimento e a parada da matriz superior.

Equipada com moldes e ferramentas de corte apropriados, a máquina de prensa pode ser usada para cortar, puncionar, abrir espaços em branco, dobrar e fazer desenhos rasos, entre outros processos de conformação a frio. O corpo da máquina de prensa pode ser inclinado em um determinado ângulo para permitir que a peça de trabalho deslize para baixo a partir da matriz por conta própria. A máquina de prensa pode executar puncionamento e corte simples ou contínuos.

(3) Regras operacionais e manutenção

1) Precauções antes do trabalho:

①Ordenar o local, remover itens não relacionados e colocar os espaços em branco adequadamente;

②Verifique a lubrificação das peças de contato da máquina de prensagem e adicione óleo lubrificante suficiente;

③Verifique se a matriz de perfuração está instalada com segurança e se a borda de corte apresenta rachaduras, amassados ou danos;

④ Sempre dê partida no motor elétrico depois que a embreagem for desengatada;

⑤Teste a ação do freio, da embreagem e do controlador quanto à flexibilidade, precisão e confiabilidade, e execute vários movimentos sem carga;

⑥Prepare várias ferramentas necessárias para o trabalho.

2) Precauções durante o trabalho:

①Adicione óleo lubrificante regularmente;

②Não corte ou apare duas peças de chapa metálica ao mesmo tempo;

Durante o trabalho, remova imediatamente as rebarbas e as bordas residuais cortadas da mesa de trabalho e use um gancho para a remoção, proibindo estritamente o uso direto das mãos. Se a peça de trabalho ficar presa na mesa da matriz, a máquina deve ser parada antes de ser removida;

④Ao realizar o desenho raso, preste atenção à limpeza da peça bruta e aplique um pouco de óleo lubrificante na peça de trabalho;

⑤Ao usar o pedal, certifique-se de remover o pé a tempo para evitar ativação acidental e acidentes;

⑥Não coloque a mão na matriz enquanto a máquina de prensagem estiver funcionando;

⑦Se for observada qualquer operação anormal (como queda livre da corrediça, batidas ou ruídos anormais, rebarbas no produto acabado ou baixa qualidade), a máquina deve ser parada imediatamente e soluções e contramedidas devem ser buscadas;

⑧Não desmonte dispositivos de proteção de segurança (como tampas, carcaças etc.) à vontade.

3) Precauções após o trabalho: ①Desengate a embreagem, ou seja, desengate a embreagem e desligue a energia; ②Limpe os resíduos e a área de trabalho; ③Organize as ferramentas e os componentes dos produtos perfurados e coloque-os no local apropriado; ④Limpe o corpo da máquina e a matriz.

3. Máquina de laminação

Uma máquina de laminação, também conhecida como máquina de laminação de chapas, é um tipo de equipamento que produz deformações de flexão em chapas planas por meio da rotação dos eixos dos rolos. Vamos dar o exemplo de uma máquina de laminação de três rolos de 2 mm×1500 mm para explicar.

(1) Principais especificações técnicas

A saber: Espessura máxima da placa - 2 mm; largura máxima da placa - 1500 mm; diâmetro mínimo para fabricação de tubos - 150 mm; velocidade do eixo do rolo de trabalho - 35 r/min; diâmetro do eixo do rolo - 100 mm; potência do motor - 3 kW; velocidade do motor - 950 r/min.

(2) Características estruturais e princípio de funcionamento

A máquina de laminação de três rolos é composta por três eixos de rolos simétricos ou assimétricos. A energia primária vem de um motor elétrico de 380 V, que é transmitido aos eixos de rolos superior e inferior e ao eixo de ajuste por meio de um sistema de engrenagens. O espaçamento entre os três eixos de rolos pode ser ajustado a qualquer momento, de acordo com o tamanho da peça. raio de curvatura da placa.

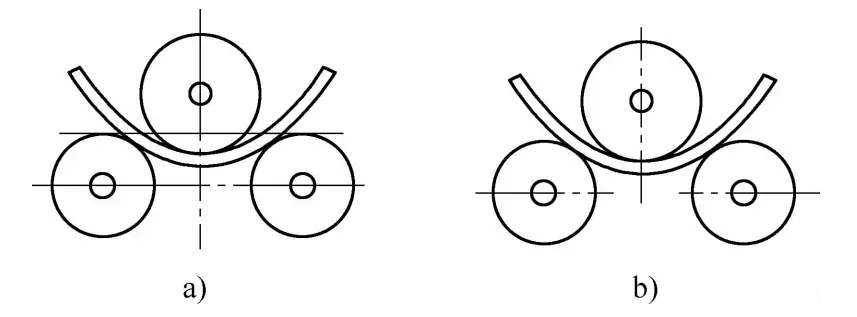

O layout dos três eixos de roletes é mostrado na Figura 1-41, com dois tipos: simétrico e assimétrico. Sua característica comum é que o ponto mais baixo do eixo do rolete superior é mais baixo do que os pontos mais altos dos dois eixos do rolete inferior.

a) Tipo simétrico

b) Tipo assimétrico

A chapa metálica é automaticamente avançada e dobrada sob a ação combinada da pressão e do atrito dos rolos rotativos. O grau de curvatura da chapa metálica depende da posição relativa dos rolos, da espessura do material e de suas propriedades mecânicas.

(3) Desempenho principal

Esse torno de rolo pode enrolar chapas de metal com espessura de 2 mm e largura inferior a 1.500 mm em peças cilíndricas com curvatura constante, peças com curvatura variável e peças cônicas com curvatura constante ou variável.

(4) Regras operacionais e manutenção

1) Antes de ligar a máquina, lubrifique-a primeiro e verifique se todas as peças da máquina estão funcionando corretamente. Se for encontrado algum problema, ele deverá ser resolvido imediatamente.

2) Evite sobrecarga durante a operação.

3) Após a operação, desligue a fonte de alimentação e limpe a máquina.

4. Máquina de flangear

A máquina de flangear, também conhecida como máquina de dobrarA chapa metálica cortada é usada principalmente para dobrar e curvar a chapa metálica cortada ao longo de uma linha reta para obter os cantos angulares de 90° desejados.

(1) Estrutura principal e princípio de funcionamento:

A máquina de flangeamento consiste em um motor elétrico, um mecanismo de transmissão, uma viga superior, uma viga inferior, uma viga dobrável e uma estrutura de cama. As vigas superior e inferior são compostas por dois módulos que correspondem a um ângulo de 90°, sendo que o módulo superior se projeta em um ângulo de 90° e o módulo inferior apresenta uma ranhura transversal rebaixada de 90°.

A ranhura transversal rebaixada de 90° do módulo inferior é fixada na base da máquina de flangear. A peça de trabalho pode ser colocada na viga inferior, com a peça de trabalho posicionada contra um bloco de parada. O motor elétrico fornece a energia primária e, por meio do sistema de transmissão, aciona o movimento da viga superior e da viga dobrável.

A viga superior exerce pressão sobre a peça de trabalho, enquanto a viga dobrável gira para dobrar a peça de trabalho, criando assim o flange. O processo de flangeamento é o seguinte: a chapa metálica cortada é colocada na ranhura rebaixada do módulo inferior, alinhando a linha reta desenhada na chapa com a linha do canto inferior da ranhura rebaixada do módulo inferior.

Em seguida, o motor elétrico é ligado e, por meio do sistema de transmissão, ele move lentamente o módulo superior para baixo até que os módulos superior e inferior estejam completamente fechados, fazendo com que a chapa metálica se enrole em ambos os lados da linha reta, alcançando o canto angular de 90° desejado.

(2) Regras de uso e manutenção da máquina de flangear:

1) Antes do trabalho, a área de trabalho deve ser limpa, as peças a serem dobradas devem ser empilhadas de forma organizada e todos os orifícios de lubrificação da máquina devem ser preenchidos com óleo lubrificante.

2) De acordo com a largura do flange da peça de trabalho e os requisitos do processo, ajuste a posição do bloco de parada, o espaço entre a viga dobrável e a viga superior e o ângulo de rotação da viga dobrável.

3) Após o trabalho, a energia deve ser desligada primeiro e, em seguida, a máquina deve ser limpa.

4) Limpe o local de trabalho e empilhe as peças de forma organizada.

5. Máquina de perfuração

Uma máquina de perfuração usada para fazer furos em peças sólidas é chamada de máquina de perfuração. O principal objetivo de uma furadeira é processar furos em componentes, como furos de rebites, parafusos e pinos para conexões, furos de instalação para peças de transmissão e rolamentos, furos de rosca, furos de óleo e vários outros furos de processo.

(1)O princípio de funcionamento de uma máquina de perfuração

Ao perfurar ou alargar furos, a peça de trabalho deve permanecer fixa. A ferramenta de corte (ou seja, a broca) pode executar dois movimentos coordenados: movimento de corte rotacional contínuo em torno de seu próprio eixo e um movimento de avanço para baixo ao longo do eixo. O operador segura a alavanca de avanço e aplica gradualmente a força adequada para baixo.

Quando o furo estiver prestes a penetrar, a força na alavanca de alimentação deve ser reduzida gradualmente para evitar que a broca levante a peça de trabalho e cause ferimentos. As máquinas de perfuração geralmente podem ser divididas em três tipos: furadeiras de bancada, furadeiras de braço radial e furadeiras elétricas portáteis.

1) Furadeira de bancada:

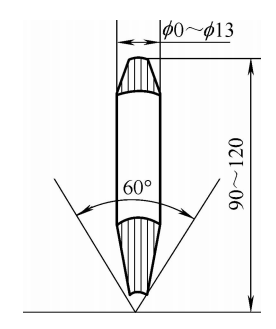

As furadeiras de bancada menores, colocadas sobre a bancada, são chamadas de furadeiras de bancada, que podem ser de dois tipos: de mesa e de chão. A furadeira de bancada de mesa geralmente é fixada na bancada de trabalho, com um diâmetro máximo de perfuração de 13 mm e um diâmetro mínimo de perfuração de 0,1 mm. A furadeira de bancada de mesa é compacta, flexível e fácil de usar, servindo como o principal equipamento para fazer furos de pequeno diâmetro em peças pequenas.

A furadeira de bancada maior é do tipo de chão, que é conectada ao solo com parafusos de posicionamento da base.

A furadeira de bancada de piso consiste em um motor elétrico, caixa de engrenagens do fuso, coluna, caixa de alimentação, mesa de trabalho do fuso e base da máquina. A caixa de engrenagens do fuso é equipada com um dispositivo de velocidade variável, com velocidades mais altas geralmente escolhidas para perfurar pequenos orifícios e velocidades mais baixas para perfurar orifícios maiores. Ele vem em vários diâmetros máximos de perfuração, como 25 mm, 35 mm, 40 mm e 50 mm, com suas especificações indicadas pelo diâmetro máximo de perfuração.

Há vários estilos e tamanhos de furadeiras de bancada, mas seus princípios de construção e funcionamento são fundamentalmente os mesmos: o motor elétrico transmite energia, fazendo com que a broca gire e complete a ação de corte, enquanto a alavanca de alimentação controla a velocidade de alimentação.

2) Furadeira radial:

A prensa de perfuração radial tem uma estrutura mais complexa, um alto grau de automação e uma ampla gama de aplicações, o que a torna uma prensa de perfuração grande de alta precisão adequada para o processamento de furos de peças grandes, geralmente com diâmetros de perfuração relativamente grandes.

A furadeira radial consiste em uma coluna, braço, caixa do fuso, fuso, mesa de trabalho e base da máquina. A caixa do fuso é suspensa no braço e pode se mover para a esquerda e para a direita no braço. Uma extremidade do braço envolve a coluna, e o braço pode girar em torno do eixo da coluna e se mover para cima e para baixo ao longo da coluna.

A posição do braço é fixada por um dispositivo de freio, permitindo que a caixa do fuso seja alinhada com a peça de trabalho em qualquer posição dentro do comprimento permitido do braço. O fuso é equipado com um mandril de perfuração na parte inferior, capaz de fazer furos de qualquer posição e tamanho na peça de trabalho.

3) Furadeira elétrica portátil:

A furadeira elétrica portátil é uma ferramenta de perfuração portátil alimentada por eletricidade, e a ação de alimentação é concluída pela força de empurrar pessoal do operador. Seus recursos incluem flexibilidade, portabilidade e ausência de restrições espaciais. Para peças de trabalho grandes ou peças de trabalho com aberturas relativamente pequenas e imóveis, é mais conveniente usar uma furadeira elétrica portátil.

A tensão de alimentação da furadeira elétrica é de 220 V ou 36 V, e as especificações de tamanho são divididas com base no diâmetro máximo de perfuração, como 6 mm, 10 mm, 13 mm e assim por diante. Há dois tipos: de punho de pistola e de mão.

Precauções para fazer furos

1) Ao usar uma furadeira elétrica de mão, deve-se prestar atenção à segurança elétrica, como garantir uma conexão de energia segura, alto nível de isolamento para evitar vazamentos elétricos e a instalação de disjuntores de corrente residual durante a fiação.

2) A broca deve ser fixada com segurança e, durante o processo de perfuração, deve ser resfriada regularmente, por exemplo, borrifando uma solução de água.

3) Ao fazer furos de passagem, reduza a taxa de avanço logo antes da ruptura. Se estiver usando o avanço automático, mude para o avanço manual nesse ponto. A força para baixo aplicada à alavanca de avanço deve ser minimizada para evitar que a broca levante a peça de trabalho e cause ferimentos.

4) Quando o diâmetro do furo for superior a 30 mm, ele deverá ser perfurado em duas etapas. Primeiro, faça um pequeno furo com um diâmetro maior do que a largura da borda de corte da broca maior para reduzir a força axial (geralmente, uma broca com um diâmetro de aproximadamente ~ do diâmetro do furo é usada para fazer o pequeno furo primeiro).

5) Antes de fazer furos de passagem, ajuste o batente no eixo da máquina de perfuração para a profundidade necessária ou coloque um anel de posicionamento na broca.

6) Quando o material for duro ou a profundidade de perfuração for significativa, a broca deve ser continuamente retirada do furo durante o processo de perfuração para remover cavacos e evitar que a broca superaqueça ou fique presa e quebrada por aparas de metal.

6. Máquina de moagem

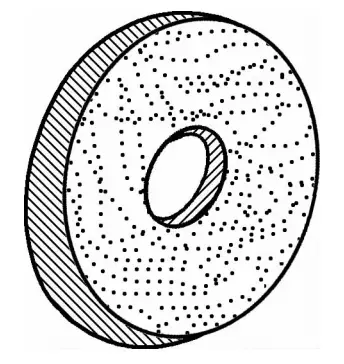

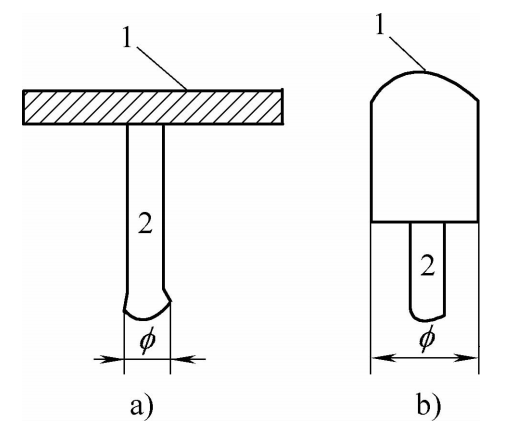

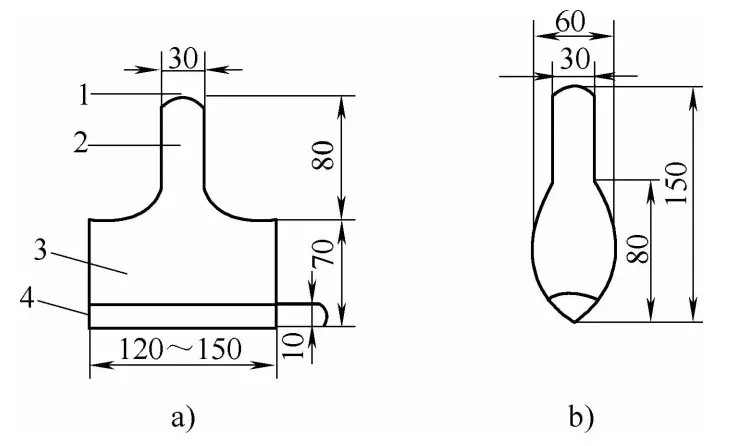

Durante o processo de fabricação ou reparo, as rebarbas e saliências produzidas na peça de trabalho precisam ser removidas. Nesse processo de remoção, é usado um disco plano composto de uma mistura de partículas adesivas e abrasivas, chamado de rebolo (consulte a Figura 1-42). O equipamento usado para remover por fricção o excesso de material residual da peça de trabalho é chamado de retificadora.

Estrutura e princípio de funcionamento da máquina de moagem

O rebolo é montado no eixo do rotor mecânico. A rotação de alta velocidade do rotor mecânico aciona a rotação síncrona do rebolo. Ao utilizar o rebolo rotativo de alta velocidade para remover por atrito o excesso de material residual da peça de trabalho.

Há dois tipos comuns de retificadoras nas fábricas: as retificadoras de bancada e as retificadoras manuais.

1)Máquina de moagem de bancada:

Há dois tipos de esmerilhadeiras de bancada. Uma é pequena e fixa na bancada de trabalho, e a outra é maior e fica no chão, com uma base fixada no solo.

Uma esmerilhadeira de bancada tem um motor elétrico fechado e fixado na estrutura do motor. O rotor do motor elétrico é um eixo passante, com um rebolo preso a cada extremidade do eixo, fixado por parafusos de aperto e uma placa de proteção. O rebolo é equipado externamente com uma tampa protetora conectada à carcaça da retificadora.

A retificadora de piso grande tem uma plataforma de apoio em ambas as extremidades do corpo da máquina, usada para apoiar peças de trabalho grandes ou pesadas para reduzir a força manual necessária. A plataforma de suporte pode ser ajustada para cima e para baixo, para frente e para trás, para ajustar a distância entre as peças. Há quatro parafusos na plataforma de suporte para fixá-la no lugar. A distância entre a plataforma de suporte e a borda do rebolo de esmerilhamento é geralmente de 5 a 10 mm.

Como o rebolo é consumido e desgastado, a folga entre a plataforma de suporte e a borda do rebolo deve ser ajustada em tempo hábil. Se não for ajustada a tempo, se a folga for muito grande, a peça de trabalho estará propensa a ficar presa durante o processo de fricção.

2)Máquina de esmerilhamento manual:

É um tipo de retificadora que é móvel e não é restringida pelas condições do local ou da orientação. Durante a operação, a peça de trabalho que está sendo retificada é mantida no lugar, e a retificadora se move em torno da peça de trabalho fixa para retificar. A retificadora portátil tem apenas um rebolo, que é fixado com segurança em uma extremidade do eixo passante do rotor do motor elétrico.

O rebolo é equipado externamente com uma tampa protetora conectada ao corpo da máquina, que serve como proteção de segurança. Os cabos do motor elétrico são temporariamente conectados à linha de alimentação. Uma extremidade da carcaça alongada da esmerilhadeira é uma alça, próxima ao rebolo, e a outra extremidade é uma alça de punho, com um botão de interruptor no corpo da máquina.

Durante a operação, o operador segura a alça e o punho com as duas mãos, aplica força uniforme e toca levemente a peça de trabalho que está sendo retificada.

Precauções para o uso de esmerilhadeiras

1)Antes de usar a esmerilhadeira, verifique se há rachaduras no rebolo e deixe-o funcionar vazio por 1 minuto.

2)Os operadores que usam a máquina de esmeril devem usar óculos de segurança.

3)Ao retificar a peça de trabalho, a força deve ser aplicada de maneira uniforme, não excessiva. Quando a peça de trabalho esquentar, deve ser resfriada imediatamente em água.

4)Verifique regularmente a plataforma de suporte e ajuste-a conforme necessário para garantir uma folga de 5 a 10 mm.

5)Os operadores devem se posicionar ao lado da máquina de esmeril, e não diretamente na frente do rebolo, para evitar que não consigam evitar acidentes.

6)A máquina de esmerilhamento deve ser equipada com uma tampa protetora para garantir a segurança pessoal.

7)Ao manusear a esmerilhadeira manual, manuseie-a com cuidado e, durante a operação, fique firme e segure-a com segurança.

8)O isolamento dos cabos da esmerilhadeira manual deve ser mantido em um bom nível e, durante a operação, ela deve ser equipada com disjuntores de corrente residual.

7. Soldagem a gás e corte a gás

A mistura de acetileno de gás combustível e oxigênio de gás oxidante pode gerar temperaturas tão altas quanto (3-4) × 10^3°C quando queimada. Quando direcionada a placas de aço de baixo carbono, a chama de alta temperatura pode queimar diretamente a placa de aço. Esse equipamento, que usa o gás misturado para queimar as chapas de aço, é chamado de corte a gás.

(1)Tipos e funções das chamas de soldagem a gás

Dependendo das diferentes proporções de misturas de oxigênio e gás acetileno, três tipos diferentes de chamas podem ser obtidos: chama neutra, chama carburizante e chama oxidante.

1) Chama neutra: Quando a proporção de oxigênio para acetileno é de 1 para 1,2, obtém-se uma chama neutra, na qual o gás resultante após a combustão não contém excesso de oxigênio nem de acetileno. A chama neutra é usada principalmente para cortar e soldar chapas finas de aço de baixo carbono.

2) Chama de carburização: Quando a proporção de oxigênio para acetileno é menor que 1 (geralmente em torno de 0,85 a 0,95), obtém-se uma chama de cementação, na qual parte do acetileno permanece não queimado no gás após a combustão. A chama de carburação é usada principalmente para soldar chapas finas de aço de baixo carbono e para o tratamento de carburação nas superfícies de algumas chapas de aço.

3) Chama oxidante: Quando a proporção de oxigênio para acetileno é maior que 1,2 (normalmente em torno de 1,3 a 1,7), obtém-se uma chama oxidante, na qual o gás resultante após a combustão contém excesso de oxigênio. A chama oxidante é usada principalmente para cortar chapas grossas de aço de baixo carbono, com a proporção da chama oxidante aumentando à medida que a espessura da chapa de aço aumenta.

(2)Precauções para operações de soldagem a gás

1) Os cilindros de acetileno e oxigênio devem ser armazenados separadamente, com uma distância de mais de 10 metros entre eles.

2) Os cilindros de acetileno devem ser mantidos em posição vertical e não devem ser colocados na horizontal.

3) Manuseie os cilindros de acetileno e oxigênio com cuidado, evitando colisões aleatórias.

4) Os cilindros de acetileno e oxigênio não devem ser expostos à luz solar direta e devem ser mantidos longe de fontes de calor. Se necessário, deve ser fornecido um guarda-sol.

5) No caso de um flashback durante o trabalho, a válvula de oxigênio deve ser desligada primeiro, seguida pela válvula de acetileno.

8. Soldagem elétrica

A soldagem elétrica refere-se à soldagem de metais conduzida usando a alta temperatura gerada por um arco elétrico.

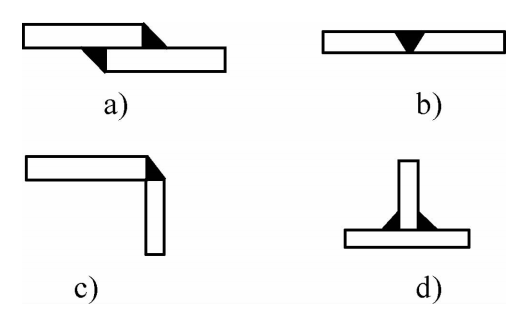

1) Formas de juntas de soldagem:

Geralmente, há quatro tipos de formas de junta: junta de topo, junta sobreposta, junta em T e junta de canto (consulte a Figura 1-43). Comparação das formas de junta: Em termos de resistência de soldagem, a junta em T é a melhor, comumente usada na soldagem de peças grandes em navios. A junta sobreposta é melhor do que a junta de topo, a junta de topo é melhor do que a junta de canto e a junta de canto tem a menor resistência. Portanto, a soldagem em áreas importantes deve evitar ao máximo as juntas de canto.

a) Junta sobreposta b) Junta de topo c) Junta de canto d) Junta em T

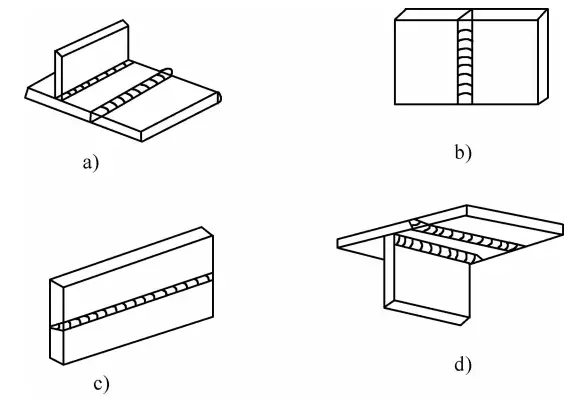

2) Formas de costura de solda:

As costuras de solda podem ser divididas em solda plana, solda de filete, solda vertical e solda suspensa com base na posição espacial. Com base nos tipos estruturais, elas podem ser classificadas como solda de topo, solda de canto e solda de encaixe. Em termos de continuidade, podem ser solda contínua ou solda intermitente. Com base no modo de trabalho, podem ser solda de trabalho ou solda de apoio.

Comparação de cordões de solda: Em termos de qualidade e progresso do trabalho, a solda plana é a melhor, superior a outros cordões de solda. Em seguida, vêm a solda de filete, a solda vertical e a solda suspensa, sendo a solda suspensa a menos favorável. Portanto, sempre que possível, outros tipos de cordões de solda devem ser convertidos em soldas planas (consulte a Figura 1-44).

a) Cordão de solda plano b) Cordão de solda vertical c) Cordão de solda horizontal d) Cordão de solda suspenso

3) Precauções para operações de soldagem elétrica:

1. antes de começar a trabalhar, use vários equipamentos de proteção ao trabalho de acordo com as normas e os requisitos, como sapatos e luvas isolados, e depois inicie a operação.

2. evite trabalhar ao ar livre em condições de chuva e em áreas úmidas ou molhadas para evitar acidentes com choque elétrico.

3. ao trabalhar em contêineres fechados, garanta a ventilação e remova a fumaça imediatamente.

4. não exceda o tempo de operação de soldagem para evitar danos à máquina de solda ou aos cabos.

5. depois de concluir o trabalho, desligue imediatamente a energia, arrume a área de trabalho e organize os cabos.

II. Ferramentas manuais

As ferramentas manuais podem ser divididas em quatro tipos com base em seus procedimentos e processos operacionais: ferramentas de medição, ferramentas de marcação, ferramentas de corte e ferramentas de modelagem.

1. Ferramentas de medição

As ferramentas usadas para medir as dimensões, os comprimentos, os ângulos, os tamanhos de arco, bem como os diâmetros interno e externo e a espessura de componentes e materiais durante os processos de corte são chamadas coletivamente de ferramentas de medição, que incluem principalmente réguas, transferidores, réguas curvas e paquímetros.

(1)Régua

Usado para medir distâncias em linha reta, incluindo os seguintes estilos e especificações.

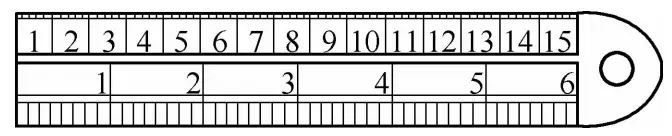

1) Régua de aço:

uma ferramenta de medição comumente usada, disponível em unidades métricas e em polegadas. Os tamanhos comuns incluem 150 mm (6 pol.), 200 mm (8 pol.), 300 mm (12 pol.), 500 mm, 600 mm, 1000 mm, 2000 mm, etc. A menor unidade de medida é em milímetros (mm). A Figura 1-45 mostra uma régua de aço de 150 mm, marcada com escalas em polegadas e milímetros.

2) Fita métrica:

Disponível nas variedades de aço e tecido. A fita métrica de aço é feita de uma tira de aço longa e fina, que pode ser totalmente recolhida em seu compartimento quando não estiver em uso. A fita de aço é marcada com escalas métricas.

Os tamanhos comuns incluem 1 m, 2 m, 3 m, 5 m etc. A extremidade frontal da fita métrica de aço tem um pequeno gancho para medir distâncias de estruturas pequenas e para evitar que a fita inteira se retraia para dentro do compartimento. A menor unidade de medida da fita métrica de aço é em milímetros (mm).

A fita métrica de tecido é feita de couro sintético ou fita de tecido e pode ser totalmente recolhida em seu compartimento quando não estiver em uso. Geralmente, ela vem em dois tamanhos, 20 m e 50 m. A superfície da fita métrica de tecido é marcada com escalas, com a menor distância de medição em centímetros (cm).

(2)Calibrador de Vernier

Uma ferramenta usada para medir e criar ângulos. As ferramentas de medição de ângulos incluem principalmente o esquadro, o transferidor, o transferidor universal de chanfro e a régua de medição de ângulos.

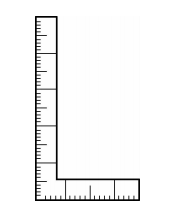

1) Quadrado:

Também conhecida como régua de ângulo de 90°, ela é formada pela soldagem de duas réguas retas de comprimentos diferentes para formar um ângulo de 90°. A superfície é marcada com escalas métricas e geralmente tem 250 mm × 500 mm. É usada para medir se duas superfícies de uma peça de trabalho são perpendiculares ou para desenhar linhas verticais nela (consulte a Figura 1-46).

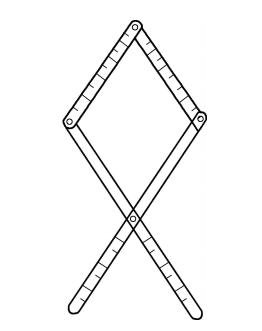

2) Transferidor:

O transferidor é uma ferramenta que pode ser fabricada pelo próprio usuário. Essa ferramenta pode medir vários ângulos internos e externos em componentes de equipamentos e também pode ser usada como um modelo para desenhar linhas diretamente em chapas metálicas (consulte a Figura 1-47).

O princípio de fabricação de um transferidor baseia-se nas características de um losango, em que os quatro lados são simétricos e iguais, os ângulos superior e inferior são iguais e os ângulos opostos são iguais.

O processo de fabricação de um transferidor:

① Faça quatro tiras de igual largura, duas longas e duas curtas, com a tira longa tendo o dobro do comprimento da curta.

② Marque cada tira em distâncias iguais para medição.

③ Faça dois furos em cada tira, com os furos em todas as quatro tiras igualmente espaçados.

④ A "cabeça" do transferidor consiste em duas tiras curtas, e a "cauda" consiste em duas tiras longas. Os orifícios em uma extremidade das duas tiras curtas são sobrepostos e articulados com uma haste. Os orifícios da outra extremidade das duas tiras curtas são sobrepostos aos orifícios da extremidade frontal das duas tiras longas e articulados com uma haste. O orifício do meio das duas tiras longas é sobreposto e articulado com uma haste.

⑤ Depois que as quatro tiras são conectadas, elas formam um formato de peixe, que pode ser facilmente ajustado em tamanho. Não importa como ele seja girado, os ângulos na "cabeça" e na "cauda" são sempre iguais. A "cabeça" é usada para medir os ângulos internos e a "cauda" é usada para medir os ângulos externos.

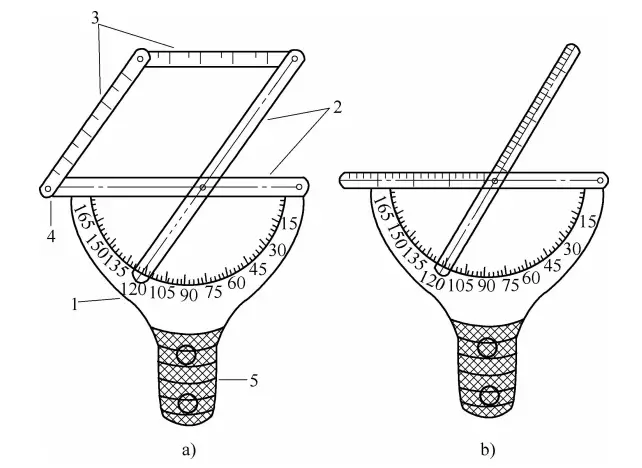

3) Transferidor de chanfro universal:

Consiste em duas réguas, uma régua de ângulo interno e uma régua de ângulo externo, e pode medir a posição relativa e a distância entre parafusos e furos em equipamentos e componentes. Essa ferramenta é fácil de usar, conveniente, rápida e altamente precisa.

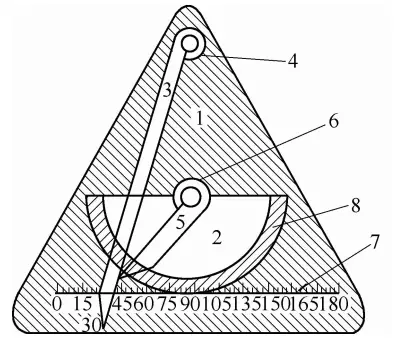

① Construção do transferidor de chanfro universal (consulte a Figura 1-50):

Ele consiste em um disco de escala de 180° com uma alça e quatro tiras ajustáveis articuladas, duas longas e duas curtas. As duas tiras curtas são usadas para medir ângulos no equipamento e nos componentes, e as barras das duas tiras longas são fixadas na borda superior do disco da balança. A outra extremidade de uma das tiras longas corresponde à escala no disco e pode girar livremente dentro do disco de escala de 180°, e o valor que ela aponta é o ângulo medido.

As quatro tiras são articuladas com furos igualmente espaçados usando quatro eixos de diâmetro igual para formar um losango, que pode ser ajustado em tamanho e fixado ao medir ângulos.

② Princípio de funcionamento:

O transferidor universal de chanfro é composto por quatro tiras articuladas que formam um losango, utilizando os princípios de um losango em que os quatro lados são iguais, os ângulos opostos são iguais, os ângulos opostos são iguais e os ângulos correspondentes são iguais. Ao medir os ângulos internos, as duas tiras curtas são móveis, fazendo com que as tiras longas se movam, e a extremidade da tira longa móvel gira no disco da escala. O valor que ele aponta no disco da escala é o ângulo medido porque o ângulo entre as duas tiras longas no disco da escala é o ângulo medido pelas duas tiras curtas, ou seja, os ângulos correspondentes são iguais (consulte a Figura 1-48a).

O transferidor de chanfro universal consiste em uma régua de ângulo interno e uma régua de ângulo externo que funcionam juntas como um conjunto. A régua de ângulo interno é usada para medir ângulos internos e a régua de ângulo externo é usada para medir ângulos externos. A construção da régua de ângulo externo é basicamente a mesma da régua de ângulo interno, exceto pelo fato de que as duas tiras curtas são removidas, deixando apenas as duas tiras longas (consulte a Figura 1-48b).

a) Transferidor de ângulo interno b) Transferidor de ângulo externo

1 - Escala Vernier 2 - Lâmina longa 3 - Lâmina curta 4 - Eixo do pivô 5 - Alça

4) Régua de medição de ângulos:

É uma ferramenta especializada para medir ângulos, que pode ser usada para desenhar diretamente linhas e cortar produtos e materiais sem usar um transferidor. Ela pode produzir qualquer ângulo dentro de 180° e também pode dividir ângulos conhecidos de forma arbitrária.

Características estruturais e princípio de funcionamento: A régua de medição de ângulo consiste em duas placas em forma de leque sobrepostas com a parte central removida, formando um semicírculo oco. O arco do semicírculo é marcado com uma escala de 180°, e uma linha de escala de 180 mm de comprimento é marcada na parte inferior central da placa em forma de leque.

Os números são marcados abaixo da linha da escala, e duas barras, uma longa e uma curta, são articuladas nas extremidades superiores das duas placas. As barras longas e curtas podem se mover livremente dentro da placa em forma de leque, com a barra longa correspondendo à linha de escala de 180 mm abaixo da placa em forma de leque e a barra curta se movendo livremente ao longo do arco do semicírculo dentro da placa em forma de leque.

As barras longas e curtas se cruzam no arco do semicírculo, e o ponto de interseção representa o ângulo, com o número correspondente ao ponto de interseção na linha da escala sendo o ângulo medido (consulte a Figura 1-49).

1 - Placa de setor

2 - Placa de setor com centro oco

3 - Lâmina longa móvel

4 - Eixo de pivô da lâmina longa

5 - Lâmina curta móvel

6 - Eixo de pivô da lâmina curta

7 - Linha de graduação de 180 mm

8 - Descanso de lâmina curto

O princípio de funcionamento da régua de medição de ângulo pode ser encontrado na seção "Method for Drawing Any Angle in Plane Geometry" (Método para desenhar qualquer ângulo na geometria plana) na primeira seção de geometria plana.

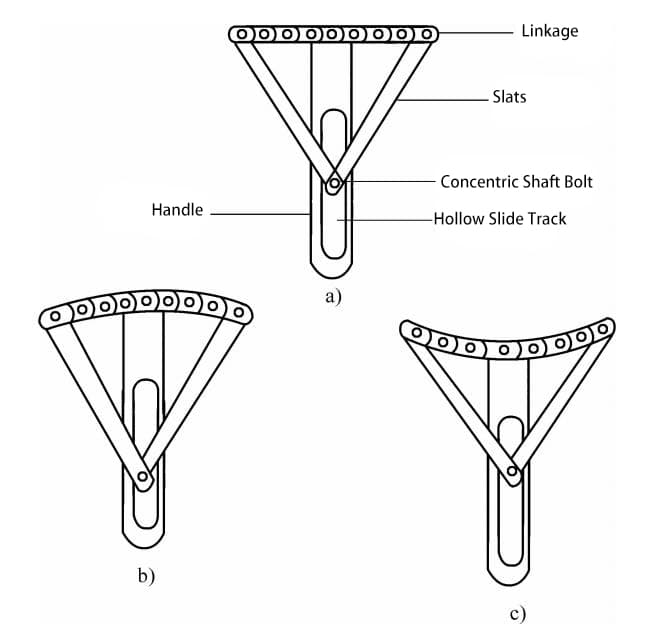

(3)Curva flexível (consulte a figura 1-50a)

A régua de curva é uma ferramenta usada para medir o arco e a curva das peças do produto durante o corte. Ela pode medir curvas côncavas e convexas, ou seja, arcos internos e externos.

1) Estrutura principal da régua de curva:

A régua de curva consiste em um trilho deslizante oco com uma alça e duas barras de placa ajustáveis longas e curtas conectadas por vários elos de corrente. O centro da corrente é fixado na parte superior da alça do trilho deslizante oco. As extremidades da corrente são conectadas a uma extremidade das duas barras de placa ajustáveis.

Os orifícios sobrepostos nas outras extremidades das duas barras são fixados dentro do trilho deslizante oco por um parafuso de eixo concêntrico. Os lados da corrente podem se mover para cima e para baixo, com o movimento para cima usado para medir arcos externos e o movimento para baixo para medir arcos internos.

2) Princípio de funcionamento:

Ao medir arcos internos, o eixo concêntrico das barras de placa se move para baixo dentro do trilho deslizante oco da alça, empurrando simultaneamente os elos da corrente para apertar contra o objeto que está sendo medido. Quando a posição do arco do objeto coincide com a da régua de curva, o parafuso do eixo concêntrico das barras da placa é fixado para prender a régua de curva (consulte a Figura 1-50b).

Ao medir arcos externos, as barras de placa conectadas ao eixo concêntrico se movem para cima dentro do trilho deslizante oco da alça, empurrando simultaneamente os elos da corrente para apertar contra o objeto que está sendo medido. Quando a posição do arco do objeto coincide com a da régua de curva, o parafuso do eixo concêntrico das barras de placa é fixado para prender a régua de curva (consulte a Figura 1-50c).

a) Estrutura da régua de curvas b) Medir curvas internas c) Medir curvas externas

(4)Tamanho de Vernier

Também conhecido como paquímetro, ele é usado para medir os diâmetros interno e externo de peças cilíndricas ou tubulares, bem como a espessura de chapas metálicas. Há dois tipos: paquímetros internos para medir o tamanho de aberturas ou ranhuras e paquímetros externos para medir o diâmetro externo de peças cilíndricas ou tubulares, bem como a espessura de peças e chapas metálicas.

Os paquímetros internos e externos são ferramentas de medição indireta. Após a medição, eles precisam ser verificados com uma régua de aço para confirmar as dimensões.

2. Ferramentas de traçado

A traçagem é o processo de marcar os limites de usinagem de uma peça na matéria-prima, com base no desenho ou na peça real. As ferramentas usadas para a marcação incluem pinos de marcação, bússolas, bordas retas longas, réguas de aço, transferidores, escalas triangulares, quadrados em T, curvas flexíveis, cortes de matriz, linhas de giz, martelos e escribas.

(1)Pino de marcação

Feito de aço carbono para ferramentas, com diâmetro de aproximadamente 3 a 5 mm e comprimento de cerca de 200 a 300 mm, o pino de marcação tem um ângulo de ponta de 15° a 20°, com a extremidade pontiaguda de cerca de 20 mm, e é submetido a tratamento de têmpera. Ao usar um pino de marcação para marcação, é essencial ter ferramentas de orientação como auxílio, como uma régua de aço, uma escala triangular ou um esquadro.

Durante a marcação, a extremidade pontiaguda do pino de marcação deve ser colocada bem próxima à ferramenta de guia, com a parte superior inclinada para fora de 15° a 20° e inclinada em cerca de 50° na direção do movimento do pino de marcação. Ele pode ser usado no lugar de um riscador e de uma linha de giz ao dispor o material para corte.

(2)Bússola, régua

Elas são usadas para desenhar círculos, medir ângulos, dividir segmentos de linha e fazer medições. Normalmente, são feitas de aço carbono médio. Suas pontas são endurecidas por meio de tratamento de têmpera. Para desenhar círculos maiores, usa-se um compasso, enquanto uma régua é usada para desenhar círculos grandes em uma superfície plana.

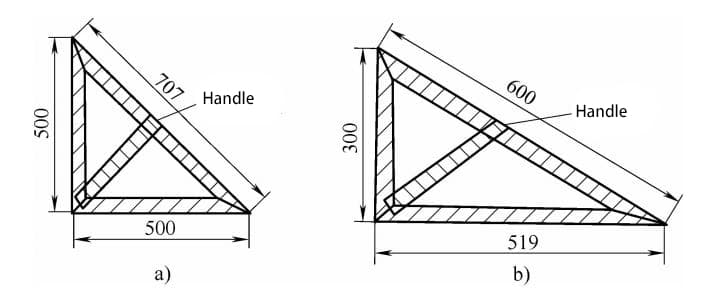

(3)Escala triangular

A escala triangular consiste em dois triângulos retângulos (consulte a Figura 1-51). Um triângulo tem ambos os ângulos não retos em 45°, enquanto o outro tem ângulos não retos de 60° e 30°.

a) Ângulo de 45º

b) Ângulo de 60° e ângulo de 30°

As escalas triangulares são normalmente feitas de tiras de madeira rígidas e não deformáveis coladas umas às outras. Quando usadas juntas, duas escalas triangulares podem criar vários ângulos em incrementos de 15°, como 15°, 30°, 45°, 60°, 75°, 90° e assim por diante.

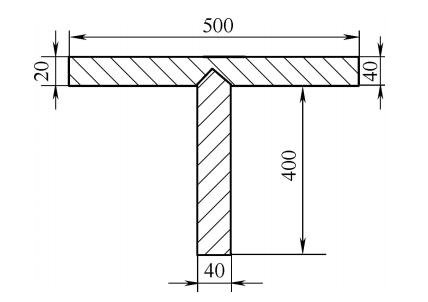

(4)Quadrado T

É usado para desenhar linhas verticais ou para posicionar padrões em placas planas. Os esquadros em T são normalmente feitos com a colagem de tiras de madeira duras, que não racham e não se deformam (consulte a Figura 1-52).

(5)Punção de amostras

Geralmente, são forjados em aço de alto carbono ou feitos de aço ferramenta descartado. Podem ser usados para marcar no aço ou para encontrar o centro ao perfurar para evitar excentricidade. Ao usar um punção de amostra, ele deve ser alinhado verticalmente com a placa de aço.

Segure os 2/3 superiores do punção de amostra com a mão esquerda, expondo a parte de impacto na parte superior do punção de amostra, e bata na parte superior do punção de amostra com um martelo usando a mão direita (consulte a Figura 1-53).

(6)Linha de giz

Geralmente é enrolada com uma linha fina de algodão em um carretel de linha de giz e pode ser usada para desenhar linhas longas em componentes grandes. Quando se usa uma linha de giz, é necessário que duas pessoas trabalhem juntas: uma segura a linha de giz esticada, enquanto a outra puxa e enrosca a linha de giz esticada, contando com a inércia da queda da linha de giz para marcar a placa de aço.

(7)Martelo

O martelo usado para layout e corte é geralmente menor, normalmente em torno de 0,4 lb (1 lb = 0,454 kg), e pode ser usado em conjunto com um escriba, punção ou cinzel pequeno para marcação.

(8)Ferramenta de corte

Um material mineral branco, processado em um formato longo e fino, usado principalmente para desenhar linhas.

3. Ferramentas de corte

O material bruto após o layout, o corte e a marcação é dividido de acordo com o modelo, e as ferramentas usadas para esse processo são categorizadas como ferramentas de corte. As ferramentas de corte incluem tesouras, serras manuais, cinzéis, solda a gás e serras sem dentes.

(1)Tesoura

Isso inclui cortadores de lata, tesouras e tesouras para tecido.

1) Cortadores de lata:

Há dois estilos, reto e curvo, feitos de aço de alto carbono, com vários tipos e tamanhos. Eles são usados especificamente para cortar chapas finas de metal. Os cortadores retos servem para cortar linhas retas, enquanto os cortadores curvos servem para cortar arcos ou curvas. Geralmente, cortam chapas de aço com espessuras entre 0,5 e 1 mm e podem cortar chapas mais macias metais como cobre ou alumínio, abaixo de 1,5 mm.

Quando em uso, a abertura da tesoura deve ser adequada, as duas bordas devem estar próximas uma da outra e a borda de corte deve estar perpendicular à chapa metálica. O ângulo da abertura da tesoura deve ser mantido dentro de 15°, pois se exceder 15° causará deslizamento devido à redução do atrito entre a borda da tesoura e a chapa metálica.

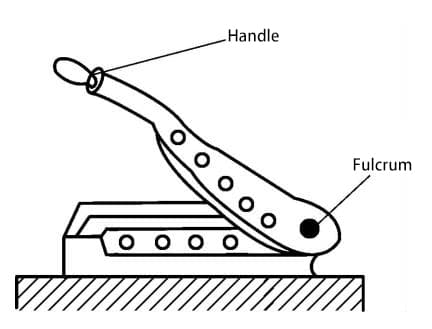

2) Tesouras:

Conforme mostrado na Figura 1-54, as tesouras só podem realizar cortes retos. Como o ponto de apoio está na extremidade, elas podem cortar chapas de aço mais grossas, geralmente de 1,5 a 2,5 mm para chapas de aço de baixo carbono.

3) Tesoura para tecido:

Elas são usadas para cortar alguns modelos ao colocar materiais, como papelão amarelo, oleado, chapas finas de ferro, etc.

(2)Serra de mão

Uma serra manual é composta por uma lâmina de serra e uma estrutura de serra. As serras manuais comuns são divididas em tipos fixos e ajustáveis com base em seu comprimento. As serras ajustáveis podem acomodar lâminas de serra de diferentes comprimentos. As lâminas de serra são geralmente feitas de aço carbono para ferramentas e também podem ser feitas de aço-liga, mas requerem tratamento térmico.

As especificações de uma lâmina de serra são indicadas pela distância entre os furos de montagem em suas duas extremidades. Quanto mais dentes dentro de 25 mm, mais finos são os dentes da serra; por outro lado, quanto menos dentes dentro de 25 mm, mais grossos são os dentes da serra. As lâminas de serra com dentes grossos são adequadas para cortar metais macios, enquanto as lâminas de serra com dentes finos são adequadas para cortar metais duros.

No trabalho real, serrar envolve empurrar a serra com força, portanto, ao montar a lâmina da serra na estrutura da serra, os dentes da serra devem estar voltados para a frente.

(3)Chisel

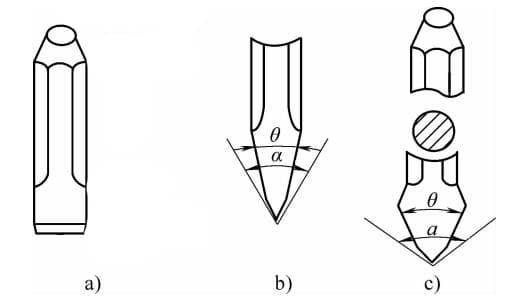

Um cinzel é uma ferramenta de corte feita de aço carbono forjado e tratado termicamente, com uma borda de corte em forma de cunha que é golpeada com um martelo.

O cinzel consiste em três partes: a cabeça do cinzel, o corpo do cinzel e a borda do cinzel (consulte a Figura 1-55). A cabeça do cinzel tem uma superfície superior convexa que se afunila de fina para grossa em direção ao corpo do cinzel, transformando-se em um formato cônico. Sua característica é que o ponto de golpe do martelo está diretamente alinhado com o centro da borda do cinzel, o que diminui a probabilidade de desvio durante o golpe e resulta em um cinzelamento suave sem danificar a borda do cinzel.

O comprimento do corpo do cinzel é determinado pelos requisitos de processamento e pelo tamanho da mão do trabalhador. O corpo do cinzel geralmente é octogonal para evitar que o cinzel gire durante o uso.

A borda do cinzel, ou borda de corte, consiste em duas superfícies de corte que formam uma cunha, e o ângulo entre elas é chamado de ângulo de cunha, denotado como ângulo "a".

O tamanho do ângulo da cunha afeta diretamente o cinzelamento da peça de trabalho. Um ângulo de cunha menor requer menos esforço para o cinzelamento, mas se for muito pequeno, a borda de corte se torna fraca e propensa a danos.

Por outro lado, se o ângulo da cunha for muito grande, será necessário mais esforço para cinzelar e a superfície de corte não ficará lisa. O tamanho do ângulo da cunha deve ser determinado com base no material que está sendo cinzelado; materiais mais macios permitem um ângulo de cunha menor, enquanto materiais mais duros exigem um ângulo maior.

Durante o uso, a borda do cinzel pode ficar cega e a cabeça do cinzel pode apresentar rebarbas ou bordas enroladas, o que requer atenção. Nesses casos, a retificação em um rebolo é realizada para garantir que a borda de corte e a cabeça atendam aos requisitos de uso. Os cinzéis são fornecidos em vários estilos com base nos requisitos de trabalho, incluindo cinzéis planos, cinzéis pontiagudos e cinzéis para ranhuras.

a) Estrutura dos cinzéis b) Cinzel plano c) Cinzel de ponta

(4)Corte de gás

Usado principalmente para cortar chapas de ferro com mais de 3 mm de espessura, o corte é feito ao longo da linha de corte. O a velocidade de corte depende da espessura da placa; ela pode ser mais rápida para placas mais finas e mais lenta para placas mais grossas.

4. Formação de chapas metálicas

Após marcar, cortar e cisalhar a peça bruta ou o componente que precisa ser reparado, a próxima etapa do processo é a modelagem e a conformação, que envolve achatar, dobrar, dobrar, fechar, conectar, posicionar, entalhar, rebitar ou soldar a peça de trabalho. As ferramentas usadas nesses processos são classificadas como ferramentas de conformação de chapas metálicas.

Há muitos tipos de ferramentas de conformação de chapas metálicas, incluindo alicates, chaves de boca, martelos, limas, chaves de fenda, bigornas, barras chatas, barras quadradas, barras redondas, escribas, ferro cromo, maçaricos, marretas, punções, alavancas bifurcadas e expansores.

(1)Furadeiras

Usado principalmente para segurar e fixar várias peças de trabalho pequenas ou componentes individuais, os alicates são de vários tipos, incluindo alicates de corte de arame, alicates de bico chato, alicates de bico de agulha, alicates de bico de pato, alicates de torno manual, alicates de torno de máquina, alicates de torno de bancada e alicates de tubos.

1) O alicate de corte de fio, o alicate de bico chato, o alicate de bico de agulha e o alicate bico de pato são todos alicates de empunhadura com uma só mão. Os alicates de corte de fio são usados para prender peças pequenas e cortar vários fios de metal. Os alicates de bico de agulha são adequados para áreas estreitas e rasas, enquanto os alicates de bico chato são usados para espaços alongados.

2) O alicate de pressão e o alicate de pressão de máquina são ferramentas de preensão pequenas. O alicate de pressão, um torno de bancada portátil, é usado para prender pequenas peças de trabalho e chapas finas de metal, principalmente para limar, modelar e perfurar. Eles são fáceis de transportar e usar, não são limitados por condições ou local e suas especificações são determinadas pela largura das garras, normalmente em torno de 45 mm.

Os alicates de morsa são fixados na bancada de trabalho e usados para prender peças de trabalho planas médias e pequenas, principalmente para limar e modelar. A base do alicate de pressão tem quatro parafusos que o prendem à bancada de trabalho.

3) Os alicates de bancada são ferramentas de preensão relativamente grandes fixadas na bancada de trabalho. Eles consistem em uma base, um corpo de alicate e mandíbulas. A base circular do alicate de pressão tem três parafusos conectados à bancada de trabalho.

A base tem uma plataforma giratória conectada ao corpo do alicate. O corpo do alicate pode girar 360° sob a ação da plataforma giratória e possui dois parafusos para fixar o corpo do alicate no lugar. O corpo do alicate é composto por duas mandíbulas opostas. No centro do corpo do alicate, há um parafuso trapezoidal que ajusta a distância entre as garras para posicionamento.

As especificações do alicate de bancada são determinadas pela largura das garras. Há muitos tipos de alicates de bancada. As especificações comumente usadas no processamento de chapas metálicas são 6 pol. e 10 pol., indicando larguras de mandíbula de 150 mm e 250 mm, respectivamente. Os alicates de bancada são usados para segurar peças de trabalho para corte, limagem, reparo e modelagem.

O uso e a manutenção do torno de bancada e do torno de máquina:

Ao usar um torno de bancada e um torno de máquina fixados à bancada com parafusos, a peça de trabalho não deve ser fixada com muita folga ou muita força. Se a superfície da peça de trabalho for lisa e plana, uma folha de cobre puro pode ser usada para acolchoar as garras e evitar danos à superfície da peça de trabalho.

②As garras e as partes móveis do torno de bancada não devem conter óleo.

③Não bata nas peças móveis com um martelo.

④Ao fixar peças de trabalho pesadas, blocos de madeira podem ser adicionados sob a peça de trabalho como suporte para evitar que ela caia e cause ferimentos.

⑤O torno de bancada deve ser mantido limpo regularmente e o óleo lubrificante deve ser aplicado às peças móveis com frequência.

4)A chave para tubos é uma ferramenta de fixação feita de aço fundido, composta por mandíbulas e uma alça, usada principalmente para fixar peças de trabalho cilíndricas e cônicas.

As mandíbulas da chave para tubos têm uma fileira de dentes nas extremidades superior e inferior dos lábios da mandíbula, que servem para prender peças de trabalho cilíndricas. A extremidade superior das garras da chave de tubos é conectada à alça, e há uma engrenagem móvel na extremidade superior da alça, posicionada dentro da estrutura da engrenagem.

A extremidade inferior das mandíbulas é uma mandíbula ajustável, conectada a uma cremalheira vertical, que se engrena com a engrenagem móvel dentro da estrutura de engrenagens, permitindo que os lábios da mandíbula na extremidade inferior se movam para cima e para baixo.

A alça é usada para aplicar força externa, facilitando a fixação ou o giro de peças de trabalho cilíndricas para fixar ou desmontar as juntas de componentes tubulares.

(2)Braço

As chaves são ferramentas comuns usadas para apertar ou afrouxar parafusos. Os tipos comuns incluem chaves ajustáveis, chaves de boca, chaves de soquete e chaves de caixa.

Chaves ajustáveis, chaves de boca e chaves de caixa estão disponíveis em conjuntos e vêm em unidades métricas e padrão (imperiais). Um conjunto típico de chaves ajustáveis consiste em oito peças com tamanhos que variam de 5,5 mm a 27 mm. Os conjuntos de chaves de boca consistem em sete peças com tamanhos que variam de 5,5 mm a 24 mm, enquanto os conjuntos de chaves de soquete consistem em 24 peças, compostas por soquetes, cabos e catracas, com tamanhos que variam de 8 mm a 32 mm.

As especificações das chaves ajustáveis referem-se ao comprimento total da chave. Os tamanhos comuns variam de 100 mm a 500 mm, o equivalente a 4 polegadas a 20 polegadas, disponíveis em 4 pol., 6 pol., 8 pol., 10 pol., 12 pol., 14 pol., 16 pol. e 20 pol.

Uso e manutenção de chaves de boca:

1) A chave selecionada deve se ajustar ao tamanho da porca e não deve ter nenhuma folga para evitar que escorregue e cause ferimentos.

2) Ao usar uma chave ajustável, certifique-se de que a mandíbula esteja ajustada ao tamanho da porca.

3) Ao usar uma chave inglesa, aplique força principalmente no corpo da chave, mantendo-a perpendicular à linha central do parafuso para garantir a segurança.

4) Use força de tração em vez de força de empurrão ao usar uma chave inglesa. Se for necessário empurrar, aplique força gradual com a palma da mão para evitar ferimentos se o parafuso se soltar repentinamente.

5) Não adicione um cano à chave para aumentar a alavancagem e nunca aplique força com várias pessoas, pois isso pode danificar a chave (exceto as chaves projetadas para força adicional).

6) Não bata na alça com um martelo nem use a chave como um martelo.

7) Uma chave inglesa grande e ajustável de 20 polegadas também pode ser usada como uma braçadeira para endireitar e restaurar placas de metal dobradas.

(3)Martelo

Há muitos tipos e estilos de martelos usados por operadores de chapas metálicas, incluindo martelos para chapas metálicas, martelos planos, martelos de arremesso, martelos quadrados, martelos de ferro, martelos de madeira e martelos de borracha. Diferentes martelos devem ser escolhidos de acordo com as peças de trabalho específicas.

Os martelos podem ser divididos em dois tipos com base nas propriedades do material: martelos de cabeça macia e martelos de cabeça dura. Os martelos de cabeça macia são geralmente feitos de cobre, chumbo, madeira dura, couro ou borracha e são usados principalmente para trabalhar em peças de metal macio ou em várias montagens. Os martelos de cabeça dura são feitos principalmente de aço carbono.

As duas extremidades da cabeça do martelo foram submetidas a um tratamento térmico adequado. As cabeças de martelo são fornecidas em três formatos: redondo, quadrado e plano. O cabo do martelo é feito de madeira dura e resistente, com uma seção transversal elíptica na empunhadura para facilitar o direcionamento da cabeça do martelo e evitar que o cabo gire ao balançar o martelo.

Uso e manutenção de martelos:

1) Os martelos que pesam mais de 2 kg são considerados grandes, enquanto os que pesam menos de 2 kg são considerados pequenos. Ao usar um martelo grande, a mão direita é colocada na frente e a mão esquerda é colocada atrás, segurando o cabo com firmeza, com os pés separados em uma postura de oito, com o pé esquerdo dando um passo à frente ou meio passo à frente.

Ao usar um martelo pequeno, a mão direita segura a alça, com o aperto adequado para garantir que não haja força excessiva em nenhuma direção.

2) Antes de usar, verifique se a cabeça do martelo está bem presa e é melhor usar uma cunha para prender firmemente a cabeça do martelo ao cabo.

3) Não use o martelo com as mãos oleosas para evitar que o martelo escorregue e cause ferimentos.

4) Se a cabeça do martelo ou a parte superior do martelo estiver oleosa ou amassada, não o utilize para evitar danos à superfície de processamento.

5) Depois de usar o martelo, ele deve ser armazenado adequadamente para evitar que o cabo se quebre ou seja danificado.

(4)Arquivo

Uma lima é um tipo de ferramenta de corte usada principalmente para remover o excesso de metal da superfície de peças de trabalho e é uma operação de usinagem de precisão.

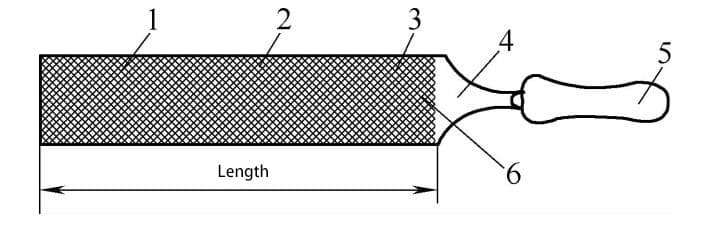

1) Construção de um arquivo: Uma lima consiste em um corpo e um cabo de lima (consulte a Figura 1-56). O corpo da lima é feito com dentes de lima para limar, servindo como parte de trabalho, enquanto o cabo da lima serve para segurar. Normalmente, o cabo é feito de madeira. O comprimento de uma lima se refere ao comprimento do corpo da lima e vem em várias especificações.

2) Tipos e usos de arquivos:

Com base no tamanho dos dentes da lima, as limas podem ser categorizadas em dentes grossos, finos e superfinos (conhecidos como limas lisas). O tamanho dos dentes da lima depende do número de dentes da lima por 10 mm, sendo que um número maior de dentes da lima resulta em dentes menores. Os dentes da lima também são divididos em corte simples e corte duplo.

Os dentes da lima de corte simples são retos e formam um ângulo de 70° a 80° com a borda da lima, sendo usados para limar metais macios ou superfícies que exigem um acabamento relativamente suave. Os dentes da lima de corte duplo se entrelaçam, sendo que os dentes da lima que são cortados primeiro são chamados de dentes de corte inferior e os que são cortados depois são chamados de dentes de corte superficial.

Os dentes de corte superficial formam um ângulo de 65° ou 72° com a borda da lima, enquanto os dentes de corte inferior formam um ângulo de 45° ou 52° com a borda da lima. O espaçamento dos dentes de corte inferior é maior do que o dos dentes de corte superficial.

1-Dentes da lima 2-Face da lima 3-Dentes do corte inferior 4-Corpo da lima 5-Alça da lima 6-Alça

De acordo com o formato da seção transversal, as limas podem ser divididas em limas comuns (incluindo limas planas com bordas paralelas, limas planas cônicas, limas quadradas, limas redondas, limas semirredondas, limas triangulares, etc.) e limas especiais (incluindo limas de faca, limas rômbicas, limas triangulares planas, limas elípticas, limas de barriga redonda, etc.).

As limas de acabamento, também conhecidas como limas de agulha ou limas suíças, são usadas para usinagem de precisão. Cada conjunto de limas tem formatos diferentes, como conjuntos de cinco peças, conjuntos de sete peças, conjuntos de dez peças, conjuntos de doze peças e assim por diante.

Os usos de vários arquivos estão listados na Tabela 1-8.

Tabela 1-8: Usos de vários arquivos

| Tipos de arquivo | Usos |

| Arquivo plano | Lixe superfícies planas, superfícies cilíndricas externas e superfícies curvas convexas |

| Arquivo quadrado | Lixe furos quadrados, furos retangulares e superfícies planas estreitas |

| Arquivo redondo | Lixe furos redondos, superfícies curvas côncavas de raio pequeno e superfícies elípticas |

| Lima semi-redonda | Lixe superfícies curvas côncavas e superfícies planas |

| Arquivo triangular | Lixe ângulos internos, orifícios triangulares e superfícies planas |

| Lixa para facas | Lixe ângulos internos, fendas estreitas e fendas em forma de cunha Lixe furos quadrados, furos triangulares, furos retangulares e superfícies planas internas |

| Arquivo elíptico | Lixe as superfícies côncavas internas e externas, arredonde as bordas e os cantos côncavos dos furos elípticos |

| Arquivo rômbico | Lixe os dentes das engrenagens, rodas dentadase rodas de corrente |

| Arquivo de barriga redonda | Lixe camadas grossas de metal (a lima mais grossa) |

3) Seleção e regras de uso das limas: A escolha da lima depende do formato da peça de trabalho, enquanto a seleção da classe da lima depende da permissão de usinagem, dos requisitos de precisão e das propriedades do material da peça de trabalho. As limas grossas podem ser usadas para limar metais macios com grandes permissões de usinagem, requisitos de baixa precisão e baixa rugosidade da superfície.

Por outro lado, as limas finas são usadas em cenários opostos. As limas novas são mais afiadas e adequadas para limar metais macios, enquanto as limas antigas são o oposto. O uso correto das limas pode prolongar sua vida útil. Portanto, é essencial evitar o uso de limas novas para limar metais duros, peças fundidas com pele dura ou partículas de areia e peças forjadas.

Elas devem ser esmerilhadas com um rebolo antes de serem limadas com uma lima semi-afiada ou velha. As limas devem ser usadas em um lado e somente quando esse lado ficar opaco ou quando forem necessários dentes afiados para a lima é que o outro lado deve ser usado. Evite tocar a superfície recém-lixada com a mão para evitar escorregões durante o lixamento.

(5)Chave de fenda

Uma chave de fenda, também conhecida como chave de fenda ou chave de fenda, é uma ferramenta usada para apertar ou afrouxar parafusos. Geralmente, há dois tipos comuns com base em seu formato e características de uso:

1) As chaves de fenda de cabeça chata normalmente têm uma lâmina plana e suas especificações são indicadas pelo comprimento total, com vários tamanhos que variam de 150 a 300 mm. A largura e a espessura da cabeça da chave de fenda são proporcionais ao comprimento do cabo.

2) As chaves de fenda Phillips têm uma cabeça em forma de cruz e são adequadas para parafusos Phillips, caracterizando-se por serem menos propensas a deslizar para fora da fenda do parafuso. Elas vêm em quatro tamanhos, numerados de 1 a 4.

3) Dicas de uso e manutenção de chaves de fenda:

Ao usar, certifique-se de que a lâmina seja pressionada verticalmente na fenda do parafuso e evite aplicar força excessiva.

Segure a alça com a mão direita e mantenha o alinhamento com o parafuso usando a mão esquerda, mantendo-a perpendicular ao parafuso.

É estritamente proibido usar uma chave de fenda quando a lâmina não estiver alinhada com a fenda do parafuso.

O cabo da chave de fenda e as mãos do operador devem estar livres de óleo para evitar que escorreguem durante o uso.

As chaves de fenda não devem ser usadas como substitutos de barras de pressão, punções ou cinzéis.

(6)Repouso transversal

Sua principal função é aplainar peças de trabalho e é feito de aço carbono médio. Dependendo dos requisitos da peça de trabalho, ele pode ser fabricado em vários estilos, como o descanso transversal de apoio de placa plana e o descanso transversal de agulha superior em forma de arco. Ao reparar chapas finas, o descanso transversal é colocado no lado oposto para resistir à força do martelo.

Dependendo das necessidades específicas durante o reparo, são escolhidos diferentes apoios transversais. Para áreas maiores de saliências ou reentrâncias, é usado um apoio transversal de placa plana, enquanto que para deformações menores (como pequenas saliências), é usado um apoio transversal de agulha superior (consulte a Figura 1-57).

a) Bigorna plana b) Bigorna pontiaguda

1 - Superfície da peça de trabalho 2 - Alça

As bigornas devem ser mantidas limpas, lisas, sem manchas de óleo e sem qualquer amassado ou irregularidade. Após o uso, elas devem ser armazenadas adequadamente e não devem ser jogadas ou colocadas ao acaso para evitar danos.

(7)Plano

Uma placa de superfície, também conhecida como plataforma de superfície, é feita principalmente de ferro fundido com nervuras de reforço na parte traseira para aumentar sua resistência. A espessura varia; as placas pequenas têm, em geral, de 50 a 80 mm de espessura, enquanto as maiores têm de 200 a 300 mm de espessura. A principal função da placa de superfície é fornecer uma superfície plana e reta para a chapa metálica.

Não há uma especificação unificada para a área da placa de superfície, mas os tamanhos comuns incluem 600 mm × 1000 mm, 800 mm × 1200 mm e 1500 mm × 3000 mm.

Uso e manutenção da placa de superfície:

1. a placa de superfície deve ser fixada com segurança em um suporte a uma altura adequada para facilitar a operação. O suporte é feito principalmente de madeira e serve para amortecer as vibrações.

2. a superfície da placa deve ser mantida limpa e lisa. Ela não deve ser submetida a marteladas aleatórias nem usada para soldagem elétrica ou a gás para evitar danos à superfície.

(8)Barra quadrada e barra redonda

Uma barra quadrada, comumente conhecida como "tubo quadrado", é uma barra de aço com cerca de 2 metros de comprimento e seção transversal de 20 mm × 50 mm. Ela é usada principalmente para dobrar, dobrar e cortar chapas finas de metal. Uma extremidade da barra quadrada é cônica para facilitar a operação de chapas metálicas finas. Quando uma barra quadrada não estiver disponível, um pequeno trilho de ferro pode ser usado como substituto.

Os quatro cantos da barra quadrada devem ser mantidos intactos e não devem ser danificados. Após o uso, ela não deve ser jogada para evitar danos aos quatro cantos da barra quadrada.

Uma barra redonda, feita de aço com baixo ou médio teor de carbono, é uma haste de aço circular com cerca de 1,5 a 2 metros de comprimento e um diâmetro de 30 a 50 mm. Ela é usada principalmente para fabricar componentes circulares ocos. Quando uma barra redonda não está disponível, um tubo de ferro redondo pode ser usado como substituto. Ao usá-lo, ele deve ser manuseado com cuidado.

(9) Cinzel de gravação de linha (consulte a Figura 1-58).

Um cinzel de gravação em linha, também conhecido como ferramenta de gravação em linha ou ferramenta de estampagem, é um cinzel plano feito de uma placa de aço carbono com alto teor de manganês, com cerca de 8 a 10 mm de espessura e cortado no formato desejado. Ele consiste em três partes: a borda do cinzel, o corpo do cinzel e a parte superior do cinzel, mas não tem uma borda afiada. Sua principal função é fazer com que a chapa metálica se dobre em uma linha afiada.

Não há uma especificação fixa, mas geralmente há dois estilos: cinzéis de linha reta e cinzéis de linha curva. Os cinzéis de linha reta são fabricados com bordas de cinzel mais longas e topos de cinzel mais curtos para facilitar o uso e o trabalho.

Os cinzéis de linha curva são o oposto, com bordas de cinzel mais curtas e topos de cinzel pontiagudos e inclinados. Ao usar um cinzel de gravação de linha, ele deve ser alinhado verticalmente com a linha na chapa metálica. Segure o cabo do cinzel com uma mão e o cabo do martelo com a outra e, em seguida, bata na parte superior do cinzel de gravação em linha com o martelo.

a) Cinzel reto b) Cinzel curvo

1- Cabeça do cinzel 2- Cabo 3- Corpo do cinzel 4- Borda do cinzel

Instruções e precauções para o uso de um cinzel para traçar linhas:

1) Antes de usar, verifique se há algum defeito na borda do cinzel e se ela está reta o suficiente. Se necessário, esmerilhe-a em um rebolo e conserte-a antes de usar.

2) Ao usar, a borda do cinzel deve estar perpendicular à linha traçada. O verso da chapa processada deve ser acolchoado com materiais macios, como madeira ou borracha, para evitar que a chapa rache quando for martelada.

3) Ao usar um cinzel curvo, a borda do cinzel deve ser perpendicular à curva desenhada na chapa e martelada progressivamente a cada golpe.

(10)Ferro de solda

O ferro de solda é uma ferramenta de aquecimento indireto que armazena o calor após ser aquecido por uma fonte de calor, usada para derreter a solda e aquecer as juntas de solda. O material usado para fabricar ferros de solda é o cobre puro, que tem uma taxa de resfriamento lenta e um longo tempo de isolamento quando aquecido, além de ser fácil de estanhar. Há dois tipos de ferros de solda: ferros de solda portáteis com aquecimento externo e ferros de solda elétricos aquecidos por uma fonte de energia.

1) Os ferros de solda portáteis com aquecimento externo são compostos por uma cabeça de ferro de solda e um cabo. De acordo com o formato da cabeça do ferro de solda, ele pode ser dividido em ferro de solda em forma de martelo, ferro de solda pontiagudo e ferro de solda cônico.

A cabeça do ferro de solda em forma de martelo é rebitada no cabo do ferro de solda, e a outra extremidade do cabo é equipada com um cabo de madeira. A extremidade inferior da cabeça do ferro de solda é um cinzel de linha reta em forma de lâmina, que é a extremidade de trabalho. O ferro de solda em forma de martelo é adequado para soldar costuras longas e retas.

O ferro de solda pontiagudo não tem uma alça e é segurado com um alicate quando está em uso, o que é adequado para soldar peças rebaixadas ou locais estreitos.

O ferro de solda cônico tem um cabo fixo e é semelhante ao ferro de solda pontiagudo.

Todos os três tipos de ferros de solda acima são de aquecimento externo, e as cabeças dos ferros de solda são geralmente blocos retangulares. Os métodos de aquecimento geralmente são tochas de oxiacetileno, tochas de solda a gás e fogões.

2) Os ferros de solda elétricos pertencem ao tipo de aquecimento interno, e a cabeça do ferro de solda é aquecida pelo calor gerado pela resistência elétrica da fonte de energia. A forma e o tamanho dos ferros de solda elétricos variam, e sua potência elétrica também varia em tamanho, geralmente de 40 a 500W.

Todos eles usam uma tensão de 220V. Ao soldar componentes elétricos e peças pequenas, usa-se um ferro de solda com menor potência, enquanto um ferro de solda com maior potência é selecionado ao soldar peças de tamanho médio ou costuras mais longas. A cabeça do ferro de solda de um ferro de solda elétrico é geralmente uma haste cilíndrica de cobre puro.

(11)Blowtorch

Um maçarico é um recipiente de metal fechado, em forma de pote, cheio de gasolina. A concha em forma de pote é equipada com um cilindro pressurizado manualmente e um bico, que são conectados ao interior do contêiner.

Ao pressionar o cilindro pressurizado manualmente, o vapor de gasolina dentro do recipiente se expande, fazendo com que a gasolina flua pelo tubo do bocal em direção ao bocal. A gasolina é inflamada no bocal e a combustão resultante é usada para aquecer o objeto. Os maçaricos são comumente usados em fabricação de chapas metálicas para aquecer peças soldadas e pontas de ferro de solda.

(12)Finalizar um negócio/Tomar uma decisão

A maioria dos ajustadores de borda é feita de madeira dura e resistente, enquanto alguns são feitos de painel de fibra. O tamanho padrão é de 40 mm x 40 mm x 400 mm e são usados principalmente para enrolar e trincar chapas metálicas finas. Quando em uso, evite usar força excessiva e, após o uso, eles devem ser armazenados em um local fixo para evitar danos por umidade e evitar serem jogados ou colocados ao acaso para evitar danos.

(13)Braçadeira cruzada

Uma chave de boca é uma ferramenta caseira usada para reparar componentes de chapa metálica. Ela é feita principalmente de hastes ou tubos de ferro soldados em vários estilos, como em forma de F, X e H. Sua função é torcer e restaurar as bordas dobradas dos componentes de chapa metálica à sua posição original.

O método consiste em inserir a cabeça bifurcada da chave de boca na borda dobrada do componente de chapa metálica, segurar a outra extremidade com a mão e aplicar força na direção oposta à da borda dobrada até que ela se endireite. Em seguida, use um martelo e um carrinho para corrigir a posição do componente.

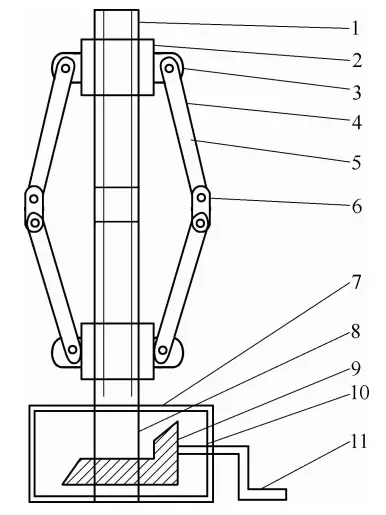

(14)Expander

O expansor é uma ferramenta manual usada para restaurar peças de chapa metálica colapsadas e deformadas. Sua estrutura principal inclui uma caixa de base, um parafuso do eixo principal, duas porcas, quatro tiras de placa, duas placas de conexão e uma manivela (consulte a Figura 1-59).

1 - Parafuso do eixo 2 - Porca 3 - Orelha 4 - Orifício da orelha 5 - Tira da placa móvel 6 - Placa de conexão 7 - Caixa de base 8 - Engrenagem cônica grande 9 - Engrenagem cônica pequena

10 - Eixo central da engrenagem cônica pequena 11 - Manivela

A caixa de base contém engrenagens cônicas grandes e pequenas. A engrenagem cônica grande é fixada no parafuso do eixo principal, e a engrenagem cônica pequena se engrena com a engrenagem cônica grande. O eixo central da engrenagem cônica pequena é conectado a uma manivela fora da caixa de base. O engrenamento das engrenagens cônicas pequenas e grandes reduz a força necessária.

O parafuso do eixo principal na parte externa da caixa da base tem roscas reversas para cima e para baixo, com uma pequena seção sem rosca no meio separando as roscas para cima e para baixo.

Há uma porca em cada extremidade do parafuso do eixo principal, e cada porca tem uma orelha com um orifício de eixo em cada lado. As quatro tiras de placa com comprimentos diferentes são conectadas pelas orelhas com furos no eixo, e as duas tiras de placa laterais são conectadas às placas de conexão para formar um formato de diamante variável.

Para reparar peças de chapa metálica danificadas e deformadas, insira o parafuso do eixo principal do expansor diretamente na área colapsada e deformada, segure a manivela e gire a engrenagem cônica pequena para acionar a engrenagem cônica grande.

Isso faz com que as porcas do parafuso do eixo principal se movam em direção ao meio do parafuso, e as quatro tiras de placa em forma de diamante nas porcas se movem horizontalmente, apoiando a área colapsada e obtendo o efeito de reparo desejado.

A descrição acima sobre a estrutura, o desempenho, o uso e as precauções da ferramenta é apenas uma breve introdução e não é suficientemente abrangente. Os operadores precisam consultar outros materiais para completar seu entendimento. Muitas ferramentas também precisam ser fabricadas pelo operador de acordo com o ambiente de trabalho e as necessidades do local, já que as ferramentas estão sendo constantemente inovadas e aprimoradas.