O processo de dobrar materiais em um ângulo, curvatura e forma específicos é chamado de dobra. A dobra é um dos métodos mais comuns de modelagem de materiais e é amplamente utilizada na fabricação de componentes de estruturas metálicas.

A dobra pode ser categorizada em dobra de chapas, barras, tubos e perfis. Devido às diferentes formas de seção transversal, as tensões internas dos materiais influenciam a deformação de forma diferente durante o processo de flexão, resultando em padrões diferentes.

Tipos e materiais de componentes de dobra

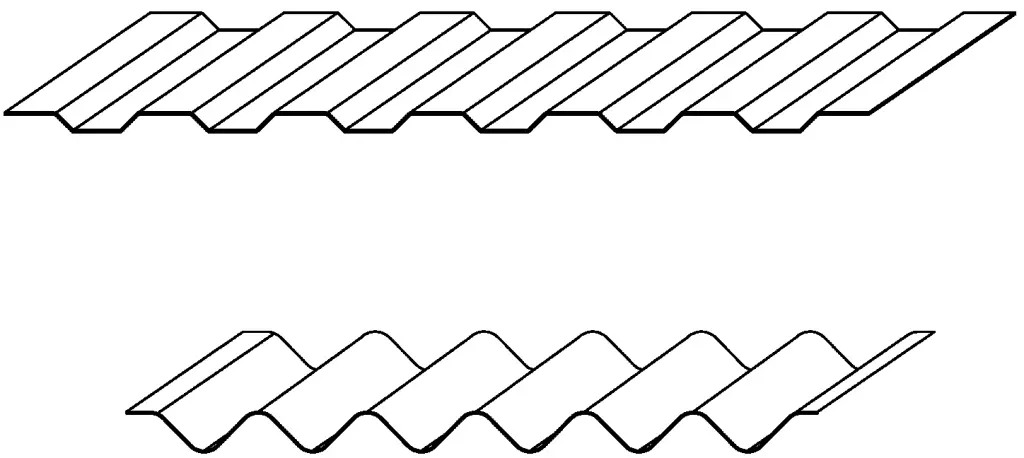

Com base no formato das matérias-primas, os componentes de dobra podem ser classificados em dobra de chapas, curvatura de tubosA dobra de barras e a dobra de perfis. Além disso, os processos de dobra podem ser categorizados, de acordo com as ferramentas e os equipamentos usados, em prensagem com matrizes em uma máquina de prensa comum e dobra, dobra de rolo, dobra por tração etc., realizados em equipamentos de dobra especializados.

Os materiais para componentes de dobra são principalmente chapas de aço, chapas de liga de alumínio e perfis laminados.

Processo de fabricação de componentes de dobra

Características de deformação de componentes de flexão

(1) Raio de curvatura mínimo relativo

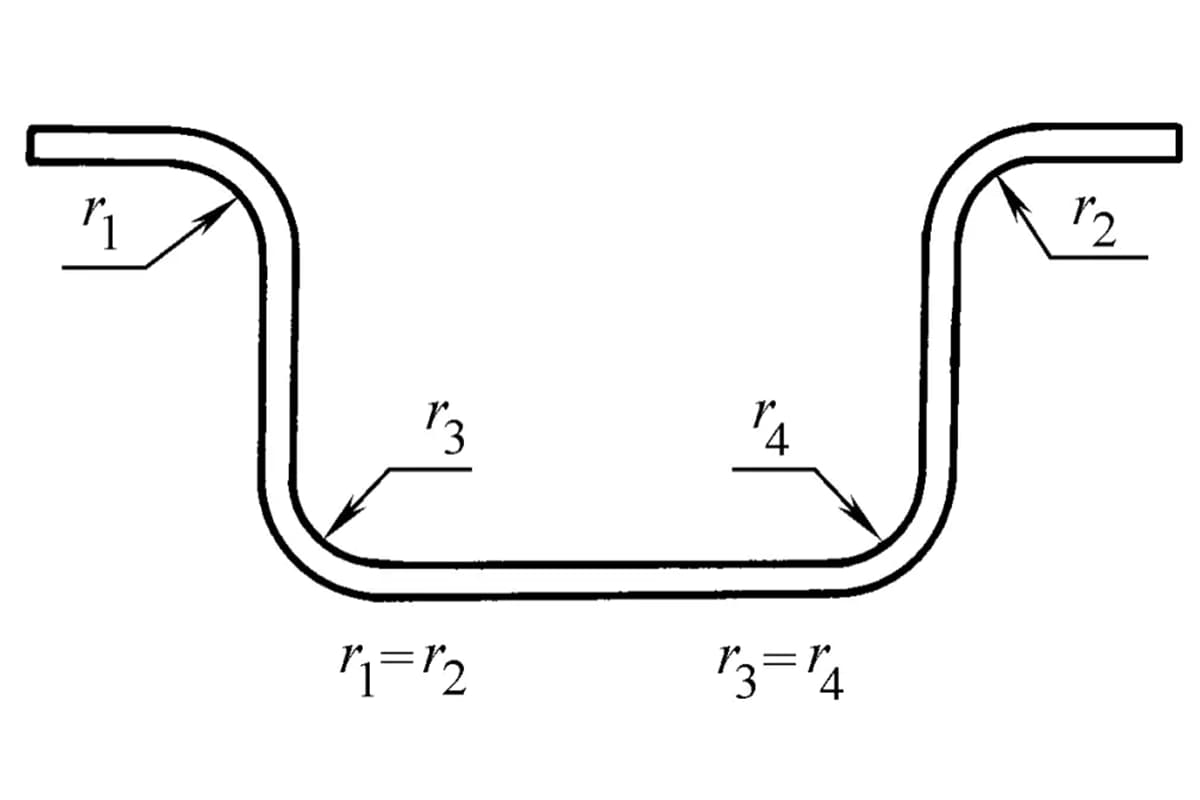

Ao dobrar uma chapa, a questão a ser considerada é a relação mínima de raio de curvatura (R/t).

O raio de curvatura mínimo do material, o desdobramento do componente de flexão e o retorno elástico do componente de flexão envolvem o raio de flexão relativo. Durante o cálculo da análise do processo, é necessário garantir que o raio de curvatura relativo seja maior que seu raio de curvatura mínimo.

(2) Retorno elástico por flexão

Quando o componente de flexão é liberado da força externa após a prensagem, devido à deformação elástica durante a flexão, ocorrem alterações no ângulo, no raio do filete e no comprimento do arco da peça de trabalho, que são inconsistentes com a forma quando a força externa não é removida do molde.

Esse fenômeno é conhecido como retorno elástico. Para considerar o problema do retorno elástico, é necessário ajustar as dimensões relevantes do molde de acordo com o material de dobra.

(3) Fatores que influenciam o retorno elástico

Os principais fatores são as propriedades mecânicas do material, o raio de curvatura relativo e a forma, as dimensões do molde, a folga e a força de correção da curvatura.

1) Propriedades mecânicas do material. Quanto maior o ponto de escoamento do material, menor o módulo de elasticidade e maior o retorno elástico.

2) Raio de curvatura relativo do material R/t. Quanto menor for o valor de R/t, menor será o retorno elástico.

3) Forma da peça de trabalho dobrada. Geralmente, o retorno elástico de uma peça em forma de U pressionada de uma só vez é menor do que o de uma peça em forma de V.

4) Dimensões do molde. Quando o raio r do punção é constante, o retorno elástico do componente de flexão em forma de V diminui à medida que a distância de abertura da matriz aumenta. Quanto mais profunda for a abertura da matriz em forma de U, menor será o retorno elástico.

5) Folga do molde. Quanto maior for a folga entre o punção e a matriz do molde de dobra em forma de U, maior será o retorno elástico.

6) Força de correção de flexão. O aumento da força de correção pode reduzir a quantidade de retorno elástico.

Dobra de chapas

Com relação ao cálculo e ao projeto do molde de dobragem de chapas, é necessário considerar as seguintes questões.

1) As dimensões relevantes da peça bruta de flexão são primeiramente calculadas e, em seguida, determinadas pelo teste de flexão.

2) As dimensões do punção e da matriz do molde de dobra são consideradas de acordo com diferentes requisitos para a marcação da dimensão externa.

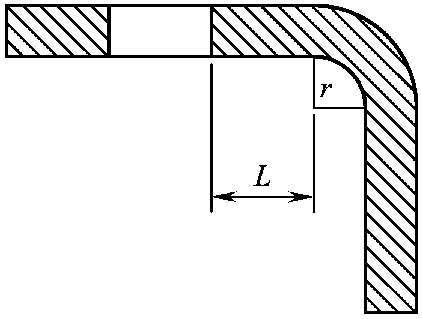

3) Quando houver um furo no componente de flexão, o furo deve ser mantido fora da zona de deformação a uma certa distância, caso contrário, a flexão causará a deformação do furo.

A distância L da borda do furo até o centro do raio de curvatura r está relacionada à espessura da placa (consulte a Figura 2-17). Quando a espessura da placa t for menor que 2 mm, a distância L deverá ser maior que 1,5t; quando a espessura da placa t for maior que 2 mm, a distância L deverá ser maior que 2t. Se a distância L for muito pequena, é melhor fazer o furo após a dobra.

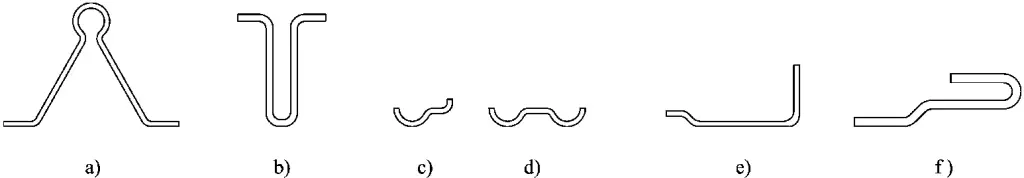

4) O número de dobras para algumas peças de formato complexo deve ser determinado com base na situação real.

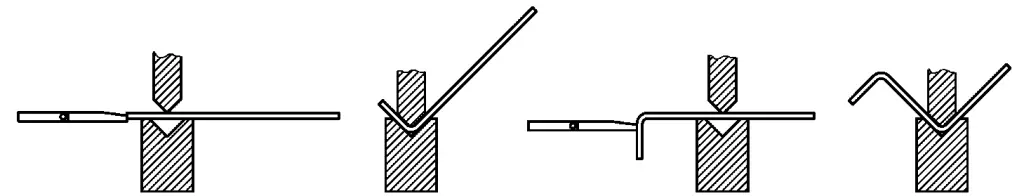

Conforme mostrado na Figura 2-18, uma classe de componentes de dobra de formato complexo requer moldes especializados para ser concluída, e o número de dobras deve ser determinado com base na situação real.

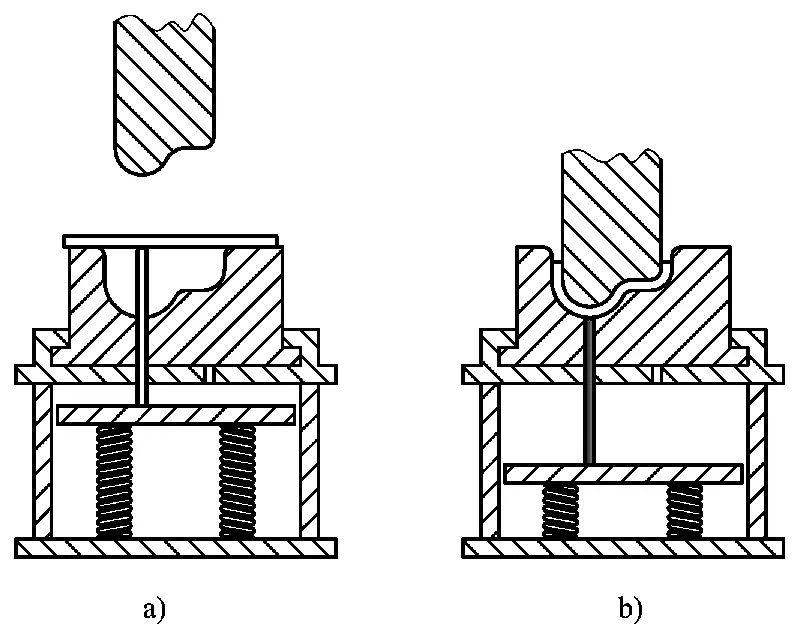

A peça mostrada na Figura 2-18a não se forma bem com a prensagem a frio, tornando a prensagem a quente uma escolha mais apropriada. O molde correspondente e o método de formação estão ilustrados na Figura 2-19.

A peça mostrada na Figura 2-18b é melhor formada por prensagem a quente, mas essa abordagem é ineficiente, consome muita energia e pode causar lesões por estiramento. É preferível usar um método de prensagem a frio em duas etapas, e o molde e o método de dobra correspondentes são mostrados na Figura 2-20.

A peça apresentada na Figura 2-18c tem uma seção transversal assimétrica, o que causa um fluxo de material desigual e instável em ambos os lados durante a prensagem. É aconselhável adicionar um dispositivo de cobertura ao molde, o que também facilita a remoção da peça do molde. O respectivo molde e o método de dobragem por prensa são demonstrados na Figura 2-21.

As peças mostradas nas Figuras 2-18e e 2-18f têm dobras para frente e para trás em uma extremidade, o que não pode ser feito usando um molde geral. É preferível usar um método de dobragem por prensa em duas etapas. Depois de concluir as dobras para frente e para trás em uma extremidade (Figura 2-22), prossiga com a dobra subsequente.

Após a conclusão da primeira dobragem por prensa da peça mostrada na Figura 2-18e, uma matriz em forma de V é usada para a segunda dobragem por prensa. A peça mostrada na Figura 2-18f deve adotar um método semelhante ao da segunda dobragem por prensa da peça mostrada na Figura 2-18b para concluir a dobragem por prensa subsequente.

Dobra de perfil

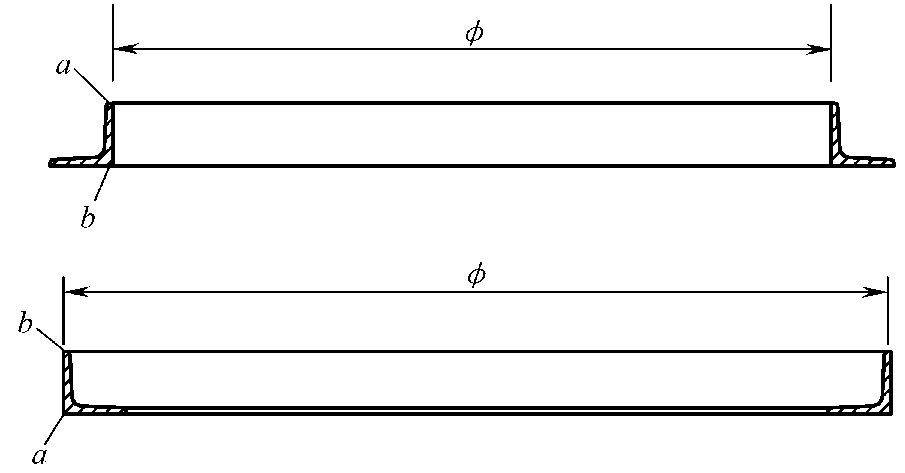

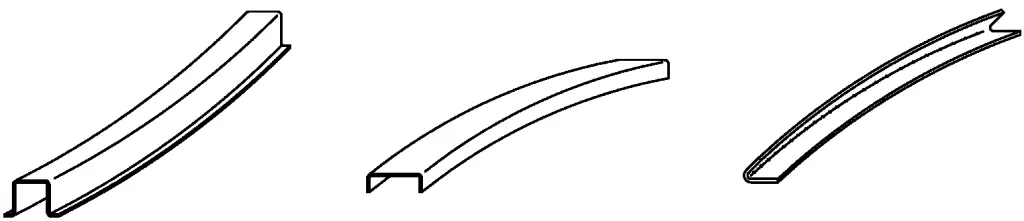

As Figuras 2-23 e 2-24 mostram os componentes típicos de reentrância de perfil comumente usados em locomotivas.

(1) Retorno elástico da superfície da asa durante a flexão do perfil

Flexão de perfil difere da flexão de chapas, principalmente devido à forma da seção transversal do perfil e à sua simetria. Em geral, devido à maior rigidez do perfil, o retorno elástico de flexão do perfil é menor do que o da chapa. No entanto, alguns perfis têm seções transversais assimétricas, o que causa recuos inconsistentes na superfície da asa durante a flexão, levando à instabilidade do material e resultando em deformação por torção.

O componente de flexão de aço angular mostrado na Figura 2-23 é um exemplo típico de retorno elástico assimétrico. Durante a flexão, o retorno elástico no ponto "a" da superfície da asa é maior, enquanto o retorno elástico no ponto "b" é menor, fazendo com que o componente de flexão de aço angular sofra torção em espiral. Ao projetar o molde de flexão de aço angular, essa inconsistência no retorno elástico deve ser levada em conta.

O componente de flexão do perfil mostrado na Figura 2-24 é um exemplo típico de retorno elástico simétrico, em que o retorno elástico da superfície da asa tende a ser consistente e o componente de flexão do perfil não apresenta nenhuma torção.

A superfície da asa do perfil tem um impacto sobre o retorno elástico, mas não é possível chegar a uma conclusão precisa sobre a importância desse impacto.

(2) Fórmula empírica e valores de coeficiente para projeto de molde de dobra de perfil

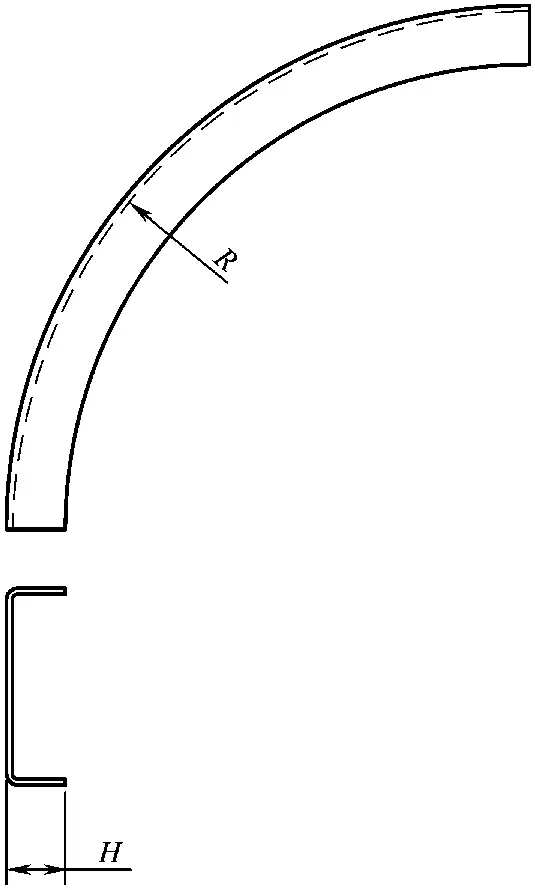

Na prática da curvatura de perfil, uma fórmula empírica e valores de coeficiente para o projeto do molde de curvatura de perfil foram resumidos para sua referência (consulte a Figura 2-25 e a Tabela 2-1).

A fórmula de cálculo para o raio do molde convexo é a seguinte:

Onde:

- Rcôncavo - o raio do arco convexo do molde;

- R - o raio do arco interno do componente dobrado;

- K - o coeficiente do módulo de elasticidade do material;

- A - o coeficiente da superfície do perfil da asa;

- H - o tamanho da superfície do perfil da asa.

Tabela 2-1: Valor de recuperação A para aço de canal dobrado

| Não. | Valor R/H | Um valor | Não. | Não. | Um valor | Não. | Valor R/H | Um valor |

| 1 | 5 | 0. 2 | 7 | 11 | 0. 45 | 13 | 17 ~ 23 | 0. 68 |

| 2 | 6 | 0. 24 | 8 | 12 | 0. 49 | 14 | 24 ~ 38 | 0. 70 |

| 3 | 7 | 0. 28 | 9 | 13 | 0. 53 | 15 | 39 ~ 57 | 0. 72 |

| 4 | 8 | 0. 34 | 10 | 14 | 0. 57 | 16 | 58 ~ 65 | 0. 76 |

| 5 | 9 | 0. 39 | 11 | 15 | 0. 61 | 17 | 66 ~ 76 | 0. 86 |

| 6 | 10 | 0. 42 | 12 | 16 | 0. 65 | 18 | >88 | 1. 00 |

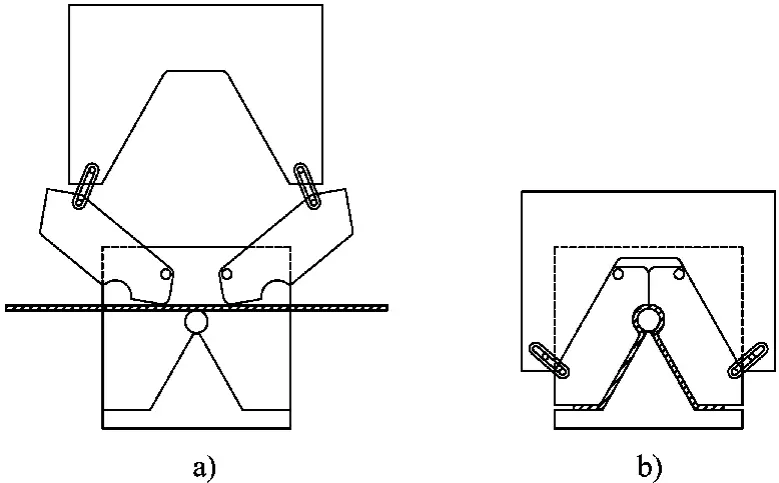

(3) Controle de torção durante a dobra de aço de canal

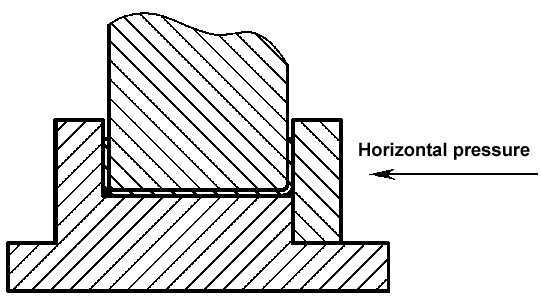

Ao projetar o molde de dobra para canal de aço, deve-se levar em consideração a possível instabilidade e torção da superfície da asa durante a dobra, e medidas apropriadas devem ser tomadas. Aqui, dois métodos de controle de molde são apresentados como referência.

Método um: quando o próprio equipamento de pressão tem cilindros hidráulicos verticais e horizontais, a força vertical é usada para dobrar e a força horizontal é usada para suprimir a torção. A estrutura do molde é mostrada na Figura 2-26. Esse molde é simples de fabricar, conveniente de usar e a peça de trabalho é fácil de desmoldar durante a flexão.

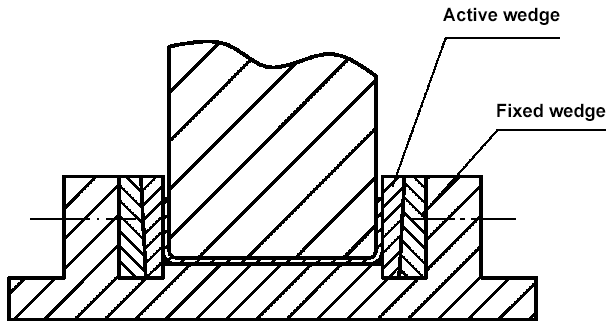

Método dois: quando o equipamento de pressão tiver apenas um cilindro hidráulico vertical, a estrutura do molde mostrada na Figura 2-27 pode ser usada.

O ferro do molde móvel no molde pode se mover para cima quando o punção se eleva após a dobra, aumentando a espaço entre o punção e a matrizfacilitando a desmoldagem da peça de trabalho.

Dobra especial

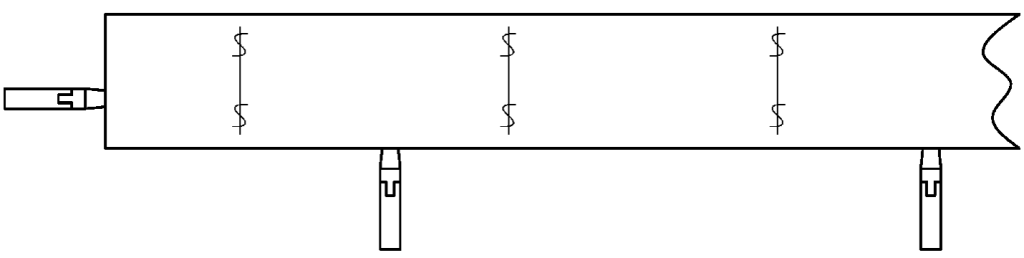

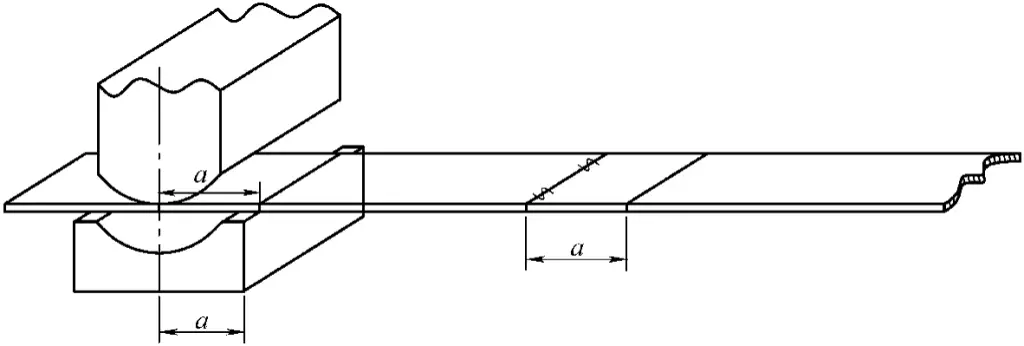

(1) Formação de dobras de chapas onduladas

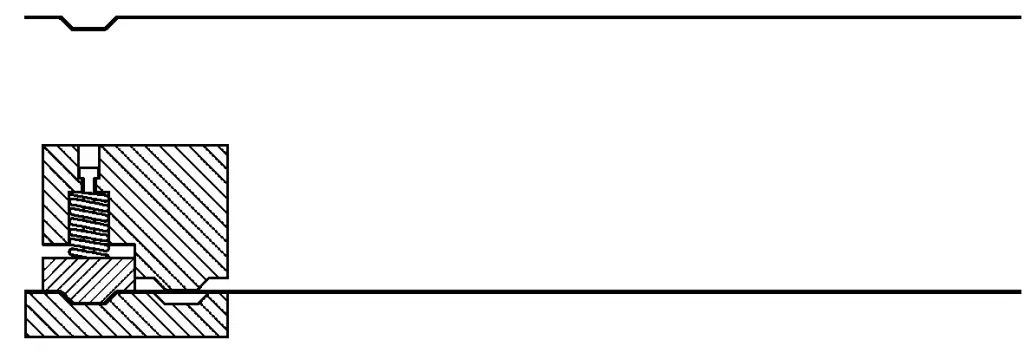

A chapa corrugada é um componente dobrado comum, também conhecido como componente ondulado (Figura 2-28). Esse componente ondulado não pode ser concluído em um único processo de formação, mas deve ser prensado uma onda de cada vez. A forma de seu molde é mostrada na Figura 2-29.

Conforme mostrado na figura, esse é um molde de forma de onda dupla. Primeiro, uma forma de onda é pressionada em uma extremidade da chapa. Quando a primeira forma de onda é pressionada, o material flui de ambos os lados do molde para o centro, permitindo o fluxo bidirecional do material.

Depois que a primeira forma de onda é formada, ela é colocada na matriz de posicionamento esquerda, o punção desce e o punção com mola pressiona primeiro a primeira forma de onda. O punção continua a descer, começando a pressionar a segunda forma de onda. O material do lado direito do molde flui para o lado esquerdo, permitindo o fluxo unidirecional de material, que pode complementar o material para pressionar a segunda forma de onda.

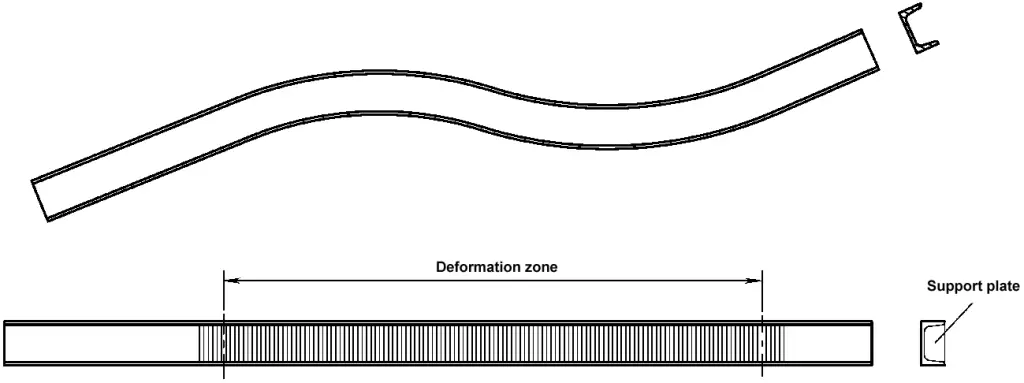

(2) Flexão lateral do canal de aço

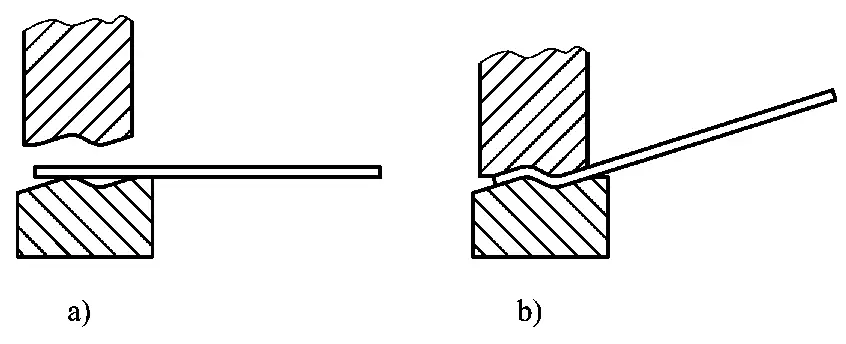

A flexão lateral do canal de aço é relativamente rara (Figura 2-30), e seu método de flexão também é bastante singular.

Antes de dobrar o canal de aço, uma placa de suporte precisa ser colocada na ranhura da zona de deformação do canal de aço. Durante a dobra, é necessário usar um método de prensagem aquecida.

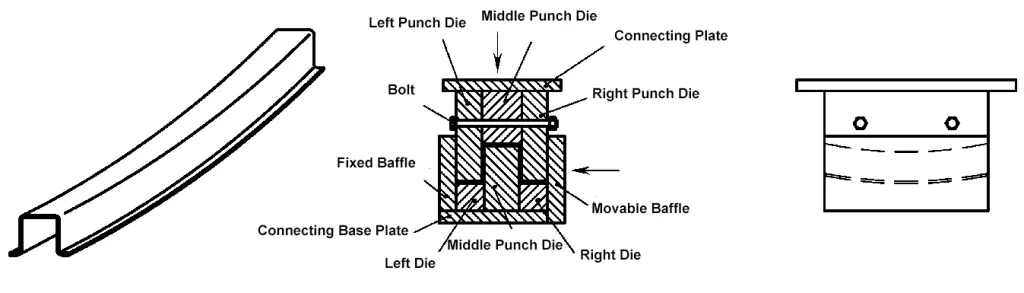

(3) Dobramento de canal de aço em forma de bacia

O molde de dobra para canal de aço em forma de bacia é uma combinação de várias peças (Figura 2-31). Os punções esquerdo e médio são fixados na placa de conexão, e o punção direito é conectado por parafusos, deixando um espaço de 1 a 2 mm entre o punção direito e o punção médio. Os punções esquerdo, médio e direito são conectados como um todo por parafusos e fixados na placa de conexão.

Ao dobrar a peça de trabalho, coloque o canal de aço em forma de bacia na matriz e, em seguida, use o cilindro hidráulico horizontal para empurrar o defletor móvel de modo que ele se encaixe firmemente no corpo da matriz e, em seguida, acione o cilindro hidráulico vertical para fazer o corpo da matriz descer para dobrar.

Problemas com o posicionamento de flexão

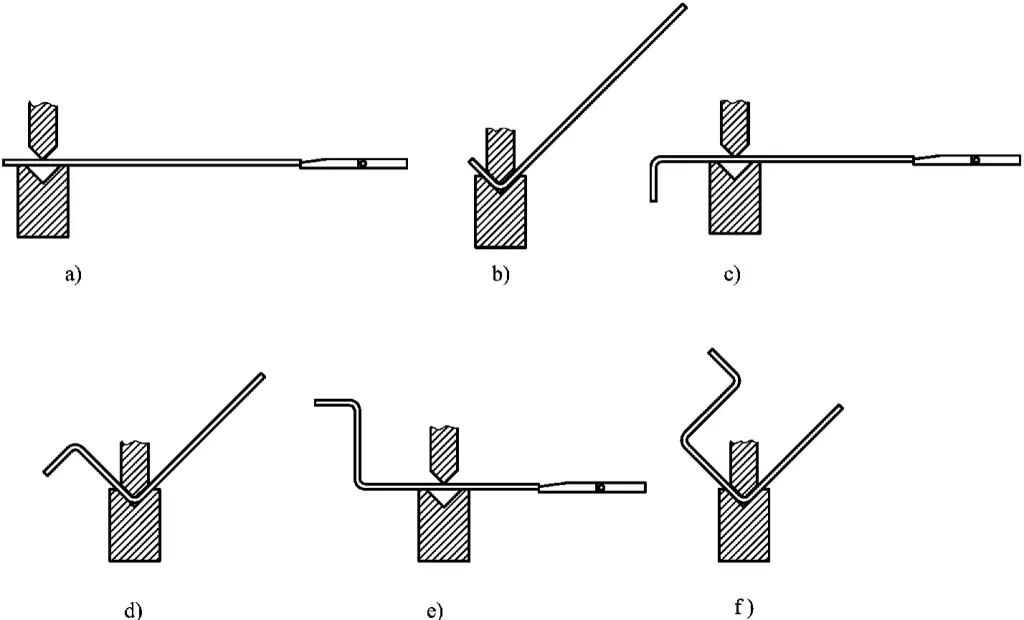

A qualidade de uma peça dobrada depende em grande parte da precisão de seu posicionamento e se a sequência de dobra e a referência de posicionamento são razoáveis. O posicionamento da dobra pode ser dividido em posicionamento frontal, posicionamento traseiro, posicionamento auxiliar lateral, posicionamento da linha central e posicionamento da linha auxiliar. Cada tipo de posicionamento tem suas próprias características, e sua seleção adequada é fundamental.

(1) O posicionamento frontal (aferição traseira) é um método comum e direto de posicionamento. Atualmente, as máquinas de dobra são equipadas com dispositivos de posicionamento de back-end CNC de múltiplos eixos que são fáceis de usar e precisos no posicionamento. Entretanto, quando há várias dobras, a base do posicionamento subsequente pode ser afetada pela precisão da dobra anterior devido à mudança na base de posicionamento (Figura 2-32).

(2) Posicionamento da extremidade traseira

Embora o posicionamento na extremidade traseira não seja tão conveniente quanto o posicionamento na extremidade dianteira, esse método usa a mesma base de posicionamento, independentemente do número de dobras feitas. Portanto, as dimensões da dobra não são afetadas por outros fatores (Figura 2-33).

(3) Posicionamento auxiliar lateral

Ao fazer várias dobras paralelas em peças estreitas e longas, para garantir que cada linha de dobra esteja paralela à outra, além de configurar o posicionamento frontal ou traseiro, o posicionamento auxiliar também deve ser definido ao longo da direção do comprimento na borda do material (Figura 2-34).

(4) Posicionamento da linha de centro

Algumas peças dobradas são difíceis de posicionar com precisão usando os métodos de posicionamento frontal ou traseiro. Recomenda-se usar o método de posicionamento da linha central, conforme mostrado na Figura 2-35.

(5) Posicionamento da linha auxiliar

Ao fazer várias dobras com um raio grande, se o punção tiver dificuldade em capturar com precisão a linha de dobra, é recomendável usar o método de posicionamento da linha auxiliar (Figura 2-36).

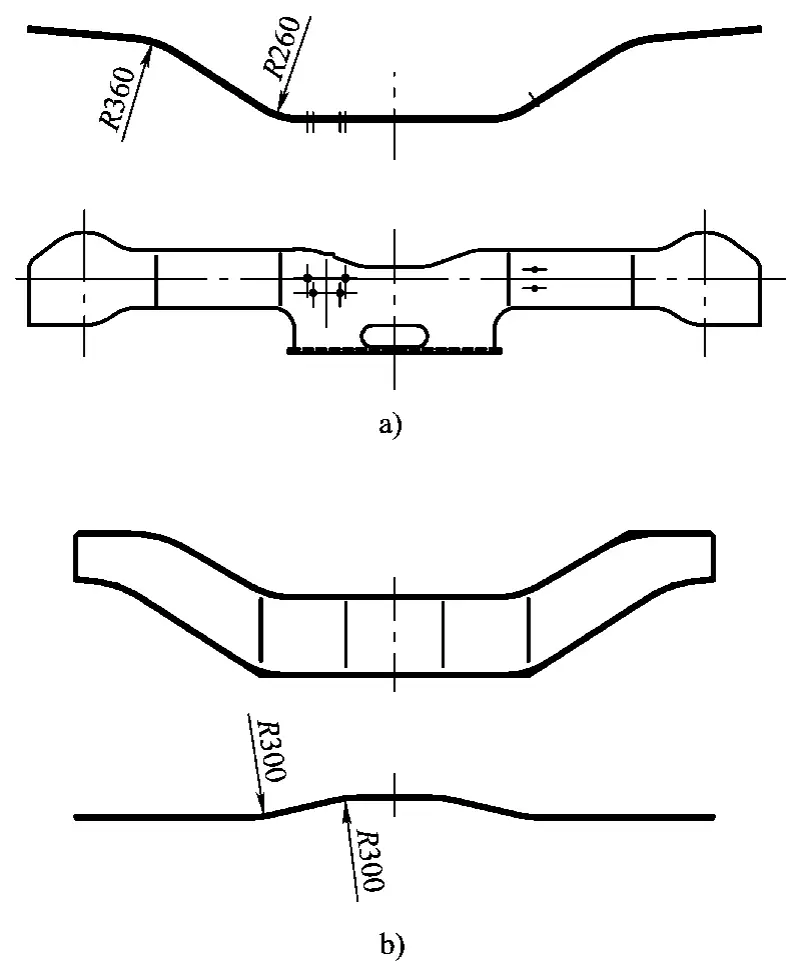

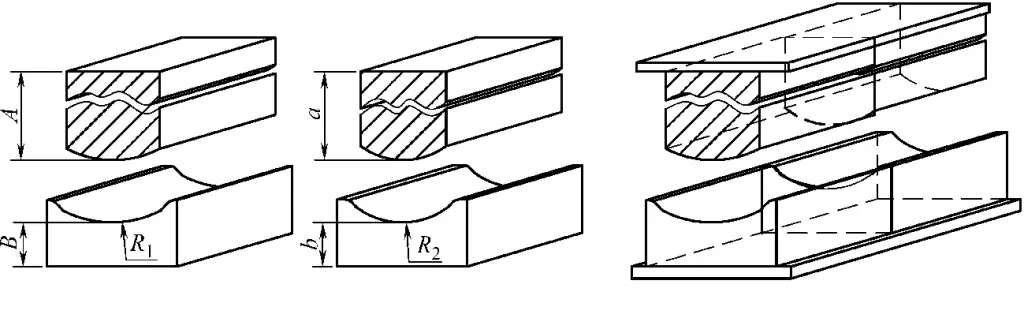

Molde de dobragem combinado

A Figura 2-35a mostra uma peça dobrada estreita e longa com quatro dobras, cada par com o mesmo raio de dobra. De acordo com a sequência de dobra, as duas extremidades devem ser dobradas primeiro com um raio de R360 e, em seguida, o meio deve ser dobrado com um raio de R260. Isso requer duas trocas de molde, o que pode ser bastante incômodo, e envolve o manuseio frequente da peça de trabalho. Aqui, apresentamos um tipo de molde de dobra combinado para referência.

O molde de dobra combinado é mostrado na Figura 2-37. Durante o projeto, os moldes para ambos os raios de curvatura não devem ser excessivamente longos; eles só precisam ser ligeiramente mais largos do que a largura da peça de trabalho. O tamanho do molde convexo A do molde (1) e do molde (2) deve ser igual a "a", e o tamanho do molde côncavo B deve ser igual a "b".

Depois que o molde (1) e o molde (2) são processados, eles são combinados para formar o molde (3). Ou seja, dois conjuntos de moldes convexos de altura igual e a placa de assento superior formam o molde superior do molde (3), e dois conjuntos de moldes côncavos de altura igual e a placa de assento inferior formam o molde inferior do molde (3).

O uso desse molde combinado não apenas reduz o número de instalações de moldes e a frequência de manuseio de peças, diminuindo, assim, a intensidade da mão de obra, mas também facilita a inspeção de qualidade durante o processo de dobra.

Moldes e equipamentos de produção para peças dobradas

Tipos de moldes para peças dobradas

Os tipos de moldes para peças dobradas podem ser classificados de acordo com o formato das peças dobradas, o material das peças dobradas, o material do molde e o equipamento aplicável ao molde. Esses moldes de dobra variam muito em sua estrutura.

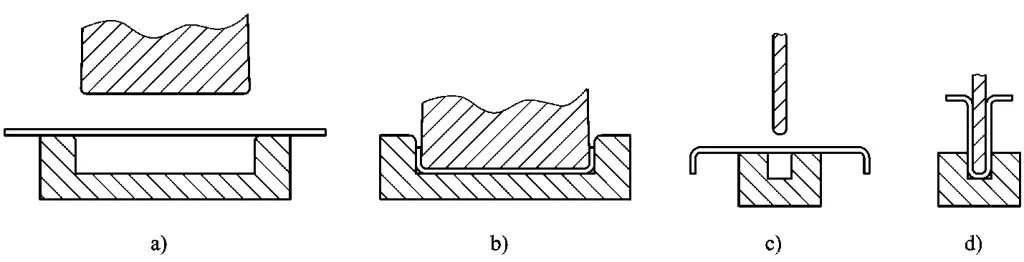

(1) Com base no formato das peças dobradas

Isso inclui moldes de dobra de ângulo único, moldes de dobra de ângulo duplo (dobra em forma de Z, dobra em forma de U) e moldes de dobra de múltiplos ângulos.

(2) Com base no material das peças dobradas

Isso inclui moldes para dobra de chapas, moldes para dobra de perfis, moldes para dobra de tubos e moldes para dobra de barras (fios).

(3) Com base no material do molde

Isso inclui moldes totalmente metálicos e moldes de flexão de borracha de poliuretano (em que a borracha de poliuretano substitui a matriz de aço).

(4) Com base no equipamento aplicável ao molde

Isso inclui moldes de dobra para prensas gerais, máquinas de dobra e dobradeiras.

Equipamento de produção para peças dobradas

O processo de dobra é realizado principalmente em prensas mecânicas e máquinas de dobrar chapas metálicas.

Exemplos de produção de peças dobradas típicas

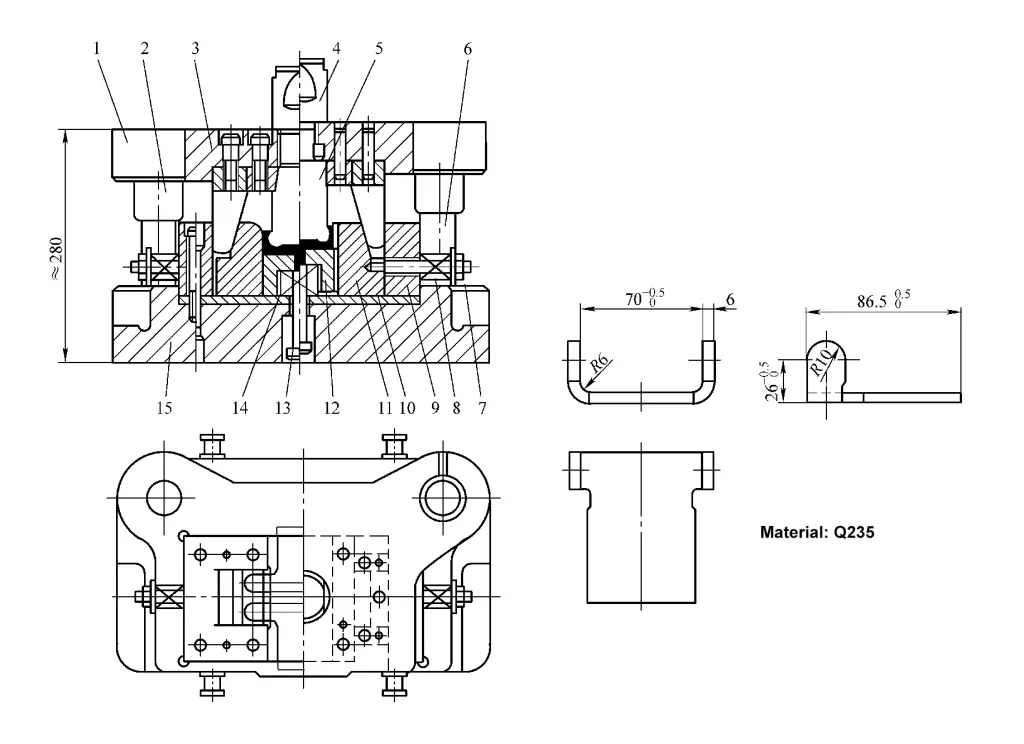

Conector em forma de U e seu molde de dobra

A Figura 2-38 ilustra a estrutura de um conector em forma de U e seu molde de dobra.

Esse molde dobra a peça bruta em uma prensa, produzindo duas peças de uma só vez.

A peça em branco é colocada no bloco de suporte de estoque 12, que tem uma ranhura usinada, garantindo alta precisão no posicionamento da peça. Quando o carro da prensa desce, o punção 5 entra em contato com a peça em bruto primeiro, pressionando-a para baixo.

A peça em bruto desliza ao longo do filete da matriz deslizante 11, entrando na cavidade da matriz, e é dobrada em forma de U. À medida que a lâmina continua a descer, a cunha inclinada 3 entra em contato com a matriz deslizante 11, fazendo com que a matriz deslizante 11 se mova em direção ao centro do molde dentro da ranhura da base da matriz 9, corrigindo as laterais da peça.

Quando o carro da prensa retorna, a cunha inclinada 3 se move para cima e a matriz deslizante 11 se move em direção à parte externa do molde sob a ação do parafuso 7 e da mola 8. O bloco de suporte de material 12 se move para cima sob a ação da mola 14, empurrando a peça para fora do molde.

1- Base superior do molde

2- Bucha de guia

3- Molde inclinado

4- Alça do molde

5- Molde de perfuração

6- Posto de guia

7, 13- Parafusos

8, 14- Molas

9- Base do molde

10- Placa espaçadora

11- Matriz de molde de deslizamento

12- Bloco de suporte de material

15- Base inferior do molde

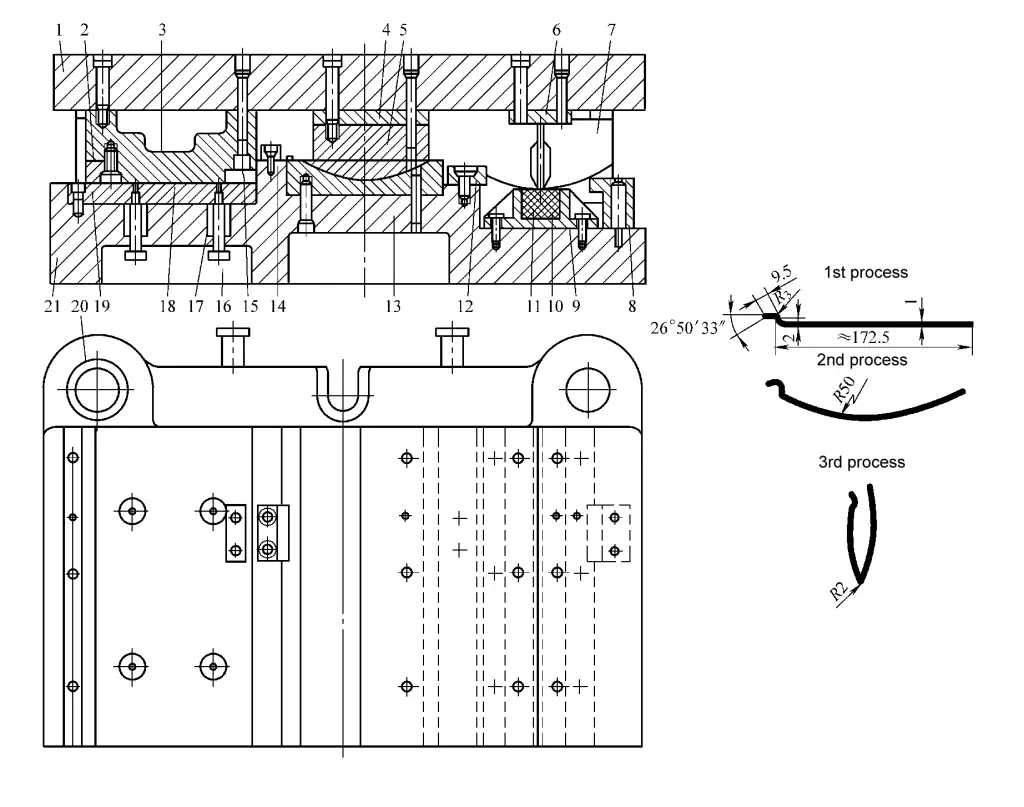

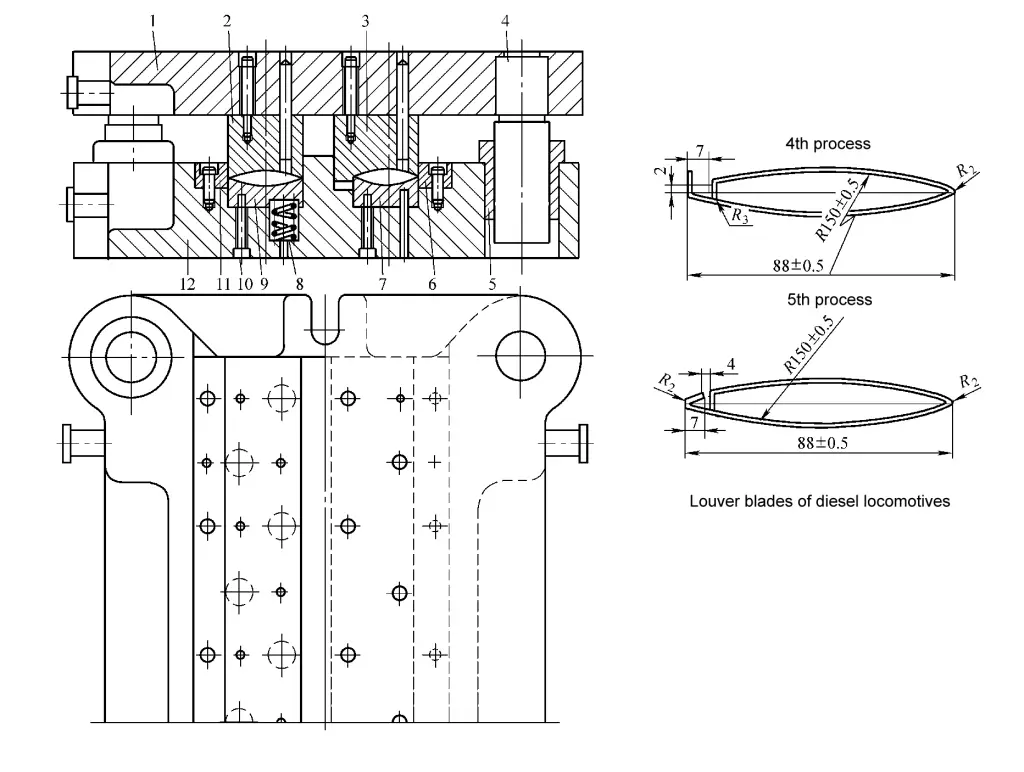

Lâmina da grelha da locomotiva de combustão interna e seu molde de dobra

A lâmina da persiana de uma locomotiva de combustão interna é formada pela dobra de uma placa de aço de 1 mm de espessura, exigindo cinco operações para ser moldada.

A Figura 2-39 mostra a estrutura do molde de dobra da primeira à terceira operações da lâmina da persiana e o diagrama esquemático da dobra da lâmina; a Figura 2-40 mostra o molde de dobra da quarta à quinta operações e a forma final da lâmina, ou seja, o diagrama da peça de trabalho. O molde é um conjunto de moldes de operação única em uma grande estrutura de molde, semelhante a um molde combinado de várias estações.

No molde de dobra mostrado na Figura 2-39, a peça bruta é colocada na placa de suporte de material 18 do primeiro molde de dobra da prensa de operação, posicionada pela placa de posicionamento 15, e a cabeça em forma de gancho em uma extremidade da peça bruta é pressionada para fora pelo movimento descendente do controle deslizante.

A peça em branco com a cabeça do gancho pressionada é colocada na matriz 13 do segundo molde de dobragem por prensa, posicionada pela placa de posicionamento 14, e o arco na parte central da peça em branco é pressionado para fora. A peça em branco com o arco pressionado é colocada no bloco de borracha 11 do terceiro molde de dobragem por prensa, posicionado pela placa de posicionamento da cabeça do gancho 12, e o molde de punção 6 dobra a peça em branco pela metade.

No molde de dobra mostrado na Figura 2-40, a peça bruta dobrada é colocada na matriz flutuante (I) 9 do molde de dobra da prensa de quarta operação, posicionada em uma extremidade da dobra, e a outra extremidade é dobrada.

A peça em branco já dobrada é colocada na matriz (II) 7 do molde de dobra da quinta operação, com a extremidade dobrada alinhada com a ranhura no bloco embutido (II) 6, e a borda dobrada com a cabeça do gancho é pressionada para que se encaixe na superfície do arco central, completando a forma final da peça de trabalho.

1-Base superior do molde

2-Inserir

3 socos

4 almofadas

5 socos

6 socos

Posto de 7 guias

8-Placa de localização

Estrutura para 9 contêineres

Aço de 10 voltas

11-Bloco de borracha

Placa de 12 posições

13-Morte

14 - Placa de localização

15 - Placa de localização

16-Bolt

17-Primavera

Placa de suporte 18

19-Inserir

Arbusto de 20 guias

21-Base inferior do molde

1-Base superior do molde

2-Soco (I)

3-Soco (II)

Posto de 4 guias

Arbusto de 5 guias

6-Inserir (II)

7-Die (II)

8-Primavera

9-Die (I)

10-Bolt

11-Inserir

12-Base inferior do molde