A tecnologia de corte a laser oferece vantagens significativas em relação aos processos tradicionais de corte por oxiacetileno e plasma. Essas vantagens incluem velocidades de corte mais rápidas, larguras de corte mais estreitas, zonas afetadas pelo calor (HAZ) menores, melhor perpendicularidade das bordas de corte e superfícies de corte mais suaves. Esses benefícios contribuem para maior precisão, redução do desperdício de material e melhoria da qualidade das peças.

A versatilidade do corte a laser se estende a uma ampla gama de materiais, o que o torna um método preferido em vários setores. Suas aplicações abrangem a fabricação de automóveis, produção de máquinas, equipamentos de geração de energia, fabricação de hardware e fabricação de aparelhos elétricos. Essa adoção generalizada é impulsionada pela capacidade do corte a laser de processar diversos materiais com alta eficiência e precisão.

As modernas máquinas de corte a laser representam o auge das tecnologias integradas, combinando óptica avançada, mecânica de precisão e eletrônica sofisticada. Essa sinergia de disciplinas permite o alto desempenho e a precisão necessários para aplicações industriais exigentes.

A eficiência e a qualidade do corte a laser são diretamente influenciadas por vários fatores importantes:

- Parâmetros do feixe de laser (comprimento de onda, modo, densidade de potência)

- Desempenho da máquina (aceleração, precisão de posicionamento, controle de vibração)

- Recursos do sistema CNC (velocidade de processamento, algoritmos de controle de movimento)

A precisão do corte é um critério primário para avaliar a qualidade das máquinas de corte a laser CNC. Para obter uma qualidade de corte ideal, vários fatores críticos devem ser cuidadosamente controlados e otimizados:

- Velocidade de corte: Afeta a entrada de calor e a taxa de remoção de material

- Posição focal: Determina a densidade de energia no ponto de corte

- Gás de assistência: Influencia a ejeção da massa fundida e a prevenção da oxidação

- Potência de saída do laser: Controla a entrada de energia e a capacidade de corte

- Características da peça de trabalho: As propriedades do material afetam a interação laser-material

Cada um desses fatores desempenha uma função crucial na determinação da qualidade final do corte e será analisado em detalhes nas seções a seguir, fornecendo insights sobre sua otimização para vários materiais e cenários de corte.

1. Um dos fatores que afetam a qualidade de corte da máquina de corte a laser: potência de saída do laser

O máquina de corte a laser gera energia por meio de um feixe de laser de saída de onda contínua. Tanto a potência do laser quanto a seleção do modo influenciam significativamente a qualidade do corte.

Em operações práticas, os operadores normalmente aumentam a potência de saída para acomodar materiais mais espessos. Em níveis de potência mais altos, o modo do feixe (a distribuição de energia na seção transversal do feixe) torna-se cada vez mais crítico.

Ao operar abaixo da potência máxima, a focalização do feixe atinge uma densidade de potência mais alta, resultando em uma qualidade de corte superior. O perfil de feixe gaussiano TEM00 (Transverse Electromagnetic Mode) é geralmente preferido por sua distribuição de energia concentrada e divergência mínima.

É importante observar que os modos de feixe não são consistentes durante toda a vida útil efetiva do laser. Vários fatores podem afetar a estabilidade do modo:

- A condição dos elementos ópticos: A degradação ou o desalinhamento de espelhos, lentes ou componentes de fornecimento de feixe pode alterar as características do feixe.

- Pequenas alterações na mistura do gás de trabalho do laser: As variações na composição do gás, especialmente em lasers de CO2, podem afetar a qualidade e o modo do feixe.

- Flutuações de fluxo: Inconsistências no fluxo de gás ou nos sistemas de resfriamento podem levar a efeitos de lente térmica, influenciando o modo do feixe.

- Alinhamento do ressonador: Até mesmo pequenas mudanças na geometria do ressonador podem afetar a estrutura do modo.

- Estabilidade da fonte de alimentação: As flutuações na entrada elétrica podem causar instabilidade no modo.

O monitoramento e a manutenção regulares desses fatores são essenciais para manter uma qualidade de corte consistente durante toda a vida útil operacional do sistema a laser.

2. O segundo fator que afeta a qualidade de corte da máquina de corte a laser: ajuste da posição do foco

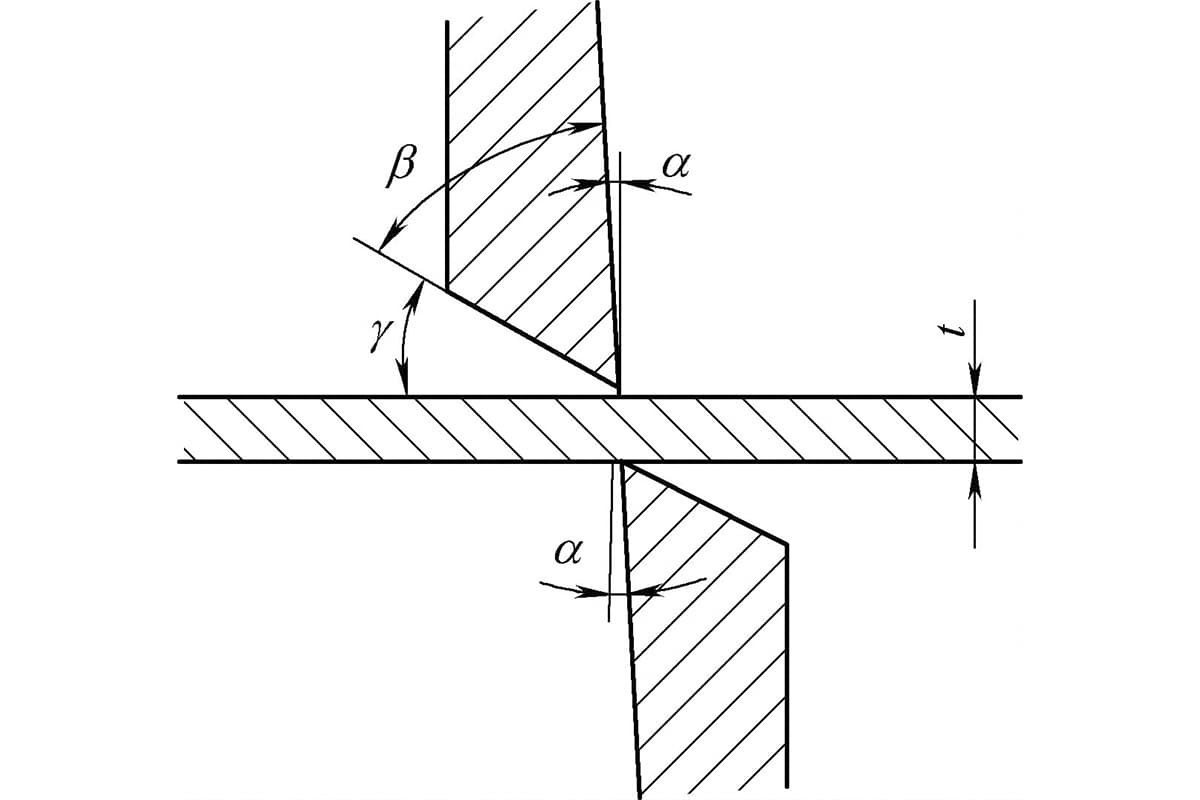

O posicionamento preciso do ponto focal em relação à superfície da peça de trabalho é fundamental para garantir a qualidade ideal de corte nas operações de corte a laser.

Normalmente, durante os processos de corte, o ponto focal é posicionado diretamente na superfície da peça de trabalho ou ligeiramente abaixo dela. A manutenção de uma posição relativa consistente entre o foco e a peça de trabalho durante todo o processo de corte é essencial para a obtenção de resultados estáveis e de alta qualidade.

Quando a posição focal é otimizada, vários benefícios são observados:

- Largura de corte mais estreita

- Aumento da eficiência de corte

- Velocidades de corte mais altas sem comprometer a qualidade

Na maioria das aplicações industriais, o foco do feixe de laser é ajustado para ficar logo abaixo da saída do bocal. A distância de afastamento entre o bocal e a superfície da peça de trabalho geralmente é mantida em aproximadamente 1,5 mm, embora isso possa variar dependendo de aplicações e materiais específicos.

O tamanho do ponto do feixe de laser focalizado é diretamente proporcional à distância focal da lente de focalização. Essa relação tem implicações importantes para diferentes cenários de corte:

- Lentes de distância focal curta:

- Produzir pontos de tamanho muito pequeno

- Gerar densidades de potência extremamente altas no ponto focal

- Ideal para corte de materiais, especialmente chapas finas

- Têm uma profundidade focal limitada e menor tolerância de ajuste

- Mais adequado para o corte em alta velocidade de materiais finos

- Lentes de longa distância focal:

- Oferece uma profundidade focal maior

- Fornecer densidade de potência suficiente em uma área maior

- Mais adequado para cortar peças de trabalho mais grossas

- Permite maior tolerância de ajuste

A escolha entre lentes de distância focal curta e longa depende da aplicação específica, da espessura do material e das características de corte desejadas. Os operadores devem considerar esses fatores ao otimizar seus processos de corte a laser para obter o máximo de eficiência e qualidade.

3. O terceiro fator que afeta a qualidade de corte da máquina de corte a laser: velocidade de corte

A velocidade de corte nos processos de corte a laser é diretamente proporcional à densidade de potência do laser. O aumento da densidade de potência permite velocidades de corte mais altas, o que pode afetar significativamente a produtividade e a qualidade do corte.

A relação entre a velocidade de corte e as propriedades do material é inversa: à medida que a densidade (gravidade específica) e a espessura do material aumentam, a velocidade de corte alcançável diminui. Essa correlação é fundamental para otimizar os parâmetros de corte para diferentes materiais e espessuras.

Várias estratégias podem ser empregadas para melhorar a velocidade de corte, mantendo outros parâmetros constantes:

- Aumentar a potência do laser: Dentro de uma faixa ideal (normalmente de 500 a 2000 W), uma potência maior pode permitir um corte mais rápido. Entretanto, é essencial equilibrar o aumento da potência com as considerações sobre a zona afetada pelo calor (HAZ).

- Aprimorar o modo de feixe: A transição de modos de alta ordem para modos de ordem inferior, visando o modo fundamental TEM00, pode melhorar significativamente a eficiência do corte. Esse modo oferece a maior densidade de potência e capacidade de focalização.

- Reduzir o tamanho do ponto de foco: A utilização de lentes de distância focal mais curta pode diminuir o tamanho do ponto de foco, concentrando a energia do laser e permitindo um corte mais rápido. No entanto, isso pode reduzir a profundidade do foco, exigindo um controle mais preciso do eixo z.

- Selecione materiais com baixa energia de evaporação inicial: Materiais como plásticos e acrílico (PMMA) requerem menos energia para iniciar o processo de corte, permitindo velocidades mais altas em comparação com metais.

- Escolha materiais de baixa densidade: Materiais como pinho branco ou determinados polímeros podem ser cortados mais rapidamente devido à sua menor densidade, exigindo menos energia para vaporizar ou derreter.

- Otimizar para materiais finos: Materiais mais finos geralmente permitem velocidades de corte mais rápidas, pois o feixe de laser precisa penetrar menos material.

É importante observar que esses fatores estão inter-relacionados, e a otimização da velocidade de corte geralmente requer uma abordagem holística, considerando as propriedades do material, a qualidade de corte desejada e os recursos específicos do sistema de corte a laser.

4. O quarto fator que afeta a qualidade de corte da máquina de corte a laser: pressão do gás auxiliar

O gás auxiliar desempenha um papel fundamental nos processos de corte a laser, sendo sua pressão um fator crítico para determinar a qualidade e a eficiência do corte. O gás é fornecido coaxialmente com o feixe de laser, atendendo a várias finalidades:

- Proteção da lente: Protege a lente de foco contra a contaminação por fumaça e detritos.

- Remoção de escória: O fluxo de gás expulsa o material fundido e a escória do corte, garantindo um corte limpo.

- Gerenciamento térmico: Para materiais não metálicos e alguns metálicos, ar comprimido ou gases inertes (por exemplo, nitrogênio, argônio) são usados para resfriar a zona de corte e evitar a combustão excessiva.

- Assistência à oxidação: No corte da maioria dos metais, gases ativos (principalmente oxigênio) são empregados para iniciar uma reação exotérmica com o metal aquecido. Essa reação gera calor adicional, aumentando potencialmente as velocidades de corte em 30-50%.

A otimização da pressão do gás é essencial e varia de acordo com o material e os parâmetros de corte:

- O corte em alta velocidade de materiais finos requer pressões de gás mais altas para evitar a adesão de impurezas na parte inferior do corte, o que pode comprometer a qualidade da borda.

- Para materiais mais espessos ou velocidades de corte mais lentas, as pressões de gás mais baixas geralmente são mais adequadas para manter a qualidade do corte e evitar a oxidação excessiva.

- Ao cortar plásticos, a pressão reduzida do gás ajuda a reduzir o congelamento das bordas e a distorção térmica.

A pressão ideal do gás deve ser determinada por meio de experimentos cuidadosos e da consideração de fatores como tipo de material, espessura, velocidade de corte e qualidade de borda desejada. Os sistemas modernos de corte a laser geralmente apresentam controle adaptativo da pressão do gás para otimizar o desempenho em diferentes condições de corte.