I. Conhecimento básico do processo

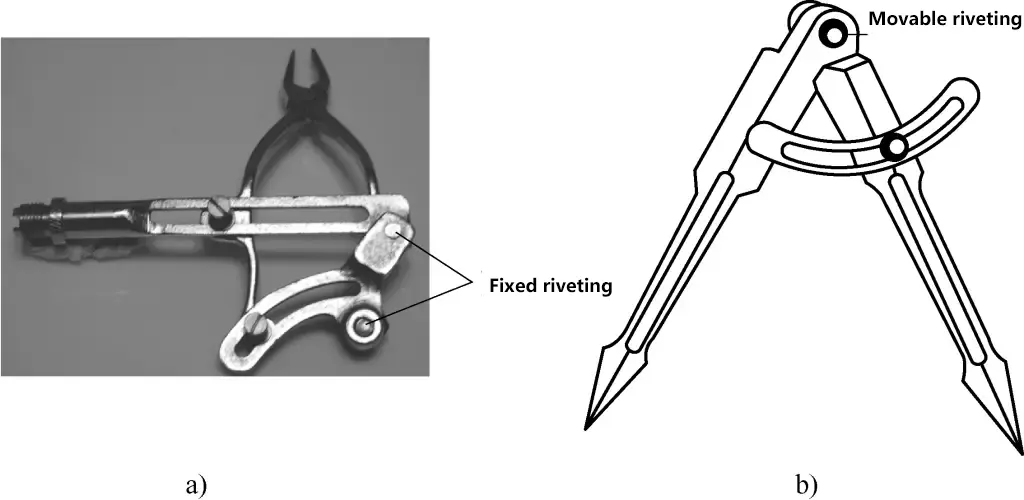

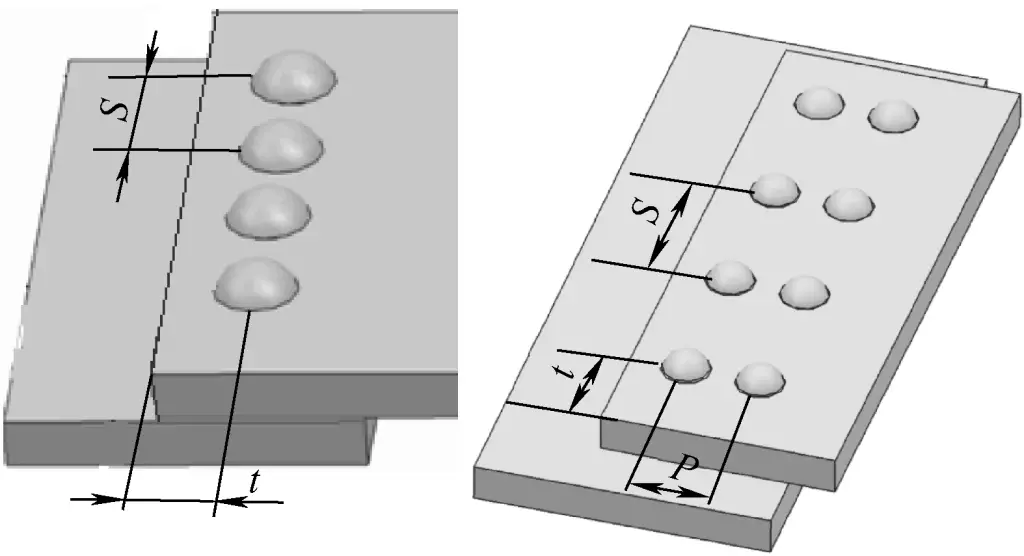

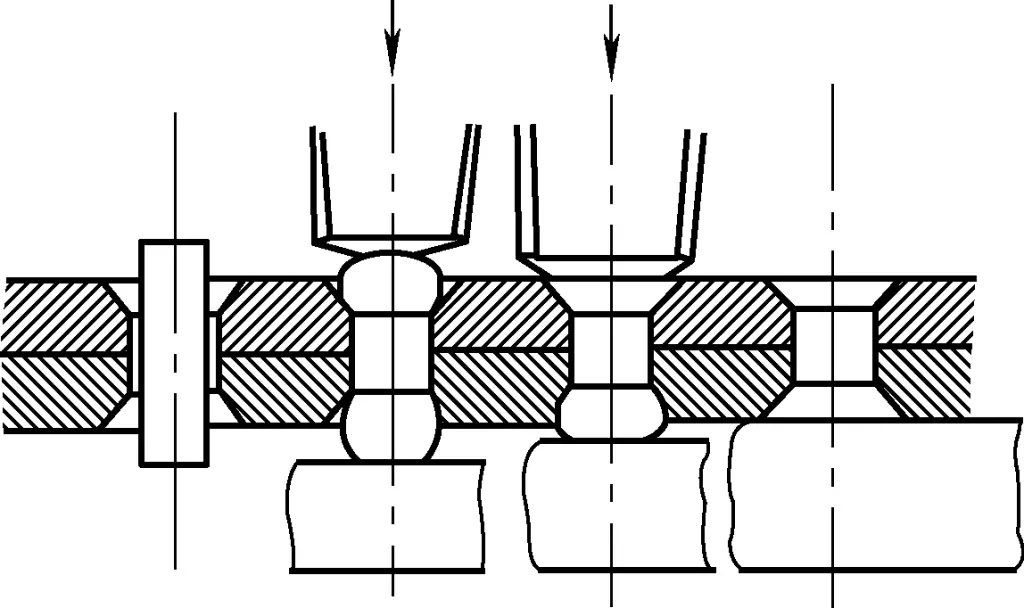

A operação de conectar duas ou mais peças de trabalho com rebites é chamada de rebitagem. Como a rebitagem é simples de operar e flexível na aplicação, ela é geralmente usada em situações em que a força não é significativa. De acordo com o fato de as peças poderem girar uma em relação à outra após a rebitagem, a rebitagem pode ser dividida em rebitagem fixa e rebitagem móvel, conforme mostrado na Figura 1.

a) Rebitagem fixa

b) Rebitagem móvel

De acordo com os diferentes métodos de rebitagem, as operações de rebitagem podem ser divididas em rebitagem a quente, rebitagem a frio e rebitagem mista. Em geral, a rebitagem a frio é usada para rebites com diâmetro inferior a 8 mm.

A seguir, apresentamos a técnica de operação manual de rebitagem a frio para montadores.

1. Ferramentas de rebitagem

(1) Martelo

O martelo usado para a rebitagem do montador é, em sua maioria, um martelo de ponta esférica, e suas especificações são selecionadas de acordo com o diâmetro do rebite. Os mais comumente usados são os martelos de 0,66 kg ou 0,88 kg.

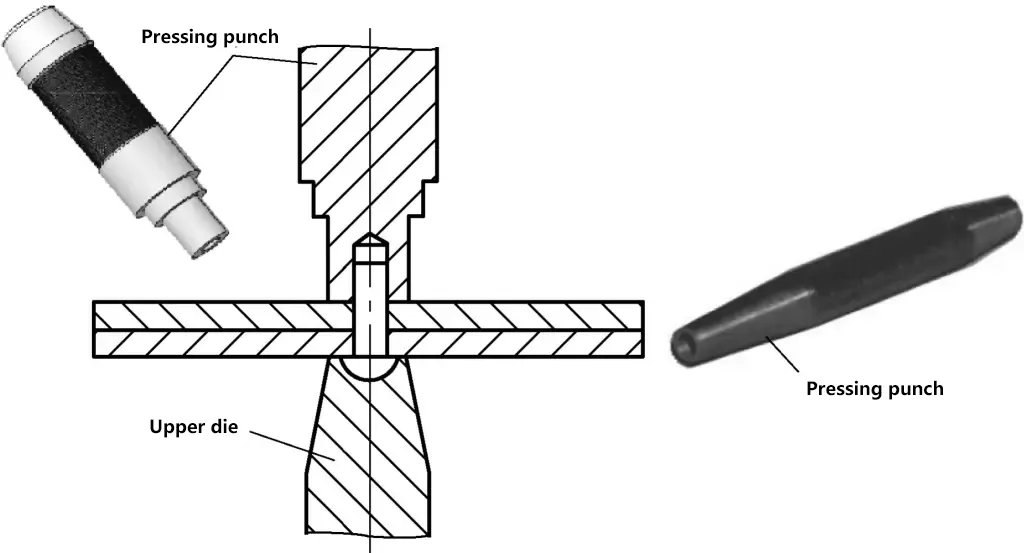

(2) Punção compressiva

Conforme mostrado na Figura 2. Depois que o rebite é inserido no orifício, ele é usado para pressionar firmemente as placas a serem rebitadas e fazer com que elas se encaixem perfeitamente.

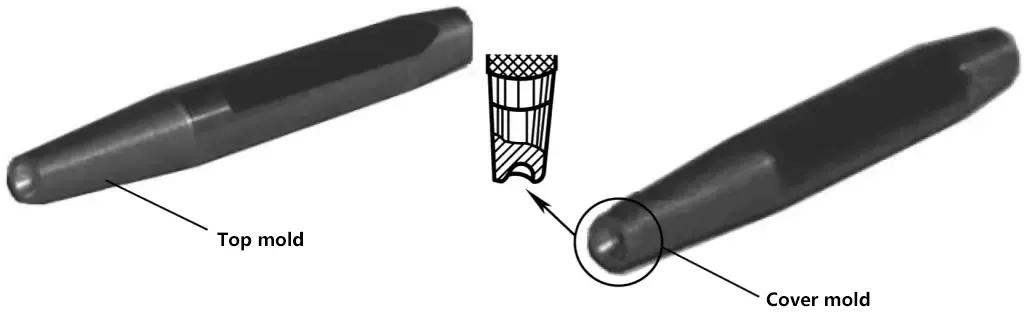

(3) Matriz e tampa

Ao rebitar rebites de cabeça semicircular e rebites de cabeça escareada semicircular, o processo final de formação da rebitagem é usar a matriz e a tampa para moldar a cabeça do rebite em um formato regular, conforme mostrado na Figura 3. A superfície esférica côncava semicircular das cabeças da matriz e da tampa deve ser feita de acordo com o tamanho padrão do rebite de cabeça semicircular.

Além das principais ferramentas mencionadas acima, também são necessárias ferramentas de apoio, como bigornas e ferramentas de fixação, como tornos de bancada, durante a rebitagem.

2. Seleção de rebites e parâmetros de rebitagem

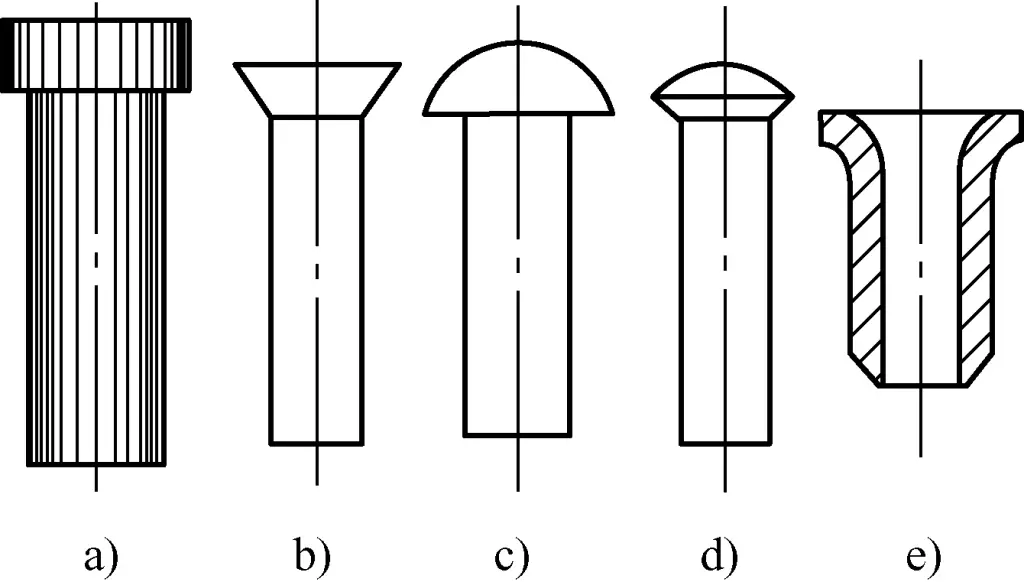

(1) Classificação dos rebites

1) De acordo com os diferentes formatos dos rebites, os rebites são divididos principalmente em rebites de cabeça chata, rebites de cabeça semicircular, rebites de cabeça escareada, rebites de cabeça escareada semicircular e rebites ocos, conforme mostrado na Figura 4.

a) Rebite de cabeça chata

b) Rebite de cabeça escareada

c) Rebite de cabeça semicircular

d) Rebite de cabeça escareada semicircular

e) Rebite oco

2) De acordo com os diferentes usos dos rebites, eles podem ser divididos em rebites de caldeira, rebites de estrutura de aço e rebites de correia de transmissão.

3) De acordo com o material dos rebites, eles podem ser divididos em aço, cobre (cobre puro e latão) e alumínio.

(2) Parâmetros de rebitagem

Os parâmetros de rebitagem são mostrados na Figura 5.

1) Cálculo do espaçamento entre rebites, distância entre bordas e distância entre fileiras

① Rebitagem de fileira única

O espaçamento dos rebites é S=3d

A distância da borda de rebitagem é t=1,5d

Onde d é o diâmetro do rebite.

② Rebitagem de fileira dupla

O espaçamento dos rebites é S=4d

A distância da borda de rebitagem é t=1,5d

A distância da linha de rebitagem é P=2d

2) Determinação do diâmetro do rebite

A seleção do diâmetro do rebite geralmente está relacionada à espessura calculada das placas a serem conectadas. Para garantir que os rebites tenham resistência ao cisalhamento suficiente, de acordo com a experiência, o diâmetro do rebite é geralmente selecionado de acordo com a Tabela 1.

Tabela 1 Determinação do diâmetro do rebite (unidade: mm)

| Calcular a espessura | 5~6 | 7~9 | 10~12 | 15~18 | 19~24 | ≥25 |

| Diâmetro do rebite | 10~12 | 14~18 | 20~22 | 24~27 | 27~30 | 30~36 |

O princípio para determinar o cálculo da espessura é:

- Quando houver sobreposição de placas, calcule com base na placa mais grossa.

- Ao rebitar placas com uma diferença significativa de espessura, a espessura da placa mais fina deve ser usada como a espessura de cálculo.

- Ao rebitar uma placa em um perfil, use o valor médio das duas.

3) Determinação do diâmetro do furo passante d0 antes da rebitagem (consulte a Tabela 2)

Tabela 2 Determinação do diâmetro do furo passante antes da rebitagem (unidade: mm)

| Diâmetro do rebite d | 2.0 | 2.5 | 3.0 | 4.0 | 5.0 | 6.0 | 8.0 | 10.0 | |

| Diâmetro do furo passante d0 | Montagem bruta | 2.2 | 2.7 | 3.4 | 4.5 | 5.6 | 6.6 | 8.6 | 11 |

| Montagem de precisão | 2.1 | 2.6 | 3.1 | 4.1 | 5.2 | 6.2 | 8.2 | 10.3 | |

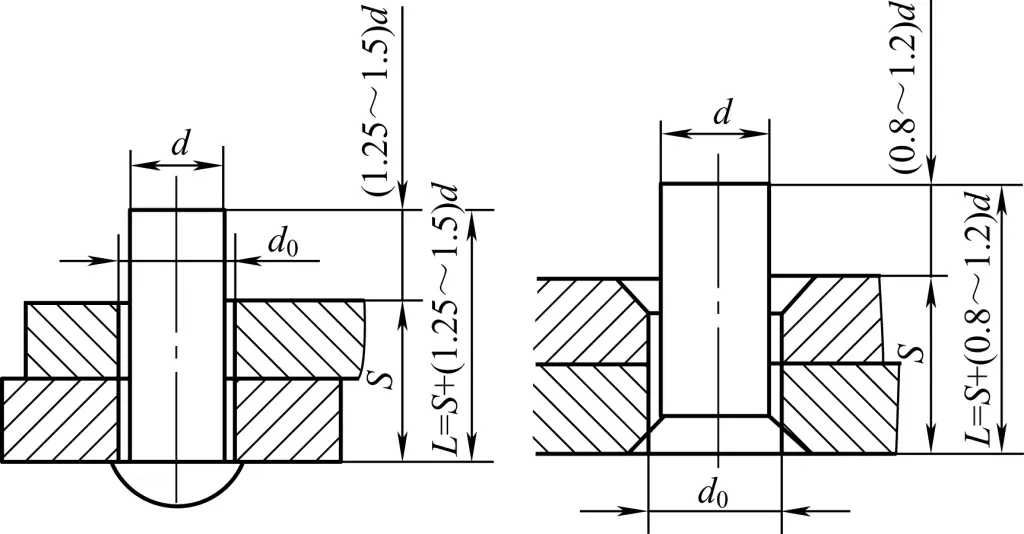

4) Determinação do comprimento do rebite

O comprimento do rebite usado na rebitagem deve ser suficiente para formar uma cabeça de rebite que atenda aos requisitos e forneça resistência suficiente à rebitagem. O comprimento do rebite inclui a espessura total das placas e o comprimento da parte saliente do rebite. Geralmente, o comprimento da parte saliente de um rebite de cabeça semicircular deve ser de 1,25 a 1,5 vezes o diâmetro do rebite, enquanto que para rebites de cabeça escareada, deve ser de 0,8 a 1,2 vezes o diâmetro do rebite, conforme mostrado na Figura 6.

II. Habilidades operacionais básicas

1. Etapas do processo de rebitagem manual

(1) Rebitagem de rebites de cabeça semicircular

1) Consulte a Tabela 1 e selecione o diâmetro correto do rebite com base na espessura das peças que estão sendo rebitadas; consulte a Tabela 2 para selecionar o diâmetro correto da broca para o furo do rebite (diâmetro do furo passante) com base no diâmetro do rebite e na precisão da montagem.

Se o diâmetro do furo passante for muito pequeno, o rebite danificará as paredes do furo das peças de conexão ao ser inserido, possivelmente causando rachaduras; se o diâmetro do furo for muito grande, o rebite poderá oscilar ou dobrar durante a rebitagem, afetando a aparência da cabeça do rebite e reduzindo significativamente a resistência da rebitagem.

2) Faça furos ou escareadores nas placas a serem conectadas e remova as rebarbas das bordas dos furos.

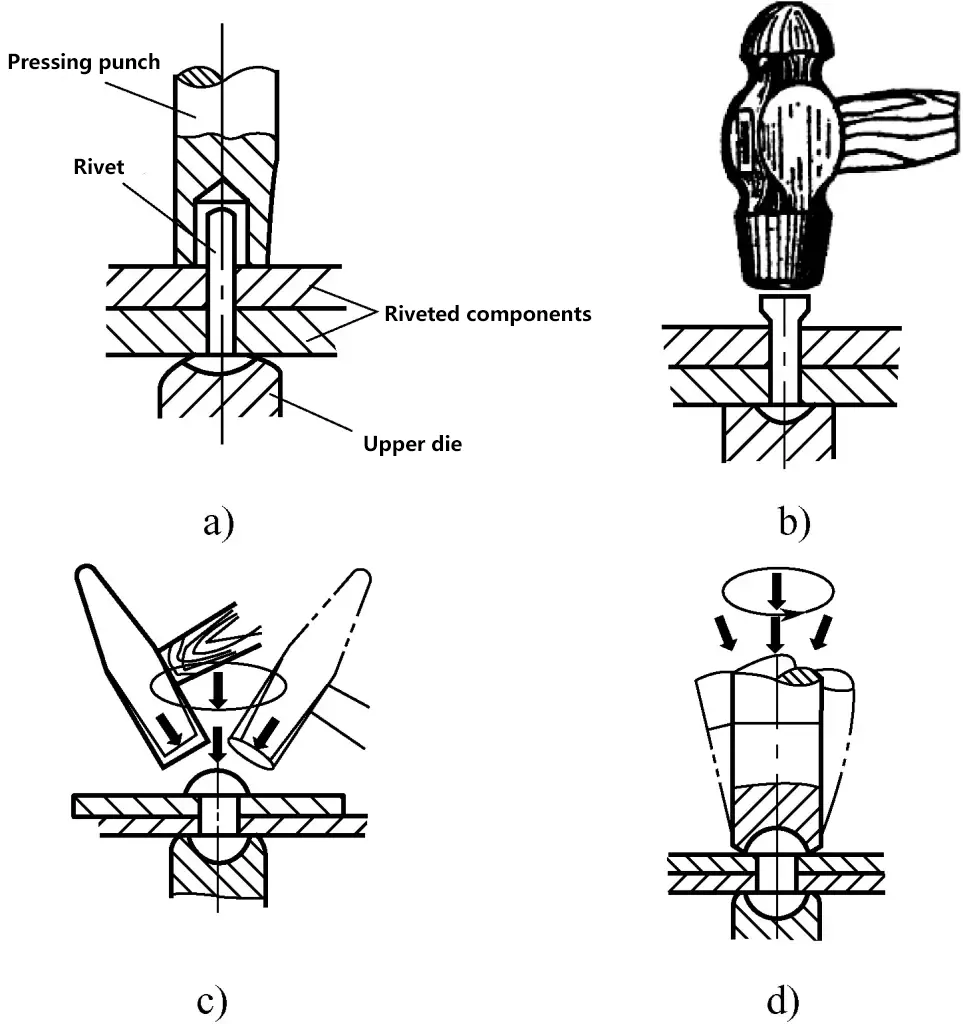

3) Insira o rebite, coloque a cabeça redonda do rebite na matriz superior e use o punção de compressão para prender firmemente as peças rebitadas, conforme mostrado na Figura 7a.

a) Pressionar as peças de rebitagem

b) Deslocamento do rebite

c) Forjamento a martelo

d) Usar uma matriz de cobertura para dar acabamento e formar a cabeça do rebite

4) Conforme mostrado na Figura 7b, use um martelo para quebrar a cabeça do rebite.

5) Conforme mostrado na Figura 7c, martele e alise a cabeça do rebite até seu formato inicial.

6) Conforme mostrado na Figura 7d, use uma matriz de cobertura para dar o acabamento necessário à cabeça do rebite. Ao usar a matriz de cobertura, evite danificar a cabeça do rebite ou danificar a superfície da peça de trabalho.

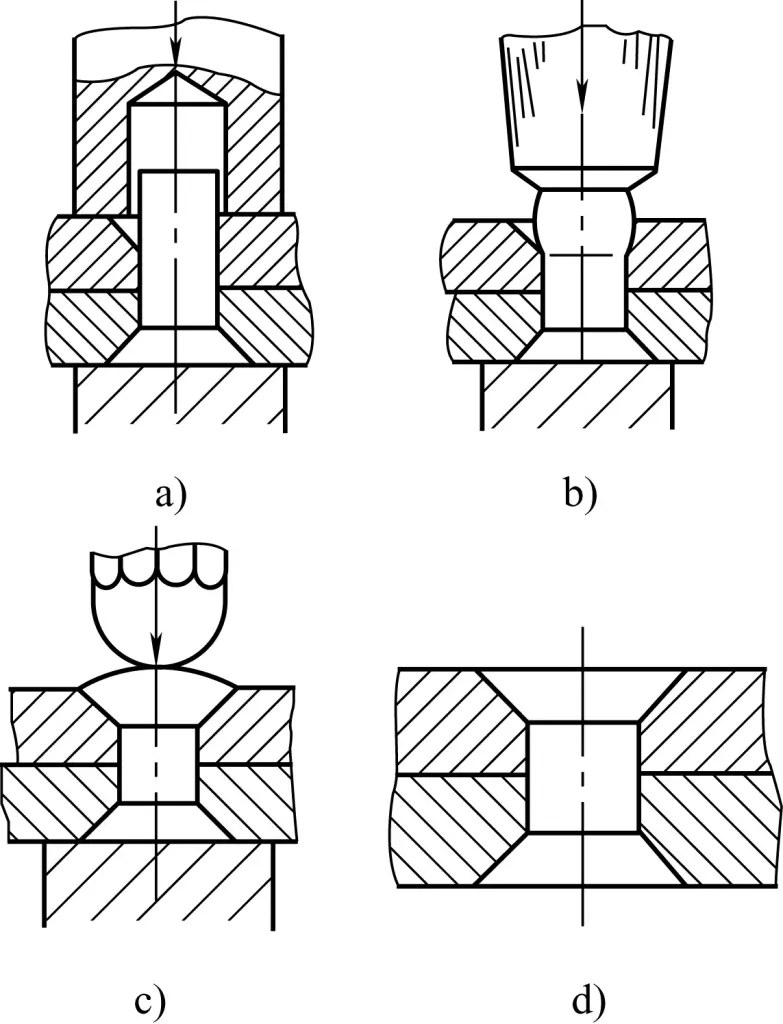

(2) Rebitagem de rebites de cabeça escareada

- Selecione corretamente o diâmetro da broca para o furo do rebite usando o mesmo método usado para rebites de cabeça semicircular.

- Após a perfuração ou alargamento dos furos nas placas a serem conectadas, faça o escareamento de ambas as bordas do furo.

- Insira o rebite escareado no orifício do rebite. Se um rebite pré-formado estiver disponível, ele só precisará ser revirado para formar a outra cabeça da extremidade, com as etapas do processo mostradas na Figura 8.

- Se não for usado um rebite pré-formado e, em vez disso, for usado um aço redondo cortado adequadamente como rebite, proceda da seguinte forma:

- Insira o aço redondo cortado no orifício do rebite e vire o meio das duas extremidades.

- Primeiro, rebite uma extremidade plana, depois a outra extremidade e, por fim, alise as superfícies de ambas as extremidades, conforme mostrado na Figura 9.

a) Pressionar as peças de rebitagem

b) Apertando a extremidade saliente do rebite

c) Retirada e preenchimento do rebaixamento

d) Lixar a parte saliente do rebite

(3) Precauções para rebitagem manual com um martelo

- Durante o revolvimento, a direção da força do martelo deve passar pelo eixo do rebite e não deve ser inclinada para evitar a flexão do eixo do rebite e o desalinhamento da cabeça do rebite.

- Durante a martelagem de rebitagem, evite qualquer extensão das peças rebitadas ou fazer amassados na superfície.

- Ao martelar manualmente o rebite, observe frequentemente as mudanças de formato da cabeça do rebite e ajuste a força do martelo de acordo. No caso de rebites de cabeça semicircular, depois de revirar e formar, observe o formato da cabeça do rebite e ajuste a força de martelamento e os pontos de contato conforme necessário para obter o formato desejado.

- Ao rebitar manualmente, minimize o número de colisões entre a cabeça do martelo e o metal da borda do furo para reduzir a deformação do metal da borda do furo e evitar a ocorrência de rachaduras.

- Ao rebitar manualmente rebites de cabeça semicircular com uma matriz de cobertura para modelagem, tome cuidado para não bater na matriz e fazer com que ela ricocheteie e machuque alguém.

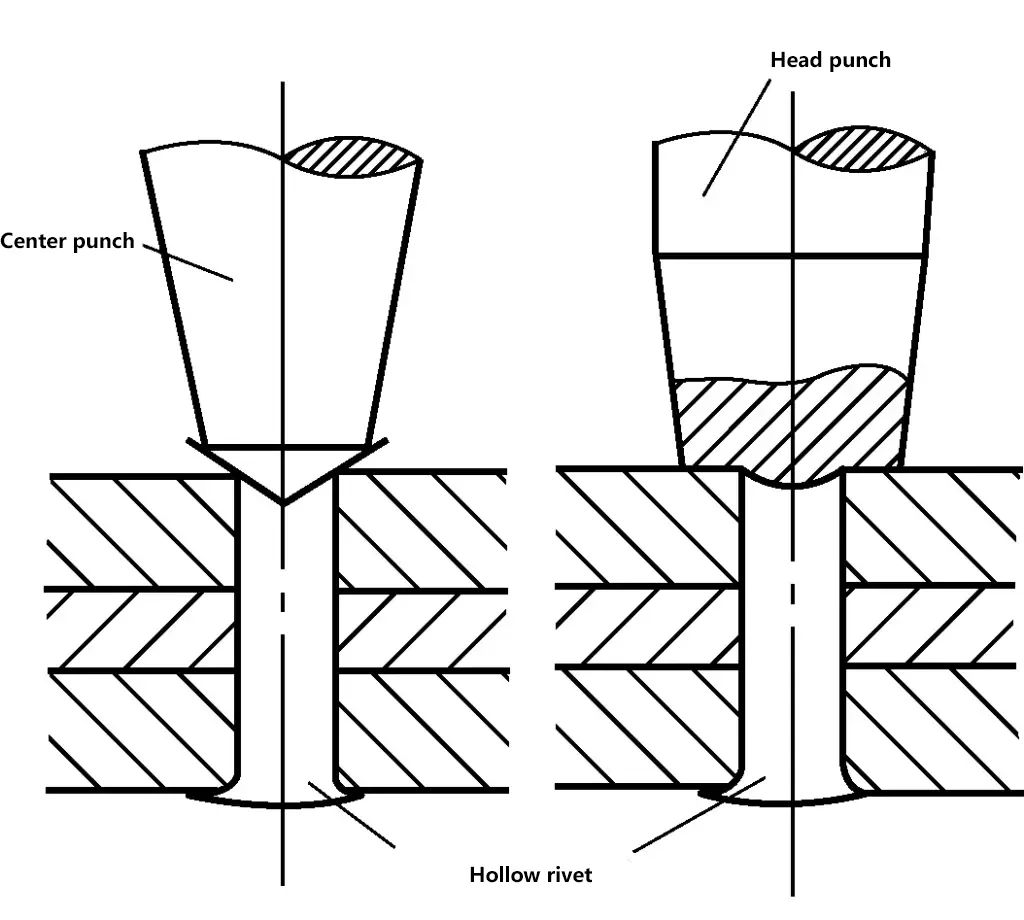

(4) Rebitagem de rebites ocos

Conforme mostrado na Figura 10, depois de inserir o rebite oco no furo, primeiro pressione a peça de trabalho com firmeza, depois use um punção de modelo para expandir a borda do rebite oco e, por fim, use um punção especial para formar a cabeça do rebite.

(5) Sobre a rebitagem móvel

Para fazer com que as peças rebitadas girem uma em relação à outra após a rebitagem, durante a rebitagem móvel, além de seguir o processo de rebitagem acima, a força do martelo deve ser leve ao achatar a cabeça do rebite. Verifique o status do movimento enquanto estiver martelando para evitar que as peças sejam "rebitadas até a morte".

Se for difícil girar as peças rebitadas após a rebitagem, você pode colocar uma matriz oca (de formato semelhante ao punção de prensagem) sob a cabeça do rebite e, em seguida, martelar a cabeça do rebite. Isso afrouxará o rebite, permitindo que as duas peças rebitadas se movam uma em relação à outra. Se as peças estiverem muito soltas, elas podem ser apertadas de acordo com o processo de rebitagem fixa, permitindo que o aperto da rebitagem móvel seja ajustado conforme necessário.

2. Desmontagem de peças rebitadas

Em alguns cenários de manutenção de equipamentos, as peças rebitadas precisam ser desmontadas para substituir componentes. Nesse caso, a cabeça do rebite deve ser destruída antes de usar um punção especial para empurrar o rebite para fora, atingindo o objetivo de desmontar as peças rebitadas.

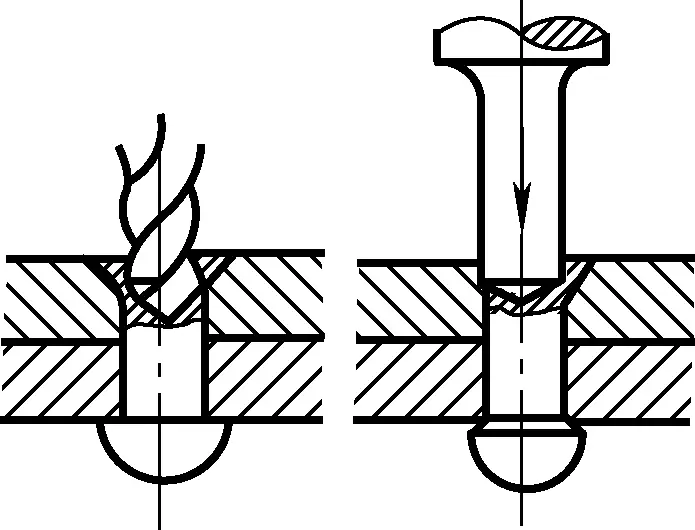

(1) Desmontagem de rebites escareados

Conforme mostrado na Figura 11, durante a desmontagem, primeiro use um punção central para fazer um furo central na cabeça do rebite e, em seguida, faça um furo com uma broca aproximadamente 1 mm menor do que o diâmetro do rebite. A profundidade do furo deve exceder ligeiramente a altura da cabeça do rebite. Por fim, insira um punção no furo e empurre o rebite para fora.

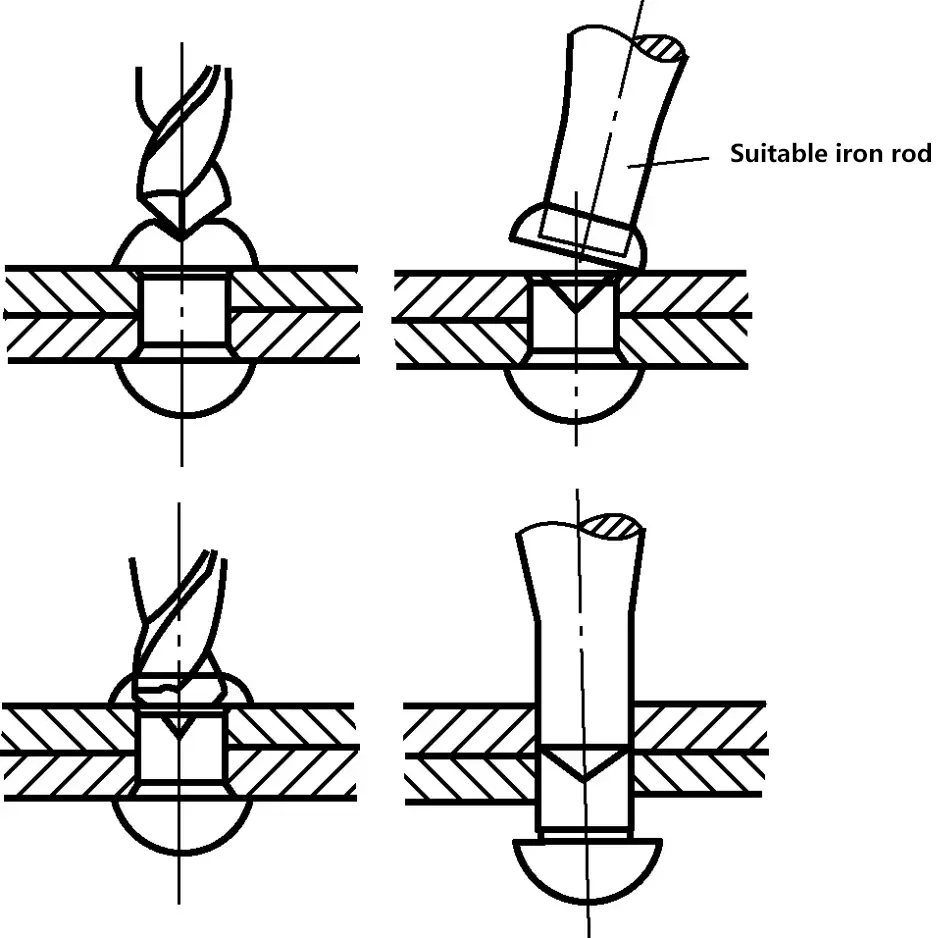

(2) Desmontagem dos rebites de cabeça redonda

Conforme mostrado na Figura 12, ao desmontar rebites de cabeça redonda, primeiro achate levemente a cabeça do rebite, depois use um punção central para criar um orifício, insira uma haste apropriada no orifício para quebrar a cabeça do rebite e, por fim, use um punção para empurrar o rebite para fora.

Para superfícies com baixa exigência e áreas mais ásperas, você pode usar um cinzel para remover a cabeça do rebite ao redor do rebite. Em geral, esse método só é adequado para rebites com diâmetro inferior a ϕ10 mm. Para peças que não podem ter sua superfície danificada durante a desmontagem, use uma broca apropriada para perfurar o rebite.

3. Causas e medidas de prevenção de defeitos de rebitagem

Tabela 3 Causas e medidas de prevenção de defeitos de rebitagem

| Tipos de defeitos de rebitagem | Ilustração de defeitos | Causas de defeitos | Medidas de prevenção |

| Cabeça de rebite inclinada | 1) Haste do rebite muito longa; 2) Desalinhamento entre duas peças e o rebite; 3) A força de martelamento não é aplicada através do eixo do rebite durante o achatamento | 1) Calcular e escolher corretamente o comprimento do rebite; 2) Garanta a coaxialidade ao fazer o furo do rebite; 3) O ponto de martelamento deve passar pelo eixo do rebite | |

| Perímetro da cabeça do rebite muito grande | 1) Haste do rebite muito longa; 2) Diâmetro da matriz do rebite muito pequeno | 1) Calcular e escolher corretamente o comprimento do rebite; 2) Escolha a matriz do rebite de acordo com as especificações do rebite | |

| Cabeça de rebite irregular | 1) Força de martelamento desigual, deslocamento ou oscilação do martelo durante o martelamento; 2) Matriz de rebite ou matriz superior colocada em um ângulo | 1) Ponto de força de martelamento no centro do rebite; 2) Certifique-se de que o centro da matriz do rebite ou do soquete da matriz superior esteja concêntrico com o eixo do rebite | |

| Folga entre peças rebitadas | 1) Superfície irregular entre as peças de trabalho; 2) O punção de prensagem não pressiona a folha com firmeza | 1) Verifique se a superfície das peças de trabalho está plana antes da rebitagem e repare a superfície se não estiver plana; 2) Calcular e processar corretamente o diâmetro do furo; 3) Certifique-se de que o punção de prensagem pressione firmemente as peças de trabalho antes da rebitagem | |

| Esmagamento da superfície de peças rebitadas | 1) Haste do rebite muito curta; 2) Diâmetro da matriz do rebite muito grande | 1) Calcular e escolher corretamente o comprimento do rebite; 2) Escolha uma matriz de rebite com o diâmetro adequado | |

| Haste de rebite dobrada | Diâmetro da haste do rebite muito pequeno ou diâmetro do furo do rebite muito grande | Calcule e selecione corretamente o diâmetro do orifício de passagem antes da rebitagem | |

| Furo de rebite escareado não preenchido | 1) O comprimento do rebite é insuficiente; 2) Ao revolver o rebite, a direção do martelo não é perpendicular ao plano que está sendo rebitado | 1) Calcule e selecione corretamente o comprimento do rebite; 2) Ao rebitar o rebite, a direção do martelo coincide com o centro da haste do rebite |