I. Escopo de trabalho para montadores

Um montador é um trabalhador que opera manualmente ferramentas, instrumentos ou equipamentos para fabricar peças, instalar, depurar e reparar equipamentos. De acordo com as diferentes características e conteúdos de trabalho dos montadores, eles geralmente são divididos em montadores de moldes, montadores de manutenção e montadores de montagem.

II. Organização e condições do trabalho do instalador

1. Organização do trabalho do instalador

(1) Preparação antes do processamento

- Organize os espaços em branco, as ferramentas e os instrumentos de medição de forma ordenada.

- Prepare um estribo de acordo com a altura e a altura do torno de bancada.

- Prenda o desenho e pendure-o na posição designada.

(2) Precauções durante o processamento

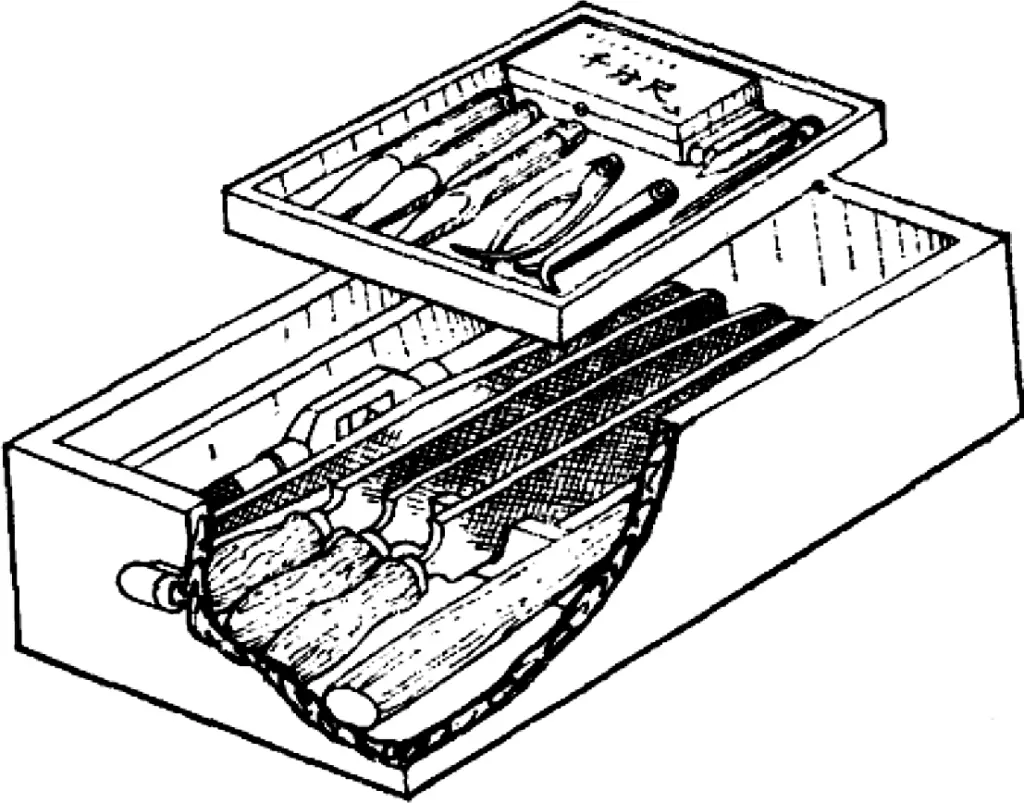

- Os instrumentos de medição não devem ser misturados com ferramentas, e os instrumentos de medição de precisão devem ser manuseados com cuidado e colocados em uma caixa após o uso.

- Limpe regularmente as limalhas de ferro para manter a superfície de trabalho limpa.

- As peças processadas devem ser empilhadas de forma organizada em um local fixo.

(3) Trabalho de limpeza após o processamento

- Limpe os instrumentos de medição com um pano de limpeza.

- Organize cuidadosamente as peças de trabalho e as ferramentas no armário de ferramentas, conforme mostrado na Figura 1.

- Limpe e enxugue o torno de bancada, mantendo uma certa folga (5 a 10 mm) entre as duas garras, com a alça verticalmente para baixo.

- A área de trabalho deve ser varrida e as limalhas de ferro e o lixo devem ser descartados em locais designados.

2. Condições de trabalho dos montadores

- A área de trabalho deve ser espaçosa, e a colocação das bancadas de trabalho deve considerar a iluminação e a disposição das fontes de luz.

- As retificadoras e os equipamentos de perfuração devem ser instalados em salas específicas ou na borda da área de trabalho.

- O formato dos cabos das ferramentas do montador deve ser razoável, como cabos de lima, cabos de martelo, etc.

III. Equipamentos comuns para montadores

1. Bancada de trabalho (bancada de torno)

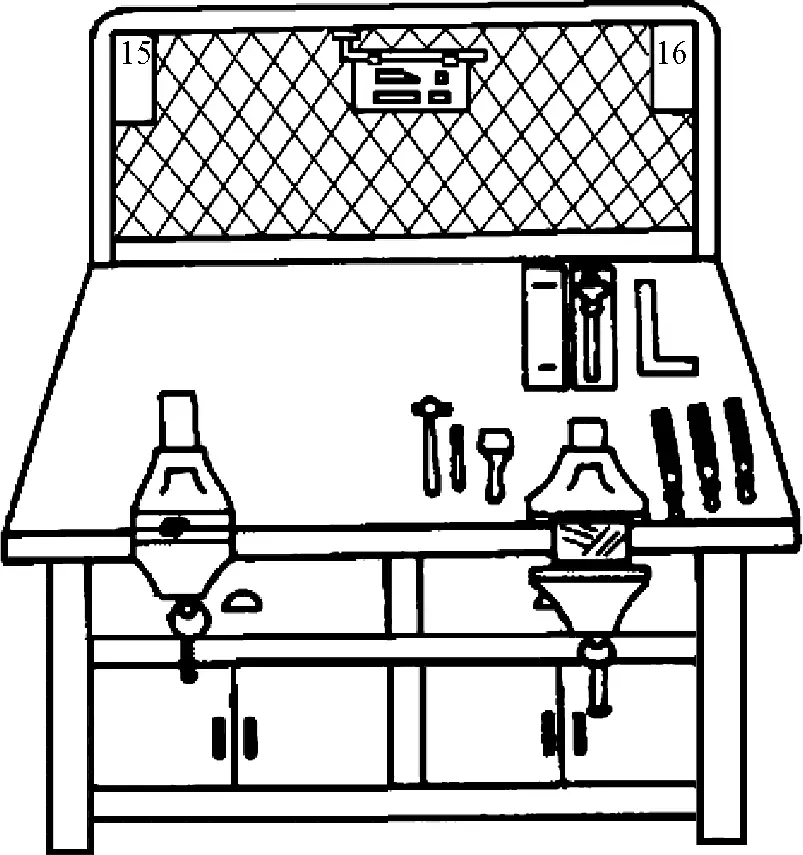

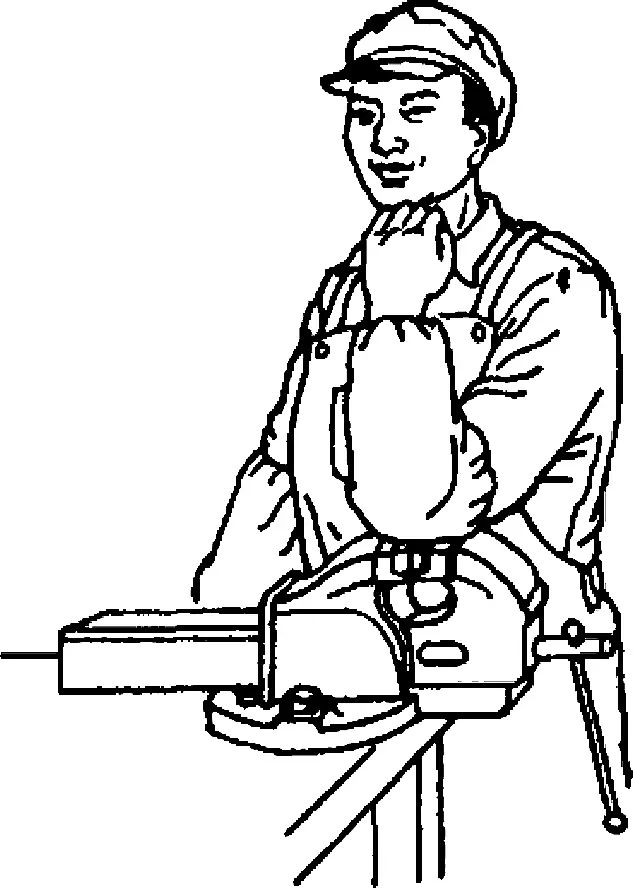

A Figura 2 mostra uma bancada de trabalho comum para montadores. É uma bancada especializada para operações de montagem, geralmente feita de madeira dura ou estrutura de aço-madeira, disponível nas versões para uma ou várias pessoas. O tampo da mesa fica a 700-900 mm do chão, com uma espessura de 60-80 mm. O torno de bancada é instalado no tampo da mesa, com a altura da mandíbula no nível do cotovelo, conforme mostrado na Figura 3.

2. Torno de bancada

(1) Especificações do torno de bancada

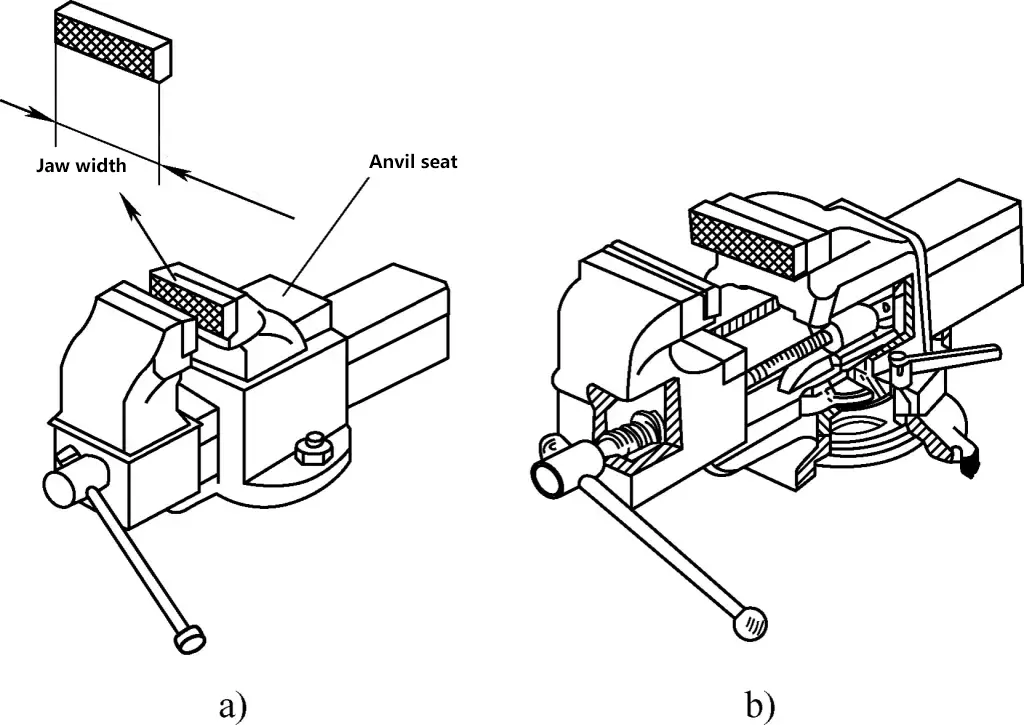

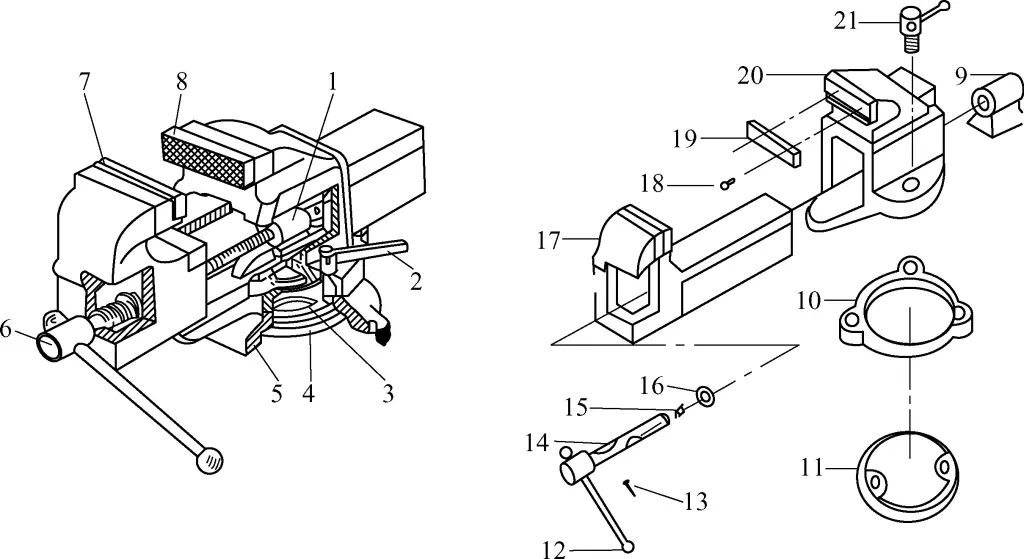

Um torno de bancada é um acessório instalado na bancada de trabalho para segurar peças de trabalho, disponível nos tipos fixo e giratório, conforme mostrado na Figura 4. A especificação de um torno de bancada é expressa pela largura de sua mandíbula, sendo que os tamanhos comuns são 100 mm, 125 mm, 150 mm etc.

a) Torno de bancada fixo

b) Torno de bancada giratório

(2) Estrutura do torno de bancada

O corpo principal do torno de bancada é feito de ferro fundido e aparafusado à bancada, com sua estrutura mostrada na Figura 5. Sua abertura e fechamento são obtidos por meio da transmissão por parafuso entre o parafuso de avanço e a porca. O torno de bancada giratório tem uma alça de travamento na base da mesa giratória, com roscas externas na extremidade frontal que combinam com a placa giratória na parte inferior do torno de bancada. Quando necessário, solte a alça de travamento e o corpo do torno poderá girar. Quando girado para a posição desejada, a alça de travamento pode ser apertada.

1, 9 porcas

2, 21-Puxador de travamento da placa giratória

3, 10-Placa giratória

4, 11-Base

5-Base da mesa giratória

Parafuso de 6, 14 fios

7-Mandíbula móvel

8-Mandíbula fixa

12 alças

13 pinos

Mola de 15 tampões

16-Lavadora

17-Corpo da mandíbula móvel

18-Parafuso de fixação da garra

19-Mandíbula (endurecida)

20 - Corpo da mandíbula fixa

(3) Precauções para usar o torno de bancada

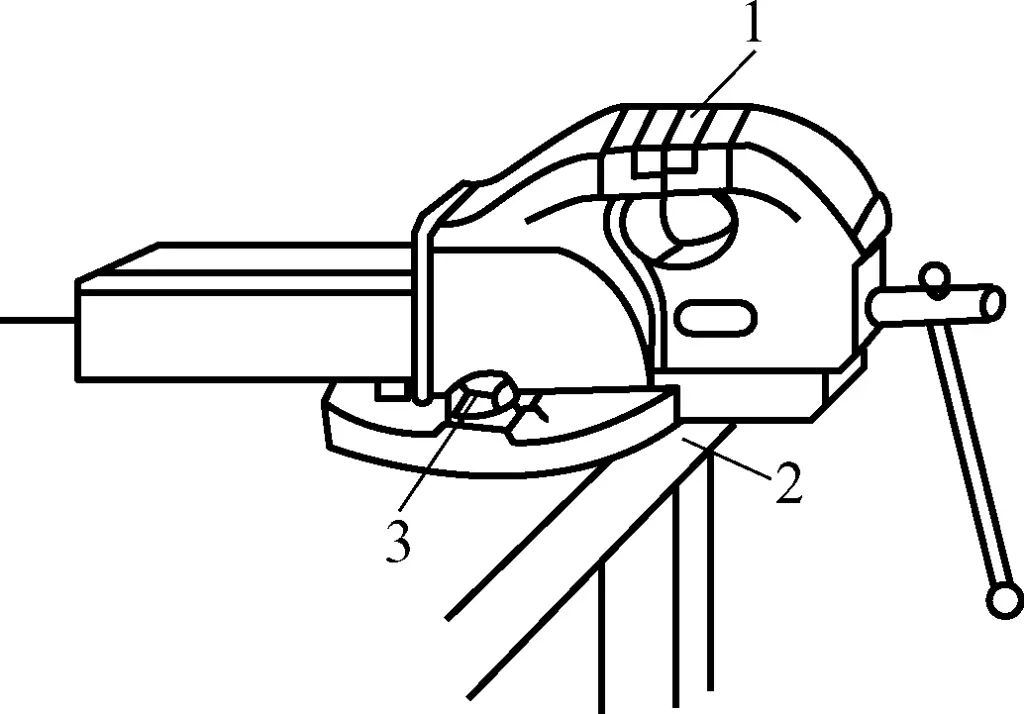

1) Ao instalar o torno de bancada na bancada de trabalho, a superfície de trabalho da mandíbula fixa deve estar além da borda da bancada de trabalho para garantir que a extremidade inferior das peças em forma de barra não seja obstruída pela borda da bancada de trabalho quando fixada, conforme mostrado na Figura 6.

2) O torno de bancada deve ser fixado firmemente à bancada de trabalho, com os dois parafusos de fixação apertados para evitar que o corpo do torno se solte durante o trabalho. Caso contrário, isso poderá danificar o torno de bancada e afetar a qualidade do trabalho.

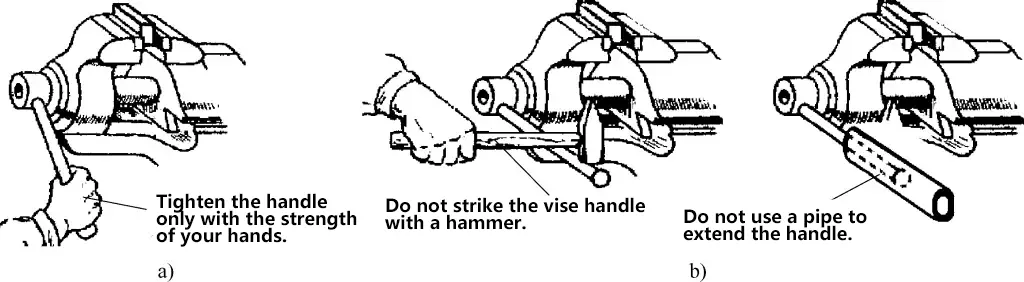

3) Ao fixar peças de trabalho, somente a força manual é permitida para girar a alça. Nunca bata na alça com um martelo ou use arbitrariamente um cano longo para girar a alça, a fim de evitar danos ao parafuso de avanço, à porca ou ao corpo do torno, conforme mostrado na Figura 7.

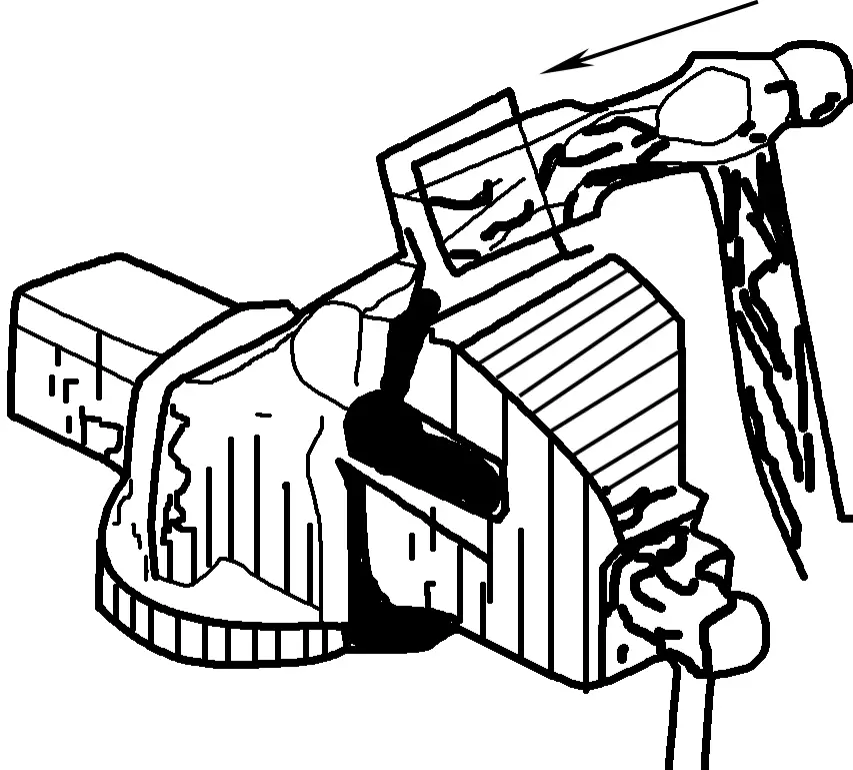

4) Durante operações de alta força, a direção da força deve ser em direção ao corpo da mandíbula fixa. Caso contrário, isso aumentará a carga sobre o parafuso de avanço e a porca, causando danos à rosca. Em casos graves, poderá quebrar a porca, inutilizando o torno de bancada, conforme mostrado na Figura 8.

5) As ferramentas podem ser colocadas no assento da bigorna do torno de bancada, que também pode ser usado para endireitar pequenas placas finas. No entanto, não realize operações de martelamento em outras superfícies lisas do corpo da mandíbula móvel, pois isso reduzirá sua de encaixe desempenho com o corpo de mandíbula fixa.

6) Limpe regularmente a sujeira do parafuso de avanço, da porca e de outras superfícies móveis, adicione óleo lubrificante e mantenha-os limpos. Isso evita a ferrugem, melhora a flexibilidade da transmissão e prolonga a vida útil do torno de bancada.

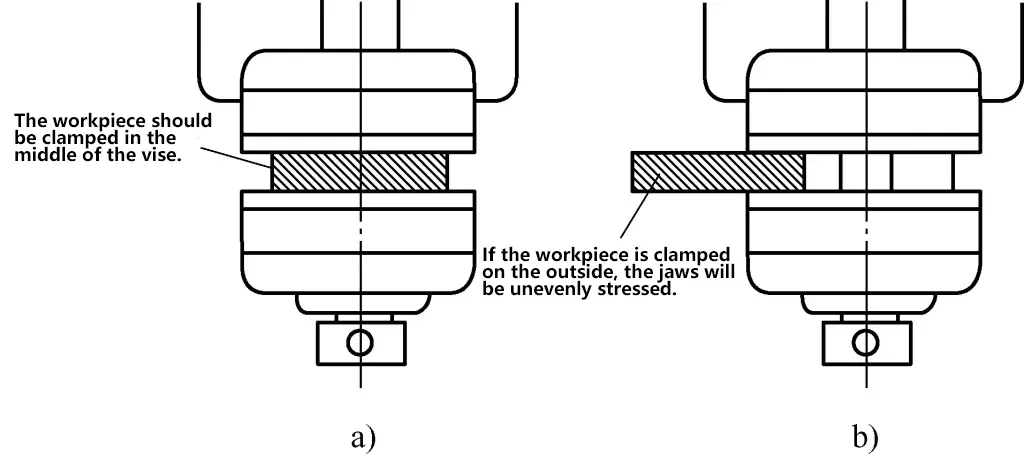

7) Sempre que possível, tente fixar as peças de trabalho no centro do torno de bancada para evitar força desigual nas garras, conforme mostrado na Figura 9.

1 mandíbula

2-Bancada de trabalho

3-Parafuso de fixação

a) Método de uso correto

b) Método de uso incorreto

a) Método correto de fixação

b) Método de fixação incorreto

3. Máquina de moagem

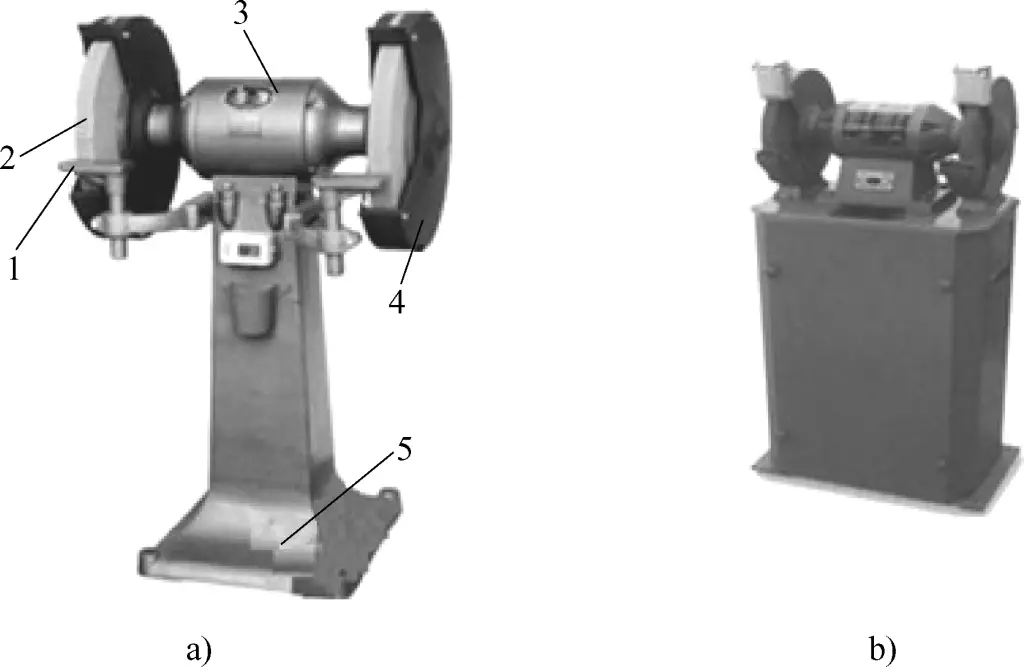

(1) Tipos e usos de retificadoras

As retificadoras são usadas principalmente para afiar ferramentas de corte e outras ferramentas, como brocas, cinzéis, escribas e punções. Em geral, elas podem ser divididas em dois tipos: retificadoras padrão e retificadoras com coletor de pó, conforme mostrado na Figura 10.

a) Retificadora padrão

b) Máquina de moagem com coleta de poeira

1-Banco de ferramentas

2-Rolo de moagem

3-Motor elétrico

4-Guard

5-Base

(2) Como usar uma máquina de esmeril

1) Preparação antes de operar a máquina de esmerilhamento

- Verifique a folga entre o descanso da ferramenta e o rebolo, que não deve exceder 3 mm; ajuste a altura do descanso da ferramenta de modo que a área de esmerilhamento da peça de trabalho fique no mesmo plano que o centro do rebolo.

- Verifique se o cabo de alimentação está danificado.

- Verifique se todas as peças da esmerilhadeira estão em boas condições, se os parafusos e porcas estão bem fixados e, principalmente, se o rebolo apresenta rachaduras ou defeitos.

- Use óculos de proteção.

2) Precauções para operar a máquina de esmerilhamento

- Ligue a retificadora e observe sua operação. Use os métodos de "ouvir, olhar e cheirar" para verificar as condições de funcionamento da esmerilhadeira: Depois que o rebolo começar a girar, preste atenção a sons anormais, como ruídos de impacto ou de guinchos. Se forem ouvidos sons anormais, pare a máquina imediatamente. Depois que o rebolo começar a girar, observe se o sentido de rotação está correto, verifique se há vibrações em várias peças da máquina e se há oscilação do rebolo. Se for detectada alguma anormalidade, pare a máquina imediatamente; Depois que o rebolo começar a girar, verifique se há algum cheiro incomum, como cheiro de queimado. Se for detectada alguma anormalidade, pare a máquina imediatamente.

- Quando a esmerilhadeira tiver acabado de ser ligada, não se apresse em usá-la. Aguarde até que o rebolo atinja sua velocidade normal antes de iniciar as operações de esmerilhamento.

- Durante a operação, tome cuidado para não tocar no rebolo para evitar ferimentos nas mãos.

- Ninguém deve ficar na frente do rebolo. O operador deve se posicionar ao lado do rebolo.

- Não permita que duas pessoas usem o mesmo rebolo simultaneamente; não esmerilhe na lateral do rebolo; não use a esmerilhadeira para esmerilhar materiais macios. metaisnão-metálicos ou peças grandes.

- Mantenha um espaço de 20 a 30 mm entre a lateral do rebolo e a parede interna da proteção.

- Ao esmerilhar, não aplique força excessiva. Segure a ferramenta com firmeza para evitar que ela pule no rebolo.

- Se ocorrer alguma anormalidade durante a operação da esmerilhadeira, pare a máquina imediatamente ou desligue a fonte de alimentação.

- Após o uso, coloque a esmerilhadeira na posição de parada e, em seguida, desconecte o cabo de alimentação.

- Limpe a poeira da máquina de esmerilhamento para mantê-la limpa.

3) Manutenção e cuidados com as máquinas de esmerilhamento

- Mantenha a mesa da máquina limpa.

- Verifique regularmente se os orifícios de exaustão de poeira estão desobstruídos.

- Ao instalar o rebolo, coloque almofadas macias entre o rebolo e as placas laterais. Nunca bata na porca com força.

- Substitua o rebolo quando seu raio efetivo estiver desgastado a 1/3 de seu raio original.

4. Máquina de perfuração

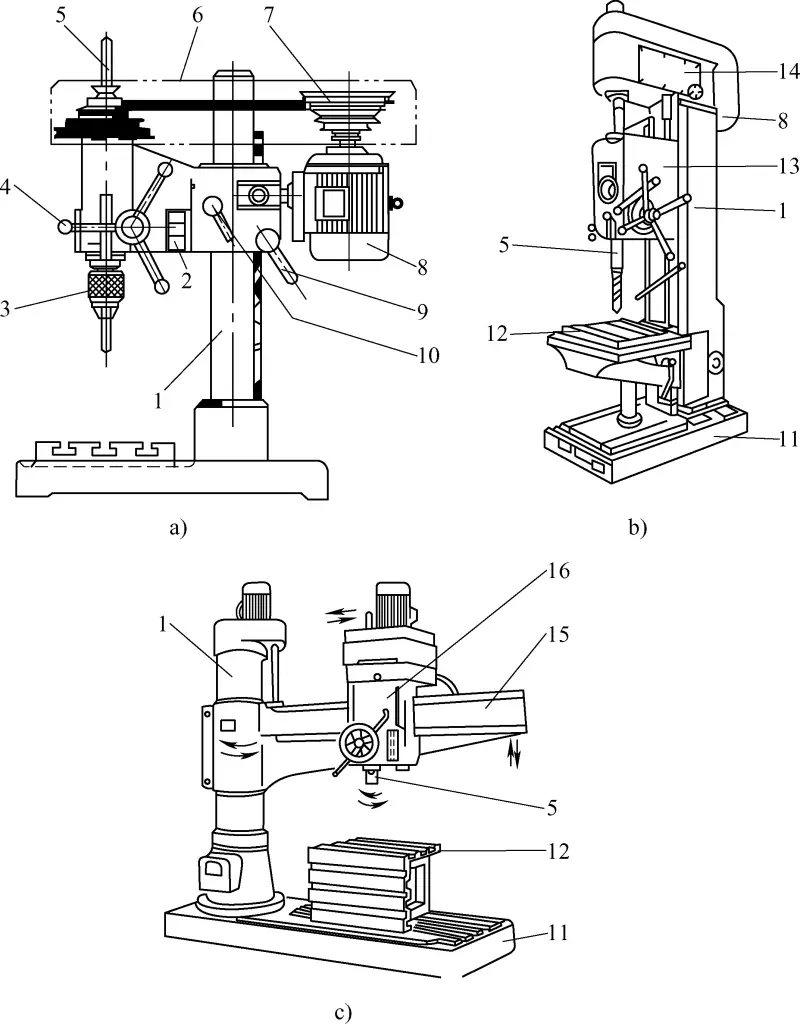

As máquinas de perfuração incluem furadeiras de bancada, furadeiras verticais e máquinas de perfuração radial, que são equipamentos de processamento de furos.

Conforme mostrado na Figura 11a, uma furadeira de bancada, também conhecida como furadeira de bancada, é uma pequena máquina de perfuração usada em mesas. Normalmente, ela faz furos com diâmetros de 13 mm ou menos, sendo que o menor diâmetro de furo possível é de 0,1 mm. As furadeiras de bancada são compactas, flexíveis e fáceis de usar. Elas são o principal equipamento para fazer furos de pequeno diâmetro e são mais comumente usadas na fabricação de instrumentos, em trabalhos de ajuste e montagem.

a) Furadeira de bancada

b) Máquina de perfuração vertical

c) Máquina de perfuração de braço radial

1 coluna

2 interruptores

3-Cortador de broca

4-Alavanca de alimentação

5 eixos

6-Tampa da correia de transmissão

7-Polia da correia em V da torre

8-Motor

9-Alça de elevação

10-Alça de travamento

11-Base

12 mesas de trabalho

13-Caixa de alimentação

14 - Caixa de engrenagens de velocidade do eixo

15 - Braço radial

Cabeçote de 16 eixos-árvore

Conforme mostrado na Figura 11b, a máquina de perfuração vertical, também conhecida como furadeira vertical, é uma máquina de perfuração de tamanho médio. Esse tipo de máquina de perfuração tem diâmetros máximos de perfuração de ϕ25mm, ϕ35mm, ϕ40mm e ϕ50mm, entre outros. O tamanho da broca é indicado por seu diâmetro máximo de perfuração. A furadeira vertical consiste principalmente de um fuso, caixa de engrenagens de velocidade do fuso, caixa de alimentação, coluna, mesa de trabalho e base. Ela é adequada para operações de alargamento, escareamento, mandrilamento e rosqueamento.

Conforme mostrado na Figura 11c, a máquina de perfuração com braço radial tem um braço que pode girar em torno da coluna. O braço que carrega o cabeçote do fuso pode se mover verticalmente ao longo da coluna, e o cabeçote do fuso também pode se mover horizontalmente ao longo do braço.

Devido a essas características estruturais da furadeira de braço radial, é conveniente ajustar a posição da ferramenta para alinhar com o centro do furo que está sendo usinado sem mover a peça de trabalho. Portanto, a furadeira de braço radial é adequada para processar peças grandes e pesadas e peças com vários furos. Ela é amplamente utilizada na produção de peças únicas e em lotes.

IV. Operações básicas de trabalho em bancada

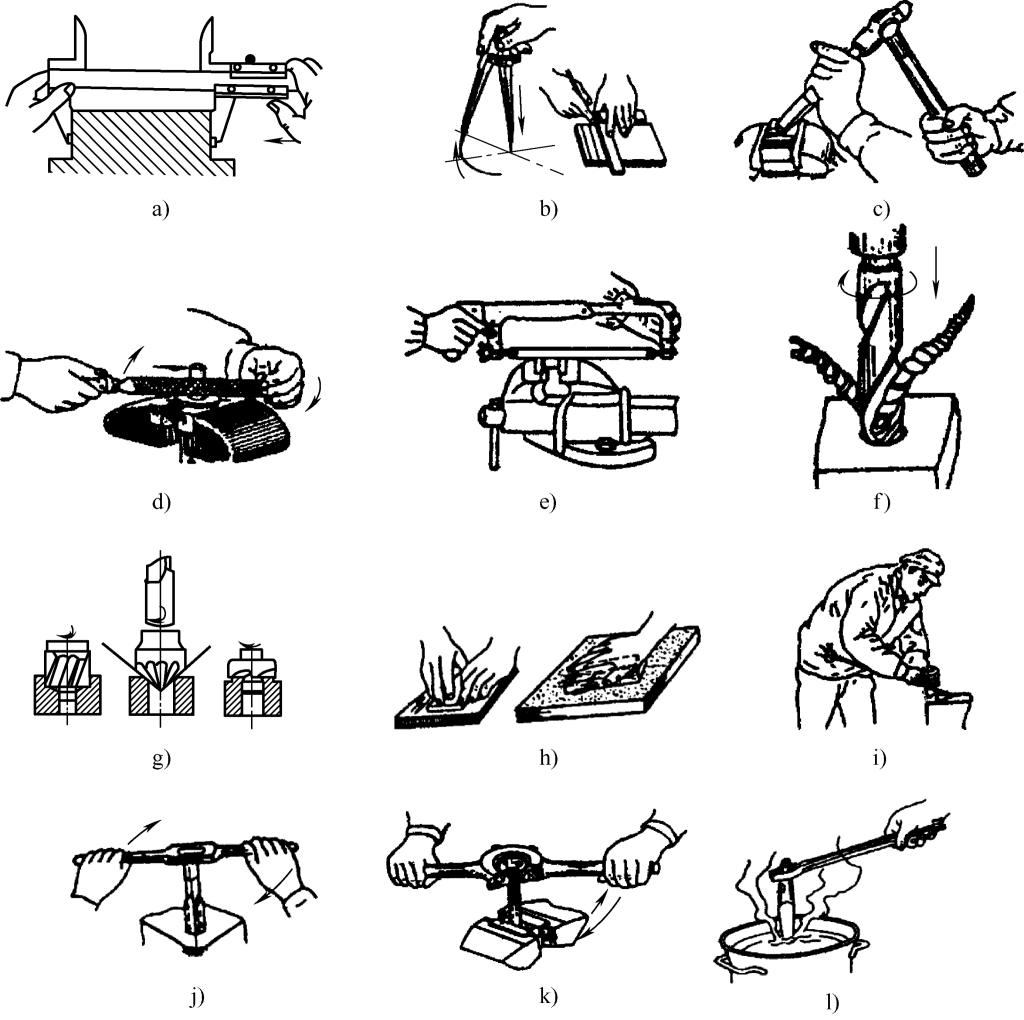

Conforme mostrado na Figura 12, as operações básicas de trabalho em bancada incluem: medição de peças, marcação, cinzelamento, limagem, serragem, perfuração, rebaixamento, rosqueamento e rosca, rebitagem, raspagem, bem como endireitamento e dobra, retificação e tratamento térmico simples.

a) Medição

b) Marcação

c) Cinzelamento

d) Arquivamento

e) Serrar

f) Perfuração

g) Rebaixamento

h) Moagem

i) Raspagem

j) Rosqueamento de rosca

k) Rosqueamento

l) Tratamento térmico simples

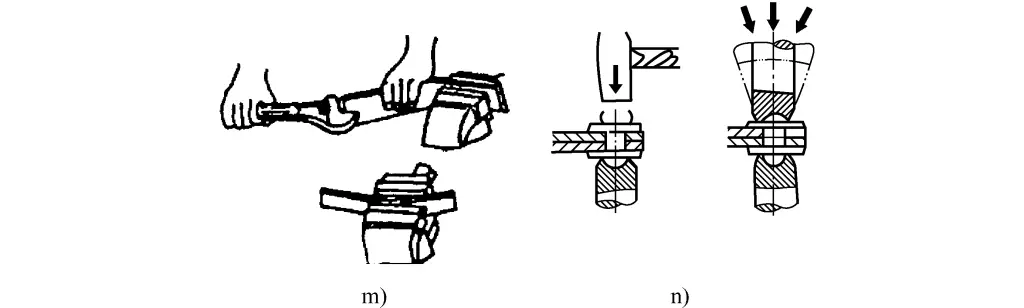

m) Endireitamento e flexão

n) Rebitagem

V. Requisitos de segurança para operações de trabalho em bancada

Para garantir a segurança do trabalho em bancada, todo o pessoal envolvido no trabalho em bancada deve entender e dominar os requisitos gerais de segurança para o trabalho em bancada, que incluem o seguinte:

- Siga rigorosamente a disciplina de trabalho e os procedimentos operacionais de segurança relevantes. Ao praticar, você deve usar roupas de trabalho adequadas, bonés de trabalho e outros equipamentos de proteção necessários.

- O local de trabalho deve ser limpo e arrumado, as ferramentas e os instrumentos de medição não devem ser misturados e os objetos devem ser colocados de forma estável.

- Não use equipamentos e ferramentas desconhecidos sem autorização.

- Use uma escova para remover lascas de metal; não as remova com as mãos e, principalmente, não as assopre com a boca.

- Tenha cuidado com choques elétricos ao usar equipamentos elétricos e interruptores de faca. Desligue a fonte de alimentação imediatamente após o uso.

- Inspecione o equipamento antes de usá-lo e informe imediatamente qualquer problema.

- Se ocorrerem lesões pessoais ou acidentes com equipamentos, informe-os imediatamente e trate-os prontamente. Não os oculte para evitar que o acidente se agrave.