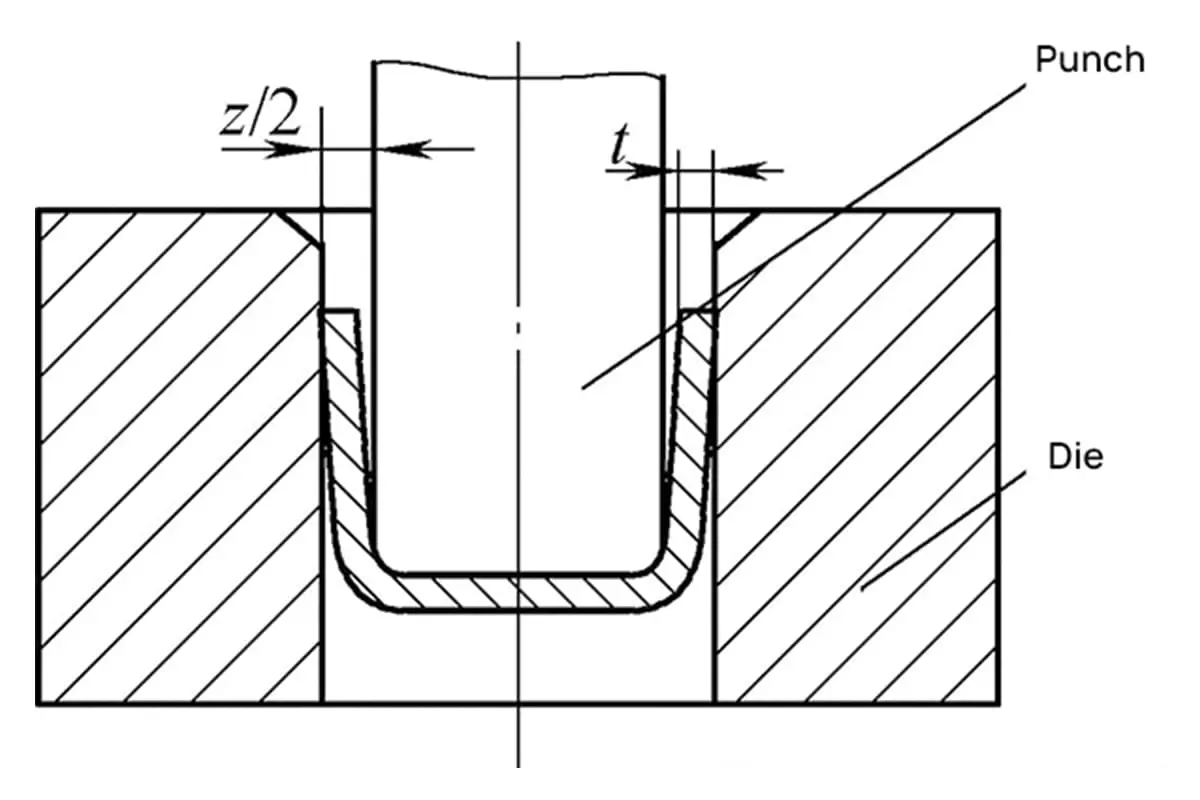

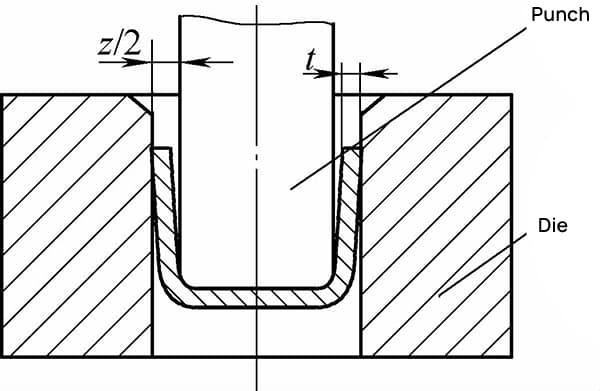

A folga entre o punção e a matriz na estampagem profunda refere-se à diferença dimensional lateral entre os dois, com a folga bilateral denotada como z, conforme mostrado na Figura 1.

Impacto da folga no processo de estampagem profunda e na aparência da peça de trabalho

Quando a folga é pequena, o arredondamento da peça trefilada é bom, mas a força de trefilação é alta, o que pode facilmente causar o rompimento da peça e resultar em desgaste severo da matriz. Se a folga for muito grande, a força de estiramento será reduzida e, embora a vida útil da matriz seja prolongada, a peça de trabalho assumirá um formato frusto-cônico.

Isso ocorre porque, durante o processo de trefilação, a parte inferior da peça de trabalho sempre se prende ao punção, enquanto a boca adere à matriz. Portanto, no caso de peças que exigem alta circularidade ou que precisam se encaixar, deve-se fazer uma consideração detalhada e minuciosa, fazendo referência à curva de deformação do material.

Valor de liberação

Depois que a relação t/D é determinada, o fato de o blank enrugar ou não durante a formação depende da força do suporte do blank e do raio da matriz.

A folga na estampagem profunda não deve ser negativa. De fato, uma folga entre o punção e a matriz que seja menor do que a espessura do material não tem a capacidade de conter o enrugamento. Se o material se enrugar no estágio de flange e não puder ser suavizado ao passar pelo raio da matriz, isso só aumentará significativamente a resistência do fluxo do material, levando à ruptura da peça.

Para peças de trabalho hemisféricas, a folga entre o punção e a matriz pode ser considerada infinitamente grande, o que corrobora a afirmação acima. De outro ponto de vista, as matrizes de estampagem profunda comuns não têm um recurso para controlar a espessura do material e, se a folga entre o punção e a matriz for menor do que a espessura do material, o material poderá ficar preso e sufocado na folga ou, em casos graves, esticar e rachar a matriz.

Portanto, no projeto de matrizes de repuxo profundo, a folga em cada lado entre o punção e a matriz é geralmente maior do que a espessura do material para reduzir o atrito. A fórmula para calcular a folga z/2 em cada lado é a seguinte

Na fórmula,

- "tmáximo" representa a espessura máxima do material (mm);

- "t" indica a espessura nominal do material (mm);

- "K" é o coeficiente (consulte a Tabela 1).

Tabela 1: Profundidade Matriz de desenho Coeficiente de folga K

| Espessura do material: t/mm | Precisão geral. | Trefilação profunda de precisão | Trefilação profunda de precisão | |

| Trefilação profunda de estágio único | Trefilação profunda em vários estágios | |||

| <0. 4 | 0. 07 ~ 0. 09 | 0. 08 ~ 0. 10 | 0. 04 ~ 0. 05 | 0 ~ 0. 04 |

| <1. 2 ~ 0. 4 | 0. 08 ~ 0. 10 | 0. 10 ~ 0. 14 | 0. 05 ~ 0. 06 | |

| <3 ~1. 2 | 0. 10 ~ 0. 12 | 0. 14 ~ 0. 16 | 0. 07 ~ 0. 09 | |

| ≥3 | 0. 12 ~ 0. 14 | 0. 16 ~ 0. 20 | 0. 08 ~ 0. 10 | |

Observação:

1. Para materiais com alta resistência, deve-se usar um valor menor para K.

2. Para componentes de desenho profundo que exigem alta precisão, recomenda-se usar um desenho final com um coeficiente de desenho profundo ( m = 0,9 ) a ( 0,95 ) para remodelagem.

O princípio da determinação de lacunas

O princípio de determinação da folga deve levar em conta os efeitos das tolerâncias da chapa metálica, bem como o fenômeno de espessamento no suporte do blank.

A experiência com trefilação profunda de aço inoxidável indica que, com uma matriz de trefilação profunda de operação única, o coeficiente de trefilação profunda fica em torno de 0,52, e o espessamento no suporte do blank é de apenas 2-3%. Isso ocorre porque o material passa por uma deformação tangencial compressiva, resultando em um espessamento mínimo.

Nos produtos de hardware, somente os recipientes para líquidos e cosméticos têm requisitos rigorosos quanto ao arredondamento da peça. Nesses casos, são necessários cálculos precisos e controle rigoroso da folga e das tolerâncias de fabricação entre o punção e a matriz para estampagem profunda.

Para utensílios de cozinha de aço inoxidável, a integridade da vedação da peça de trabalho depende de vedações de silicone especializadas, por isso o folga entre o punção e a matriz nos moldes de trefilação de peças cilíndricas é normalmente definido em 1,1t ou mais. Na estampagem profunda de vários estágios, a folga entre o punção e a matriz para todos os estágios, exceto o último, é geralmente definida entre 1,1t e 1,5t.

As regras para selecionar a direção da folga em matrizes de repuxo profundo

1) Para todas as operações de desenho, exceto o estágio final, a direção da folga não é especificada.

2) Em relação ao estágio final: quando as dimensões externas da peça de trabalho precisam ser precisas, as dimensões da matriz são o padrão, e as dimensões do punção são reduzidas em relação às da matriz para obter a folga necessária; por outro lado, quando as dimensões internas da peça de trabalho precisam ser exatas, as dimensões do punção são o padrão, e as dimensões da matriz são aumentadas em relação às do punção para obter a folga necessária.