O processo de corte de metal refere-se ao processo em que a ferramenta corta a camada de metal em excesso da peça de trabalho por meio do movimento de corte, formando cavacos e uma superfície usinada. Uma série de fenômenos ocorre durante esse processo, como a formação de cavacos, a geração de força de corte, o calor e a temperatura de corte e o desgaste da ferramenta.

I. Coeficiente de deformação, lascas e borda construída

1. Coeficiente de deformação e tipos de chips

(1) Coeficiente de deformação

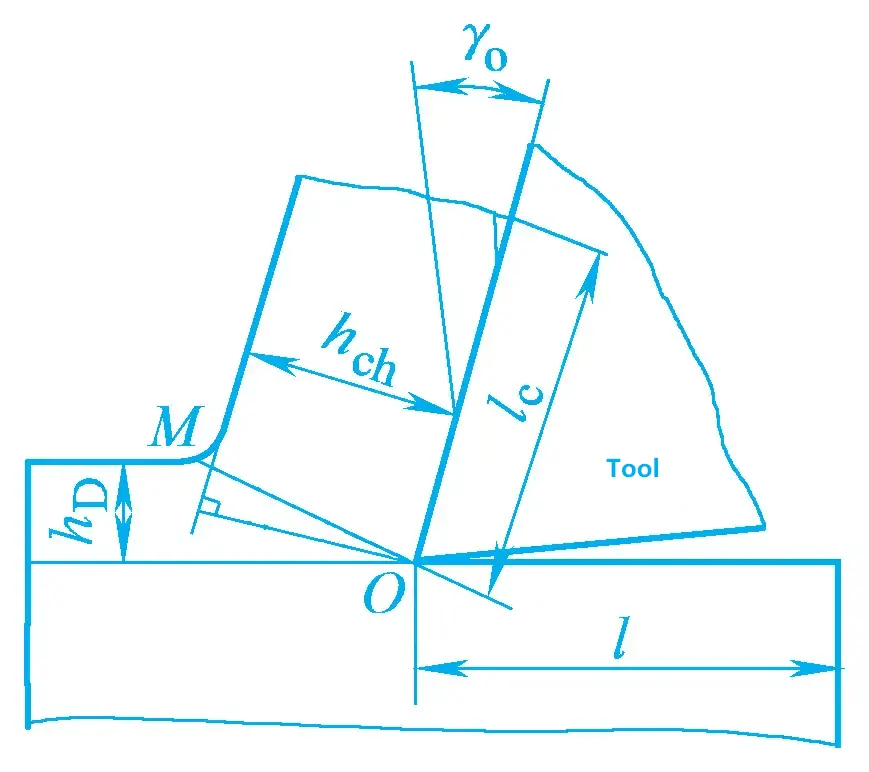

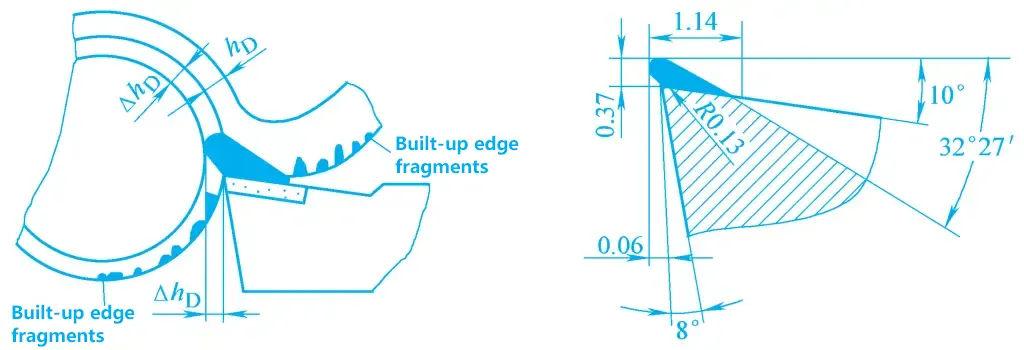

O metal na camada de corte forma cavacos após o corte, com o comprimento reduzido e a espessura aumentada em comparação com o metal na camada de corte, indicando que o metal na camada de corte se deformou, conforme mostrado na Figura 1.

O grau de deformação pode ser medido aproximadamente pelo coeficiente de deformação ξ. O coeficiente de deformação é igual à razão entre a espessura do cavaco e a espessura do metal na camada de corte, e também é igual à razão entre o comprimento do metal na camada de corte e o comprimento dos cavacos.

ξ=l/lc=hch/hD>1

Pode-se observar que, quanto maior o valor do coeficiente de deformação, mais grave é a deformação do corte.

(2) Tipos de chips

De acordo com os diferentes formatos dos chips, eles geralmente são divididos nos quatro tipos a seguir:

1) Chips de fita

O formato é semelhante a uma fita, com uma superfície inferior lisa e sem rachaduras óbvias na parte traseira, mostrando um leve formato serrilhado. Esse tipo de cavaco geralmente é formado na usinagem de metais plásticos, como aço não ligado, aço ligado, cobre, alumínio e outros materiais.

2) Chips segmentados

A superfície inferior do cavaco é relativamente lisa, e a superfície posterior é localmente rachada em nódulos. Esse tipo de cavaco é facilmente obtido ao cortar latão ou aço em baixas velocidades.

3) Chips granulares

O cavaco se fragmenta em grânulos uniformes ao longo da direção da espessura. Esse tipo de cavaco pode ser obtido ao cortar chumbo ou aço em velocidades muito baixas.

4) Chips fragmentados

Ao cortar metais frágeis, como ferro fundido e bronze, a camada de corte quase não sofre deformação plástica e se fratura de forma frágil, resultando em cavacos irregulares de granulação fina. A Tabela 1 mostra os fatores que afetam a morfologia do cavaco e seu impacto na força de corte.

Tabela 1 Fatores que afetam a morfologia do cavaco e seu impacto na força de corte

| Classificação da morfologia do chip | Chips granulares | Lascas nodulares | Chips de fita | |

| Diagrama esquemático da morfologia do chip |  |  |  | |

| Fatores que afetam a morfologia do chip e sua transformação mútua | 1. Ângulo de inclinação da ferramenta 2. Taxa de avanço (espessura de corte) 3. Velocidade de corte | Pequeno ↔ Grande Grande (grosso) ↔ Pequeno (fino) Baixa ↔ Alta | ||

| Impacto da morfologia do cavaco no processo de corte | 1. Flutuação da força de corte 2. Estabilidade do processo de corte 3. Rugosidade da superfície valor da superfície usinada 4. Efeito de quebra de cavacos | Grande ↔ Pequeno Ruim ↔ Bom Grande ↔ Pequeno Bom ↔ Ruim | ||

2. Borda construída

(1) Conceito de borda construída

Em um determinado intervalo de velocidades de corteNa usinagem de aço, metais não ferrosos e outros materiais plásticos, um pedaço de metal de alta dureza aparece na face de ataque próximo à aresta de corte. Ele circunda a aresta de corte e cobre parte da face de ataque, atuando como substituto da aresta de corte para realizar operações de corte na peça de trabalho. Essa peça de metal, com uma dureza cerca de 2 a 3 vezes maior que a do material da peça, é chamada de aresta postiça, conforme mostrado na Figura 2.

(2) Formação e crescimento da borda construída

Há muitas explicações para a formação da borda postiça, que geralmente se acredita ser causada pela adesão dos cavacos na face do rake. Sob determinadas condições de usinagem, à medida que a temperatura e a pressão entre os cavacos e a face do rake aumentam, o atrito também aumenta, fazendo com que a taxa de fluxo da camada de deformação nos cavacos próximos à face do rake diminua, resultando em um fenômeno de "estagnação". Quanto mais próxima a camada de metal estiver da face do rake, menor será a taxa de fluxo.

Quando a temperatura e a pressão aumentam até certo ponto, o metal inferior na camada de estagnação adere à face do rake. Quando a tensão de cisalhamento no metal inferior dos cavacos excede o limite de resistência ao cisalhamento do metal, a taxa de fluxo do metal inferior torna-se zero e ele é cortado, aderindo à face do rake.

Essa camada adesiva sofre uma grave deformação plástica, aumentando sua dureza. Durante o corte contínuo, a camada adesiva dura corta a camada metálica macia, acumulando-se camada por camada e aumentando gradualmente de altura, formando uma borda construída. Dessa forma, a adesão e o endurecimento por trabalho são condições necessárias para o crescimento da borda postiça.

(3) Destacamento e desaparecimento da borda construída

A borda construída crescida pode sofrer fratura ou desprendimento local devido a forças externas ou vibrações. Quando a temperatura e a pressão são adequadas, a borda construída começa a se formar e crescer novamente. A formação, o crescimento e o desprendimento da borda construída é um processo dinâmico periódico.

As experiências mostram que o fator decisivo para a formação da borda postiça é a temperatura de corte. Em temperaturas de corte muito baixas e muito altas, a borda postiça não se forma facilmente. Na faixa de temperatura média, por exemplo, ao cortar aço carbono médio a uma temperatura de corte de 300 a 380 °C, ocorre uma adesão severa e a borda postiça atinge uma altura significativa. Além disso, fatores como a pressão entre a ferramenta e os cavacos, a rugosidade da face do rake e a força de adesão também afetam o tamanho da borda postiça.

(4) Vantagens e desvantagens do Built-up Edge

A vantagem da aresta postiça no corte é que ela cobre parte da face de inclinação e da aresta de corte, substituindo a aresta de corte no trabalho, protegendo assim a aresta de corte e aumentando o ângulo de inclinação real de trabalho da ferramenta.

A desvantagem é que a borda de reforço aumenta as dimensões laterais da ferramenta, causando excesso de corte. Quando a aresta postiça se solta, ela pode transportar partículas de metal da face de ataque, acelerando o desgaste da face de ataque. O processo de formação da aresta postiça causa flutuações na força de corte, afetando a precisão da usinagem e a rugosidade da superfície da peça. Portanto, a borda postiça é benéfica para a usinagem de desbaste, mas prejudicial para a usinagem de acabamento.

(5) Medidas para reduzir ou evitar a borda construída

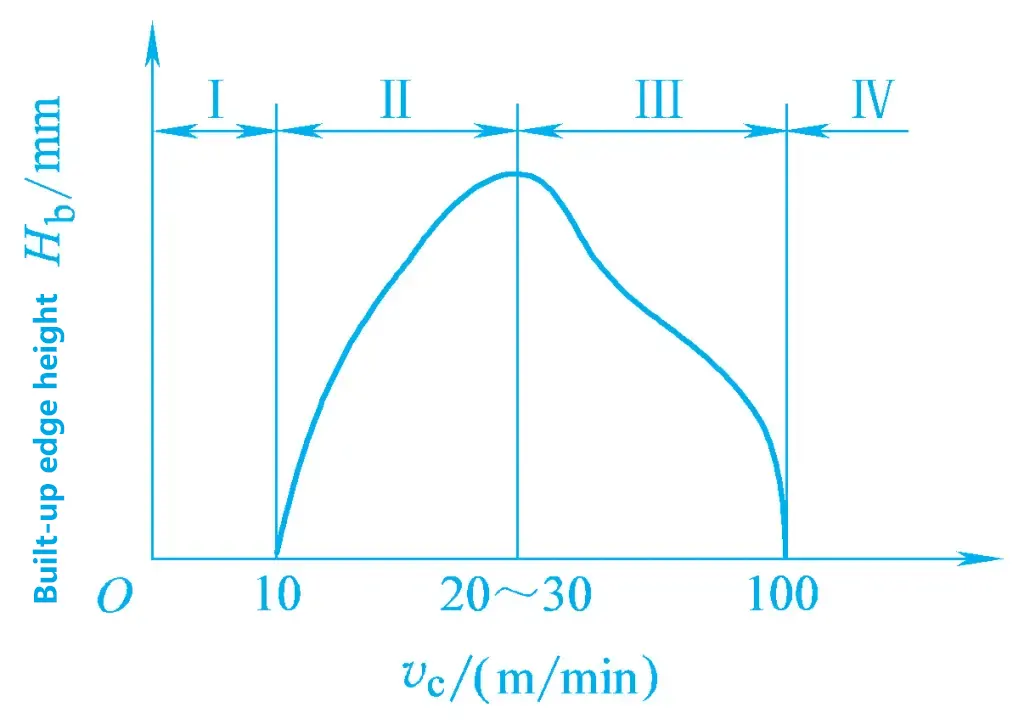

- Evite cortar em velocidades que produzam arestas postiças (veja a Figura 3), ou seja, use corte de baixa velocidade ou de alta velocidade. No entanto, a usinagem de baixa velocidade tem baixa eficiência, por isso o corte de alta velocidade é frequentemente usado.

- Use ferramentas com um grande ângulo de inclinação para reduzir a pressão de contato entre a ferramenta e os cavacos.

- Reduzir a plasticidade do material da peça de trabalho, aumentar a dureza da peça de trabalho e reduzir a tendência de endurecimento por trabalho.

- Outras medidas incluem a redução da taxa de avanço, a redução da rugosidade da superfície da face do rake e o uso de fluidos de corte apropriadamente.

II. Força de corte

A força de interação entre a ferramenta e a peça de trabalho durante o corte é chamada de força de corte, e o trabalho realizado pela força de corte é o trabalho de corte.

1. Fonte de força de corte

A fonte da força de corte vem de dois aspectos: a resistência à deformação gerada pela deformação do metal na camada de corte e a resistência ao atrito gerada pelo atrito entre os cavacos, a peça de trabalho e a ferramenta.

2. Decomposição da força de corte

A magnitude e a direção da força de corte não são facilmente medidas de forma direta. Para atender às necessidades de design e análise de processos, a força de corte geralmente é decomposta, e é importante estudar seus componentes em determinadas direções.

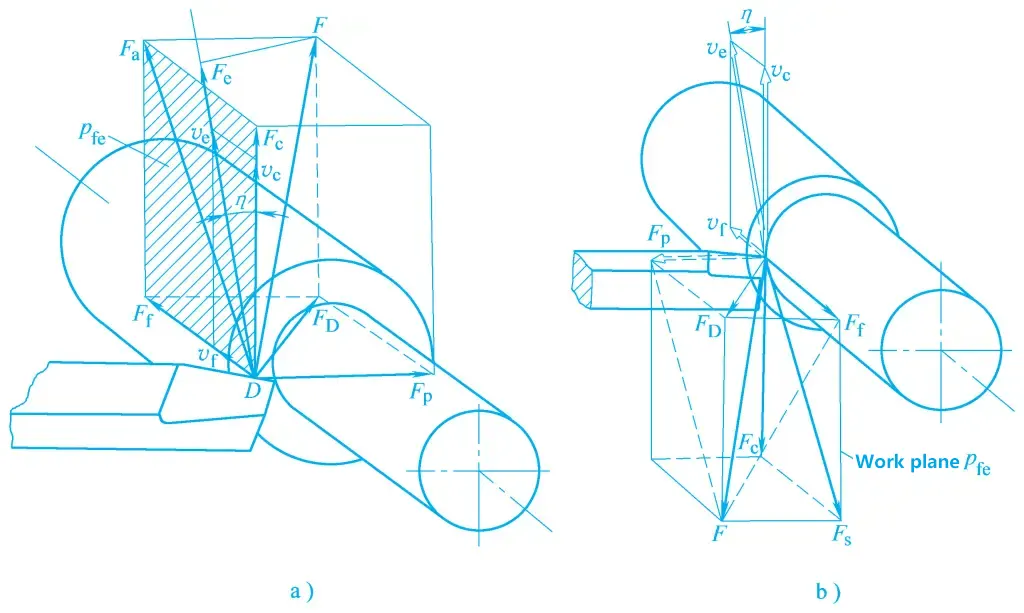

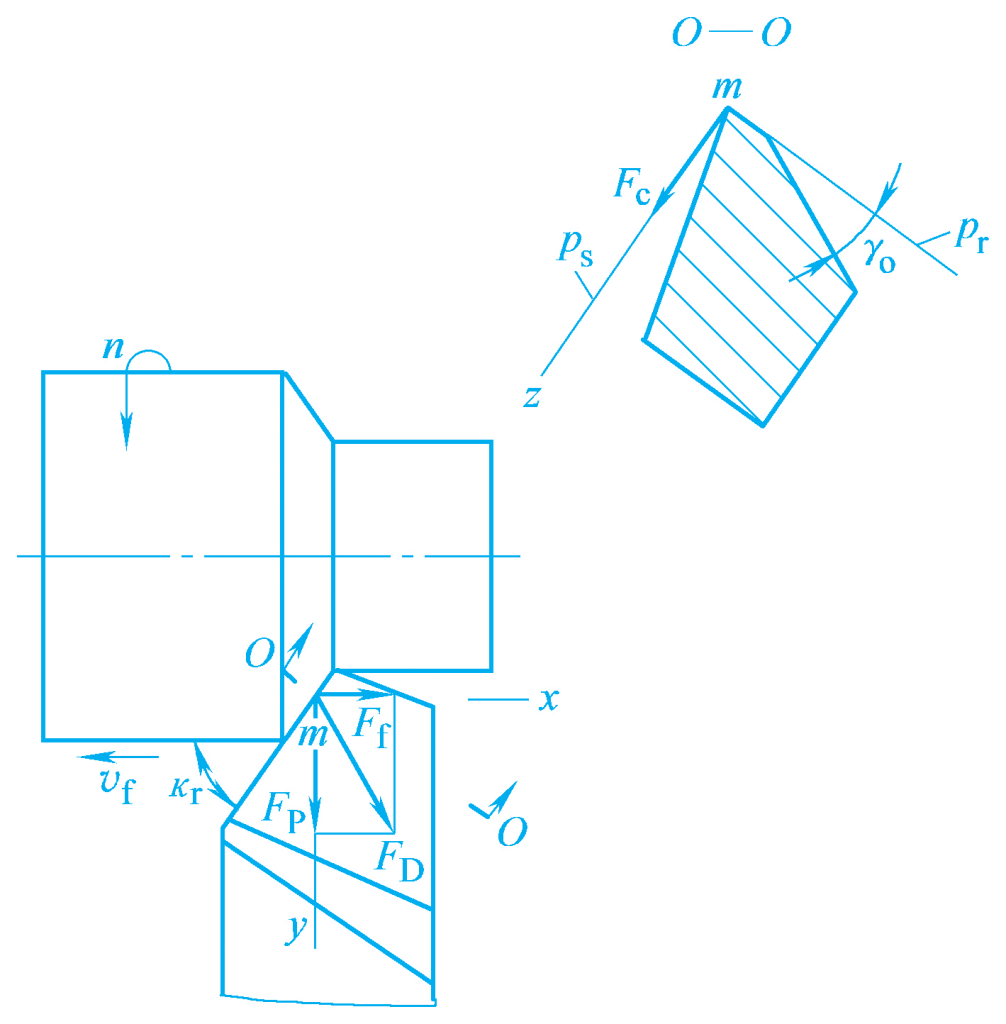

Conforme mostrado nas Figuras 4 e 5, a força de corte F pode ser decomposta em três componentes mutuamente perpendiculares F c , F p e F f .

a) Decomposição das forças exercidas pela ferramenta na peça de trabalho

b) Decomposição das forças exercidas pela peça de trabalho na ferramenta

(1) Força de corte principal Fc

O componente da força de corte na direção do movimento principal.

(2) Força traseira Fp

O componente da força de corte na direção perpendicular ao plano de trabalho presumido. O plano de trabalho presumido é definido por um ponto selecionado na borda de corte, perpendicular ao plano da base e paralelo à direção presumida do movimento de avanço.

(3) Força de alimentação Ff

O componente da força de corte na direção do movimento de avanço.

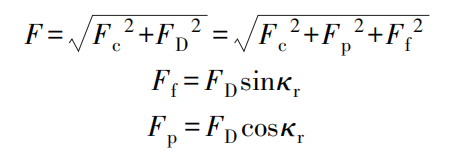

A força de corte F pode ser decomposta em Fc e FD e FD pode ser decomposto em Fp e Ff . O relacionamento deles é:

A importância real de cada força componente durante o torneamento é a seguinte: A força de corte principal é o maior componente, consumindo cerca de 95% da potência de corte total. Ela atua na direção do movimento principal e é a base principal para calcular a força do mecanismo de movimento principal da máquina-ferramenta, a força do porta-ferramenta e da pastilha, projetar os acessórios da máquina-ferramenta e selecionar os parâmetros de corte.

A força de retorno não consome energia durante o torneamento externo. Ela atua na direção em que a rigidez da peça de trabalho e da máquina-ferramenta é mais fraca, causando facilmente a deformação da peça de trabalho no plano horizontal, afetando a precisão da usinagem e causando facilmente a vibração. É a base principal para verificar a rigidez da máquina-ferramenta.

A força de alimentação atua no mecanismo de movimento de alimentação da máquina-ferramenta, consumindo cerca de 5% da potência total. É a base principal para verificar a resistência do mecanismo de avanço da máquina-ferramenta.

3. Cálculo da força de corte

Na produção real, uma fórmula exponencial é frequentemente usada para calcular a força de corte. Fórmulas de cálculo específicas podem ser encontradas em materiais de referência relevantes.

4. Fatores que afetam a força de corte

Quanto maior a resistência e a dureza do material da peça de trabalho, maior será a força de corte. Quando a profundidade de corte é dobrada, a força de corte aumenta em cerca de uma vez; quando a taxa de avanço é dobrada, a força de corte aumenta de 70% a 80%. O aumento do ângulo de inclinação reduz a força de corte; o ângulo da borda de corte principal Kr afeta todas as três forças componentes Fc , Fp e Ff mas tem um impacto maior sobre Fp e Ff .

De acordo com a fórmula anterior, o aumento do ângulo da borda de corte principal reduz a força de retorno e aumenta a força de avanço. O impacto de Kr em Fc pode ser dividido em duas situações: quando Kr varia no intervalo de 30° a 60°, conforme Kr aumenta, Fc diminui; quando Kr varia no intervalo de 75° a 90°, conforme Kr aumenta, Fc aumentos.

5. Poder de corte

A potência de corte refere-se à potência consumida na zona de corte durante o corte. É a soma da potência consumida pela força de corte principal Fc e a força de alimentação Ff . Como a potência consumida pela força de alimentação Ff é muito pequena, geralmente é desprezada. Portanto, quando Fc e vc são conhecidos, a potência de corte Pc é

Pc = (Fc vc × 10-3 ) / 60

Onde

- Pc - Potência de corte, unidade: kW;

- Fc - Força de corte principal, unidade: N;

- vc – Velocidade de corteunidade: m/min.

A potência necessária do motor da máquina-ferramenta PE deve ser

PE = Pc / η

Na fórmula acima, η é a eficiência de transmissão da máquina-ferramenta, geralmente considerada como η=0,75 a 0,85. Essa fórmula é a base principal para verificar e selecionar o motor da máquina-ferramenta.

III. Calor de corte e temperatura de corte

Outro fenômeno físico importante que ocorre durante o corte é o calor e a temperatura de corte. O calor de corte faz com que a temperatura de corte aumente, resultando em deformação térmica da peça de trabalho e da máquina-ferramenta, afetando a precisão da usinagem e a qualidade da superfície da peça de trabalho. A temperatura de corte é o principal fator que afeta a vida útil da ferramenta. Portanto, o estudo do calor de corte e da temperatura de corte tem um significado prático importante.

1. Calor de corte

O trabalho realizado pela deformação elástica e plástica do metal na camada de corte sob a ação da ferramenta e o atrito entre o cavaco e a face de ataque e entre a superfície usinada da peça de trabalho e a face do flanco são convertidos em calor de corte. O calor de corte é conduzido pelo cavaco, pela peça de trabalho, pela ferramenta e pelo meio circundante.

Durante o torneamento, cerca de 50% a 86% do calor de corte é transportado pelo cavaco, 10% a 40% é conduzido para a peça de trabalho, 3% a 9% é conduzido para a ferramenta e 1% é conduzido para o meio circundante; durante a perfuração, cerca de 28% do calor de corte é transportado pelo cavaco, 15% é conduzido para a broca, 52% é conduzido para a peça de trabalho e 5% é conduzido para o meio circundante.

O aumento da velocidade de corte pode aumentar a proporção de calor transportado pelo cavaco, reduzir o calor conduzido para a peça de trabalho e ainda menos calor é conduzido para a ferramenta. Portanto, embora a temperatura de corte na zona de corte seja muito alta durante o corte em alta velocidade, a ferramenta ainda pode trabalhar normalmente.

2. Temperatura de corte

A temperatura de corte geralmente se refere à temperatura média na área de contato entre o cavaco e a face de ataque da ferramenta. O nível da temperatura de corte depende da quantidade de calor gerada nesse local e da taxa de dissipação de calor. Por meio de cálculos e medições, sabe-se que a temperatura média é mais alta no cavaco. A temperatura mais alta na face de ataque não está na borda de corte ou na borda de corte, mas a uma pequena distância da borda de corte.

3. Fatores que afetam a temperatura de corte

A velocidade de corte tem o maior impacto sobre a temperatura de corte; à medida que a velocidade de corte aumenta, a temperatura de corte aumenta proporcionalmente. A taxa de avanço tem um impacto menor, e a profundidade de corte tem um impacto ainda menor. Aumentar o ângulo de inclinação reduz a temperatura de corte, mas o ângulo de inclinação não deve ser muito grande; se for muito grande, a temperatura de corte aumentará. O aumento do ângulo de deflexão principal aumenta a temperatura de corte.

IV. Desgaste e vida útil da ferramenta

Durante o processo de corte, a ferramenta opera sob alta temperatura e alta pressão. Portanto, a ferramenta não apenas corta os cavacos, mas também se desgasta. Quando o desgaste da ferramenta atinge um determinado nível, a rugosidade da superfície da peça de trabalho aumenta, a forma e a cor dos cavacos mudam e um som forte é emitido durante o processo de corte, acompanhado de vibrações. Nesse momento, a ferramenta deve ser afiada novamente ou substituída por uma nova.

1. Desgaste da ferramenta

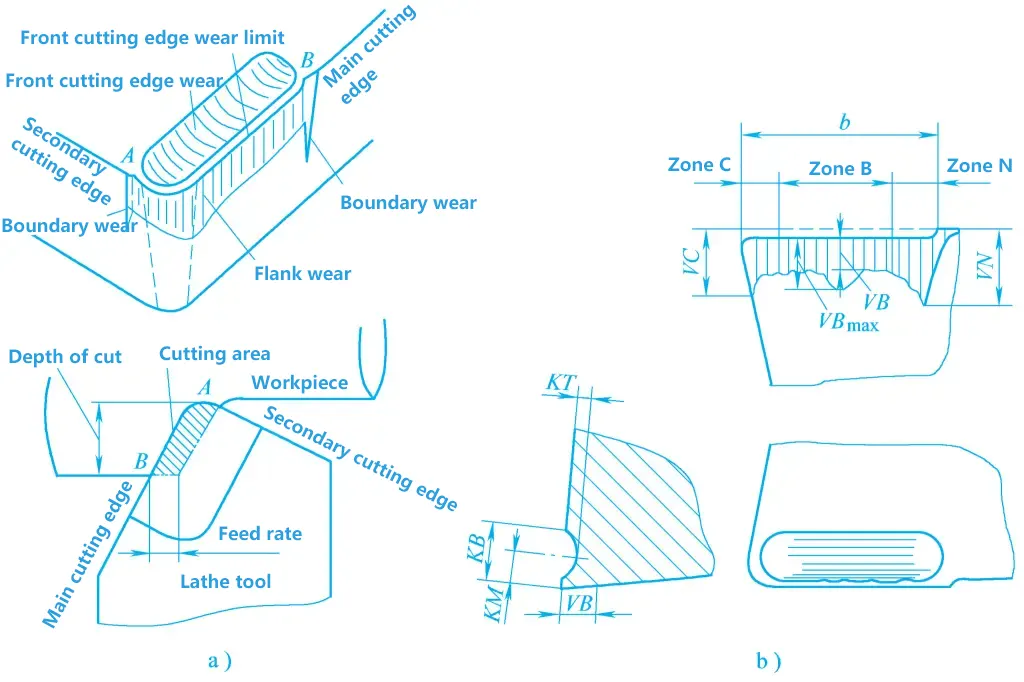

(1) Formas de desgaste da ferramenta

O desgaste da ferramenta refere-se ao fenômeno em que o material da ferramenta é desgastado pelos cavacos ou pela peça de trabalho na superfície de contato entre a ferramenta e a peça de trabalho ou os cavacos. Esse tipo de desgaste é chamado de desgaste normal. Se a borda da ferramenta se quebrar ou fraturar devido a impacto, vibração, efeitos térmicos etc., isso é chamado de desgaste anormal. As formas normais de desgaste da ferramenta incluem as seguintes:

1) Desgaste do flanco

Ao cortar materiais plásticos, se a espessura de corte for grande, um padrão de desgaste em forma de meia-lua aparece atrás da borda de corte na face de ataque da ferramenta (veja a Figura 6a). A área em forma de meia-lua é o local com a temperatura de corte mais alta. À medida que o desgaste se intensifica, a área crescente se aprofunda e se alarga gradualmente e, quando se aproxima da aresta de corte, a aresta pode se romper repentinamente. A quantidade de desgaste na face do rake é indicada pela largura KB e profundidade KT da área crescente.

a) Desgaste da face do flanco e do rake

b) Representação do valor de desgaste

2) Desgaste do flanco

Isso se refere ao desgaste que ocorre principalmente na face do flanco. Após o desgaste do flanco, forma-se uma pequena faceta com um ângulo de folga de zero grau. Ao cortar metais plásticos com uma pequena espessura de corte ou metais frágeis, devido ao menor atrito e à temperatura mais baixa na face do rake, o desgaste ocorre principalmente na face do flanco. A quantidade de desgaste do flanco é desigual.

Conforme mostrado na Figura 6b, na ponta da ferramenta (área C), as condições de dissipação de calor e a resistência são ruins, resultando em maior desgaste, o que é indicado por VC. Próximo à borda de corte, perto da superfície da peça (área N), devido à pele dura do blank ou ao endurecimento do trabalho, o desgaste também é maior, indicado por VN. Somente no meio da aresta de corte (área B) o desgaste é relativamente uniforme, indicado por VB, com a quantidade máxima de desgaste indicada por VBmáximo .

3) Desgaste simultâneo do flanco e da face do ancinho

Ao cortar metais plásticos com uma espessura de corte moderada, ocorre com frequência o desgaste simultâneo da face de ataque e da face de flanco.

O desgaste da ferramenta ocorre principalmente devido ao atrito mecânico e aos efeitos termoquímicos sob alta temperatura e alta pressão. Em geral, quanto mais alta a temperatura de corte, mais rápido é o desgaste da ferramenta.

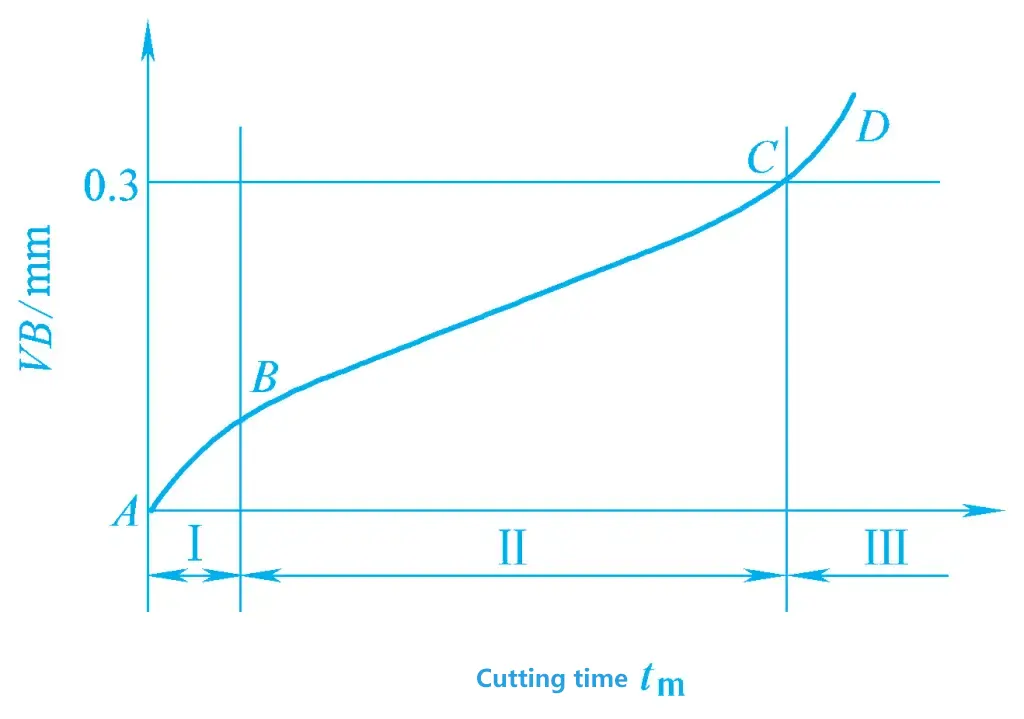

(2) Processo de desgaste da ferramenta

Em condições normais de desgaste, a quantidade de desgaste da ferramenta aumenta gradualmente com o tempo de corte. Tomando o desgaste do flanco como exemplo, seu processo de desgaste típico é dividido em três estágios, conforme mostrado na Figura 7.

1) Estágio inicial de desgaste

(Estágio AB na figura) O desgaste é relativamente rápido no curto espaço de tempo após o início do corte da ferramenta. Isso ocorre porque a rugosidade da superfície da face da ferramenta é alta após a retificação, e a estrutura da camada superficial não é resistente ao desgaste.

2) Estágio de desgaste normal

(Estágio BC na figura) À medida que o tempo de corte aumenta, a quantidade de desgaste aumenta em uma velocidade relativamente uniforme. Isso ocorre porque a camada superficial irregular e não resistente ao desgaste da ferramenta foi desgastada, formando uma região estável. Portanto, a velocidade de desgaste é mais lenta do que antes, mas a quantidade de desgaste aumenta gradualmente com o tempo de corte. Esse estágio também é o estágio de trabalho efetivo da ferramenta.

3) Estágio de desgaste rápido

(Estágio CD na figura) Quando a quantidade de desgaste da ferramenta atinge um determinado valor, o desgaste se acelera rapidamente e, em seguida, a ferramenta falha. Isso se deve ao tempo de corte prolongado, à deterioração das condições de contato entre a ferramenta e a peça de trabalho, ao atrito excessivo, ao aumento acentuado da temperatura de corte e à redução da resistência e da dureza da ferramenta. Na produção, para usar a ferramenta de forma razoável e garantir a qualidade do processamento, a aresta de corte deve ser afiada novamente ou a ferramenta deve ser substituída antes que esse estágio chegue.

(3) Padrão de desbaste da ferramenta (limite de desgaste)

O padrão de embotamento da ferramenta refere-se ao valor de desgaste especificado no qual a ferramenta deve ser afiada novamente ou a aresta de corte substituída (pastilha intercambiável). Caso contrário, isso afetará a qualidade do processamento, aumentará o desgaste da ferramenta e do rebolo durante a reafiação, reduzirá a utilização da ferramenta e aumentará o tempo de afiação.

O padrão nacional GB/T 16461-2016 especifica os padrões de desbaste para ferramentas de aço de alta velocidade, ferramentas de carboneto e ferramentas de cerâmica da seguinte forma:

- Quando a faixa de desgaste do flanco na área B está na forma de desgaste normal, a largura média da faixa de desgaste do flanco VB=0,3 mm.

- Quando a faixa de desgaste na área da face do flanco B não estiver na forma de desgaste normal, como arranhões, lascas, etc., a largura máxima da faixa de desgaste na face do flanco VB máximo = 0,6 mm.

- A profundidade da cratera KT = 0,06 + 0,3f.

Além disso, durante o acabamento, o critério para o embotamento da ferramenta geralmente é se a quantidade de desgaste da ferramenta afeta a rugosidade da superfície e a precisão dimensional.

2. Vida útil da ferramenta

(1) O conceito de vida útil da ferramenta

A vida útil da ferramenta T é definida como o tempo total de corte desde o início do corte com uma ferramenta recém-afiada até atingir o limite de desgaste da ferramenta, denotado como T, com a unidade em minutos.

(2) Fatores que afetam a vida útil da ferramenta

1) O impacto da velocidade de corte na vida útil da ferramenta

Aumento da velocidade de corte vc aumentará a temperatura de corte, acelerará o desgaste da ferramenta e, portanto, reduzirá a vida útil da ferramenta T. Entre os três elementos dos parâmetros de corte, v c tem o maior impacto em T.

2) O impacto da taxa de avanço e da profundidade de corte

Aumento de f e ap ambos reduzem a vida útil da ferramenta T, mas o aumento de f aumenta a temperatura de corte de forma mais significativa, causando assim um impacto maior em T; enquanto o aumento de αp aumenta menos a temperatura de corte e, portanto, tem um impacto menor sobre T.

3) Parâmetros de geometria da ferramenta

A seleção razoável dos parâmetros de geometria da ferramenta pode aumentar a vida útil da ferramenta. Na produção, a vida útil da ferramenta é frequentemente usada como uma medida para avaliar se os parâmetros de geometria da ferramenta são razoáveis.

Aumento do ângulo de inclinação γo reduz a temperatura de corte e melhora a vida útil da ferramenta, mas se o ângulo de inclinação for muito grande, a resistência da ferramenta diminui e a dissipação de calor piora, o que pode reduzir a vida útil da ferramenta. Portanto, há um valor ideal para o ângulo de inclinação, que pode ser determinado por meio de experimentos de corte.

Redução do ângulo da borda de corte principal Kr , o ângulo da borda de corte secundária kr e aumentando o raio da ponta da ferramenta rε pode melhorar a capacidade de transferência de calor da ferramenta e reduzir a temperatura de corte, o que pode prolongar a vida útil da ferramenta.

4) Material da peça de trabalho

Quanto maior for a resistência, a dureza e a tenacidade do material da peça e quanto menor for o alongamento, maior será a temperatura de corte durante o corte e menor será a vida útil da ferramenta.

5) Material da ferramenta

O material da ferramenta é um fator importante que afeta a vida útil da ferramenta. A seleção razoável de materiais de ferramenta, o uso de materiais de ferramenta revestidos e o uso de novos materiais de ferramenta são maneiras eficazes de aumentar a vida útil da ferramenta.