Classificação dos moldes de trefilação

As matrizes de trefilação podem ser classificadas, com base no tipo de flange, em matrizes com e sem aglutinante. Elas também são classificadas pela sequência de operação em matrizes de trefilação de primeira operação e matrizes de trefilação de operação subsequente. Estruturalmente, elas podem ser divididas em matrizes de trefilação direta, matrizes de trefilação reversa e matrizes de trefilação de desbaste.

A trefilação direta e reversa é comumente usada na produção de produtos de aço inoxidável. No entanto, devido à baixa condutividade térmica do aço inoxidável, a trefilação de desbaste, que pode levar ao acúmulo de calor e deteriorar rapidamente as condições de trefilação, raramente é usada e não será discutida neste livro.

As matrizes de trefilação direta são subdivididas em tipos montados na parte superior e montados na parte inferior. Uma matriz montada na parte superior, em que o punção está acima e a matriz abaixo, é comumente usada. Por outro lado, uma matriz montada na parte inferior é aquela em que essa disposição é invertida.

Devido ao alinhamento do punção de trefilação com o punção de corte, as matrizes de trefilação montadas na parte superior são frequentemente empregadas em operações de trefilação progressiva.

Primeira operação de retirada de matrizes

As matrizes de desenho da primeira operação são divididas em tipos montados na parte superior e na parte inferior.

(a) Matrizes de desenho da primeira operação montadas na parte superior

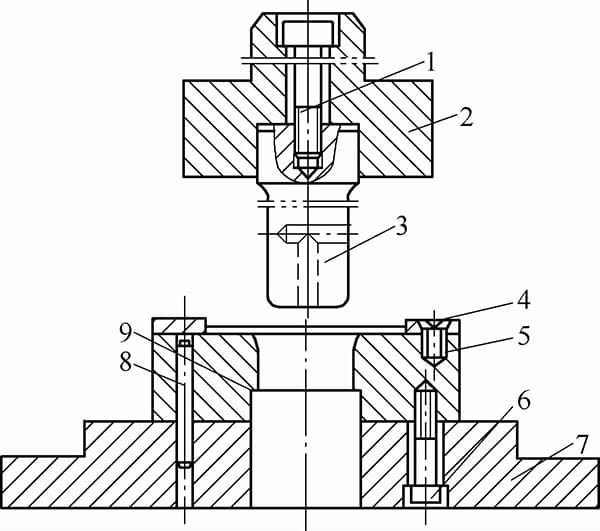

Para peças sem flange que não requerem um aglutinante, ou para aquelas que requerem um aglutinante, mas com força mínima, as matrizes de trefilação montadas na parte superior são usadas para aumentar a eficiência com uma descarga inferior conveniente, conforme mostrado na Figura 4-10. Nas matrizes de operação única, a matriz de trefilação montada na parte superior depende exclusivamente dos elementos elásticos instalados ao redor do punção para fornecer pressão.

1, 5, 6 - Parafusos; 2 - Alça da matriz; 3 - Punção; 4 - Placa de localização; 7 - Sapata inferior da matriz; 8 - Pino de cavilha; 9 - Cavidade da matriz

Portanto, tanto a força de retenção do blank quanto o curso são bastante limitados, e eles são normalmente usados para peças com uma alta taxa de desenho, sem um aglutinante, ou com um aglutinante, mas que exigem força mínima.

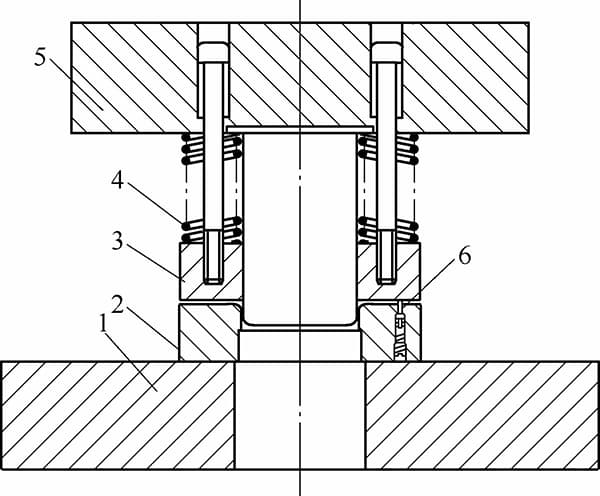

Para peças não flangeadas, geralmente é usado um método de descarga do tipo passante. À medida que o punção sobe, um leve ressalto na borda da peça formada faz com que ela se expanda e fique presa na borda inferior da matriz, facilitando a descarga. Portanto, a matriz de trefilação montada na parte superior é altamente eficiente, conforme mostrado na Figura 4-11.

Os componentes são os seguintes: 1 - Sapata inferior da matriz, 2 - Cavidade da matriz, 3 - Suporte do bloco, 4 - Mola, 5 - Sapata superior da matriz, 6 - Pino piloto móvel.

(b) Matrizes de desenho da primeira operação montadas na parte inferior

Na prática, as matrizes montadas na parte inferior são mais amplamente utilizadas do que as montadas na parte superior. Isso se deve ao fato de que, ao trefilar peças flangeadas em uma prensa, as matrizes montadas na parte inferior são mais fáceis de instalar, oferecem mais espaço para elementos elásticos, proporcionam maior força de retenção do blank e permitem um ajuste mais fácil do porta-blank, tornando as operações mais convenientes.

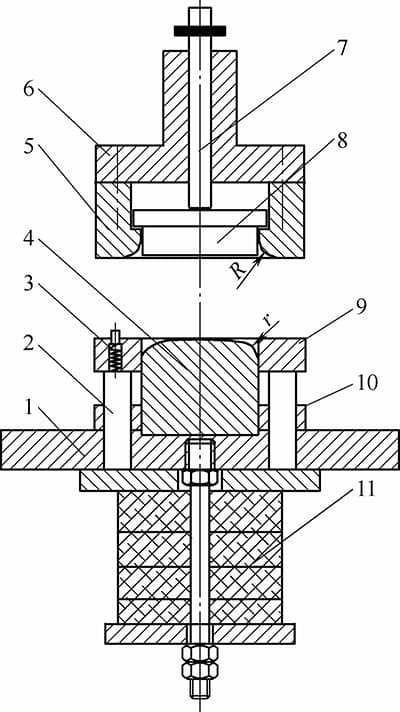

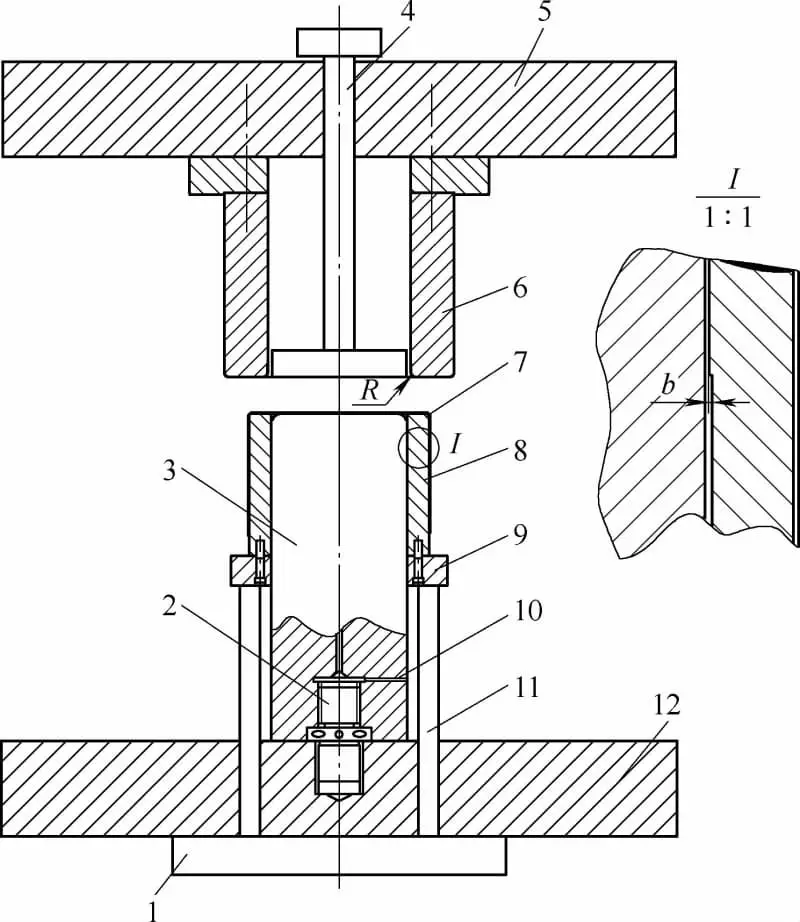

A maioria das matrizes de desenho de primeira operação instaladas em prensas hidráulicas é projetada como montada na parte inferior, utilizando o cilindro hidráulico inferior para ajustar a força de retenção do blank. Há também várias conveniências ao testar as matrizes montadas na parte inferior em comparação com as montadas na parte superior, conforme ilustrado na Figura 4-12.

1-Suporte de matriz inferior 2-Haste de elevação 3-Localizador de placa 4-Punção 5-Punção 6-Suporte de matriz superior 7-Haste de ejeção 8-Placa de ejeção 9-Suporte de placa 10-Placa de retenção de punção 11-Mecanismo de riscador

Operação subsequente Matrizes de desenho

(a) Matrizes de extração de operação subsequente montadas na parte inferior

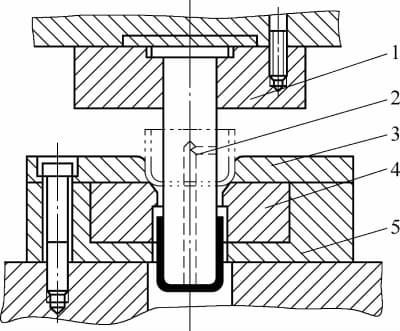

Projetar as matrizes de desenho de operações subsequentes como montadas na parte inferior garante uma qualidade estável na aparência das peças. Essas matrizes são compostas por uma matriz, um dispositivo de batida, um conjunto de matrizes e um punção, conforme mostrado na Figura 4-13.

A Figura 4-13 ilustra uma matriz de tração invertida com uma placa superior de cilindro hidráulico padrão, pinos de conexão universais, um punção, uma haste de tração, um prensa hidráulica um deslizador, uma matriz, uma peça de trabalho, uma luva de matriz, uma placa de reforço central, orifícios de ventilação, uma haste de elevação e uma mesa de trabalho de prensa hidráulica.

(b) Matrizes de extração de operação subsequente sem um encadernador

As matrizes de trefilação para operações subsequentes sem aglutinante devem ter uma relação de trefilação superior a 0,8 e são comumente usadas para materiais com espessura pequena e produtos com diâmetros pequenos, como em operações de trefilação contínua, conforme mostrado na Figura 4-14.

1- Placa de retenção do punção, 2- Punção, 3- Placa localizadora, 4- Matriz e 5- Placa de retenção da matriz.

Matrizes de desenho reverso

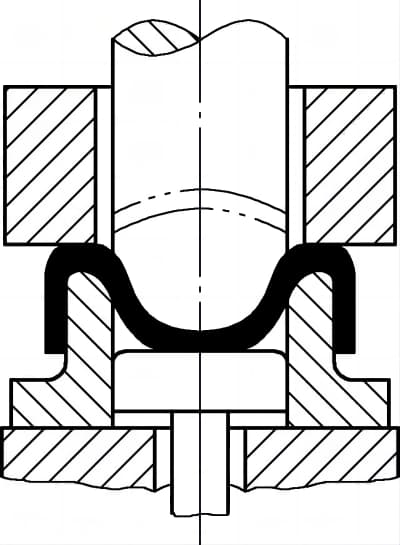

Quando várias operações de desenho são necessárias para uma peça, a primeira operação usa desenho direto e as operações subsequentes alternam entre desenho reverso e direto para facilitar a formação, conforme mostrado na Figura 4-15.

A trefilação reversa envolve a colocação do produto semiacabado da primeira operação de trefilação em uma matriz oca, e o punção entra pela superfície externa para continuar a trefilação. A força exercida pelo punção sobre a peça bruta está na direção oposta à da operação de trefilação anterior, permitindo que as superfícies interna e externa do material se intercambiem, o que pode aumentar a deformação e melhorar a eficiência da produção.

O desenho reverso tem várias características:

1) Com o desenho reverso, o grande ângulo de envolvimento entre o blank e a matriz reduz a resistência ao atrito e à flexão, tornando menos provável a formação de rugas. Quando a parede da matriz é mais fina do que 28t, pode não ser necessário um aglutinante.

2) Como a direção da força e a curvatura são opostas à operação anterior, o endurecimento do produto semiacabado é menor do que no desenho direto.

3) A soma dos raios dos cantos interno e externo da matriz não pode exceder a espessura da parede da matriz. Devido às limitações de tamanho da peça de trabalho, o diâmetro do blank (d) não pode ser inferior a 30t, e o raio do canto interno deve ser superior a 4t.

4) A taxa de extração para extração reversa não deve ser muito grande, pois isso pode reduzir a resistência da matriz. Em geral, a taxa de estiramento pode ser de 10% a 15% menor do que a do estiramento direto.

5) O desenho reverso é um desafio para peças pequenas devido aos maiores raios de matriz necessários, tornando-o mais adequado para peças cilíndricas de médio a grande porte.

6) O espaço entre o punção e a matriz no desenho reverso pode ser 15% a 30% maior do que no desenho direto.

7) A espessura da parede da matriz não deve ser inferior a 10t, e seu valor absoluto não deve ser inferior a 6 mm.

A trefilação reversa oferece vantagens consideráveis para a formação de peças com grandes áreas sem suporte. Os blanks usados na trefilação reversa são fornecidos com topos planos ou esféricos. Durante a trefilação, o contato entre o blank de topo esférico e o punção é gradual, o que o torna mais vantajoso para a formação de peças hemisféricas, cônicas ou parabólicas.

Seleção de matrizes de repuxo profundo

Ao receber as plantas, devemos categorizar amplamente as peças de repuxo profundo. A forma estrutural da matriz de repuxo profundo considera principalmente o formato da peça de trabalho, com os seguintes fatores adicionais:

1) A relação entre a espessura do material e o tamanho máximo do blank.

2) A proporção entre o tamanho do blank e as dimensões finais formadas.

3) A relação de aspecto ou a relação máxima entre largura e altura.

4) A proporção entre as dimensões da parte inferior e da extremidade aberta.

5) Precisão da superfície.

6) O coeficiente de resistência à tração do material.

Depois que todos esses dados forem coletados, poderemos determinar a forma estrutural apropriada para a matriz de repuxo profundo.

A seleção de matrizes para estampagem profunda deve se basear nas seguintes condições:

1) Para d0-d1/2 ≤ 7t, use uma matriz de descarga direta sem um anel aglutinador.

2) Para 7 < d0-d1/2 < 14t, use uma matriz de recesso cônico para descarga sem um anel aglutinante.

3) Para d0-d1/2 ≥ 14t, use um molde de recesso plano com um anel de encadernação.

4) Peças cilíndricas de operação única devem usar uma matriz de estampagem profunda invertida. Peças cilíndricas longas sem flanges ou com requisitos de baixa planicidade para o flange também podem usar uma matriz invertida para várias operações de repuxo profundo, mas o recozimento intermediário deve ser providenciado se o endurecimento por trabalho do material for severo.

5) Para peças de repuxo profundo de vários estágios que exigem alta planicidade do flange, alterne entre repuxo profundo positivo e negativo para minimizar o efeito da deflexão da alavanca na planicidade do flange.

6) Para peças com mais de três estágios de estampagem profunda, considere intercalar um ou dois estágios com uma matriz de recesso cônico.

7) Para peças cônicas de profundidade média, considere a combinação de estampagem profunda positiva e negativa.

8) Na fabricação de utensílios de mesa de aço inoxidável, para peças cilíndricas longas em que o desempenho da vedação não é crítico, considere o uso de tubos soldados com fixação inferior como uma alternativa à estampagem profunda.

9) As peças parabólicas devem empregar estampagem profunda seguida de abaulamento rígido do molde.

10) Para peças aerodinâmicas propensas a enrugar na barriga, considere o desenho profundo de dentro para fora.

11) Para peças com área de aglutinação insuficiente após o segundo estágio de repuxo profundo, considere aumentar o raio de filete da primeira matriz de repuxo profundo e usar o método de repuxo profundo de dentro para fora.

12) Para peças em que a superfície de deformação principal cruza a linha de perfil, use um anel de encadernação curvo.

13) Se o material do fundo tiver afinado muito após os estágios subsequentes de repuxo profundo, ou se não houver fonte de material durante a formação, e se a perfuração for permitida, adicione um orifício de processo de perfuração para extrair material da área perfurada; se a perfuração não for permitida, certifique-se de que esse material esteja no lugar durante o primeiro estágio de repuxo profundo.

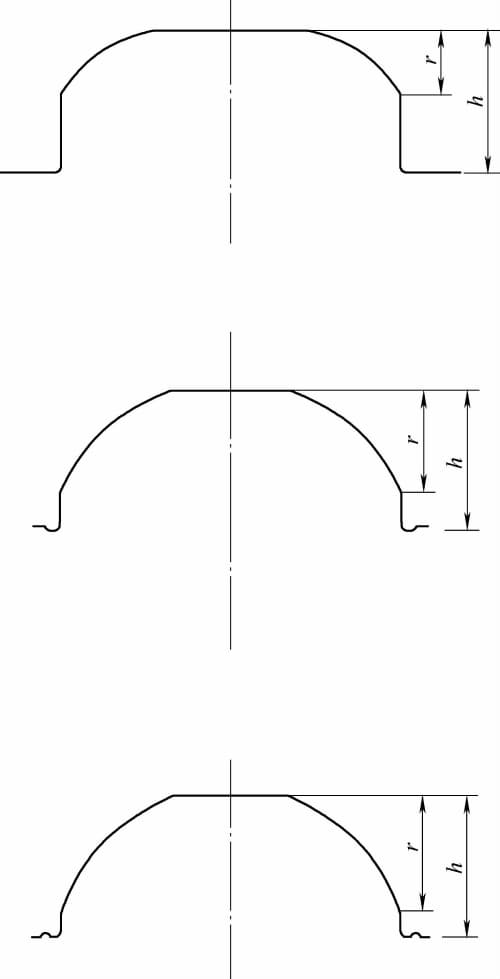

14) Para peças de trefilação profunda de corpo giratório, não são necessárias medidas especiais para superfícies ou alturas cônicas inferiores à metade da altura total; para mais da metade, mas menos de dois terços da altura total, use um degrau de trefilação profunda; para mais de dois terços, use uma nervura de trefilação profunda, conforme mostrado na Figura 4-16.

15) Evite, se possível, a estampagem profunda de peças cônicas altas; se for permitido, opte pela estampagem em forma de leque e pela dobra para formar cilindros cônicos, seguida de soldagem.