I. Esmerilhadeiras e máquinas de esmerilhar

1. Moagem

A retificação é um método de semi-acabamento e acabamento comumente usado. Em comparação com outras máquinas-ferramentas, a principal diferença está na ferramenta de corte utilizada. A retificação usa rebolos rotativos de alta velocidade, pedras de retificação vibratórias ou cintas abrasivas rotativas para processar a superfície da peça de trabalho. A retificação é usada principalmente para processar várias superfícies cilíndricas internas e externas, superfícies cônicas internas e externas, superfícies planas, bem como superfícies especiais e complexas, como roscas, engrenagens e estrias.

Uma retificadora é uma máquina-ferramenta que usa abrasivos para retificar a superfície de peças de trabalho. A maioria das esmerilhadeiras usa rebolos rotativos de alta velocidade para esmerilhar, enquanto algumas usam outros abrasivos, como pedras de esmeril, cintas abrasivas e abrasivos soltos para processamento, como máquinas de brunimento, máquinas de superacabamento, esmerilhadeiras de cinta, máquinas de lapidação e máquinas de polimento.

O rebolo é a principal ferramenta de corte para retificação e serve como ferramenta de corte da máquina de retificação. Devido à alta dureza dos grãos abrasivos, o rebolo tem propriedades de autoafiação. O esmeril pode ser usado para processar vários materiais, incluindo aço endurecido, aço de liga de alta resistência, carbonetos, metais não ferrosos metais (materiais que não sejam de ferro), vidro, cerâmica e mármore, além de outros materiais metálicos e não metálicos de alta dureza.

A velocidade de esmerilhamento refere-se à velocidade linear do rebolo de esmerilhamento. Para retificação comum, a velocidade linear do rebolo de retificação é geralmente de 30 a 35 m/s. Para retificação de alta velocidade, a velocidade linear é normalmente de 45 a 160 m/s. Quando ultrapassa 160 m/s, é chamada de retificação de ultra-alta velocidade.

A retificação é normalmente usada para semiacabamento e acabamento. O grau de tolerância dimensional pode chegar a IT8 a IT5 ou até mais. A rugosidade da superfície para retificação geral é de Ra 1,25 a 0,16 μm, para retificação de precisão é de Ra 0,16 a 0,04 μm, para retificação de ultraprecisão é de Ra 0,04 a 0,01 μm, e a retificação de espelho pode atingir Ra abaixo de 0,01 μm.

O consumo específico de energia (ou energia específica, que é a energia consumida para remover um volume unitário de material da peça) da retificação é maior do que o do corte geral, e a taxa de remoção de metal é menor do que a do corte geral. Portanto, antes da retificação, as peças geralmente passam por outros métodos de corte para remover a maior parte da margem de usinagem, deixando apenas 0,1 a 1 mm ou menos de margem de retificação.

Com o desenvolvimento de técnicas de retificação de alta eficiência, como a retificação de avanço gradual e a retificação de alta velocidade, agora é possível retificar peças diretamente das matérias-primas. A retificação também é usada para a usinagem de desbaste, como a remoção de portas e risers de fundição, flash de forjamento e peles de lingotes de aço.

2. Desenvolvimento de máquinas de retificação

Na década de 1730, para atender às necessidades de processamento de peças endurecidas para relógios, bicicletas, máquinas de costura e armas de fogo, foram desenvolvidas na Inglaterra, na Alemanha e nos Estados Unidos máquinas de esmerilhamento com rebolos abrasivos naturais.

Essas máquinas de retificação foram modificadas a partir de máquinas-ferramentas existentes, como tornos e plainas, com a adição de cabeçotes de retificação. Elas tinham estruturas simples, baixa rigidez e eram propensas a vibrações durante a retificação. Os operadores precisavam ter muita habilidade para retificar peças de trabalho precisas.

Em 1876, a retificadora cilíndrica universal fabricada pela American Brown & Sharpe Company, exibida na Exposição de Paris, foi a primeira a apresentar os recursos básicos das retificadoras modernas. O cabeçote e o cabeçote móvel da peça eram montados em uma mesa de trabalho recíproca, a base em forma de caixa aumentava a rigidez da máquina e ela vinha com um acessório de retificação interna. Em 1883, essa empresa produziu uma máquina de retificação de superfície com o cabeçote de retificação montado em uma coluna e uma mesa de trabalho recíproca.

Por volta de 1900, o desenvolvimento de abrasivos artificiais e a aplicação de transmissão hidráulica promoveram muito o desenvolvimento de retificadoras. Com o desenvolvimento da indústria moderna, especialmente a indústria automotiva, surgiram vários tipos de retificadoras. Por exemplo, no início do século XX, foram desenvolvidas sucessivamente retificadoras internas planetárias para blocos de cilindros, retificadoras de virabrequim, retificadoras de eixo de comando de válvulas e retificadoras de anéis de pistão com mandris eletromagnéticos.

Os dispositivos de medição automática começaram a ser aplicados às retificadoras em 1908. Na década de 1920, retificadoras sem centro, retificadoras de dupla face, retificadoras de rolos, retificadoras de guias, máquinas de brunimento e máquinas de superacabamento foram sucessivamente desenvolvidas e colocadas em uso.

Na década de 1950, surgiram as retificadoras cilíndricas externas de alta precisão capazes de retificar espelhos; no final da década de 1960, surgiram as retificadoras de alta velocidade com velocidades lineares de rebolo de 60 a 80 m/s e as retificadoras de superfície com grande profundidade de corte e avanço lento; na década de 1970, tecnologias como controle digital e controle adaptativo usando microprocessadores foram amplamente aplicadas em retificadoras.

Com o aumento do número de peças mecânicas de alta precisão e alta dureza, bem como o desenvolvimento de tecnologias de fundição e forjamento de precisão, o desempenho, a variedade e a produção de retificadoras têm melhorado e aumentado continuamente.

As retificadoras são a categoria mais diversificada entre todos os tipos de máquinas-ferramentas de corte de metal. Os principais tipos incluem retificadoras cilíndricas externas, retificadoras internas, retificadoras de superfície, retificadoras sem centro e retificadoras de ferramentas.

- As retificadoras cilíndricas externas são a série básica de tipos gerais, usadas principalmente para retificar superfícies externas cilíndricas e cônicas.

- As retificadoras internas são a série básica de tipos gerais, usadas principalmente para retificar superfícies internas cilíndricas e cônicas. Além disso, há retificadoras que podem realizar retificação interna e externa.

- As retificadoras de gabarito são máquinas de retificação interna com dispositivos de posicionamento de coordenadas de precisão.

- As retificadoras sem centro seguram peças sem centro, geralmente apoiadas entre um rebolo de regulagem e uma lâmina de descanso de trabalho. O rebolo de regulagem faz a peça girar, sendo usado principalmente para retificar superfícies cilíndricas.

- As retificadoras de superfície são usadas principalmente para retificar superfícies planas de peças de trabalho.

- As retificadoras de correia são máquinas de retificação que usam correias abrasivas de movimento rápido para retificar.

- As máquinas de brunimento são retificadoras usadas para brunir várias superfícies de peças de trabalho.

- As máquinas de lapidação são retificadoras usadas para lapidar superfícies planas ou superfícies cilíndricas internas e externas de peças de trabalho.

- As máquinas de retificação de guias são usadas principalmente para retificar guias de máquinas-ferramenta.

- As máquinas de retificação de ferramentas são usadas para retificar ferramentas.

- As retificadoras multifuncionais são usadas para retificar superfícies cilíndricas, cônicas internas e externas ou superfícies planas e podem retificar várias peças de trabalho usando os seguintes dispositivos e acessórios.

- As retificadoras para fins especiais são máquinas-ferramentas dedicadas à retificação de tipos específicos de peças. Elas podem ser classificadas de acordo com seus objetos de processamento: retificadoras de eixos estriados, retificadoras de virabrequins, retificadoras de cames, retificadoras de engrenagens, retificadoras de roscas, retificadoras de curvas etc.

3. Características básicas da moagem

(1) A retificação pode alcançar alta precisão de processamento e baixos valores de rugosidade da superfície.

Os valores de rugosidade da superfície variam de Ra 0,8 a 0,01 μm e, no caso de retificação de espelhos, podem ser de Ra 0,01 μm ou mais. O esmerilhamento pode ser usado não apenas para acabamento, mas também para desbaste, esmerilhamento grosseiro e esmerilhamento de carga pesada.

(2) A força de retificação radial na retificação é grande.

A força de retificação radial (força de retorno) na retificação é grande e atua na direção em que o sistema tecnológico tem menor rigidez, o que pode causar deformação elástica da peça de trabalho, do acessório e da máquina-ferramenta, afetando a precisão do processamento.

Portanto, ao processar peças com menor rigidez (como retificar eixos finos), devem ser tomadas medidas adequadas para evitar que a deformação da peça afete a precisão do processamento.

(3) A alta velocidade de corte na retificação leva a altas temperaturas de retificação.

A partir de medições experimentais, a temperatura de esmerilhamento (temperatura média de trabalho) em uma velocidade linear do rebolo de 60 m/s é 50%-70% mais alta do que a 30 m/s; a 80 m/s, a temperatura de esmerilhamento é 15%-20% mais alta do que a 60 m/s. Isso ocorre porque, à medida que a velocidade linear do rebolo aumenta, o número de grãos abrasivos que participam da retificação por unidade de tempo aumenta, o atrito se intensifica e o consumo de energia também aumenta, elevando a temperatura da camada superficial da peça.

Pesquisas mostram que 80%-90% do calor gerado durante o esmerilhamento é transferido para a peça de trabalho (10%-15% para o rebolo, 1%-10% levado pelos cavacos de esmerilhamento). Juntamente com a baixa condutividade térmica do rebolo de esmerilhamento, isso pode facilmente causar a queima da superfície da peça e microfissuras.

Portanto, grandes quantidades de fluido de corte com alta eficiência de resfriamento deve ser usado durante a retificação para reduzir a temperatura da retificação. Na retificação de alta velocidade, o fluido de corte geralmente é resfriado separadamente para obter melhores efeitos de resfriamento durante a operação.

(4) Os rebolos têm um efeito de autoafiação.

Durante o processo de esmerilhamento, a fratura dos grãos abrasivos produz bordas novas e mais afiadas, e o desprendimento dos grãos abrasivos expõe uma nova camada de grãos afiados, permitindo que o rebolo recupere parcialmente sua capacidade de corte. Esse fenômeno é chamado de efeito de autoafiação do rebolo, que é benéfico para a retificação e não é encontrado em outras ferramentas de corte.

Ao retificar, o efeito de autoafiação do rebolo é frequentemente utilizado para melhorar a eficiência da retificação, selecionando adequadamente a dureza do rebolo. No entanto, o desprendimento irregular de grãos abrasivos pode fazer com que o rebolo perca a precisão de sua forma; grãos abrasivos quebrados e cavacos podem entupir o rebolo. Portanto, depois de retificar por um determinado período, o rebolo precisa ser revestido para restaurar sua capacidade de corte e precisão de forma.

(5) A moagem tem uma ampla gama de aplicações tecnológicas.

Além de processar materiais estruturais gerais, como ferro fundido, aço carbono e aço-liga, a retificação também pode processar materiais de alta dureza que são difíceis de cortar com ferramentas gerais, como aço endurecido, carbonetos, cerâmica e vidro. No entanto, ela não é adequada para a usinagem de acabamento de peças de metal não ferroso com alta plasticidade. A retificação não só pode processar várias superfícies, como superfícies cilíndricas externas,

superfícies cilíndricas internas, superfícies planas, superfícies formadas, roscas e perfis de engrenagens, mas também é comumente usado para afiar várias ferramentas de corte.

II. Tipos de processos de retificação e características de retificação

1. Classificação dos processos de moagem

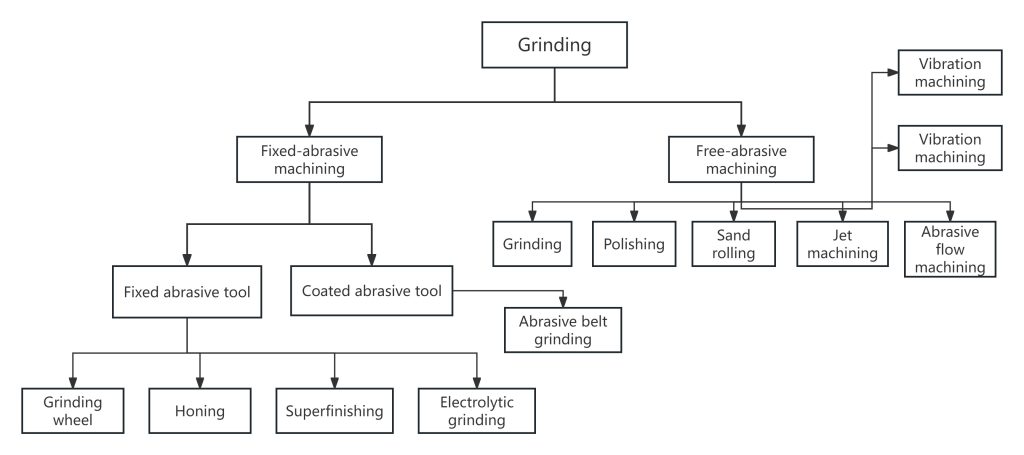

Processos de moagem são normalmente classificados de acordo com o tipo de ferramenta de esmerilhamento, divididos em duas categorias principais: processamento abrasivo fixo e processamento abrasivo solto, conforme mostrado na Figura 1.

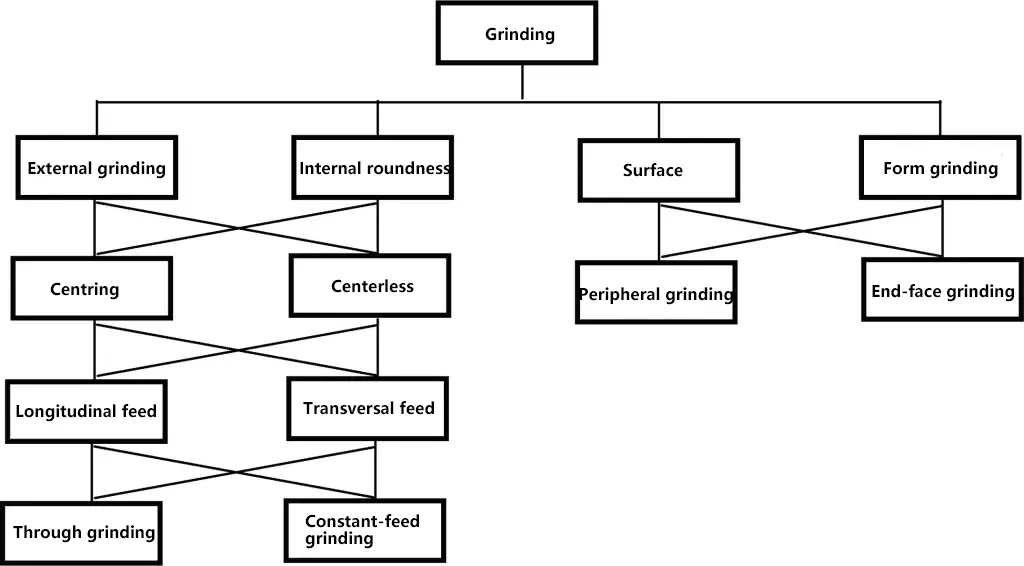

As diferentes formas de processos de retificação têm diferenças significativas em suas aplicações, princípios de trabalho e padrões de movimento. Em geral, eles podem ser classificados de acordo com o objeto de processamento em retificação cilíndrica externa, cilíndrica interna, de superfície e de forma, conforme mostrado na Figura 2 e na Tabela 1. No entanto, todos os processos de retificação envolvem atrito, microcorte e reações físico-químicas na superfície, diferindo apenas na forma e no grau. O termo "retificação" geralmente se refere principalmente à retificação usando um rebolo.

Tabela 1 Métodos básicos de esmerilhamento

As superfícies rotacionais gerais (internas e externas) podem ser classificadas em retificação central e retificação sem centro com base no método de fixação e condução da peça de trabalho; com base na relação entre a direção de alimentação e a superfície usinada, elas podem ser divididas em retificação de alimentação longitudinal e retificação de alimentação transversal; considerando a posição do rebolo em relação à peça de trabalho após o curso de retificação, elas podem ser divididas em retificação de passagem e retificação de mergulho; com base no tipo de superfície de trabalho do rebolo, elas podem ser classificadas em retificação periférica, retificação de face e retificação de face periférica.

Os métodos e técnicas de retificação mostrados na Figura 2 devem ser selecionados com base em condições específicas. Por exemplo, ao retificar uma superfície plana, pode-se usar a retificação de face ou a retificação periférica, dependendo do equipamento, das condições de processamento e dos hábitos de processamento.

Há duas finalidades básicas para o esmerilhamento com rebolos abrasivos: uma é usinar peças de trabalho em determinadas dimensões e formas para semiacabamento e acabamento, que é um método de usinagem para aço endurecido e vários materiais de liga de alta dureza, alta resistência e difíceis de usinar, bem como para materiais não metálicos, como cerâmica, vidro óptico, borracha e madeira.

A outra finalidade é remover rapidamente grandes quantidades de material no desbaste com o menor custo, como o desbaste pesado em tarugos de aço para remover camadas de defeitos de superfície, em que a taxa de remoção de material pode chegar a centenas de quilogramas por hora, representando de 3% a 7% da massa total do tarugo.

Nos últimos anos, a retificação com cinta abrasiva tem sido promovida gradualmente, mostrando uma tendência de substituir os rebolos em alguns aspectos. Suas vantagens incluem alta eficiência de retificação, equipamentos simples, baixo custo e forte adaptabilidade, o que lhe rendeu o título de "retificação universal".

Do exposto acima, pode-se observar que a retificação, em um sentido amplo, refere-se à usinagem com ferramentas abrasivas fixas. No entanto, neste livro, a retificação se refere especificamente à usinagem com rebolos rotativos de alta velocidade, que é a retificação no sentido restrito.

2. Características da moagem

Retificação é um termo geral para a usinagem que utiliza grãos abrasivos e ferramentas abrasivas. Em comparação com os processos de corte, como torneamento e fresamento, ele tem as seguintes características:

(1) As bordas de corte na superfície do rebolo são grãos abrasivos minerais muito duros

Sua forma, tamanho e distribuição estão em um estado aleatório. Devido às diferenças nas propriedades da ferramenta abrasiva e nas condições de retificação, os grãos de retificação reais na superfície do rebolo representam de 10% a 50% do número total de grãos na superfície. Atualmente, os grãos abrasivos de diamante e os grãos de nitreto cúbico de boro (CBN) também estão sendo aplicados.

(2) A espessura de corte de cada grão abrasivo na retificação é muito fina

Geralmente, apenas 1-10μm, portanto, é possível obter alta precisão e baixa rugosidade superficial na superfície usinada. Normalmente, é possível obter graus de tolerância dimensional de IT6-IT7, com valores de rugosidade de superfície de Ra0,1-0,05μm. Na retificação de espelho, os valores de rugosidade da superfície podem chegar a Ra0,04-0,01μm. Assim, a precisão e a rugosidade da superfície obtidas por meio da retificação são superiores a outros processos de corte.

(3) A velocidade de corte dos grãos abrasivos é alta.

Na retificação geral, a velocidade linear do rebolo de retificação é de 35 a 60 m/s, mais de 20 vezes maior do que a das ferramentas de corte comuns, o que permite taxas de remoção de metal mais altas. Atualmente, com o uso de diferentes ferramentas abrasivas, as velocidades lineares do rebolo de retificação podem chegar a 120-300 m/s para retificação de velocidade ultra-alta, possibilitando o processamento de materiais com alta elasticidade. Embora cada cavaco individual seja muito pequeno, a eficiência geral do processamento pode ser aprimorada.

(4) Os grãos abrasivos do rebolo têm alta dureza e boa estabilidade térmica.

Eles podem não apenas retificar aço, ferro fundido e outros materiais, mas também retificar vários materiais de alta dureza, como aço endurecido, carbonetos, vidro, cerâmica e pedra. Esses materiais são difíceis de usinar usando métodos convencionais de torneamento, fresamento e outros.

(5) Os grãos abrasivos têm uma certa fragilidade.

Durante o esmerilhamento, as bordas de corte desgastadas na frente dos grãos abrasivos se fraturam e quebram sob forças excessivas de esmerilhamento, criando novas bordas de corte afiadas. Isso é conhecido como o "efeito de autoafiação" dos rebolos.

(6) É fácil dressar e afiar os rebolos de esmeril.

As arestas de corte abrasivas dos rebolos de retificação têm dureza muito alta, mas também possuem certa fragilidade, o que facilita a preparação e a afiação das arestas de corte abrasivas. Mesmo no caso de rebolos de diamante, devido à baixa fragilidade dos grãos, o uso de ligantes metálicos mais macios, como ligas de cobre ou ligantes de resina, possibilita a dressagem dos rebolos de diamante durante a usinagem de materiais altamente frágeis, como o vidro, pois o ligante é destruído e os grãos caem.

(7) A temperatura no ponto de moagem é alta.

É necessária uma certa quantidade de energia para remover um volume unitário de cavacos e, quanto menor o tamanho do cavaco, mais energia é necessária. O forte atrito e a rápida deformação plástica ocorrem entre os grãos abrasivos e a peça de trabalho, gerando uma grande quantidade de calor de esmerilhamento, com temperaturas de esmerilhamento que chegam a 1000-1500°C. Portanto, é necessária uma grande quantidade de fluido de corte para o resfriamento durante a retificação.

3. Parâmetros básicos de moagem

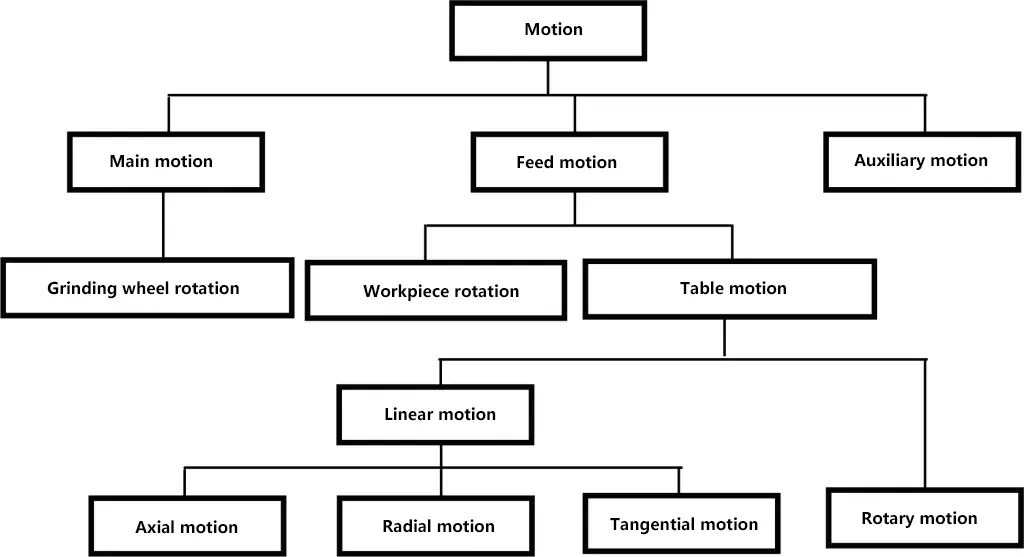

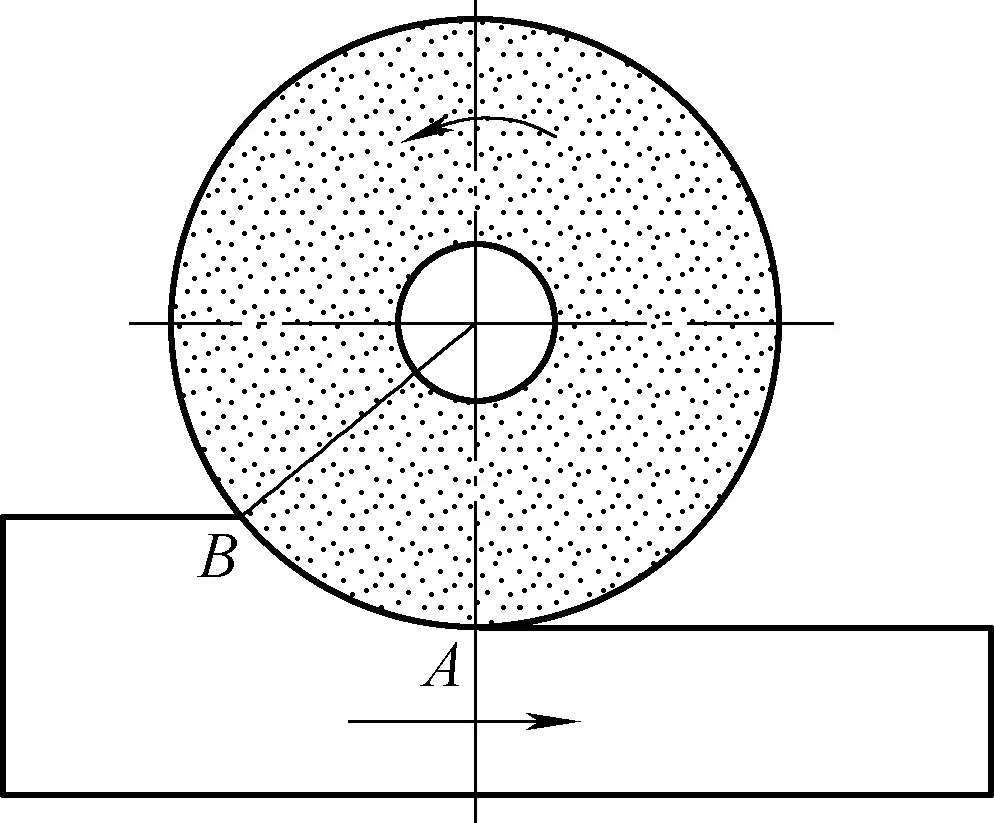

Durante o processo de esmerilhamento, o rebolo e a peça de trabalho se movem um em relação ao outro, conforme classificado resumidamente na Figura 3.

Há muitos métodos de retificação, geralmente incluindo retificação cilíndrica externa, retificação cilíndrica interna, retificação de superfície, retificação de forma, retificação de rosca e retificação de engrenagem. Entretanto, com base na superfície de trabalho do rebolo, eles podem ser classificados basicamente em retificação periférica, retificação de face e retificação de forma, conforme mostrado na Figura 2 e na Tabela 1. De acordo com os vários movimentos dos diferentes métodos de retificação, eles podem ser resumidos em dois tipos: movimento primário e movimento de alimentação.

(1) Movimento primário

O movimento que remove diretamente o metal da peça de trabalho e o transforma em cavacos é chamado de movimento primário. Na retificação, o movimento de rotação do rebolo é o movimento primário. A velocidade do movimento primário é alta e consome a maior parte da potência da máquina-ferramenta.

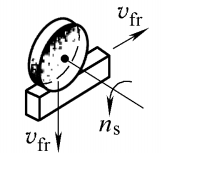

A velocidade tangencial no diâmetro máximo do rebolo é a velocidade de retificação vs. Isto é

vs=πdsns/1000×60

Onde

- vs - velocidade de moagem (m/s);

- ds - diâmetro do rebolo (mm);

- ns - velocidade de rotação do rebolo (r/min).

A velocidade de retificação para retificação externa cilíndrica e de superfície é geralmente de 35 a 60 m/s, enquanto para retificação interna é geralmente de 15 a 30 m/s. A partir da equação acima, pode-se observar que, à medida que o diâmetro do rebolo diminui devido ao desgaste, a velocidade de retificação diminui, afetando a qualidade da retificação e a eficiência da produção. Portanto, quando o diâmetro do rebolo é reduzido a um determinado valor, o rebolo deve ser substituído ou a velocidade do rebolo deve ser aumentada para garantir uma velocidade de retificação razoável.

(2) Movimento de alimentação

O movimento que alimenta continuamente o metal a ser cortado no processo de corte para cortar gradualmente toda a superfície da peça de trabalho é chamado de movimento de avanço.

Na retificação cilíndrica externa, o movimento de rotação da peça em torno de seu próprio eixo é o movimento de avanço circular da peça; o movimento linear alternativo da peça é o movimento de avanço axial da peça (também chamado de movimento de avanço longitudinal); o movimento transversal do rebolo é o movimento de avanço radial do rebolo (também chamado de movimento de avanço transversal).

1) Movimento rotacional da peça de trabalho

A fórmula de cálculo para a velocidade de movimento de avanço circunferencial da peça vw (m/min) é

vw=πdwnw/1000

Onde

- dw - diâmetro da peça de trabalho (mm);

- nw - velocidade de rotação da peça de trabalho (r/min).

A velocidade circunferencial da peça de trabalho é geralmente de 10 a 30 m/s, escolhida de acordo com os requisitos de processamento. Para maior precisão, pode ser selecionada uma velocidade menor; caso contrário, pode ser escolhida uma velocidade maior. Na produção real, a velocidade da peça é geralmente selecionada primeiro e, em seguida, a velocidade de rotação da peça é calculada para ajustar a velocidade da máquina-ferramenta. Para esse fim, a fórmula acima pode ser transformada em

nw=1000vw/πdw≈318vw/dw

2) Movimento de avanço axial

O movimento de avanço axial refere-se ao movimento da mesa de trabalho na direção paralela ao eixo do rebolo. A quantidade de avanço axial (quantidade de avanço longitudinal) refere-se ao movimento da mesa de trabalho em relação ao eixo do rebolo para cada rotação da peça de trabalho (ou cada curso), denotado como fa (mm/r).

A quantidade de avanço axial é limitada pela largura do rebolo e pode ser calculada usando a seguinte fórmula ao selecionar

fa=(0.1~0.8)B

Onde B é a largura do rebolo (mm).

A fórmula de cálculo para a velocidade de avanço axial da mesa de trabalho (mm/min) é

vfa=nwfa

3) Movimento de alimentação radial

A quantidade de avanço radial do carro do rebolo na direção perpendicular à mesa de trabalho se refere ao deslocamento do avanço radial pelo carro do rebolo para cada rotação da peça (ou cada curso), denotado como f. O movimento de avanço radial é geralmente descontínuo, com o rebolo sendo alimentado radialmente apenas no final de cada curso da peça. Portanto, a quantidade de avanço radial f é expressa em mm/curso único ou mm/curso duplo.

Na retificação cilíndrica externa, a quantidade de alimentação, também conhecida como quantidade de alimentação transversal, refere-se à distância que o rebolo se move transversalmente no final de cada curso recíproco longitudinal da mesa de trabalho. Uma quantidade maior de alimentação resulta em maior produtividade, mas é desfavorável para melhorar a precisão da retificação e reduzir os valores de rugosidade da superfície.

A quantidade de alimentação ap refere-se à profundidade de corte do rebolo medida perpendicularmente à superfície da peça, de modo que

ap=(D-d)/2

Onde

- D - diâmetro da peça de trabalho antes da alimentação (mm);

- d - diâmetro da peça de trabalho após a alimentação (mm).

Normalmente, para o desbaste de cilindros externos, ump=0,01-0,025 mm; para retificação de acabamento de cilindros externos, ap=0,005-0,015 mm, com valores menores para retificação de acabamento e valores maiores para retificação de desbaste.

Para as modernas máquinas de retificação cilíndrica externa de alta velocidade, a retificação de desbaste de cilindros externos usa ump=0,05-0,5 mm; a retificação de acabamento de cilindros externos usa ump=0,005-0,015 mm.

(3) Comprimento do arco de contato lg entre o rebolo e a peça de trabalho

A fórmula de cálculo para lg é

lg≈√(apDs)

Conforme mostrado na Figura 4, o tamanho de lg indica o tamanho da fonte de calor. Quanto maior for lg Quanto maior o comprimento do arco de contato, maior a fonte de calor da retificação, dificultando o resfriamento e a remoção de cavacos, e o rebolo fica propenso a entupir. Em geral, a retificação cilíndrica interna tem o maior comprimento de arco de contato, seguida pela retificação de superfície, sendo a retificação cilíndrica externa a menor.

(4) Espessura média de esmerilhamento acg

A fórmula de cálculo para a espessura média de esmerilhamento acg é

acgmax=2vwlx/vs√[(1/dw±1/Ds)fr]

Na fórmula, quanto menor o valor de vw/vs quanto menor o valor de acgmax será, portanto a retificação em alta velocidade é benéfica; umcgmax é proporcional a √frquando a profundidade de esmerilhamento fr aumenta em 1 vez, acgmax só aumenta em cerca de 40%, do ponto de vista do aumento da eficiência da produção, o aumento de fr (método de moagem profunda) é mais vantajoso do que aumentar vwquando a distância entre os grãos abrasivos lx diminui (granulometria fina), acgmax também diminui, de modo que grãos abrasivos mais finos são usados para moagem fina; o aumento de Dw e Ds pode reduzir umcgmax.

(5) Taxa de remoção de material Qw

O volume de material da peça moído por unidade de tempo é chamado de taxa de remoção de material (mm3/min). Sua fórmula de cálculo é

Qw=1000vwfrap

A taxa de remoção de material por unidade de largura efetiva do rebolo Q'w (mm)3/mm-min) é

Q'w=Qw/b

Onde b é a largura efetiva de retificação do rebolo (mm).

Q'w indica o desempenho de retificação e a produtividade do rebolo. Um Q' altow indica bom desempenho de moagem e alta eficiência de produção.

(6) Taxa de moagem G

A fórmula de cálculo da taxa de moagem G é

G=Qw/Qs

Onde Qs representa o volume de material do rebolo que cai por minuto, também conhecido como taxa de desgaste do rebolo. Um grande valor de G indica um bom desempenho de corte do rebolo, alta eficiência de produção e bom efeito econômico.

A fórmula de cálculo da taxa de desgaste G é

Gs=1/G=Qs/Qw

Um pequeno Gs indica longa vida útil da roda e bom efeito econômico.

(7) Energia específica de moagem Uc

A energia consumida para remover uma unidade de volume (ou massa) de material, com unidades de N-m/mm3 ou J/mm3. Uc é comumente usado para estimar a força e a potência de moagem. Um valor menor de Uc indica melhor moabilidade do material e taxa de remoção de metal relativamente alta.

III. Forças de retificação e calor de retificação

1. Processo de moagem

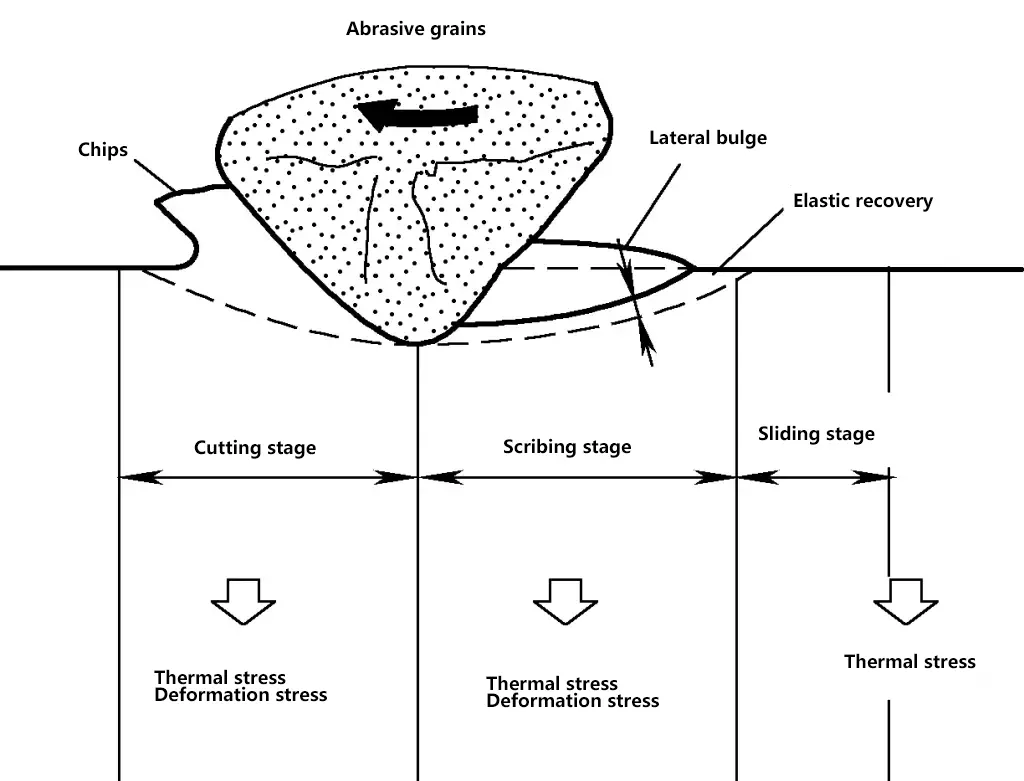

A essência do processamento de retificação é que a camada de superfície metálica da peça de trabalho é retificada sob a compressão instantânea, o traçado, o corte e o polimento por fricção de inúmeros grãos abrasivos. O contato entre os grãos abrasivos e a peça de trabalho durante a retificação é mostrado na Figura 5. O processo de formação de cavacos durante o esmerilhamento pode ser dividido, grosso modo, nos três estágios a seguir:

Estágio I: O grão abrasivo começa a entrar em contato com a peça de trabalho, mas não a corta, apenas causa atrito na superfície, produzindo tensão térmica na camada superficial da peça de trabalho. Esse estágio é chamado de estágio de fricção por deslizamento.

Estágio II: À medida que a profundidade de corte do grão abrasivo aumenta, ele corta gradualmente a peça de trabalho, fazendo com que o material fique saliente em ambos os lados, formando sulcos na superfície da peça de trabalho. A peça de trabalho entra no segundo estágio de deformação plástica. Nesse momento, além do atrito entre o grão abrasivo e a peça de trabalho, ocorre o atrito interno do material e o estresse causado pela deformação elástica. Esse estágio afeta a rugosidade da superfície da peça de trabalho e os defeitos da superfície, como queimaduras e rachaduras. Esse estágio é chamado de estágio de escarificação.

Estágio III: nesse ponto, o grão abrasivo cortou até uma certa profundidade e a força normal de corte aumentou até um certo nível. A área de corte também atingiu uma determinada temperatura, fazendo com que os grãos dessa parte do material escorreguem, aumentando continuamente a deformação plástica. Quando a força de retificação atinge o limite de resistência da peça de trabalho, o material da camada retificada sofre esmagamento e o material desliza ao longo do plano de cisalhamento para formar cavacos, produzindo estresse térmico e estresse de deformação na camada superficial da peça de trabalho. Esse estágio é chamado de estágio de corte.

O processo de retificação é caracterizado pelos efeitos da força e do calor. Durante o processo de esmerilhamento, alguns grãos abrasivos protuberantes e afiados cortam uma certa espessura de metal sob a ação de compressão e atrito, enquanto os grãos mais opacos causam apenas a formação de sulcos na superfície; os grãos pouco protuberantes e opacos, ou os últimos de dois grãos adjacentes, produzem apenas atrito. Os cavacos cortados pelos grãos abrasivos são muito pequenos (exceto no caso de esmerilhamento pesado), geralmente divididos em cavacos em forma de fita, cavacos fragmentados e cavacos esféricos fundidos.

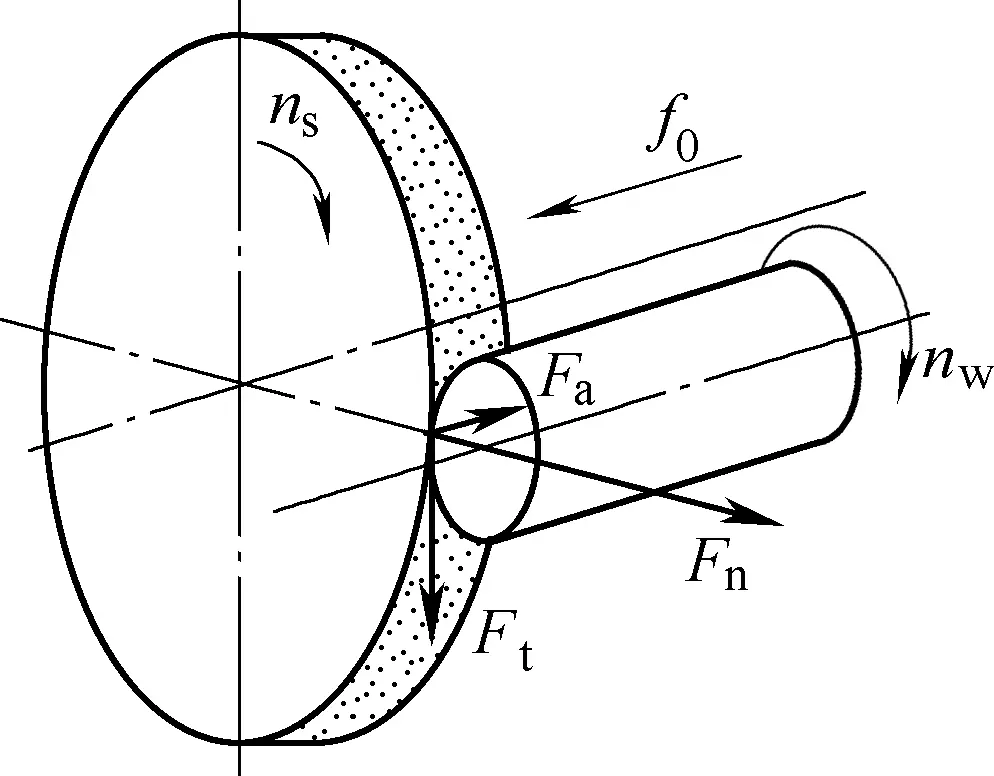

2. Forças de moagem e potência de moagem

(1) Força de moagem

Durante o esmerilhamento, o atrito e a deformação do cavaco ocorrem entre o rebolo e a peça de trabalho, resultando em forças iguais e opostas que atuam sobre o rebolo e a peça de trabalho, chamadas de forças de esmerilhamento, conforme mostrado na Figura 6.

- Ft-Força de retificação tangencial

- Fn-Força de esmerilhamento normal

- Fa-Força de retificação axial

Na retificação cilíndrica externa geral, a força de retificação pode ser decomposta em três componentes mutuamente perpendiculares: força de retificação tangencial Ft (na direção da tangente da circunferência rotacional do rebolo); força normal de retificação Fn (na direção normal à superfície de contato entre o rebolo e a peça de trabalho, também chamada de componente radial); força de retificação axial Fa (na direção do avanço longitudinal).

Em geral, a proporção dos três componentes da força de moagem é: Fa=(0.1~0.2)Ft, Fn=(1.5~3.2)Ft. A partir disso, podemos ver que Fn é o maior e Fa é o menor. Ft é o principal parâmetro para determinar a potência do motor da retificadora e também é chamado de força principal de retificação. Fn causa principalmente a deformação do rebolo e da peça de trabalho, acelera o embotamento do rebolo e afeta diretamente a precisão da usinagem e a qualidade da superfície da peça de trabalho. Fa atua no sistema de alimentação da máquina de moagem, mas seu valor é muito pequeno em comparação com Ft e geralmente podem ser ignorados.

A força de esmerilhamento pode ser medida com um dinamômetro ou calculada usando fórmulas empíricas (consulte os manuais relevantes). Na produção, ela também pode ser calculada com base na potência de entrada real do motor F(N). Ou seja

Ft=PEηE/πnsDs×106

Onde

- PE - Potência de entrada medida do motor do cabeçote de moagem (kW);

- ηE - Eficiência da transmissão do motor;

- ns - Velocidade do rebolo (r/min);

- Ds - Diâmetro do rebolo (mm).

Esse método é adequado para vários modos de retificação, mas só pode determinar o valor médio da força de retificação tangencial.

(2) Poder de moagem

A potência de moagem Pm é a base para projetar ou verificar os parâmetros de potência de uma máquina de retificação. Devido à alta velocidade do rebolo e ao grande consumo de energia, a verificação é necessária quando exigida. A potência consumida pelo movimento principal, ou seja, a potência de retificação Pm (kW), é

Pm=Ftvs/1000

A potência do motor do rebolo Ph é calculado pela seguinte fórmula

Ph=Pm/ηm

Onde ηm é a eficiência total da transmissão mecânica da máquina de moagem, geralmente ηm = 0,70 a 0,85.

3. Calor e temperatura de moagem

Durante a moagem, devido à alta velocidade de corteCom o uso de um corte de precisão, pequena espessura de corte e grãos abrasivos sem corte, o consumo de energia durante o corte é muito alto, cerca de 10 a 20 vezes maior do que no torneamento ou no fresamento. A maior parte da energia consumida é convertida em calor. Cerca de 80% desse calor é transferido para a peça de trabalho (em comparação com apenas 3% a 9% no torneamento), 4% a 8% são levados pelos cavacos, 10% a 16% são levados pelo rebolo e uma pequena parte é dissipada por condução e radiação.

Devido à alta velocidade de esmerilhamento, o calor não tem tempo de penetrar profundamente na peça de trabalho e se acumula instantaneamente na camada superficial. A temperatura abaixo da camada superficial (cerca de 1 mm de profundidade) é de apenas algumas dezenas de graus, criando assim um grande gradiente de temperatura. Quando a temperatura da camada superficial é muito alta, podem ocorrer queimaduras e deformações térmicas na superfície usinada, afetando a qualidade da superfície e a precisão da usinagem. Portanto, controlar e reduzir a temperatura de retificação é uma etapa crucial para garantir a qualidade da retificação.

Devido às grandes diferenças de temperatura próximas à zona de moagem, as temperaturas de moagem são geralmente categorizadas em:

(1) Temperatura do ponto de moagem do grão abrasivo

Os pontos de contato entre a aresta de corte abrasiva e a peça de trabalho ou cavacos são as áreas com a temperatura mais alta durante a retificação, que pode chegar momentaneamente a mais de 1.000°C. Eles não afetam apenas a qualidade da superfície usinada, mas também influenciam o desgaste do grão abrasivo, a fragmentação, a adesão do cavaco e do grão abrasivo, a fusão e o entupimento do rebolo.

(2) Temperatura da zona de moagem

Refere-se à temperatura média na área de contato entre o rebolo e a peça de trabalho, geralmente de 500 a 800°C. Ela afeta a tensão residual, as queimaduras e as rachaduras na superfície retificada.

(3) Temperatura média da peça de trabalho

O calor da retificação transferido para a peça de trabalho aumenta sua temperatura geral, geralmente em apenas algumas dezenas de graus. Isso afeta diretamente a forma e a precisão dimensional da peça de trabalho.

A temperatura de esmerilhamento geralmente se refere à temperatura na zona de esmerilhamento. Para reduzir a temperatura de esmerilhamento, deve-se selecionar racionalmente os parâmetros de esmerilhamento, reduzir a profundidade de esmerilhamento, diminuir adequadamente a velocidade de esmerilhamento e aumentar a velocidade de rotação da peça de trabalho para reduzir queimaduras e rachaduras na superfície da peça de trabalho.

Escolha corretamente o rebolo de esmerilhamento, selecione grãos abrasivos mais grossos, reduza a dureza do rebolo e prepare-o em tempo hábil. Se necessário, use um rebolo com poros grandes; selecione corretamente o fluido de esmerilhamento, aumente a pressão e a taxa de fluxo e preste atenção ao uso de métodos de vazamento adequados para melhorar os efeitos de resfriamento e lubrificação.

IV. Abrasivos e ferramentas abrasivas

1. Abrasivos convencionais e ferramentas abrasivas

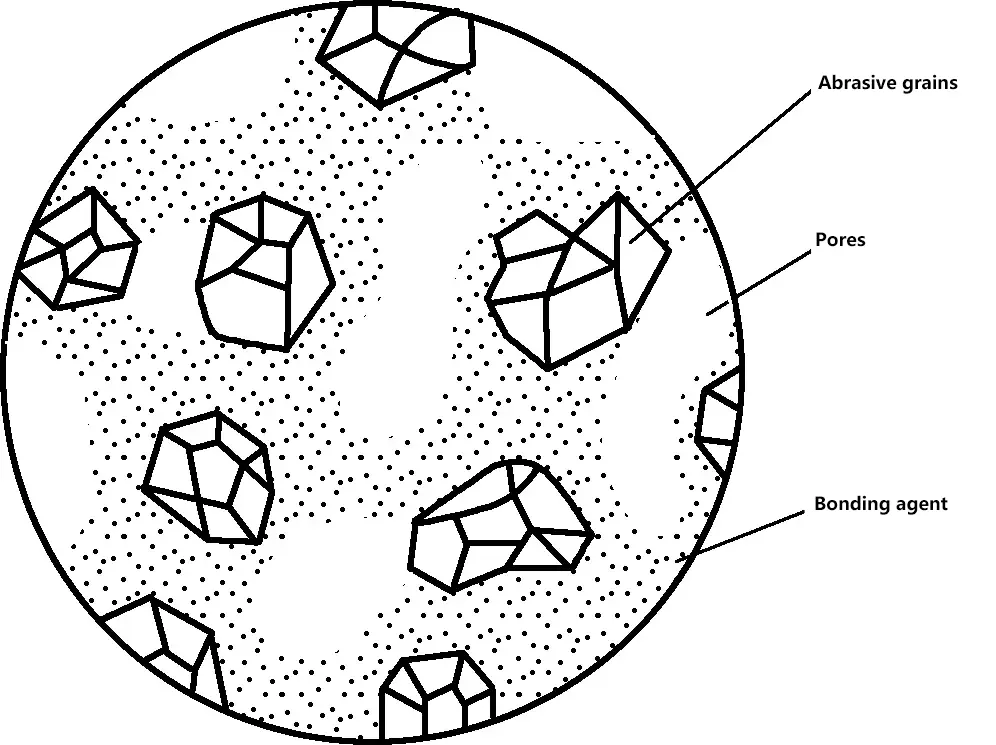

As ferramentas abrasivas incluem rebolos de esmeril, pedras de esmeril, pontas montadas, segmentos de esmeril, abrasivos revestidos (lixas, cintas de lixa) e pastas de esmeril. Um rebolo é uma ferramenta de corte especial, também conhecida como ferramenta abrasiva. A estrutura de uma ferramenta abrasiva consiste em três elementos: grãos abrasivos, agente de ligação e poros, conforme mostrado na Figura 7.

Em geral, as ferramentas abrasivas com ligante são fabricadas pela ligação de grãos abrasivos com um agente de ligação por meio de um processo de fabricação complexo que inclui mistura, moldagem, secagem, sinterização, modelagem, balanceamento estático, teste de dureza e teste de rotação de segurança. O agente de ligação une os grãos abrasivos em um formato específico; as partes expostas dos grãos abrasivos realizam a ação de corte; os poros acomodam cavacos, fluido de esmerilhamento e ajudam na dissipação de calor.

Para melhorar o desempenho das ferramentas abrasivas, alguns enchimentos podem ser impregnados nos poros, como enxofre, dissulfeto de molibdênio, cera, resina etc. Algumas pessoas consideram essas substâncias impregnadas como o quarto elemento das ferramentas abrasivas ligadas.

As características de trabalho das ferramentas abrasivas são determinadas por fatores como material abrasivo, tamanho do grão, agente de ligação, dureza, estrutura, forma e dimensões, resistência e equilíbrio estático. Diferentes características de trabalho têm suas próprias faixas aplicáveis, que são brevemente apresentadas a seguir.

(1) Abrasivos

Os abrasivos são a principal matéria-prima para a fabricação de ferramentas abrasivas e são diretamente responsáveis pelo trabalho de corte. Para atender às necessidades de vários requisitos de processamento, os abrasivos devem ter alta dureza, certa tenacidade e resistência mecânica. Além disso, devem ter estabilidade térmica e estabilidade química. Atualmente, os abrasivos comumente usados incluem óxido de alumínio marrom (A), óxido de alumínio branco (WA), carbeto de silício preto (C) e carbeto de silício verde (GC).

Os abrasivos são divididos em duas categorias principais: abrasivos naturais e abrasivos artificiais. Os abrasivos naturais geralmente têm desvantagens, como alto teor de impurezas e qualidade irregular, por isso são raramente usados. Atualmente, os abrasivos artificiais são usados principalmente.

Os abrasivos artificiais são divididos em abrasivos convencionais (incluindo os tipos à base de alumina e à base de carboneto) e superabrasivos (incluindo diamante sintético e nitreto cúbico de boro). As características e as faixas de aplicação dos abrasivos convencionais são mostradas na Tabela 2.

Tabela 2 Características e faixas de aplicação dos abrasivos convencionais

| Categoria | Nome e código do abrasivo | Características | Faixa de aplicação |

| À base de alumina | Óxido de alumínio marrom A(GZ) | Cor marrom, boa tenacidade, dureza relativamente alta, baixo custo | Usado para moer materiais com dureza relativamente baixa e alta plasticidade, adequado para moer aço de médio carbono, aço de baixo carbono, aço de baixa liga, ferro fundido maleável, bronze duro, etc. Amplamente aplicado |

| Óxido de alumínio branco WA(GB) | Cor branca, maior dureza do que o óxido de alumínio marrom, menor tenacidade do que o óxido de alumínio marrom. Bordas afiadas, boa autoafiação, menor geração de calor durante a retificação em comparação com o óxido de alumínio marrom | Usado para retificar materiais com dureza e plasticidade relativamente altas, adequado para retificar aço endurecido, aço com alto teor de carbono, aço de alta velocidade, roscas, engrenagens e paredes finas peças, etc. | |

| Óxido de alumínio de cristal único SA(GD) | Cor amarela clara ou branca, maior dureza e resistência do que o óxido de alumínio branco. Partículas esféricas, boa resistência ao desgaste, forte capacidade de corte | Adequado para retificação de aço inoxidável e aço rápido com alto teor de vanádio e outros materiais com alta resistência e tenacidade. Também pode ser usado para retificação de alta velocidade e retificação de superfícies que exigem baixa rugosidade superficial | |

| Óxido de alumínio cromado PA(GG) | Cor rosa ou rosada, maior resistência do que o óxido de alumínio branco, dureza semelhante à do óxido de alumínio branco, produz menor rugosidade superficial em peças retificadas | Adequado para retificação de bordas de ferramentas de aço temperado e aço-liga, e retificação de precisão de peças rosqueadas, ferramentas de medição e componentes de instrumentos | |

| Óxido de alumínio microcristalino MA(GW) | Cor semelhante ao óxido de alumínio marrom, grãos abrasivos compostos por muitos cristais pequenos, boa tenacidade e alta resistência | Adequado para retificação de aço inoxidável, aço carbono, aço para rolamentos e materiais especiais de ferro fundido nodular. Também pode ser usado para serviços pesados e retificação de alta velocidade | |

| Óxido de alumínio de zircônia ZA(GA) | Cor branco-acinzentada, alta tenacidade, boa resistência ao desgaste | Adequado para serviços pesados de retificação, retificação de aços-liga resistentes ao calor, aços-liga de cobalto e aços inoxidáveis austeníticos | |

| Óxido de alumínio preto BA(GH) | Cor preta, dureza menor do que a do óxido de alumínio marrom, tem certa resistência | Adequado para polimento, remoção de ferrugem e polimento | |

| Óxido de alumínio de praseodímio-neodímio NA(GP) | Cor branco-acinzentada, maior dureza do que o óxido de alumínio branco, menor resistência do que o óxido de alumínio branco | Adequado para a retificação de ferro fundido nodular, ferro fundido com alto teor de fósforo, aço inoxidável e aço rápido superduro | |

| À base de carboneto | Carbeto de silício preto C(TH) | Preto com brilho, maior dureza do que os tipos de alumina, baixa tenacidade, boa condutividade térmica, boa autoafiação, bordas afiadas | Adequado para lixar materiais frágeis com baixa dureza e resistência, como ferro fundido, bronze, latão, e para lixar, polir e cortar vidro, cerâmica, couro, borracha, plásticos, pedras preciosas, jade, etc. |

| Carbeto de silício verde GC(TL) | Cor verde, dureza inferior apenas ao carbeto de boro e ao diamante, baixa tenacidade, bordas afiadas, bom autoafiamento, relativamente caro | Usado para processar materiais frágeis de alta dureza. Além das mesmas aplicações do carbeto de silício preto, É usado principalmente para retificação de bordas de ferramentas de metal duro, roscas e também é adequado para cortar e polir pedras preciosas, jade, metais preciosos e semicondutores | |

| Carbeto de boro BC(TP) | Cor preta, dureza inferior apenas à do diamante, boa resistência ao desgaste | Adequado para ferramentas de lixamento e polimento, ferramentas abrasivas e componentes de precisão feitos de metal duro, cerâmica e pedras preciosas | |

| Carbeto de silício cúbico SC | Cor verde-clara; estrutura cristalina cúbica, maior resistência do que o carbeto de silício preto, forte capacidade de moagem | Retificação de materiais resistentes e pegajosos, como aço inoxidável; retificação de ranhuras de rolamentos ou superacabamento de rolamentos, etc. |

Na Tabela 2, pode-se observar que, para materiais de esmerilhamento com maior resistência à tração, devem ser escolhidos abrasivos com maior tenacidade da família da alumina. Para materiais de retificação com menor resistência à tração, devem ser selecionados abrasivos com maior fragilidade e maior dureza da família dos carbonetos. As classes de abrasivos de óxido de alumínio marrom, óxido de alumínio branco e carbeto de silício são mostradas na Tabela 3.

Tabela 3 Classes de abrasivos de óxido de alumínio marrom, óxido de alumínio branco e carbeto de silício

(Referência GB/T2478-2008, GB/T2479-2008, GB/T2480-2008)

| Tipo de abrasivo | Aplicativo | Grau |

| Óxido de alumínio marrom | Ferramentas abrasivas com liga de cerâmica | A |

| Cintas de lixa de alta velocidade (incluindo lixas de folha processadas por máquina) | A-P1 | |

| Folha de lixa | A-P2 | |

| Ferramentas abrasivas com ligação de resina e borracha | A-B | |

| Jateamento de areia, polimento | A-S | |

| Óxido de alumínio branco | Ferramentas abrasivas com liga de cerâmica | WA |

| Ferramentas abrasivas com ligação orgânica | WA-B | |

| Abrasivos revestidos | WA-P | |

| Carbeto de silício preto | Ferramentas abrasivas com liga de cerâmica, cintas de lixa | C |

| Ferramentas abrasivas com ligação orgânica | C-B | |

| Abrasivos revestidos do tipo folha manual | C-P | |

| Carbeto de silício verde | Ferramentas abrasivas com liga de cerâmica, cintas de lixa | GC |

| Ferramentas abrasivas com ligação orgânica | GC-B | |

| Abrasivos revestidos do tipo folha manual | GC-P |

(2) Tamanho do grão

O tamanho do grão representa o tamanho das partículas abrasivas. Há dois métodos para expressar o tamanho do grão: método da peneira e sedimentação fotoelétrica ou método do granulômetro do tubo de sedimentação. O método da peneira é expresso pelo tamanho das aberturas da malha.

Os microgrãos são medidos pelo tempo de sedimentação. De acordo com a norma GB/T2481.1-1998, os grãos abrasivos grossos são divididos em 26 graus, de F4 a F220, sendo que os números menores indicam grãos mais grossos. De acordo com a norma GB/T 2481.2-2009, os microgrãos são divididos em 13 graus, de F230 a F2000, sendo que os números maiores indicam grãos mais finos.

Considerações sobre a seleção do tamanho do grão:

1) Quando for necessária alta precisão de processamento, escolha tamanhos de grãos mais finos. Grãos mais finos significam que mais partículas abrasivas participam do corte simultaneamente, deixando marcas de corte menores na superfície de trabalho, o que resulta em uma qualidade de superfície mais alta.

2) Quando a área de contato entre a ferramenta abrasiva e a peça de trabalho for grande ou a profundidade de esmerilhamento for significativa, devem ser selecionadas ferramentas abrasivas de granulometria mais grossa. Isso ocorre porque as ferramentas de granulação mais grossa têm menos atrito com a peça de trabalho e geram menos calor. Por exemplo, ao retificar superfícies planas, o uso da face final do rebolo requer grãos mais grossos em comparação com o uso da circunferência.

3) O tamanho do grão para moagem bruta deve ser mais grosso do que para moagem fina, o que pode melhorar a eficiência da produção.

4) Para operações de corte e retificação de ranhuras, devem ser selecionados rebolos com granulometria grossa, estrutura solta e maior dureza.

5) Ao retificar metais macios ou dúcteis, a superfície do rebolo fica facilmente obstruída com cavacos, portanto, deve-se escolher um rebolo de granulação grossa. Para retificar materiais de alta dureza, deve ser selecionado um tamanho de grão relativamente grosso.

6) Para a retificação de formas, para manter melhor o formato do rebolo, deve-se escolher um tamanho de grão mais fino.

7) Na retificação de alta velocidade, para melhorar a eficiência da retificação, o tamanho do grão deve ser de 1 a 2 graus mais fino do que na retificação normal. Isso se deve ao fato de que, com grãos mais finos, há mais partículas abrasivas por unidade de área de trabalho, e cada grão suporta menos força, o que o torna menos propenso ao embotamento. A faixa de aplicação de diferentes tamanhos de grãos pode ser vista na Tabela 4.

Tabela 4 Faixa de aplicação de abrasivos de diferentes granulometrias

| Abaixo de F14 | Usado para desbaste ou desbaste pesado, desbaste de couro, desbaste de piso, jateamento de areia, remoção de ferrugem, etc. |

| F14~F30 | Usado para retificação de lingotes de aço, rebarbação de ferro fundido, corte de tarugos e tubos de aço, retificação de superfícies ásperas, retificação de mármore e materiais refratários |

| F30~F46 | Usado para desbaste de peças de aço endurecido, latão e carbonetos em retificadoras de superfície em geral, retificadoras cilíndricas, retificadoras sem centro, retificadoras de ferramentas, etc. |

| F60~F100 | Usado para retificação fina, retificação de bordas de várias ferramentas de corte, retificação de roscas, lapidação grosseira, brunimento, etc. |

| F100~F220 | Usado para retificação de bordas de ferramentas de corte, retificação de roscas, retificação fina, lapidação grossa, brunimento, etc. |

| F150~F1000 | Usado para retificação fina, retificação de roscas, retificação fina de engrenagens, retificação fina de peças de instrumentos de precisão, lapidação fina e brunimento, etc. |

| Acima de F1000 | Usado para lixamento superfino, lixamento de espelho, lapidação e polimento finos, etc. |

(3) Agente de ligação

A principal função do agente de ligação é unir os grãos abrasivos para formar abrasivos com formas e resistências específicas. Os códigos, as propriedades e as faixas de aplicação dos agentes de ligação comumente usados são mostrados na Tabela 5.

Tabela 5 Códigos, propriedades e faixas de aplicação de agentes de ligação abrasivos comuns

| Nome e código | Propriedades | Faixa de aplicação |

| Ligação vitrificada V(A) | Quimicamente estável, resistente ao calor, resistente a ácidos e álcalis, alta porosidade, baixo desgaste, alta resistência, boa retenção de forma, amplamente utilizado A ligação vitrificada contendo boro, de alta resistência, exige menos agente de ligação e pode aumentar a porosidade do abrasivo de forma correspondente | Adequado para retificação interna, retificação externa, retificação sem centro, retificação de superfície, retificação de forma e retificação de rosca, afiação de ferramentas, brunimento e superacabamento. Adequado para retificar vários aços, ferro fundido, metais não ferrosos, vidro, cerâmica, etc. Adequado para rebolos de alta porosidade |

| Ligação de resina B(S) | Alta resistência de colagem, tem alguma elasticidade, queima facilmente em altas temperaturas, boa autoafiação, boas propriedades de polimento, não é resistente a ácidos e álcalis Pode adicionar grafite ou pó de cobre para criar rebolos condutores | Adequado para desbaste, corte e retificação livre, como rebolos de disco fino, alta velocidade, serviço pesado, retificação de baixa rugosidade de superfície, rebarbação de peças fundidas e forjadas e rebolos de retificação condutiva |

| Ligação de resina reforçada BF | Ligação de resina com malha de fibra de vidro adicionada para aumentar a resistência da roda | Adequado para rebolos de alta velocidade (vs=60~80m/s), rebolos de disco fino, retificação de soldas ou corte |

| Borracha B(S) | Alta resistência, mais elástica do que a ligação de resina, menor porosidade, grãos abrasivos que caem facilmente após o embotamento. As desvantagens incluem baixa resistência ao calor (150°C), não resistência a ácidos e álcalis e odor durante o esmerilhamento | Adequado para retificação fina, rebolos espelhados, rebolos de disco ultrafinos, rebolos de polimento para rolamentos, lâminas, ranhuras de brocas, etc., e rebolos-guia para retificação sem centro |

| Ligação de magnesita Mg(L) | Menor força de ligação do que a ligação vitrificada, mas tem boas propriedades de autoafiação, gera menos calor durante a operação e, portanto, às vezes proporciona melhores efeitos de moagem em determinados processos do que outros agentes de ligação. A desvantagem é que ele é facilmente hidrolisado e não é adequado para moagem úmida | Adequado para materiais de esmerilhamento com baixa condutividade térmica e esmerilhamento com grandes áreas de contato entre o abrasivo e a peça de trabalho Adequado para lâminas de barbear de segurança, facas de corte de papel, ferramentas agrícolas, processamento de grãos, processamento de pisos e materiais coloidais, etc. A velocidade da roda é geralmente inferior a 20 m/s |

(4) Dureza

A dureza de um abrasivo refere-se ao grau de dificuldade com que os grãos abrasivos na superfície do abrasivo se desprendem do agente de ligação sob a ação de forças de corte. Se os grãos se soltarem facilmente, o abrasivo tem baixa dureza e vice-versa. É importante não confundir a dureza do abrasivo com a dureza dos próprios grãos abrasivos.

O principal fator que afeta a dureza do abrasivo é a quantidade de agente de ligação; mais agente de ligação resulta em maior dureza do abrasivo. Além disso, no processo de fabricação do abrasivo, a densidade de formação, a temperatura de queima e a duração afetam a dureza do abrasivo.

O princípio básico para a seleção da dureza do abrasivo é garantir o autoafiamento adequado do abrasivo durante o processo de esmerilhamento, evitar o desgaste excessivo do abrasivo e garantir que não sejam produzidas temperaturas excessivas durante o esmerilhamento.

1) Quando a dureza da peça é maior, a dureza do abrasivo deve ser menor, e vice-versa. Isso se deve ao fato de que, quando a peça é dura, os grãos abrasivos suportam maior pressão durante o esmerilhamento e têm maior probabilidade de ficarem cegos. A escolha de um rebolo mais macio pode promover a autoafiação em tempo hábil e manter o desempenho do rebolo na retificação.

Quando a dureza da peça de trabalho é menor, os grãos abrasivos se desgastam mais lentamente. Para evitar que os grãos se soltem antes de ficarem cegos, deve-se escolher um rebolo mais duro. No entanto, quando a peça tem baixa dureza, mas alta tenacidade, os cavacos podem entupir facilmente o rebolo, portanto, deve ser escolhido um rebolo com grãos mais grossos e menor dureza.

2) Geralmente, os rebolos mais duros são escolhidos para o desbaste em comparação com o desbaste fino; para o desbaste interno, como a área de contato entre o rebolo e a peça é maior do que no desbaste externo, o que pode causar o aquecimento da peça, deve ser escolhido um rebolo mais macio. No entanto, quando o diâmetro do furo interno é pequeno, a velocidade do rebolo é menor e o rebolo tem boas propriedades de autoafiação, um rebolo um pouco mais duro pode ser selecionado; para retificação em alta velocidade, como o rebolo tem propriedades de autoafiação ruins, a dureza do rebolo deve ser de 1 a 2 graus mais baixa.

3) Para o esmerilhamento de formas, para manter o formato do rebolo, deve-se escolher um rebolo mais duro; ao esmerilhar superfícies descontínuas, como os grãos abrasivos são propensos a se desprender devido ao impacto, pode-se escolher um rebolo mais duro.

4) Para materiais com baixa condutividade térmica e propensos a queimar (como ferramentas de aço de alta velocidade, rolamentos, peças de paredes finas etc.), devem ser escolhidos discos mais macios.

5) Quando a área de contato entre o rebolo e a peça de trabalho for grande, deve-se escolher um rebolo mais macio. Por exemplo, quando se usa a face final de um rebolo para retificação de superfície, ele deve ser mais macio do que quando se usa o diâmetro externo do rebolo.

6) Para retificação fina, em que é necessária alta qualidade de superfície, deve ser escolhido um rebolo mais macio; para retificação de baixa rugosidade de superfície, geralmente são escolhidos rebolos ultramacios. A seleção da faixa de dureza para diferentes métodos de retificação pode ser consultada na Tabela 6.

Tabela 6 Seleção da faixa de dureza para diferentes métodos de retificação

| 1 | 1 - Retificação cilíndrica regular | |||||||||||||

| 2 | 2-Retificação cilíndrica sem centro | |||||||||||||

| 3 | Retificação de 3 rolos | |||||||||||||

| 4 | 4 - Retificação de superfície (eixo horizontal) | |||||||||||||

| 5 | 5 - Retificação de superfície (eixo vertical) | |||||||||||||

| 6 | 6 - Retificação interna | |||||||||||||

| 7 | Retificação de 7 ferramentas | |||||||||||||

| 8 | Retificação de 8 roscas | |||||||||||||

| 9 | 9-Retificação de baixa rugosidade de superfície | |||||||||||||

| 1 | 10-Esmerilhamento para serviços pesados | |||||||||||||

| 1 | 11-Deonificação | |||||||||||||

| 1 | 12-Trituração de alimentação rasteira | |||||||||||||

| 1 | 13 - Retificação de rebarbas | |||||||||||||

| FGHJKLMNPQRSTY | ||||||||||||||

| Suave ↔ Difícil | ||||||||||||||

2. Ferramentas superabrasivas

Os superabrasivos referem-se a abrasivos de diamante e nitreto cúbico de boro. Os diamantes incluem diamantes naturais e diamantes sintéticos. O diamante natural é a substância mais dura da natureza, com baixa produção e alto preço, portanto, os diamantes sintéticos geralmente são usados com mais frequência.

O nitreto cúbico de boro é um nitreto de boro com uma estrutura cristalina cúbica, com a fórmula molecular BN. Sua estrutura cristalina é semelhante à do diamante, com uma dureza ligeiramente inferior à do diamante, variando de 72.000 a 98.000 HV. Até o momento, não foi descoberto nenhum nitreto de boro cúbico natural, e atualmente ele é produzido artificialmente.

(1) Características dos abrasivos de diamante sintético

- Pode processar vários materiais de alta dureza e alta fragilidade, como carbonetos, cerâmicas, vidros ópticos, materiais semicondutores, etc.

- Os grãos abrasivos de diamante têm bordas afiadas, forte capacidade de retificação, longa vida útil e pequena força de retificação, apenas 1/4 a 1/5 do carbeto de silício verde, o que é benéfico para melhorar a precisão da peça e reduzir a rugosidade da superfície.

- Os rebolos de diamante têm baixas temperaturas de retificação, o que pode evitar a queima da superfície, rachaduras e mudanças estruturais na peça de trabalho.

- Os rebolos de diamante têm longa vida útil, baixo desgaste, economizam horas de trabalho e são econômicos.

- Resistência ao calor relativamente baixa (700~800°C), perdendo a capacidade de corte em altas temperaturas de corte. Além disso, o diamante tem uma forte afinidade com elementos de ferro, causando desgaste químico, e geralmente não é adequado para a retificação de materiais ferrosos.

(2) Características dos abrasivos de nitreto cúbico de boro (CBN)

Além de serem usados para fabricar ferramentas de corte, a maior área de aplicação dos materiais de CBN é a produção de abrasivos de CBN, usados para processos de retificação e brunimento de alta velocidade e alta eficiência. Isso pode melhorar muito a eficiência da retificação e aumentar a precisão e a qualidade da retificação em um nível.

1) Boa estabilidade térmica.

Sua temperatura de resistência ao calor é superior a 1.200 °C, com forte inércia química, e não reage quimicamente com facilidade com elementos ferrosos. Portanto, é adequado para o processamento de peças de aço duro e resistente (como aço rápido superduro), bem como materiais com alta dureza e baixa condutividade térmica em altas temperaturas.

2) Boa resistência ao desgaste.

Por exemplo, ao retificar ligas de aço para ferramentas, sua vida útil é mais de 100 vezes maior do que a dos rebolos de corindo comuns, o que favorece o processamento automatizado.

3) Alta eficiência de produção.

No processamento de materiais como ligas duras, os rebolos de diamante são superiores aos rebolos de nitreto cúbico de boro. No entanto, ao processar ligas de aço, como aço de alta velocidade, aço resistente ao calor e aço abrasivo, sua taxa de remoção de metal é 10 vezes maior que a dos rebolos de diamante e 60 a 100 vezes maior que a dos rebolos de corindo branco.

4) Boa qualidade de moagem.

A precisão dimensional da peça retificada é alta, o valor da rugosidade da superfície é baixo e ela não é propensa a queimaduras e rachaduras. A tensão residual da superfície é menor do que a das rodas de corindo.

5) Baixo custo de processamento.

Embora as rodas cúbicas de nitreto de boro sejam caras, elas têm vantagens como alta eficiência de processamento, boa qualidade de superfície, longa vida útil, fácil controle da precisão dimensional e baixa taxa de refugo, resultando em custos gerais mais baixos.

As características comuns dos dois abrasivos superduros são alta dureza, boa condutividade térmica e bordas afiadas, mas cada um tem suas próprias características. O diamante tem baixa estabilidade térmica e se difunde para formar carbonetos com metais como ferro, cromo, vanádio, tungstênio, molibdênio e titânio em altas temperaturas, acelerando o desgaste do abrasivo. Portanto, ele não é adequado para a retificação de metais ferrosos, mas pode retificar várias ligas de ferro fundido, pois o carbono no ferro fundido está saturado e não ocorre mais difusão.

Por exemplo, ao retificar peças fundidas sob pressão de liga de alumínio-silício, é possível obter maior qualidade da superfície de processamento e benefícios econômicos. A vida útil dos abrasivos de diamante pode ser aumentada em cerca de 40% com a retificação úmida em comparação com a retificação seca, portanto, a retificação úmida deve ser usada o máximo possível.

O nitreto cúbico de boro é adequado para retificar materiais ferrosos e é comumente usado para retificar virabrequins, eixos de comando de válvulas, furos internos, engrenagens, materiais difíceis de usinar e superfícies. Ele pode ser usado para retificação em alta velocidade e alta taxa de avanço, resultando em baixos valores de rugosidade da superfície sem queima, e pode obter maior precisão e melhorar a eficiência da retificação.

Os rebolos de CBN têm uma longa vida útil e bom desempenho de retificação, economizando o tempo dos auxiliares na substituição do rebolo, no dressamento, no ajuste da máquina e na inspeção da peça. Durante a retificação, geralmente são usadas emulsões de extrema pressão ou fluidos de retificação de alta velocidade para resfriamento. A comparação das faixas de aplicação dos dois abrasivos superduros é mostrada na Tabela 7.

Tabela 7 Faixas de aplicação de dois abrasivos superduros

| Material da peça de trabalho | Nitreto cúbico de boro | Diamante | ||

| Moagem úmida | Moagem a seco | Moagem úmida | Moagem a seco | |

| Vários aços de alta velocidade | √ | √ | × | × |

| Liga de aço para ferramentas | √ | √ | × | × |

| Aço inoxidável, aço resistente ao calor | √ | √ | √ | × |

| Aço cromado | √ | √ | × | × |

| Aço abrasivo | × | √ | √ | × |

| Ferro fundido | × | √ | √ | × |

| Carbeto | × | × | √ | √ |

| Vidro, cerâmica, semicondutores | × | × | √ | √ |

| Metais não ferrosos | × | × | √ | √ |

Observação: √-Aplicável, ×-Não aplicável.

3. Abrasivos revestidos

Os abrasivos revestidos são abrasivos fabricados pela adesão de grãos abrasivos a um material de suporte flexível com adesivos, comumente conhecidos como "lixas e panos de areia". Atualmente, esses produtos na China incluem principalmente: lixa, papel de lixa, cintas de lixa, discos de lixa, rodas de flap e mangas de lixa.

As características dos abrasivos revestidos são: facilidade de uso, equipamentos simples, operação segura, ciclo de produção curto de abrasivos e preço baixo. Com a introdução das cintas de lixa de papel e dos discos de lixa de papel de aço, a gama de aplicações dos abrasivos revestidos se tornou ainda mais ampla.

(1) Classificação e características dos abrasivos revestidos

1) Classificação dos abrasivos revestidos

A classificação dos abrasivos revestidos é mostrada na Tabela 8.

Tabela 8 Classificação dos abrasivos revestidos

| Nome | Tipo |

| Pano de areia | Tela de areia impermeável |

| Roda de flap | |

| Enrolar a tela de areia | |

| Lixa | Lixa à prova d'água |

| Folha de lixa | |

| Lixa de rolo | |

| Lixa metalográfica | |

| Cinta de lixa | Cinta de lixa à prova d'água |

| Cinta de lixa de tecido | |

| Cinta de lixa de papel à prova d'água | |

| Cinta de lixa de papel | |

| Faixa de lixa com suporte de composto | |

| Cinta de lixa sem costura | |

| Cinta de lixa articulada | |

| Cinta de lixa de sobreposição | |

| Faixa de lixa simétrica | |

| Disco de lixa | Disco de lixa com cola |

| Bucha de lixa | Bucha de lixa cilíndrica |

| Bucha de lixa cônica | |

| Roda de flap | Roda de flap com eixo |

| Roda de flap do mandril |

2) Tamanho do grão dos abrasivos revestidos

A GB/9258.2-2008 especifica o tamanho do grão de grãos abrasivos grossos para abrasivos revestidos, e a GB/T9258.3-2000 especifica o tamanho do grão de microgrãos abrasivos para abrasivos revestidos.

O tamanho do grão dos grãos abrasivos grossos é dividido em 20 números de grão: P12, P14, P16, P20, P24, P30, P36, P40, P50, P60, P70, P80, P100, P120, P150, P180, P220.

O tamanho do grão dos pós abrasivos finos é dividido em 13 números de grão: P240, P280, P320, P360, P400, P500, P600, P800, P1000, P1200, P1500, P2000, P2500.

3) Adesivos para abrasivos revestidos

Os adesivos para abrasivos revestidos são principalmente materiais líquidos usados para unir grãos abrasivos e materiais de apoio. Os tipos e códigos de adesivos para abrasivos revestidos são mostrados na Tabela 9; o desempenho e a faixa de aplicação de vários adesivos para abrasivos revestidos são mostrados na Tabela 10.

Tabela 9 Tipos de adesivos e seus códigos

| Nome | Adesivo de cola para animais | Adesivo de semirresina | Adesivo de resina completa | Adesivo à prova d'água |

| Código (camada de base/tamanho da camada) | G/G | R/G | R/R | WP |

Tabela 10 Desempenho e faixa de aplicação de vários adesivos para abrasivos revestidos

| Categoria | Nome do fichário | Desempenho | Faixa aplicável |

| Cola para animais G/G | Cola para couro | Bom desempenho de adesão, baixa resistência, solúvel em água, facilmente afetado pela umidade, estabilidade influenciada pelo ambiente, baixa resistência ao calor, frágil, mas de baixo custo | Pode ser usado para lixamento a seco e a óleo com baixa força de corte, adequado para lixar produtos de madeira, processar produtos não metálicos, lixar e polir cobre, chumbo e outros metais |

| Gelatina | |||

| Cola para ossos | |||

| Resina completa R/R | Resina alquídica | Maior força de adesão, resistente à água e ao calor, pode ser armazenado por mais tempo, adequado para moagem seca e úmida, mas solúvel em soluções orgânicas, custo mais alto | Adequado para serviços pesados de esmerilhamento, materiais difíceis de esmerilhar e esmerilhamento e polimento de superfícies complexas de formação de metal |

| Resina Amino | |||

| Verniz de lixa à prova d'água | |||

| Semi-resina R/C | Resina de ureia-formaldeído Gelatina Hide Glue | A base da cola é a cola animal, com boa elasticidade, resistência ao desgaste e resistência ao calor, não resistente à água, mas resistente à umidade, melhor desempenho de adesão do que a cola animal, fácil de fabricar, custo mais baixo, geralmente usada para moagem a seco | Adequado para lixamento a seco ou a óleo, lixamento de carga média e processamento de superfícies de formação. Esse tipo de aglutinante tem sido amplamente utilizado no esmerilhamento de cintas de lixa |

4) Material de apoio

O material de apoio refere-se ao suporte de abrasivos e aglutinantes em abrasivos revestidos, geralmente usando materiais fibrosos macios, que exigem alta resistência à tração, baixo alongamento e boa resistência à água. Os materiais de apoio e os usos dos abrasivos revestidos são mostrados na Tabela 11; as classificações e os códigos dos materiais de apoio são mostrados na Tabela 12.

Tabela 11 Materiais de apoio e usos de abrasivos revestidos

| Categoria do material de apoio | Material | Usos |

| Suporte de tecido | Sarja grossa e fina, tecido simples e lona, etc. | Lixamento a seco, lixas à prova d'água, cintas de lixa, etc. |

| Suporte de papel | Papel kraft, papel kraft à prova d'água, papel de fibra vulcanizada, etc. | Lixamento a seco, lixa à prova d'água, discos de fibra vulcanizada, etc. |

| Suporte de fibra vulcanizada | Suporte feito de papel de fibra vulcanizada. Observação: o papel de fibra vulcanizada é um material homogêneo produzido pelo tratamento da celulose com sulfato concentrado ou óxido de zinco para alterar as propriedades físicas das fibras. | Cintas de lixa, papel de fibra vulcanizada de alta velocidade, discos de esmeril, etc. |

| Suporte composto | Suporte feito de compostos de tecido e papel, com tecido de malha ou papel de fibra vulcanizada entre duas camadas de papel | Cintas de lixa |

Tabela 12 Classificações e códigos de material de apoio

| Tipo | Abrasivo com suporte de tecido | Lixa | Lixa à prova d'água | ||||||||||

| Tecido leve | Tecido médio | Tecido pesado | Folha S | Rolo R | Folha S | Rolo R | |||||||

| Densidade da superfície/g-m-2 | ≥110 | ≥170 | ≥250 | 80 | 100 | 120 | 160 | 220 | 80 | 100 | 125 | 160 | |

| Código | L | M | H | A | B | C | D | E | A | B | C | D | |

(2) Abrasivos com suporte de tecido, discos de lixa, rodas de flap e mangas de lixa

1) Pano de lixamento a seco

A tela de lixamento a seco é geralmente usada para lixamento a seco manual ou de baixa velocidade e baixa pressão. Ao usar fluidos de corte à base de óleo, a eficiência e a qualidade do processamento podem ser melhoradas. Após a exposição à umidade, a lixa seca pode ser levemente seca a uma temperatura de 60 a 80°C; a secagem excessiva pode levar à quebra.

A tela para lixamento a seco é geralmente produzida em forma de folha (código S) e em forma de rolo (código R); com base na densidade da superfície, ela é dividida em tipos leve (L), médio (M) e pesado (H). O pano leve é adequado para processamento de madeira, couro, borracha e outros, enquanto o pano pesado é adequado para processamento de metal.

2) Lixa à prova d'água

Ela deve ser mergulhada em água a 40°C por cerca de 10 minutos antes do uso, e usada depois de amolecida. Seleção de grãos: P80-P150 para desbaste grosso, P180-P280 para desbaste fino e P320 e superiores para desbaste de precisão. Os dois abrasivos mais comumente usados para lixas à prova d'água são a areia de vidro (código GL) e a granada (código G).

Marcação: Lixa S G/G C230×280 A P80

3) Discos de fibra vulcanizada

Os discos de fibra vulcanizada são feitos com a adesão de abrasivos à superfície de papel de fibra vulcanizada de alta qualidade, usando resina sintética resistente ao calor de alta resistência como aglutinante, formando discos circulares finos. Os discos de fibra vulcanizada podem ser montados em máquinas portáteis para lixamento e polimento, usados para remoção de ferrugem, polimento e outros processos de lixamento a seco em materiais metálicos ou não metálicos. Eles são fáceis de operar, altamente eficientes, versáteis, seguros e confiáveis. A velocidade máxima de trabalho dos discos de fibra vulcanizada é de 80 m/s.

4) Rodas Flap Abrasivas

Os discos flap são ferramentas abrasivas em forma de roda ou de disco, formadas pela distribuição uniforme de abrasivos com revestimento de tecido em forma de folha, radialmente a partir do eixo.

Os discos flap abrasivos têm eficiência de processamento relativamente alta e são amplamente usados para lixamento e polimento. São eficazes no polimento de metais não ferrosos e produtos de aço inoxidável, bem como no acabamento de superfícies moldadas de ferramentas abrasivas. Os discos flap de face final são adequados para polimento e acabamento de grandes áreas. Os discos flap são fáceis de usar e podem ser utilizados com ferramentas elétricas e pneumáticas, bem como tornos, furadeiras e outras máquinas-ferramentas.

Velocidade máxima de trabalho para rodas flap: 35 m/s ou 50 m/s para rodas flap montadas no eixo e no mandril, 80 m/s para rodas flap em forma de copo.

5) Mangas de lixamento cilíndricas

As buchas de lixa cilíndricas, também conhecidas como buchas de lixa com suporte de tecido (código S), são ferramentas abrasivas cilíndricas feitas com abrasivos aderidos a um material de suporte de tecido ou papel. Seu uso é semelhante ao das rodas flap e são mais adequadas para o polimento de rolamentos grandes, com maior eficiência. As buchas de lixa são divididas em buchas de lixa cilíndricas com suporte de tecido (código SC) e buchas de lixa cilíndricas com suporte de papel (código SP).

(3) Cintas de lixa

As cintas de lixa são abrasivos revestidos em forma de laço, divididos em cintas sem fim e cintas com juntas. As correias sem fim foram gradualmente substituídas por correias com juntas devido às limitações nos processos de fabricação de material de apoio e às baixas taxas de produção. Atualmente, nos padrões nacionais e internacionais de cintas de lixa, as cintas de lixa se referem, na verdade, a cintas com juntas.

O lixamento com cintas de lixa é um novo tipo de processo de lixamento que se desenvolveu ao longo de 30 anos e se tornou uma tecnologia de processamento relativamente completa e autônoma. As cintas de lixa são a segunda geração de produtos abrasivos revestidos. O lixamento com cinta de lixa é um método de processamento contínuo altamente eficiente realizado em equipamentos específicos, com uma ampla gama de aplicações, por isso é chamado de tecnologia de "lixamento universal".

1) Classificação das cintas de lixa

Há muitos tipos de cintas de lixa. De acordo com o formato, há cintas de rolo e cintas de laço; de acordo com o material de apoio, há cintas de tecido, cintas de papel e cintas de apoio compostas; de acordo com o aglutinante, há cintas de cola animal, cintas de semirresina e cintas de resina completa; de acordo com a superfície de trabalho, há cintas de grão denso, cintas de grão esparso e cintas super-revestidas. Os tipos e as características das cintas de lixa são mostrados na Tabela 13.

Tabela 13 Tipos e características das cintas de lixa

| Tipo de cinto | Material de apoio | Resistência à tração/kPa | Alongamento com carga de 600N (%) |

| Cinturão de tecido | Tecido H | ≥32 | ≤3.0 |

| Tecido M | ≥20 | ≤4.5 | |

| Tecido L | ≥15 | ≤5.0 | |

| Cinturão de papel | Papel tipo C | ≥8.4 | - |

| Papel tipo E | ≥24 | ≤1.5 | |

| Cinturão de múltiplas articulações | Papel tipo E | ≥8 | - |

| Correia de apoio composta | Suporte composto | ≥32 | ≤1.0 |

| Correia de apoio composta com várias articulações | Suporte composto | ≥13 | ≤3.0 |

2) Seleção do grão da cinta de lixa

A seleção do grão da cinta de lixa baseia-se principalmente nas condições de processamento e nos requisitos de rugosidade da superfície da peça de trabalho. Sua faixa aplicável e a rugosidade de superfície alcançável são mostradas na Tabela 14.

Tabela 14 Faixa aplicável e rugosidade de superfície alcançável da granalha da cinta de lixa

| Tamanho da granalha | Faixa de processamento aplicável | Rugosidade de superfície alcançável Ra/μm |

| P16~P24 | Retificação de desbaste de ferro fundido, peças soldadas e rebarbação, etc. | - |

| P30~P40 | Desbaste de círculos internos, círculos externos, planos e superfícies curvas | >32 |

| P50~P120 | Retificação de semi-acabamento e acabamento de círculos internos, círculos externos, planos e superfícies curvas | 1.6~0.8 |

| P150~P240 | Retificação fina, retificação de perfil | 0.8~0.2 |

| P280~P1200 | Retificação fina, retificação superfina e acabamento espelhado, etc. | Abaixo de 0,2 |

3) Seleção do adesivo da cinta de lixa

Os tipos, as propriedades e as faixas aplicáveis de adesivos para cintas de lixa são mostrados nas Tabelas 9 e 10.

Além disso, algumas cintas de lixa têm requisitos especiais, com uma camada extra de adesivo de super-revestimento aplicada sobre a camada de resina.

① Adesivo de revestimento antiestático.

É usado principalmente para o processamento de produtos de madeira e plástico, o que pode evitar a adesão de poeira de corte causada pela eletricidade estática gerada pelo atrito entre a parte traseira da cinta de lixa e o suporte, o que é benéfico para a segurança da produção.

② Adesivo de super revestimento antientupimento.

É um revestimento de resina composto principalmente de sabão metálico, que pode efetivamente evitar o entupimento da superfície da cinta de lixa, melhorando assim a eficiência do lixamento e a vida útil da cinta.

③ Adesivo de super-revestimento de decomposição anti-oxidação.

Ela é composta de materiais poliméricos elásticos e materiais ativos resistentes à oxidação e à decomposição. Tem um efeito de resfriamento durante o processamento, o que pode melhorar efetivamente a vida útil da cinta de lixa e a qualidade da superfície processada.

4) Seleção do material de apoio da cinta de lixa

A seleção do material de apoio da cinta de lixa é baseada principalmente nos requisitos de uso. Para altas cargas de processamento e altas velocidades, o material de apoio requer maior resistência e menor alongamento. Em geral, tecidos de algodão e linho ou tecidos de fibra de nylon e poliéster são escolhidos como materiais de apoio. As cintas de lixa comuns geralmente usam diferentes graus de peso de materiais têxteis e de papel com base na densidade de área do tecido e em diferentes tamanhos de grão.

As cintas de lixa com suporte de papel são mais suaves e mais uniformes do que as cintas com suporte de tecido, mas têm menor capacidade de carga. Os materiais de apoio compostos combinam as vantagens de ambos e são adequados para lixamento pesado. Há dois tipos de materiais de apoio compostos: um consiste em adicionar uma camada de tecido de malha entre duas camadas de papel; o outro consiste em adicionar uma camada de tecido sobre o apoio de papel.