Vários métodos fundamentais de cisalhamento

Tosquia é um processo de estampagem que separa o material em folha ou bobina ao longo de uma linha reta ou curva usando um equipamento de cisalhamento especializado.

Como etapa preparatória na produção de estamparia, o cisalhamento é essencial porque a maioria das matérias-primas para processos como perfuração, flexão, desenhoOs materiais de corte e conformação são fornecidos em grandes folhas ou bobinas. Esses materiais devem ser cortados nas dimensões necessárias, criando tiras ou blocos adequados para as operações subsequentes.

Consequentemente, as grandes empresas com os recursos necessários normalmente estabelecem oficinas ou seções dedicadas à preparação do estoque para centralizar as tarefas de tosquia, facilitando o gerenciamento da produção e o uso eficiente das matérias-primas.

Dependendo do volume de produção, da geometria e do tamanho do blank, o cisalhamento pode ser realizado por meio de diferentes métodos:

Cisalhamento manual

O cisalhamento manual envolve o uso de tesouras manuais ou de bancada operadas manualmente. Esse método é adequado principalmente para produção em pequena escala ou quando são necessários apenas alguns itens. Ele só pode cisalhar chapas metálicas com espessura inferior a 0,8 mm; sua vantagem é a simplicidade, pois pode acomodar diferentes tamanhos e curvas. No entanto, é trabalhoso e tem uma eficiência de produção muito baixa.

Cisalhamento de máquinas

O cisalhamento de chapas e bobinas por meio de equipamentos especializados é um método amplamente adotado. As principais máquinas de corte são as tesouras de chapa (tesouras de faca reta) e as tesouras de corte de laminação de disco (comumente conhecidas como máquinas de corte). Essas máquinas especializadas reduzem bastante a mão de obra, aumentam a eficiência da produção e garantem a qualidade.

Cisalhamento por vibração portátil

As tesouras vibratórias portáteis são um tipo de ferramenta elétrica pequena e de operação flexível. Elas são usadas principalmente para cortar e segmentar chapas enroladas, e a linha de cisalhamento resultante pode ser reta ou curva. Esse método é adequado para aninhamento de materiais. O agrupamento de peças cilíndricas para estampagem profunda pode aumentar a taxa de utilização do material em cerca de 5%, o que é economicamente significativo para materiais valiosos.

Formas de borda de cisalhamento

As formas de borda de cisalhamento podem ser categorizadas como cisalhamento de borda reta, cisalhamento de borda angular e cisalhamento de rolo.

Cisalhamento com borda reta

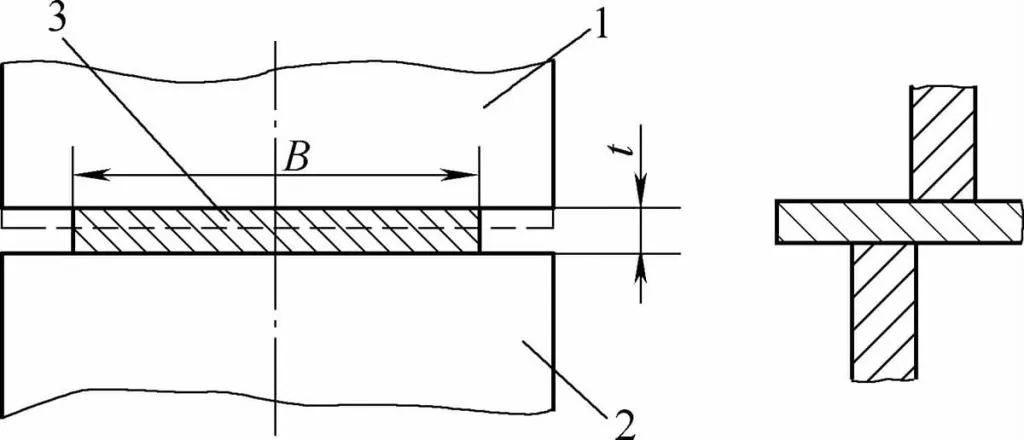

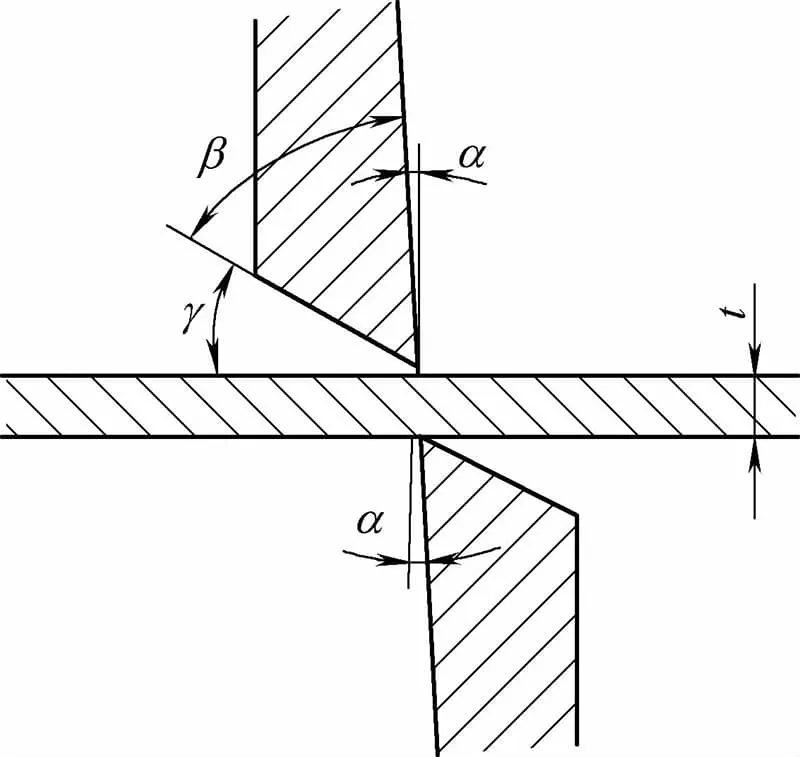

O cisalhamento de borda reta refere-se ao processo de separação de materiais em folha ou bobina usando duas lâminas paralelas (consulte a Figura 2-9). Esse método de cisalhamento só pode ser realizado em uma linha reta. Ele é adequado para o cisalhamento de materiais em folha ou bobina que sejam estreitos, mas relativamente grossos.

1-Lâmina superior 2-Lâmina inferior 3-Lâmina metálica

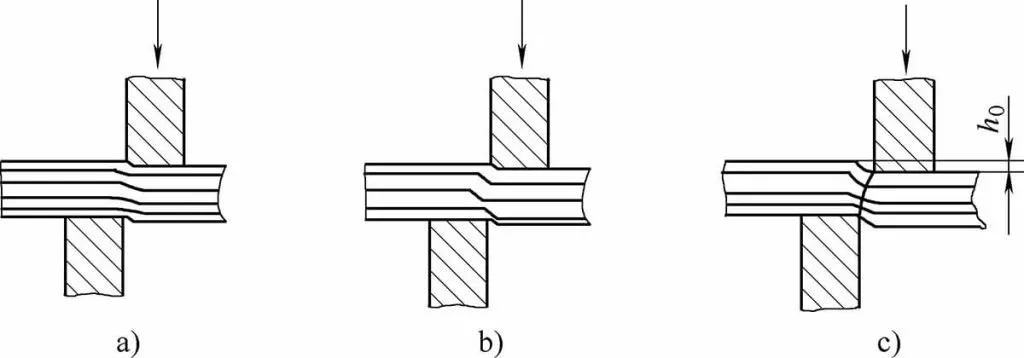

O processo de cisalhamento de borda reta pode ser dividido em três estágios:

Estágio de deformação elástica

Quando o cisalhamento começa, a lâmina superior primeiro entra em contato com o material da chapa e aplica pressão sobre ele. Essa pressão aumenta de zero até o limite elástico, fazendo com que o material sofra deformação elástica, conforme mostrado na Figura 2-10a. Se a pressão for removida nesse ponto, o material da chapa voltará ao seu estado original.

a) Estágio de deformação elástica

b) Estágio de deformação plástica

c) Estágio de fratura

Estágio de deformação plástica

À medida que a lâmina superior continua a descer, a pressão exercida pela borda de cisalhamento sobre o material aumenta. Quando a pressão sobre o material da chapa excede o limite elástico, o material da chapa sofre uma deformação plástica local por flexão. Ao mesmo tempo, a borda da lâmina superior começa a pressionar o material da chapa, conforme mostrado na Figura 2-10b.

Estágio de fratura do material

Depois que a lâmina superior pressiona o material até uma determinada altura h, ocorre concentração de tensão e começam a se formar rachaduras na ponta da borda de cisalhamento. À medida que a pressão continua a aumentar, as rachaduras se expandem rapidamente, fazendo com que o material se frature em duas partes, completando assim o processo de cisalhamento, conforme mostrado na Figura 2-10c.

A qualidade da superfície de corte no cisalhamento com lâmina plana está relacionada às propriedades do próprio material e ao tamanho do espaço entre as lâminas superior e inferior. Geralmente, quanto mais duro for o material que está sendo cortado, mais estreita será a área brilhante na superfície de corte, o que significa que o processo de corte é mais curto. Por outro lado, quando o material é mais macio, a área brilhante na superfície de corte é mais ampla e o processo de cisalhamento é mais demorado.

Além disso, a folga entre as lâminas superior e inferior afeta significativamente a qualidade da superfície de corte. Um espaço adequado entre as lâminas pode resultar em uma área mais brilhante na superfície de corte, com poucas rebarbas e dobras, e uma superfície lisa do material cortado.

Se a folga for muito pequena, ela arruinará a parte fraturada da superfície de corte e aumentará a força de cisalhamento. Se a folga for muito grande, o material cortado poderá apresentar flexão e alongamento severos no local da fratura, resultando em rebarbas na borda de corte e dimensões que não atendem aos requisitos.

O tamanho da folga da lâmina é geralmente definido em 0,02t a 0,05t, dependendo do tipo e da espessura do material da folha.

Cisalhamento com lâmina angular

O cisalhamento com lâmina angular é diferente do cisalhamento com lâmina plana. Ele se refere ao processo de cisalhamento de materiais em folha ou enrolados em uma máquina de cisalhamento em que as lâminas superior e inferior se cruzam em um ângulo fixo.

Diferentemente do cisalhamento com lâmina plana, em que toda a lâmina entra em contato com a chapa para o cisalhamento simultâneo, o cisalhamento com lâmina angular envolve apenas uma pequena parte da lâmina em contato, realizando o corte gradualmente. Isso reduz bastante a força de corte em comparação com o corte com lâmina plana. As tesouras, os cortadores manuais e as tesouras manuais de bancada empregam técnicas de corte com lâmina angular.

(1) Processo de cisalhamento

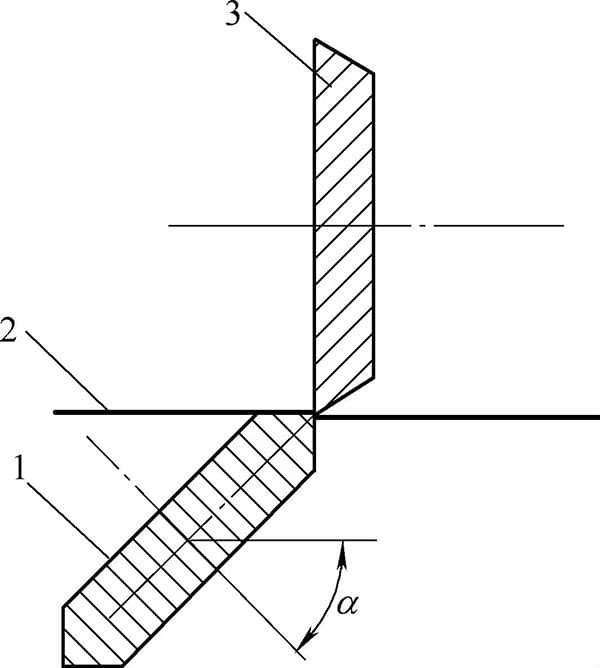

Conforme mostrado na Figura 2-11, o processo de cisalhamento começa com apenas uma parte da lâmina superior entrando em contato com a chapa. Em seguida, forma-se uma rachadura ao longo da borda da chapa e, à medida que o cisalhamento continua, a rachadura se abre com o movimento descendente da lâmina superior, separando gradualmente a chapa em duas partes. O princípio de deformação do material em cada estágio é essencialmente o mesmo que no cisalhamento de lâmina plana.

1 - Lâmina superior, 2 - Lâmina inferior, 3 - Chapa metálica

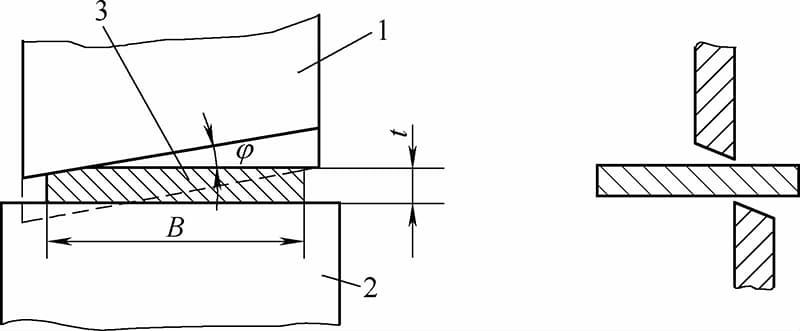

(2) Ângulo de cisalhamento φ

No cisalhamento de lâmina angular, o curso de trabalho da lâmina superior é muito maior do que no cisalhamento de lâmina plana. O valor do curso é determinado pelo comprimento de cisalhamento e pelo ângulo de cisalhamento φ. Durante o processo, devido à presença do ângulo de cisalhamento, a chapa não só sofre a mesma deformação que no cisalhamento com lâmina plana, mas também se dobra para baixo devido à pressão da lâmina superior.

Isso leva à deformação, torção e alongamento da chapa, que é a maior desvantagem do cisalhamento com lâmina angular. No entanto, como reduz a força de cisalhamento, é o método de cisalhamento mais comumente usado na produção de estamparia. É frequentemente usado para cortar chapas e materiais enrolados que são largos e finos.

O ângulo de cisalhamento φ pode reduzir a força de cisalhamento, tornando o trabalho de cisalhamento suave e gradual. Entretanto, para evitar que a chapa deslize para fora da lâmina e se dobre excessivamente, o ângulo máximo não deve exceder 12°. O tamanho do ângulo φ está relacionado à espessura da chapa. Em geral, para chapas de 3 a 10 mm de espessura, o ângulo é de 1° a 3°; para chapas de 10 a 35 mm de espessura, o ângulo φ é de 3° a 5°.

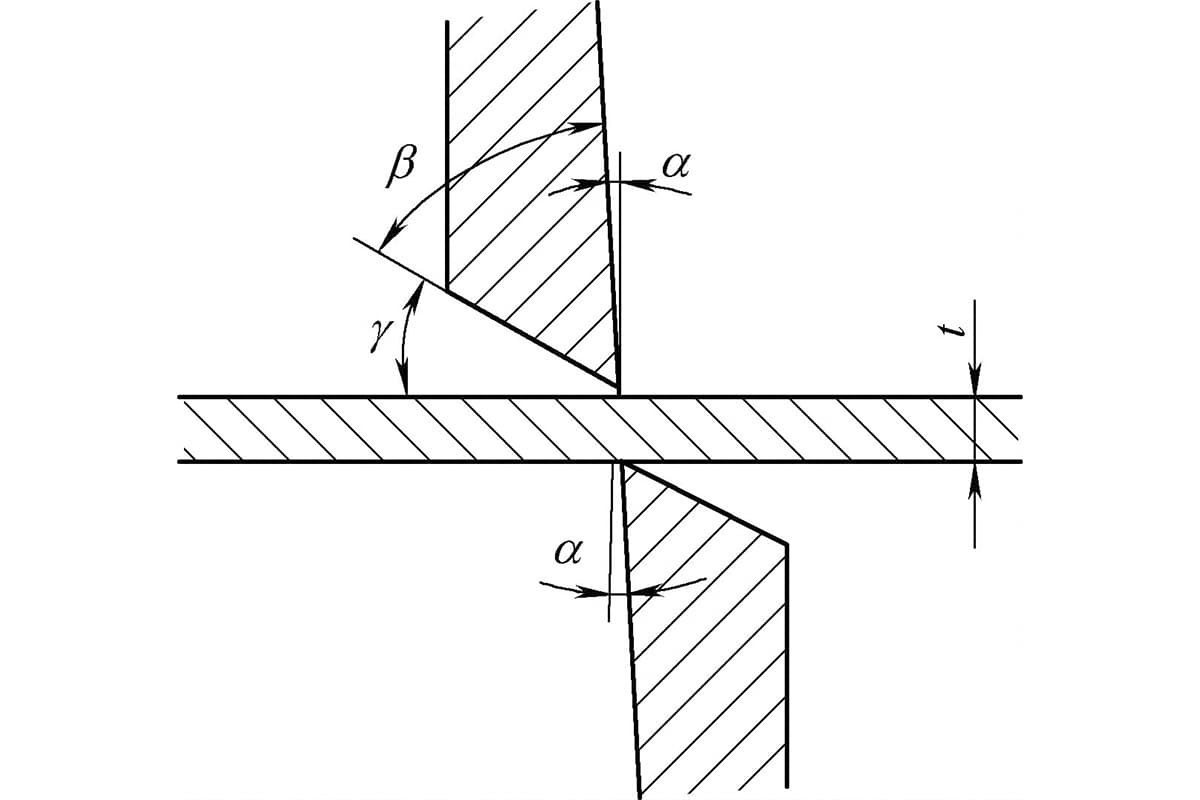

(3) Ângulo da lâmina β

Conforme mostrado na Figura 2-12, o tamanho do ângulo da lâmina β afeta diretamente a resistência da borda de corte, a qualidade do corte e a força de corte. O tamanho do ângulo da lâmina β geralmente é determinado pela dureza do material. Ao cortar chapas mais duras, β deve estar entre 75°-85°; ao cortar chapas muito macias (como cobre puro, alumínio, etc.), β deve estar entre 65°-75°.

No entanto, quando o ângulo da lâmina β for menor que 90°, a chapa se dobrará sob pressão e será empurrada para longe do corte, um fenômeno particularmente perceptível em tiras grossas e estreitas que frequentemente precisam ser endireitadas após o corte.

Portanto, em uma máquina de corte motorizada típica, para a conveniência do esmerilhamento da lâmina, β é geralmente definido em 90°. Ao mesmo tempo, para reduzir o atrito entre a parte superior da lâmina e a folha, um ângulo traseiro α deve ser retificado na lâmina, geralmente α é de 1,5° a 3°.

(4) Força de cisalhamento

A força de cisalhamento usada no cisalhamento de lâminas planas pode ser calculada pela seguinte fórmula:

Fplano = KBtτ

Aqui,

- Fplano - a força de cisalhamento (N);

- B - a largura da folha (mm); t é a espessura da folha (mm);

- τ - a resistência ao cisalhamento do material (MPa).

- K - o coeficiente, considerando fatores como o embotamento da lâmina, alterações na folga da lâmina, flutuações na espessura do material e desempenho que aumentam a força de cisalhamento. K é geralmente considerado 1,3.

A fórmula para calcular a força de cisalhamento de um cisalhamento de lâmina angular é:

Fangular = K - 0,6τ × t2/tanφ

Aqui, K é o coeficiente de embotamento da pá, considerado como 1,3; φ é o ângulo de inclinação da pá (°).

Em geral, não é necessário calcular a força de cisalhamento. Você pode simplesmente escolher de acordo com as principais especificações t × B marcadas na tesoura. Aqui, t indica a espessura máxima da chapa que pode ser cortada e B indica a largura máxima que pode ser cortada. No entanto, ao projetar o cisalhamento, a espessura máxima de cisalhamento da chapa geralmente se baseia na resistência ao cisalhamento do aço 25 ou do aço 30.

Portanto, se o material a ser cisalhado exceder a resistência do projeto, ele não poderá ser usado de acordo com a espessura máxima da chapa marcada no cisalhamento. Nesse momento, a espessura máxima de cisalhamento de diferentes materiais deve ser recalculada de acordo com a fórmula da força de cisalhamento.

Cisalhamento de rolos

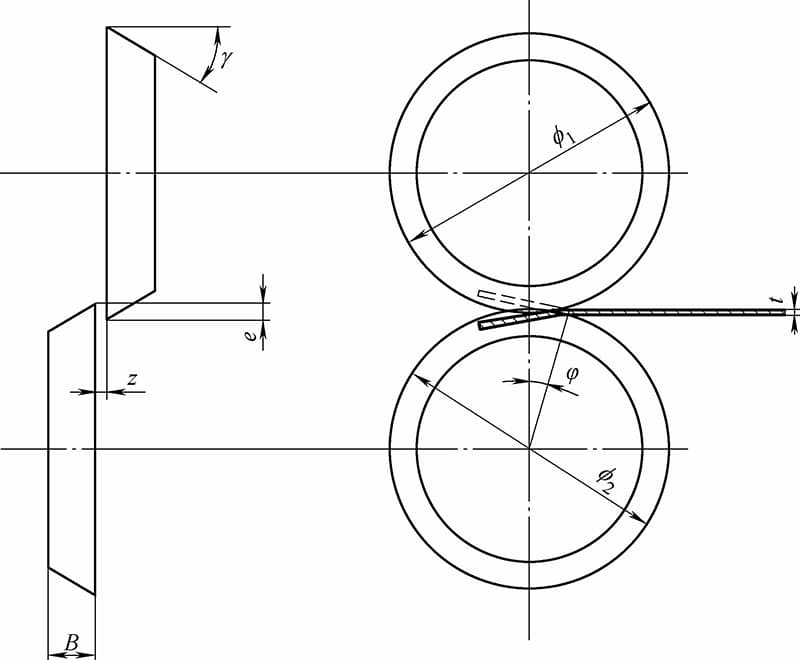

(1) Princípio do cisalhamento de rolos

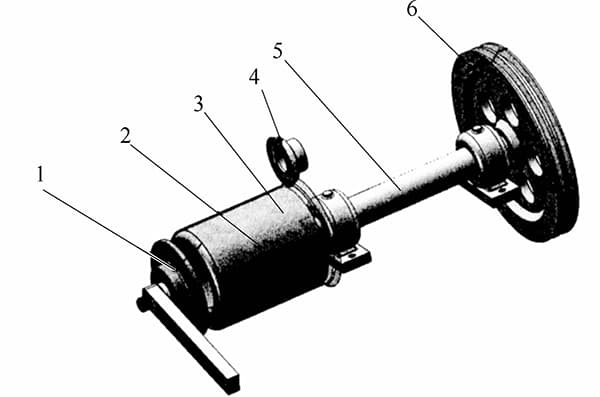

O cisalhamento de rolo, também conhecido como cisalhamento de disco, é um método de corte de material passando-o entre dois cortadores de disco que giram em direções opostas. Essa técnica é frequentemente usada para cortar longitudinalmente chapas ou bobinas extremamente longas, o que a torna um meio crucial para a preparação do material. O princípio desse método de cisalhamento é ilustrado na Figura 2-13.

Os dois eixos da tesoura de rolo geralmente são paralelos entre si e ao plano do material que está sendo cortado. Entretanto, alguns optam por projetar intencionalmente as lâminas do disco para serem inclinadas para tarefas de corte curvo.

Durante o cisalhamento do rolo, o material é alimentado pelo atrito entre o cortador de disco rotativo e o material. Para garantir a operação normal do processo de corte, o ângulo de contato entre a lâmina e o material deve ser inferior a 15°. Portanto, ao projetar o cortador de disco, a fórmula a seguir deve ser satisfeita primeiro:

(φ1+φ2) / 2 ≥ 35t

Normalmente, o diâmetro do cortador de laminação de disco deve exceder 100t.

Além disso, outras dimensões do projeto podem ser definidas da seguinte forma: a quantidade de escalonamento do cortador de laminação é de (0,2 a 0,3) t; a largura do cortador de laminação é de 25 a 30 mm; o espaço entre os cortadores de laminação é de (0,025 a 0,05) t; o ângulo de inclinação do cortador de laminação, α, é de 30 a 45°.

Notavelmente, quando a quantidade de escalonamento do cortador de laminação é zero ou os dois cortadores de laminação estão separados, a chapa metálica pode girar dentro das lâminas e ser cortada em peças com bordas curvas arbitrárias.

Uma máquina de corte de roda de rolo único tem apenas um par de cortadores de rolo. Devido aos diferentes ângulos de configuração, ela pode cisalhar peças com várias bordas curvas ou de contorno de furo interno. A Figura 2-14 mostra uma máquina de cisalhamento de laminação de disco com o cortador de laminação inferior inclinado. A Figura 2-15 ilustra uma máquina de corte por laminação de disco com os cortadores de laminação superior e inferior inclinados. Ambos os tipos de máquinas de corte por laminação podem cortar peças retas e curvas.

1. Cortador inferior, 2. Material da folha, 3. Cortador superior.

(2) Escopo das aplicações de cisalhamento de rolos

O cisalhamento de rolos pode ser empregado para as seguintes tarefas:

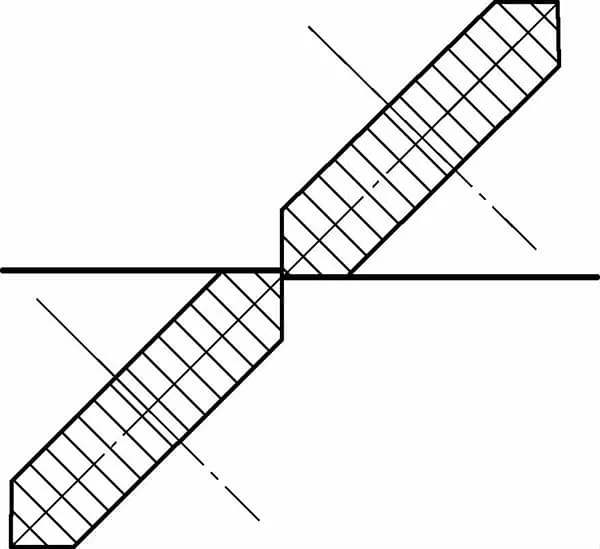

1) Corte longitudinal. Uma característica distinta do cisalhamento de rolos é que a linha de corte não é limitada pelo tamanho da matriz, permitindo um comprimento infinito. Com esse princípio, vários pares de discos de corte são dispostos nos eixos superior e inferior. De acordo com a largura definida, o disco de corte pode dividir o material da folha enrolada em várias tiras paralelas. A distância entre cada par de bordas do disco de corte é a largura da tira, conforme mostrado na Figura 2-16.

Esse processo é particularmente importante para conservar o material e aumentar a eficiência do trabalho, especialmente para algumas perfurações com bordas longas paralelas à direção de alimentação, o que pode reduzir significativamente a força de perfuração. Durante o processo de separação longitudinal, a borda de cisalhamento do rolo exerce uma força de tração horizontal sobre o material.

Para tiras no meio da folha, as forças horizontais em ambos os lados são equilibradas, mas as linhas de cisalhamento mais externas perdem esse equilíbrio, de modo que o par mais externo de rodas de cisalhamento deve ter um ângulo de cisalhamento β de cerca de 75°.

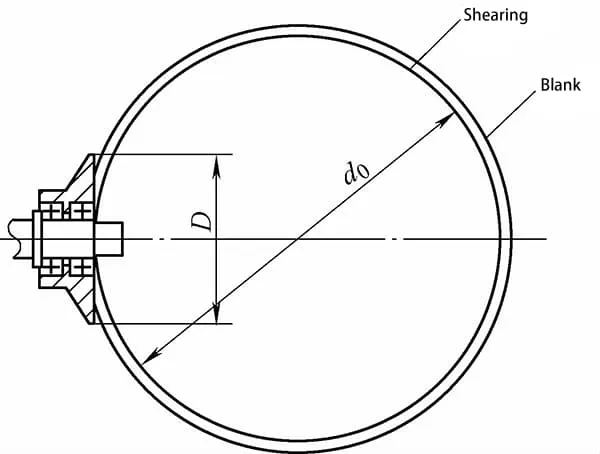

2) Cisalhamento de peças cilíndricas e em forma de xícara. Na fabricação de produtos de aço inoxidável, o cisalhamento é comumente usado para aparar as bordas de peças trefiladas rotacionalmente com diâmetros ≤400 mm, conforme mostrado na Figura 2-17.

1 - Batente traseiro, 2 - Roda de pressão, 3 - Peça de trabalho, 4 - Roda de cisalhamento superior, 5 - Eixo principal, 6 - Roda de correia

3) Corte de anel de produtos semelhantes a bacias. O cisalhamento de anel pode substituir a matriz de corte de peças trefiladas grandes, especialmente aquelas com diâmetros superiores a 400 mm. No cisalhamento em anel, os discos de cisalhamento superior e inferior substituem o punção e a matriz, economizando uma quantidade significativa de aço de matriz, tratamento térmico e custos de corte de metal. Quanto maior o diâmetro da peça a ser cisalhada, mais econômico é o processo.

Isso se deve ao fato de que quanto maior o diâmetro da matriz de perfuração, mais espessa é a matriz e suas paredes, maior é o tamanho dos assentos superior e inferior da matriz e maior é o consumo de material. O cisalhamento de anel tem grande versatilidade e pode economizar o investimento em equipamentos, substituindo grandes prensas por trabalho manual (consulte a Figura 2-42).

Por exemplo, para uma peça com espessura de 1,0 mm e diâmetro de 800 mm, se o corte da borda for realizado por puncionamento, o consumo de material para todo o conjunto de matrizes é de pelo menos 500 kg, e a especificação da máquina-ferramenta deve ser superior a 1.500 kN.

Por outro lado, com o uso de um mecanismo de alavanca para o cisalhamento, os discos e suportes de cisalhamento podem ser peças universais, o que, de certa forma, pode ser considerado isento de custos; do ponto de vista do componente, o cisalhamento exige apenas a substituição de um núcleo do molde, equivalente à placa superior do molde de perfuração.

Do ponto de vista da saída, a força na alça de corte só precisa ser de cerca de 50N. Comparando os dois, as vantagens do cisalhamento de anel são óbvias, especialmente quando o tamanho do lote não é grande.

4) Corte de anel de peças planas em branco. Uma grande vantagem do cisalhamento em anel de peças planas em bruto é que o material pode entrar diretamente no processo de flangeamento ou afiação após o cisalhamento, e o molde de cisalhamento não afeta a implementação do processo seguinte. A peça de trabalho só precisa ser fixada uma vez para concluir o trabalho de corte de borda, flangeamento ou afiação, sem problemas de recentragem.

5) O cisalhamento de anel tem um problema de diâmetro mínimo de trabalho, ou seja, o diâmetro da roda de cisalhamento de pressão deve ser menor que 1/5 do diâmetro da trilha de cisalhamento; caso contrário, as bordas de cisalhamento não serão uniformes. O diâmetro do disco de cisalhamento e o diâmetro do trilho de cisalhamento são mostrados na Figura 2-18.

(3) Processamento de discos de corte

Os discos de corte podem ser divididos em discos de pressão e discos de suporte de carga, também conhecidos como discos de corte superiores e discos de corte inferiores.

Antes do tratamento térmico, o rebolo de corte deve ter a área fora da largura reservada da lâmina vazada para reduzir a quantidade de calor gerada durante o esmerilhamento da lâmina. O desvio radial e axial do disco de corte deve ser inferior a 0,02 mm.

O ângulo traseiro da lâmina da roda de pressão deve ser de 25°. Deixe uma seção reta ou um ângulo traseiro de 3° na borda da lâmina (0,5~1)t; isso pode evitar que o material seja puxado durante a separação. Os discos de corte geralmente devem ser projetados com rolamentos duplos para garantir trilhas de corte precisas e trabalho confiável. Se, de fato, as condições limitarem e apenas um único rolamento puder ser usado, deve-se adotar um rolamento de precisão de grau E ou superior.

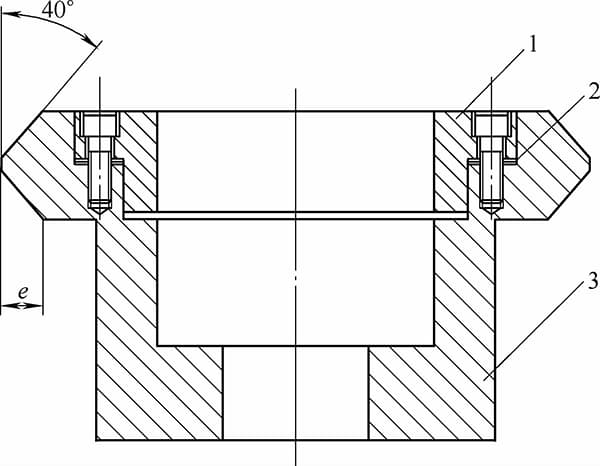

Tesoura oscilante

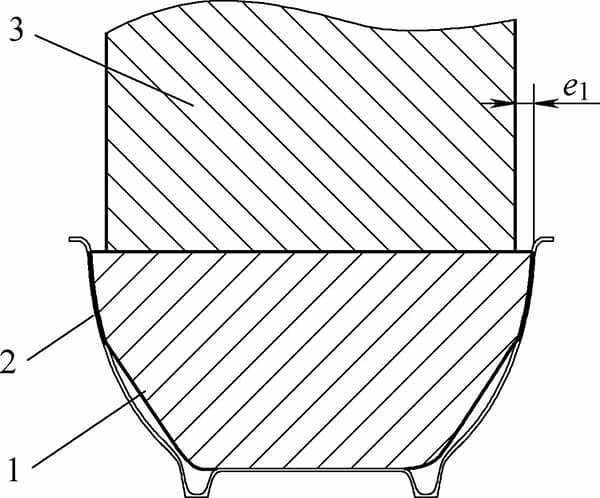

O nome formal da tesoura oscilante é matriz de corte de peças de repuxo profundo rotativa flutuante (consulte a Figura 2-43). Com base na regra de movimento do ponto de massa na ranhura em espiral, ocorre uma mudança de posição entre o punção e a matriz, conseguindo assim a separação da peça de trabalho. O movimento da matriz na ranhura em espiral é como uma vara de bambu balançando em um cilindro de vara, por isso esse método de cisalhamento é conhecido como rocking shear na produção.

Diferentemente do corte, o punção no cisalhamento oscilante também executa o movimento vertical, mas o plano de cisalhamento é paralelo ao plano horizontal. Portanto, quanto maior o ângulo central da peça de trabalho que está sendo cisalhada, melhor, ou, em outras palavras, quanto mais próximo o ângulo de interseção entre o ponto de cisalhamento e o plano horizontal estiver de um ângulo reto, melhor.

O cisalhamento com balanço é normalmente usado para cortar peças trefiladas em que o ângulo de interseção entre o ponto de cisalhamento e o plano horizontal é superior a 40°, como peças cônicas profundas, peças em forma de tigela etc.

A tesoura oscilante vem com sua própria coluna de guia e luva de guia, de modo que os requisitos de precisão da máquina-ferramenta não são altos. Ela tem certa versatilidade em relação ao tamanho e à forma da peça de trabalho. Peças de trabalho menores do que o tamanho máximo da matriz podem ser cisalhadas na mesma sub-base, bastando trocar a matriz e o punção.

Como a separação de diferentes quadrantes da peça trefilada é concluída em diferentes estágios durante a descida do punção, a tesoura oscilante também pode usar prensas de menor potência para cisalhar peças maiores.

A vantagem da tesoura de balanço é que ela é confiável e a borda da lâmina pode ser reparada rapidamente. A desvantagem é que é relativamente difícil de projetar e fabricar, especialmente quando o diâmetro da peça é grande. Portanto, esse tipo de cisalhamento é frequentemente usado para aparar peças trefiladas com diâmetros inferiores a 300 mm.

Os principais pontos para a realização do rocking shear são os seguintes:

1) A diferença no raio e1 entre o punção e a peça de trabalho não pode ser maior do que a excentricidade do controle deslizante em espiral. É melhor controlá-la dentro do intervalo de 2/3 a 4/5 da excentricidade da barra deslizante (consulte a Figura 2-19), ou seja,

e1≤4/5×e

1 - Bloco de pressão, 2 - Peça de trabalho, 3 - Punção.

Na fórmula, "e" representa a excentricidade do controle deslizante helicoidal.

2) O núcleo da prensa deve ser ajustado a uma altura que exceda a folga unilateral da superfície da matriz.

3) O ângulo da hélice da rosca não deve ser inferior a 3,5°.

4) O ângulo de interseção entre o contorno do controle deslizante e o eixo não deve exceder 40° e deve ser simétrico ao longo da linha central horizontal, conforme mostrado na Figura 2-20.

1 - Matriz, 2 - Calço de ajuste, 3 - Deslizador.

5) A luva helicoidal deve ser feita de aço para matriz com uma luva térmica de aço de baixo carbono, o que pode aumentar a resistência ao desgaste e a tenacidade da matriz.

6) O diâmetro do punção não pode ser muito pequeno. Quando o diâmetro do punção for inferior a 18 mm, deverá ser instalado um poste de parada para compartilhar o impulso vertical para baixo.

7) As superfícies de trabalho do controle deslizante e da ranhura helicoidal devem ter um valor de rugosidade de superfície relativamente baixo e manter uma boa lubrificação durante a operação.

8) Quando o controle deslizante estiver em movimento, ele não deve colidir ou interferir com o suporte da matriz.