A soldagem a laser é uma técnica de união de alta precisão que utiliza feixes de laser focados e de alta energia para fundir materiais, principalmente metais, com precisão e eficiência excepcionais. Esse processo avançado é conhecido por produzir soldas robustas e, ao mesmo tempo, minimizar a distorção térmica em áreas adjacentes. O sucesso das operações de soldagem a laser depende do controle preciso de parâmetros críticos, principalmente a espessura da peça de trabalho e a velocidade de soldagem. Essas variáveis são meticulosamente otimizadas para garantir a máxima resistência e integridade da solda e, ao mesmo tempo, aumentar a produtividade operacional.

Um gráfico abrangente de espessura e velocidade de soldagem a laser serve como uma ferramenta de referência indispensável para técnicos de soldagem e engenheiros de fabricação. Ela fornece dados cruciais para a seleção dos parâmetros ideais de soldagem com base nas características do material, na configuração da junta e nos requisitos específicos da aplicação. Com o ajuste fino das principais variáveis, como potência do laser, modo do feixe (contínuo ou pulsado), posição do ponto focal e velocidade de soldagem, os operadores podem controlar com precisão a profundidade de penetração da solda, a geometria do cordão e a qualidade geral da solda. A natureza exclusiva da soldagem a laser facilita uma alta relação de aspecto (profundidade em relação à largura) no perfil da solda, resultando em uma solda estreita e de penetração profunda com uma zona afetada pelo calor (HAZ) mínima. Essa entrada de energia localizada preserva as propriedades mecânicas e a microestrutura do material de base, mantendo a integridade estrutural dos componentes soldados.

Além disso, os sistemas modernos de soldagem a laser geralmente incorporam recursos de monitoramento em tempo real e controle adaptativo, permitindo o ajuste dinâmico dos parâmetros de soldagem para compensar as variações nas propriedades do material ou no ajuste da junta. Esse recurso avançado, aliado à flexibilidade inerente da soldagem a laser, permite que o processo seja aplicado com eficácia em uma ampla gama de setores, desde o automotivo e aeroespacial até a fabricação de dispositivos eletrônicos e médicos.

Gráfico de potência, espessura e velocidade de soldagem a laser

A soldagem a laser é uma técnica de união de precisão que oferece soldas de alta velocidade e qualidade para várias espessuras de metal. A relação entre a potência do laser, a espessura do material e a velocidade de soldagem é fundamental para obter os melhores resultados. Aqui está uma tabela abrangente que detalha esses parâmetros para materiais comuns:

| Material | 1000 watts | 1500 watts | 2000 Watts |

|---|---|---|---|

| SUS (aço inoxidável) | 0,5 mm a 3 mm | 0,5 mm a 4 mm | 0,5 mm a 5 mm |

| Fe (ferro) | 0,5 mm a 3 mm | 0,5 mm a 4 mm | 0,5 mm a 5 mm |

| AI (alumínio) | 0,5 mm a 2 mm | 0,5 mm a 3 mm | 0,5 mm a 4 mm |

| Cu (latão) | 0,5 mm a 3 mm | 0,5 mm a 6 mm | 0,5 mm a 8 mm |

| Chapa galvanizada | 0,5 mm a 3 mm | 0,5 mm a 4 mm | 0,5 mm a 5 mm |

| Aço carbono | 0,5 mm a 3 mm | 0,5 mm a 4 mm | 0,5 mm a 5 mm |

Aço inoxidável

| Aço inoxidável | Potência do laser(W) | Energia(W) | Velocidade(mm/s) | Frequência(kHz) | Foco(mm) |

|---|---|---|---|---|---|

| 1 mm | 500 | 26 | 800 | 5 | 2 |

| 1,5 mm | 500 | 340 | 750 | 5 | 2 |

| 2 mm | 1000 | 600 | 800 | 5 | 2 |

| 2,5 mm | 1000 | 730 | 700 | 5 | 2 |

| 3 mm | 1000 | 860 | 720 | 5 | 3 |

Alumínio

| Alumínio | Potência do laser(W) | Energia(W) | Velocidade(mm/s) | Frequência(kHz) | Foco(mm) |

|---|---|---|---|---|---|

| 1 mm | 500 | 480 | 700 | 20 | 1 |

| 1,5 mm | 1000 | 560 | 800 | 20 | 1 |

| 2 mm | 1000 | 780 | 800 | 20 | 2 |

| 2,5 mm | 1000 | 920 | 800 | 20 | 2 |

| 3 mm | 1500 | 1150 | 800 | 20 | 2 |

Latão

| Latão | Potência do laser(W) | Energia(W) | Velocidade(mm/s) | Frequência(kHz) | Foco(mm) |

|---|---|---|---|---|---|

| 1 mm | 1000 | 900 | 600 | 30 | 3 |

| 1,5 mm | 1500 | 1100 | 600 | 30 | 4 |

| 2 mm | 1500 | 1350 | 500 | 30 | 4 |

| 2,5 mm | 2000 | 1600 | 500 | 30 | 5 |

| 3 mm | 2000 | 1850 | 500 | 30 | 6 |

Cobre

| Cobre | Potência do laser(W) | Energia(W) | Velocidade(mm/s) | Frequência(kHz) | Foco(mm) |

|---|---|---|---|---|---|

| 1 mm | 1000 | 650 | 600 | 30 | 0 |

| 1,5 mm | 1000 | 850 | 600 | 30 | 0 |

| 2 mm | 1500 | 1100 | 500 | 30 | 0 |

| 2,5 mm | 1500 | 1400 | 500 | 30 | 0 |

| 3 mm | 2000 | 1750 | 500 | 30 | 0 |

Aço macio

| Aço macio | Potência do laser(W) | Energia(W) | Velocidade(mm/s) | Frequência(kHz) | Foco(mm) |

|---|---|---|---|---|---|

| 1 mm | 500 | 300 | 500 | 20 | 0 |

| 1,5 mm | 500 | 370 | 500 | 20 | 0 |

| 2 mm | 500 | 480 | 600 | 20 | 1 |

| 2,5 mm | 1000 | 600 | 600 | 20 | 1 |

| 3 mm | 1000 | 760 | 700 | 20 | 2 |

Chapa galvanizada

| Chapa galvanizada | Potência do laser(W) | Energia(W) | Velocidade(mm/s) | Frequência(kHz) | Foco(mm) |

|---|---|---|---|---|---|

| 1 mm | 500 | 320 | 600 | 20 | 0 |

| 1,5 mm | 500 | 460 | 600 | 20 | 1 |

| 2 mm | 1000 | 600 | 500 | 20 | 2 |

| 2,5 mm | 1000 | 800 | 700 | 20 | 3 |

| 3 mm | 1000 | 960 | 650 | 20 | 3 |

Fundamentos da soldagem a laser

A soldagem a laser revolucionou a indústria técnicas de uniãooferecendo precisão de alta velocidade e a capacidade de unir uma variedade de materiais.

Processo de soldagem a laser

A soldagem a laser é uma técnica avançada de fusão de feixes de alta energia que utiliza um feixe de laser focalizado para criar juntas precisas e de alta qualidade. Esse processo concentra intensa radiação eletromagnética em uma pequena área, normalmente de 0,2 a 13 mm de diâmetro, gerando temperaturas localizadas superiores a 10.000°C. A energia do feixe é rapidamente absorvida pelos materiais da peça, causando a fusão instantânea e, após o resfriamento, a fusão da junta.

Principais aspectos:

Foco do feixe: O feixe de laser é focado com precisão usando sistemas ópticos para atingir densidades de potência de 1 a 10 MW/cm². Essa concentração permite a soldagem de penetração profunda ou a soldagem de buraco de fechadura, possibilitando juntas de passagem única em materiais de até 20 mm de espessura.

Interação de materiais: Diferentes materiais absorvem a energia do laser com eficiências variadas. Por exemplo, metais como aço e titânio, normalmente têm taxas de absorção de 30-35% para lasers de CO₂ e até 80% para lasers de fibra ou disco. A energia absorvida cria um buraco de fechadura cheio de vapor, promovendo o acoplamento eficiente de energia e a penetração profunda.

Velocidade e espessura: As velocidades de soldagem podem variar de 0,5 a 10 m/min, dependendo da espessura do material e da potência do laser. Por exemplo, 1 kW de potência do laser pode soldar aço de 1 mm de espessura a 1 m/min. Chapas finas, como carcaças de detonadores de airbag de 0,25 mm (0,01 polegada) de espessura, podem ser soldadas a velocidades de até 50 mm/s (2 polegadas por segundo) usando lasers Nd:YAG pulsados.

Vantagens do processo:

- Zona afetada pelo calor (HAZ) mínima, reduzindo a distorção térmica

- Alta precisão e repetibilidade, ideal para automação

- Capacidade de soldar materiais diferentes e geometrias complexas

- Processo sem contato, eliminando problemas de desgaste do eletrodo

Aplicações: A soldagem a laser é amplamente utilizada nos setores de fabricação automotiva, aeroespacial, eletrônica e de dispositivos médicos. Ela é particularmente adequada para unir seções finas, componentes sensíveis ao calor e materiais com alta condutividade térmica, como alumínio e cobre.

Tipos de lasers para soldagem

Ao selecionar um laser para soldagem, a escolha depende das propriedades do material, da precisão necessária e da eficiência da produção. Compreender as características dos diferentes tipos de laser é fundamental para otimizar os processos de soldagem.

Lasers de onda contínua (CW): Emitem um feixe de laser constante e ininterrupto, ideal para soldas de penetração profunda e solda de costura de alta velocidade. Eles são excelentes em aplicações que envolvem materiais com espessura de até 6,35 mm (0,25 polegadas). Os lasers CW são particularmente eficazes para produção de alto volume e materiais com alta condutividade térmica.

Lasers pulsados: Emitem energia laser em rajadas controladas, permitindo o gerenciamento preciso da entrada de calor e da profundidade da solda em materiais finos ou sensíveis ao calor. Essa ação pulsante minimiza a zona afetada pelo calor (HAZ), tornando-os adequados para aplicações de microssoldagem na fabricação de dispositivos eletrônicos e médicos.

Tipos comuns de laser na soldagem industrial:

Laser de fibra: Reconhecido por sua versatilidade, eficiência energética e qualidade superior de feixe. Os lasers de fibra oferecem alta eficiência de tomada de parede (até 50%) e são particularmente adequados para soldagem fina e aplicações de alta velocidade. Eles se destacam na soldagem de materiais reflexivos, como alumínio e cobre, que são desafiadores para outros tipos de laser.

Laser de CO2: Embora tradicionais na soldagem de materiais espessos, os lasers de CO2 estão sendo cada vez mais substituídos por lasers de fibra em muitas aplicações. No entanto, eles ainda oferecem vantagens na soldagem por penetração profunda de materiais com mais de 12,7 mm de espessura e são eficazes para materiais não metálicos, como plásticos e compostos orgânicos.

Laser Nd:YAG: Oferece um equilíbrio entre as características dos lasers de fibra e de CO2. É particularmente útil para soldagem por pontos e aplicações que exigem alta potência de pico. Os modernos lasers de disco, uma evolução da tecnologia Nd:YAG, proporcionam melhor qualidade e eficiência do feixe.

Laser de diodo: Conhecidos por seu tamanho compacto e alta eficiência, os lasers de diodo estão ganhando popularidade no setor automotivo e em outros setores de fabricação de alto volume. Eles oferecem excelente absorção de energia em metais, o que os torna adequados para soldar ligas de alumínio e aços galvanizados.

A seleção do tipo de laser adequado deve considerar fatores como propriedades do material, projeto da junta, volume de produção e requisitos específicos da aplicação para garantir a qualidade ideal da solda e a eficiência do processo.

Considerações sobre materiais

Ao realizar a soldagem a laser, é preciso levar em conta a natureza dos materiais que estão sendo unidos e as diferentes espessuras que eles apresentam. Esses aspectos são cruciais para determinar o método apropriado de soldagem a laser. parâmetros de soldagem a laser.

Metais e ligas

A interação entre a energia do laser e vários metais e ligas é um fator determinante para a eficiência e a qualidade dos processos de soldagem a laser. Diferentes materiais apresentam propriedades ópticas e térmicas distintas que influenciam significativamente suas características de absorção de energia do laser, afetando diretamente a soldabilidade e a integridade da junta.

O aço inoxidável, com sua combinação favorável de teor de cromo e camada de óxido na superfície, demonstra excelentes propriedades de absorção de energia do laser em uma ampla gama de comprimentos de onda. Isso o torna particularmente adequado para aplicações de soldagem a laser, permitindo soldas de alta velocidade, precisas e com baixa distorção em setores como o automotivo e aeroespacial.

Por outro lado, materiais altamente reflexivos, como alumínio e cobre, apresentam desafios únicos na soldagem a laser devido à sua alta condutividade térmica e aos baixos coeficientes de absorção. Para superar esses obstáculos, são empregados tipos específicos de laser, como lasers de fibra de alta potência ou lasers verdes (operando em comprimentos de onda em torno de 515 nm). Esses lasers oferecem maior eficiência de acoplamento, permitindo a soldagem eficaz desses materiais. Além disso, técnicas como a preparação da superfície (por exemplo, abrasão mecânica ou corrosão química) podem ser utilizadas para aumentar a absorção de energia do laser.

A introdução de aditivos de materiais pode alterar significativamente as características de absorção e o processo geral de soldagem. Por exemplo:

- A adição de titânio às ligas de alumínio pode melhorar a absorção do laser e a penetração da solda.

- Elementos de terras raras, como érbio ou itérbio, em ligas de aço podem aumentar o acoplamento de energia em determinados comprimentos de onda do laser.

- O teor de silício nas ligas de alumínio afeta a fluidez e pode influenciar a dinâmica da poça de solda.

Faixa de espessura do material

A espessura do material afeta diretamente a potência do laser necessária:

- Para placas finas (<1,0 mm)Em um ambiente de trabalho com baixa densidade, é necessária uma potência de laser menor e os parâmetros diferem significativamente daqueles usados para materiais mais espessos.

- Placas mais grossas exigem maior potência do laser para obter penetração e resistência na solda. Existe uma relação proporcional entre a espessura e a potência:

| Espessura do material | Potência aproximada do laser |

|---|---|

| < 1,0 mm | Baixo consumo de energia |

| 1,0 mm - 5,0 mm | Potência média |

| > 5,0 mm | Alta potência |

É importante ajustar os parâmetros do laser, como a largura de giro e velocidade de soldagempara corresponder à faixa de espessura específica para obter os melhores resultados.

Parâmetros de soldagem a laser

A seleção dos parâmetros de soldagem a laser é fundamental para obter uniões de alta qualidade com a resistência e a precisão necessárias. Esses parâmetros incluem a potência do laser, a velocidade de soldagem, a posição do foco e o fluxo de gás de proteção, todos os quais devem ser cuidadosamente otimizados para se adequarem às propriedades específicas do material, à configuração da junta e à espessura que está sendo soldada.

Configurações de potência do laser

A potência do laser influencia diretamente a profundidade de penetração e as características do cordão de solda. As diretrizes a seguir servem como pontos de referência iniciais:

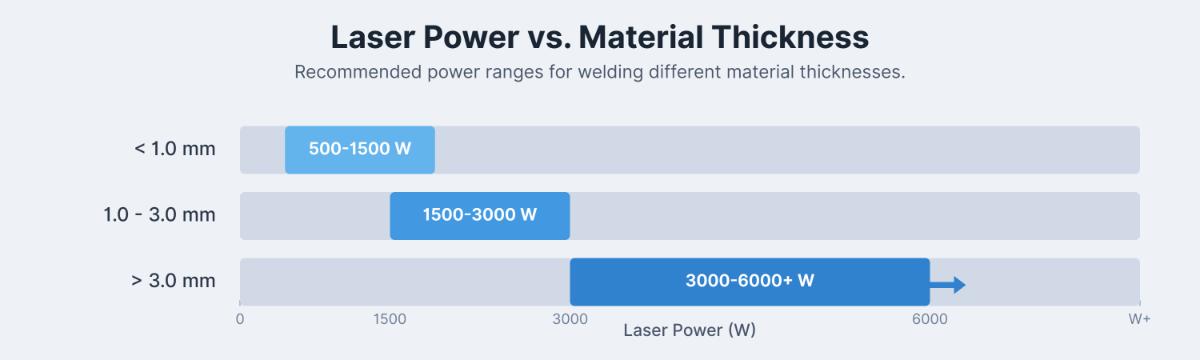

- Materiais com espessura < 1,0 mm: 500-1500 W

- Materiais com espessura de 1,0 a 3,0 mm: 1500 a 3000 W

- Materiais > 3,0 mm de espessura: 3000-6000 W e acima

O ajuste fino das configurações de potência é fundamental para evitar a queima em materiais finos ou a penetração insuficiente em seções mais espessas. Por exemplo, a soldagem de aço inoxidável de 1,5 mm pode exigir aproximadamente 2.000 W para obter os melhores resultados.

Velocidade de soldagem

A velocidade de soldagem deve ser calibrada para garantir uma fusão consistente e minimizar a zona afetada pelo calor (HAZ):

- Faixa de velocidade típica: 1-10 m/min, dependendo do material e da espessura

- Materiais finos (< 1,0 mm): Velocidades mais altas, de 5 a 10 m/min

Materiais mais espessos (> 3,0 mm): Velocidades mais baixas, 1-5 m/min

Exemplo: Para aço doce de 2 mm, uma velocidade de 3-4 m/min geralmente produz bons resultados quando combinada com as configurações de potência adequadas.

Posição de foco

A posição do foco afeta significativamente a geometria do cordão de solda e a qualidade geral da soldagem:

- Focalização da superfície: Adequado para materiais finos, produz soldas mais largas e mais rasas

- Foco profundo: Ideal para materiais espessos, cria soldas estreitas e de penetração profunda

Para aço estrutural como o S235JR, o ajuste da posição focal em ±1 mm pode alterar a relação entre profundidade e largura em até 20%, afetando as propriedades mecânicas e a aparência.

Gás de proteção

A seleção adequada do gás de proteção e a taxa de fluxo são essenciais para proteger o banho de solda e obter as propriedades metalúrgicas desejadas:

- Argônio: Comumente usado para a maioria dos metais, vazão de 10 a 20 L/min

- Hélio: Proporciona uma penetração mais profunda, útil para materiais refletivos como alumínio, vazão de 20 a 30 L/min

- Nitrogênio: Adequado para aços inoxidáveis austeníticos, vazão de 10 a 20 L/min

Ao otimizar meticulosamente esses parâmetros por meio de testes e análises sistemáticos, a soldagem a laser pode produzir consistentemente uniões de alta resistência e precisão com distorção térmica mínima e uma ZTA estreita. Os sistemas avançados de monitoramento e controle de processos podem melhorar ainda mais a qualidade e a repetibilidade da solda em aplicações industriais.