Quando se trata de soldar barramentos de cobre, a escolha do método correto pode afetar significativamente a eficiência e a qualidade de suas conexões elétricas. Quer esteja lidando com espessuras variadas, buscando soldas de alta qualidade ou solucionando problemas comuns, é fundamental compreender as nuances das diferentes técnicas de soldagem. Neste guia abrangente, vamos nos aprofundar em vários métodos de soldagem de barramentos de cobre, comparando sua adequação a diferentes aplicações e espessuras. Da soldagem TIG e a gás à soldagem ultrassônica e a laser, exploraremos as melhores práticas, os materiais necessários e as técnicas de preparação para garantir resultados ideais. Pronto para elevar sua proficiência em soldagem e enfrentar qualquer desafio com barramentos de cobre? Vamos nos aprofundar e descobrir os segredos para dominar esses métodos essenciais de soldagem.

Visão geral dos métodos de soldagem de barramentos de cobre

Soldagem TIG

A soldagem com gás inerte de tungstênio (TIG), ou soldagem com arco de tungstênio a gás (GTAW), é a preferida para a soldagem de barramentos de cobre devido à sua precisão e controle. Esse método usa um eletrodo de tungstênio para produzir a solda, enquanto um gás inerte, normalmente argônio, protege a área de solda da contaminação atmosférica.

A soldagem TIG permite um controle meticuloso do processo de soldagem, o que a torna ideal para soldas complexas e de alta qualidade. O uso de gases inertes, como o argônio, evita a oxidação, garantindo uma solda limpa e forte. É eficaz para soldar barramentos de cobre de espessura fina a média, o que o torna uma opção versátil para várias aplicações. Para materiais mais espessos, uma mistura de argônio 75% e hélio 25% pode ser benéfica. A utilização de uma junta com ranhura em V com um rebaixo para uma solda de topo de Penetração de Junta Pura (PJP) melhora a qualidade da solda. O pré-aquecimento de barramentos mais grossos pode facilitar a eficiência da soldagem.

Soldagem a gás

A soldagem a gás envolve o uso de uma chama produzida pela queima de um gás, normalmente acetileno, em oxigênio. Esse método é menos comum para barramentos de cobre, mas ainda é usado em determinadas situações devido à sua simplicidade e acessibilidade.

O equipamento de soldagem a gás está amplamente disponível e é relativamente fácil de usar, o que o torna uma opção econômica em comparação com técnicas de soldagem mais avançadas. Ele é flexível e adequado para várias tarefas de soldagem além dos barramentos de cobre. A manutenção de uma temperatura consistente é fundamental para evitar superaquecimento e danos ao cobre. Garanta a ventilação adequada e as precauções de segurança devido aos gases inflamáveis utilizados.

Soldagem ultrassônica

A soldagem ultrassônica usa vibrações ultrassônicas de alta frequência para criar uma solda de estado sólido. Esse método é particularmente adequado para barramentos de cobre finos e componentes delicados.

A soldagem ultrassônica não gera calor, evitando a distorção térmica e garantindo a integridade do barramento de cobre. Ela funciona rapidamente, o que a torna ideal para produção de alto volume. O processo produz soldas consistentes e de alta qualidade com o mínimo de defeitos. No entanto, ele é mais adequado para materiais finos e não é ideal para barramentos de cobre mais espessos. Além disso, a soldagem ultrassônica requer equipamentos especializados, que podem ser caros.

Soldagem a laser

A soldagem a laser usa um feixe de laser focalizado para derreter e unir materiais. Ela é conhecida por sua precisão e capacidade de produzir soldas de alta qualidade com o mínimo de calor.

A soldagem a laser oferece precisão inigualável, o que a torna ideal para tarefas de soldagem complexas e detalhadas. A entrada mínima de calor reduz o risco de distorção térmica e danos ao barramento de cobre. Ela é capaz de atingir velocidades de soldagem rápidas, aumentando a produtividade. No entanto, esse método exige protocolos de segurança rigorosos devido ao uso de lasers de alta potência e envolve um alto investimento inicial para o equipamento.

Comparação detalhada de métodos de soldagem para diferentes espessuras de barramentos de cobre

A soldagem a gás e a soldagem TIG são opções viáveis para barramentos de cobre finos, normalmente com menos de 2 mm de espessura. A soldagem a gás é econômica e portátil, adequada para aplicações em campo, embora exija operadores qualificados para obter resultados consistentes. A soldagem TIG é preferida por sua precisão e capacidade de produzir soldas limpas e de alta qualidade com o mínimo de distorção. O uso de argônio como gás de proteção protege a área de solda contra contaminação, garantindo uma ligação forte.

A soldagem ultrassônica também é ideal para barramentos de cobre muito finos, pois não gera calor, evitando a distorção térmica. Esse método é eficiente para produção de alto volume, mas é limitado a materiais finos e requer equipamentos especializados caros.

Para barramentos de cobre de espessura média, variando de 2 mm a 6 mm, a soldagem TIG oferece excelente controle e qualidade, adequada para aplicações de precisão com distorção térmica mínima. A soldagem a laser é rápida e precisa, lidando com espessuras médias de forma eficiente e produzindo soldas de alta qualidade com impacto mínimo de calor. Entretanto, o alto investimento inicial em equipamentos a laser e a necessidade de protocolos de segurança rigorosos podem ser desvantagens.

Para barramentos de cobre espessos com mais de 6 mm, a soldagem TIG é versátil e eficaz com configurações de potência e pré-aquecimento adequados, enquanto a soldagem por difusão por resistência é particularmente eficaz para essas aplicações. Esse método usa altas correntes elétricas para gerar calor e pressão suficientes para a difusão, criando conexões fortes e sem vazamentos. Embora exija equipamentos especializados e o aquecimento uniforme possa ser um desafio, ele é altamente adequado para materiais de alta condutividade, como o cobre.

Seleção e preparação de materiais

Importância da seleção de materiais

A escolha dos materiais adequados é fundamental para o desempenho e a longevidade dos barramentos de cobre soldados. Os barramentos de cobre são valorizados por sua alta condutividade elétrica e robustez mecânica, o que os torna ideais para várias aplicações industriais. O processo de seleção deve considerar fatores como a pureza do cobre, a presença de impurezas e os requisitos específicos da aplicação.

Visão geral dos materiais

Cobre puro

O cobre puro, especialmente o cobre de alta condutividade livre de oxigênio (OFHC), é o preferido para barramentos devido às suas excepcionais propriedades elétricas e térmicas, sendo livre de impurezas que poderiam reduzir a condutividade e causar fragilidade. Isso o torna altamente adequado para aplicações de alta corrente.

Fio de cobre puro HS201

O fio de cobre puro HS201 é a escolha preferida para a soldagem de barramentos de cobre. Ele garante a compatibilidade com o material de base e proporciona excelente condutividade e resistência mecânica. O uso de um material de enchimento adequado, como o HS201, ajuda a obter uma solda consistente e forte.

Gás de blindagem de argônio

O argônio é o gás de proteção preferido para a soldagem de barramentos de cobre, protegendo o banho de solda de contaminantes como oxigênio e nitrogênio, que podem causar defeitos. Ele garante um arco estável e soldas limpas, essenciais para uma soldagem de alta qualidade.

CJ301 Flux

O fluxo CJ301 é usado para evitar a oxidação durante o processo de soldagem. Normalmente, ele é misturado com etanol anidro e aplicado às superfícies de cobre antes da soldagem. O fluxo cria uma camada protetora que ajuda a obter uma solda mais limpa e mais forte, minimizando a formação de óxidos.

Técnicas de preparação para barramentos de cobre

Limpeza

Limpe completamente as superfícies de cobre para remover óleos, graxa ou oxidação, pois os contaminantes podem afetar a qualidade da solda. Use solventes ou abrasão mecânica para garantir a limpeza.

Biselamento

O chanfro das bordas dos barramentos de cobre aumenta a área de solda e a penetração, o que é crucial para barramentos mais espessos para garantir uma solda forte. Escolha o ângulo do chanfro e a largura do filete com base na espessura do material e no método de soldagem.

Aplicação do Flux

A aplicação do fluxo CJ301 nas bordas preparadas dos barramentos de cobre ajuda a evitar a oxidação durante a soldagem. O fluxo deve ser aplicado uniformemente para garantir uma cobertura completa e uma proteção eficaz. Essa etapa é fundamental para manter a integridade da solda e obter resultados de alta qualidade.

A seleção e a preparação adequadas do material são fundamentais para o sucesso da soldagem de barramentos de cobre. Usando cobre de alta pureza, materiais de enchimento adequados e medidas de proteção como gás de proteção argônio e fluxo, é possível garantir soldas fortes e confiáveis que atendam às demandas das aplicações industriais.

Guia passo a passo para soldagem TIG de barramentos de cobre

Preparação pré-soldagem

Antes de iniciar o processo de soldagem TIG, é fundamental preparar adequadamente os barramentos de cobre para obter uma solda de alta qualidade.

Limpeza de superfícies

Limpe bem os barramentos de cobre para remover óxidos, graxa, sujeira ou contaminantes usando uma escova de arame, um limpador químico ou discos abrasivos. Superfícies limpas evitam defeitos e garantem uma solda forte.

Ajuste de juntas

Certifique-se de que as extremidades dos barramentos de cobre se encaixem firmemente, sem folgas. Isso é fundamental para uma junção forte e uma soldagem suave.

Material de apoio (opcional)

O uso de um material de apoio, como cobre ou grafite, pode dar suporte à poça de solda e evitar a flacidez ou a queima, especialmente em barramentos mais grossos.

Configuração do equipamento

A configuração correta do equipamento de soldagem é essencial para o sucesso da soldagem TIG.

Soldador TIG

Use uma máquina de solda TIG CC com função de partida de alta frequência e potência suficiente, geralmente de 250 a 350 amperes, para barramentos de cobre mais espessos.

Eletrodo de tungstênio

Selecione um eletrodo de tungstênio puro ou tungstênio thoriated (2-3% thoriated) para obter melhor estabilidade do arco. O diâmetro do eletrodo deve ser adequado à espessura do barramento de cobre, geralmente entre 3,2 e 4,8 mm.

Gás de proteção

Use argônio 100% como gás de proteção para evitar a oxidação durante a soldagem. Defina a taxa de fluxo entre 15 e 20 CFH (7 a 10 L/min). O argônio garante um ambiente de soldagem limpo e estável.

Metal de enchimento

Escolha hastes de enchimento à base de cobre que combinem com o material de base, como ERCu ou ERCuSi-A. O diâmetro da haste de enchimento normalmente varia de 2,4 a 3,2 mm, dependendo da espessura do barramento.

Parâmetros de soldagem

Ajuste os parâmetros de soldagem para otimizar o processo e obter os melhores resultados.

| Parâmetro | Valor/intervalo típico |

|---|---|

| Corrente (DCEN) | 250-350A |

| Diâmetro do eletrodo | 3,2-4,8 mm |

| Gás de proteção | Argônio, 15-20 CFH |

| Diâmetro da haste de enchimento | 2,4-3,2 mm |

Técnica de soldagem

Implemente as técnicas a seguir para garantir uma solda de alta qualidade.

Soldagem de aderência

Comece fixando a junta com soldas de aderência em intervalos. Isso evita a distorção e mantém o alinhamento dos barramentos durante a soldagem.

Início da soldagem

Inicie o arco usando uma partida de alta frequência e mantenha um comprimento de arco curto (1-3 mm). Isso ajuda a controlar a entrada de calor e garante uma soldagem estável.

Velocidade de deslocamento

Mova o maçarico de forma constante pela junta para evitar a entrada excessiva de calor e o empenamento. Uma velocidade de deslocamento consistente é essencial para obter uma penetração uniforme e evitar defeitos.

Adição de enchimento

Adicione metal de enchimento com um movimento de pincelada, mantendo a haste de enchimento dentro do envelope de gás de proteção para garantir uma solda forte e sem defeitos.

Limpeza pós-soldagem

Logo após a soldagem, limpe a área com uma escova de arame para remover qualquer camada de óxido. Isso evita a contaminação e mantém a solda forte.

Inspeção e acabamento pós-soldagem

Após a conclusão do processo de soldagem, faça uma inspeção e um acabamento completos para garantir que a solda atenda aos padrões de qualidade.

Inspeção visual

Verifique a uniformidade do cordão de solda, a ausência de porosidade e a fusão adequada na raiz. Uma inspeção visual pode revelar problemas comuns que precisam ser resolvidos.

Testes elétricos

Meça a resistência de contato da junta soldada para garantir que ela atenda às especificações de condutividade. Isso é fundamental para aplicações em que o desempenho elétrico é crítico.

Acabamento de superfície

Alise as bordas ásperas e reaplique os revestimentos de proteção, se necessário. O acabamento adequado aumenta a durabilidade e a aparência da junta soldada.

Seguindo essas etapas, é possível obter soldas TIG fortes, confiáveis e de alta qualidade em barramentos de cobre, garantindo o desempenho ideal nas aplicações pretendidas.

Práticas recomendadas para soldas de alta qualidade

Métodos de pré-aquecimento

O pré-aquecimento dos barramentos de cobre é essencial para garantir uma distribuição uniforme da temperatura e reduzir o choque térmico durante a soldagem. O pré-aquecimento adequado ajuda a minimizar o risco de rachaduras e melhora a penetração da solda.

Pré-aquecimento elétrico

O pré-aquecimento elétrico usa aquecedores de resistência ou aquecedores de indução para aquecer o barramento de cobre até a temperatura desejada, permitindo um controle preciso da temperatura. Esse método é adequado para pré-aquecimento consistente e repetível.

Aquecimento por chama

O aquecimento por chama, que usa um maçarico a gás para aplicar calor diretamente ao barramento de cobre, é eficaz, simples e econômico. Deve-se tomar cuidado para garantir um aquecimento uniforme e evitar o superaquecimento localizado.

Parâmetros ideais de soldagem

A seleção dos parâmetros corretos de soldagem é fundamental para obter soldas de alta qualidade. Esses parâmetros incluem configurações de corrente, tamanho do eletrodo e velocidade de deslocamento.

Configurações atuais

Para a soldagem TIG, o eletrodo de corrente contínua negativa (DCEN) é normalmente usado, com a corrente geralmente definida entre 250 e 350 amperes, dependendo da espessura do barramento de cobre.

Tamanho do eletrodo

O tamanho do eletrodo deve ser escolhido com base na corrente de soldagem e na espessura do material. Eletrodos de tungstênio puro ou tungstênio thoriated com diâmetros entre 3,2 mm e 4,8 mm são comumente usados.

Velocidade de deslocamento

A manutenção de uma velocidade de deslocamento constante é essencial para evitar a entrada excessiva de calor, que pode levar a empenamentos e defeitos. Uma velocidade consistente garante uma penetração uniforme e soldas de alta qualidade.

Uso de gás de proteção

O uso do gás de proteção adequado protege a área de solda da contaminação atmosférica, que pode levar a defeitos como a porosidade.

Gás de blindagem de argônio

O argônio é o gás de proteção preferido para a soldagem de barramentos de cobre devido às suas propriedades inertes. Ele proporciona um arco estável e evita a oxidação, garantindo soldas limpas e resistentes. A taxa de fluxo deve ser definida entre 15 e 20 CFH (7 a 10 L/min).

Vazão de gás

O ajuste da taxa de fluxo de gás é fundamental para manter a proteção adequada sem causar turbulência que possa introduzir contaminantes. Garantir a taxa de fluxo correta ajuda a obter soldas sem defeitos.

Padrões de controle de qualidade (ISO 13919-2)

A adesão às normas de controle de qualidade, como a ISO 13919-2, garante que as soldas atendam às especificações necessárias de resistência e confiabilidade.

Inspeção visual

Faça uma inspeção visual completa do cordão de solda para verificar a uniformidade, a fusão adequada e a ausência de defeitos como porosidade ou rachaduras.

Testes não destrutivos

Métodos de teste não destrutivos, como testes ultrassônicos ou radiográficos, podem ser usados para avaliar a qualidade interna da solda sem causar danos. Esses testes ajudam a identificar quaisquer defeitos ocultos que possam comprometer a integridade da solda.

Testes elétricos

A medição da condutividade elétrica e da resistência da junta soldada garante que ela atenda aos padrões de desempenho exigidos. Isso é particularmente importante para aplicações em que o desempenho elétrico é fundamental.

Mantendo a consistência

A consistência nas práticas de soldagem é fundamental para obter soldas de alta qualidade, e a padronização dos procedimentos, juntamente com a calibração regular dos equipamentos, pode ajudar a manter resultados consistentes.

Procedimentos operacionais padrão

Desenvolver e seguir os procedimentos operacionais padrão (POPs) para soldagem ajuda a garantir que todas as soldas sejam realizadas com os mesmos padrões elevados. Os POPs devem abranger todos os aspectos do processo de soldagem, desde a preparação até a inspeção final.

Calibração de equipamentos

A calibração regular do equipamento de soldagem garante que ele opere dentro dos parâmetros especificados, reduzindo o risco de variações que podem afetar a qualidade da solda.

Seguindo essas práticas recomendadas, é possível obter soldas de alta qualidade que atendem aos rigorosos requisitos das aplicações industriais, garantindo a confiabilidade e o desempenho das conexões de barramento de cobre.

Problemas comuns e solução de problemas

Um problema frequente com os barramentos de cobre é sua incapacidade de transportar corrente suficiente, o que pode causar superaquecimento e riscos de incêndio. Esse problema geralmente surge quando o barramento não é projetado adequadamente para a carga de corrente que precisa transportar. Para resolver esse problema, use um software de cálculo elétrico para dimensionar com precisão os barramentos com base na carga esperada. Para sistemas mais complexos, a análise de elementos finitos pode simular a distribuição de corrente e identificar possíveis pontos críticos. Além disso, considere o uso de barramentos de várias camadas ou com formato especial para melhorar a dissipação de calor e aumentar a capacidade de corrente.

Conexões soltas ou mal instaladas podem aumentar a resistência de contato, gerando calor excessivo e arriscando o tempo de inatividade operacional. Esse problema é agravado pela vibração, expansão térmica e uso de conectores de baixa qualidade. Para garantir conexões confiáveis, use conectores de cobre banhados a prata de alta qualidade e aplique pasta condutora para melhorar a condutividade. O alinhamento adequado e a limpeza das superfícies de conexão são fundamentais. Inspeções regulares e protocolos de manutenção devem ser implementados para detectar e solucionar antecipadamente quaisquer problemas potenciais.

Os barramentos de cobre são suscetíveis à corrosão e à oxidação, especialmente em ambientes com alta umidade ou gases corrosivos. Essa degradação reduz a condutividade e a resistência mecânica, diminuindo a vida útil dos barramentos. A aplicação de revestimentos protetores, como niquelagem ou zincagem, ou o uso de tinta anticorrosiva, pode aumentar significativamente a vida útil dos barramentos de cobre. O estabelecimento de um sistema de inspeção e manutenção de rotina ajuda a identificar e mitigar os primeiros sinais de corrosão.

A alta condutividade térmica do cobre pode dificultar a soldagem, levando a defeitos como pequenos furos que afetam o desempenho elétrico. Otimize os parâmetros de soldagem para garantir uma entrada de calor estável. O pré-aquecimento do barramento de cobre pode ajudar a obter uma solda mais consistente. Use materiais de enchimento e gases de proteção adequados para evitar defeitos e garantir uma solda forte.

Dobrar e formar barramentos de cobre maiores com precisão pode ser difícil, afetando a instalação e o desempenho. Utilize equipamentos avançados de conformação e ferramentas precisas para obter as dobras desejadas. A seleção adequada do material e o controle do processo são essenciais para manter a precisão dimensional e garantir a integridade estrutural do barramento.

Os equipamentos de fabricação podem apresentar qualidade de movimento reduzida, maior folga ou baixa precisão de posicionamento, afetando a qualidade dos barramentos produzidos. A manutenção e a calibração regulares do equipamento são essenciais para garantir uma qualidade consistente. A atualização de componentes propensos ao desgaste, como pares de fricção de rolamento, também pode ajudar a manter altos padrões de fabricação.

A estanhagem inadequada pode comprometer as propriedades antioxidantes e anticorrosivas dos barramentos de cobre. Melhore o processo de estanhagem usando materiais de alta qualidade e garantindo uma espessura de revestimento uniforme. Isso ajuda a aumentar a durabilidade e o desempenho dos barramentos.

Problemas comuns de soldagem incluem aporte térmico insuficiente ou excessivo, técnica inadequada da vareta de enchimento e desalinhamento da junta, o que leva a soldas fracas ou defeituosas. Ajuste o aporte de calor de acordo com a espessura do material e o método de soldagem. Use as técnicas corretas de haste de enchimento e garanta o alinhamento e a fixação precisos da junta antes da soldagem para obter soldas fortes e sem defeitos.

Escolha cobre de alta pureza e materiais limpos para reduzir as impurezas e o teor de oxigênio, melhorando a condutividade e a qualidade da solda. Revisar e otimizar continuamente os processos de fabricação e soldagem, inclusive o pré-aquecimento, a fixação e o uso de gás de proteção. Implemente inspeções e testes rigorosos em todos os estágios, incluindo verificações visuais, dimensionais e de desempenho elétrico, para garantir a qualidade consistente do produto. Programar a manutenção regular de equipamentos e ferramentas para evitar defeitos relacionados ao processo e garantir a qualidade consistente do produto. Fornecer treinamento contínuo aos operadores sobre as melhores práticas de manuseio, soldagem e inspeção de barramentos de cobre para manter altos padrões e evitar problemas comuns.

Aplicativos e padrões do setor

Aplicações em sistemas de distribuição elétrica

Os barramentos de cobre são essenciais nos sistemas de distribuição elétrica devido à sua alta condutividade e durabilidade. Eles são amplamente usados em painéis de distribuição, painéis elétricos e sistemas de transmissão de energia, garantindo uma transmissão eficiente de corrente com perda mínima, e sua capacidade de lidar com altas cargas de corrente os torna cruciais em aplicações que exigem alta confiabilidade e desempenho.

Aplicativos automotivos e de mobilidade eletrônica

Nos setores automotivo e de mobilidade elétrica, os barramentos de cobre são essenciais para conexões de baterias, unidades de distribuição de energia e sistemas de motores elétricos devido à sua alta condutividade e resistência mecânica. Com o aumento dos veículos elétricos, seu uso em sistemas de gerenciamento de baterias e infraestrutura de carregamento está aumentando, apoiando o transporte sustentável.

Aplicações de maquinário industrial

Os barramentos de cobre também são amplamente utilizados em máquinas industriais, onde facilitam a distribuição de energia em sistemas complexos. Sua robustez e capacidade de suportar altas tensões operacionais os tornam adequados para aplicações pesadas. Em equipamentos de fabricação, os barramentos de cobre ajudam a manter o fornecimento de energia consistente, reduzindo o tempo de inatividade e aumentando a produtividade.

Conformidade com os padrões

Para garantir soldas confiáveis e de alta qualidade, é essencial cumprir as normas ISO 13919-2, que especificam os requisitos de qualidade para a soldagem por fusão de materiais metálicos, com foco nas imperfeições da solda e nos critérios de aceitação. A adesão a essas normas ajuda a manter a integridade e o desempenho dos barramentos de cobre soldados em várias aplicações.

Estudos de caso do setor automotivo e de mobilidade eletrônica

As recentes melhorias nas técnicas de soldagem de barramentos de cobre beneficiaram significativamente os setores automotivo e de mobilidade elétrica. Por exemplo, melhores métodos de soldagem aumentaram a durabilidade e a eficiência das conexões de baterias em veículos elétricos, levando a uma vida útil mais longa da bateria e a um melhor desempenho. Estudos de caso mostram que a adoção de padrões e práticas avançadas de soldagem resulta em sistemas de distribuição de energia mais confiáveis e eficientes nesses setores.

Perguntas frequentes

Veja abaixo as respostas para algumas perguntas frequentes:

Quais são os melhores métodos de soldagem para barramentos de cobre?

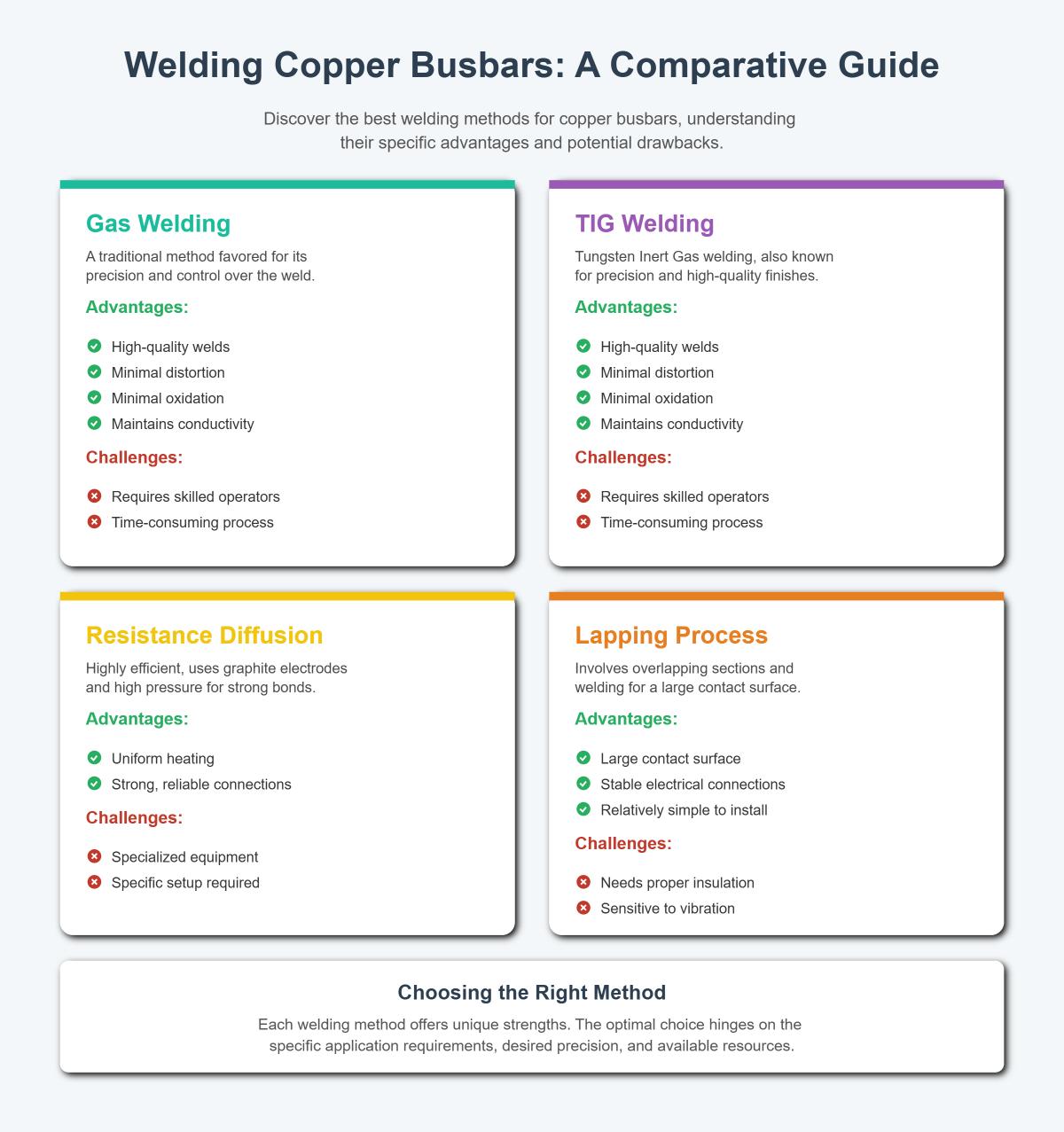

Os melhores métodos de soldagem para barramentos de cobre incluem a soldagem a gás, a soldagem TIG (gás inerte de tungstênio), a soldagem por difusão de resistência e o processo de lapidação com soldagem. A soldagem a gás e a TIG são preferidas por sua precisão e controle, produzindo soldas de alta qualidade com o mínimo de distorção e oxidação, que são cruciais para manter a condutividade elétrica. No entanto, esses métodos exigem operadores qualificados e podem ser demorados.

A soldagem por difusão por resistência é altamente eficiente para barramentos de cobre, oferecendo aquecimento uniforme e conexões fortes e confiáveis por meio do uso de eletrodos de grafite para atingir as temperaturas necessárias sob alta pressão. Esse método é eficaz, mas requer equipamento e configuração especializados.

O processo de lapidação com soldagem envolve a sobreposição de seções de barramentos de cobre e sua fixação, proporcionando uma grande superfície de contato para conexões elétricas estáveis. Esse método é relativamente simples de instalar, mas requer isolamento adequado para evitar vazamento elétrico e pode ser sensível à vibração.

Cada método tem suas vantagens e desafios, e a escolha depende da aplicação específica, da precisão necessária e do equipamento disponível.

Como melhorar a qualidade da soldagem ao unir barramentos de cobre?

Para melhorar a qualidade da soldagem ao unir barramentos de cobre, várias práticas importantes devem ser seguidas. Primeiro, é fundamental selecionar o método de soldagem adequado. A soldagem TIG é geralmente preferida por sua precisão e controle sobre a entrada de calor, o que minimiza a distorção e a porosidade. A soldagem a laser oferece alta precisão e velocidade, o que a torna adequada para barramentos mais espessos.

A preparação adequada do material é essencial. Use o fio de cobre puro HS201 como material de enchimento para garantir a integridade da junta e a resistência à corrosão. A aplicação do fluxo CJ301 evita a oxidação e melhora a umectação. O pré-aquecimento do barramento pode reduzir o choque térmico e garantir a distribuição uniforme do calor, especialmente em seções mais espessas.

Certifique-se de que o ambiente de soldagem seja controlado, mantendo uma temperatura ambiente acima de 5°C para evitar rachaduras a frio. Inspecione regularmente as soldas quanto a defeitos usando métodos de teste não destrutivos, como inspeção visual e teste ultrassônico. Por fim, a otimização contínua do processo e a manutenção do equipamento são essenciais para manter a alta qualidade da soldagem.

Quais materiais e equipamentos são necessários para a soldagem de barramentos de cobre?

Para soldar barramentos de cobre, são necessários vários materiais e equipamentos para garantir um processo eficiente e de alta qualidade. O principal material é o próprio barramento de cobre, conhecido por sua excelente condutividade elétrica. Além disso, os seguintes materiais são essenciais:

- Fio de cobre puro HS201: Usado como material de enchimento no processo de soldagem.

- Gás de proteção de argônio: Protege a área de solda contra oxidação e contaminação.

- Fluxo CJ301: Ajuda a limpar a superfície do cobre e a melhorar a qualidade da solda.

O equipamento necessário inclui:

- Equipamento de soldagem: Dependendo do método de soldagem escolhido, podem ser necessárias máquinas de soldagem TIG, tochas de soldagem a gás, aparelhos de soldagem ultrassônica ou sistemas de soldagem a laser.

- Ferramentas de preparação: Incluem ferramentas e dispositivos de limpeza para preparar os barramentos de cobre, removendo óxidos e garantindo uma superfície limpa.

- Equipamento de segurança: Roupas de proteção, luvas e proteção para os olhos são essenciais para garantir a segurança do soldador.

Cada um desses componentes desempenha um papel crucial na obtenção de uma solda confiável e durável para barramentos de cobre, atendendo a várias aplicações industriais.

Quais são os problemas comuns ao soldar barramentos de cobre e como resolvê-los?

Os problemas mais comuns na soldagem de barramentos de cobre incluem porosidade, estrutura de grão grosso, fissuras e rachaduras na superfície, oxidação, capacidade insuficiente de transporte de corrente e problemas de confiabilidade da conexão.

A porosidade ocorre devido ao conteúdo excessivo de oxigênio no cobre, que pode ser atenuado pelo uso de cobre livre de oxigênio e pela otimização do ambiente de soldagem para minimizar a exposição ao oxigênio. A estrutura de grãos grossos afeta a condutividade e a resistência; a aquisição de cobre de alta qualidade e a aplicação de tratamento térmico adequado podem resolver esse problema.

As fissuras e as trincas superficiais decorrem do controle inadequado da temperatura e da concentração de tensão. O controle preciso da temperatura, o pré-aquecimento e o tratamento térmico pós-soldagem ajudam a evitar esses defeitos. A oxidação e a corrosão da superfície, causadas pela exposição a altas temperaturas e ambientes corrosivos, podem ser controladas com a aplicação de revestimentos protetores e com o armazenamento adequado.

A capacidade insuficiente de condução de corrente resulta de um projeto inadequado; o uso de software de cálculo para dimensionar os barramentos com precisão e a otimização do projeto por meio de simulação podem resolver esse problema. Os problemas de confiabilidade da conexão devido à instalação inadequada e ao ciclo térmico podem ser resolvidos com o uso de componentes de alta qualidade, garantindo superfícies de contato limpas e realizando manutenção regular.

Como a soldagem de barramentos de cobre é aplicada nos setores automotivo e de mobilidade elétrica?

A soldagem de barramentos de cobre desempenha um papel crucial nos setores automotivo e de mobilidade elétrica, especialmente em veículos elétricos (EVs). Os barramentos de cobre são componentes essenciais devido à sua excelente condutividade elétrica e confiabilidade, que são vitais para a distribuição eficiente de energia nos sistemas elétricos dos veículos.

Em aplicações automotivas, os barramentos de cobre são usados principalmente em baterias de veículos elétricos, sistemas de distribuição de energia e sistemas de gerenciamento de bateria. A soldagem ultrassônica é o método preferido para barramentos sólidos nessas aplicações, oferecendo alta resistência e confiabilidade. É particularmente benéfico para unir soldas maiores com vibração suave, tornando-o adequado para áreas de difícil acesso, o que é comum em projetos de veículos elétricos.

A soldagem a laser é outro método eficaz no setor automotivo, fornecendo soldas de alto volume e alta qualidade com precisão e velocidade. Esse método é ideal para soldar barramentos de cobre, garantindo uma condutividade elétrica estável mesmo sob as fortes vibrações típicas dos veículos. A soldagem a laser se integra bem aos processos de fabricação automatizados, aumentando a eficiência e a produtividade.

Quais métodos de soldagem são adequados para diferentes espessuras de barramentos de cobre?

Diferentes métodos de soldagem são adequados para barramentos de cobre, dependendo de sua espessura. Para barramentos de cobre finos (1 a 3 mm), a soldagem manual com gás inerte de tungstênio (TIG) é a preferida devido ao seu controle preciso, ao aporte mínimo de calor e ao risco reduzido de distorção e queima. Para barramentos de espessura média (4-12 mm), a soldagem TIG continua sendo o método preferido devido ao seu arco estável, excelente controle do banho de solda e proteção superior contra contaminação. O pré-aquecimento pode ser necessário para garantir a penetração total e reduzir a tensão. Para barramentos de cobre espessos (>12 mm), os desafios aumentam devido à alta condutividade térmica, dificultando a penetração profunda. Embora a soldagem TIG manual ainda possa ser usada com técnicas de pré-aquecimento e multipasses, métodos avançados, como a soldagem por arco submerso ou processos especializados de alta energia, podem ser considerados para seções muito espessas, embora raramente sejam usados em aplicações típicas de barramentos. A preparação adequada da superfície e o gás de proteção apropriado (argônio de alta pureza ou misturas de argônio e hélio) são essenciais para obter soldas de alta qualidade.