I. Ferramentas e instrumentos de medição de precisão comumente usados por operadores de torno

O trabalho de medição de precisão deve ser realizado em condições de temperatura constante. A temperatura da sala de temperatura constante é geralmente controlada em (20±1)°C, com umidade inferior a 65%. A sala deve estar limpa, sem poeira, bem iluminada, equipada com instrumentos de medição de precisão, placas de precisão grandes e pequenas e ferramentas e instrumentos de medição comuns.

Na fabricação mecânica, os instrumentos de medição usados para medir as dimensões da peça incluem ferramentas de medição, instrumentos de medição e dispositivos de medição. Quaisquer ferramentas de medição, instrumentos de medição (medidores) e dispositivos de medição que possam medir direta ou indiretamente o valor do objeto medido são chamados coletivamente de instrumentos de medição.

Ferramentas de medição referem-se a instrumentos de medição que reproduzem valores em um formato fixo. Instrumentos de medição (medidores) referem-se a instrumentos de medição que convertem a quantidade medida em valores de indicação diretamente observáveis ou informações equivalentes.

A seguir, apresentaremos os princípios e métodos de medição de algumas ferramentas e instrumentos de medição de precisão comumente usados em fábricas.

1. Indicador de discagem

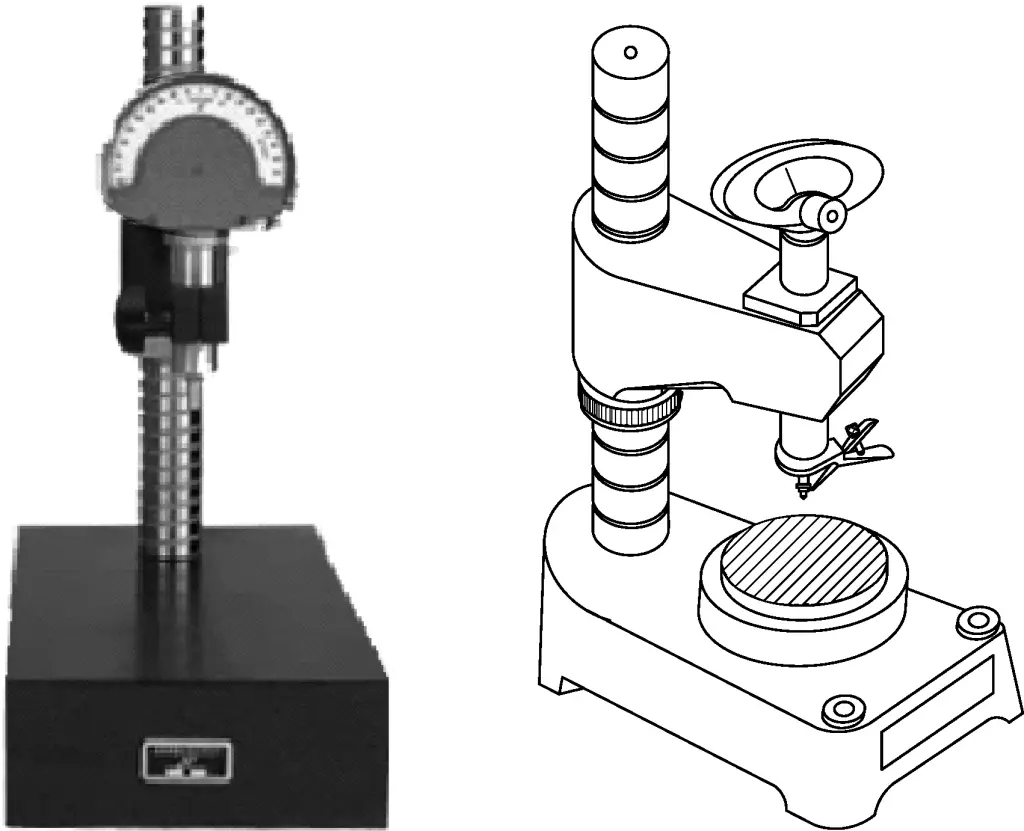

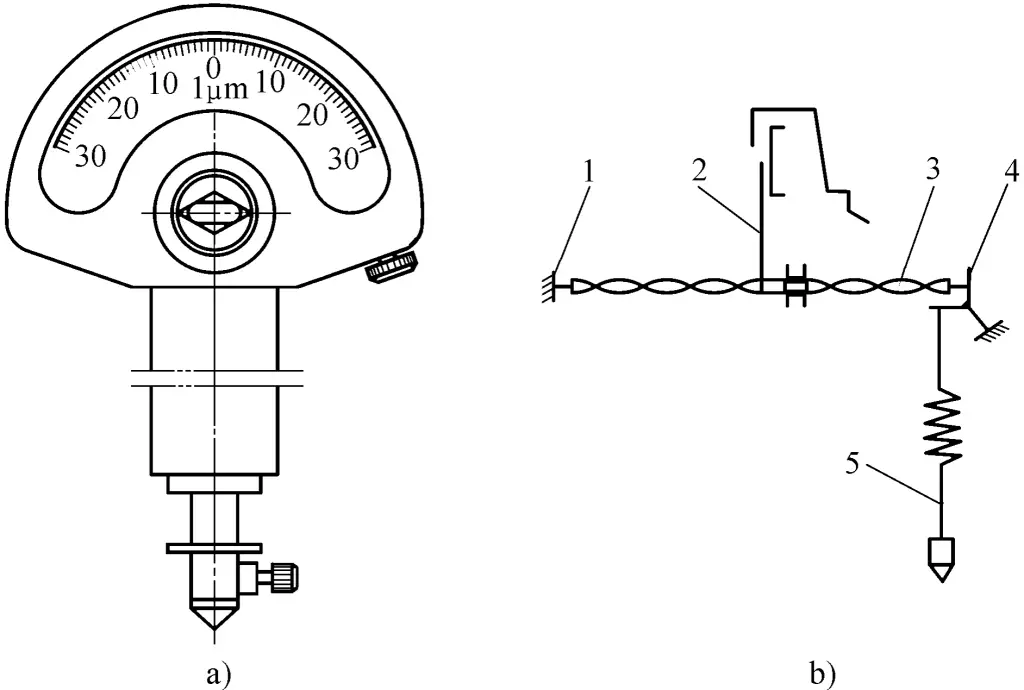

Um relógio comparador é um instrumento de medição do tipo ponteiro amplamente utilizado em operações de torneamento. Ele pode ser usado para medir os erros de forma e posição das peças e também pode ser usado para medir as dimensões da peça pelo método de comparação. Há dois tipos de relógio comparador: tipo de mostrador e tipo de alavanca.

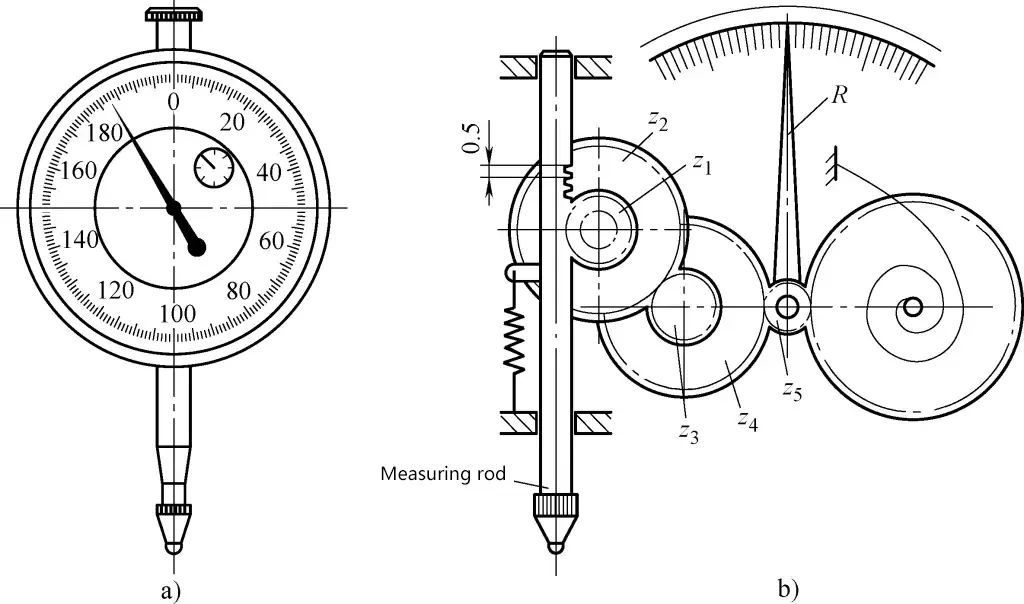

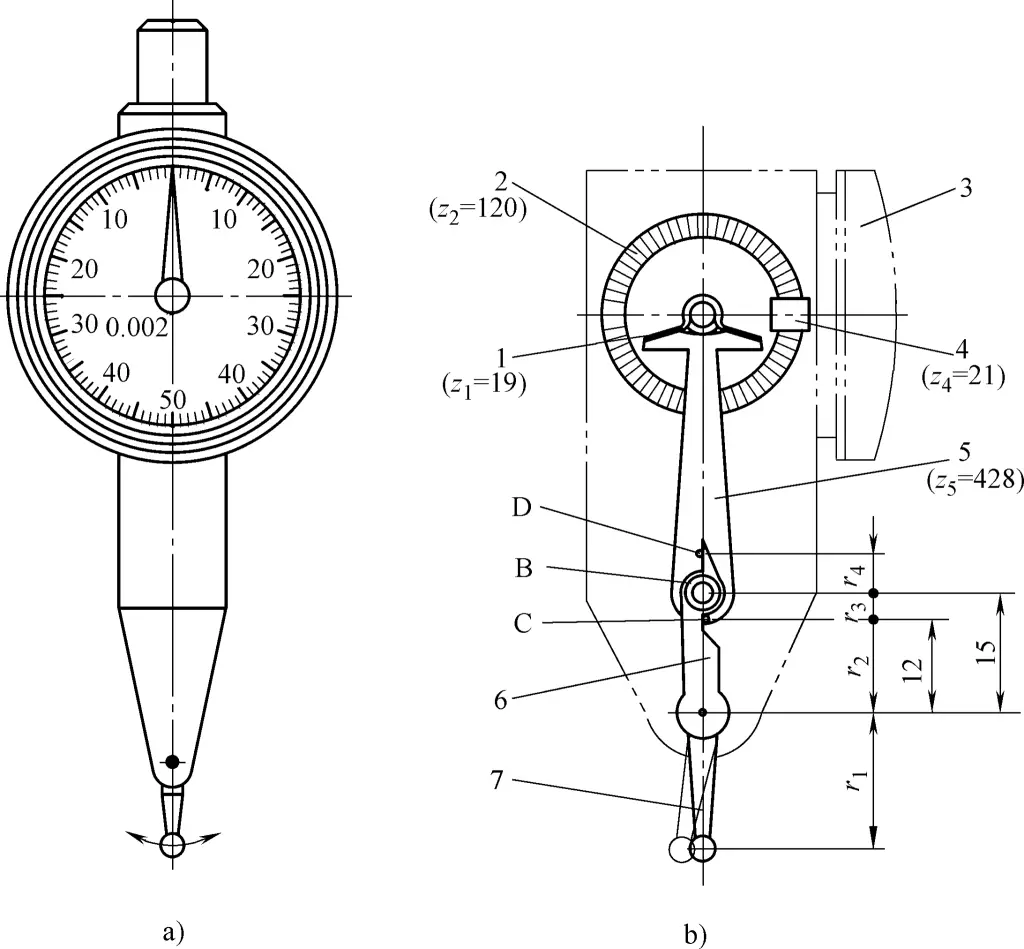

(1) Indicador do tipo mostrador (também conhecido como medidor de mostrador)

O indicador do tipo mostrador e seu princípio de construção são mostrados na Figura 1. Ele usa a transmissão entre engrenagens e cremalheiras para converter o deslocamento micro linear da haste de medição em deslocamento angular do ponteiro. Seus valores de escala são de 0,001 mm e 0,002 mm.

a) Visão externa

b) Diagrama do princípio de construção

O sistema de transmissão do indicador do tipo mostrador consiste em uma cremalheira, transmissão por engrenagem e dois pares de engrenagens. O passo da cremalheira na haste de medição é P=0,5 mm, z1 =40, z2 =120, z3 =16, z4 =160, z5 =12. Quando a haste de medição se move linearmente por uma distância a=0,2 mm, o número de rotações n do ponteiro longo é

O mostrador é dividido em 200 divisões, e o valor b representado por cada divisão é

b=0,2mm/200=0,001mm

A finalidade da mola capilar é eliminar os erros causados pela folga da malha da transmissão de engrenagens, e a força de medição é gerada por uma mola de tensão.

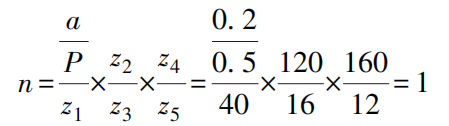

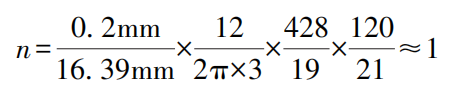

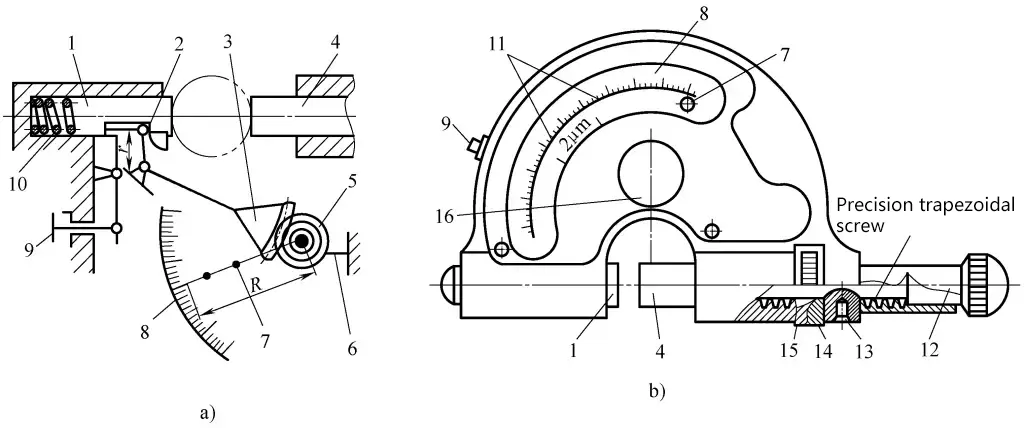

(2) Indicador do seletor da alavanca

O relógio comparador de alavanca com valor de escala de 0,002 mm e seu princípio de construção são mostrados na Figura 2. Quando a haste de medição esférica 7 oscila para a esquerda, o balancim 6 empurra o pino cilíndrico C na engrenagem setorial 5, fazendo com que a engrenagem setorial 5 gire no sentido anti-horário em torno do eixo B, momento em que o pino cilíndrico D se solta do balancim 6.

a) Visão externa

b) Diagrama de princípios

1, 4-Engrenagens pequenas

Engrenagem de 2 faces

3 pontos

Engrenagem de 5 setores

6-Braço de balanço

7-Haste de medição esférica

Quando a haste de medição esférica 7 oscila para a direita, o balancim 6 empurra o pino cilíndrico D na engrenagem setorial 5, fazendo com que a engrenagem setorial 5 gire no sentido anti-horário em torno do eixo B, momento em que o pino cilíndrico C se solta do balancim 6.

Dessa forma, independentemente de a haste de medição esférica 7 oscilar para a esquerda ou para a direita, a engrenagem de setor 5 sempre gira no sentido anti-horário em torno do eixo B. A engrenagem de setor 5 aciona a engrenagem pequena 1 e a engrenagem de face coaxial 2, que, por meio da engrenagem pequena 4, faz com que o ponteiro 3 indique o valor no mostrador.

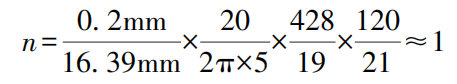

Conforme mostrado na Figura 2b, dado r1 =16,39 mm, r2 =12mm, r3 =3mm, r4 =5mm, z1 =19, z2 =120, z4 =21, z5 =428. Quando a haste esférica de medição 7 se move 0,2 mm para a esquerda, o número de rotações n do ponteiro 3 é

Quando a haste esférica de medição 7 se move 0,2 mm para a direita, o número de rotações n do ponteiro 3 é

O mostrador é dividido em 100 divisões, e o valor de medição b representado por cada divisão é

b=0,2mm/100=0,002mm

Experiência do mestre de habilidades:

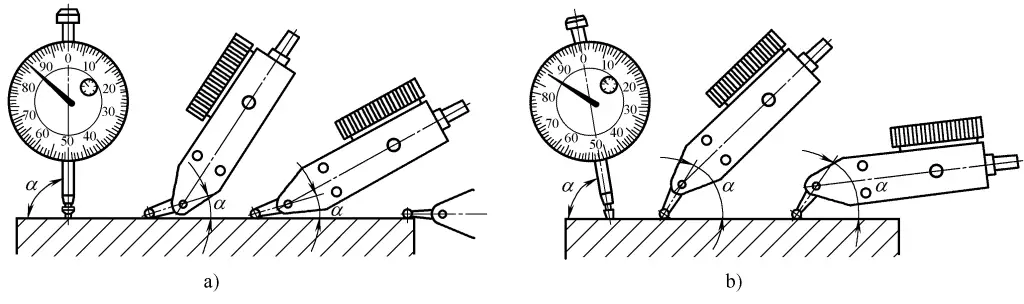

1) Ao usar um indicador do tipo mostrador para medição, o eixo da haste de medição do indicador deve ser perpendicular à superfície da peça de trabalho medida, caso contrário, ocorrerão erros de medição. A Figura 3 mostra o método de medição correto em que o ângulo entre o eixo da haste de medição e a superfície medida da peça de trabalho está correto.

a) Método de medição correto

b) Método de medição incorreto

2) Ao usar um relógio comparador com alavanca, quanto menor for o ângulo entre o eixo da haste de medição e a superfície da peça de trabalho medida, menor será o erro. Se o ângulo α não puder ser ajustado para ser pequeno devido aos requisitos de medição (quando α>15°), os resultados da medição deverão ser corrigidos.

Conforme mostrado na Figura 4, quando o plano se eleva em uma distância a, o indicador do mostrador da alavanca oscila em uma distância b, que é a leitura do indicador do mostrador da alavanca. Como b>a, a leitura indicada aumenta.

a=bcosα

Onde

a - Distância em que o plano se eleva (mm);

b - Distância que o indicador do seletor da alavanca oscila (mm);

α - Ângulo entre o eixo da haste de medição do indicador do mostrador da alavanca e a superfície medida (°).

3) Ao usar um relógio comparador, ele deve ser fixado com segurança para evitar vibrações; a cabeça de medição não deve entrar em contato repentino com o objeto medido; ajuste o relógio adequadamente; não exceda a faixa de medição do relógio comparador; não meça peças de trabalho com superfícies relativamente ásperas.

4) Evite que água, óleo ou outros líquidos entrem no indicador ou entrem na haste de medição, pois isso pode facilmente causar erros de medição.

5) Os indicadores de mostrador não devem ser colocados ou usados perto de campos magnéticos para evitar a perda de precisão devido à magnetização dos componentes.

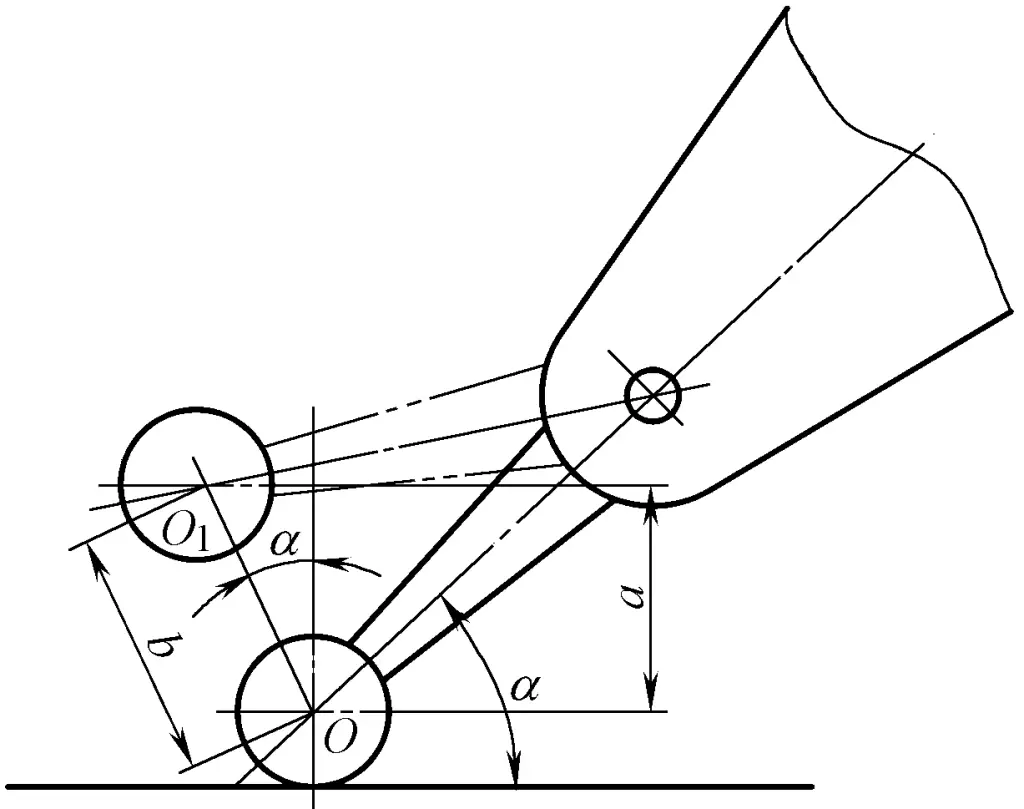

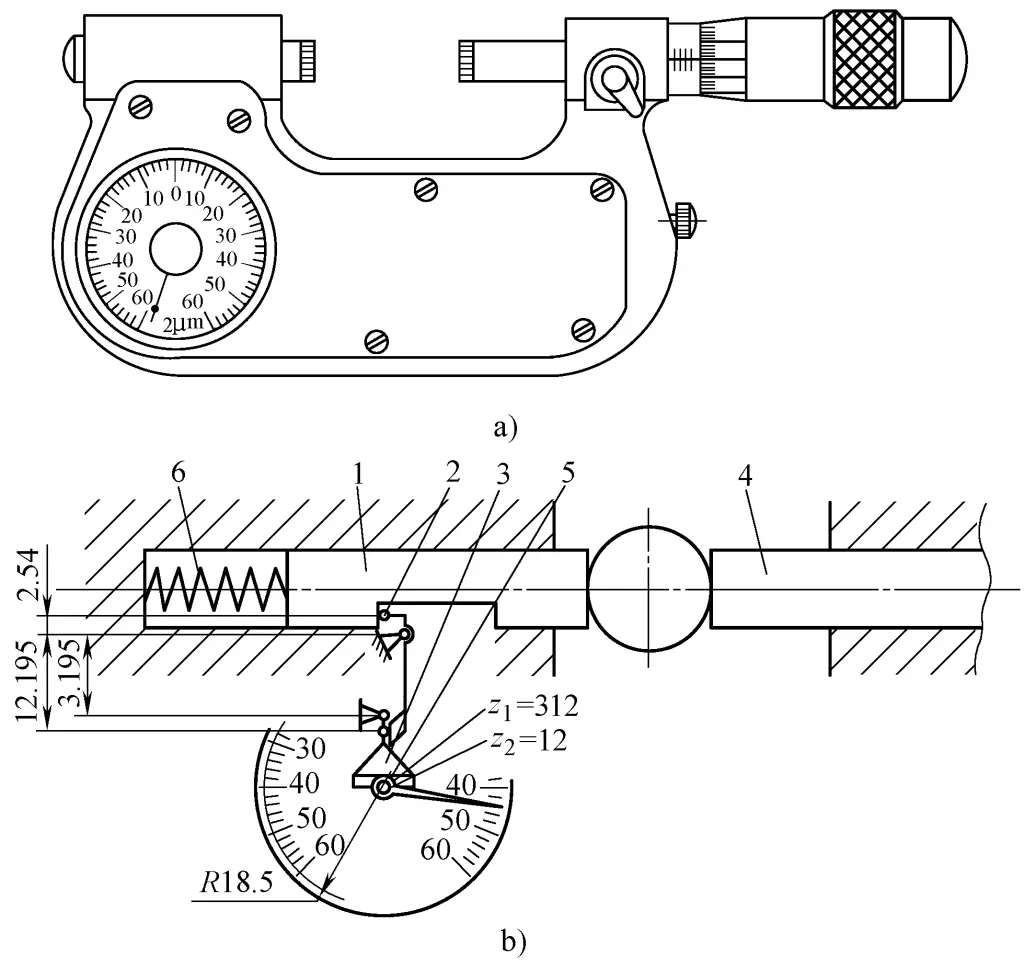

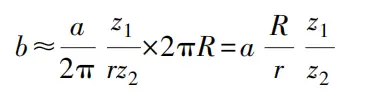

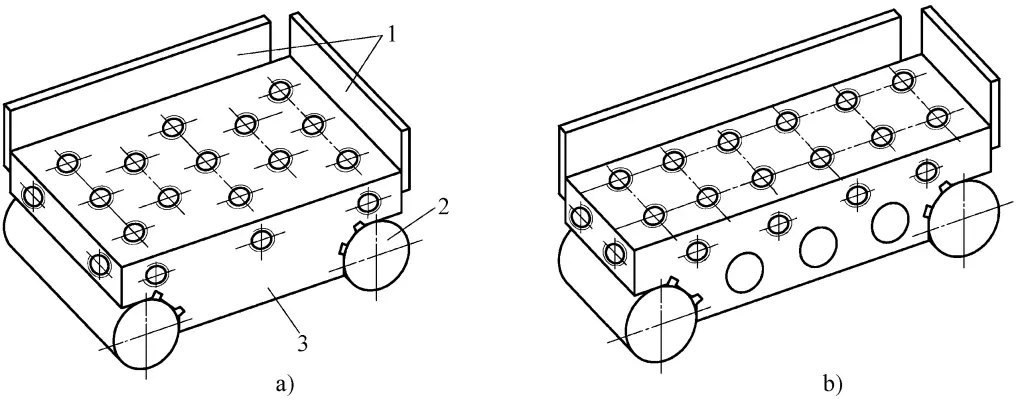

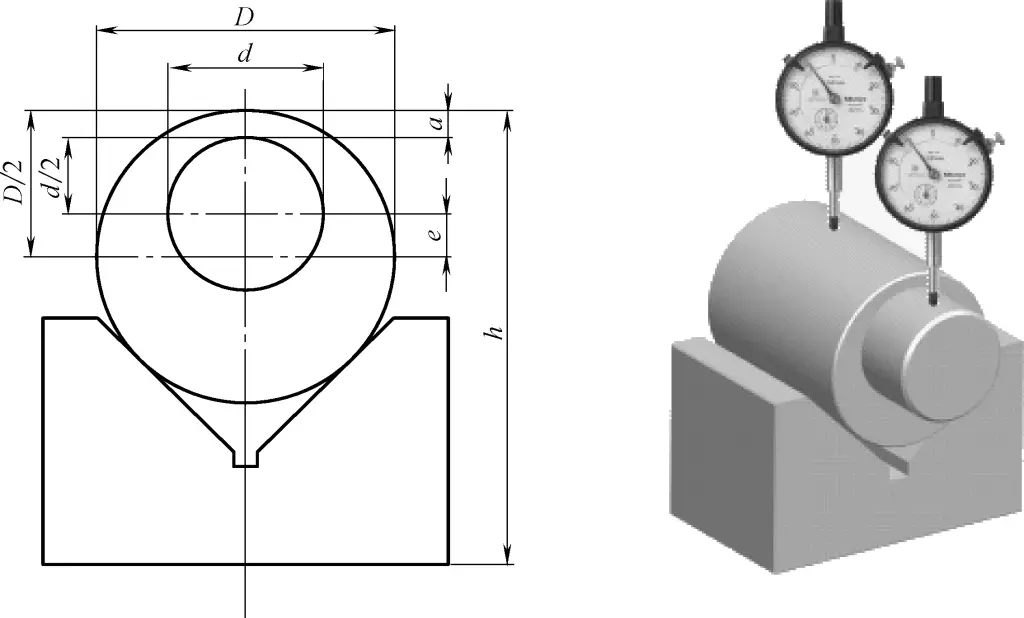

2. Micrômetro de alavanca

O micrômetro de alavanca (Figura 5) é uma ferramenta de medição de precisão composta pela parte do dedal de um micrômetro e uma parte de ampliação de transmissão de engrenagem de alavanca. Ele tem alta precisão e é usado principalmente para medições precisas. Tem valores de escala de 0,001 mm e 0,002 mm. Pode ser usado para medições comparativas e absolutas.

a) Visão externa

b) Diagrama de princípios

1 - Bigorna móvel

2 alavancas

Engrenagem de 3 setores

4-Haste de medição móvel

5-Pequeno equipamento

6-Mola de compressão

O princípio de funcionamento do micrômetro de alavanca é mostrado na Figura 5b. Quando a bigorna móvel 1 se move, ela aciona o ponteiro para girar por meio da alavanca 2, da engrenagem setorial 3 e da engrenagem pequena 5 montadas no mesmo eixo, indicando o movimento da bigorna móvel 1 no mostrador. A mola capilar elimina a folga na corrente de transmissão, e a força de medição é gerada pela mola de compressão 6.

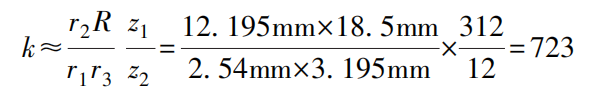

Se o comprimento do braço curto da alavanca r1 =2,54 mm, o comprimento do braço longo da alavanca r2 =12,195 mm, o raio do círculo de passo da engrenagem pequena r3 =3,195 mm, o comprimento do ponteiro R=18,5 mm, o número de dentes na engrenagem pequena z2 =12, o número de dentes na engrenagem setorial z1 =312, a taxa de ampliação da transmissão k é

Ou seja, quando a bigorna móvel 1 move a=0,002 mm, o ponteiro gira uma divisão com um valor de escala b de

b≈ak=0.002mm×732=1.446mm

Experiência do mestre de habilidades:

1) Ao usar um micrômetro de alavanca para medição relativa, os blocos de calibradores devem ser usados para ajustar o micrômetro de alavanca de acordo com o tamanho da peça de trabalho medida. Durante a leitura, deve-se considerar o erro do bloco medidor ou do conjunto de blocos medidores.

2) Ao medir uma peça de trabalho com um micrômetro de alavanca, primeiro pressione o botão de retração para permitir que a peça de trabalho entre em contato suavemente com a face da bigorna da haste de medição, sem forçá-la.

3) Antes de medir a peça de trabalho, ela deve ser colocada em uma placa de superfície de ferro fundido para atingir a temperatura ambiente; durante a medição, a operação deve ser habilidosa e rápida para evitar que as mudanças de temperatura afetem a precisão da medição.

4) Ao medir o diâmetro de uma peça de trabalho, a leitura deve ser feita no ponto de giro do ponteiro.

3. Medidor de pressão da alavanca

O calibrador de pressão de alavanca é uma ferramenta de medição feita com o princípio de ampliação de transmissão de engrenagem de alavanca, com valores de escala de 0,002 mm e 0,005 mm. Ele pode ser usado com blocos de calibre para medição relativa de peças de trabalho e também pode medir os erros de forma das peças de trabalho.

O princípio de funcionamento do medidor de pressão com alavanca é mostrado na Figura 1-76a. Quando a bigorna móvel 1 se move, ela aciona o ponteiro 7 para girar por meio da alavanca 2, da engrenagem setorial 3 e da engrenagem pequena 5 montadas no mesmo eixo, indicando o movimento da bigorna móvel 1 no mostrador 8.

A mola capilar 6 elimina a folga na corrente de transmissão, e a força de medição é gerada pela mola 10. Para reduzir o desgaste das superfícies de medição e facilitar a medição, ele é equipado com um botão de retração 9. A vista externa do medidor de pressão da alavanca é mostrada na Figura 6b.

a) Diagrama do princípio de funcionamento

b) Visão externa

1 - Bigorna móvel

2 alavancas

Engrenagem de 3 setores

4 - Bigorna ajustável

5-Pequeno equipamento

6-Plantação de cabelo

7 pontos

8-Dial

9 botões

10-Primavera

11-Indicador de tolerância

Manga 12

13-Parafuso

14 Porca serrilhada

Mola de 15 discos

Capa 16

Antes de medir, primeiro solte a luva 12, coloque o bloco do medidor entre a bigorna móvel 1 e a bigorna ajustável 4, depois gire a porca serrilhada 14 para alinhar o ponteiro 7 com a posição zero no mostrador e, por fim, aperte a luva 12 para fixar a bigorna ajustável 4.

A mola de disco 15 elimina a folga entre a porca e a rosca trapezoidal na bigorna ajustável, e o parafuso 13 impede a rotação da bigorna ajustável. Remova a tampa 16 para ajustar o indicador de tolerância usando uma chave especial.

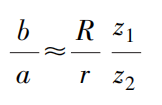

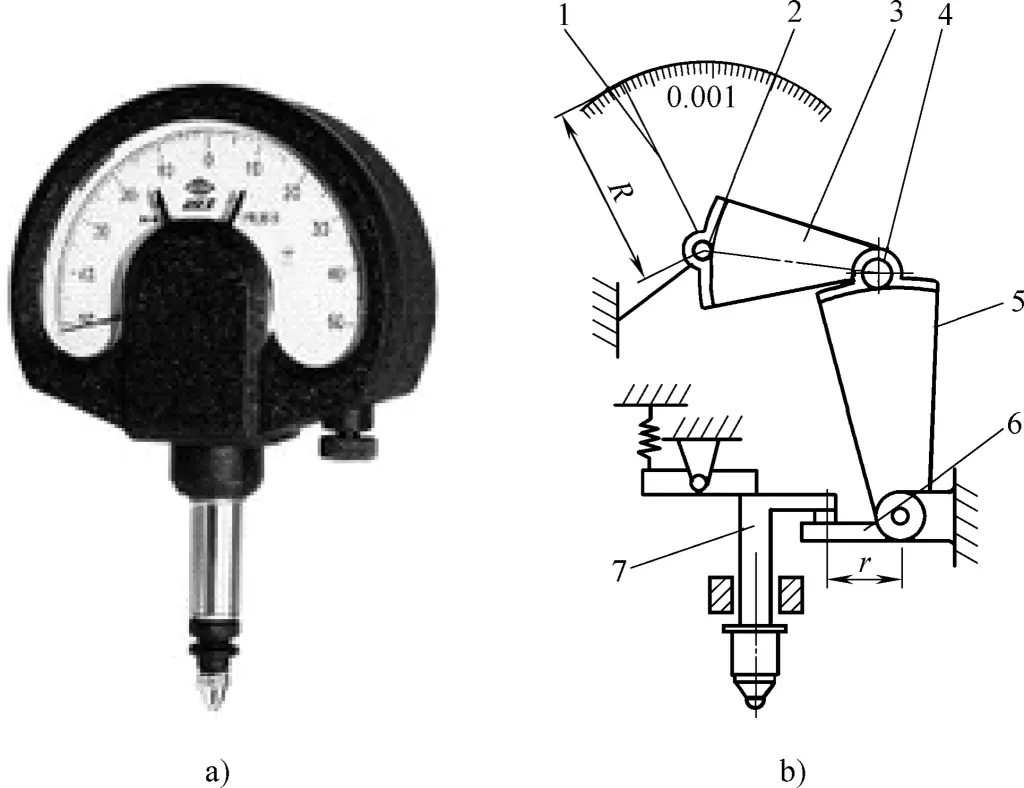

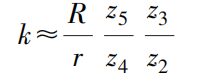

Se o comprimento da alavanca 2 for r, o comprimento do ponteiro 7 for R, o número de dentes na engrenagem do setor 3 for z1 o número de dentes na engrenagem pequena 5 é z2 Quando a bigorna móvel 1 se move uma distância a, a distância b percorrida pelo ponteiro 7 é

Portanto

Onde b/a é a taxa de ampliação, e se ela for igual a k, então

Quanto maior o raio R do ponteiro 7, mais dentes z1 na engrenagem setorial 3, menor será o comprimento r da alavanca 2 e menor será o número de dentes z2 na engrenagem pequena 5, maior será a taxa de ampliação k.

4. Barra senoidal

Uma barra senoidal (também conhecida como régua senoidal) é uma ferramenta de medição que usa o princípio da função senoidal para medição indireta, conforme mostrado na Figura 7.

a) Tipo largo

b) Tipo estreito

1-Placa final

2 cilindros

3-Corpo principal

A barra senoidal é composta principalmente por um plano de trabalho de alta precisão e dois cilindros de precisão com o mesmo diâmetro. Os eixos dos dois cilindros são paralelos entre si, e a linha central que os conecta é paralela à superfície de trabalho. De acordo com os diferentes usos, elas são divididas em tipo largo, tipo estreito e tipo com pontos centrais.

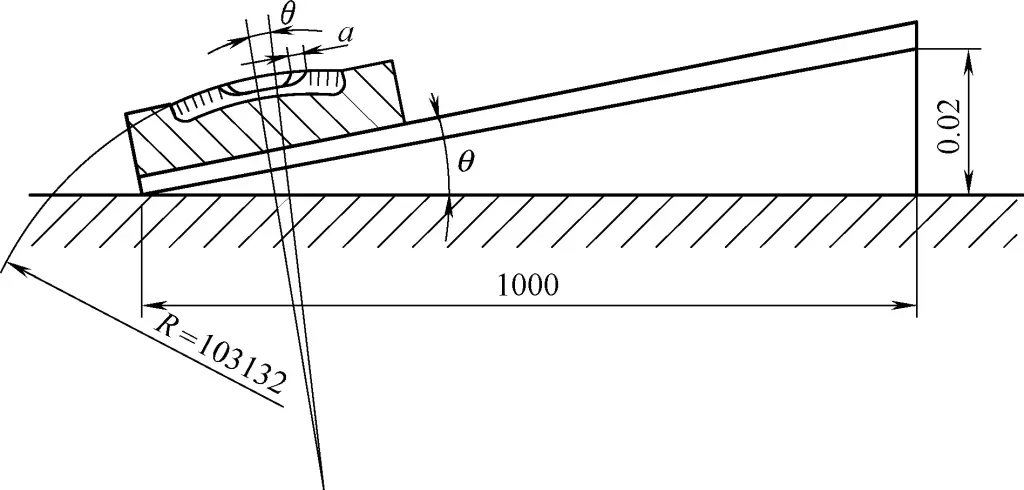

A barra senoidal mede de acordo com o princípio da função senoidal. Ao usar, coloque blocos de medição ou um conjunto de blocos de medição com tamanho h sob um cilindro da barra senoidal, de modo que o plano de trabalho da barra senoidal forme um ângulo α com a placa de superfície. Compare esse ângulo com o ângulo da peça de trabalho que está sendo inspecionada.

Experiência do mestre de habilidades:

- A barra senoidal é uma ferramenta de medição de precisão, portanto, deve ser limpa cuidadosamente antes do uso.

- O valor Ra de rugosidade da superfície da peça de trabalho medida deve ser inferior a 1,6 μm; a superfície da peça de trabalho não deve ter rebarbas, sujeira e não deve ser magnética.

- A barra senoidal deve ser manuseada com cuidado, e é estritamente proibido bater ou arrastá-la para evitar o desgaste dos cilindros e afetar a precisão.

- Depois de usar a barra senoidal, ela deve ser limpa cuidadosamente, revestida com óleo antiferrugem e armazenada em um estojo especial.

- Ao colocar a peça de trabalho a ser medida na barra senoidal, use o batente frontal ou lateral da barra senoidal para o posicionamento, a fim de garantir que a seção transversal do ângulo da peça de trabalho esteja no plano vertical do eixo do cilindro da barra senoidal, caso contrário, haverá erros de medição.

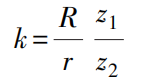

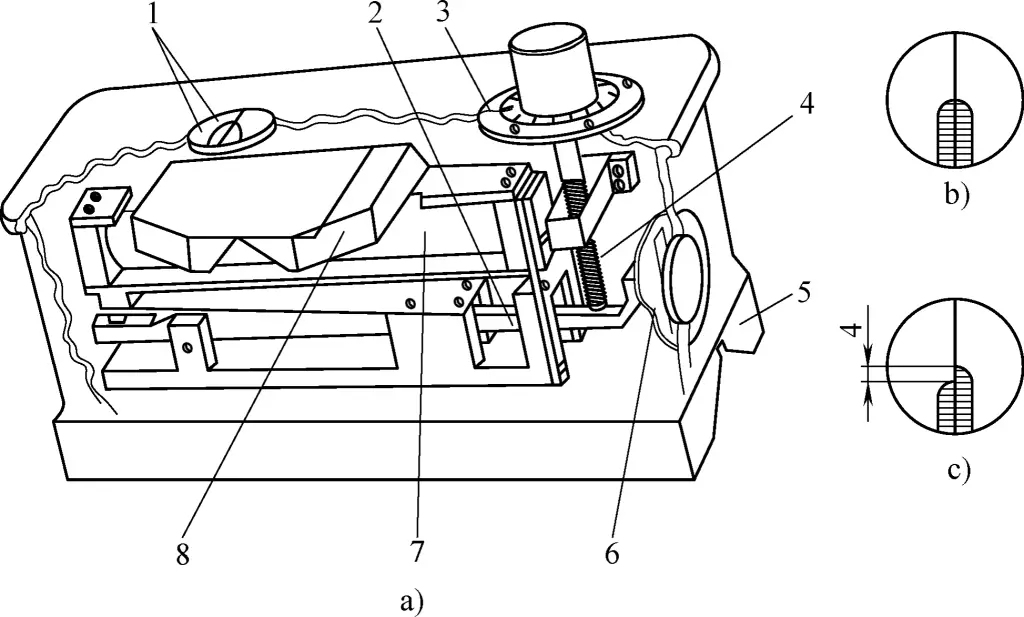

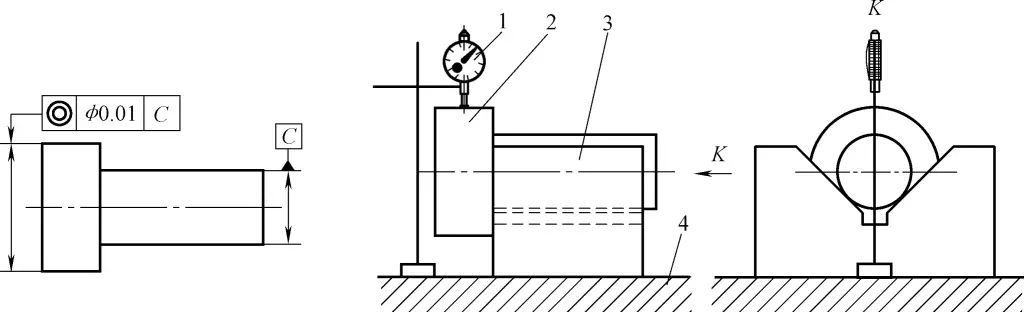

5. Comparador de engrenagens de alavanca

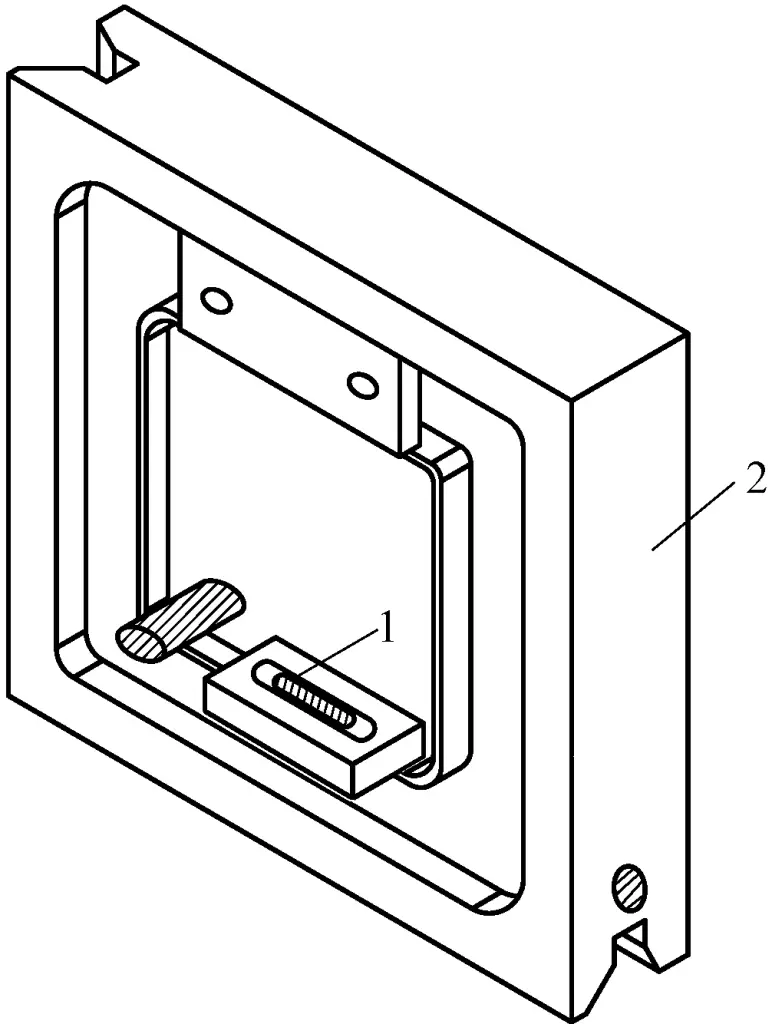

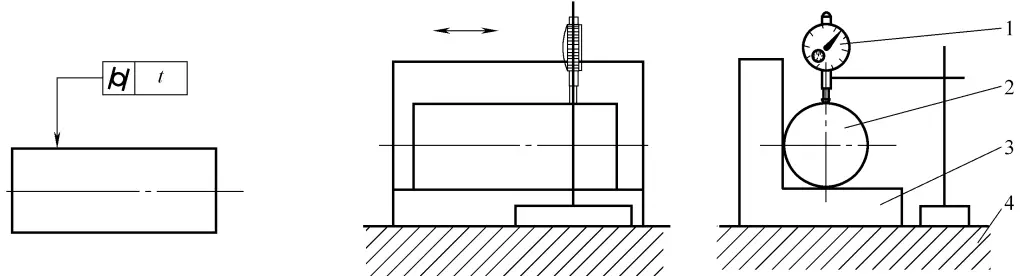

O valor de divisão do comparador de engrenagem de alavanca é de 0,001 mm, a faixa de medição é de ±0,05 mm, sua faixa é menor do que a de um relógio comparador, mas a precisão é maior do que a de um relógio comparador. O comparador de engrenagem de alavanca geralmente é montado em um suporte de medição especial para medição, como mostrado na Figura 8.

Durante a medição, o tamanho dos blocos de calibre é usado como padrão para medir as dimensões das peças de precisão usando o método de comparação, e também pode medir os erros de forma e posição das peças.

O comparador de engrenagem de alavanca é mostrado na Figura 9. Quando a haste de medição 7 se move, ela faz com que a engrenagem setorial 5 gire por meio da alavanca 6, e a engrenagem pequena 4 também gira. A engrenagem setorial 3, que é coaxial com a engrenagem pequena 4, transmite o movimento para a engrenagem pequena 2, e o ponteiro 1 indica a leitura correspondente no mostrador.

a) Visão externa

b) Diagrama esquemático

1 ponto

2, 4-Engrenagens pequenas

Engrenagens de 3, 5 setores

6 alavancas

7 - Haste de medição

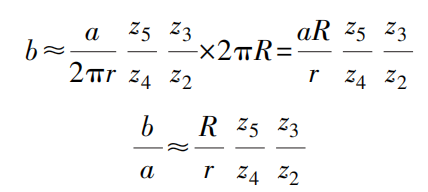

Se o comprimento do braço da alavanca 6 for r, o comprimento do ponteiro 1 for R e o número de dentes das engrenagens 2, 3, 4 e 5 for z2 , z3 , z4 , z5 respectivamente. Quando a haste de medição 7 se move uma distância a, a distância b que o ponteiro 1 gira é

Onde b/a é chamado de taxa de ampliação, e se for igual a k, então

Dado r=4,52mm, R=24,5mm, z2 =18, z3 =180, z4 =28, z5 =400, a taxa de ampliação k é

Quando a haste de medição 7 se move uma distância a=0,001 mm, a distância b que o ponteiro gira em uma divisão é

b=ak=0.001mm×774=0.774mm

6. Micrômetro de mola de torção

O micrômetro de mola de torção usa uma mola de torção como mecanismo de transmissão para conversão e ampliação de tamanho. Sua característica marcante é a estrutura simples, o grande fator de ampliação e a ausência de atrito ou folga no mecanismo de ampliação, melhorando assim a precisão e a sensibilidade da medição. Sua visão externa e diagrama esquemático são mostrados na Figura 10.

a) Visão externa

b) Diagrama esquemático

1-Estrutura

2 pontos

3-Faixa de mola de torção

4-Ponte de molas

5 - Haste de medição

A tira de mola de torção 3 é uma tira de metal de bronze de berílio com seção transversal retangular (0,005 mm × 0,1 mm × 40 mm), uma extremidade fixada na estrutura 1 e a outra extremidade fixada na ponte de mola 4. Um ponteiro 2 é instalado no centro da mola de torção. Metade da tira de metal é torcida para a direita a partir do centro, e a outra metade é torcida para a esquerda. Quando a haste de medição 5 tem um pequeno deslocamento para cima, a extremidade superior da ponte de mola 4 se move para a direita, esticando a tira de mola de torção 3, fazendo com que o ponteiro de fibra de vidro 2 localizado no centro da tira de mola de torção se desvie em um ângulo, indicando o deslocamento da haste de medição 5.

O método de medição do micrômetro de mola de torção é o mesmo do comparador de engrenagem de alavanca. Além disso, o cabeçote do micrômetro de mola de torção pode ser montado em um suporte para realizar várias medições em uma plataforma. Durante a medição, o cabeçote deve estar perpendicular à superfície da peça de trabalho que está sendo medida.

Experiência do mestre de habilidades:

1) O comparador de engrenagem de alavanca e o micrômetro de mola de torção devem ser instalados primeiramente em um suporte de medição fixo. Antes de medir, ajuste a mesa de trabalho de medição do suporte de medição para que fique perpendicular ao eixo da haste de medição do comparador de engrenagem de alavanca e do micrômetro de mola de torção; em seguida, ajuste a coluna do suporte de medição para que o cabeçote de medição entre em contato leve com o bloco de medição ou a peça de trabalho.

2) Durante o processo de medição, tente usar a parte central da escala do mostrador o máximo possível.

3) A estrutura do micrômetro de mola de torção é frágil e a faixa de medição é pequena. Ajuste com cuidado a distância de contato entre o cabeçote de medição e a peça de trabalho; troque o cabeçote de medição em tempo hábil de acordo com o formato da peça de trabalho.

4) O valor Ra de rugosidade da superfície da peça de trabalho medida deve ser inferior a 1,6 μm; a superfície da peça de trabalho não deve ter rebarbas ou sujeira. A peça de trabalho deve ser colocada em uma placa de superfície de ferro fundido e deixada atingir a temperatura ambiente antes da medição; durante a medição, a operação deve ser habilidosa e rápida para evitar que as mudanças de temperatura afetem a precisão da medição.

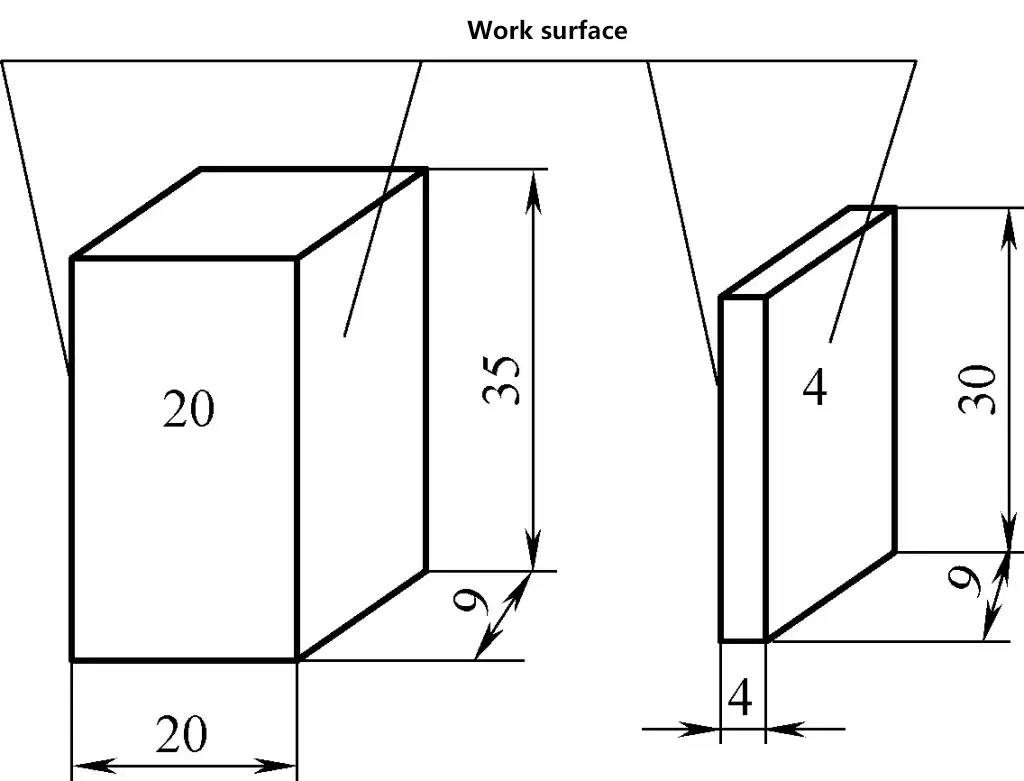

7. Blocos de medidores

Os blocos calibradores são ferramentas de medição de alta precisão cujo comprimento de trabalho é determinado pela distância entre duas superfícies de medição paralelas, usadas principalmente para a transferência de dimensões de referência de comprimento, conforme mostrado na Figura 11. Os blocos calibradores também podem ser usados para verificar instrumentos de medição, ajustar a posição zero dos instrumentos em medições relativas e ajustar máquinas-ferramentas de precisão.

Os blocos de medição são prismas retangulares com seções transversais retangulares feitos de aço cromo-manganês, aço níquel-cromo ou aço para rolamentos. Eles têm um par de superfícies de trabalho de medição paralelas, de alta precisão e baixa rugosidade superficial. Cada bloco de medição é marcado com um tamanho nominal, conforme mostrado na Figura 12.

A precisão de fabricação dos blocos de medição é dividida em seis graus: 00, 0, 1, 2, 3 e K, sendo 00 a maior precisão e 3 a menor, enquanto K é o grau de calibração.

A principal base para a divisão dos blocos de calibradores em "graus" é a precisão de fabricação, que depende do desvio do limite do comprimento central do bloco de calibradores, da tolerância de variação do comprimento e da capacidade de torção. Quando usado por grau, o tamanho nominal marcado no bloco de calibre é usado diretamente, o que é conveniente, mas apresenta erros de fabricação, resultando em resultados de medição menos precisos.

Os blocos de calibradores são divididos em seis classes de acordo com sua precisão de verificação: 1, 2, 3, 4, 5 e 6, sendo 1 a precisão mais alta e 6 a mais baixa. A base principal para a divisão dos blocos de calibradores em "classes" é a precisão da verificação, que depende do desvio do limite do comprimento central do bloco de calibradores, da tolerância do paralelismo do plano e da capacidade de torção. Quando usado por classe, o tamanho real do bloco de calibrador verificado é usado, resultando em maior precisão de medição.

Os blocos de calibradores são usados em conjuntos e podem ser combinados para formar vários tamanhos. Quando a superfície de trabalho de um bloco de calibradores desliza ao longo da superfície de trabalho de outro bloco de calibradores, eles podem aderir um ao outro com apenas uma leve pressão da mão. Portanto, vários blocos de calibradores podem ser combinados em um conjunto de blocos de calibradores, conforme necessário.

Ao combinar blocos de calibre para formar um determinado tamanho, use o menor número de blocos de calibre para formar o tamanho necessário, geralmente não excedendo quatro blocos. Ao selecionar blocos de bitola, comece pelo último dígito do tamanho da combinação necessária e selecione blocos que reduzam o número de dígitos em um para cada seleção, e assim por diante.

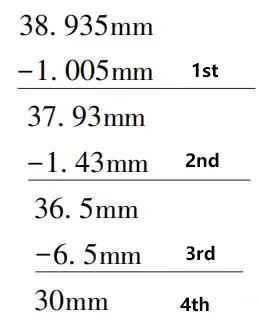

Por exemplo: Para formar um conjunto de blocos de calibre de 38,935 mm usando um conjunto de 83 blocos de calibre, o método de seleção é o seguinte:

Experiência do mestre de habilidades:

1) Os blocos de medidores só são permitidos para verificar instrumentos de medição, realizar medições de precisão e ajustar máquinas-ferramentas de precisão.

2) Antes de usar os blocos de calibradores, inspecione cuidadosamente a aparência dos blocos de calibradores e a superfície medida da peça de trabalho. Todas as peças magnéticas devem ser desmagnetizadas antes de usar os blocos de medição.

3) Antes de combinar os conjuntos de blocos de calibradores, limpe os blocos de calibradores com gasolina de aviação não ácida, etanol anidro ou benzeno puro, limpe os blocos de calibradores com camurça fina e macia, algodão desengordurado, linho ou seda e, em seguida, use o método de torção paralela ou o método de torção cruzada para a combinação.

4) Após o uso, desmonte imediatamente o conjunto de blocos de medidores, limpe-os e enxugue-os, aplique óleo antiferrugem e coloque-os em suas posições designadas no estojo especial.

5) Verifique regularmente os blocos do medidor e mantenha o certificado de verificação no estojo.

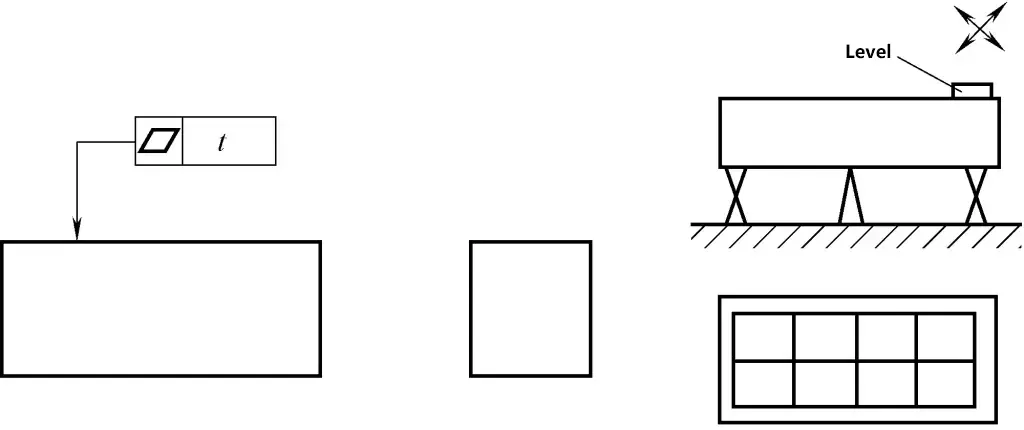

8. Nível de bolha

Um nível de bolha é uma ferramenta de medição comumente usada para medir pequenos ângulos de inclinação da superfície de uma peça de trabalho em relação à posição horizontal. Ele é usado principalmente para medir erros de retidão e perpendicularidade e pode ser usado para ajustar e instalar equipamentos em posições horizontais ou verticais.

(1) Nível de bolha de ar

Um nível de bolha de ar é mostrado na Figura 13. A superfície de medição da estrutura tem uma superfície plana e uma ranhura em V, sendo que a ranhura em V facilita a medição em superfícies cilíndricas.

1 - Frasco de nível principal

2-Corpo principal

O frasco de nível é um tubo de vidro vedado com um determinado raio de curvatura, marcado com graduações na superfície, preenchido com éter e contendo uma bolha. A bolha sempre permanece no ponto mais alto dentro do tubo de vidro. Se o nível de bolha de ar for inclinado em um ângulo, a bolha se moverá para a esquerda ou para a direita, e o erro de retidão ou perpendicularidade poderá ser calculado com base na distância em que ela se move.

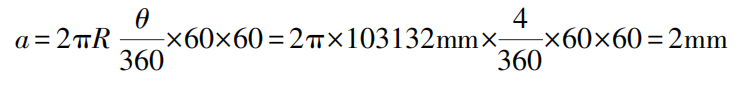

O princípio de funcionamento do nível de bolha de ar é mostrado na Figura 14. Para um nível de bolha de ar com um valor de divisão de 0,02 mm/1000 mm, o frasco do nível principal tem um raio de curvatura R=103132 mm. Quando o plano é inclinado em 0,02 mm em um comprimento de 1.000 mm, o ângulo de inclinação θ é

tanθ=0.02mm/1000mm=0.00002

θ=4"

O ângulo pelo qual a bolha gira é igual ao ângulo pelo qual o plano gira. A distância que a bolha se move para 1 divisão é

Ou seja, para um nível de bolha de ar com um valor de divisão de 0,002 mm/1000 mm, a distância entre cada graduação no tubo de vidro é de 2 mm. A partir disso, podemos ver que o nível de bolha de ar é um instrumento de medição feito com o princípio de ângulo de rotação igual e raio de curvatura ampliado.

(2) Nível de bolha de ar de coincidência

Um nível de bolha de ar de coincidência é um pequeno instrumento de medição de ângulo com precisão de medição relativamente alta, ampla faixa de medição e portabilidade conveniente, conforme mostrado na Figura 15. A bolha no frasco de nível 7 é visualizada simultaneamente em ambas as meias bordas por meio do prisma de coincidência 8 no campo de visão da lupa de mira 1.

1-Lupa de visão

2 alavancas

3-Marcador graduado

4-Parafuso micrométrico

5-Base

6-Escala

7-Nível de espírito

8-Prisma de coincidência

Ao usar, coloque o nível sobre a peça de trabalho que está sendo medida. Quando inclinado em um determinado ângulo, é possível ver pela lupa de mira 1 que as duas meias bordas da imagem se juntam com um desalinhamento. Gire o parafuso micrométrico 4 manualmente, usando a alavanca 2 para girar levemente o nível de bolha 7 até que as imagens das bordas da bolha se fundam em uma cabeça semicircular lisa.

A parte inteira da leitura é lida na escala 6, e a parte decimal é lida no mostrador 3. Por exemplo, se a escala indicar 1 mm e o mostrador tiver girado

16 divisões, a leitura é de 1,16 mm, o que significa uma diferença de altura de 1,16 mm por 1 m de comprimento.

II. Métodos comuns de medição de dimensões

A qualidade da usinagem das peças inclui a precisão da usinagem e a qualidade da superfície. A precisão da usinagem inclui a precisão dimensional, a precisão da forma e a precisão da posição. Os indicadores de qualidade da superfície incluem a rugosidade da superfície, o grau de endurecimento da superfície e a natureza e magnitude da tensão residual. Aqui, apresentaremos principalmente a precisão dimensional e sua inspeção, bem como a precisão da forma e da posição e sua inspeção.

A precisão dimensional refere-se ao grau de conformidade entre as dimensões reais da peça e as dimensões ideais da peça, ou seja, o grau de precisão dimensional, que é controlado pelas tolerâncias dimensionais (denominadas tolerâncias).

Graus de tolerância mais altos têm valores de tolerância menores e maior precisão; por outro lado, valores de tolerância maiores resultam em menor precisão. Para peças com o mesmo tamanho nominal, a magnitude do valor da tolerância determina a precisão da peça. Valores de tolerância menores indicam maior precisão, enquanto valores de tolerância maiores indicam menor precisão.

No setor de manufatura mecânica, há duas categorias principais de instrumentos usados para medir ou inspecionar as dimensões da peça de trabalho: ferramentas de medição e instrumentos de medição (chamados de dispositivos de medição). As ferramentas de medição se referem a dispositivos de medição simples que podem representar diretamente os limites unitários de comprimento, como réguas de aço, paquímetros de vernier, micrômetros, blocos de calibre, calibradores de encaixe e calibradores de pressão.

Os dispositivos de medição são instrumentos que ampliam ou subdividem o comprimento usando princípios mecânicos, ópticos, pneumáticos ou elétricos, como relógios comparadores, micrômetros, micrômetros de torção e níveis de bolha. Ao usar esses instrumentos para inspeção, se a dimensão medida estiver entre as dimensões dos limites superior e inferior, a peça será considerada aceitável.

Se a dimensão medida for maior que o tamanho máximo do material, a peça é inaceitável e requer processamento adicional. Se a dimensão medida for menor que o tamanho mínimo do material, a peça será descartada.

1. Inspeção dos diâmetros interno e externo, comprimento, profundidade e largura da ranhura

(1) Medição do diâmetro externo.

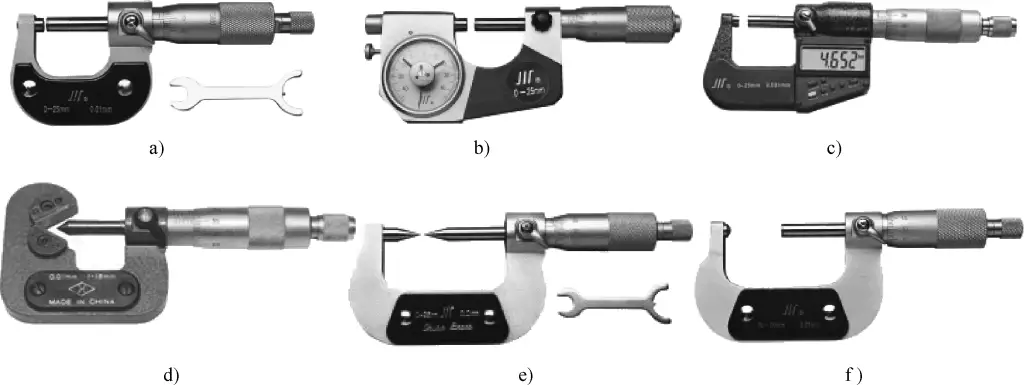

Ao medir diâmetros externos, os paquímetros de vernier e os calibradores de pressão são geralmente escolhidos para dimensões de precisão padrão, enquanto os micrômetros e outras ferramentas de medição de precisão são selecionados para requisitos de maior precisão. Os tipos de micrômetros externos são mostrados na Figura 16.

a) Micrômetro externo padrão

b) Micrômetro externo do tipo alavanca

c) Micrômetro externo digital

d) Micrômetro externo de três ranhuras

e) Micrômetro de ponta

f) Micrômetro de espessura de parede

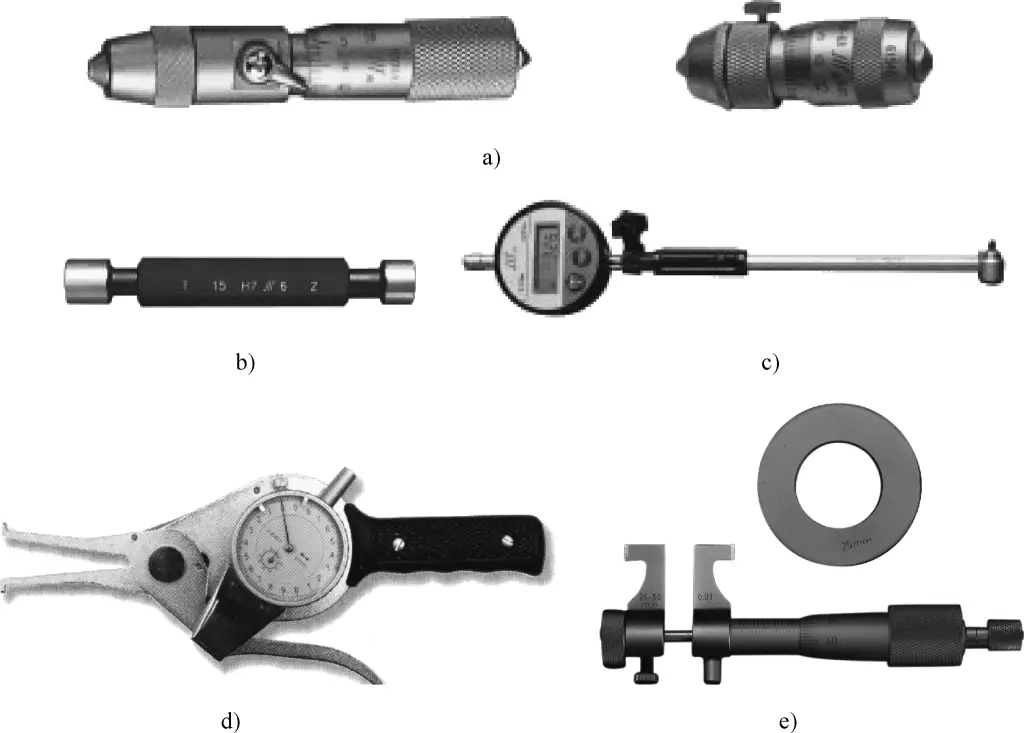

(2) Medição do diâmetro interno.

Ao medir os diâmetros dos furos, as ferramentas de medição adequadas devem ser selecionadas com base no tamanho, na quantidade e nos requisitos de precisão da peça de trabalho. Para requisitos de menor precisão, podem ser usadas réguas de aço, calibradores internos, calibradores de plugue ou calibradores vernier. Para requisitos de maior precisão, podem ser usados micrômetros internos, micrômetros internos ou calibradores de furo. As ferramentas comuns de medição de diâmetro interno são mostradas na Figura 17.

a) Micrômetro interno

b) Medidor de plugue cilíndrico liso

c) Medidor de furo

d) Medidor de pressão interno

e) Micrômetro interno

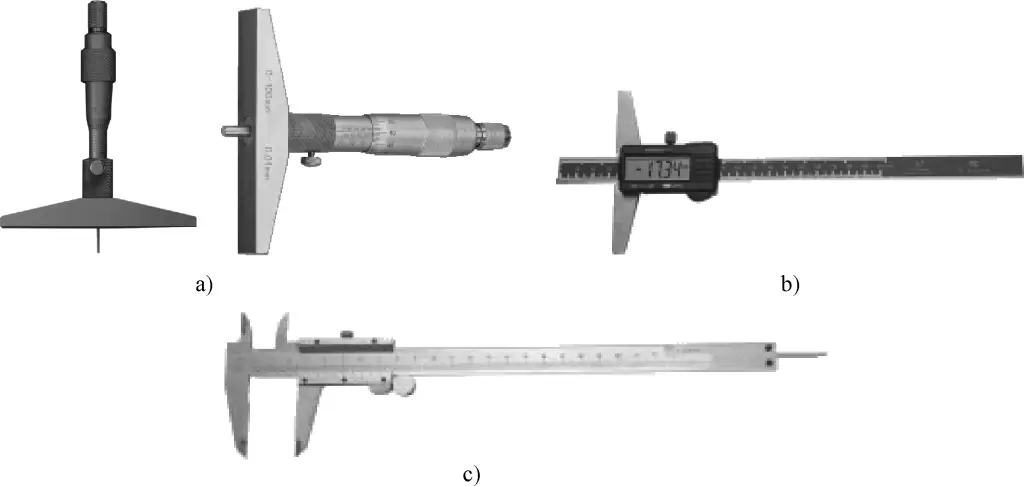

(3) Medição do comprimento, da profundidade e da largura da ranhura.

O comprimento geralmente se refere às dimensões das superfícies externas, como a distância de uma face do degrau até uma determinada face da extremidade. Se os requisitos de precisão dimensional não forem altos, é possível usar réguas de aço, gabaritos, calibradores vernier ou medidores de profundidade vernier para a medição. As ferramentas de medição comuns são mostradas na Figura 18. Se for necessária uma precisão dimensional mais alta, a peça de trabalho pode ser colocada em uma placa de inspeção e podem ser usados relógios comparadores ou relógios comparadores de alavanca e blocos de calibradores para medição comparativa.

a) Micrômetro de profundidade

b) Medidor de profundidade Vernier

c) Vernier caliper

2. Métodos de verificação do cone cônico

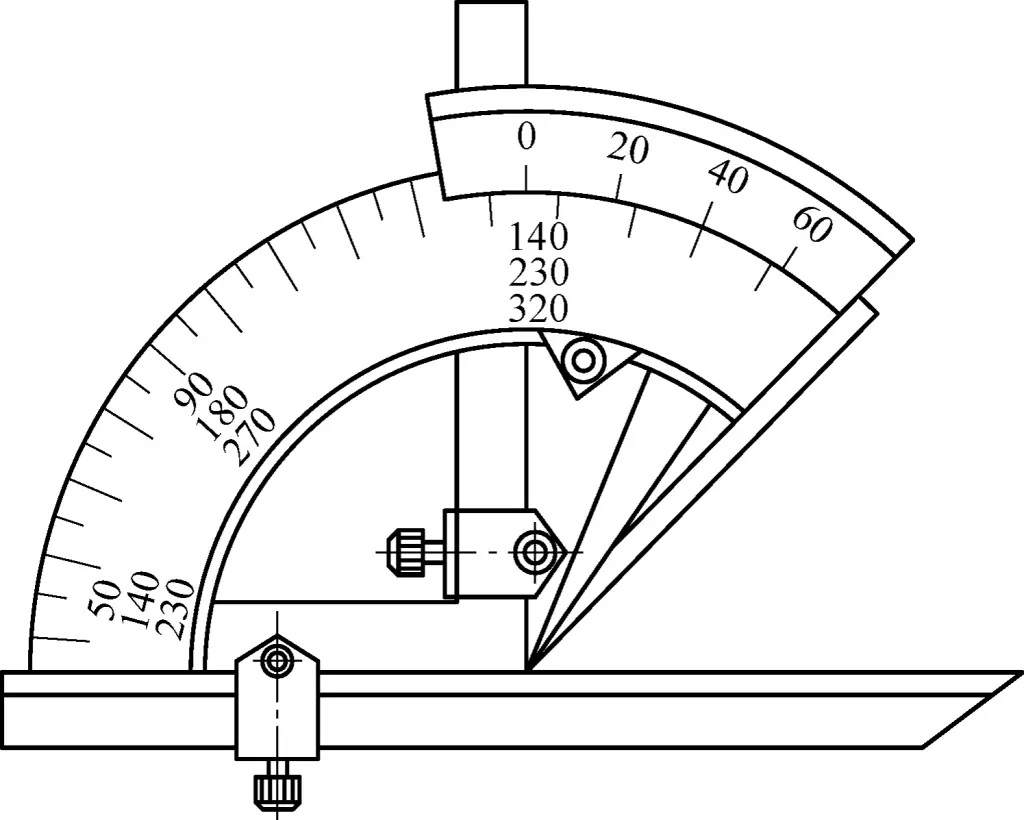

(1) Verificação do cone usando um transferidor de chanfro universal.

Para peças angulares ou superfícies cônicas com requisitos de precisão mais baixos, um transferidor de chanfro universal pode ser usado para verificar a conicidade, conforme mostrado na Figura 19.

Primeiro, ajuste o transferidor de chanfro universal para a faixa de ângulo a ser medida. Alinhe a face angular do transferidor com a face da extremidade da peça de trabalho (através do centro da peça de trabalho) e faça com que a régua de aço entre em contato com a superfície inclinada da peça de trabalho. Use o método de transmissão de luz para medir o ângulo.

Experiência do mestre de habilidades:

Antes de medir, remova as rebarbas da peça de trabalho e mantenha as superfícies da peça de trabalho e da ferramenta de medição limpas. A face de medição do transferidor deve passar pelo plano de simetria central da peça de trabalho e a superfície da base deve coincidir com a superfície de referência da peça de trabalho. Ao fazer a leitura, primeiro aperte o parafuso de fixação do transferidor universal de chanfro e, em seguida, afaste-o da peça de trabalho para evitar mudanças de ângulo que possam causar erros de medição.

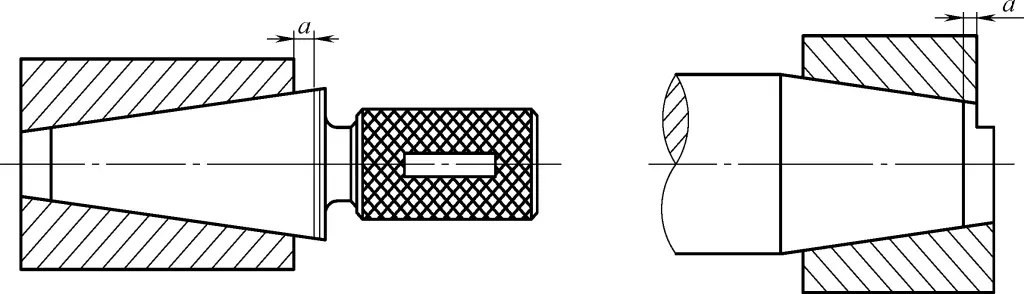

(2) Verificação do cone e das dimensões usando um medidor de cone.

Primeiro, use o método de coloração para aplicar três linhas finas e uniformes de chumbo vermelho preparado ou tinta azul ao longo da linha geradora da peça de trabalho em todo o seu comprimento. Em seguida, encaixe cuidadosamente o calibrador na peça de trabalho e alinhe-os repetidamente. Observe que a faixa de rotação deve estar dentro de meia volta.

Remova o calibrador e observe os traços de chumbo vermelho "impressos" na superfície cônica da peça de trabalho para avaliar a precisão da conicidade. Use as linhas de extremidade "go" e "no-go" do calibrador para determinar as dimensões cônicas, conforme mostrado na Figura 20.

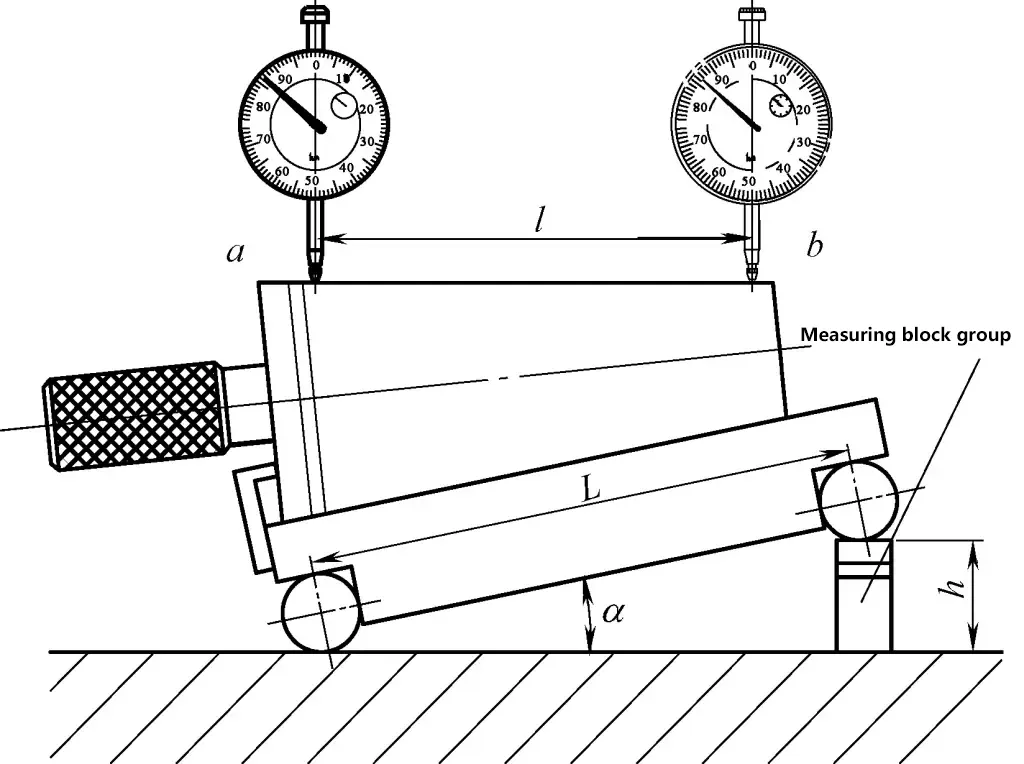

(3) Verificação do cone usando uma barra senoidal.

Durante a inspeção, coloque a barra de seno em uma placa de precisão e a peça de trabalho na mesa de trabalho da barra de seno. Coloque um conjunto de blocos de medição sob um dos cilindros da barra de seno. A altura do conjunto de blocos de medição pode ser calculada com base no ângulo cônico da peça de trabalho que está sendo medida.

Em seguida, use um relógio comparador (ou micrômetro) para verificar a altura das duas extremidades da linha geradora cônica da peça de trabalho. Se as alturas em ambas as extremidades forem iguais, isso indica que o ângulo ou a conicidade da peça está correto. Se as alturas em ambas as extremidades forem desiguais, isso indica que o ângulo ou o cone da peça de trabalho tem um erro.

As barras senoidais têm muitas aplicações e são comumente usadas para verificar os ângulos e cones da peça de trabalho.

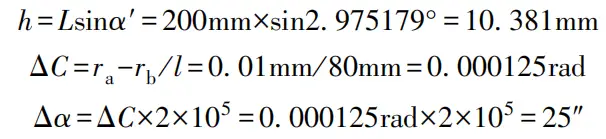

A Figura 21 mostra como medir um ângulo cônico usando uma barra senoidal. Primeiro, calcule a dimensão h do conjunto do bloco de medição de acordo com o valor nominal α' do ângulo cônico a ser medido, formando um ângulo padrão α.

h=Lsinα

Onde

- L - Distância central entre os dois cilindros da barra senoidal (mm);

- α - Valor nominal do ângulo cônico da peça de trabalho (°).

Coloque a barra senoidal em uma placa com um cilindro em contato com a placa. Coloque um bloco de medição com dimensão h sob o outro cilindro, inclinando o plano de trabalho principal da barra senoidal em relação à placa em um ângulo padrão α.

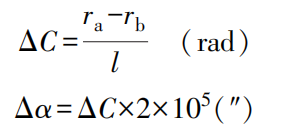

Depois de colocar a peça de trabalho cônica, use um micrômetro para medir os pontos a e b na linha geradora superior do cone medido (a distância entre os pontos a e b é l). As leituras nos pontos a e b são r₀ e r₁, respectivamente. Se r₀ ≠ r₁, isso indica que há um erro de conicidade entre o ângulo cônico da peça de trabalho medida e o ângulo padrão α. A fórmula para calcular o erro de conicidade é

Onde

- ΔC - Erro de conicidade (rad);

- Δα - Erro de ângulo cônico (");

- r₀ - Leitura no ponto b do cone (mm);

- r₁ - Leitura no ponto a do cone (mm).

Usando 1rad = 57,3° ≈ (2×10⁵)" como fator de conversão de radianos para segundos, obtenha o erro ΔC do ângulo cônico medido (α).

Exemplo: Uma barra senoidal com uma distância central L=200 mm é usada para medir um calibrador de plugue cônico Morse nº 4 com um ângulo cônico nominal de 2°58'30,6″ (2,975179°). A medição é realizada conforme mostrado na Figura 1-91. Se a distância entre os pontos de medição a e b for l=80 mm e r₀ - r₁ = 0,01 mm, calcule o erro de conicidade e o ângulo cônico real desse calibrador de plugue cônico.

Solução: Dado L=200mm, l=80mm, então

Como r₀ - r₁ = 0,01 mm, o ponto a é mais alto que o ponto b, o ângulo cônico real é maior que o ângulo cônico nominal.

αreal =α’+Δα=2°58’30.6″+25″=2°58’55.6″

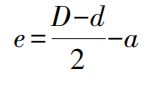

3. Inspeção de excentricidade

(1) Quando o requisito de precisão para a excentricidade e não for alto, use um paquímetro de profundidade para medir a distância mínima a entre as duas superfícies cilíndricas e, em seguida, calcule a excentricidade e usando a seguinte fórmula:

(2) Quando for necessária maior precisão para a excentricidade e, use o seguinte método de inspeção: Meça com precisão a excentricidade e usando um relógio comparador, conforme mostrado na Figura 22.

Os valores de d e d precisam ser medidos com um micrômetro e, em seguida, calcular a excentricidade e usando a fórmula. Para peças de trabalho excêntricas em um mandril ou eixos excêntricos com furos centrais em ambas as extremidades, a sonda do relógio comparador pode ser colocada em contato com a peça excêntrica. Gire o eixo excêntrico com a mão, e metade da diferença entre os valores máximo e mínimo indicados no relógio comparador é a excentricidade e.

(3) Medição da excentricidade usando um relógio comparador e o carro transversal do torno.

Para peças com maior excentricidade, a escala do carro transversal em um torno pode ser usada para compensar a faixa de medição limitada do relógio comparador. Durante a medição, primeiro coloque o relógio comparador em contato com o círculo externo excêntrico da peça de trabalho, encontre o ponto mais alto e registre a leitura e o valor da escala do carro transversal.

Em seguida, gire a peça de trabalho 180°, mova o carro transversal para dentro, encontre o ponto mais baixo do círculo excêntrico, coloque o relógio comparador em contato com o ponto mais baixo do círculo excêntrico e ajuste o carro transversal para manter a leitura original do relógio comparador. Nesse ponto, a distância de movimento do carro transversal obtida do mostrador do carro transversal é o dobro da excentricidade.

4. Inspeção de roscas padrão

(1) Medição do diâmetro maior.

Quando os requisitos para o diâmetro maior da rosca não são altos e a faixa de tolerância é ampla, podem ser usados paquímetros vernier ou micrômetros externos para a medição.

(2) Medição do passo da rosca.

O passo da rosca pode ser medido com uma régua de aço. Para roscas padrão com passos geralmente pequenos, é melhor medir o comprimento de vários passos e, em seguida, dividir o comprimento do passo medido pelo número de passos para obter a dimensão de um único passo. Para passos maiores, meça o comprimento de 2 ou 4 passos e, em seguida, calcule a dimensão do passo.

O passo das roscas finas é menor, o que dificulta a medição com uma régua de aço. Geralmente, um calibrador de passo é usado para a medição. Ao medir, insira a placa do medidor de passo paralelamente à direção do eixo no formato do dente. Se ela se encaixar perfeitamente, isso indica que o passo da rosca medida está correto.

(3) Medição do diâmetro do passo.

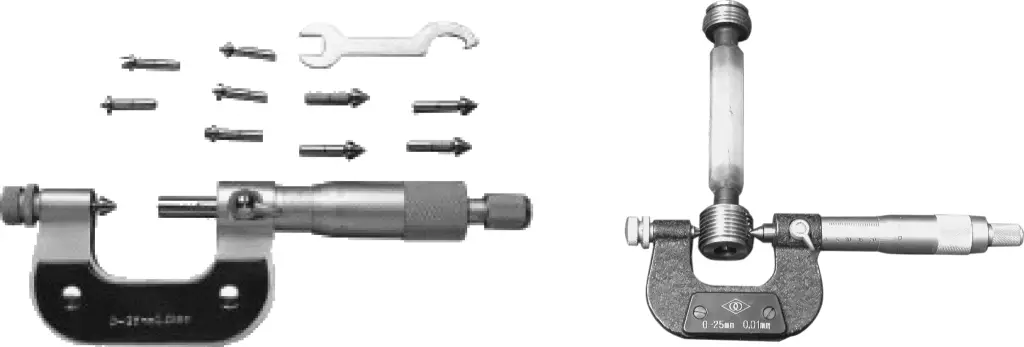

1) Medir o diâmetro do passo de roscas triangulares usando um micrômetro de rosca.

A estrutura e o método de uso de um micrômetro de rosca são semelhantes aos de um micrômetro externo comum, exceto pelo fato de que seus dois contatos de medição são um cone e uma ranhura com o mesmo formato do dente da rosca. Durante a medição, os dois contatos se encaixam precisamente nas faces do dente da rosca, e a leitura do micrômetro nesse ponto é o diâmetro do passo da rosca.

Os micrômetros de rosca vêm com uma série de perfis de face de dente e contatos de medição para diferentes passos. Ao medir diâmetros de passo de diferentes especificações de roscas triangulares, os contatos de medição apropriados precisam ser trocados, conforme mostrado na Figura 23.

2) Método de medição do fio.

Seleção do diâmetro e da precisão do fio: O diâmetro do arame que é tangente à face lateral do dente na linha de passo da rosca medida é chamado de "melhor diâmetro do arame". As fórmulas simplificadas para o melhor diâmetro do fio são mostradas na Tabela 1. O uso do melhor arame para a medição elimina a influência do erro do meio-ângulo do dente da rosca.

Tabela 1 Fórmulas simplificadas para o melhor diâmetro do fio

| Fios comuns | 55° Roscas Whitworth | Roscas trapezoidais |

| 0.57735P | 0.56370P | 0.51765P |

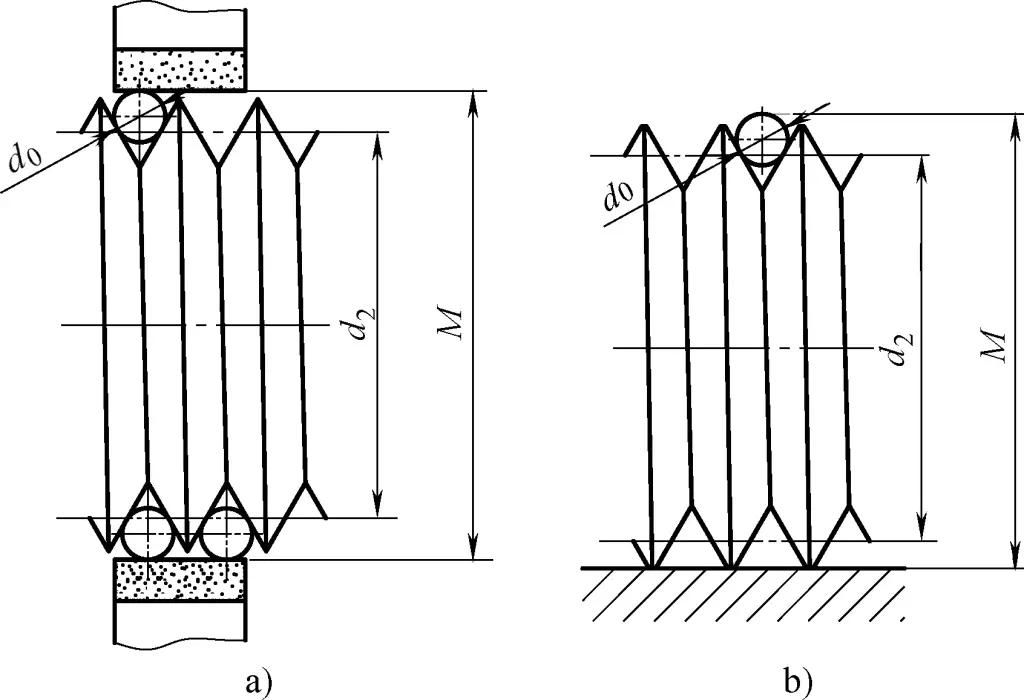

Os métodos de medição de fio comumente usados incluem o método de três fios e o método de fio único para medir o diâmetro do passo da rosca. Ao usar o método de três fios para medir o diâmetro do passo da rosca externa, coloque três fios do mesmo conjunto nas ranhuras da rosca em ambos os lados da rosca medida, conforme mostrado na Figura 24. Use um instrumento de medição preciso, como um micrômetro externo, um micrômetro de alavanca, um comparador óptico ou uma máquina de medição de comprimento para medir diretamente a distância M entre os lados externos dos fios e, em seguida, calcule o diâmetro real do passo da rosca medida.

a) Medição com três fios

b) Medição com um único fio

As séries de tamanho de diâmetro de fio comumente usadas são mostradas na Tabela 2. As fórmulas de cálculo do diâmetro do passo para roscas comuns são mostradas na Tabela 3.

Tabela 2 Série de tamanhos de diâmetro de fio comumente usados

| 0.118 | 0.201 | 0.291 | 0.433 | 0.724 | 1.157 | 2.020 | 3.177 |

| 0.142 | 0.232 | 0.343 | 0.461 | 0.866 | 1.441 | 2.311 | 3.486 |

| 0.170 | 0.260 | 0.402 | 0.572 | 1.008 | 1.732 | 2.886 | - |

Tabela 3 Fórmulas de cálculo do diâmetro do passo para roscas comuns

| Tipo de rosca | Ângulo do dente α | Fórmula de cálculo do diâmetro do passo |

| Fios comuns | 60° | d2 =M-(3d o -0.866P) |

| 55° Roscas Whitworth | 55° | d2 =M-(3.1657do -0.9605P) |

| Roscas trapezoidais | 30° | d2 =M-(4,8637do -1.866P) |

(4) Medição abrangente das roscas.

Antes de medir as roscas de forma abrangente, primeiro verifique o diâmetro, o perfil do dente e o passo da rosca e, em seguida, use calibradores de rosca para a medição. Ao usar os calibradores de rosca, não os torça com força para não danificar a superfície de medição e reduzir sua precisão.

Os calibradores de anel de rosca e os calibradores de plugue são normalmente usados para a medição abrangente de várias precisões dimensionais de roscas. Os calibradores de anel são usados para medir a precisão dimensional da rosca externa, enquanto os calibradores de plugue são usados para medir a precisão dimensional da rosca interna.

Ao medir roscas, se a extremidade GO do calibrador puder ser rosqueada, mas a extremidade NOT GO não, isso indica que a precisão da rosca atende aos requisitos. Na produção real, para requisitos de precisão mais baixos, as porcas e os parafusos padrão também podem ser usados para verificação, a julgar pela suavidade e pela folga ao aparafusar na peça de trabalho.

5. Medição de engrenagens sem-fim

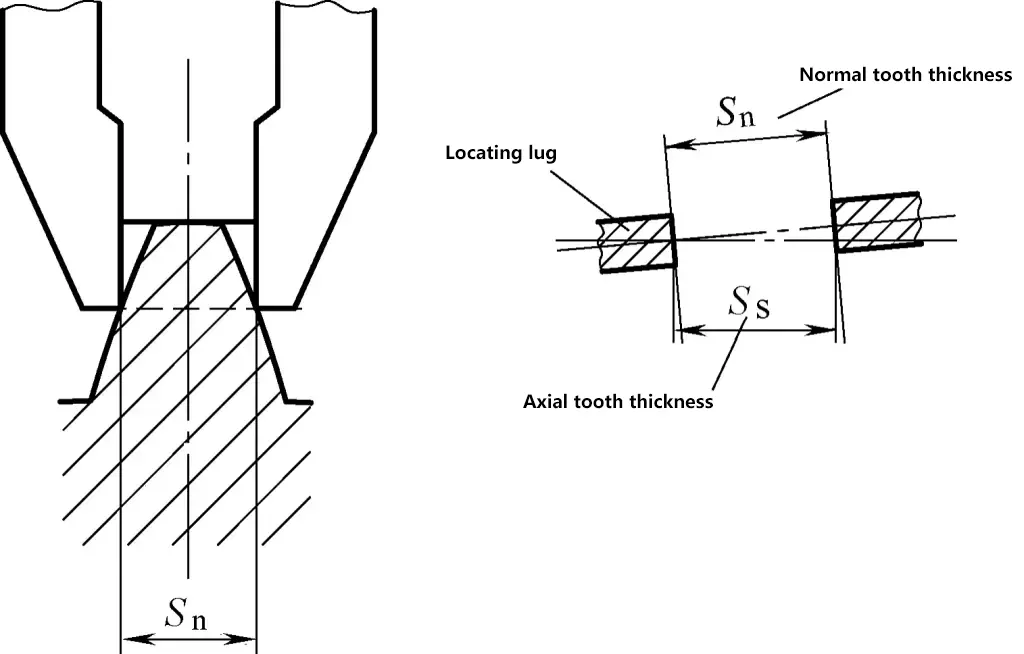

(1) Medir a espessura normal do dente das engrenagens sem-fim usando um calibrador de dente vernier, conforme mostrado nas Figuras 25 e 26.

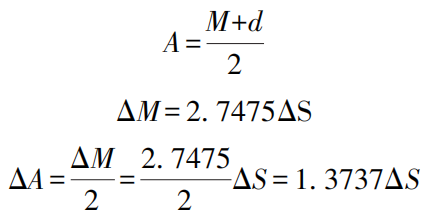

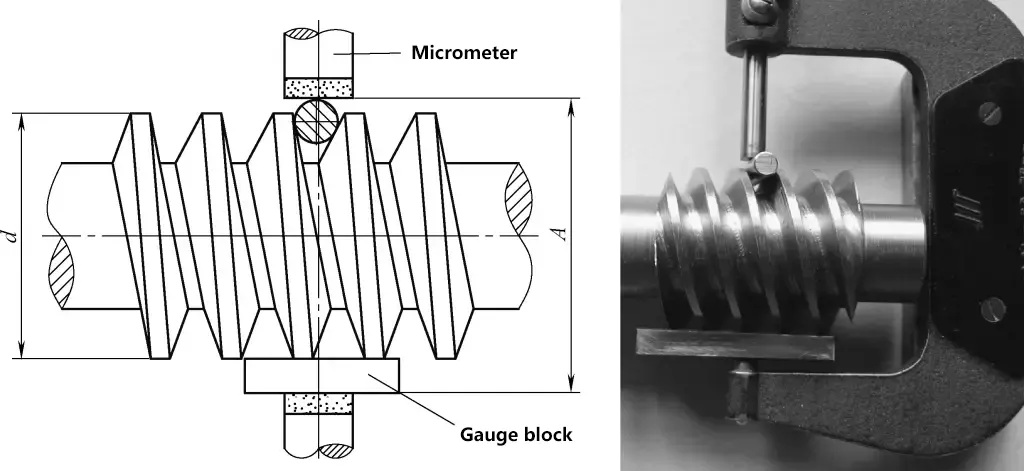

Para melhorar a precisão da medição, o desvio da espessura do dente pode ser convertido em desvio da distância do vão na medição de três fios e, em seguida, medido usando o método de fio único, conforme mostrado na Figura 27. Quando α=20°, a fórmula de cálculo da medição com um fio é a seguinte

Onde

- A - Tamanho de medição do micrômetro em medição de fio único (mm);

- M - Tamanho da medição do micrômetro na medição com três fios (mm);

- ΔM - Desvio da distância do span na medição de três fios (mm);

- d - Diâmetro real medido do diâmetro externo da engrenagem sem-fim (mm);

- ΔA - Desvio da distância de medição do fio na medição de fio único (mm);

- ΔS - Desvio da espessura do dente (mm).

(2) A excentricidade radial do círculo de adendo da engrenagem sem-fim pode ser verificada usando um relógio comparador em um testador de excentricidade. Gire lentamente a engrenagem sem-fim uma volta completa com a mão, e a variação máxima na leitura do relógio comparador é o erro de excentricidade radial.

(3) A verificação do erro do perfil do dente das engrenagens sem-fim de Arquimedes deve ser feita na seção axial, usando instrumentos como um microscópio universal de ferramentas.

Compartilhamento da experiência do mestre de habilidades:

Como a medição com fio único usa o diâmetro do círculo adendo como referência de medição, embora d na Figura 27 seja definido como o tamanho real medido do círculo adendo, para garantir a precisão da medição, a concentricidade entre o diâmetro do círculo adendo e o círculo de passo da engrenagem sem-fim deve ser garantida durante o torneamento.

III. Inspeção da forma comum e da precisão da posição

1. Detecção de erro de retidão

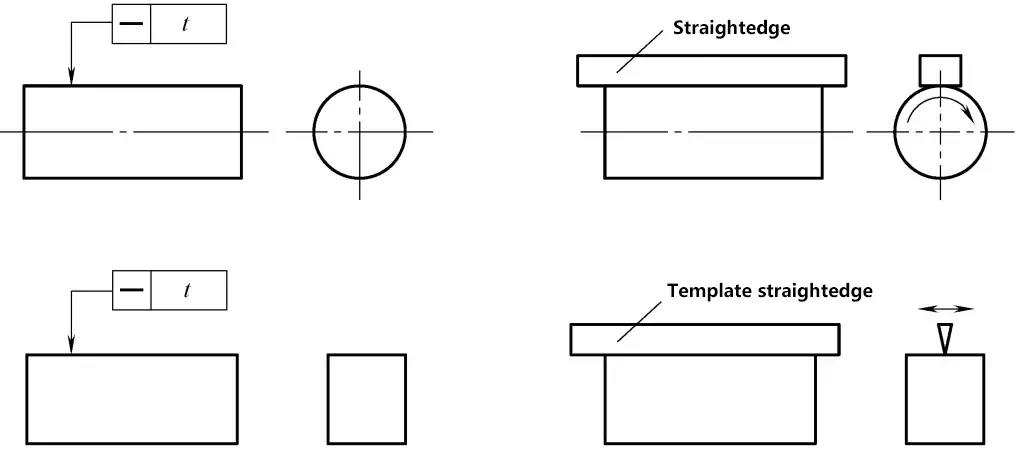

(1) Detecção de erros de retidão de cilindros e cuboides

Conforme mostrado na Figura 28.

1) Ferramentas de inspeção: Régua (ou régua de gabarito), calibrador de folga.

2) Método de fixação e operação:

① Coloque uma régua ou um gabarito em contato direto com a linha do elemento medido, minimizando o espaço máximo entre eles. O espaço máximo nesse ponto é o erro de retidão da linha do elemento medido. A magnitude do erro deve ser determinada medindo-se o intervalo de luz. Quando a lacuna de luz é pequena, ela pode ser estimada usando uma lacuna de luz padrão; quando é maior, um calibrador de folga pode ser usado para a medição.

② Meça várias linhas de elementos usando o método acima e considere o maior valor de erro como o erro de retidão da peça medida.

(2) Detecção de erro de retidão de corpos cônicos

Conforme mostrado na Figura 29.

1) Ferramentas e equipamentos de inspeção: placa de superfície, suportes fixos e ajustáveis, estrutura de medição, relógio comparador ou micrômetro.

2) Método de montagem e operação: Ajuste os dois pontos finais da linha do elemento medido para que fiquem na mesma altura da placa de superfície.

① Meça ao longo de todo o comprimento da linha do elemento medido, registrando as leituras. Calcule o erro de retilinidade usando o método de cálculo (ou método gráfico) com base na condição mínima (ou o método de linha de dois pontos) usando as leituras registradas.

② Meça várias linhas de elementos usando o método acima e considere o maior valor de erro como o erro de retidão da peça medida.

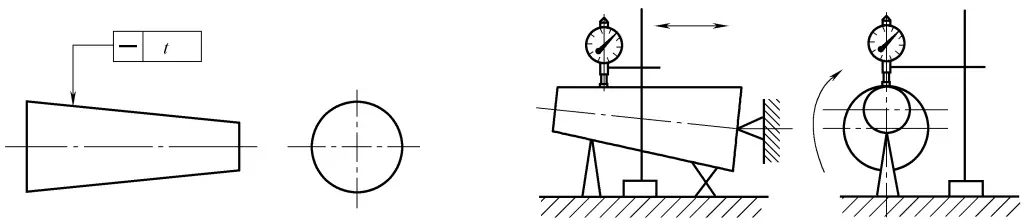

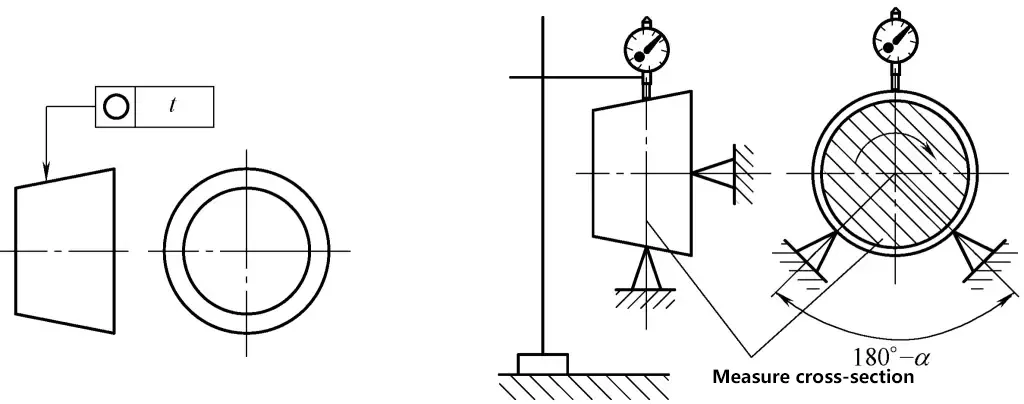

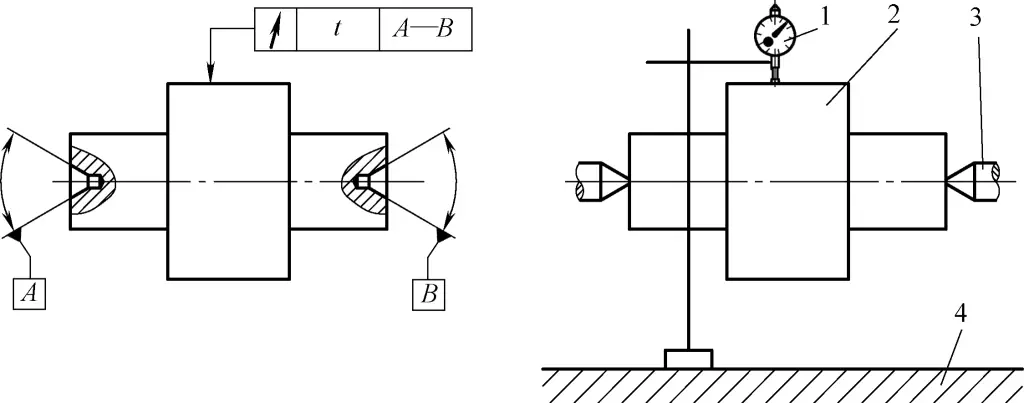

(3) Detecção de erro de retidão de peças do tipo eixo em um dispositivo de inspeção de runout

Conforme mostrado na Figura 30.

1-Suporte central

2-Parte medida

3-Indicador

4-Placa de superfície

1) Ferramentas e equipamentos de inspeção: placa de superfície, suporte central ou dispositivo de inspeção de excentricidade, relógio comparador, suporte, relógio comparador ou micrômetro.

2) Método de montagem e operação: Instale a peça medida entre dois centros paralelos à placa de superfície.

① Meça ao longo de duas linhas de elementos na seção transversal do eixo vertical, registrando as leituras M₀ e M₁ dos dois indicadores em seus respectivos pontos de medição. Pegue metade da diferença das leituras em cada ponto {ou seja, (M₂-M₃)/2} e use a diferença máxima como o erro de retidão do eixo nessa seção transversal.

② Meça várias linhas de elementos em várias seções transversais usando o método acima e considere o maior valor de erro como o erro de retidão do eixo da peça medida.

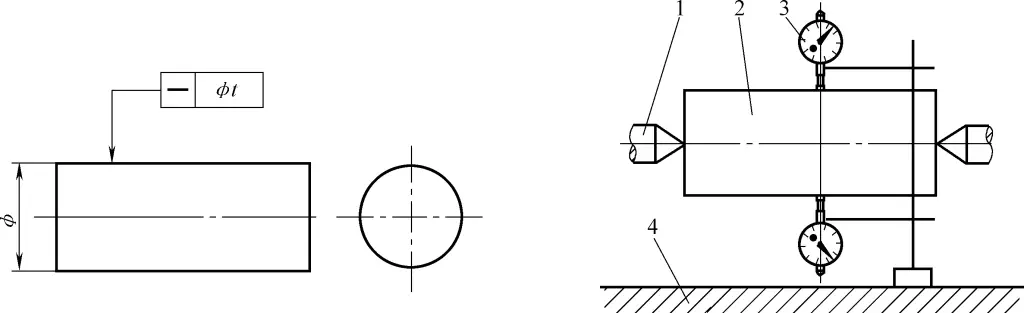

2. Detecção de erro de planicidade

(1) Medição do erro de planicidade de pequenos planos de alta precisão

Conforme mostrado na Figura 31.

1) Ferramentas e equipamentos de inspeção: plano óptico.

2) Método de operação: Coloque a superfície de trabalho do plano óptico sobre a superfície medida com uma leve pressão, e as franjas de interferência aparecerão.

O erro de nivelamento da superfície medida é o número de franjas de interferência fechadas multiplicado pela metade do comprimento de onda da luz. Para franjas de interferência abertas, é a relação entre a curvatura da franja e a distância entre as franjas adjacentes, multiplicada pela metade do comprimento de onda da luz. Esse método é adequado para medir pequenos planos de alta precisão.

(2) Detecção de erro de nivelamento usando um nível de bolha de ar

Conforme mostrado na Figura 32.

1) Ferramentas e equipamentos de inspeção: placa de superfície, nível de bolha, placa de ponte, suportes fixos e ajustáveis.

2) Método de montagem e operação: Ajuste a superfície medida para uma posição horizontal, use o nível de bolha para medir a superfície ponto a ponto de acordo com um layout e uma direção específicos, registre as leituras e converta-as em valores lineares.

Calcule o erro de nivelamento usando o método de cálculo (ou método gráfico) de acordo com as condições mínimas (ou método diagonal) com base nos valores de cada linha.

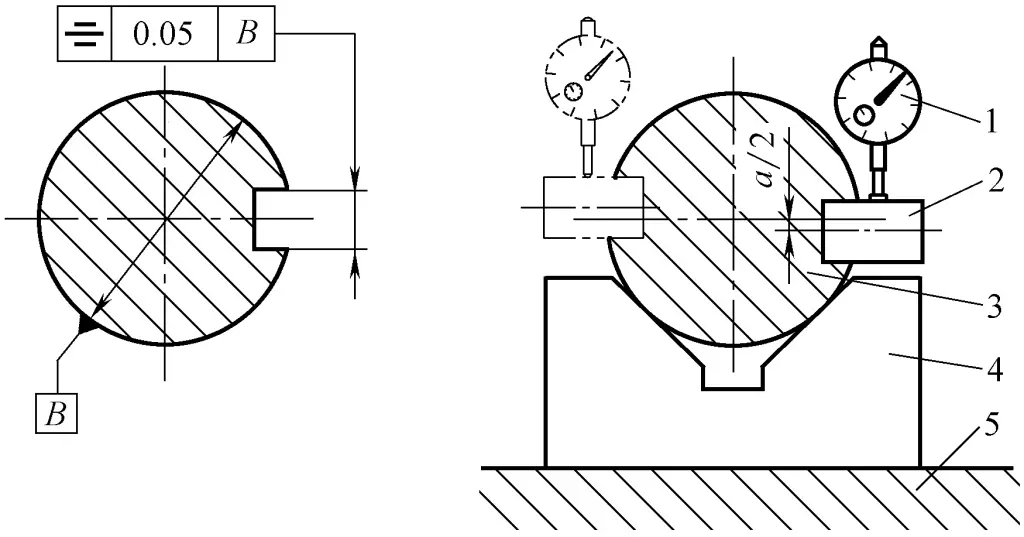

3. Detecção de erro de arredondamento

(1) Detecção de um dos erros de arredondamento do cone e do cilindro

Conforme mostrado na Figura 33.

1) Medição e ferramentas de inspeção: placa plana, suporte de medição com indicador, bloco em V, suportes fixos e ajustáveis.

2) Método de fixação e operação: Coloque a peça de trabalho no bloco em V, com seu eixo perpendicular à seção transversal de medição, enquanto fixa a posição axial.

① Durante uma volta da peça de trabalho, metade da diferença máxima nas leituras do indicador é o erro de arredondamento dessa seção transversal.

② Meça várias seções transversais usando o método acima e considere o valor de erro máximo como o erro de arredondamento da peça de trabalho.

A confiabilidade desse método de medição depende do efeito combinado do erro de formato da seção transversal e do ângulo do bloco em V. Os ângulos comumente usados são α=90° e 120° ou 72° e 108° com dois blocos em V para medições separadas.

Esse método é adequado para a medição de erros de forma com lóbulos ímpares em superfícies internas e externas (erros de forma com lóbulos pares são medidos usando o método de dois pontos). Durante a medição, a peça de trabalho ou o instrumento de medição podem ser girados.

(2) Detecção de erro de arredondamento do cone e do cilindro II

Conforme mostrado na Figura 34.

1) Medição e ferramentas de inspeção: placa plana, suporte de medição com indicador, suporte, micrômetro.

2) Método de fixação e operação: Posicione o eixo da peça de trabalho perpendicular à seção transversal de medição enquanto fixa a posição axial.

① Durante uma volta da peça de trabalho, metade da diferença máxima nas leituras do indicador é o erro de arredondamento de uma única seção transversal.

② Meça várias seções transversais usando o método acima e considere o valor de erro máximo como o erro de arredondamento da peça de trabalho.

Esse método é adequado para a detecção de erros de forma com lóbulos pares em superfícies internas e externas (erros de forma com lóbulos ímpares são medidos usando o método de três pontos). Durante a medição, a peça de trabalho ou o instrumento de medição podem ser girados.

O método de dois pontos para medir o erro de circularidade é semelhante à medição do diâmetro externo com um micrômetro ou do diâmetro interno com um relógio comparador interno. Meça em várias posições ao redor da circunferência e considere a metade da diferença máxima entre dois pontos diametralmente opostos como o erro de circularidade.

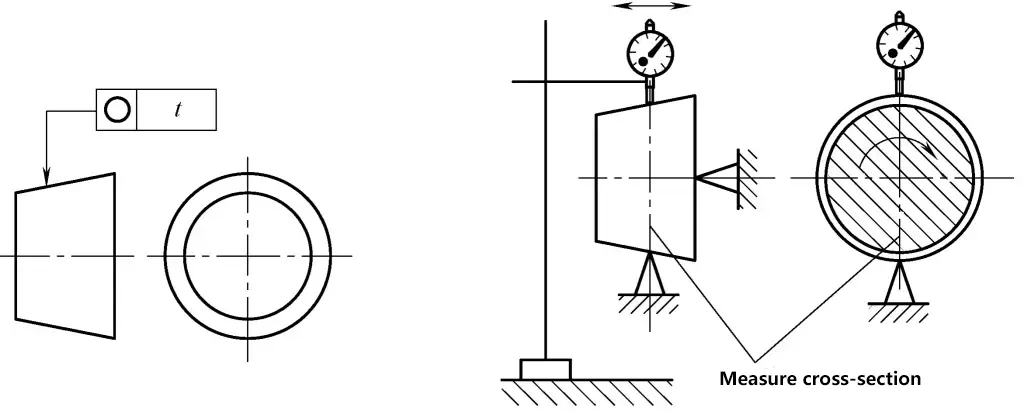

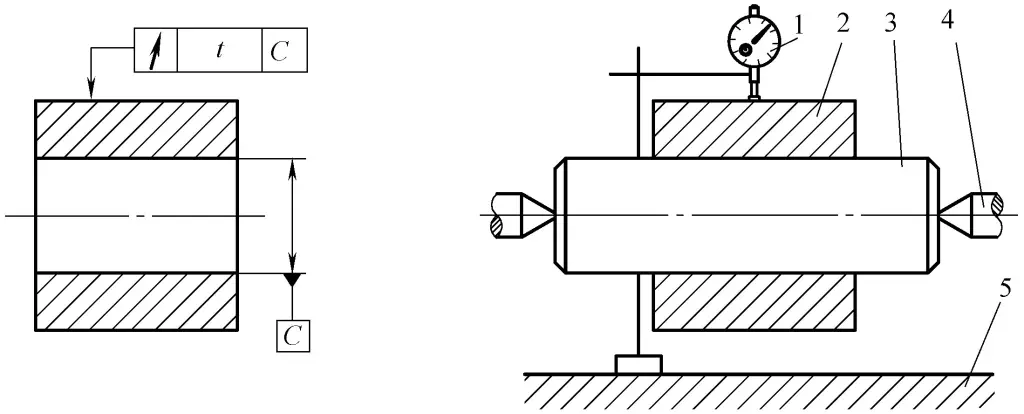

4. Detecção de erro de cilindricidade

(1) Detecção de erro de cilindricidade do cilindro e do eixo I

Conforme mostrado na Figura 35.

1-Indicador

2 peças de trabalho

Bloco 3-V

4-Placa plana

1) Medição e ferramentas de inspeção: placa plana, bloco em V, suporte de medição com indicador.

2) Método de fixação e operação: Use o método de três pontos para medir a cilindricidade. Coloque a peça de trabalho em um bloco em V sobre a placa plana, com o bloco em V mais longo do que a peça de trabalho.

① Durante uma volta da peça de trabalho, meça as leituras máxima e mínima em uma seção transversal.

② Usando o método acima, meça continuamente várias seções transversais e, em seguida, considere metade da diferença entre as leituras máxima e mínima de todas as seções transversais medidas como o erro de cilindricidade da peça. Esse método é adequado para medir erros de formato com lóbulos ímpares em superfícies externas.

Para uma medição precisa, geralmente use dois blocos em V com ângulos α=90° e 120° para medições separadas.

(2) Detecção de erro de cilindricidade do cilindro e do eixo II

Conforme mostrado na Figura 36.

1-Indicador

2 peças de trabalho

3-Assento em ângulo reto

4-Placa plana

1) Medição e ferramentas de inspeção: placa plana, assento em ângulo reto, suporte de medição com indicador.

2) Método de fixação e operação: Use o método de dois pontos para medir a cilindricidade. Coloque a peça de trabalho na placa plana, perto do assento do ângulo reto.

① Durante uma volta da peça de trabalho, meça as leituras máxima e mínima em uma seção transversal.

② Usando o método acima, meça várias seções transversais e, em seguida, considere metade da diferença entre as leituras máxima e mínima de todas as seções transversais medidas como o erro de cilindricidade da peça de trabalho. Esse método é adequado para medir erros de formato de lóbulos uniformes em superfícies externas.

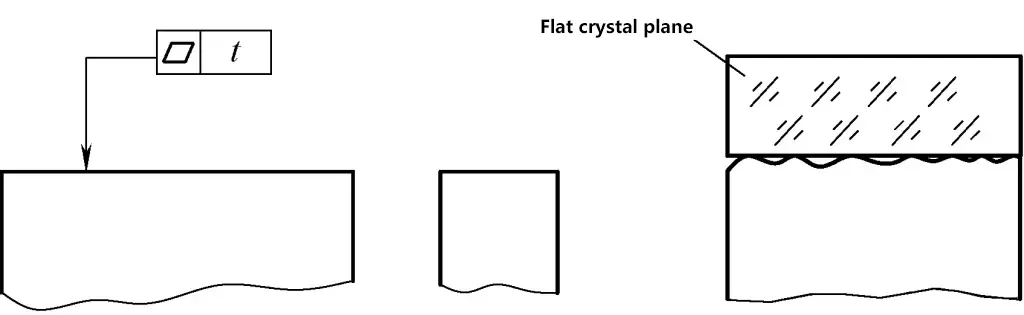

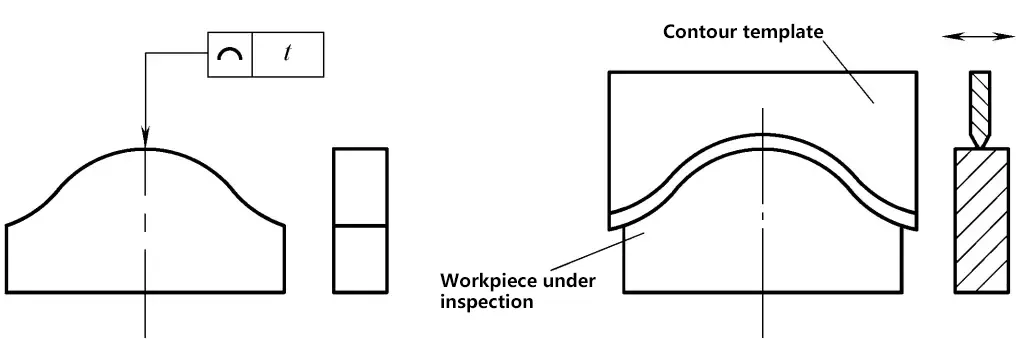

5. Detecção de erro de perfil de linha

Conforme mostrado na Figura 37

1) Medição e ferramentas de inspeção: Modelo de perfil.

2) Método de fixação e operação: Coloque o modelo de perfil na peça de trabalho na direção especificada, estime o tamanho da folga usando o método de folga leve e considere a folga máxima como o erro de perfil de linha da peça de trabalho.

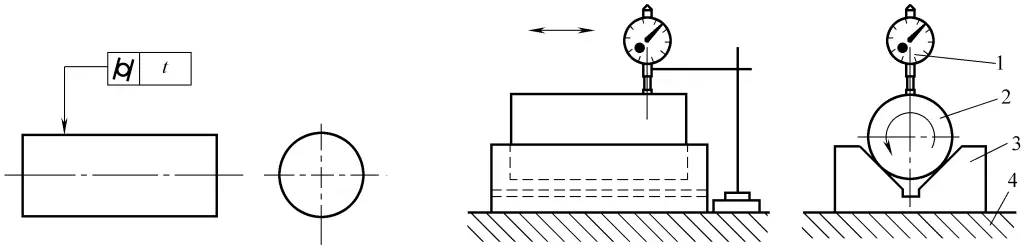

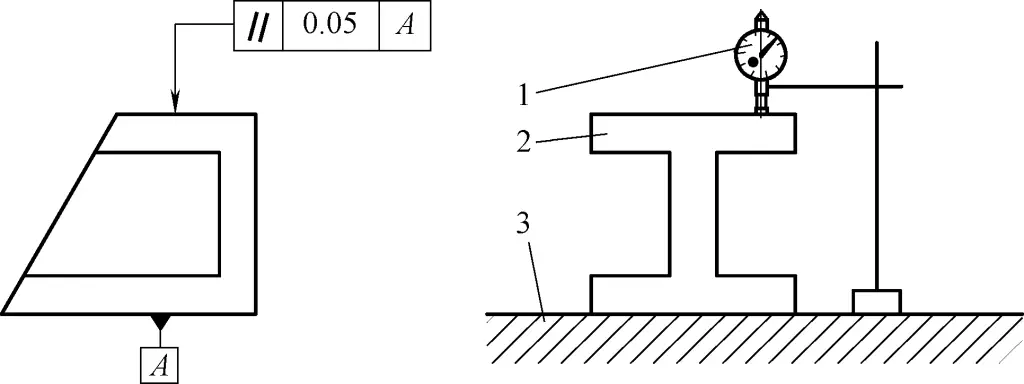

6. Detecção de erro de paralelismo

(1) Detecção de erro de paralelismo entre duas superfícies paralelas

Conforme mostrado na Figura 38.

1-Indicador

2 peças de trabalho

3-Placa plana

1) Medição e ferramentas de inspeção: placa plana, suporte, relógio comparador ou micrômetro.

2) Método de fixação e operação: Coloque a peça de trabalho sobre a placa plana e meça ao longo das linhas de medição especificadas em toda a superfície a ser medida.

① Considere a diferença entre as leituras máxima e mínima do indicador como o erro de paralelismo da peça de trabalho.

② Considere a diferença entre as leituras máxima e mínima do indicador em um determinado comprimento l em cada linha de medição como o erro de paralelismo da peça de trabalho.

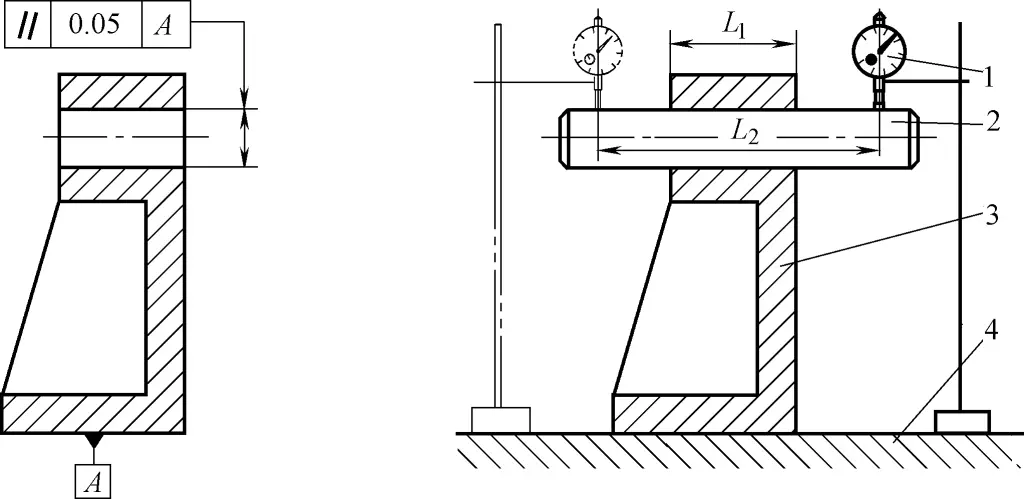

(2) Detecção de erro de paralelismo do furo interno em relação ao plano de referência

Conforme mostrado na Figura 39.

1) Medição e ferramentas de inspeção: placa plana, suporte de medição com indicador, mandril.

2) Método de fixação e operação: Coloque a peça de trabalho diretamente sobre a placa plana, com o eixo a ser medido simulado pelo mandril. As leituras M₀ e M₁ são obtidas em duas posições com uma distância de medição de L₂. Então

Erro de paralelismo f=L₀/L₁|M₁-M₂|, em que L₂ é o comprimento do eixo da peça.

Use um mandril expansível (formando um ajuste sem folga com o orifício) para a medição.

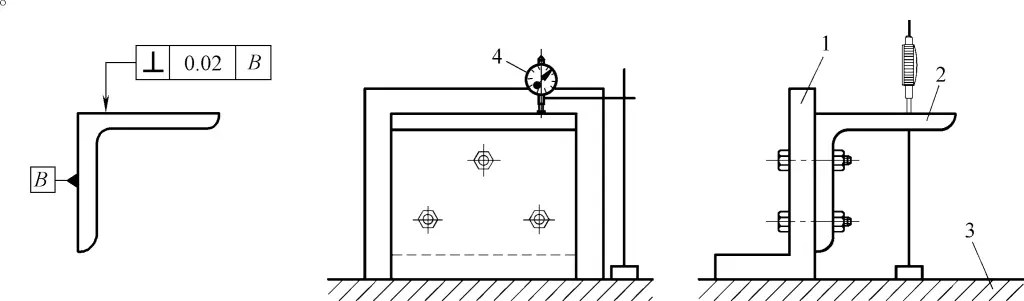

7. Detecção de erro de perpendicularidade

(1) Detecção de erro de perpendicularidade da peça de trabalho do tipo assento em ângulo reto

Conforme mostrado na Figura 40.

1-Assento em ângulo reto

2 peças de trabalho

3-Placa plana

4-Indicador

1) Medição e ferramentas de inspeção: placa plana, assento em ângulo reto, suporte de medição com indicador.

2) Método de fixação e operação: Fixe a superfície de referência da peça de trabalho no assento de ângulo reto, enquanto ajusta a diferença de leitura da superfície a ser medida perto da referência para que seja mínima. Considere a diferença entre as leituras máxima e mínima do indicador obtidas em vários pontos de toda a superfície a ser medida como o erro de perpendicularidade da peça de trabalho.

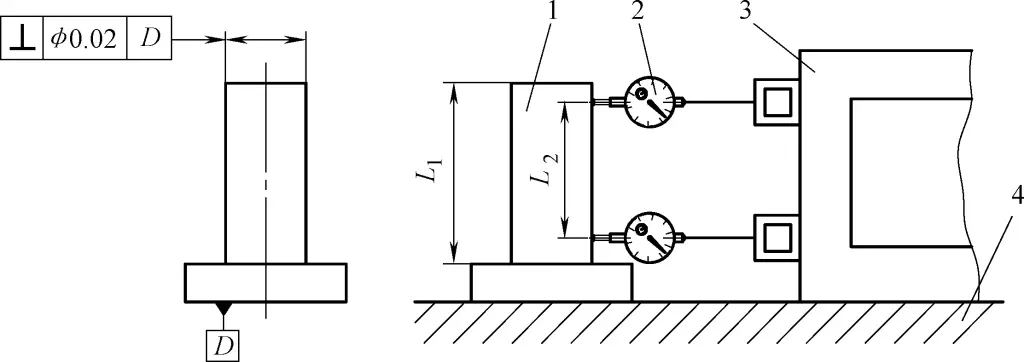

(2) Detecção de erro de perpendicularidade do círculo externo do eixo escalonado em relação à face da extremidade

Conforme mostrado na Figura 41.

1-Peça de trabalho

2-Indicador

Caixa de 3 quadrados

4-Placa plana

1) Medição e ferramentas de inspeção: caixa quadrada, placa plana, suporte magnético com indicador.

2) Método de fixação e operação: Coloque a peça de trabalho na placa plana e meça em duas direções perpendiculares (x, y).

Meça as distâncias M₁ e M₂ entre o elemento de perfil a ser medido e a caixa quadrada em duas posições com uma distância de L₀, e os diâmetros de eixo correspondentes d₃ e d₄. O erro de perpendicularidade na direção da medição é:

Considere o maior dos erros medidos nas duas direções de medição como o erro de perpendicularidade da peça de trabalho.

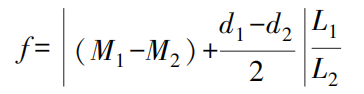

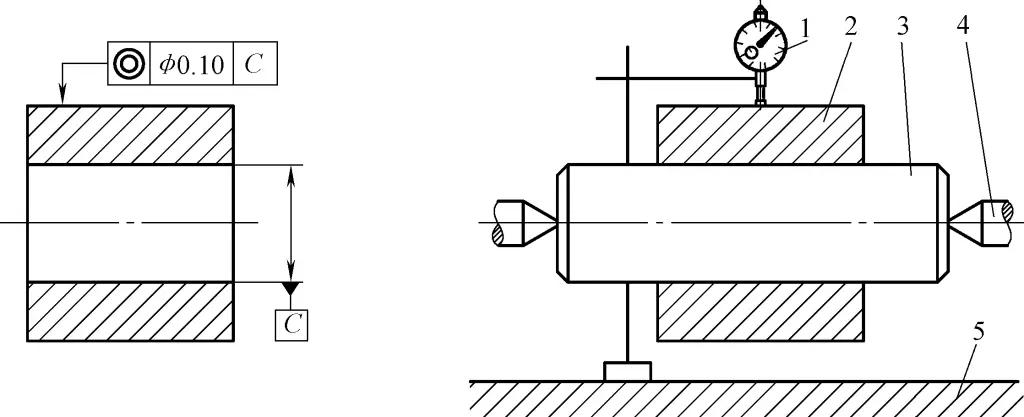

8. Detecção de erro de coaxialidade

(1) Detecção de erro de coaxialidade do eixo escalonado com referência de furo central

Conforme mostrado na Figura 42.

1-Indicador

2 peças de trabalho

3-Suporte central

4-Placa plana

1) Medição e ferramentas de inspeção: placa plana, suporte central, suporte de medição com indicador.

2) Método de fixação e operação: Monte a peça de trabalho entre dois centros e zere os dois indicadores na seção transversal do eixo vertical.

① Meça axialmente e considere a diferença nas leituras |M₀-M₁| dos indicadores nos pontos correspondentes da seção transversal perpendicular ao eixo de referência como o erro de coaxialidade nessa seção transversal.

② Gire a peça de trabalho e meça várias seções transversais usando o método acima. Considere o valor máximo (valor absoluto) das diferenças de leitura obtidas em cada seção transversal como o erro de coaxialidade da peça de trabalho.

(2) Detecção de erro de coaxialidade do eixo escalonado sem furo central

Conforme mostrado na Figura 43.

1-Indicador

2 peças de trabalho

Bloco 3-V

4-Placa plana

1) Medição e ferramentas de inspeção: placa plana, bloco em V, suporte de medição com indicador.

2) Método de montagem e operação: Coloque uma extremidade da superfície de referência da peça a ser medida na estrutura em forma de V e, em seguida, faça com que o indicador entre em contato com a superfície a ser medida. Gire a peça a ser medida na estrutura em forma de V por uma volta, e a variação do indicador é o erro de coaxialidade da peça.

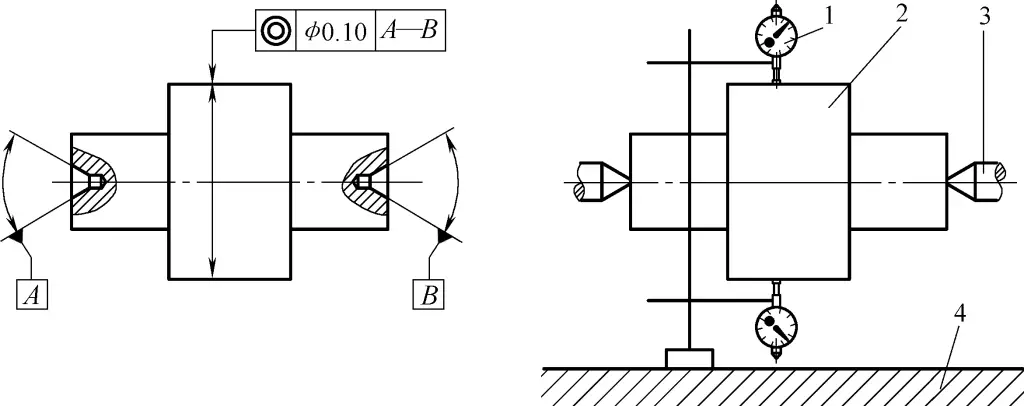

(3) Detecção de erro de coaxialidade do círculo externo em relação ao furo interno da luva

Conforme mostrado na Figura 44.

1-Indicador

2-Parte a ser medida

3-Mandril

Suporte de 4 centros

5-Placa plana

1) Quantidade e instrumentos de inspeção: Suporte central, mandril, suporte de medição com indicador.

2) Método de montagem e operação: Insira o mandril padrão no orifício da peça a ser medida e monte-o entre dois centros.

Faça com que o indicador entre em contato com a superfície a ser medida, gire a peça a ser medida, e a variação do indicador é o erro de coaxialidade da peça.

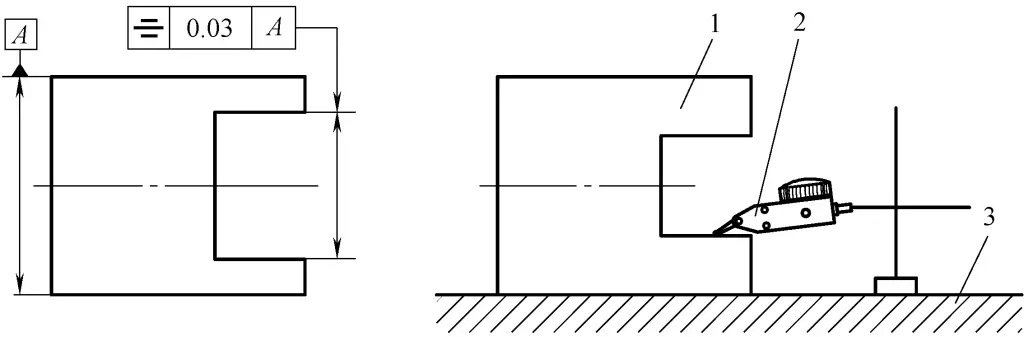

9. Detecção de erro de simetria

(1) Detecção de erro de simetria da ranhura côncava em relação ao contorno externo

Conforme mostrado na Figura 45.

1-Parte a ser medida

2-Indicador

3-Placa plana

1) Quantidade e instrumentos de inspeção: Suporte de medição com mostrador de alavanca, placa plana.

2) Método de montagem e operação: Coloque a peça a ser medida na placa plana, use o relógio comparador com alavanca para medir a leitura do primeiro lado da ranhura côncava em relação ao contorno externo (referência A), zere o indicador, vire a borda para medir o segundo lado, e o valor absoluto da diferença máxima de leitura é o erro de simetria da peça a ser medida.

Esse método de medição não considera o erro de forma da referência A.

(2) Detecção de erro de simetria do rasgo de chaveta no eixo em relação ao círculo externo do eixo

Conforme mostrado na Figura 46.

1-Indicador

2-Bloco de posicionamento

3-Parte a ser medida

Estrutura em forma de 4-V

5-Placa plana

1) Quantidade e instrumentos de inspeção: Placa plana, estrutura em forma de V, bloco de posicionamento, suporte de medição com indicador.

2) Método de montagem e operação: O eixo de referência é simulado pela estrutura em forma de V, e o plano central a ser medido é simulado pelo bloco de posicionamento. A medição é feita em duas etapas:

① Medição da seção transversal. Ajuste a peça a ser medida de modo que o bloco de posicionamento fique paralelo à placa plana na direção radial, meça a distância entre o bloco de posicionamento e a placa plana, depois vire a peça a ser medida em 180° e repita a medição acima para obter a diferença de leitura a dos dois pontos correspondentes nos lados superior e inferior da seção transversal. O erro de simetria dessa seção transversal é:

fcruzado=ah/(d-h)

Onde

- d - diâmetro do eixo;

- h - profundidade da ranhura.

② Medição longitudinal. Meça ao longo do comprimento do rasgo de chaveta e considere a diferença máxima de leitura de dois pontos na direção longitudinal como o erro de simetria na direção longitudinal:

flongo=aalta-abaixo

Considere o valor máximo dos erros medidos nas duas direções acima como o erro de simetria da peça.

10. Detecção de erro de excentricidade circular

(1) Detecção de erro de excentricidade circular do eixo escalonado

Conforme mostrado na Figura 47.

1-Indicador

2-Parte a ser medida

3-Suporte central

4-Placa plana

1) Quantidade de inspeção, instrumentos e montagem: Um par de centros coaxiais, suporte de medição com indicador.

2) Método de montagem e operação: Instale a peça a ser medida entre dois centros.

① Durante uma volta da peça a ser medida, a diferença máxima nas leituras do indicador é o erro de excentricidade circular radial em uma única superfície de medição.

② Meça várias seções transversais de acordo com o método acima e considere o valor máximo do desvio medido em cada seção transversal como o erro de desvio circular radial da peça.

(2) Detecção de erro de excentricidade circular do círculo externo da luva em relação ao furo interno

Conforme mostrado na Figura 48.

1-Indicador

2-Parte a ser medida

3-Mandril

Suporte de 4 centros

5-Placa plana

1) Quantidade de inspeção, instrumentos e montagem: Um par de centros coaxiais, mandril expansível guiado, suporte de medição com indicador.

2) Método de montagem e operação: Fixe a peça a ser medida no mandril expansível guiado e instale-a entre dois centros.

① Durante uma volta da peça a ser medida, a diferença máxima nas leituras do indicador é o erro de excentricidade circular radial em uma única superfície de medição.

② Meça várias seções transversais de acordo com o método acima e considere o valor máximo do desvio medido em cada seção transversal como o erro de desvio circular radial da peça.