I. Marcação de saída

O desenho de linhas na superfície de uma peça de trabalho bruta ou usinada para marcar os limites do processamento de acordo com o desenho é chamado de marcação.

Após a marcação da peça de trabalho, há indicadores claros para o processamento. Ele mostra claramente a margem de usinagem na superfície da peça e ajuda a localizar furos ou superfícies por meio das linhas desenhadas. Por meio da marcação, é possível verificar com antecedência se as dimensões de cada parte do blank atendem aos requisitos. Para algumas peças em bruto com tolerâncias pequenas, a marcação também pode ajudar a encontrar maneiras de recuperá-las, evitando desperdícios.

A marcação também pode identificar problemas com o blank com antecedência, evitando o desperdício de mão de obra e recursos. De acordo com sua função no processamento, as linhas desenhadas podem ser divididas em três tipos: linhas de processamento, linhas de verificação e linhas de alinhamento. As linhas desenhadas na superfície das peças como limites de processamento de acordo com os requisitos do desenho são chamadas de linhas de processamento.

As linhas usadas para verificar vários erros após o processamento das peças, ou mesmo para analisar os motivos dos defeitos, são chamadas de linhas de verificação. Geralmente, a distância entre as linhas de verificação e as linhas de processamento é de 5 a 10 mm, dependendo do tamanho e do formato da peça, mas as linhas de verificação podem ser omitidas quando podem ser confundidas com outras linhas. As linhas desenhadas fora das linhas de processamento são chamadas de linhas de alinhamento, usadas para alinhar a peça antes do processamento.

A distância entre as linhas de alinhamento e as linhas de processamento é geralmente de 3 a 10 mm, dependendo do tamanho da peça, mas, em casos especiais, pode ser superior a 10 mm. Em situações gerais, as linhas de processamento também podem ser usadas como linhas de alinhamento. As várias linhas traçadas devem ser claras e precisas. Para evitar que linhas importantes sejam apagadas ou fiquem borradas após várias transferências e processamento, devem ser feitas marcas de perfuração nas linhas.

A marcação pode ser dividida em marcação plana e marcação tridimensional. A marcação plana é feita em uma superfície da peça, ou seja, em um plano; a marcação tridimensional é feita em vários planos diferentes da peça, ou seja, a marcação em três dimensões.

As ferramentas de marcação incluem riscadores, calibradores de marcação, calibradores de superfície, paquímetros, bem como martelos, punções centrais, etc. Ao usar as ferramentas de marcação, observe que: as pontas das agulhas usadas para marcação são todas endurecidas ou com ponta de liga dura e não devem ser batidas ou golpeadas; o calibrador de altura é uma ferramenta de marcação mais precisa e só deve ser usado para medição, não para marcação direta na superfície do blank.

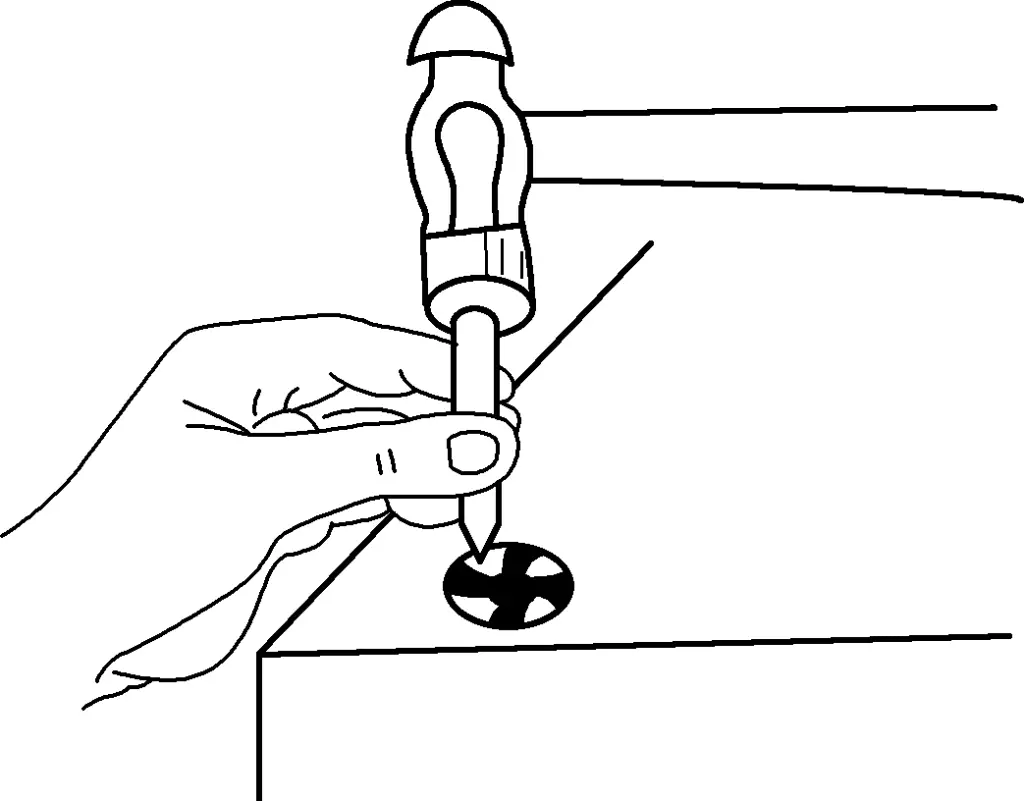

Os punções centrais são feitos de aço para ferramentas e endurecidos por têmpera, com seus ângulos de ponta geralmente retificados a 45°-60°. Após a marcação, os punções centrais geralmente são usados para fazer marcas pequenas e uniformes nas linhas para facilitar a observação. Ao fazer furos ou desenhar arcos, os punções centrais também são usados para marcar o centro, facilitando o alinhamento da broca ou da ponta do compasso com o centro.

As ferramentas de fixação e suporte incluem blocos em V, grampos em C, macacos e vários calços, usados para fixar e apoiar a peça de trabalho.

1. Marcação do ponto de referência

O ponto de referência usado para determinar a posição de pontos, linhas e superfícies no desenho da peça é chamado de ponto de referência de projeto. O datum de marcação refere-se a determinados pontos, linhas e superfícies na peça usados para determinar dimensões, formas geométricas e as posições relativas de vários elementos na peça durante a marcação. Outras linhas dimensionais são medidas a partir desses pontos, linhas e superfícies.

A seleção correta do ponto de referência da marcação é essencial para uma boa marcação de linha. Um ponto de referência de marcação razoável pode tornar a marcação conveniente e precisa, enquanto um ponto de referência mal escolhido pode levar a falhas na marcação. Portanto, é necessário analisar cuidadosamente o desenho e a tecnologia de processamento para selecionar o ponto de referência apropriado para a peça antes da marcação.

Os princípios gerais para a seleção de um ponto de referência são: primeiro, tente fazer com que o ponto de referência da marcação seja consistente com o ponto de referência do projeto; segundo, considere o formato do blank, de preferência usando furos no blank ou grandes superfícies planas como ponto de referência da marcação.

Os três tipos de seleção de datum a seguir são comumente usados:

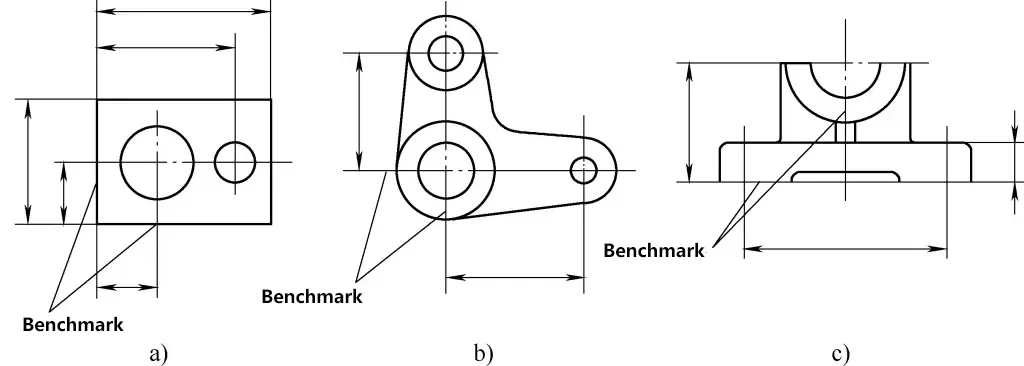

(1) Usar dois planos perpendiculares como ponto de referência

Conforme mostrado na Figura 1a, a maioria das dimensões em cada direção é marcada com base nessas duas superfícies (o ponto de referência do projeto no desenho). Nesse caso, essas duas superfícies podem ser usadas como o ponto de referência da marcação.

(2) Usando duas linhas centrais como ponto de referência

Conforme mostrado na Figura 1b, a maioria das dimensões dessa peça é marcada a partir dessas duas linhas centrais, e as dimensões em ambas as direções são simétricas às suas respectivas linhas centrais. Portanto, essas duas linhas centrais podem ser usadas como ponto de referência para a marcação.

(3) Usar um plano e uma linha central como ponto de referência

Conforme mostrado na Figura 1c, as dimensões verticais dessa peça são determinadas com base na linha inferior, enquanto as dimensões horizontais são simétricas à linha central.

2. Alinhamento e utilização de material na marcação de saída

(1) Alinhamento

Devido a razões tecnológicas, as peças fundidas, forjadas e soldadas a serem processadas apresentam certos erros e defeitos nas dimensões e no formato. Se os erros forem grandes, isso pode fazer com que a peça seja descartada. Portanto, o alinhamento deve ser realizado nos espaços em branco antes da marcação, e o alinhamento deve ser realizado após a determinação da referência de marcação.

Os seguintes princípios devem ser seguidos durante o alinhamento:

1) Quando houver superfícies não processadas na peça em branco, alinhe de acordo com a superfície não processada antes de marcar. Isso manterá a espessura consistente entre a superfície não processada e a superfície a ser processada.

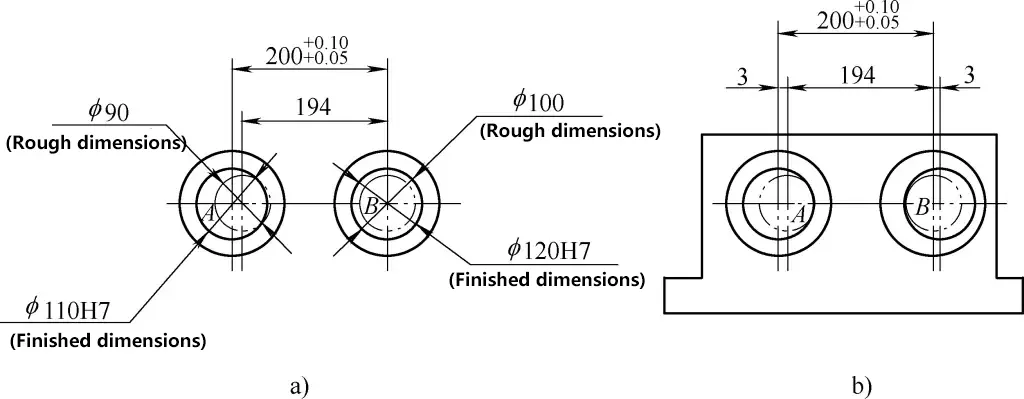

A Figura 2 mostra uma caixa de mancal em branco. O círculo externo e a superfície A não precisam de processamento. Ao marcar a linha de processamento para o furo interno, primeiro alinhe com base no círculo externo, insira um preenchimento (bloco de chumbo ou ferramenta de centralização ajustável) no furo, use um calibrador de marcação para encontrar o centro e marque a linha de processamento para o furo interno de acordo com o centro.

Dessa forma, o furo interno e o círculo externo podem basicamente atingir a concentricidade. Da mesma forma, antes de marcar a linha de processamento para a superfície inferior, primeiro alinhe com base no plano superior A (superfície não processada) e marque a linha de processamento para a superfície inferior. Isso garante uma espessura relativamente uniforme em toda a base.

2) Quando todas as superfícies da peça bruta tiverem que ser processadas, alinhe a posição de cada superfície a ser processada antes da marcação. Isso permite uma distribuição razoável e uniforme da margem de usinagem em cada superfície a ser processada, evitando margens desiguais ou distorcidas.

Devido às várias formas estruturais das peças, o trabalho de alinhamento deve ser realizado de acordo com a situação real da peça de trabalho. Quando houver duas ou mais superfícies não processadas na peça de trabalho, escolha a superfície maior, mais importante ou com melhor qualidade de aparência como a principal referência de alinhamento, enquanto considera outras superfícies não processadas menos importantes. Isso serve para garantir que as dimensões entre as principais superfícies não processadas e as superfícies a serem processadas (como a espessura da parede da carcaça, a altura das saliências etc.) sejam as mais uniformes possíveis e para refletir erros difíceis de compensar em áreas secundárias ou menos óbvias.

Quando já houver superfícies processadas na peça, a superfície processada deverá ser usada como referência de alinhamento.

(2) Empréstimos materiais

Quando os erros e defeitos na forma, no tamanho e na posição da peça bruta não puderem ser corrigidos após o alinhamento, considere a possibilidade de usar o método de empréstimo de material para remediar a situação.

Quando o blank não conforme tiver um pequeno desvio de tolerância, por meio de marcação de teste e ajuste, redistribua a permissão de usinagem de cada superfície a ser processada no blank, minimizando o impacto do erro original e transformando-o em um produto qualificado. Esse método de correção é chamado de empréstimo de material.

Ao emprestar material, primeiro verifique as dimensões e os deslocamentos de várias partes do blank para determinar a direção e o tamanho do empréstimo de material e marque as linhas de referência. Em seguida, marque as linhas restantes até que seja apropriado.

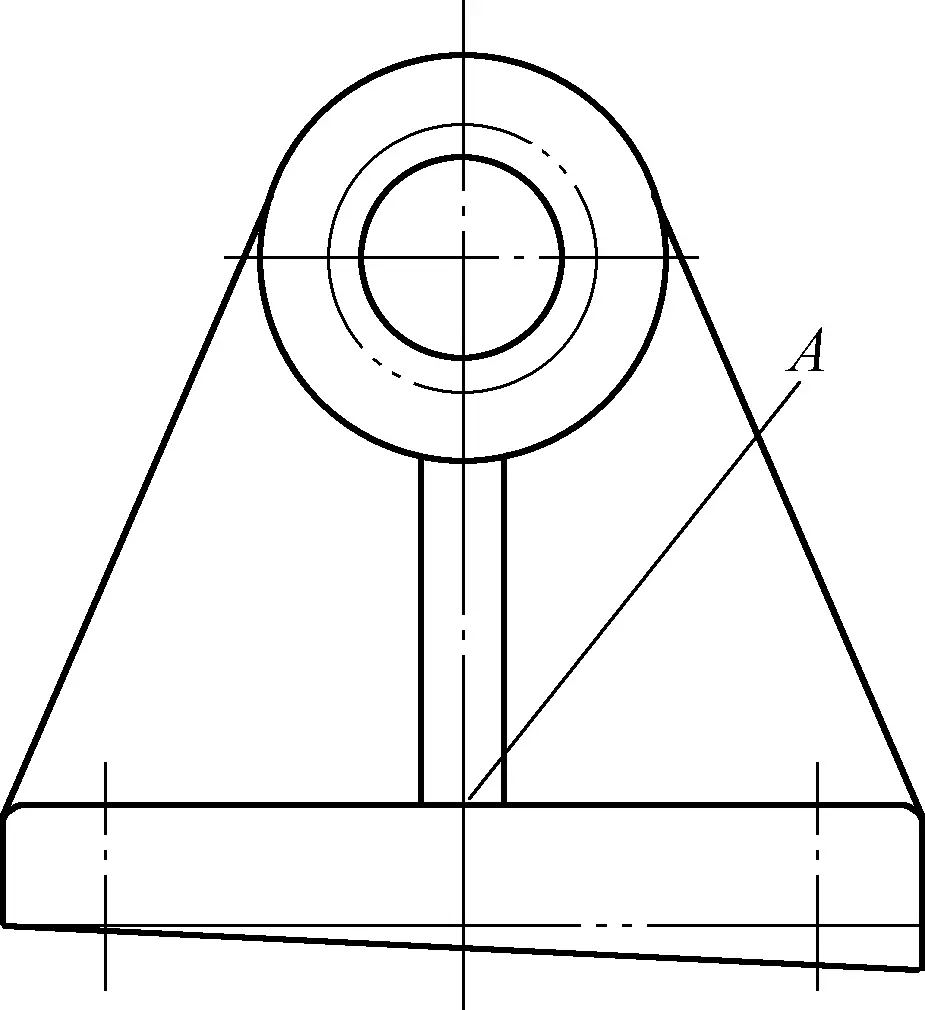

A Figura 3 mostra uma carcaça de caixa de engrenagens em que um erro de fundição fez com que o furo A se deslocasse 6 mm para a direita, alterando a distância central dos 200 mm projetados para 194 mm. Convencionalmente, se ambos os furos fossem alinhados com base em seus respectivos círculos externos não processados das saliências, o lado direito do furo A não teria permissão de usinagem, causando refugo.

Agora, usando o método de empréstimo de material, desloque os furos A e B 3 mm para a esquerda e para a direita, respectivamente. Marque as linhas de centro de ambos os furos e as linhas de dimensão da circunferência interna do furo. Dessa forma, ambos os furos têm a permissão de usinagem adequada. Essa abordagem distribui o erro de fundição uniformemente para os círculos externos das saliências de ambos os furos, causando uma leve excentricidade entre as saliências do círculo externo e os furos internos (consulte a Figura 3b). No entanto, o grau de excentricidade não é significativo e, em geral, tem pouco impacto sobre a qualidade da aparência, geralmente atendendo aos requisitos da peça.

(3) Etapas de marcação

1) Analise cuidadosamente o desenho, esclareça a função e os requisitos da peça e suas áreas de marcação relevantes na máquina. Algumas peças mais complexas exigem várias marcações e processamento para serem concluídas. Portanto, antes de marcar, familiarize-se com todo o processo da peça e marque as linhas para esse processo conforme necessário. Ao marcar, evite marcar linhas que serão removidas durante o processamento e marcar linhas desnecessárias.

2) Selecione a referência de marcação.

3) Limpe e inspecione a peça de trabalho. Remova rebarbas, rebarbas, areia, óleo, etc.

4) Aplicar cor na peça de trabalho. Para peças em bruto fundidas e forjadas, a pasta de cal branca (feita pela mistura de cal branca, cola de água ou goma de pêssego com água) é comumente usada para colorir. Quando a rugosidade da superfície da peça de trabalho é alta e a quantidade é muito pequena, o giz branco também pode ser usado para colorir a peça de trabalho.

As superfícies processadas geralmente são coloridas com água dourada clara (uma mistura de verniz de goma-laca e solução de álcool) com adição de corante (corante básico). Independentemente do tipo de revestimento usado, ele deve ser aplicado de forma fina e uniforme para garantir uma marcação clara. Se for aplicado com muita espessura, poderá descascar.

5) Marque as linhas.

6) Verifique cuidadosamente se as linhas marcadas estão corretas e se alguma linha está faltando.

7) Marcas de perfuração nas linhas. Ao usar um punção central, a ponta deve estar alinhada com o centro da linha ou do furo, e a força do martelo deve ser adequada e uniforme. As marcas de perfuração devem estar no centro das linhas e dos furos, e não distorcidas. A distância entre as marcas de punção e seu tamanho devem ser determinados com base no tamanho da peça de trabalho, no comprimento das linhas e no tamanho dos furos, garantindo que sejam claramente visíveis para o processamento.

Em geral, as marcas de perfuração nas linhas de processamento não devem ser muito grandes ou profundas. A densidade das marcas de perfuração deve seguir o princípio de "esparsas em linhas retas, densas em curvas e definidas em pontos de interseção". Para peças em bruto e centros de furos, marcas de punção maiores e mais profundas são melhores, pois ajudam na centralização durante a perfuração. Em placas ou peças finas, não use muita força para evitar deformações. As marcas de perfuração são proibidas em materiais mais macios e superfícies finamente processadas.

(4) Marcação com o auxílio de um cabeçote divisor

1) Estrutura da cabeça divisória

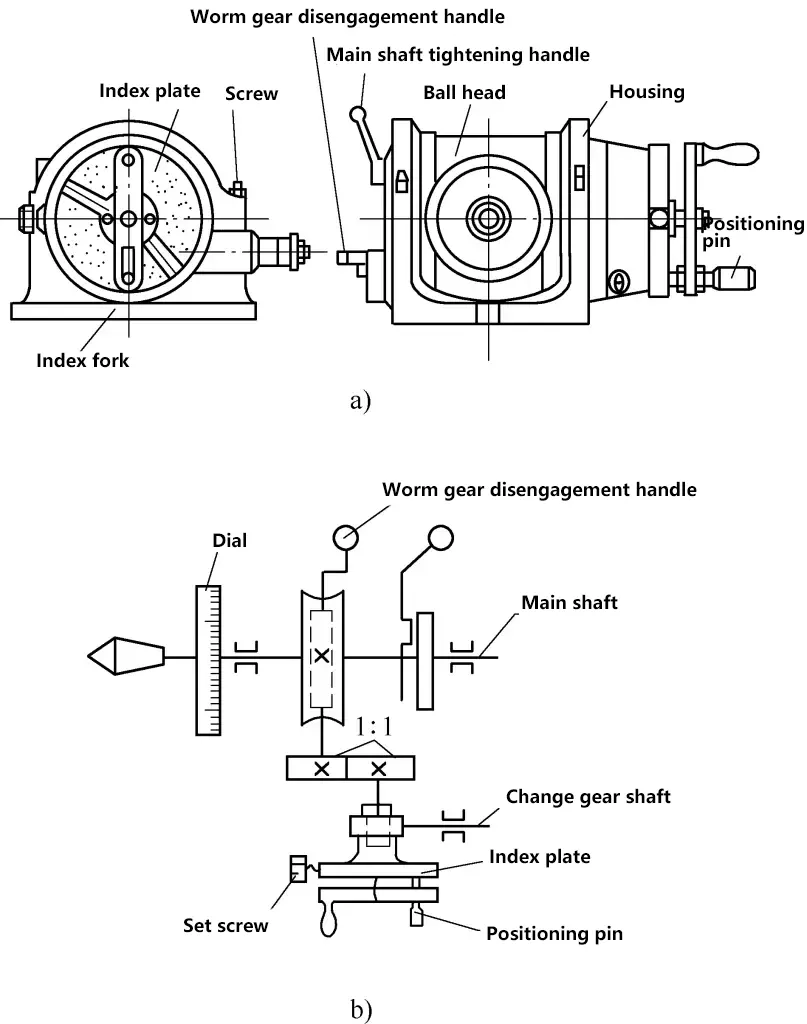

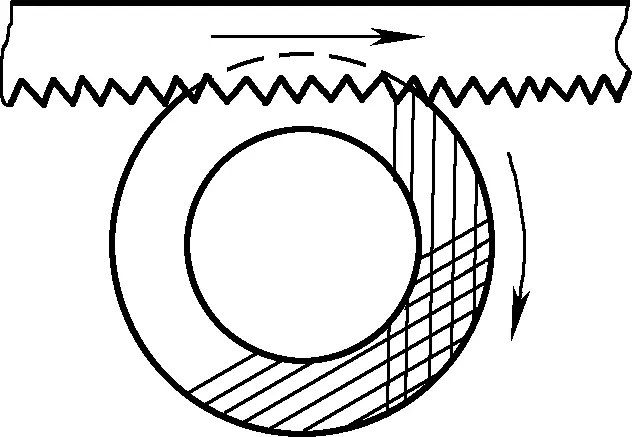

O cabeçote divisor é uma ferramenta para dividir a circunferência igualmente e é frequentemente usado em marcações. A Figura 4a mostra a forma externa de um cabeçote divisor universal. O cabeçote divisor universal consiste principalmente em uma carcaça, um fuso, um corpo rotativo em forma de tambor, uma placa divisora e um garfo divisor.

a) Forma externa

b) Sistema de acionamento

A extremidade frontal do fuso tem um furo cônico interno e roscas externas, que podem ser usadas para inserir um centro e montar um mandril autocentrante. A placa divisória também é fixada no fuso e gira com ele, com graduações de 0° a 360° usadas para divisão.

A cabeça esférica do fuso pode girar dentro do trilho de guia anular da carcaça, permitindo que ele se incline 90° para cima e 10° para baixo em relação à superfície da mesa de trabalho, girando em qualquer ângulo dentro dessa faixa. Depois que o ângulo apropriado é selecionado, ele pode ser fixado com parafusos na carcaça para uma marcação conveniente.

O sistema de acionamento do cabeçote divisor é mostrado na Figura 4b. Uma extremidade da alça do cabeçote divisor é instalada na luva no centro da placa divisora, enquanto a engrenagem da outra extremidade se encaixa na engrenagem do eixo sem-fim.

Para a divisão simples, use o parafuso de fixação para prender a placa divisória, gire a alça e, por meio da transmissão de engrenagem, a rosca sem fim aciona a roda sem fim para girar para a divisão. O eixo da engrenagem de troca atrás da placa divisória é para divisão complexa, onde as engrenagens de troca para divisão podem ser instaladas.

2) Princípio e cálculo da divisão

O cabeçote divisor pode ser usado para dividir a circunferência igualmente ou marcar linhas angulares. Instale a peça de trabalho na extremidade dianteira do eixo do cabeçote divisor, coloque o cabeçote divisor na plataforma de marcação e use-o em conjunto com um bloco de marcação para marcar linhas horizontais, linhas verticais e várias linhas angulares.

Defina o número de dentes da roda sem-fim no cabeçote divisor como 40, com um sem-fim de partida única. Quando a alavanca gira uma volta, o cabeçote divisor gira 1/40 de uma volta. Se a peça de trabalho montada no fuso precisar ser dividida em z partes iguais, ou seja, desenhar uma linha a cada 1/z voltas, o número de voltas da manopla pode ser calculado de acordo com a fórmula da relação de transmissão. Ou seja

1/40=1/(zn)

n = 40/z

Onde

- n - número de voltas da alça do cabeçote divisor;

- z - número de divisões iguais da peça de trabalho.

Exemplo 1 Divida uma circunferência em oito partes iguais usando uma cabeça divisória.

Solução Dado z=8, n=40/z=40/8=5, o que significa que a alça dá 5 voltas para desenhar uma linha na circunferência.

Exemplo 2 Divida uma circunferência em seis partes iguais usando uma cabeça divisória.

Solução Dado z=6, n=40/z=40/6=63, o que significa que a alça gira (6+2/3) rotações para que a peça de trabalho gire 1/6 de uma rotação.

Como visto no Exemplo 2, na produção, é comum encontrar situações em que a alça precisa girar um número não inteiro de rotações. Nesses casos, use a seguinte fórmula para calcular. Ou seja

40/z=a+P/Q

Onde

- a - o número inteiro de rotações da alça de divisão;

- Q - o número de orifícios em um determinado círculo na placa divisória;

- P - o número de furos que a alça deve girar no círculo com Q furos.

3) Seleção de placas divisórias

As placas divisórias são usadas para contagem de divisões. Há vários círculos de pequenos orifícios muito precisos com números diferentes no prato divisor. Quando o valor n calculado após a divisão tiver uma fração, o numerador e o denominador dessa fração deverão ser expandidos (ou reduzidos) pelo mesmo fator para tornar o denominador igual ao número de orifícios em um determinado círculo no prato divisor. O valor do numerador resultante é, então, o número de espaçamentos entre furos que a alça deve girar.

Como no Exemplo 2 acima, após a alça dar 6 voltas, ela ainda precisa dar 2/3 de uma volta. Consultando a Tabela 1, o denominador e o numerador podem ser multiplicados por 8, expandindo 2/3 para 16/24, o que significa girar 16 espaçamentos de furos no círculo com 24 furos.

Obviamente, 2/3 também pode ser expandido para 44/66, o que significa girar 44 orifícios no círculo de 66 orifícios, o que também resulta na rotação do eixo principal em 2/3 de uma volta. Ele pode ser expandido para muitos outros múltiplos, mas como os círculos com mais furos estão mais distantes do centro do eixo, é mais conveniente girar a alça, por isso eles são usados com frequência. O cabeçote divisor universal geralmente vem com mais de uma placa divisora, e o número de furos em várias placas divisoras pode ser visto na Tabela 1.

Tabela 1 Número de furos nas placas divisórias

| Número de placas incluídas | Número de furos nas placas divisórias |

| 1 placa | Frente: 24, 25, 28, 30, 34, 37, 38, 39, 41, 42, 43 Costas: 46, 47, 49, 51, 53, 54, 57, 58, 59, 62, 66 |

| 2 placas | Frente da 1ª placa: 24, 25, 28, 30, 34, 37 Costas: 38, 39, 41, 42, 43 Frente da 2ª placa: 46, 47, 49, 51, 53, 54 Costas: 57, 58, 59, 62, 66 |

| 3 placas | Bloco 1: 15, 16, 17, 18, 19, 20 Bloco 2: 21, 23, 27, 29, 31, 33 Bloco 3: 37, 39, 41, 43, 47, 49 |

O garfo divisor pode tornar a divisão precisa e rápida. O garfo divisor deve ser ajustado antes de girar a alça. O ângulo entre as duas pernas do garfo pode ser ajustado de acordo com o número de espaçamentos entre os furos.

Ao fazer o ajuste, o número de furos entre os ângulos deve ser um a mais do que o número necessário de espaçamentos entre furos, pois o primeiro furo é contado como zero e somente o segundo furo conta como um espaçamento entre furos. Após cada rotação da alça de divisão, o garfo divisor deve ser girado para a nova posição de posicionamento (a posição inicial da segunda divisão) na direção da rotação da alça.

Ao usar o cabeçote divisor, a alça de travamento do eixo deve ser solta antes de cada divisão. Durante a divisão, a alavanca de divisão deve ser girada em uma direção para garantir uma divisão precisa. Quando a alavanca de divisão estiver prestes a girar para a posição predeterminada do furo, tome cuidado para não deixá-la girar demais; o pino de posicionamento deve se encaixar no furo.

Se você achar que ele foi longe demais, deverá girá-lo cerca de meia volta e, em seguida, girá-lo novamente para a posição predeterminada do furo. Ao dividir e desenhar linhas, aperte o eixo para evitar que ele se solte durante o processo de desenho da linha.

II. Serrar

O método de usinagem que consiste em cortar ou fazer fendas em matérias-primas ou peças de trabalho usando uma serra é chamado de serragem.

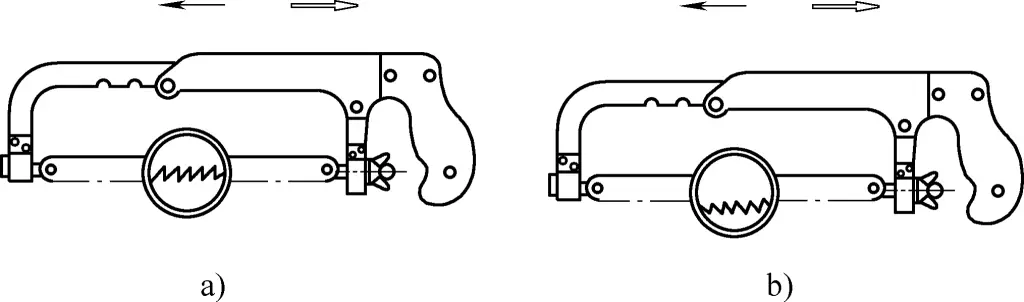

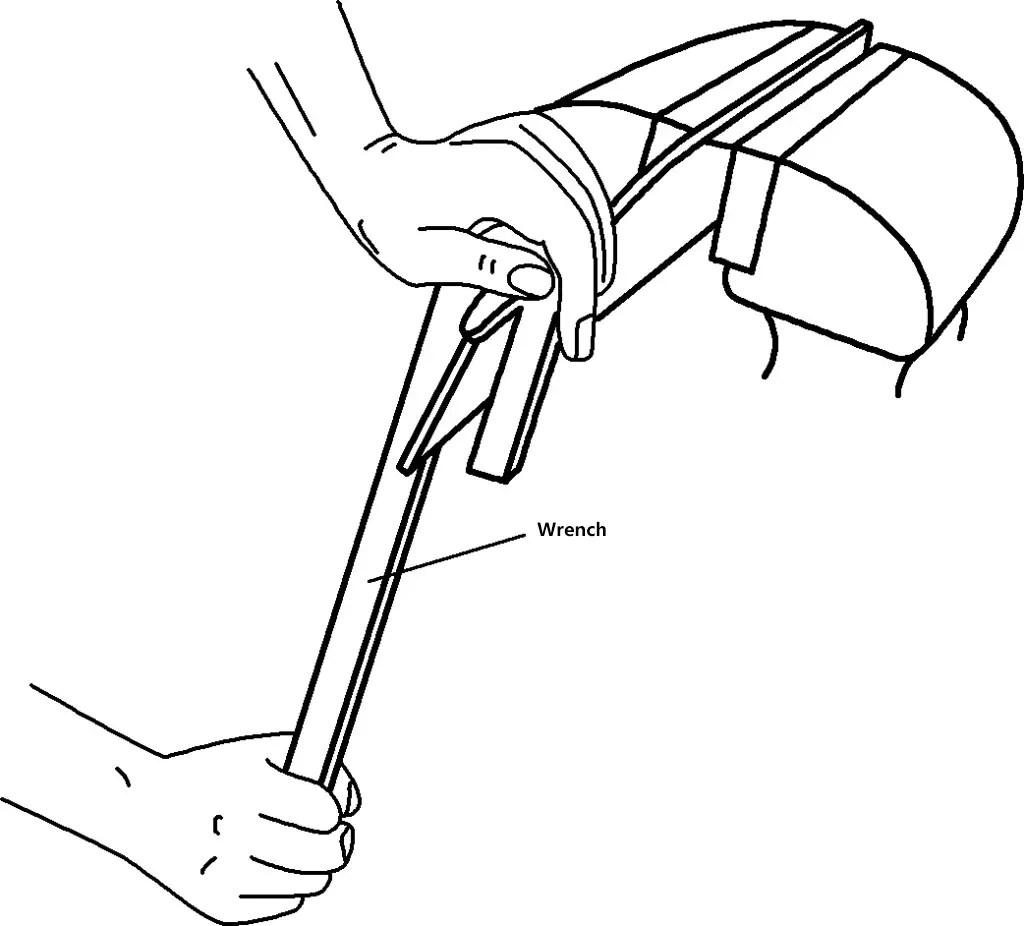

A lâmina de serra é a parte cortante. As lâminas de serra manuais geralmente têm 300 mm de comprimento, normalmente são feitas de aço carbono para ferramentas ou aço-liga e endurecidas por tratamento térmico. As serras manuais cortam ao empurrar para frente, portanto a lâmina de serra deve ser instalada com os dentes voltados para frente. Se a lâmina de serra for instalada para trás, ela não só não conseguirá cortar normalmente como também acelerará o desgaste dos dentes. O método de instalação da lâmina de serra é mostrado na Figura 5.

a) Correto

b) Incorreto

O grau de aspereza dos dentes da serra é expresso pelo número de dentes por 25 mm de comprimento da lâmina de serra, com opções de 14, 18, 24 e 32. As lâminas de serra com dentes grossos têm ranhuras maiores para cavacos e são adequadas para serrar materiais macios e seções transversais maiores; as lâminas de serra com dentes finos são adequadas para serrar materiais duros, chapas finas ou tubos. As especificações e aplicações da grossura da lâmina de serra são mostradas na Tabela 2.

Tabela 2 Especificações e aplicações da granulometria da lâmina de serra

| Aspereza do dente de serra | Número de dentes por 25 mm de comprimento | Aplicativo |

| Grosso | 14~18 | Serrar aço macio, latão, alumínio, ferro fundido, cobre puro e materiais de resina artificial |

| Médio | 22~24 | Serrar aço de dureza média, tubos de aço de paredes espessas, tubos de cobre |

| Bom | 32 | Fino e puro metaistubos de paredes finas |

| Fina a média | 32~20 | Geralmente usado em fábricas para iniciar cortes |

O aperto da lâmina de serra deve ser moderado e pode ser ajustado usando a porca borboleta na estrutura da serra. Se estiver muito apertada, a lâmina da serra ficará sob alta tensão e perderá a elasticidade necessária, o que a tornará propensa a quebrar; se estiver muito frouxa, a lâmina da serra poderá se dobrar e quebrar facilmente, e o corte da serra poderá ficar distorcido. A lâmina de serra instalada deve ser mantida no mesmo plano médio que a estrutura da serra, o que é necessário para garantir um corte reto e evitar que a lâmina de serra se quebre.

Há dois tipos de movimento da estrutura da serra ao empurrar a serra: um é o movimento linear, adequado para ranhuras com superfícies de fundo plano ou peças de trabalho com paredes finas; o outro permite que a estrutura da serra gire para cima e para baixo, o que pode reduzir a resistência ao corte, melhorar a eficiência do trabalho e é mais natural de operar, reduzindo a fadiga das mãos.

Quando a velocidade da serra é muito rápida, o material que está sendo serrado é muito duro ou apropriado, a velocidade da serra é muito alta. fluido de corte não for usado, pode causar superaquecimento da parte do dente, desgastar rapidamente as laterais do dente, aumentar o atrito entre a lâmina da serra e o corte da serra, levando a um desgaste ainda mais acelerado dos dentes da serra.

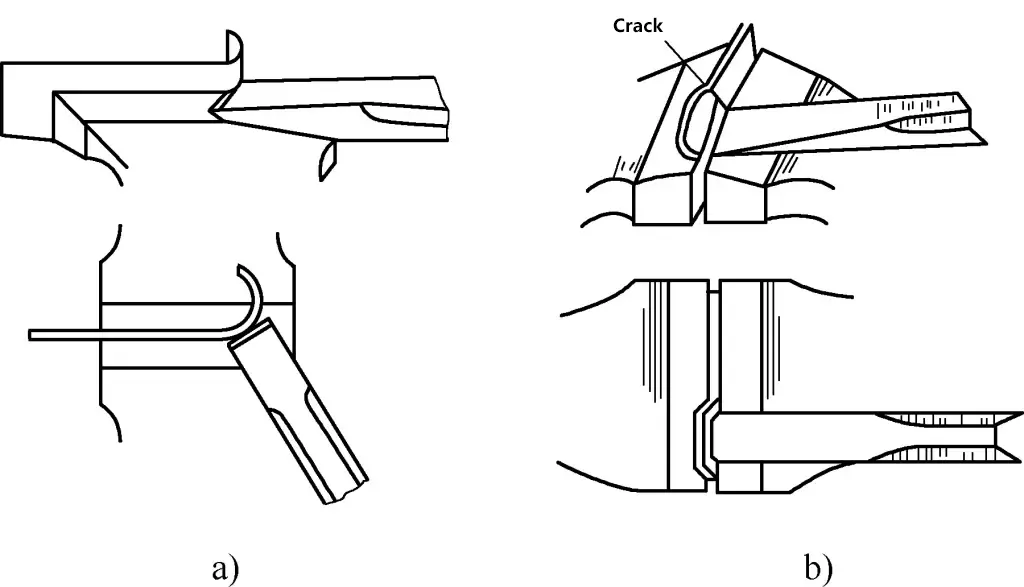

Ao começar a serrar, se o ângulo de partida for muito grande, os dentes da serra se engancham na borda afiada da peça de trabalho, ou se a espessura do dente da lâmina de serra escolhida for inadequada, ou se o ângulo de empurrão mudar repentinamente durante a serragem, ou se impurezas duras forem encontradas repentinamente no material que está sendo serrado, tudo isso pode levar à quebra do dente; Se a lâmina de serra for instalada muito frouxa ou muito apertada, se a peça de trabalho não for fixada com firmeza, se o corte for instável e produzir vibrações ou se as correções de um corte inclinado forem feitas de forma muito brusca, isso pode resultar na quebra da lâmina de serra.

Ao serrar tubos e chapas finas, devem ser usadas lâminas de serra com dentes finos. Caso contrário, se o passo do dente for maior do que a espessura da placa, os dentes da serra se engancharão, resultando em perda ou quebra do dente. Portanto, durante o corte, pelo menos dois ou mais dentes da serra devem ser cortados simultaneamente na seção transversal para evitar o fenômeno de enganchar os dentes da serra e causar quebra.

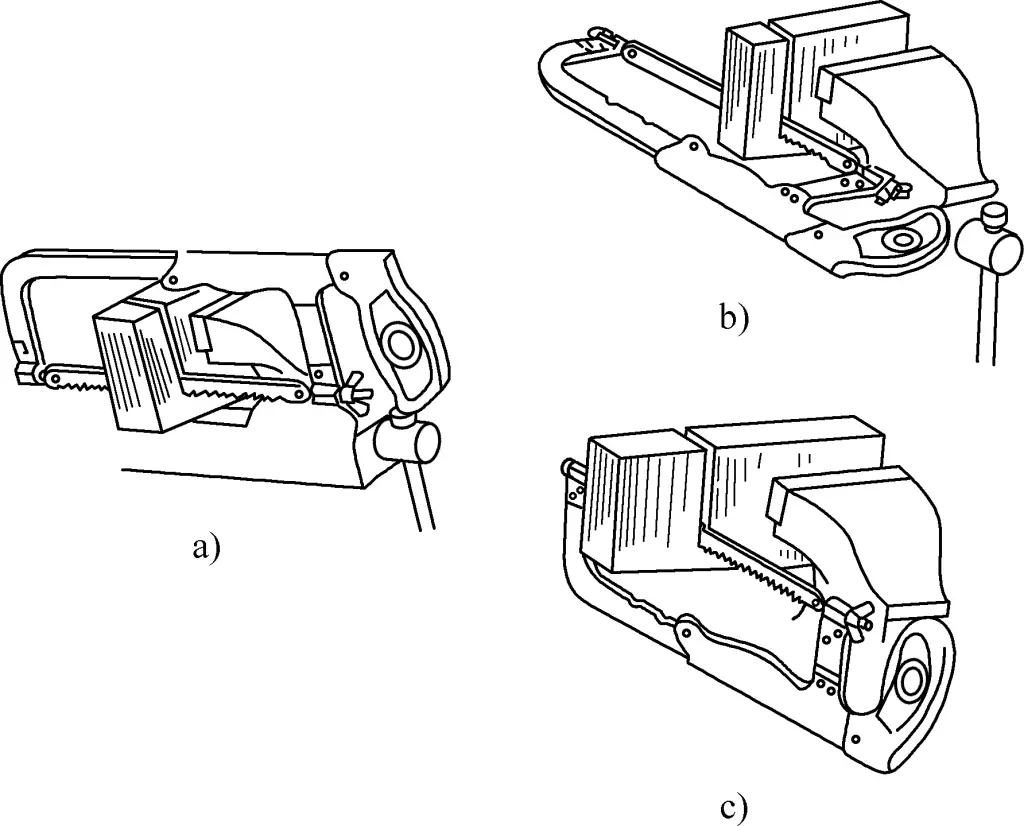

Ao serrar, dependendo da forma e da espessura do material, os métodos de serragem podem ser divididos nos seguintes tipos.

1. Serragem de barras

Se for necessária uma seção transversal lisa para serrar, ela deve ser serrada continuamente do início ao fim (veja a Figura 6); se os requisitos para a seção transversal serrada não forem altos, ela pode ser serrada em várias direções (veja a Figura 7), o que facilita a serragem devido à menor superfície de serragem, melhorando assim a eficiência do trabalho.

2. Serragem de tubos

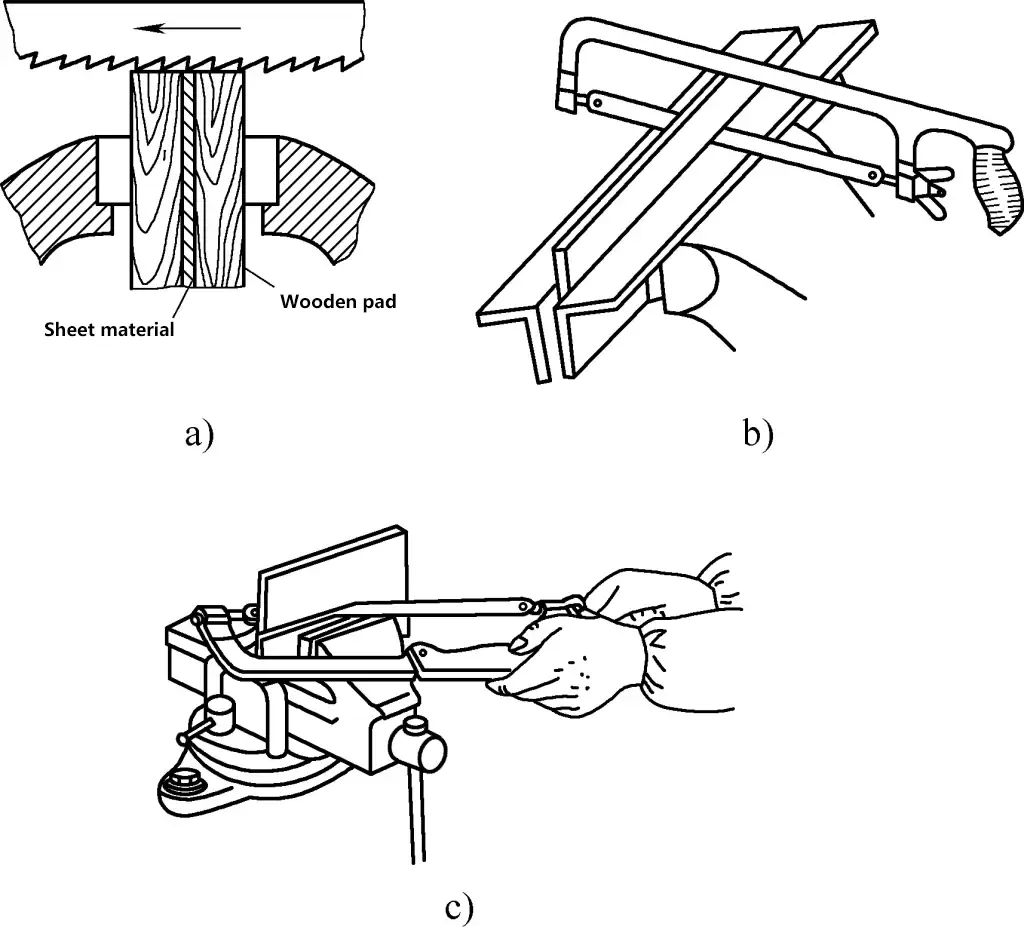

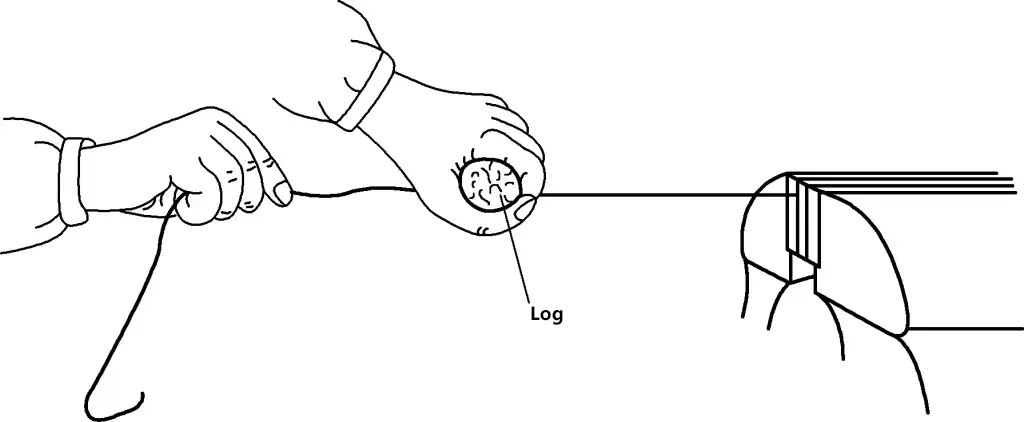

Antes de serrar um tubo, desenhe uma linha de corte perpendicular ao eixo. Como os requisitos para a linha de serragem não são altos, o método mais simples é enrolar uma tira de papel retangular (com uma borda reta para marcação) ao redor da circunferência externa da peça de trabalho de acordo com as dimensões da serragem e, em seguida, marcá-la com um riscador. Ao serrar, o tubo deve ser fixado corretamente. Para tubos finos e tubos usinados com precisão, eles devem ser fixados entre duas almofadas de madeira com ranhuras em forma de V para evitar que o tubo seja achatado ou danifique a superfície.

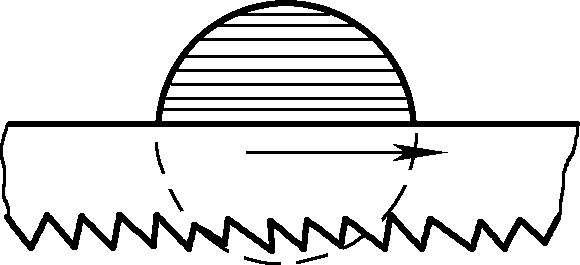

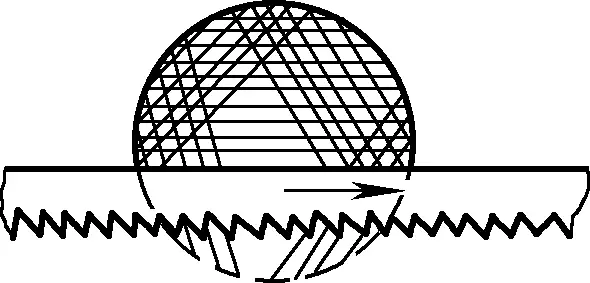

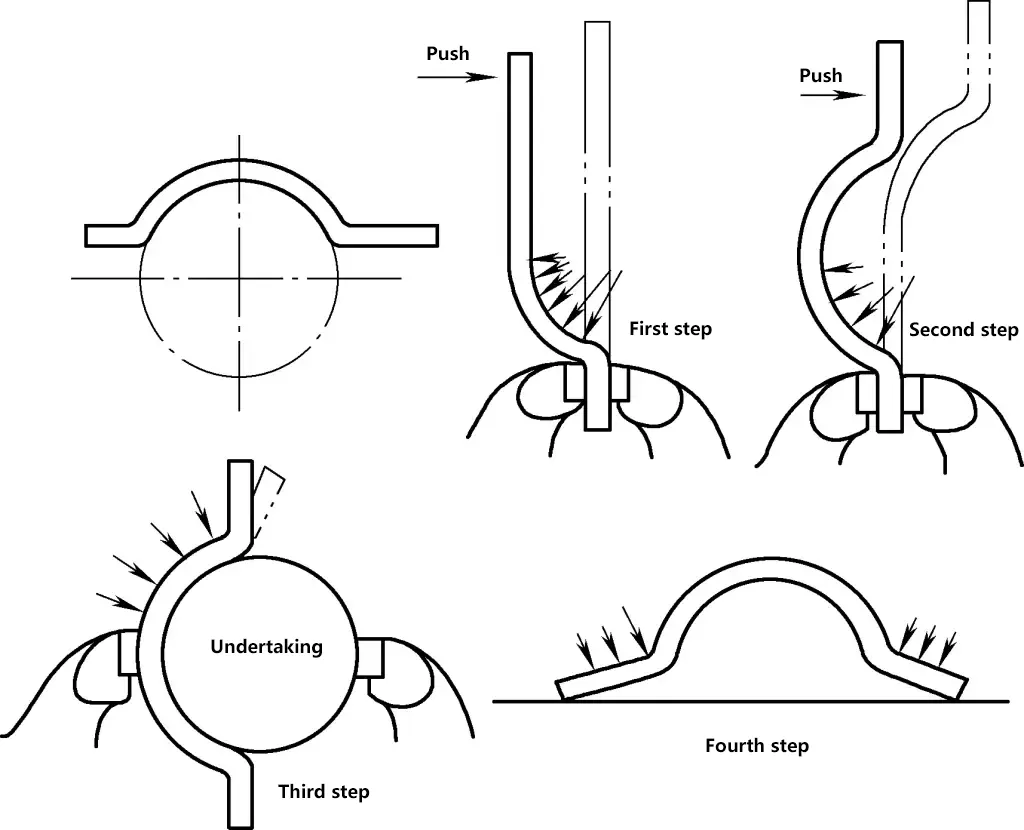

Ao serrar tubos de paredes finas, não serre continuamente em uma única direção do início ao fim. Caso contrário, os dentes da serra ficarão presos na parede do tubo e causarão lascas. O método correto é serrar primeiro em uma direção até a parede interna do tubo; depois, gire o tubo em um determinado ângulo na direção do impulso da serra, conecte-se ao corte original da serra e serre novamente até a parede interna do tubo. Mude gradualmente a direção e continue girando e serrando até que o tubo seja cortado, conforme mostrado na Figura 8.

3. Serragem de materiais finos

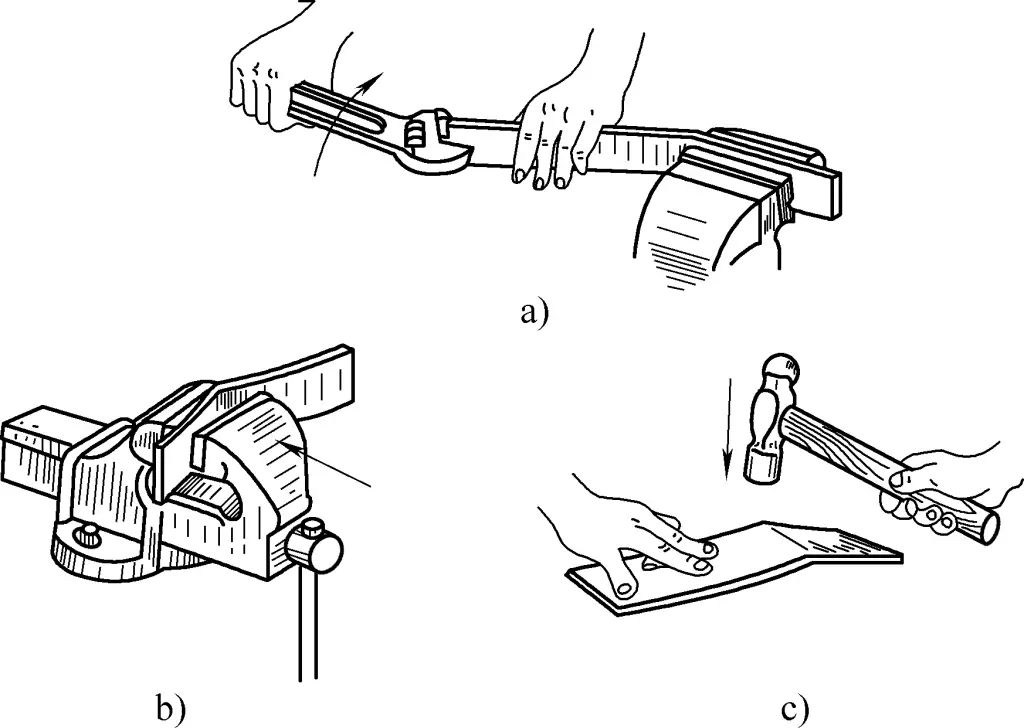

Ao serrar materiais de chapa relativamente fina, pode ocorrer flexão e vibração durante o corte, impossibilitando o prosseguimento. Ao serrar, tente serrar o máximo possível a partir da superfície mais larga. Quando só for possível serrar a partir da superfície estreita da chapa, duas tábuas de madeira podem ser usadas para prendê-la e serrar junto com as tábuas de madeira. Isso evita que os dentes da serra se enganchem e também aumenta a rigidez da chapa fina, evitando a vibração durante a serragem, conforme mostrado na Figura 9a.

Se estiver serrando uma chapa mais longa, duas cantoneiras de ferro podem ser usadas como placas de apoio para as garras do torno, prendendo firmemente a chapa e, em seguida, serrando ao longo da cantoneira, como mostrado na Figura 9b. Como alternativa, a chapa fina pode ser fixada em um torno de bancada e serrada horizontalmente com uma serra manual, aumentando o número de dentes em contato com a chapa fina para evitar lascar os dentes da serra, conforme mostrado na Figura 9c.

4. Serragem de ranhuras profundas

Quando a profundidade do corte da serra exceder a largura da estrutura da serra, a lâmina da serra deve ser girada 90° e reinstalada, virando a estrutura da serra para o lado da peça de trabalho. Quando a altura da estrutura da serra ainda não for suficiente com a estrutura virada para o lado, a lâmina da serra também pode ser instalada com os dentes voltados para a serra (girando a lâmina 180° dentro da estrutura) para serrar, conforme mostrado na Figura 10.

III. Cinzelamento

O cinzelamento é um método de processamento de peças de trabalho por meio da batida de um cinzel com um martelo. Essa operação é chamada de cinzelamento. O cinzelamento é usado principalmente em situações em que o processamento mecânico é inconveniente, incluindo a remoção de rebarbas de peças fundidas, o corte de materiais em folha, a remoção de rebites residuais e parafusos enferrujados, o cinzelamento de saliências desalinhadas em peças correspondentes, o corte de ranhuras de óleo etc. Às vezes, ele também é usado para usinagem de desbaste de áreas relativamente pequenas.

1. Cinzéis

A qualidade do cinzel afeta diretamente a qualidade e a eficiência do cinzelamento. Os principais fatores que afetam a qualidade do cinzel são a forma racional e a dureza da borda de corte.

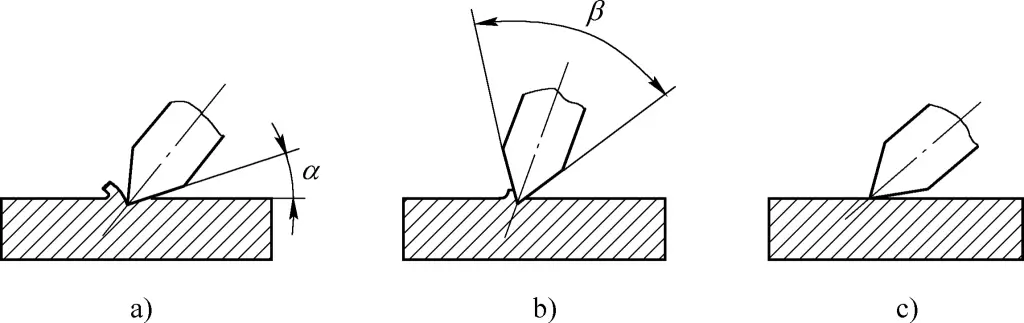

(1) Ângulo da cunha β

A forma da borda de corte (parte cortante) é representada pelo ângulo de cunha β, que é o ângulo entre a face frontal e a face posterior da borda de corte. Quanto maior for o ângulo de cunha, maior será a resistência da borda do cinzel, mas a resistência ao corte também será maior; quanto menor for o ângulo de cunha, mais afiada será a borda do cinzel. Portanto, ao escolher o ângulo da cunha, deve-se adotar o menor valor possível e, ao mesmo tempo, garantir resistência suficiente. Ao cinzelar materiais duros, o ângulo da cunha deve ser maior, e ao cinzelar materiais macios, o ângulo da cunha deve ser menor.

Ao cinzelar materiais duros, como aço ou ferro fundido, o ângulo da cunha é normalmente de 60° a 70°; para materiais de dureza média, o ângulo da cunha é de 50° a 60°; para materiais macios, como cobre ou alumínio, o ângulo da cunha é de 30° a 50°.

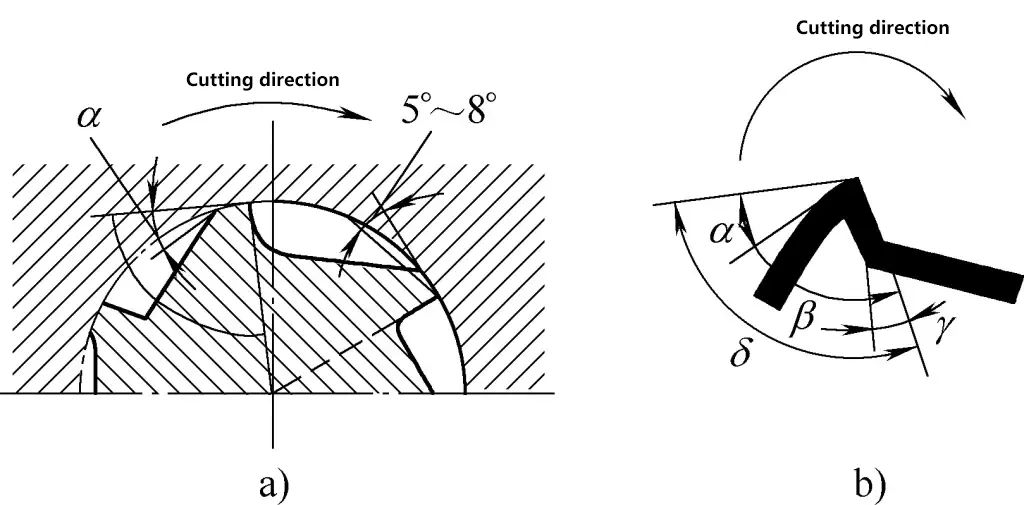

(2) Ângulo traseiro α

O ângulo entre a face posterior do cinzel e o plano de corte é chamado de ângulo posterior. O tamanho do ângulo traseiro é determinado pela posição em que o cinzel é mantido. O objetivo do ângulo posterior é reduzir o atrito entre a face posterior e a superfície de corte e facilitar a penetração do cinzel no material. O ângulo traseiro é geralmente determinado pela experiência, normalmente de 5° a 8°. Se for muito pequeno, pode escorregar; se for muito grande, pode cortar muito fundo, como mostrado na Figura 11.

A dureza da borda do cinzel deve ser maior do que a da peça de trabalho que está sendo cortada. Quanto mais dura, mais afiada e menos propensa a ondulações for a borda do cinzel, melhor. Entretanto, se a dureza for muito alta, a borda do cinzel poderá se tornar frágil e lascar facilmente, ou até mesmo fazer com que fragmentos voem e machuquem alguém. Portanto, a dureza do cinzel deve ser adequada.

Os cinzéis são geralmente forjados em aço ferramenta T7A e submetidos a tratamento térmico. O tratamento térmico dos cinzéis inclui processos de têmpera e revenimento. Os formões temperados em um "calor amarelo" têm maior dureza, mas menor tenacidade; os temperados em um "calor azul" têm menor dureza, mas maior tenacidade. Em geral, é usada uma dureza entre essas duas - temperada em um "calor amarelo dourado".

O método específico é o seguinte: Aqueça a parte cortante do cinzel, com cerca de 20 mm de comprimento, em um forno de aquecimento a 750-800°C (cor vermelho cereja), depois remova-o rapidamente e coloque o cinzel verticalmente em água fria para esfriar (profundidade de imersão de 5-6 mm) para concluir o processo de têmpera.

Ao resfriar o cinzel na água, ele deve ser balançado suavemente ao longo da superfície da água. Isso é feito para acelerar o resfriamento, aumentar a dureza da têmpera, evitar um limite claro entre as partes endurecidas e não endurecidas para evitar a quebra do cinzel nessa linha, remover bolhas de ar aderidas à superfície do cinzel e evitar a formação de pontos moles durante a têmpera. Após a têmpera, o cinzel também precisa ser temperado, o que é feito usando seu próprio calor residual.

Quando a parte do cinzel temperado acima da superfície da água ficar preta, retire-o da água, limpe a camada de óxido e observe a mudança de cor da borda do cinzel. Para cinzéis largos em geral, quando a parte da borda ficar roxa (entre vermelho arroxeado e azul escuro), e para cinzéis estreitos em geral, quando a parte da borda ficar vermelha amarronzada (entre marrom amarelado e vermelho), mergulhe o cinzel na água novamente para esfriar. Isso conclui todo o processo de têmpera do cinzel.

O momento de imergir totalmente o cinzel em água fria afeta muito a dureza da aresta de corte. Se for muito cedo, a borda se torna muito frágil; se for muito tarde, a borda se torna muito macia. Somente com a prática contínua é possível atingir a dureza ideal do cinzel com habilidade. No inverno, deve-se usar água morna para a têmpera, caso contrário, a aresta de corte pode se quebrar facilmente.

Ao afiar o cinzel, verifique se as faces frontal e traseira estão lisas e planas e se o ângulo da cunha está correto e afiado. Se necessário, após o esmerilhamento em um rebolo, ele deve ser esmerilhado em uma pedra de amolar. Durante o esmerilhamento, é importante esfriar continuamente com água para evitar o recozimento devido às altas temperaturas.

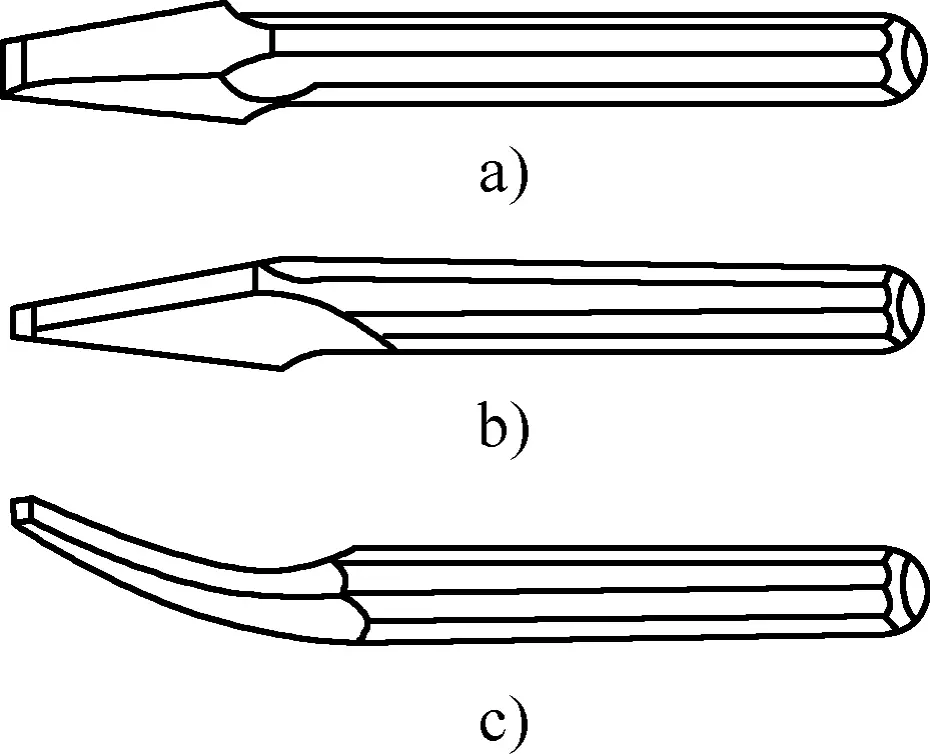

Há vários tipos de cinzéis, incluindo cinzéis planos, cinzéis de ponta e cinzéis de ranhura de óleo, conforme mostrado na Figura 12.

a) Cinzel plano

b) Cinzel de ponta

c) Cinzel para ranhuras de óleo

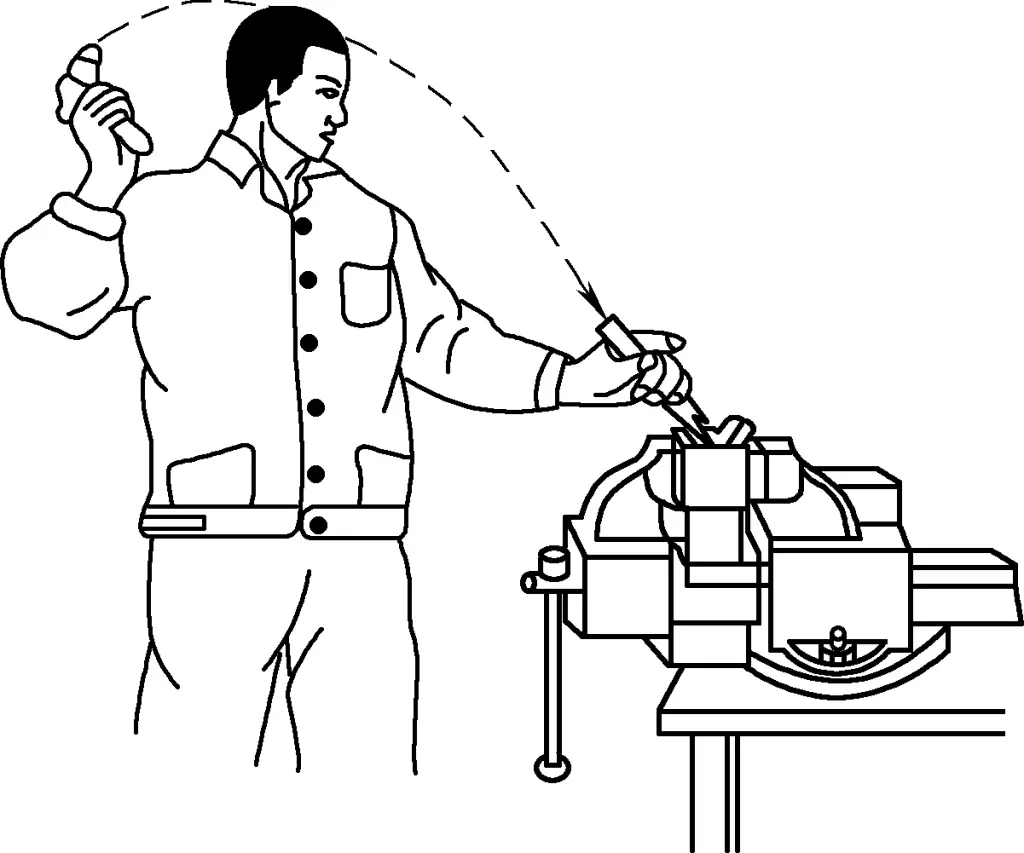

2. Métodos de cinzelamento

Ao cinzelar, os olhos devem se concentrar na borda do cinzel. Os iniciantes geralmente observam o cabo do martelo ou do cinzel, o que é incorreto. Ao balançar o martelo, o braço deve estar relaxado e deve-se aprender a usar a força do pulso. O ângulo entre o cinzel e a peça de trabalho deve ser adequado; se o cinzel estiver muito inclinado, ele cortará muito fundo; se estiver muito pouco inclinado, ele não conseguirá cortar e poderá escorregar. O método correto de cinzelamento é mostrado na Figura 13.

(1) Cinzelamento de superfícies planas

Ao usar um cinzel plano, é mais fácil começar pelo canto afiado. Ao se aproximar da extremidade do corte, tome cuidado para evitar que a extremidade da peça de trabalho se quebre. Geralmente, quando estiver a cerca de 10 mm da extremidade, você pode dar a volta e cinzelar a parte restante na outra direção.

Ao cinzelar uma superfície plana e estreita, a borda do cinzel pode ser inclinada em um ângulo em relação à direção do progresso para facilitar o corte. Ao cinzelar uma superfície plana mais larga, geralmente é mais eficiente usar primeiro um cinzel estreito (de ponta) para criar um sulco e, em seguida, usar um cinzel plano para remover o material restante.

(2) Cinzelamento das ranhuras de óleo

Antes de cinzelar, primeiro afie a parte cortante do cinzel de ranhura de óleo com precisão, de acordo com o formato da face final da ranhura de óleo no desenho. Ao cinzelar, o ângulo de inclinação do cinzel deve mudar de acordo com a superfície curva para garantir que a ranhura de óleo cinzelada seja lisa e consistente em profundidade. Pode ser necessário fazer ajustes e, após o cinzelamento, todas as rebarbas nas bordas da ranhura devem ser suavizadas.

(3) Cinzelamento de chapas metálicas

Conforme mostrado na Figura 14, ao cinzelar chapas finas de metal, a linha de corte da peça de trabalho deve estar nivelada com as garras do torno. Fixe a peça de trabalho com firmeza e use um cinzel plano ao longo da mandíbula do torno em um ângulo (cerca de 45°) em relação à superfície da chapa. A espessura da chapa metálica que está sendo cinzelada não deve ser muito grande, geralmente abaixo de 4 mm.

a) Correto

b) Incorreto

Ao cortar chapas metálicas de grande porte em uma bigorna, coloque uma almofada de ferro macia embaixo para evitar danos à borda do cinzel.

Para cinzelar chapas metálicas curvas, em geral, primeiro faça uma série de furos bem espaçados ao longo da linha de contorno e, em seguida, corte-os gradualmente com um cinzel plano.

3. Precauções de segurança ao cinzelar

- Antes do cinzelamento, a peça de trabalho deve ser fixada com firmeza, com a peça saindo das garras do torno com uma altura típica de 10 a 15 mm, e uma almofada deve ser colocada embaixo.

- Ao cinzelar metais frágeis, cinzele de ambas as bordas em direção ao centro para evitar lascas ou rachaduras nas bordas.

- Durante o cinzelamento, use uma tela de proteção na frente para evitar que lascas voadoras causem ferimentos, e o operador deve usar óculos de proteção.

- Use uma escova para remover lascas de cinzel, não limpe com as mãos nem assopre com a boca.

- Durante o cinzelamento, evite que a área de cinzelamento escorregue. Para isso, afie o cinzel imediatamente quando ele ficar cego e mantenha o ângulo correto da cunha.

- Se houver rebarbas perceptíveis na cabeça do cinzel, esmerilhe-as imediatamente.

- Ao cinzelar, não aponte o cinzel e o martelo na direção de outras pessoas. Não use luvas na mão que estiver segurando o martelo durante a operação para evitar que o martelo escorregue e cause ferimentos.

- Se o cabo do martelo ficar solto ou danificado, prenda-o imediatamente ou substitua-o. Além disso, o cabo do martelo não deve ser oleoso para evitar que a cabeça do martelo ou o martelo inteiro se solte e cause ferimentos.

4. Tipos de defeitos em superfícies planas cinzeladas e suas causas (consulte a Tabela 3)

Tabela 3 Tipos de defeitos em superfícies planas cinzeladas e suas causas

| Tipo de defeito | Causas |

| Superfície áspera | 1. A borda do cinzel está lascada ou enrolada e não está afiada 2. Golpes de martelo irregulares 3. A cabeça do cinzel foi martelada de forma plana, fazendo com que a direção da força mude constantemente |

| Superfície irregular | 1. O ângulo posterior é muito grande em uma determinada seção durante o cinzelamento, fazendo com que a superfície cinzelada seja côncava 2. O ângulo posterior é muito pequeno em uma determinada seção durante o cinzelamento, fazendo com que a superfície cinzelada seja convexa |

| Superfície com sulcos | 1. A mão esquerda não posicionou e não segurou o cinzel corretamente, fazendo com que a borda do cinzel ficasse inclinada e o ângulo da borda ficasse cavado ao cinzelar novamente 2. A borda do cinzel foi retificada para ficar côncava no meio durante a afiação |

| Lascamento e colapso nos cantos | 1. Não girar o cinzel ao chegar ao final, causando lascas nas bordas 2. Fazer um corte muito grande, causando o colapso do canto |

| Imprecisão dimensional | 1. Dimensões imprecisas ao iniciar o cinzelamento 2. Falta de medição e inspeção em tempo hábil |

IV. Arquivamento

O uso de uma lima para remover o excesso de metal da superfície de uma peça para obter as dimensões, a forma e a rugosidade da superfície necessárias, conforme especificado no desenho, é chamado de limagem. Ela pode ser usada para usinagem fina de peças após o cinzelamento ou serragem. É adequado para o processamento de superfícies planas e curvas.

A limagem é um método de processamento manual relativamente fino, com uma precisão de até 0,01 mm e uma rugosidade de superfície de até Ra0,8 μm. A limagem é um dos principais métodos operacionais no trabalho de montador, uma habilidade básica para montadores, e é usada com frequência na produção.

1. Arquivo

As limas são feitas de aço-ferramenta de alto carbono T12 ou T13 e são endurecidas por têmpera, geralmente com dureza de 62-67HRC. Os dentes das limas são fornecidos em padrões de corte simples e duplo.

As limas de corte único têm dentes em apenas uma direção e são geralmente usadas para limar metais macios, como alumínio e estanho, ou para superfícies que exigem um acabamento mais suave.

As limas de corte duplo têm dentes dispostos em duas direções de interseção. De acordo com o processo de fabricação, os dentes mais rasos cortados primeiro são os dentes inferiores, que formam um ângulo de 55° com a linha central da lima; os dentes mais profundos cortados depois são os dentes superiores, que formam um ângulo de 75° com a linha central da lima. Devido aos diferentes ângulos dos dentes inferiores e superiores, as marcas da lima não se sobrepõem durante a limagem, resultando em uma superfície mais lisa.

Se os ângulos dos dentes inferior e superior fossem os mesmos, os dentes da lima se alinhariam ao longo da linha central da lima sem se escalonar, resultando em sulcos na superfície limada e em um acabamento mais áspero. A finura dos dentes da lima é expressa pelo tamanho do espaçamento entre os dentes. Os graus de finura são classificados da seguinte forma:

(1) Corte nº 1

Usado para limas grossas, com um espaçamento entre dentes de 2,3 a 0,83 mm.

(2) Corte nº 2

Usado para limas médias, com um espaçamento entre dentes de 0,77 a 0,42 mm.

(3) Corte nº 3

Usado para limas finas, com um espaçamento entre dentes de 0,33 a 0,25 mm.

(4) Corte nº 4

Usado para limas extrafinas, com espaçamento entre dentes de 0,25 a 0,20 mm.

(5) Corte nº 5

Usado para limas superfinas, com espaçamento entre dentes de 0,20 a 0,16 mm.

A escolha da granulometria da lima geralmente depende da permissão de usinagem da peça, da precisão de processamento necessária e da dureza do material. As limas grossas têm espaços maiores para cavacos e, em geral, são adequadas para limar materiais macios, bem como peças de trabalho com maiores permissões de usinagem ou requisitos de precisão e rugosidade de superfície mais baixos. As limas finas são o oposto.

Ao usar limas finas em materiais macios, os cavacos podem entupir facilmente a lima, não apenas arranhando a superfície da peça de trabalho, mas também podendo inutilizar a lima em casos graves. Portanto, as limas finas não são adequadas para limar metais macios.

Para prolongar a vida útil das limas, não use limas novas em metais duros; não use limas em peças endurecidas por têmpera; para peças forjadas com pele dura ou peças fundidas com areia, remova-as primeiro antes de usar uma lima semiafiada; use primeiro um lado de uma lima nova e, quando ela ficar opaca, use o outro lado; evite usar limas em velocidades excessivas para evitar desgaste prematuro.

As limas devem ser limpas regularmente com uma escova de arame de latão para remover lascas dos dentes. Elas também devem ser mantidas longe da água e do óleo para evitar ferrugem e escorregamento. Quando não estiverem em uso, guarde as limas em um local seco.

2. Métodos de arquivamento

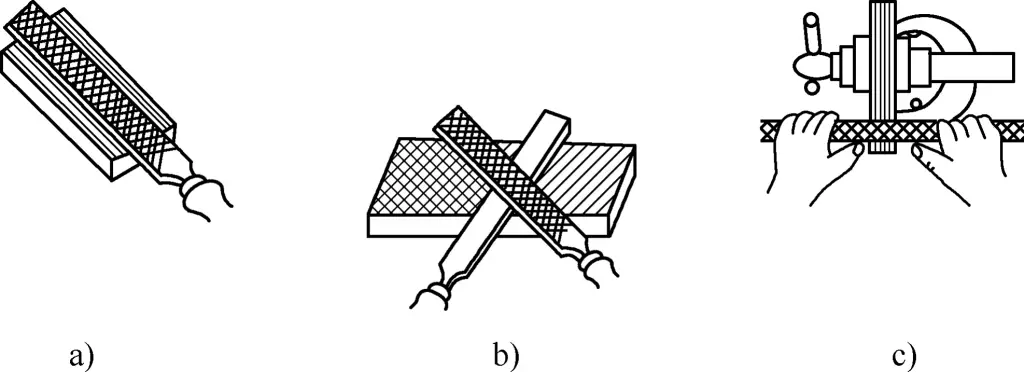

(1) Arquivamento de desenhos

A limagem de desenho (veja a Figura 15a) envolve limar a peça de trabalho na mesma direção. Isso produz marcas de lima retas que são limpas e atraentes, adequadas para o polimento final.

a) Desenho de arquivamento

b) Arquivamento cruzado

c) Arquivamento transversal

(2) Arquivamento cruzado

O lixamento cruzado (consulte a Figura 15b) envolve o lixamento da peça de trabalho em duas direções que se cruzam. Durante o lixamento, há maior contato entre a lima e a peça de trabalho, o que facilita manter a lima firme. As marcas da lima também podem indicar pontos altos e baixos na superfície, facilitando a obtenção de uma superfície plana. Mude para a lima de estiragem quando estiver quase terminando.

(3) Arquivamento transversal

A limagem transversal (veja a Figura 15c) envolve segurar a lima simetricamente com as duas mãos e usar os polegares para empurrar a lima ao longo do comprimento da peça de trabalho. É adequado para limar superfícies planas longas e estreitas e para ajustar dimensões.

Ao limar superfícies planas, use uma régua metálica ou uma régua com ponta de faca para verificar o nivelamento. Procure por espaços leves nas direções longitudinal, transversal e diagonal para identificar áreas irregulares.

Ao limar superfícies planas, especialmente ao usar limas grandes em superfícies planas pequenas, pode ser difícil manter a lima nivelada, o que geralmente resulta em um meio convexo. Nesse caso, esfregue as áreas baixas com a mão para deixar um leve resíduo de óleo. Ao lixar novamente, essas áreas escorregarão e serão menos lixadas, enquanto as áreas convexas serão mais lixadas, resultando em uma superfície plana.

Quando estiver chegando ao fim da limagem, para obter uma superfície mais lisa, aplique um pouco de pó de giz nos dentes da lima fina usada para o acabamento. O pó de giz preenche os espaços entre os dentes da lima, reduzindo a profundidade do corte e resultando em uma superfície mais lisa e uniforme.

3. Razões para superfícies convexas ao limar superfícies planas

- Durante a limagem, se a força aplicada por ambas as mãos não conseguir manter a lima equilibrada e se a mão esquerda aplicar muita pressão no início do curso, a frente da lima será pressionada para baixo, fazendo com que mais material seja removido da frente e de trás da peça de trabalho e menos do meio, resultando em uma superfície convexa.

- A postura incorreta de limagem pode causar uma remoção desigual de material em toda a superfície.

- Se a própria lima for côncava, ela produzirá uma superfície convexa na peça de trabalho.

V. Perfuração

A operação de usar uma broca para criar furos em materiais é chamada de perfuração.

Independentemente do tipo de máquina, as peças não podem ser montadas sem furos. Ao conectar duas ou mais peças, vários furos precisam ser feitos e, em seguida, parafusos, rebites ou outros fixadores são usados para conectá-las. Portanto, a perfuração desempenha um papel importante na produção.

Durante a perfuração, a peça de trabalho permanece estacionária enquanto a broca executa simultaneamente movimentos de rotação e de descida, que são o movimento de corte e o movimento de avanço na peça de trabalho. Como os dois movimentos ocorrem contínua e simultaneamente, a broca segue um caminho helicoidal ao fazer furos.

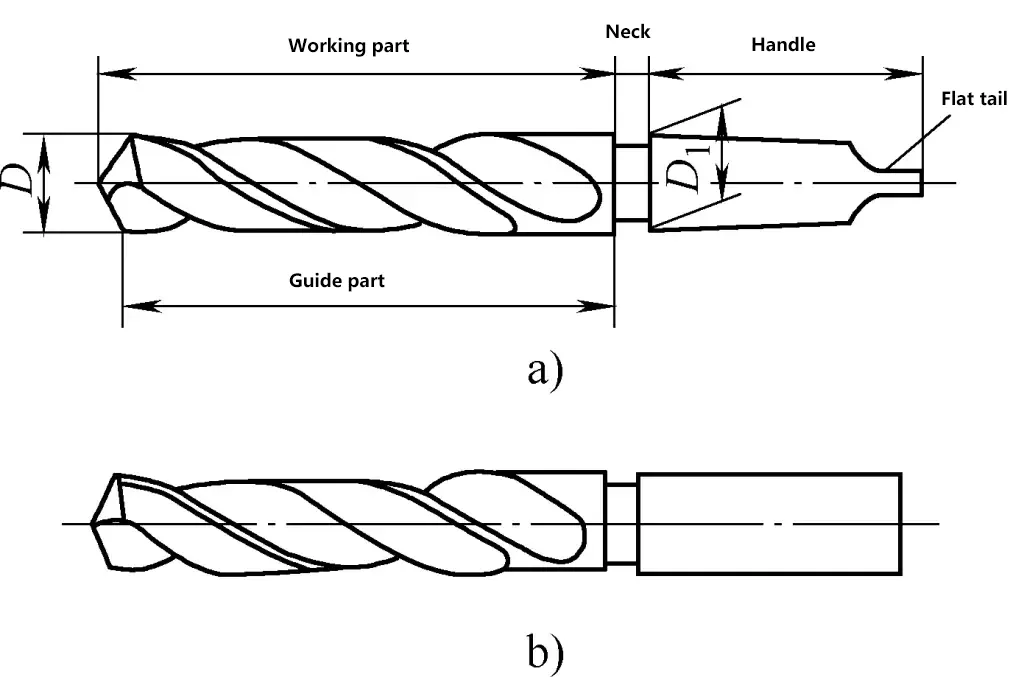

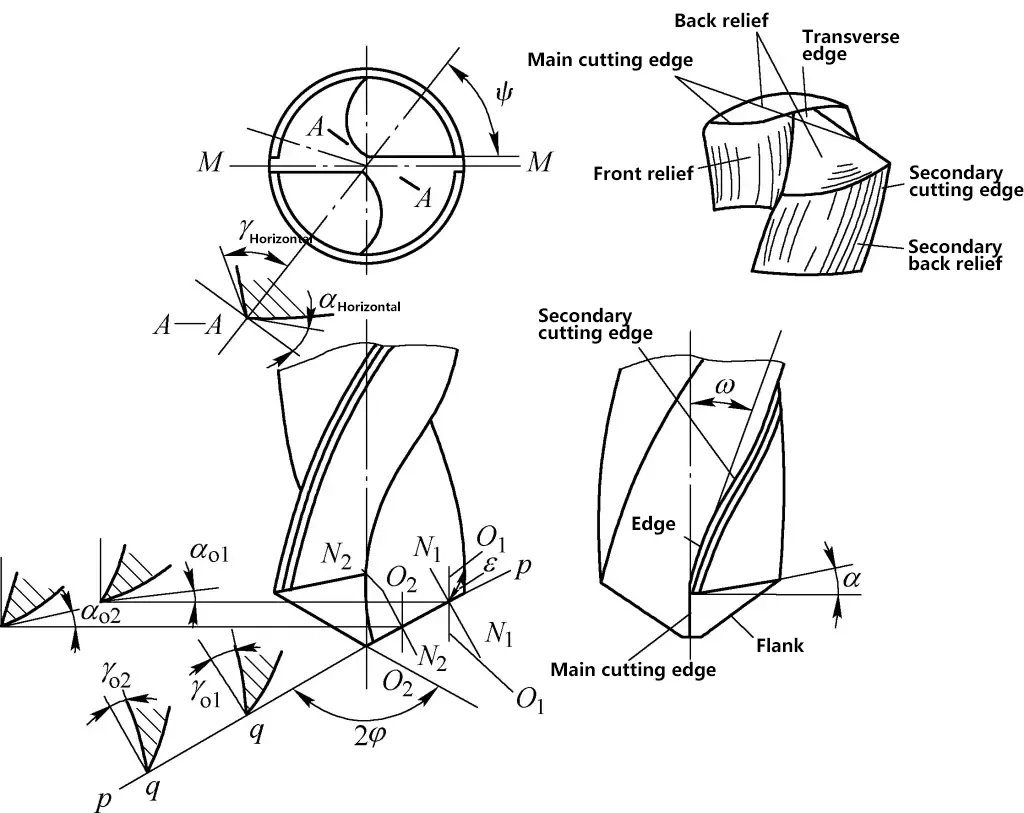

1. Estrutura de uma broca helicoidal

Uma broca helicoidal é um tipo de broca comumente usado, que consiste em uma haste, um pescoço e uma parte de trabalho, conforme mostrado na Figura 16.

a) Haste cônica

b) Haste reta

A parte de trabalho de uma furadeira de torção pode ser dividida em parte de corte e parte de guia. A parte de corte realiza o trabalho de corte principal e tem duas bordas de corte principais, uma borda de cinzel, duas faces de inclinação e duas faces de flanco. Conforme mostrado na Figura 17, a parte de guia mantém a direção de perfuração reta da broca durante o processo de corte e também serve como apoio para a parte de corte.

A parte guia também funciona para alisar a parede do furo e ajuda na remoção de cavacos e no fornecimento de fluido de corte. Possui dois canais espirais e duas margens espirais estreitas, com as superfícies dos canais se cruzando para formar duas bordas (bordas de corte secundárias). O diâmetro da broca diminui gradualmente da ponta em direção à haste, com uma conicidade de 0,05 a 0,10 mm em um comprimento de 10 mm, o que reduz o atrito entre a broca e a parede do furo.

A parte sólida ao longo do eixo da seção de trabalho da broca helicoidal é chamada de núcleo da broca. Sua função é conectar os dois canais em espiral para manter a resistência e a rigidez da broca. O núcleo da broca aumenta gradualmente da parte de corte em direção à haste.

O material da parte de trabalho da broca é geralmente feito de aço de alta velocidade, temperado a 62-68 HRC.

2. Parâmetros geométricos da peça de corte da broca helicoidal

Conforme mostrado na Figura 17, o plano de corte durante a perfuração é o plano p-p na figura, e o plano de base é q-q. Os dois planos são perpendiculares um ao outro. Os parâmetros geométricos da broca helicoidal durante o corte são os seguintes:

(1) Ângulo do ponto (2φ)

O ângulo de ponta é o ângulo formado pelas projeções das duas bordas principais de corte da broca em seu plano paralelo M-M, também conhecido como ângulo de ponta ou ângulo de ponto. O ângulo de ponta de uma broca helicoidal padrão é 2φ = 118° ± 2°.

A escolha do ângulo da ponta está relacionada à natureza do material. O ângulo da ponta afeta a força de retorno na borda principal de corte; quanto menor o ângulo da ponta, menor a força de avanço e, ao mesmo tempo, maior o ângulo da borda na borda externa da broca, o que é benéfico para a dissipação de calor e melhora a vida útil da broca.

No entanto, sob as mesmas condições, a redução do ângulo da ponta aumentará o torque de corte na broca, causará dificuldades na evacuação de cavacos e impedirá a entrada do fluido de corte. Em geral, um ângulo de ponta maior é escolhido para perfurar materiais duros em comparação com materiais macios. A seleção dos ângulos de corte da broca helicoidal é mostrada na Tabela 4.

Tabela 4 Seleção dos ângulos de corte da broca helicoidal [Unidade: (°)]

| Material de perfuração | Ângulo do ponto 2φ | Ângulo de alívio αo | Ângulo da hélice ω |

| Materiais de aço em geral | 116~118 | 12~15 | 20~32 |

| Materiais gerais de aço dúctil | 116~118 | 6~9 | 20~32 |

| Liga de alumínio (furo profundo) | 118~130 | 12 | 32~45 |

| Liga de alumínio (furo passante) | 90~120 | 12 | 17~20 |

| Latão macio e bronze | 118 | 12~15 | 10~30 |

| Bronze duro | 118 | 5~7 | 10~30 |

| Cobre e ligas de cobre | 110~130 | 10~15 | 30~40 |

| Ferro fundido macio | 90~118 | 12~15 | 20~32 |

| Ferro fundido frio (duro) | 118~135 | 5~7 | 20~32 |

| Aço temperado | 118~125 | 12~15 | 20~32 |

| Aço fundido | 118 | 12~15 | 20~32 |

| Aço manganês [w(Mn)=7%~13%] | 150 | 10 | 20~32 |

| Aço de alta velocidade | 135 | 5~7 | 20~32 |

| Aço níquel (250~400HBW) | 135~150 | 5~7 | 20~32 |

| Madeira | 70 | 12 | 30~40 |

| Borracha dura | 60~90 | 12~15 | 10~20 |

(2) Ângulo de inclinação (γo)

É o ângulo entre a face de inclinação e o plano da base no plano ortogonal N1-N1 ou N2-N2 (um plano que passa por qualquer ponto da aresta principal de corte e é perpendicular ao plano de corte e ao plano da base), ou seja, γo1, γo2 na figura.

O ângulo de inclinação aumenta em direção ao diâmetro externo ao longo da borda de corte principal, sendo 30° na borda externa e -30° próximo à borda do cinzel, e -60° na borda do cinzel. Quanto maior o ângulo de inclinação, mais fácil será o corte, mas menor será a resistência da peça de corte.

(3) Ângulo de alívio (αo)

O ângulo de alívio é o ângulo entre a face do flanco e o plano de corte na seção cilíndrica O1-O1 ou O2-O2 (αo1, αo2 na figura). O ângulo de alívio também não é igual em todos os pontos da borda de corte, ao contrário do ângulo de inclinação, com o menor ângulo de alívio na borda externa e o maior no centro.

Quanto menor for o ângulo de alívio, maior será o atrito entre a broca e a superfície de corte da peça de trabalho durante a perfuração; quanto maior for o ângulo de alívio, mais afiada será a broca, mas a resistência da aresta de corte será enfraquecida, afetando a vida útil da broca, e ela também estará sujeita a vibrações durante a perfuração, resultando em furos poligonais.

Ao perfurar materiais duros, o ângulo de alívio pode ser um pouco menor para garantir a resistência da borda de corte; ao perfurar materiais macios, o ângulo de alívio pode ser um pouco maior. No entanto, ao perfurar metais não ferrosos, o ângulo de alívio não deve ser muito grande, caso contrário, poderá causar afundamento.

(4) Ângulo da hélice (ω)

O ângulo da hélice é o ângulo entre a linha tangente da espiral na borda mais externa da borda de corte principal e o eixo da broca, geralmente de 18° a 30°. Ângulos menores são usados em brocas de pequeno diâmetro para aumentar a resistência.

O ângulo de hélice não é constante em diferentes diâmetros externos da broca, diminuindo gradualmente da borda externa para o centro. O ângulo de hélice é geralmente representado pelo valor na borda externa.

(5) Ângulo da borda do cinzel (ψ)

O ângulo da borda do cinzel é o ângulo entre a borda do cinzel e a seção axial paralela M-M da borda de corte principal. Seu tamanho está relacionado ao tamanho do ângulo de alívio. Quando o ângulo de alívio da broca aumenta após a retificação, o ângulo da borda do cinzel fica menor e, consequentemente, o comprimento da borda do cinzel fica maior. Portanto, ao retificar uma broca helicoidal, o ângulo da borda do cinzel pode ser usado para avaliar se o ângulo de alívio próximo ao núcleo da broca foi retificado corretamente. O ângulo da borda do cinzel de uma broca helicoidal padrão é ψ = 50°~55°.

3. Retificação de brocas helicoidais

O objetivo da retificação de brocas é remodelar as peças de corte cegas ou danificadas para a forma geométrica correta ou, quando o material da peça muda, as peças de corte e os ângulos da broca também precisam ser retificados para manter um bom desempenho de corte.

A parte cortante da furadeira tem um impacto direto na qualidade e na eficiência da perfuração. As brocas do mesmo material e das mesmas especificações podem ter vida útil, eficiência e precisão muito maiores quando retificadas por trabalhadores experientes.

Depois de esmerilhar uma broca helicoidal, verifique se o ângulo de ponta 2φ está correto, e o comprimento e a altura das duas bordas de corte devem ser os mesmos para garantir a perfuração vertical. Verifique se o ângulo de alívio αo na borda externa e no centro da broca atende aos requisitos. Durante a retificação, para evitar a têmpera da aresta de corte, a broca deve ser resfriada com frequência em água para manter a dureza da peça de corte.

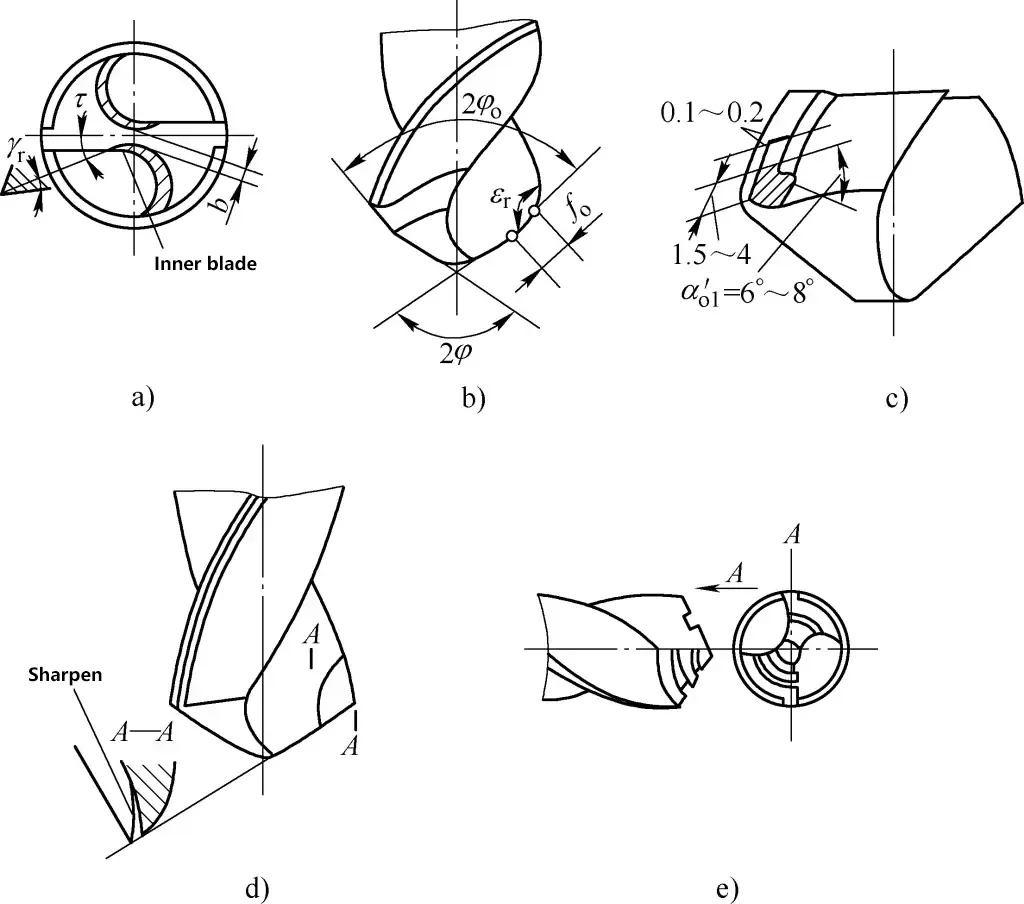

4. Modificação da furadeira

Para se adaptar à perfuração de diferentes materiais e atender a diferentes requisitos de perfuração, bem como para melhorar o desempenho da broca, o formato da parte cortante da broca precisa ser modificado. A modificação das brocas helicoidais é mostrada na Figura 18.

a) Modificação da borda do cinzel

b) Modificação do ângulo do ponto

c) Modificação da borda

d) Modificação da face de inclinação

e) Criação de ranhuras para quebra de cavacos

(1) Modificação da borda do cinzel

(Consulte a Figura 18a) O objetivo é encurtar a borda do cinzel, aumentando o ângulo de inclinação próximo ao centro da broca. Geralmente, as brocas com diâmetros acima de 5 mm precisam ter as bordas do cinzel retificadas. Após a retificação, o comprimento da borda do cinzel deve ser de 1/3 a 1/5 do comprimento original, formando uma borda interna com um ângulo de inclinação τ=20°~30° e um ângulo de inclinação γτ=0°~15° na borda interna. Depois de retificar a borda do cinzel, as condições de corte melhoram e a ação de centralização é reforçada.

(2) Retificação do ângulo da ponta da borda de corte principal

(Consulte a Figura 18b) Em geral, o ângulo do ponto 2φo=70°~75°, fo=0,2D (D é o diâmetro do furo).

(3) Esmerilhamento da margem

(Consulte a Figura 18c) Em uma seção da margem próxima à borda de corte principal, esmerilhe um ângulo de folga secundário de 6°~8°, mantendo 1/3 a 1/2 da largura original da margem para reduzir o atrito e melhorar a vida útil da broca.

(4) Esmerilhamento da face de inclinação

(Consulte a Figura 18d) Esmerilhe uma parte da face de inclinação na interseção das bordas de corte principal e secundária para reduzir o ângulo de inclinação nessa área, melhorar a resistência da borda de corte e evitar que a broca se desvie.

(5) Esmerilhamento de ranhuras para quebra de cavacos

(Consulte a Figura 18e) Após a ranhura, os cavacos largos se tornam mais estreitos, facilitando a evacuação dos cavacos.

5. Fluidos de corte e parâmetros de corte para perfuração

(1) Fluidos de corte para perfuração

Durante o processo de corte, as brocas geram uma grande quantidade de calor, o que pode facilmente causar o recozimento da borda de corte, resultando em danos graves e perda da capacidade de corte. Na perfuração, para reduzir a temperatura de corte, aumentar o desempenho da lubrificação, melhorar a vida útil da broca, a qualidade do furo e a eficiência, deve-se selecionar o fluido de corte adequado com base nas propriedades do material da peça.

O fluido de corte deve ser aplicado continuamente a partir do momento em que a broca entra no metal. Exceto na perfuração de ferro fundido e furos de pequeno diâmetro, o fluido de corte geralmente deve ser usado para todos os outros materiais. Ao usar fluido de corte, ele deve ser aplicado no interior do furo, onde ocorre a ação de corte. Consulte a Tabela 5 para saber como selecionar o fluido de corte na perfuração.

Tabela 5 Seleção do fluido de corte para perfuração

| Material da peça de trabalho para perfuração | Fluido de corte |

| Aço carbono, aço fundido, ferro fundido maleável | 3%~5% emulsão ou óleo de máquina |

| Liga de aço | Óleo de corte sulfurizado ou emulsão 3%~5% |

| Ferro fundido em geral | Sem fluido de corte |

| Ferro fundido resfriado | Querosene |

| Latão e bronze | Sem fluido de corte ou emulsão 5%~8% |

| Alumínio e ligas de alumínio | Sem fluido de corte ou emulsão |

| Borracha dura, baquelite, painel de fibras | Sem fluido de corte |

| Liga de magnésio | 4% água salgada |

| Aço inoxidável | Sabão 3% mais solução aquosa de óleo de linhaça 2% ou fluido de corte sulfurizado |

| Aço para ferramentas | 3%~5% emulsão ou óleo de máquina |

(2) Seleção dos parâmetros de corte para perfuração

1) Elementos de corte

① Velocidade de corte v.

A velocidade linear de um ponto no diâmetro externo da broca rotativa é chamada de velocidade de corte (velocidade de movimento primária). Ela pode ser calculada usando a seguinte fórmula:

v=πDn/1000

Onde:

- v - velocidade de corte (m/min);

- D - diâmetro da broca (mm);

- n - rotações da broca por minuto (r/min);

Com base na fórmula acima, podemos derivar:

n=1000v/(πD)=318.3v/D

② Taxa de alimentação f.

A distância que a broca se move para baixo a cada rotação é chamada de taxa de avanço, medida em mm/r.

2) Seleção dos parâmetros de corte

Os parâmetros de corte referem-se à velocidade de corte e à taxa de avanço. A velocidade de corte está relacionada às propriedades do material da peça, ao diâmetro da broca, ao material da broca, à taxa de avanço e ao lubrificante de resfriamento. Velocidades de corte mais altas aumentam a eficiência, mas devem ser adequadas.

Velocidades de corte excessivas podem fazer com que a temperatura da broca aumente, levando ao recozimento e a danos na aresta de corte. A taxa de avanço também deve ser adequada, selecionada com base em fatores como as propriedades do material da peça. Se a taxa de avanço for muito alta, a aresta de corte pode ser danificada ou a broca pode quebrar.

Os parâmetros de corte para perfuração geralmente são selecionados com base na experiência. Em geral, para furos pequenos, use velocidades mais altas e taxas de avanço mais baixas; para furos grandes, use taxas de avanço mais altas. Para materiais duros, use velocidades mais lentas e taxas de avanço mais baixas; para materiais macios, use velocidades mais altas e taxas de avanço mais altas. Ao usar brocas pequenas em materiais duros, pode ser apropriado reduzir a velocidade. Consulte a Tabela 6 para saber como selecionar os parâmetros de corte para perfuração.

Tabela 6 Velocidades de corte e taxas de avanço para brocas de alta velocidade que perfuram aço carbono (com fluido de corte)

| Taxa de avanço f/(mm/r) | Diâmetro da broca d/mm | ||||||||||

| 2 | 4 | 6 | 10 | 14 | 20 | 24 | 30 | 40 | 50 | 60 | |

| Velocidade de corte v/(m/min) | |||||||||||

| 0.05 | 46 | - | - | - | - | - | - | - | - | - | - |

| 0.08 | 32 | - | - | - | - | - | - | - | - | - | - |

| 0.10 | 26 | 42 | 49 | - | - | - | - | - | - | - | - |

| 0.12 | 23 | 36 | 43 | - | - | - | - | - | - | - | - |

| 0.15 | - | 31 | 36 | 38 | - | - | - | - | - | - | - |

| 0.18 | - | 26 | 31 | 35 | - | - | - | - | - | - | - |

| 0.20 | - | - | 28 | 33 | 38 | - | - | - | - | - | - |

| 0.25 | - | - | - | 30 | 34 | 35 | 37 | - | - | - | - |

| 0.30 | - | - | - | 27 | 31 | 31 | 34 | 33 | - | - | - |

| 0.35 | - | - | - | - | 28 | 29 | 31 | 30 | - | - | - |

| 0.40 | - | - | - | - | 26 | 27 | 29 | 29 | 30 | 30 | - |

| 0.45 | - | - | - | - | - | 26 | 27 | 27 | 28 | 29 | 27 |

| 0.50 | - | - | - | - | - | - | 26 | 26 | 26 | 27 | 26 |

| 0.60 | - | - | - | - | - | - | - | 24 | 24 | 25 | 25 |

| 0.70 | - | - | - | - | - | - | - | - | 23 | 23 | 23 |

| 0.80 | - | - | - | - | - | - | - | - | - | 21 | 22 |

| 0.90 | - | - | - | - | - | - | - | - | - | - | 21 |

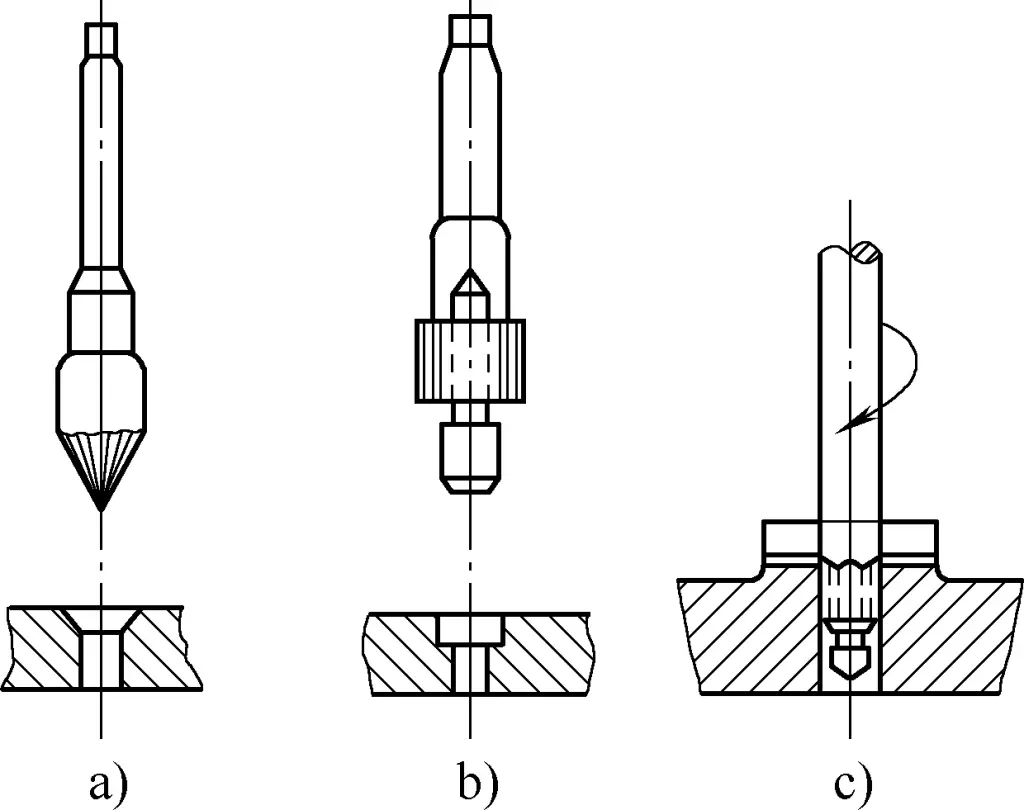

VI. Alargamento e rebaixamento

1. Alargamento

O uso de um alargador para aumentar os furos existentes nas peças é chamado de alargamento. O objetivo do alargamento é reduzir o impacto do processamento único e melhorar a precisão do furo processado. O alargamento é geralmente usado como preparação para o mandrilamento.

Em geral, para furos com diâmetro D>30 mm, primeiro perfure com uma broca 0,5 a 0,7 mm menor que o diâmetro do furo e, em seguida, escareie. Para furos com requisitos mais altos, o alargamento pode ser feito duas vezes para melhorar a qualidade.

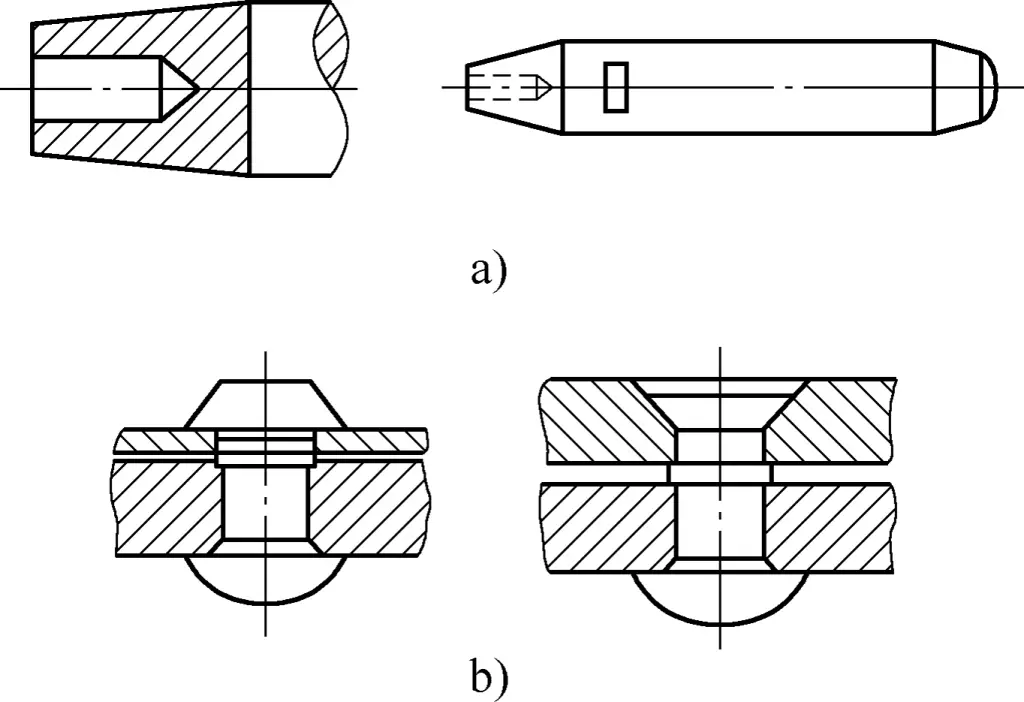

A estrutura de um alargador é semelhante à de uma broca helicoidal, equivalente ao achatamento da extremidade de uma broca helicoidal (remoção da borda do cinzel). Os alargadores geralmente têm de 3 a 4 bordas de corte, o que melhora o desempenho da guia, garante a direção correta do alargamento e pode atingir valores menores de rugosidade da superfície, conforme mostrado na Figura 19.

2. Rebaixamento

O uso do método de escareamento para processar escareadores de fundo plano ou cônicos (ou saliências) é chamado de escareamento. As principais ferramentas usadas para escareamento são os escareadores cilíndricos, os escareadores cônicos e as fresas de facear, conforme mostrado na Figura 20.

a) Escareador cônico

b) Contrafuro cilíndrico

c) Fresa de facear

(1) Contrafuro cilíndrico

A aresta de corte da face final desempenha o papel principal de corte. O ângulo de inclinação e o ângulo de hélice do escareador são os mesmos, geralmente 15°, e o ângulo de folga é geralmente de 8°. A aresta de corte no círculo externo serve para polir a parede do furo, com um ângulo de folga secundário geralmente de 8°. A extremidade frontal do escareador é um pilar de guia, que pode garantir a centralização e a orientação.

Um escareador cilíndrico mais comumente usado tem bordas de corte feitas de carboneto cimentado, e o pilar guia pode girar em relação ao centro. Como não há deslizamento relativo entre o pilar guia e a peça de trabalho, ele não danifica o furo da peça de trabalho durante o corte.

(2) Escareador cônico

Seu ângulo cônico tem quatro tipos: 60°, 75°, 90° e 120°, que podem ser selecionados de acordo com os requisitos da peça, sendo 90° o mais comumente usado. O diâmetro da extremidade maior d do cone é de 12 a 60 mm, e o número de dentes é geralmente de 4 a 12. Os escareadores cônicos também podem ser modificados a partir de brocas helicoidais, mas o efeito não é tão bom quanto o dos escareadores cônicos dedicados.

A vibração é facilmente produzida durante o escareamento, portanto, deve-se prestar atenção durante o processamento: os escareadores modificados a partir de brocas helicoidais devem ser os mais curtos possíveis e, ao retificar, deve-se tomar cuidado para garantir que as duas bordas de corte tenham o mesmo comprimento e ângulos simétricos; o ângulo de folga e o ângulo de inclinação na borda externa do escareador devem ser adequadamente reduzidos.

A velocidade de corte deve ser mais lenta do que na perfuração. Velocidades mais altas levam a padrões de vibração mais severos. Para evitar isso, a velocidade de corte para rebaixamento deve ser mantida entre 1/3 e 1/2 da velocidade de perfuração. Geralmente, é adotado o avanço manual, com retirada mais lenta. Durante a operação, um pouco de óleo de máquina pode ser adicionado à coluna guia e à superfície de corte para lubrificação. Essas medidas podem reduzir a vibração e melhorar a qualidade do rebaixamento.

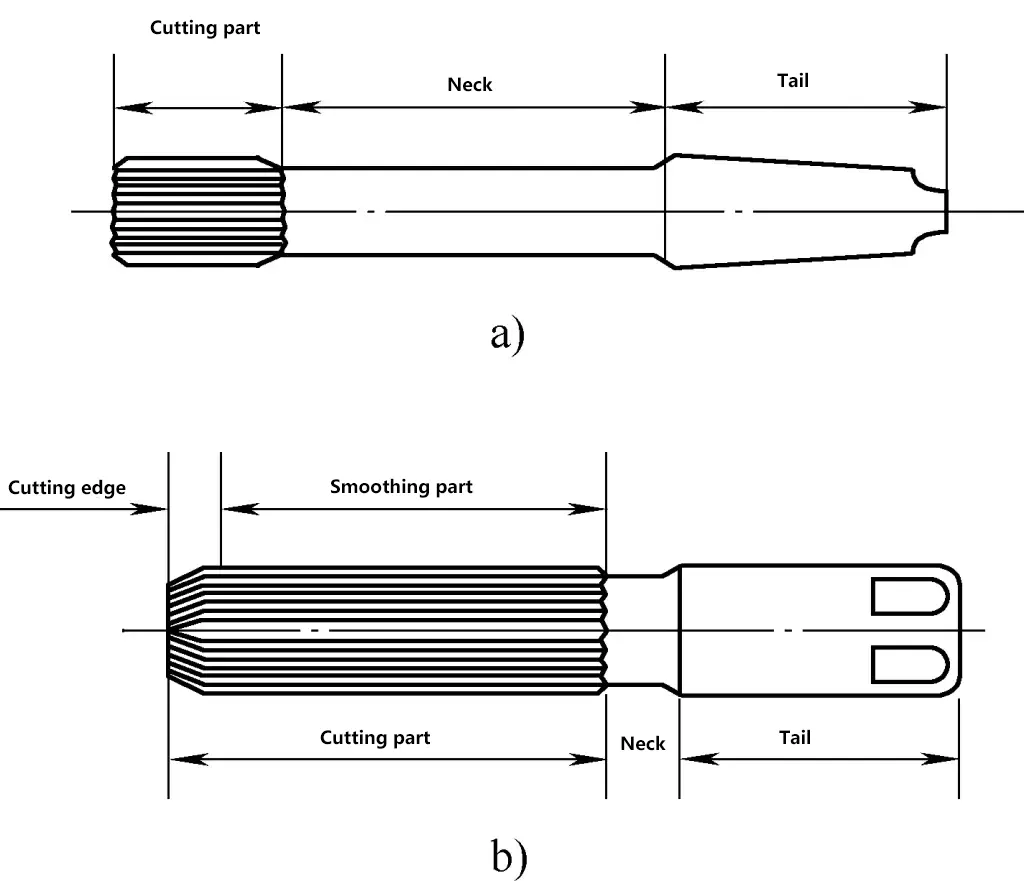

VII. Alargamento

Para melhorar a precisão dos furos e reduzir a rugosidade da superfície das paredes dos furos, o uso de um alargador para usinagem fina é chamado de alargamento. O alargamento é amplamente utilizado em peças mecânicas. Alguns furos exigem alta precisão e baixos valores de rugosidade da superfície, muitos dos quais precisam ser processados por escareadores. O alargamento é mais fácil de garantir a precisão e tem maior eficiência em comparação com outros métodos de processamento, sendo especialmente adequado para o processamento de furos pequenos e furos cônicos com requisitos de alta precisão.

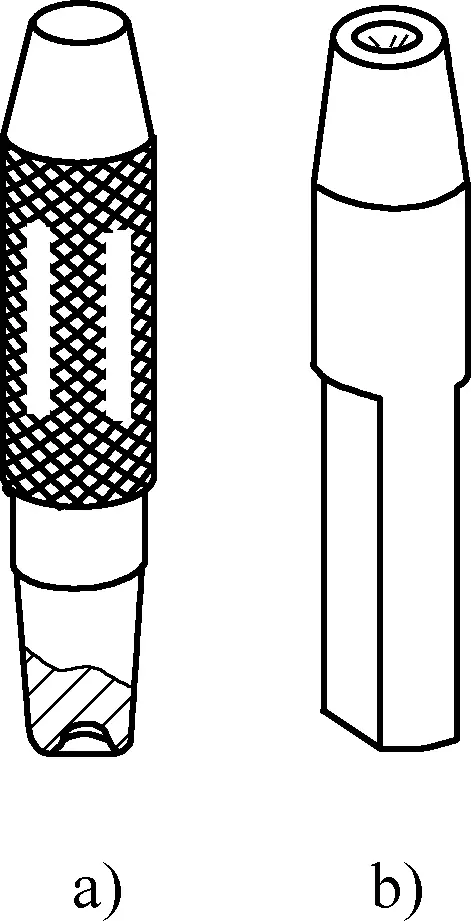

1. Alargador

Os alargadores são divididos em alargadores de máquina e alargadores manuais de acordo com seu método de uso, conforme mostrado na Figura 21. As principais diferenças entre os alargadores de máquina e os alargadores manuais são: o primeiro tem uma parte de trabalho mais curta, menos dentes e uma haste mais longa; o segundo é o oposto. De acordo com os diferentes usos, os alargadores podem ser divididos em alargadores cilíndricos e alargadores cônicos. Os alargadores cilíndricos também são divididos em alargadores fixos e alargadores ajustáveis.

a) Alargador de máquina

b) Alargador manual

Um alargador é uma ferramenta de corte com várias arestas e sua estrutura consiste principalmente de parte cortante, pescoço e cauda. O número de dentes varia de 4 a 12, dependendo do diâmetro do alargador.

O formato da borda de corte é em forma de cunha. Como a quantidade de corte é muito pequena, o ângulo de inclinação é de 0°, com função de raspagem. Se for necessária alta precisão, ele pode ser alterado para um ângulo de inclinação negativo. O ângulo de inclinação é geralmente de -5° a 0°. O ângulo de folga não deve ser muito grande, pois está relacionado à resistência da borda de corte (quanto menor o ângulo de folga, maior a resistência). Geralmente, o ângulo de folga é de 8° para alargamento de materiais duros e de 5° para materiais frágeis.

Para uma medição precisa, o número de bordas de corte é sempre uniforme, mas distribuído de forma desigual para garantir o corte suave e estável do alargador e evitar marcas de vibração na parede do furo. As bordas de corte do alargador são mostradas na Figura 22. A parte de polimento do alargador serve para garantir a centralização do alargador, polir a parede do furo e atuar como a parte retificada. A parte superior dos dentes do alargador tem uma faixa de borda de 0,3 a 0,5 mm de largura para alinhar a posição do furo.

a) Aresta de corte com ângulo de inclinação de 0°

b) Aresta de corte com ângulo de ataque negativo

2. Barra de alargamento (chave de alargador)

Uma barra de alargamento é uma ferramenta para alargamento manual, sendo que o tipo ajustável é comumente usado. Durante o processamento, a cauda da haste do alargador é colocada com firmeza e a espiga quadrada é fixada no orifício quadrado da barra de alargamento. A barra de alargamento é girada para girar o alargador. O furo quadrado desse tipo de barra de alargamento é ajustável, ou seja, ao girar a alça móvel, o controle deslizante se move para frente e para trás, expandindo ou contraindo o furo quadrado para acomodar cabeças quadradas do alargador de diferentes tamanhos.

3. Tolerância de corte e fluido de corte para alargamento

O processo anterior ao alargamento deve deixar uma certa margem de usinagem para o alargamento. A margem de usinagem de alargamento deve ser adequada para que a parede do furo alargado seja lisa. Se a margem for muito grande, poderá facilmente causar desgaste no alargador, afetando a rugosidade da superfície e a precisão do furo, e também poderá resultar em um formato poligonal. Portanto, deve-se deixar uma margem de alargamento razoável.

O tamanho da margem de alargamento é geralmente o seguinte: Se um alargador for usado para alargar o furo em uma única passagem e o diâmetro do furo for inferior a 20 mm, a margem de alargamento será de 0,1 a 0,2 mm. Se o alargamento bruto e o alargamento fino forem usados para alargar o furo em duas passagens, para diâmetros de furo de 5 a 80 mm, a margem de alargamento bruto é de 0,25 a 0,5 mm e a margem de alargamento fino é de 0,05 a 0,15 mm.

Quando o alargador está trabalhando, há muito atrito entre sua face posterior e a parede do furo, portanto, é necessário usar fluido de corte durante o alargamento. Isso pode reduzir o atrito, garantir um valor menor de rugosidade da superfície do furo, evitar que o alargador se expanda devido ao calor e aumente o diâmetro do furo, além de prolongar a vida útil do alargador. O fluido de corte usado para alargamento é o mesmo usado para perfuração.

4. Métodos e precauções de alargamento

- Determine o número de passagens de alargamento e selecione o alargador de acordo com os requisitos.

- Antes de alargar, a peça de trabalho deve ser fixada corretamente. Depois que o alargador for instalado na barra de alargamento, insira o alargador no furo e use um esquadro para verificar, garantindo que o alargador esteja perpendicular à face final do furo. Segure a alça da barra de alargamento com as duas mãos, aplique uma pressão leve e equilibrada e gire a barra de alargamento no sentido horário para realizar o alargamento.

- A rotação reversa é estritamente proibida durante o alargamento. Se o alargador tiver dificuldade para girar durante o alargamento, levante-o com força na direção de rotação original, investigue a causa e resolva-a imediatamente.

- O alargador é uma ferramenta de acabamento. Após o uso, limpe os cavacos, aplique óleo e guarde-o em uma caixa específica para evitar ferrugem ou danos.

- A precisão dimensional e a qualidade da superfície do furo são obtidas principalmente com a ferramenta. Portanto, durante o processo de usinagem, é necessário calcular a precisão dimensional do furo e observar a qualidade da superfície para substituir a ferramenta em tempo hábil.

VIII. Rosqueamento de rosca

1. O conceito de threads

Vários tipos de roscas podem ser encontrados em qualquer máquina. Algumas dessas roscas são torneadas em máquinas-ferramentas, enquanto outras são formadas por laminação. As roscas de precisão podem ser fresadas em centros de usinagem ou até mesmo retificadas em máquinas de retífica de roscas. Além do processamento mecânico, os montadores costumam usar rosqueamento manual em trabalhos de montagem e manutenção. O rosqueamento é geralmente adequado para o processamento de roscas comuns com diâmetros relativamente pequenos.

O uso de um macho para processar roscas internas é chamado de rosqueamento. Antes de apresentar o rosqueamento, primeiro apresentaremos a estrutura, os tipos e os vários elementos das roscas, bem como os padrões para roscas comuns que os instaladores encontram com frequência.

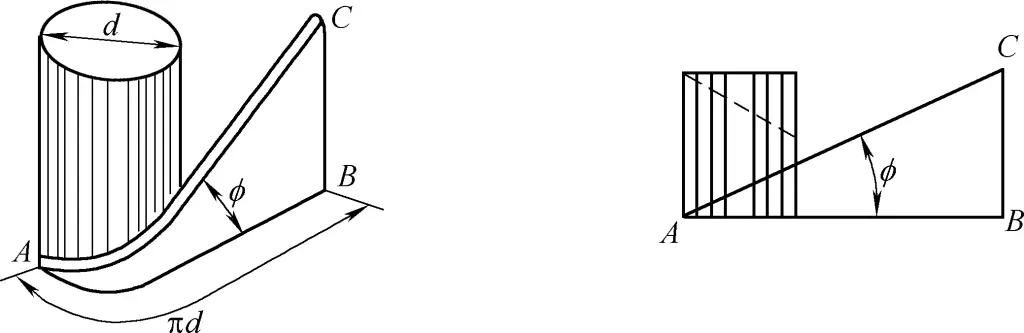

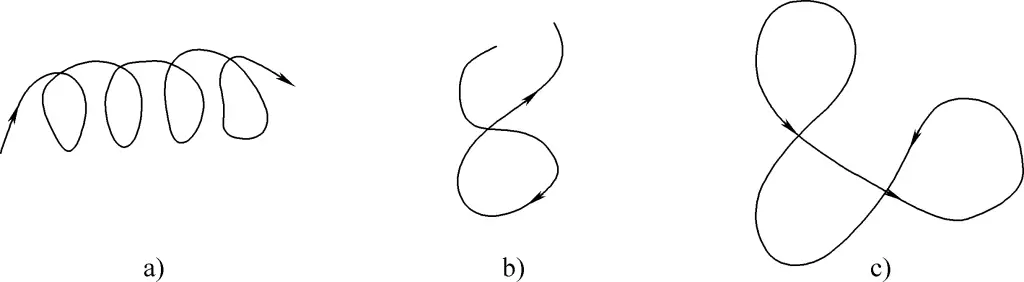

(1) O conceito de uma hélice

Se um triângulo retângulo de papel for enrolado em torno de qualquer corpo cilíndrico, como mostrado na Figura 23, onde o comprimento de um dos lados retângulos (lado AB) do triângulo retângulo de papel é igual à circunferência da base do corpo cilíndrico, então a hipotenusa (lado AC) forma uma curva na superfície do corpo cilíndrico. Essa curva é chamada de hélice.

A distância entre o ponto inicial e o ponto final da hélice após uma rotação completa (ou seja, o comprimento do lado perpendicular BC) é chamada de avanço. O ângulo de elevação da hélice (o ângulo φ entre o lado de ângulo reto AB e a hipotenusa AC) é chamado de ângulo da hélice (ângulo de avanço). A usinagem de uma ranhura de um determinado formato ao longo da hélice forma uma rosca de um formato específico na superfície cilíndrica.

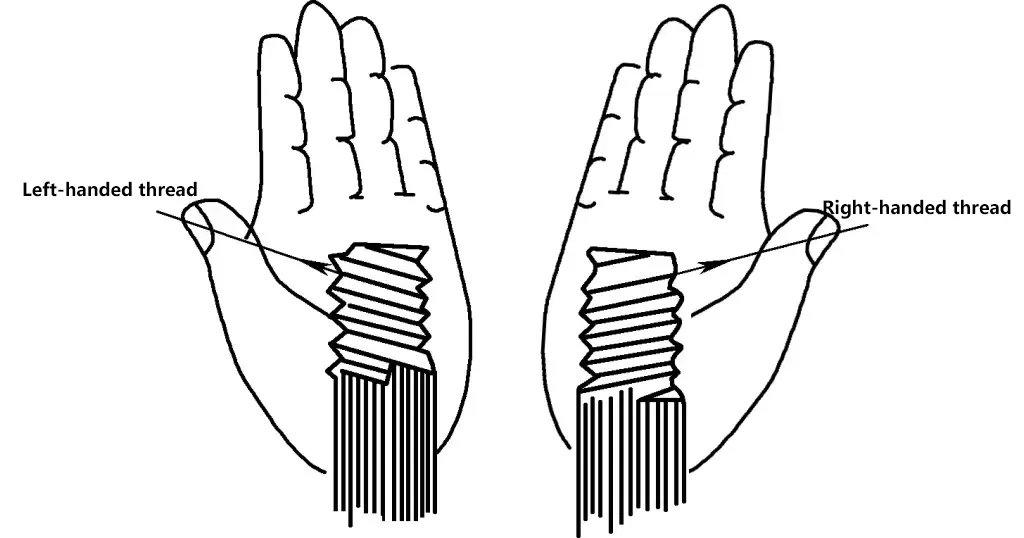

De acordo com a direção do enrolamento da rosca na superfície cilíndrica, as roscas podem ser classificadas como direitas (rosca positiva) ou esquerdas (rosca negativa). Uma rosca que sobe da esquerda para a direita é chamada de rosca direita e é rosqueada no sentido horário; o oposto é chamado de rosca esquerda, conforme mostrado na Figura 24. Dependendo dos diferentes usos, o número de linhas de rosca na superfície cilíndrica pode ser simples, duplo ou múltiplo. Quanto mais linhas de rosca, maior a velocidade de transmissão.

(2) Elementos de rosca e dimensões principais das roscas

1) Elementos de rosca

Os elementos da rosca incluem o formato da rosca, o diâmetro maior, o passo, o avanço, o número de inícios, a tolerância e o sentido de rotação. As roscas são usinadas com base nesses elementos.

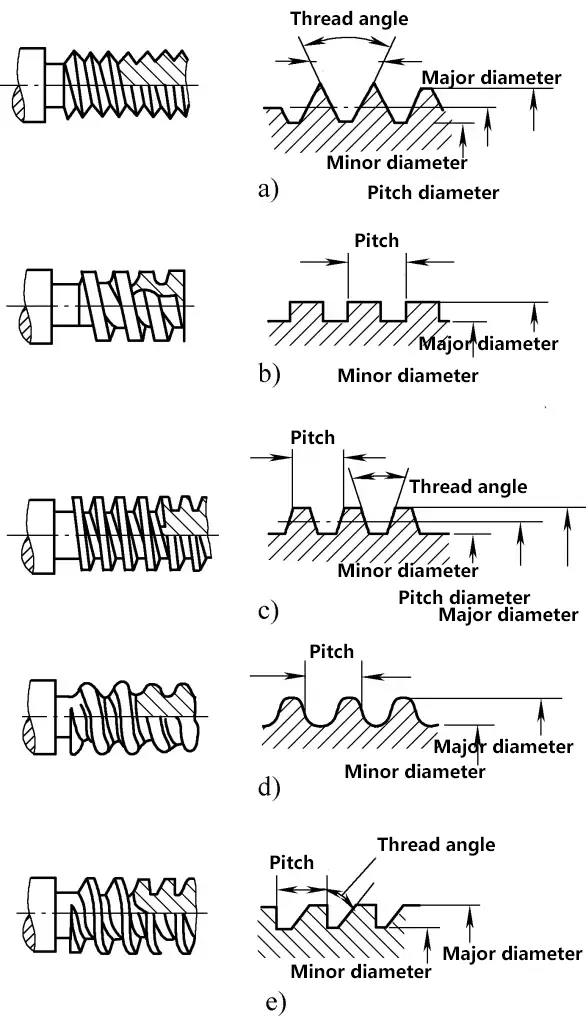

2) Forma da rosca

O formato da rosca refere-se à forma na seção axial da rosca, conforme mostrado na Figura 25.

a) Linha comum

b) Rosca quadrada

c) Rosca trapezoidal

d) Rosca arredondada

e) Rosca de reforço

3) Principais dimensões das roscas

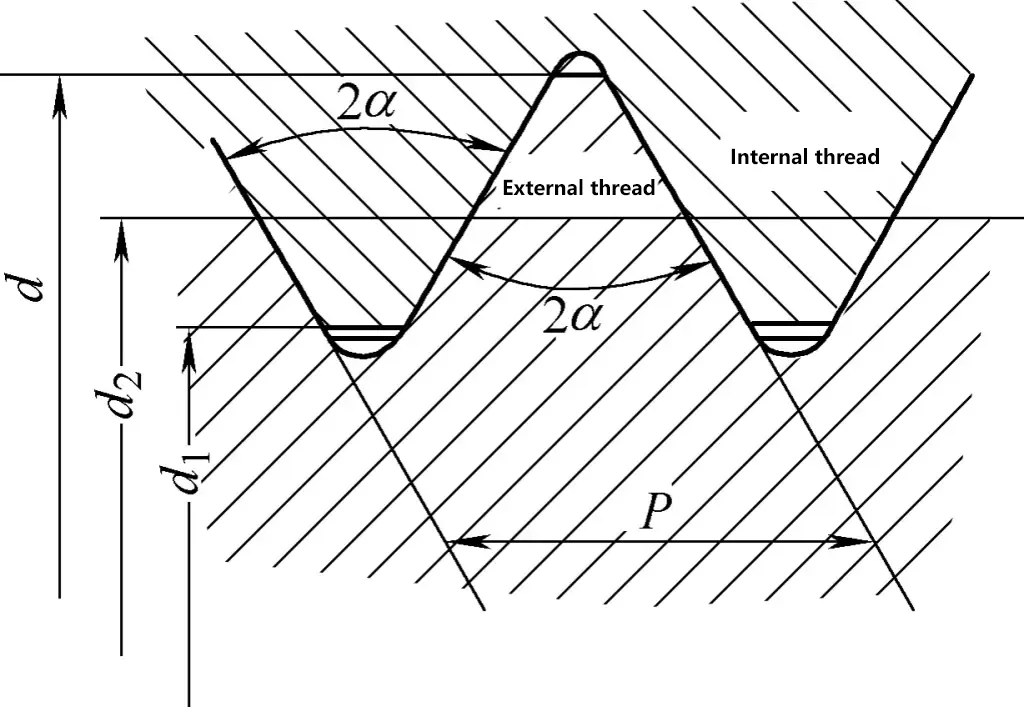

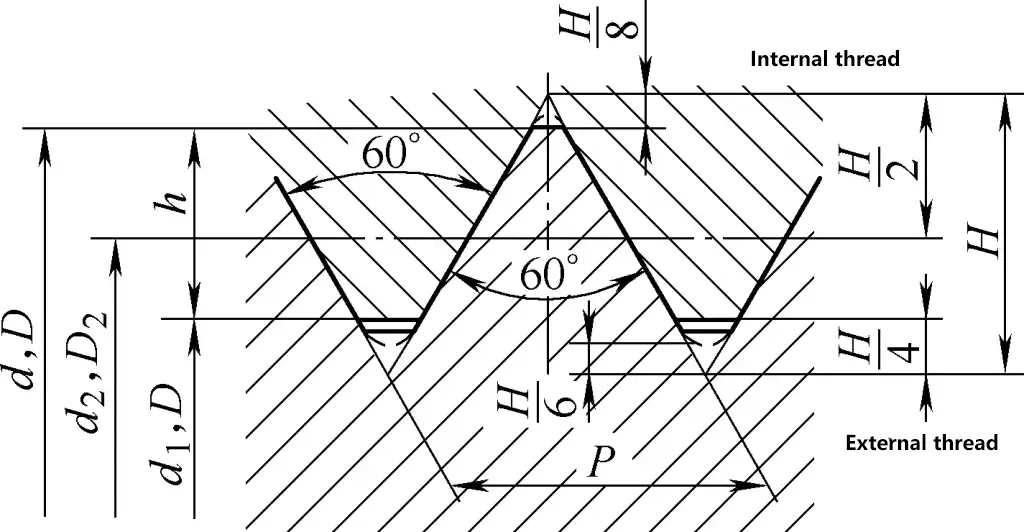

Tomando as roscas comuns como exemplo, as principais dimensões das roscas são mostradas nas Figuras 26 e 27.

- Diâmetro maior. O diâmetro maior é o maior diâmetro da rosca (ou seja, o diâmetro da crista d das roscas externas, o diâmetro da raiz D das roscas internas), que é o diâmetro nominal da rosca.

- Diâmetro menor. O diâmetro menor é o menor diâmetro da rosca (ou seja, o diâmetro da raiz d1 de roscas externas, o diâmetro da crista D1 de roscas internas).

- Diâmetro do passo (d2, D2). O diâmetro efetivo da rosca é chamado de diâmetro do passo. Nesse diâmetro, a espessura da rosca e a largura da ranhura são iguais, ou seja, a espessura da rosca é a metade do passo (o diâmetro do passo é a média dos diâmetros maior e menor).

- Altura do perfil da rosca (h). A distância da crista até a raiz da rosca perpendicular ao eixo da rosca é chamada de altura do perfil da rosca.

- Ângulo da rosca (α). O ângulo formado pelos dois lados do perfil da rosca é chamado de ângulo da rosca.

- Passo (P). A distância axial entre os pontos correspondentes em duas roscas adjacentes, medida ao longo da linha neutra, é chamada de passo.

- Chumbo (Ph). A distância que um ponto da rosca se move ao longo do eixo quando a rosca dá uma volta completa é chamada de avanço. Para roscas de início único, o avanço é igual ao passo. A relação entre o avanço e o passo pode ser expressa da seguinte forma Avanço de roscas de início múltiplo (Ph) = Número de inícios (z) × Passo (P)

(3) Aplicações e designações de roscas

1) Gama de aplicações de rosca

- As roscas comuns são amplamente utilizadas, por exemplo, em parafusos de conexão e porcas para equipamentos.

- As roscas trapezoidais e as roscas quadradas são usadas principalmente em máquinas de transmissão e de alta carga, como as roscas em tornos de bancada, parafusos de avanço de máquinas-ferramenta, parafusos de macaco etc.

- As roscas de tubos são usadas principalmente para conexões de tubos, como as roscas dos acessórios para tubos de água.

- As roscas de reforço são usadas em máquinas sujeitas a pressão unidirecional, como as roscas dos parafusos de prensa.

2) Designações de rosca

Cada tipo de rosca tem uma designação padrão específica.

① Fios comuns.

O ângulo da rosca é de 60°, e a unidade de medida é mm. Elas são divididas em roscas grossas e finas, com a diferença de que as roscas comuns finas têm um passo menor do que as roscas comuns grossas do mesmo diâmetro maior. A GB/T 197-2003 especifica os graus de tolerância das roscas como fina, média e grossa. Nos casos a seguir, as roscas de precisão média não têm sua designação de classe de tolerância marcada.

- Roscas internas: 5H (para diâmetros nominais ≤1,4 mm); 6H (para diâmetros nominais ≥1,6 mm).

- Roscas externas: 6h (para diâmetros nominais ≤1,4 mm); 6g (para diâmetros nominais ≥1,6 mm).

② Roscas do tubo.

O ângulo da rosca é de 55° ou 60° e é representado por uma designação de tamanho. Por exemplo, Rp3/4 indica uma rosca interna cilíndrica direita de 55° com designação de tamanho 3/4.

③ Designações de rosca padrão.

De acordo com as normas nacionais, as designações de rosca padrão incluem código de característica de rosca, designação de tamanho, designação de classe de tolerância, designação de direção de rosca e designação de comprimento de engate de rosca. Exemplos de designações e notações de roscas padrão são mostrados na Tabela 7.

Tabela 7 Designações de rosca padrão e exemplos de notação

| Tipo de rosca | Código da característica | Exemplo de designação | Exemplo de descrição |

| Rosca comum grossa | M | M10 | Rosca comum grossa, diâmetro nominal de 10 mm, classe de tolerância 6g |

| Fio fino comum | M | M10×1 | Rosca fina comum, diâmetro nominal de 10 mm, passo de 1 mm, classe de tolerância 6g |

| Rosca trapezoidal | Tr | Tr40×14(P7)LH | Rosca trapezoidal, diâmetro nominal de 40 mm, avanço de 14 mm, passo de 7 mm, esquerda |

| Rosca do contraforte | B | B70×10 | Rosca de contraforte, diâmetro nominal de 70 mm, passo de 10 mm |

| Rosca interna cônica de 55° | Rc | Rc3/4 | Rosca interna cônica de 55°, designação de tamanho 3/4 |

| 55° Rosca interna cilíndrica | Rp | Rp5/8 | 55° Rosca interna cilíndrica, designação de tamanho 5/8 |

| Rosca externa cônica de 55° | R | R11 | Rosca externa cônica de 55°, designação de tamanho 1 |

As roscas fora do padrão e as roscas especiais (como as roscas quadradas) não têm designações especificadas; os elementos de rosca geralmente são marcados no desenho da peça (desenho ampliado do perfil da rosca).

As roscas comuns grossas e finas comumente encontradas nas operações de rosqueamento do instalador são mostradas na Tabela 8 com seus parâmetros relevantes.

Tabela 8 Diâmetros e passos nominais de roscas comuns (unidade: mm)

| Diâmetro nominal d, D | Passo P | |

| Grosso | Bom | |

| 3 | 0.5 | 0.35 |

| 4 | 0.7 | 0.5 |

| 5 | 0.8 | 0.5 |

| 6 | 1 | 0.75 |

| 8 | 1.25 | 1, 0.75 |

| 10 | 1.5 | 1.25, 1, 0.75 |

| 12 | 1.75 | 1.5, 1.25, 1 |

| 16 | 2 | 1.5, 1 |

| 20 | 2.5 | 2, 1.5, 1 |

| 24 | 3 | 2, 1.5, 1 |

| 30 | 3.5 | 2, 1.5, 1 |

| 36 | 4 | 3, 2, 1.5 |

| 42 | 4.5 | 3, 2, 1.5 |

| 48 | 5 | 3, 2, 1.5 |

| 56 | 5.5 | 4, 3, 2, 1.5 |

| 64 | 6 | 4, 3, 2, 1.5 |

(4) Medição da rosca

Para determinar as dimensões e especificações da rosca, é necessário medir o diâmetro maior, o passo e o perfil da rosca para processamento e inspeção de qualidade. Os métodos comuns de medição de roscas incluem:

- Usar um paquímetro para medir o diâmetro maior.

- Utilização de um calibrador de rosca para determinar o passo e o perfil. Coloque o calibrador de rosca na rosca que está sendo medida; quando o perfil do calibrador corresponder ao perfil da peça de trabalho, a especificação marcada no calibrador de rosca indicará o passo da rosca medida.

2. Batida

(1) Estrutura dos taps

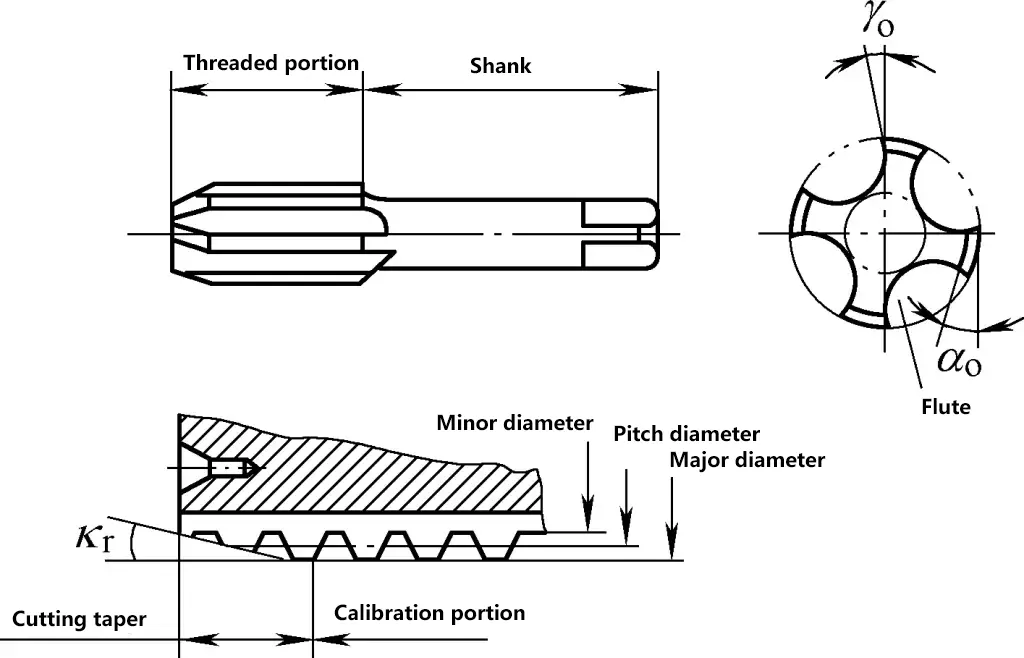

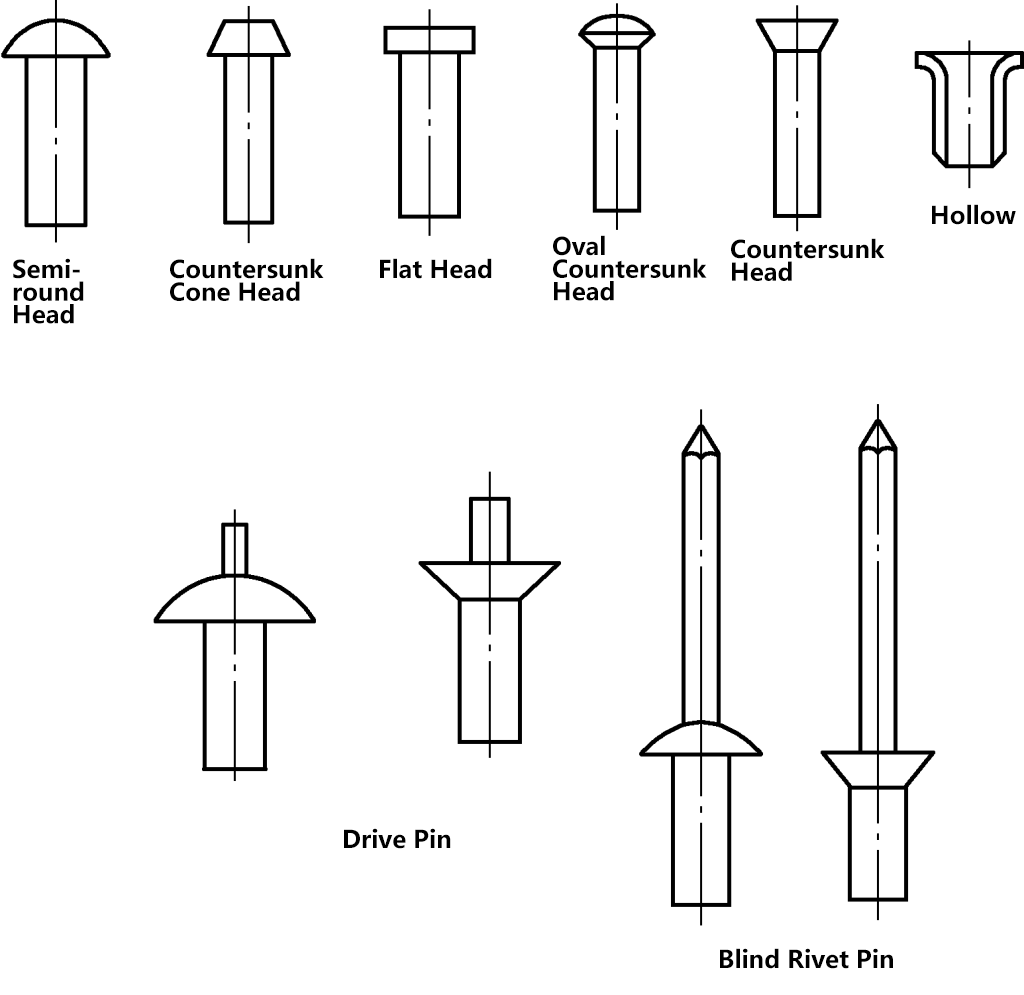

Um macho consiste em uma parte rosqueada (incluindo chanfro e terra), canais, pescoço e haste, conforme mostrado na Figura 28. A parte rosqueada do macho é feita de aço rápido ou aço-liga e é endurecida por tratamento térmico.

1) Chanfro

É a parte cônica na frente da torneira com bordas de corte afiadas, servindo como a seção de corte principal. O ângulo de inclinação da borda de corte é de 8° a 10°, e o ângulo de alívio é de 4° a 6°.

2) Terrenos

Ele determina o diâmetro do furo roscado, faz o acabamento da superfície da rosca, orienta o movimento axial do macho e serve como reserva para a reafiação. Seu ângulo de alívio é de 0°.

3) Flautas

Eles servem para acomodar e remover cavacos e formar bordas de corte. Os machos comuns têm 3 ou 4 canais.

4) Haste