I. Visão geral

1. Princípio do corte a plasma

O corte a plasma usa a alta densidade de energia do arco de plasma e o fluxo de plasma de alta velocidade para derreter e vaporizar o metal no ponto de corte sob a alta temperatura de 10000~14000℃ e soprar o metal derretido para longe do corte.

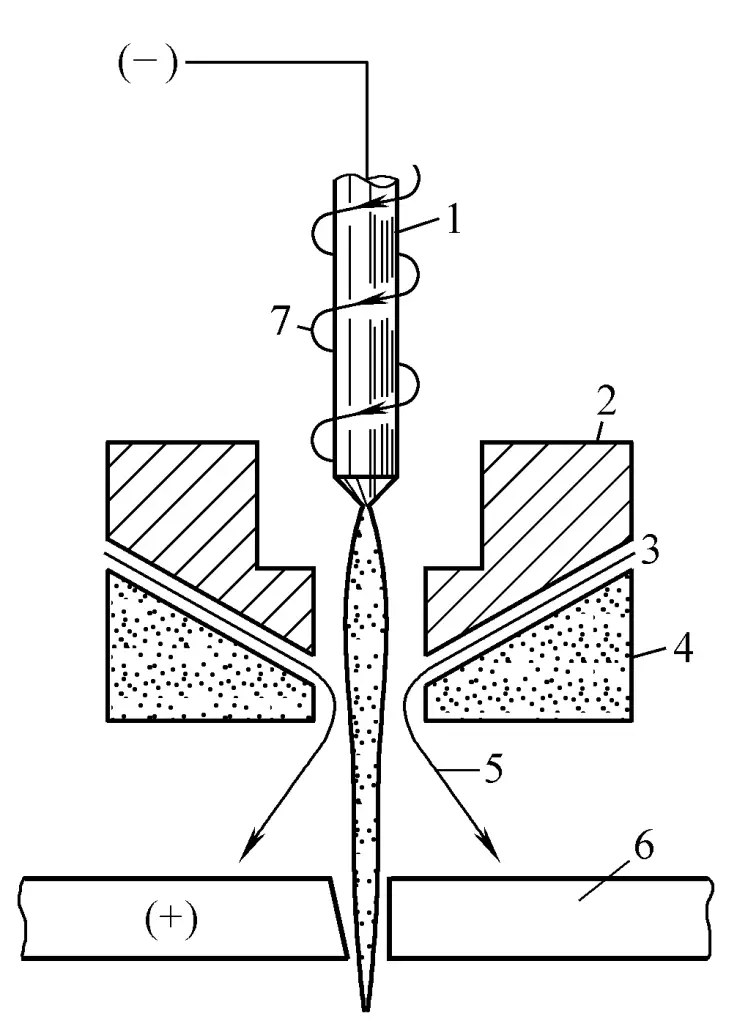

O arco de plasma usa uma pistola de plasma para comprimir o arco livre entre o cátodo (como um eletrodo de tungstênio) e o ânodo em um arco de alta temperatura, alta ionização, alta densidade de energia e alta velocidade de chama, conforme mostrado na Figura 1.

1-Eletrodo

2 bicos (cobre)

3-Agua

4 bicos (cerâmica)

5-Jato de água

6-peça de trabalho

7-Gás de trabalho

Quando o eletrodo é conectado ao polo negativo, a peça de trabalho é conectada ao polo positivo e uma tensão apropriada é aplicada, o eletrodo conectado ao polo negativo emite elétrons para a peça de trabalho conectada ao polo positivo e, ao mesmo tempo, o gás de trabalho é introduzido pelo bocal. Sob o impacto do fluxo de elétrons de alta velocidade, as moléculas e os átomos do gás neutro ganham uma grande quantidade de energia e são ionizados, produzindo elétrons carregados negativamente e íons carregados positivamente.

Os elétrons e íons formados e as moléculas e átomos de gás neutro ainda não ionizados colidem uns com os outros, e o calor e a luz produzidos pelos átomos ionizados ionizam ainda mais o gás. Esse ciclo se repete, causando a ionização por avalanche e formando um arco de plasma.

Devido ao efeito da constrição do bocal, um "efeito de compressão mecânica" é formado na coluna de arco, aumentando a densidade de energia da coluna de arco; e devido ao "efeito de pinça magnética" produzido pelo campo magnético da própria coluna de arco, o diâmetro do arco de plasma de alta temperatura se torna mais fino, a densidade de energia aumenta e a ionização do gás é suficiente.

Além disso, como o arco elétrico de alta temperatura faz com que o jato de água de alta velocidade que o acompanha vaporize rapidamente, uma camada de vapor forma uma "jaqueta de vapor" com um grande gradiente de temperatura na periferia do arco de plasma, aprimorando ainda mais o "efeito de contração térmica" e aumentando consideravelmente a densidade de energia do arco elétrico, formando um arco de plasma com temperatura extremamente alta, boa rigidez e alta taxa de fluxo.

Parte da água se decompõe em H2 e O2 em altas temperaturas, que, juntamente com o gás de trabalho, formam o gás de corte, proporcionando maior energia ao arco de plasma. Os gases de trabalho usados são principalmente oxigênio, nitrogênio e ar.

A água injetada não só atua para comprimir a coluna do arco, tornando-a mais fina, mas também resfria o bocal e a peça de trabalho, reduz a produção de óxido de nitrogênio, melhora a vida útil do bocal e reduz a zona afetada pelo calor da peça de trabalho. A água injetada deve ser amaciada.

2. Características do corte a plasma

(1) O plasma pode cortar qualquer material ferroso e não ferroso metaisbem como alguns materiais não metálicos.

(2) Ao cortar metais de espessura não muito grande, o velocidade de corte é rápido. Por exemplo, ao cortar uma placa de aço de 6 mm, a velocidade de corte pode chegar a 6 m/min, o que é 6 vezes a velocidade de 1 kW corte a laser e 10 vezes a velocidade do corte a gás.

(3) Devido à alta temperatura e à alta densidade de energia do arco de plasma, a coluna do arco é reta e estável, de modo que o corte a plasma pode obter cortes relativamente estreitos, limpos, organizados, sem rebarbas e quase verticais. No entanto, a qualidade do corte ainda é inferior à do corte a laser, pois o corte tem uma inclinação. A zona afetada pelo calor perto do corte é pequena.

(4) O custo de corte é relativamente baixo, cerca de um quinto do corte a gás e do corte a laser ao cortar chapas de aço de 6 mm.

(5) As principais desvantagens são o alto nível de ruído, além de fumaça, poeira e radiação de arco.

3. Classificação do corte a plasma

De acordo com os diferentes gases de trabalho utilizados, ele pode ser dividido em quatro categorias: corte a plasma de oxigênio, corte a plasma de ar, corte a plasma de nitrogênio e corte a plasma de argônio-hidrogênio. Entre eles, o ar e o oxigênio pertencem à mesma categoria, mas o oxigênio tem maior eficiência e melhor qualidade de corte, embora a um custo mais alto do que o ar.

Comparação de vários métodos de corte a plasma, conforme mostrado na Tabela 1.

Tabela 1 Comparação de vários métodos de corte a plasma

| Argônio, plasma de hidrogênio | Plasma de nitrogênio | Plasma de oxigênio | |

| Materiais de corte | Aço inoxidável, alumínio, cobre | Aço, aço inoxidável, alumínio | Placa de aço fina, aço de alta resistência, placa de aço revestida |

| Deslagging | Não é bom | Não é bom | Bom |

| Espessura da chapa de corte/mm | 4~150 | 0.5~100 | 0.1~40 |

| Qualidade da superfície de corte | Relativamente bom, sem nitretação | Ruim, nitretado | Bom, sem nitretação |

| Material do eletrodo | Tungstênio | Tungstênio | Háfnio |

| Vida útil do eletrodo | Longo | Longo | Curto |

Para o corte geral de aço carbono e aço de baixa liga, é usado o arco de plasma de oxigênio com jato de água; para o corte de aço inoxidável e liga de alumínio, é usado o arco de plasma de amônia com jato de água. Ao cortar com arco de plasma de oxigênio e ar, devido à forte corrosão por oxidação do eletrodo, geralmente devem ser usados eletrodos embutidos de zircônio puro ou háfnio puro, em vez de eletrodos de tungstênio puro ou óxido de tungstênio.

II. Fatores que influenciam a qualidade do corte e do processo

1. Largura do corte

A largura do corte do corte a arco de plasma é de 1,5 a 2 vezes maior do que a do corte oxiacetilênico, e a largura do corte aumenta com a espessura da chapa. Durante o corte com arco de plasma, a parte superior do corte geralmente remove mais metal do que a parte inferior, tornando a face final do corte ligeiramente inclinada. Entretanto, para cortar chapas com menos de 8 mm, especialmente chapas de aço finas, é possível obter um corte muito bom.

2. Rugosidade do corte

(1) Ao cortar aço carbono e aço de baixa liga com arco de plasma de oxigênio e jato de água, a superfície de corte é bastante lisa, com um valor de rugosidade geralmente inferior a 20μm.

(2) O corte de aço inoxidável com arco de plasma de argônio-hidrogênio pode obter uma superfície de corte lisa, o corte com arco de plasma de nitrogênio resulta em maior rugosidade, e o corte com arco de plasma de oxigênio é ligeiramente mais áspero, mas geralmente inferior a 110μm.

(3) No caso do alumínio e das ligas de alumínio, a rugosidade do corte com arco de plasma de nitrogênio é muito maior do que a do corte com gás misto de argônio e hidrogênio e, no corte com arco de plasma de oxigênio, a superfície de corte é mais áspera. No entanto, é possível obter uma superfície de corte lisa com o corte a arco de plasma com jato de água.

3. Zona afetada pelo calor

Ao cortar chapas de aço inoxidável de espessura média com arco de plasma de jato de água, a largura da zona afetada pelo calor é de apenas 0,02 mm.

4. Corte espesso

Na produção, o corte a arco plasma agora pode ser usado para corte de aço inoxidável A potência deve ser relativamente grande, por exemplo, para cortar materiais com espessura superior a 80 mm, geralmente de 50 a 100 kW. O pré-aquecimento é necessário antes do início do corte, por exemplo, para aço inoxidável, quando a espessura da peça é de 200 mm, ela deve ser pré-aquecida por 8 a 20 segundos e, para uma espessura de 50 mm, pré-aqueça por 2,5 a 3,5 segundos.

5. Distância do bocal e velocidade de corte

A distância ideal entre o bocal e a superfície da peça de trabalho pode ser consultada na Tabela 2, e a velocidade de corte adequada pode ser consultada na Tabela 3.

Tabela 2 Distância ideal entre o bocal e a superfície da peça de trabalho (Trumpf)

| Espessura do material/mm | Tamanho do bocal/mm | Distância do bocal/mm |

| 1~2 | 3.05 | 3 |

| 3 | 3.05 | 5 |

| 6 | 3.05 | 6 |

| 3~12 | 4.2 | 6.3 |

| 19 | 4.2 | 8 |

| 25 | 4.2 | 9.5 |

Tabela 3 Parâmetros técnicos para corte a plasma de aço doce (Trumpf)

| Espessura do material/mm | Tamanho do bocal/mm | Distância do bocal/mm | Gás de corte | Faixa de ajuste do fluxo de gás | Faixa de ajuste do fluxo de água | Velocidade de corte/(m/min) |

| 1 | 3.05 | 3 | N2 | 35% | 85% | 10 |

| 2 | 3.05 | 3 | N2 | 35% | 85% | 8.5 |

| 4 | 3.05 | 3 | N2 | 35% | 85% | 5.5 |

| 6 | 3.05 | 3 | N2 | 35% | 85% | 4.4 |

| 6 | 4.2 | 5 | N2 | 45% | 75% | 4.25 |

| 8 | 4.2 | 6 | N2 | 45% | 75% | 4.2 |

| 10 | 4.2 | 6 | N2 | 45% | 75% | 3.5 |

| 12 | 4.2 | 6 | N2 | 45% | 75% | 2.8 |

| 2 | 2.5 | 3 | O2 | 36% | 100% | 12 |

| 4 | 2.5 | 3 | O2 | 36% | 100% | 8 |

| 6 | 2.5 | 3 | O2 | 36% | 100% | 6.5 |

| 8 | 2.5 | 3 | O2 | 36% | 100% | 5.5 |

| 10 | 2.5 | 3 | O2 | 36% | 100% | 2.75~4.5 |

| 12 | 2.5 | 3 | O2 | 36% | 100% | 2.75~3.5 |

III. Composição do cortador de plasma

O cortador de plasma consiste principalmente de uma fonte de alimentação, gerador de alta frequência, sistema de fornecimento de gás, sistema de água de resfriamento, tocha de corte, sistema para movimento relativo da peça de trabalho, sistema de remoção de escória e poeira e sistema de controle, etc.

Descrito da seguinte forma:

1. Fonte de alimentação

A tensão e a corrente de trabalho necessárias para o corte da fonte de alimentação.

2. Gerador de alta frequência

O gerador de alta frequência é usado para acender o arco de plasma, geralmente capaz de gerar alta tensão de 3 a 6kV e corrente de alta frequência de 2 a 3MHz. Quando o arco principal é estabelecido, o gerador de alta frequência se desconecta automaticamente. Há também um método de ignição por arco de contato que não requer um gerador de alta frequência.

3. Tocha de corte

A tocha de corte é o principal componente do corte a plasma. Ela consiste principalmente no corpo da tocha, no eletrodo, no bocal, nos canais de entrada de ar e água e nas vedações. O eletrodo é geralmente feito de um porta-eletrodo de cobre, com o material do eletrodo (tungstênio ou háfnio) embutido ou soldado na extremidade. O bocal é feito de cerâmica resistente a altas temperaturas ou cobre puro. A forma do bocal varia de acordo com o material, a espessura e o gás de trabalho do corte.

4. Sistema de suprimento de gás

O gás de trabalho (O 2 ou N 2 ) necessários para o corte a plasma exigem pureza rigorosa. Durante o corte a arco plasma por jato de água, a exigência de pureza do oxigênio é de 99,95% e a do nitrogênio é de 99,995%. Geralmente é composto por cilindros de gás, tubulações de fornecimento de gás e válvulas de gás.

5. Sistema de água de resfriamento

A água que entra na tocha de corte é dividida em dois caminhos: um é o jato de água usado para comprimir o arco de plasma e o outro é a água de resfriamento, usada para resfriar o eletrodo e o bico. A água deve ser amaciada, e a água de resfriamento pode ser reciclada.

6. Sistema de remoção de escória e poeira

O processo de corte a plasma gera fumaça e poeira levemente tóxicas, como óxidos de nitrogênio, monóxido de carbono ou odores desagradáveis, que são prejudiciais ao corpo humano. Deve-se usar um método de extração de poeira a vácuo para remover a fumaça e a poeira com eficácia. Para evitar que a escória produzida durante o corte adira à superfície da peça de trabalho, um método de sucção por jato de água pode ser usado para a remoção da escória. A água misturada com a escória pode ser reciclada após a filtragem.

7. Sistema de movimento relativo da peça de trabalho

O sistema de movimentação da peça de trabalho em relação à tocha de corte é um fator fundamental para garantir a forma e o tamanho da peça de trabalho cortada. A peça de trabalho é geralmente presa por pinças hidráulicas e acionada por um servomotor CA, com uma precisão de posicionamento de até ±0,1 mm e uma precisão de posicionamento repetido de cerca de 0,03 mm.

IV. Parâmetros técnicos da máquina de corte a plasma

A Harbin Welding & Cutting Complete Equipment Company, na China, e a Shenzhen Bolichang CNC Cutting Equipment Company produzem equipamentos CNC máquinas de corte a plasma. A rugosidade média da superfície de corte do aço carbono está abaixo de 40um, e a precisão dimensional das peças está próxima do limite inferior do corte a laser, mas o custo é de apenas um quinto, o que é muito atraente para o corte de chapas mais grossas.

A empresa alemã Trumpf já produziu a prensa combinada de corte a plasma e puncionamento do tipo TrumaticPK, com um controle deslizante para puncionamento e puncionamento por etapas à esquerda e um cortador de plasma a jato de água à direita, usando o modelo HT400 da empresa americana Hypertherm. Os parâmetros técnicos da prensa combinada da série Trumatic300P são mostrados na Tabela 4.

Tabela 4 Parâmetros técnicos da prensa combinada de puncionamento a plasma Trumatic 300P

| Corte a plasma | Espessura máxima de corte / mm | 12.7 | |||||

| Velocidade máxima de corte / (m/min) | Espessura de corte / mm | 2 | 6 | 8 | 12 | ||

| O2 cortar | 8.5 | 4.4 | 4.2 | 2.8 | |||

| N2 cortar | 12 | 6.5 | 5.5 | 3 | |||

| Largura do kerf / mm | O2 corte - 3,5 N2 cortar--2.0 | ||||||

| Consumo de gás / (L/min) | O2 corte--50 N2 corte--80 | ||||||

| Consumo de água / (L/min) | 2~3 | ||||||

| Perfuração e perfuração por etapas | Espessura máxima de corte/mm | Perfuração - 12,7 | Perfuração de passos-10.0 | ||||

| Força de perfuração/kN | 300 | ||||||

| Força total de corte/kN | 330 | ||||||

| Frequência máxima de perfuração por etapas/(vezes/min) | 265~400 | ||||||

| Velocidade máxima de perfuração por etapas/(m/min) | 6.6 | ||||||

| Diâmetro máximo da matriz/mm | 105 | ||||||

| Tempo de troca da matriz | Automático - 6,5s | Semi-automático--6~12s | |||||

| Faixa de processamento/ mm | TRUMATIC 300PK | TRUMATIC 300PW | |||||

| 1600×2250 | 1600×2700 | ||||||

| Peso da máquina/ kg | 18500 | 20500 | |||||

| Espaço no piso/ mm | 8010×8680 | 8010×8680 | |||||

| Precisão de posicionamento/ mm | ±0.1 | ±0.1 | |||||

| Incremento mínimo programável/ mm | 0.01 | 0.01 | |||||

A Tabela 5 apresenta os parâmetros técnicos da prensa combinada de corte a plasma e puncionamento hidráulico produzida pela American Whitney Company, que adota um novo sistema de bocal para melhorar a precisão do corte a plasma.

Tabela 5 Parâmetros técnicos da prensa combinada de plasma Whitney

| Nome | Unidade | Medição | ||||

| Modelo | 3400RTC | 3500ATC | 3700ATC | 661ATC | ||

| Espessura máxima de perfuração | Comum | mm | 12.7 | 10 | 15 | 15 |

| Adicionar peças opcionais | mm | 12 | 18 | |||

| Espessura máxima para corte a plasma | mm | 12.7 | 12 | 18 | 18 | |

| Peso máximo da placa | kg | 300 | 300 | 450 | 900 | |

| Faixa de posicionamento da máquina | Eixo X | mm | 3000 | 2280 | 3000 | 4000 |

| Eixo Y | mm | 1250 | 1270 | 1600 | 1800, 2500, 3000 | |

| Estação de troca automática de molde | 7 | 30 | 42 | 15 ou 45 | ||

| Tamanho da porta de queda de peças pequenas | mm | 600×1250 | 450×600 | 450×600 | 380× largura da máquina | |

A Tabela 6 apresenta os parâmetros técnicos das máquinas domésticas de corte a plasma com inversor de ar.

Tabela 6 Parâmetros técnicos das máquinas domésticas de corte a plasma com inversor de ar

| Modelo | KL-30CW | KL-80CW | KL-160CW |

| Corte (soldagem) | Corte (soldagem) | Corte (soldagem) | |

| Tensão de entrada/V | 220 | 380 | 380 |

| Potência de entrada/kW | 5.2(4) | 12.5(5.5) | 25(11) |

| Número de fases | Monofásico | Trifásico | Trifásico |

| Frequência/Hz | 50~60 | 50~60 | 50~60 |

| Corrente de saída/A | 6~30 | 10~80 | 30~160 |

| Tensão operacional/V | 120(30~40) | 120(30~40) | 120(30~40) |

| Ciclo de trabalho de carga (%) | 60(100) | 60(100) | 60(100) |

| Pressão do ar/MPa | 0.4 | 0.5 | 0.6 |

| Método de resfriamento | Resfriamento a ar | Resfriamento a ar | Resfriamento a ar ou água |

| Modo de operação | Tipo de contato | Tipo sem contato | Tipo sem contato |

| Espessura de corte/mm Aço de baixo carbono, aço inoxidável Alumínio Cobre | 0.1~19 0.1~14 0.1~6 | 1~35 1~22 1~12 | 1~55 1~40 1~36 |

| Dimensões externas/mm | 200×385×325 | 285×485×515 | 380×615×620 |

| Peso/kg | 18.5 | 44 | 86 |