O processo de montagem mecânica é uma parte importante do processo de fabricação mecânica e também é um capítulo importante que os alunos devem dominar. O conteúdo desse capítulo inclui conceitos básicos, como montagem, precisão de montagem e cadeia dimensional de montagem, bem como métodos para garantir a precisão da montagem.

I. Visão geral

1. Conceito de montagem

Qualquer produto mecânico é composto de muitas peças e componentes. O processo de encaixe e conexão de peças ou componentes de acordo com os requisitos técnicos especificados para formar produtos semiacabados ou acabados é chamado de montagem.

As peças são as unidades mais básicas que compõem os produtos mecânicos. O processo de encaixe e conexão de várias peças para formar uma determinada parte de um produto mecânico (ou seja, um componente) é chamado de submontagem. O processo de montagem adicional de peças e componentes no produto final é chamado de montagem final.

A entrada de componentes na montagem é hierárquica. Os componentes que entram diretamente na montagem final do produto geralmente são chamados de conjuntos; os componentes que entram diretamente na montagem de conjuntos são chamados de subconjuntos de primeiro nível; os componentes que entram diretamente na montagem de subconjuntos de primeiro nível são chamados de subconjuntos de segundo nível e assim por diante. Quanto mais complexa for a estrutura do produto mecânico, mais níveis de subconjuntos existirão.

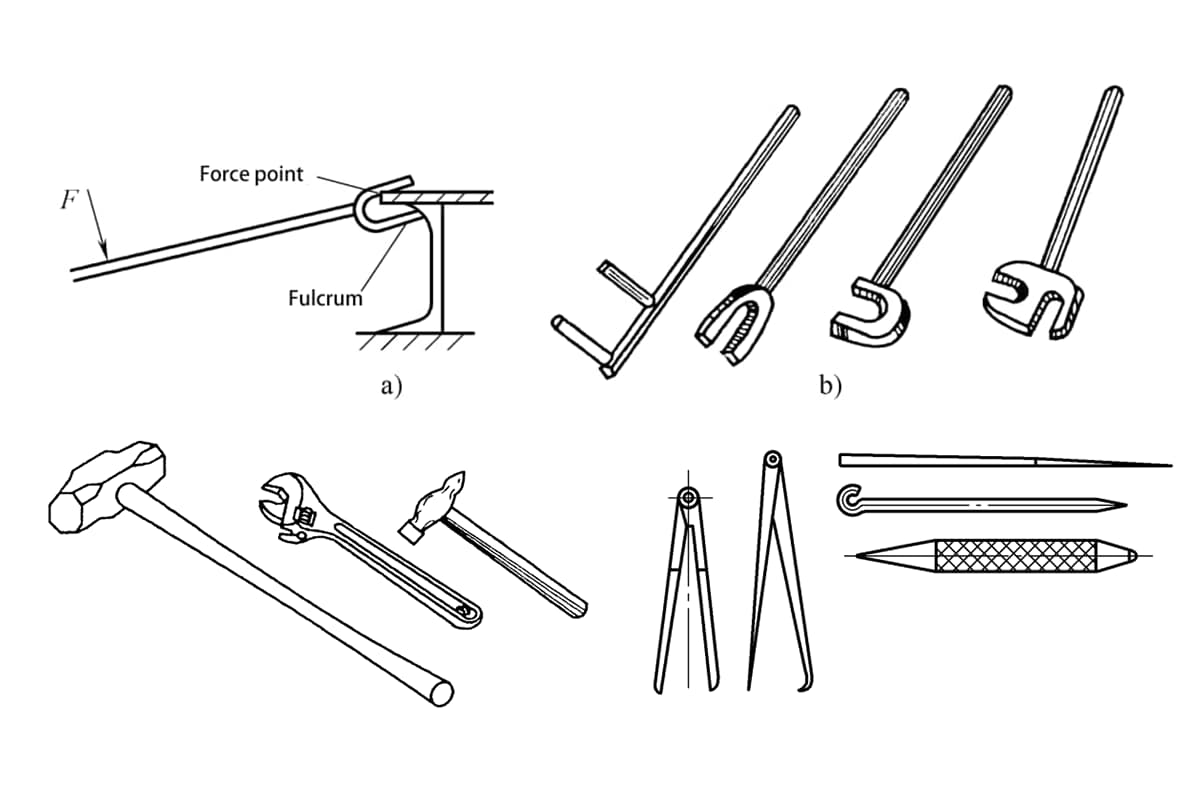

A montagem não é simplesmente o processo de conectar peças qualificadas, mas requer uma série de medidas do processo de montagem para garantir que o produto atenda aos requisitos de qualidade. As tarefas comuns de montagem incluem limpeza, conexão, correção e ajuste, balanceamento, testes de aceitação, bem como pintura e embalagem.

A montagem é o estágio final de todo o processo de fabricação mecânica. O trabalho de montagem tem um impacto significativo na qualidade do produto. Se a montagem não for feita corretamente, mesmo que todas as peças sejam qualificadas, talvez não seja possível produzir produtos mecânicos qualificados e de alta qualidade.

Por outro lado, se a precisão de fabricação das peças não for alta, mas forem usados métodos de processo adequados durante a montagem, como montagem seletiva, encaixe e ajuste, o produto ainda poderá atender aos requisitos técnicos especificados. Portanto, formular procedimentos razoáveis para o processo de montagem, adotar novas tecnologias de montagem e melhorar a qualidade da montagem e a produtividade da mão de obra são tarefas importantes na tecnologia de fabricação mecânica.

2. Precisão de montagem

(1) Conceito de precisão de montagem

A precisão da montagem é um indicador de qualidade especificado durante o projeto do produto com base nos requisitos de desempenho que devem ser garantidos durante a montagem. A precisão da montagem de um produto geralmente inclui a precisão das distâncias mútuas, a precisão posicional, a precisão do movimento e a precisão do contato entre peças e componentes.

1) Precisão de distância

A precisão da distância refere-se à precisão das dimensões da distância entre peças e componentes relacionados, incluindo requisitos de ajuste, como folga e interferência. Por exemplo, a altura igual entre a linha de centro do fuso e a linha de centro da luva do cabeçote móvel em um torno horizontal se enquadra nessa precisão.

2) Precisão posicional

A precisão posicional na montagem refere-se à precisão de paralelismo, perpendicularidade, coaxialidade e vários desvios circulares entre peças e componentes relacionados em um produto.

3) Precisão de movimento

A precisão do movimento refere-se à precisão na direção do movimento e à velocidade relativa do movimento entre as peças móveis em um produto. Ela se manifesta principalmente como a precisão de retidão, paralelismo e perpendicularidade na direção do movimento e a precisão da velocidade relativa do movimento, ou seja, a precisão da transmissão.

4) Precisão de contato

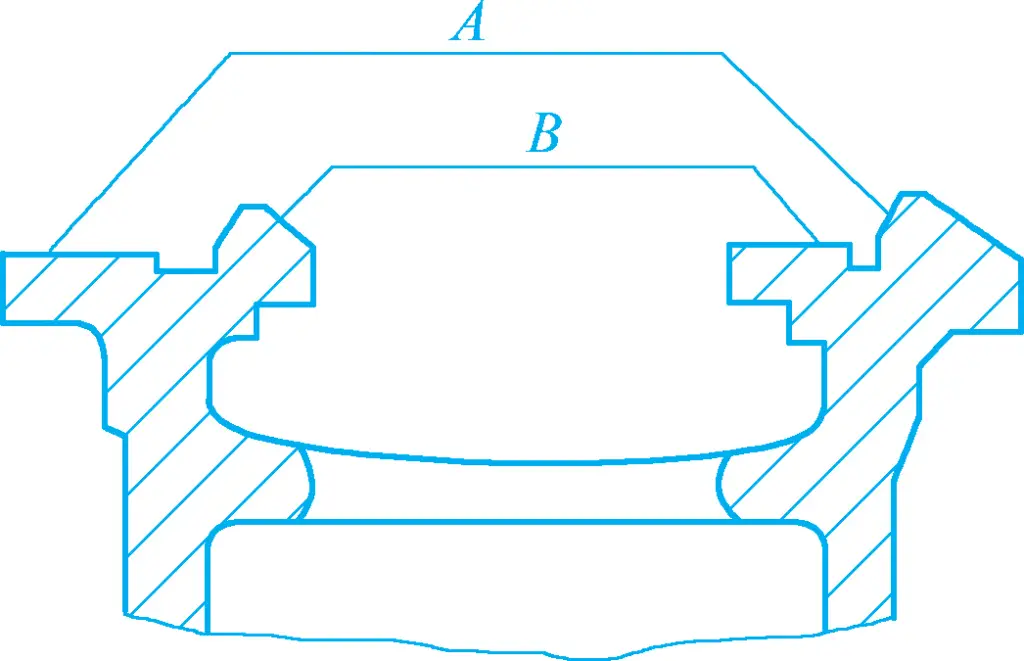

A precisão do contato refere-se ao tamanho da área de contato e à distribuição dos pontos de contato entre as superfícies de acoplamento e as superfícies de contato, como a engrenagem da engrenagem, o ajuste entre um cone e um furo cônico e os requisitos de precisão de contato entre pares de guias.

(2) A relação entre a precisão da montagem e a precisão da peça

Os produtos mecânicos são compostos de muitas peças e, obviamente, a precisão da montagem depende primeiramente da precisão das peças relacionadas, especialmente da precisão das peças-chave.

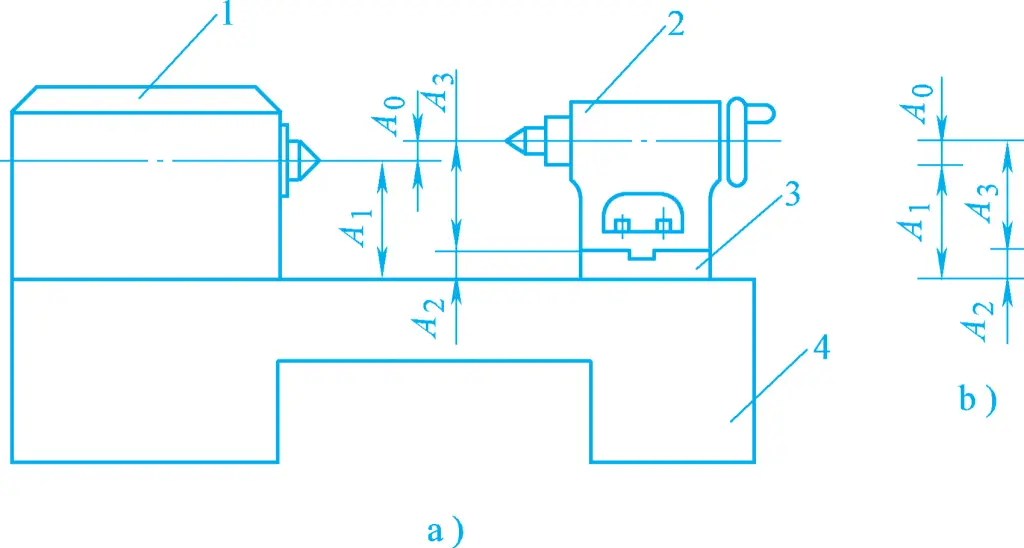

Por exemplo, a precisão do paralelismo do movimento do cabeçote móvel de um torno horizontal em relação ao movimento do selim depende principalmente do paralelismo dos trilhos de guia da mesa A e B (consulte a Figura 1). Da mesma forma, a altura igual A 0 da linha de centro do fuso e da linha de centro da bucha do cabeçote móvel do torno depende principalmente da precisão dimensional de A 1 , A 2 e A 3 do cabeçote, do cabeçote móvel e da placa de base (consulte a Figura 2).

Trilho de guia de movimento do A-Saddle

Trilho de guia de movimento do cabeçote traseiro B

a) Diagrama esquemático da estrutura do torno

b) Diagrama de cadeia de dimensões da montagem

1-Cabeçalho

2-Tailstock

Placa com 3 bases

4 camas

Em segundo lugar, a garantia da precisão da montagem também depende do método de montagem. O requisito de precisão da altura igual A 0 mostrado na Figura 2 é muito alto. É muito antieconômico atingir o requisito de precisão de A 0 controlando a precisão das dimensões A1 , A2 e A3 .

Na produção real, as dimensões da peça relacionada A1 , A2 e A3 são frequentemente fabricados de acordo com a precisão econômica, e a precisão da altura igual A 0 é garantida pela medida do processo de encaixe da placa de base durante a montagem. Diferentes medidas de processo adotadas na montagem formarão vários métodos de montagem, portanto, a relação entre a precisão da montagem e a precisão da peça varia. A cadeia de dimensões da montagem é um meio eficaz para a análise quantitativa dessa relação.

3. Introdução à cadeia de dimensões da montagem

(1) Conceito de cadeia de dimensões de montagem

A cadeia de dimensões formada pelas dimensões relevantes (distâncias entre superfícies ou linhas de centro) ou relações posicionais mútuas (paralelismo, perpendicularidade ou coaxialidade) de peças relacionadas durante o processo de montagem de um produto ou componente é chamada de cadeia de dimensões de montagem (consulte a Figura 2b).

Na cadeia de dimensões da montagem, cada dimensão é um elo na cadeia de dimensões, como A1 , A2 e A 3 que são as dimensões relevantes das peças ou componentes que entram na montagem, enquanto o índice de precisão da montagem é frequentemente usado como o elo de fechamento, como A 0 . Obviamente, o elo de fechamento não é uma dimensão em uma única peça ou componente, mas uma dimensão de posição relativa entre as superfícies ou linhas de centro de diferentes peças ou componentes, formada após a montagem.

Cada elo tem erros de usinagem, e o acúmulo de erros de todos os elos forma o erro do elo de fechamento. Portanto, a aplicação da cadeia de dimensões de montagem facilita a revelação do impacto dos erros cumulativos na precisão da montagem, e as fórmulas de cálculo podem ser listadas para análise e cálculo quantitativos, com base nos quais podem ser determinados métodos de montagem e tolerâncias razoáveis para as dimensões das peças relacionadas.

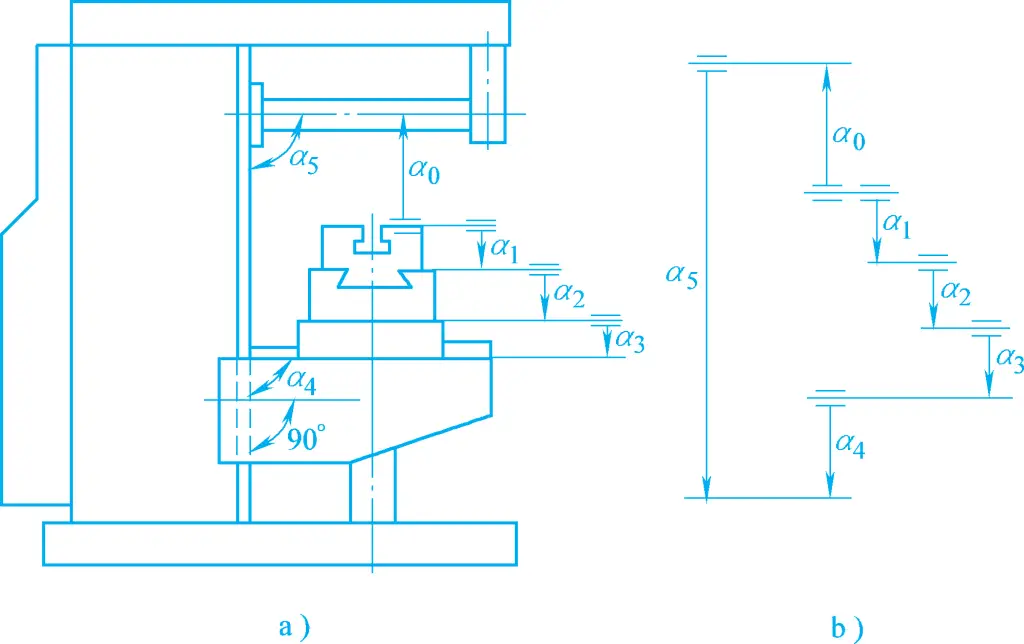

De acordo com as características geométricas e as posições espaciais de cada elo, a cadeia de dimensões da montagem pode ser dividida em cadeias de dimensões lineares, cadeias de dimensões angulares, cadeias de dimensões planas e cadeias de dimensões espaciais, sendo as duas primeiras as mais comuns.

Uma cadeia de dimensões lineares é composta por cadeias de dimensões de linhas retas paralelas (consulte a Figura 2b), envolvendo a precisão das dimensões de distância. Uma cadeia de dimensões angulares é composta por cadeias de dimensões de ângulos (incluindo paralelismo e perpendicularidade), sendo que as características geométricas de cada elo são, em sua maioria, paralelismo ou perpendicularidade (consulte a Figura 3), envolvendo a precisão das relações posicionais mútuas.

As principais etapas da aplicação da cadeia dimensional de montagem para analisar e solucionar problemas de precisão de montagem são três: a primeira etapa é estabelecer a cadeia dimensional de montagem, ou seja, identificar os elos com base no elo de fechamento; a segunda etapa é determinar o método para obter a precisão da montagem; a terceira etapa é realizar os cálculos necessários. O objetivo final é determinar as tolerâncias econômicas, ou pelo menos viáveis, para as dimensões das peças relacionadas. A segunda e a terceira etapas geralmente precisam ser executadas de forma iterativa.

Por exemplo, para uma determinada cadeia de dimensões de montagem, o método de intercâmbio completo foi inicialmente selecionado para resolver o problema. Após o cálculo, descobriu-se que os requisitos de precisão para os elos eram muito altos, portanto, outros métodos de montagem foram considerados, exigindo cálculos correspondentes. Portanto, essas duas etapas podem ser chamadas coletivamente de solução da cadeia de dimensões da montagem.

(2) Estabelecimento da cadeia de dimensões da montagem

Estabelecer corretamente a cadeia de dimensões da montagem é a base para usar o princípio da cadeia de dimensões para analisar e resolver a relação entre a precisão da peça e a precisão da montagem.

O elo final da cadeia de dimensões da montagem é, em sua maioria, a precisão da montagem do produto ou componente. A identificação das dimensões da peça e das relações de posicionamento que afetam diretamente a precisão da montagem permite a identificação dos elos da cadeia de dimensões da montagem. É evidente que a identificação correta dos elos é fundamental para estabelecer a cadeia de dimensões da montagem.

O método geral para identificar os elos na cadeia de dimensões da montagem é: primeiro, determinar o elo de fechamento com base nos requisitos de precisão da montagem; em seguida, tomar as duas peças em ambas as extremidades do elo de fechamento como ponto de partida e, ao longo da direção dos requisitos de precisão da montagem, usar as superfícies de referência de montagem das peças como pistas para identificar as peças relevantes que afetam os requisitos de precisão da montagem até que a mesma peça de referência ou superfície de referência seja encontrada.

Dessa forma, as dimensões ou relações posicionais entre as superfícies de referência da montagem de peças adjacentes diretamente conectadas em cada peça relevante são os elos da cadeia de dimensões da montagem.

Obviamente, a cadeia de dimensões da montagem também pode ser rastreada a partir de uma extremidade do loop fechado, encontrando sequencialmente os componentes relacionados até a outra extremidade do loop fechado. Ela também pode começar em uma superfície ou componente de referência comum e ser rastreada até as duas extremidades do loop fechado.

Independentemente do método usado, a questão principal é analisar corretamente as dimensões relevantes e os requisitos técnicos dos componentes que afetam diretamente a precisão da montagem que está sendo analisada.

(3) Cálculo da cadeia de dimensões da montagem

Há dois métodos para calcular a cadeia dimensional da montagem: o método do valor extremo (método máximo-mínimo) e o método da probabilidade. O método do valor extremo para calcular a cadeia dimensional da montagem é o mesmo que o método de cálculo para a cadeia dimensional do processo. Esse método é caracterizado por sua simplicidade e confiabilidade, mas quando a tolerância do loop fechado é pequena ou há muitos loops constituintes, a tolerância de cada loop constituinte se torna muito pequena, dificultando o processamento e aumentando os custos.

De acordo com os princípios básicos da teoria da probabilidade, primeiro, em um sistema de processo estável, ao processar em grandes lotes, a probabilidade de erros extremos nas peças é muito pequena. Em segundo lugar, durante a montagem, a probabilidade de que a "pior combinação" de erros extremos em todas as peças ocorra simultaneamente é ainda menor. Se houver muitos loops constituintes, a chance de a "pior combinação" ocorrer durante a montagem é ainda menor e pode ser praticamente ignorada.

Obviamente, o método do valor extremo não é econômico, pois reduz a tolerância dos loops constituintes para garantir a qualificação do produto em casos extremamente raros durante a montagem. Por outro lado, o método de cálculo da cadeia de dimensões baseado nos princípios da teoria da probabilidade, ou seja, o método da probabilidade, é mais razoável nesses casos. Essa parte pode ser estudada mais detalhadamente em outros livros.

II. Métodos para garantir a precisão da montagem

Os requisitos de precisão dos produtos mecânicos são alcançados, em última instância, por meio da montagem. A precisão da montagem, a estrutura e o tipo de produção do produto determinam o método de montagem usado. Os métodos para garantir a precisão da montagem na produção incluem o método de intercâmbio, o método de montagem seletiva, o método de encaixe e o método de ajuste.

1. Método de intercâmbio

O método de intercâmbio é um método no processo de montagem em que o mesmo tipo de componentes pode ser trocado e ainda assim atender aos requisitos de precisão da montagem. Ao usar o método de montagem de intercâmbio, a precisão da montagem depende principalmente da precisão da usinagem dos componentes. A essência do método de intercâmbio é controlar os erros de usinagem dos componentes para garantir a precisão da montagem do produto.

Ao usar o método de intercâmbio para garantir a precisão da montagem do produto, há dois métodos para determinar a tolerância dos componentes: o método do valor extremo e o método da probabilidade.

Ao usar o método de valor extremo, se a soma das tolerâncias dos componentes relevantes (loops constituintes) for menor ou igual à tolerância da montagem (tolerância de loop fechado), o mesmo tipo de componentes pode ser completamente intercambiado durante a montagem, o que significa que os componentes podem atender aos requisitos de precisão da montagem sem qualquer seleção, encaixe ou ajuste. Portanto, ele é chamado de "método de intercâmbio completo".

Ao usar o método de probabilidade, se os valores de tolerância dos componentes relevantes (loops constituintes) forem adequados e as condições de produção forem relativamente estáveis, tornando a distribuição do tamanho de cada loop constituinte relativamente estável, o efeito do intercâmbio completo também poderá ser obtido. Caso contrário, alguns produtos não atenderão aos requisitos de precisão da montagem, por isso é chamado de "método de intercâmbio incompleto", também conhecido como "método de intercâmbio de grande número".

Obviamente, o método de probabilidade é adequado para a produção de grandes lotes. O uso do método de intercâmbio incompleto relaxa os requisitos de usinagem para cada loop constituinte em comparação com o método de intercâmbio completo, reduzindo o custo de usinagem de cada loop constituinte. No entanto, um pequeno número de produtos pode não atender aos requisitos de precisão de montagem após a montagem. Em geral, esse problema pode ser resolvido com a substituição de uma ou duas peças nos loops constituintes.

O uso do método de intercâmbio completo para a montagem simplifica o processo de montagem, aumenta a eficiência da produção, facilita a organização das linhas de montagem e a montagem automatizada, além de favorecer a organização da produção especializada por meio da colaboração.

Portanto, desde que os requisitos de precisão econômica para a usinagem de peças possam ser atendidos, o método de intercâmbio completo deve ser considerado em primeiro lugar para a montagem, independentemente do tipo de produção. No entanto, quando os requisitos de precisão da montagem são altos, especialmente quando há muitos loops constituintes, torna-se difícil fabricar peças com precisão econômica. Nesse caso, em condições de produção de grandes lotes, o método de intercâmbio incompleto pode ser considerado para a montagem.

2. Método de montagem seletiva

Em condições de produção em massa ou em lote, quando os requisitos de precisão da montagem são altos e o número de loops constituintes é pequeno, se o método de intercâmbio completo for usado para a montagem, a pequena tolerância exigida para os loops constituintes dificultará ou até mesmo impossibilitará a usinagem da peça. Como o número de loops constituintes é pequeno, o efeito do uso do método de intercâmbio incompleto para a montagem não é significativo. Nesse caso, o método de montagem seletiva deve ser considerado.

O método de montagem seletiva é um método de montagem que aumenta a tolerância dos loops constituintes na cadeia de dimensões até um nível economicamente viável para usinagem e, em seguida, seleciona as peças apropriadas para a montagem a fim de garantir os requisitos de precisão da montagem.

Há três formas diferentes do método de montagem seletiva: montagem seletiva direta, montagem em grupo e montagem seletiva composta.

(1) Montagem seletiva direta

Durante a montagem, os funcionários selecionam diretamente as peças adequadas entre as muitas peças a serem montadas para garantir os requisitos de precisão da montagem. Esse método é caracterizado por sua simplicidade, mas a qualidade e o tempo de montagem dependem muito do nível de habilidade dos trabalhadores. Como o tempo de montagem não é facilmente controlado com precisão, ele não é adequado para a produção de grandes lotes com requisitos rigorosos de ritmo de produção.

(2) Montagem do grupo

A montagem em grupo, também conhecida como método de intercâmbio de grupos, aumenta a tolerância dos loops constituintes várias vezes em comparação com o método de intercâmbio completo, permitindo que eles sejam usinados com precisão econômica. Durante a montagem, as peças são primeiro medidas, agrupadas de acordo com o tamanho e, em seguida, montadas de acordo com os grupos correspondentes para atender aos requisitos de precisão da montagem. Dentro de cada grupo, as peças são totalmente intercambiáveis.

(3) Montagem seletiva composta

A montagem seletiva composta é uma combinação de montagem seletiva direta e montagem em grupo, em que a tolerância das peças pode ser adequadamente ampliada. Após a usinagem, as peças são primeiro medidas e agrupadas e, em seguida, os trabalhadores selecionam diretamente as peças dentro de cada grupo correspondente durante a montagem.

Esse método é caracterizado por tolerâncias desiguais das peças correspondentes, alta qualidade de montagem, velocidade rápida e capacidade de atender a determinados requisitos de ritmo de produção. Por exemplo, a montagem de cilindros e pistões de motores geralmente usa esse método.

3. Método de ajuste

Na produção de pequenos lotes ou lotes de peça única, quando os requisitos de precisão da montagem são altos e o número de loops constituintes na cadeia de dimensões da montagem é grande, se o método de intercâmbio for usado para a montagem, a pequena tolerância necessária para os loops constituintes dificultará ou até mesmo impossibilitará a usinagem. Se o método de montagem seletiva for usado, será difícil implementá-lo devido ao tamanho relativamente pequeno do lote e ao número relativamente grande de loops constituintes. Nesse caso, o método de ajuste é geralmente usado na produção para garantir os requisitos de precisão da montagem.

O chamado método de ajuste é um método de processo de montagem em que os loops constituintes na cadeia de dimensões de montagem são fabricados com precisão econômica de usinagem e, durante a montagem, o erro cumulativo de cada loop constituinte é medido e um tamanho predeterminado de loop constituinte é ajustado ou adaptado localmente para reduzir o erro cumulativo causado pela fabricação com precisão econômica, garantindo que o loop fechado atenda à precisão especificada.

Na produção real, os três métodos de reparo comuns a seguir são usados com frequência:

(1) Método de reparo de peça única

Durante a montagem, a seleção de uma peça fixa como peça de reparo para garantir a precisão da montagem é chamada de método de reparo de peça única. Esse método é o mais amplamente usado na produção.

(2) Método de reparo por usinagem combinada

Esse método envolve a combinação de duas ou mais peças em uma única peça para reparo. Isso reduz o número de componentes na cadeia, reduzindo assim a quantidade de trabalho de reparo.

Por exemplo, na montagem de um cabeçote móvel de torno horizontal, para reduzir a quantidade de raspagem da placa de base do cabeçote móvel durante a montagem final, as superfícies de contato do cabeçote móvel e da placa de base geralmente são usinadas primeiro, e os pequenos trilhos-guia laterais são raspados e encaixados. Em seguida, os dois são montados como uma unidade, usando a superfície inferior da placa de base como referência, e o furo da luva do cabeçote móvel é feito para controlar diretamente a dimensão do furo da luva do cabeçote móvel até a superfície inferior da placa de base. Dessa forma, os componentes A 2 e A 3 (consulte a Figura 2) são combinados em um só, facilitando a garantia da precisão da usinagem e permitindo uma quantidade menor de raspagem para a superfície inferior da placa de base.

Embora o método de reparo por usinagem combinada tenha as vantagens acima, ele traz inconvenientes para a usinagem, a montagem e a organização da produção devido à necessidade de combinar as peças. Portanto, ele é usado principalmente na produção de uma única peça e de pequenos lotes.

(3) Método de reparo com usinagem automática

Na fabricação de máquinas-ferramenta, o uso da capacidade de corte da própria máquina-ferramenta para usinar a si mesma a fim de atender a determinados requisitos de precisão de montagem é chamado de método de reparo de usinagem automática.

Esse método é amplamente usado na fabricação de máquinas-ferramenta. Por exemplo, durante a montagem final de uma modeladora, plaina ou fresadora de pórtico, a própria mesa de trabalho da máquina é aplainada ou fresada para garantir a precisão do paralelismo entre a mesa de trabalho e as superfícies do cilindro ou da guia. Em um torno, as garras de um mandril autocentrante são usinadas para garantir a precisão da coaxialidade entre o eixo de rotação do fuso e as superfícies de trabalho das três garras do mandril autocentrante.

A maior vantagem do método de reparo é que cada componente pode ser fabricado com precisão econômica, e é possível obter alta precisão de montagem. No entanto, como cada produto precisa ser reparado individualmente, não há intercambialidade e a mão de obra de montagem é intensiva, com baixa produtividade e altos requisitos técnicos para os trabalhadores da montagem. Portanto, o método de reparo é usado principalmente na produção de peças únicas, lotes pequenos e médios, em que é necessária alta precisão de montagem.

4. Método de ajuste

O método de ajuste envolve a usinagem de cada componente da cadeia dimensional com precisão econômica e a garantia da precisão da montagem por meio da substituição ou do ajuste da posição de um componente pré-selecionado durante a montagem. O componente que é substituído ou ajustado durante a montagem é chamado de peça de ajuste, e a cadeia de componentes é chamada de cadeia de ajuste. Em princípio, o método de ajuste é semelhante ao método de reparo, mas os métodos específicos são diferentes.

De acordo com os diferentes métodos de ajuste, o método de ajuste pode ser dividido em método de ajuste móvel, método de ajuste fixo e método de ajuste de compensação de erros.

(1) Método de ajuste móvel

O método de garantir a precisão da montagem ajustando a posição da peça de ajuste durante a montagem é chamado de método de ajuste móvel.

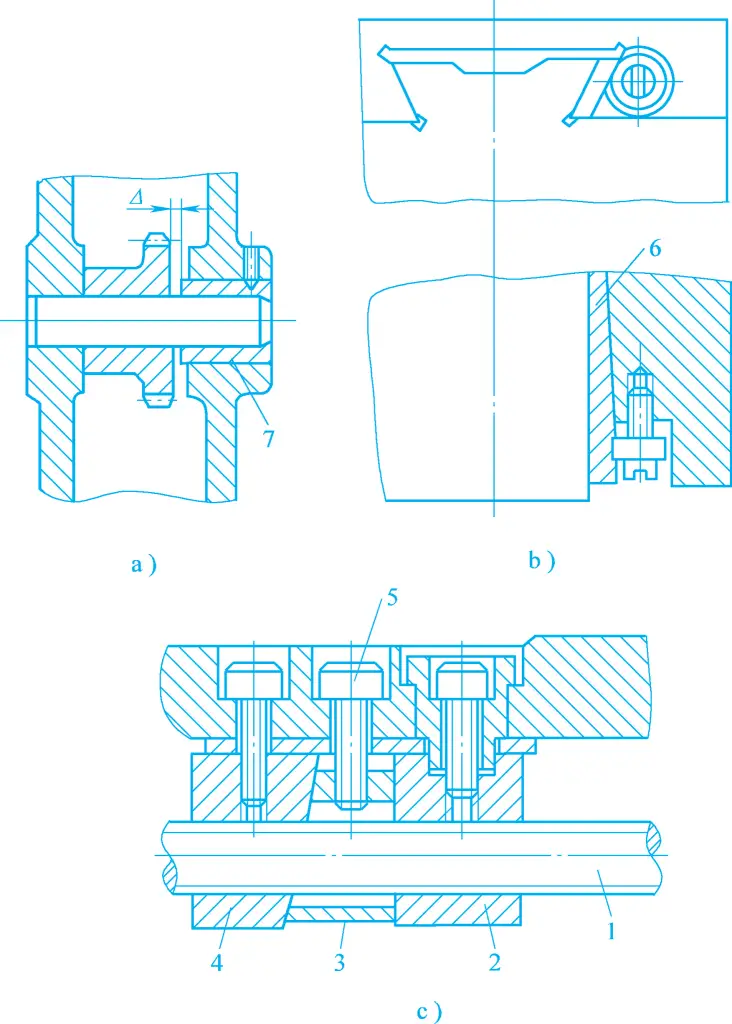

Parafuso de 1 derivação

2, 4 porcas

3-Bloco de cunha

5 parafusos

6-Insira a tira

Manga 7

O método de ajuste móvel é amplamente utilizado na montagem de produtos. A Figura 4a mostra o ajuste da posição axial da luva para atender ao requisito de folga axial da engrenagem; a Figura 4b mostra o ajuste da posição da tira de inserção para garantir a folga de encaixe do par de guias; a Figura 4c mostra o ajuste da posição vertical do bloco de cunha para ajustar a folga axial do par de porcas do parafuso de avanço.

O método de ajuste móvel não apenas alcança a precisão ideal da montagem, mas também permite o reajuste da posição da peça de ajuste para restaurar a precisão original quando a precisão da montagem diminui devido ao desgaste da peça durante o uso do produto. Portanto, esse método é amplamente utilizado na produção real.

(2) Método de ajuste fixo

O método de garantir a precisão da montagem por meio da substituição de um componente pré-selecionado na cadeia dimensional durante a montagem é chamado de método de ajuste fixo. O componente pré-selecionado, conhecido como peça de ajuste, precisa ser fabricado como um conjunto de peças especiais com intervalos de tamanho específicos a serem selecionados com base no erro cumulativo de cada componente durante a montagem.

Portanto, as peças de ajuste selecionadas devem ter formato simples, ser fáceis de fabricar e convenientes para montar e desmontar. As peças de ajuste comuns incluem calços e buchas. O método de ajuste fixo é frequentemente usado na produção em massa e em grandes lotes, onde é necessária alta precisão de montagem para cadeias dimensionais de vários componentes.

(3) Método de ajuste de compensação de erros

Durante a montagem de produtos ou componentes, o ajuste das posições relativas das peças relevantes para compensar parcialmente seus erros de usinagem e melhorar a precisão da montagem é chamado de método de ajuste de compensação de erros. Esse método é amplamente usado na montagem de máquinas-ferramenta. Por exemplo, durante a montagem de um fuso de máquina-ferramenta, o desvio radial do fuso é controlado pelo ajuste da direção do desvio radial dos rolamentos dianteiro e traseiro.

Em resumo, quando montagem mecânica Em relação aos produtos, o método de montagem deve ser razoavelmente selecionado com base em fatores como a estrutura do produto, os requisitos de precisão da montagem, o número de elos na cadeia de dimensões da montagem, o tipo de produção e as condições específicas de produção. Em geral, desde que o processamento dos elos constituintes seja relativamente econômico e viável, o método de intercâmbio completo deve ser preferido.

Se o lote de produção for relativamente grande e houver muitos elos constituintes, o método de intercâmbio incompleto deve ser considerado. Quando o método de intercâmbio torna o processamento dos elos constituintes difícil ou antieconômico, outros métodos podem ser considerados: para produção em massa em larga escala com menos elos constituintes, o método de montagem em grupo pode ser considerado; para mais elos constituintes, o método de ajuste deve ser usado. Para a produção de pequenos lotes de peça única, o método de ajuste é comumente usado, e para a produção de lotes, o método de ajuste também pode ser usado conforme apropriado.