I. Eixos

O eixo é usado para instalar e fixar peças mecânicas, como engrenagens, rodas giratórias e polias, para gerar movimento rotacional ou vibração.

1. Classificação dos eixos

(1) Classificação por tipo de carga

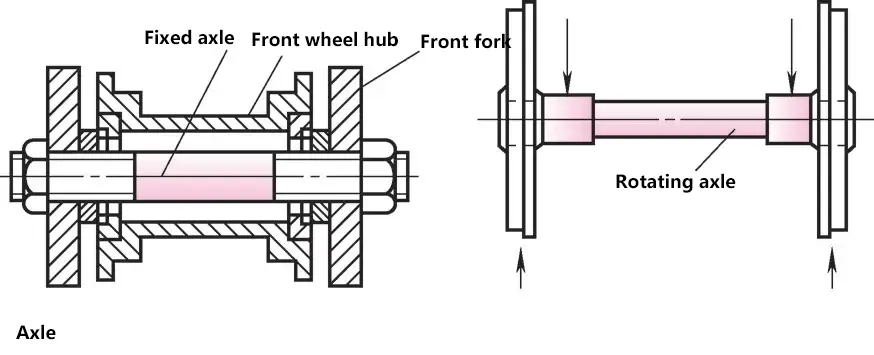

1) Eixo. Um eixo que suporta apenas cargas de flexão durante a operação e não transmite torque. Os eixos são divididos em eixos fixos (como eixos que suportam polias, eixos dianteiros de bicicletas) e eixos rotativos (como eixos de veículos ferroviários) com base no fato de girarem ou não.

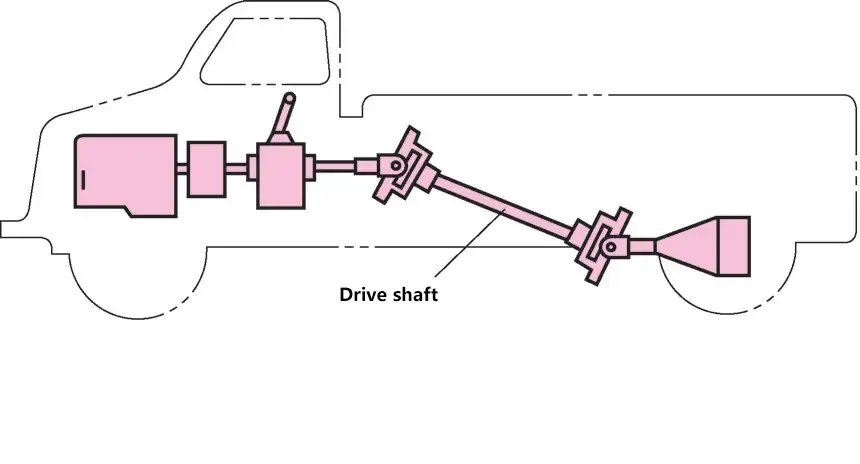

2) Eixo de acionamento. Um eixo que transmite torque durante a operação, mas não suporta ou suporta muito pouco carga de flexãocomo o eixo entre a caixa de câmbio e o eixo traseiro de um carro.

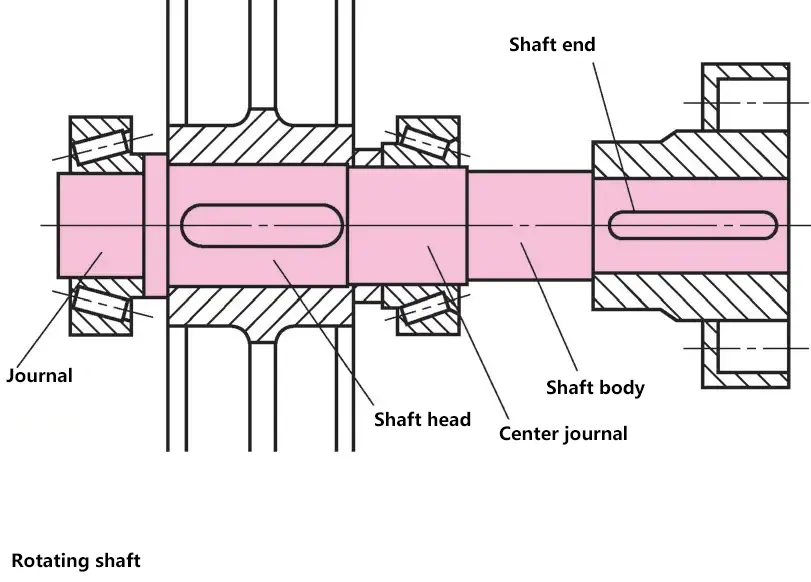

3) Eixo. Um eixo que suporta cargas de flexão e transmite torque durante a operação.

(2) Classificação por formato do eixo

1) Eixo reto. Dividido em eixos simples e eixos escalonados. Os eixos lisos têm o mesmo diâmetro externo, formato simples e são fáceis de processar; os eixos escalonados têm diâmetros diferentes em seções diferentes e são amplamente usados em máquinas.

2) Virabrequim. Usado em mecanismos de transmissão de vários motores de combustão interna, motores a vapor, etc.

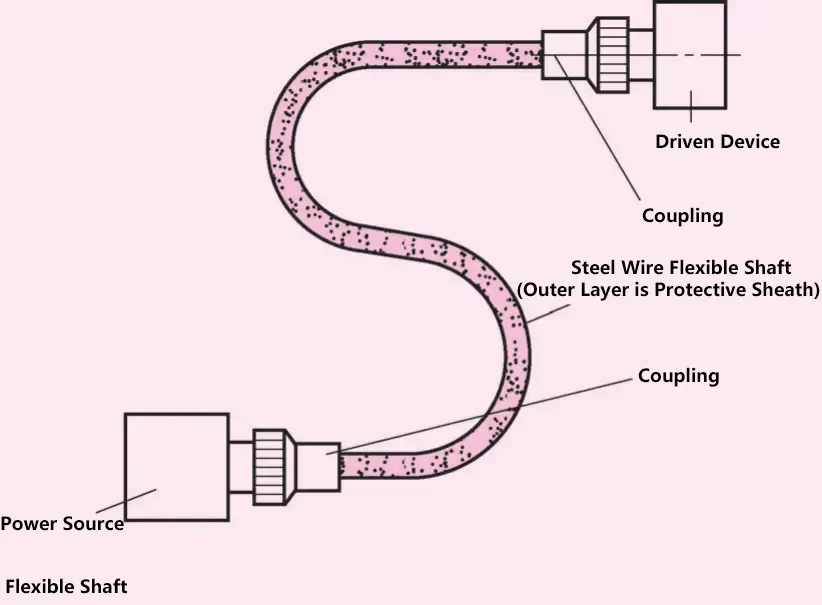

3) Eixo flexível. Usado para conectar dois eixos que não estão no mesmo eixo, não estão na mesma direção ou têm movimento relativo, para transmitir movimento rotacional e torque.

2. Estrutura do eixo

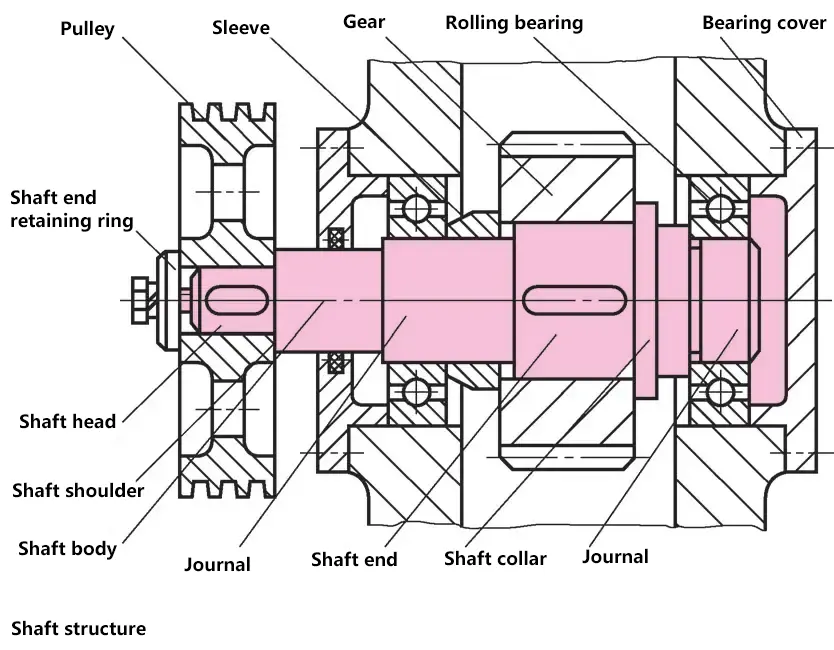

(1) Jornal

A parte do eixo que se encaixa no rolamento, cujo diâmetro deve estar em conformidade com o padrão de diâmetro interno do rolamento.

(2) Extremidade do eixo

A parte do eixo onde o cubo é instalado, seu diâmetro deve corresponder ao diâmetro interno do cubo da peça correspondente e adotar diâmetros padrão.

(3) Corpo do eixo

A parte que conecta o munhão e a extremidade do eixo.

(4) Ombro do eixo, colar do eixo

A parte escalonada usada para a fixação axial das peças é chamada de ressalto do eixo, e a parte em forma de anel é chamada de colar do eixo.

Observação:

- Para facilitar a montagem, as extremidades do munhão e a extremidade do eixo devem ter chanfros.

- O diâmetro das peças rosqueadas ou estriadas no eixo deve estar em conformidade com os padrões de rosca ou estriado.

- O comprimento de cada seção do eixo é determinado pela largura das peças correspondentes, pela estrutura geral e pelo processo de montagem/desmontagem.

3. Fixação de peças em eixos

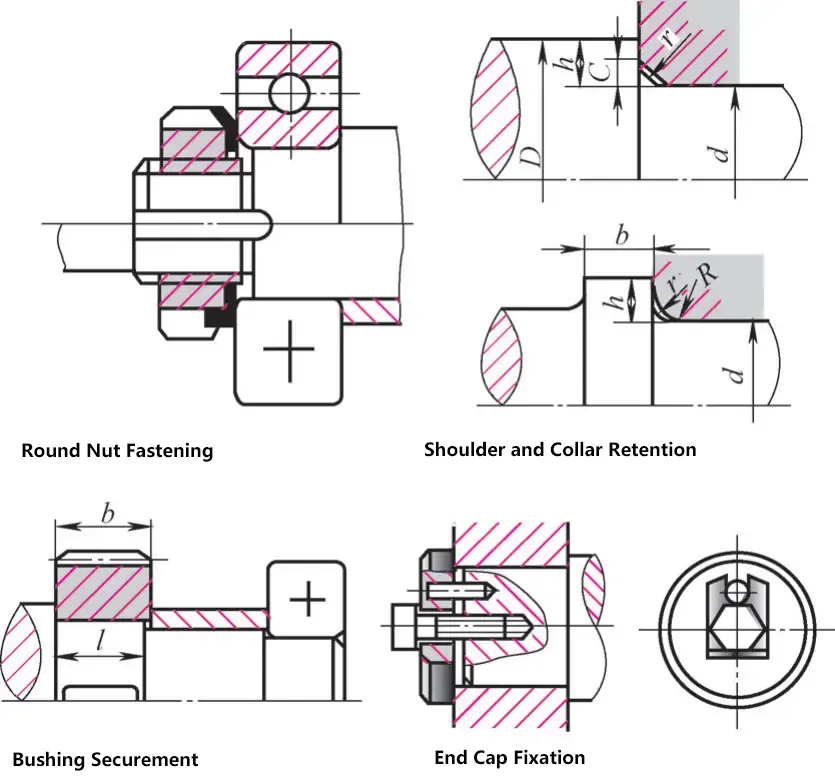

Os métodos mais comuns de posicionamento e fixação de peças em eixos incluem porcas redondas, ombros e colares de eixo, luvas, anéis de retenção de extremidade de eixo, anéis de pressão, placas de extremidade de eixo, parafusos de ajuste, chaveta cônica conexõesconexões de pinos e ajustes de interferência.

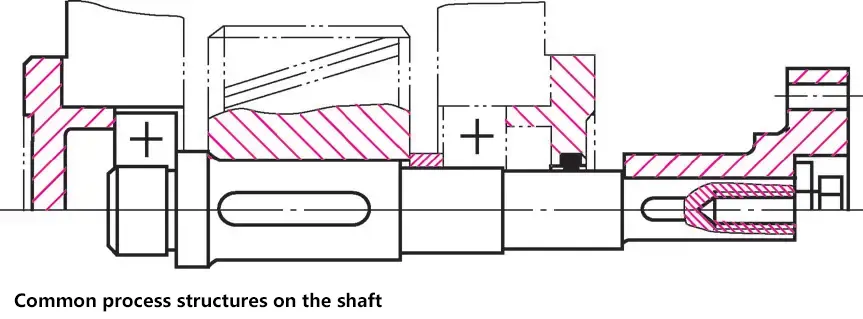

4. Estruturas de processo comuns em eixos

A capacidade de processamento da estrutura do eixo refere-se à forma estrutural do eixo que deve ser fácil de processar, fácil de montar e manter as peças no eixo e capaz de aumentar a produtividade e reduzir os custos. Em geral, quanto mais simples for a estrutura do eixo, melhor será sua capacidade de processamento. Sob a premissa de atender aos requisitos de uso, a forma estrutural do eixo deve ser simplificada o máximo possível.

1) A estrutura e o formato do eixo devem ser convenientes para o processamento, a montagem e a manutenção.

2) O diâmetro dos eixos escalonados deve ser maior no meio e menor nas duas extremidades para facilitar a montagem e a desmontagem das peças no eixo.

3) As áreas de transição entre a extremidade do eixo, o munhão e o ressalto (ou colar) devem ter chanfros ou raios de filete para facilitar a montagem das peças no eixo, evitar arranhões nas superfícies de contato e reduzir a concentração de tensão. Os chanfros (ou raios de filete) devem ser feitos de forma consistente, tanto quanto possível, para facilitar o processamento.

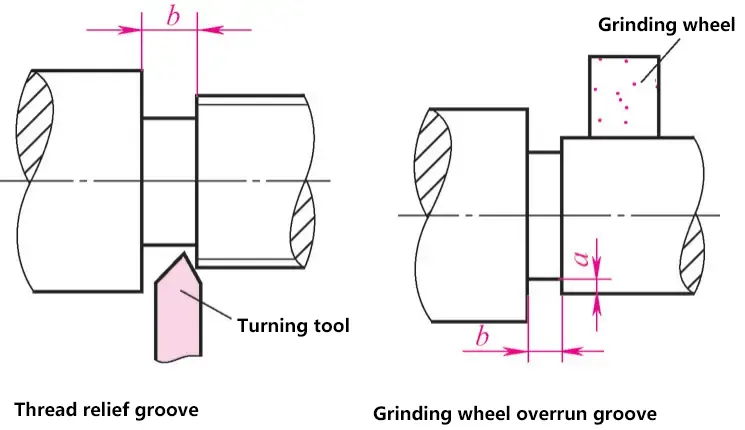

4) Quando as roscas precisam ser cortadas ou a retificação precisar ser realizada no eixo, deve haver ranhuras de alívio de rosca e ranhuras de passagem do rebolo.

5) Quando houver dois ou mais rasgos de chaveta no eixo, as larguras das ranhuras devem ser as mais consistentes possíveis e dispostas na mesma linha para facilitar o processamento.

II. Molas

As molas são peças feitas de materiais elásticos que se deformam sob força externa e retornam ao seu estado original quando a força é removida.

As molas podem ser classificadas de acordo com o suporte de carga como molas de tensão, compressão, torção e flexão; de acordo com o formato como molas helicoidais, de anel, de disco e planas.

(1) Molas de tensão

Medir força e torque, como molas em balanças de molas e dinamômetros.

(2) Molas de compressão

Usado em equipamentos médicos respiratórios, dispositivos médicos móveis, ferramentas manuais, equipamentos de cuidados domésticos, redução de vibração, molas de válvulas de motores, etc.

(3) Molas de torção

Controlam o movimento de mecanismos ou a posição de peças, como molas em embreagens, freios, mecanismos de came, válvulas e reguladores, e molas de freio em carros e bicicletas.

(4) Molas de flexão

Amortecem e absorvem a vibração, como a suspensão de veículos e as molas em vários amortecedores.

(5) Molas helicoidais

Comumente usado em mecanismos de balanceamento de máquinas, amplamente aplicado em automóveis, máquinas-ferramentas, aparelhos elétricos e outras produções industriais.

(6) Molas de anel

Aplicado em situações em que o espaço é limitado e é necessário um forte amortecimento.

(7) Molas de disco

Molas de amortecimento fortes para maquinário pesado, aeronaves etc., amplamente utilizadas em embreagens, válvulas de alívio de pressão, anéis de vedação e mecanismos de controle automático.

(8) Molas planas

Armazenar energia como fonte de energia, como molas principais usadas em relógios mecânicos, instrumentos e brinquedos.

III. Vedação de peças

Vários eixos passam pelas paredes externas de máquinas, caixas de engrenagens, rolamentos ou corpos de válvulas. Para evitar que poeira, sujeira, água e meios nocivos entrem no corpo da máquina e para evitar que lubrificantes ou meios de trabalho vazem para fora do corpo da máquina, são necessários dispositivos de vedação.

Eixos rotativos, eixos e fusos realizam o movimento rotacional, enquanto os pistões realizam o movimento alternativo. A vedação não deve afetar os movimentos rotacionais e alternativos enquanto isola os espaços uns dos outros.

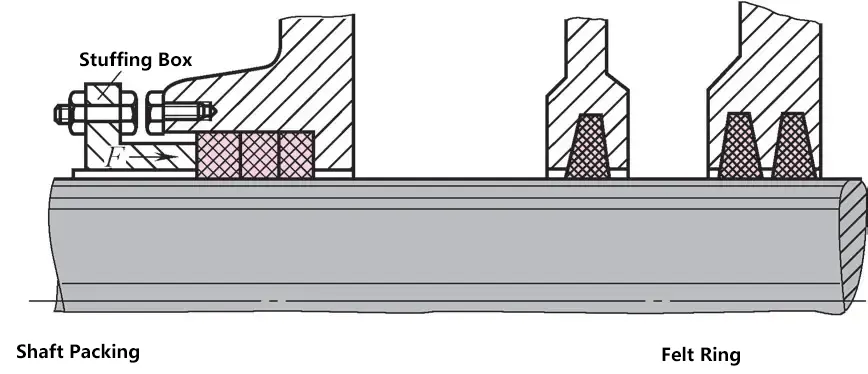

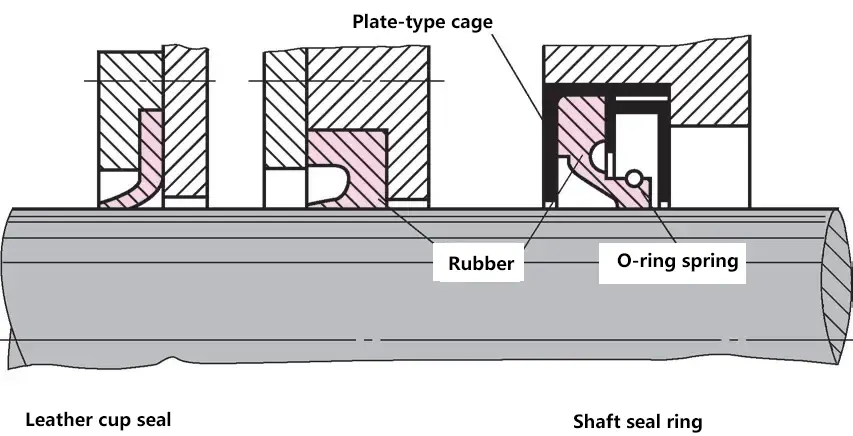

1. Vedação de contato

(1) Materiais de embalagem

Usado principalmente para vedação de fusos e hastes de pistão alternativo de baixa velocidade, geralmente usando fibras, fibras metálicas, fibras macias e fibras de vidro. metaisou outros materiais de vedação não formadores.

(2) Anéis de feltro

Usado para vedar câmaras de óleo de rolamentos. São simples de fabricar e baratos.

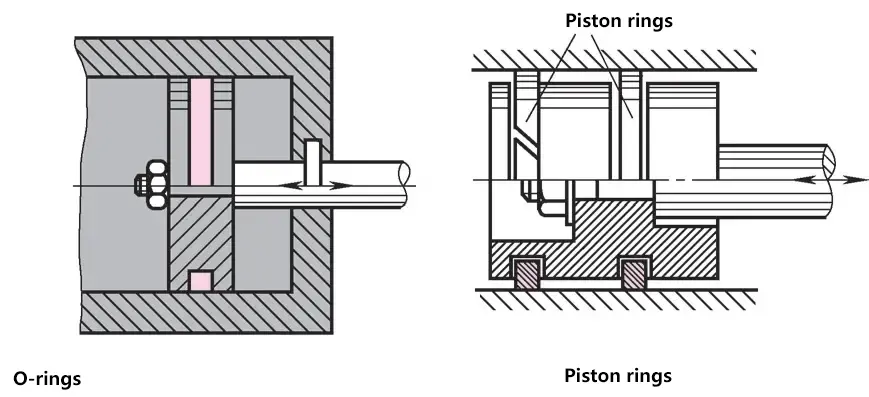

(3) Anéis de vedação

Usado para pistões e hastes de pistão com baixa pressão de trabalho.

(4) Anéis do pistão

Feitos de ferro fundido cinzento ou metais não ferrosos, eles podem vedar com eficiência pistões de alta pressão e têm boa resistência ao desgaste.

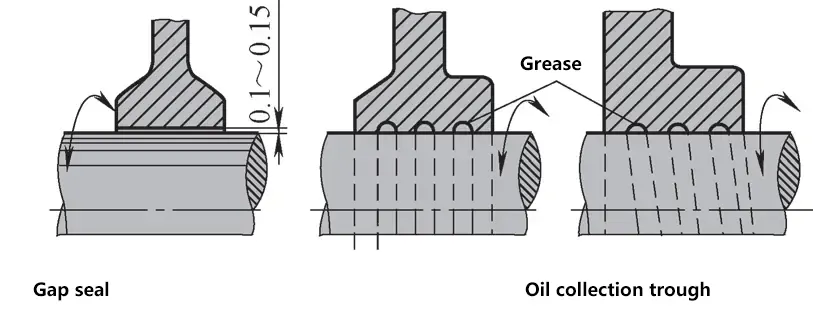

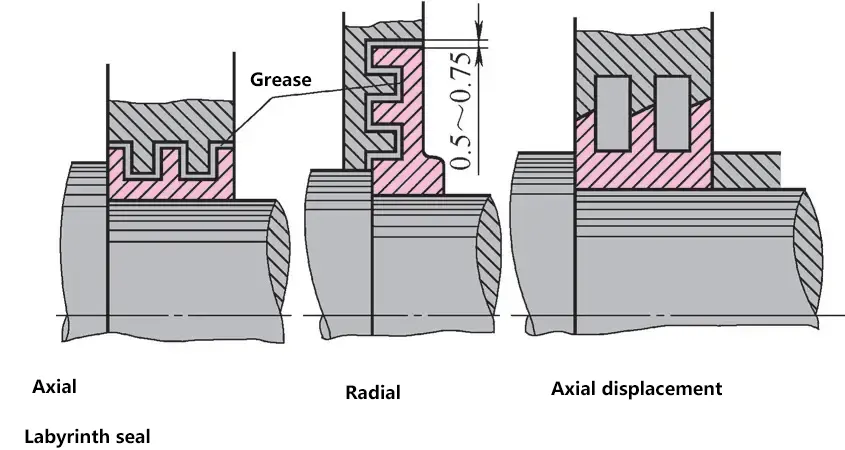

2. Vedação sem contato

(1) Vedação da folga

Usa a pequena folga entre as peças móveis para proporcionar ação de vedação, o que pode impedir a entrada de poeira e sujeira até certo ponto, mas não pode impedir a saída de líquidos e gases.

(2) Ranhura para óleo

Deve ser preenchido com graxa durante a montagem. Quando o eixo gira em alta velocidade, formam-se vórtices na ranhura de óleo, criando uma vedação eficaz.

(3) Vedação de labirinto

Preenchido com graxa, é uma excelente vedação para evitar a entrada de poeira e o vazamento de óleo. A folga é de 0,5 a 0,75 mm.

(4) Labirinto

O labirinto axial é usado para rolamentos divididos, enquanto o labirinto radial é usado para rolamentos integrais.

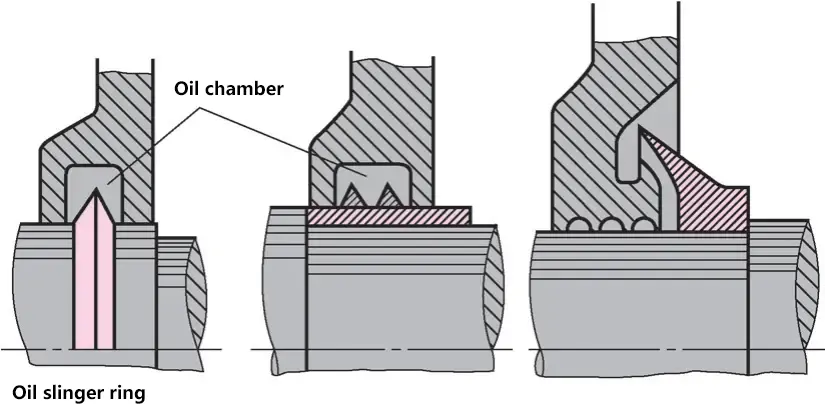

(5) Anel de respingo de óleo

O óleo que flui no eixo espirra em sua circunferência máxima (na velocidade circunferencial máxima). O óleo espirrado retorna à carcaça por meio de orifícios na parte inferior da câmara de óleo.

IV. Rolamentos

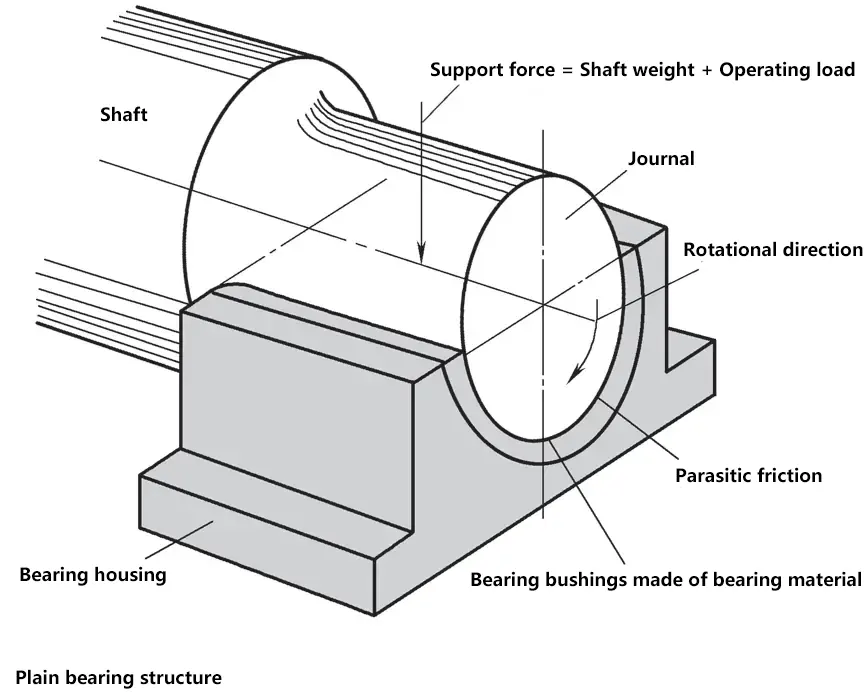

1. Rolamentos deslizantes

A função dos rolamentos é apoiar o eixo e as peças no eixo, permitindo que eles girem e mantenham uma certa precisão rotacional, reduzindo o atrito e o desgaste entre as peças relativamente rotativas.

(1) Atrito e lubrificação

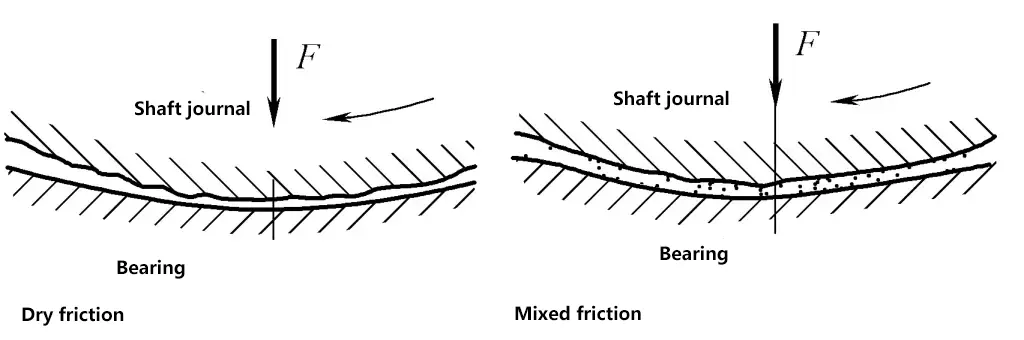

1) Atrito seco

Embora a superfície do munhão seja retificada e a superfície interna do rolamento seja usinada com precisão, ainda há uma certa rugosidade. Sem lubrificante, haveria um atrito de deslizamento significativo entre essas superfícies, resultando em altas temperaturas e desgaste. O atrito seco não é permitido no uso prático.

2) Atrito misto

Depois de adicionar lubrificante às superfícies deslizantes, as saliências nas superfícies metálicas ainda entram em contato umas com as outras, causando pequeno atrito e desgaste. Isso não é aceitável para eixos que trabalham por longos períodos.

O atrito misto ocorre principalmente quando o munhão começa a girar. Os rolamentos que alternam frequentemente entre os estados estacionário e rotativo se desgastam mais rapidamente do que aqueles em operação contínua.

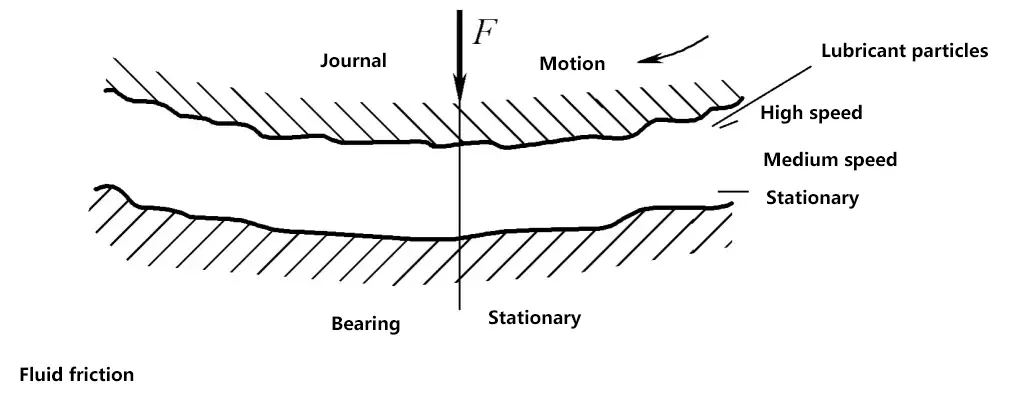

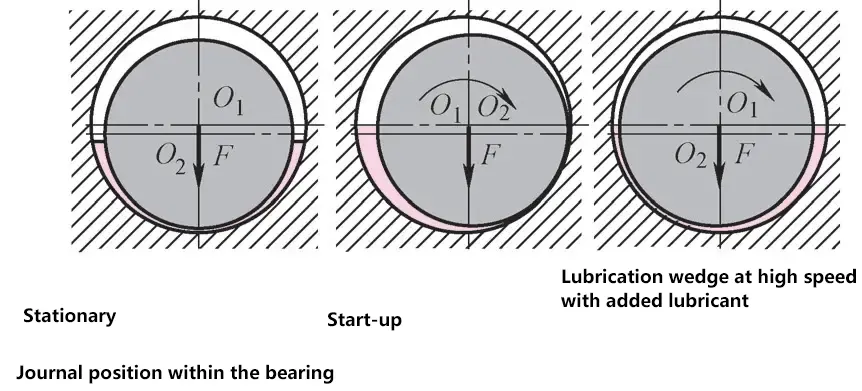

3) Atrito do fluido

Se houver óleo lubrificante suficiente entre as duas superfícies de atrito e certas condições forem atendidas, um filme de óleo sob pressão com espessura de várias dezenas de mícrons poderá se formar entre as duas superfícies de atrito. Ele pode separar as duas superfícies metálicas em movimento. Nesse caso, há apenas atrito entre os fluidos.

4) Posição do munhão no rolamento

O filme de óleo em forma de cunha produzido na velocidade máxima de rotação não deve ser interrompido.

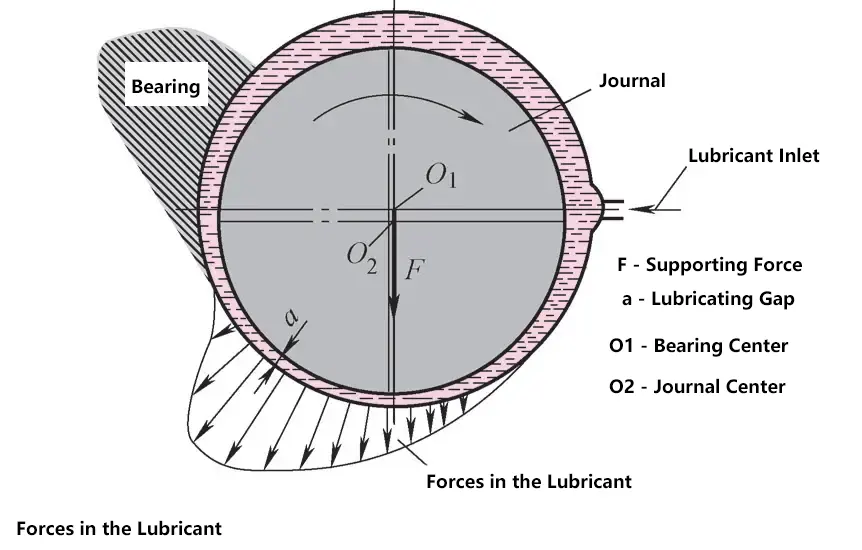

5) Forças no lubrificante

F - Força de suporte

a - Folga de lubrificação

O₁-Centro de rolamento

O₂-Journal Center

No caso de o munhão e a superfície do rolamento não entrarem em contato, o lubrificante deve transferir toda a força de apoio do munhão para o rolamento. O lubrificante está em um estado de estresse

.

O lubrificante deve ter uma certa viscosidade para garantir que não seja espremido das extremidades do rolamento. Os lubrificantes de alta viscosidade são adequados para rolamentos com alta força de apoio, baixa velocidade e alta temperatura; os lubrificantes de baixa viscosidade são adequados para rolamentos com baixa força de apoio, alta velocidade e baixa temperatura.

A viscosidade é a propriedade de um líquido que produz atrito interno entre suas moléculas durante o fluxo.

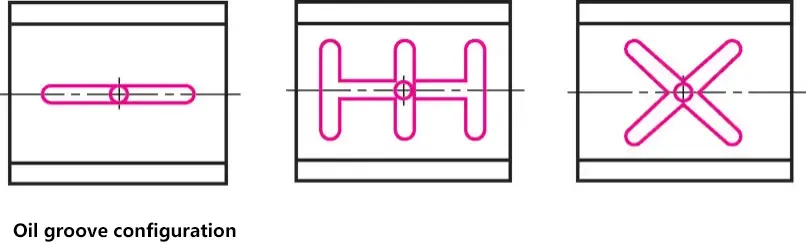

6) Ranhuras de óleo na bucha do rolamento

Para introduzir óleo lubrificante no rolamento, geralmente são feitos orifícios e ranhuras de fornecimento de óleo nele; os orifícios e ranhuras de fornecimento de óleo devem ser colocados na área sem carga da bucha do rolamento, caso contrário, reduzirão a capacidade de carga do filme de óleo. As ranhuras axiais de óleo não devem ser abertas ao longo de todo o comprimento da bucha do rolamento para evitar que o óleo lubrificante vaze das extremidades da ranhura de óleo.

(2) Tipos de rolamentos

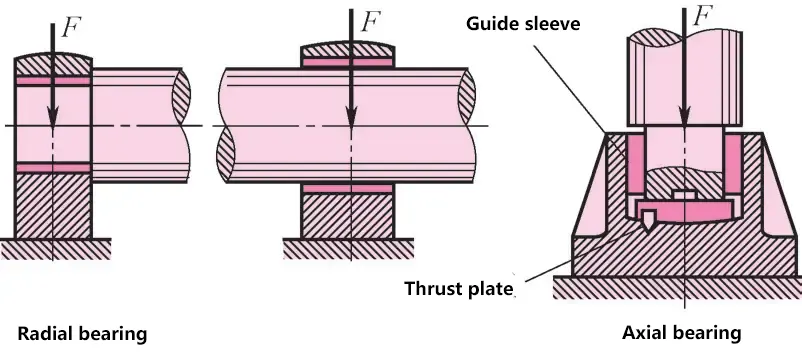

Os rolamentos deslizantes podem ser classificados em rolamentos radiais e rolamentos axiais de acordo com a direção da força.

Os rolamentos radiais suportam forças radiais e posições de suporte no meio ou na extremidade do eixo; os rolamentos axiais geralmente suportam eixos posicionados verticalmente e também são chamados de rolamentos axiais.

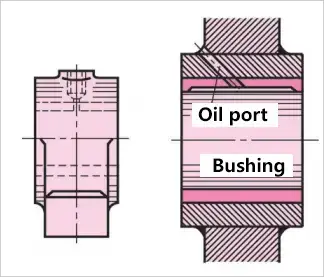

1) Rolamentos de bucha

Uma luva fundida ou soldada com uma bucha feita de material de rolamento.

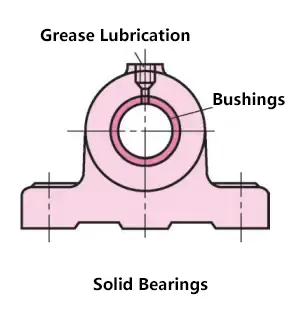

2) Rolamentos integrais

Geralmente fundido em ferro fundido cinzento. A bucha é feita de material de rolamento e usa um ajuste por pressão.

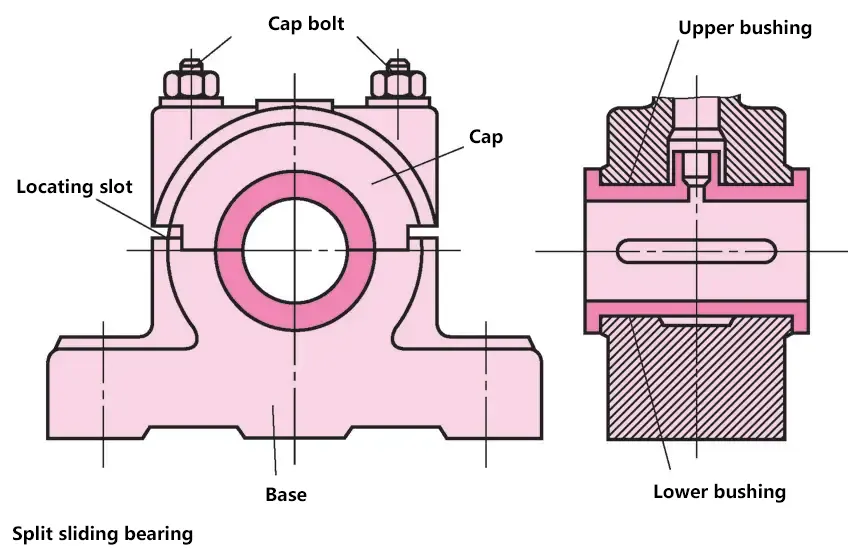

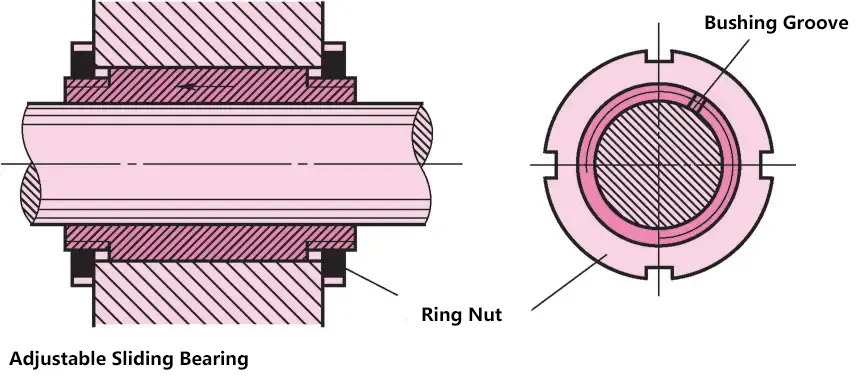

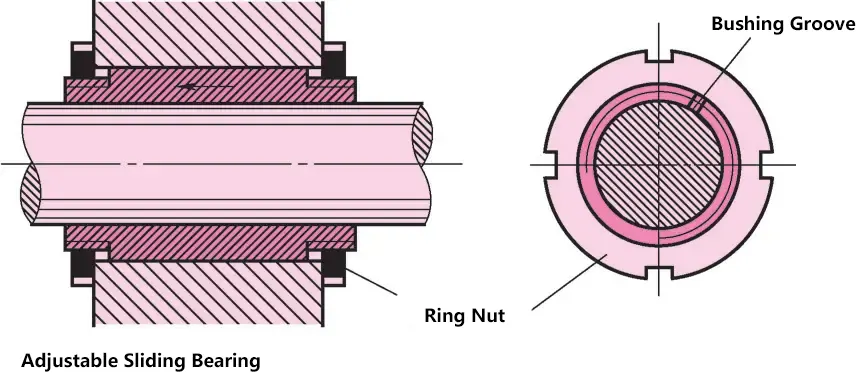

3) Rolamentos deslizantes bipartidos

Composto por uma base, tampa superior, bucha do rolamento e conjunto de parafusos. Esse tipo de rolamento pode ser fabricado com ou sem uma bucha de rolamento. Suas características incluem fácil instalação e remoção, e a folga radial do rolamento pode ser ajustada após o desgaste, o que o torna amplamente utilizado.

4) Mancais deslizantes ajustáveis

Alguns rolamentos deslizantes, como os rolamentos do eixo do torno, devem ter uma folga de rolamento estável. Após uma operação de longo prazo, quando a folga se torna muito grande devido ao desgaste, é necessário um ajuste. A bucha com fenda é apertada no furo cônico com uma porca esquerda, reduzindo o diâmetro do furo da bucha. Durante a instalação, deve-se tomar cuidado para não deixar a folga do rolamento muito pequena, o que poderia causar superaquecimento durante a operação.

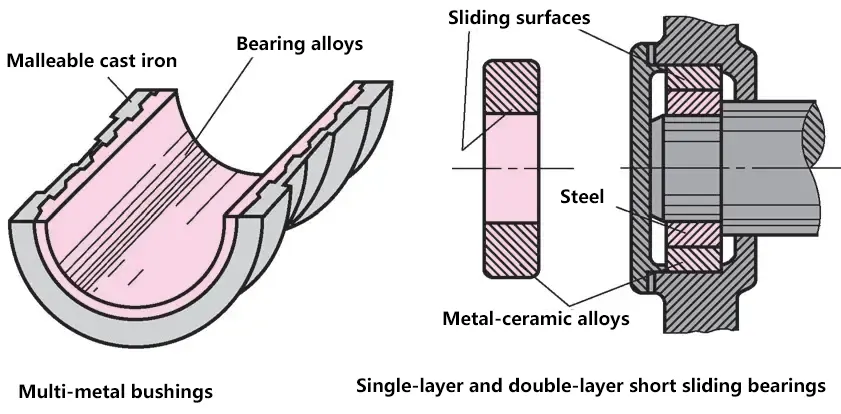

(3) Materiais do rolamento

Mesmo com boa lubrificação, ainda há um breve contato metálico entre a superfície deslizante do rolamento e o munhão. Para reduzir o desgaste e evitar a gripagem da superfície do rolamento, certos requisitos são impostos aos materiais para revestimentos de eixo e buchas de rolamento. Eles devem ser resistentes ao desgaste, à corrosão, à pressão, ter baixa expansão térmica e boa condutividade térmica quando aquecidos.

1) Ligas de rolamentos

As ligas de rolamento são ligas de estanho, chumbo, antimônio e cobre, com estanho ou chumbo como matriz, contendo cristais duros de antimônio-estanho (Sb-Sn) ou cobre-estanho (Cu-Sn). Os cristais duros proporcionam resistência ao desgaste, enquanto a matriz macia aumenta a plasticidade do material.

As ligas de rolamento têm resistência muito baixa e não podem ser usadas sozinhas para fazer buchas de rolamento; elas só podem ser aderidas a buchas de rolamento de bronze, aço ou ferro fundido como revestimentos de rolamento. As ligas de rolamento são adequadas para aplicações de carga pesada, de média a alta velocidade e são relativamente caras.

2) Ligas de cobre

As ligas de cobre têm resistência relativamente alta, boa redução de atrito e resistência ao desgaste. O bronze tem melhor redução de atrito e resistência ao desgaste do que o latão, o que o torna o material mais comumente usado. Há vários tipos de bronze, incluindo bronze de estanho, bronze de chumbo e bronze de alumínio.

O bronze de estanho tem a melhor redução de atrito e resistência ao desgaste, é amplamente utilizado e é adequado para aplicações de carga pesada e velocidade média. O bronze de chumbo tem forte capacidade antiaderente e é adequado para rolamentos de alta velocidade e carga pesada.

O bronze de alumínio tem maior resistência e dureza, mas menor capacidade antiaderente, o que o torna adequado para rolamentos de baixa velocidade e carga pesada.

3) Ligas de rolamentos à base de alumínio

As ligas de rolamento à base de alumínio ganharam uso generalizado em muitos países. Elas têm boa resistência à corrosão, resistência à fadiga relativamente alta e boas propriedades de redução de atrito. As ligas de rolamento à base de alumínio podem ser transformadas em peças de metal único (como buchas, rolamentos etc.) ou peças bimetálicas, em que a bucha de rolamento bimetálica usa liga de rolamento à base de alumínio como revestimento do rolamento e aço como suporte.

4) Ferro fundido cinzento e ferro fundido resistente ao desgaste

O ferro fundido cinzento comum ou o ferro fundido cinzento resistente ao desgaste com elementos de liga adicionados, como níquel, cromo e titânio, bem como o ferro fundido nodular, podem ser usados como materiais de rolamento.

O grafite em flocos ou esferoidal nesses materiais pode formar uma camada de grafite lubrificante na superfície do material, proporcionando, assim, alguma redução de atrito e resistência ao desgaste. O ferro fundido é frágil e tem um desempenho de amaciamento ruim, por isso só é adequado para aplicações de carga leve, baixa velocidade e situações sem cargas de impacto.

5) Materiais não metálicos

Entre os materiais não metálicos, vários plásticos são os mais usados, como a resina fenólica, o náilon e o politetrafluoretileno. As características dos polímeros são: eles não reagem com muitas substâncias químicas e têm boa resistência à corrosão.

(4) Fornecimento de lubrificante

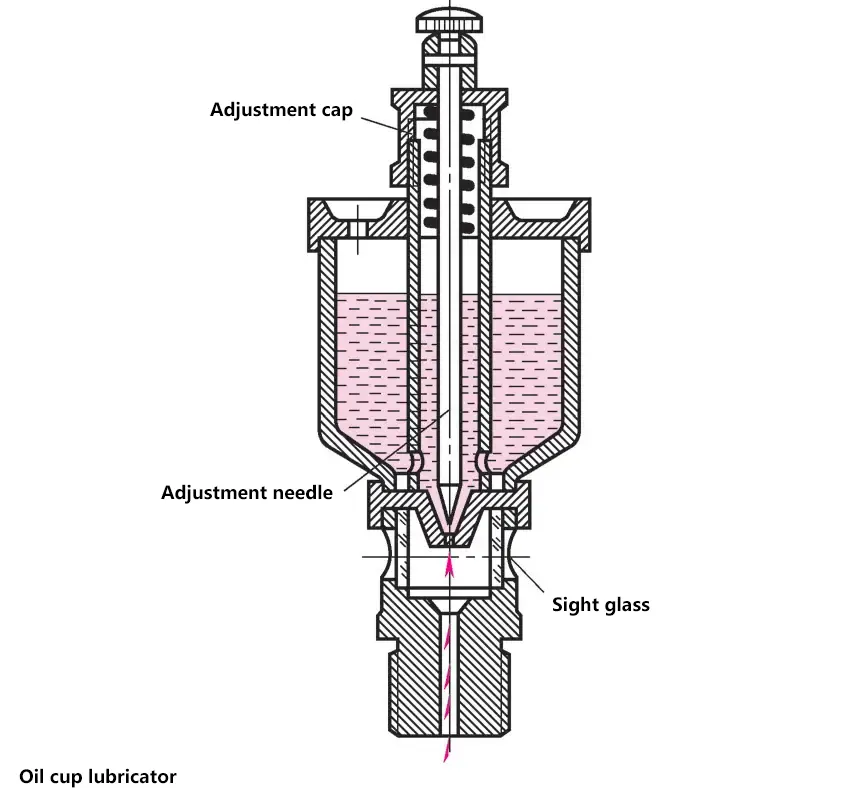

Os principais métodos de fornecimento de lubrificante incluem lubrificação por gotejamento do copo de óleo, lubrificação por anel de óleo e lubrificação centralizada.

1) Lubrificação por gotejamento do copo de óleo

Quando a alça é colocada em uma posição vertical, a válvula de agulha sobe, abrindo o orifício de óleo para o fornecimento de óleo; quando a alça é colocada horizontalmente, a válvula de agulha retorna à sua posição original, interrompendo o fornecimento de óleo. Girar a porca de ajuste pode regular a quantidade de óleo fornecida.

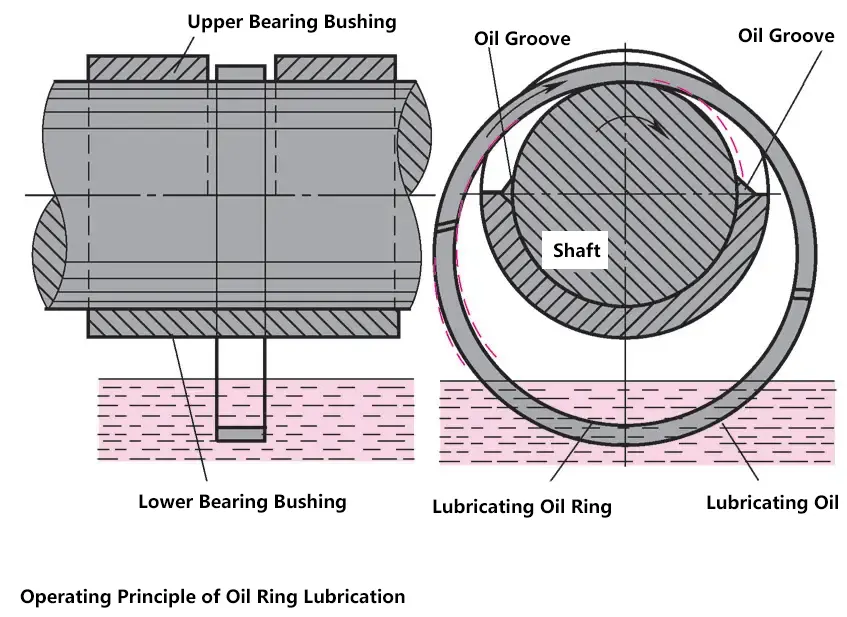

2) Lubrificação do anel de óleo

O anel de óleo é encaixado sobre o munhão e fica suspenso no reservatório de óleo. Quando o eixo gira, ele faz com que o anel de óleo gire por atrito, levando óleo lubrificante ao munhão para lubrificação. Esse método de lubrificação tem uma estrutura simples, mas, como depende do atrito para acionar o anel de óleo para respingar óleo, o fornecimento suficiente de óleo só é possível quando a velocidade do eixo é adequada.

(5) Instalação e manutenção do rolamento

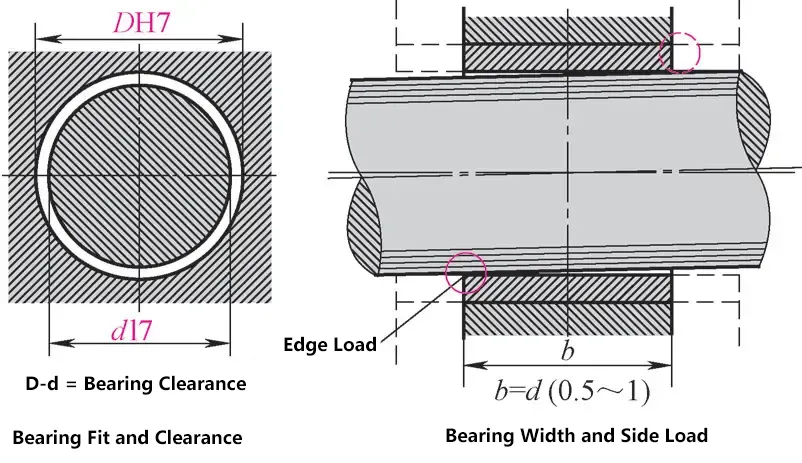

Antes da instalação, as dimensões do munhão e do furo do rolamento devem ser verificadas.

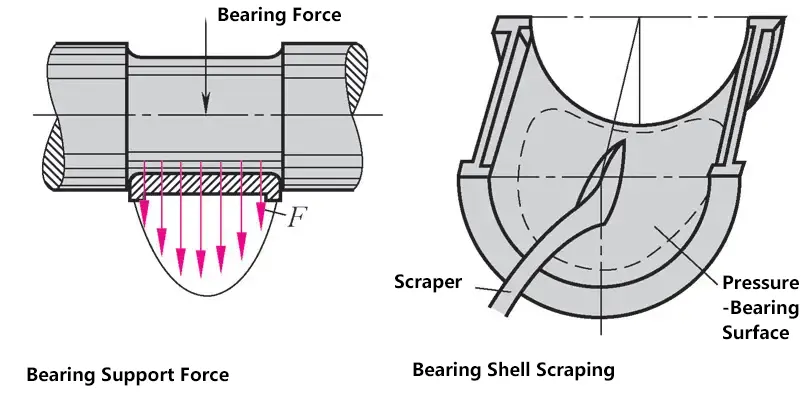

Os rolamentos usam vários ajustes de folga de acordo com a precisão rotacional necessária. A largura do rolamento é muito importante; em rolamentos muito largos, até mesmo um pequeno desalinhamento do eixo pode produzir uma pressão lateral muito prejudicial na borda.

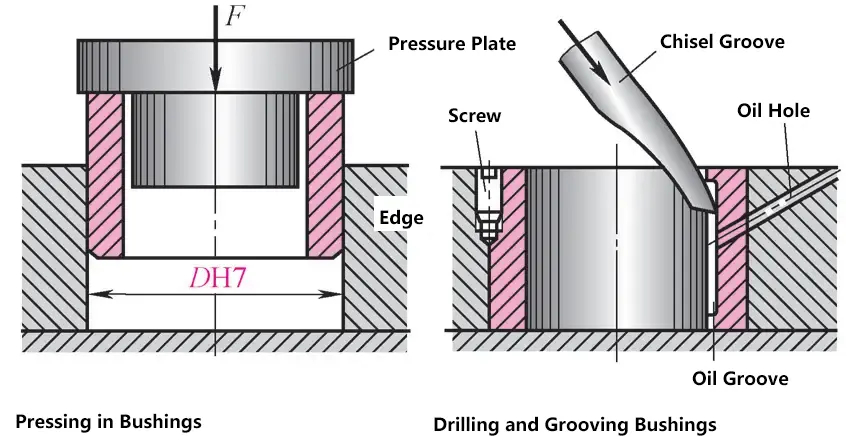

1) Instalação da bucha

Geralmente, usa-se um ajuste de pressão leve ou um ajuste de transição apertado quando as condições de instalação são ruins. Ao instalar a bucha, ela deve estar precisamente perpendicular à face da extremidade do rolamento. Após a instalação, verifique o tamanho do furo; um ajuste muito apertado comprime a bucha, e pode ser necessário fazer o alargamento. Para buchas com ajustes de transição, podem ser feitos furos e um parafuso pode ser inserido para evitar afrouxamento ou rotação.

2) Instalação da bucha do rolamento

Os rolamentos de alta precisão podem exigir raspagem. Aplique cor no munhão, encaixe o rolamento e aperte os parafusos. Gire o munhão algumas vezes, possivelmente sob alguma carga, depois abra o rolamento e raspe os pontos de contato até que a bucha do rolamento entre em contato apenas na parte central. Dessa forma, a parte central da bucha do rolamento suporta a maior parte do peso.

3) Manutenção do rolamento deslizante

Se um rolamento for aquecido, há o risco de operação em alta temperatura. Esse fenômeno pode ser causado por: uso incorreto do lubrificante, interrupção do fornecimento de óleo, flexão do eixo causando pressão no lado da borda, alinhamento incorreto das linhas centrais do rolamento, folga do rolamento muito pequena, material incorreto do rolamento ou força de suporte excessiva.

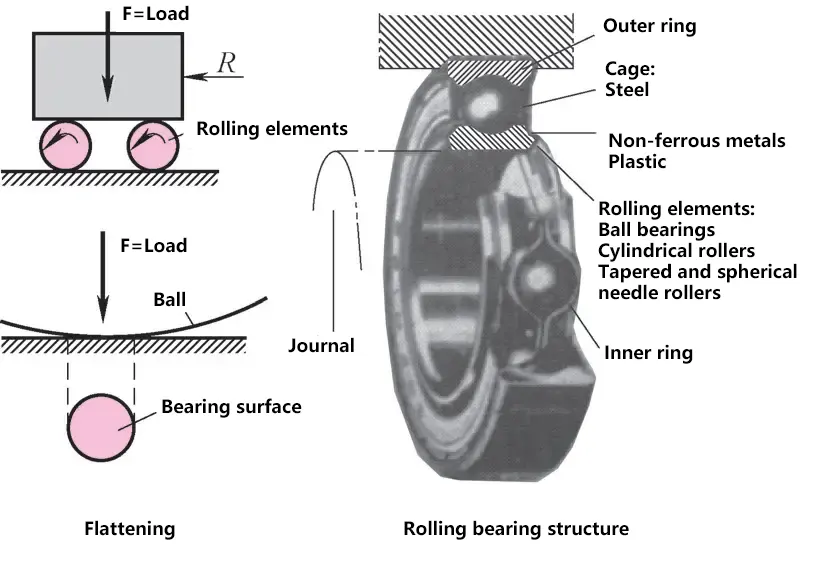

2. Rolamentos de rolos

Com a introdução de elementos rolantes entre os objetos em movimento e as superfícies de atrito, a força de atrito é reduzida, e a força necessária para superar o atrito também é reduzida. Teoricamente, o contato entre os elementos rolantes esféricos e as superfícies de atrito deve ser apenas um contato pontual.

Na realidade, devido à força atuante que achata os elementos esféricos de rolamento e os pressiona contra as superfícies de atrito, ocorre o contato da superfície, o que aumenta o atrito.

(1) Estrutura dos rolamentos

Os rolamentos dependem do contato de rolamento entre os componentes principais para apoiar as peças rotativas, o que significa que a natureza do atrito é o atrito de rolamento.

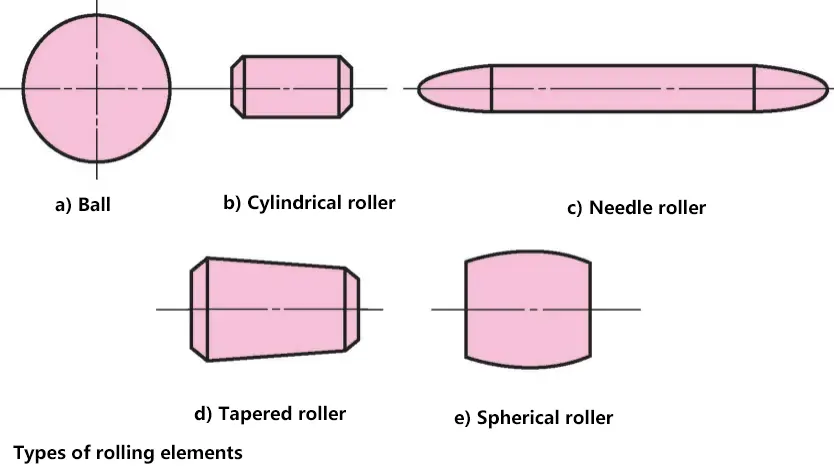

Ele é composto principalmente de quatro partes: anel interno, anel externo, elementos rolantes e gaiola. Somente os rolamentos de rolos de agulhas não têm um anel interno. O anel externo é a peça de conexão entre o rolamento e o alojamento do rolamento, e também a pista externa para os corpos rolantes. O anel interno é a peça de conexão entre o rolamento e o munhão, e também a pista interna. Os corpos rolantes incluem esferas, rolos cilíndricos, rolos de agulha, rolos cônicos e rolos esféricos, cujas posições são mantidas pela gaiola.

Os rolamentos têm vantagens como baixa resistência ao atrito, fácil inicialização, alta eficiência e pequenas dimensões axiais. Além disso, devido à produção padronizada em larga escala, eles têm a vantagem de apresentar baixos custos de fabricação, sendo assim amplamente utilizados em várias máquinas.

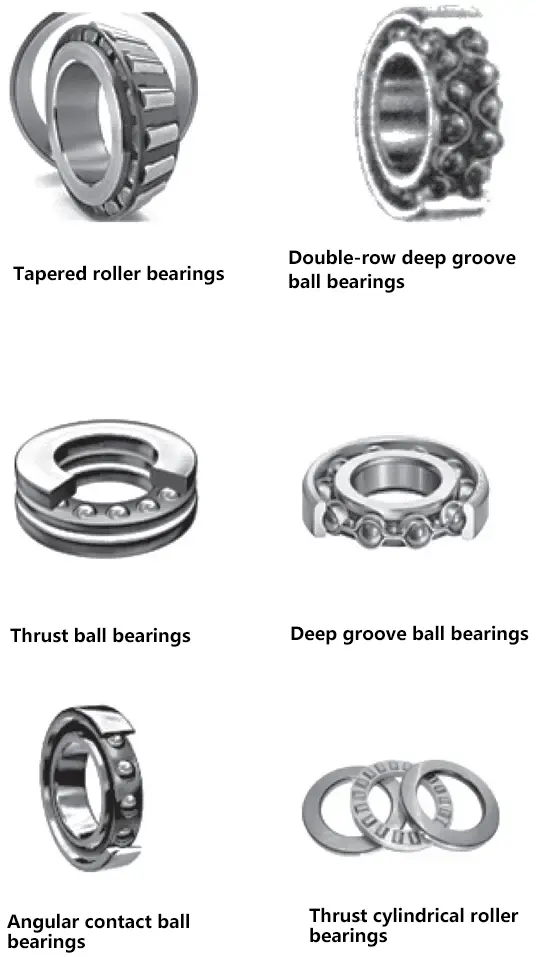

(2) Tipos de rolamentos

Muitos rolamentos transmitem forças radiais e axiais simultaneamente. A seleção dos rolamentos se baseia na magnitude e na direção da força.

Os rolamentos são classificados de acordo com a direção da carga e o tipo de elementos rolantes.

Tipos de rolamentos

| Nome do rolamento | Características básicas |

| Rolamentos autocompensadores de esferas | Suporta principalmente cargas radiais, mas também pode suportar pequenas cargas axiais bidirecionais |

| Rolamentos de rolos autocompensadores | Usado principalmente para suportar cargas radiais, também pode suportar pequenas cargas axiais bidirecionais. Adequado para condições de carga pesada e carga de impacto |

| Rolamentos de rolos cônicos | Pode suportar simultaneamente grandes cargas radiais e cargas axiais unidirecionais. Os anéis interno e externo podem ser separados, geralmente usados em pares, instalados simetricamente |

| Rolamentos rígidos de esferas de duas carreiras | Suportam principalmente cargas radiais, mas também podem suportar certas cargas axiais bidirecionais |

| Rolamentos axiais de esferas | Só pode suportar cargas axiais unidirecionais, sendo adequado para situações com grandes cargas axiais e baixas velocidades |

| Rolamentos rígidos de esferas | Suporta principalmente cargas radiais, mas também pode suportar simultaneamente pequenas cargas axiais bidirecionais. Baixa resistência ao atrito, alta velocidade limite, estrutura simples, baixo custo, mais amplamente utilizado |

| Rolamentos de esferas de contato angular | Pode suportar simultaneamente cargas radiais e axiais, com ângulos de contato nominais α de 15°, 25° e 40°. Quanto maior o ângulo de contato, maior a capacidade de suportar cargas axiais, o que é adequado para situações com velocidades relativamente altas e cargas radiais e axiais simultâneas. |

| Rolamento axial de rolos cilíndricos | Pode suportar cargas axiais unidirecionais muito grandes. A capacidade de carga é muito maior do que a dos rolamentos axiais de esferas, mas o desalinhamento angular não é permitido. |

(3) Códigos de rolamentos

O código para rolamentos consiste em três partes: código de prefixo, código básico e código de sufixo.

Códigos de rolamentos

| Código do prefixo | Código básico | Código de sufixo | ||||

| Cinco | Quatro | Três | Dois | Um | ||

| Código do componente do rolamento | Código de tipo | Código da série de dimensões | Código do furo | Código suplementar para estrutura, formato, dimensões, tolerâncias e requisitos técnicos de rolamentos | ||

| Largura (altura) código de série | Diâmetro código de série | |||||

1) Código básico

O código básico é a parte fundamental que representa as principais características do rolamento, incluindo o tipo de rolamento, a série de dimensões e o furo.

① Código de tipo.

O código do tipo de rolamento é representado por números ou letras.

Código do tipo de rolamento

| Código de tipo | Tipo de rolamento |

| 0 | Rolamento de esferas de contato angular de duas carreiras |

| 1 | Rolamento autocompensador de esferas |

| 2 | Rolamento autocompensador de rolos e rolamento autocompensador de rolos axial |

| 3 | Rolamento de rolos cônicos |

| 4 | Rolamento rígido de esferas de duas carreiras |

| 5 | Rolamento axial de esferas |

| 6 | Rolamento rígido de esferas |

| 7 | Rolamento de esferas de contato angular |

| 8 | Rolamento axial de rolos cilíndricos |

| N | Rolamento de rolos cilíndricos (NN: duas carreiras ou várias carreiras) |

| U | Rótula esférica |

| QJ | Rolamento de esferas de contato de quatro pontos |

② Código da série de dimensões.

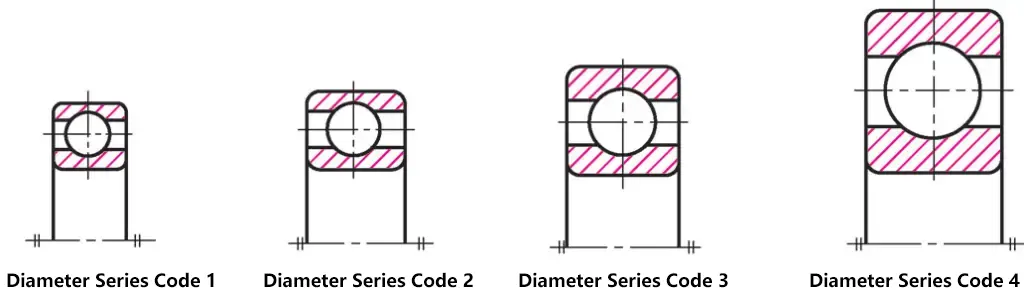

O código da série de dimensões é uma combinação do código da série de diâmetro e do código da série de largura (altura) do rolamento, representado por dois dígitos.

A série de larguras refere-se a rolamentos radiais ou axiais com a mesma estrutura, furo e diâmetro, mas uma série de larguras (alturas) diferentes. Para rolamentos radiais, o código de largura aumenta na ordem de 8, 0, 1, ..., 6, enquanto para rolamentos axiais, o código de altura segue a ordem 7, 9, 1, 2. Quando a série de largura é 0, ela pode ser omitida do código para a maioria dos rolamentos.

A série de diâmetros representa a série de variação no diâmetro externo e na largura dos rolamentos do mesmo tipo e furo, indicada pelo terceiro dígito a partir da direita no código básico. O tamanho do diâmetro externo aumenta na ordem de 7, 8, 9, 0, 1, ..., 5.

③ Código do furo.

O código do furo usa dois dígitos para representar o furo do rolamento: para rolamentos com furo d=10~480mm, o método de representação do furo é mostrado na tabela à direita. Para rolamentos com outras dimensões, consulte os manuais e as normas relevantes.

Código do furo

| Código do furo | 00 | 01 | 02 | 03 | 04~96 (exceto 22, 28, 32) |

| Furo do rolamento/mm | 10 | 12 | 15 | 17 | Número de código × 5 |

2) Código de prefixo, código de sufixo

Os códigos de prefixo e sufixo são códigos suplementares adicionados à esquerda e à direita do código básico quando há alterações na estrutura, no formato, nas dimensões, nas tolerâncias e nos requisitos técnicos do rolamento.

O código de prefixo é representado por letras e é usado para descrever as características de conjuntos completos de rolamentos. Para rolamentos gerais que não exigem essa descrição, o código de prefixo pode ser omitido.

O código de sufixo usa combinações de letras e combinações de letras e números. Ele pode ser colocado imediatamente após o código básico ou separado por símbolos "-" ou "/", dependendo das diferentes situações. Seu significado pode ser encontrado nas normas relevantes.

(4) Seleção de rolamentos

Há muitos tipos de rolamentos, portanto, a primeira etapa na seleção de um rolamento é escolher o tipo. A seleção do tipo deve se basear nas características de cada tipo de rolamento. Ao selecionar os rolamentos, os seguintes fatores também devem ser considerados.

1) Carga aplicada

Para cargas radiais puras, devem ser selecionados rolamentos radiais. Para cargas axiais puras, devem ser escolhidos rolamentos axiais. Para rolamentos que suportam simultaneamente cargas radiais e axiais, considere o uso de rolamentos radiais axiais ou uma combinação de rolamentos radiais e axiais para suportar separadamente as cargas radiais e axiais.

2) Velocidade de rotação

Em velocidades gerais, o nível de velocidade não afeta a seleção do tipo. Somente quando a velocidade é relativamente alta é que ela tem um impacto significativo. Os rolamentos de esferas geralmente são escolhidos para aplicações de alta velocidade.

3) Requisitos de desempenho de alinhamento automático

Para eixos com baixa rigidez devido a grandes vãos de suporte ou quando a deflexão do eixo ocorre devido à baixa concentricidade dos furos do alojamento do rolamento, os rolamentos autocompensadores que permitem um desalinhamento relativo maior entre os anéis interno e externo devem ser selecionados para acomodar a deformação do eixo.

4) Facilidade de montagem e outros fatores

Ao selecionar os tipos de rolamentos, fatores como facilidade de montagem e desmontagem, limitações de espaço de instalação e considerações econômicas também devem ser levados em conta. Por exemplo, quando as dimensões radiais são restritas, devem ser selecionados rolamentos do mesmo tipo e furo com diâmetros médio e externo menores, ou devem ser considerados os rolamentos de rolos de agulhas.

Os rolamentos de esferas são mais baratos do que os rolamentos de rolos e devem ser priorizados quando puderem atender aos requisitos. Há uma diferença significativa de preço entre os rolamentos do mesmo modelo com diferentes graus de tolerância, portanto, os rolamentos de alta precisão devem ser selecionados com cuidado.

(5) Instalação e remoção de rolamentos

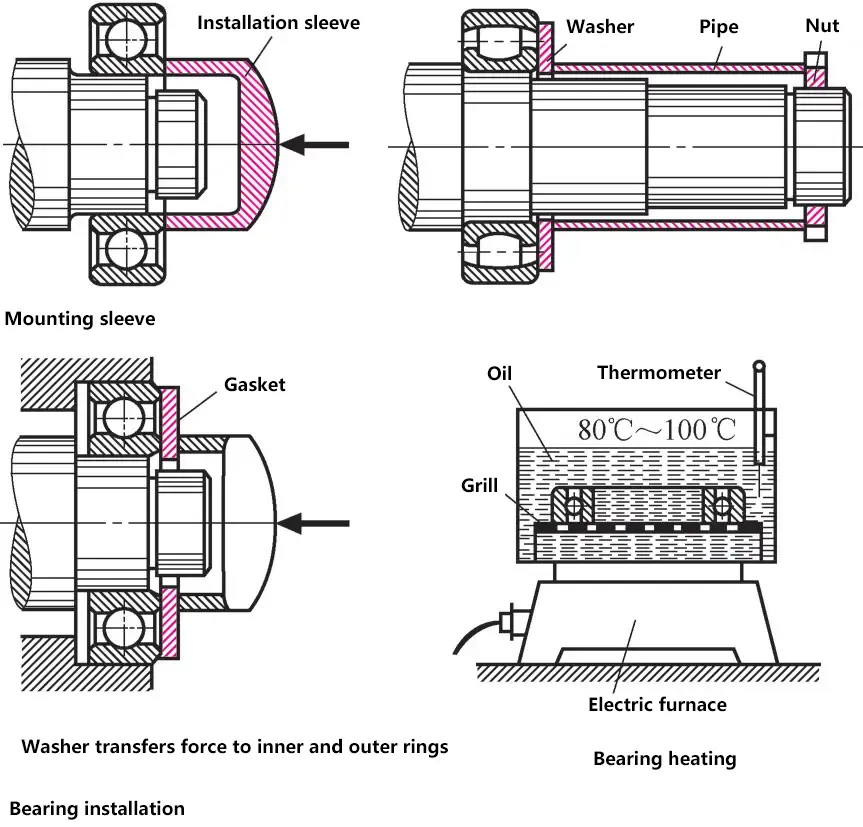

1) Instalação

Os rolamentos devem ser mantidos em sua embalagem original e limpos somente quando estiverem sendo instalados. Ao instalar os rolamentos, é importante garantir que a força aplicada ao anel externo não seja transmitida ao anel interno por meio dos elementos rolantes e vice-versa.

Caso contrário, os danos aos elementos rolantes e às pistas serão inevitáveis. Quando de encaixe em um eixo, use uma luva de instalação que entre em contato apenas com o anel interno. Se o rolamento estiver longe da extremidade do eixo, use uma luva que seja plana em ambas as extremidades.

Para ajustes apertados, aqueça o rolamento em um banho de óleo ou forno elétrico a 100°C (girando frequentemente). Temperaturas mais altas podem causar alterações estruturais em componentes de rolamentos tratados termicamente.

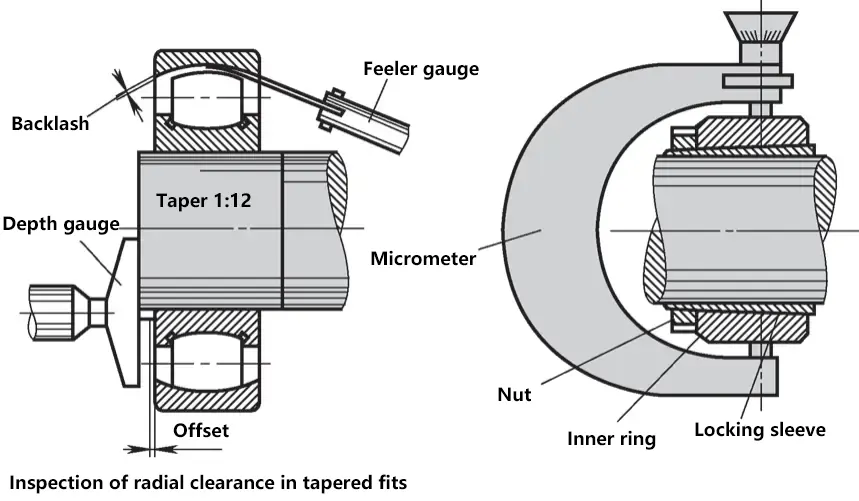

Ao instalar rolamentos com uma bucha de ajuste apertado ou em um ajuste cônico, a folga do rolamento deve ser verificada com frequência, pois a expansão do anel interno reduzirá a folga do rolamento. A folga dos rolamentos não separáveis é verificada com um calibrador de folga.

Para rolamentos separáveis, um micrômetro é usado para medir a expansão do anel interno. Fórmula empírica: A relação entre o deslocamento axial e a redução da folga do rolamento é de 15:1, ou seja, para cada 1 mm de deslocamento axial, a folga do rolamento é reduzida em 1 mm/15=0,06 mm.

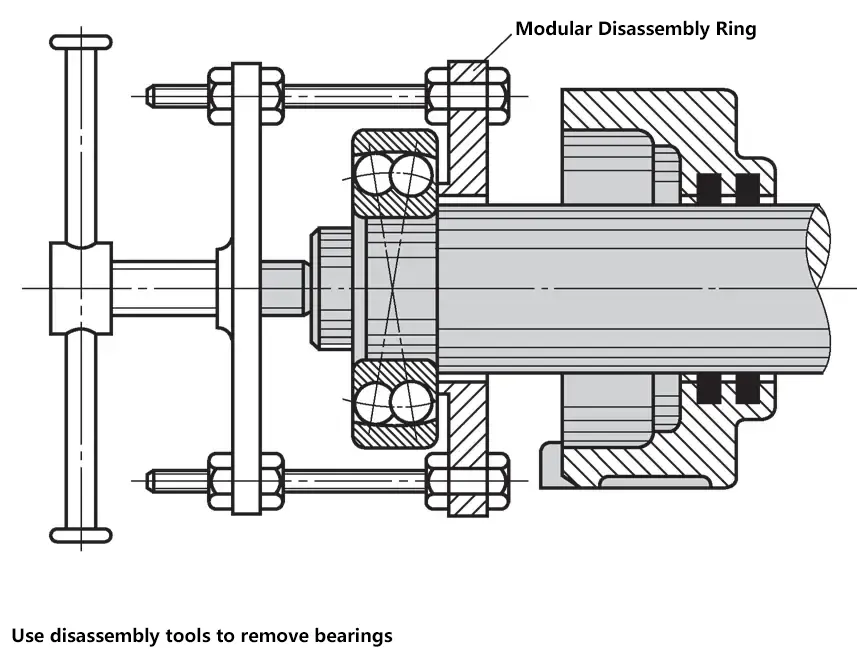

2) Desmontagem

Ao desmontar, deve-se tomar cuidado para não transmitir a força de afrouxamento através dos elementos rolantes. É melhor usar ferramentas de desmontagem. Ao remover o anel interno de um rolamento grande e apertado, envolver o anel interno com um pano embebido em óleo ou aquecê-lo com vapor pode facilitar a desmontagem. Não use maçarico ou bico de solda para aquecimento.

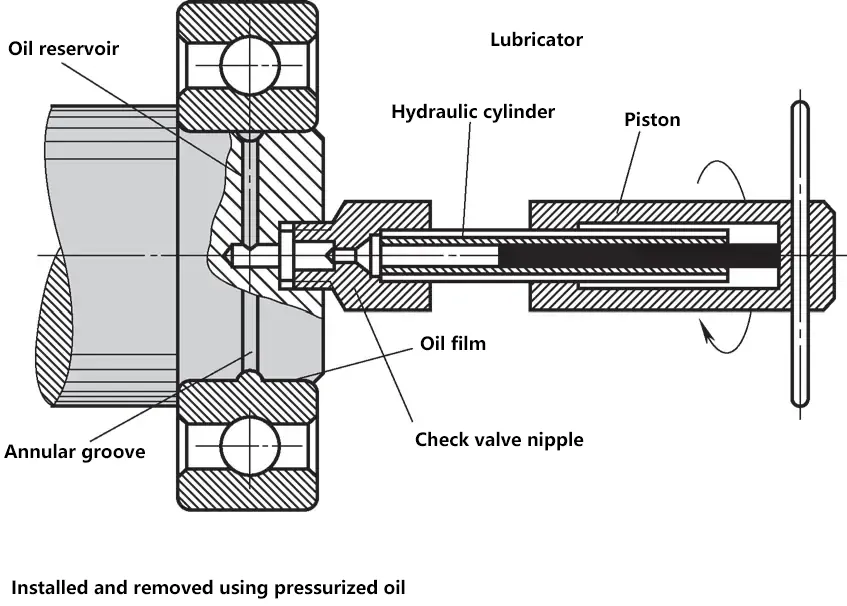

Instalação e remoção usando óleo de alta pressão: Utilize um pequeno manual prensa hidráulica ou injetor de óleo para injetar pressão de óleo no espaço entre o anel do rolamento e o eixo, formando uma película de óleo que pode reduzir o atrito estático, facilitando a instalação ou a remoção do anel do rolamento.

3) Lubrificação e manutenção

Deve-se usar somente o óleo lubrificante especificado, e o lubrificante deve ser selecionado com base no tamanho do rolamento, na velocidade, na carga, na temperatura de operação e na vedação. A quantidade de enchimento do lubrificante deve ser a metade da folga do rolamento. O nível de óleo deve atingir a metade da altura dos elementos rolantes. A desmontagem, a limpeza e a substituição do lubrificante dos rolamentos geralmente são realizadas após um ano de operação.

V. Acoplamentos e embreagens

1. Acoplamentos

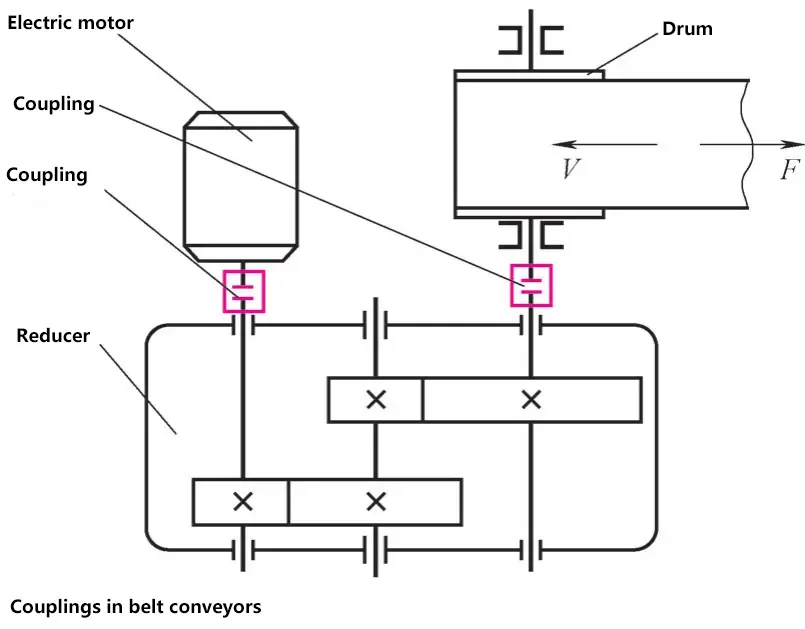

Os acoplamentos são usados para conectar dois eixos em mecanismos ou componentes diferentes para transmitir movimento e torque, e permanecem conectados durante a operação. Os dois eixos conectados por um acoplamento só podem ser separados depois que a máquina parar de funcionar e for desmontada.

(1) Acoplamentos rígidos

Os acoplamentos rígidos são compostos por elementos rígidos de transmissão de potência, não têm propriedades de amortecimento, mas podem transmitir torques maiores. Eles também são divididos em acoplamentos rígidos fixos e acoplamentos rígidos móveis.

1) Acoplamentos rígidos fixos.

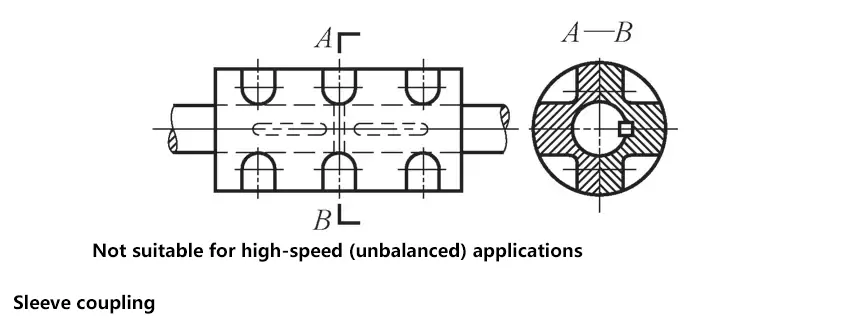

① Acoplamento de luva.

A posição da luva é fixada com uma chave, usada para situações de pequeno torque e baixa velocidade. A vantagem é que ele pode ser instalado em eixos que já estão no lugar.

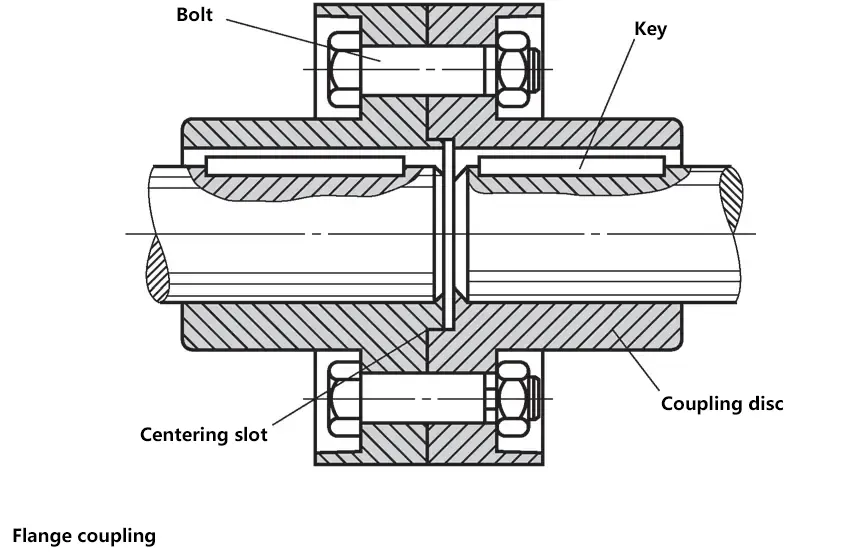

② Acoplamento de flange.

Instalado com parafusos, o torque é transmitido por meio de conexões de chave. Para evitar desequilíbrio, os parafusos devem ser apertados simetricamente. Deve-se manter uma certa folga entre os eixos durante a instalação. Sua estrutura é simples, a operação é confiável, a rigidez é boa, é fácil de usar e manter e pode transmitir grandes torques, mas tem requisitos mais altos para o alinhamento do eixo.

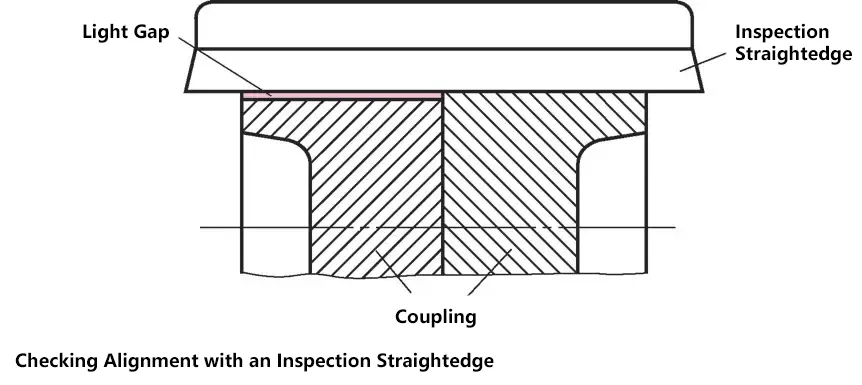

Instalação de acoplamentos rígidos: Antes de apertar o acoplamento, os munhões do eixo devem ser alinhados para atender aos requisitos de concentricidade dos centros do eixo. A precisão da instalação é verificada examinando a folga leve na circunferência do flange usando uma régua de controle.

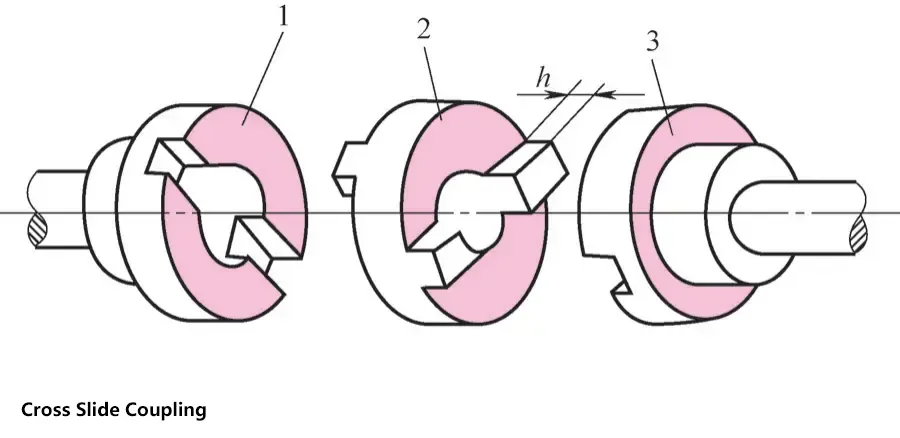

2) Acoplamentos rígidos móveis.

① Acoplamento de junta universal.

Estrutura simples, fácil de fabricar, pode acomodar deslocamentos compostos entre dois eixos. Adequado para várias aplicações, como tacômetros, codificadores, máquinas-ferramentas, etc.

② Acoplamento de engrenagem.

Em comparação com os acoplamentos de junta universal, os acoplamentos de engrenagem têm velocidades mais altas e, como vários dentes são engatados simultaneamente, são mais confiáveis e têm maior capacidade de carga, mas os custos de fabricação são mais altos. Geralmente, são usados em máquinas pesadas com partidas frequentes e rotações frequentes para frente e para trás.

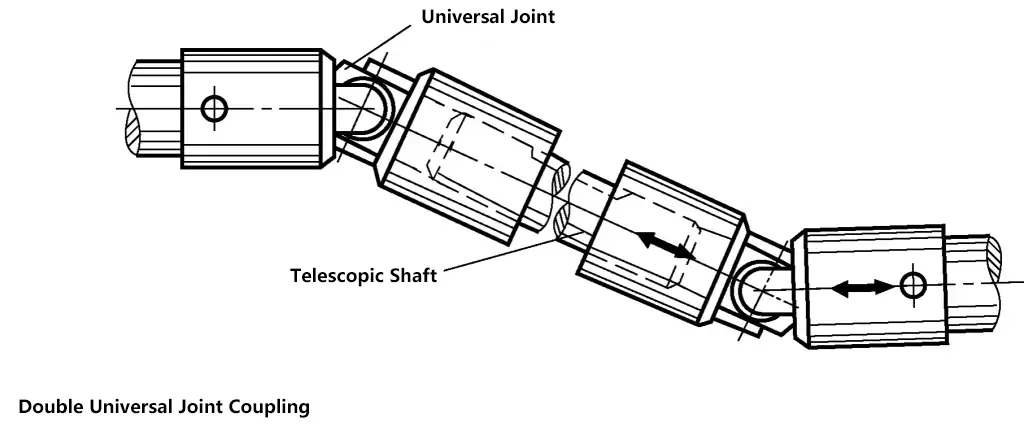

③ Acoplamento universal.

Os acoplamentos universais têm uma estrutura compacta, são fáceis de manter e são amplamente utilizados em automóveis, furadeiras com vários eixos e outras máquinas.

(2) Acoplamentos flexíveis

Os acoplamentos flexíveis contêm elementos elásticos, proporcionando, assim, efeitos de amortecimento e redução de vibração. A pequena deformação dos elementos elásticos pode compensar o deslocamento relativo dos dois eixos, dando-lhes mobilidade. Entre os tipos mais comuns estão os acoplamentos de pino com luva elástica, os acoplamentos de pino elástico e os acoplamentos de pneu.

1) Acoplamento de pino com luva elástica.

Semelhante aos acoplamentos de flange, os acoplamentos de pino com luva elástica usam pinos com luvas elásticas não metálicas (como borracha) em vez de parafusos. Os acoplamentos de pino com luva elástica têm uma estrutura simples, são fáceis de montar e desmontar e têm um custo relativamente baixo.

Eles dependem da elasticidade da luva elástica para amortecimento, redução da vibração e compensação do desalinhamento do eixo. São comumente usados para conectar eixos de alta e média velocidade com cargas relativamente estáveis, que exigem rotação para frente e para trás ou partidas frequentes, e que transmitem torques médios a pequenos, como várias bombas rotativas.

2) Acoplamento de pino elástico.

O elemento elástico é um pino feito de material de náilon. Em comparação com os acoplamentos de pino de manga elástica, ele tem maior capacidade de transmitir torque, uma estrutura mais simples, é mais fácil de fabricar, mais conveniente de substituir e os pinos têm melhor resistência ao desgaste.

Amplamente utilizado em situações com velocidades moderadas, rotações para frente e para trás ou partidas frequentes e baixos requisitos de amortecimento, como nos setores de papel, metalurgia, mineração, elevação e transporte, petroquímica etc.

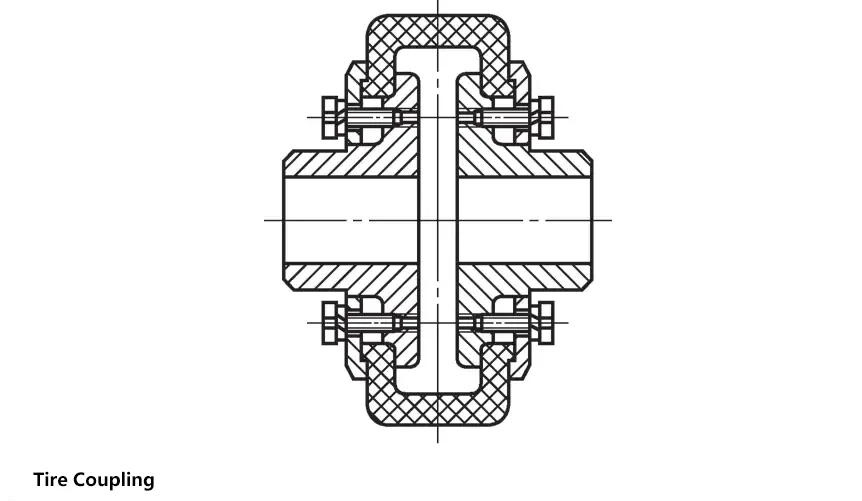

3) Acoplamento do pneu.

Estrutura simples, operação confiável, bom desempenho abrangente e capacidade de compensar o deslocamento e absorver vibrações; as dimensões radiais são relativamente grandes e, quando o torque é grande, a deformação torcional excessiva pode produzir cargas axiais adicionais.

Adequado para situações com partidas frequentes, choques e vibrações, bem como ambientes úmidos e empoeirados com grandes deslocamentos relativos, como motores elétricos comuns, redutores comuns, máquinas vibratórias, máquinas de impacto e outras condições de trabalho.

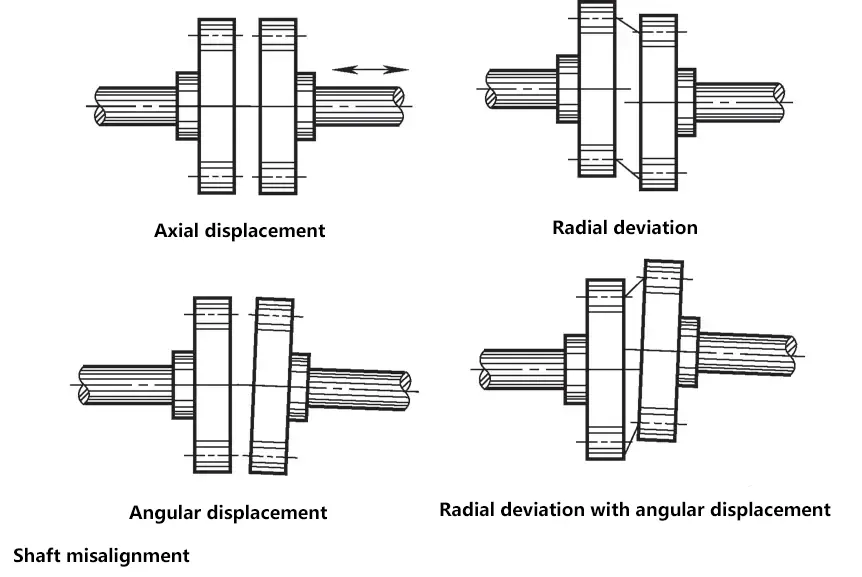

(3) Mobilidade dos acoplamentos

Devido a erros de fabricação e instalação, deformação elástica dos componentes sob carga e diferenças de expansão térmica, o desalinhamento relativo entre os dois eixos conectados por um acoplamento é inevitável.

A ocorrência de desalinhamento relativo entre os dois eixos causará cargas adicionais nos eixos, nos rolamentos e nos acoplamentos, podendo até resultar em vibrações severas. Para reduzir as vibrações no sistema de transmissão mecânica e diminuir as cargas de impacto de pico, os acoplamentos também devem ter certas propriedades de amortecimento e redução de vibração.

(4) Seleção de acoplamentos

Com base nas condições de trabalho e nos requisitos de uso do equipamento da máquina, primeiro selecione o tipo de acoplamento e, em seguida, determine o modelo do acoplamento de acordo com o diâmetro da extremidade do eixo, a magnitude do torque, a velocidade de rotação, as dimensões espaciais e outros requisitos.

Acoplamentos rígidos e flexíveis

| Acoplamentos rígidos | Acoplamentos flexíveis | |

| Estrutura simples, grande transmissão de torque, longa vida útil, sensível a cargas de impacto | 1) Possuem propriedades de amortecimento e redução de vibração, adequadas para partidas e reversões frequentes 2) Os elementos elásticos são relativamente fracos, não são adequados para transmitir grandes torques e têm vida útil mais curta 3) Pode compensar o deslocamento relativo entre dois eixos | |

| Tipo fixo | Tipo móvel | |

| Requer alta precisão de instalação e alta rigidez do eixo | Pode acomodar erros de instalação entre dois eixos em graus variados | |

2. Embreagens

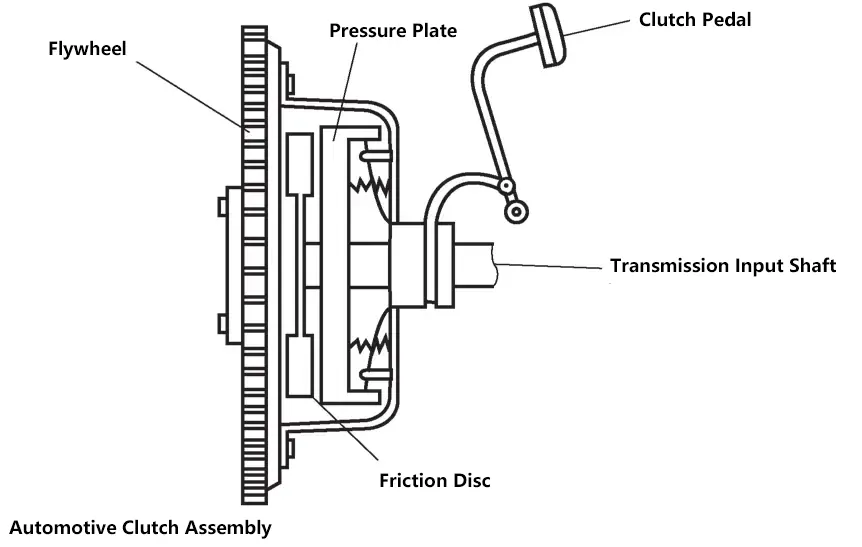

As embreagens são usadas principalmente em máquinas para conectar dois eixos em diferentes mecanismos ou componentes para transmitir movimento e torque, e podem separar ou conectar os dois eixos a qualquer momento durante a operação.

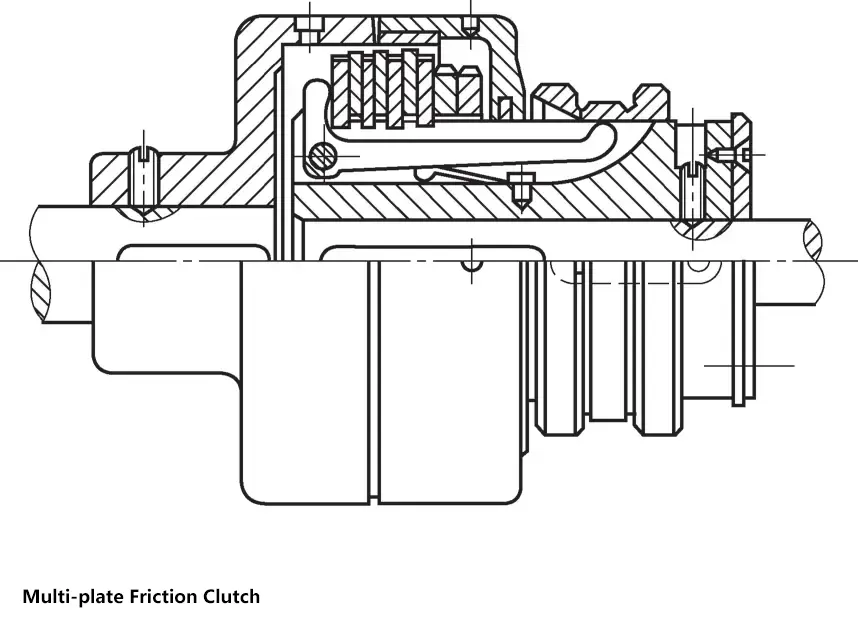

(1) Tipos de embreagens

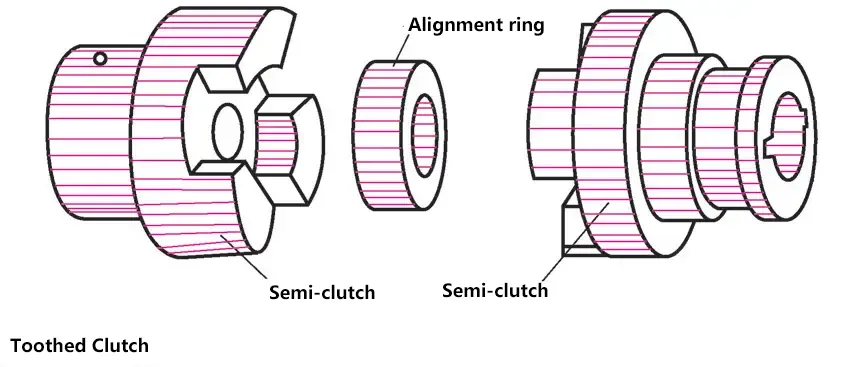

Com base em diferentes princípios de funcionamento, as embreagens têm tipos como o de engate do dente e o de fricção, que usam, respectivamente, o engate do dente e a fricção entre as superfícies de contato para transmitir o torque.

1) Embreagem de engate de dente.

Estrutura simples e compacta, dimensões gerais pequenas; não há deslizamento relativo entre as duas metades da embreagem quando engatada, portanto, não há geração de calor. Adequada para máquinas-ferramentas de alta precisão que exigem sincronização rigorosa entre os eixos acionador e acionado, mas só pode ser engatada em baixas velocidades ou quando parada para evitar a quebra de dentes devido ao impacto.

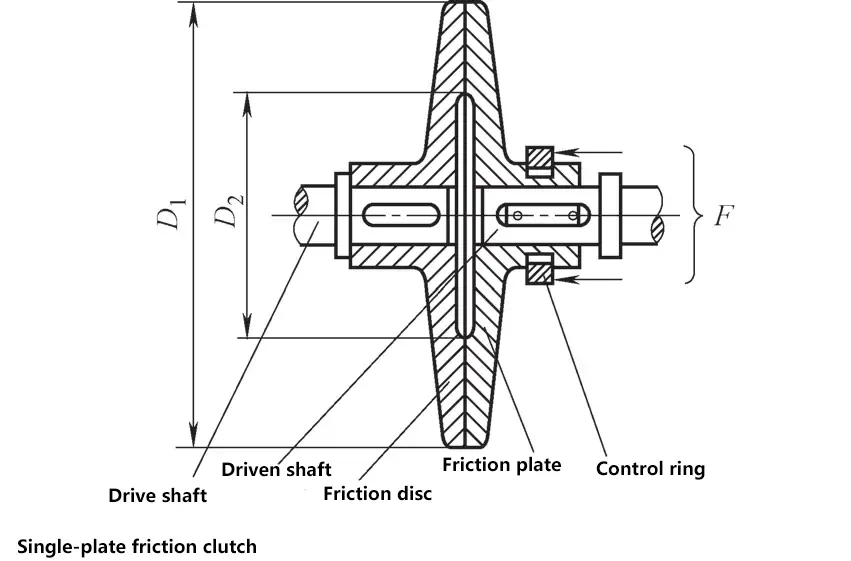

2) Embreagem de fricção de placa única.

Utiliza o aperto ou o afrouxamento de dois discos de atrito para criar ou eliminar a força de atrito entre as duas superfícies de contato, obtendo o acoplamento ou o desacoplamento dos dois eixos. Sua estrutura é simples, o desengate é completo, mas as dimensões radiais são relativamente grandes. Adequado para máquinas leves que transmitem pequenos torques.

3) Embreagem de fricção de placas múltiplas.

As embreagens de fricção de placas múltiplas têm mais superfícies de fricção, aumentando significativamente a transmissão de torque, reduzindo relativamente as dimensões radiais, mas com uma estrutura mais complexa. Adequadas para situações que exigem a transmissão de torques maiores.

(2) Seleção de embreagens

A maioria das embreagens foi padronizada ou especificada, portanto, durante o projeto, basta consultar os manuais de projeto relevantes para um projeto ou seleção comparativa. Ao selecionar uma embreagem, há vários requisitos:

- Determine o tipo de embreagem com base nas características de trabalho e nas condições de operação da máquina, combinadas com as características de desempenho de várias embreagens.

- Depois que o tipo for determinado, selecione um modelo apropriado nos manuais de projeto relevantes com base nos diâmetros dos dois eixos a serem conectados, no torque calculado e na velocidade de rotação.

- Se necessário, realize verificações da capacidade de suporte de carga em seus elos fracos.

VI. Transmissão de engrenagens

Duas ou mais engrenagens trabalhando juntas são chamadas de mecanismo de transmissão por engrenagem.

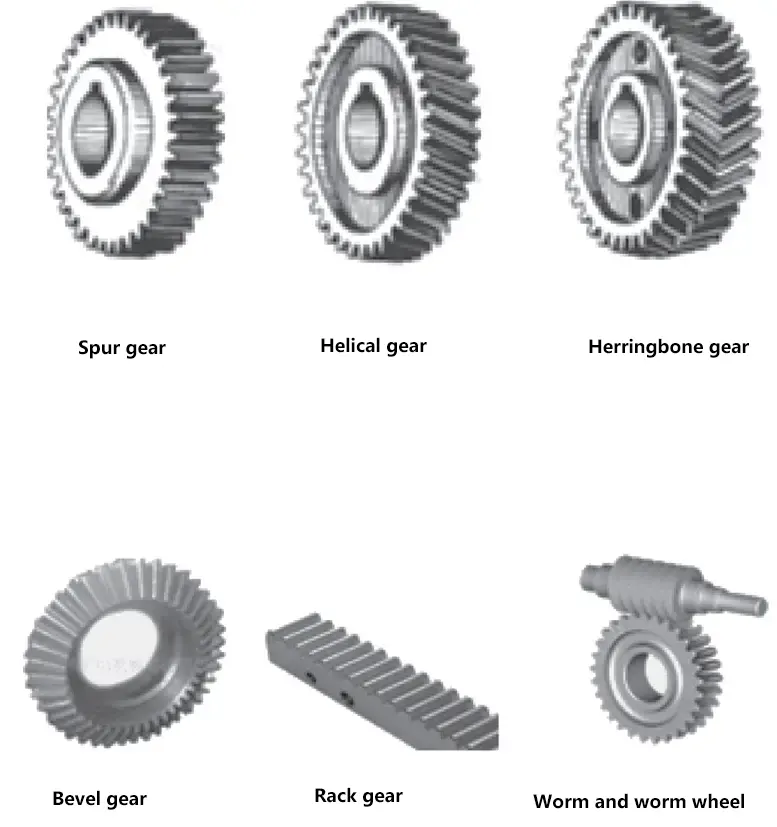

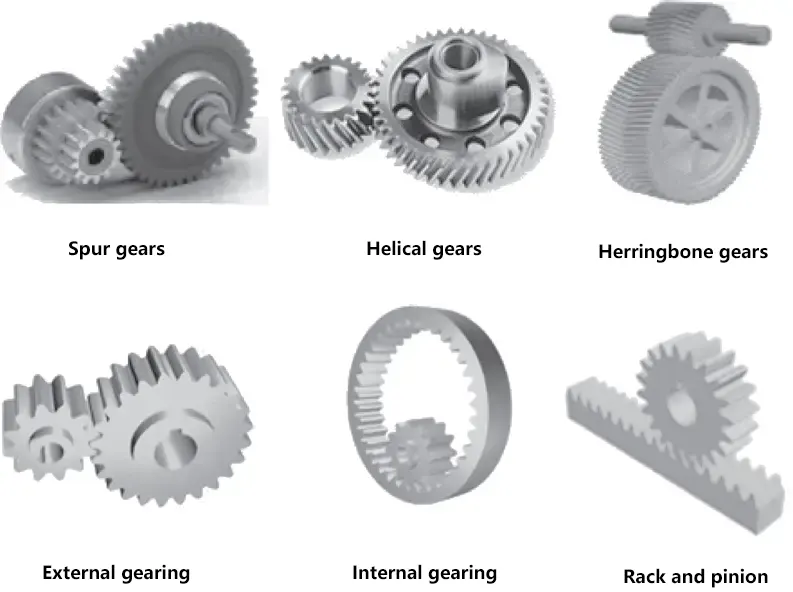

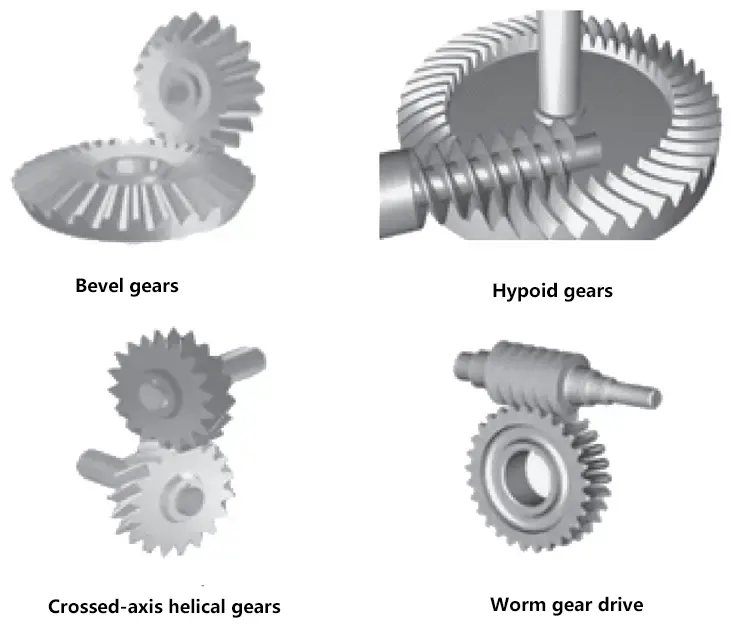

1. Tipos de engrenagens

1) As engrenagens podem ser classificadas pelo perfil do dente em engrenagens involutas, engrenagens cicloidais, engrenagens de arco circular, etc. As engrenagens involutas são fáceis de fabricar e amplamente utilizadas, enquanto as engrenagens cicloidais e as engrenagens de arco circular são menos comuns.

2) As engrenagens são classificadas por formato em engrenagens cilíndricas, engrenagens cônicas, cremalheira e pinhão e transmissões de engrenagem sem-fim.

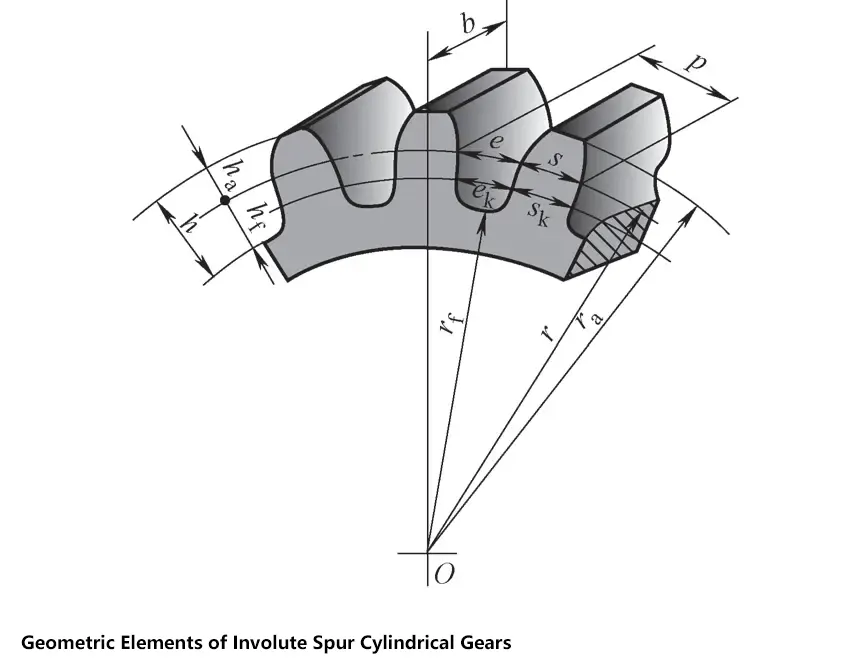

2. Dimensões das engrenagens cilíndricas de dentes retos

(1) Nomes e dimensões geométricas de várias partes de engrenagens cilíndricas de dentes retos

Nomes de várias partes de engrenagens cilíndricas de dentes retos padrão

| Nome | Símbolo | Definição |

| Plano final | A superfície perpendicular ao eixo da engrenagem em uma engrenagem cilíndrica | |

| Raio do círculo do adendo | ra | A linha de interseção da superfície do cilindro de adendo com o plano final |

| Raio do círculo do dedendo | rf | A linha de interseção da superfície do cilindro dedendum com o plano final |

| Raio do círculo de inclinação | r | A linha de interseção da superfície do cilindro de inclinação com o plano da extremidade |

| Espessura do dente | s | O comprimento do arco no círculo de inclinação entre as duas faces laterais de um dente no plano final |

| Largura do espaço | ext: e | O comprimento do arco no círculo de inclinação entre os dois perfis de dente de um espaço de dente no plano final |

| Passo circular | p | O comprimento do arco no círculo de inclinação entre dois perfis de dentes adjacentes e do mesmo lado da face final |

| Adendo | ha | A distância radial entre o círculo de adendo e o círculo de inclinação |

| Dedendo | hf | A distância radial entre o círculo dedendum e o círculo de inclinação |

| Profundidade total | h | A distância radial entre o círculo adendo e o círculo dedendo |

| Largura da face | b | A largura da parte dentada da engrenagem medida ao longo da geratriz reta da superfície do cilindro de passo |

| Distância central | a | A menor distância entre as duas linhas axiais de um par de engrenagens |

(2) Principais parâmetros das engrenagens cilíndricas de dentes retos

1) Número de dentes z.

O número total de dentes em uma engrenagem, denotado por z. Quando o módulo é fixo, quanto mais dentes, maiores são as dimensões geométricas da engrenagem.

2) Módulo m.

O quociente entre o passo do dente p e pi é chamado de módulo, denotado por m, ou seja, m=p/π, com a unidade de mm. O módulo é o parâmetro básico das engrenagens. Com o mesmo número de dentes, quanto maior o módulo, maior o tamanho da engrenagem e maior a capacidade de suporte de carga. Para engrenagens com diâmetros de círculo de passo iguais, quanto maior o módulo, maior a capacidade de suporte de carga.

Série de módulos padrão (unidade: mm)

| Primeira série | 1,1.125,1.375,1.25,1.5,2,2.5,3,4,5,6,8,10,12,16,20,25,32,40,50 |

| Segunda série | 1.75, 2.25, 2.75, 3.5, 4.5, 5.5, (6.5), 7, 9, (11), 14, 18, 22, 28, 36, 45 |

Observação: 1. a norma se aplica a engrenagens cilíndricas involutas. Para engrenagens helicoidais, ela se refere ao módulo normal.

2. Ao selecionar um módulo, a prioridade deve ser dada à primeira série.

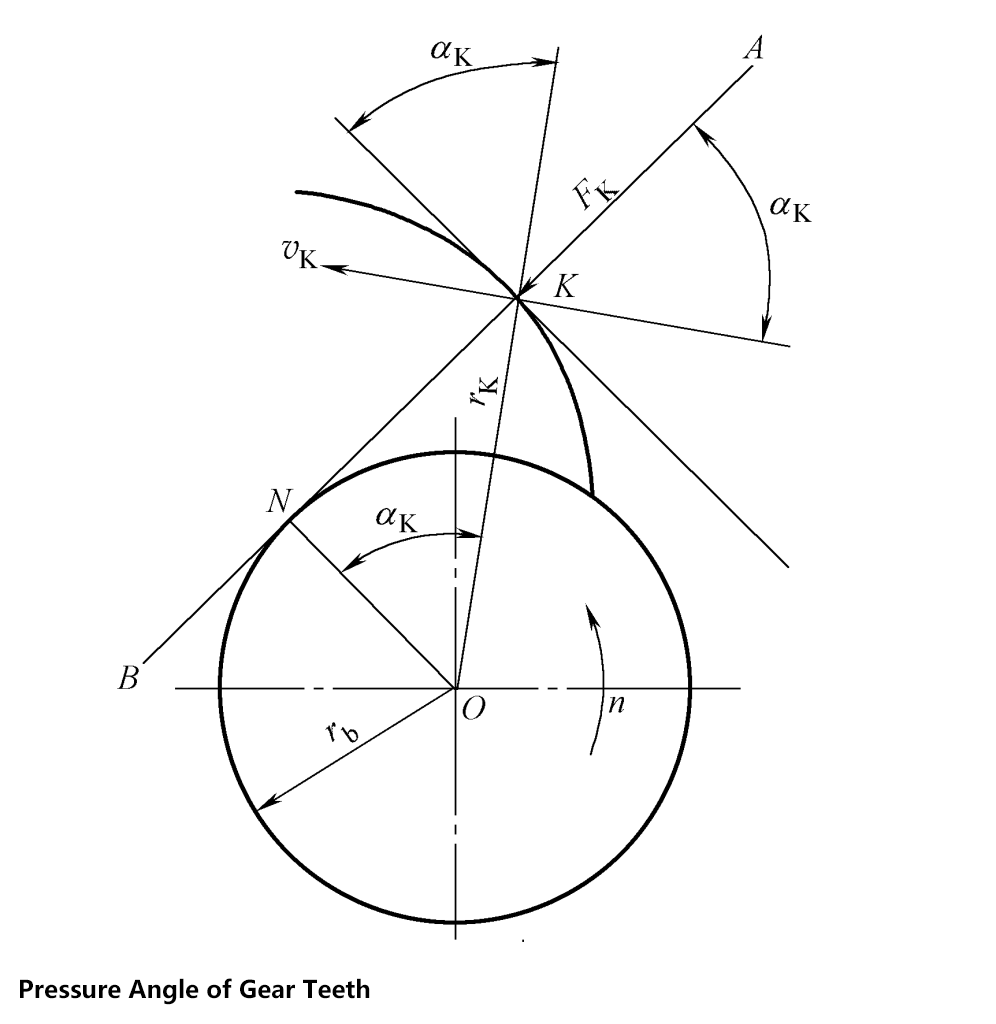

3) Ângulo de pressão.

O ângulo de pressão é o ângulo agudo entre a linha radial que passa por qualquer ponto K no perfil do dente da face final e a linha tangente nesse ponto no perfil do dente no plano final da engrenagem. É também o ângulo agudo entre a direção da velocidade no ponto de interseção da curva do perfil do dente e o círculo de passo e a direção normal nesse ponto (ou seja, a direção da ação da força) na transmissão da engrenagem, chamada de ângulo de pressão do círculo de passo.

Ângulo de pressão αk no círculo de passo de engrenagens cilíndricas involutas

cosak = rb/ r

Onde

- ak - ângulo de pressão (°);

- rb - raio do círculo de base (mm);

- r - raio do círculo de passo (mm).

As normas chinesas especificam que o ângulo de pressão α no círculo de passo das engrenagens cilíndricas involutas é de 20°.

4) Coeficiente de adendo.

A proporção entre o adendo e o módulo é chamada de coeficiente de adendo, denotado por h a * , ou seja, h a = h a * m, padrão h a * = 1.

5) Coeficiente de folga.

Quando um par de engrenagens se engrena, para permitir que a parte superior do dente de uma engrenagem se conecte com a parte inferior do espaço do dente da outra engrenagem, o dedendum deve ser maior do que o addendum, ou seja, deve haver uma certa folga radial, chamada de folga superior, indicada por c.

A relação entre a folga superior e o módulo é chamada de coeficiente de folga, denotada por c * . A folga superior c = c * m. As normas nacionais especificam: a engrenagem padrão c * = 0.25.

(3) Cálculo das dimensões geométricas de engrenagens cilíndricas de dentes retos padrão

As engrenagens cilíndricas de dentes retos padrão usam o módulo padrão m, ângulo de pressão α = 20°, coeficiente de adendo h a * = 1, coeficiente de folga c * = 0.25.

Dimensões geométricas de engrenagens cilíndricas de dentes retos padrão

| Nome | Símbolo | Fórmula de cálculo | |

| Engrenagem externa | Engrenagem interna | ||

| Ângulo de pressão | α | 20° para engrenagens padrão | |

| Número de dentes | z | Determinado pelo cálculo da taxa de transmissão | |

| Módulo | m | Determinado por cálculo ou projeto estrutural | |

| Espessura do dente | s | s = p/2 = πm/2 | |

| Largura do espaço do dente | ext: e | e = p/2 = πm/2 | |

| Passo circular | p | p = πm | |

| Arremesso de base | Pb | p b = pcosα = πmcosα | |

| Adendo | ha | ha = ha * = m | |

| Dedendo | hf | hf = (ha * + c * )m = 1,25m | |

| Profundidade total | h | h = ha + hf = 2.25m | |

| Diâmetro do círculo de passo | d | d = mz | |

| Diâmetro do círculo do adendo | da | da = d + 2ha = m(z + 2) | da = d - 2ha = m(z - 2) |

| Diâmetro do círculo do dedendum | df | df = d - hf = m(z - 2,5) | df = d + hf = m(z + 2,5) |

| Distância padrão do centro | a | a = (d1 + d2 )/2 = m(z1 + z2 )/2 | a = (d1 - d2 )/2 = m(z1 - z2 )/2 |

| Diâmetro do círculo da base | db | db=dcosα | |

Observação: as fórmulas de cálculo para o diâmetro do círculo adendo, o diâmetro do círculo adendo e a distância padrão do centro são diferentes para engrenagens internas e externas.

3. Uso e processamento de engrenagens

(1) Materiais de engrenagem

Os materiais comuns são aço forjado, aço fundido e ferro fundido.

1) Aço forjado.

Dividido em duas categorias principais com base na dureza da superfície do dente:

① Engrenagens com superfície de dente macia: dureza da superfície do dente ≤ 350HBW, materiais comuns: 45, 35SiMn, 40Cr, 40CrNi, 40MnB.

Características: Bom desempenho geral, a superfície do dente tem alta resistência e dureza, o núcleo do dente tem boa tenacidade. Após o tratamento térmico, a precisão de corte do dente pode atingir o grau 8. Fabricação simples e econômica, alta produtividade, sem requisitos de alta precisão.

Engrenagens com superfície de dente endurecida: dureza da superfície do dente >350HBW, materiais comumente usados: 45, 40Cr, 40CrNi.

Características: Alta dureza da superfície do dente (48-55HRC), alta força de contato, boa resistência ao desgaste. O núcleo do dente mantém a tenacidade após a têmpera e o revenimento, boa resistência ao impacto e capacidade de carga relativamente alta. Maior precisão, podendo atingir a precisão de grau 7. Adequado para produção em massa, como automóveis, máquinas-ferramenta e outras engrenagens de caixa de câmbio de velocidade média e carga média.

2) Aço de baixo carbono.

Materiais comuns: 20Cr, 20CrMnTi, 20MnB, 20CrMnTo.

Características: Alta dureza da superfície do dente, grande capacidade de suporte de carga. Boa tenacidade do núcleo, resistente a impactos, adequada para transmissão de sobrecarga em alta velocidade e para serviços pesados, boa resistência a impactos, adequada para engrenagens de aviação de transmissão de sobrecarga em alta velocidade e para serviços pesados.

3) Aço fundido.

Quando o diâmetro da engrenagem d>400mm, a estrutura complexa e o forjamento são difíceis, o aço fundido pode ser usado. Seleção de material ZG45, ZG55, tratamento normalizado.

4) Ferro fundido.

Forte resistência à colagem e à corrosão, mas baixa resistência ao impacto e ao desgaste. Adequado para operação estável, baixa potência, baixa velocidade ou tamanho maior, formato complexo. Pode trabalhar em condições de deficiência de óleo, adequado para transmissão aberta.

5) Materiais não metálicos.

Selecione materiais como tecido, madeira, plástico, náilon, adequados para cargas leves de alta velocidade.

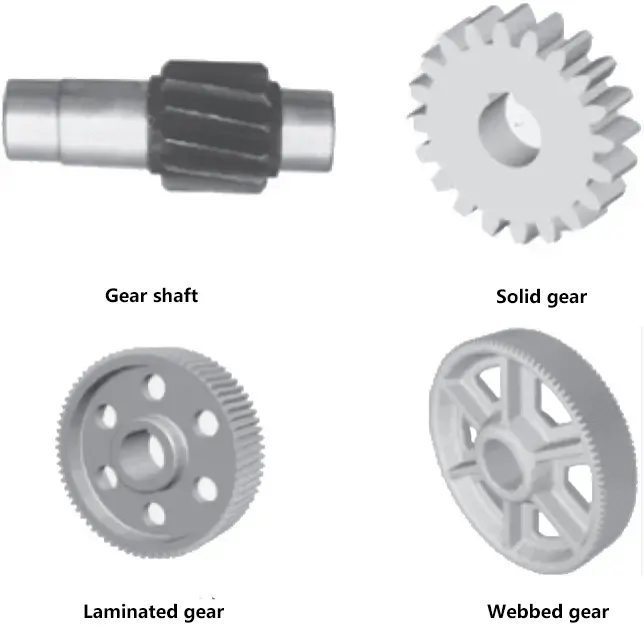

(2) Formas da estrutura da engrenagem

Inclui principalmente eixo de engrenagem, engrenagem sólida, engrenagem de rede e engrenagem de raio.

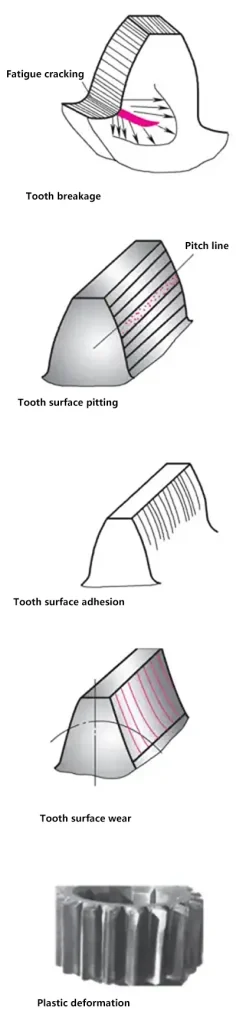

(3) Modos de falha da engrenagem

1) Quebra de dentes.

O dente da engrenagem é como uma viga cantilever, com a tensão máxima de flexão produzida na raiz do dente sob carga. Quando esse valor de tensão excede o limite de fadiga por flexão do material, ocorrem rachaduras por fadiga na raiz do dente e se expandem continuamente, causando a quebra do dente. Sobrecarga repentina, desgaste severo e erros de instalação ou fabricação também podem causar a quebra do dente.

Soluções: Aumentar o raio de filete da raiz, eliminar marcas de ferramentas de usinagem para reduzir a concentração de tensão na raiz do dente; aumentar a rigidez do eixo e do suporte para reduzir o grau de sobrecarga local; realizar tratamento de superfície nos dentes da engrenagem para aumentar a dureza da superfície.

2) Picadas na superfície do dente.

O fenômeno do dano de descascamento semelhante a uma marca de pancada causado por fadiga devido à ação de uma tensão variável aproximadamente pulsante em um ponto fixo na superfície de trabalho dos dentes da engrenagem. O pitting é um modo de falha comum em transmissões fechadas. Inicialmente, as engrenagens raramente apresentam corrosão devido ao desgaste. O pitting aparece primeiro perto da linha de passo.

Soluções: Aumentar a dureza da superfície do dente, reduzir rugosidade da superfície valor da superfície do dente, aumentar a viscosidade do óleo lubrificante e adotar uma mudança de perfil adequada.

3) Adesão à superfície do dente.

Em transmissões de alta velocidade para serviços pesados, a alta pressão entre as superfícies dos dentes e as altas temperaturas instantâneas podem romper a película de óleo lubrificante, fazendo com que as superfícies dos dentes se unam. Isso resulta em cicatrizes em forma de faixa na superfície do dente ao longo da direção de deslizamento, o que é conhecido como adesão.

Soluções: Aumentar a dureza da superfície do dente, reduzir o valor da rugosidade da superfície do dente, aumentar a viscosidade do óleo lubrificante e limitar a temperatura do óleo.

4) Desgaste da superfície do dente.

A queda de poeira, partículas de areia, partículas de metal, etc. entre os dentes da engrenagem pode causar atrito e desgaste entre as superfícies dos dentes. Em casos graves, isso pode levar à quebra do dente devido ao afinamento excessivo da superfície do dente. O desgaste é o principal modo de falha das transmissões abertas.

Soluções: Usar transmissão fechada, aumentar a dureza da superfície do dente, reduzir o valor da rugosidade da superfície do dente e usar óleo lubrificante limpo.

5) Deformação plástica.

Sob carga pesada e alto atrito, a superfície dos dentes mais macios da engrenagem sofrerá deformação plástica ao longo da direção do atrito.

Soluções: Aumentar a dureza da superfície do dente, aumentar a viscosidade do óleo lubrificante.

(4) Métodos de fabricação de engrenagens

| Método | Corte de formulários | Corte de geração | |||

| Fresamento de engrenagens | Modelagem de engrenagens | Engrenagens | Corte de engrenagens | Retificação de engrenagens | |

| Ilustração |  |  |  |  |  |

| Descrição | Corte de engrenagens em uma fresadora comum usando uma fresa com um formato de perfil axial idêntico ao formato da ranhura do dente da engrenagem que está sendo cortada | Um método de usinagem usando a geração de movimento de corte entre a peça de trabalho e a ferramenta | |||

4. Tipos de transmissão por engrenagens

A transmissão por engrenagem é um tipo de transmissão mecânica que usa pares de engrenagens para transmitir movimento e potência. Há muitos tipos de transmissões de engrenagens. Com base na posição relativa dos eixos de transmissão de engrenagens, as transmissões de engrenagens podem ser divididas em duas categorias: transmissão de engrenagens planas e transmissão de engrenagens espaciais.

Tipos de transmissão por engrenagens

| Transmissão de engrenagens planas | Classificados por formato de engrenagem | Engrenagem de dentes retos |

| Engrenagem helicoidal | ||

| Engrenagem em espinha de peixe | ||

| Classificados por forma de malha | Malha externa | |

| Malha interna | ||

| Cremalheira e pinhão | ||

| Transmissão de engrenagem espacial | Engrenagem cônica | |

| Engrenagem hipoide | ||

| Engrenagem helicoidal cruzada | ||

| Transmissão por engrenagem sem-fim | ||

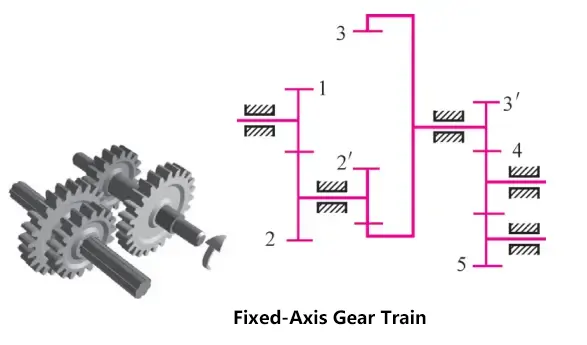

5. Trens de engrenagens

(1) Classificação dos trens de engrenagens

A forma mais simples de transmissão por engrenagens é um mecanismo composto por um par de engrenagens.

No entanto, em máquinas, para obter uma relação de transmissão muito grande ou para converter uma velocidade de eixo de entrada em várias velocidades de eixo de saída por vários motivos, é necessária uma série de mecanismos de engrenagens de engrenagens sucessivas para a transmissão. Um sistema de transmissão composto por uma série de engrenagens de malha é chamado de trem de engrenagens.

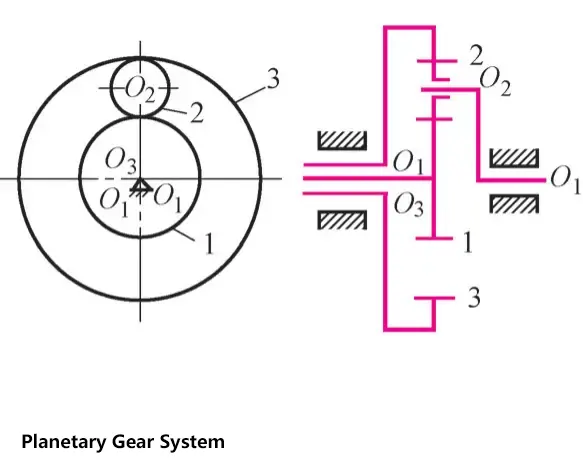

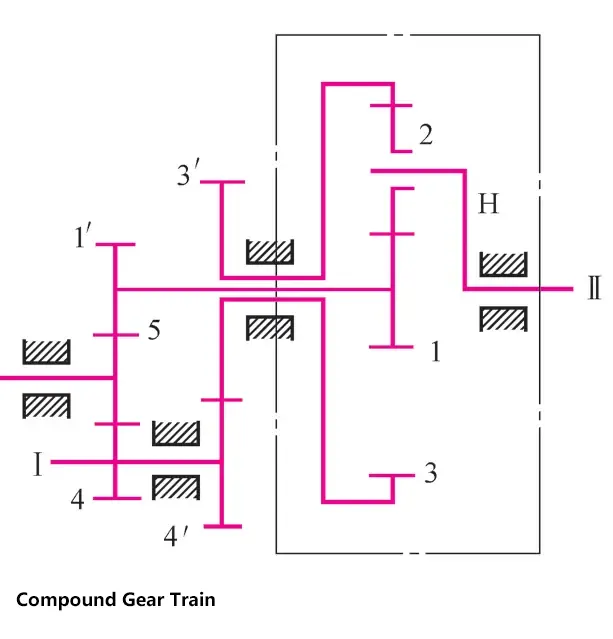

De acordo com o fato de as linhas de eixo geométrico de todas as engrenagens do trem de engrenagens serem fixas no espaço durante a transmissão, os trens de engrenagens podem ser divididos em três categorias principais: trens de engrenagens de eixo fixo, trens de engrenagens planetárias e trens de engrenagens compostas.

1) Trens de engrenagens de eixo fixo.

Um trem de engrenagens no qual as posições do eixo geométrico de todas as engrenagens são fixas é chamado de trem de engrenagens de eixo fixo.

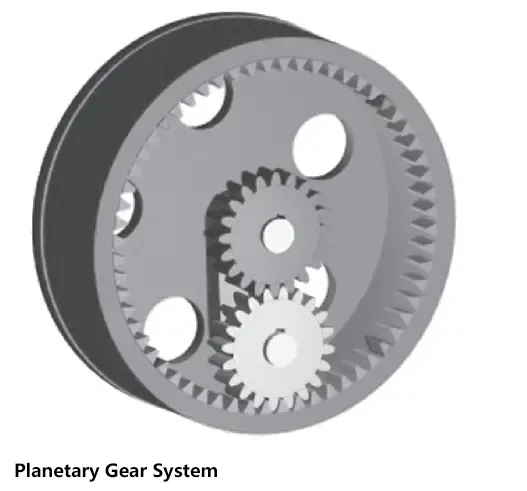

2) Trens de engrenagens planetárias.

Um trem de engrenagens no qual a posição do eixo geométrico de pelo menos uma engrenagem não é fixa, mas gira em torno do eixo fixo de outra engrenagem, é chamado de trem de engrenagens planetárias.

3) Trens de engrenagens compostos.

Uma transmissão que inclui trens de engrenagens de eixo fixo e trens de engrenagens planetárias, ou que contém vários sistemas de engrenagens planetárias, é chamada de trem de engrenagens composto.

(2) Aplicações de trens de engrenagens

1) Obtenção de grandes relações de transmissão. Ao usar um par de engrenagens para a transmissão, a relação de transmissão é limitada por restrições estruturais. Com o uso de trens de engrenagens, é possível obter relações de transmissão muito grandes para atender aos requisitos de operação em baixa velocidade.

2) Possibilitar a transmissão de longa distância. Quando a distância central entre dois eixos é grande, o uso de um único par de engrenagens para a transmissão resultaria em tamanhos de engrenagem muito grandes, o que não apenas desperdiça material, mas também torna o mecanismo de transmissão volumoso. Com o uso de trens de engrenagens, é possível obter uma estrutura compacta, permitindo uma transmissão de longa distância.

3) É possível obter uma transmissão de várias velocidades. Ao usar engrenagens deslizantes e outros mecanismos de mudança de velocidade no sistema de engrenagens para alterar a relação de transmissão, é possível realizar a transmissão em várias velocidades.

4) Pode mudar o sentido de rotação. Com o uso de engrenagens cônicas, engrenagens intermediárias e outros mecanismos no sistema de engrenagens, o sentido de rotação do eixo acionado pode ser alterado, o que permite a rotação para frente e para trás do eixo acionado.

5) Pode realizar a síntese ou a decomposição de movimentos. O uso de trens de engrenagens diferenciais pode combinar dois movimentos rotacionais independentes em um movimento rotacional ou decompor um movimento rotacional em dois movimentos rotacionais independentes.

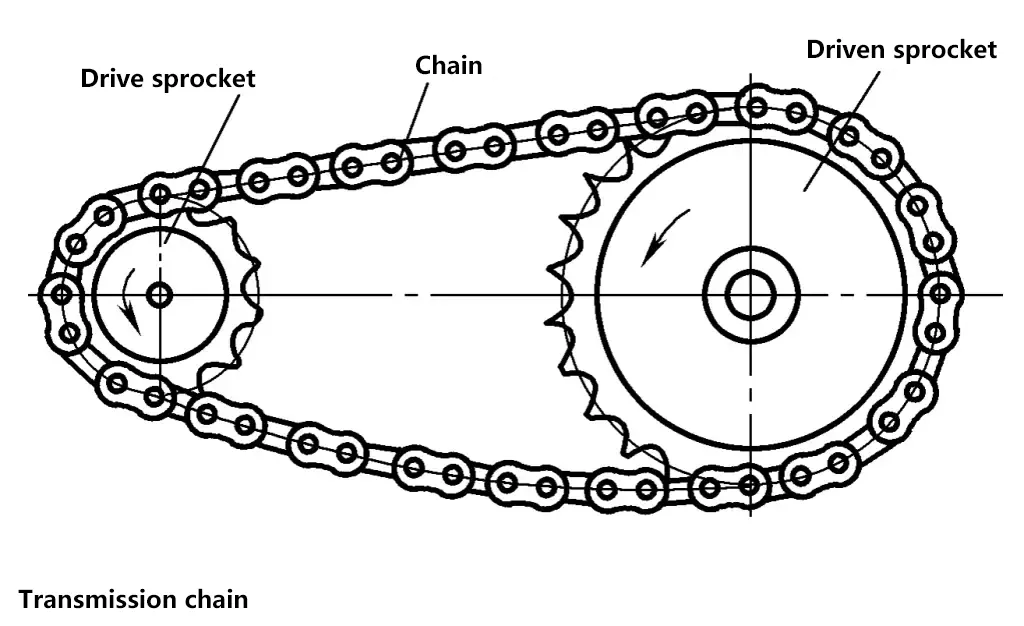

VII. Acionamento por corrente

1. Tipos de acionamentos por corrente

(1) Correntes de elevação

Usado para levantar objetos pesados em máquinas de içamento.

(2) Correntes de tração

Usado principalmente para mover objetos pesados em transportadores de corrente.

(3) Correntes de transmissão

Usado para transmitir movimento e potência em máquinas em geral.

2. Características e aplicações dos acionamentos por corrente

Sem deslizamento, relação de transmissão média precisa, baixa força de tensão, baixa carga nos eixos; alta eficiência de transmissão; mais compacto do que outras estruturas de transmissão nas mesmas condições e pode trabalhar em ambientes adversos.

Baixa precisão de fabricação e instalação, maior distância entre centros, impacto e ruído. Não são adequadas para situações com grandes variações de carga e reversões rápidas. As principais correntes usadas para transmissão de energia são as correntes de rolos e as correntes silenciosas.

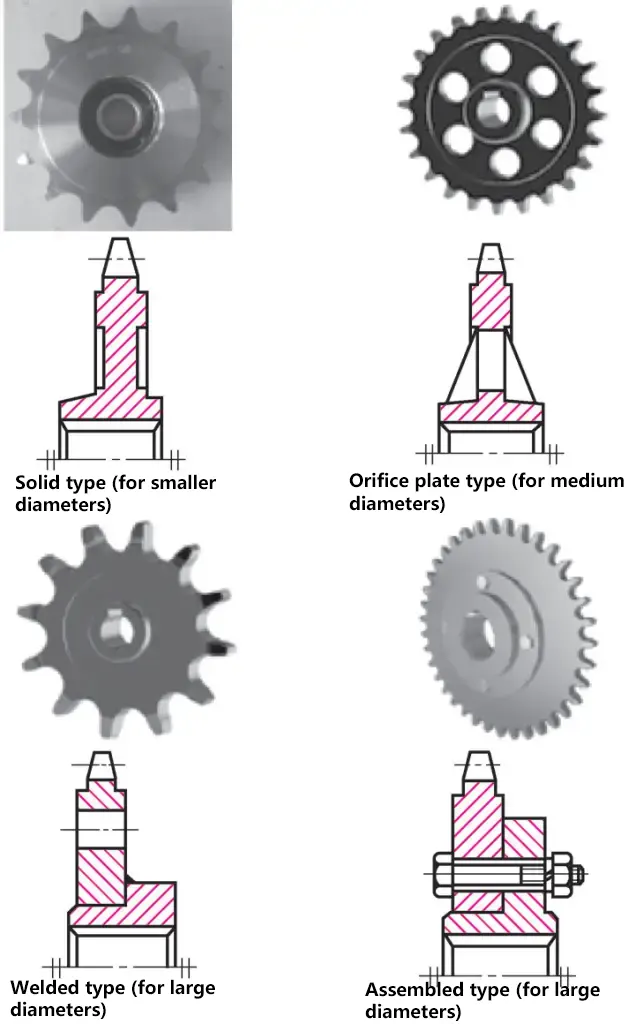

3. Estrutura da roda dentada

Dependendo do diâmetro da roda dentada, elas são classificadas como sólidas, com trama, soldadas e compostas.

4. Materiais da roda dentada

Materiais da roda dentada

| Material da roda dentada | Tratamento térmico | Dureza da superfície do dente | Faixa de aplicação |

| 15, 20 | Carburização, têmpera, revenimento | 50~60HRC | z≤25, rodas dentadas com cargas de impacto |

| 35 | Normalização | 160~200HBS | Rodas dentadas com z>25 |

| 45, 50, ZG310-570 | Têmpera, revenimento | 40~45HRC | Rodas dentadas sem impacto severo |

| 15Cr, 20Cr | Carburização, têmpera, revenimento | 50~60HRC | Rodas dentadas de transmissão de alta potência com z<25 |

| 40Cr, 35SiMn, 35CrMn | Têmpera, revenimento | 40~50HRC | Rodas dentadas importantes usando correntes de alta qualidade |

| Q215/Q255 | Recozimento após a soldagem | 140HBW | Rodas dentadas de acionamento maiores, de velocidade média e potência média |

| Ferro fundido cinzento com resistência à tração não inferior a HT150 | Têmpera, revenimento | 260~280HBW | Rodas dentadas com z>50 |

| Laminado fenólico à base de tecido | - | - | P<6kW, velocidade mais alta, exigindo uma transmissão suave e de baixo ruído |

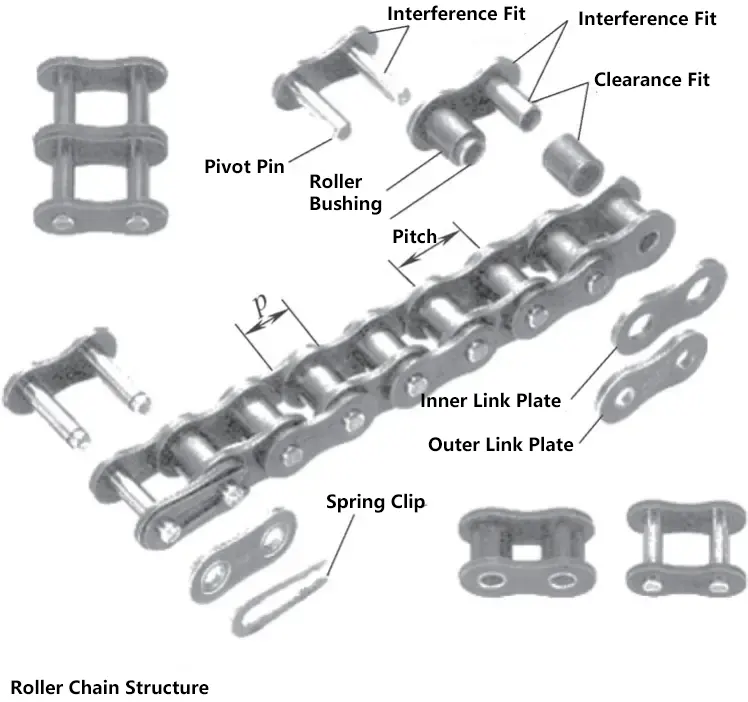

5. Correntes de roletes

(1) Estrutura das correntes de rolos

As correntes de roletes consistem em placas internas, placas externas, pinos, buchas e roletes. As placas externas são fixadas nos pinos, as placas internas são fixadas nas buchas e os roletes podem girar em relação às buchas e aos pinos. Assim, o acoplamento entre a corrente e a roda dentada se dá principalmente por atrito de rolamento.

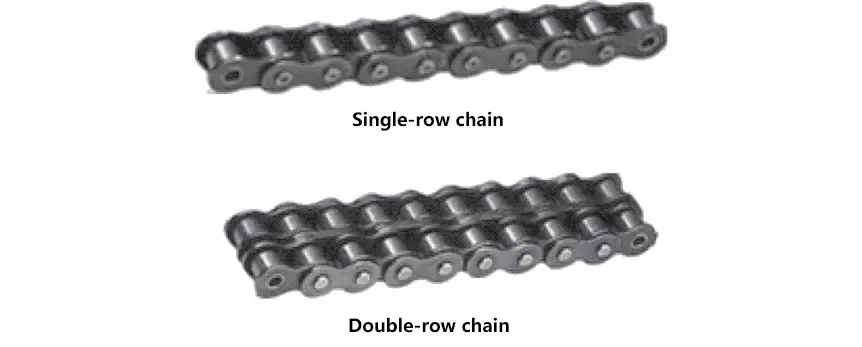

(2) Classificação das correntes de rolos

Classificadas em correntes de um e de vários fios. As correntes de roletes podem ser usadas com um único fio ou com vários fios em paralelo, sendo que o uso paralelo de vários fios é capaz de transmitir maior potência.

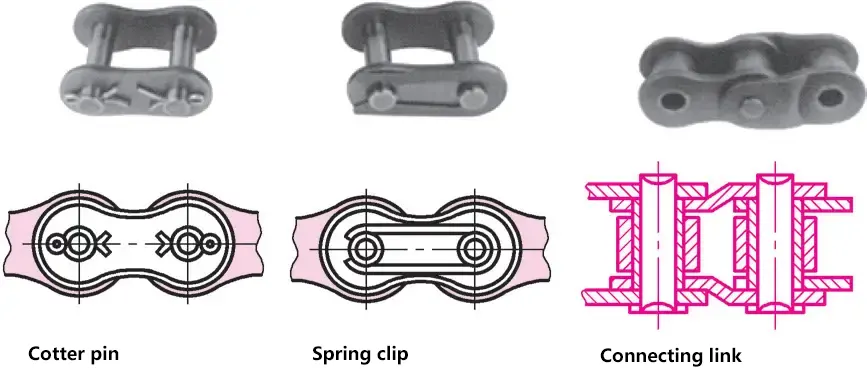

(3) Métodos de conexão para correntes de rolos

O comprimento de uma corrente é expresso pelo número de elos. Para um número par de elos, as placas internas e externas se alternam, conectadas na junta por um contrapino ou grampo de mola. Para um número ímpar de elos, é necessário um elo de transição para a conexão. Os elos de transição são complexos de fabricar e têm condições de estresse ruins, portanto, devem ser evitados na produção, se possível, e os elos de número par devem ser usados em aplicações práticas.

6. Principais parâmetros das correntes de rolos

(1) Pitch p

A distância teórica entre os centros de dois pinos de ligação adjacentes.

(2) Número total de elos da corrente L p

O número total de links em toda a cadeia, denotado por Lp . As cadeias de várias fitas são calculadas como cadeias de fita simples.

(3) Comprimento total da corrente l

O comprimento total da cadeia l é o produto do número de elos Lp e o passo p, ou seja, l=Lp p.

(4) Espaçamento entre fios pt

A distância entre os planos centrais das fitas adjacentes em cadeias de fita dupla ou de várias fitas.

7. Números dos modelos de correntes de rolos

As correntes de rolos são padronizadas e divididas em séries A e B, sendo a série A para uso em projetos e a série B para uso em manutenção. A série A é mais comumente usada. O número do modelo de uma corrente de roletes é representado pelo número da corrente + código de série A ou B.

Número da corrente - Número de fios - Número total de elos da corrente Número padrão

Por exemplo: 08B-2-80 GB/T 1243-2006 indica uma corrente de rolos com número de corrente 08B, 2 fios e 80 elos. Os parâmetros das correntes de rolos podem ser encontrados nas normas relevantes.

VIII. Acionamento por roda de fricção

1. Princípio de funcionamento do acionamento por roda de fricção

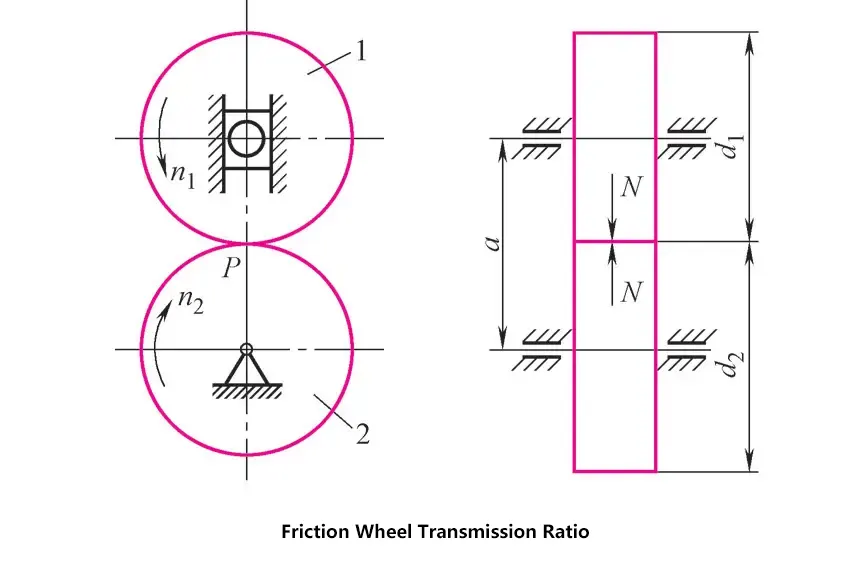

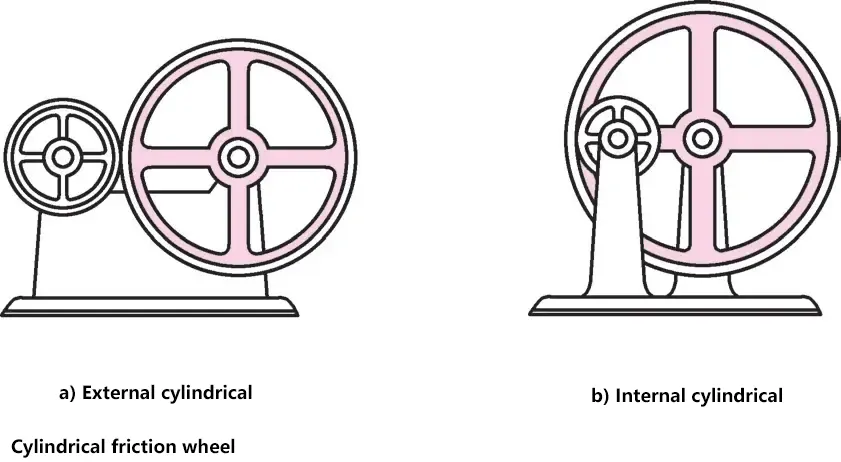

O acionamento por roda de fricção consiste em duas rodas de fricção pressionadas juntas, usando a força de fricção gerada pelo contato direto entre as duas rodas para transmitir movimento e potência. Pode ser classificado em tipos cilíndricos externos e cilíndricos internos.

2. Relação de transmissão do acionamento por roda de fricção

Quando a roda motriz 1 e a roda movida 2 são pressionadas juntas, é gerada uma força de pressão no ponto de contato P. Quando a roda motriz 1 gira no sentido anti-horário, a força de atrito faz com que a roda movida 2 gire no sentido horário. Se não houver deslizamento, as velocidades circunferenciais das duas rodas no ponto P devem ser iguais, ou seja, v 1 =v 2 (m/s).

Porque

v 1 =πD1 n1 /1000×60, v2 =πD2 n2 /1000×60

Portanto

i12=n1/n2=D2/D1

Onde

- i12 - Relação de transmissão das duas rodas de fricção;

- n1 , n2 - Velocidades de rotação das rodas motrizes e acionadas (r/min);

- D1 , D2 - Diâmetros das rodas motrizes e movidas (mm).

3. Tipos de acionamento por roda de fricção

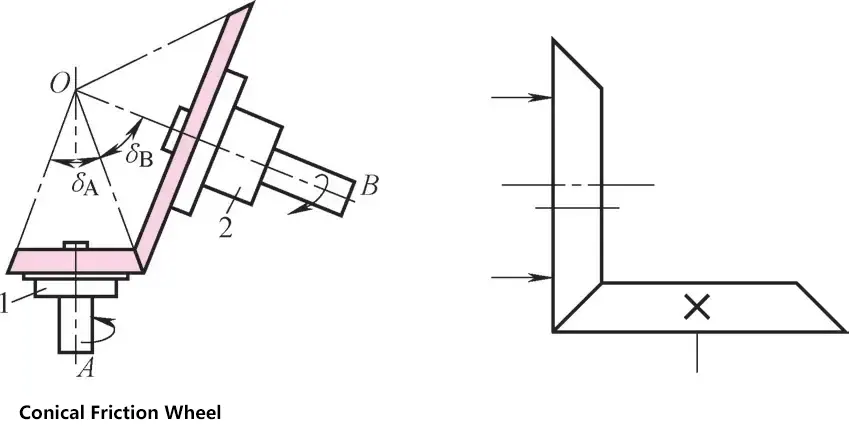

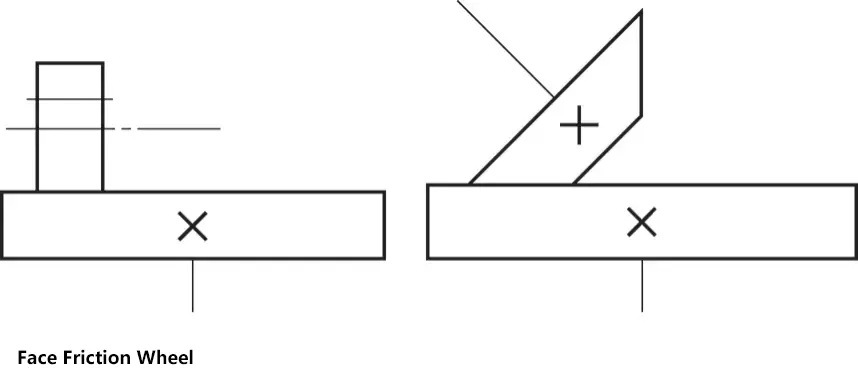

Com base na posição relativa dos dois eixos da roda, os acionamentos por roda de fricção podem ser classificados em dois tipos: eixos paralelos e eixos de interseção.

(1) Eixos paralelos

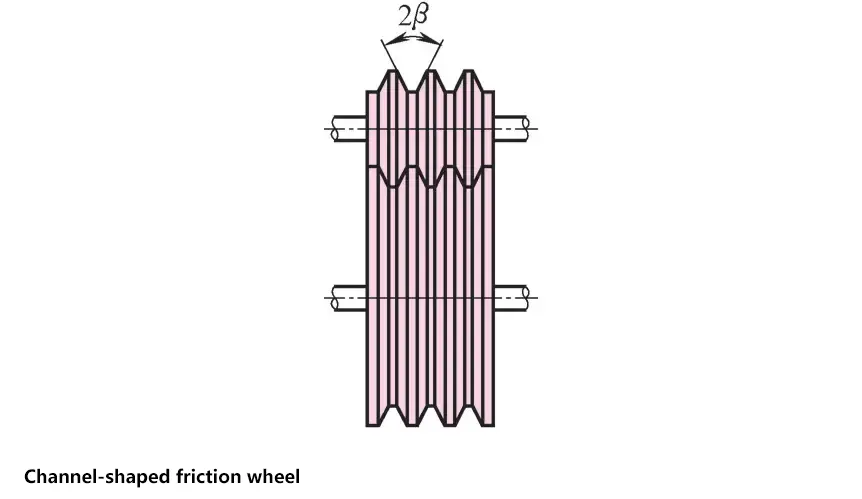

Inclui rodas de fricção cilíndricas e rodas de fricção com ranhuras.

1) Rodas de fricção cilíndricas.

Estrutura simples, fácil de fabricar, alta força de pressão, dividida em tipos externos e internos. Usado para transmissão de baixa potência, como dispositivos de ajuste de instrumentos.

2) Rodas de fricção ranhuradas.

Com um ângulo de ranhura de 2β, eles têm contato lateral, o que pode aumentar a força de atrito tangencial sob a mesma força de pressão, melhorando a potência de transmissão. No entanto, são propensos a aquecimento e desgaste, têm menor eficiência de transmissão e exigem maior precisão de fabricação e instalação. Adequado para uso em mecanismos como sistemas de acionamento de torno.

(2) Eixos de interseção

Inclui rodas de fricção cônicas e rodas de fricção de face.

1) Rodas de fricção cônicas.

Ao projetar e instalar, a posição relativa dos eixos deve estar correta, e as pontas dos cones devem coincidir. Eles podem ser perpendiculares ou não perpendiculares. Comumente usado em prensas de fricção de alta potência.

2) Rodas de fricção frontal.

Estrutura simples, fácil de fabricar, alta força de pressão; propenso a aquecimento e desgaste, baixa eficiência; altos requisitos de processamento e instalação. Divididas em rodas de fricção cilíndricas e cônicas. Usadas em prensas de fricção e aplicações semelhantes.

4. Características dos acionamentos por roda de fricção

- Estrutura simples e fácil de fabricar.

- Desliza durante a sobrecarga, protegendo os componentes.

- Fácil de obter uma variação de velocidade contínua e suave, com uma ampla gama de aplicações.

- O deslizamento ocorre durante a operação, resultando em baixa eficiência da transmissão e incapacidade de manter relações de transmissão precisas.

- Dimensões estruturais maiores, altas cargas nos eixos e rolamentos, baixa capacidade de suportar sobrecarga e impacto, portanto, adequado apenas para aplicações com baixa transmissão de potência.

IX. Acionamento por correia

Os acionamentos por correia usam conexões de fricção para transmitir o torque entre dois eixos.

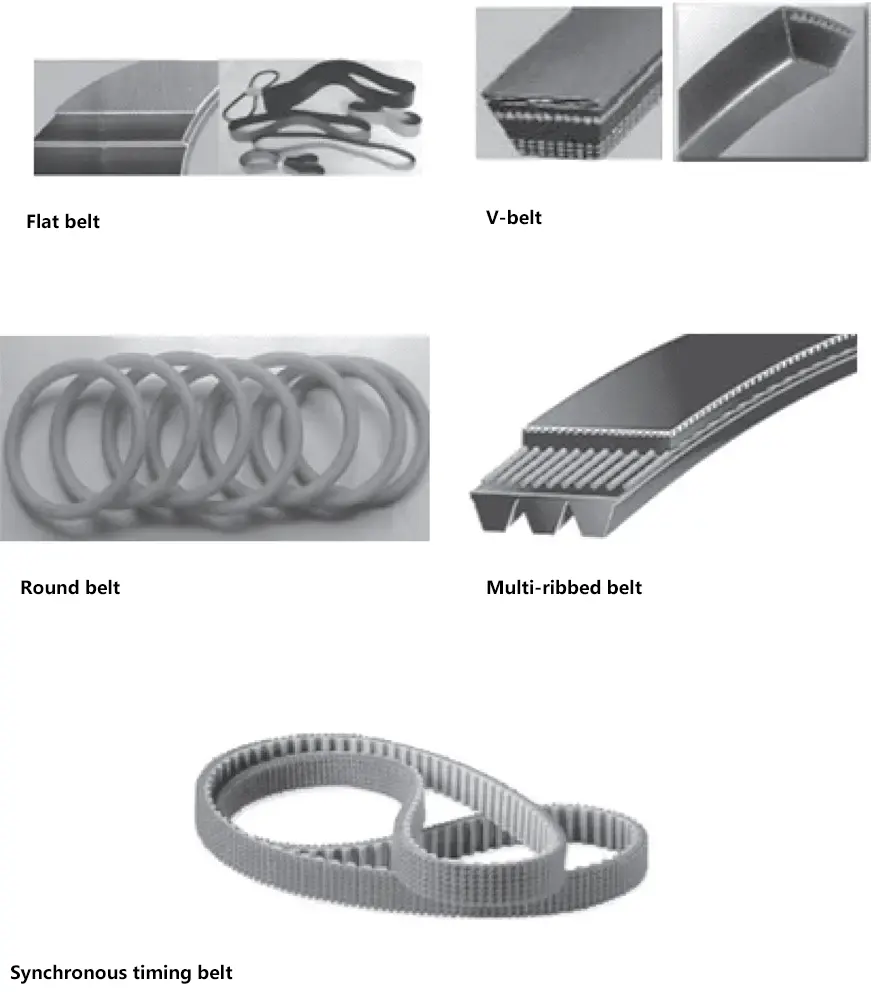

1. Tipos de acionamentos por correia

Os acionamentos por correia consistem em correias e polias e podem ser classificados em acionamentos por fricção e acionamentos por engrenagem.

Os principais tipos de correias para acionamentos por fricção são as correias planas, as correias em V, as correias redondas e as correias multi-V; a correia para acionamentos por engrenagens é a correia sincronizadora.

2. Acionamento por correia plana

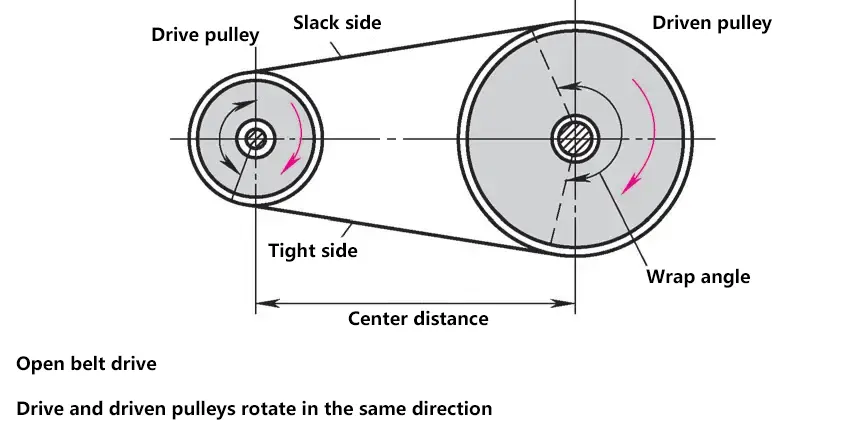

(1) Formas de acionamento por correia plana

Existem tipos de acionamento abertos, cruzados, semicruzados e angulares.

- Tipo aberto. Os eixos das duas rodas são paralelos, os planos simétricos das duas larguras de roda coincidem e elas giram na mesma direção.

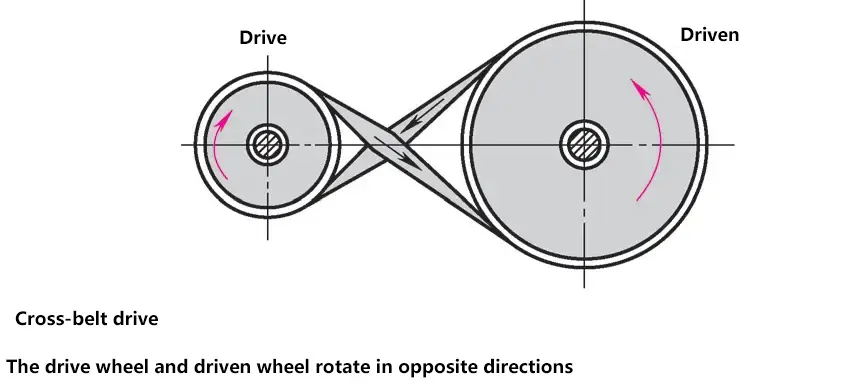

- Tipo cruzado. Os eixos das duas rodas são paralelos, os planos simétricos das duas larguras de roda coincidem e elas giram em direções opostas.

- Tipo semicruzado. Os eixos das duas rodas são inclinados no espaço, sendo que o ângulo de inclinação geralmente é de 90°.

- Acionamento em ângulo. Os eixos das polias se cruzam.

(2) Tipos de correias planas

Os principais tipos de correias planas incluem correias planas com núcleo de lona, correias planas tecidas, correias planas compostas laminadas com náilon etc.

1) Correias planas com núcleo de lona.

Fabricado com a união de várias camadas de lona revestida de borracha, disponível nos estilos de borda aberta e borda enrolada. Alta resistência à tração, boa resistência à temperatura e baixo custo; baixa resistência ao calor e ao óleo, o estilo de borda aberta é mais flexível. Usado para transmissões com distâncias centrais maiores.

2) Correias planas de tecido.

Incluem correias de algodão, lã e algodão costurado, bem como correias de seda, cânhamo e nylon para transmissão em alta velocidade. As superfícies da correia podem ser revestidas ou não com borracha. Boa flexibilidade, baixa transmissão de potência e propensa a se soltar. Usada para transmissões de média e pequena potência.

3) Correias planas compostas laminadas em nylon.

A camada de suporte de carga é feita de folhas de náilon (camadas simples ou múltiplas), com couro curtido ao cromo, lona revestida de borracha ou tecidos especiais colados à superfície de trabalho. Alta resistência, grande fator de atrito, boa flexibilidade e resistência ao afrouxamento. Usado para transmissões de alta potência; versões finas podem ser usadas para transmissões de alta velocidade.

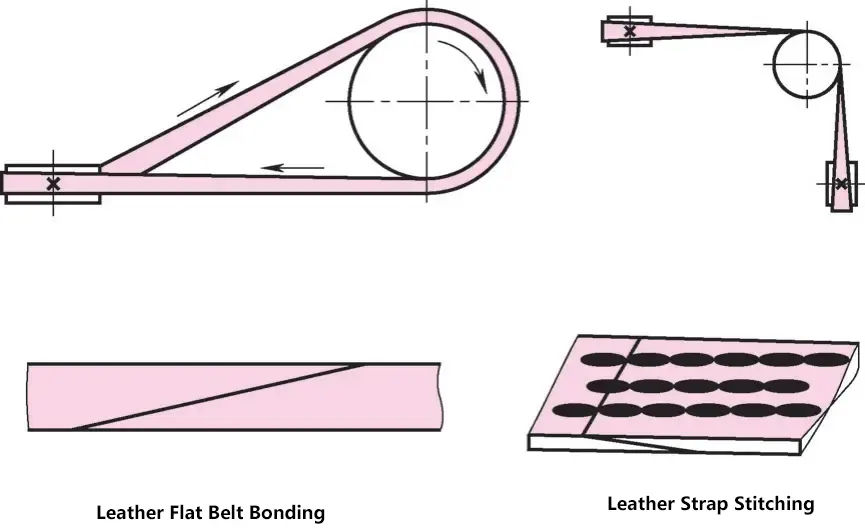

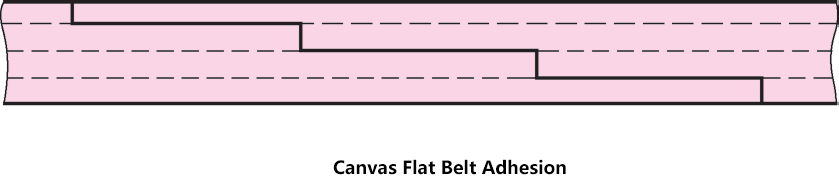

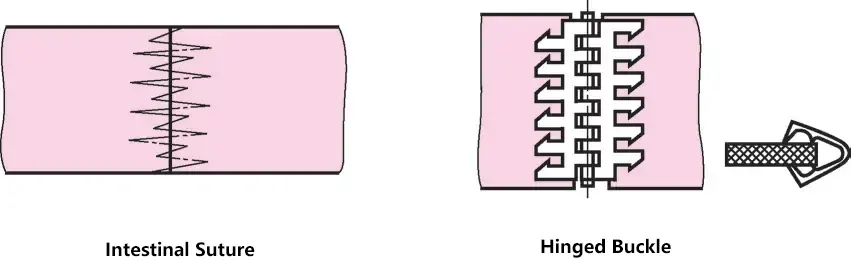

(3) Métodos de união para correias planas

Inclui colagem de adesivo para cintos planos de couro, costura de renda de couro, colagem de adesivo para cintos planos de lona, costura de cordão de tripa e prendedores de cinto de dobradiça.

(4) Características e aplicações dos acionamentos por correia plana

Baixo impacto durante a transmissão, pode operar em velocidades mais altas; quando a velocidade de transmissão é alta (v≥25m/s), podem ser usadas correias planas leves e finas de alta velocidade; para transmissão de potência mais baixa, podem ser usadas correias planas tecidas; para transmissão de potência mais alta, são usadas correias compostas sem costura com folhas de náilon ou cordões de poliéster como camada de suporte de carga e couro curtido ao cromo ou lona revestida de borracha na superfície de trabalho.

As correias com fivela de dobradiça transmitem maior potência, mas têm menor velocidade de transmissão. Em altas velocidades, elas podem produzir fortes vibrações.

(5) Parâmetros da transmissão por correia plana

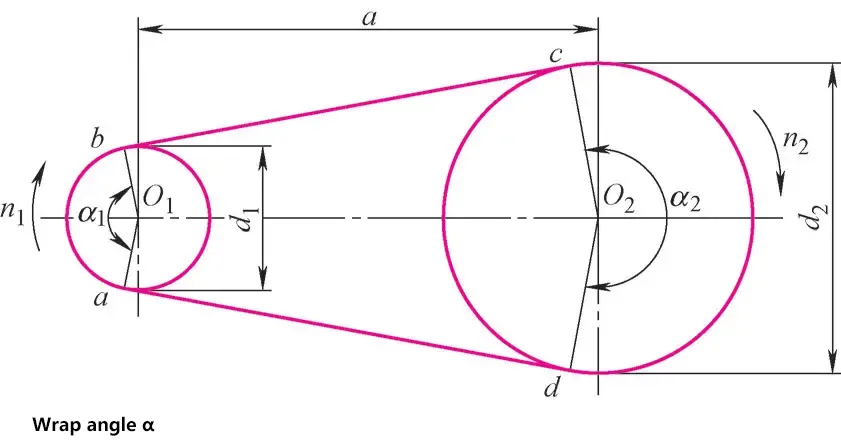

1) Ângulo de enrolamento α.

O ângulo central correspondente ao arco de contato entre a correia e a polia. O tamanho do ângulo de enrolamento reflete o comprimento do arco de contato entre a correia e a superfície do aro da polia, que está relacionado ao atrito entre as superfícies de contato. Se o ângulo de enrolamento for muito pequeno, ocorrerá deslizamento.

Cálculo do ângulo de enrolamento:

- Transmissão aberta: α 1 =180°-(d2 -d1 )/a×57.3°

- Transmissão cruzada: α 1 =180°-(d2 +d1 )/a×57.3°

- Transmissão semicruzada: α 1 =180°+d1/a×57.3°

- Para a transmissão por correia plana, o ângulo de enrolamento α geralmente deve ser ≥150°

Onde

- d 1 , d 2 - diâmetro das polias pequenas e grandes (mm);

- a - distância central entre duas polias (mm).

2) Comprimento do cinto L.

O comprimento da correia plana é a circunferência interna da correia plana. Em aplicações práticas, o cálculo do comprimento da correia também deve considerar a tensão da correia plana na polia, a quantidade de flacidez e o comprimento da junta da correia plana.

Cálculo do comprimento da correia L:

- Transmissão aberta: L=2a+π/2(d1 +d2 )+(d2 -d1 ) 2 /4a

- Transmissão cruzada: L=2a+π/2(d 1 +d2 )+(d2 +d1 ) 2 /4a

- Transmissão semicruzada: L=2a+π/2(d1 +d2 )+(d2 2 +d1 2 )/2a

3) Relação de transmissão i.

Ao calcular a taxa de transmissão da correia plana sem considerar o deslizamento elástico na transmissão. Devido às limitações do pequeno ângulo de enrolamento da polia e da distância do centro da correia, a relação de transmissão da correia plana é geralmente i≤5.

Cálculo da taxa de transmissão i:

i12=n1/n2=d2/d1

Onde

- d1 , d2 - diâmetro das polias pequenas e grandes da correia (mm);

- n1 , n2 - velocidade de rotação das polias pequenas e grandes da correia (r/min).

4) Distância central a.

A distância entre os eixos de duas polias quando a correia está tensionada é chamada de distância central.

Cálculo da distância central a:

Distância central real para transmissão aberta:

a=A+√(A2-B)

Onde

A=L/4-π(d1 +d2 )/8, B=(d2 -d1 ) 2 /8

3. Transmissão por correia em V

(1) Estrutura e padrões das correias em V

1) Estrutura das correias em V.

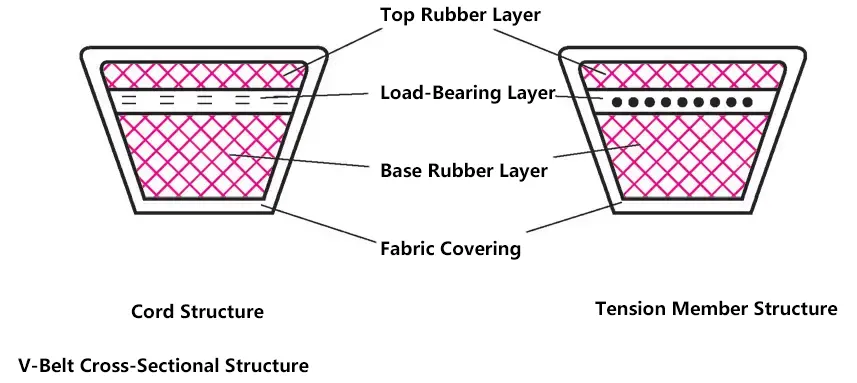

A estrutura da seção transversal das correias em V comumente usadas é dividida em duas categorias: estrutura de lona e estrutura de cordão, composta de quatro partes: borracha superior, camada de suporte de carga, borracha inferior e camada de tecido de cobertura. O material do tecido de cobertura é lona, que é a camada protetora da correia em V; os materiais de borracha superior e inferior são borracha, a borracha superior pode ser esticada e a borracha inferior pode ser comprimida; a camada de suporte de carga suporta principalmente a força de tração.

2) Padrões para correias em V.

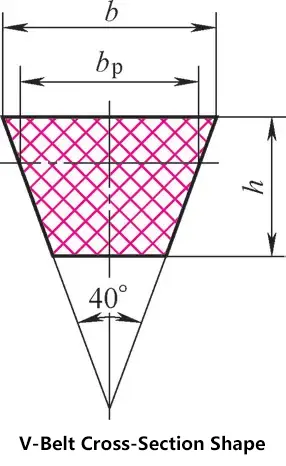

As correias em V foram padronizadas. As correias em V comumente usadas incluem principalmente correias em V regulares, correias em V estreitas, correias em V largas e correias em V de meia largura, todas com um ângulo de cunha α de 40°. As correias em V regulares são as mais usadas.

A GB/T11544-2012 especifica sete tipos de correias em V regulares: Y, Z, A, B, C, D e E. A estrutura do cabo tem apenas quatro tipos: Z, A, B e C.

Dimensões da seção transversal das correias em V regulares

| Tipo | Largura do passo b p /mm | Largura superior b/mm | Altura h/mm | Ângulo da cunha α/(°) |

| Y | 5.3 | 6 | 4 | 40 |

| Z | 8.5 | 10 | 6 | 40 |

| A | 11.0 | 13 | 8 | 40 |

| B | 14.0 | 17 | 11 | 40 |

| C | 19.0 | 22 | 14 | 40 |

| D | 27.0 | 32 | 19 | 40 |

| E | 32.0 | 38 | 23 | 40 |

3) Comprimento de referência Ld de correias em V.

Uma correia em V é uma correia de loop sem costura. A camada de fibra que mantém comprimento e largura constantes sob a tensão especificada é chamada de camada neutra. O comprimento medido ao longo da camada neutra é chamado de comprimento de passo L d também conhecido como comprimento de referência ou comprimento nominal.

A marcação de uma correia em V consiste em três partes: tipo, comprimento de referência e número padrão.

A marcação da correia em V B1560GB/T11544-2012 indica uma correia em V do tipo B com um comprimento de referência de 1560 mm.

Tipos de correia em V e séries de comprimento (unidade: mm)

| Y | Z | A | B | C | D | E |

| 200 | 405 | 630 | 930 | 1565 | 2740 | 4660 |

| 224 | 475 | 700 | 1000 | 1760 | 3100 | 5040 |

| 250 | 530 | 790 | 1100 | 1950 | 3330 | 5420 |

| 280 | 625 | 890 | 1210 | 2195 | 3730 | 6100 |

| 315 | 700 | 990 | 1370 | 2420 | 4080 | 6850 |

| 355 | 780 | 1100 | 1560 | 2715 | 4620 | 7650 |

| 400 | 920 | 1250 | 1760 | 2880 | 5400 | 9150 |

| 450 | 1080 | 1430 | 1950 | 3080 | 6100 | 12230 |

| 500 | 1330 | 1550 | 2180 | 3520 | 6840 | 13750 |

| 1420 | 1640 | 2300 | 4060 | 7620 | 15280 | |

| 1540 | 1750 | 2500 | 4600 | 9140 | 16800 | |

| 1940 | 2700 | 5380 | 10700 | |||

| 2050 | 2870 | 6100 | 12200 | |||

| 2200 | 3200 | 6815 | 13700 | |||

| 2300 | 3600 | 7600 | 15200 | |||

| 2480 | 4060 | 9100 | ||||

| 2700 | 4430 | 10700 | ||||

| 4820 | ||||||

| 5370 | ||||||

| 6070 |

(2) Estrutura e materiais das polias de correia em V

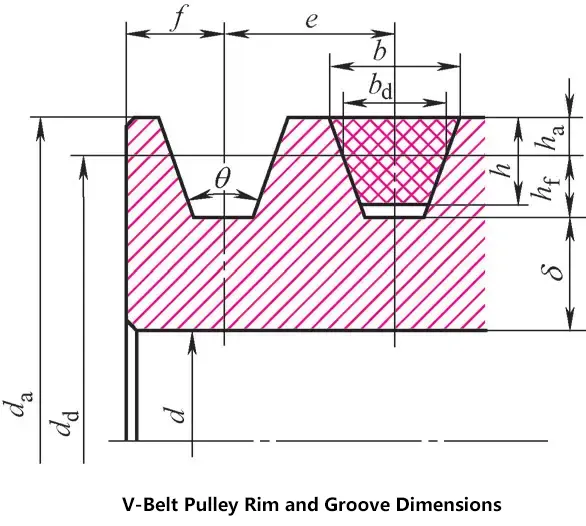

1) Estrutura das polias de correia em V.

A estrutura das polias de correia em V geralmente consiste em um aro, um cubo e raios. O aro é usado para instalar a correia de transmissão, e há ranhuras no aro que correspondem ao tipo e ao número da correia.

As polias de correia em V devem ser fáceis de fabricar, leves e uniformemente distribuídas, fáceis de alinhar durante a instalação e ter o mínimo de tensão induzida durante a fundição ou a soldagem.

Dimensões do aro e das ranhuras da polia da correia em V (unidade: mm)

| Item | Símbolo | Y | Z | A | B | C | D | |

| Largura de referência | bd | 5.3 | 8.5 | 11 | 14.0 | 19 | 27.0 | |

| Profundidade da ranhura acima da linha de referência | hamin | 1.6 | 2.0 | 2.75 | 3.5 | 4.8 | 8.1 | |

| Profundidade da ranhura abaixo da linha de referência | hmínimo | 4.7 | 7.0 | 8.7 | 10.8 | 14.3 | 19.9 | |

| Espaçamento da ranhura | ext: e | 8±0.3 | 12±0.3 | 15±0.3 | 19±0.4 | 25.5±0.5 | 37±0.6 | |

| Distância da borda da ranhura | fmin | 6 | 7 | 9 | 11.5 | 16 | 23 | |

| Espessura mínima do aro | δmin | 5 | 7.0 | 6 | 10.8 | 10 | 12 | |

| Raio de filete | r1 | 0.2~0.5 | ||||||

| Largura da polia | B | B=(z-1)e+2f z-número de ranhuras | ||||||

| Diâmetro externo | da | da=dd+2ha | ||||||

| Ângulo de ranhura θ | 32° | Correspondente referência diâmetro dd | ≤60 | - | - | - | - | - |

| 34° | - | ≤80 | ≤118 | ≤190 | ≤315 | - | ||

| 36 | >60 | - | - | - | - | ≤475 | ||

| 38° | - | >80 | >118 | >190 | >315 | >475 | ||

| Desvio de limite | ±30′ | |||||||

Estrutura da polia da correia em V

2) Material da polia da correia em V.

O material da polia da correia em V é selecionado com base no diâmetro ou na velocidade da polia da correia em V.

Material da polia da correia em V

| Material da polia da correia em V | HT150, HT200 | HT200, polia de aço | Tipo de chapa de aço soldada | Polia plástica | Polia de liga de alumínio |

| Faixa de uso | v≤30m/s | v>30m/s | d≥500mm | Transmissão de baixa velocidade, transmissão de baixa potência, v<15m/s | Transmissão de alta velocidade |

(3) Características e aplicações da transmissão por correia em V

Vantagens: Transmissão suave, baixo ruído, pode amortecer e absorver a vibração; estrutura simples, baixa precisão de instalação, fácil manutenção; em caso de sobrecarga, a correia deslizará na polia, proporcionando proteção de segurança. Desvantagens: A correia tem elasticidade, existe deslizamento elástico, a relação de transmissão é imprecisa; grandes dimensões gerais, baixa eficiência de transmissão.

Cenários de aplicação: Situações que exigem uma transmissão suave, em que não é necessária uma relação de transmissão precisa, ou para potências médias a pequenas e distâncias centrais maiores.

X. Transmissão hidráulica e pneumática

1. Transmissão hidráulica

A transmissão hidráulica é um tipo de transmissão que usa líquido como meio de trabalho, utilizando a energia da pressão do líquido para transmitir potência e realizar o controle.

(1) Características e aplicações da transmissão hidráulica

Vantagens: Em comparação com as transmissões mecânicas e elétricas, os dispositivos de transmissão hidráulica têm estrutura compacta, alta força de transmissão, posicionamento preciso, movimento suave, fácil automação, boa lubrificação de componentes e longa vida útil.

Desvantagens: Eficiência de transmissão relativamente baixa, não é adequado para transmissão de longa distância, não é adequado para trabalhar em condições de alta ou baixa temperatura, requisitos de alta precisão para componentes hidráulicos, alto custo, etc.

Aplicações: Indústria mecânica, indústria metalúrgica, indústria de petróleo, construção de engenharia, construção naval, militar, aviação, aeroespacial e outros setores industriais.

(2) Princípio de funcionamento da transmissão hidráulica e composição do sistema de transmissão hidráulica

1) Princípio de funcionamento da transmissão hidráulica

O sistema hidráulico usa uma bomba hidráulica para converter a energia mecânica do motor principal em energia de pressão do fluido. Por meio de mudanças na energia de pressão do fluido, ele transmite energia. Após a transmissão por meio de várias válvulas de controle e tubulações, ele usa cilindros hidráulicos ou motores hidráulicos e outros atuadores hidráulicos para converter a energia de pressão do fluido em energia mecânica, acionando assim o mecanismo de trabalho para obter movimento linear alternativo e movimento rotacional.