I. Fundição

A fundição refere-se ao processo de preenchimento de uma cavidade de molde com material de fundição líquido. Depois que o metal líquido se solidifica, o material adquire uma determinada forma.

1. Conhecimento básico

- Os processos de fundição são divididos em duas categorias principais: fundição em areia e fundição especial.

- Os materiais de fundição comuns incluem ferro fundido, aço fundido e ligas não ferrosas.

2. Estrutura do molde

As principais estruturas de um molde incluem o molde de areia, o núcleo de areia e o sistema de vedação.

A cavidade do molde é obtida após a remoção do padrão. A superfície de união entre dois moldes é chamada de linha de separação. Os núcleos de areia formam as cavidades internas e os orifícios da fundição, e a parte estendida da extremidade do núcleo é chamada de impressão do núcleo. O assento do núcleo é a cavidade no molde em que a impressão do núcleo é colocada e é feito junto com o molde de areia usando o padrão.

O sistema de passagem consiste em uma bacia de vazamento, entradas, canal e canal de entrada. As aberturas no molde de areia e no núcleo de areia facilitam a saída de ar durante o vazamento. Durante o vazamento, o metal fundido é derramado na porta externa, flui pelo canal de entrada, pelo canal e entra na cavidade do molde. O riser é colocado no ponto mais alto da cavidade do molde e é usado para observar se o líquido metálico encheu o molde, além de servir como respiro.

O padrão, também chamado de molde de fundição, é um equipamento de processo usado para formar a cavidade do molde. Geralmente é feito de madeira, metal ou outros materiais. O formato do padrão é semelhante ao da fundição, mas difere pelo fato de que os furos e as cavidades da fundição não estão presentes no padrão; em vez disso, são feitas impressões do núcleo. O padrão de impressão do núcleo forma o assento do núcleo na cavidade do molde.

3. Ferramentas de moldagem manual

(1) Ferramentas de moldagem comumente usadas

Pá de ferro, peneira, compactador de areia, raspador, arame de ventilação, espigão e pino de tração, lâmina, cotonete, saco de pó, fole manual e compactador pneumático, etc.

(2) Ferramentas de acabamento de molde comumente usadas

Espátula, gancho de areia, ferramenta de meia-volta, ferramenta de ponta redonda, espinha de flange, espátula moldada, colher, colher de latão de ponta dupla, etc.

II. Laminação, desenho, prensagem

Na produção de produtos laminados, os lingotes com as especificações exigidas são primeiro fundidos em moldes de lingotes de aço, depois aquecidos em um forno (1200°C) e, por fim, laminados em chapas, seções e tubos por meio de laminadores.

1. Produção de seções e placas

Os dois rolos de um laminador de duas alturas giram em direções opostas. Os rolos cilíndricos sem ranhuras são usados para laminar chapas, enquanto os rolos cilíndricos com ranhuras são usados para laminar seções.

Como os rolos precisam mudar de direção após cada passagem em um laminador de duas alturas, o tempo de resfriamento dos rolos é longo. Um laminador de três alturas tem três rolos dispostos em uma linha vertical, de modo que os rolos não precisam mudar a direção de rotação entre as passagens.

2. Produção de fios

O fio com diâmetro inferior a 5 mm pode ser produzido em uma máquina de trefilação. Um anel em forma de matriz de desenho com um orifício em forma de funil é usado para puxar o fio com o diâmetro desejado. O fio fino é trefilado por meio de matrizes de trefilação de carboneto ou diamante. Devido ao endurecimento por trabalho, o fio precisa de aquecimento intermediário.

3. Produção de tubos

(1) Tubos de aço soldados

A tira de aço é formada em um formato de tubo por meio de rolos de formação, depois passa por um forno de aquecimento contínuo do tipo túnel, aquecida à temperatura de soldagem por queimadores a gás dispostos nas laterais e, por fim, soldada em um tubo sem fim por meio de rolos de soldagem.

(2) Tubos de aço sem costura

1) Use um moinho de perfuração de laminação oblíqua da Mannesmann para perfurar um tarugo sólido e, em seguida, use um método especial (como laminação periódica de ranhuras) para laminá-lo até as dimensões de tubo desejadas.

2) O método Erhardt push bench primeiro extrude um tarugo de aço quadrado quente em um tarugo de tubo em forma de copo em uma cavidade de molde cilíndrica, depois encaixa o tarugo de tubo em um mandril longo e o empurra por várias matrizes (cada uma menor que a anterior). Esse método pode produzir tubos de paredes finas com o mesmo diâmetro interno.

4. Desenho profundo

A trefilação profunda refere-se ao processamento de chapas metálicas em formas ocas ou ao alongamento adicional de corpos ocos já trefilados inicialmente.

A matriz de repuxo profundo consiste em um punção, uma cavidade de matriz e um suporte para a peça bruta.

Um bloco espaçador fixado na cavidade da matriz centraliza a chapa metálica. Depois que o suporte do blank prende a chapa, o punção se move para baixo, puxando a chapa para fora da cavidade da matriz (os cantos arredondados aparecem na borda inferior da peça de trabalho durante a estampagem profunda).

Nos casos em que o punção retira completamente a peça de trabalho da cavidade da matriz, a peça de trabalho pode grudar no punção em seu curso de retorno. Para evitar que isso aconteça, é usada uma placa removível. Se a peça de trabalho ficar presa na borda superior, um ejetor acionado por mola é usado para empurrar a peça de trabalho para cima, para fora da cavidade da matriz.

Somente os materiais adequados para estampagem profunda podem evitar rachaduras sob deformação severa. Esses materiais devem ter boa ductilidade, além de resistência suficiente.

As peças de trabalho com uma alta relação entre altura e área da seção transversal precisam ser trefiladas em vários estágios. O número de estágios de estiramento é determinado pelo seguinte princípio: para uma peça cilíndrica estirada, o diâmetro do punção para o próximo estiramento deve ser cerca de 1/3 menor do que o estiramento anterior; o diâmetro do primeiro estiramento deve ser 1/5 menor do que o diâmetro do material.

5. Extrusão para trás

Com base nas propriedades de fluxo de determinados materiais, a extrusão reversa pode ser usada para processar peças ocas de paredes finas a partir de discos (placas) em branco.

Os materiais adequados para extrusão reversa incluem principalmente chumbo, zinco, cobre, alumínio, ligas de cobre e latão macio.

Coloque uma peça em branco em forma de disco com o mesmo formato de seção transversal do produto acabado na cavidade da matriz. A diferença de diâmetro entre o punção de extrusão e a cavidade da matriz é igual a duas vezes a espessura da parede do produto acabado. Quando o punção de extrusão da prensa comprime a peça em forma de disco, o material flui através da cavidade da matriz. espaço entre o punção e a matriz cavidade na direção oposta ao movimento do soco.

Para facilitar o fluxo de material, a face final do punção de extrusão tem uma certa convexidade ou conicidade. O diâmetro do punção de extrusão é cerca de 0,2 mm menor do que o diâmetro interno da peça de trabalho. Durante o curso de retorno do punção, a placa removedora retira a peça de trabalho do punção. A extrusão para trás é um método econômico para produzir tubos, latas e outras peças ocas de paredes finas.

III. Forjamento

Forjamento refere-se ao processo de formação em que a pressão é aplicada à peça de trabalho por meio de martelo, bigorna, punção de máquinas de forjamento ou por meio de matrizes, causando deformação plástica para obter a forma e as dimensões desejadas do produto.

1. Princípios básicos

(1) Alterações na estrutura do grão durante o forjamento

A distribuição do fluxo de fibras nas peças forjadas é melhor do que nas peças usinadas, e elas têm maior capacidade de carga. A forjabilidade do aço diminui à medida que seu teor de carbono aumenta. O enxofre no aço causa escassez a quente, enquanto o fósforo causa escassez a frio, portanto, o conteúdo combinado de enxofre e fósforo no aço não deve exceder 0,1% (fração de massa).

Durante o forjamento, a resistência à tração do material deve exceder seu limite elástico.

Na zona 1, a deformação do grão é pequena; na zona 2, a deformação do grão e o deslizamento são grandes; na zona 3, a deformação do grão e o deslizamento também são pequenos.

(2) Temperatura de forjamento

O temperatura de forjamento depende do material do forjamento. O tempo de aquecimento da peça de trabalho deve ser minimizado o máximo possível. O tempo ou a intensidade excessiva de aquecimento causará o engrossamento e a fragilização da estrutura do aço, reduzindo sua resistência. O aço começa a soltar faíscas e incrustações em um estado branco-quente. O aço superaquecido não pode ser forjado. O aço tem ductilidade particularmente baixa em temperaturas de revenimento (290-350°C).

O forjamento a frio produz tensões intergranulares, que inicialmente se manifestam como endurecimento e, por fim, formam rachaduras. O recozimento pode eliminar as tensões internas. O cobre puro pode ser forjado a frio. A temperatura de forjamento aumenta com o teor de elementos de liga no cobre, até um máximo de 800°C.

A temperatura de forjamento do alumínio é de 400 a 500°C.

(3) Fontes de calor

Os principais tipos de fornos de aquecimento usados incluem fornos de reverberação, fornos de óleo pesado e fornos a gás, fornos de forjamento a gás de carvão e fornos de resistência.

2. Equipamento de forjamento

1) O equipamento de forjamento livre comumente usado inclui martelos e prensas de forjamento. Os martelos de forjamento comuns incluem martelos de ar e martelos de vapor e ar. As prensas comuns incluem prensas hidráulicas e prensas a óleo.

2) Os equipamentos de forjamento de matriz comumente usados incluem martelos de forjamento de matriz, prensas de manivela, máquinas de forjamento de matriz plana, prensas de fricção, prensas de parafuso, prensas de cunhagem, máquinas de laminação cruzada em cunha etc.

3. Operações de forjamento

(1) Forjamento livre

Moldar a peça de trabalho usando ferramentas de forjamento simples.

(2) Extração

Primeiro, use um cinzel de ferreiro para desenhar longitudinalmente no canto ou na borda da bigorna e, em seguida, aplaine na face da bigorna.

(3) Incomodando

Após aquecer a peça bruta de forjamento, primeiro limite a área a ser revolvida e, em seguida, use um martelo para revolver a face da bigorna ou o suporte da bigorna.

(4) Compensação

Primeiro, desloque uma parte da peça bruta em relação à outra e, em seguida, forje a parte deslocada na seção transversal necessária.

(5) Corte

Use um cinzel de forjamento a quente para cortar.

(6) Perfuração

O martelo de perfuração aciona o punção na peça de trabalho, que gira em torno de seu eixo e perfura o orifício na almofada de perfuração.

(7) Ranhuras

Use um cinzel de furo para primeiro dividir as fendas em ambas as extremidades da peça de trabalho e, em seguida, expandir a fenda no formato do furo necessário.

(8) Soldagem por forja

A soldagem por forja refere-se à união de duas peças de trabalho (aço com teor de carbono inferior a 0,2%) em uma só por meio de métodos de forja em um estado viscoso. Primeiro, processe as peças a serem soldadas por forjamento em um formato de solda por mordida ou solda por sobreposição e aqueça-as até a temperatura de soldagem (1300-1400°C), depois remova a escala e realize a soldagem por forjamento rápido. A resistência da soldagem por forjamento é de 70%-85% da resistência do material de base.

4. Forjamento de matrizes

O forjamento de matriz refere-se ao processo de aquecimento da peça de trabalho até a temperatura de forjamento e, em seguida, a modelagem de sua forma original para a forma necessária em um ou vários estágios de forjamento de matriz na cavidade da matriz.

Depois que as matrizes se fecham, o material preenche a cavidade da matriz e o excesso de material é extrudado como flash. Durante o forjamento de matriz, o material é primeiro revolvido, depois flui dentro da cavidade e, por fim, é revolvido até a forma final.

Devido ao alto custo das matrizes, o forjamento em matriz é adequado apenas para a produção em massa. Os materiais adequados para o forjamento de matriz incluem aços com e sem liga, cobre e ligas de cobre, ligas de magnésio etc.

A matriz consiste em matrizes superior e inferior.

As matrizes de forjamento são moldes permanentes. A peça de trabalho pré-formada, aquecida à temperatura de forjamento, é colocada na matriz de forjamento e pressionada no formato da cavidade da matriz. As peças maiores ou de formato complexo são forjadas por meio de várias operações em várias matrizes de forjamento. As vantagens do forjamento de matriz incluem baixo custo de processamento, dimensões precisas e superfície relativamente lisa.

(1) Materiais de matriz

O aço carbono temperado com água (com teor de carbono de 0,9% em massa) é adequado para a fabricação de matrizes com cavidades rasas. Para deformações maiores, é usado aço de liga de cromo-níquel-molibdênio. As matrizes são fresadas a partir de aço sólido para matrizes. Para facilitar a desmoldagem, o ângulo de inclinação da matriz é de 1:5 para as cavidades internas e de 1:10 para as cavidades externas.

Devido ao encolhimento do material e à expansão térmica da matriz, deve-se considerar uma taxa de encolhimento de 1,2%-1,5%. A cavidade da matriz é polida e deve ser dura, resistente ao desgaste e ao calor, bem como resistente à pressão e a rachaduras. Dependendo dos requisitos de precisão, uma matriz de forjamento pode produzir de 6.000 a 25.000 peças.

(2) Sequência de trabalho

Forjamento livre na matriz de tarugo - forjamento de matriz - recozimento de alívio de tensão.

O trabalho básico de conformação é concluído principalmente por pré-forjamento, forjamento livre e forjamento de matriz intermediária para melhorar a precisão do forjamento da peça na matriz final e aumentar a vida útil da matriz final.

(3) Forjamento plano

A seção transversal do material original aumenta após o forjamento plano.

As duas corrediças de fixação da máquina de forjamento plano prendem a peça bruta. A matriz convexa montada na corrediça principal é usada para o reviramento. O reviramento de várias ranhuras requer apenas um aquecimento.

Em comparação com o forjamento de matriz, a vantagem do forjamento plano é que não há ângulo de inclinação, há menos perda de queima e, portanto, é mais econômico.

IV. Flexão

A flexão é um método de formação em que o fluxo (de metal) na zona de formação é causado principalmente pelo momento de flexão.

1. Princípios básicos

(1) Mudanças na estrutura do material

O desempenho de dobra da peça de trabalho depende da ductilidade do material da peça de trabalho. Muitos metais e ligas podem ser dobrados a frio; alguns metais e ligas precisam ser aquecidos a uma determinada temperatura para reduzir a raio de curvaturaPor exemplo, o zinco precisa ser aquecido a 150 °C, e uma liga de magnésio precisa ser aquecida a 300 °C.

Durante a flexão, os grãos internos são comprimidos, os grãos externos são esticados e somente a camada neutra permanece inalterada.

Há deslizamento de átomos dentro dos grãos. A tensão de tração na camada externa se aproxima do limite de fratura, e há uma óbvia contração transversal na seção transversal da área de tensão de tração na parte dobrada, enquanto há contração longitudinal na área de pressão. Portanto, o alongamento e a compressão da estrutura podem causar não apenas deformação longitudinal, mas também deformação transversal. O alongamento reduzirá a seção transversal, enquanto a compressão a aumentará.

(2) Resistência à flexão da peça de trabalho

A resistência à flexão da peça de trabalho está relacionada a fatores como temperatura, material da peça de trabalho, dimensões da seção transversal e posição relativa ao eixo de flexão.

A resistência à flexão é proporcional à largura da peça de trabalho. Se a largura dobrar, o número de fibras sob tensão e compressão também deverá dobrar. Sob o mesmo raio de flexão, a quantidade de fibras sob tensão e compressão na direção da altura é muito maior do que na direção da largura, portanto, a força de flexão necessária para a primeira deve ser muito maior do que para a segunda.

(3) Raio de curvatura

O raio de curvatura não deve ser menor do que o valor mínimo. O raio de curvatura está relacionado ao alongamento do material, à espessura da peça de trabalho, ao formato da seção transversal da peça de trabalho e à direção de laminação. Para materiais em barra, o raio de curvatura para aço e alumínio macio é 1,5 vez a sua espessura, para alumínio duro é de 2 a 4 vezes a sua espessura e para cobre e ligas de zinco é de 1/3 a 1/2.

Devido à alta sensibilidade de entalhe da superfície da placa durante a flexão, a superfície da placa deve ser lisa e sem poros.

Um ângulo de flexão menor é mais vantajoso do que um maior. Se o raio de curvatura e o ângulo forem menores do que os valores permitidos, deve-se usar a curvatura a quente.

2. Dobra de chapas metálicas

Peças pequenas podem ser dobradas em um torno de máquina. Para obter o raio de curvatura necessário, use um bloco de parada com bordas chanfradas. Se os cantos forem dobrados com muita força, aparecerão rachaduras na área dobrada da chapa metálica.

Raio de curvatura mínimo = Espessura da chapa × Fator de conversão

Fatores de conversão para o raio de curvatura mínimo

| Material | Aço macio | Aço de dureza média | Cobre | Latão | Liga de alumínio (temperada) |

| Fator de conversão | 0.5 | 0.55 | 0.25 | 0.3~0.4 | 2-4 |

Exemplo: Uma placa de aço de dureza média com 3 mm de espessura é dobrada em um grampo em um torno de máquina. Seu raio de curvatura mínimo = 3 mm × 0,55 = 1,65 mm.

Processo de dobragem:

1) Marque a peça de trabalho e dobre uma extremidade em um ângulo reto usando um torno de máquina.

2) Marque a altura e dobre o segundo ângulo reto usando um bloco de parada de madeira.

……

4) Coloque um bloco de parada de madeira e faça a quarta curva.

A resistência à flexão é a capacidade de um objeto de resistir à deformação por flexão. As peças de trabalho com uma grande relação entre largura e altura, como cantoneiras de aço e vigas em I, têm alta resistência à flexão. A rigidez pode ser aumentada com o uso de métodos como ranhuras de formação de rotação, laminação, flexão ou dobramento.

3. Dobramento de tubos

Quando o raio de curvatura dos tubos é pequeno, ele pode achatar o tubo. Durante a curvatura, deve-se adicionar enchimento no interior do tubo ou usar equipamento de curvatura com rodas-guia. Para raios de curvatura grandes, talvez não seja necessário colocar enchimento no interior do tubo. Tubos trefilados ou laminados de pequeno diâmetro podem ser curvados a frio.

Para dobrar a quente, a fim de evitar rugas, a temperatura de aquecimento na parte interna do tubo deve ser mais alta do que na parte externa. O raio de curvatura deve ser de pelo menos três vezes o diâmetro do tubo. Para evitar tensões de tração e compressão durante a flexão, a costura de solda do tubo deve estar na zona neutra.

4. Flexão de aço estrutural

O aço estrutural é difícil de ser dobrado. Para dobrar cantoneiras de aço, canais de aço em U ou vigas em I em ângulos mais agudos, é necessário cortar entalhes no ponto de dobra e, após a dobra, as bordas cortadas são soldadas.

O formato do entalhe depende do ângulo de flexão e da espessura da borda do ângulo de aço. Como a parte interna da dobra está sob compressão, deve haver uma certa distância entre as duas bordas chanfradas (ou seja, a distância a da borda cortada). Essa distância deve ser maior para bordas de ângulo de aço mais espessas e ângulos de dobra menores.

a=Stanα/2

Para evitar a compressão, o metal na parte comprimida deve ser perfurado. O diâmetro da broca d = Sa/100.

O aço estrutural é dobrado em círculos usando uma máquina de dobra de aço estrutural. Os rolos superior e inferior dessa dobradeira não são ajustáveis e são acionados manualmente ou por um motor elétrico. O rolo superior é ajustável, e seu ajuste pode alterar o raio de curvatura.

V. Endireitamento

O objetivo do endireitamento é reduzir os erros de retidão e nivelamento de chapas metálicas, fios e barras.

1. Princípios básicos

O estresse interno, o aquecimento ou resfriamento unilateral, o impacto, a batida e o processamento de corte unilateral são motivos que causam o empenamento e a torção do material. As peças de trabalho podem ser endireitadas e achatadas por meio de pressão, martelamento ou aquecimento por chama.

2. Endireitamento por martelamento ou pressão

Escolha o endireitamento a frio ou a quente com base na espessura do material.

Para pequenas forças de endireitamento, coloque a peça de trabalho em uma placa de endireitamento; para grandes forças, use uma máquina de endireitamento.

(1) Achatamento de chapas metálicas

As protuberâncias em chapas metálicas macias (cobre, zinco, alumínio) podem ser achatadas com um martelo de madeira, martelo de borracha ou martelo de plástico. Para chapas de metal mais duras, martele ao longo da borda externa da protuberância em um padrão espiral de dentro para fora para esticá-la.

Quando a chapa metálica passa pelos rolos de endireitamento, ela é uniformemente esticada e comprimida até ficar plana. Em geral, o uso de uma máquina de endireitamento de rolos para chapas metálicas é mais econômico.

(2) Endireitamento de fios

Para endireitar o arame, ele pode ser fixado em um torno de bancada e puxado em linha reta através de dois blocos de madeira, ou pode ser usada uma máquina de endireitar arame.

(3) Endireitamento de barras e perfis

São usadas máquinas de endireitamento de barras e máquinas de endireitamento de perfis, respectivamente.

3. Alisamento térmico

O aquecimento por chama inclui três formas: aquecimento por ponto, aquecimento por linha de ponto e aquecimento por cunha. A escolha da forma de aquecimento depende da forma, do tamanho e da espessura da peça de trabalho. A superfície empenada é aquecida, ou seja, o lado mais longo é aquecido primeiro para aumentar o empenamento.

No entanto, ao mesmo tempo, surgem grandes tensões de compressão devido ao aumento de volume na área aquecida. O aquecimento contínuo até o ponto de escoamento do material faz com que a pressão interna comprima o lado mais longo. Durante o resfriamento, a parte comprimida se contrai, fazendo com que a peça de trabalho se endireite. Esse processo é realizado em combinação com martelamento.

O aquecimento por ponto ou por linha de ponto é usado para chapas metálicas e barras; o aquecimento por cunha é usado para perfis laminados, e o aquecimento por cunha deve começar pela ponta da cunha.

O endireitamento, a flexão, o martelamento e o estiramento também podem causar o endurecimento por trabalho a frio do material e aumentar sua dureza, o que pode ser eliminado por meio do recozimento.

VI. Estamparia

A estampagem é um processo de formação que utiliza prensas e matrizes para aplicar força externa a materiais de chapas metálicas, tiras, tubos e perfis, causando deformação plástica ou separação para obter peças de trabalho (peças estampadas) com o formato e as dimensões desejados. Há matrizes de dobra, matrizes de enrolamento e matrizes de conformação, entre outras.

1. Morrer

(1) Processo de estampagem

Durante a conformação a frio, a carga na borda dobrada do material excede seu limite elástico, iniciando e continuando a deformação (plástica). A borda externa do material sofre o maior alongamento e estresse durante a conformação a frio. Para evitar rachaduras, os materiais com alto alongamento e resistência moderada são escolhidos para a conformação a frio.

(2) Dobramento da matriz

As matrizes de dobra podem ser usadas para dobrar chapas ou tiras de materiais em aço angular, aço em forma de Z ou em forma de U. A dobra não requer a alteração da espessura do material. As matrizes de dobra consistem em um punção e uma cavidade de matriz.

Para evitar rachaduras na área dobrada, o raio de dobra não deve ser menor do que o valor mínimo permitido. Devido ao efeito de retorno elástico após a dobra, o ângulo de dobra formado pela cavidade do punção e da matriz deve ser ligeiramente menor do que o ângulo de dobra da peça acabada. A força de retorno elástico da peça de trabalho está relacionada a fatores como raio de curvatura, espessura do material e propriedades do material.

(3) Curling

A chapa metálica pode ser formada em orelhas de dobradiça, reforços e bordas de reforço por meio da ondulação. Antes da ondulação, a chapa metálica deve ser pré-dobrada (caso contrário, ficaria reta) e, em seguida, a peça de trabalho pré-dobrada é inserida e fixada na matriz inferior, e um punção de ondulação com o perfil correspondente se move para baixo para realizar a ondulação.

(4) Flexão de forma

Esse tipo de matriz pode dobrar corpos ocos ou nervuras de reforço de qualquer formato (tampas de latas, logotipos de carros). As matrizes superior e inferior são feitas no formato correspondente, e a chapa metálica é estampada no formato necessário. A espessura da chapa permanece basicamente inalterada durante a dobragem da forma.

2. Pressões

As prensas são classificadas de acordo com o movimento para cima e para baixo da corrediça em prensas de fricção, prensas de manivela, prensas excêntricas, prensas hidráulicas etc., semelhantes aos equipamentos de forjamento. A matriz convexa ou o punção superior das matrizes de corte e desenho é fixado no carro da prensa. Para aumentar a precisão do processamento, o carro da prensa deve ser guiado com precisão. A matriz côncava é montada na base da prensa.

(1) Prensa de fricção

A prensa de fricção é uma máquina de processamento de pressão versátil, amplamente utilizada em vários setores para o processamento de pressão. No setor de manufatura mecânica, as prensas de fricção são ainda mais amplamente utilizadas e podem ser usadas para concluir tarefas como forjamento de matrizes, revolvimento, dobra, endireitamento e prensagem de precisão. Alguns forjamentos sem flash também usam esse tipo de prensa.

(2) Prensa de manivela, prensa excêntrica

A luva excêntrica montada no munhão do virabrequim é conectada ao eixo de acionamento por meio de um acoplamento de garra destacável na extremidade do eixo. Ao afrouxar o anel de garra, a luva excêntrica pode ser girada para ajustar o comprimento do curso.

Esses dois tipos de prensas convertem o movimento rotativo do motor em movimento linear da corrediça por meio de um virabrequim ou eixo excêntrico através de uma biela ou junta esférica.

(3) Prensa hidráulica

A prensa hidráulica é uma máquina que usa líquido como meio de trabalho, com base no princípio de Pascal, para transmitir energia e realizar vários processos. As prensas hidráulicas geralmente consistem em três partes: a máquina principal, o sistema de energia e o sistema de controle hidráulico.

VII. Tosquia

O cisalhamento é um processo que utiliza ferramentas de corte de dois gumes para separar materiais.

1. Corte com tesoura

As ferramentas gerais usam uma única aresta de corte para cortar o material da peça de trabalho, enquanto que nas ferramentas de corte de precisão a aresta de corte é mais fina. processo de cisalhamentoAs duas bordas de corte em forma de cunha trabalham no material de forma relativa. As duas bordas de corte em forma de cunha das lâminas superior e inferior deslizam uma pela outra lateralmente. Inicialmente, a peça de trabalho é cortada em ranhuras em ambos os lados pelas duas bordas de corte.

A pressão da borda de corte em forma de cunha torna a estrutura do material densa. Quando a resistência do material aumenta, a lâmina só pode cortar o material até uma determinada profundidade. Aumentar ainda mais a pressão além do ponto de escoamento do material faz com que a estrutura se separe e as duas superfícies de fratura deslizem. A superfície separada da peça de trabalho é irregular devido a diferentes processos de cisalhamento, sendo a parte externa lisa e a interna áspera e rachada.

2. Corte manual de materiais de folha simples

As tesouras manuais podem ser usadas para cortar chapas com espessura não superior a 1,5 mm.

(1) Tesouras manuais retas

Usado para cortes retos, ligeiramente curvos e curtos.

(2) Tesouras de corte reto

Usado para cortar peças de trabalho longas e retas.

(3) Tesouras para furos

A lâmina tem uma ponta pontiaguda, usada para cortar curvas internas.

(4) Tesouras redondas

A lâmina é fina e longa para se adaptar a várias formas.

(5) Tesouras manuais elétricas

Durante a operação, a lâmina inferior permanece parada enquanto a lâmina superior executa o movimento de corte.

3. Tesouras manuais de máquina

(1) Tesoura de alavanca

Adequado para cortar peças grandes.

(2) Tesouras de máquina

Também conhecido como lâmina paralela máquina de corteA lâmina superior se move verticalmente em um trilho de guia. A lâmina superior pode ser inclinada ou paralela à lâmina inferior.

(3) Tesouras circulares, tesouras curvas

Usado para cortar quaisquer círculos e curvas. Ao cortar curvas, a folha é alimentada manualmente.

4. Defeitos de cisalhamento

Grandes rebarbas na borda de corte, alto consumo de força de cisalhamento, lascamento da lâmina e desvio do corte em relação à linha marcada.

5. Ferramentas de perfuração

Usar um punção para criar furos também é um processo de cisalhamento. Para chapas finas, papelão, chapas de aço para molas e anéis de vedação, o puncionamento é mais rápido do que a perfuração. Materiais mais espessos usam máquinas de pressão de puncionamento para fazer furos, o que é eficiente e não produz cavacos. Os materiais macios usam matrizes de perfuração do tipo borda para fazer furos.

VIII. Apagamento

As matrizes de corte consistem em um punção (matriz macho) e uma matriz (matriz fêmea), que podem perfurar qualquer formato de materiais em folha. Como cada formato requer um conjunto de matrizes, esse método é adequado para a produção em massa.

Devido à deformação a frio do material, a chapa é facilmente pressionada quando entra em contato com o punção pela primeira vez. Se o punção tiver pequenos cantos arredondados, a borda inferior da chapa também terá pequenos cantos arredondados. À medida que o punção continua a se mover para baixo, sua força de cisalhamento excede a resistência ao cisalhamento do material, e a estrutura do material se separa com uma superfície de cisalhamento relativamente lisa. Antes que o punção, a borda de corte e a borda de corte da matriz se cruzem, as superfícies de fratura restantes do material se separam. O orifício da matriz tem uma estrutura cônica gradual.

O corte é um processo de prensagem que usa uma matriz para separar parte do material ou peça de trabalho de outra parte do material, peça de trabalho ou resíduo. O corte em branco é um termo geral para processos de separação que incluem cisalhamento, corte em branco, puncionamento, entalhe, ranhura, separação, cinzelamento, corte, lingueta, corte aberto e acabamento.

O blanking é comumente usado para o processamento direto de arruelas, rodas de bicicleta, engrenagens de instrumentos, cames, garfos de câmbio, painéis de instrumentos, bem como chapas de aço silício para motores e aparelhos elétricos e conectores em circuitos integrados.

IX. Operações básicas de trabalho em bancada

Os equipamentos comuns para trabalho em bancada incluem:

1) Bancada de trabalho

O principal local de trabalho dos trabalhadores de bancada, usado para colocar peças de trabalho e várias ferramentas e instrumentos de medição.

2) Torno de bancada

Um acessório universal usado para segurar peças de trabalho.

1. Marcação do layout

A marcação de layout é a operação de marcar os limites de processamento ou encontrar pontos e linhas de referência em peças em bruto ou produtos semiacabados de acordo com as dimensões exigidas pelos desenhos de projeto ou objetos reais. Por meio da marcação de layout, é possível determinar a permissão de processamento e a posição da superfície de processamento da peça de trabalho, verificar se a forma e as dimensões da peça em bruto atendem aos requisitos do desenho e alocar razoavelmente a permissão de processamento.

(1) Ferramentas de marcação de layout comumente usadas

As ferramentas comuns de marcação de layout incluem placas de layout, escribas, discos de layout, divisores, punções centrais, blocos em V e macacos.

(2) Técnicas básicas de marcação de layout

A ferramenta usada é um riscador. O método correto é inclinar o riscador de 15° a 20° em direção à parte externa da régua de aço e, ao mesmo tempo, incliná-lo de 45° a 75° na direção da marcação.

1) Marcação de linhas retas.

Ao marcar, segure a régua de aço com a mão esquerda, segure o riscador com o polegar e o indicador da mão direita, use o dedo médio para pressionar o riscador de modo que a ponta do riscador fique firme contra a superfície de guia da régua e puxe em direção à parte de trás do riscador para desenhar uma linha reta clara.

2) Marcação de linhas perpendiculares.

As linhas perpendiculares podem ser desenhadas usando construções geométricas, uma régua quadrada ou um disco de traçado. O método mais simples é usar um lado adjacente como referência e desenhar facilmente uma linha perpendicular com uma régua quadrada.

3) Marcação de linhas paralelas.

Três métodos podem ser usados: método geométrico, marcação com régua quadrada e marcação com disco de marcação.

4) Marcação de arcos.

A ferramenta usada é um divisor. Ao usar, ajuste as duas pernas do divisor abrindo-as com as duas mãos e, em seguida, segure a parte da junta do divisor com a mão direita. Ao desenhar um círculo, combine dois arcos de meio círculo desenhando nos sentidos horário e anti-horário.

5) Puncionamento central.

Para facilitar o alinhamento das peças de trabalho no processamento subsequente, os punções centrais devem ser de tamanho adequado e uniformes. O ponto de punção deve estar no centro da linha de processamento e não deve se desviar, pois os pontos de punção desviados induzirão a erros na suplementação da linha subsequente.

Ao operar, segure o punção central ligeiramente inclinado para frente com a mão esquerda e alinhe a ponta do punção com o centro da linha. Depois de alinhado, endireite o punção de modo que fique perpendicular ao centro da linha e use um martelo para bater levemente na extremidade do punção para fazer a marca central.

2. Cinzelamento

O cinzelamento é um método de processamento que utiliza um martelo para golpear um cinzel e cortar a peça de trabalho. O cinzelamento é usado principalmente em situações em que o processamento mecânico é inconveniente, incluindo a remoção de flanges, a separação de materiais, o cinzelamento de ranhuras de óleo ou o corte de peças finas, o processamento bruto etc.

(1) Cinzéis

Existem três tipos: cinzéis planos, cinzéis pontiagudos e cinzéis para ranhuras de óleo. Há três maneiras de segurar um cinzel: empunhadura normal, empunhadura reversa e empunhadura vertical.

(2) Martelos

Há duas maneiras de segurar o martelo: pegada firme e pegada solta. Empunhadura firme: requer que todos os cinco dedos segurem o martelo com firmeza ao levantar ou golpear; Empunhadura solta: ao levantar o martelo, o polegar e o indicador seguram com firmeza, enquanto o dedo mínimo, o anelar e o médio ficam ligeiramente relaxados. Ao golpear, quando o martelo se aproxima do ponto de impacto, o dedo mínimo, o anelar e o dedo médio se contraem repentinamente para aumentar a força de golpe do martelo que está caindo.

Há três métodos de golpear o martelo: golpe de mão, golpe de cotovelo e golpe de braço.

(3) Postura de cinzelamento

O operador fica em frente à bancada de trabalho, com o pé esquerdo em um ângulo de 35° em relação à linha central do torno de bancada e o pé direito em um ângulo de 75° em relação à linha central do torno de bancada, para garantir que, ao ficar em pé e balançar o martelo, o ponto de impacto se alinhe com a extremidade do cinzel. O antebraço da mão que segura o cinzel deve ser mantido na horizontal, com o cotovelo não caído ou levantado, para evitar afetar o ângulo de corte do cinzel.

3. Serrar

Serrar é a operação que consiste em usar uma serra manual para cortar materiais metálicos ou fazer ranhuras em peças de trabalho. Ela pode ser usada para separar vários materiais ou produtos semiacabados, bem como para serrar partes excedentes de peças de trabalho ou para fazer ranhuras.

(1) Ferramentas de serra

1) Estrutura da serra

Usadas para tensionar a lâmina da serra, as estruturas da serra são divididas em tipos fixos e ajustáveis.

2) Lâmina de serra

Uma ferramenta que serra diretamente materiais ou peças de trabalho. O comprimento é expresso como a distância central entre os orifícios de montagem em ambas as extremidades. As lâminas de serra manual comumente usadas têm 300 mm de comprimento, 12 mm de largura e 0,8 mm de espessura.

3) Instalação da lâmina de serra

As serras manuais só cortam durante o impulso para frente, portanto, ao instalar a serra manual, as pontas dos dentes devem apontar para frente.

(2) Postura de serrar

1) Como segurar a estrutura da serra

A empunhadura correta tem um impacto significativo na qualidade do corte. O método correto é apoiar a frente da estrutura da serra com a mão esquerda e segurar o cabo da serra com a mão direita.

2) Posição em pé

Ao serrar, o operador fica de frente para o torno de bancada em um lado da linha central, com o pé esquerdo em um ângulo de 35° em relação à linha central do torno de bancada e o pé direito em um ângulo de 75° em relação à linha central do torno de bancada.

3) Postura de serrar

Quando a mão direita empurra a serra, o corpo se inclina para frente. Esse movimento do corpo pode aumentar a força de empurrar da mão direita, reduzir a fadiga da mão direita e melhorar a eficiência do trabalho. Durante o corte, a força de empurrar é controlada inteiramente pela mão direita. A pressão aplicada pela mão esquerda não deve ser muito grande; sua principal função é manter a estrutura da serra reta.

(3) Métodos básicos de corte

1) Fixação da peça de trabalho

A peça de trabalho geralmente é fixada no lado esquerdo do torno de bancada para facilitar a operação. A peça de trabalho não deve se projetar muito longe das garras do torno; o corte da serra deve estar a cerca de 20 mm de distância da lateral das garras do torno para evitar vibrações durante o corte. O corte da serra deve ser paralelo à lateral das garras do torno. A peça de trabalho deve ser fixada com firmeza e segurança para evitar danos ou deformações.

2) Controle de velocidade e comprimento do curso

Aplique a força adequada ao empurrar a serra e libere a pressão ao puxá-la para trás para reduzir o desgaste dos dentes da serra. Tente usar o comprimento efetivo da lâmina da serra ao serrar. A frequência dos movimentos para frente e para trás

deve ser adequado, 30 a 40 vezes por minuto para aço comum e 50 a 60 vezes por minuto para metais macios e não-metais.

3) Iniciando a serra

Use a extremidade dianteira ou traseira da lâmina da serra para começar a serrar, apoiando-a na borda de uma superfície, com a lâmina da serra em um ângulo de 15° em relação à superfície de trabalho. Pelo menos três dentes da serra devem estar em contato com a peça de trabalho simultaneamente. Para obter estabilidade e precisão, você pode usar o polegar para bloquear a lâmina da serra e mantê-la na posição correta.

4) Método para serrar tubos redondos

Escolha uma lâmina de serra com dentes finos. Quando a parede do tubo for cortada, gire imediatamente o tubo na direção do empurrão da serra em um ângulo apropriado e, em seguida, continue a serrar. Repita essa rotação até que o tubo esteja completamente cortado.

5) Serragem de barras

Se for necessária uma seção transversal plana, comece a serrar em uma direção e continue até terminar; se a exigência não for alta, é possível serrar em várias direções para reduzir a superfície de serragem e aumentar a eficiência.

6) Serrar chapas finas

Tente serrar pelo lado mais largo, se possível. Se precisar serrar pelo lado estreito, você pode prender dois espaçadores de madeira e serrá-los junto com a chapa, ou prender a chapa fina diretamente no torno de bancada e usar uma serra manual para empurrá-la na diagonal.

7) Serrar aço plano

Marque a linha de corte e, em seguida, serre a partir das duas extremidades do lado largo. Quando os dois cortes da serra estiverem prestes a se encontrar, bata levemente para quebrar e separar.

4. Arquivamento

Uma lima é uma ferramenta de corte dentada.

A limagem pode processar a superfície externa, os furos internos, as ranhuras e vários formatos complexos de peças de trabalho. A precisão da lima pode chegar a 0,01 mm.

(1) Arquivos

As limas incluem limas de bancada, limas de modelagem e limas especiais. As limas de bancada são divididas em limas planas, quadradas, redondas, triangulares e semirredondas com base em seu formato de seção transversal. Modelagem

As limas de metal são usadas para o acabamento de pequenas áreas em peças de trabalho. As limas especiais são usadas para processar superfícies especiais. Há muitos tipos, especificações e modelos de limas, que podem ser selecionados de acordo com a forma, a dureza, a permissão de usinagem e os requisitos de precisão da peça de trabalho.

(2) Como manter um arquivo

Segure o cabo da faca firmemente com a mão direita, com a extremidade do cabo apoiada na palma da mão, na base do polegar. Coloque o polegar na parte superior do cabo e envolva os dedos restantes em torno do cabo, de baixo para cima. Com a mão esquerda, pressione o músculo da base do polegar sobre a cabeça da lima, estenda o polegar naturalmente, enrole os outros quatro dedos em direção à palma da mão e use os dedos médio e anular para apertar a extremidade frontal da lima. Ao limar, a mão empurra a lima e determina a direção do movimento, enquanto a mão esquerda trabalha com a mão direita para manter a lima equilibrada.

(3) Postura de arquivamento

Ao arquivar, o operador fica de frente para o torno de bancada em um lado da linha central, com o pé esquerdo em um ângulo de 35° em relação à linha central do torno de bancada e o pé direito em um ângulo de 75° em relação à linha central do torno de bancada.

Ao limar, fique firme com os dois pés, incline o corpo para frente, coloque o centro de gravidade no pé esquerdo, incline o corpo em direção ao joelho esquerdo dobrado, mantenha os dois ombros naturalmente nivelados, olhe para a superfície de lima e mantenha o antebraço direito basicamente paralelo à superfície de lima.

(4) Métodos básicos de arquivamento

1) Lixar superfícies planas

Há três métodos: arquivamento reto, arquivamento cruzado e arquivamento por pressão.

2) Arquivamento de arcos externos

Dois métodos são comumente usados: limagem cruzada e limagem com rolo. A limagem cruzada é usada para a usinagem grosseira de arcos, enquanto a limagem por rolo é usada para a usinagem fina de arcos ou quando há uma pequena folga.

3) Arquivamento de arcos internos

Dois métodos são comumente usados: limagem cruzada e limagem por pressão. A limagem cruzada é usada para usinagem de desbaste de arcos externos. Ao usar o método de limagem por pressão, três movimentos são realizados simultaneamente: movimento para frente, movimento para a esquerda ou para a direita e rotação em torno da linha central da lima.

5. Raspagem e esmerilhamento

A raspagem e o esmerilhamento são processos manuais de usinagem de precisão usados para melhorar a qualidade da superfície e a precisão dimensional.

Além do processamento mecânico (polimento, laminação), a raspagem e o esmerilhamento costumam ser as etapas finais de muitos processos de usinagem. Eles removem os picos de rugosidade restantes. A rugosidade da superfície é o desvio da qualidade da superfície real em relação à superfície especificada. Ela é expressa em 1/1000 mm. Após a usinagem fina, a área de suporte de carga das superfícies de apoio, superfícies de contato e superfícies de vedação pode ser aumentada para 80%. As superfícies raspadas devem ser completamente vedadas.

(1) Raspagem

Os raspadores devem ser capazes de cortar lascas finas. Os raspadores planos são usados para superfícies planas, enquanto os raspadores em forma de colher e os raspadores triangulares são usados para superfícies curvas. O ângulo da cunha é de 85° a 95°, com um ângulo frontal negativo.

Com a raspagem de tiras longas, os picos ásperos remanescentes podem ser removidos, reduzindo as marcas na superfície. O raspador deve ser inclinado contra as marcas durante a raspagem, caso contrário, poderá travar. Ao raspar para frente, aplique uma leve pressão e reduza a pressão no final de cada movimento de raspagem para evitar depressões.

Observação: Os raspadores devem ser afiados com rebolos de corindo ou carbeto de silício e, em seguida, polidos com uma pedra de amolar.

(2) Moagem

Aplique cor na superfície plana para identificar irregularidades extremamente pequenas. Primeiro, aplique uma camada de cor na placa de raspagem e, em seguida, coloque a peça de trabalho na plataforma. Para peças grandes, aplique a cor na superfície da peça e, em seguida, coloque a placa de raspagem ou a régua de raspagem em cima e mova-a.

Os pontos altos parecerão brilhantes e devem ser removidos com um raspador. Os movimentos de raspagem devem ser curtos e levemente curvados. Continue o processamento até que os pontos em toda a superfície sejam tão numerosos e uniformemente distribuídos quanto possível. Mude a direção da raspagem após cada rodada de raspagem.

É suficiente que sejam vistos de 5 a 10 pontos por centímetro quadrado na superfície raspada.

X. Processamento de furos (perfuração, rebaixamento, alargamento)

O processamento de furos é uma das habilidades operacionais importantes para um trabalhador de bancada. Há principalmente dois tipos de métodos de processamento de furos: um é criar furos em peças sólidas, ou seja, furar diretamente com brocas helicoidais, brocas de centro etc.; o outro é processar furos existentes, ou seja, usar brocas de alargamento, brocas de escareamento e alargadores para alargamento, escareamento e alargamento de furos. Alargamento é um método de processamento de orifícios já perfurados usando um alargador. Escareamento é um método de perfuração que usa uma broca de escareamento para criar uma superfície plana ou várias aberturas de furos com formatos diferentes na extremidade de um furo.

1. Ferramentas comumente usadas

(1) Brocas de perfuração

Há muitos tipos, incluindo brocas helicoidais, brocas planas, brocas para furos profundos, brocas centrais, etc. A mais comumente usada é a broca helicoidal, que vem nas variedades de haste reta e haste cônica.

(2) Brocas de ampliação

Ferramentas para ampliação de furos. Ao contrário das brocas, as brocas de alargamento têm 3-4 bordas de corte e nenhuma borda cruzada, resultando em melhor precisão do furo e qualidade da superfície.

(3) Alargadores

Ferramentas para alargamento de furos, disponíveis em vários tipos, como alargadores manuais, alargadores de máquina, alargadores cônicos ajustáveis, etc.

(4) Brocas escareadoras

Ferramentas para escareamento, disponíveis em estilos cônicos, cilíndricos, de face final e outros.

2. Métodos operacionais

(1) Perfuração

Marque as linhas e perfure os pontos centrais; teste a perfuração de um furo raso com cerca de 1/4 do diâmetro do furo para verificar a centralização; ao perfurar, não aplique muita força de avanço, levante com frequência para limpar os cavacos e adicione fluido de corte. Reduza a taxa de avanço quando o furo estiver prestes a ser aberto para evitar o aumento repentino da força de corte que poderia quebrar a broca.

(2) Aumento dos furos

Usado para alargar furos já processados, geralmente como uma operação de semiacabamento de furos.

(3) Alargamento

Use um alargador para remover uma pequena camada de metal da parede do furo para melhorar sua precisão dimensional e a qualidade da superfície. Consulte os manuais relevantes para obter informações sobre tolerâncias e tamanhos de furos.

(4) Rebaixamento

O objetivo é garantir a perpendicularidade da face da extremidade do furo em relação à linha de centro do furo, para assegurar o posicionamento correto e a conexão confiável das peças conectadas ao furo.

XI. Processamento de roscas

1. Formação da linha

Uma rosca é formada quando uma figura plana (como um triângulo, retângulo ou trapézio) se move ao longo de uma linha helicoidal em uma superfície cilíndrica ou cônica, criando sulcos e ranhuras contínuas nessa superfície. As roscas formadas na superfície externa de um cilindro (ou cone) são chamadas de roscas externas, enquanto as formadas na superfície interna de um furo cilíndrico (ou cônico) são chamadas de roscas internas.

2. Parâmetros geométricos das roscas

(1) Diâmetro maior d (diâmetro externo) (D)

O diâmetro de um cilindro imaginário que coincide com a crista da rosca externa, também chamado de diâmetro nominal.

(2) Diâmetro menor d1 (diâmetro interno) (D1)

O diâmetro de um cilindro imaginário que coincide com a raiz da rosca externa, que pode ser usado como o diâmetro de cálculo para a seção transversal crítica nos cálculos de resistência.

(3) Diâmetro do passo d2

O diâmetro de um cilindro imaginário em que a largura da rosca e a largura entre as roscas são iguais na seção transversal axial. É aproximadamente igual ao diâmetro médio da rosca, ou seja, d2 ≈ 0,5(d+d1).

(4) Passo da rosca P

A distância axial entre os pontos correspondentes das roscas adjacentes na linha geradora do cilindro de passo.

(5) Chumbo (Lh)

A distância axial entre os pontos correspondentes de roscas adjacentes na mesma hélice na linha geradora do cilindro de passo.

(6) Número de partidas n

O número de linhas helicoidais na rosca, geralmente n ≤ 4 para facilitar a fabricação; a relação entre o passo, o avanço e o número de inícios é Lh = nP.

(7) Ângulo da hélice ψ

O ângulo entre a tangente da hélice no cilindro de passo e o plano perpendicular ao eixo da rosca.

(8) Ângulo da rosca α

O ângulo entre os dois lados do perfil da rosca no plano axial da rosca.

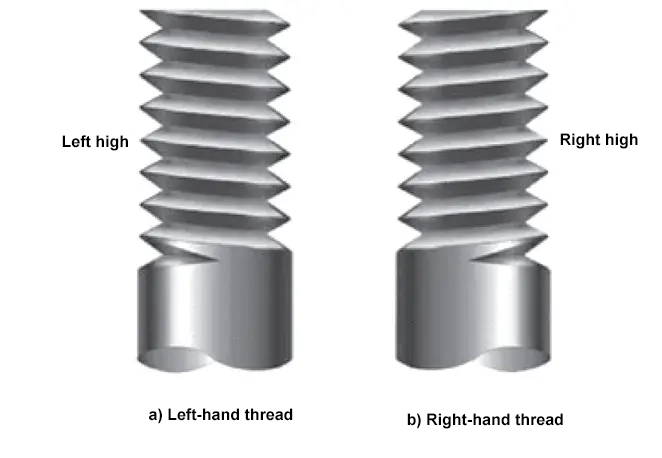

(9) Direção de rotação

As roscas podem ser direitas ou esquerdas. Uma rosca direita avança quando girada no sentido horário, enquanto uma rosca esquerda avança quando girada no sentido anti-horário.

3. Perfis de rosca

(1) Roscas triangulares

Eles têm um grande ângulo de rosca, boas propriedades de autotravamento, raiz espessa e alta resistência. São amplamente usadas para conexões. Os tipos comuns incluem roscas métricas, roscas em polegadas e roscas para tubos.

1) Roscas métricas.

Nos padrões nacionais, as roscas métricas triangulares com um ângulo de rosca α = 60° são chamadas de roscas métricas, sendo o diâmetro maior o diâmetro nominal. O mesmo diâmetro nominal pode ter vários passos, sendo o maior passo chamado de rosca grossa e o restante de rosca fina. As roscas grossas são as mais usadas.

As roscas finas têm um diâmetro menor maior e um ângulo de hélice menor, o que resulta em melhores propriedades de autotravamento e maior resistência, mas são menos resistentes ao desgaste e propensas a descascar. Elas são adequadas para peças de paredes finas, conexões sujeitas a cargas dinâmicas e mecanismos de ajuste em dispositivos de ajuste fino.

2) Roscas em polegadas

Elas têm um ângulo de rosca α = 55°, são medidas em polegadas e o passo é expresso como o número de roscas por polegada. Elas também têm versões grossas e finas.

3) Roscas de tubos

Elas têm um ângulo de rosca α = 55° e cristas arredondadas. Não há folga radial entre as roscas correspondentes, o que proporciona boas propriedades de vedação. O diâmetro nominal é o furo nominal do tubo. São amplamente utilizados em sistemas de tubulação de água, gás, lubrificação e outros.

(2) Roscas trapezoidais

O perfil da rosca é um trapézio isósceles com um ângulo de rosca α = 30°. Elas têm eficiência menor do que as roscas quadradas, mas são mais fáceis de fabricar, têm boas propriedades de centralização e maior resistência da raiz. Ao usar porcas bipartidas, elas também podem eliminar a folga causada pelo desgaste. Portanto, são amplamente utilizadas em acionamentos de parafusos.

(3) Roscas quadradas

O perfil da rosca é retangular com um ângulo de rosca α = 0°, e a espessura da rosca é a metade do passo. Eles têm um coeficiente de atrito equivalente menor e maior eficiência, mas menor resistência da raiz. É difícil compensar a folga axial causada pelo desgaste, e a precisão da centralização é baixa. Elas também são mais difíceis de serem acabadas e são menos usadas.

(4) Roscas de reforço

As roscas de contraforte têm um ângulo de flanco de 3° na face de trabalho e um ângulo de flanco de 30° na face de não trabalho. Elas combinam a alta eficiência das roscas quadradas com a alta resistência da raiz das roscas trapezoidais, mas só podem suportar cargas em uma direção. São adequadas para acionamentos de parafuso com cargas unidirecionais, como prensas de parafuso e macacos.

4. Marcações de rosca

(1) Roscas métricas

1) O passo das roscas métricas grossas não é marcado, enquanto as roscas finas devem ter o passo marcado. Por exemplo, M20 é grossa com passo de 2,5 mm (não marcado); M20×2 é fina com passo de 2 mm (marcado).

2) As roscas para canhotos são marcadas com LH; as roscas para destros não são marcadas.

3) Os símbolos de grau de tolerância da rosca incluem os graus de tolerância do diâmetro do passo e do diâmetro maior. Os graus de tolerância de roscas externas usam letras minúsculas e os graus de tolerância de roscas internas usam letras maiúsculas. Por exemplo, M20-5g6g indica uma rosca externa com grau de tolerância de diâmetro de passo 5g e grau de tolerância de diâmetro maior 6g. Se os graus de tolerância do diâmetro do passo e do diâmetro maior forem os mesmos, como M20-7H, isso significa que as tolerâncias do diâmetro do passo e do diâmetro maior da rosca interna são 7H.

4) O comprimento de engate das roscas métricas é especificado como curto (S), médio (N) ou longo (L). O comprimento de engate médio (N) não precisa ser marcado. Exemplos: M24-5g6g-L, M20×1,5-6H-S-LH ou M20×1-6g. Se o comprimento de engate for um valor específico, ele poderá ser marcado diretamente, como M20-5g6g-40, indicando um comprimento de engate de 40 mm.

(2) Roscas trapezoidais

A marcação é a mesma das roscas comuns, como a Tr40×7LH-7H-L, que representa uma rosca trapezoidal com diâmetro nominal de 40 mm, passo de 7 mm, esquerda, código de faixa de tolerância de diâmetro de passo 7H e comprimento de engate longo.

(3) 55° Roscas de tubo sem vedação

Para roscas de tubo sem vedação de 55°, as roscas externas têm dois graus de tolerância, A e B, que devem ser observados; as roscas internas têm apenas um grau de tolerância, que não precisa ser observado. Por exemplo, G1/4 A indica uma rosca de tubo sem vedação, rosca externa, com código de tamanho 1/4 e grau de tolerância A; G1/4 indica uma rosca de tubo sem vedação, rosca interna, com código de tamanho 1/4.

5. Fixadores de rosca comuns

Parafusos, roscas e porcas podem ser usados para formar conexões destacáveis.

(1) Parafusos e roscas

Os parafusos com cabeça têm vários formatos de cabeça e podem ser usados como parafusos de fixação, parafusos de passagem ou de encaixe parafusos.

1) Parafusos de fixação

Usado para fixar placas de cobertura, flanges, placas de pressão e outras peças de máquinas. A profundidade de inserção é a mesma dos prisioneiros de extremidade dupla. Os parafusos cilíndricos com hexágonos internos podem ser escareados, mas ainda podem ser apertados como os parafusos hexagonais.

2) Parafusos passantes

Exija porcas e arruelas para o travamento. Preste atenção à planicidade das superfícies de contato entre a cabeça do parafuso, a porca e a arruela.

3) Parafusos de encaixe

Usado para fixar peças de máquinas na posição ou suportar forças laterais. Esse tipo de conexão requer um ajuste (H7/k6), o que o torna mais caro. O uso de um parafuso passante em combinação com um ou dois pinos de encaixe é mais econômico.

(2) Parafusos com fenda

Os parafusos com fenda têm vários formatos de cabeça. Esses parafusos só podem ser apertados com uma chave de fenda, resultando em menor força de aperto em comparação com os parafusos apertados com chave. Os parafusos com fenda cruzada não têm uma fenda passante na cabeça, o que não enfraquece a resistência. Eles têm maior resistência, podem ser apertados com mais firmeza e têm uma aparência melhor.

(3) Parafusos autoatarraxantes

Usado para fixar sinais da empresa, placas de proteção, etc., em chapas metálicas.

(4) Pinos

Os pinos consistem em uma extremidade de inserção (com chanfro), haste e extremidade da porca (parte superior). Eles têm a mesma finalidade que os parafusos de fixação. A vantagem é que os parafusos de fixação podem danificar as roscas após vários afrouxamentos, enquanto a extremidade de inserção dos prisioneiros sempre pode ser parafusada. Para remover uma peça fixada com prisioneiros, somente a porca precisa ser removida. A profundidade de inserção deve corresponder à resistência do material da haste para evitar a quebra do prisioneiro.

Profundidade de inserção de pinos com duas extremidades

| Material | Aço Bronze | Ferro fundido cinza Gun metal | Liga de alumínio | Metais macios Materiais isolantes |

| Profundidade de inserção | 1d | 1.25d | 2d | 2.5d |

(5) Parafusos de fixação

Os parafusos de fixação têm roscas em todo o seu comprimento, com uma fenda na extremidade para inserção e aperto. Eles são usados para fixar anéis de posicionamento, buchas e outras peças de máquinas para evitar movimento ou torção. Os pinos são uma variante dos parafusos usados para fixar peças removíveis.

(6) Tipos de nozes

A figura abaixo mostra vários formatos de porca padrão. O comprimento da rosca da porca é crucial para a resistência da conexão porca-parafuso. O comprimento da rosca determina o número de voltas da rosca de suporte de carga. Na maioria das porcas, a altura da porca é igual ao comprimento da rosca. As exceções incluem as porcas cegas.

A altura das porcas padrão = 0,8 × diâmetro nominal da rosca. A altura das porcas finas 1+d.

6. Fabricação de roscas

(1) Corte de rosca

As roscas são fabricadas com base no princípio das linhas helicoidais. A figura abaixo mostra o corte de roscas em um torno. Durante a usinagem, a peça de trabalho cilíndrica gira a uma velocidade constante, enquanto a ferramenta de corte se move axialmente a uma velocidade constante em contato com a peça de trabalho, criando um movimento helicoidal da ponta da ferramenta em relação à peça de trabalho. Devido às diferentes formas das arestas de corte, a forma da seção transversal do material removido na superfície da peça varia, permitindo a produção de vários tipos de rosca.

Outros métodos de fabricação de roscas incluem: rosqueamento para roscas internas, rosqueamento de matriz para roscas externas; moldagem de roscas; laminação de roscas; fresagem, retificação e lapidação de roscas etc.

(2) Rosqueamento e rosqueamento de matriz

Rosqueamento é o processo de cortar roscas internas em um furo usando um macho; rosqueamento com matriz é o processo de cortar roscas externas em uma haste ou tubo usando uma matriz.

1) Ferramentas comuns

① Torneiras e chaves de torneira

Os machos são ferramentas de corte especializadas para rosqueamento. Eles têm uma estrutura simples, são fáceis de usar e são amplamente utilizados para a fabricação de roscas internas de pequeno porte. Os machos podem ser classificados como machos de dentes grossos e machos de dentes finos com base no tamanho do dente; e como machos de porca, machos de matriz, machos de rosca cônica, machos de rosca trapezoidal, etc., com base na função.

As chaves de torneira são ferramentas usadas para segurar a extremidade quadrada da torneira e girá-la para o corte.

② Matrizes e estoques de matrizes

As matrizes são ferramentas para cortar roscas externas e são fornecidas nos tipos fixo e bipartido. As matrizes fixas são comumente usadas, com seções cônicas de 60° em ambas as extremidades do furo, que formam a parte cortante da matriz, enquanto os dentes traseiros servem como guias.

Os estoques de matrizes são ferramentas para segurar matrizes, com diferentes tamanhos de matrizes tendo estoques de matrizes correspondentes.

2) Métodos de rosqueamento

- Antes de rosquear, faça um furo piloto. O diâmetro do furo piloto pode ser selecionado consultando os manuais relevantes ou calculado por meio de uma fórmula.

- Antes de rosquear as roscas, a entrada do furo deve ser chanfrada para facilitar o posicionamento e a entrada do macho.

- Ao iniciar o rosqueamento, use a palma da mão direita para pressionar o meio da chave de rosca, aplique pressão ao longo do eixo do rosqueamento e use a mão esquerda para girar no sentido horário.

- Verifique a verticalidade. Depois que o macho tiver girado 1-2 voltas, use um esquadro para verificar a perpendicularidade entre o macho e a face da extremidade do furo. Se não estiver perpendicular, corrija-a imediatamente. Você pode inspecionar visualmente e usar uma régua quadrada para verificar em duas direções se está vertical.

- Rosquear a rosca. Quando o macho começar a cortar e a parte da guia entrar na peça de trabalho, você poderá girar a alça paralelamente sem aplicar pressão. Nesse momento, a cada 1-2 voltas, inverta 1/4 de volta para quebrar os cavacos e evitar que eles danifiquem a rosca. Adicione fluido de corte durante o rosqueamento.

- Remoção de cavacos. Para furos cegos, além de marcar a profundidade no macho, você deve retirar o macho com frequência para remover os cavacos.

3) Método para rosquear roscas externas

- Primeiro, determine o diâmetro da haste. Se for muito grande, será difícil rosquear; se for muito pequena, não se formarão roscas. Você pode calcular usando uma fórmula.

- A técnica de rosqueamento inicial é a mesma utilizada para rosquear roscas internas.

- Ao rosquear, mantenha a matriz perpendicular à haste. Faça o chanfro da haste em um ângulo de 30° a 45°. A técnica é a mesma do rosqueamento. Aplique pressão ao começar a girar. Depois que a peça guia for cortada, gire a alça paralelamente com as duas mãos. Inverta com frequência para quebrar cavacos e adicionar fluido de corte.

7. Conexões rosqueadas

(1) Conexões de parafuso

Dividido em conexões com parafusos comuns e conexões com parafusos de precisão.

1) Para conexões de parafuso comuns, as peças conectadas não são muito grossas. O parafuso tem uma cabeça, o orifício de passagem não é rosqueado e o parafuso passa pelo orifício e se encaixa em uma porca. Após a montagem, há uma folga entre o furo e o parafuso, que não deve desaparecer durante a operação. A estrutura é simples, fácil de montar e desmontar, pode ser montada várias vezes e é amplamente utilizada.

2) As conexões com parafusos de precisão não têm folga após a montagem e suportam principalmente cargas laterais. Elas também podem ser usadas para posicionamento. Elas usam encaixes de sistema de furo básico com furos escareados para conexões de parafuso (por exemplo, H7/m6, H7/n6).

(2) Conexões de pino com extremidade dupla

O parafuso não tem cabeça, mas é rosqueado em ambas as extremidades. Durante a montagem, uma extremidade é parafusada na peça conectada e a outra extremidade é encaixada com uma porca. Adequado para situações em que a desmontagem frequente é necessária e uma das peças conectadas é mais grossa. Durante a desmontagem, somente a porca precisa ser removida sem desparafusar o pino da peça conectada.

(3) Conexões de parafuso

Adequado para situações em que uma das peças conectadas (com um furo roscado na parte superior) não precisa ser montada e desmontada com frequência, tem uma cabeça de parafuso em uma extremidade, não precisa de uma porca e suporta cargas relativamente pequenas.

(4) Conexões de parafuso de ajuste

Após o aperto, a extremidade do parafuso pressiona contra a superfície de outra peça ou gira em um entalhe correspondente na peça para fixar a posição relativa das peças. Pode transmitir pequenas forças axiais ou torques.

8. Travamento da rosca

Se as conexões rosqueadas forem usadas em locais com tremores, impactos ou vibrações, os parafusos podem se soltar. Essas conexões devem ser fixadas em locais relacionados à segurança pessoal. De acordo com as normas de segurança, o travamento deve ser implementado em locais como carros, elevadores, ferrovias, teleféricos, ventiladores elétricos, etc. As principais medidas contra afrouxamento são as seguintes.

(1) Travamento por fricção

O método antiafrouxamento mais amplamente utilizado. Esse método produz uma pressão normal entre os pares de roscas que não se altera com forças externas, gerando uma força de atrito que impede a rotação relativa dos pares de roscas. Essa pressão normal pode ser obtida por meio de compressão axial ou bidirecional simultânea dos pares de roscas, mas não pode impedir completamente o afrouxamento. Métodos como arruelas elásticas, porcas duplas, porcas autotravantes e porcas de travamento com inserto de náilon pertencem todos ao travamento por atrito.

(2) Travamento mecânico

Restringe diretamente a rotação relativa dos pares de roscas usando um batente. A conexão só pode ser desmontada após a remoção do batente. Os métodos incluem o uso de pinos divididos com porcas com fenda, fio de conexão e arruelas de pressão.

(3) Travamento permanente

Após o aperto, métodos como peening, soldagem ou colagem adesiva são usados para fazer com que o par de roscas perca suas características de par cinemático e se torne uma conexão não destacável. A característica é que o parafuso só pode ser usado uma vez, e a desmontagem é muito difícil. Para desmontar, o par de roscas deve ser destruído.

XII. Corte de gás

O corte a gás refere-se ao corte térmico de materiais usando chamas produzidas pela combustão de gases inflamáveis misturados com oxigênio, também conhecido como corte com oxigênio ou corte com chama. O corte a gás é um método comum de corte térmico de metais em vários setores industriais. O corte manual a gás é flexível e conveniente e é um método de processo indispensável para o corte esporádico de materiais, desmontagem de produtos residuais, instalação e remoção de trabalhos em fábricas.

1. Processo de corte a gás

O corte e a modelagem são feitos usando chamas de gás combustível-oxigênio para cortar materiais. A condição é que o material possa entrar em ignição e queimar abaixo de seu ponto de fusão. Os aços com teor de carbono abaixo de 1,6% (fração de massa) podem atender a essa condição porque sua temperatura de fusão é de 1.500°C, mais alta do que a temperatura de fusão dos óxidos, que é de 1.350°C, de modo que somente os óxidos derretem e são soprados para fora da costura fundida.

À medida que o teor de carbono do aço aumenta, seu ponto de fusão diminui. O aço com teor de carbono superior a 1,6% (fração de massa) não é adequado para corte a gás.

2. Tocha de corte

A função do maçarico de corte é misturar oxigênio e acetileno em proporção para formar uma chama de pré-aquecimento e lançar um jato de oxigênio puro de alta pressão sobre a peça a ser cortada, fazendo com que o metal cortado queime no fluxo do jato de oxigênio. A corrente de jato de oxigênio sopra a escória derretida dos produtos de combustão, formando uma fenda de corte. A tocha de corte é a principal ferramenta para cortar peças de trabalho com gás.

3. Operação de corte

Determine a distância do bocal até a peça de trabalho, garantindo que o cone da chama não toque na peça de trabalho. Quando o ponto de corte atingir a incandescência, abra a válvula de oxigênio para iniciar o corte.

Velocidade de corteA distância do bico, o tamanho dos bicos de corte e aquecimento e a pressão do oxigênio devem ser selecionados com base na espessura do material.

4. Faixa de aplicação

O corte a gás é aplicado principalmente na fabricação de contêineres, na fabricação de estruturas de aço, na fabricação de máquinas, na construção naval, no tratamento de resíduos, na instalação de tubulações, etc.

XIII. Soldagem

A soldagem é um método de processamento e união que consegue a ligação atômica entre duas peças de trabalho por meio de aquecimento, pressão ou ambos. A soldagem é amplamente utilizada e pode ser aplicada a metais e não metais.

A tecnologia de soldagem é aplicada principalmente a materiais de base metálica. Os métodos comuns incluem a soldagem a arco, Soldagem TIG, CO2 soldagem blindada, soldagem com oxigênio-acetileno, soldagem a laser, soldagem por pressão com eletroescória e muitas outras. Materiais não metálicos, como plásticos, também podem ser soldados. Existem mais de 40 tipos de metais métodos de soldagemA soldagem por fusão, a soldagem por pressão e a brasagem são divididas principalmente em três categorias.

1. Soldagem por fusão

A soldagem por fusão é um método que aquece a interface da peça de trabalho até um estado fundido e conclui a soldagem sem aplicar pressão. Durante a soldagem por fusão, a fonte de calor aquece e derrete rapidamente a interface das duas peças de trabalho a serem soldadas, formando uma poça de fusão. A poça derretida avança com a fonte de calor e, após o resfriamento, forma uma costura de solda contínua que conecta as duas peças de trabalho em uma só.

Durante o processo de soldagem por fusão, se a atmosfera entrar em contato direto com a poça de fusão de alta temperatura, o oxigênio da atmosfera oxidará o metal e vários elementos de liga. O nitrogênio e o vapor de água da atmosfera que entram na poça de fusão também formarão poros, inclusões, rachaduras e outros defeitos na solda durante o processo de resfriamento subsequente, deteriorando a qualidade e o desempenho da solda.

A soldagem por fusão é ainda dividida em soldagem com eletrodo consumível e soldagem com eletrodo não consumível, que usam o calor do arco elétrico como fonte de calor.

2. Soldagem por pressão

A soldagem por pressão é um método de soldagem que atinge a ligação atômica entre duas peças de trabalho no estado sólido sob condições de pressão, também conhecida como soldagem no estado sólido. Um processo de soldagem por pressão comumente usado é a soldagem de topo por resistência, em que a temperatura aumenta devido à alta resistência quando a corrente passa pelas extremidades de conexão das duas peças de trabalho. Quando aquecidas a um estado plástico, elas são unidas em uma só sob pressão axial. A característica da soldagem por pressão é que a pressão é aplicada durante o processo de soldagem sem a adição de material de enchimento.

3. Brasagem

A brasagem é um método que usa materiais metálicos com um ponto de fusão mais baixo do que o da peça de trabalho como material de preenchimento. A peça de trabalho e o material de brasagem são aquecidos a uma temperatura mais alta do que o ponto de fusão do material de brasagem, mas mais baixa do que a da peça de trabalho. Ele utiliza o material de brasagem líquido para molhar a peça de trabalho, preencher a lacuna da interface e obter difusão atômica mútua com a peça de trabalho, realizando assim a soldagem.

XIV. Rebitagem

1. Princípio

A rebitagem é um processo que utiliza força axial para engrossar a haste do rebite dentro do orifício do rebite das peças e formar uma cabeça de rebite, conectando duas ou mais peças.

(1) Rebitagem a frio

Rebitagem realizada com rebites em temperatura ambiente. Se forem usados rebites de aço, eles devem ser submetidos a um tratamento de recozimento antes da rebitagem a frio para melhorar a plasticidade dos rebites.

(2) Rebitagem a quente

A rebitagem a quente não é uma soldagem; ela altera ou até mesmo derrete as áreas de conexão de dois metais ao aumentar a temperatura.

(3) Materiais para rebites

Deve ter certa plasticidade e resistência, feito de aços abatidos e semabatidos com resistência de 340-520 MPa, cobre, ligas de cobre, alumínio e plásticos. Para evitar ferrugem, materiais semelhantes ao material de base devem ser escolhidos sempre que possível.

2. Processo de rebitagem

Processo de rebitagem: Perfuração de furos - (Rebaixamento) - (Rebarbação) - Inserção do rebite - Apoio (Bucking bar) - Retenção do rebite - Conformação com máquina de rebitagem (ou manual - Rebitagem - Engrossamento - Conformação em forma de cúpula).

3. Juntas rebitadas

As juntas rebitadas são a forma de conexão entre as peças. A junta sobreposta é a rebitagem de placas de aço sobrepostas. A rebitagem de placa de cobertura refere-se ao alinhamento das bordas das peças e à rebitagem das mesmas com uma ou duas placas de cobertura.

Os rebites podem ser dispostos em fileiras simples ou múltiplas, sendo que as fileiras múltiplas podem ser paralelas ou escalonadas.

- Método especial de rebitagem - Rebitagem nivelada. Usado para rebitagem de chapas finas, com muitas formas diferentes de rebitagem.

- Rebites ocos. Pode ser usado para rebitar chapas finas, papelão e couro.

- Método de rebitagem de um lado. Usado em locais onde a rebitagem só pode ser feita de um lado, usando rebites ocos com punções ou rebites de rebitagem a quente.

4. Defeitos de rebitagem

Os defeitos reduzem a resistência da rebitagem e a adesão do rebite. Os principais defeitos de rebitagem incluem furos desalinhados, rebites dobrados, furos de rebite superdimensionados, rebites muito frouxos ou muito apertados e rebites muito curtos.

XV. Colagem (metal, plástico)

A colagem refere-se à união de duas peças de trabalho por meio de uma camada adesiva.

A tecnologia de colagem de metais é a técnica de conexão de interfaces sólidas metal-metal e metal-não-metal usando agentes de reparo de metais. A força de ligação é a soma das forças de conexão física e das forças de conexão de ligação química. A interface de ligação pode não apenas transferir estresse, mas também vedar e evitar a corrosão. A superfície e a estrutura geral podem passar por processamento mecânico, como torneamento, perfuração e fresagem.

1. Classificação dos adesivos

Há muitos tipos de adesivos, que geralmente podem ser classificados da seguinte forma:

(1) Classificação por fonte de material

1) Adesivos naturais

É derivado de substâncias da natureza, incluindo adesivos biológicos, como amido, proteína, dextrina, cola animal, goma-laca, cola de couro, breu, bem como adesivos minerais, como o asfalto.

2) Adesivos artificiais

São substâncias manufaturadas, incluindo adesivos inorgânicos, como vidro de água, e adesivos orgânicos, como resinas sintéticas e borrachas sintéticas.

(2) Classificação por características de uso

1) Adesivos solúveis em água

Adesivos que usam água como solvente, incluindo principalmente amido, dextrina, álcool polivinílico, carboximetilcelulose, etc.

2) Adesivos de fusão a quente

São adesivos sólidos que são usados após a fusão por aquecimento. Em geral, podem ser usadas resinas termoplásticas, como poliuretano, poliestireno, poliacrilato, copolímero de etileno e acetato de vinila etc.

3) Adesivos à base de solvente

Adesivos que são insolúveis em água, mas solúveis em determinados solventes, como goma-laca, borracha butílica etc.

4) Adesivos de emulsão

Geralmente suspensos em água, como resina de acetato de polivinila, resina acrílica, borracha clorada, etc.

5) Adesivos líquidos sem solventes

São líquidos viscosos em temperatura ambiente, como as resinas epóxi.

2. Princípios de adesão

A eficácia dos adesivos depende da força adesiva entre o adesivo e a peça de trabalho e da força coesiva dentro do adesivo.

3. Operação de adesão

(1) Pré-tratamento

A superfície de colagem deve ser cuidadosamente limpa, removendo a sujeira e a graxa, para que as moléculas do adesivo possam aderir ao material. A superfície também pode ser desbastada com lixa, jato de areia ou gravação com ácido para aumentar a área de adesão.

(2) Processo de ligação

A colagem exige que as peças coladas sejam colocadas com firmeza. Ambos os lados das superfícies ásperas devem ser revestidos com adesivo e agente de cura, enquanto as superfícies lisas só precisam ser revestidas em um lado. A camada adesiva deve ter de 25 a 100 μm de espessura. As duas partes coladas não devem ser movidas antes da cura completa. Ao usar resina epóxi, não é necessária nenhuma pressão externa, pois sua própria pressão é suficiente.

4. Estrutura e formas de ligação

A camada adesiva pode ser aberta com uma ferramenta de puxar. Se não tiver êxito, aqueça a aproximadamente 120°C com um maçarico antes de puxar.

XVI. Conexões de chave e pino

1. Principais conexões

As chavetas são peças padrão usadas para conectar eixos e peças de transmissão no eixo (como engrenagens, polias) para transmitir torque. Suas duas faces laterais e a face inferior entram em contato com a peça de trabalho, com uma estrutura simples.

(1) Chaves paralelas

1) Chaves paralelas comuns

① Tipos de chaves paralelas comuns

As chaves são peças padrão. As chaves paralelas comuns são divididas em três tipos: A (cabeça redonda), B (cabeça quadrada) e C (cabeça semicircular).

② Marcação de chaves paralelas comuns

O tamanho nominal da chaveta é o diâmetro do eixo. As dimensões das chavetas paralelas comuns e as dimensões da seção transversal dos rasgos de chaveta podem ser encontradas nas normas nacionais relevantes com base no diâmetro nominal do eixo.

Na marcação de chaves paralelas comuns, o "A" para chaves paralelas do tipo A pode ser omitido, enquanto o "B" ou "C" deve ser marcado para chaves paralelas dos tipos B e C.