Todas as máquinas-ferramentas que usam abrasivos e ferramentas de retificação (como rebolos, cintas abrasivas, rebolos e abrasivos) como ferramentas para cortar peças pertencem à categoria de retificadoras. Qualquer método de processamento que utilize rebolos e outros abrasivos ou ferramentas de retificação em retificadoras para cortar peças de trabalho, fazendo com que elas atendam a requisitos predeterminados em termos de forma, precisão e qualidade de superfície, é chamado de retificação.

I. Características e faixa de processo de moagem

1. Características da moagem

(1) Bordas de corte irregulares

Cada grão abrasivo na superfície do rebolo atua como uma ferramenta de corte, sendo que a forma, o tamanho e a distribuição de suas arestas de corte são irregulares e aleatórios. Normalmente, o corte envolve um grande ângulo de inclinação negativo e um pequeno ângulo de folga.

(2) Compromisso de costas pequeno, alta qualidade de processamento

Em geral, o engajamento posterior durante a retificação é pequeno e a camada de metal removida em um único golpe é fina. O nível de tolerância dimensional do processamento de retificação é IT7~IT5, e a rugosidade da superfície O valor de rugosidade da superfície é de Ra0,8~0,2μm. Usando métodos de retificação de alta precisão, o valor da rugosidade da superfície pode chegar a Ra0,1 ~ 0,006 μm.

(3) Velocidade de moagem rápida, alta temperatura

A velocidade geral de moagem é de cerca de 35 m/s, podendo chegar a 60 m/s durante a moagem de alta velocidade. Atualmente, as velocidades de retificação evoluíram para 120 m/s. No entanto, durante o processo de esmerilhamento, o rebolo exerce forte pressão e atrito sobre a peça de trabalho, gerando uma grande quantidade de calor de corte, com a temperatura instantânea na área de esmerilhamento atingindo cerca de 1000 ℃.

Na prática de produção, as medidas para reduzir a temperatura de corte durante a retificação incluem a adição de uma grande quantidade de fluido de corteA velocidade do rebolo de esmerilhamento é reduzida, reduzindo o engate traseiro, reduzindo adequadamente a velocidade do rebolo de esmerilhamento e aumentando a velocidade da peça de trabalho.

(4) Forte adaptabilidade do processamento de moagem

Em termos de materiais da peça, a retificação pode processar tanto materiais macios quanto duros; em termos de superfícies da peça, muitas superfícies podem ser retificadas.

(5) Auto-afiação do rebolo de esmerilhamento

Durante o processo de esmerilhamento, os grãos abrasivos na superfície do rebolo tornam-se gradualmente cegos. A resistência ao corte que atua sobre os grãos abrasivos aumenta, fazendo com que os grãos sem corte se quebrem e caiam, expondo as bordas de corte afiadas para continuar cortando. Esse é o autoafiamento do rebolo, que mantém um bom desempenho de corte.

(6) Grande força de retificação radial

Durante a retificação, como muitos grãos abrasivos participam da retificação ao mesmo tempo e cortam com um ângulo de inclinação negativo, a força de retificação radial é muito grande, geralmente 1,5~3 vezes a força tangencial. Portanto, ao retificar peças de eixo, geralmente são usados suportes centrais para melhorar a rigidez da peça de trabalho e reduzir os erros de processamento causados pela deformação. No estágio final do processamento de retificação, a retificação leve sem avanço radial geralmente é realizada um determinado número de vezes.

2. O escopo de aplicação da moagem

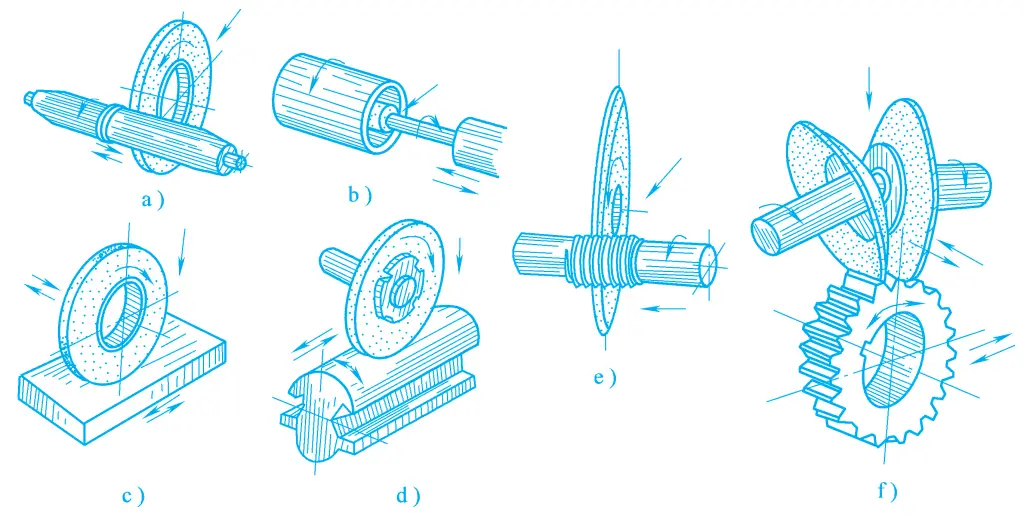

O escopo de aplicação da retificação é muito amplo, capaz de processar superfícies cilíndricas internas e externas, superfícies cônicas internas e externas, superfícies planas, superfícies moldadas e superfícies combinadas, etc., conforme mostrado na Figura 1.

a) Retificação cilíndrica externa

b) Retificação interna

c) Retificação de superfície

d) Moagem de formas

e) Retificação de roscas

f) Retífica de engrenagens

Atualmente, a retificação é usada principalmente para acabamento, peças de trabalho que foram temperadas e outros materiais especiais com alta dureza, que quase só podem ser processados por retificação. Além disso, a retificação também pode ser usada para usinagem de desbaste, como desbaste de superfícies de peças, remoção da pele dura em lingotes de aço e peças fundidas, limpeza de rebarbas em peças forjadas, polimento de portões e risers em peças fundidas, e também pode usar rebolos finos para cortar perfis de várias durezas.

Devido ao número crescente de peças endurecidas de alta precisão em máquinas modernas, a proporção de retificação na fabricação de máquinas modernas está aumentando. Além disso, com o desenvolvimento da tecnologia de fabricação de peças brutas de precisão e a aplicação de métodos de retificação de alta produtividade, tornou-se possível que algumas peças sejam concluídas diretamente por retificação, o que tornará a aplicação da retificação mais difundida.

II. Máquinas de moagem

As retificadoras são os mais diversos tipos de máquinas-ferramenta, ocupando uma posição muito importante no setor de fabricação de máquinas. Além de processar materiais temperados e outros materiais de alta dureza, a usinagem de peças com grau de tolerância superior a IT7 em uma retificadora é muito mais fácil do que em outras máquinas-ferramentas, além de ser muito econômica. A capacidade de obter facilmente alta precisão na retificação se deve ao fato de que a ferramenta de retificação pode cortar tolerâncias de corte muito finas durante o acabamento.

Além disso, o eixo da retificadora adota pressão dinâmica ou rolamentos hidrostáticos, que têm alta precisão de rotação e resistência à vibração. O movimento de alimentação da retificadora geralmente usa transmissão hidráulica suave, combinada com controle elétrico para obter operação semiautomática e automática. Com a aplicação de dispositivos de medição automática nas retificadoras, a confiabilidade da qualidade do processamento da retificação aumentou muito.

1. Tipos de retificadoras

Há muitos tipos de retificadoras, entre os quais os principais são os seguintes:

(1) Máquinas de retificação cilíndrica externa

As retificadoras cilíndricas externas incluem retificadoras cilíndricas externas universais, retificadoras cilíndricas externas comuns, retificadoras cilíndricas externas sem centro, etc.

A retificadora cilíndrica externa universal do tipo M1432A é uma retificadora cilíndrica externa universal de nível de precisão comum que passou por um grande aprimoramento. É usada principalmente para retificar orifícios internos e cilíndricos externos de peças cilíndricas ou cônicas com graus de tolerância de IT6 a IT7, com um diâmetro externo máximo de retificação de 320 mm e um diâmetro interno máximo de retificação de orifício de 100 mm, e também pode retificar ombros, faces de extremidade e cantos arredondados de eixos escalonados.

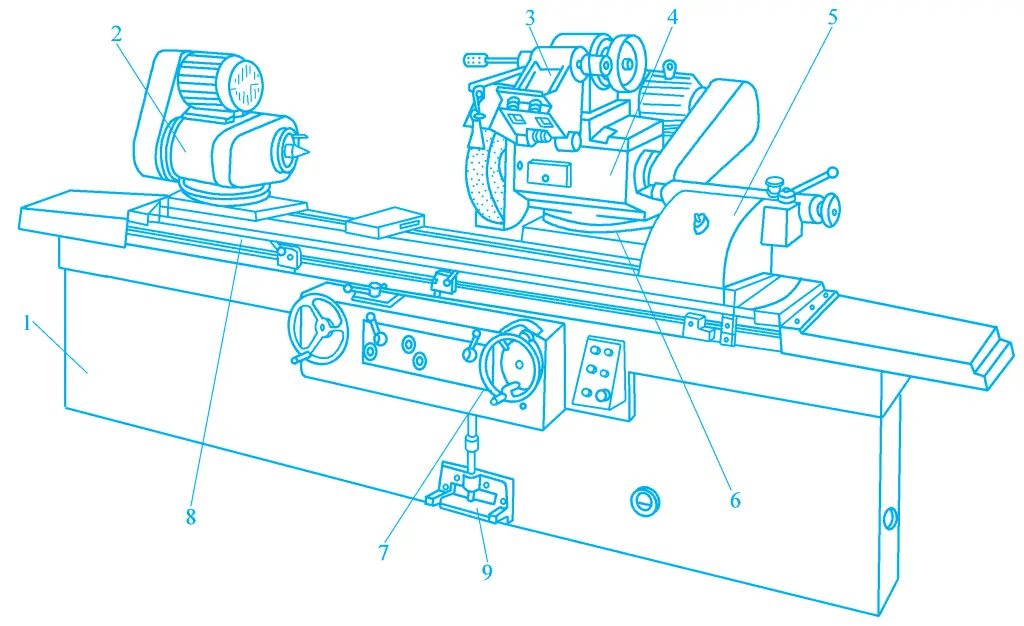

Os valores de rugosidade da superfície estão entre Ra1,25 e 0,08μm. Essa máquina tem uma ampla gama de processos, mas baixa produtividade, adequada para produção de peças únicas e pequenos lotes ou para uso em oficinas de ferramentas e oficinas de reparo de máquinas. A Figura 2 mostra a retificadora cilíndrica externa universal do tipo M1432A, que é composta pelas seguintes peças principais.

1 dormitório

2-Cabeçalho

3- Dispositivo de retificação interna

Cabeçote de 4 rodas

5-Tailstock

Sela de 6 deslizamentos

7-Rodas de mão

8-Mesa de trabalho

Placa de controle de pedal de 9 pés

1) Cama

A base é o componente básico de suporte da retificadora, equipada com componentes como o cabeçote, a estrutura do rebolo, o cabeçote móvel e a mesa de trabalho. Dentro da base, há cilindros hidráulicos e outros componentes hidráulicos para acionar o movimento da mesa de trabalho e da sela transversal.

2) Cabeçote

O cabeçote é usado para fixar a peça de trabalho e conduzir sua rotação. Quando o corpo do cabeçote gira em um ângulo, uma superfície cônica curta pode ser retificada; quando o cabeçote gira 90° no sentido anti-horário no plano horizontal, uma pequena superfície plana pode ser retificada.

3) Acessório de esmerilhamento interno

O acessório de esmerilhamento interno é usado para apoiar o componente do eixo do rebolo de esmerilhamento para esmerilhar furos internos, acionado por um motor separado do rebolo de esmerilhamento interno.

4) Estrutura do rebolo

A estrutura do rebolo é usada para suportar e transmitir a rotação de alta velocidade do eixo do rebolo. A estrutura do rebolo é montada na sela e, ao retificar um cone curto, a posição da estrutura do rebolo pode ser ajustada em ±30° em um determinado ângulo.

5) Cabeçote móvel

A função do cabeçote móvel é apoiar a peça de trabalho juntamente com a ponta (ponta traseira) montada na luva do cabeçote móvel e a ponta dianteira no eixo do cabeçote, para obter um posicionamento preciso da peça de trabalho.

O cabeçote móvel usa a força da mola para pressionar firmemente a peça de trabalho, compensando automaticamente o alongamento da peça de trabalho devido à expansão térmica durante o processo de retificação, evitando a deformação por flexão da peça de trabalho e o desgaste excessivo do furo da ponta. A retração da luva do cabeçote móvel pode ser manual ou acionada hidraulicamente.

6) Mecanismo de sela e alimentação cruzada

Ao girar o volante de alimentação cruzada, o mecanismo de alimentação cruzada faz com que a sela e a estrutura do rebolo se movam lateralmente. O dispositivo hidráulico também pode ser usado para fazer com que a estrutura do rebolo de esmeril realize avanços e recuos rápidos ou alimentação de corte automática periódica.

7) Mesa de trabalho

A mesa de trabalho consiste em duas camadas, sendo que a mesa de trabalho superior pode girar em um ângulo muito pequeno em relação à mesa de trabalho inferior no plano horizontal, para retificar superfícies cônicas longas com uma pequena conicidade. O cabeçote e o cabeçote móvel são montados na superfície da mesa de trabalho superior e se movem longitudinalmente para frente e para trás ao longo das guias da mesa junto com a mesa de trabalho.

(2) Máquina de retificação interna

(3) Máquina de esmerilhamento de superfície

De acordo com os diferentes métodos de retificação, as retificadoras internas podem ser divididas em retificadoras internas comuns, retificadoras internas planetárias, retificadoras internas sem centro, etc.

De acordo com os diferentes formatos da superfície de trabalho do rebolo e da mesa de trabalho, as retificadoras de superfície comuns podem ser divididas em retificadoras de superfície de mesa retangular com fuso horizontal, retificadoras de superfície de mesa retangular com fuso vertical, retificadoras de superfície de mesa rotativa com fuso horizontal, retificadoras de superfície de mesa rotativa com fuso vertical etc.

(4) Esmerilhadeira de ferramentas

Inclui retificadoras de curvas de ferramentas, retificadoras de ranhuras de brocas, etc.

(5) Máquina de esmerilhar cortadores e lâminas

Inclui esmerilhadeiras de ferramentas universais, esmerilhadeiras de lâminas de brocha, esmerilhadeiras de lâminas de placa, etc.

(6) Máquina de esmerilhamento especializada

Inclui esmerilhadeiras de eixo estriado, esmerilhadeiras de virabrequim, esmerilhadeiras de engrenagem, esmerilhadeiras de rosca, etc.

(7) Outras máquinas de esmerilhamento

Inclui máquinas de brunimento, máquinas de lapidação, retíficas de cinta, máquinas-ferramentas de ultraprecisão, máquinas de rebolo, etc.

2. Movimento e transmissão de retificadoras

Em geral, o processamento de retificação usa a rotação de alta velocidade do rebolo como movimento principal, enquanto o movimento de alimentação depende do formato da superfície da peça que está sendo processada e do método de retificação usado. Ele pode ser completado pela peça de trabalho ou pelo rebolo, ou por ambos.

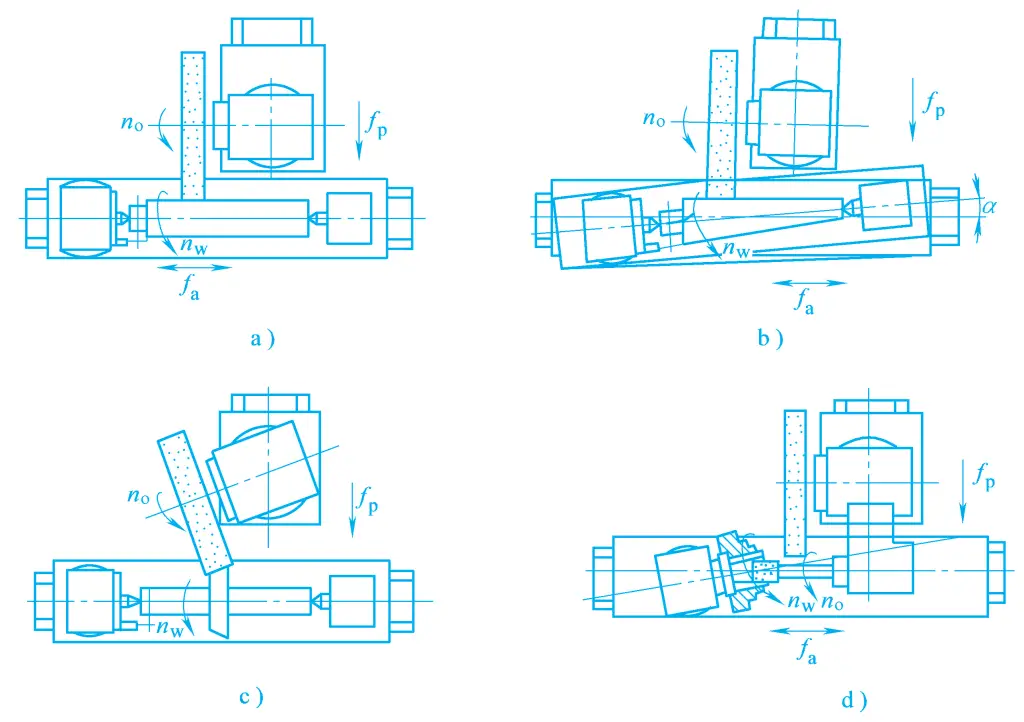

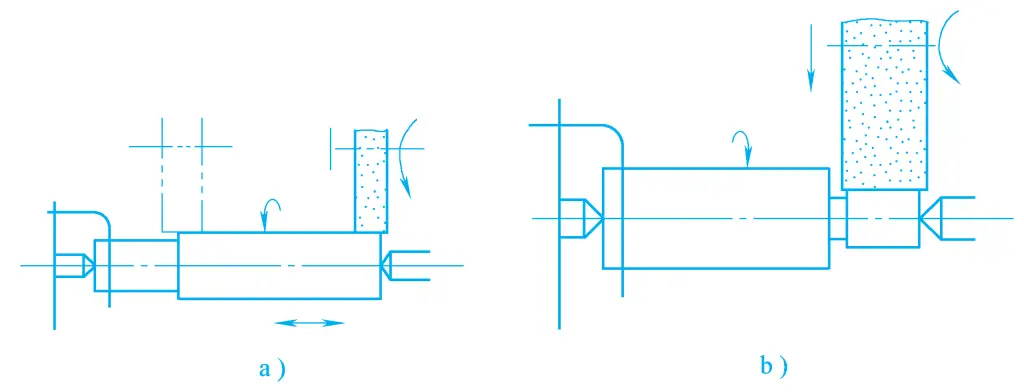

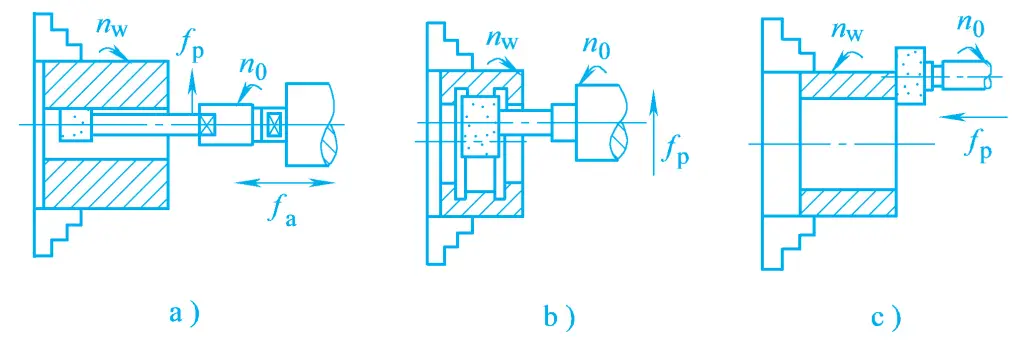

A Figura 3 mostra vários métodos típicos de processamento de retificação usados em retificadoras cilíndricas universais, sendo que as Figuras 3a, 3b e 3d estão usando o método de retificação longitudinal para retificar superfícies cilíndricas externas e superfícies cônicas internas/externas. Nesse momento, a máquina precisa de três movimentos de formação de superfície: o movimento de rotação do rebolo de esmerilhamento n o o movimento de avanço longitudinal da peça de trabalho f a e o movimento de avanço circunferencial da peça de trabalho n w .

a) Retificação longitudinal de superfícies cilíndricas externas

b) Usar a retificação longitudinal para retificar superfícies cônicas longas girando a mesa de trabalho

c) Retificação de superfícies cônicas curtas com o método de alimentação, girando a estrutura do rebolo de retificação

d) Usar a retificação longitudinal para retificar superfícies cônicas internas girando o cabeçote

A Figura 3c mostra a retificação de superfícies cônicas curtas com o método de alimentação, em que apenas a rotação do rebolo de retificação e o movimento de avanço circunferencial da peça de trabalho estão presentes. Para que o processamento atenda a determinados requisitos de tamanho, também é necessário o movimento de avanço lateral do rebolo de esmerilhamento f p (para retificação longitudinal recíproca, é uma alimentação intermitente periódica; para retificação de entrada, é uma alimentação contínua). Além disso, a máquina-ferramenta tem dois movimentos auxiliares, avanço e recuo lateral rápido do rebolo de retificação e retração da luva do cabeçote móvel, para facilitar o carregamento e o descarregamento da peça de trabalho.

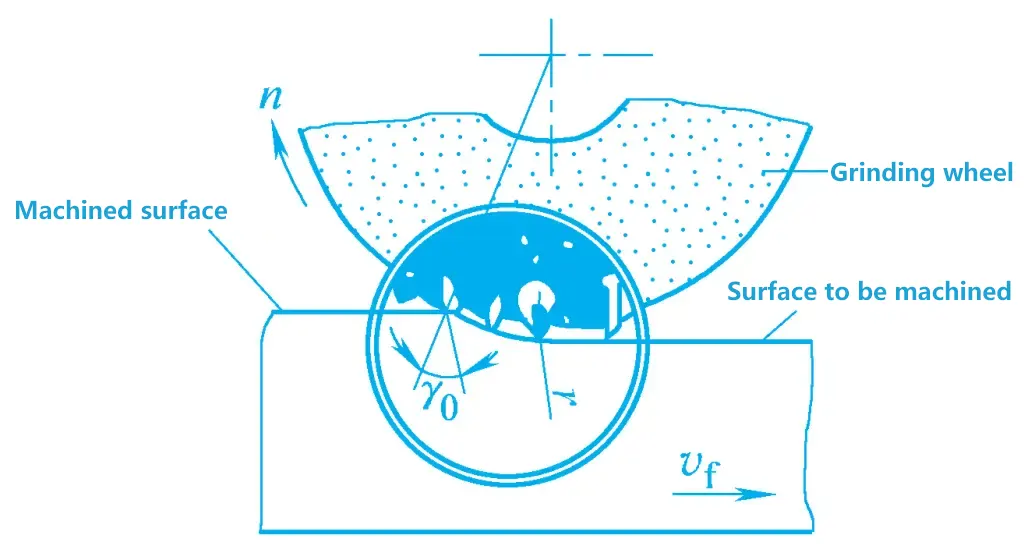

III. Rebolo de moagem

A ferramenta mais comumente usada no processamento de retificação é o rebolo, que é uma ferramenta especial. Cada grão abrasivo nele contido é equivalente a uma ferramenta de corte, e a distribuição dos grãos abrasivos no rebolo é mostrada na Figura 4.

Durante o esmerilhamento, os grãos abrasivos salientes com bordas afiadas cortam lascas finas da superfície da peça de trabalho; os grãos abrasivos rombos ou menos salientes só podem riscar sulcos finos na superfície da peça de trabalho; os grãos abrasivos mais recuados produzem atrito de deslizamento com a superfície da peça de trabalho; os dois últimos tipos de grãos abrasivos produzem poeira durante o esmerilhamento. Portanto, o processamento de esmerilhamento é diferente do processamento de corte em geral, pois não só tem uma ação de corte, mas também tem um efeito de escarificação e polimento.

1. Características e seleção de rebolos de esmeril

O rebolo é uma ferramenta de esmerilhamento feita pela união de abrasivos com vários tipos de aglutinantes e, em seguida, pela prensagem, secagem, queima e acabamento. Portanto, os três elementos que constituem a estrutura do rebolo são os abrasivos, os aglutinantes e a malha de vazios, e seu desempenho é determinado principalmente por cinco fatores: abrasivos, granularidade, aglutinantes, dureza e estrutura.

(1) Abrasivos

Os abrasivos usados principalmente em rebolos comuns são o corindo e o carbeto de silício. De acordo com sua pureza e elementos adicionados, cada tipo pode ser dividido em diferentes variedades. A Tabela 1 lista os nomes, códigos, principais propriedades e aplicações dos abrasivos comumente usados.

Tabela 1 Desempenho e faixa de aplicação dos abrasivos comumente usados

| Nome do material | Código | Componentes principais | Cor | Propriedades mecânicas | Estabilidade térmica | Faixa de moagem aplicável | |

| Tipo de coríndon | Coríndon marrom | A | Al2O3>95% TiO2=2%~3% | Marrom | Boa resistência Alta dureza | 2100℃ Derretimento | Aço carbono, aço-liga, Ferro fundido |

| Coríndon branco | WA | Al2O3>99% | Branco | Aço temperado, aço de alta velocidade | |||

| Carburização À base de silício | Carbeto de silício preto | C | SiC>95% | Preto | >1500℃ Oxidação | Ferro fundido, latão, não metálico Materiais | |

| Carbeto de silício verde | GC | SiC>99% | Verde | Liga dura, etc. | |||

| Alta dureza Abrasivo Categoria | Nitreto de boro | CBN | Nitreto cúbico de boro | Preto | Alta dureza Alta resistência | <1300℃ Estável | Liga dura, alta Aço rápido |

| Diamante sintético | SD | Cristal de carbono | Branco leitoso | >700℃ Grafitização | Liga dura, pedra preciosa | ||

(2) Granularidade

A granularidade refere-se ao parâmetro que indica o tamanho dos grãos abrasivos no rebolo. Há dois métodos para determinar a granularidade: para os grãos abrasivos maiores distinguidos por peneiramento mecânico, a granularidade é representada pelo número de orifícios por polegada de comprimento da peneira, com números de grão de F4 a F220; quanto maior o número de grão, menor o tamanho dos grãos abrasivos; para os grãos abrasivos finos (também conhecidos como micro-pó) determinados por granulometria, seus números de grão variam de F230 a F1200; quanto menor o número de grão, mais finas são as partículas do micro-pó.

O princípio para selecionar a granularidade dos grãos abrasivos é:

- Para desbaste, um rebolo com grãos abrasivos mais grossos deve ser selecionado para aumentar a produtividade.

- Para o desbaste fino, deve-se selecionar um rebolo com grãos abrasivos mais finos para obter um valor menor de rugosidade da superfície.

- Quando a velocidade do rebolo é alta ou quando a área de contato entre o rebolo e a peça de trabalho é grande, um rebolo com grãos abrasivos mais grossos deve ser selecionado para reduzir o número de grãos abrasivos que participam do corte ao mesmo tempo, para evitar aquecimento excessivo e causar queimaduras na superfície da peça de trabalho.

- Ao moer materiais macios e duros metaisAo retificar metais duros e quebradiços, deve-se escolher um rebolo com grãos abrasivos mais grossos para evitar o entupimento prematuro do rebolo; ao retificar metais duros e quebradiços, deve-se escolher um rebolo com grãos abrasivos mais finos para aumentar o número de grãos abrasivos que participam da retificação ao mesmo tempo, melhorando a produtividade. Os números de grãos, tamanhos e faixas de aplicação comumente usados são mostrados na Tabela 2.

Tabela 2 Tamanhos de grãos abrasivos, dimensões e faixas de aplicação comumente usados

| Categoria | Número de grãos | Tamanho da partícula/μm | Faixa de aplicação |

| Grãos abrasivos | F12~F36 | 2000~1180 600 ~ 355 | Retificação de desbaste Rebarbação |

| F46 ~ F80 | 425 ~ 250 212 ~ 125 | Moagem grossa Semi-acabamento, acabamento | |

| F100 ~ F220 | 150 ~ 75 53 ~ 45 | Semi-acabamento, acabamento, afiação | |

| Micro pó | F360 ~ F600 | 40 ~ 28 28 ~ 20 | Afiação, polimento |

| F600 ~ F1000 | 20 ~ 14 14 ~ 10 | Polimento Superacabamento | |

| F1000 ~ F2000 | 10 ~ 7 5 ~ 3.5 | Polimento, superacabamento, acabamento espelhado |

(3) Obrigação

O rebolo é fabricado unindo os grãos abrasivos com um aglutinante, o que confere ao rebolo certa força, dureza, porosidade e resistência à corrosão e à umidade. Os nomes, códigos, propriedades e faixas de aplicação dos aglutinantes comumente usados são mostrados na Tabela 3.

Tabela 3 Nomes, códigos, propriedades e faixas de aplicação de ligantes comumente usados

| Fichário | Código | Propriedades | Faixa de aplicação |

| Cerâmica | V | Resistente ao calor, resistente à corrosão, alta porosidade, fácil de manter a forma, pouca elasticidade | Mais comumente usado, adequado para todos os tipos de processamento de moagem |

| Resina | B | Maior resistência do que os aglutinantes de cerâmica, boa elasticidade, baixa resistência ao calor | Adequado para retificação de alta velocidade, corte, abertura de fendas, etc. |

| Borracha | R | Maior resistência do que os aglutinantes de resina, mais elástico, porosidade Pequena, baixa resistência ao calor | Adequado para corte, abertura de fendas |

| Metal | M | Maior resistência, boa condutividade elétrica, menos desgaste, baixa autoafiação | Adequado para rebolos de diamante |

(4) Dureza

A dureza de um rebolo refere-se à dificuldade de os grãos abrasivos se desprenderem de sua superfície sob a ação de forças externas, ou seja, o grau de adesão entre os grãos abrasivos e os aglutinantes. Um rebolo duro significa que os grãos abrasivos dificilmente se desprendem, enquanto um rebolo macio significa que eles se desprendem facilmente.

Portanto, a dureza de um rebolo é determinada principalmente pela força adesiva do aglutinante e não está relacionada à dureza dos grãos abrasivos. De modo geral, quando a estrutura do rebolo é frouxa, o conteúdo do aglutinante é baixo e a dureza do rebolo é baixa, como a dureza de um rebolo com aglutinante de resina é menor do que a de um rebolo com aglutinante de cerâmica. Os graus de dureza e os códigos dos rebolos de retificação são mostrados na Tabela 4.

O princípio da seleção da dureza do rebolo é: quanto mais duro for o material da peça, mais macio deverá ser o rebolo. Isso ocorre porque os materiais duros desgastam facilmente os grãos abrasivos, exigindo um rebolo mais macio para permitir que os grãos abrasivos embotados caiam com o tempo; quanto mais macio for o material da peça, mais duro deverá ser o rebolo, para retardar a queda dos grãos abrasivos e melhorar sua ação de retificação.

Porém, ao retificar materiais macios, como metais não ferrosos, borracha, resina etc., deve-se usar um rebolo mais macio para permitir que os grãos abrasivos obstruídos caiam mais facilmente, expondo novos grãos abrasivos afiados.

Tabela 4 Graus de dureza e códigos dos rebolos de retificação

| Grau de dureza | Muito macio | Suave | Médio | Difícil | Muito difícil | Extremamente difícil |

| Código | A, B, C, D | E, F, G | H, J, K | L, M, N | P, Q, R, S | Y |

Além disso, durante o processo de esmerilhamento, quando a área de contato entre o rebolo e a peça de trabalho é maior, os grãos abrasivos têm maior probabilidade de se desgastar, e um rebolo mais macio deve ser escolhido. Para peças de paredes finas e peças com baixa condutividade térmica, deve-se escolher um rebolo mais macio.

Em comparação com o semiacabamento e o desbaste, é necessário um rebolo mais macio; mas para o desbaste de precisão e o desbaste de formas, é necessário um rebolo mais duro para manter o perfil do rebolo por mais tempo. No processamento mecânico, os graus de dureza de rebolo comumente usados são geralmente de H a N (médio a duro).

(5) Estrutura

A estrutura de um rebolo está relacionada à proporção de volume de grãos abrasivos, aglutinantes e poros. É um parâmetro que indica o grau de compactação e soltura da estrutura. A estrutura de um rebolo é indicada pelo tamanho do número da estrutura, e a porcentagem de volume de grãos abrasivos na ferramenta de retificação (ou seja, a taxa de grãos) é chamada de número da estrutura. Os números de estrutura e a faixa de aplicação dos rebolos de retificação são mostrados na Tabela 5.

Tabela 5 Número de organização do rebolo

| Número da organização | 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 |

| Taxa de abrasão (%) | 62 | 60 | 58 | 56 | 54 | 52 | 50 | 48 | 46 | 44 | 42 | 40 | 38 | 36 | 34 |

| Nível de densidade | Densa | Médio | Solto | Poros grandes | |||||||||||

| Faixa de aplicação | Carga pesada, moldagem, retificação de precisão, processamento de materiais duros e frágeis | Retificação externa, interna, sem centro e de ferramentas, retificação de peças endurecidas e de bordas de corte, etc. | Retificação de desbaste e retificação de peças com alta tenacidade e baixa dureza, adequada para retificar peças finas e de paredes finas, ou quando o rebolo tem uma grande superfície de contato com a peça e para retificação de superfícies, etc. | Não metais, como metais coloridos, plásticos, borracha e ligas termossensíveis | |||||||||||

2. Forma e código do rebolo

Para atender às necessidades de retificação de peças de vários formatos em diferentes tipos de máquinas de retificação, os rebolos de retificação são fornecidos em vários formatos e tamanhos. Os formatos, códigos, tamanhos e principais aplicações comuns de rebolos de retificação são mostrados na Tabela 6.

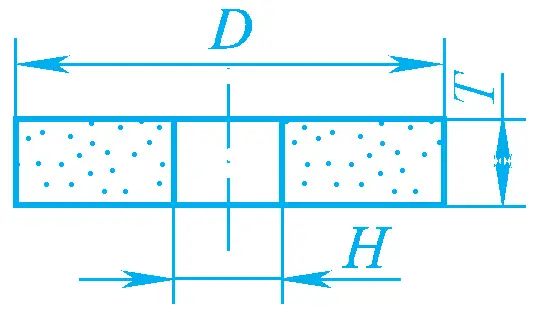

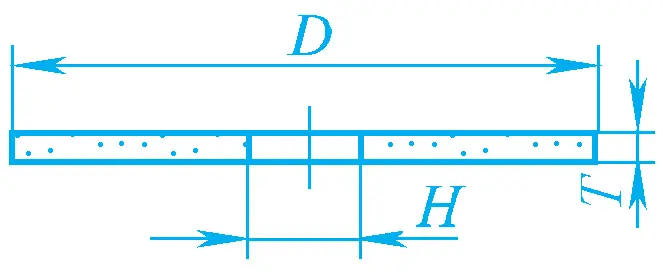

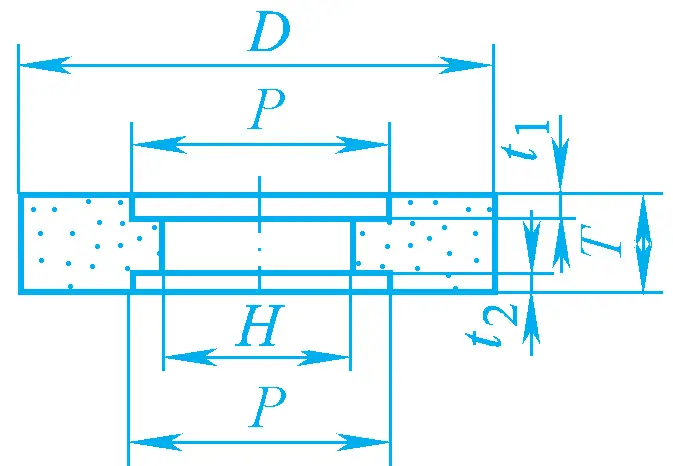

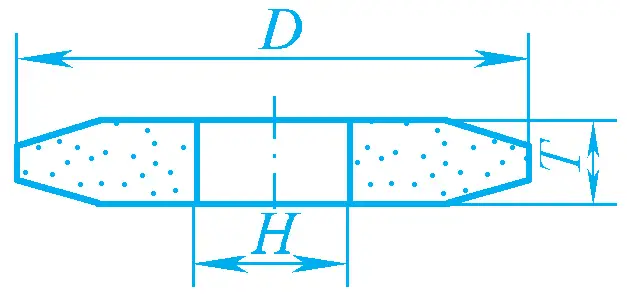

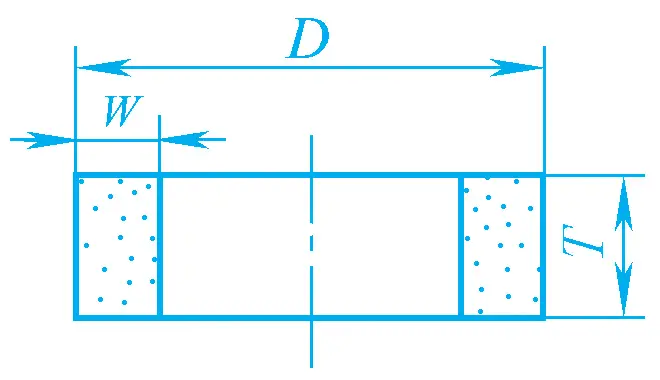

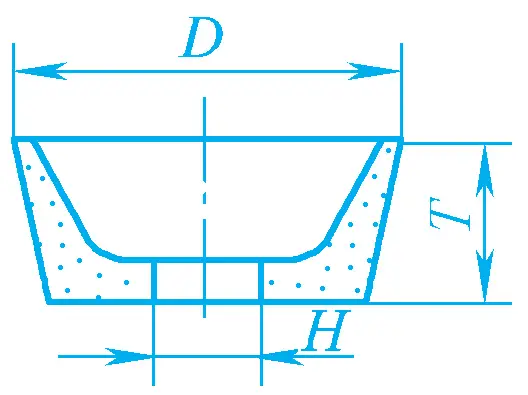

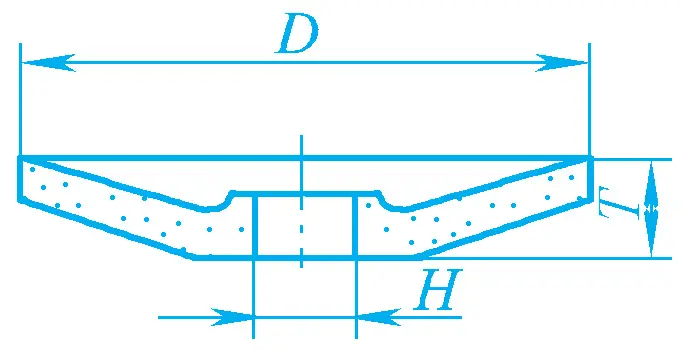

Tabela 6 Formas, códigos, tamanhos e principais aplicações comuns de rebolos de retificação (Unidade: mm)

| Tipo de rebolo | Forma da seção transversal | Modelo | Dimensões principais | Principais aplicativos | ||

| D | T | H | ||||

| Rebolo reto |  | 1 | 3~90 100~1100 | 1~20 20~350 | 2~63 6~500 | Retificação de diâmetros externos, furos internos, retificação sem centro, retificação de superfície e afiação de ferramentas |

| Disco de corte reto |  | 41 | 50~400 | 6~127 | 0.2~5 | Corte e ranhura |

| Rebolo côncavo de dupla face nº 1 |  | 7 | 200~900 | 75~ 305 | 50~400 | Retificação de diâmetros externos, rebolos e guias para retificação sem centro e afiação da parte traseira de ferramentas de torneamento |

| Rebolo de esmerilhamento de borda de chanfro duplo |  | 4 | 125~500 | 20~ 305 | 8~32 | Retificação de engrenagens e roscas |

| Rebolo de esmerilhamento cilíndrico |  | 2 | 250~600 | W= 25 ~ 100 | 75~ 150 | Esmerilhamento de superfícies planas |

| Rebolo em forma de xícara |  | 11 | 100~300 | 20 ~ 140 | 30~150 | Esmerilhamento de superfícies planas Esmerilhamento da parte traseira das ferramentas de corte |

| Rebolo em forma de disco |  | 12b | 75 100~800 | 13 20~400 | 8 10~35 | Retificação da parte frontal das ferramentas de corte |

As marcações são impressas na face da extremidade do rebolo, na ordem de: código de forma, tamanho, abrasivo, número do grão, dureza, número da estrutura, aglutinante, velocidade linear máxima de operação.

Por exemplo, um rebolo paralelo com diâmetro externo de 300 mm, espessura de 50 mm, diâmetro do furo de 75 mm, corindo marrom, tamanho de grão 60, dureza L, número de estrutura 5, aglutinante de cerâmica e velocidade linear máxima de operação de 35 m/s seria marcado como

Rebolo de esmerilhamento 1-300×50×75-A/F60-L-5 V-35m/s

3. Inspeção, instalação, balanceamento e dressagem de rebolos de retificação

(1) Inspeção dos rebolos de esmerilhamento

Antes de instalar um rebolo, deve ser feita uma inspeção externa, seguida de uma batida para ouvir sons que indiquem rachaduras, a fim de evitar que o rebolo se rompa em altas velocidades.

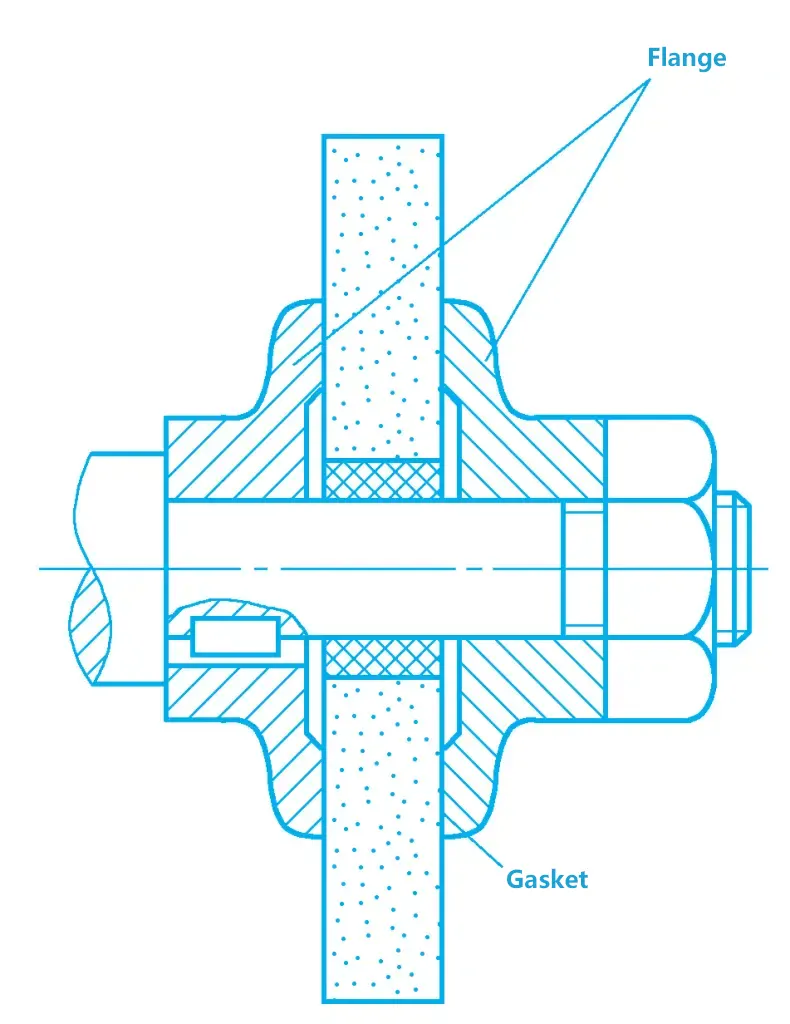

(2) Instalação de rebolos de esmerilhamento

Devido às diferentes formas e tamanhos, há diferentes métodos de instalação de rebolos. Quando um rebolo é montado diretamente no fuso, a folga entre o furo interno do rebolo e o eixo deve ser adequada, geralmente entre 0,1 e 0,8 mm.

O rebolo é fixado com uma placa de flange e porcas, com uma junta de borracha resistente a óleo ou couro, de 0,3 a 3 mm de espessura, colocada entre o rebolo e a placa de flange, conforme mostrado na Figura 5. Os rebolos paralelos de furo grande podem ser montados primeiro com uma placa de flange escalonada e, em seguida, instalados no eixo da retificadora.

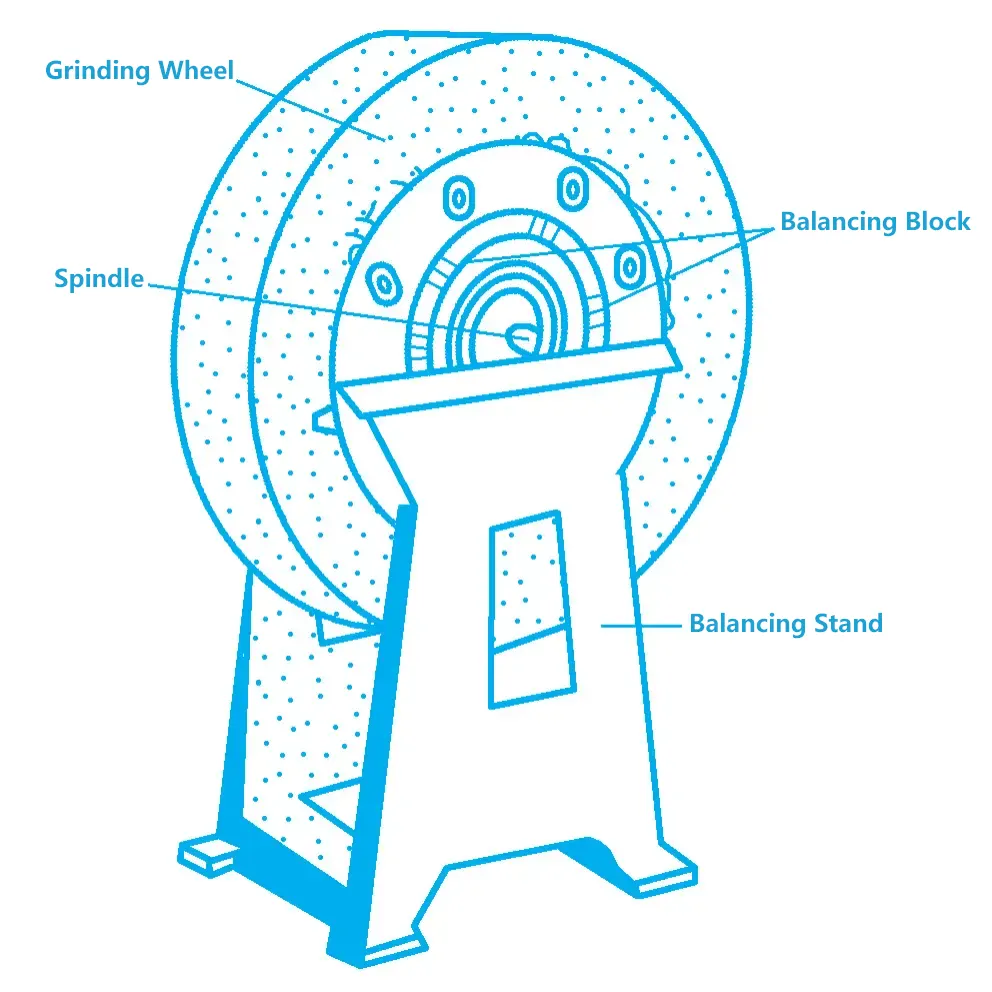

(3) Balanceamento de rebolos de esmerilhamento

Para garantir a operação suave e a vibração mínima do rebolo, geralmente os rebolos com diâmetro de 125 mm ou mais exigem ajuste de equilíbrio estático. O método específico é: montar o rebolo no mandril e, em seguida, colocá-lo no trilho de guia da estrutura de balanceamento. Se estiver desequilibrado, a parte mais pesada sempre girará para baixo. Nesse ponto, os blocos de equilíbrio na ranhura anular na face final do flange podem ser movidos e ajustados repetidamente até que o rebolo possa permanecer estacionário em qualquer posição no trilho-guia, conforme mostrado na Figura 6.

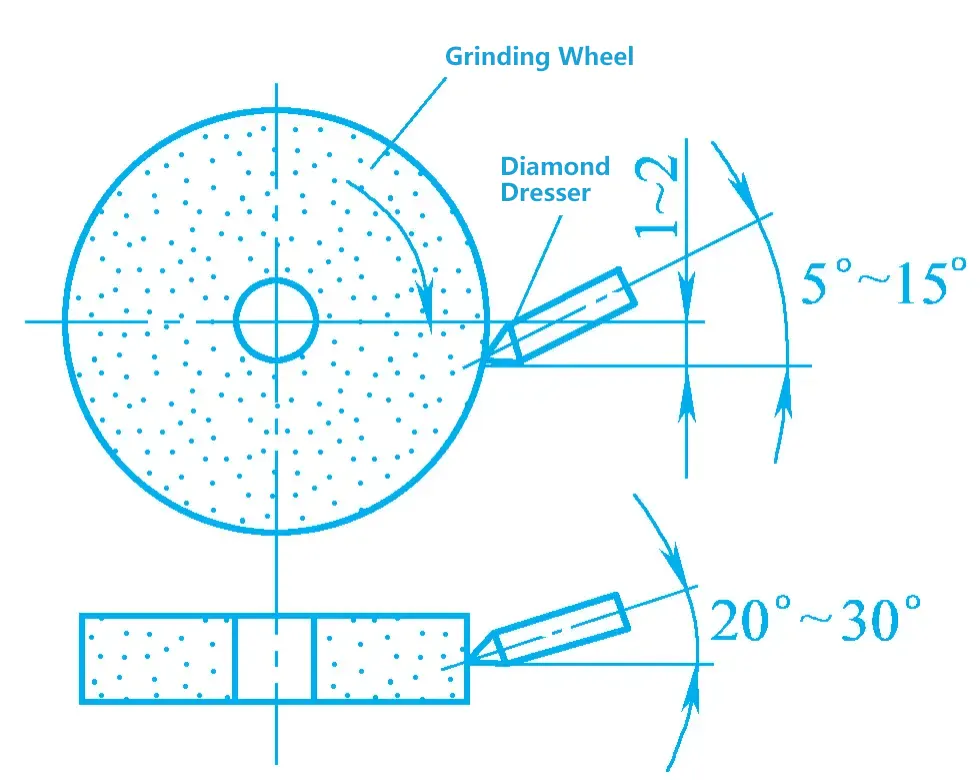

(4) Tratamento de rebolos de esmerilhamento

Após um período de uso, os grãos abrasivos de um rebolo se tornam opacos, os poros da superfície do rebolo ficam obstruídos e a forma geométrica do rebolo se torna imprecisa, levando a um declínio na qualidade e na produtividade do rebolo. Nesse momento, o rebolo precisa ser dressado. Durante o dressamento, o dressador de diamante deve ser inclinado de 5° a 15° em relação ao plano horizontal e de 20° a 30° em relação ao plano vertical, com a ponta do dressador de diamante de 1 a 2 mm abaixo do centro do rebolo, conforme mostrado na Figura 7.

IV. Métodos de moagem

1. Retificação cilíndrica externa

A retificação cilíndrica externa usa a superfície circunferencial externa do rebolo de retificação para retificar a superfície externa rotativa da peça. Ela pode processar superfícies cilíndricas, faces de extremidade (peças de degrau), bem como superfícies esféricas e superfícies externas de formato especial. A retificação cilíndrica externa geralmente é realizada em retificadoras cilíndricas externas ou retificadoras sem centro, e também pode ser feita usando uma retificadora de cinta.

(1) Retificação do diâmetro externo em uma máquina de retificação cilíndrica externa

1) Fixação da peça de trabalho

Em uma retificadora cilíndrica externa, a peça de trabalho geralmente pode ser fixada usando os seguintes métodos.

① Fixação da peça de trabalho com dois centros. A peça de trabalho é apoiada pelos centros dianteiro e traseiro, e a peça de trabalho é girada pelo cão engatado no painel frontal, obtendo um movimento de avanço circunferencial. Esse método de fixação ajuda a melhorar a precisão da rotação e a rigidez do fuso da peça de trabalho, conhecido como método de trabalho de "centro morto". Suas características incluem fixação conveniente, alta precisão de posicionamento, e a superfície usinada é fácil de obter maior precisão de arredondamento e coaxialidade.

② Fixação da peça de trabalho com um mandril autocentrante de três mandíbulas ou um mandril independente de quatro mandíbulas. Em uma retificadora cilíndrica externa, um mandril autocentrante de três mandíbulas pode ser usado para fixar peças cilíndricas, e outros dispositivos de centralização automática também são adequados para fixar peças cilíndricas. Um mandril independente de quatro mandíbulas é geralmente usado para fixar peças irregulares.

③ Fixação da peça de trabalho com um mandril. Ao retificar peças de trabalho do tipo luva, o orifício interno pode ser usado como referência de posicionamento para fixar o mandril.

④ Use um mandril e um centro para fixar a peça de trabalho. Quando a peça de trabalho é longa, uma extremidade pode ser perfurada com um furo central e a outra não, então uma extremidade pode ser fixada com um mandril e a outra extremidade com um centro.

2)Métodos de retificação cilíndrica

Os métodos comuns de retificação cilíndrica incluem a retificação longitudinal, a retificação transversal, a retificação segmentar e a retificação profunda.

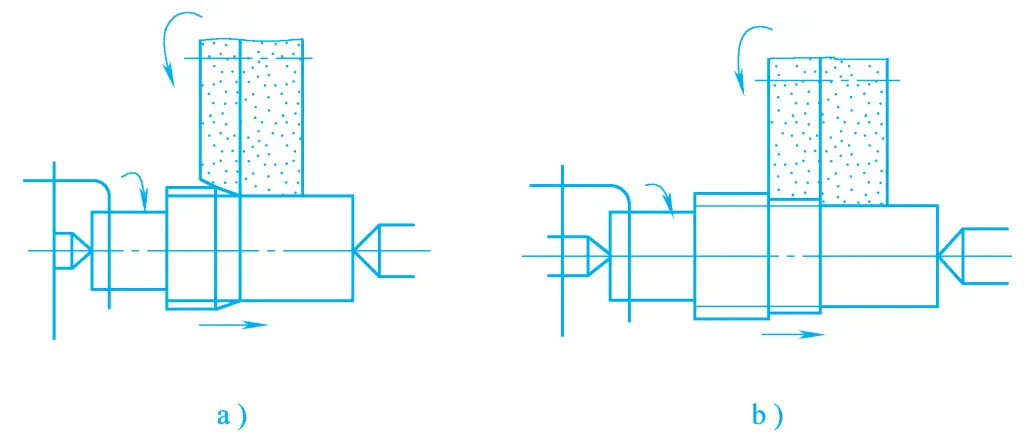

① Método de esmerilhamento longitudinal

Conforme mostrado na Figura 8a, durante a retificação, a peça de trabalho executa um movimento de avanço circunferencial e, ao mesmo tempo, se move longitudinalmente com a mesa de trabalho. Depois de cada curso longitudinal ou curso recíproco, o rebolo de esmerilhamento se alimenta transversalmente uma vez, e a quantidade restante é esmerilhada depois de vários avanços. A eficiência da retificação longitudinal é baixa, mas ela pode alcançar maior precisão e valores mais baixos de rugosidade da superfície.

a) Método de retificação longitudinal

b) Método de retificação transversal

② Método de retificação transversal

Também conhecido como método de retificação de mergulho, conforme mostrado na Figura 8b. Durante a retificação, o rebolo realiza um movimento de avanço transversal contínuo ou intermitente, e a peça realiza um movimento de avanço circunferencial. A largura do rebolo é maior do que o comprimento da superfície da peça que está sendo retificada, e o rebolo se alimenta lentamente de forma transversal até atingir o tamanho necessário. A eficiência da retificação transversal é alta, mas a força de retificação é grande, a temperatura de retificação é alta e deve ser fornecido fluido de corte suficiente para o resfriamento.

③ Método de esmerilhamento segmentar

Também conhecido como método de esmerilhamento abrangente, é uma combinação de esmerilhamento longitudinal e esmerilhamento transversal, ou seja, primeiro usa-se o método de esmerilhamento transversal para esmerilhar grosseiramente a peça de trabalho em segmentos, deixando uma margem de esmerilhamento fino para cada segmento, com uma certa quantidade de sobreposição entre os segmentos adjacentes e, por fim, usa-se o método de esmerilhamento longitudinal para o esmerilhamento fino. O método de retificação segmentar combina a alta eficiência da retificação transversal e a boa qualidade da retificação longitudinal.

④ Método de esmerilhamento profundo

Sua característica é que toda a quantidade restante é retificada em um único avanço longitudinal. Durante o esmerilhamento, o rebolo é preparado para ter uma extremidade cônica ou escalonada (veja a Figura 9), e tanto a velocidade de avanço circunferencial da peça de trabalho quanto a velocidade de avanço longitudinal são muito lentas. Esse método tem maior produtividade, mas a preparação do rebolo é complexa, e a estrutura da peça de trabalho deve garantir que haja comprimento suficiente para que o rebolo possa entrar e sair.

a) Retificação com rebolo cônico

b) Rebolo de retificação escalonado

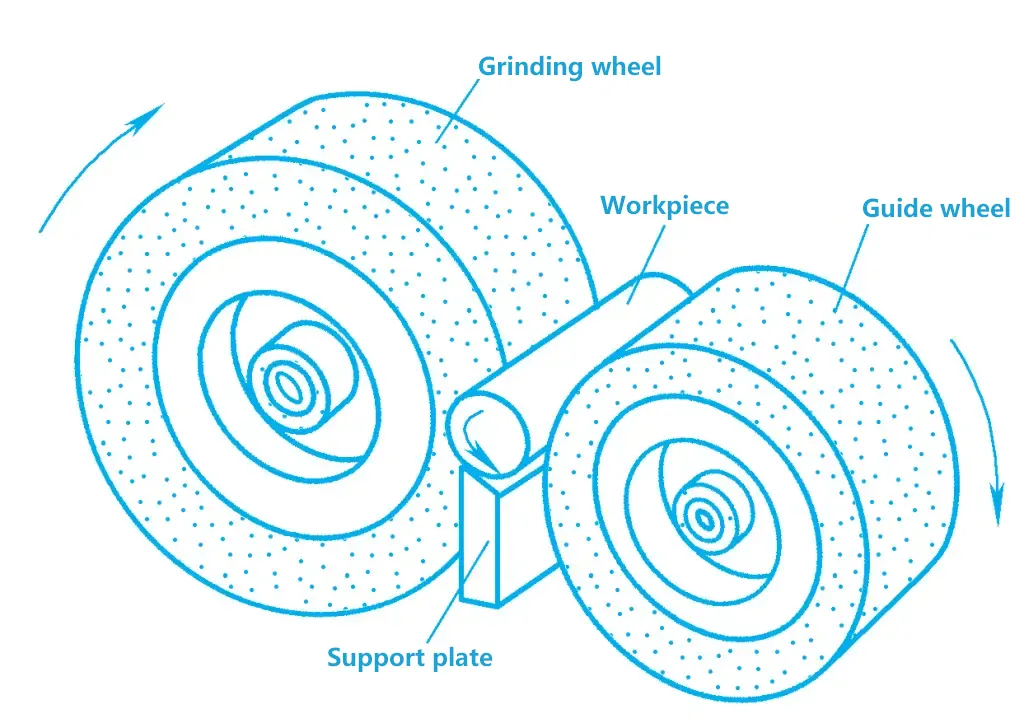

(2) Retificação do diâmetro externo em uma retificadora cilíndrica sem centro

Conforme mostrado na Figura 10, a peça de trabalho é colocada na placa de suporte entre o rebolo de retificação e o rebolo guia, com a superfície a ser usinada como referência de posicionamento, sem a necessidade de furos centrais de posicionamento. A peça de trabalho é empurrada em direção ao rebolo de retificação pelo rebolo guia (que não tem capacidade de corte e tem um fator de atrito mais alto, um rebolo de resina ou de borracha), e o atrito entre o rebolo guia e a peça de trabalho faz com que a peça de trabalho gire. A alteração da velocidade do rebolo guia pode ajustar a velocidade de avanço circunferencial da peça de trabalho.

Usando a retificação cilíndrica sem centro, a peça de trabalho é fácil e rápida de carregar e descarregar, a produtividade é alta e a automação é fácil de alcançar. O nível de tolerância da usinagem pode chegar a IT6 e o valor da rugosidade da superfície é de Ra1,25~0,32μm. No entanto, a retificação sem centro não garante facilmente a precisão da posição entre as superfícies relacionadas da peça de trabalho, nem pode ser usada para retificar peças de trabalho semelhantes a eixos com chavetas ou entalhes.

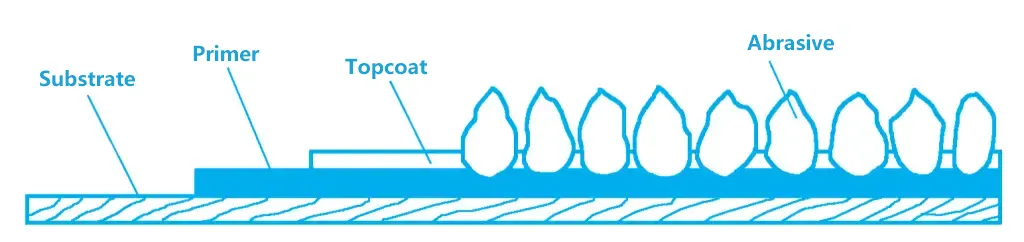

Além disso, o diâmetro externo também pode ser retificado com uma esmerilhadeira de cinta. O esmerilhamento por cinta é um novo tipo de método de esmerilhamento que usa uma cinta abrasiva móvel de alta velocidade como ferramenta de corte para o esmerilhamento. A cinta abrasiva consiste em uma base, um aglutinante e grãos abrasivos, conforme mostrado na Figura 11.

Os materiais básicos comuns são papel kraft, tecido (tecido de sarja, fibra de náilon, fibra de poliéster etc.) e combinações de papel e tecido. As cintas abrasivas à base de papel são planas, produzindo peças com pequenos valores de rugosidade superficial; as cintas abrasivas à base de tecido têm uma grande capacidade de carga; a base de papel e tecido está entre as duas.

O aglutinante (geralmente resina) tem duas camadas e, após o plantio eletrostático da areia, os grãos abrasivos são colados para fora na cola inferior, secos e, em seguida, revestidos com uma certa espessura de cola complexa para fixar a posição entre os grãos abrasivos, formando assim a cinta abrasiva. A cinta abrasiva tem apenas uma camada de grãos abrasivos uniformemente graduados, o que faz com que a ferramenta de corte tenha boa uniformidade e a qualidade da usinagem seja melhor.

2. Retificação interna

A retificação do orifício interno da peça de trabalho com um rebolo é chamada de retificação interna, que pode ser feita em uma retificadora interna especializada ou em uma retificadora cilíndrica universal equipada com um cabeçote de retificação interna. A retificação interna pode ser dividida em métodos de retificação interna comum, retificação interna sem centro e retificação interna planetária.

Em uma retificadora interna comum, ao retificar o furo interno da peça de trabalho (consulte a Figura 12), o rebolo gira em alta velocidade como movimento principal. noa peça de trabalho gira para o movimento de avanço circunferencial nwAo mesmo tempo, o rebolo ou a peça de trabalho se move para frente e para trás ao longo de seu eixo para o movimento de avanço longitudinal fae o rebolo também executa o movimento de avanço radial fp.

a) Retificação longitudinal de furos internos

b) Método de corte para retificação de furos internos

c) Retificação de faces finais

Em comparação com a retificação cilíndrica externa, devido à limitação do diâmetro do furo que está sendo processado, tanto o rebolo quanto o eixo do rebolo são relativamente pequenos em diâmetro. Para atingir a velocidade necessária do rebolo, é necessário aumentar a velocidade do eixo do rebolo, mas isso pode facilmente causar vibração, afetando a qualidade da superfície da peça de trabalho.

Além disso, como o rebolo tem uma grande área de contato com a peça de trabalho durante a retificação interna, o que resulta em geração de calor concentrada, condições de resfriamento ruins e deformação térmica significativa da peça de trabalho, especialmente porque o eixo do rebolo tem pouca rigidez e é propenso a flexões e deformações, a precisão da usinagem da retificação interna não é tão alta quanto a da retificação externa. Na produção real, medidas como a redução da quantidade de avanço lateral e o aumento do número de passagens de polimento são frequentemente usadas para melhorar a qualidade da usinagem de furos internos.

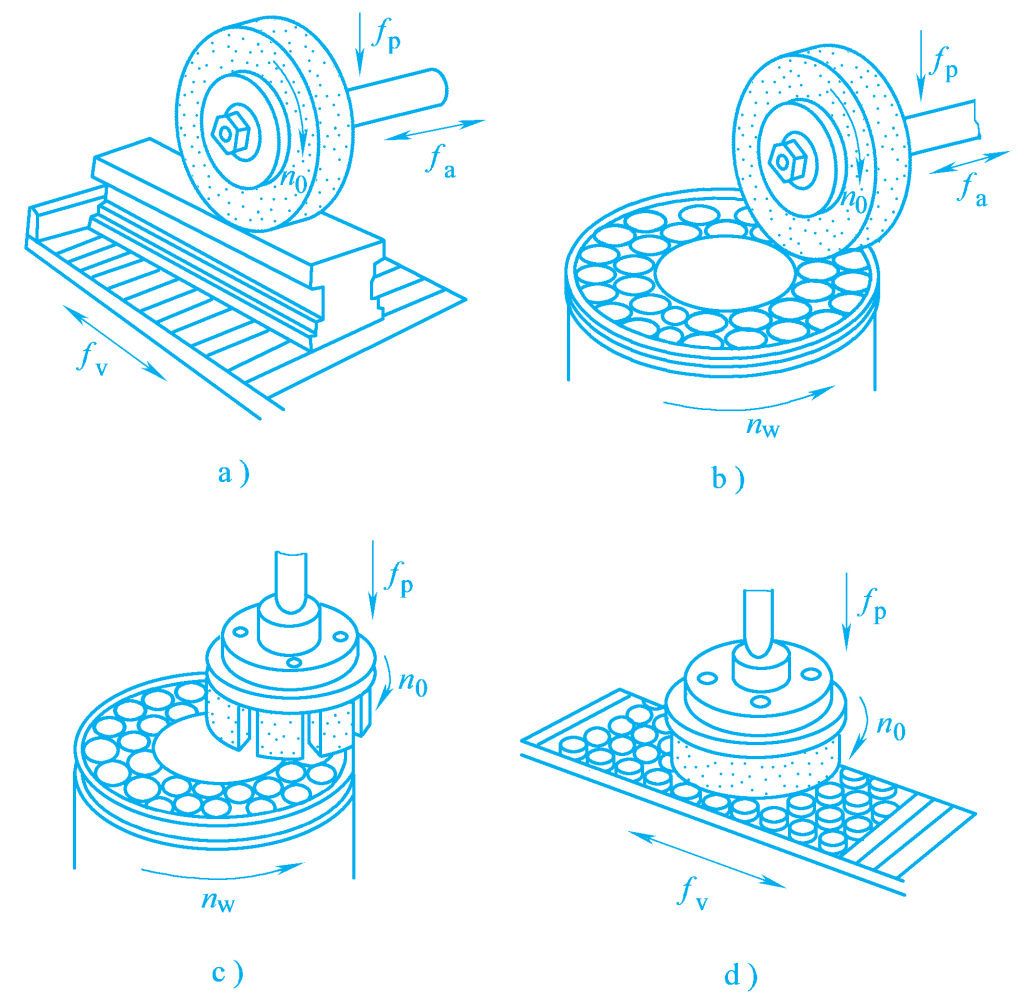

3. Retificação de superfície

Há quatro métodos comuns de retificação de superfície, conforme mostrado na Figura 13. A peça de trabalho é fixada em uma mesa de trabalho retangular ou circular com um mandril eletromagnético e faz um movimento linear alternativo longitudinal ou um movimento de avanço circular. Devido à limitação da largura do rebolo, o rebolo precisa fazer um movimento de avanço lateral ao longo da direção do eixo. Para remover gradualmente todo o excesso de material, o rebolo também precisa ser alimentado periodicamente em uma direção perpendicular à superfície que está sendo retificada.

a) Retificação de superfície com mesa retangular de fuso horizontal

b) Retificação de superfície com mesa giratória de eixo horizontal

c) Retificação de superfície com mesa giratória de eixo vertical

d) Retificação de superfície com mesa retangular de fuso vertical

As figuras 13a e 13b pertencem à retificação circunferencial. Nesse caso, a área de contato entre o rebolo e a peça de trabalho é pequena, a força de retificação é pequena, a remoção de cavacos e as condições de resfriamento são boas, a deformação térmica da peça de trabalho é pequena e o desgaste do rebolo é uniforme, de modo que a precisão da usinagem é relativamente alta. No entanto, o eixo do rebolo de retificação está em um estado cantilever, com pouca rigidez, e não pode usar uma grande quantidade de retificação, portanto, a produtividade é baixa.

As Figuras 13c e 13d pertencem à retificação da face final, em que o rebolo tem uma grande área de contato com a peça de trabalho e mais grãos abrasivos participam da retificação ao mesmo tempo. Além disso, o eixo está sob pressão, o que é relativamente rígido, permitindo o uso de uma quantidade maior de retificação e, portanto, a produtividade é alta.

No entanto, durante o processo de retificação, a força de retificação é grande, a geração de calor é significativa, as condições de resfriamento são ruins, a remoção de cavacos não é suave, causando grande deformação térmica da peça de trabalho, e a face final do rebolo tem velocidades lineares desiguais em diferentes pontos radiais, resultando em desgaste desigual do rebolo, de modo que a precisão de usinagem desse método de retificação não é alta.