I. Definição, características e métodos de soldagem

1. Definição de soldagem

A soldagem é um método de processamento que consegue a ligação atômica de peças de trabalho por meio de aquecimento, prensagem ou ambos, com ou sem materiais de enchimento. Portanto, a soldagem é um método de processamento que conecta peças metálicas separadas em um todo inseparável. A pressão é usada para quebrar o filme de óxido ou outras camadas de adsorção na superfície de ligação e para causar deformação plástica da superfície de contato, expandindo assim a área de contato.

Quando a deformação é suficiente, a ligação atômica também pode ser formada diretamente, resultando em uma junta forte; o aquecimento local aquece a área de conexão até um estado plástico ou fundido, estimulando e aumentando a energia dos átomos, formando e desenvolvendo uma junta forte por meio de difusão, cristalização e recristalização.

2. Características da soldagem

Antes de a soldagem ser amplamente utilizada, o principal método de conexão não destacável era a rebitagem. Em comparação com a rebitagem, a soldagem tem as características de economia de metal, alta produtividade, boa compactação, boas condições de operação e fácil mecanização e automação. Portanto, a soldagem substituiu basicamente a rebitagem.

3. Métodos de soldagem

Há muitos métodos de soldagem, que podem ser divididos em três categorias principais: soldagem por fusão, soldagem por pressão e brasagem, com base nas características do processo de soldagem.

(1) Soldagem por fusão

A soldagem por fusão é um método no qual a junta da peça de trabalho é aquecida até um estado fundido sem a aplicação de pressão para concluir a soldagem. Dependendo da fonte de calor, esse tipo de método de soldagem inclui soldagem a gás, soldagem a arco, soldagem por eletroescória, soldagem a laser, soldagem por feixe de elétrons, soldagem a arco de plasma, etc.

(2) Soldagem por pressão

A soldagem por pressão é um método no qual a pressão deve ser aplicada à peça de trabalho (com ou sem aquecimento) durante o processo de soldagem para concluir a soldagem. Os métodos que pertencem a essa categoria incluem a soldagem por resistência, soldagem por fricçãosoldagem ultrassônica, soldagem por pressão a frio, etc.

(3) Brasagem

A brasagem usa um material metálico com um ponto de fusão mais baixo do que o material de base como metal de adição. A peça de trabalho e o metal de adição são aquecidos a uma temperatura mais alta do que o ponto de fusão do metal de adição, mas mais baixa do que o ponto de fusão do material de base. O metal de adição líquido molha o material de base, preenche a lacuna da junta e se difunde com o material de base para obter a conexão das peças de trabalho. Os métodos que pertencem a essa categoria incluem a brasagem rígida e a brasagem suave.

A soldagem se refere a um método de processamento que atinge a ligação atômica de peças de trabalho por meio de aquecimento, pressurização ou ambos, com ou sem materiais de enchimento.

Há muitos tipos de soldagem de metais. Com base nas características físicas da metalurgia durante a soldagem, ela é dividida em três categorias principais: soldagem por fusão, soldagem por pressão e brasagem. Atualmente, a soldagem por fusão é a mais usada.

I. Soldagem por fusão

A soldagem por fusão é um método de soldagem que usa aquecimento local para aquecer a junção das peças de trabalho até um estado fundido sem aplicar pressão.

A soldagem por fusão é classificada de acordo com o tipo de fonte de calor utilizada: soldagem a arco (usando arco de soldagem como fonte de calor), soldagem a arco de plasma (usando arco de plasma como fonte de calor), soldagem por eletroescória (usando o calor de resistência da escória derretida como fonte de calor), soldagem por feixe de elétrons (usando feixe de elétrons como fonte de calor), soldagem a laser (usando laser como fonte de calor), soldagem a gás (usando chama como fonte de calor) etc. Entre elas, a soldagem a arco é a mais amplamente utilizada.

1. Soldagem a arco

A soldagem a arco é um método de soldagem por fusão que usa um arco como fonte de calor. Os tipos comuns de soldagem a arco incluem a soldagem a arco de metal blindado, soldagem por arco submersoe soldagem a arco com proteção gasosa.

(1) Soldagem com arco metálico blindado

A soldagem a arco de metal blindado é um dos métodos de soldagem a arco mais antigos e ainda amplamente utilizados. Ele usa uma vareta de solda como eletrodo e metal de adição, e o arco gerado entre a extremidade da vareta de solda e a peça de trabalho como fonte de calor para a soldagem.

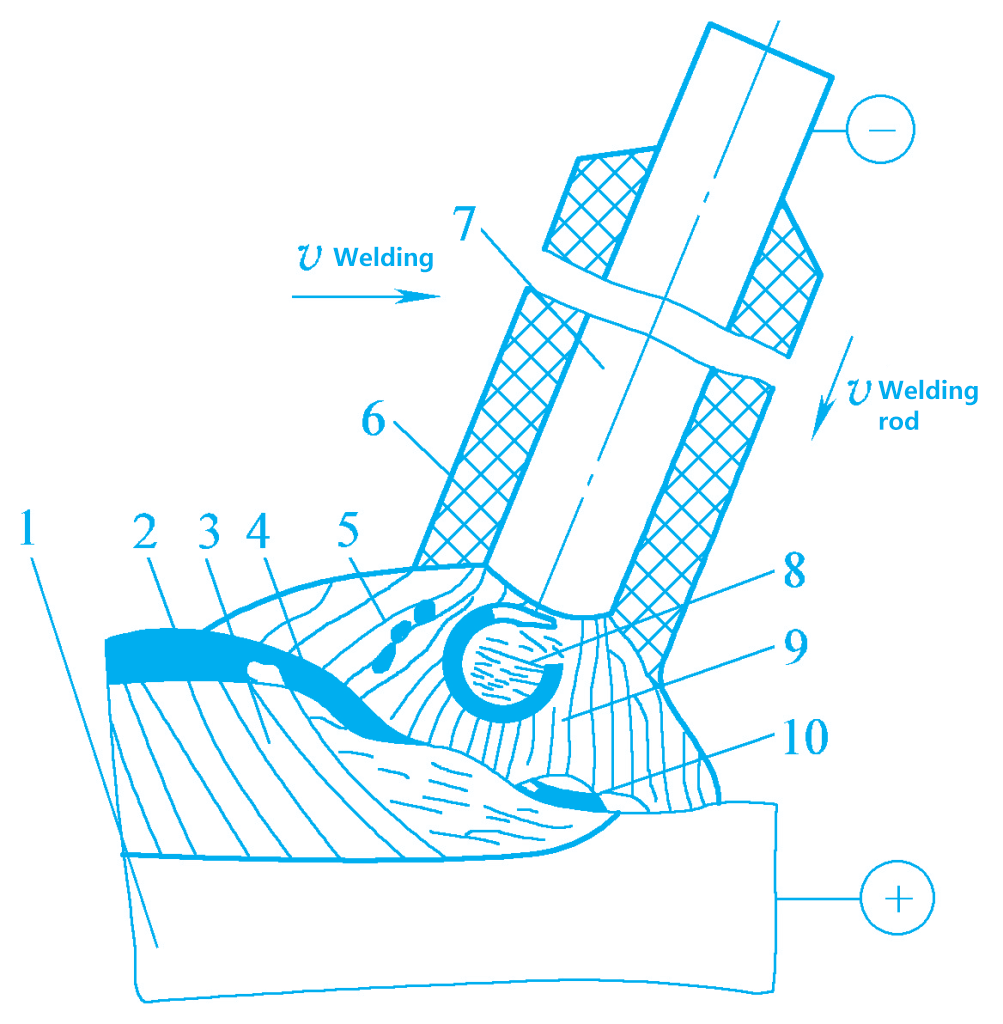

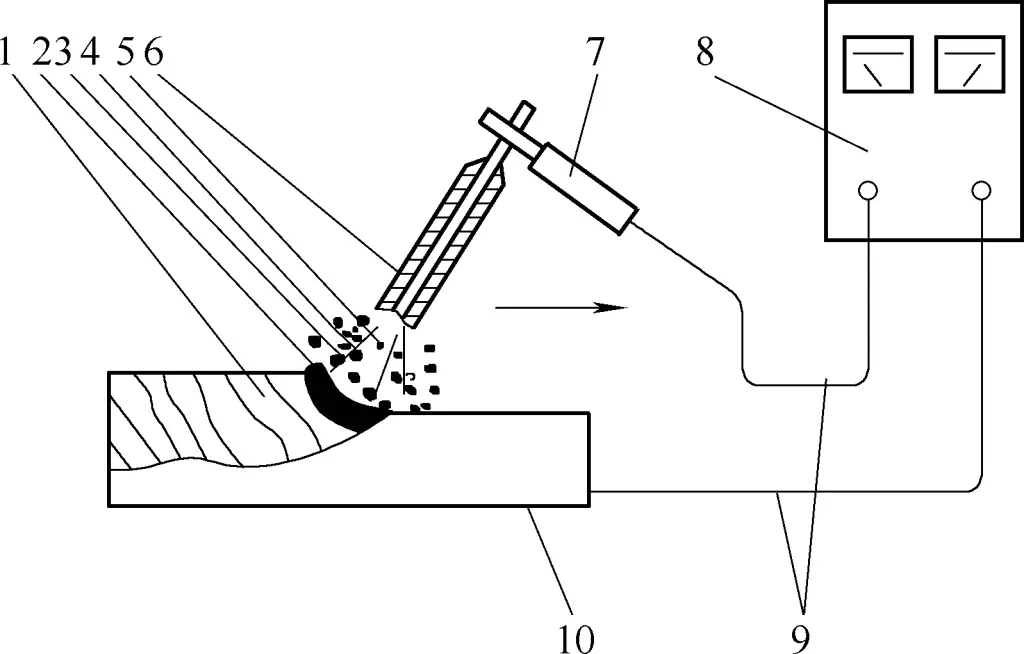

Durante a soldagem, o arco aquece a extremidade da haste de soldagem e a área local da peça de trabalho até um estado fundido. A extremidade derretida da vareta de solda forma gotículas que se fundem com o material de base derretido para formar um banho de solda. À medida que o arco avança, o metal fundido no banho de solda esfria gradualmente e se solidifica para formar um cordão de solda. A Figura 1 mostra um diagrama esquemático do processo de soldagem com arco de metal blindado.

1-Base de metal

2-Slag Shell

Costura de 3 soldas

4-Escória fundida

5-Camada de gás protetora

6-Revestimento da haste de solda

Núcleo de 7 soldas

8-Gotas

9-Arco

Piscina de 10 soldas

O equipamento usado para a soldagem manual a arco de metal é simples, o método é fácil e flexível e tem grande capacidade de adaptação. Ele pode ser usado para soldagem em várias posições e sob várias condições. A forma da junta, o formato e o comprimento da solda não são limitados, mas exigem altas habilidades técnicas do soldador, e a qualidade da soldagem depende, até certo ponto, das habilidades operacionais do soldador.

Além disso, a soldagem manual a arco metálico tem condições de trabalho ruins e baixa produtividade. Ela é adequada principalmente para a produção de peças únicas ou pequenos lotes e é adequada para a soldagem de peças com espessura de 3 a 20 mm. Metais ativos (como titânio, nióbio, etc.) e refratários (como tântalo, molibdênio, etc.) não podem usar a soldagem manual a arco metálico.

(2) Soldagem por arco submerso

A soldagem por arco submerso refere-se a um método de soldagem por arco em que o arco queima sob uma camada de fluxo. Durante a soldagem, a ignição do arco, a alimentação do arame e o movimento do arco ao longo da costura de solda são realizados automaticamente pelo equipamento.

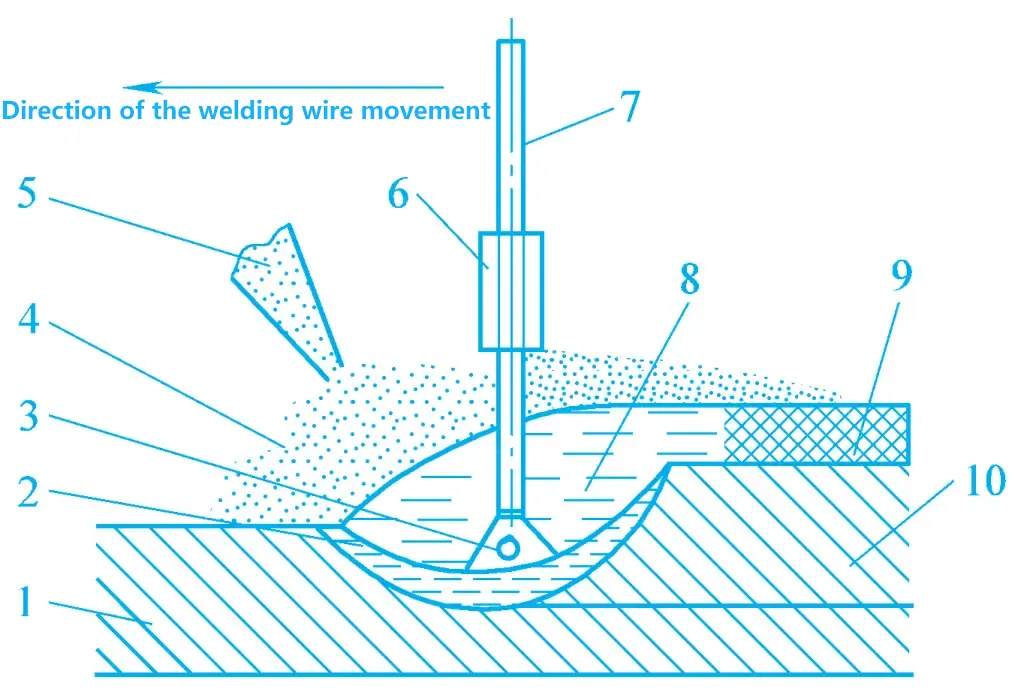

O processo de formação da solda por arco submerso é mostrado na Figura 2. Durante a soldagem, a extremidade do fio de soldagem entra em contato com a peça de trabalho, depois o funil de fluxo é aberto e uma camada de fluxo de 30 a 50 mm de espessura é espalhada na área de soldagem da peça de trabalho. Após a energização, o fio de solda é retraído para cima para acender o arco.

1-Peça de trabalho (material de base)

Piscina 2-Molten

3-Droplet

4-Flux

Funil de 5 fluxos

Ponta com 6 contatos

7-Arame de solda

8-Slag

9-Slag Shell

10-Soldas

A queima do arco sob a camada de fluxo gera calor, que derrete o material de base e o fluxo granular próximo ao arco para formar a escória. O gás de alta temperatura produzido empurra a escória para o lado, formando uma bolha de escória fechada. A bolha de escória, com sua tensão superficial, impede efetivamente que o ar entre na poça de solda e evita que as gotículas sejam respingadas para fora. O fluxo não derretido isola o arco do ar externo, reduzindo a perda de calor do arco.

À medida que o arco avança, ele derrete continuamente o arame de solda alimentado, o metal do material de base e o fluxo à sua frente. O metal líquido atrás da poça de solda esfria gradualmente e se solidifica a partir das bordas para formar a solda, e a escória líquida também se solidifica para formar uma camada de escória que cobre a superfície da solda. O metal na solda é protegido tanto pela camada de fluxo quanto pela bolha de escória, resultando em baixa perda de calor e penetração profunda.

Em comparação com a soldagem manual a arco metálico, a soldagem a arco submerso tem como vantagens a velocidade de soldagem rápida, a alta eficiência de produção, a qualidade de soldagem alta e estável, a bela aparência da solda e as boas condições de trabalho. No entanto, suas desvantagens são os altos custos dos equipamentos e a complexidade dos equipamentos de processo, o que a torna inadequada para a soldagem de estruturas complexas ou peças de trabalho com soldas inclinadas.

Portanto, a soldagem por arco submerso é usada principalmente para a produção de grandes lotes, soldas planas retas grossas (6 a 60 mm) e longas ou soldas circulares de grande diâmetro. Os materiais aplicáveis são aço de baixo carbono, aço de baixa liga, aço inoxidável e outras chapas metálicas.

(3) Soldagem com proteção gasosa

A soldagem com proteção gasosa refere-se a um método de soldagem a arco que usa um gás externo como meio de proteção. Ela desempenha um papel cada vez mais importante na soldagem de materiais especiais e na automação do processo de soldagem.

Em comparação com a soldagem por arco submerso, suas vantagens são a boa visibilidade do arco e da poça de fusão, a facilidade de operação, a ausência de escória, a economia de muito tempo de limpeza da escória pós-soldagem na soldagem de várias camadas e a capacidade de realizar a soldagem em todas as posições. No entanto, é necessário tomar medidas especiais contra o vento ao trabalhar em ambientes externos.

De acordo com os diferentes gases de proteção usados no processo de soldagem, os tipos comuns incluem a soldagem a arco de argônio e a soldagem com proteção de gás CO2. A soldagem a arco de argônio usa argônio como meio de proteção e é dividida em soldagem a arco de argônio com eletrodo não consumível e soldagem a arco de argônio com eletrodo consumível com base nos diferentes eletrodos usados.

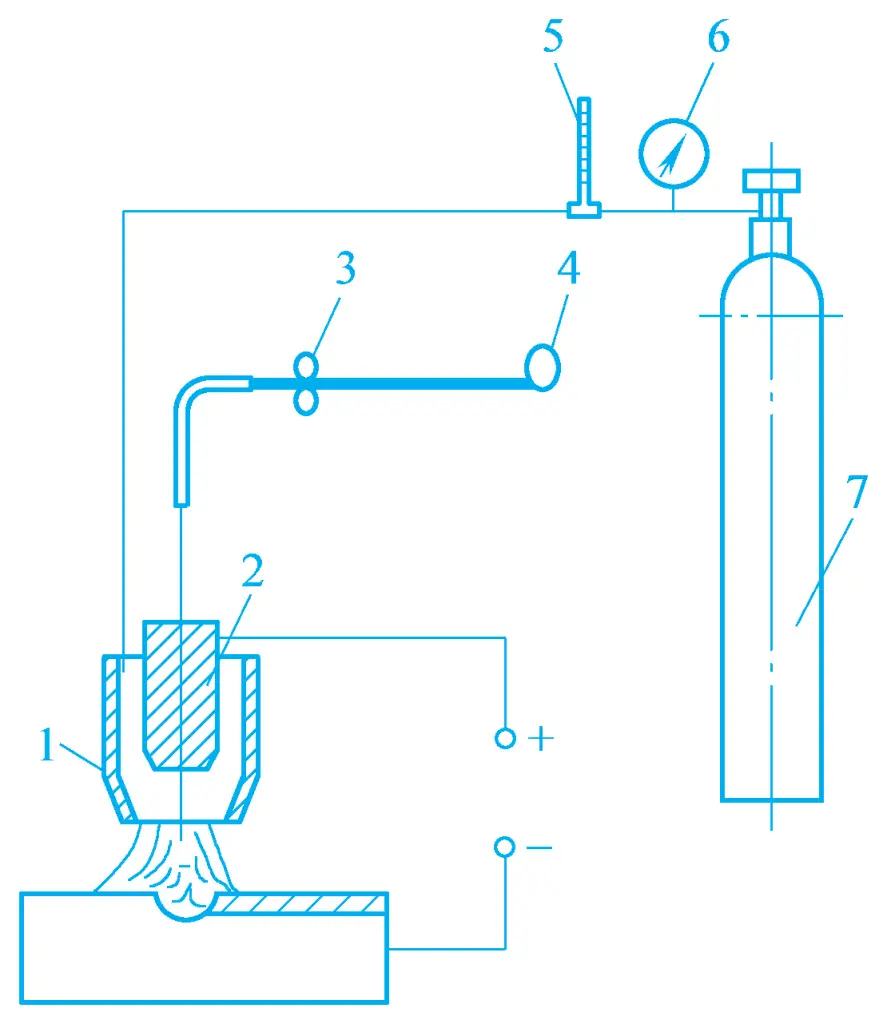

A Figura 3 mostra um diagrama esquemático da soldagem com proteção de gás CO2. A soldagem com proteção de gás CO2 usa o gás CO2 (às vezes uma mistura de CO2 + O2) como meio de proteção. Esse método de soldagem usa arame de solda alimentado continuamente como eletrodo, contando com o arco entre o arame de solda e a peça de trabalho para derreter o metal da peça de trabalho e o arame de solda, formando uma poça de fusão que se solidifica em uma solda.

1-bico de pistola de solda

Ponta de 2 contatos

Mecanismo de alimentação com 3 fios

Bobina de 4 fios

5 - Medidor de vazão

6-Redutor de pressão

7-CO 2 cilindro de gás

CO 2 A soldagem com proteção de gás tem uma velocidade de soldagem rápida, sem escória após a soldagem, economizando tempo de limpeza da escória e, portanto, alta produtividade; o preço do gás de proteção é menor do que o do argônio; menor consumo de energia, portanto, o custo é menor; devido ao calor concentrado do arco, a poça de fusão é pequena, a velocidade de soldagem é rápida, a zona afetada pelo calor da soldagem é pequena, a tendência de deformação e rachaduras é pequena e a formação da solda é boa.

Para soldar aço de baixo carbono e aço de baixa liga, esse é um método de soldagem de alta eficiência, baixo custo e alta qualidade. Suas desvantagens são que ele não é adequado para a soldagem de metais não ferrosos que são facilmente oxidados, a formação da solda não é lisa e bonita, a luz do arco é forte, os respingos de gotículas são graves e há muita fumaça, portanto, é necessário tomar medidas à prova de vento.

CO 2 A soldagem com proteção gasosa é usada principalmente para soldar aço de baixo carbono e aço estrutural comum de baixa liga com baixos níveis de resistência. A espessura máxima da solda pode chegar a 50 mm (junta de topo) e é amplamente utilizada na construção naval, em automóveis, guindastes, vários tanques, máquinas agrícolas e outros setores industriais.

2. Soldagem a arco plasma

A soldagem a arco de plasma é um método de soldagem por fusão que usa um arco de plasma como fonte de calor. Durante a soldagem, o gás de proteção (argônio) é passado ao redor do arco de plasma para proteger a poça de fusão e a solda dos efeitos nocivos do ar.

A soldagem a arco com plasma pode ser dividida em soldagem a arco com plasma de microfeixe e soldagem a arco com plasma de alta corrente, de acordo com a corrente de soldagem. A soldagem a arco de plasma com microfeixe geralmente tem uma corrente de soldagem de 0,1 a 30A e pode soldar folhas de metal e chapas finas com espessura de 0,025 a 2,5 mm; a soldagem a arco de plasma de alta corrente geralmente tem uma corrente de soldagem de 100 a 300A e pode soldar metais com espessura de 2,5 a 12 mm.

As características da soldagem a arco de plasma são: alta densidade de energia do arco de plasma, alta temperatura da coluna de arco, forte capacidade de penetração e peças de trabalho com espessura inferior a 12 mm podem ser soldadas sem chanfro.

Quando a corrente é tão baixa quanto 0,1A, o arco de plasma ainda é muito estável, garantindo boa direcionalidade e retidão do arco, de modo que pode soldar folhas e chapas finas com espessura de 0,01 a 1 mm, e a velocidade de soldagem é rápida, a produtividade é alta, a qualidade da solda é boa, a zona afetada pelo calor da soldagem é pequena e a deformação da soldagem é pequena. O equipamento de soldagem a arco de plasma é relativamente complexo, o consumo de gás é grande, não é adequado para soldagem ao ar livre e sua flexibilidade não é tão boa quanto a soldagem a arco de argônio.

A soldagem a arco plasma é adequada para a soldagem de vários materiais metálicos refratários, facilmente oxidados e termicamente sensíveis, como tungstênio, níquel, titânio, cobre, molibdênio, alumínio e suas ligas, bem como aço inoxidável, aço de alta resistência, etc. Atualmente, é usado principalmente em produtos químicos, nucleares, eletrônicos, instrumentos de precisão, foguetes, aviação e tecnologia espacial.

3. Soldagem por eletroescória

A soldagem por eletroescória é um processo de soldagem por fusão que usa o calor de resistência gerado quando a corrente passa pela escória derretida como fonte de calor para derreter a peça de trabalho localmente e o metal de adição, esfriar e solidificar para formar uma solda.

Em comparação com outras soldagens por fusão, a soldagem por eletroescória tem as seguintes características:

- Pode soldar soldas muito espessas em um único passe, sendo necessária apenas uma certa folga sem chanfrar, de modo que a produtividade da soldagem é alta. O consumo de fluxo, arame de solda e energia elétrica é menor do que o da soldagem por arco submerso.

- A velocidade de solidificação da poça de metal fundido é lenta, a poça de metal fundido permanece líquida por muito tempo e o gás e as impurezas na poça de metal fundido são fáceis de flutuar, de modo que a solda não é propensa à porosidade e à inclusão de escória. No entanto, é fácil formar estruturas grosseiras, o que reduz a resistência ao impacto, portanto, deve-se realizar a normalização pós-soldagem ou o tratamento de recozimento.

- Em geral, a solda não precisa ser pré-aquecida, e não é fácil produzir trincas de têmpera ao soldar aço temperado por têmpera.

Além de soldar aço-carbono, aço-liga e ferro fundido, a soldagem por eletroescória também pode ser usada para soldar ligas de alumínio, magnésio, titânio e cobre. A espessura da solda é geralmente superior a 30 mm e, atualmente, é amplamente utilizada em setores como caldeiras, maquinário pesado e petroquímico, como peças estruturais forjadas e fundidas.

4. Soldagem por feixe de elétrons

A soldagem por feixe de elétrons é um processo de soldagem por fusão que usa o calor gerado quando um feixe de elétrons acelerado e focalizado bombardeia a superfície da solda para derreter localmente o metal da solda, esfriar e solidificar para formar uma solda. A solda pode ser colocada em um ambiente com ou sem vácuo. A soldagem por feixe de elétrons realizada no vácuo é chamada de soldagem por feixe de elétrons a vácuo, e a soldagem por feixe de elétrons realizada em um ambiente de trabalho com pressão atmosférica é chamada de soldagem por feixe de elétrons sem vácuo.

As características da soldagem por feixe de elétrons a vácuo são:

- Boa qualidade de soldagem. É especialmente adequado para a soldagem de metais que são altamente ativos quimicamente, altamente puros e facilmente contaminados pela atmosfera.

- Alta densidade de energia (cerca de 5.000 a 10.000 vezes a da soldagem a arco), forte penetração e rápida velocidade de soldagem. Pode soldar peças de trabalho de seção espessa, como chapas de aço com espessura de até 200~300 mm e ligas de alumínio com espessura de mais de 300 mm.

- A zona afetada pelo calor da soldagem é pequena, a deformação da soldagem é muito pequena e ela pode soldar peças montadas que já tenham sido usinadas.

- Os parâmetros do feixe de elétrons podem ser ajustados, o controle do processo de soldagem é flexível e a adaptabilidade é grande, mas o equipamento de soldagem é complexo, o custo é alto e o tamanho da aparência da soldagem é limitado pela câmara de vácuo.

- A soldagem por feixe de elétrons a vácuo resolve problemas que a soldagem geral com proteção gasosa não consegue resolver, como a soldagem de metais raros.

Atualmente, a soldagem por feixe de elétrons a vácuo tem sido amplamente utilizada nos setores aeroespacial, de energia nuclear, automotivo, químico, eletrônico, de energia elétrica, de fabricação de máquinas e outros.

A soldagem por feixe de elétrons sem vácuo consiste em introduzir o feixe de elétrons gerado sob condições de alto vácuo em um ambiente de trabalho com pressão atmosférica para soldar a peça de trabalho, por isso também é chamada de soldagem por feixe de elétrons com pressão atmosférica. Suas principais vantagens são: não há necessidade de uma câmara de vácuo, alta produtividade, baixo custo, pode soldar peças de grande porte e expandir a gama de aplicações da tecnologia de soldagem por feixe de elétrons.

A soldagem por feixe de elétrons sem vácuo tem sido amplamente utilizada no setor de energia (como vários rotores de compressores, conjuntos de impulsores, carcaças de reatores nucleares, etc.), no setor de aviação (como bases de motores, componentes de rotores, etc.), na fabricação de automóveis (como conjuntos de engrenagens, eixos traseiros, transmissões, etc.), bem como nos setores de fabricação de instrumentos, produtos químicos e estruturas metálicas.

5. Soldagem a laser

A soldagem a laser é uma nova tecnologia de soldagem desenvolvida na década de 1970. É um processo de soldagem por fusão que usa laser focalizado como fonte de calor para a soldagem. Ela pode soldar materiais como folhas de metal (espessura inferior a 0,5 mm), filmes (de alguns mícrons a dezenas de mícrons) e fios de metal (diâmetro inferior a 0,6 mm).

As características da soldagem a laser são: velocidade de soldagem rápida, pequena zona afetada pelo calor, pequena deformação das peças soldadas e os materiais soldados não são facilmente oxidados. Em comparação com a soldagem por feixe de elétrons, a soldagem a laser não produz raios X, não requer uma câmara de vácuo, é fácil de observar e é adequada para a soldagem de estruturas complexas e peças de precisão.

O laser pode ser refletido, transmitido e até mesmo transmitido por meio de fibras ópticas, portanto, pode ser usado para soldagem a longa distância. Ele também pode realizar a soldagem de metais diferentes para juntas de fios internos de tubos de elétrons selados. Atualmente, a soldagem a laser é usada principalmente para soldar peças pequenas ou micro nos departamentos de semicondutores, equipamentos de telecomunicações, engenharia de rádio, instrumentos de precisão e instrumentos.

6. Soldagem a gás

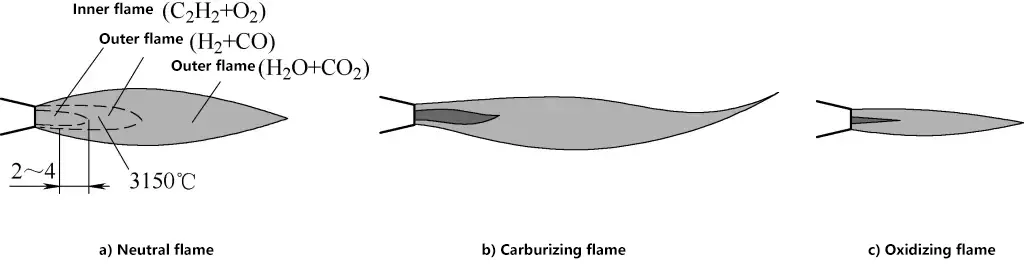

A soldagem a gás é um processo de soldagem por fusão que usa o calor liberado pela combustão de gás para a soldagem. Os gases combustíveis podem ser acetileno, hidrogênio, gás natural, propano, etc. A chama comumente usada na soldagem a gás é formada pela ignição de uma mistura de gás de acetileno e oxigênio em uma determinada proporção, também conhecida como chama oxi-acetilênica. Dependendo da proporção de volume de acetileno e oxigênio, a chama pode ser classificada em três tipos: chama de cementação, chama neutra e chama oxidante.

A chama de carburação contém carbono livre, que pode compensar a perda de carbono durante a soldagem e tem um forte efeito redutor e certo efeito de carburação. A chama de carburação é usada principalmente para soldar aço de alto carbono, aço de alta velocidade, ligas duras e outros materiais com alto teor de carbono, e também pode ser usada para reparar ferro fundido.

A chama neutra é formada pela combustão completa de oxigênio e acetileno (sem excesso de oxigênio e acetileno) e tem a mais ampla gama de aplicações. É usada principalmente para soldar aço de baixo carbono, aço de baixa liga, aço inoxidável, cobre puro e outros materiais.

A chama oxidante tem excesso de oxigênio, que oxida o metal durante a soldagem. Como a chama oxidante pode formar uma película de óxido de silício (contendo silício no arame de soldagem) na superfície do metal fundido, protegendo metais de baixo ponto de fusão, como zinco e estanho, da evaporação, ela é usada principalmente para soldar latão, bronze e outros materiais.

Na soldagem de aço carbono, o arame de solda pode ser usado diretamente. No entanto, ao soldar aço inoxidável, ligas de cobre e ligas de alumínio, deve-se usar fluxo de soldagem a gás para evitar a oxidação do metal e eliminar os óxidos já formados.

As características da soldagem a gás são: a temperatura da chama de soldagem a gás é mais baixa do que a da soldagem a arco, a velocidade de aquecimento e resfriamento é lenta, a área de aquecimento é ampla e a deformação da soldagem é grande. No entanto, não requer eletricidade, o equipamento é simples e tem grande versatilidade. A soldagem a gás é adequada para a soldagem de peças de paredes finas, principalmente peças de soldagem com espessura de cerca de 2 mm.

II. Soldagem por pressão

A soldagem por pressão é um processo de soldagem que consegue obter juntas não destacáveis por meio do aquecimento e da aplicação de pressão para fazer com que o metal atinja um estado plástico, causando deformação plástica e recristalização e, por fim, aproximando os átomos das duas superfícies separadas da distância da rede. Os principais tipos são a soldagem por resistência e a soldagem por fricção.

1. Soldagem por resistência

A soldagem por resistência é um tipo de soldagem por pressão que usa o calor de resistência gerado pela corrente que passa pela superfície de contato da junta como fonte de calor. De acordo com a forma dos eletrodos e das juntas, a soldagem por resistência pode ser dividida em soldagem por pontossoldagem por costura e soldagem de topo.

(1) Soldagem a ponto

A soldagem por pontos é um tipo de soldagem por resistência em que as peças de trabalho são montadas em juntas sobrepostas e pressionadas entre dois eletrodos cilíndricos. O calor da resistência derrete localmente o metal de base para formar um nugget de solda. A resistência da solda por pontos depende do diâmetro do nugget de solda, geralmente d=2t+3mm (t é a espessura da chapa). A qualidade do nugget de solda depende da corrente de soldagem, do tempo de soldagem, da pressão do eletrodo e da limpeza da superfície da peça de trabalho.

A soldagem por pontos é usada principalmente para soldar peças estampadas finas e barras de aço, como a emenda e a montagem de cascas de chapas finas de automóveis e aviões, e a produção de produtos industriais como instrumentos eletrônicos e medidores. A faixa de espessura aplicável à soldagem por pontos é de 0,05 a 6 mm, e os materiais aplicáveis são aço inoxidável, ligas de cobre, ligas de titânio e ligas de alumínio-magnésio.

(2) Soldagem de costura

A soldagem por pontos é um processo contínuo de soldagem por pontos que usa eletrodos de disco em rotação contínua em vez de eletrodos cilíndricos para realizar a soldagem por pontos em intervalos muito curtos, resultando em uma costura de solda contínua com nuggets de solda sobrepostos.

Como os nuggets de solda na solda por costura se sobrepõem em mais de 50%, o desempenho da vedação é bom. No entanto, a soldagem por costura tem um sério fenômeno de desvio, e a corrente de soldagem necessária para soldar a mesma espessura de peças de trabalho é cerca de 1,5 a 2 vezes maior que a da soldagem por pontos. Portanto, a soldagem por costura só é adequada para estruturas de paredes finas com espessura inferior a 3 mm que exigem vedação, como tanques de combustível, pequenos contêineres e tubulações.

(3) Solda de topo

A solda de topo é um tipo de solda por resistência em que as peças de trabalho são montadas em juntas de topo. A soldagem de topo exige que as faces das extremidades das peças tenham formato e tamanho iguais ou semelhantes para garantir a qualidade das peças soldadas. A solda de topo é usada principalmente na fabricação de peças fechadas, na extensão de materiais laminados e na fabricação de peças de materiais diferentes, como aros de bicicleta, trilhos e ferramentas.

2. Soldagem por fricção

A soldagem por fricção é um tipo de soldagem por pressão que usa o calor gerado pelo atrito entre as superfícies das peças de trabalho para levar as faces finais a um estado termoplástico e, em seguida, forja-as rapidamente para concluir a soldagem.

As características da soldagem por fricção são:

- Durante o processo de fricção, a película de óxido e as impurezas nas superfícies de contato das peças de trabalho são removidas, dificultando a produção de defeitos na junta, como poros e inclusões de escória. A estrutura é densa e a qualidade da junta é boa.

- A gama de materiais soldáveis é ampla, e ele é adequado para a soldagem de topo de materiais diferentes, como aço não ferroso e aço inoxidável, alumínio e cobre, alumínio e cerâmica, etc.

- O equipamento é simples, consome menos energia, é fácil de operar, não requer materiais de soldagem, é fácil de automatizar e tem alta produtividade.

III. Brasagem

A brasagem é um método de soldagem que utiliza um metal de adição com um ponto de fusão inferior ao das peças de trabalho. O metal de adição é aquecido para derreter, e o metal de adição líquido molha o material de base, preenchendo a lacuna da junta e se difundindo com o material de base para obter uma conexão permanente. Dependendo do ponto de fusão do metal de adição usado, a brasagem pode ser dividida em duas categorias: brasagem dura e brasagem macia.

As características da brasagem são:

- A brasagem tem uma temperatura de aquecimento mais baixa, juntas lisas e planas e dimensões precisas das peças de trabalho.

- Ele pode soldar metais diferentes e peças com diferenças significativas de espessura.

- Ao aquecer toda a peça de trabalho, ele pode soldar simultaneamente componentes complexos compostos de várias juntas, resultando em alta produtividade.

- O equipamento de brasagem é simples, e o custo de investimento na produção é baixo.

No entanto, a resistência da junta de brasagem é relativamente baixa, sua resistência ao calor é baixa, a temperatura de trabalho permitida não é alta e é necessária uma limpeza rigorosa antes da soldagem. O custo do metal de adição é relativamente alto. Portanto, a brasagem é usada principalmente para soldar instrumentos de precisão, componentes elétricos, componentes de metais diferentes e alguns componentes complexos de paredes finas (como estruturas sanduíche e radiadores de automóveis). Ela também é comumente usada para soldar vários fios e ferramentas de liga dura.

IV. Soldagem a arco com eletrodo

Soldagem a arco com eletrodo é um dos primeiros métodos de soldagem desenvolvidos e ainda é o método de soldagem mais usado atualmente. Suas características são: equipamento simples, baixo custo, processo flexível e grande adaptabilidade (adequado para vários materiais, longas distâncias e soldas irregulares); no entanto, tem alta intensidade de trabalho e baixa eficiência (operação manual e incapacidade de soldar continuamente).

1. Ferramentas para soldagem a arco com eletrodo

(1) Pinças de soldagem

Sua função é segurar o eletrodo e conduzir a corrente.

(2) Máscaras e luvas contra arco elétrico

Elas são equipamentos de proteção para evitar que o rosto e a pele sejam danificados por arco elétrico e outros perigos. As máscaras contra arco elétrico são fornecidas nos tipos portátil e de capacete.

(3) Outras ferramentas

Como martelos de remoção de escória e escovas de arame para limpar a superfície e a camada de escória da solda.

2. Equipamento principal para soldagem a arco com eletrodo

O principal equipamento para soldagem a arco com eletrodo é o arco máquina de solda. As máquinas de soldagem a arco podem ser divididas em máquinas de soldagem a arco CA e máquinas de soldagem a arco CC com base no tipo de corrente de soldagem que fornecem.

(1) Máquina de solda a arco CA

A máquina de soldagem a arco CA fornece corrente alternada para a soldagem. É um transformador abaixador especial com as vantagens de estrutura simples, preço baixo, uso confiável, baixo ruído de trabalho e fácil manutenção. Portanto, as máquinas de soldagem a arco CA são usadas com frequência na soldagem. Sua principal desvantagem é que o arco não é estável durante a soldagem.

(2) Máquina de solda a arco CC

A máquina de soldagem a arco CC fornece corrente contínua para a soldagem. Ela tem as vantagens de um arco estável, fácil iniciação do arco e melhor qualidade de soldagem. No entanto, a estrutura do gerador de soldagem a arco CC é complexa, barulhenta, cara e de difícil manutenção.

3. Haste de solda

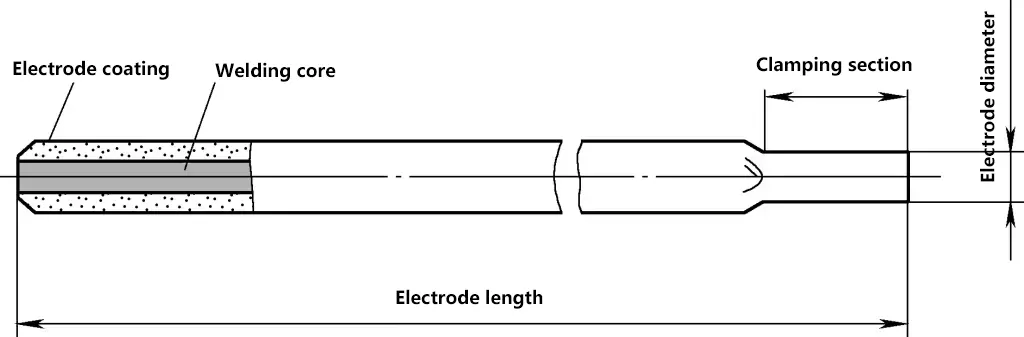

A composição do Vareta de solda é mostrado na Figura 1.

A vareta de solda usada para soldagem a arco, revestida com fluxo, consiste em duas partes: o fio central e o revestimento de fluxo.

O fio central é um fio metálico de determinado comprimento e diâmetro (aço carbono, aço-liga, aço inoxidável, ferro fundido, cobre e ligas de cobre, alumínio e ligas de alumínio etc.). O fio central tem duas funções: uma é conduzir a corrente e gerar um arco, e a outra é derreter-se e formar uma solda com o material de base. O diâmetro do fio central é geralmente de 2,5 mm, 3,2 mm ou 4,0 mm.

O revestimento de fluxo é composto de vários materiais, incluindo estabilizadores de arco (principalmente usando compostos facilmente ionizáveis de potássio, sódio e cálcio), formadores de escória (que formam escória para cobrir a superfície da poça de fusão, impedindo a intrusão atmosférica e desempenhando um papel metalúrgico) e formadores de gás (que se decompõem para produzir gases como CO e H que envolvem o arco e a poça de fusão, isolando a atmosfera e protegendo as gotículas e a poça de fusão).

As principais funções do revestimento de fluxo são garantir a fácil ignição do arco, manter a queima estável do arco e isolar o ar. O revestimento de fluxo pode ser ácido ou básico.

As varetas de soldagem podem ser classificadas de acordo com seu uso em varetas de soldagem de aço estrutural, varetas de soldagem de aço resistente ao calor e varetas de soldagem de aço inoxidável, soldagem de ferro fundido hastes, hastes de soldagem de cobre e ligas de cobre, hastes de soldagem de alumínio e ligas de alumínio, etc. O modelo de vareta de solda usado neste treinamento é o E4303, que pertence às varetas de solda de aço carbono com um revestimento de fluxo ácido do tipo titânio-cálcio e um diâmetro de 2,5 mm.

4. Princípio da soldagem a arco com varetas de soldagem

O circuito de soldagem é composto por uma máquina de soldagem a arco, cabos de soldagem, grampos de soldagem, hastes de soldagem, peças de trabalho e o arco (Figura 2). O arco é aceso usando o método de curto-circuito de contato. Sob alta temperatura, a haste de solda e a peça de trabalho são parcialmente derretidas para formar uma poça de fusão. À medida que o arco se move continuamente, a poça de fusão esfria gradualmente e se cristaliza para formar uma solda.

1-Soldagem

Piscina 2-Molten

3-Gás de proteção

4-Arco

Gota 5-Molten

6-Vara de solda

Grampo de 7 soldas

8-Máquina de solda

9 cabos

10 peças de trabalho

5. Parâmetros de soldagem de arco com varetas de soldagem

Os parâmetros de soldagem da soldagem a arco com varetas de soldagem incluem o tipo e a polaridade da fonte de energia de soldagem, o diâmetro da vareta de soldagem, a corrente de soldagem, a tensão do arco, a velocidade de soldagem, o número de camadas de soldagem etc.

V. Soldagem a gás e corte a gás

1. Características e aplicações da soldagem a gás

A soldagem a gás é um método de soldagem que usa uma chama de gás como fonte de calor para derreter o material de base e o metal de adição. O acetileno, quando queimado com oxigênio puro, pode aumentar significativamente a temperatura da chama (até mais de 3000°C) em comparação com a queima no ar.

2. Equipamentos e ferramentas para soldagem a gás, ferramentas auxiliares e equipamentos de proteção

(1) Cilindro de oxigênio

O cilindro de oxigênio é um recipiente para armazenar e transportar oxigênio de alta pressão. Seu volume é de 40L e a pressão máxima de armazenamento é de 15MPa. De acordo com as normas, a parte externa do cilindro de oxigênio é pintada de azul celeste e marcada com a palavra "Oxygen" (oxigênio) em tinta preta.

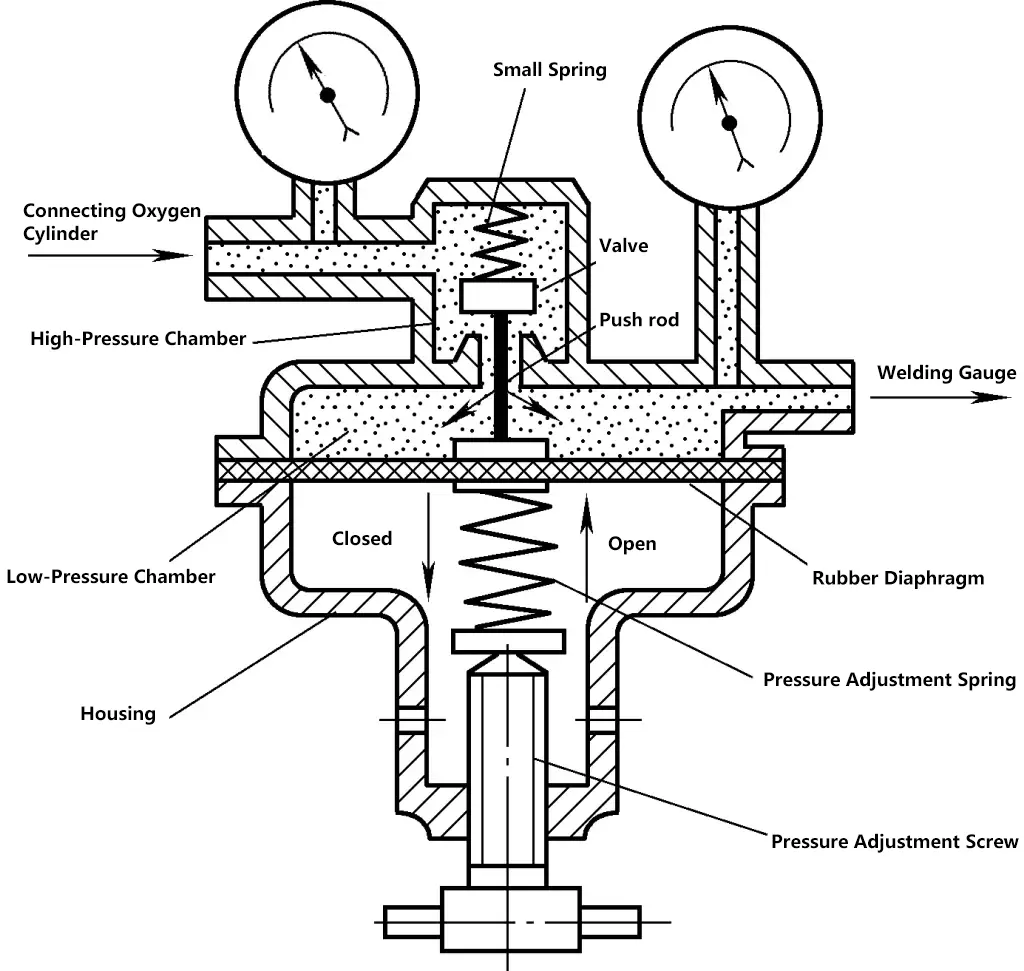

(2) Regulador de pressão

A função do redutor de pressão (Figura 3) é reduzir o oxigênio de alta pressão do cilindro de oxigênio de alta pressão para a pressão de trabalho exigida pela tocha de soldagem (0,1~0,3MPa) para uso na soldagem.

(3) Cilindro de acetileno

O cilindro de acetileno é um recipiente para armazenar e transportar acetileno. Seu formato é semelhante ao de um cilindro de oxigênio, mas sua superfície é pintada de branco e marcada com a palavra "Acetylene" (Acetileno) em tinta vermelha. O cilindro de acetileno é preenchido com um enchimento poroso embebido em acetona.

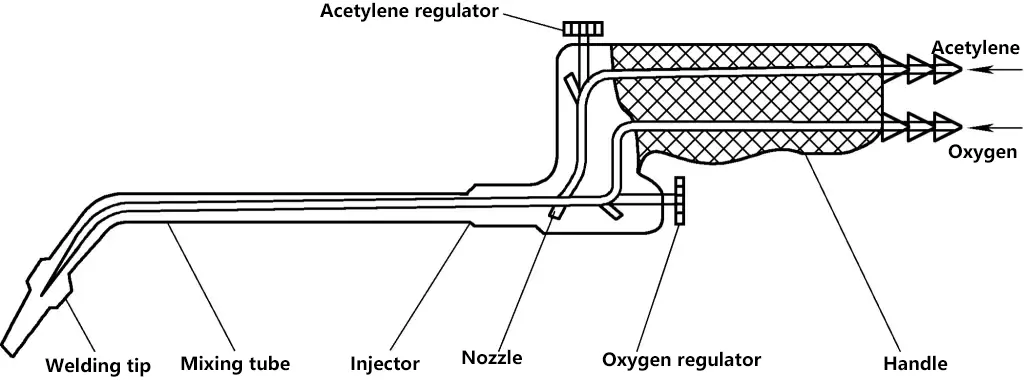

(4) Tocha de solda

A tocha de soldagem (Figura 4) é uma ferramenta que mistura acetileno e oxigênio em uma determinada proporção e obtém uma chama estável de soldagem a gás.

A tocha de soldagem do tipo injetor inclui junta de acetileno, junta de oxigênio, alça, válvula de acetileno, válvula de oxigênio, tubo injetor, tubo de mistura, bico, etc.

(5) Ferramentas auxiliares e equipamentos de proteção

As ferramentas auxiliares incluem agulhas de limpeza, mangueiras de borracha, ignitores, escovas de arame, martelos de escória, limas, etc. Os equipamentos de proteção incluem óculos de solda a gás, roupas de trabalho, luvas, calçados de trabalho, protetores de pernas, etc.

3. Chama de soldagem a gás (chama de oxi-acetileno)

A chama formada pela combustão de oxigênio e acetileno é chamada de chama oxi-acetilênica. Ajustando a válvula de oxigênio e a válvula de acetileno, a proporção de mistura de oxigênio e acetileno pode ser alterada para obter três chamas diferentes: chama neutra, chama oxidante e chama carburizante, conforme mostrado na Figura 5.

(1) Chama neutra (Figura 5a)

Quando a proporção de volume de oxigênio para acetileno é de 1~1,2, a chama resultante é chamada de chama neutra, também conhecida como chama normal. A chama neutra é comumente usada na soldagem e é usada para soldar aço de baixo carbono, aço de médio carbono, ligas de aço, cobre puro, ligas de alumínio e outros materiais.

(2) Chama de cementação (Figura 5b)

Quando a proporção de volume de oxigênio para acetileno é menor que 1, obtém-se uma chama de cementação.

(3) Chama oxidante (Figura 5c)

Quando a proporção de volume de oxigênio para acetileno é maior que 1,2, forma-se uma chama oxidante.

4. Técnicas básicas de soldagem a gás

Durante a soldagem a gás, a tocha de soldagem é geralmente segurada com a mão direita, com o polegar no interruptor de acetileno e o dedo indicador no interruptor de oxigênio, para facilitar o ajuste do fluxo de gás a qualquer momento. Os outros três dedos seguram o cabo da tocha de soldagem, e a mão esquerda segura a vareta de soldagem. As operações básicas da soldagem a gás incluem a ignição, o ajuste da chama, a soldagem e a extinção da chama.

(1) Ignição, ajuste da chama e extinção da chama

Ao acender, primeiro abra ligeiramente a válvula de oxigênio, depois abra a válvula de acetileno e acenda a chama com uma chama aberta (como uma pistola eletrônica ou uma faísca elétrica de baixa tensão). A chama nesse momento é uma chama de carburação e, em seguida, abra gradualmente a válvula de oxigênio para ajustar a chama de carburação a uma chama neutra. Se você continuar a aumentar o oxigênio (ou reduzir o acetileno), poderá obter uma chama oxidante.

Quando a soldagem estiver concluída e a chama precisar ser extinta, a válvula de acetileno deve ser fechada primeiro e, em seguida, a válvula de oxigênio deve ser fechada para evitar o contrafogo e reduzir a fumaça.

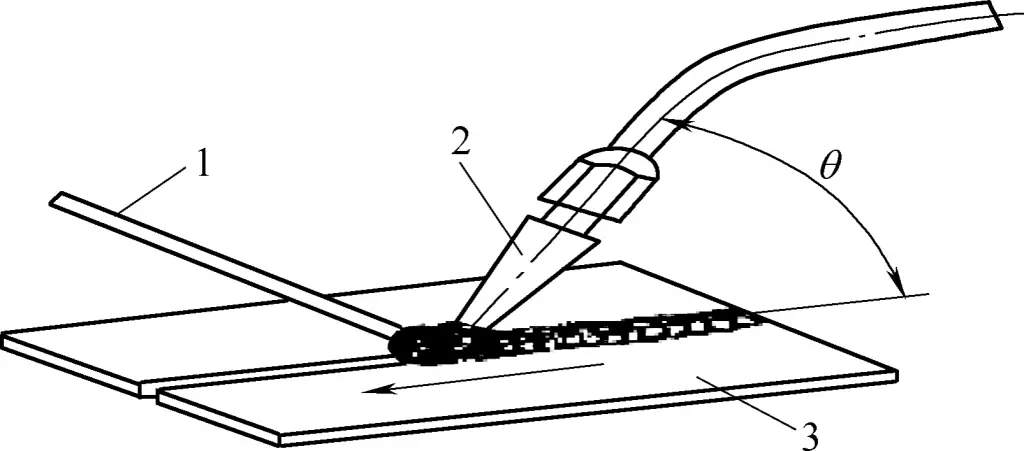

(2) Soldagem normal

Para obter soldas de alta qualidade e esteticamente agradáveis e controlar o calor da poça de fusão, a tocha de soldagem e a vareta de soldagem devem se mover de maneira uniforme e coordenada, ou seja, movimento longitudinal ao longo da costura da peça de trabalho, oscilação transversal da tocha de soldagem ao longo da costura de solda e alimentação vertical da vareta de soldagem com movimento para cima e para baixo, conforme mostrado na Figura 6.

1-Haste de solda

2 - Tocha de solda

3-Explosão

(3) Terminação da costura de solda

Ao soldar na extremidade do cordão de solda, devido às más condições de dissipação de calor na extremidade, o ângulo entre a tocha de soldagem e a solda deve ser reduzido (20° a 30°), ao mesmo tempo em que se aumenta a velocidade de soldagem e se adiciona mais arame de solda para evitar que a poça de fusão se expanda e cause queimaduras.

5. Corte de gás

O corte a gás é um método que utiliza a energia térmica de uma chama de gás para pré-aquecer a peça de trabalho a uma determinada temperatura e, em seguida, pulveriza um fluxo de oxigênio de corte de alta velocidade para queimá-la e liberar o calor para realizar o corte. É fundamentalmente diferente da soldagem a gás, que derrete o metal, enquanto o corte a gás queima o metal em oxigênio puro.

(1) Condições para o corte com oxigênio metálico

O ponto de ignição do material metálico deve ser inferior ao seu ponto de fusão. O ponto de fusão dos óxidos metálicos produzidos pela combustão deve ser menor do que o ponto de fusão do próprio metal. Uma grande quantidade de calor é liberada quando o metal queima, e o próprio metal deve ter baixa condutividade térmica. Somente os materiais metálicos que atendem a essas condições podem ser cortados a gás, como o ferro fundido. Aço de alta liga, cobre, alumínio, etc., são difíceis de cortar com gás.

(2) Processo de corte a gás

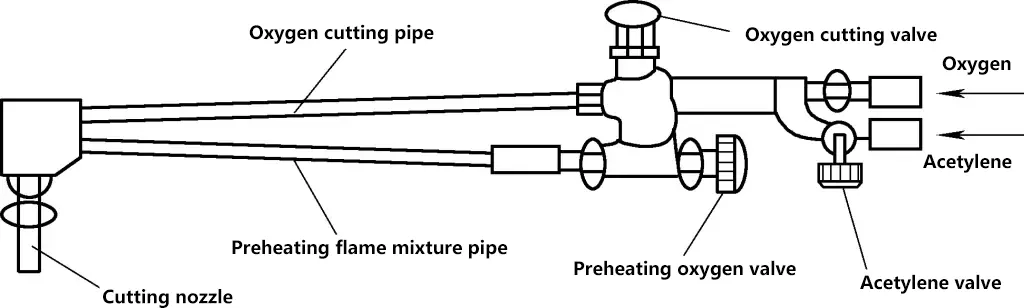

No corte a gás, a tocha de corte substitui a tocha de soldagem, e os outros equipamentos são os mesmos da soldagem a gás. A forma e a estrutura da tocha de corte são mostradas na Figura 7.

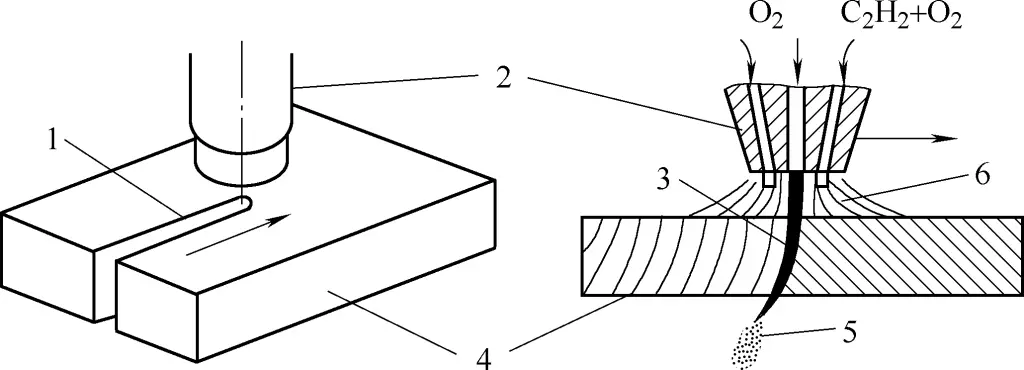

Durante o corte a gás, o metal próximo ao corte é primeiramente pré-aquecido até o ponto de ignição (cerca de 1.300°C, cor amarelo-esbranquiçada) com uma chama de oxi-acetileno, depois a válvula de oxigênio de corte na tocha de corte é aberta e o jato de oxigênio de alta pressão faz com que o metal de alta temperatura queime imediatamente. Os óxidos resultantes (ou seja, óxido de ferro, em estado fundido) são simultaneamente soprados pelo fluxo de oxigênio, conforme mostrado na Figura 8.

1-Corte

2-Bico de corte

Fluxo de 3 oxigênio

4-Peça de trabalho

5-Oxidos

6-Pré-aquecimento da chama

VI. Soldagem a arco com proteção gasosa

O método de soldagem a arco que usa um gás externo como meio de arco e protege o arco e a poça de fusão é chamado de soldagem a arco com proteção gasosa. Os gases de proteção comumente usados são argônio e CO2.

1. Soldagem a arco de argônio

A soldagem a arco com proteção gasosa que usa argônio como gás de proteção é chamada de soldagem a arco de argônio.

(1) Princípio básico da soldagem a arco de argônio

O gás argônio é pulverizado uniformemente a partir do bocal da pistola de soldagem a arco de argônio, formando um fluxo de ar contínuo e fechado ao redor do arco e da poça de fusão para expulsar o ar e proteger o arame de soldagem e a poça de fusão do contato com o ar.

Como o argônio é um gás inerte, ele não reage quimicamente com o metal líquido e não se dissolve no metal. Ao mesmo tempo, o fluxo de gás argônio tem um certo efeito de resfriamento e compressão no arco, de modo que a energia do arco de argônio é relativamente concentrada e a velocidade de aquecimento é rápida. Portanto, a qualidade da solda da soldagem a arco de argônio é relativamente alta.

(2) Características da soldagem a arco de argônio

O argônio é um gás inerte que pode proteger eficazmente o metal líquido da oxidação; o calor do arco é concentrado, a zona afetada pelo calor é pequena e a deformação da solda é pequena; a operação é visível e intuitiva, fácil; o arco é estável, com poucos respingos, costura de solda densa, boas propriedades mecânicas e resistência à corrosão, sem escória na superfície e com bela aparência de costura de solda; fácil de obter mecanização e automação.

(3) Aplicações da soldagem a arco de argônio

A soldagem a arco de argônio é um método de soldagem de alta qualidade com muitas vantagens e é amplamente utilizada em setores como construção naval, aviação, aeroespacial, química, maquinário e eletrônica.

No entanto, o arco de argônio equipamento de soldagem é complexo, e o custo de soldagem é relativamente alto. Ele é usado principalmente para soldar alguns metais valiosos, como aço de alta liga, liga de titânio, aço inoxidável, ligas de alumínio e cobre e alguns metais raros.

(4) Equipamento e processo de soldagem a arco de argônio

Esta seção deve apresentar o equipamento, o processo e os principais pontos operacionais existentes com base no equipamento real do local de treinamento.

(5) Operação de soldagem a arco de argônio

Peça de trabalho típica: Operação de soldagem a arco de argônio de aço inoxidável.

2. CO2 Soldagem com proteção gasosa

Soldagem com proteção gasosa usando CO2 como gás de proteção é chamado de CO2 soldagem com proteção de gás. Em geral, ela pode ser dividida em soldagem semiautomática e soldagem automática.

(1) Princípio básico do CO2 Soldagem com proteção gasosa

É um tipo de soldagem com eletrodo consumível e proteção gasosa que usa um arco gerado entre o arame de soldagem e a peça de trabalho para derreter o metal. CO2 O gás flui uniformemente pelo espaço ao redor do arame de solda e do cordão de solda fundido, isolando o oxigênio do ar do cordão de solda, protegendo-o.

(2) Características do CO2 Soldagem com proteção gasosa

CO2 O gás é barato e, em comparação com a soldagem a arco, tem alta eficiência de produção (sem necessidade de limpar a escória ou trocar os eletrodos) e custos de soldagem mais baixos; durante a soldagem, a densidade de corrente é alta, a taxa de utilização do calor do arco é alta, não há necessidade de limpar a escória após a soldagem e a produtividade é alta; o calor do arco é concentrado, a área aquecida da soldagem é pequena, a deformação é pequena, a costura de solda tem boa resistência a rachaduras e a qualidade da soldagem é alta, com soldagem a arco aberto.