A soldagem com gás inerte de tungstênio (TIG), geralmente chamada de soldagem TIG, é um tipo de soldagem a arco que gera calor entre um eletrodo não consumível e a peça de trabalho.

A haste do eletrodo, o banho de solda, o arco e as proximidades da área aquecida da peça de trabalho são todos isolados da contaminação atmosférica por uma proteção de gás. Essa proteção é fornecida por um fluxo constante de gás ou mistura de gases, geralmente um gás inerte, que deve oferecer proteção completa, pois mesmo uma pequena quantidade de contaminação do ar pode estragar o cordão de solda.

O princípio da soldagem TIG

Um método de soldagem a arco que usa tungstênio puro de metal refratário ou tungstênio ativado (tungstênio thoriated, tungstênio ceriated) como eletrodo, com gás argônio para proteger o eletrodo, a zona do arco e o metal fundido, comumente conhecido como soldagem com gás inerte de tungstênio (TIG), é ilustrado na Figura 5-53.

O argônio é um gás inerte e não se dissolve no metal líquido. Durante a soldagem, o arco queima entre o eletrodo e a peça de trabalho, e o gás argônio isola do ar a poça de metal, as gotículas derretidas e a ponta do eletrodo de tungstênio.

Características da soldagem TIG

(1) Vantagens

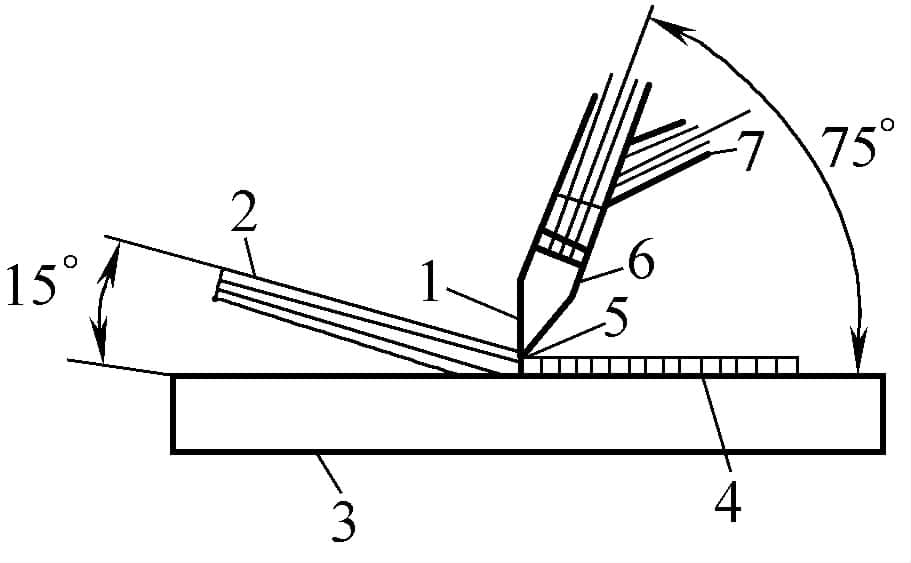

1-Eletrodo de tungstênio 2-Metal de enchimento 3-Peça de trabalho 4-Metal de solda 5-Arco 6-Bocal 7-Gás de proteção

1) O eletrodo feito de tungstênio metálico refratário ou tungstênio ativado não derrete durante a soldagem. O uso de gás argônio para isolar a atmosfera evita os efeitos de gases como oxigênio, nitrogênio e hidrogênio no arco e na poça de fusão, e os elementos do metal soldado e do arame de solda não são facilmente queimados (apenas alguns são queimados).

Portanto, é fácil manter um comprimento de arco constante, o processo de soldagem é estável e a qualidade da soldagem é boa.

2) Durante a soldagem, o fluxo não é necessário e não há escória na superfície da solda, o que facilita a observação da poça de fusão e da formação da solda, e os defeitos podem ser prontamente detectados. Medidas apropriadas podem ser tomadas durante o processo de soldagem para eliminar defeitos.

3) A soldagem com gás inerte de tungstênio tem boa estabilidade, e o arco ainda pode queimar de forma estável quando a corrente de soldagem é inferior a 10A. Portanto, ela é particularmente adequada para a soldagem de chapas finas.

Como a fonte de calor e o arame de enchimento são controlados separadamente, o ajuste de calor é conveniente, facilitando o controle da entrada de calor na solda. Assim, ela é adequada para soldagem em várias posições e também facilita a soldagem de um lado com formação de dois lados.

4) O fluxo de gás argônio comprime o arco, portanto o calor é mais concentrado e a poça de fusão é menor; devido ao efeito de resfriamento do gás argônio próximo à área da costura, a zona afetada pelo calor é reduzida, diminuindo a deformação da peça de trabalho.

A estrutura da junta de solda é compacta, e as propriedades mecânicas gerais são melhores; ao soldar aço inoxidável, a resistência à corrosão da solda, especialmente sua resistência à corrosão intergranular, é particularmente boa.

5) Como o arame de enchimento não transporta a corrente de soldagem, ele não produz respingos causados por mudanças na tensão e na corrente do arco devido à transição de gotículas fundidas, proporcionando boas condições para a obtenção de uma superfície de solda lisa.

O arco na soldagem com gás inerte de tungstênio é um arco brilhante, os parâmetros do processo de soldagem são estáveis, fáceis de monitorar e controlar, e propícios à soldagem mecanizada e automatizada.

(2) Desvantagens

1) A soldagem com gás inerte de tungstênio usa gás para proteção e tem pouca resistência ao vento lateral. A penetração é superficial, a velocidade de deposição é baixa e a produtividade é baixa.

Há uma pequena quantidade de evaporação de tungstênio, e as partículas de tungstênio que entram na piscina de solda podem causar a inclusão de tungstênio, afetando a qualidade da solda, especialmente quando a corrente é muito alta, a queima do eletrodo de tungstênio é grave e a inclusão de tungstênio é óbvia.

2) Em comparação com a soldagem a arco de metal blindado, ela é mais difícil de operar, o equipamento é mais complexo e os requisitos de limpeza das soldas são particularmente altos. O custo de produção é mais alto do que o da soldagem a arco com metal blindado, soldagem por arco submersoe soldagem de CO2.

A gama de aplicações da soldagem TG

A soldagem com gás inerte de tungstênio pode soldar metais não ferrosos oxidáveis metais e suas ligas, aço inoxidável, ligas de alta temperatura, titânio e ligas de titânio, bem como metais ativos refratários (molibdênio, nióbio, zircônio), etc., principalmente para soldar chapas finas com espessura inferior a 3 mm.

Para estruturas importantes com grande espessura, como vasos de pressão e tubulações, ele pode ser usado para soldagem de passe de raiz. Soldagem com gás inerte de tungstênio

Aplicabilidade

A soldagem com gás inerte de tungstênio (TIG), executada manual ou automaticamente, é adequada para soldagem contínua, intermitente (às vezes chamada de "soldagem por saltos") e soldagem por pontos. Como seu eletrodo não é consumível, a soldagem pode ser realizada simplesmente derretendo o metal de base sem a necessidade de adicionar metal de adição. No entanto, para determinadas juntas, o metal de adição pode ser necessário com base em necessidades específicas.

A soldagem TIG é um método de soldagem versátil, especialmente adequado para a soldagem de chapas finas, geralmente tão finas quanto 0,005 polegadas.

1. Metais para soldagem

As características da soldagem TIG permitem que ela seja usada para soldar a maioria dos metais e ligas. Os metais que podem ser soldados com TIG incluem aço carbono, aço-liga, aço inoxidável, ligas resistentes ao calor, metais refratários, ligas de alumínio, ligas de magnésio, ligas de berílio, ligas de cobre, ligas de níquel, ligas de titânio e ligas de zircônio, entre outros.

O chumbo e o zinco são difíceis de soldar com TIG. Os baixos pontos de fusão desses metais tornam o controle do processo de soldagem extremamente desafiador. O zinco vaporiza a 1663°F, uma temperatura ainda consideravelmente mais baixa do que a temperatura do arco, e a vaporização do zinco pode deteriorar o cordão de solda. As superfícies de aço revestidas com chumbo, estanho, zinco, cádmio ou alumínio e outros metais que derretem em temperaturas mais altas podem ser soldadas a arco, mas exigem procedimentos especiais.

Em juntas soldadas de metais revestidos, as propriedades mecânicas podem ser reduzidas devido à formação de "compostos intermetálicos". Para evitar a formação de intermetálicos durante a soldagem de metais revestidos, o revestimento da superfície na área a ser soldada deve ser removido e reparado após a soldagem.

2. Espessura do metal base

A soldagem TIG pode ser aplicada a uma ampla gama de espessuras de metal. Ela é particularmente adequada para a soldagem de objetos com menos de 3 mm de espessura porque o arco gera uma alta concentração de calor, resultando em altas velocidades de soldagem. Vários passes de solda podem ser feitos com o uso de metal de adição.

Embora outros métodos de soldagem são normalmente usadas para metais de base com espessura superior a 6,25 mm, soldas espessas e de alta qualidade podem exigir a soldagem TIG para soldagem de múltiplos passes. Por exemplo, na fabricação de uma carcaça de 15 mm de espessura para um motor de foguete de 8 m de diâmetro, a soldagem TIG com metal de adição é usada para várias soldas longitudinais e circunferenciais. Embora esse método seja mais lento para metais tão espessos, a soldagem TIG é usada devido aos requisitos de alta qualidade do cordão de solda.

A soldagem TIG pode soldar com sucesso várias ligas de "espessura de folha". A soldagem de chapas finas exige a fixação precisa do equipamento. Para metais com espessura de folha, é necessária a soldagem mecânica ou automática. A "soldagem por arco iônico de alta temperatura" é frequentemente reconhecida como uma variação da soldagem TIG, oferecendo mais vantagens para a soldagem de chapas finas.

3. Forma da peça de trabalho

A soldagem manual é necessária para formas complexas quando se usam métodos automáticos. A operação manual é adequada para objetos de formato irregular que precisam de cordões de solda curtos ou para soldagem em áreas de difícil acesso. A operação manual também é adequada para soldagem em todas as posições.

O equipamento automático pode soldar superfícies curvas e retas. Por exemplo, um método especial de soldagem sinusoidal é usado para as duas extremidades de um eletrodo de titânio em forma de onda contra os componentes. Para esse tipo de soldagem sinusoidal, uma unidade de guia mecânica segue um modelo de metal para guiar a tocha de soldagem. A operação manual desse tipo de soldagem apresenta desafios extremos de controle.

Fundamentos do TIG

Na soldagem TIG (Tungsten Inert Gas, gás inerte de tungstênio), o calor é gerado entre o eletrodo e a peça de trabalho, derretendo as bordas desta última. É fundamental manter o banho de solda limpo após a solidificação para uma fusão adequada. Para obter soldas de alta qualidade com TIG, todas as superfícies e áreas adjacentes a serem soldadas devem ser completamente limpas, bem como qualquer metal de adição utilizado.

Outro requisito fundamental é o posicionamento preciso e estável dos componentes a serem soldados, principalmente quando se exige alta precisão e a peça de trabalho é fina e de formato complexo. Podem ser necessários acessórios especiais ao soldar sem metal de adição ou durante a soldagem automatizada.

1. Iniciação do arco

Os métodos comuns de "iniciação do arco" envolvem o acionamento da emissão de elétrons e a ionização do gás. Isso pode ser feito retraindo rapidamente o eletrodo energizado da peça de trabalho até o comprimento de arco necessário, ou usando um arco piloto ou um dispositivo auxiliar que gera uma faísca de alta frequência entre o eletrodo e a peça de trabalho.

A retração mecânica do eletrodo da peça de trabalho só pode ser usada para soldagem mecanizada com máquinas de soldagem CC. No entanto, o método de iniciação de arco piloto pode ser usado para soldagem manual e mecanizada, mas também é limitado a máquinas de soldagem CC. O método de iniciação por faísca de alta frequência pode ser aplicado à soldagem manual com máquinas de soldagem CA ou CC. Muitas máquinas de soldagem têm dispositivos para gerar faíscas de alta frequência para a iniciação e a estabilização do arco.

2. Posicionamento da haste do eletrodo e do metal de enchimento

Na soldagem manual a arco de tungstênio, uma vez iniciado o arco, mantenha a tocha de soldagem de modo que a haste do eletrodo fique a cerca de 75º de distância da superfície da peça de trabalho, apontando para a direção da soldagem. No início da soldagem, o arco normalmente se move de forma circular até que o metal base tenha derretido o suficiente para produzir uma poça de fusão de tamanho adequado.

Quando a fusão adequada for alcançada, mova gradualmente a tocha de soldagem ao longo das bordas adjacentes da junta da peça de trabalho. Essa fusão gradual da peça de trabalho é normalmente feita enquanto o metal de adição, quando adicionado manualmente, é mantido em um ângulo de aproximadamente 15º em relação à superfície da peça de trabalho, entrando lentamente na poça de fusão.

Deve-se tomar cuidado ao alimentar o metal de enchimento para evitar romper a proteção contra gás ou tocar a haste do eletrodo e causar contaminação pela oxidação da extremidade da haste de enchimento ou da haste do eletrodo. A haste de metal de enchimento pode ser adicionada continuamente ou repetidamente "mergulhada" e "retirada".

O metal de adição pode ser adicionado continuamente mantendo um arranjo linear entre a vareta de enchimento e o caminho da solda (geralmente usado em juntas de várias passagens com uma junta em forma de V), ou balançando a vareta de enchimento e a tocha de soldagem para a esquerda e para a direita para alimentar a vareta de enchimento na poça de fusão (geralmente usada em um processo de revestimento).

Ao interromper a soldagem, retire o metal de adição da poça de fusão, mas mantenha-o temporariamente sob proteção de gás para evitar a oxidação do metal de adição. Em seguida, antes de extinguir o arco, mova a tocha de soldagem para a borda frontal da poça de fusão, levantando a tocha de soldagem até a altura certa para extinguir o arco, mas não o suficiente para causar crateras e contaminação da haste do eletrodo. A melhor prática é reduzir gradualmente a corrente usando um método de controle por pedal sem precisar levantar a tocha de soldagem.

3. Comprimento do arco

Em muitas aplicações de soldagem a arco de tungstênio totalmente automáticas, o comprimento do arco usado é aproximadamente 1,5 vez o diâmetro da haste do eletrodo, mas pode variar dependendo da aplicação específica ou da preferência do soldador.

No entanto, quanto maior for o comprimento do arco, maior será o calor difundido na atmosfera circundante, e o arco longo pode, muitas vezes, dificultar (até certo ponto) o progresso estável da soldagem. Uma exceção é a "junta de encaixe" na tubulação; na soldagem vertical com o eixo oficial, um arco longo pode produzir uma solda de filete mais suave do que um arco curto.

4. Operações manuais e automáticas

Existe uma distinção entre a soldagem manual e a soldagem totalmente automatizada com gás inerte de tungstênio (TIG): a soldagem manual é realizada por "soldadores", enquanto a soldagem automatizada é realizada por "operadores". Por exemplo, o controle manual da corrente de soldagem e a comutação por meio de um pedal são desenvolvimentos iniciais que tendem à automação.

O uso de um dispositivo que aciona a pistola de soldagem a uma velocidade fixa ou planejada, ajusta automaticamente a tensão do arco (comprimento do arco) e inicia e para automaticamente, constitui uma soldagem totalmente automatizada.

5. Técnicas de soldagem

A seleção e o treinamento dos operadores dependem principalmente do "grau de automação" do equipamento utilizado. Como a soldagem TIG é frequentemente usada para união de chapas metálicas peças e, em sua aplicação, os soldadores podem lidar facilmente com componentes relativamente pequenos.

Portanto, os soldadores geralmente passam parte de seu tempo limpando, combinando e fixando dispositivos e operações de solda por pontos. Além de exigir alta destreza manual e treinamento paciente para obter cordões de solda de boa qualidade, algumas técnicas mecânicas também são essenciais para a montagem e a fixação adequadas dos componentes a serem soldados.

A necessidade de técnicas de soldagem específicas mudará ao fazer a transição de um método de soldagem para outro. Por exemplo, um soldador adepto da soldagem manual com proteção gasosa precisaria de treinamento adicional para se qualificar para a soldagem TIG. Além disso, algumas aplicações exigem técnicas especializadas, como a colocação e a soldagem de anéis de apoio consumíveis e a soldagem de reparos.

6. Inspeção

A inspeção da soldagem TIG inclui todos os métodos não destrutivos, desde a inspeção da superfície de soldas de chapas metálicas até a inspeção radiográfica (raios X) e ultrassônica de soldas mais espessas, para verificar possíveis defeitos abaixo da superfície (internos).

Corrente de soldagem

Em qualquer operação de soldagem, a "corrente" é a condição operacional mais crítica, pois está relacionada à profundidade de penetração, velocidade de soldagemvelocidade de solidificação e qualidade do cordão de solda.

Basicamente, há três tipos de corrente de soldagem para escolher: (a) Eletrodo de corrente contínua positiva (DCEP), (b) Eletrodo de corrente contínua negativa (DCEN), (c) Corrente alternada (CA). Alguns efeitos desejados podem ser obtidos com a sobreposição de corrente de alta frequência a esses três tipos de corrente.

1. Eletrodo de corrente contínua positivo (DCEP)

O DCEP é o tipo de corrente mais usado na soldagem TIG e pode produzir bons cordões de solda em quase todos os metais e ligas geralmente soldáveis.

Na soldagem DCEP, a haste do eletrodo é negativa e o metal da peça de trabalho é positivo, de modo que o fluxo de elétrons é da haste do eletrodo para o metal da peça de trabalho. Como 70% do calor em todos os arcos CC é gerado na extremidade positiva ou anódica do arco, uma haste de eletrodo de determinado tamanho pode suportar mais corrente positiva e menos corrente negativa.

Da mesma forma, se uma haste de eletrodo de tamanho específico precisar do arco mais quente, o DCEP é o tipo de corrente necessário.

O DCEP pode gerar cordões de solda profundos e estreitos, e sua "penetração" é superior à dos outros dois tipos de corrente. Entretanto, o cordão de solda estreito e a penetração mais profunda dificultam a soldagem de objetos metálicos finos com DCEP. Ao contrário do DCEN ou da CA, o DCEP não pode remover óxidos de superfície do alumínio, magnésio ou cobre-berílio.

Porém, se o alumínio for soldado com DCEP, será necessário usar um método de soldagem especialmente modificado, além de limpeza mecânica ou química antes da soldagem. A soldagem com DCEP requer mais habilidade em comparação com a soldagem com arco CA estabilizado de alta frequência, principalmente porque o DCEP não tem descarga guia de alta frequência ao atingir o arco.

Portanto, um dispositivo especial pode ser adicionado à máquina padrão para sobrepor uma corrente de alta frequência ao DCEP.

2. Polaridade reversa de corrente contínua

Na soldagem de polaridade reversa de corrente contínua (DCRP), a haste do eletrodo é conectada ao terminal positivo da máquina de solda, enquanto o metal da peça de trabalho é conectado ao terminal negativo. Como resultado, o fluxo de elétrons se move da peça de trabalho para a haste do eletrodo.

Esse processo gera mais calor na haste do eletrodo e menos calor na peça de trabalho. Considerando a mesma amperagem e o mesmo comprimento de arco, a tensão do arco DCRP é ligeiramente maior do que a do arco DCSP, resultando em uma energia total maior para o arco DCRP.

O DCRP é o menos usado entre os três tipos de correntes elétricas devido à sua tendência de produzir caminhos de solda planos, largos e rasos. A soldagem com DCRP exige habilidades avançadas, pois requer o uso de eletrodos maiores para os mesmos valores baixos de corrente de soldagem. Por isso, geralmente não é usado. O DCRP fornece o arco efetivo mais "frio", mas possui características superiores na remoção de óxidos da superfície da peça de trabalho.

A soldagem de alumínio com DCRP é particularmente desafiadora, pois a poça de fusão é facilmente atraída para a ponta da haste do eletrodo. O eletrodo fica contaminado ao entrar em contato com o alumínio.

Entretanto, o DCRP pode ser usado com eficácia para unir chapas finas de alumínio (0,6 mm). Por outro lado, o magnésio, que não é afetado pela ação inerente do arco do DCRP e, portanto, não apresenta problemas de contaminação, pode ser soldado com o DCRP em espessuras de até 3 mm.

3. DCRP para remoção de óxido

Várias teorias explicam por que o DCRP pode remover óxidos da superfície de determinados metais básicos. A explicação geralmente aceita é a seguinte:

Quando o eletrodo é positivo, os íons de argônio ou hélio se movem em direção à superfície do metal de base. Na nuvem de gás inerte circundante, os íons de gás carregados são gerados pela ação do arco. Como esses íons têm uma massa considerável, eles ganham muita energia cinética enquanto correm em direção à superfície do metal. Ao colidir com a superfície metálica, eles arrancam as partículas de óxido com jato de areia, limpando assim a superfície.

Essa ação gera menos calor no metal de base do que na extremidade positiva do arco, resultando em uma penetração mínima. Se a haste do eletrodo for negativa e a peça de trabalho for positiva, os íons se moverão em direção à haste do eletrodo e não haverá ação de limpeza no metal da peça de trabalho. O "bombardeio" por elétrons causa calor e penetração consideráveis no metal da peça.

Metais como aço inoxidável, aço carbono e cobre não formam uma camada de óxido que afete significativamente a soldagem com gás inerte de tungstênio (TIG).

4. Determinação da polaridade da máquina de solda

Na soldagem TIG automática, há o risco de iniciar a operação de soldagem com polaridade incorreta devido à operação repetitiva. Na soldagem manual, a conexão do terminal da máquina pode ocasionalmente ser invertida, alterando a polaridade. É melhor testar a polaridade antes de iniciar o processo de soldagem para evitar possíveis danos ao eletrodo (que podem ocorrer se a corrente de polaridade reversa for aplicada a uma pequena haste de eletrodo).

Para a soldagem manual com vareta, conecte o suporte do eletrodo ao circuito e teste a polaridade. Inicie a vareta (classe E6010) para a soldagem manual por vareta em todas as posições com polaridade reversa. Se a polaridade for positiva, o arco produzirá um som sibilante forte e vigoroso. Um arco E6010 com polaridade reversa verdadeira não produzirá um som forte de rachadura.

5. Corrente alternada (CA)

A corrente alternada pode ser descrita como a oscilação contínua entre DCSP e DCRP, com a direção da corrente mudando 120 vezes por segundo. Na corrente alternada, a tensão alterna de seu valor máximo positivo para seu valor máximo negativo em cada ciclo, e o arco se extingue sempre que essa mudança ocorre.

Ao soldar em uma atmosfera inerte, os transformadores tradicionais de soldagem a arco não conseguem gerar uma tensão alta o suficiente para restabelecer o arco depois que ele se extingue. Da mesma forma, a menos que seja usado um transformador com tensão inerente suficiente, uma corrente de alta frequência deve ser adicionada ao arco para restabelecer o arco de soldagem em cada meio ciclo.

A CA proporciona boa penetração e reduz (ou reverte) os óxidos superficiais. O cordão de solda produzido pela soldagem AC com gás inerte de tungstênio (TIG) é mais largo e mais raso do que o do DCSP, mas mais estreito e mais profundo do que o do DCRP. Além disso, o reforço do cordão de solda AC é maior do que o do DCSP ou DCRP, o que torna o AC mais adequado para a soldagem de alumínio, magnésio e cobre-berílio.

6. Prevenção de retificação em CA

Como os semiciclos positivo e negativo da tensão criam uma resistência de corrente desigual durante o arco de CA, isso leva a uma onda senoidal de corrente desequilibrada, causando um aumento no efeito de retificação. Esse efeito gera uma porção de tensão de corrente contínua no arco de CA que é alta o suficiente para causar a ruptura e a instabilidade do arco.

Os transformadores mais antigos usados na soldagem com gás inerte de tungstênio (TIG) são mais propensos à retificação, pois não possuem componentes modernos de forma de onda balanceada.

A retificação ocorre devido à emissão desigual de elétrons da haste do eletrodo e do metal de solda. Ela é influenciada pela densidade de corrente do arco na ponta do eletrodo e na peça de trabalho (pois isso controla a temperatura), bem como pelo comprimento do arco e pelo gás de proteção usado até certo ponto. A retificação pode gerar um componente de tensão de corrente contínua de até 12 V na soldagem de alumínio.

Quando o componente CC é alto, a poça brilhante de alumínio derretido escurece e forma uma película de óxido, cuja extensão é diretamente proporcional ao tamanho do componente CC.

Transformadores de forma de onda balanceada podem ser usados para eliminar a retificação e seus efeitos nocivos. Essas unidades incluem um capacitor em série com o circuito de soldagem. A capacitância desse capacitor permite o fluxo efetivo da corrente de soldagem CA enquanto bloqueia uma parte do fluxo. Esses componentes geralmente são projetados para ter uma tensão de circuito aberto na faixa de 100 a 150 volts, exigindo uma corrente de alta frequência para iniciar o arco, e são amplamente usados na soldagem de ligas de alumínio e magnésio.

7. Soldagem por corrente pulsada

A soldagem com gás inerte de tungstênio (TIG) de corrente pulsada, operando com altas taxas de aumento e redução de corrente com uma alta taxa de repetição de pulso, é amplamente usada para unir componentes de precisão. Uma taxa de pulso de corrente mais lenta é usada para soldagem mecanizada de tubos e outras aplicações de soldagem mecanizada.

Atualmente, foram desenvolvidos circuitos que permitem o controle automático e preciso da tensão do arco na soldagem TIG pulsada. Esses circuitos geram tensões de arco usando altas correntes pulsadas e controles de bloqueio durante o restante do ciclo. Em máquinas de soldagem por corrente pulsada com formato modificado, as seguintes funções podem ser iniciadas de forma independente.

As vantagens da soldagem TIG com corrente pulsada são as seguintes:

1. Aumento da relação "profundidade/largura" da solda: Com o uso de pulsos de soldagem de alta corrente de curta duração e pequenas varetas de eletrodo de tungstênio puro de tório, a força do arco gerada na soldagem de aço inoxidável produz uma proporção de 2:1 entre a profundidade e a largura da solda.

2. Eliminação de altas correntes "flácidas": Pulsos de curta duração podem "penetrar" na raiz da solda ou no metal fino da peça de trabalho e solidificar antes que a poça de fusão se expanda o suficiente para ceder.

3. Minimização da zona afetada pelo calor: Por meio de uma proporção adequada entre a altura e a duração do pulso alto e a altura e a duração do pulso baixo, a zona afetada pelo calor pode ser minimizada. Às vezes, a altura do pulso baixo é definida como zero, mantendo um intervalo limitado entre os pulsos de alta corrente.

4. Agitação na poça de fusão: O arco e a força eletromagnética produzidos pelos pulsos de alta corrente são muito maiores do que os produzidos pela soldagem com corrente constante. Essas forças elevadas agitam a poça de fusão, reduzindo a probabilidade de furos e fusão incompleta na parte inferior da junta. O arco rígido produzido pela pulsação na soldagem de baixa corrente elimina a instabilidade de dispersão do arco que pode ocorrer com correntes constantes baixas.

Máquinas de soldagem

As máquinas de soldagem para soldagem com gás inerte de tungstênio (TIG) incluem:

(a) Tipo de transformador retificador com saída de corrente contínua (CC).

(b) Tipo de transformador com saída de corrente alternada (CA).

(c) Gerador acionado por energia - acionado por motor elétrico (somente para saída CA) ou acionado por motor (para saída CA ou CC).

As máquinas de solda do tipo transformador e retificador têm várias vantagens sobre os geradores acionados por motor: custo inicial mais baixo, nenhuma queda de corrente durante o aquecimento, operação silenciosa, baixos custos de manutenção e operação, nenhuma peça móvel, baixa entrada de energia durante as pausas. A vantagem dos geradores acionados por motor é que eles podem ser usados em áreas sem fornecimento de energia.

1. Estabilização de alta frequência

Um grande oscilador de tubo ou de intervalo de ar é conectado ao circuito do transformador de soldagem para iniciar o arco e, em alguns casos, para uso contínuo. Na maioria das primeiras soldagens TIG com CA estabilizada de alta frequência, a "interferência de rádio" causava muitos problemas.

No entanto, atualmente, as estações elétricas vibratórias, os dispositivos de frenagem de "tubo de elétrons" e os transformadores de alta frequência com fases únicas fornecem descargas de faísca mais fracas, reduzindo os fenômenos de "interferência de rádio".

Para adaptar alguns transformadores mais antigos, um circuito de estabilização de alta frequência é instalado para iniciar o arco de contato. Um contator magnético pode ser adicionado à máquina de solda CA, com um interruptor de pé para operação.

Com essa configuração, o soldador pode posicionar a haste do eletrodo em direção ao ponto inicial sob a tampa da peça de trabalho e, em seguida, pressionar o pedal. O arco é iniciado quando a haste do eletrodo é levantada da peça de trabalho. Esse processo é simples e, para interromper a corrente de soldagem, o soldador só precisa soltar o pedal.

A intensidade da descarga de indução de alta frequência necessária depende do projeto da junta, do comprimento de protrusão da haste do eletrodo e da capacidade do soldador de iniciar um arco com o mínimo de corrente induzida de alta frequência. Se a soldagem for feita em juntas com ranhuras profundas, a intensidade da corrente de alta frequência deverá ser menor; caso contrário, o arco atravessará a largura da ranhura e não entrará na raiz da junta.

A estabilização excessiva de alta frequência pode ter os seguintes efeitos adversos:

1. Maior probabilidade de choque elétrico para o operador.

2. Arco de soldagem instável.

3. "Eletrificação" do bocal se for usado um bocal de metal.

4. Redução da vida útil do cabo de soldagem, pois as altas frequências podem penetrar no isolamento.

5. Aumento da interferência na recepção de rádio.

Ao adicionar um circuito de alta frequência à corrente de soldagem, é imperativo desligar a energia antes de instalar ou ajustar a haste do eletrodo ou antes de colocar as mãos sobre ou perto da parte metálica do cabeçote de soldagem. Caso contrário, poderá ocorrer um choque elétrico grave, especialmente quando o operador entrar em contato com o ar quente próximo à peça de trabalho.

Ao soldar com CA estabilizada de alta frequência, um halo roxo aparece na ponta da haste do eletrodo depois que o arco é extinto e enquanto a haste ainda está quente. À medida que a haste do eletrodo esfria, o halo roxo diminui drasticamente e desaparece repentinamente quando a haste atinge uma determinada temperatura. Embora o halo roxo seja visível, a haste do eletrodo ainda pode iniciar um arco a uma distância considerável da peça de trabalho, portanto, deve-se tomar cuidado para evitar o início repentino do arco e a queima do arco em locais indesejados.

2. "Dispositivo "Hot Start

Para determinadas operações de soldagem, é necessário fornecer um pico de corrente (significativamente maior do que o nível normal) para iniciar o processo de soldagem (início do arco) no menor intervalo de tempo possível. Isso é particularmente útil na soldagem automática ou semiautomática. Um dispositivo de partida a quente é conectado ao circuito para fornecer esse pico de corrente inicial. Normalmente, esse dispositivo pode ser pré-ajustado para fornecer a corrente extra necessária e a duração desejada.

3. Atenuação de picos de energia

Em operações de soldagem que envolvem curtas durações de alta corrente e partidas frequentes, um motor de indução pode ser usado em paralelo nos terminais da máquina de soldagem para reduzir os surtos de energia na linha. Esse motor, sem carga externa, deve ter uma potência nominal que exceda a classificação KVA da máquina de solda.

Se a tensão da linha cair devido a um curto-circuito que cause um surto de corrente durante a partida do arco, a armadura rotativa terá energia cinética suficiente para ser convertida em energia elétrica substancial alimentada na linha. Quedas acentuadas de tensão na linha farão com que o motor desacelere, e a energia rotacional do motor é convertida em energia elétrica, ajudando a manter um aumento na tensão da linha, a menos que seja usada para reduzir urgentemente a queda de tensão da linha durante a partida do arco. No entanto, uma análise cuidadosa dos custos deve ser realizada antes de implementar essa configuração.

4. Redução da corrente para preenchimento de crateras

Em determinadas aplicações, o fim do caminho da solda exige um acabamento simétrico, evitando depressões repentinas no ponto de extinção dentro da cratera da solda. Na soldagem de ligas de alumínio e magnésio, a corrente de soldagem deve ser reduzida imediatamente antes do acabamento.

Entretanto, metais como ligas à base de níquel e cobalto, que são muito sensíveis à "pulsação", devem ter sua corrente reduzida gradualmente para extinguir o arco, ajudando na temperatura do metal de adição fundido (isso também pode reduzir a quantidade de poças).

Caso contrário, a rachadura da cratera é inevitável. Para evitar "sede" ou depressões na cratera após a extinção, o caminho de soldagem deve continuar além do ponto final e a corrente deve ser reduzida gradualmente até um nível em que o metal não esteja mais derretendo. Caso contrário, depressões ou cicatrizes de arco se formarão na peça de trabalho quando o arco parar, e essas cicatrizes e possíveis rachaduras microscópicas poderão aumentar a suscetibilidade à corrosão.

5. Tocha de solda

A tocha de soldagem para soldagem manual a arco de tungstênio deve ser resistente, leve e totalmente isolada. Ela deve ter uma empunhadura para aplicação de pressão e para fornecer gás de proteção à área do arco.

Além disso, ela deve ter uma braçadeira de tubo ou uma cabeça de braçadeira, ou outro método para pressionar e guiar com segurança a corrente de soldagem na haste do eletrodo de tungstênio. Um conjunto de tocha de soldagem normalmente inclui uma variedade de cabos, mangueiras e peças de acoplamento diferentes para conectar a tocha à fonte de energia, bem como ao gás e à água.

A Figura 3 ilustra uma tocha de soldagem manual típica, resfriada a água. Todo o sistema pelo qual o gás de proteção passa deve ser hermético. O vazamento na junta da mangueira pode resultar em perda significativa de gás e proteção insuficiente da poça de fusão. A entrada de ar no sistema de gás geralmente é um problema importante, exigindo uma manutenção cuidadosa para garantir um sistema de gás hermético.

A tocha de soldagem a arco de tungstênio é fornecida em diferentes tamanhos e tipos, com pesos que variam de alguns gramas a quase um quilo. O tamanho da tocha de soldagem depende da corrente máxima de soldagem que pode ser usada, e ela pode ser equipada com diferentes tamanhos de eletrodos e diferentes tipos e tamanhos de bicos.

O ângulo entre a haste do eletrodo e o cabo também varia de acordo com as diferentes tochas de soldagem. O ângulo mais comum é de aproximadamente 120°, mas também há tochas de soldagem com ângulos de cabeça de 90°, tochas de soldagem em linha reta e até tochas de soldagem com ângulo ajustável. Algumas tochas de soldagem têm interruptores auxiliares e válvulas de gás instaladas em seus cabos.

A principal diferença entre as tochas de soldagem a arco de tungstênio é se elas são resfriadas a ar ou a água. A maior parte do resfriamento em tochas resfriadas a ar é fornecida pela proteção de gás. Portanto, um termo mais preciso seria "resfriado a gás". O verdadeiro resfriamento a ar só é obtido por meio de radiação para o ar ao redor. Por outro lado, parte do resfriamento das tochas de soldagem resfriadas a água é fornecida pelo gás de proteção, mas o restante vem da água que circula pela tocha para resfriamento adicional.

As tochas de soldagem resfriadas a ar são geralmente leves, compactas e duráveis, e são mais baratas do que as tochas de soldagem resfriadas a água. No entanto, elas são normalmente limitadas a correntes de soldagem de cerca de 125 amperes ou menos e são normalmente usadas na soldagem de chapas finas com baixas taxas de uso. A temperatura operacional da haste do eletrodo de tungstênio é mais alta do que nas tochas de soldagem resfriadas a água e, como resultado, ao usar hastes de eletrodo de tungstênio puro ou ao soldar perto da capacidade de corrente nominal, partículas de tungstênio podem cair na poça de fusão.

A tocha de soldagem resfriada a água é projetada para soldagem contínua de alta corrente, capaz de operar persistentemente com correntes de soldagem de até 200 amperes. Algumas são projetadas para correntes de soldagem máximas de 500 amperes, mais pesadas e mais caras do que as tochas de soldagem resfriadas a ar.

A tocha de soldagem se conecta a tubulações de água e conectores relacionados. Normalmente, o cabo que transporta a corrente para a haste do eletrodo da máquina de solda é alojado na tubulação de saída do sistema de resfriamento de água. Isso proporciona resfriamento para o cabo e permite o uso de fiação de pequeno diâmetro, leve e flexível. Às vezes, isso também inclui acessórios, interruptores de fluxo e fusíveis. Um vazamento de água ou gás na tocha de soldagem, ou um sistema que contenha umidade, pode contaminar o caminho da solda e impedir uma operação suave.