A capacidade de fabricação de componentes dobrados refere-se à sua adaptabilidade aos processos de estampagem. A realização de uma análise de manufaturabilidade estrutural em peças curvadas é essencial para determinar a dificuldade da formação da curvatura, elaborar estratégias de estampagem e projetar moldes.

Componentes dobrados bem fabricados não apenas garantem alta qualidade, mas também simplificam os processos e as ferramentas. A capacidade de fabricação de peças dobradas se reflete principalmente nos seguintes aspectos:

Raio mínimo de curvatura

Quando o relativo raio de curvatura (r/t) de um componente dobrado é reduzida até certo ponto, a tensão de tração nas fibras da superfície externa pode exceder o limite permitido do material, causando rachaduras ou fraturas.

Portanto, há uma restrição quanto ao raio de curvatura mínimo. Esse é o menor raio de canto interno que pode ser obtido sem danificar as fibras da superfície externa da peça bruta, conhecido como raio de curvatura mínimo (rmin). Da mesma forma, rmin/t é chamado de raio de curvatura mínimo relativo.

Os fatores que afetam o raio de curvatura mínimo incluem:

(1) Propriedades mecânicas do material

Quanto melhor for a plasticidade do material, maior será seu índice de plasticidade e menor será o raio de curvatura mínimo.

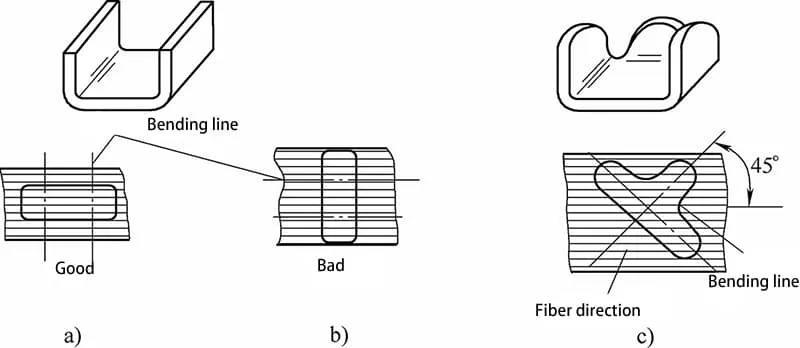

(2) A relação entre a direção da fibra do material e a linha de flexão

Os materiais de chapa laminada são anisotrópicos, com índices de plasticidade ao longo da direção da fibra mais altos do que aqueles perpendiculares a ela. Consequentemente, se a linha de flexão for perpendicular à direção da fibra do material, o valor de rmin/t é menor do que quando a linha de flexão é paralela à direção da fibra.

Ao dobrar peças com um r/t pequeno, o ideal é que a linha de dobra seja perpendicular à direção da fibra do material da chapa para aumentar o grau de deformação e evitar que as fibras externas se rasguem. Para componentes que exigem flexão multidirecional, a linha de flexão pode ser definida em um ângulo fixo em relação à direção da fibra do material. A relação entre a linha de flexão e a direção da fibra do material é ilustrada na Figura 3-4.

a) A linha de dobra é perpendicular ao grão da chapa metálica.

b) A linha de dobra é paralela ao grão da chapa metálica.

c) A linha de dobra está em um ângulo específico em relação ao grão da chapa metálica.

(3) Qualidade da superfície e qualidade da seção transversal de chapas metálicas

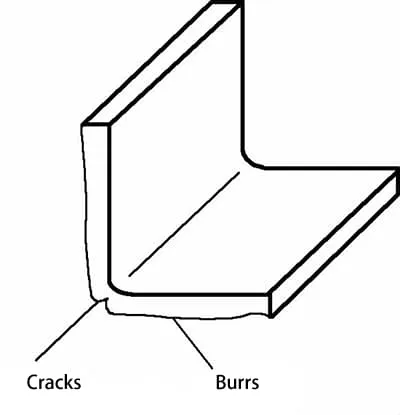

Se a superfície da peça bruta tiver arranhões, rachaduras ou se a lateral (seção transversal cortada ou perfurada) tiver rebarbas, entalhes e sinais de endurecimento por trabalho a frio, ela estará propensa a rachar durante a dobra.

Portanto, as chapas metálicas com baixa qualidade de superfície e seção transversal terão um raio de curvatura mínimo relativo maior rmin/t, conforme mostrado na Figura 3-5. Para a dobra de placas grossas, para evitar rachaduras, é melhor colocar o lado com rebarbas de perfuração na parte interna da dobra, conforme ilustrado na Figura 3-6.

(A rebarba voltada para fora é propensa a rachaduras)

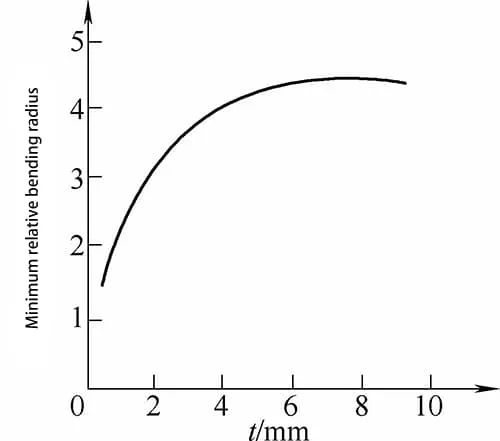

(4) Espessura da chapa metálica

Em geral, quanto mais espessa for a chapa metálica, maior será o raio mínimo de flexão. Isso ocorre principalmente porque a tensão tangencial na zona de deformação muda linearmente na direção da espessura, sendo máxima na superfície e zero na camada neutra. Quando a espessura da chapa metálica é pequena, o gradiente da deformação tangencial muda drasticamente, diminuindo rapidamente de seu valor máximo para zero.

O metal adjacente à superfície externa, onde a deformação tangencial é maior, pode agir para evitar a deformação plástica instável local do metal da superfície. Assim, nesses casos, é possível obter deformações maiores e raios de curvatura mínimos menores. Em outras palavras, quanto mais fina for a chapa metálica, menor será a relação r/t.

A Tabela 3-1 lista os valores mínimos de raio de curvatura, enquanto a Tabela 3-2 detalha o raio de curvatura mínimo para peças tubulares.

Tabela 3-1: Raio mínimo de curvatura

| Materiais | Condição recozida | Condição de endurecimento por trabalho a frio | ||

| A posição da linha de dobra. | ||||

| Fibras verticais | Fibras paralelas | Fibras verticais | Fibras paralelas | |

| 08, 10, Q195, Q215-A | 0. 1t | 0.4t | 0. 4t | 0.8t |

| 15, 20, Q235-A | 0. 1t | 0.5t | 0.5t | 1. 0t |

| 45, 50, Q275 | 0.5t | 1. 0t | 1. 0t | 1.7t |

| 60Mn, T8 | 1. 2t | 2. 0t | 2. 01 | 3.0t |

| Cobre puro | 0. 1t | 0.35t | 1. 0t | 2. 0t |

| Latão macio | 0. 1t | 0.35t | 0.35t | 0.8t |

| Latão (meio duro) | 0. 1t | 0.35t | 0.5t | 1. 21 |

| Fósforo Cobre | 一 | 一 | 1. 0t | 3.0t |

| Alumínio | 0. 1t | 0.2t | 0.3t | 0.8t |

| Alumínio semiduro | 1. 0t | 1.5t | 1. 5t | 2.5t |

| Alumínio duro | 2. 0 | 3. 0t | 3. 0t | 4. 0t |

Observação:

- Quando a linha de dobra estiver em um ângulo com a serrilha, selecione um valor que corresponda ao ângulo.

- Os valores da tabela são adequados para dobras com a rebarba na parte interna da dobra; quando a rebarba estiver na parte externa, aumente o raio de dobra de acordo.

- Para dobrar peças em bruto não recozidas após perfuração ou tosquiatratar o material como metal endurecido.

- "t" representa a espessura do material.

Tabela 3-2: Raio mínimo de curvatura para tubos

| Espessura da parede | Raio mínimo de curvatura R | Espessura da parede | Raio mínimo de curvatura R |

| 0.02d | 4 vezes a espessura do material | 0.10d | 3D |

| 0.05d | 3,6 vezes a espessura do material | 0.15d | 2D |

Altura da borda reta

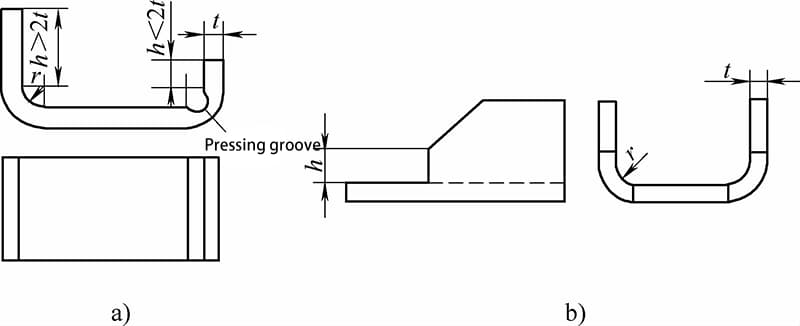

Para uma dobra em ângulo reto (consulte a Figura 3-7a), a altura mínima da borda reta da peça dobrada deve ser h=2t. Quando a peça dobrada tiver uma borda chanfrada (consulte a Figura 3-7b), a altura mínima da borda lateral deverá ser hmin=(2~4)t ou 1,5t+r.

a) Altura da borda reta do componente dobrado

b) Altura da borda lateral do componente dobrado

Distância da borda do furo

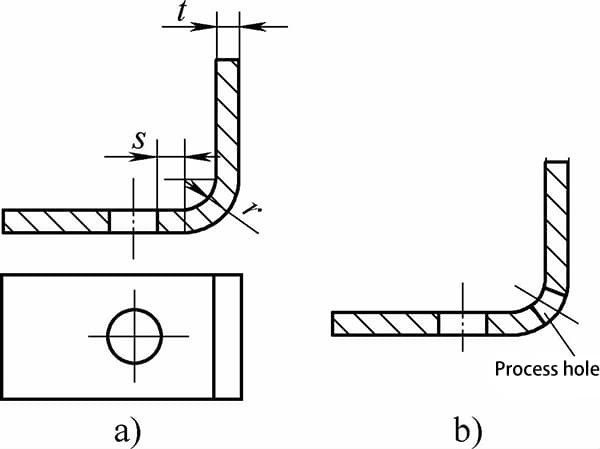

Quando um furo está muito próximo da linha de dobra, pode ocorrer deformação durante o processo de dobra. Portanto, é essencial posicionar o furo fora da zona de deformação, conforme ilustrado na Figura 3-8. A distância da borda do furo até o centro do raio de curvatura, indicada como "s", deve atender aos seguintes critérios:

- Para espessura de material "t" menor que 2 mm, "s" deve ser maior ou igual a "t".

- Para materiais com espessura "t" de 2 mm ou mais, "s" deve ser maior ou igual a duas vezes a espessura, ou "2t".

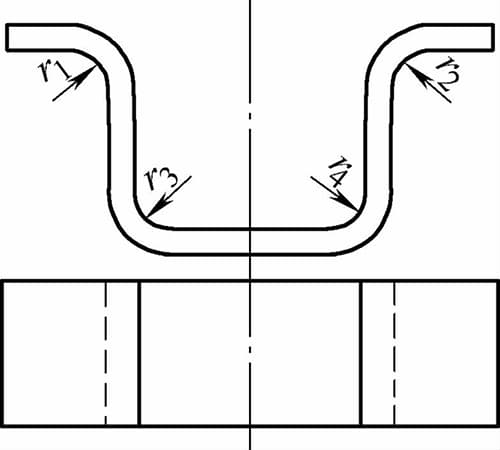

Simetria na forma e no tamanho

A forma e o tamanho dos componentes dobrados devem ser tão simétricos quanto possível. Conforme ilustrado na Figura 3-9, é preferível que os raios de filete da peça satisfaçam a condição em que r1 = r2 e r3 = r4.