Materiais, energia e informações são considerados os três pilares do setor moderno, e o desenvolvimento de energia e informações, até certo ponto, depende do progresso dos materiais. De acordo com as estatísticas, um carro é composto por cerca de 30.000 peças, e essas peças são feitas de mais de 4.000 materiais diferentes.

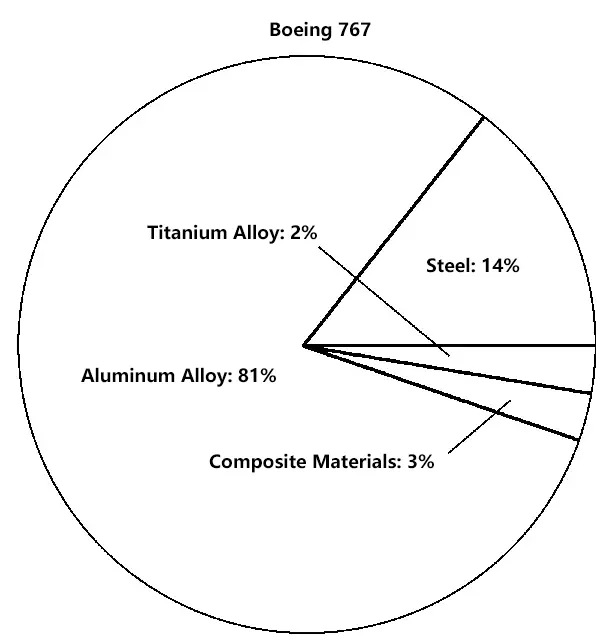

Desde o projeto, a seleção de materiais e a fabricação de um carro até seu uso, manutenção e cuidados, os materiais estão envolvidos em todos os aspectos. Tomando os materiais dos carros modernos como exemplo, em termos de peso, o aço é responsável por 55% a 60% do peso do carro, o ferro fundido é responsável por 5% a 12%, os metais não ferrosos são responsáveis por 6% a 10%, os plásticos são responsáveis por 8% a 12%, a borracha é responsável por 4%, o vidro é responsável por 3% e outros materiais (tinta, vários líquidos etc.) são responsáveis por 6% a 12%. A Figura 1 mostra a proporção de vários materiais usados na aeronave Boeing 767.

Os materiais de engenharia são a base material para a construção de máquinas. O desempenho do maquinário depende dos materiais usados. Há milhares de materiais usados na fabricação de máquinas, e fazer a escolha certa entre tantos materiais não é fácil.

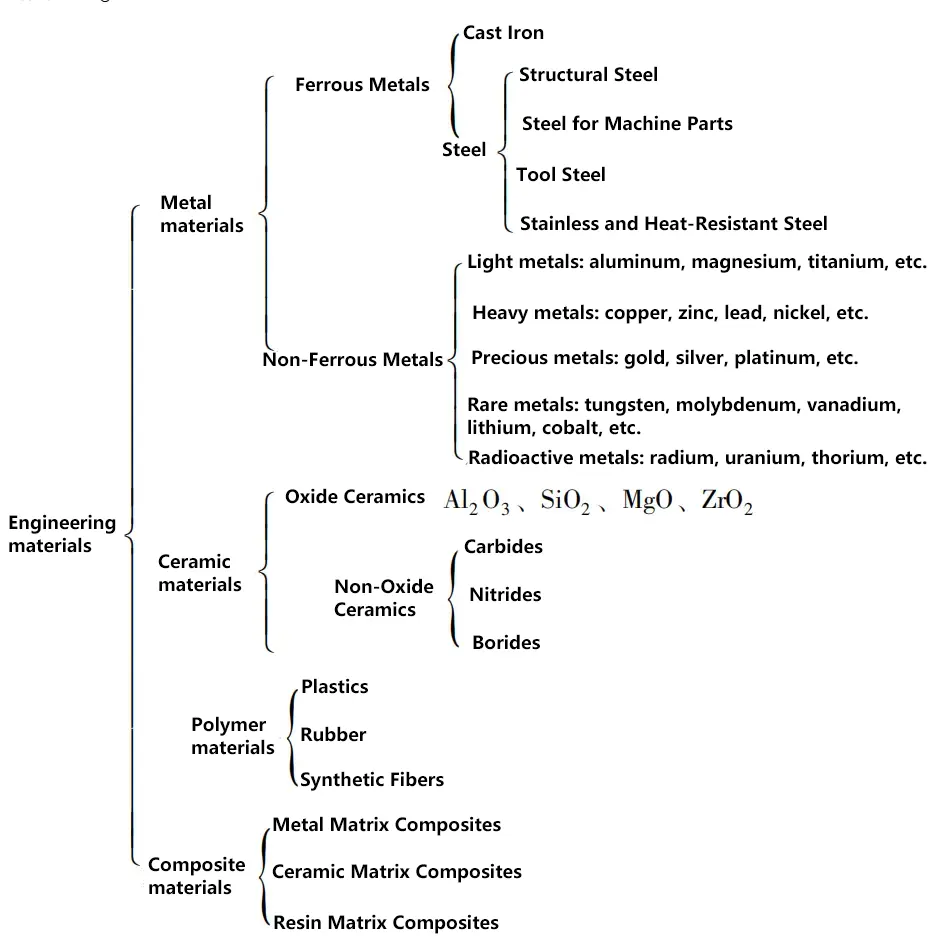

Os materiais de engenharia são diversos e amplamente utilizados. Na engenharia, os materiais geralmente são classificados de acordo com o método de classificação química, que pode ser dividido em materiais metálicos, materiais inorgânicos não metálicos (cerâmica), materiais de polímeros orgânicos e materiais compostos, conforme mostrado na Figura 2.

I. Materiais metálicos

Materiais metálicos são um termo geral para metais e suas ligas, incluindo metais ferrosos e não ferrosos, representando 80% do uso total. As características dos metais são determinadas pela natureza das ligações metálicas.

Os materiais metálicos têm boas propriedades mecânicas (alta resistência, rigidez, plasticidade, tenacidade) e certas propriedades físicas e químicas (boa condutividade elétrica e térmica, etc.) e boa trabalhabilidade. Eles são baratos ou de preço moderado, amplamente usados como materiais estruturais e alguns são usados como materiais funcionais, mas os recursos são limitados. Os materiais metálicos não podem trabalhar em temperaturas extremamente altas e em meios especiais.

De acordo com os elementos constituintes, os materiais metálicos podem ser divididos em metais ferrosos e metais não ferrosos. Os metais ferrosos incluem o ferro e as ligas à base de ferro, como ferro puro, aço-carbono, aço-liga, ferro fundido e ligas de ferro, coletivamente chamados de materiais de aço. Os metais não ferrosos incluem outros metais além do ferro e suas ligas. Os mais usados são ouro, prata, alumínio e ligas de alumínio, cobre e ligas de cobre, titânio e ligas de titânio, etc.

De acordo com as principais propriedades e usos, os materiais metálicos podem ser divididos em materiais estruturais metálicos e materiais funcionais metálicos. De acordo com a tecnologia de processamento, os materiais metálicos podem ser divididos em materiais metálicos fundidos, materiais metálicos deformados e materiais de metalurgia do pó. De acordo com a densidade, os materiais metálicos são divididos em metais leves (densidade 4,5g/cm³).

1. Materiais de aço

Os materiais de aço podem ser divididos em ferro puro industrial, aço e ferro fundido. O ferro puro industrial é uma liga de ferro-carbono com um teor de carbono não superior a 0,02%. Embora o ferro puro industrial tenha boa plasticidade, sua resistência é baixa e ele raramente é usado como material estrutural e de aparência.

O aço é uma liga de ferro-carbono com um teor de carbono de 0,02% a 2,11% e também contém pequenas quantidades de elementos de impureza, como fósforo e enxofre. Há muitos tipos de aço, que podem ser divididos em aço-carbono e aço-liga de acordo com a composição química, e são amplamente utilizados em vários campos. O ferro fundido é uma liga de ferro-carbono com um teor de carbono de 2,11% a 4,0%.

O ferro fundido é um importante material de engenharia com um longo histórico de uso. Ele tem baixo ponto de fusão, bom desempenho de fundição, usinabilidade, resistência ao desgaste e amortecimento de vibrações, processo de produção simples e baixo custo. Ele pode ser usado para fabricar várias peças com estruturas e formas complexas. Os materiais comuns de ferro fundido incluem ferro fundido cinzento, ferro fundido maleável e ferro fundido dúctil.

O aço carbono pode ser dividido em aço comum, aço de alta qualidade e aço de alta qualidade de acordo com a qualidade; de acordo com o uso, pode ser dividido em aço estrutural, aço para ferramentas e aço de desempenho especial; de acordo com o teor de carbono, pode ser dividido em aço de baixo carbono (teor de carbono abaixo de 0,25%), aço de médio carbono (teor de carbono de 0,25% a 0,6%) e aço de alto carbono (teor de carbono acima de 0,6%).

O aço de baixo carbono tem baixa resistência, alta plasticidade, alta tenacidade e boa trabalhabilidade e soldabilidade, sendo adequado para a fabricação de peças e componentes com formas complexas e que requerem soldagem; o aço de médio carbono tem certa resistência, plasticidade e tenacidade moderada, com boas propriedades mecânicas abrangentes após o tratamento térmico, sendo usado principalmente para a fabricação de peças mecânicas que requerem resistência e tenacidade, como engrenagens e rolamentos; o aço de alto carbono tem alta resistência e dureza, boa resistência ao desgaste, baixa plasticidade e tenacidade, sendo usado principalmente para a fabricação de ferramentas, ferramentas de corte, molas e peças resistentes ao desgaste.

O aço-liga é um aço baseado em aço-carbono com a adição de um ou vários elementos de liga, com propriedades mecânicas mais abrangentes e certas propriedades físicas e químicas especiais. Os elementos de liga podem melhorar o desempenho e a processabilidade do aço, sendo os mais usados o silício, o manganês, o cromo, o níquel, o alumínio, o tungstênio, o titânio, o boro etc. Por exemplo, o cromo pode aumentar a resistência ao desgaste, a dureza e a resistência a altas temperaturas do aço.

O aço-liga pode ser dividido em aço de baixa liga (teor total abaixo de 5%), aço de média liga (teor total de 5% a 10%) e aço de alta liga (teor total acima de 10%) de acordo com o teor total de elementos de liga; de acordo com os tipos de elementos de liga, pode ser dividido em aço-cromo, aço-níquel, aço-manganês, aço-silício, aço-cromo-níquel, aço-manganês-silício, etc.; de acordo com o uso, pode ser dividido em aço-liga estrutural, aço-liga para ferramentas e aço-liga especial (como aço inoxidável, aço resistente ao calor e aço resistente ao desgaste, etc.).De acordo com o uso, pode ser dividido em liga de aço estrutural, liga de aço para ferramentas e liga de aço especial (como aço inoxidável, aço resistente ao calor, aço resistente ao desgaste etc.).

2. Materiais metálicos não ferrosos

(1) O alumínio e as ligas de alumínio são os metais não ferrosos mais usados na indústria e são materiais modernos comumente usados com as seguintes características.

- O alumínio puro tem baixa densidade, cerca de 2,7 g/cm³, que é aproximadamente 1/3 do cobre, e pertence aos metais leves.

- O ponto de fusão é de 660°C.

- O alumínio tem excelente condutividade elétrica e térmica, perdendo apenas para o cobre, com uma condutividade elétrica de cerca de 64% do cobre.

- O alumínio tem alta plasticidade e pode ser submetido a vários processamentos plásticos.

- O alumínio puro é branco-prateado e tem boa resistência à oxidação na atmosfera, mas os íons de cloreto e os íons alcalinos podem destruir a película de óxido do alumínio, tornando-o não resistente à corrosão por ácidos, álcalis e sal.

A liga de alumínio é uma liga composta de alumínio como base e com a adição de outros elementos de liga (cobre, silício, magnésio, zinco, manganês, níquel etc.). A liga de alumínio é leve, forte, com um valor de resistência específico próximo ou superior ao do aço, tem excelente condutividade elétrica, condutividade térmica e resistência à corrosão, é fácil de processar, resistente a impactos e pode ser anodizada em várias cores.

As ligas de alumínio são geralmente divididas em ligas de alumínio forjado e ligas de alumínio fundido. As ligas de alumínio forjado, também conhecidas como ligas de alumínio processadas sob pressão, têm boa plasticidade e podem ser transformadas em produtos como chapas, barras, tubos e perfis por meio de laminação, extrusão, trefilação, forjamento e outros métodos de processamento a frio e a quente. São excelentes materiais leves. Além disso, são divididas em ligas de alumínio à prova de ferrugem, ligas de alumínio duro e ligas de alumínio superduro.

As ligas de alumínio fundido têm bom desempenho de fundição e certas propriedades mecânicas, mas pouca plasticidade e não podem passar por processamento plástico. São produzidas principalmente por meio de métodos de fundição em areia, fundição de metal e fundição de investimento para produzir peças fundidas com formas complexas, peso leve e determinados requisitos de resistência à corrosão e ao calor. Além disso, são divididas em ligas de alumínio-silício, alumínio-cobre, alumínio-magnésio e alumínio-zinco, de acordo com os principais elementos de liga.

Os produtos comuns de liga de alumínio incluem perfis de liga de alumínio, painéis decorativos de liga de alumínio, folhas de alumínio, filmes compostos de alumínio-plástico e filmes aluminizados a vácuo.

(2) O cobre e as ligas de cobre são os primeiros metais não ferrosos usados na história. Comumente usados na indústria são o cobre vermelho, o latão, o bronze, o cobre branco, etc., e têm as seguintes características.

- O cobre puro tem uma cor rosada e, após a oxidação da superfície, fica roxo, por isso também é chamado de cobre vermelho.

- O ponto de fusão do cobre puro é 1083℃ e sua densidade é 8,96g/cm³.

- O cobre puro é macio, tem excelente ductilidade, boa trabalhabilidade e soldabilidade, e pode ser facilmente formado por processamento a frio e a quente. Ele pode ser enrolado em uma folha de cobre extremamente fina e estirado em um fio de cobre extremamente fino.

- O cobre puro tem excelente condutividade elétrica e térmica, perdendo apenas para a prata.

- O cobre puro tem fortes propriedades antimagnéticas e é comumente usado como condutor elétrico e em vários dispositivos antimagnéticos.

As ligas de cobre são ligas compostas de cobre como material de base com uma certa quantidade de outros elementos de liga (zinco, estanho, alumínio, silício, níquel etc.). De acordo com a composição química, elas são classificadas em latão, bronze e cobre branco; e, de acordo com os métodos de processamento, em ligas de cobre forjadas e ligas de cobre fundidas.

O latão (liga Cu-Zn) é uma liga de cobre com zinco como principal elemento de liga. O latão tem uma bela aparência, com uma nobre cor dourada, forte condutividade elétrica e térmica, boa resistência à corrosão, propriedades mecânicas e capacidade de trabalho. É fácil de cortar, polir e soldar, e pode ser transformado em chapas, tiras, tubos, hastes e perfis. É usado como componentes condutores térmicos e elétricos, peças estruturais resistentes à corrosão, componentes elásticos, componentes de refrigeração e componentes de refrigeração. peças de estampariapeças de repuxo profundo, ferragens diárias e materiais decorativos.

Bronze é um termo geral para outras ligas à base de cobre, com exceção do latão e do cobre branco. Os elementos de liga comuns incluem estanho, alumínio, silício, manganês, cromo etc. O bronze é dividido em bronze comum e bronze especial.

O bronze comum usa o estanho como o principal elemento de liga, com um teor de estanho de 5% a 20%, também conhecido como bronze de estanho (liga Cu-Sn). Tem uma cor cinza-azulada e forte resistência à corrosão. Ele também é dividido em bronze de estanho forjado e bronze de estanho fundido.

O bronze de estanho forjado tem um teor de estanho inferior a 6% a 7%, com boas propriedades mecânicas e capacidade de trabalho, resistência ao desgaste e pode ser processado em várias especificações de chapas, tiras, tubos e hastes.

O bronze de estanho fundido tem um teor de estanho de 10% a 14%, é relativamente duro, tem boa capacidade de fundição e pode ser usado para produzir peças fundidas com formas complexas e contornos nítidos. O bronze especial geralmente se refere ao bronze que não contém estanho, como bronze de alumínio, bronze de berílio, bronze de manganês etc. A maioria dos bronzes especiais tem propriedades mecânicas, resistência ao desgaste e resistência à corrosão superiores às do bronze comum.

O cobre branco (liga Cu-Ni) é uma liga de cobre com níquel como principal elemento de liga. Ele tem cor branca, é relativamente macio e tem boa resistência à corrosão. À medida que o teor de níquel nas ligas de cobre aumenta, a força, a dureza, a elasticidade e a resistência à corrosão do cobre branco também aumentam. O cobre branco inclui o cobre branco comum e o cobre branco especial.

O cobre branco comum é uma liga composta apenas de cobre e níquel. O cobre branco especial é uma liga de cobre e níquel com a adição de outros elementos de liga, como zinco, alumínio, manganês, etc., como cobre branco de zinco, cobre branco de alumínio, cobre branco de manganês, etc. Industrialmente, o cobre branco é dividido em cobre branco estrutural e cobre branco elétrico.

II. Materiais cerâmicos

As cerâmicas são materiais poliméricos inorgânicos fabricados a partir de compostos em pó naturais ou sintéticos por meio de moldagem e sinterização em alta temperatura em materiais sólidos policristalinos. Elas têm excelentes propriedades físicas e químicas (resistência à corrosão, propriedades ópticas, elétricas, térmicas, de isolamento etc.) e excelente resistência a altas temperaturas, com uma ampla variedade de fontes de matéria-prima. Elas são usadas principalmente em aplicações especiais (cerâmicas especiais) e no uso diário (cerâmicas tradicionais). No entanto, são frágeis, difíceis de processar e têm baixa confiabilidade.

As cerâmicas podem ser classificadas de acordo com o uso em cerâmicas comuns, cerâmicas especiais e cerâmicas metálicas.

1. Cerâmica comum

As cerâmicas comuns são feitas de argila, feldspato e quartzo como matérias-primas e sinterizadas. Suas vantagens são a dureza, a não oxidação, a não ferrugem, a resistência a altas temperaturas, a boa conformabilidade e o baixo custo.

As desvantagens são a baixa resistência, e o isolamento e a resistência a altas temperaturas não são tão bons quanto os de outras cerâmicas. Elas são amplamente utilizadas em vários produtos cerâmicos de uso diário, isoladores elétricos de porcelana, recipientes resistentes a ácidos e álcalis, tubulações de torres de reação e peças de guia de maquinário têxtil.

2. Cerâmica especial

As cerâmicas especiais incluem cerâmicas de alumina, cerâmicas de carbeto de silício, cerâmicas de carbeto de silício e cerâmicas de nitreto de boro.

(1) Cerâmica de alumina

As cerâmicas de alumina (composição: Al₂O₃ como a principal fase cristalina, com uma pequena quantidade de SiO₂) têm como vantagens a alta dureza, a resistência a altas temperaturas (resistência à oxidação, alta resistência à fluência), a resistência à corrosão e boas propriedades de isolamento; as desvantagens são a alta fragilidade e a baixa resistência ao choque térmico. Eles são usados para fabricar peças resistentes ao desgaste, como rolamentos, velas de ignição para motores de combustão interna, cones de nariz de foguetes e mísseis, bicos de fibra sintética e várias ferramentas de corte.

(2) Cerâmica de nitreto de silício

As cerâmicas de nitreto de silício (componente principal: Si₃N₄) são preparadas por dois métodos: sinterização por prensagem a quente e sinterização por reação. As características de desempenho são alta dureza, baixo coeficiente de atrito, excelente resistência ao desgaste, alta resistência à fluência, baixo coeficiente de expansão térmica e o melhor desempenho térmico. Eles têm boa estabilidade química (exceto para ácido fluorídrico) e excelentes propriedades de isolamento.

Eles podem ser usados em produtos cerâmicos de alta precisão, resistentes ao desgaste, à alta temperatura, à corrosão e de formato complexo, como cadinhos, peças isolantes, rolamentos de alta temperatura, lâminas de rotor de turbina a gás, e também podem ser usados para fabricar tubos de proteção de termopares, anéis de vedação para bombas petroquímicas (vedações dinâmicas) e ferramentas de corte.

(3) Cerâmica de carbeto de silício

As cerâmicas de carbeto de silício (componente principal: SiC) são preparadas por sinterização por reação e sinterização por prensagem a quente. Elas têm resistência a altas temperaturas, boa condutividade térmica, resistência à radiação de elementos radioativos, boa estabilidade térmica, resistência à fluência e resistência à corrosão. São usados em materiais estruturais de alta temperatura, como bicos de foguetes, rolamentos de alta temperatura, trocadores de calor e materiais de revestimento de combustível nuclear.

(4) Cerâmica de nitreto de boro

A estrutura cristalina da cerâmica de nitreto de boro (componente principal: BN) é hexagonal, semelhante à grafite, e é chamada de "grafite branca". Ela tem características como resistência ao calor, condutividade térmica, estabilidade térmica e boa resistência ao choque térmico, e pode ser usada em hastes de controle que absorvem nêutrons térmicos em reatores nucleares.

3. Cermet

A composição do cermet é de óxidos ou carbonetos metálicos com uma quantidade adequada de pó metálico (Al2O3, ZnO, TiC, WC, etc. + Co, Ni, Cr, Fe, Mo, etc.). Seu método de preparação é a metalurgia do pó (processo: fabricação de pó → prensagem e formação → sinterização → pós-processamento etc.).

Ele tem características como alta dureza, alta dureza térmica, alta resistência ao desgaste, alta resistência à compressão, baixa resistência à flexão, alto módulo de elasticidade, boa resistência à corrosão, coeficiente de expansão térmica menor que o do aço, alta fragilidade e boa condutividade térmica. O cermet pode ser dividido em três categorias: tungstênio-cobalto, tungstênio-cobalto-titânio e liga dura universal.

- A composição do tipo tungstênio-cobalto é WC+Co, com graus típicos YG3, YG6, YG8. Ele pode ser usado para fabricar ferramentas para cortar materiais frágeis, como ferro fundido, alguns metais não ferrosos e baquelite.

- A composição do tipo tungstênio-cobalto-titânio é WC+Ti+Co, com classes típicas YT5, YT15, YT30. Ele pode ser usado para fabricar ferramentas para cortar materiais resistentes, como o aço.

- A composição da liga dura universal é WC+TiC+TaC+Co, com graus típicos YW1, YW2. Ela pode ser usada para fabricar ferramentas que podem cortar materiais frágeis e resistentes, com bons resultados de processamento.

III. Materiais poliméricos

Os polímeros, também conhecidos como macromoléculas, são moléculas grandes formadas por milhares a milhões de átomos ligados entre si por ligações covalentes. Portanto, eles também são chamados de macromoléculas ou polímeros. As características dos polímeros são o grande peso molecular, de até 10^4 a 10^6, e a polidispersão do peso molecular. Sua massa molecular relativa é geralmente de dezenas de milhares a milhões.

Os materiais poliméricos podem ser divididos em materiais poliméricos orgânicos naturais (madeira, borracha natural, asfalto etc.) e materiais poliméricos orgânicos sintéticos (plásticos, borracha, fibras químicas) de acordo com suas fontes. Eles também podem ser divididos em polímeros termoplásticos e polímeros termofixos de acordo com suas propriedades quando aquecidos.

As vantagens dos materiais poliméricos são a baixa densidade, a alta elasticidade, a resistência ao desgaste, o isolamento, a resistência à corrosão, o peso leve, a alta resistência específica (materiais leves e de alta resistência), a baixa condutividade térmica (bom isolamento térmico), a boa processabilidade e a abundância de matérias-primas. As desvantagens são as propriedades mecânicas ruins, especialmente a baixa resistência, a falta de resistência a altas temperaturas (≤300°C), a inflamabilidade, a liberação de gases tóxicos durante a combustão e o envelhecimento com o tempo.

Os materiais poliméricos podem ser divididos em três categorias: plásticos, borracha e fibras.

1. Plásticos

Os plásticos são materiais poliméricos com plasticidade usados no estado vítreo. Eles são compostos principalmente de resinas, com vários aditivos adicionados, e podem ser processados e formados sob determinadas temperaturas e pressões. Os plásticos podem ser divididos em termoplásticos e plásticos termofixos.

(1) Termoplásticos

Os termoplásticos são plásticos que podem ser repetidamente amolecidos por aquecimento e endurecidos por resfriamento dentro de uma determinada faixa de temperatura.

Entre os termoplásticos comuns estão o polietileno (PE), o polipropileno (PP), o poliestireno, o polimetilmetacrilato (PMMA) e o cloreto de polivinila (PVC). Entre eles, o polietileno tem o maior volume de produção e a estrutura mais simples; o polipropileno é o plástico mais leve; o cloreto de polivinila é o plástico mais versátil e barato; o polimetilmetacrilato é o plástico mais transparente e é conhecido como vidro inquebrável.

(2) Plásticos termofixos

Os plásticos termofixos são plásticos que se tornam permanentemente fixos em sua forma após o aquecimento (ou sem aquecimento) e não podem ser fundidos novamente e remodelados depois de formados. Eles têm boa resistência ao calor e à fluência.

Os plásticos termofixos comuns incluem a resina fenólica, a resina epóxi e a resina de poliéster. A resina fenólica pode ser usada como material de isolamento elétrico; a resina epóxi pode ser usada como material composto e adesivo; a resina de poliéster pode ser usada para fabricar fibra de vidro.

Os plásticos também podem ser divididos em plásticos de uso geral, plásticos de engenharia e plásticos especiais com base em seu uso.

(1) Plásticos de uso geral

Os plásticos de uso geral são plásticos com grandes volumes de produção, amplas aplicações e preços baixos. Eles incluem principalmente polietileno, cloreto de polivinila, poliestireno, polipropileno, plásticos fenólicos, plásticos fenólicos e de ureia-formaldeído, etc. Eles respondem por mais de 75% da produção total de plásticos e são amplamente utilizados em necessidades diárias, embalagens, agricultura e outros campos.

(2) Plásticos de engenharia

Os plásticos de engenharia são plásticos que podem suportar determinadas forças externas, têm alta resistência e rigidez e boa estabilidade dimensional. Eles podem substituir os metais na fabricação de peças mecânicas e componentes de engenharia. Entre os plásticos de engenharia comuns estão a poliamida (PA), o policarbonato (PC), o polioximetileno (POM), o politetrafluoretileno (PTFE), o ABS, o polimetilmetacrilato e a resina epóxi.

Entre eles, a poliamida é o plástico de engenharia mais produzido e mais antigo; o policarbonato é atóxico, insípido, transparente e tem a melhor resistência a impactos; o polioximetileno tem propriedades autolubrificantes e alta estabilidade dimensional; o politetrafluoretileno tem o menor coeficiente de atrito e é conhecido como o rei dos plásticos.

(3) Plásticos especiais

Os plásticos especiais têm propriedades especiais, como resistência ao calor e autolubrificação, e podem ser usados para atender a requisitos especiais, como plásticos condutores, plásticos magnéticos e plásticos fotossensíveis. Entre os plásticos especiais comuns estão os fluoroplásticos, os plásticos de silicone e as poliimidas.

2. Borracha

A borracha é um material polimérico de alta elasticidade com deformação reversível. Ela é elástica à temperatura ambiente e pode sofrer deformação significativa sob forças externas muito pequenas, retornando ao seu estado original quando a força externa é removida.

A borracha é um polímero completamente amorfo com uma baixa temperatura de transição vítrea e, com frequência, tem um peso molecular muito alto, superior a centenas de milhares. Ela é classificada em borracha natural e borracha sintética com base nas matérias-primas e em borracha bruta em bloco, látex, borracha líquida e borracha em pó com base na forma.

(1) Borracha natural

A borracha natural tem boa elasticidade, alta resistência, boa resistência à flexão e boas propriedades de isolamento. Essas propriedades são incomparáveis com as da borracha sintética. Portanto, a borracha natural continua sendo o tipo mais importante de borracha. Ela também tem boa processabilidade, adesividade e capacidade de mistura.

(2) Borracha sintética

Há muitos tipos de borracha sintética, que podem ser classificados em borracha sintética de uso geral, borracha sintética de uso especial e outras borrachas sintéticas (como elastômeros termoplásticos, borracha em pó, borracha líquida etc.) com base em suas propriedades e usos. A borracha sintética de uso geral é normalmente usada para substituir a borracha natural na fabricação de pneus e outros produtos de borracha comuns, como estireno-butadieno, butadieno, cloropreno, butil, poliisopreno, etileno-propileno e borracha nitrílica.

A borracha sintética para fins especiais tem propriedades especiais, como resistência ao frio, ao calor e ao óleo, e é usada para fabricar produtos de borracha para condições específicas, como polietileno clorossulfonado, polietileno clorado, borracha de silicone, borracha fluorada, acrilato, epicloridrina e borracha de polissulfeto.

3. Fibras

As fibras são materiais poliméricos finos com uma alta relação entre comprimento e diâmetro e certa flexibilidade. As fibras são classificadas em fibras sintéticas orgânicas, fibras inorgânicas e fibras naturais. As fibras inorgânicas incluem fibras metálicas, fibras de carbono, fibras à base de silício e fibras minerais. As fibras naturais incluem as fibras vegetais (como cânhamo e algodão) e as fibras animais (como lã e pelo de camelo).

As principais fibras sintéticas são poliéster, poliamida e poliacrilonitrila. As fibras de poliamida, também conhecidas como nylon, eram originalmente uma marca registrada da DuPont. Elas se caracterizam pela resistência, alta elasticidade e leveza, sendo que cerca de metade é usada para vestuário e metade para produção industrial.

A fibra de poliéster, também conhecida como dacron, é a fibra sintética mais produzida, com cerca de 90% usados para vestuário e apenas cerca de 6% para produção industrial. As fibras de poliacrilonitrila incluem homopolímeros e copolímeros de acrilonitrila, com cerca de 70% usados para vestuário e apenas cerca de 5% para produção industrial.

IV. Materiais compostos

Materiais compostos são materiais compostos por dois ou mais componentes de fase sólida em uma forma microscópica ou macroscópica, possuindo novas propriedades diferentes de suas substâncias constituintes.

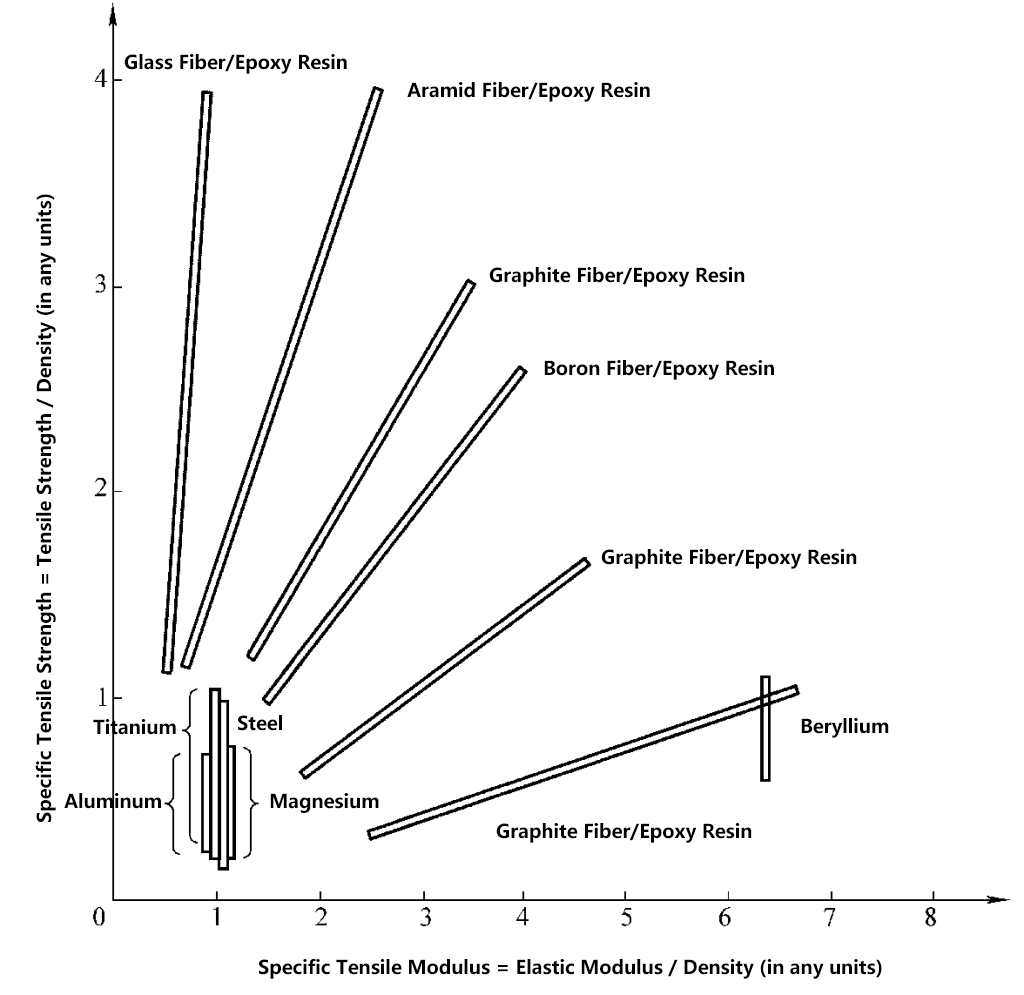

Eles têm alta resistência específica à tração e módulo de tração específico (veja a Figura 3); suas propriedades podem ser projetadas e eles são fáceis de formar componentes estruturais; eles têm características anisotrópicas e não uniformes. Os materiais compostos são classificados em materiais compostos estruturais e materiais compostos funcionais com base em seu uso.

1. Materiais compostos estruturais

Os materiais compostos estruturais são usados principalmente como estruturas de suporte de carga, compostas por componentes de reforço (como vidro, cerâmica, carbono, polímeros, metais, fibras naturais, tecidos, whiskers, folhas e partículas) que podem suportar cargas e componentes de matriz (como resinas, metais, cerâmica, vidro, carbono e cimento) que conectam os componentes de reforço em um material integral e também transmitem forças.

Os materiais compostos estruturais geralmente são classificados com base na matriz em compostos de matriz de polímero, compostos de matriz de metal, compostos de matriz de cerâmica, compostos de matriz de carbono e compostos de matriz de cimento.

2. Materiais compostos funcionais

Os materiais compostos funcionais referem-se a materiais compostos que oferecem outras propriedades físicas, químicas, biológicas e outras, além das propriedades mecânicas, incluindo materiais piezoelétricos, condutivos, furtivos de radar, magnéticos permanentes, fotocrômicos, de absorção de som, retardadores de chamas e bioabsorvíveis, entre outros, com amplas perspectivas de desenvolvimento.

No futuro, a proporção de materiais compostos funcionais excederá a de materiais compostos estruturais, tornando-se a corrente principal do desenvolvimento de materiais compostos. Muitos materiais compostos funcionais já foram desenvolvidos e alguns já foram aplicados, como materiais piezoelétricos compostos, materiais condutores e supercondutores, materiais magnéticos, materiais de amortecimento, materiais de fricção e desgaste, materiais de absorção de som, materiais furtivos e de absorção de ondas e vários materiais transdutores sensíveis.

Os principais campos de aplicação dos materiais compostos incluem a indústria aeroespacial, de energia, automotiva, química, têxtil e de fabricação de máquinas, dispositivos médicos, equipamentos esportivos e materiais de construção.

No campo aeroespacial, devido à boa estabilidade térmica, à alta resistência específica e à alta rigidez específica dos materiais compostos, eles podem ser usados para fabricar asas e anteparos de aeronaves, antenas de satélites e suas estruturas de suporte, asas e cascas de células solares, cascas de grandes veículos de lançamento, cascas de motores e componentes estruturais de ônibus espaciais.

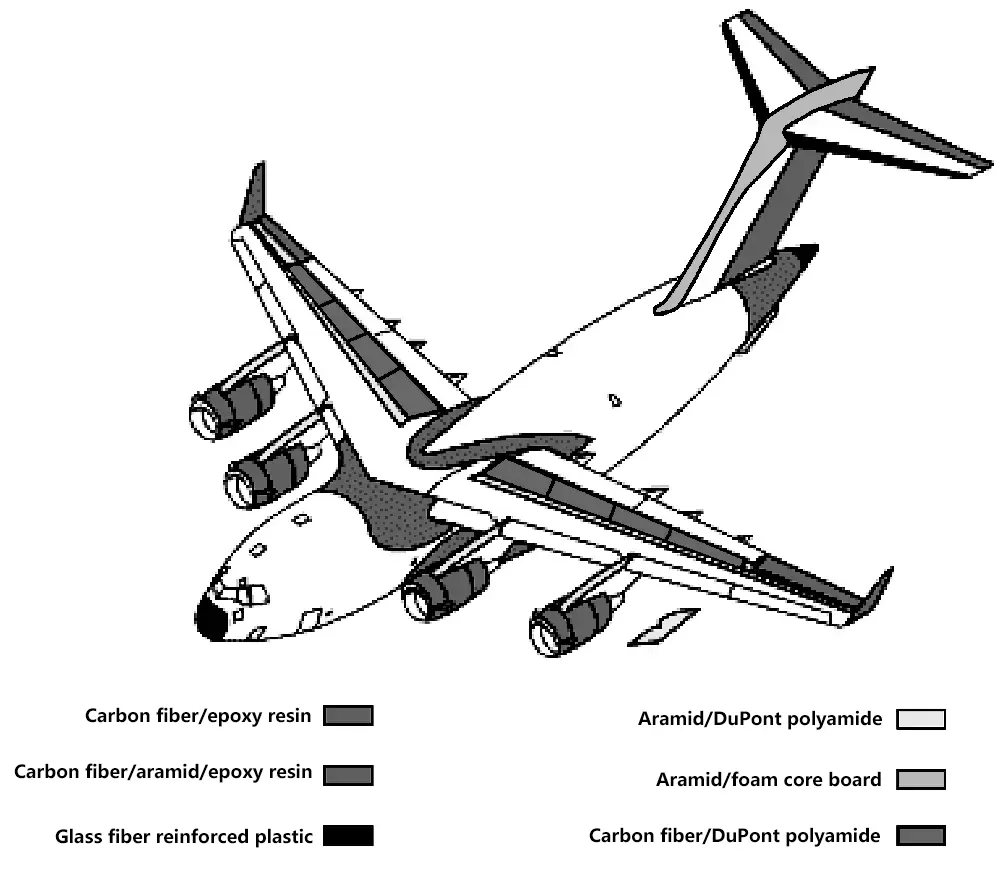

Atualmente, os materiais compostos respondem por apenas 50% do peso total das aeronaves comerciais (consulte a Figura 4), enquanto alguns helicópteros já atingiram 90%. A Holanda planeja desenvolver um novo tipo de aeronave verde e ecologicamente correta, que se assemelhará ao formato de um disco voador. Os materiais compostos usados (como plásticos reforçados com fibra) terão resistência comparável à dos metais, mas serão muito mais leves, economizando combustível (veja a Figura 5).

No setor automotivo, devido às propriedades especiais de amortecimento de vibração dos materiais compostos, eles podem reduzir a vibração e o ruído, têm boa resistência à fadiga, são fáceis de reparar após danos e são convenientes para a moldagem integral. Portanto, eles podem ser usados para fabricar carrocerias de automóveis, componentes de suporte de carga, eixos de transmissão, estruturas de motores e componentes internos.

Nos campos de fabricação de produtos químicos, têxteis e máquinas, os materiais com boa resistência à corrosão, como os compostos de matriz de resina reforçada com fibra de carbono, podem ser usados para fabricar equipamentos químicos, máquinas têxteis, máquinas de papel, copiadoras, máquinas-ferramentas de alta velocidade e instrumentos de precisão.

Na área médica, devido às excelentes propriedades mecânicas e à não absorção de raios X dos compostos de fibra de carbono, eles podem ser usados para fabricar máquinas de raios X e aparelhos ortopédicos. Os compostos de fibra de carbono também têm biocompatibilidade e compatibilidade com o sangue, além de boa estabilidade em ambientes biológicos, o que os torna adequados para uso como materiais biomédicos.

Além disso, os materiais compostos são usados na fabricação de equipamentos esportivos e como materiais de construção. Exemplos de materiais compostos avançados em aplicações de tecnologia de energia são mostrados na Tabela 1.

Tabela 1 Exemplos da aplicação de materiais compostos avançados na tecnologia de energia

| Função | Componente | Materiais compostos avançados |

| Nova energia | ||

| Geração de energia solar | Suporte à estrutura da célula solar | Matriz de fibra de carbono/resina |

| Geração de energia solar | Camada absorvente do trocador de calor | Função de absorção |

| Turbina eólica | Lâminas e corpo da torre | Matriz híbrida de fibra de carbono/resina |

| Energia nuclear | Rotor da centrífuga de separação de isótopos nucleares | Matriz de fibra de carbono/resina |

| Energia nuclear | Tubo de revestimento de combustível nuclear | Fibra de carbono/carbono |

| Economia de energia | ||

| Automóvel | Eixo giratório, pistão do aro da roda | Matriz de fibra de carbono/resina |

| Automóvel | Haste e pino de conexão do pistão | Fibra de alumina/alumínio |

| Motor de turbina a gás | Lâmina da turbina | Matriz cerâmica e matriz metálica resistente a altas temperaturas |

| Armazenamento de energia | ||

| Bateria de chumbo-ácido de alta eficiência | Eletrodo | Fibra de carbono/chumbo |

| Bateria de lítio de alta energia | Eletrólito sólido | Função condutora de íons |