As peças de trabalho obtidas por puncionamento comum têm chanfros, zonas de fratura e rebarbas na superfície de cisalhamento, além de uma conicidade evidente, com uma rugosidade de superfície Ra de 6,3~

12,5μm e, ao mesmo tempo, a precisão dimensional das peças perfuradas é relativamente baixa, geralmente T10~T11, o que geralmente pode atender aos requisitos técnicos das peças.

No entanto, quando a superfície de cisalhamento das peças puncionadas é usada como superfície de referência, superfície de acoplamento, superfície de junta de montagem ou superfície móvel, são necessários requisitos mais altos para a qualidade da seção e a precisão dimensional das peças puncionadas. Nesse momento, é necessário adotar métodos tecnológicos para melhorar a qualidade e a precisão das peças perfuradas (consulte a Tabela 1) para atender aos requisitos.

Tabela 1 Vários métodos tecnológicos para melhorar a qualidade e a precisão das peças perfuradas

| Categoria | Nome do processo | Esquema | Pontos-chave do método | Pontos-chave do método |

| Acabamento | Revisão |  | Remova as superfícies sujas, a folga unilateral de 0,006~0,01 mm ou a folga negativa, determine a quantidade e a frequência da revisão com base na espessura e no formato do material | Alta precisão, baixa rugosidade da superfície, pequenos ângulos de colapso e rebarbas. Altos requisitos de posicionamento, não é fácil remover cavacos. A eficiência é menor do que a da estampagem de precisão |

| Polimento de extrusão |  | Polimento de extrusão de matriz côncava cônica, com tolerância em um lado inferior a 0,04~0,06 mm. A lacuna entre as matrizes convexa e côncava é geralmente (0,1~0,2)t (t é a espessura do material) | Qualidade inferior à da revisão e da estampagem de precisão, adequada apenas para materiais macios, eficiência inferior à da estampagem de precisão | |

| Estampagem de semiprecisão | Estampagem de folga negativa |  | Tamanho da matriz convexa maior que o tamanho da matriz côncava (0,05~0,3)t, raio da matriz côncava (0,05~0,1)t | Menor rugosidade da superfície, adequado para metais não ferrosos macios metais e ligas, aço macio, etc. |

| Perfuração de lâminas com cantos arredondados e pequenos espaços |  | Folga menor que 0,02 mm Blanqueamento: O raio do canto arredondado da lâmina da matriz é de 0,1t Puncionamento: o raio do canto arredondado da lâmina do punção é de 0,1t | Menor valor de rugosidade da superfície, maior ângulo de colapso e rebarbas | |

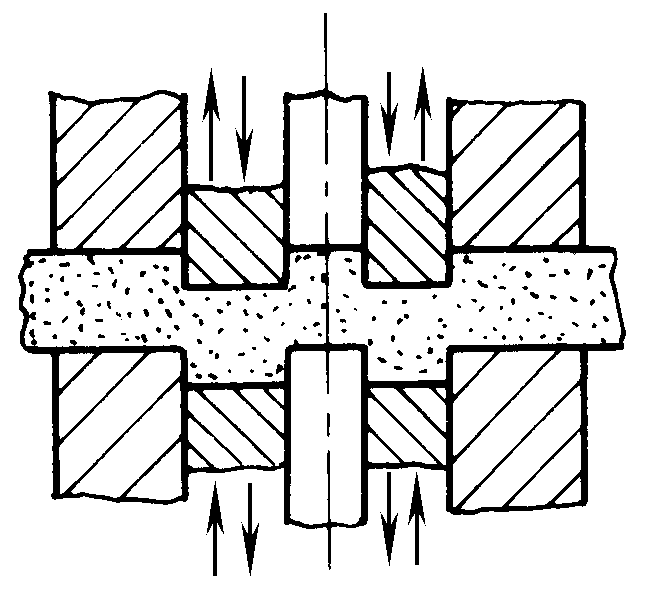

| Perfuração para cima e para baixo |  | Primeira etapa: pressionar convexo, profundidade do punção em (0,15~0,30)t, segunda etapa: punção reversa na peça de trabalho | Sem rebarbas nos lados superior e inferior, ainda possui ângulos de colapso e superfícies de fratura, ações complexas | |

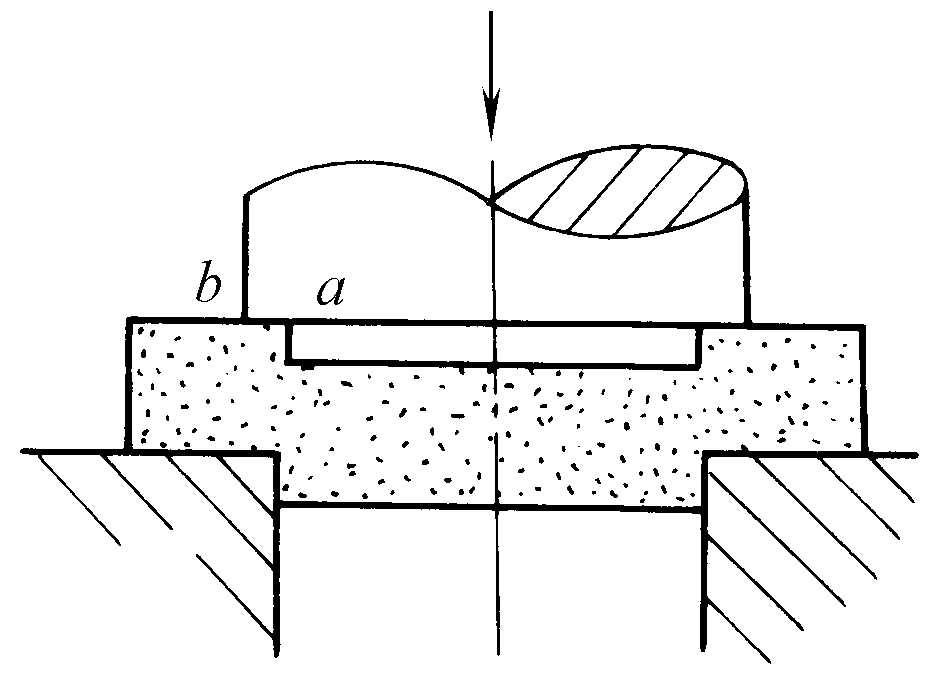

| Perfuração para cima e para baixo |  | O punção corta o material da placa (0,15 ~ 0,35) t, a superfície do punção ab aperta o material da placa, o espaço de um lado entre o punção e a matriz é de 0,01 ~ 0,05 mm, o raio do canto arredondado da lâmina é de 0,05 ~ 0,2 mm | A superfície de corte é lisa, e o valor da rugosidade da superfície é pequeno. Ele tem grande adaptabilidade ao desempenho e à espessura do material, sem a necessidade de equipamentos especializados de puncionamento de precisão. | |

| Puncionamento de precisão | Placa de pressão com anel dentado Puncionamento de precisão |  | / | |

| Matriz côncava oposta Puncionamento de precisão |  | / | ||

| Matriz côncava oposta Puncionamento de precisão |  | / | ||

A seguir, uma breve descrição de vários métodos de acabamento e puncionamento de semiprecisão.

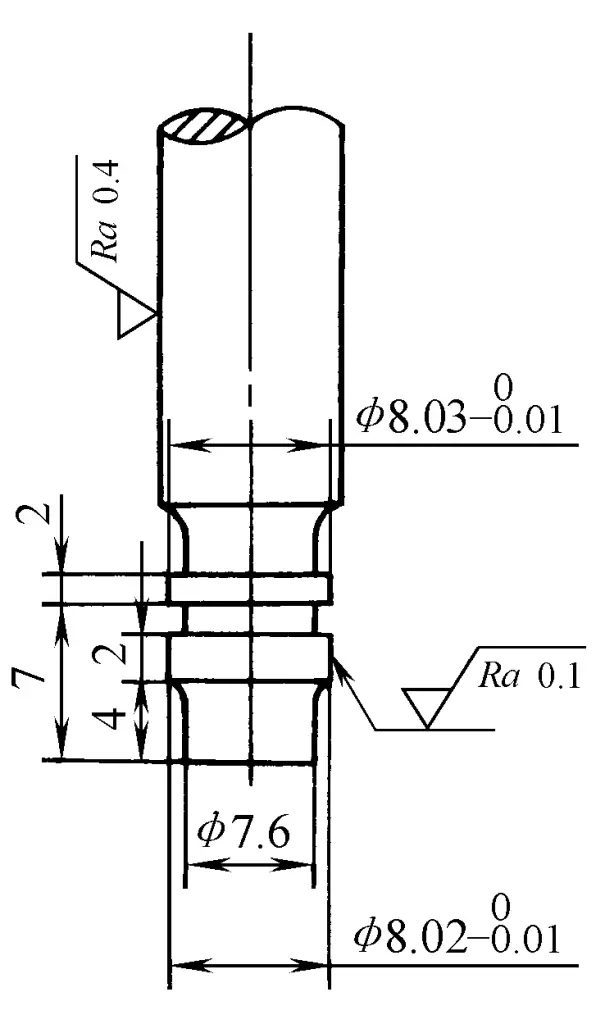

I. Refinamento

O retoque envolve o uso de uma matriz de acabamento para raspar uma fina camada de cavacos ao longo da borda externa ou da parede do furo das peças perfuradas, removendo o colapso, as rebarbas e as zonas de fratura deixadas na seção transversal durante a perfuração comum, obtendo, assim, seções transversais lisas e perpendiculares e peças de tamanho preciso. Em geral, as peças após o retoque podem atingir tolerâncias de IT6 a IT7, e a rugosidade da superfície Ra pode chegar a 0,4 a 0,8 μm.

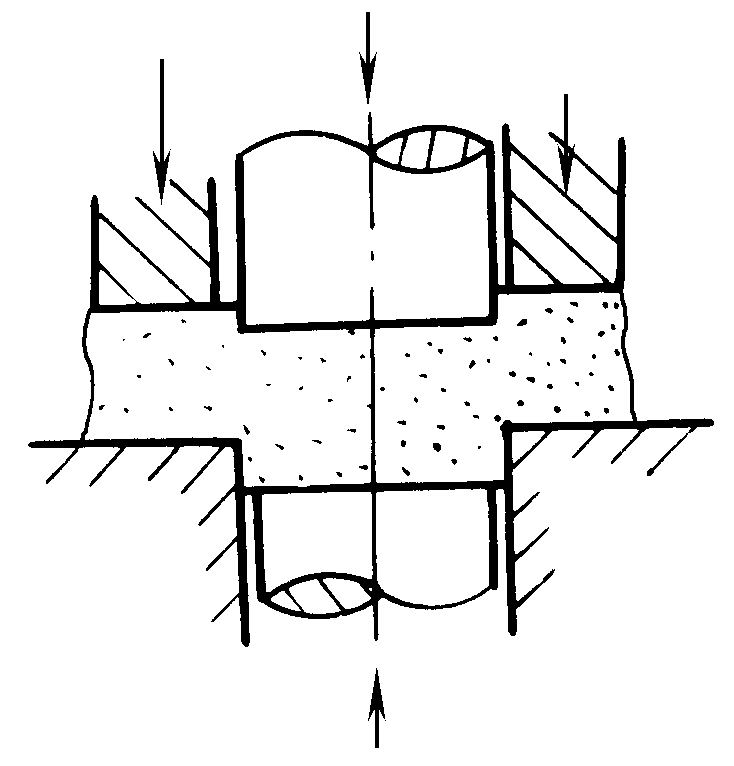

O método de retoque é mostrado na Figura 1. O formato externo das peças cortadas é chamado de corte de borda (veja a Figura 1a); o formato interno das peças perfuradas é chamado de corte de borda interna (veja a Figura 1b), e o mecanismo de retoque é completamente diferente do de perfuração, semelhante ao processamento de corte.

1. Subsídio para acabamento

A margem de retoque deve ser escolhida adequadamente; uma margem muito grande ou muito pequena reduzirá a qualidade das peças retocadas. A margem de retoque está relacionada ao material, à espessura e ao formato das peças, bem como às condições de processamento antes do retoque. Por exemplo, se for usada uma punção de grande folga antes do retoque, será necessária uma folga de retoque maior para cortar a zona de fratura cônica maior na seção transversal; ao passo que, com uma punção de pequena folga, para cortar a faixa áspera do meio e as possíveis rachaduras formadas pelo cisalhamento secundário, não é necessária uma folga de retoque grande.

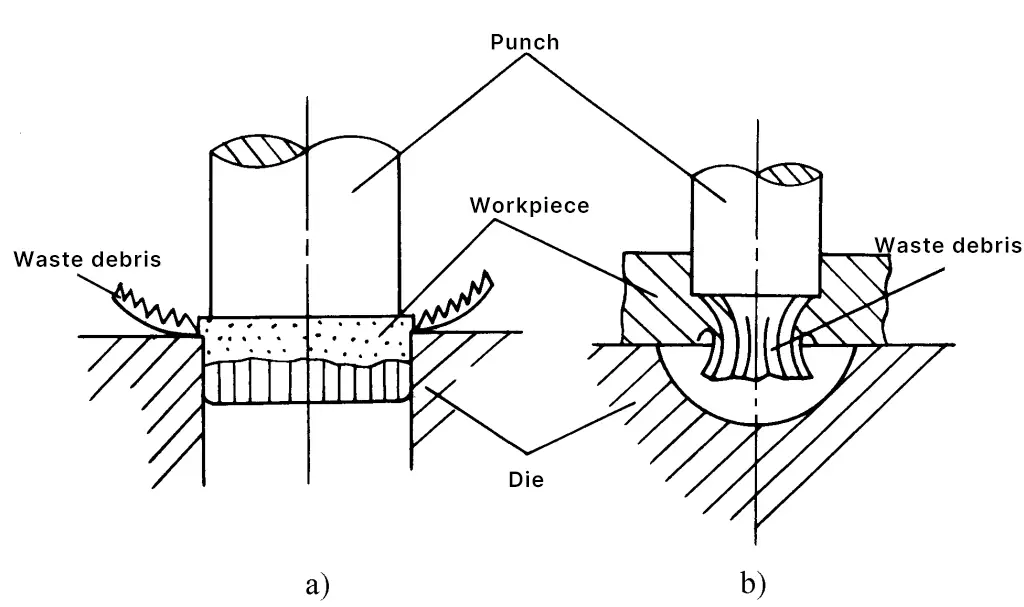

Para o retoque da borda interna, se a perfuração estiver envolvida, a margem de retoque pode ser menor do que a da perfuração. Se a precisão do espaçamento do furo também for necessária durante o retoque do furo, a margem de retoque deverá ser aumentada. A tolerância de retoque para perfuração com folga grande é mostrada na Tabela 2, enquanto que para perfuração com folga pequena, a tolerância de retoque pode ser encontrada na Figura 2.

Tabela 2 Subsídio bidirecional de acabamento y (unidade: mm)

| Espessura do material | Latão, aço macio | Aço de dureza média | Aço duro | |||

| Mínimo | Máximo | Mínimo | Máximo | Mínimo | Máximo | |

| 0.5~1.6 | 0.1 | 0.15 | 0.15 | 0.2 | 0.15 | 0.25 |

| >1.6 ~3.0 | 0.15 | 0.2 | 0.2 | 0.25 | 0.2 | 0.3 |

| >3.0~4.0 | 0.2 | 0.25 | 0.25 | 0.3 | 0.25 | 0.35 |

| >4.0~5.2 | 0.25 | 0.3 | 0.3 | 0.35 | 0.3 | 0.4 |

| >5.2~7.0 | 0.3 | 0.35 | 0.4 | 0.45 | 0.45 | 0.5 |

| >7.0~10.0 | 0.35 | 0.4 | 0.45 | 0.5 | 0.55 | 0.6 |

Observação:

1. A menor margem é usada para peças de formato simples, e a maior margem é usada para peças de formato complexo ou de ângulo agudo.

2. Em reparos múltiplos, o menor valor da tabela é usado para o segundo reparo e os subsequentes.

3. A tolerância de reparo para ligas de titânio é de (0,2 ~ 0,3) t.

a) Blanking

b) Perfuração

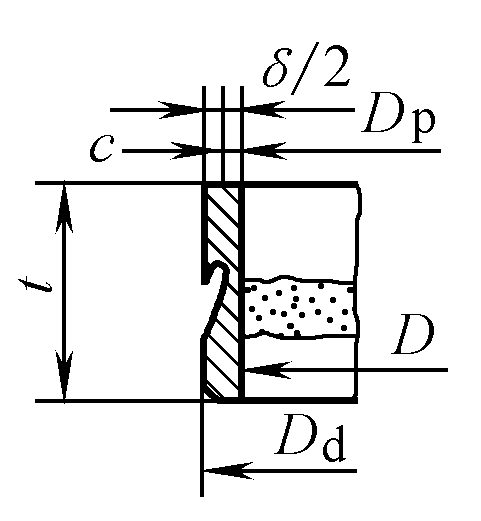

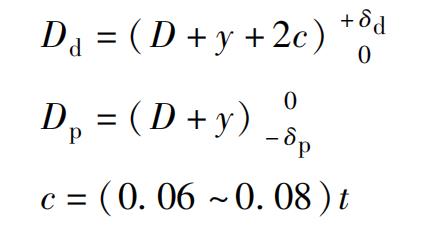

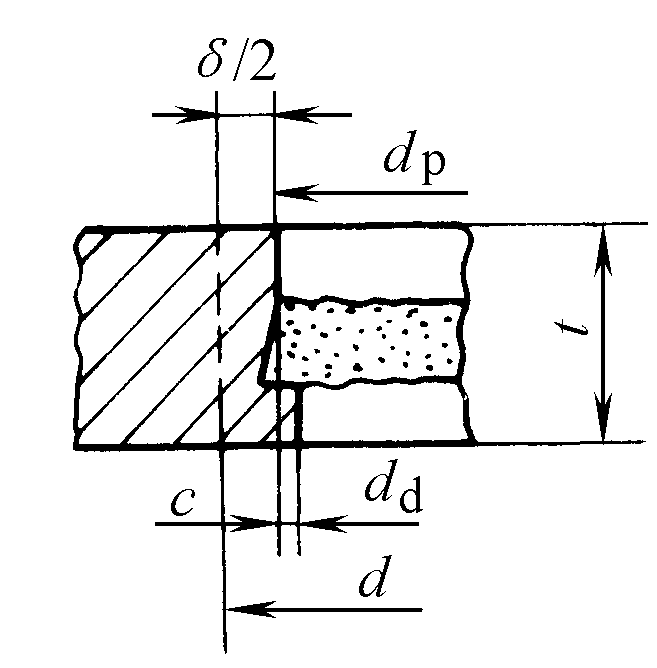

De acordo com o tamanho do folga da matriz Durante o corte, o método de cálculo das dimensões da parte de trabalho da matriz é dividido em dois tipos. Consulte a Tabela 3 para o cálculo das dimensões da matriz de corte e a Tabela 4 para a matriz de puncionamento.

Tabela 3 Cálculo das dimensões da parte de trabalho da matriz de corte antes do reparo

| Dimensões do molde e permissão de reparo | O primeiro tipo de método de reparo Usar uma obturação de espaço grande | O primeiro tipo de método de reparo Usar uma obturação de espaço grande |

|  | |

| Tamanho da matriz de corte Tamanho do punção de obturação Abertura lateral única Subsídio de revisão Subsídio de remoção total |  y consulte a Tabela 2 δ é igual a 2c mais y |  δ, veja a Figura 2a |

Observação:

- c - Folga em um único lado para perfuração;

- y, consulte a Tabela 7;

- D - Dimensões básicas da peça de reparo;

- t-espessura da peça de reparo;

- δ p , δ d - desvios de fabricação das matrizes convexa e côncava, δ p , δ d = (0,8~1,2) (c max -c min );

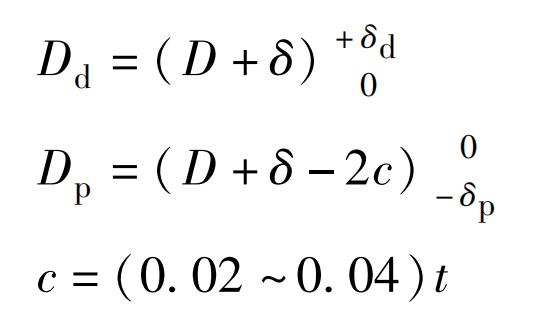

Tabela 4 Cálculo das dimensões da parte de trabalho do molde de perfuração antes do reparo

| Dimensões do molde e permissão para reparos | Primeiro método de reparo Uso de punção de grande folga | Segundo método de reparo Adotar perfuração de pequeno espaço |

|  | |

| Tamanho da matriz de perfuração Tamanho do punção Abertura lateral única Subsídio para reparos Subsídio de remoção total |  y consulte a Tabela 2 δ é igual a 2c mais y |  δ, consulte a Figura 2b δ |

Observação: d - tamanho básico do furo de reparo;

2. Número de reparos

O número de reparos está relacionado à espessura do material e ao formato da peça de trabalho. Para peças com espessura inferior a 3 mm e formato simples e suave, geralmente é necessário apenas um reparo; para peças com espessura superior a 3 mm ou com ângulos agudos, são necessários dois ou mais reparos para evitar rasgos. A distribuição da tolerância para o segundo reparo é mostrada na Figura 3. O número de reparos pode ser determinado a partir da Tabela 5 com base na espessura do material e na complexidade do formato da peça.

1-Primeiro reparo

Reparo em 2 segundos

Tabela 5 Frequência do processo de reparo

| Complexidade do contorno da peça de trabalho | Espessura do material / mm | |

| <3 | <3 | |

| Contorno suave sem ângulos agudos | 1 | 2 |

| Contorno complexo com ângulos agudos | 2 | 3~4 |

3. Força de reparo

A força necessária para a revisão pode ser calculada aproximadamente pela seguinte fórmula

Pz=L(δ+0.1tn)τb

onde

- L - Comprimento do perímetro da revisão (mm);

- δ - Tolerância total de remoção (mm);

- n - Número de peças fixadas simultaneamente na matriz:

- t - Espessura do material (mm);

- τ b - Resistência ao cisalhamento do material (MPa).

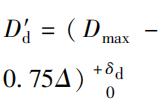

4. Cálculo das dimensões da parte de trabalho do molde de revisão

A fórmula para calcular as dimensões da parte de trabalho do molde de revisão é mostrada na Tabela 6.

Tabela 6 Cálculo das dimensões da parte de trabalho do molde de revisão

| Dimensões da peça de trabalho | Recondicionamento da borda externa (processo) | Recondicionamento da borda interna (processo) |

| Dimensões da matriz de recondicionamento |  | Em geral, a matriz suporta apenas a peça bruta, e o formato e as dimensões da cavidade não precisam ser rigorosamente especificados |

| Dimensões do punção de recondicionamento |  |  |

Observação:

- D máximo é o tamanho limite máximo da peça recondicionada (mm);

- d min é o tamanho limite mínimo da peça recondicionada (mm);

- Δ é a tolerância da peça recondicionada (mm);

- c′ - folga lateral única do molde de recondicionamento, 2c'=0,01~0,025mm;

- δ p , δ d Tolerâncias de fabricação de moldes convexos e côncavos (mm), δ p =0,2Δ, δ d =0.25Δ;

- ε y - encolhimento do furo após a reforma

- Para alumínio: ε y =0,005~0,01mm;

- Latão: ε y =0,007~0,012mm;

- Aço macio: ε y =0,008~0,015mm.

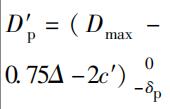

5. Outros métodos de reforma

(1) Renovação de polimento

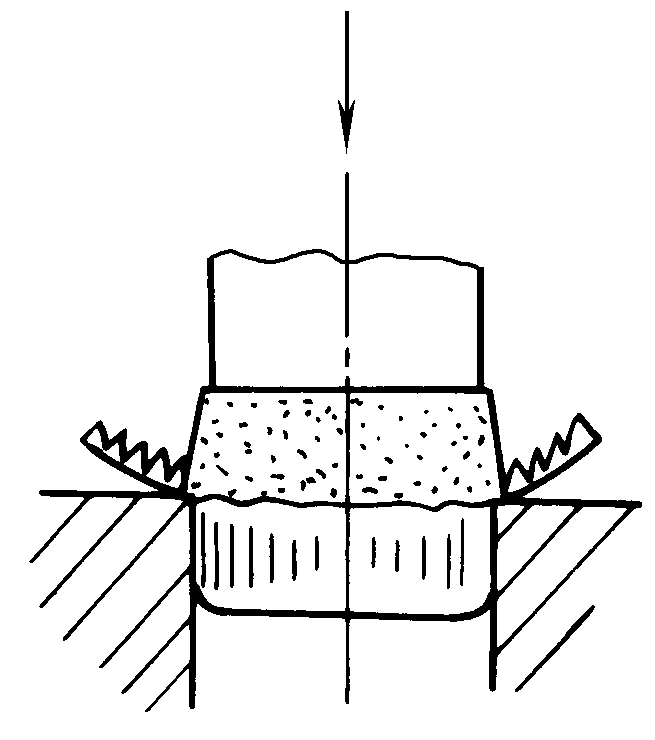

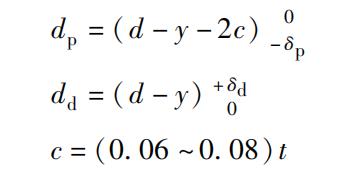

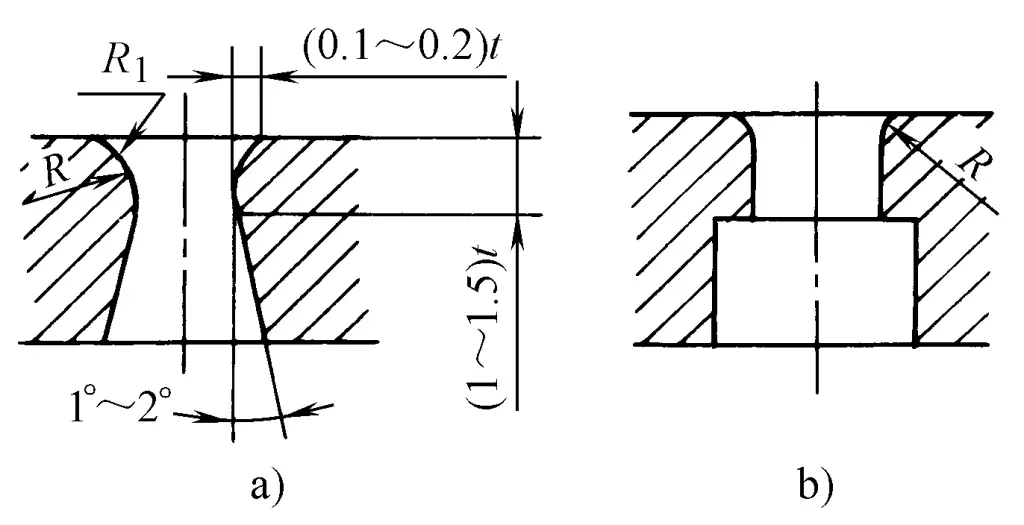

A renovação do polimento da borda envolve empurrar à força a peça bruta obtida da punção comum em um orifício com um molde côncavo arredondado ou cônico (consulte a Figura 4), usando a deformação plástica da superfície para obter uma seção transversal limpa e suave. A margem de polimento unilateral é menor que 0,04~0,06 mm. Esse processo geralmente só é adequado para materiais macios e sua qualidade é um pouco inferior à dos processos de recondicionamento de corte.

a) Molde côncavo arredondado

b) Molde côncavo cônico

A determinação do tamanho da peça de trabalho do molde côncavo é a mesma do molde de restauração, mas como esse método envolve uma deformação elástica maior da peça de trabalho (para peças de trabalho de até 30 mm, a deformação elástica pode chegar a 0,01~0,025 mm) e aumenta com a espessura da peça de trabalho restaurada, o tamanho do molde côncavo deve ser considerado de acordo. O tamanho do molde convexo é maior do que o tamanho do molde côncavo em (0,1~0,2)t.

Acabamento da borda interna usando um mandril ou uma esfera pressionada com precisão (veja a Figura 5). O processo envolve o uso da pressão de um molde convexo para forçar uma esfera de aço (ou mandril) com alta dureza (63-66 HRC) através de um furo na peça de trabalho que é ligeiramente menor do que o tamanho necessário, achatando a superfície do furo. Ele pode processar não apenas furos circulares com uma esfera, mas também furos não circulares com entalhes usando um mandril.

(2) Acabamento laminado

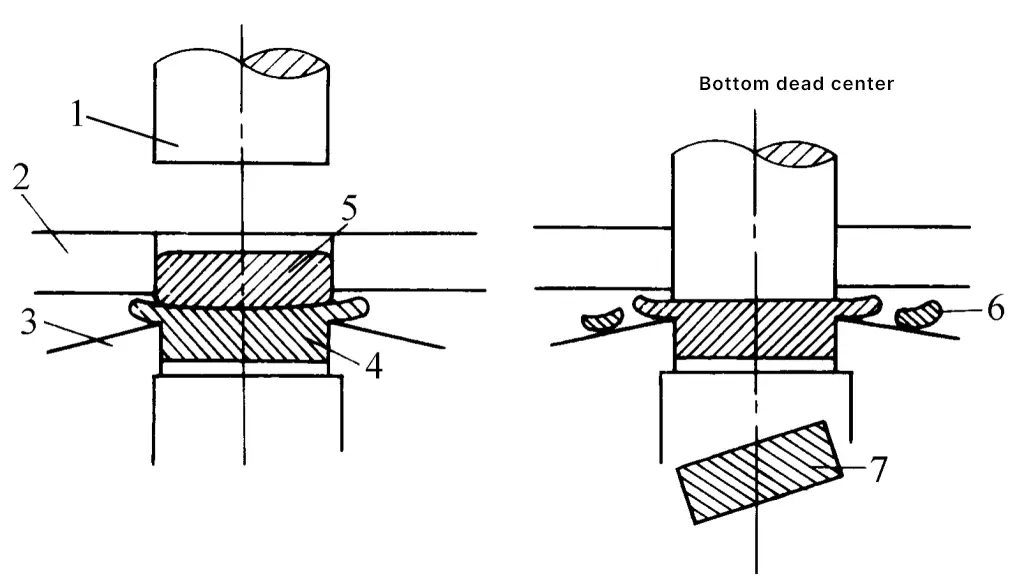

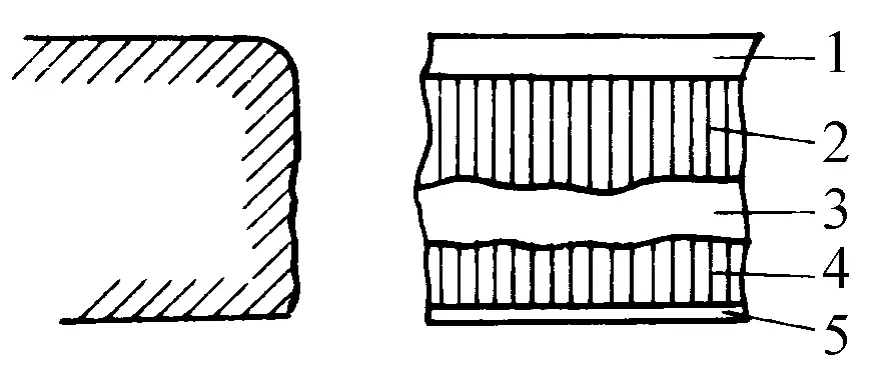

Usando métodos gerais de acabamento, devido ao espaço muito pequeno, é necessária uma alta precisão na fabricação do molde, e há também a questão de escolher a margem de acabamento ideal. Portanto, uma superfície lisa pode não ser obtida com uma única passagem de acabamento, e o acabamento laminado pode evitar os problemas mencionados acima.

O acabamento laminado envolve o empilhamento de dois blanks juntos, com o diâmetro do molde convexo maior do que o do molde côncavo, e o molde convexo pressiona o blank que está sendo acabado por meio de um dos blanks. Quando o acabamento atinge de 2/3 a 3/4 da espessura da chapa em branco, a segunda chapa é alimentada para o próximo curso de acabamento (consulte a Figura 6).

1-Molde convexo

2-Placa guia

3-Molde côncavo (com ângulo de ataque)

4 - Acabamento inicial do blank com 2/3 a 3/4 da espessura da chapa

5 - Sobreposição de boletos para o próximo ajuste

6 chips

7-Peças de trabalho

Como o punção não entra na matriz durante a reforma, a fabricação do molde é fácil. Os materiais adequados para a reforma e a gama de permissões de usinagem são mais amplos do que os métodos gerais de reforma. A desvantagem é que, depois que a peça bruta entra no próximo curso, os cavacos devem ser removidos, portanto, são necessárias medidas correspondentes, como a usinagem de um ângulo de ataque de 10° a 15° ou uma ranhura para quebra de cavacos na face final da matriz e o uso de ar comprimido de alta pressão para soprar os cavacos. Outro problema são as rebarbas grandes.

(3) Reforma vibratória

Para peças pequenas e de alta precisão com formas complexas, como cames e engrenagens, a reforma vibratória também pode ser realizada em uma prensa vibratória especial equipada com um controle deslizante vibratório que possui um segundo motor para garantir que o punção conectado a esse controle deslizante vibre. As peças colocadas na matriz de reforma, quando a prensa avança 0,05 ~ 0,06 mm por curso, sofrem 1.200 ~ 2.000 impactos breves por minuto.

A deformação na reforma vibratória é confinada a um volume menor do metal que está sendo processado, evitando a extensão de trincas de chumbo e a ocorrência de rasgos. Além disso, devido à ação vibratória da raspagem da borda da matriz, a superfície de corte é lisa e a deformação das peças é minimizada. Após a reforma, a precisão dimensional das peças pode chegar a 0,05 ~ 0,01 mm, com uma rugosidade de superfície Ra de 0,4 ~ 0,8 μm.

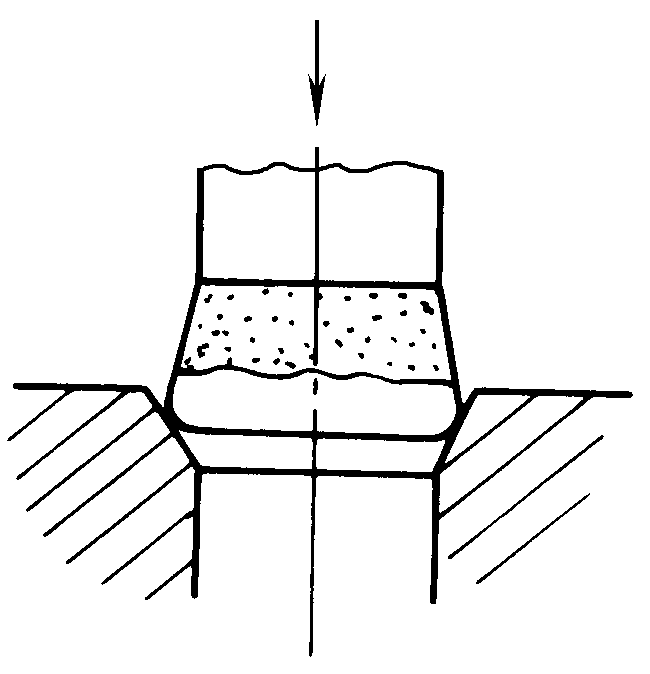

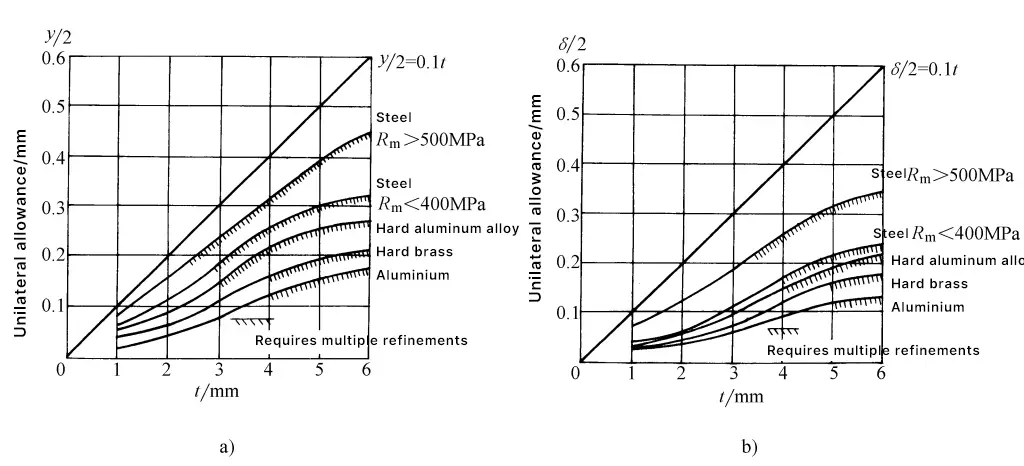

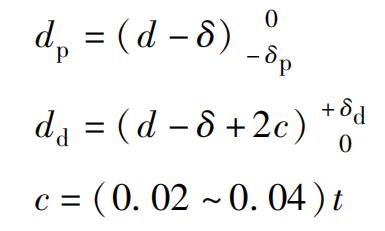

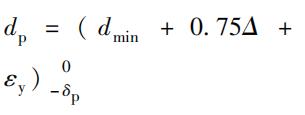

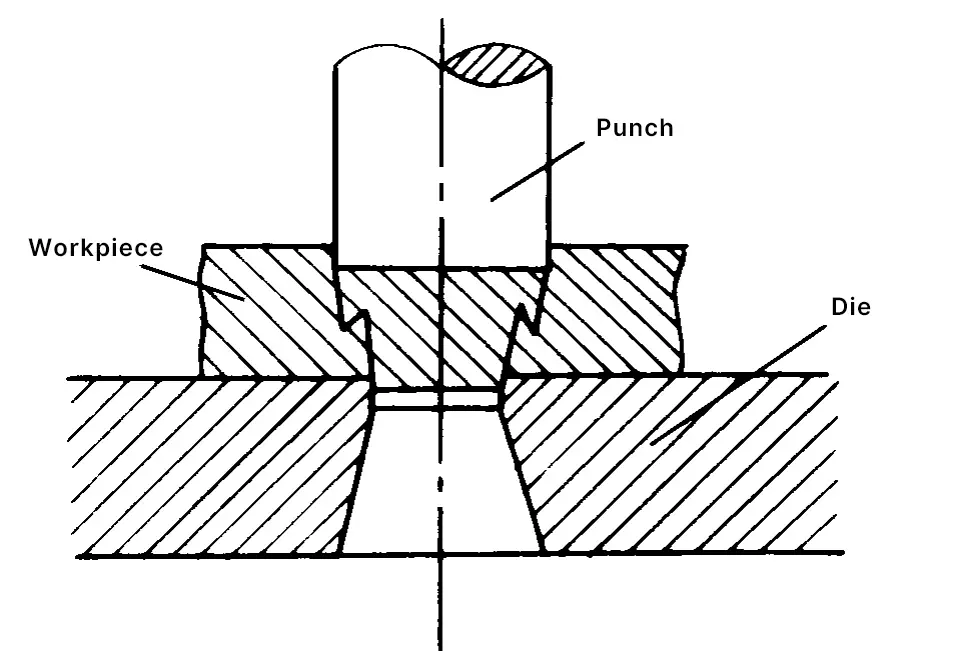

II. Puncionamento com folga negativa

Conforme mostrado na Figura 7, o puncionamento com folga negativa é essencialmente um processo composto de puncionamento e reforma. Como o tamanho do punção é maior do que o da matriz, a direção das rachaduras que ocorrem durante o processo de puncionamento é oposta à do puncionamento comum, formando um blank em forma de cone invertido. O punção continua a pressionar para baixo, empurrando o blank para dentro da matriz, cortando o excesso de material e obtendo uma seção transversal de maior qualidade, equivalente ao processo de renovação.

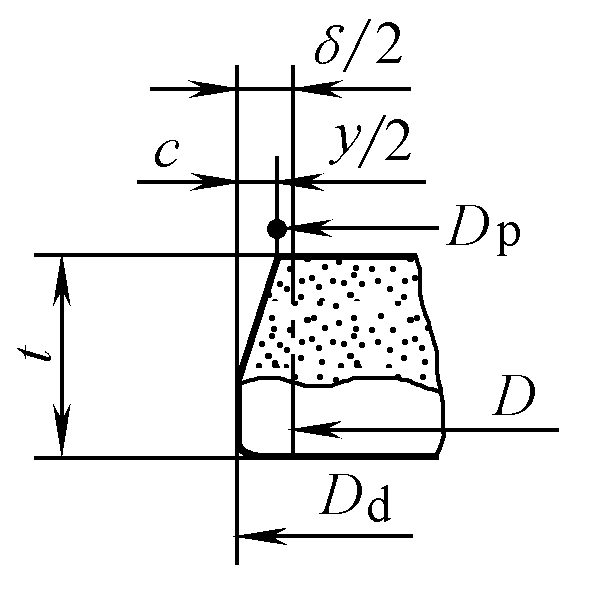

Geralmente, o tamanho do punção é maior do que o da matriz em (0,1~0,2)t. Para peças circulares, o perímetro pelo qual o punção é maior do que a matriz é uniforme. No caso de peças com reentrâncias e saliências, os cantos salientes devem ser duas vezes maiores que os demais, ou seja, (0,2~0,4)t, e as partes rebaixadas devem ser reduzidas pela metade, ou seja, (0,05~0,1)t, conforme mostrado na Figura 8.

Para obter um valor de rugosidade de superfície mais baixo na superfície cortada, um raio de 0,1 ~ 0,3 mm pode ser feito na borda da matriz. Como o punção é maior do que a matriz, o punção não deve entrar no orifício da matriz após a conclusão da punção, mas deve manter uma distância de 0,1~0,2 mm da superfície superior da matriz.

Nesse momento, a peça bruta não foi totalmente pressionada na matriz e precisa ser totalmente pressionada durante a punção da próxima peça. Depois que a peça de trabalho cair da abertura da matriz, seu tamanho aumentará em 0,02~0,06 mm devido à deformação elástica. Portanto, ao projetar a parte de trabalho da matriz, essa deformação deve ser reduzida adequadamente.

Com esse método, a rugosidade da superfície Ra das peças perfuradas pode chegar a 0,4 ~ 0,8 μm, e a precisão dimensional pode atingir IT9 a IT11. No entanto, para placas finas de grande porte com espessura t≤1,5 mm, pode ocorrer um arqueamento significativo. Além disso, a punção com folga negativa só é adequada para materiais macios com boa plasticidade, como alumínio macio, cobre, aço macio etc. Ele é usado principalmente para o corte de precisão de chapas extrudadas a frio e algumas peças planas simples.

A força necessária para a punção com folga negativa é muito maior do que a força necessária para a punção normal, e o molde é submetido a uma pressão maior, o que o torna propenso a rachaduras. O uso de uma boa lubrificação pode evitar que o material grude no molde e prolongar a vida útil do molde.

A força de puncionamento de folga negativa P pode ser estimada pela seguinte fórmula

Pf=CP

Na fórmula

- P - Normal força de perfuração (N);

- C - Coeficiente, selecionado de acordo com os diferentes materiais: Alumínio: C=1,3~1,6; latão: C=2,25~2,8; aço macio: C=2.3~2.5.

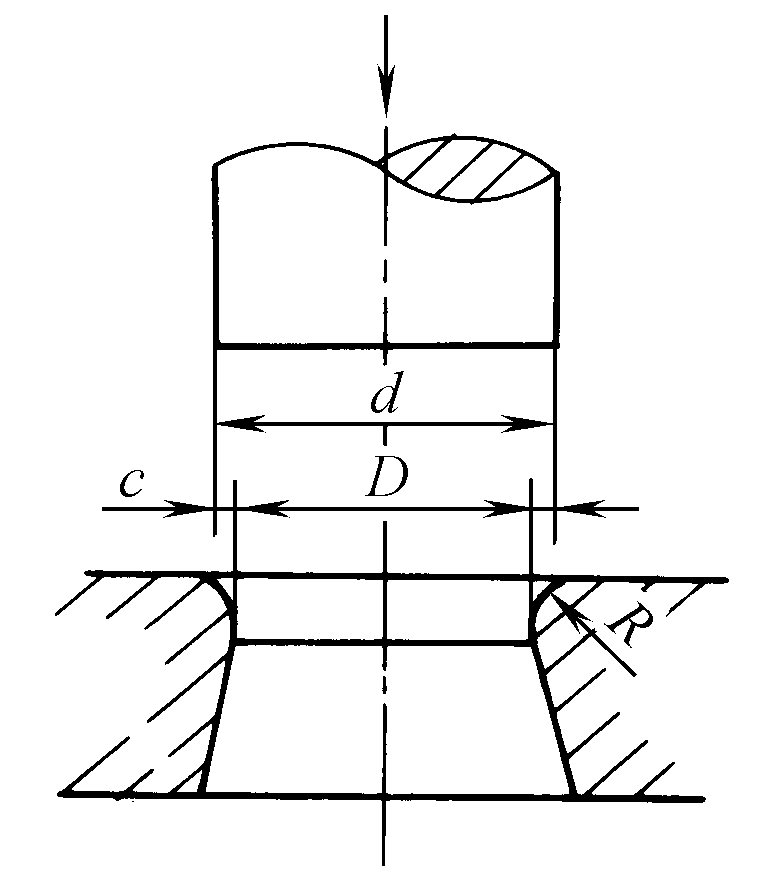

III. Puncionamento de cantos arredondados com folga pequena

Durante o corte, a borda da matriz tem um pequeno canto arredondado ou elíptico (veja a Figura 9), enquanto o punção tem um formato padrão. Durante a perfuração, a borda do punção tem um canto arredondado e a matriz tem um formato padrão. A dupla face espaço entre o punção e a matriz é menor que 0,01 a 0,02 mm e independe da espessura do material.

a) Com canto elíptico

b) Com canto arredondado

Como a borda da matriz é arredondada e usa uma folga muito pequena, ela aumenta a pressão hidrostática na área de perfuração, reduz a tensão de tração e a borda arredondada também reduz a concentração de tensão, inibindo assim a formação de trincas e obtendo uma superfície de cisalhamento brilhante.

A Figura 9 mostra duas formas de matrizes com cantos elípticos ou arredondados. A Figura 9a mostra um molde com um canto elíptico, em que o arco e a conexão da linha reta devem ser suaves e uniformes, sem bordas afiadas.

O raio do canto arredondado R1 é mostrado na Tabela 7, que é o resultado obtido para uma peça de trabalho com diâmetro de 25 mm. Outros tamanhos podem escolher 2/3 dos valores da tabela e aumentar o canto arredondado conforme necessário durante o processo de puncionamento experimental. Por conveniência de fabricação, a matriz mostrada na Figura 9b também pode ser usada, onde o raio do canto arredondado é geralmente R=0,1t (t é a espessura do material), ou selecionado de acordo com a Tabela 8.

Tabela 7 Matriz de canto elíptico Raio de canto arredondado R 1 Valor (Diâmetro da peça de trabalho ϕ = 25 mm) (Unidade: mm)

| Material | Condição do material | Espessura do material | Raio de filete R 1 |

| Aço macio | Laminado a quente | 4 | 0.5 |

| 6.4 | 0.8 | ||

| 9.6 | 1.4 | ||

| Laminado a frio | 4 | 0.25 | |

| 6.4 | 0.8 | ||

| 9.6 | 1.1 | ||

| Liga de alumínio | Suave | 4 | 0.25 |

| 6.4 | 0.25 | ||

| 9.6 | 0.4 | ||

| Difícil | 4 | 0.25 | |

| 6.4 | 0.25 | ||

| 9.6 | 0.4 | ||

| Cobre | Suave | 4 | 0.25 |

| 6.4 | 0.25 | ||

| 9.6 | 0.4 | ||

| Difícil | 4 | 0.25 | |

| 6.4 | 0.25 | ||

| 9.6 | 0.4 |

Tabela 8 Valores da matriz côncava de canto redondo R (unidade: mm)

| Material | Espessura do material 1 | Espessura do material 2 | Espessura do material 3 | Espessura do material 4 |

| Alumínio | 0.25 | - | 0.25 | 0. 50 |

| Cobre (T2) | 0.25 | - | 0.5 | (1.00) |

| Aço macio | 0.25 | (0.5) | (1.00) | - |

| Latão (H70) | (0.25) | - | (1.00) | - |

| Aço inoxidável (0Cr18Ni9) | (0.25) | (0.5) | (1.00) | - |

Observação: Os dados entre parênteses são valores de referência.

A punção de borda arredondada com folga pequena é adequada para materiais com boa plasticidade, como alumínio macio, cobre puro, latão e aço macio (05F, 08F), etc. O ideal é que a peça de trabalho tenha um contorno liso e uniforme, e os cantos arredondados devem ser usados em ângulos retos ou cantos agudos para evitar rasgos. Ao calcular a força de perfuração, ela deve ser aumentada em 50% com base na força de perfuração comum.

A precisão de usinagem das peças pode chegar a IT9 a IT11, e a rugosidade da superfície Ra pode chegar a 0,4 a 1,6um. Depois que a peça é empurrada para fora do orifício da matriz, devido à deformação elástica, seu tamanho aumentará de 0,02 a 0,05 mm, o que deve ser compensado no projeto do molde.

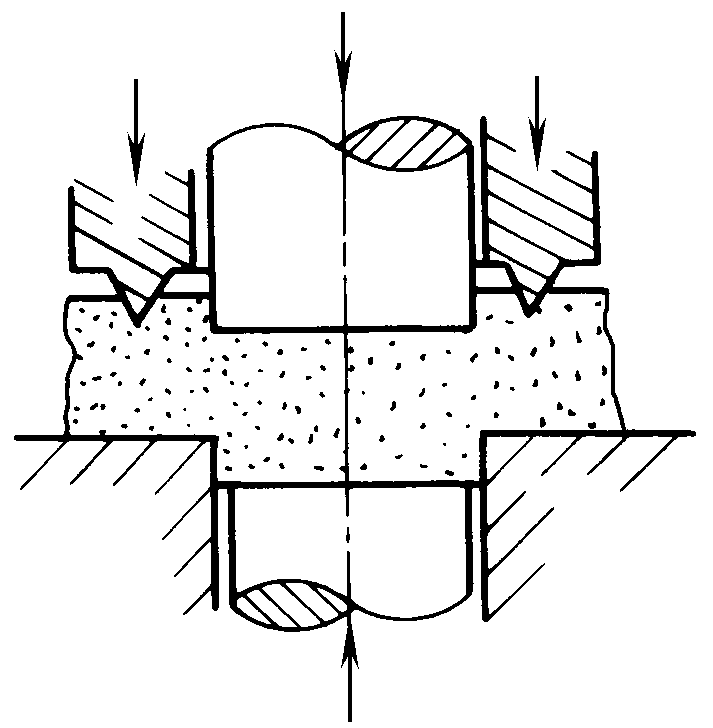

IV. Puncionamento para cima e para baixo

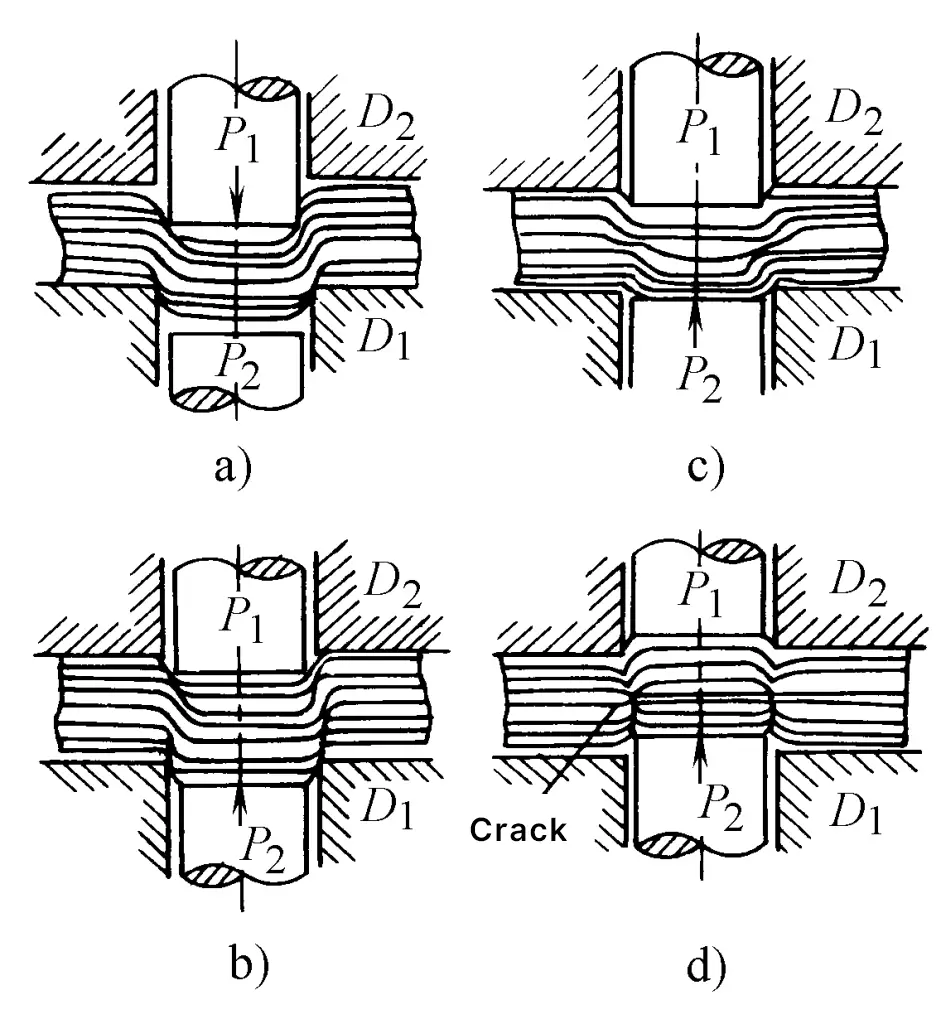

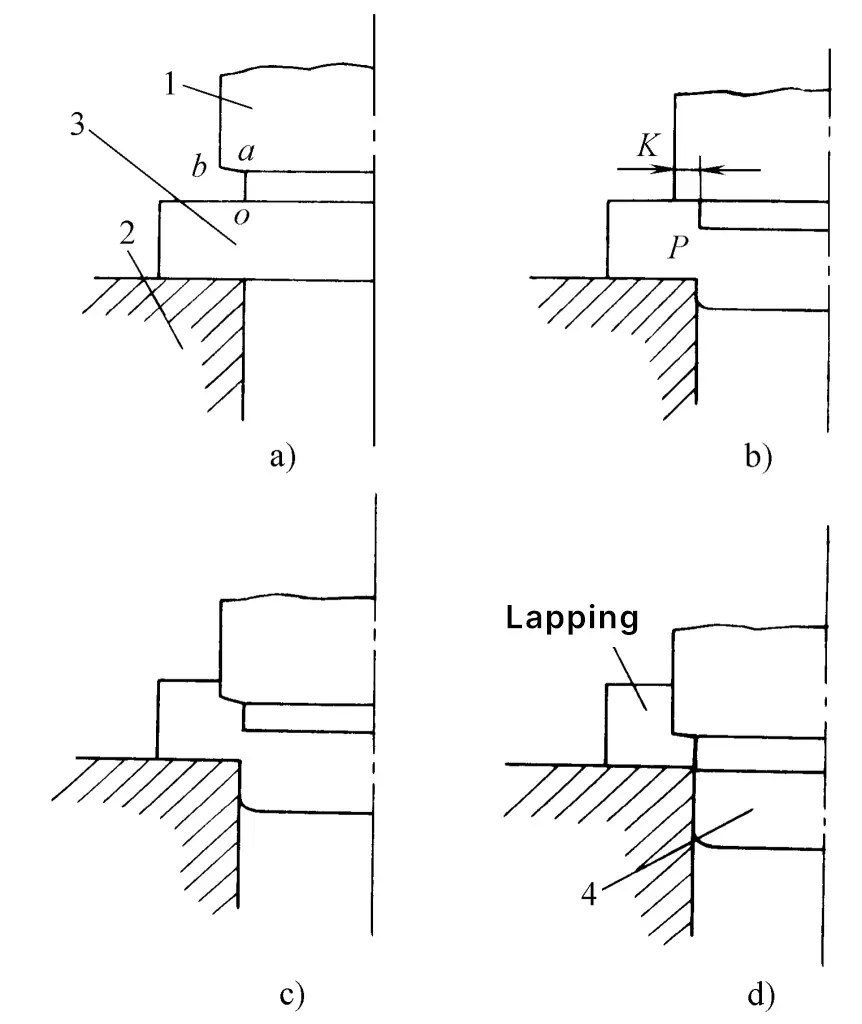

O processo de puncionamento para cima e para baixo (também chamado de puncionamento recíproco) é mostrado na Figura 10. Ele usa dois moldes convexos para perfurar a peça de trabalho de cima para baixo, primeiro perfurando de cima para baixo (como mostrado em a) e parando quando o molde convexo superior corta o material em 15% a 30% da espessura do material. Em seguida, o molde convexo inferior é usado para perfurar para cima em sentido inverso (conforme mostrado em b, c, d).

O mecanismo de deformação desse método é semelhante ao da punção comum, ainda produzindo trincas de cisalhamento e zonas de fratura, mas, como ele passa por duas punções, para cima e para baixo, pode obter duas faixas brilhantes, aumentando assim a proporção de faixas brilhantes em toda a seção transversal, e pode eliminar rebarbas, melhorando muito a qualidade da seção transversal das peças puncionadas (consulte a Figura 11).

- 1, 5 - Ângulo de colapso

- 2, 4-Banda brilhante

- 3 - Zona de fratura

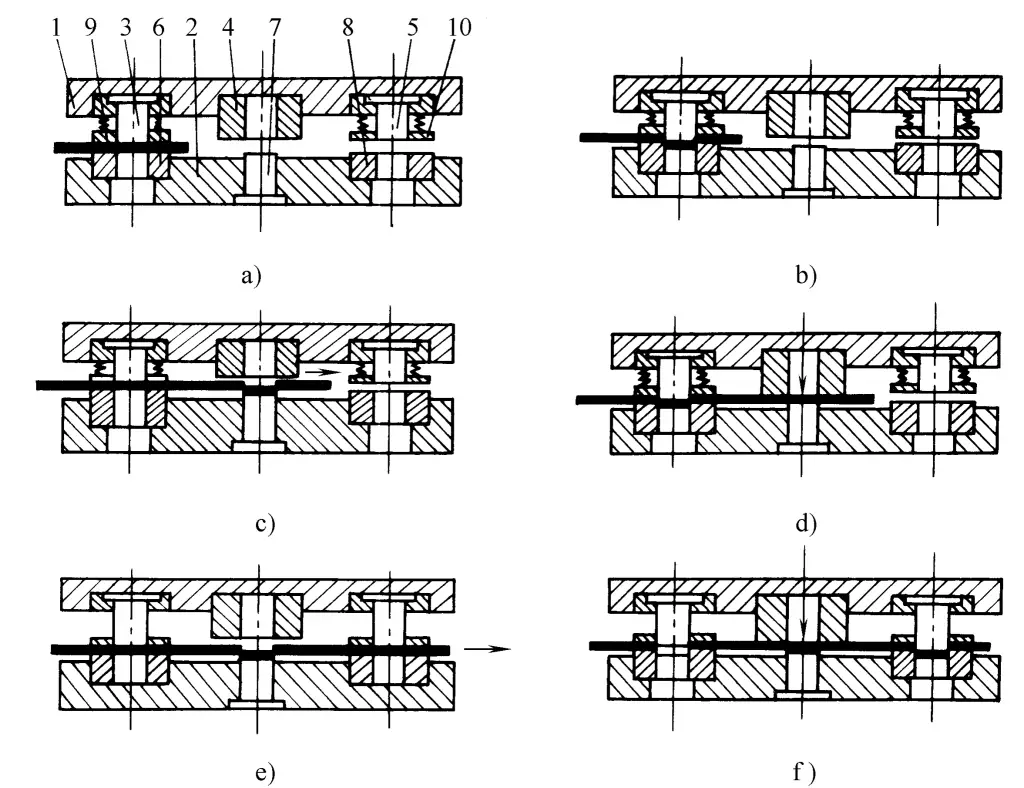

No entanto, como esse método envolve uma estrutura de molde mais complexa, ele aumenta o tempo de puncionamento e tem requisitos especiais para o equipamento de estampagem, portanto, é menos usado na produção atualmente. Para evitar o uso de uma prensa especializada, esse método também pode ser implementado com uma matriz progressiva de três estações em uma prensa de ação única em três etapas (veja a Figura 12).

1-Suporte de matriz superior

2 - Suporte inferior da matriz

3-Matriz de gravação

4-Counter-sinking die

5-Matriz convexa de perfuração de separação

6 - Matriz côncava de gravação

7-Reverter a matriz convexa de cobertura

8-Matriz côncava de perfuração de separação

9-Placa de pressão de gravação

10-Placa de pressão de perfuração de separação

1. Na primeira etapa da gravação em relevo, o material não é cortado, mas apenas pressionado em uma cavidade na área de perfuração (consulte a figura 12b).

2. Na segunda etapa, a chapa em relevo é perfurada de volta ao estado ainda intacto na área de perfuração a partir da direção oposta à da primeira etapa (consulte a figura 12d).

3. Na terceira etapa, a punção é realizada na mesma direção da primeira etapa, separando completamente o blank (veja a figura 12f).

A penetração da matriz durante os estágios de gravação e puncionamento reverso baseia-se principalmente na espessura e no desempenho do material. A profundidade da penetração da matriz, seja durante a gravação ou o puncionamento reverso, deve ser limitada a um nível em que a área de puncionamento ainda não esteja rasgada.

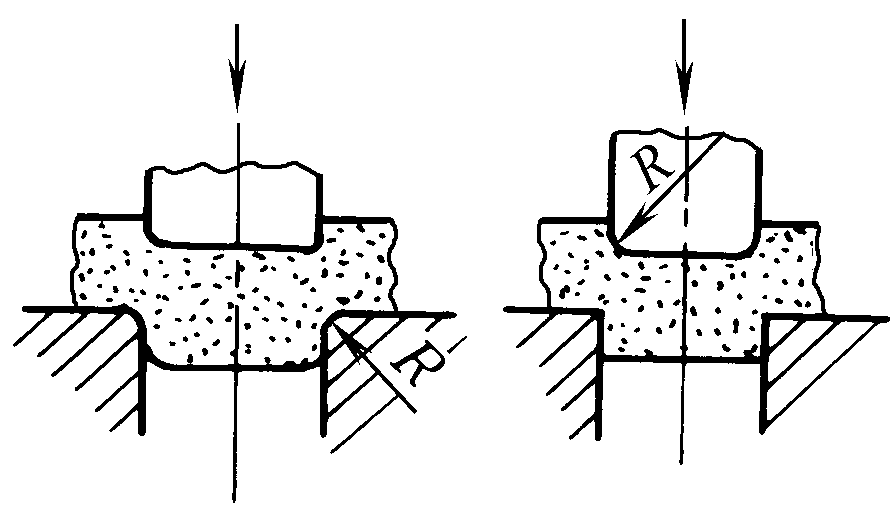

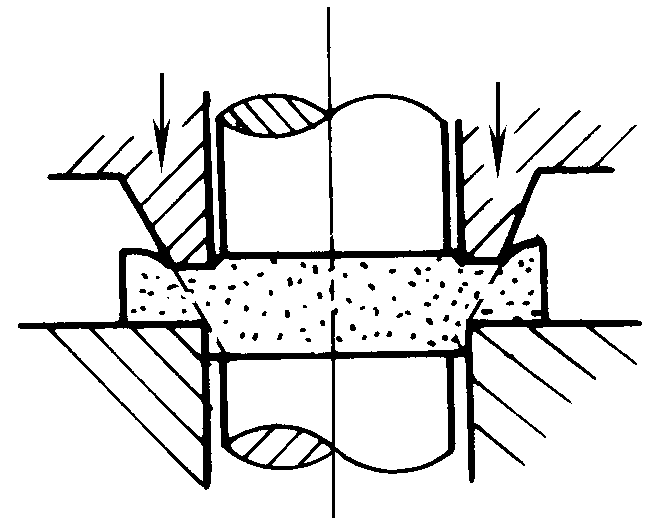

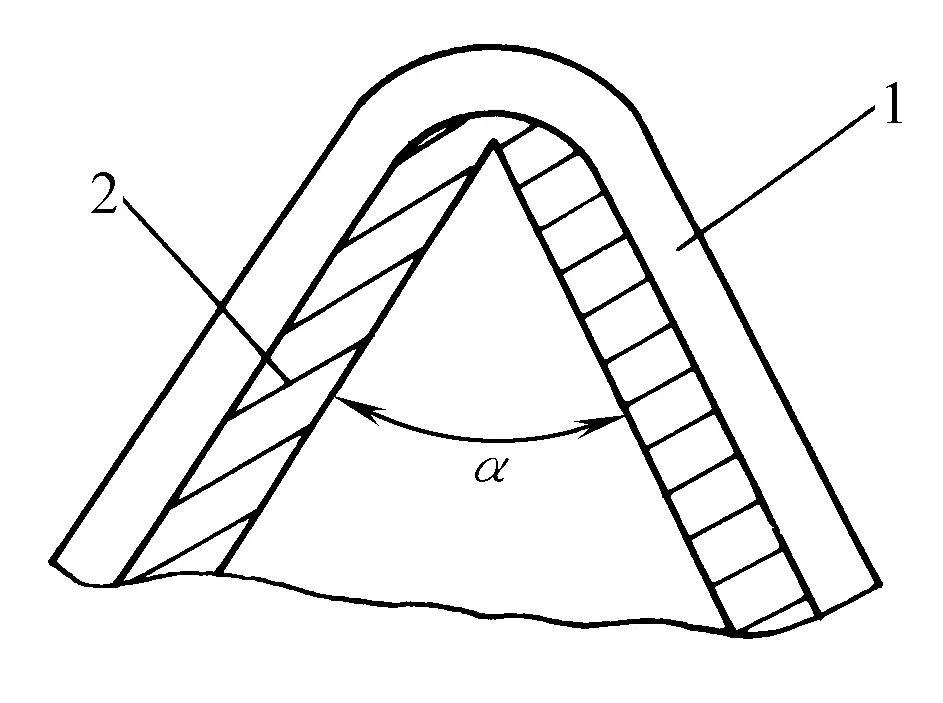

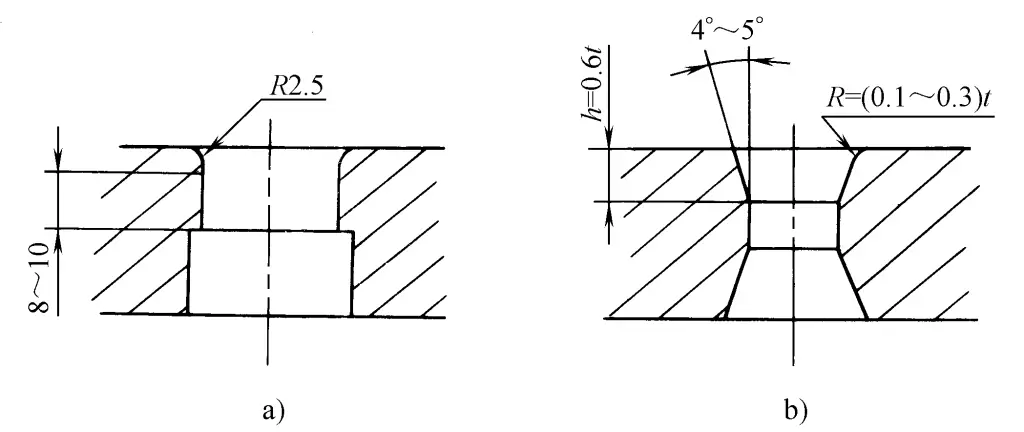

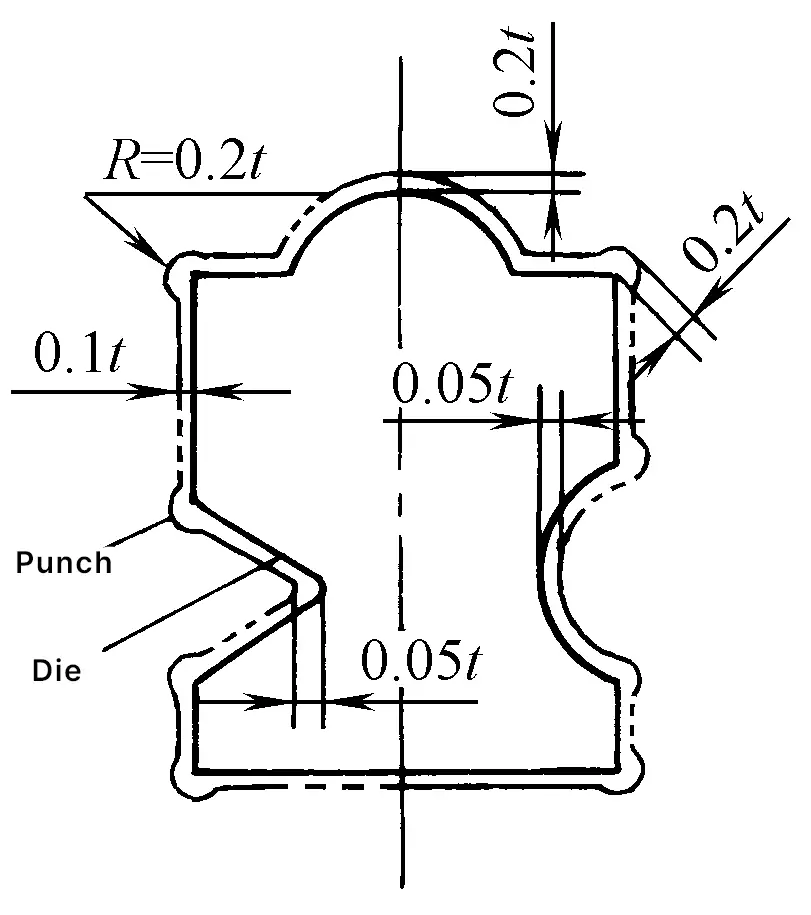

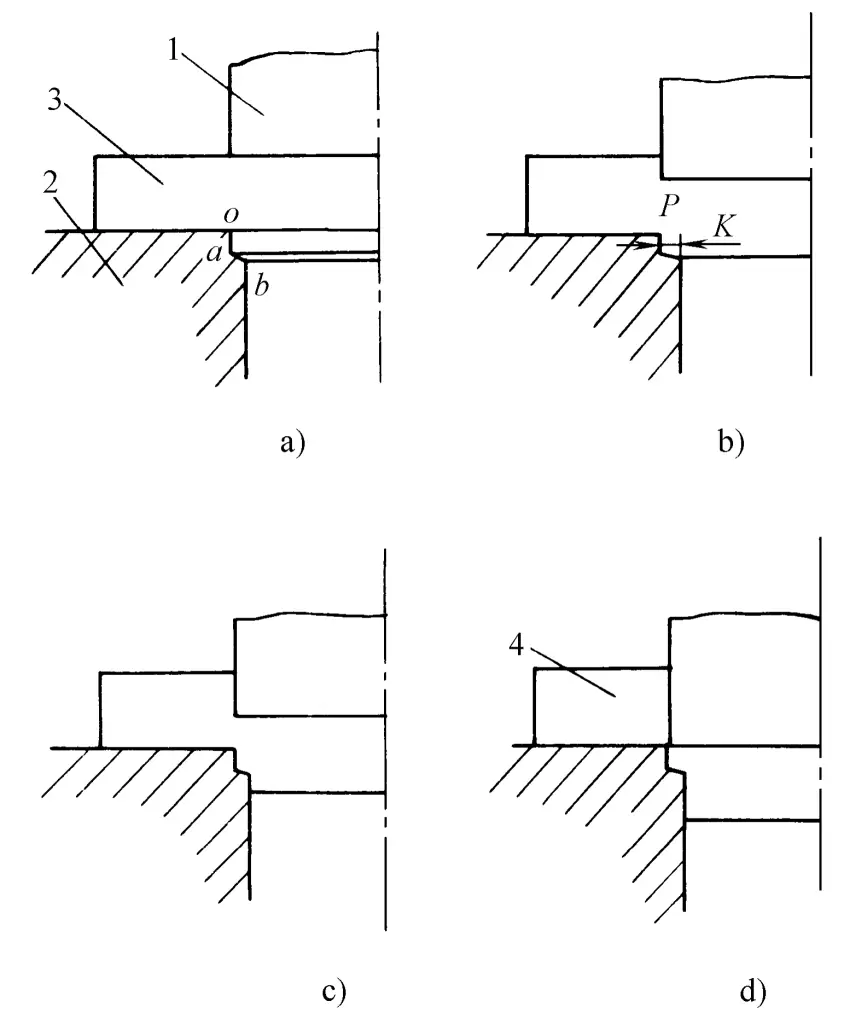

V. Cisalhamento síncrono e puncionamento por compressão

O processo de trabalho do método de puncionamento por cisalhamento e compressão síncronos (ou seja, puncionamento por etapas) é mostrado na Figura 13. Quando o punção corta a chapa metálica, o material sofre deformação por cisalhamento com base em sua própria plasticidade até que a superfície ab do punção entre em contato com a superfície da chapa (veja a Figura 13a, b). Nesse ponto, a chapa metálica não produz rachaduras de cisalhamento, e a duração dessa fase depende principalmente da plasticidade do material e da condição da borda da matriz.

1-Soco

2-Die

3 Chapas de metal

4-Peça de trabalho

À medida que o punção continua a pressionar, a superfície ab do punção pressiona e aperta a chapa metálica, e o material comprimido estabelece uma pressão hidrostática suficientemente grande na zona de cisalhamento P para aumentar a plasticidade do material, suprimir a geração de rachaduras por cisalhamento e permitir que a deformação plástica por cisalhamento continue em toda a chapa metálica. processo de cisalhamento. Quando a face final do punção entra no orifício da matriz, a separação precisa da chapa metálica é finalmente concluída (consulte a Figura 13c, d).

No processo de cisalhamento mencionado acima, a plasticidade inerente do material é utilizada adequadamente e, em seguida, uma pressão hidrostática suficientemente grande é aplicada em tempo hábil para suprimir a geração de rachaduras por cisalhamento.

À medida que a superfície ab do punção é gradualmente comprimida, a pressão hidrostática se torna cada vez maior, compensando a redução gradual da plasticidade da chapa metálica durante o processo de cisalhamento. Na parte de trabalho do punção, a principal função da seção ao é controlar o momento do aumento inicial da pressão hidrostática, enquanto a principal função da superfície ab é controlar a magnitude da pressão hidrostática. Ao alterar seus tamanhos, eles podem se adaptar a chapas metálicas de vários desempenhos e espessuras.

Usando o mesmo princípio, também é possível obter uma perfuração de precisão, conforme mostrado na Figura 14. Nesse momento, o resíduo da punção deve ser descarregado por cima da matriz.

1-Soco

2-Die

Material de 3 folhas

4-Peça de trabalho

A chave técnica para esse método é determinar razoavelmente a forma e o tamanho da parte de trabalho do punção de corte (ou matriz de punção) e selecionar os valores recomendados de acordo com as diferentes plasticidades do material.

- O comprimento da seção ao é de (0,15~0,35)t;

- A largura horizontal da superfície ab K=(0,1~0,4)t;

- O ângulo entre a superfície ab e o plano horizontal é de 0° a 20°;

- A folga unilateral entre a seção ao do punção (ou matriz) e a matriz (ou punção) é de 0,01~0,05 mm;

- O raio da borda da matriz de corte (ou punção) é de 0,05 ~ 0,2 mm.

Usando esse método, foram realizados experimentos em cobre puro, liga de alumínio, latão, aço 08, aço 25 (aço laminado a quente) e liga de zinco usando um molde de placa guia em uma prensa convencional, todos com superfícies de cisalhamento completamente lisas. Além disso, no caso do latão com chumbo, que é difícil de puncionar com precisão, esse método permite que a superfície de cisalhamento da peça de trabalho chegue quase a 0,9t (sendo t a espessura do material).