I. Fundamentos de corte de máquinas-ferramenta

Os principais métodos de processamento mecânico incluem torneamento, aplainamento, retificação, fresagem, mandrilamento, perfuração, modelagem etc. As máquinas-ferramentas cortam peças de trabalho usando ferramentas de corte, portanto, devem ter ferramentas de fixação e ferramentas de corte, bem como a capacidade de realizar movimentos de trabalho.

1. Movimentos de corte da máquina-ferramenta

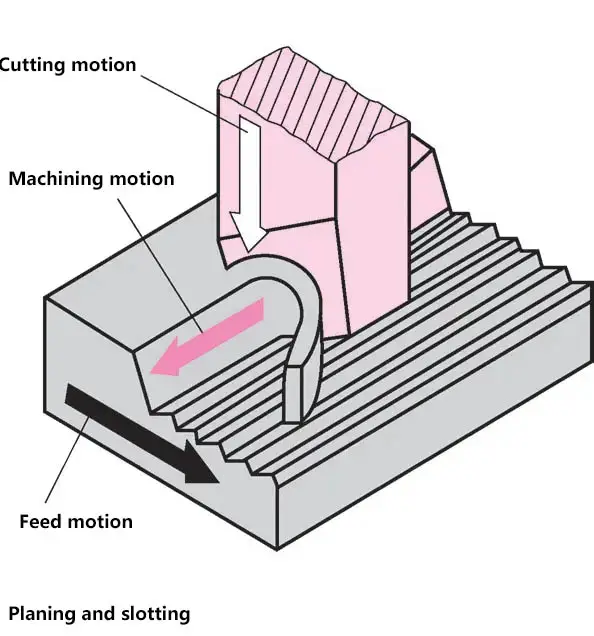

O movimento relativo entre a ferramenta de corte e a peça de trabalho é a condição para o corte. Os principais movimentos de trabalho incluem o movimento primário e o movimento de avanço.

(1) Movimento primário

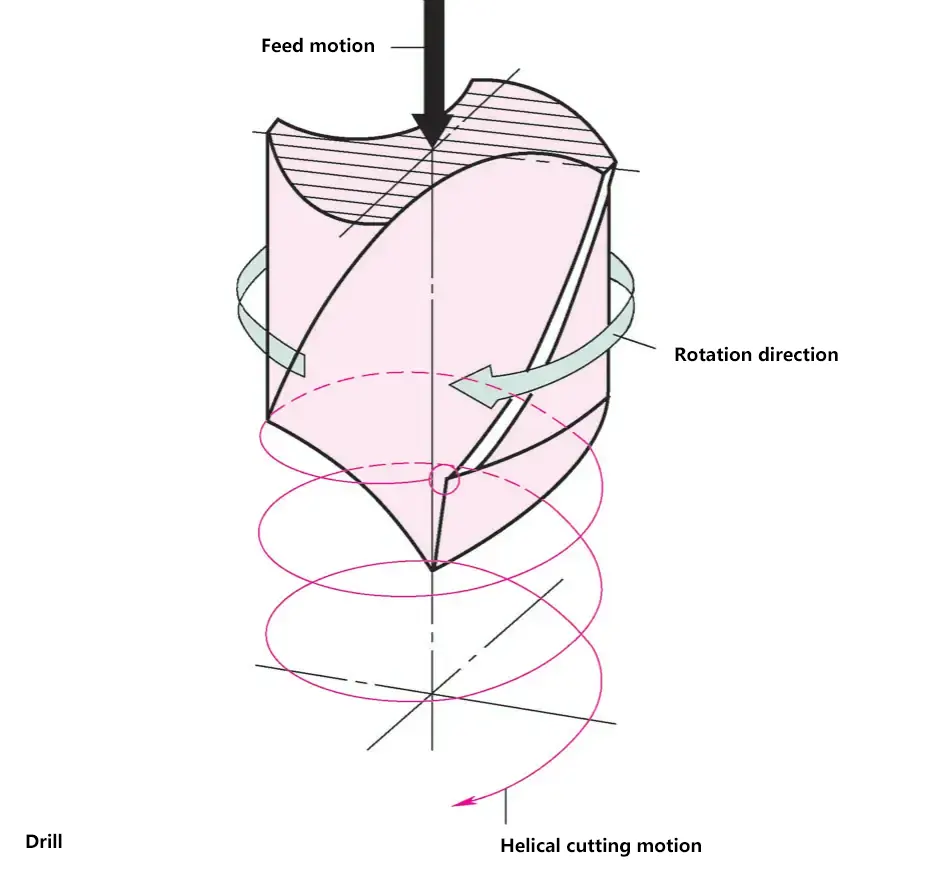

O movimento de trabalho que completa o corte. O movimento primário pode ser na forma de movimento rotacional ou movimento linear alternativo (realizado pela peça de trabalho ou pela ferramenta de corte). Nas operações de torneamento, retificação, fresamento e perfuração, o movimento primário é rotacional.

(2) Movimento de alimentação

O movimento fornecido pela máquina-ferramenta ou pela força manual, que cria um movimento relativo adicional entre a ferramenta de corte e a peça de trabalho. Combinado com o movimento primário, ele permite o corte contínuo ou intermitente da peça de trabalho. Quando o movimento primário é rotacional, o movimento de avanço é contínuo, como no torneamento, na perfuração e no fresamento; quando o movimento primário é linear, o movimento de avanço é intermitente, como no aplainamento e na modelagem. A profundidade do corte depende do movimento de avanço.

(3) Movimento da profundidade de corte

Determina a profundidade do corte, manifestada pela penetração da ferramenta na peça de trabalho.

(4) Movimento de usinagem

No torneamento, perfuração, fresamento e retificação, quando o movimento primário e o movimento de avanço ocorrem simultaneamente, o movimento combinado resultante é chamado de movimento de usinagem.

2. Geometria da ferramenta de corte

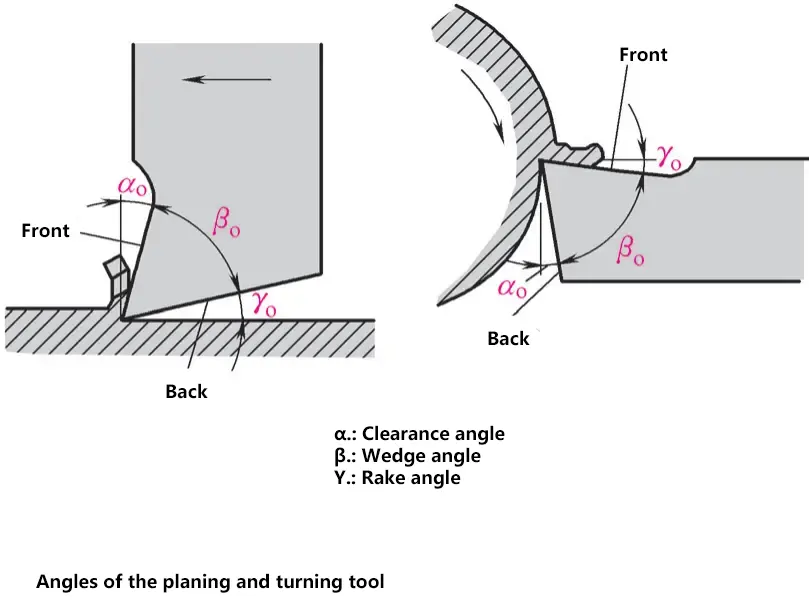

A borda de corte em forma de cunha da ferramenta penetra no material da peça de trabalho, separando o cavaco do material. Os principais fatores que afetam o corte são a geometria da ferramenta, o material da ferramenta e o material da peça de trabalho. A nitidez da ferramenta é determinada por sua forma, que é definida por vários ângulos da ferramenta.

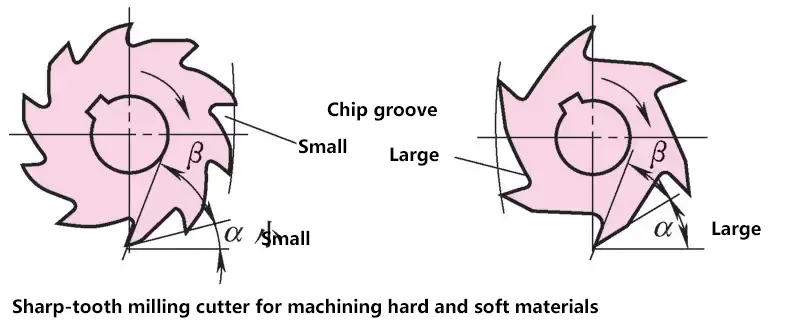

(1) Ângulo da cunha β

O ângulo entre a face frontal e a face traseira principal. Quando o ângulo de cunha da ferramenta é pequeno, a ferramenta é afiada e fácil de cortar, mas é propensa a lascar a borda ao cortar materiais duros.

- Para corte de materiais macios metais: βo=40°~50°, como o alumínio.

- Para cortar metais altamente dúcteis: βo=55°~75°, como o aço 42.

- Para cortar metais duros e quebradiços: βo=75°~85°, como bronze, peças fundidas, etc.

(2) Ângulo de inclinação γo

Afeta a formação de cavacos e a força de corte. A faixa do ângulo de inclinação é de -5° a 30°, e seu tamanho é determinado pelo material da peça e da ferramenta.

Quando o ângulo de inclinação é grande, os cavacos fluem facilmente e a força de corte é pequena. Quando o ângulo de inclinação γo é pequena ou até negativa, a força de corte é grande e a resistência da borda de corte é alta.

(3) Ângulo de alívio αo

Pode reduzir o atrito entre a ferramenta e a peça de trabalho. A faixa do ângulo de alívio é de 5° a 12°.

Quanto mais macio o material da peça, maior o diâmetro da peça e a profundidade de corte, o ângulo de alívio αo aumenta proporcionalmente; quanto maior o ângulo de relevo αoquanto mais áspera for a superfície usinada.

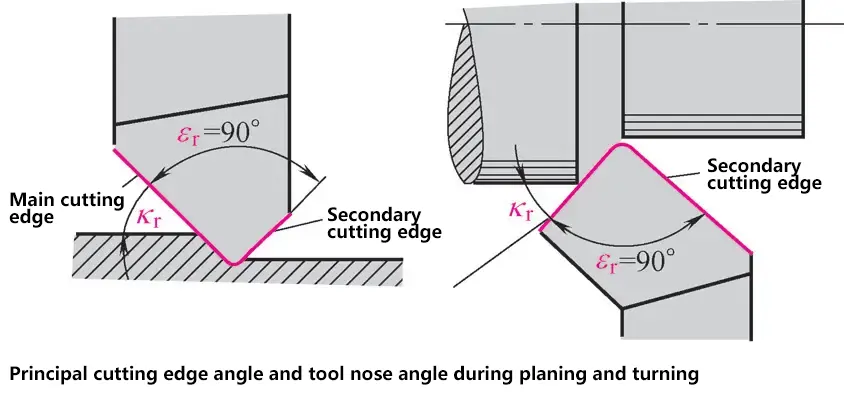

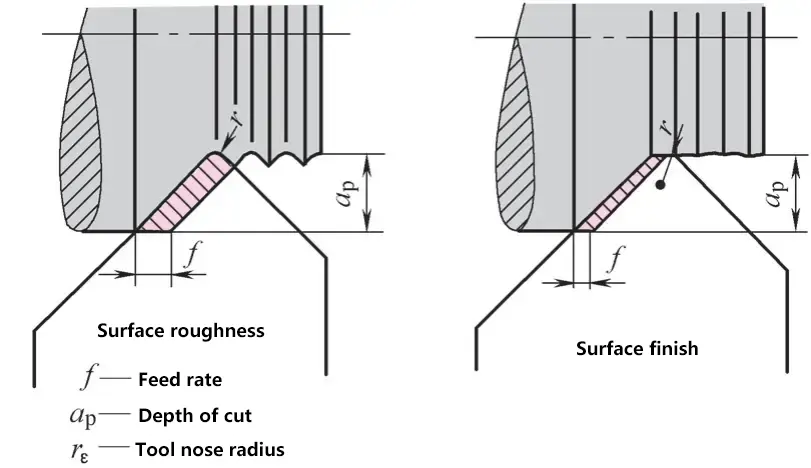

(4) Ângulo da ponta da ferramenta εr

- Quando a taxa de alimentação é alta: Cavacos grossos, alta eficiência de corte

Quando o raio da ponta da ferramenta é pequeno: Marcas profundas da ferramenta na superfície da peça de trabalho - Quando a taxa de alimentação é baixa: Cavacos finos, baixa eficiência de corte

Quando o raio da ponta da ferramenta é grande: Marcas superficiais da ferramenta na superfície da peça de trabalho

O ângulo entre as projeções da aresta de corte principal e a aresta de corte secundária no plano da base. Um ângulo grande da ponta da ferramenta resulta em maior dissipação de calor porque a área externa de dissipação de calor da ferramenta é maior. A aresta de corte gera menos calor e tem menos probabilidade de ficar cega, aumentando assim a vida útil da ferramenta. A vida útil da ferramenta refere-se ao intervalo de tempo entre duas afiações da ferramenta.

Quando o avanço é pequeno (≤ 1 mm/r), ε=90°; quando o avanço é grande (> 1 mm/r), ε > 90°.

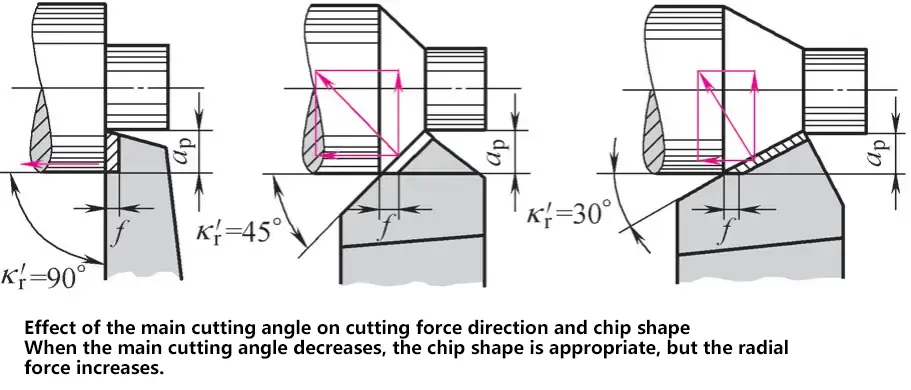

(5) Ângulo de entrada Kr

O ângulo de entrada afeta a direção da força de corte e o formato do cavaco. Quando o ângulo de entrada é reduzido, o formato do cavaco é mais adequado, mas a força radial aumenta.

O ângulo entre a borda de corte principal e a direção de avanço. Ele afeta a decomposição das forças de corte, o formato do cavaco e a vida útil da ferramenta. O ângulo de entrada kr pode ser escolhido na faixa de 30° a 90°, com o Kr=45°.

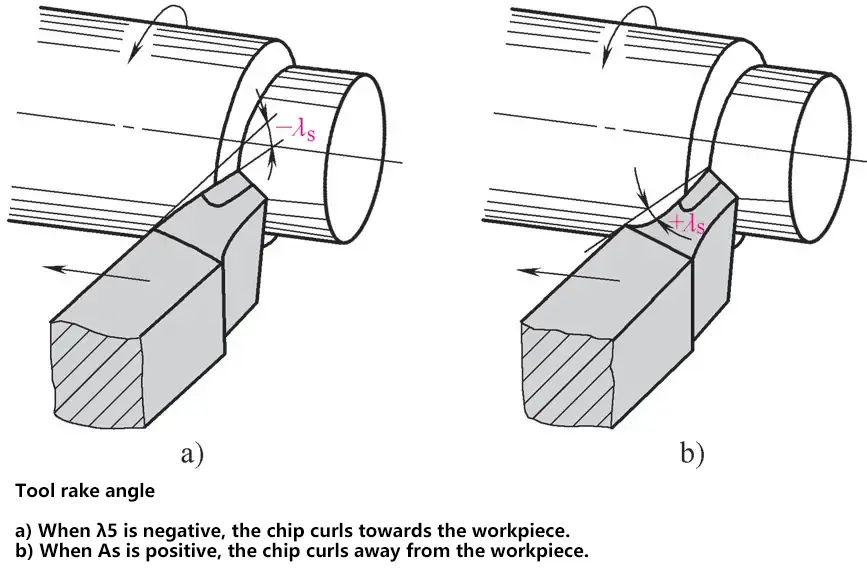

(6) Ângulo de inclinação λs

a) Quando λs é negativo, o cavaco se curva em direção à peça de trabalho

b) Quando λs é positivo, o cavaco se afasta da peça de trabalho

O ângulo entre a aresta de corte principal e o plano da base. Quando a ponta da ferramenta é o ponto mais baixo da aresta principal de corte, o ângulo de inclinação é definido como negativo; quando a ponta da ferramenta é o ponto mais alto da aresta principal de corte, o ângulo de inclinação é positivo.

Para cargas mais altas, o ângulo de inclinação é maior, variando de -10° a 10°.

3. Formação de cavacos

A área da seção transversal do cavaco é o produto da profundidade de corte ap e a taxa de avanço f. O formato do cavaco depende do ângulo de entrada κ, enquanto a profundidade de corte está relacionada ao formato e às dimensões da peça.

Antes que o cavaco seja separado, a aresta de corte penetra primeiro no material à frente, causando rachaduras. A aresta de corte continua a penetrar até que o cavaco seja separado devido à ação de cunha da aresta de corte.

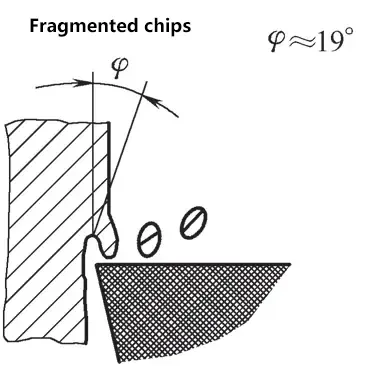

(1) Chips fragmentados

Durante o corte, são produzidos cavacos fragmentados, que são descontínuos; a superfície da peça usinada é irregular.

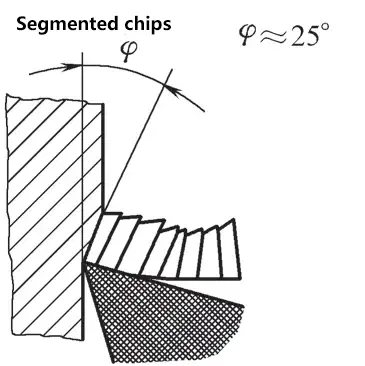

(2) Chips segmentados

Os cavacos separados têm a forma de segmentos. Esses cavacos segmentados são parcialmente soldados para formar um cavaco contínuo.

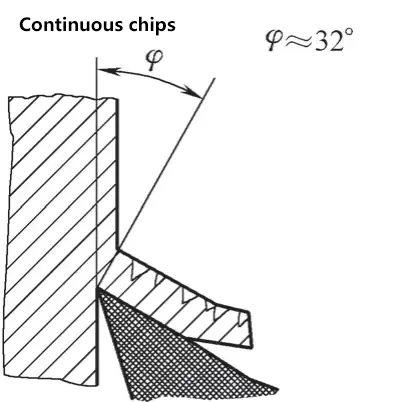

(3) Chips contínuos

O material flui na zona de corte ao ser separado; não há fratura no material, resultando em um cavaco contínuo.

Borda construída: Ao cortar materiais mais macios e dúcteis, forma-se uma aderência indesejável na aresta de corte, conhecida como "aresta postiça". Isso resulta em uma superfície usinada áspera e marcas profundas da ferramenta. As partículas de material aderem momentaneamente à aresta de corte, formando a aresta postiça. A aresta postiça se incorpora às fendas na frente da ferramenta na peça de trabalho e, quando se solta, deixa impressões na superfície da peça. A borda postiça pode ser evitada aumentando-se velocidade de corteA ferramenta é usada para fazer o corte, aumentar a profundidade de corte e retificar a face frontal da ferramenta.

4. Fluidos de corte

Durante o processo de corte, o uso adequado de fluidos de corte pode reduzir a temperatura na zona de corte, melhorar a qualidade e a precisão da superfície e aumentar a vida útil da ferramenta.

(1) Funções dos fluidos de corte

1) Resfriamento

Após o fluido de corte é aplicado à área de corte, ele dissipa o calor dos cavacos, da ferramenta e da peça de trabalho por meio de condução de calor, convecção e vaporização do fluido de corte, proporcionando assim um efeito de resfriamento.

2) Lubrificação

O fluido de corte penetra entre as superfícies de contato do cavaco, da ferramenta e da peça de trabalho, formando uma película lubrificante na superfície do metal para reduzir o coeficiente de atrito e suprimir a formação de arestas postiças, melhorando assim a qualidade da superfície usinada e aumentando a vida útil da ferramenta.

3) Limpeza

O fluido de corte lava os cavacos finos ou o pó abrasivo produzido durante o processo de corte, limpando e evitando arranhões na superfície usinada e nas guias da máquina-ferramenta.

4) Prevenção contra ferrugem

Com a adição de aditivos inibidores de ferrugem ao fluido de corte, é possível formar uma película protetora na superfície do metal, protegendo a máquina-ferramenta, a peça de trabalho e a ferramenta de corte contra a corrosão causada pelo meio circundante.

(2) Seleção de fluidos de corte

Os fluidos de corte comuns incluem soluções aquosas, emulsões e óleos de corte.

- Soluções aquosas são fluidos de corte com água como componente principal e aditivos inibidores de ferrugem adicionados, usados principalmente para resfriamento.

- As emulsões são fluidos de corte amplamente utilizados em processos de usinagem. São misturas de óleo e água, com adição de emulsificantes, como ácidos graxos, sabões de sódio e sabões de potássio.

- Os óleos de corte fornecem principalmente lubrificação e incluem óleos de sistema de perda total, óleo diesel leve e querosene.

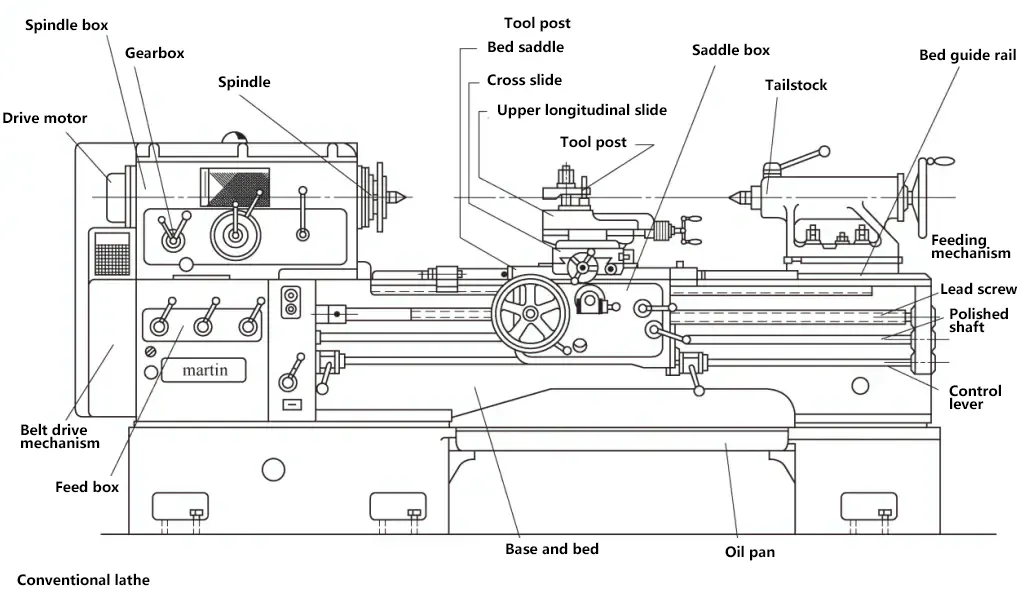

II. Virada

O torno horizontal é uma máquina-ferramenta universal amplamente utilizada que pode realizar várias operações de torneamento. Vários tornos especializados são adequados para a produção em massa; alguns são adequados para a usinagem de peças muito grandes; alguns para a usinagem de peças muito pequenas; e alguns para a usinagem de processos especiais.

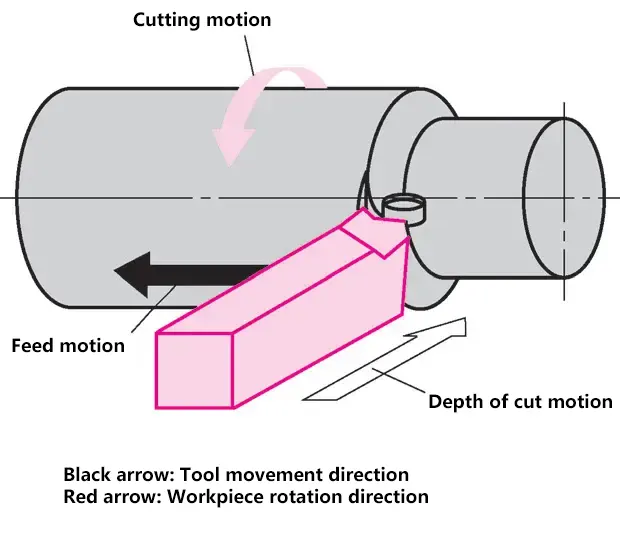

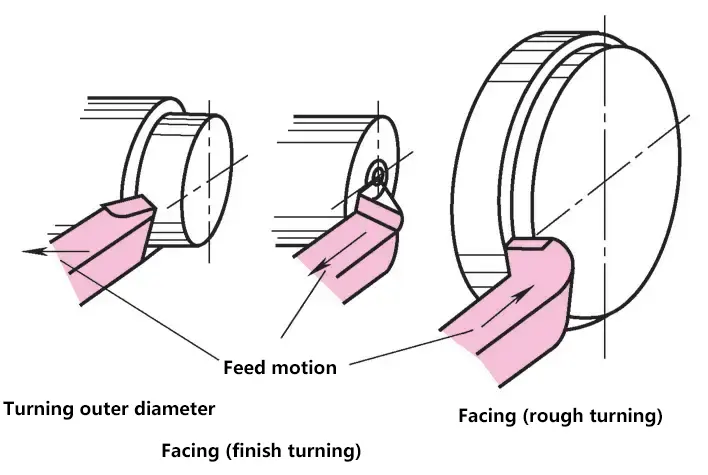

1. Fundamentos do torneamento

(1) Visão geral

O torneamento é um método de corte que usa a rotação da peça de trabalho e o movimento da ferramenta de corte em um torno para usinar várias superfícies rotacionais. As características do torneamento incluem a usinagem de peças rotativas, o processamento de materiais metálicos e também de materiais não metálicos, como madeira, plástico, borracha e náilon. O torneamento pode alcançar precisão dimensional de IT6 a IT11 e valores de rugosidade de superfície de Ra0,1 a 12,5μm.

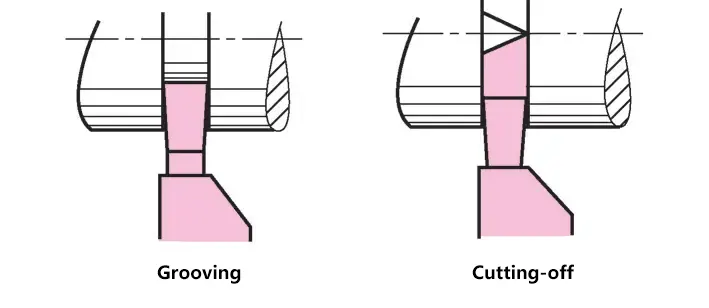

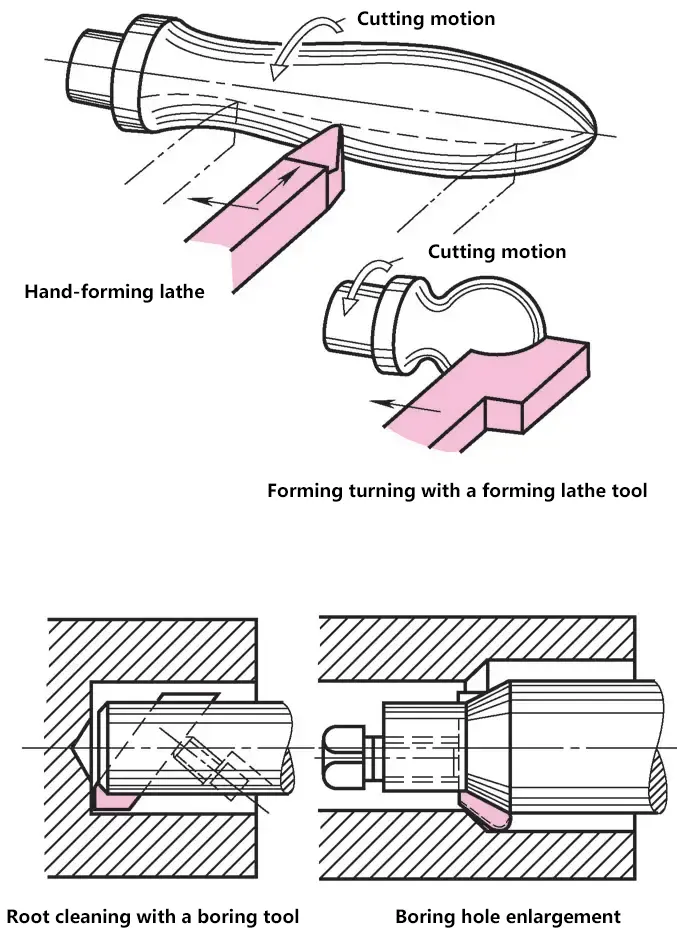

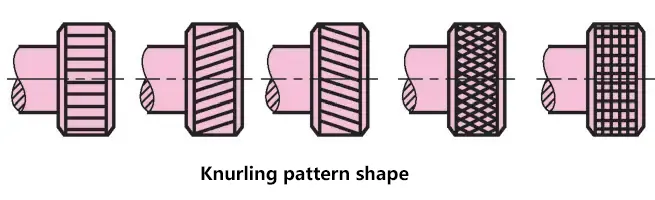

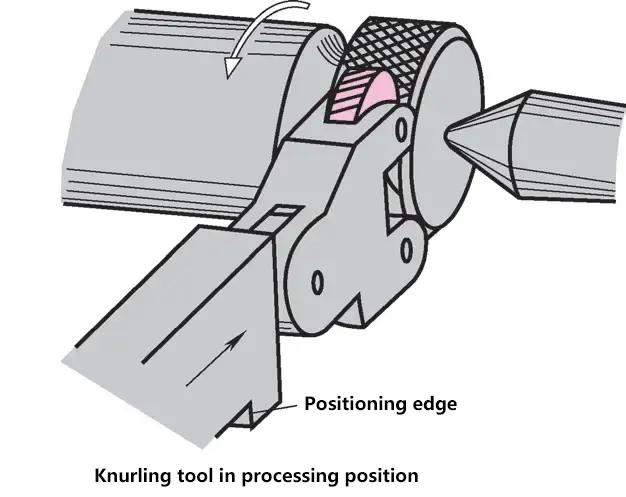

O torneamento tem uma ampla gama de aplicações, incluindo usinagem de cilindros externos, furos centrais, ranhuras, roscas, faces, mandrilamento, torneamento de cones, recartilhamento e usinagem de molas de disco. Com acessórios e fixações apropriados, os tornos também podem fazer retificação, polimento, brunimento, brochamento e fresamento de superfícies planas, além de usinar outras peças especiais e complexas com superfícies cilíndricas internas e externas.

(2) Principais parâmetros de corte

O movimento relativo entre a ferramenta de corte e a peça de trabalho durante o corte de metal é chamado de movimento de corte. O movimento de corte é dividido em movimento primário e movimento de avanço. O movimento que remove diretamente a camada que está sendo cortada da peça de trabalho e a transforma em cavacos é chamado de movimento primário; o movimento que garante que a camada que está sendo cortada seja alimentada contínua ou intermitentemente no processo de corte para usinar gradualmente toda a superfície da peça de trabalho é chamado de movimento de avanço.

Durante o processo de corte, a superfície da peça de trabalho é dividida em superfície a ser usinada, superfície de transição e superfície usinada. As três superfícies no torneamento cilíndrico externo são mostradas na figura.

Para obter a superfície usinada desejada, melhorar a eficiência da usinagem e reduzir os custos de usinagem, é necessário selecionar parâmetros de corte adequados, incluindo velocidade de corte, taxa de avanço e profundidade de corte.

1) Velocidade de corte vc. A velocidade instantânea de um ponto selecionado na aresta de corte em relação ao movimento primário da peça de trabalho, a saber

vc=πdwn/100

Onde

- vc-Velocidade de corte (m/min);

- dw-Diâmetro do ponto selecionado na aresta de corte (ou ferramenta) (mm);

- n-velocidade do fuso do torno (r/min).

2) Taxa de avanço f. O deslocamento da ferramenta em relação à peça de trabalho na direção do avanço; no torneamento, a taxa de avanço é expressa como o movimento da ferramenta por rotação do fuso do torno (mm/r).

3) Profundidade de corte ap. A profundidade de corte medida na direção perpendicular ao plano de trabalho e passando pelo ponto de base da aresta de corte, a saber

ap=(dw-dm)/2

Onde

- ap-Profundidade de corte (mm);

- dw-diâmetro da superfície da peça a ser usinada (mm);

- dm-diâmetro da superfície da peça usinada (mm).

2. Ferramentas de torneamento

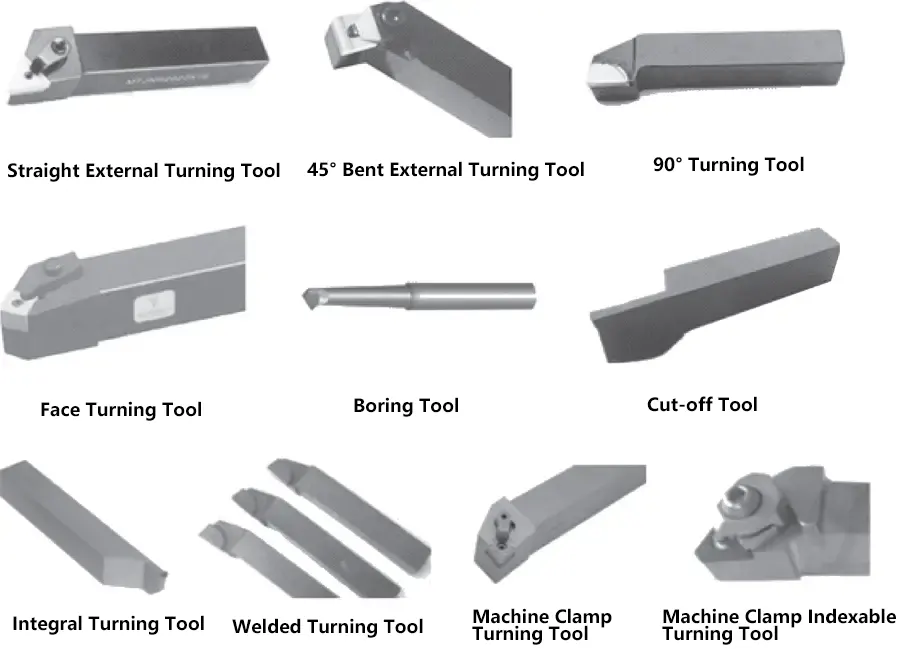

Várias ferramentas de torneamento são usadas em operações de torneamento, que podem ser classificadas de acordo com a finalidade em ferramentas de torneamento externo reto, ferramentas de torneamento externo curvado a 45°, ferramentas de torneamento de 90°, ferramentas de torneamento de face, ferramentas de perfuração, ferramentas de corte, etc. De acordo com a estrutura, elas podem ser classificadas como ferramentas de torneamento integral, ferramentas de torneamento soldadas, ferramentas de torneamento com fixação mecânica, ferramentas de torneamento indexáveis com fixação mecânica etc.

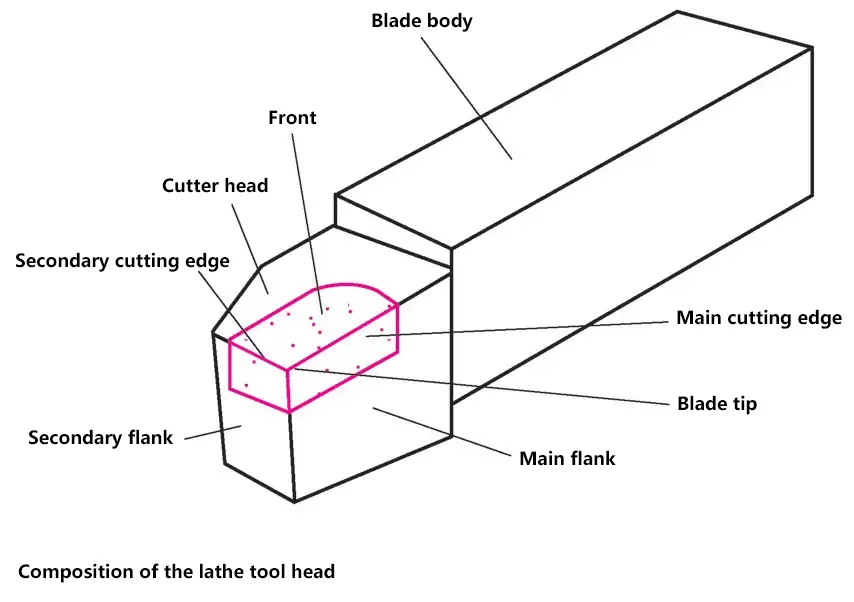

Uma ferramenta de torneamento consiste em um cabeçote de corte que executa a tarefa de corte e uma haste de ferramenta, com a parte de corte composta por três faces, duas bordas e uma ponta.

(1) Face do ancinho

A superfície da ferramenta sobre a qual o cavaco flui.

(2) Flanco principal

A face posterior da ferramenta que se cruza com a face de inclinação para formar a aresta de corte principal.

(3) Flanco secundário

A face posterior da ferramenta que se cruza com a face de inclinação para formar a aresta de corte secundária.

(4) Borda de corte principal

Para ferramentas de torneamento, é a linha de interseção da face de inclinação e do flanco principal, que realiza a principal tarefa de corte.

(5) Borda de corte secundária

Para ferramentas de torneamento, é a linha de interseção da face de inclinação e do flanco secundário, que participa do trabalho de corte parcial.

(6) Ponta da ferramenta

Uma pequena porção da aresta de corte na junção das arestas de corte principal e secundária. Para aumentar a resistência da ponta da ferramenta, ela geralmente é retificada em um pequeno arco de transição.

3. Fixação da peça de trabalho

A escolha das ferramentas de fixação depende da forma, do tamanho, da quantidade e dos requisitos de qualidade da peça de trabalho. A fixação da peça de trabalho deve transmitir movimento rotacional à peça de trabalho e ser capaz de suportar totalmente as forças de reação geradas durante o corte.

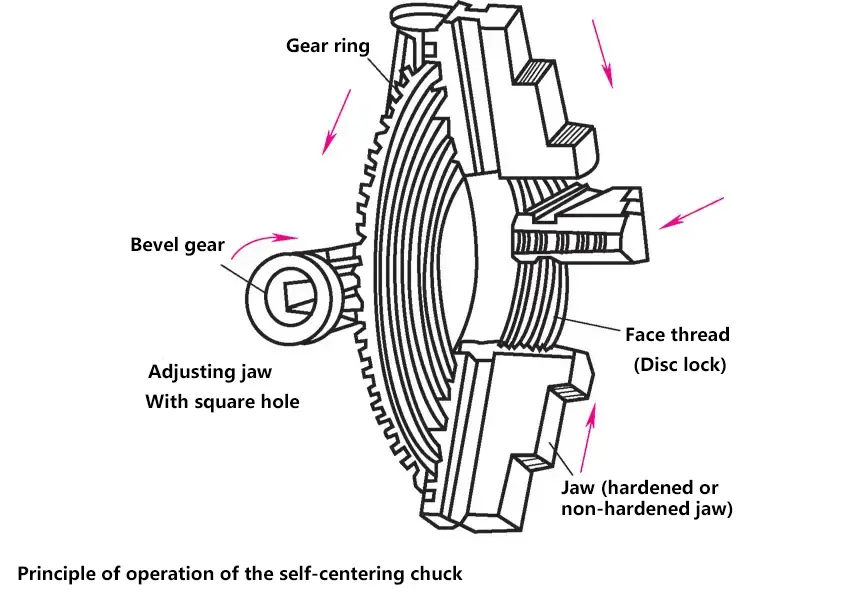

(1) Mandril autocentrante

Os mandris autocentrantes são usados para fixar peças de trabalho com seções transversais circulares, triangulares e hexagonais.

Quando a chave do mandril é girada para girar a engrenagem cônica, ela cria um movimento de fixação das garras, que podem fixar de fora para dentro. Os degraus nas garras podem expandir a faixa de fixação. Ao fixar um estoque de barras longas, ele pode ser estendido para dentro do fuso oco.

(2) Mandril independente

Usado para fixar peças de trabalho quadradas e octogonais.

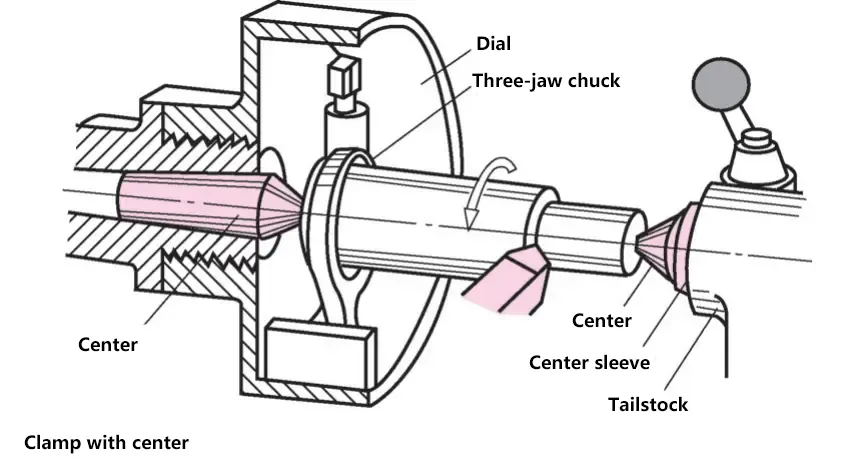

(3) Centros

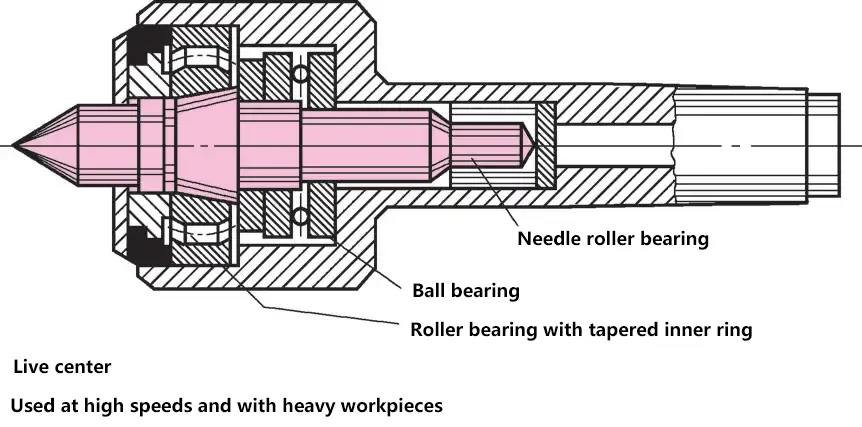

Se a peça de trabalho for totalmente circular e precisar ser fixada novamente com frequência, ela deverá ser fixada entre os centros esquerdo e direito. Uma placa de acionamento e um cão transmitem o movimento rotacional para a peça de trabalho. Para reduzir a pressão da superfície de contato e evitar danos aos centros, eles podem ser fabricados como centros ativos.

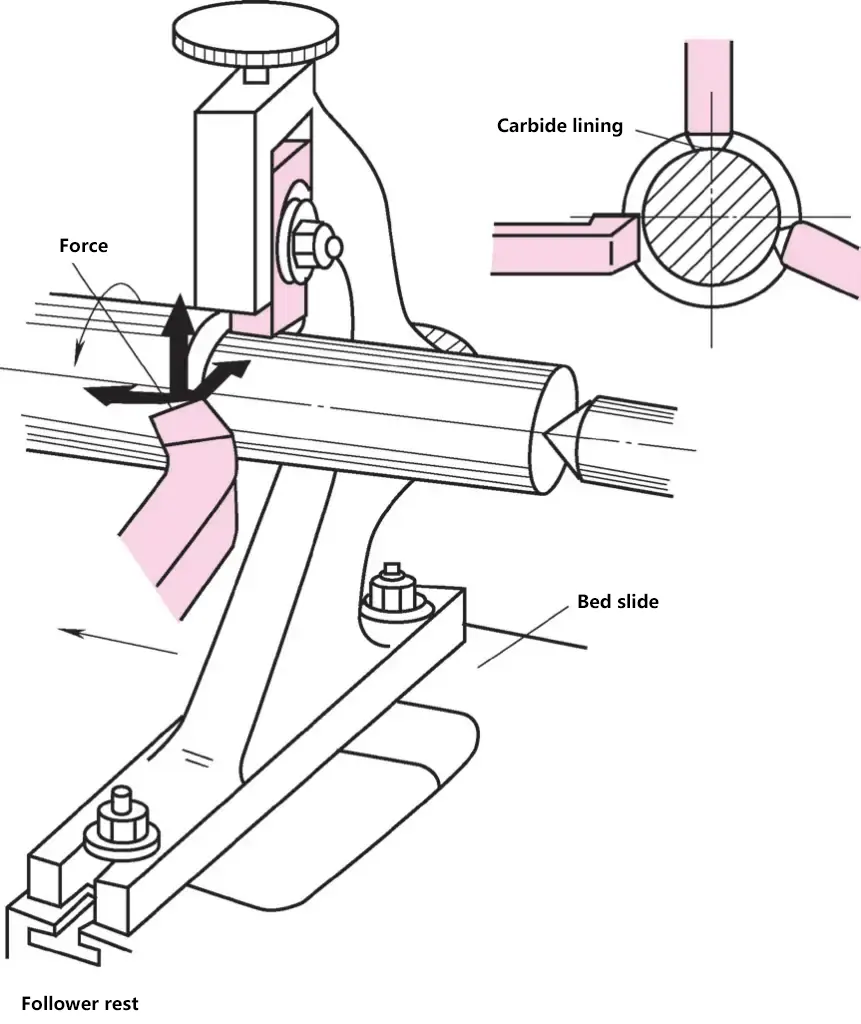

(4) Repouso constante

Um descanso estável é usado para apoiar peças longas para evitar deflexão e deformação durante a usinagem. Ela também é usada na usinagem da face final de peças longas. O descanso fixo é fixado na guia deslizante da base do torno. O bom arredondamento da peça de trabalho é uma condição para o uso das garras de apoio. Para evitar o travamento entre as garras de apoio e a peça de trabalho, as garras devem ser feitas de aço endurecido, bronze, carboneto ou inserções de plástico.

(5) Mandril

Um mandril é usado quando é necessária alta concentricidade entre o furo e o diâmetro externo da peça de trabalho.

(6) Mandril fixo

O diâmetro é o mesmo que o diâmetro do furo da peça de trabalho. O mandril tem um cone muito pequeno de 1:400 após o endurecimento e a retificação, de modo que pode gerar uma grande força de fixação.

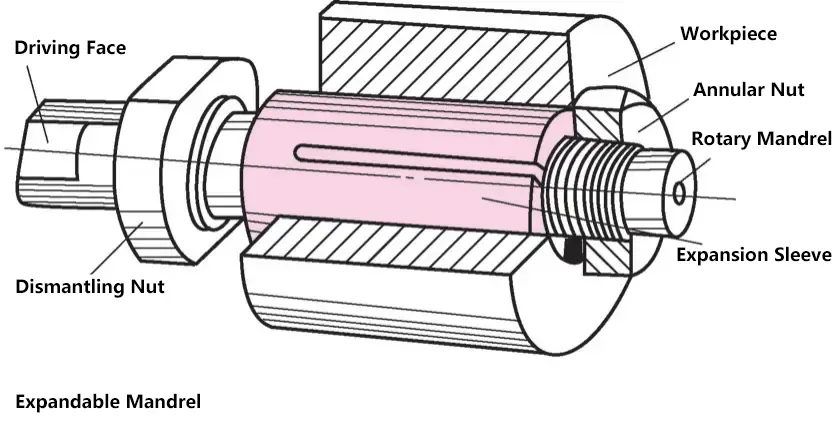

(7) Mandril de expansão

Uma luva de fixação cilíndrica com uma superfície interna cônica e três ranhuras na lateral é encaixada em um mandril rotativo cônico usando uma porca de anel. A luva de fixação se expande, prendendo o orifício interno da peça de trabalho de dentro para fora. O mandril em expansão é fixado entre os centros em ambas as extremidades.

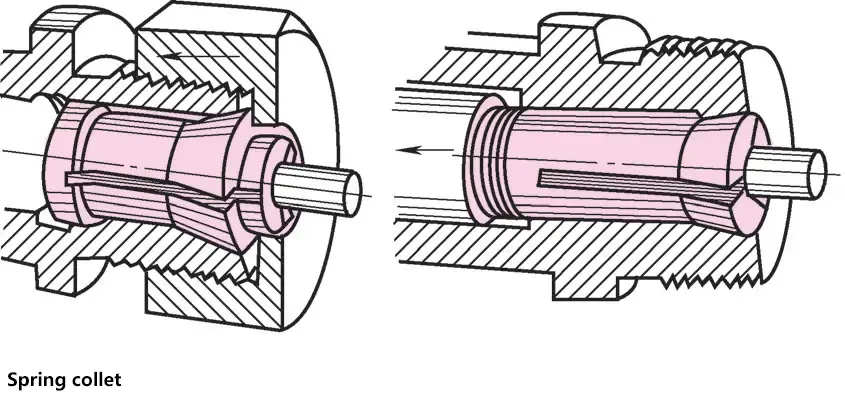

(8) Mandril de pinça

Usado para fixar peças de trabalho cilíndricas curtas e de pequeno diâmetro. A fixação é rápida, precisa e segura.

A parte frontal da pinça tem um cone reverso e três ranhuras. Ela pode ser pressionada no orifício cônico do fuso usando uma porca externa ou puxada para dentro do orifício cônico do fuso usando uma alavanca de fixação que passa pelo fuso oco. Entretanto, somente peças de trabalho cilíndricas polidas, rebarbadas e de tamanho adequado fixadas em seu interior podem garantir que não haja desvio radial.

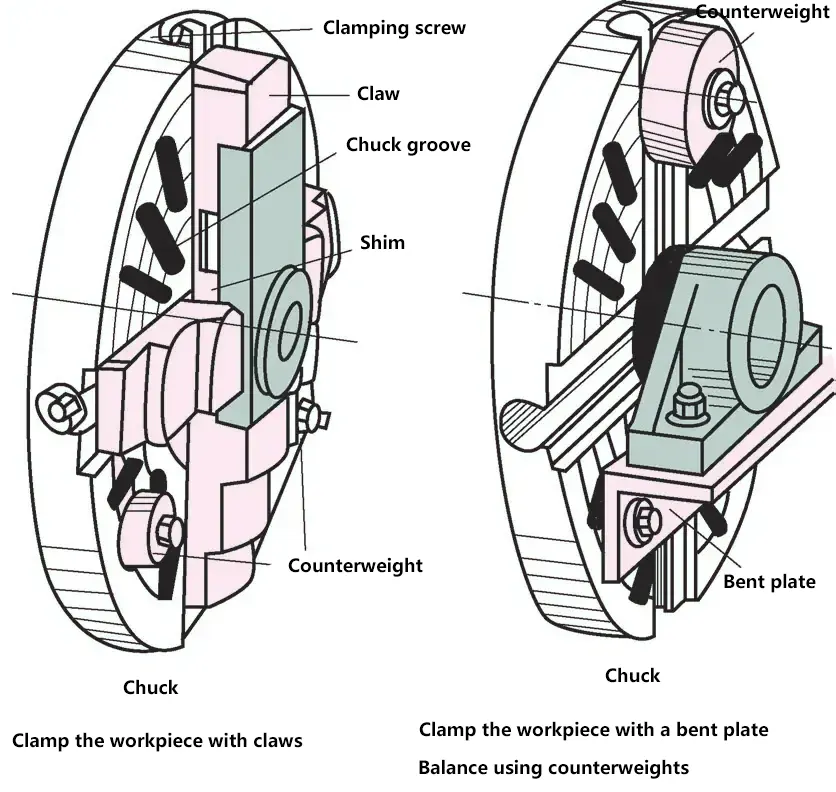

(9) Placa frontal

As placas frontais são usadas para fixar peças de trabalho de grande diâmetro ou com formato assimétrico. A placa frontal tem quatro mordentes ajustáveis de forma independente. As garras podem ser giradas em 180°, servindo como garras internas e externas.

Ao fixar uma peça de trabalho, primeiro alinhe-a visualmente e, em seguida, use um relógio comparador para centralizar a peça de trabalho. Se for necessária maior precisão de usinagem, use um relógio comparador para centralizar a peça de trabalho. Como a placa frontal tem várias ranhuras radiais, parafusos, grampos ou placas dobradas também podem ser usados para fixar a peça de trabalho.

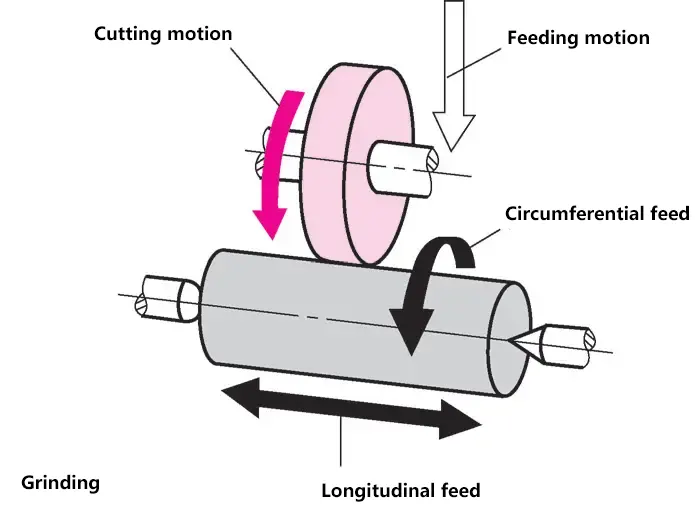

III. Moagem

1. Rebolo de moagem

Um rebolo é composto de grãos abrasivos e material de ligação, com um formato específico. Quando o rebolo gira em alta velocidade, os grãos abrasivos entram em contato com a peça de trabalho para realizar o corte.

Os grãos abrasivos opacos fraturam e formam novos grãos afiados (bordas de corte) nas superfícies fraturadas.

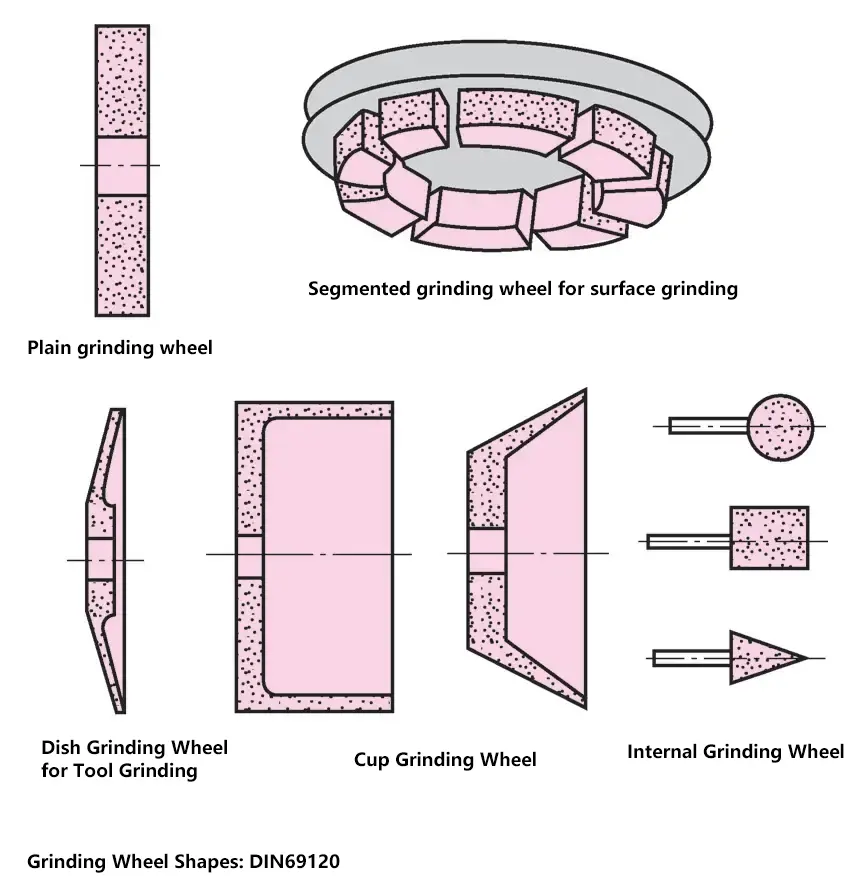

Os rebolos de esmerilhamento são fornecidos principalmente em formatos planos, côncavos de um lado, cilíndricos, em forma de tigela, em forma de prato e em duplo chanfro para atender a superfícies de esmerilhamento de diferentes formas e tamanhos.

(1) Estrutura do rebolo de retificação

Um rebolo é composto de abrasivo (o material que forma os grãos abrasivos no rebolo), tamanho do grão (aspereza dos grãos abrasivos), (força de ligação), estrutura (porosidade do rebolo) e agente de ligação (o material que une os grãos abrasivos).

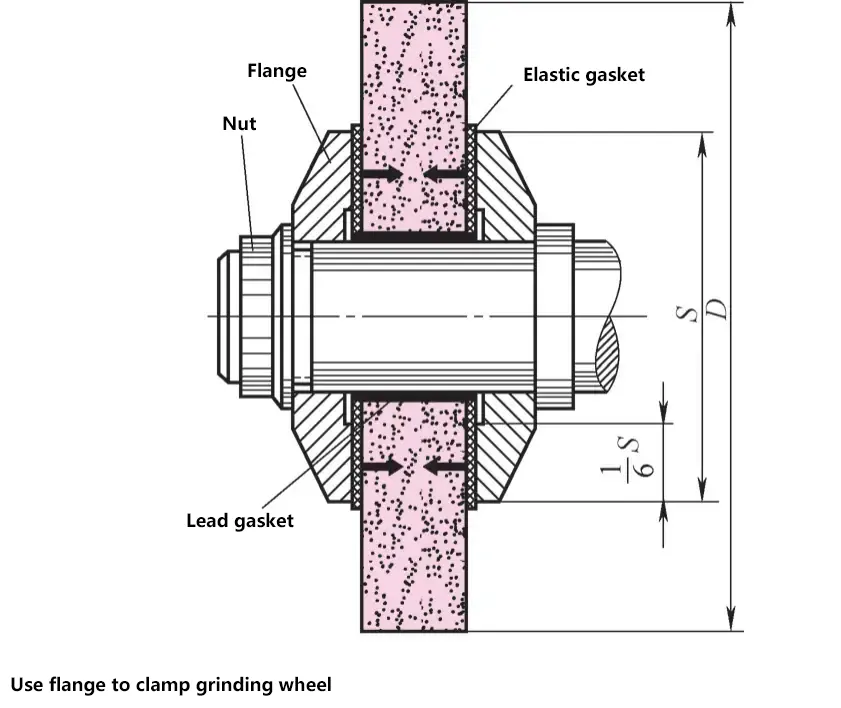

(2) Montagem do rebolo de esmerilhamento

Antes de instalar o rebolo, ele precisa ser suspenso e submetido a uma verificação de som (bater levemente no rebolo deve produzir um som claro, sem ruídos estranhos). Em seguida, ele é fixado com flanges feitos de ferro fundido cinzento, aço ou materiais similares. Em seguida, é instalada uma proteção feita de materiais resistentes (aço, aço fundido, etc.). Devido à alta velocidade de rotação, o rebolo instalado deve passar por verificações e ajustes de equilíbrio estático e dinâmico.

2. Processo de moagem

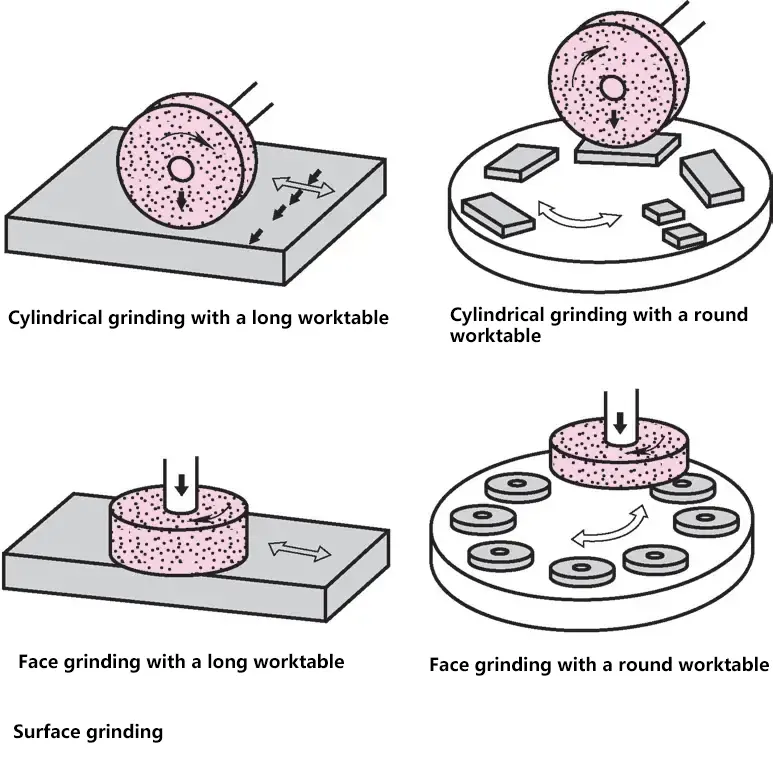

(1) Retificação de superfície

Com base na posição do eixo do rebolo, o esmerilhamento de superfície é dividido em esmerilhamento periférico (eixo do rebolo horizontal) e esmerilhamento de face (eixo do rebolo vertical). As retificadoras têm uma mesa de trabalho longa que se move para frente e para trás ou uma mesa de trabalho circular que gira.

A moagem pode ser dividida em três estágios:

1) Retificação bruta.

Grande remoção de material, melhorando o formato da peça, removendo marcas de usinagem. Tamanho da granalha do rebolo F40 a F60, profundidade de corte de 0,010 a 0,030 mm.

2) Esmerilhamento semiacabado.

Melhorando a qualidade da superfície, a precisão dimensional pode chegar a IT5. Tamanho do grão do rebolo F80 a F100, profundidade de corte de 0,005 a 0,015 mm.

3) Acabamento do esmerilhamento.

Melhorando ainda mais a qualidade da superfície, a precisão dimensional pode atingir IT3 a IT4. Tamanho do grão do rebolo F220 a F320, profundidade de corte de 0,001 a 0,008 mm.

A margem de retificação está entre 0,1 e 0,6 mm, dependendo do tamanho da peça.

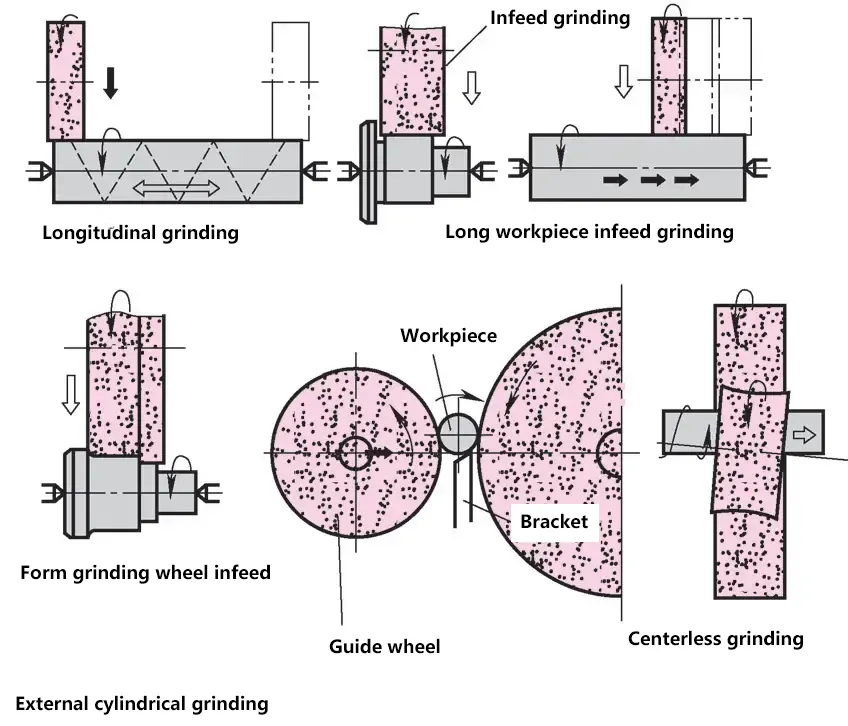

(2) Retificação cilíndrica

A peça de trabalho gira em uma velocidade baixa. Esse movimento é o movimento de avanço e pode ser na mesma direção da rotação do rebolo ou oposta a ela. Com base no movimento auxiliar, ele pode ser classificado como:

- Retificação transversal. A peça de trabalho gira e se move axialmente.

- Retificação de mergulho. O rebolo de retificação se move radialmente em direção à peça de trabalho.

- Retificação por imersão de peças longas. Após cada mergulho, a peça de trabalho se move axialmente menos do que a largura do rebolo de retificação.

- Retificação de mergulho com um rebolo formado. Nesse tipo de retificação, a diferença de diâmetros não deve ser muito grande.

- Retificação sem centro. A peça de trabalho é colocada entre o rebolo de retificação e um rebolo de regulagem sem ser fixada. O rebolo retifica a peça de trabalho em uma velocidade relativamente alta.

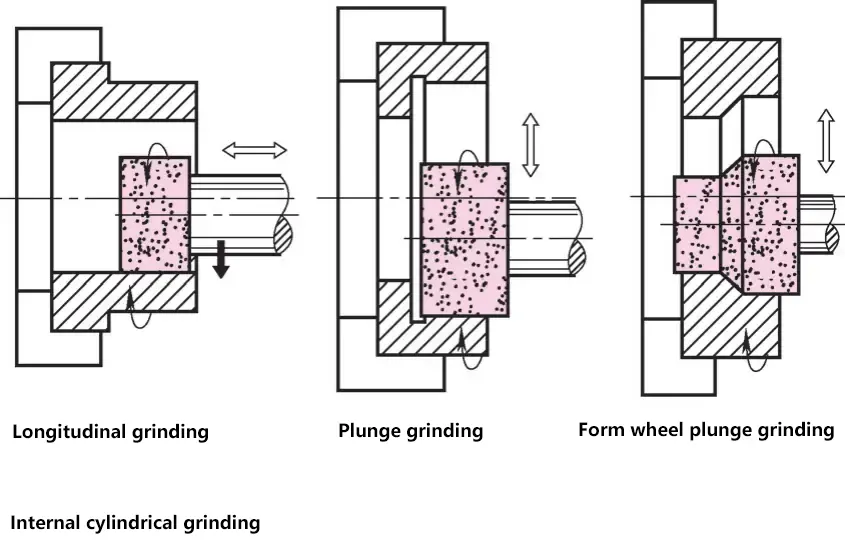

(3) Retificação interna

A retificação de furos geralmente é feita por meio de retificação transversal e retificação de mergulho. Para garantir que a área de contato entre o rebolo e a peça de trabalho não seja muito grande, o diâmetro máximo do rebolo não deve exceder 2/3 do diâmetro do furo. Os desafios da retificação interna são o aumento da temperatura e as condições ruins de remoção de cavacos.

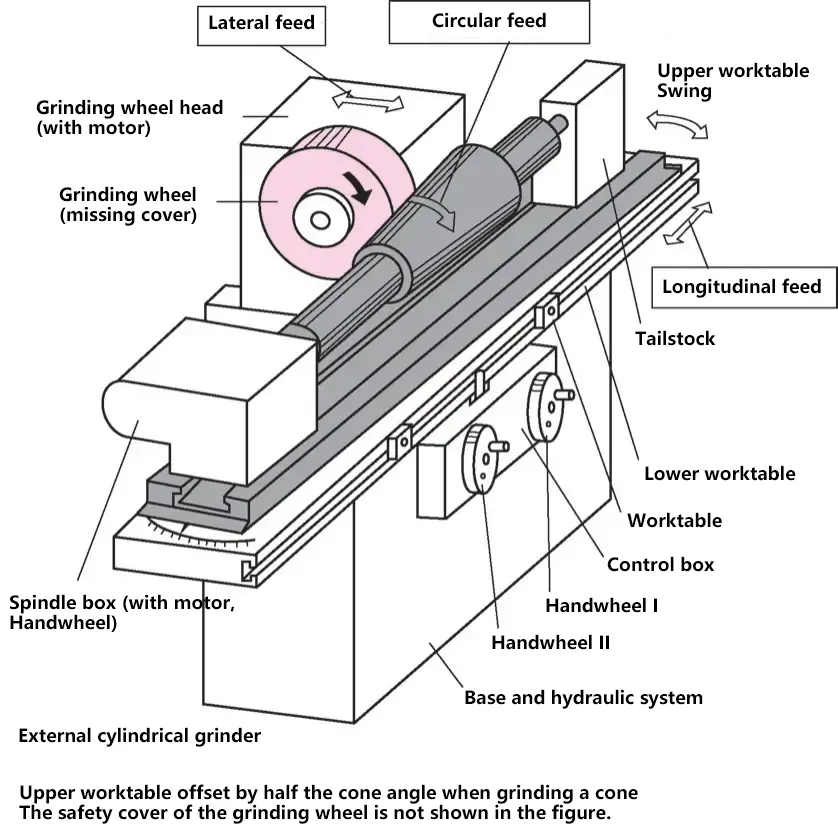

3. Máquinas de moagem

As retificadoras são máquinas-ferramentas de alta precisão. As peças de trabalho processadas pelas retificadoras devem ter alta precisão geométrica, precisão dimensional e qualidade de superfície.

As retificadoras comuns incluem principalmente retificadoras de superfície, retificadoras universais de ferramentas, retificadoras cilíndricas, retificadoras sem centro, etc.

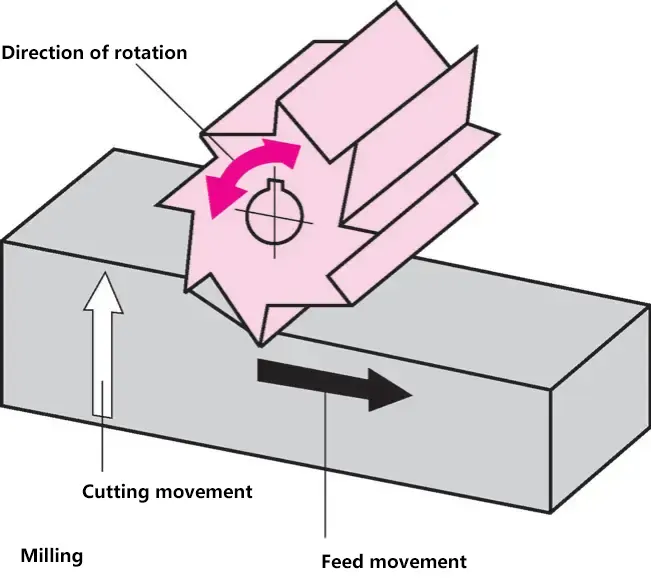

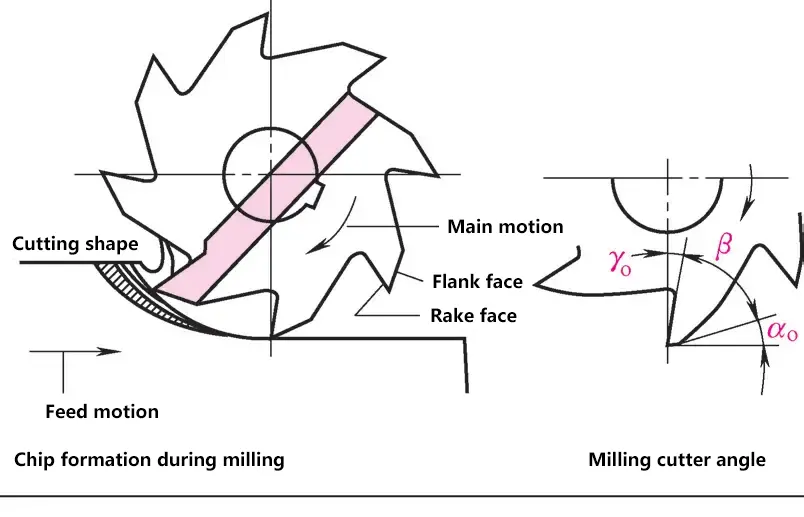

IV. Fresagem

1. Noções básicas de fresamento

(1) Visão geral

Atualmente, o fresamento é um dos métodos de corte de metal mais amplamente utilizados. Ele se refere ao processo de remoção de metal da superfície da peça de trabalho por meio da ação combinada da fresa rotativa e do movimento de avanço da peça de trabalho em relação à fresa.

Características do fresamento: Utiliza fresas de várias arestas para o corte, oferecendo alta eficiência e uma ampla faixa de processamento, capaz de usinar várias peças de formato complexo; fornece precisão de usinagem relativamente alta, atingindo IT7 a IT9, com valores de rugosidade de superfície de Ra1,6 a 12,5μm.

(2) Operações de fresagem

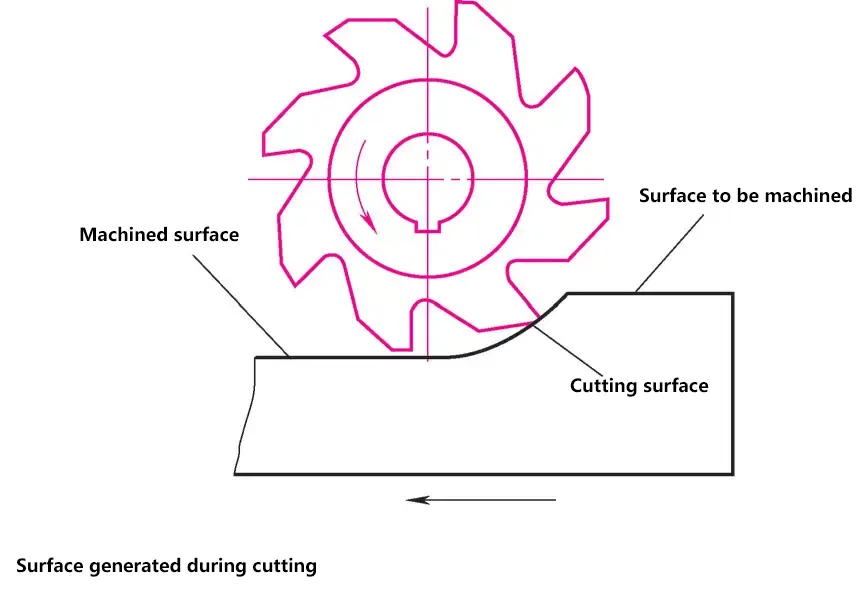

O trabalho de corte envolve o contato entre a fresa e a peça de trabalho, produzindo o processo de usinagem e a superfície usinada.

O trabalho auxiliar inclui o trabalho preparatório antes da usinagem (instalação de ferramentas e peças de trabalho, ajuste dos parâmetros da máquina etc.) e o trabalho auxiliar após a usinagem (parada da máquina, retração da ferramenta, remoção do produto acabado etc.).

1) Movimento de corte.

Durante o processo de corte, o movimento relativo entre a ferramenta e a peça de trabalho necessário para formar a superfície usinada é dividido em movimento primário e movimento de avanço. O movimento primário é o movimento que forma a velocidade de corte da máquina ou consome a energia principal, que é a rotação da fresa. O movimento de alimentação é o movimento que alimenta continuamente o material da peça a ser cortada para formar a camada de corte, o que inclui o movimento e a rotação da peça de trabalho e o movimento da fresa, etc.

2) Movimento auxiliar.

Movimentos necessários para concluir o trabalho auxiliar durante a usinagem, como a rápida aproximação da mesa de fresagem à peça de trabalho e seu rápido retorno após a conclusão do corte.

3) Superfícies produzidas durante o corte.

As superfícies produzidas durante o corte são classificadas em três tipos: a superfície a ser usinada, a superfície usinada e a superfície de corte.

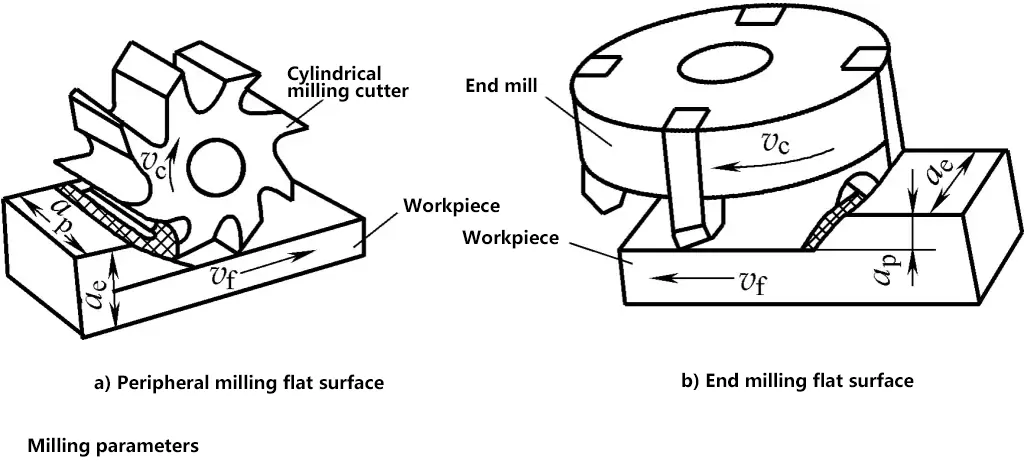

(3) Parâmetros de fresagem

O processo de remoção de cavacos da fresa durante o movimento de corte envolve muitos elementos, com os parâmetros básicos a seguir.

1) Velocidade de fresagem.

A distância percorrida em 1 minuto pelo ponto mais distante do centro da fresa.

2) Taxa de alimentação.

No processo de fresagem, a distância que a peça de trabalho se move em relação à fresa. Inclui velocidade de avanço, avanço por rotação e avanço por dente.

3) Profundidade axial de corte.

(Corresponde à profundidade de fresagem para fresas de faceamento, oposta para fresas cilíndricas) A profundidade de corte medida na direção perpendicular ao plano da peça de trabalho e passando pelo ponto de base da aresta de corte, é a profundidade da ferramenta que entra na peça de trabalho medida ao longo do eixo da fresa.

4) Profundidade radial de corte.

(A profundidade de corte medida na direção paralela ao plano da peça de trabalho e perpendicular à direção de avanço no ponto base da aresta de corte, é a dimensão da parte da peça de trabalho que está sendo cortada medida perpendicularmente ao eixo da fresa.

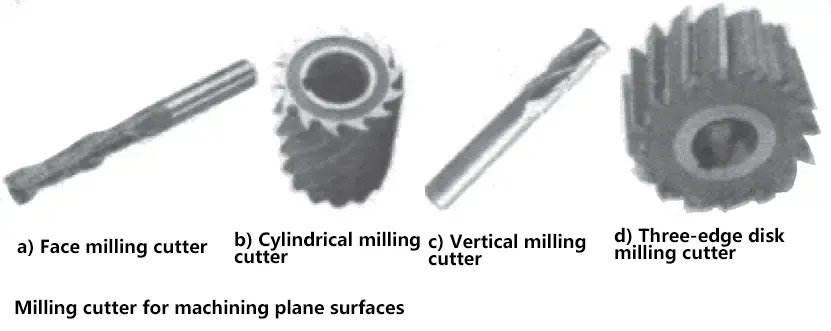

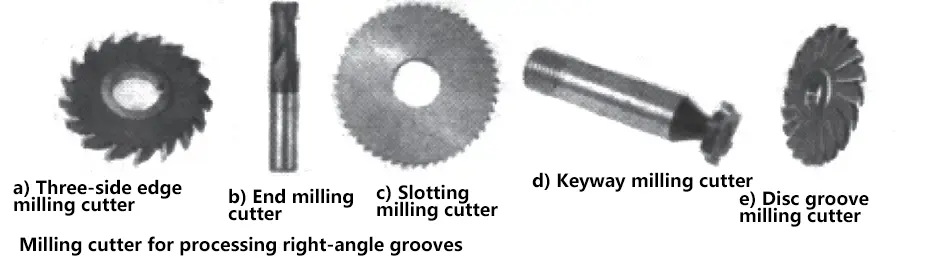

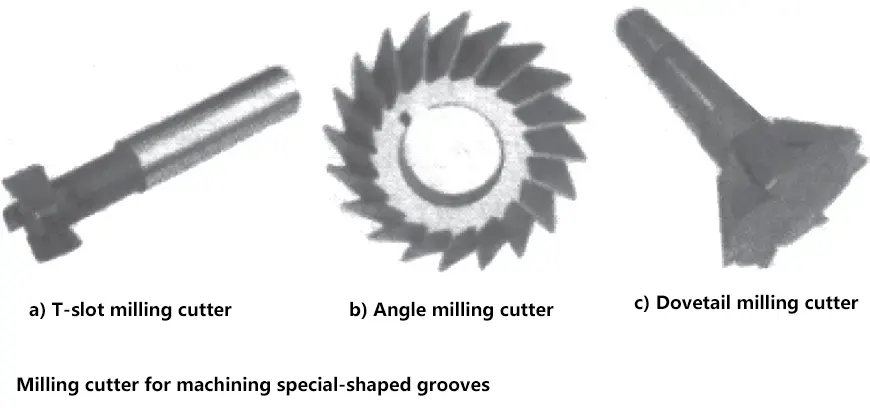

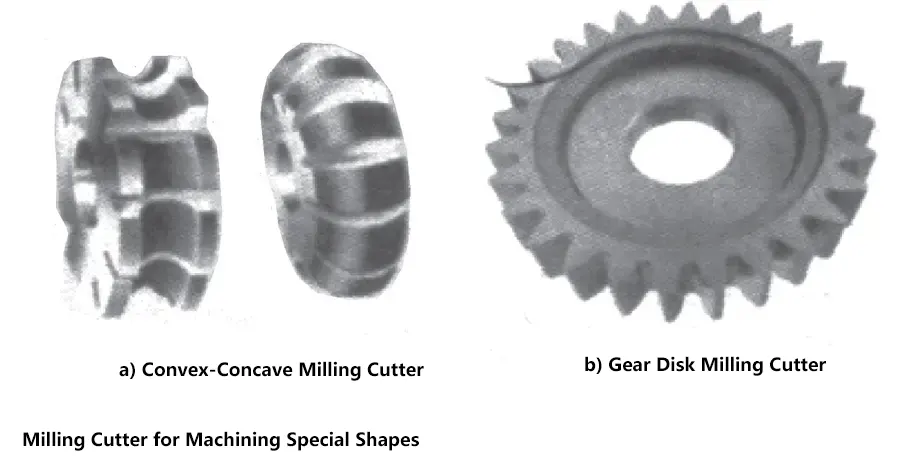

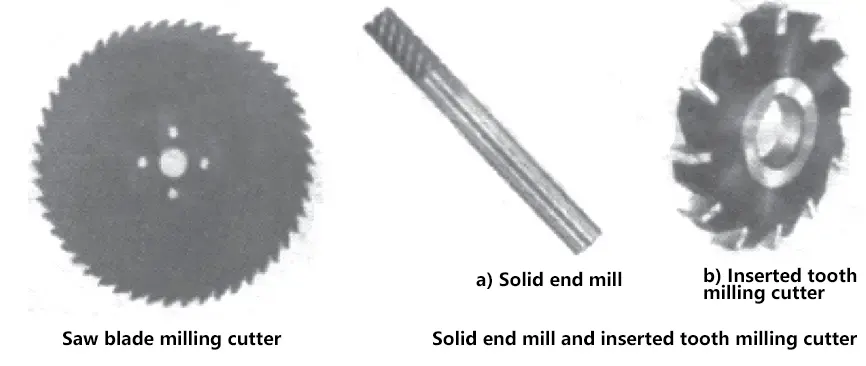

2. Classificação das fresas

Há muitos tipos de fresas. De acordo com a finalidade, elas podem ser divididas em fresas para usinagem de superfícies planas, ranhuras em ângulo reto, ranhuras de formato especial e superfícies de formato especial. De acordo com o formato, elas podem ser divididas em fresas de dentes sólidos e inseridos.

3. Métodos básicos de fresagem

O fresamento é um método importante de processamento de materiais metálicos, que pode ser usado para usinagem de superfícies planas, superfícies inclinadas, superfícies com formatos especiais, ranhuras e formas de dentes.

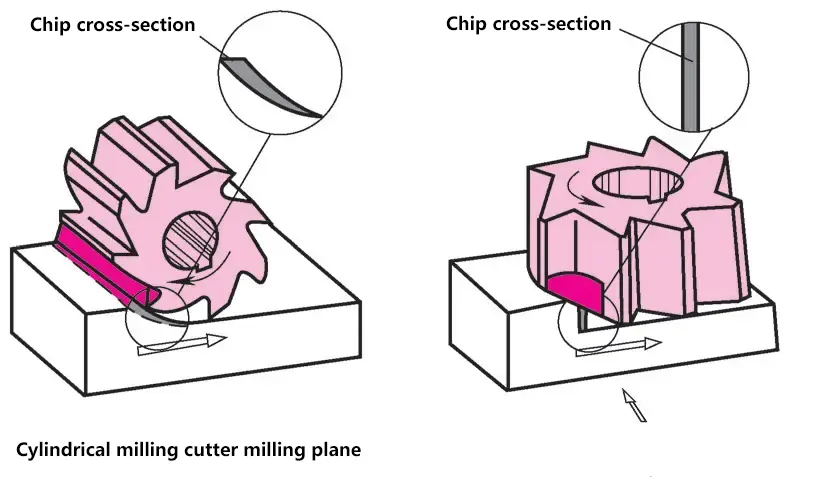

(1) Fresamento de superfícies planas

Há principalmente dois métodos para fresar superfícies planas em peças de trabalho: fresamento periférico e fresamento de face.

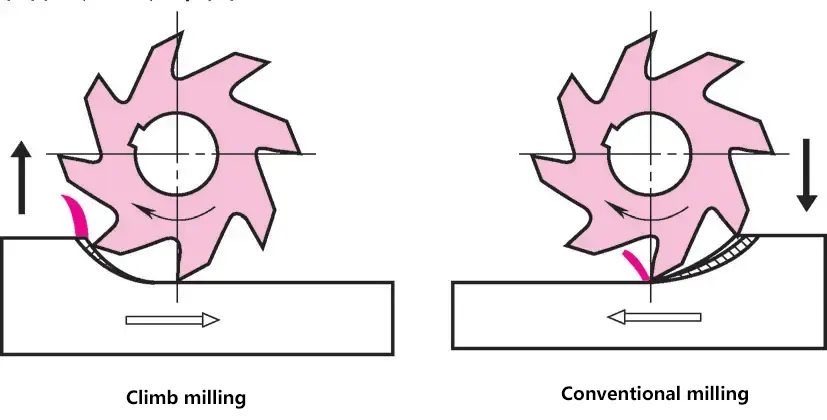

O fresamento periférico usa bordas de corte distribuídas na superfície cilíndrica da fresa para formar uma superfície plana. Ele inclui o fresamento ascendente e o descendente. O fresamento periférico é realizado principalmente em fresadoras horizontais, e a superfície fresada é paralela à superfície da mesa de trabalho.

Os princípios para a escolha entre fresamento ascendente e descendente são: alta precisão da máquina e boa rigidez, o fresamento ascendente é adequado para usinagem fina; o fresamento ascendente é usado para usinagem fina de cantos internos de peças; o fresamento descendente para usinagem de desbaste, o fresamento ascendente para usinagem fina.

O fresamento de face usa as bordas de corte na face final da fresa para formar uma superfície plana. O fresamento de face pode ser realizado em fresadoras horizontais, e a superfície fresada é perpendicular à superfície da mesa de trabalho.

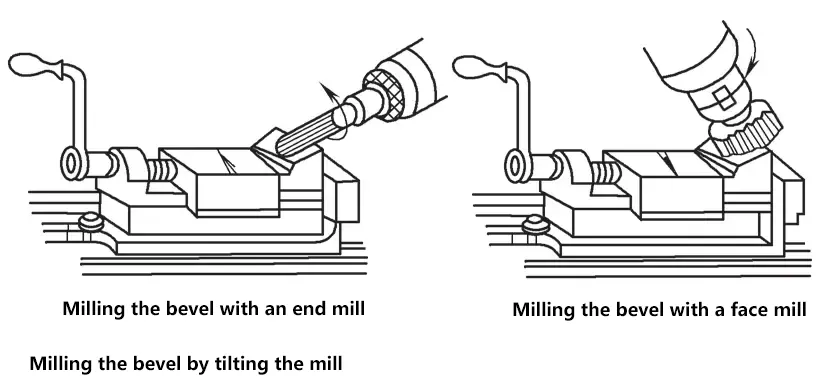

(2) Fresamento de superfícies inclinadas

Uma superfície inclinada se refere a um plano na peça de trabalho que é inclinado em relação ao plano de referência, ou seja, um plano que faz interseção com o plano de referência no ângulo necessário. Há três métodos para fresar superfícies inclinadas: inclinar a peça de trabalho, inclinar a fresa e usar uma fresa angular.

(3) Fresagem de ranhuras

Há muitos métodos de usinagem de ranhuras em fresadoras. Os mais usados incluem ranhuras em ângulo reto, ranhuras em forma de V, ranhuras em cauda de andorinha, ranhuras em forma de T e vários rasgos de chaveta. Além disso, estrias, engrenagens e embreagens dentadas também podem ser usinadas por fresamento, mas os requisitos para as fresas são relativamente rigorosos.

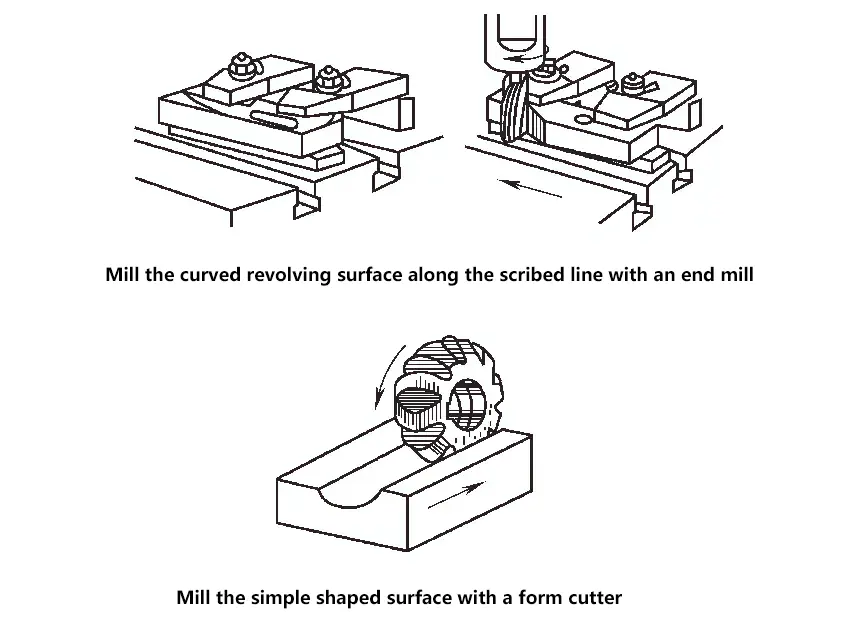

(4) Fresamento de superfícies com formatos especiais

Uma superfície cujo formato é uma curva não circular em uma ou mais direções de seção transversal é chamada de superfície de formato especial. Uma superfície de formato especial cujo formato é uma curva não circular em apenas uma direção de seção transversal é chamada de superfície de formato especial simples. Quando a matriz geradora é curta, ela é chamada de superfície rotacional curva, como o perfil de trabalho de um came. Quando a matriz geradora é longa, ela é chamada de superfície formada.

V. Aplainamento e modelagem

As plainas e os shapers são usados para usinar superfícies planas e curvas.

1. Processo e ferramentas de usinagem

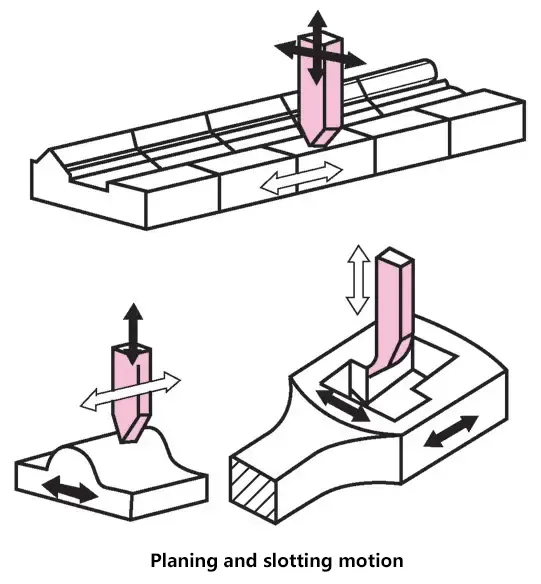

(1) Aplainamento

O movimento principal é realizado pela mesa de trabalho, enquanto a ferramenta executa os movimentos de avanço e profundidade de corte. O processo de aplainamento é adequado para a usinagem de superfícies longas e estreitas. Quando as condições permitem, várias peças de trabalho podem ser fixadas na mesa de trabalho.

Em comparação com o fresamento, as vantagens do aplainamento são a menor deformação térmica da peça de trabalho, a maior precisão de usinagem e o menor custo da ferramenta; as desvantagens são o maior tempo de processamento e o maior consumo de energia para o movimento principal.

(2) Modelagem

O movimento principal é realizado pela ferramenta, enquanto a peça de trabalho realiza o movimento de avanço. O processo de modelagem é adequado para usinagem de superfícies curtas e produção de peça única. A modelagem horizontal (shaper bull-head) é usada principalmente para a usinagem de superfícies externas modeladas, enquanto a modelagem vertical é usada principalmente para a usinagem de superfícies internas modeladas.

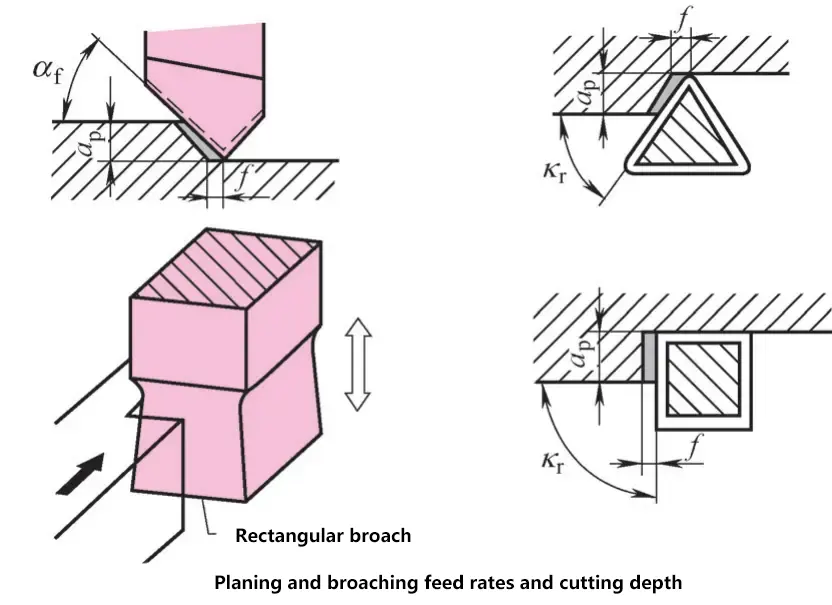

(3) Taxa de avanço f e profundidade axial de corte ap

Ao fazer a transição do curso de retorno para o curso de trabalho, como no torneamento, a taxa de avanço deve ser pequena e a profundidade axial de corte deve ser grande no aplainamento e na modelagem. O ângulo de entrada kr deve ser de 45°. Na modelagem vertical, como o movimento da mesa de trabalho é paralelo ou perpendicular à borda de corte, o ângulo de entrada é de 90°.

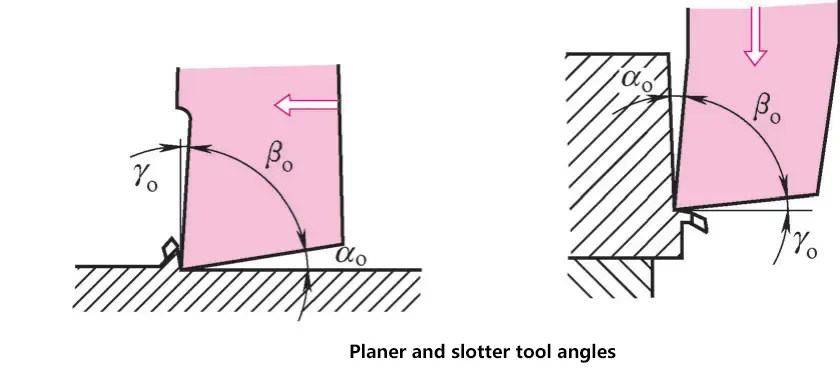

(4) Ferramentas de aplainamento e modelagem

Assim como as ferramentas de torneamento, elas podem ser equipadas com pastilhas de metal duro. A modelagem vertical requer ferramentas especializadas.

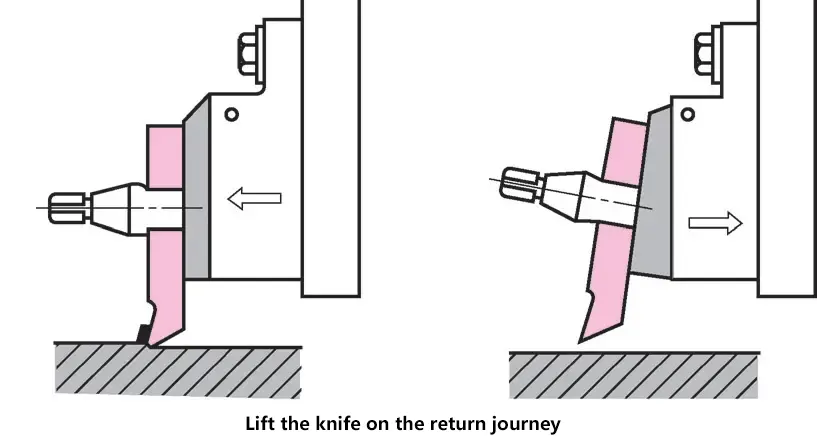

(5) Levantamento da ferramenta no curso de retorno

Para evitar que a borda de corte atrite contra a peça de trabalho durante o curso de retorno, a ferramenta deve ser levantada para longe da peça de trabalho quando a mesa de trabalho retornar. A máquina é equipada com um dispositivo automático de elevação da ferramenta.

Antes de iniciar o trabalho, verifique se a ferramenta retornou com precisão à posição de trabalho; caso contrário, poderá haver perigos, como quebra da ferramenta, sucata da peça de trabalho e acidentes pessoais.

(6) Velocidade de corte

A velocidade de corte depende dos materiais da peça de trabalho e da ferramenta e do tamanho da taxa de avanço. Na modelagem, a velocidade de corte e o número de golpes são estimados pelo operador. Ao aplainar peças longas, devido ao longo tempo de processamento, a velocidade de corte e o número de cursos alternativos devem ser calculados com precisão.

Geralmente calculado usando a fórmula

Número de cursos alternativos = Velocidade de corte / (2 × Comprimento do curso)

2. Plainas e shapers

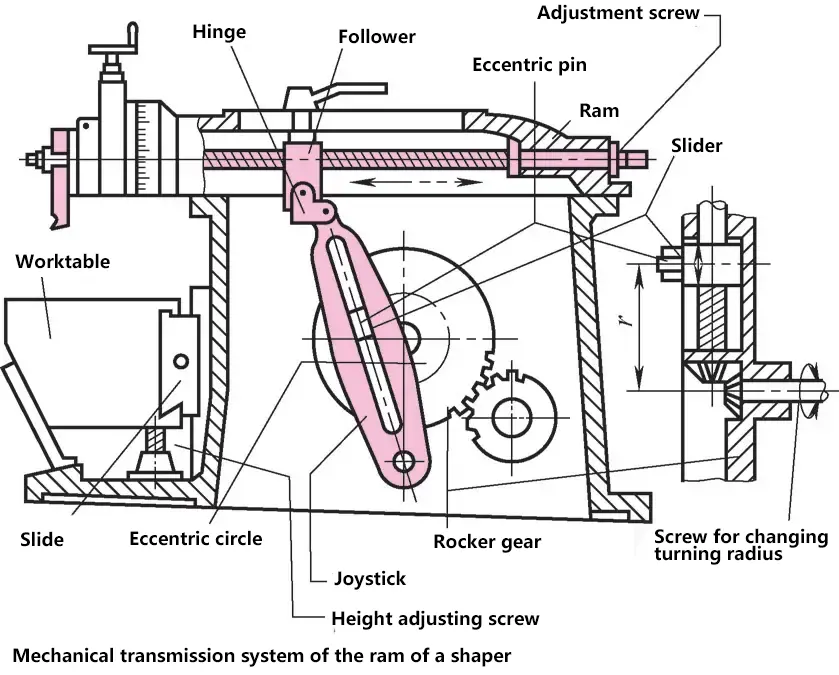

(1) Estrutura de um modelador de cabeça de touro

O aríete de um modelador de cabeçote de touro usa transmissão mecânica (mecanismo de manivela-cambota) ou transmissão hidráulica.

Um shaper com cabeçote de touro consiste principalmente em uma base, um aríete, um trilho transversal da mesa de trabalho, uma mesa de trabalho, uma caixa de engrenagens de movimento principal e um mecanismo de alimentação.

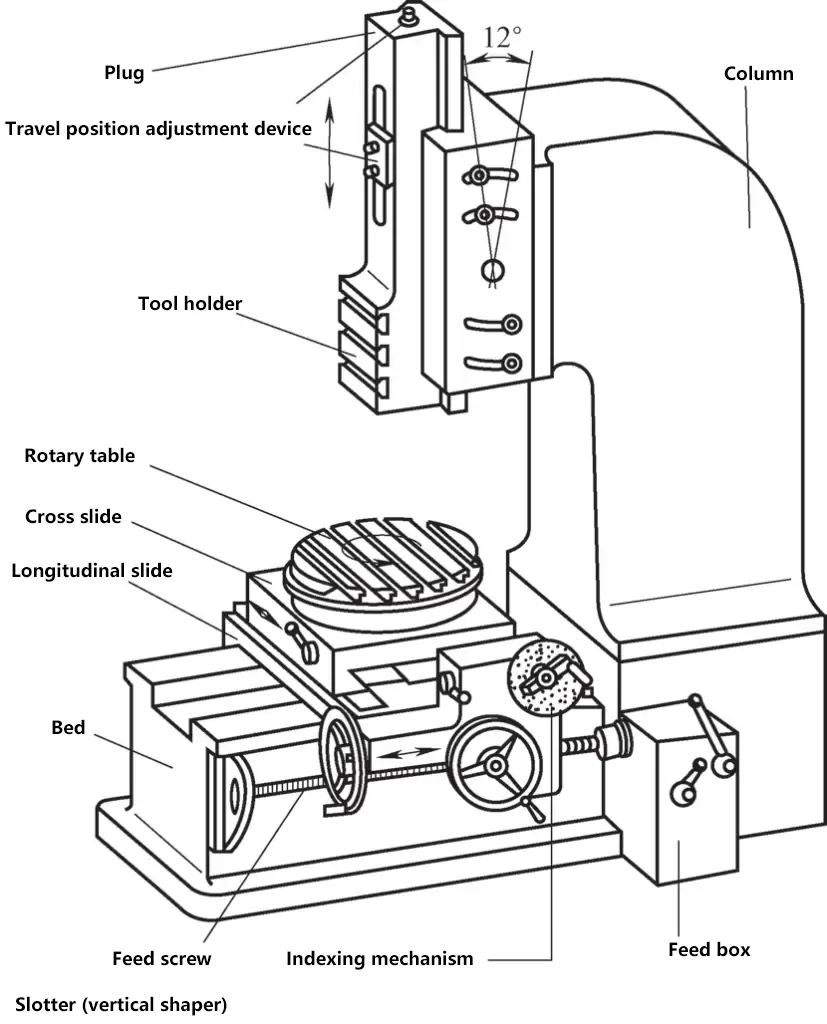

(2) Estrutura de um shaper

O movimento principal de um shaper é o movimento linear vertical, realizado pela ferramenta.

Os shapers são adequados para a usinagem de superfícies planas internas ou superfícies curvas internas na produção de uma única peça. Um shaper consiste principalmente em uma coluna, uma base, um cilindro, uma mesa de trabalho, um sistema de acionamento do cilindro e um mecanismo de alimentação.

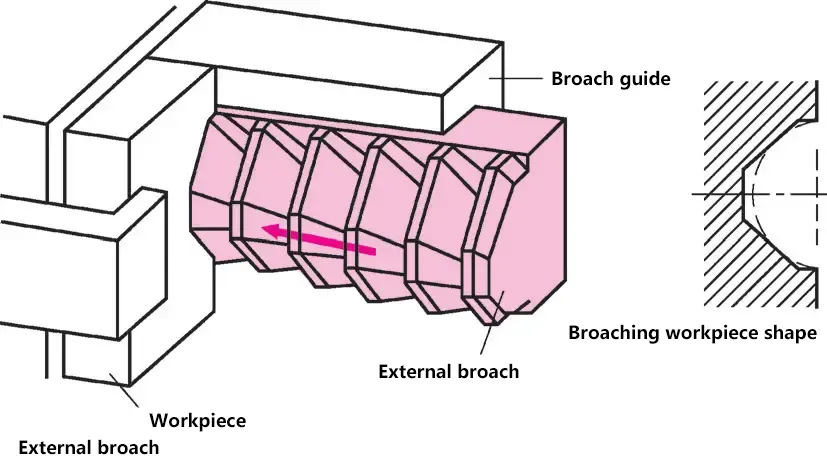

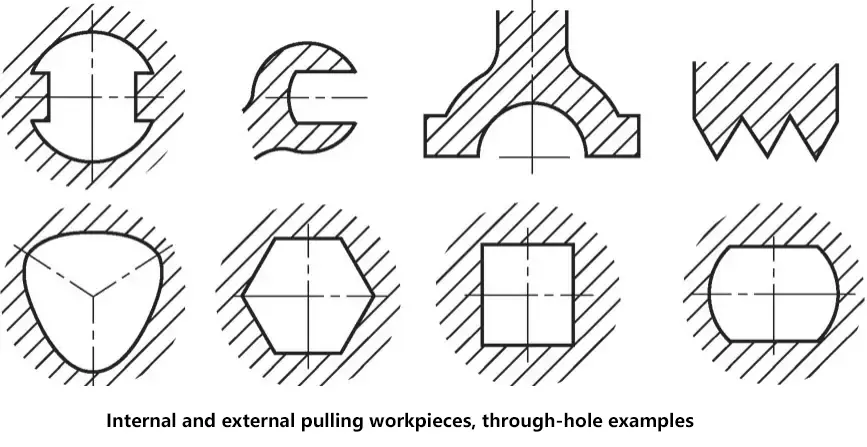

VI. Brochagem

O brochamento é um processo de corte que utiliza uma ferramenta longa em forma de barra (brocha) para cortar um furo na peça de trabalho ou ao longo da superfície externa da peça de trabalho. De acordo com as características da superfície usinada, o brochamento é dividido em brochamento interno e brochamento externo.

1. Broca, formação de cavacos e parâmetros de corte

Como o processamento de um formato específico de peça de trabalho exige um formato correspondente de brocha, o brochamento só é adequado para a produção em massa.

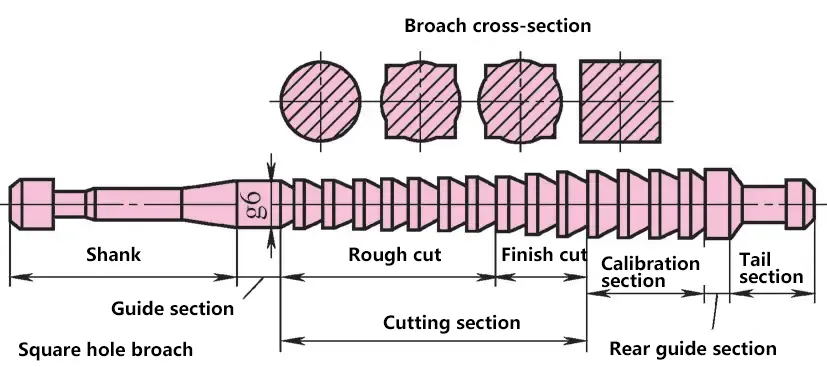

(1) Partes da ferramenta

- Haste - usada para prender a brocha e transmitir energia.

- Seção piloto frontal - serve como guia para evitar que a brocha se incline.

- Seção de corte - realiza o trabalho de corte, composto por dentes de desbaste e dentes de acabamento.

- Seção de polimento - serve para polir e calibrar, e atua como dentes de apoio para os dentes de acabamento.

- A estrutura da brocha e o formato dos dentes estão relacionados ao método de brochamento.

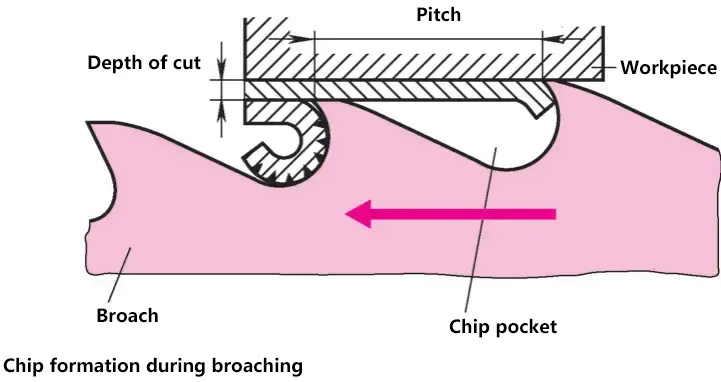

(2) Formação de cavacos

A brocha realiza apenas o movimento longitudinal (movimento principal). Como as dimensões dos dentes aumentam gradualmente da frente para trás, não há necessidade de avanço nem mesmo para obter um corte contínuo. O aumento por dente (igual à profundidade axial do corte) depende do material. Ao afiar novamente uma brocha cega, a elevação original do dente deve ser rigorosamente mantida. Para proporcionar espaço suficiente para cavacos enrolados nos bolsões de cavacos, eles devem ser retificados.

(3) Pontos a serem observados

Para maximizar a eficiência do brochamento, os seguintes pontos devem ser observados:

1) Corrigir a elevação do dente.

Se a elevação do dente for muito grande, a ferramenta ficará sobrecarregada, causando lascas. Se a elevação do dente for muito pequena, a brocha precisará ser muito mais longa, ou a usinagem precisará ser feita em várias passagens, ou várias brochas precisarão ser usadas.

2) Seleção correta da velocidade de corte.

Uma velocidade de corte excessiva reduzirá a vida útil da brocha, enquanto uma velocidade de corte muito baixa prolongará o tempo de usinagem.

3) Lubrificação e resfriamento adequados.

A lubrificação e o resfriamento adequados podem prolongar a vida útil da brocha e reduzir a rugosidade da superfície.

4) Afiação oportuna da ferramenta.

A afiação oportuna da ferramenta é um pré-requisito para reduzir a rugosidade da superfície e a força de brochamento. É necessário entender a condição de embotamento da brocha. As características de uma brocha cega são: bordas de corte arredondadas; alta força de brochamento; peças usinadas de grandes dimensões com superfícies ásperas.

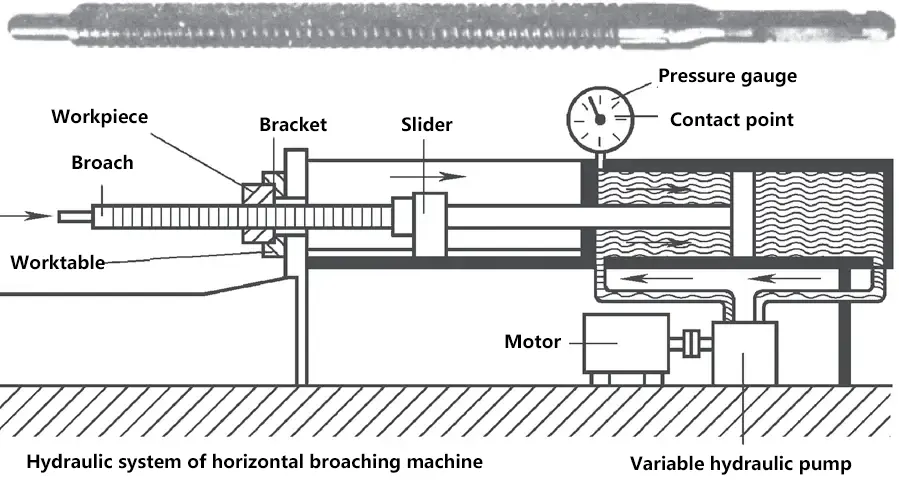

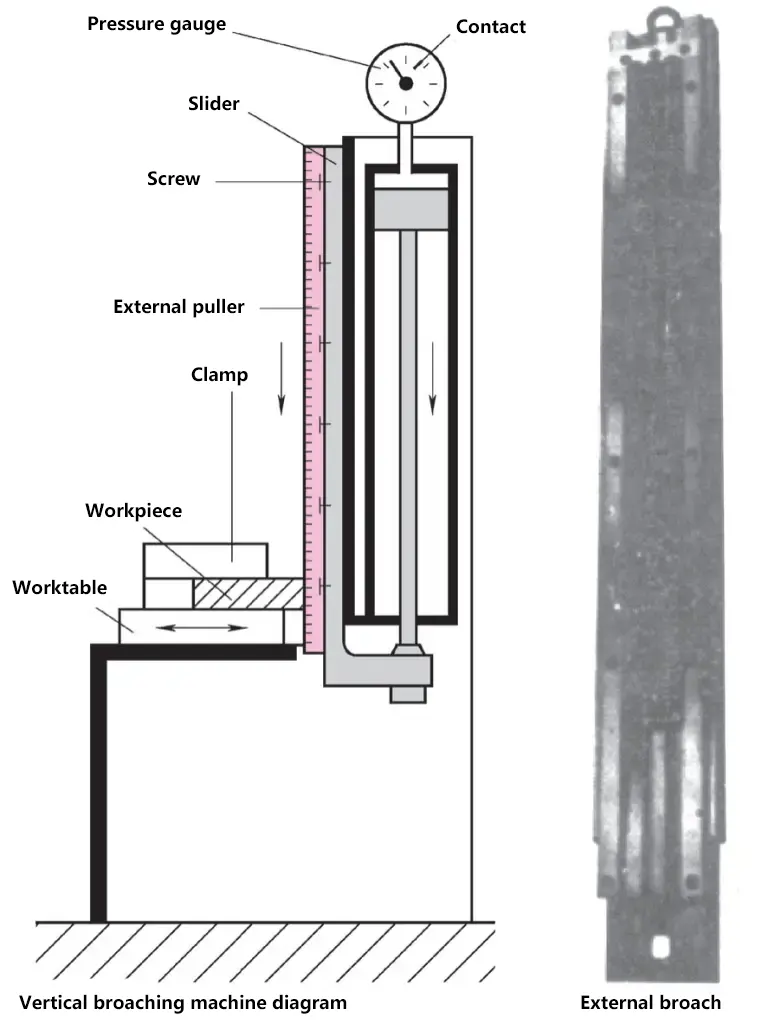

2. Máquinas de brochamento

Os métodos de brochamento geralmente são divididos em duas categorias: brochamento de camadas e brochamento de seções.

São necessários grandes lotes de produção para garantir a eficiência econômica do brochamento. As máquinas de brochamento são adequadas para a produção em massa.

Quando necessário e possível, as brochadeiras podem ser equipadas com carregamento automático ou integradas a linhas automáticas. As brochadeiras geralmente usam transmissão hidráulica. As características das brochadeiras são as seguintes:

- O movimento de brochamento é uniforme, sem impacto ou vibração.

- A velocidade de brochamento pode ser ajustada infinitamente.

- A força de brochamento pode ser controlada e ajustada por meio de um medidor de pressão.