Soldagem por fusão

A soldagem por fusão é um método de soldagem no qual o metal de base no ponto de soldagem é derretido (geralmente com a adição de metal de adição) sem a aplicação de pressão, formando uma costura de solda.

A essência da soldagem por fusão é um processo de fusão e fundição em pequena escala, que envolve a fusão e a cristalização do metal. Quando a temperatura atinge o ponto de fusão do material, o metal de base e o fio de solda se fundem para formar uma poça de fusão, que se cristaliza em cristais colunares. A poça de fusão existe por um curto período, tem alta temperatura, esfria rapidamente e forma facilmente cristais colunares grosseiros após a cristalização.

Para obter uma boa junta de soldagem, é necessário ter uma fonte de calor adequada, uma boa proteção da poça de fusão e um metal de enchimento para a costura de solda. Esses são conhecidos como os três elementos essenciais da soldagem por fusão.

(1) Fonte de calor:

A energia deve ser concentrada e a temperatura alta para garantir a fusão rápida do metal e minimizar a zona afetada pelo calor. As fontes de calor adequadas incluem arco, arco de plasma, calor de escória elétrica, feixe de elétrons e laser, entre outras.

(2) Proteção da poça de fusão:

A proteção contra escória, a proteção contra gás e uma combinação de proteção contra escória e gás podem ser usadas para evitar a oxidação e realizar a desoxigenação, a dessulfurização e a desfosforização, fazendo a transição dos elementos de liga para o cordão de solda.

(3) Metal de enchimento:

Isso garante que o cordão de solda seja preenchido e que os elementos de liga benéficos sejam introduzidos, atingindo as propriedades mecânicas necessárias e outros requisitos de desempenho. Os principais tipos são o núcleo de solda e o arame de solda.

Os métodos comuns de soldagem por fusão incluem a soldagem a gás e a soldagem a arco com bastão, soldagem por arco submerso, soldagem a arco de argônio, CO2 soldagem com proteção gasosa, soldagem com escória elétrica, soldagem com arco de plasma, soldagem com feixe de elétrons e soldagem a laser, entre outros.

Soldagem por arco submerso

A soldagem por arco submerso é um método em que o arame de soldagem é alimentado de forma automática e contínua, e o arco queima sob uma camada de fluxo para a soldagem. O fluxo granular substitui o revestimento das varetas de soldagem, e o arame de soldagem alimentado automaticamente substitui o núcleo das varetas. Como os processos de abertura de arco, alimentação de arame e avanço do arco são todos realizados por máquinas, isso resulta em alta produtividade e qualidade de soldagem.

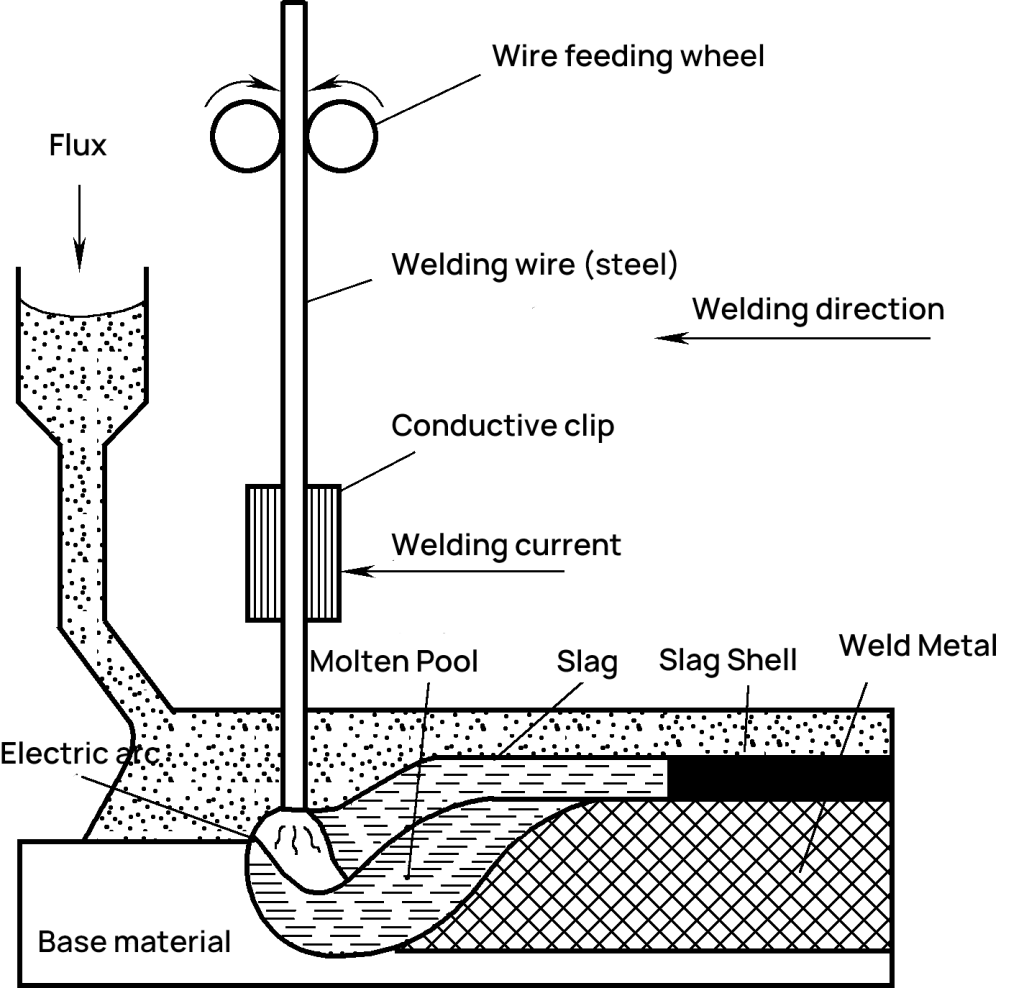

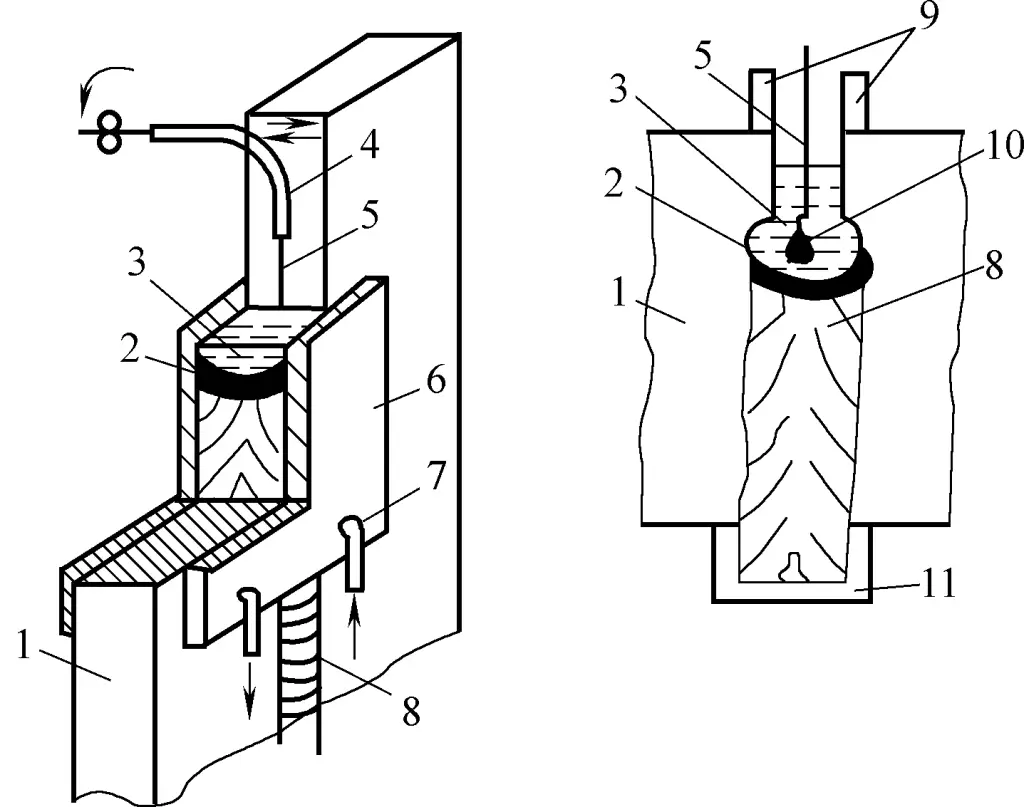

(1) O processo de soldagem por arco submerso

Conforme mostrado na Figura 4-18, o princípio da soldagem por arco submerso envolve cobrir a junta de soldagem com uma camada de fluxo granular de aproximadamente 30 a 50 mm de espessura. O cabeçote de soldagem automática alimenta o arame de solda contínuo em forma de bobina na zona do arco, mantendo um determinado comprimento de arco. Ele derrete o arame de solda, a junta da peça de trabalho e parte do fluxo, que forma escória e uma poça de fusão, levando a reações metalúrgicas.

Alguns fluxos e metais evaporam e formam gases. O gás, com uma certa pressão, empurra a escória que envolve o arco, formando uma bolha de escória fechada. Ele tem uma certa viscosidade e pode suportar uma certa pressão. A poça de metal fundido, envolvida pela bolha de escória, é isolada do ar, evitando respingos de metal, reduzindo a perda de calor e impedindo a dispersão da luz do arco.

À medida que a máquina de solda automática avança (ou a máquina permanece parada enquanto a peça de trabalho se move em uma velocidade uniforme), o metal de base e o arame de solda sob o arco são continuamente aquecidos e derretidos, formando uma poça de fusão comum. O metal atrás da poça esfria e se solidifica em um cordão de solda. A escória que flutua na superfície da poça se condensa em escória de solda, e o fluxo não derretido pode ser reciclado e reutilizado após a recuperação.

(2) Técnica de soldagem por arco submerso

1) Preparação antes da soldagem.

A soldagem por arco submerso envolve uma grande corrente de soldagem e fusão profunda, portanto, as peças com espessura de 20 a 25 mm ou menos não precisam de uma ranhura. No entanto, na produção real, para garantir a penetração total da peça de trabalho, uma ranhura em forma de Y deve ser cortada quando a espessura da chapa for de 14 a 22 mm. Quando a espessura da chapa for de 22 a 50 mm, pode-se cortar uma ranhura dupla em forma de Y ou de U.

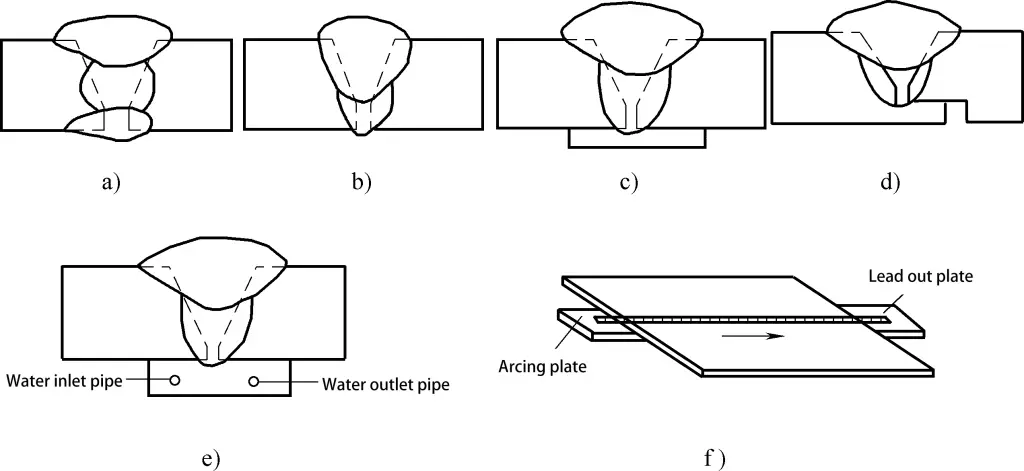

O ângulo das ranhuras em forma de Y e em Y duplo é de 50 a 60 graus. A folga da costura de solda deve ser uniforme. Ao soldar uma costura reta, uma placa inicial e uma placa de saída (Figura 4-19f) devem ser instaladas para evitar que defeitos como poros, inclusões, cavidades de contração e folga causados pela batida e extinção do arco entrem na costura de solda da peça de trabalho, afetando a qualidade da soldagem.

2) Soldagem de topo de placa plana.

Conforme mostrado na Figura 4-19, na soldagem de topo de chapas planas, geralmente é adotada a soldagem de dupla face. Você pode soldar ambos os lados sem deixar uma lacuna diretamente, ou pode optar por realizar a soldagem de raiz ou a soldagem de almofada. Para aumentar a produtividade, as placas de cobre resfriadas a água podem ser usadas para soldagem de um lado com formação de dois lados.

a) Soldagem de dupla face

b) Solda de aderência

c) Usando uma placa de apoio

d) Usando uma ranhura retroescavada

e) Placa de cobre resfriada a água

f) Usar uma placa de batida e uma placa de escoamento

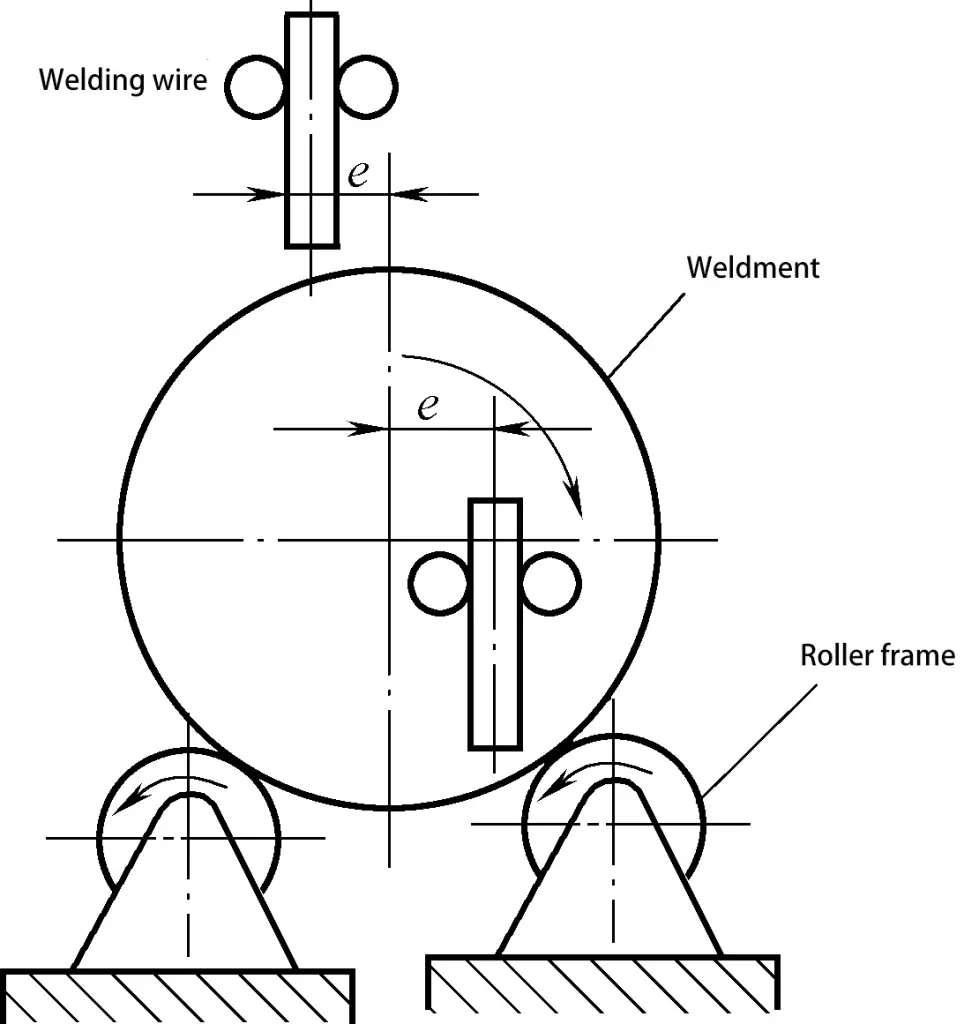

3) Costuras de solda circulares.

Ao soldar cordões de solda circulares, o ponto inicial do arame de solda deve estar a uma certa distância 'e' da linha central do círculo (Figura 4-20) para evitar que o metal fundido da poça flua. Geralmente, e=20-40mm. Os cordões de solda circulares de componentes com diâmetro inferior a 250 mm geralmente não são soldados com o método de soldagem por arco submerso.

(3) Características e aplicações da soldagem por arco submerso

Em comparação com a soldagem com arco de metal blindado, a soldagem com arco submerso tem as seguintes vantagens:

1) Alta produtividade.

A corrente na soldagem a arco submerso geralmente excede 1000A, 6 a 8 vezes maior do que na soldagem a arco de metal blindado. Portanto, ela tem uma profundidade de fusão maior e maior velocidade de soldagem. Não há necessidade de trocar o arame de soldagem, o que economiza tempo, e a produtividade é de 5 a 10 vezes maior do que a soldagem a arco de metal blindado.

2) Qualidade de soldagem alta e estável.

O processo de soldagem é automático e os parâmetros do processo são estáveis. A poça de fusão permanece líquida por mais tempo, o que torna o processo metalúrgico mais completo. Os gases e a escória são fáceis de flutuar, e a composição química do metal de solda é uniforme. Ao mesmo tempo, devido ao amplo fluxo, a zona do arco é bem protegida, resultando em uma bela formação de solda e em uma qualidade de soldagem estável.

3) Economiza materiais metálicos e tem baixos custos de produção.

A peça de trabalho para soldagem a arco submerso pode não precisar ou precisar de menos ranhuras, economizando materiais metálicos e materiais de soldagem consumidos devido à abertura de ranhuras. Além disso, não há perda de Vareta de solda como na soldagem a arco de metal blindado, e menos respingos de gotículas fundidas, o que resulta em custos de produção mais baixos.

4) Boas condições de trabalho.

A mecanização e a automação do processo de soldagem por arco submerso reduzem significativamente a intensidade de trabalho dos operários. Além disso, como o arco é enterrado sob o fluxo, a luz do arco não é visível e há menos fumaça de soldagem, melhorando as condições de trabalho.

A soldagem por arco submerso é adequada apenas para soldagem plana, costuras longas e retas e soldagem de costuras circulares de grande diâmetro. Ela não é adequada para chapas finas e soldagem de costura curva. Além disso, ela tem requisitos de pré-montagem mais altos para a peça de trabalho.

A soldagem por arco submerso é aplicável a aço carbono, aço estrutural de baixa liga, aço inoxidável, aço resistente ao calor, etc. É usada principalmente na soldagem de costura circunferencial e na soldagem de costura reta de vasos de pressão, na soldagem de costura longa e reta de paredes de resfriamento de caldeiras, cascos de navios e submarinos, guindastes, maquinário metalúrgico (corpo de alto-forno) e assim por diante.

Soldagem a arco de argônio

(1) Classificação da soldagem a arco de argônio

A soldagem a arco de argônio é um método de soldagem a arco que usa gás argônio para proteger o arco e a área de soldagem. Por ser um gás inerte, o argônio não se dissolve no metal líquido e não reage com o metal.

Quando o arco de argônio é aceso, o arco é muito estável. Dependendo do tipo de eletrodo usado, a soldagem a arco de argônio é dividida em dois tipos: soldagem a arco de argônio com eletrodo consumível e soldagem a arco de argônio com eletrodo não consumível (também conhecida como soldagem a arco de argônio com eletrodo de tungstênio).

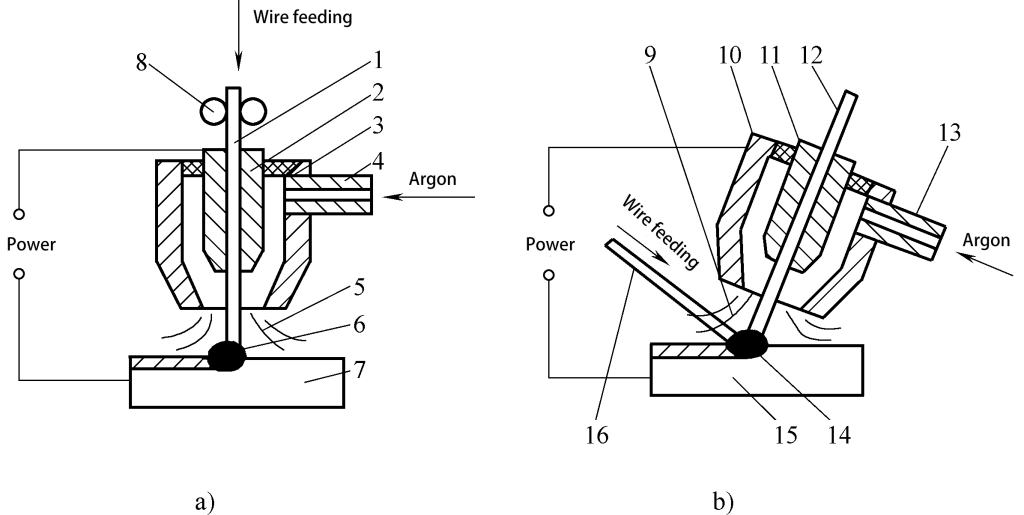

1) Eletrodo consumível para soldagem a arco de argônio.

Esse tipo de soldagem usa um arame de alimentação contínua como eletrodo, que, após a fusão, também serve como metal de adição na soldagem com proteção de gás inerte, comumente conhecida como soldagem MIG, conforme mostrado na Figura 4-21a.

1,16 - Arame de solda

2,11 - Bocal condutor

3,10 bicos

4,13 - Tubo de admissão de ar

5, 9 - Fluxo de gás

6,14 - Arco elétrico

7,15-Peça de trabalho

Roda de alimentação com 8 fios

Haste de 12 tungstênio

As gotículas de arame normalmente entram na piscina de solda por meio de uma fina "transição de spray". A corrente usada na soldagem é relativamente alta, a produtividade é alta e ela é adequada para a soldagem de chapas médias e grossas abaixo de 25 mm. Na soldagem de alumínio e suas ligas, a polaridade reversa da corrente contínua (peça de trabalho conectada ao eletrodo negativo) é frequentemente usada para melhorar a estabilidade do arco.

Ao mesmo tempo, os íons de argônio de grande massa são usados para bombardear a superfície da poça de fusão, quebrando a película de óxido de alto ponto de fusão que se forma facilmente na superfície da poça de fusão, o que é benéfico para a fusão da solda e garante a qualidade da soldagem. Esse efeito é conhecido como "limpeza do cátodo" (também chamado de "atomização do cátodo").

Como o arame de solda serve tanto como eletrodo quanto como material de enchimento, é necessário um mecanismo dedicado de alimentação de arame.

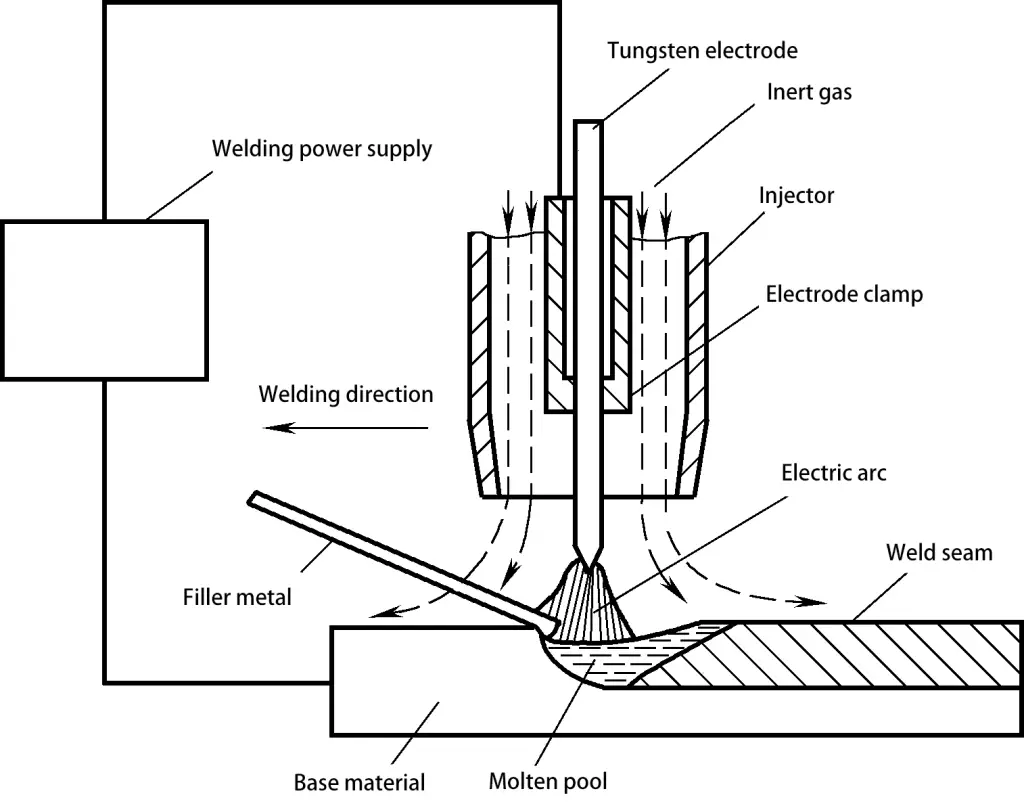

2) Soldagem a arco de argônio com eletrodo não consumível.

Esse tipo de soldagem usa uma haste de tungstênio puro ou de liga de tungstênio com alto ponto de fusão como eletrodo na soldagem com proteção de gás inerte, comumente conhecida como Soldagem TIG. Durante a soldagem, o eletrodo de tungstênio não derrete e serve apenas como eletrodo para a condução elétrica. O arame de solda é introduzido na poça de fusão pela frente do eletrodo de tungstênio (Figura 4-21b).

Na soldagem de peças de aço, o eletrodo de corrente contínua positivo (peça de trabalho conectada ao eletrodo positivo) é usado com frequência; caso contrário, o eletrodo de tungstênio é facilmente queimado. Na soldagem de peças coloridas metais como alumínio, magnésio e suas ligas, pode-se usar polaridade reversa de corrente contínua ou soldagem a arco de argônio de corrente alternada.

Quando a peça de trabalho está no eletrodo negativo ou durante o meio ciclo negativo da fonte de energia alternada, o efeito de "limpeza do cátodo" pode ser utilizado. Para reduzir a queima do eletrodo de tungstênio, a corrente de soldagem que passa pelo eletrodo não deve ser muito grande e a profundidade da solda é rasa, portanto, a soldagem a arco de argônio com eletrodo não consumível é normalmente usada para soldar chapas finas com espessura inferior a 6 mm.

(2) Características e aplicações da soldagem a arco de argônio

1) Qualidade superior de soldagem.

O gás inerte proporciona uma blindagem eficaz, resultando em cordões de solda puros e esteticamente agradáveis.

2) Zona afetada pelo calor e deformação mínimas.

O processo de soldagem a arco de argônio apresenta um arco de energia estável e concentrado (devido à constrição do arco), o que torna o processo de soldagem fácil de controlar.

3) Facilita a mecanização e a automação.

Com a soldagem de arco aberto, a formação da costura de solda é fácil de observar; não é necessário remover a escória pós-soldagem.

A soldagem a arco de argônio tem algumas desvantagens: o gás argônio é caro, o custo do equipamento é alto, é necessária uma limpeza rigorosa antes da soldagem e o gás argônio não tem efeitos de desoxigenação e desidrogenação. A soldagem a arco de argônio é adequada para a soldagem de metais não ferrosos facilmente oxidáveis, ligas de aço e outros materiais, como alumínio, magnésio, titânio e suas ligas, aços resistentes ao calor, aços inoxidáveis e outros.

CO2 Soldagem com proteção gasosa

CO2 soldagem com proteção gasosa, comumente chamada de CO2 é um tipo de soldagem com gás inerte metálico (MIG) que usa CO2 gás para proteger o arco e a área de soldagem. Esse método de soldagem usa arame de solda alimentado continuamente como eletrodo, contando com o arco gerado entre o arame e a peça de trabalho para derreter o metal de base e o arame, permitindo a soldagem automática ou semiautomática.

Após a ignição do arco, a extremidade do arame de solda, o arco e a poça de fusão são cercados por CO2 O gás de proteção, que protege o metal de alta temperatura dos efeitos nocivos do ar. Seu princípio e equipamento são semelhantes aos da soldagem com gás inerte metálico (MIG), com a diferença do gás de proteção utilizado. O arame de solda comumente usado é o H08Mn2SiA.

Características do CO2 Soldagem com proteção gasosa:

1) Alta produtividade. Com alimentação automática de arame, alta densidade de corrente e calor de arco concentrado, a velocidade de soldagem é alta. Não há escória após a soldagem, o que economiza o tempo de remoção da escória. A produtividade é de 1 a 4 vezes maior do que a da soldagem a arco com bastão.

2) Boa qualidade de soldagem. Devido à proteção do CO2 o cordão de solda tem um baixo teor de hidrogênio e o arame tem um alto teor de manganês, resultando em um efeito significativo de dessulfurização. Além disso, como o arco queima sob fluxo de gás comprimido, o calor é concentrado, a zona afetada pelo calor é pequena e a junta soldada tem boa resistência a rachaduras.

3) Bom desempenho operacional. CO2 A soldagem com proteção gasosa é um processo de soldagem com arco aberto, o que facilita a identificação de problemas de soldagem e sua resolução imediata. Também é adequado para soldagem em várias posições, oferecendo uma operação flexível.

4) Baixo custo. CO2 O gás é barato e o arame de soldagem é um arame nu em forma de disco, o que faz com que o custo seja apenas cerca de 40% do custo da soldagem a arco submerso e da soldagem a arco com bastão.

CO2 A soldagem com proteção gasosa também tem suas desvantagens, como respingos significativos, má formação da solda e uma tendência a criar bolsões de gás. Além disso, os metais e os elementos de liga são propensos à oxidação e à queima, tornando-os inadequados para a soldagem de metais não ferrosos facilmente oxidáveis e aços de alta liga.

CO2 A soldagem com proteção gasosa é adequada para a soldagem de aço de baixo carbono e aço estrutural de baixa liga em geral com níveis de resistência não elevados, usada principalmente para a soldagem de chapas finas.

Soldagem por eletroescória

A soldagem por eletroescória é um método de soldagem por fusão que usa o calor resistivo gerado quando a corrente elétrica passa pela escória líquida.

O processo de soldagem por eletroescória é mostrado na Figura 4-22. As duas peças de trabalho são colocadas verticalmente (em um cordão de solda vertical), espaçadas de 20 a 60 mm, com controles deslizantes de cobre resfriados a água em ambos os lados, uma placa de início de arco na parte inferior e uma placa de saída na parte superior. No início da soldagem, o arame de solda entra em curto-circuito com a placa de partida do arco para iniciar o arco.

1-Peça de trabalho

Piscina de fusão de 2 metais

Piscina com 3 bandeiras

Bocal 4-Condutivo

5-Arame de solda

6 controles deslizantes

7-Tubo de água de resfriamento

Costura com 8 soldas

Placa de 9 derivações

Arame de solda 10-Melted

Placa inicial de 11 arcos

O arco derrete o fluxo continuamente adicionado para formar uma poça de escória. Quando a poça de escória atinge uma certa espessura, o arco se extingue e o arame de soldagem e a peça de trabalho são derretidos pelo calor resistivo da poça de escória.

À medida que a quantidade de metal de enchimento aumenta, a poça de escória sobe gradualmente e os controles deslizantes resfriados a água em ambos os lados sobem junto com ela. A parte inferior do cordão de solda se solidifica sucessivamente, formando um cordão de solda. Dependendo da espessura da peça de trabalho, podem ser usados arames simples ou múltiplos.

Características da soldagem por eletroescória:

1) Alta produtividade. Peças de trabalho grandes podem ser soldadas em uma única operação. Por exemplo, se um único arame não oscila, ele pode soldar espessuras de 40 a 60 mm; se um único arame oscila, ele pode soldar espessuras de 60 a 150 mm.

2) Boa qualidade de soldagem. O metal líquido do cordão de solda tem um longo tempo de permanência, o que diminui a probabilidade de formação de bolsões de gás, inclusões e outros defeitos; a escória cobre o banho de solda e oferece boa proteção.

3) Alta produtividade e baixo custo. Não há necessidade de fazer ranhuras para qualquer espessura, basta deixar uma folga de 25 a 60 mm e ela pode ser soldada em uma única operação; os materiais de soldagem e o consumo de energia elétrica são baixos.

A desvantagem da soldagem por eletroescória é que a poça de fusão permanece em alta temperatura por muito tempo, os grãos são grosseiros, a zona afetada pelo calor é ampla e é necessário o recozimento pós-soldagem; a adaptabilidade da soldagem é ruim; ela é sempre feita na forma de soldagem vertical, não pode ser feita de forma plana, não é adequada para a soldagem de peças finas e a costura de solda não deve ser muito longa.

A soldagem por eletroescória é adequada para materiais de soldagem como aço-carbono, aço-liga e aço inoxidável. É usada principalmente para a soldagem de vasos de pressão com paredes espessas, soldagem por fundição, soldagem por forja e componentes grandes, como a soldagem de emendas de chapas grossas. A espessura da solda geralmente deve ser maior que 40 mm.

Soldagem a arco plasma

A soldagem a arco com plasma é um processo de soldagem que comprime um arco em um feixe de plasma estreito por meio de efeitos de compressão mecânica (contração forçada quando o arco passa pelo pequeno orifício do bocal), efeitos de compressão térmica (sob a forte ação do fluxo de ar frio, partículas carregadas, íons negativos e fluxo de elétrons se concentram no centro da coluna do arco) e efeitos de contração eletromagnética (as linhas de corrente das partículas carregadas na coluna do arco são paralelas e o campo magnético faz com que as linhas de corrente se atraiam e se contraiam).

O princípio é mostrado na Figura 4-23. A temperatura do arco de plasma atinge de 24.000 a 50.000K, com energia altamente concentrada e uma densidade de energia de 105 a 106W/cm2que pode derreter materiais espessos em uma única passagem. A soldagem a arco de plasma pode ser usada tanto para soldagem quanto para corte.

A soldagem a arco de plasma tem alta densidade de energia, alta temperatura da coluna de arco, forte poder de penetração e pode soldar aço de 10 a 12 mm em um único passe sem chanfrar, com formação de dupla face. Tem uma velocidade de soldagem rápida, alta produtividade, pequena zona afetada pelo calor, deformação mínima da solda e boa qualidade de solda.

Quando a corrente é tão baixa quanto 0,1A, o arco de plasma ainda pode queimar de forma estável e pode soldar placas ultrafinas de 0,1-2 mm de espessura, como folhas e termopares. Entretanto, o equipamento para soldagem a arco de plasma é complexo e consome uma grande quantidade de gás, o que o torna adequado apenas para soldagem em ambientes fechados.

Atualmente, a soldagem a arco de plasma é usada principalmente no setor de defesa e na tecnologia industrial de ponta para soldar materiais difíceis de derreter, facilmente oxidados e termicamente sensíveis, como cobre, tungstênio, níquel, molibdênio, alumínio, titânio e suas ligas, bem como aço inoxidável e aço de alta resistência.

Soldagem por feixe de elétrons

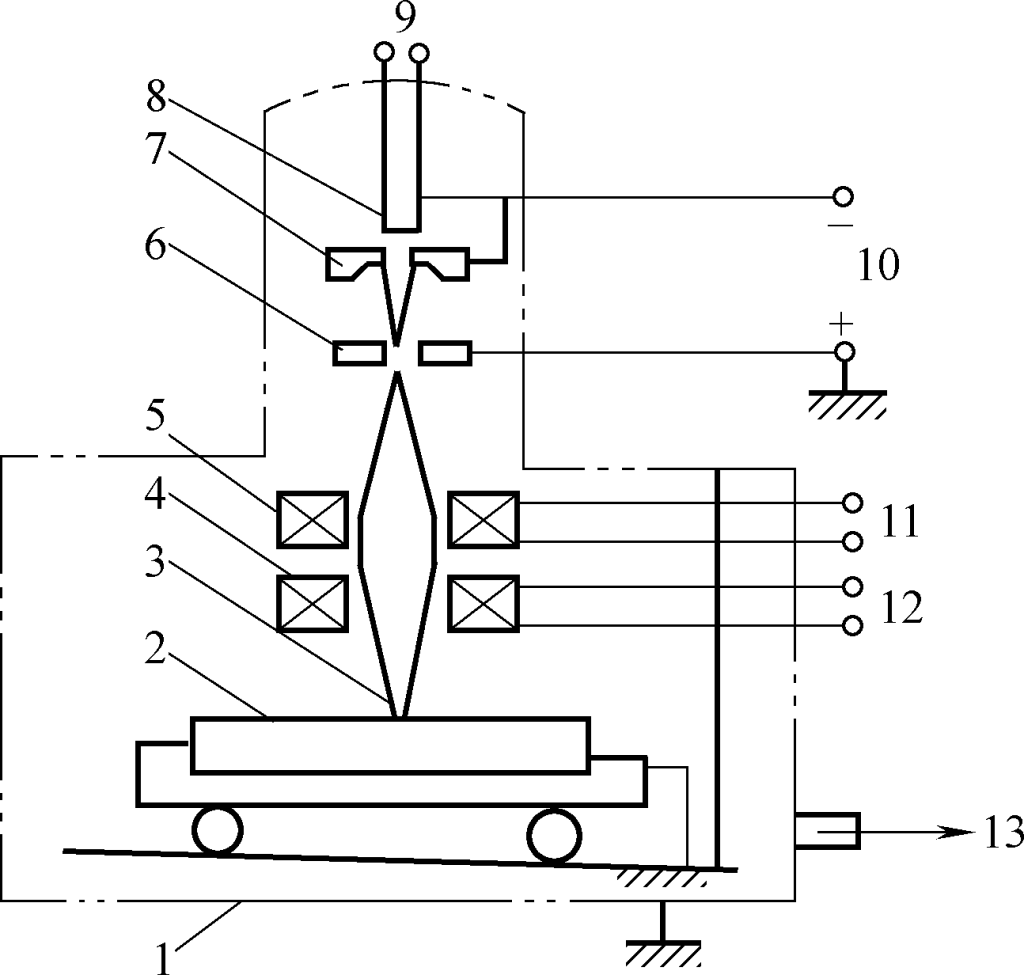

A soldagem por feixe de elétrons é um método de soldagem por fusão que utiliza um feixe de elétrons acelerado e focalizado para gerar energia térmica ao atingir peças de trabalho colocadas em um ambiente com ou sem vácuo.

Dependendo do grau de vácuo no ambiente em que a peça de trabalho está localizada, a soldagem por feixe de elétrons é dividida em soldagem por feixe de elétrons de alto vácuo, soldagem por feixe de elétrons de baixo vácuo e soldagem por feixe de elétrons sem vácuo. A Figura 4-24 mostra a soldagem por feixe de elétrons de alto vácuo mais amplamente usada.

1-Câmara de vácuo

2-Explosão

Feixe de 3 elétrons

4-Dispositivo de deflexão magnética

Lente de 5 focagens

Nó 6

7-Cátodo

8-Filamentos

Fonte de alimentação 9-AC

Fonte de alimentação de alta tensão 10-DC

11, 12- Fonte de alimentação CC

13-Dispositivo de exaustão

No vácuo, o cátodo do canhão de elétrons é aquecido eletricamente a uma alta temperatura, emitindo um grande número de elétrons. Esses elétrons são acelerados sob a influência de um forte campo elétrico.

Os elétrons de alta velocidade formam uma densidade de alta energia (109W/cm2) através do dispositivo de formação de feixe (ânodo e lente de foco), atingindo uma área muito pequena da peça de trabalho a uma velocidade extremamente alta (1,6×108m/s). A energia cinética é transformada em energia térmica, fazendo com que a área impactada derreta rapidamente ou até mesmo vaporize.

A junta desejada pode ser obtida movendo-se adequadamente a peça de trabalho de acordo com seu grau de fusão. Geralmente, nenhum metal de enchimento é adicionado na soldagem por feixe de elétrons.

A soldagem por feixe de elétrons a vácuo é realizada no vácuo, de modo que o metal não oxida nem nitrifica, resultando em alta qualidade de soldagem. O calor durante a soldagem é altamente concentrado, resultando em uma pequena zona afetada pelo calor (apenas 0,05 a 0,75 mm), praticamente eliminando a deformação da soldagem, o que a torna adequada para a soldagem de peças após a usinagem de precisão.

A faixa ajustável dos parâmetros do processo de soldagem por feixe de elétrons é ampla, capaz de soldar placas de espessuras variadas (0,1 a 300 mm). A densidade de energia do feixe de elétrons é alta, a velocidade de soldagem é rápida e a relação entre a profundidade e a largura da solda pode chegar a 20:1 sem a necessidade de uma ranhura, resultando em alta produtividade e baixo custo.

A soldagem por feixe de elétrons a vácuo é adequada para soldar vários metais refratários (como titânio, molibdênio, etc.), metais reativos (excluindo ligas com alto teor de elementos de baixo ponto de ebulição, como estanho, zinco, etc.) e várias ligas de aço, aços inoxidáveis, etc.

Pode ser usado para soldar microestruturas de paredes finas, bem como estruturas de chapas grossas, como componentes de circuitos microeletrônicos, carcaças de mísseis grandes, estruturas de paredes grossas em equipamentos nucleares e rolamentos, conjuntos de engrenagens, etc."

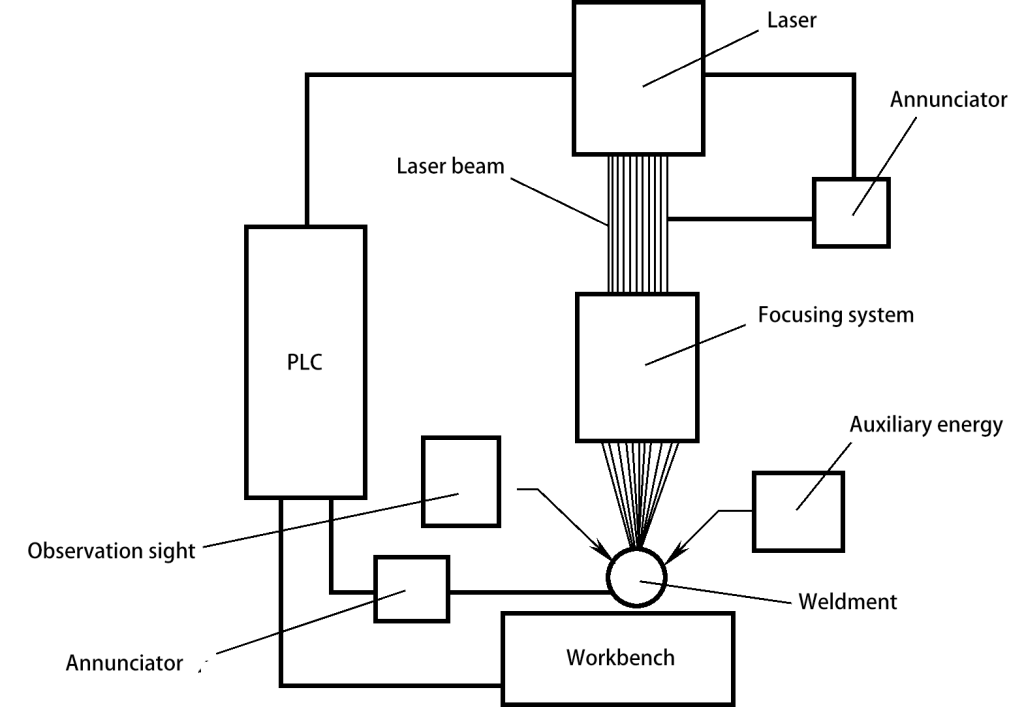

Soldagem a laser

A soldagem a laser é uma técnica que usa o calor produzido por um feixe de laser focalizado que atinge a peça de trabalho para a soldagem. Um laser é uma forma de luz coerente com alta intensidade, excelente monocromaticidade e boa direcionalidade. A densidade de energia de um feixe de laser focalizado é extremamente alta. Em um curto período de tempo, a energia do laser pode ser convertida em energia térmica, atingindo temperaturas de mais de 10.000°C.

Durante a soldagem a laser (Figura 4-25), o laser é estimulado para produzir um feixe de laser que é focalizado em um ponto focal minúsculo por um sistema de foco, concentrando ainda mais a energia.

Quando o feixe de laser é focalizado na costura da peça de trabalho, a energia luminosa é absorvida pelo material de soldagem e transformada em energia térmica, gerando altas temperaturas próximas ao ponto focal, fazendo com que o metal derreta instantaneamente e forme uma junta soldada após o resfriamento.

A soldagem a laser tem uma alta densidade de energia e a fonte de calor atua por um período muito curto, resultando em uma zona afetada pelo calor mínima, deformação mínima da soldagem e alta precisão do tamanho da soldagem. Ela pode ser usada para soldar peças de precisão e materiais sensíveis ao calor. Enquanto isso, devido ao processo de soldagem extremamente rápido, o material soldado tem menos probabilidade de oxidar, permitindo a soldagem na atmosfera sem a necessidade de vácuo ou proteção contra gases.

A soldagem a laser é flexível e pode ser direcionada para áreas de difícil acesso com a ajuda de prismas de deflexão ou fibras ópticas, ou pode ser usada para focalizar a solda através de materiais transparentes.

A soldagem a laser é adequada para materiais isolantes, metais diferentes e soldagem entre metais e não metais. Atualmente, ela é usada principalmente em componentes de soldagem de microprecisão, densamente dispostos e sensíveis ao calor.

Soldagem por pressão

A soldagem por pressão se refere a uma categoria de métodos de soldagem que obtém juntas não destacáveis aquecendo metais até um estado plástico, pressurizando-os para causar deformação plástica, recristalização e difusão atômica. Isso faz com que os átomos de duas superfícies separadas se aproximem o suficiente para formar ligações metálicas (em uma distância de rede de 0,3 a 0,5 nm).

Soldagem por resistência

A soldagem por resistência é um método em que as peças combinadas são pressurizadas por meio de eletrodos, e o calor gerado pela resistência quando uma corrente elétrica passa pela superfície de contato e pela área adjacente da junta de soldagem é utilizado para a soldagem. Os tipos comuns incluem soldagem por pontossoldagem por costura e soldagem de topo.

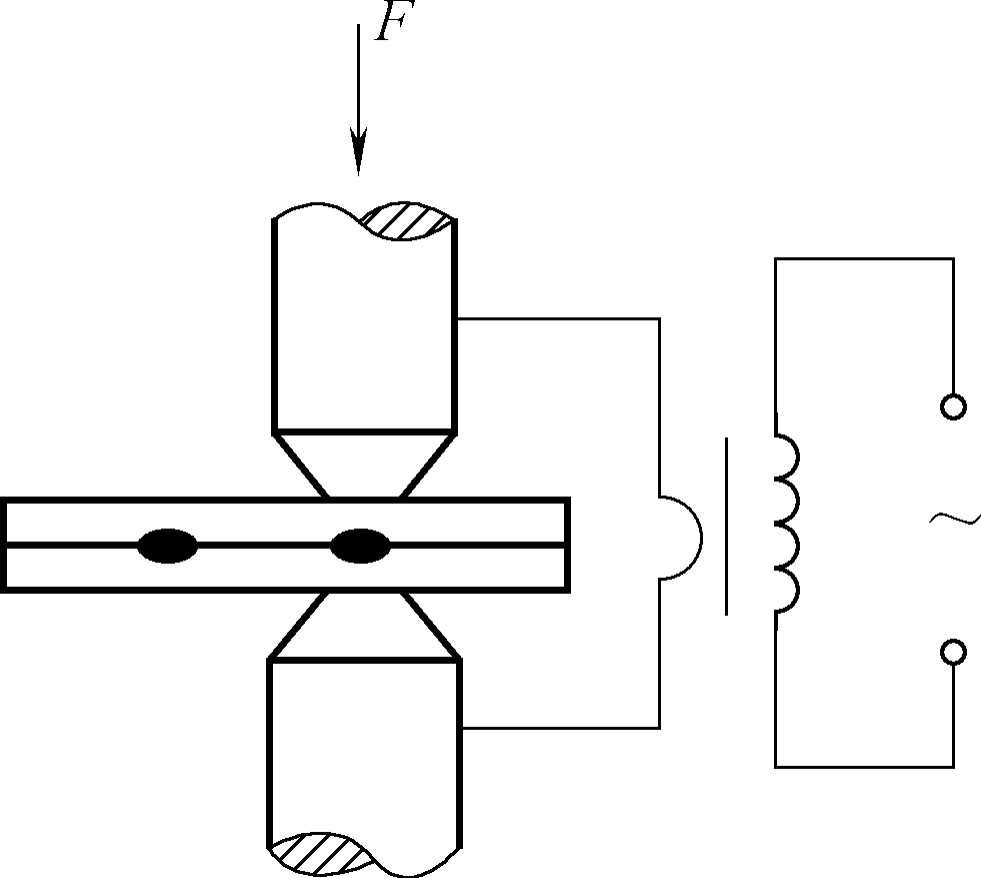

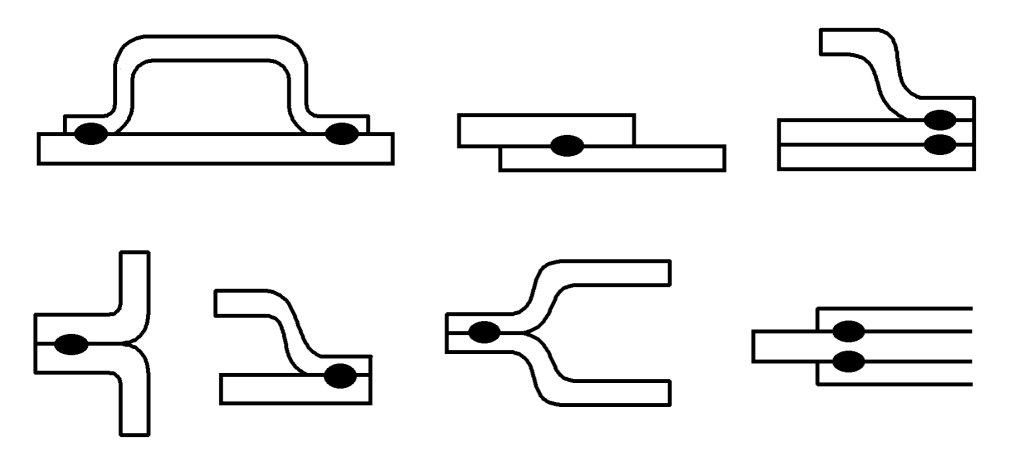

(1) Soldagem a ponto

A soldagem a ponto é um método de soldagem por resistência que forma um ponto de solda ao derreter localmente o metal de base por meio de calor de resistência. Isso é obtido pela montagem das peças de trabalho em uma junta sobreposta, firmemente de encaixe entre dois eletrodos cilíndricos, aplicando pressão e passando uma corrente elétrica. O princípio é mostrado na Figura 4-26, e as formas comuns de pontos de contato são juntas de solda são mostrados na Figura 4-27.

Durante a soldagem por pontos, primeiro é aplicada pressão para garantir que as duas peças de trabalho estejam em contato próximo, seguida de aquecimento por meio de uma corrente elétrica. Como a resistência no ponto de contato das peças de trabalho é grande, o calor se concentra ali, aumentando rapidamente a temperatura e derretendo o metal para formar um núcleo de fusão de determinado tamanho.

Quando a corrente é cortada e a pressão é removida, o núcleo fundido no ponto de contato das duas peças de trabalho se solidifica para formar um ponto de solda denso. Antes da soldagem por pontos, é fundamental limpar rigorosamente a película de óxido, manchas de óleo etc. na superfície das peças de trabalho para evitar afetar a qualidade da soldagem por pontos e a vida útil dos eletrodos devido à resistência de contato excessiva das peças de trabalho.

Além disso, durante a soldagem por pontos, parte da corrente flui através dos pontos já soldados, reduzindo a corrente no ponto de solda e causando um fenômeno de desvio. Para minimizar o desvio, a distância de soldagem por pontos não deve ser muito pequena. Os principais parâmetros do processo que afetam a qualidade da soldagem por pontos são a pressão do eletrodo, a corrente de soldagem e o tempo de energização.

Se a pressão do eletrodo for muito alta, a resistência de contato diminui, reduzindo o calor e resultando em resistência insuficiente do ponto de solda. Se a pressão do eletrodo for muito baixa, o contato entre as peças de trabalho será ruim.

Embora a fonte de calor seja forte, ela é instável e pode até causar respingos e defeitos de queima. Se a corrente de soldagem for insuficiente, o calor é insuficiente, a profundidade de fusão é muito pequena e pode até mesmo causar a não fusão; se a corrente for muito alta, a profundidade de fusão é muito grande e pode haver respingos de metal, levando até mesmo à queima.

A influência do tempo de energização na qualidade da solda a ponto é semelhante à da corrente. A soldagem por pontos é usada principalmente para soldar estruturas de chapas finas abaixo de 4 mm e barras de reforço.

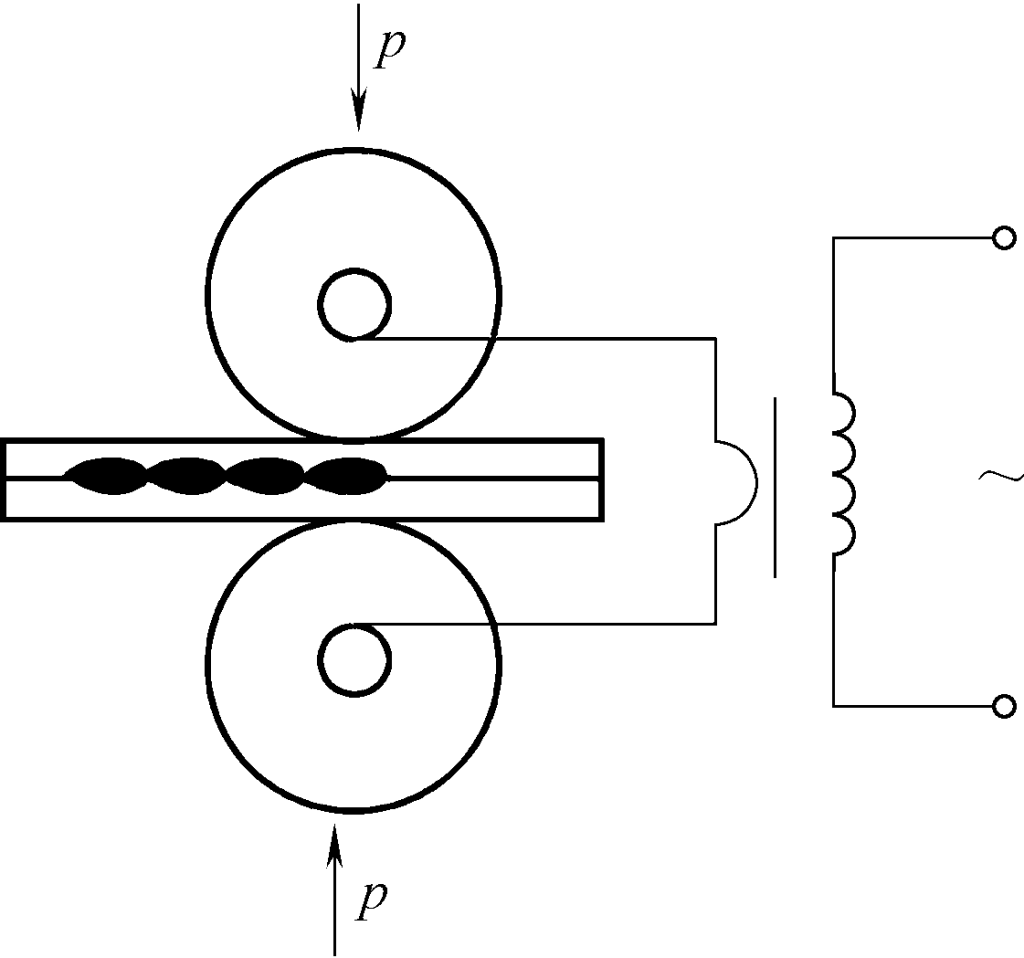

(2) Soldagem de costura

A soldagem por costura é um processo contínuo de soldagem por pontos. Ele usa eletrodos em forma de disco em rotação contínua no lugar dos eletrodos cilíndricos, resultando em cordões de solda contínuos sobrepostos após a soldagem, conforme mostrado na Figura 4-28.

O eletrodo em forma de disco não apenas pressuriza e conduz eletricidade para as peças de trabalho, mas também move as peças de trabalho para a frente por meio de sua própria rotação para concluir a soldagem da costura.

O fenômeno de desvio durante a soldagem por costura é mais grave. Ao soldar peças de trabalho da mesma espessura, a corrente de soldagem é de 1,5 a 2 vezes maior que a da soldagem por pontos. A soldagem por costura é comumente usada para soldar recipientes de paredes finas abaixo de 3 mm que exigem vedação, como tanques de óleo, tanques de água, silenciadores etc.

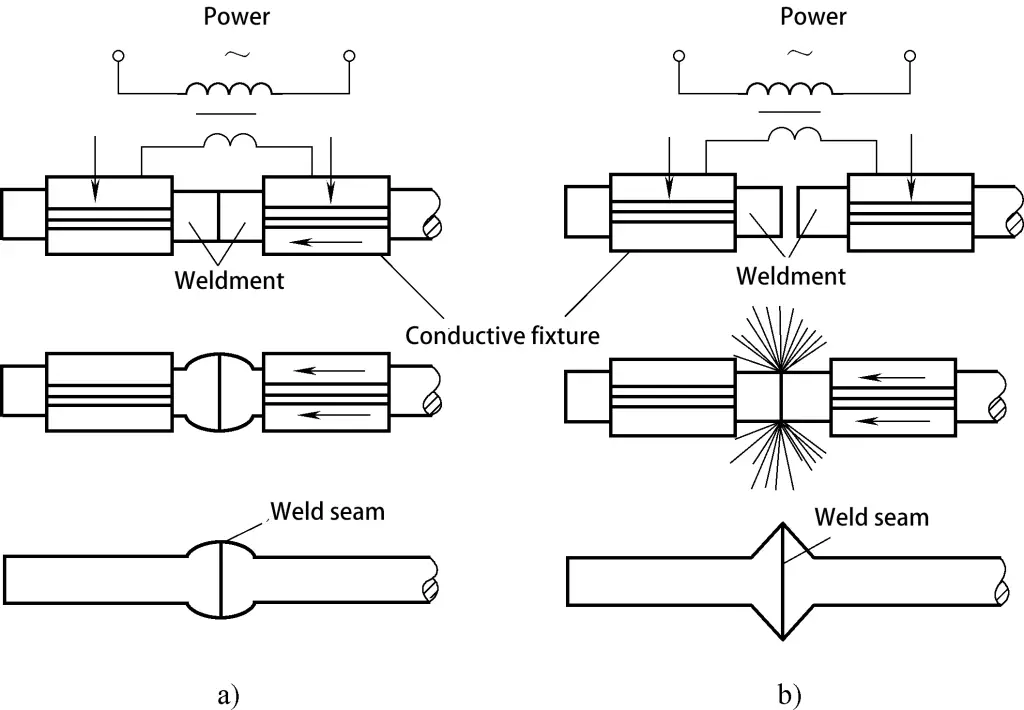

(3) Solda de topo

A solda de topo é um método de soldagem por resistência que usa calor resistivo para fundir duas peças de trabalho em uma junta de topo, soldando todas as faces das extremidades.

1) Soldagem de topo por resistência: A soldagem de topo por resistência envolve a montagem das peças de trabalho em uma junta de topo, garantindo que as faces das extremidades estejam em contato próximo, e o uso de calor resistivo para aquecê-las até um estado plástico. Em seguida, é aplicada pressão para concluir a soldagem. O princípio desse método de soldagem é mostrado na Figura 4-29a. A soldagem de topo por resistência tem a vantagem de ter juntas lisas, rebarbas mínimas e um processo de soldagem simples.

a) Solda de topo por resistência

b) Solda de topo com flash

No entanto, suas juntas têm propriedades mecânicas inferiores e exigem alta preparação das faces da extremidade da peça de trabalho (é necessária uma limpeza rigorosa antes da soldagem). Geralmente é usado para juntas de topo de perfis metálicos de seção transversal pequena (abaixo de 250 mm²).

2) Soldagem a topo com flash: Durante a soldagem, as peças de trabalho são fixadas no cabeçote de fixação do eletrodo, a fonte de energia é ligada e elas são gradualmente unidas. Devido às faces ásperas das extremidades de contato, apenas alguns pontos estão em contato no início.

Quando uma corrente forte passa por esses poucos pontos com uma área de contato muito pequena, uma grande quantidade de calor resistivo é gerada, fazendo com que o metal nos pontos de contato derreta rapidamente e até mesmo vaporize. O metal derretido, sob a influência de forças eletromagnéticas e explosão de gás, é pulverizado com óxidos de superfície, criando um flash cintilante. À medida que as peças de trabalho continuam a avançar, o flash ocorre nos novos pontos de contato.

Quando uma fina camada de metal em toda a face da extremidade de contato das peças tiver derretido, a pressão é aplicada rapidamente e a energia é cortada. As duas peças de trabalho esfriam e se solidificam sob pressão, soldando-se. O princípio da soldagem de topo com flash é mostrado na Figura 4-29b.

Durante o processo de soldagem de topo com flash, os óxidos e as impurezas na extremidade da peça de trabalho são expelidos pelas faíscas do flash ou espremidos com o metal líquido, evitando a entrada de ar. Assim, a junta tem menos impurezas, alta qualidade, e a resistência e a plasticidade da solda são maiores. A exigência de limpeza da face da extremidade antes da soldagem não é alta.

É frequentemente usado para soldar peças importantes, como trilhos de trem, correntes de ancoragem, tubos, aros de rodas e ferramentas. Também pode ser usado para soldar diferentes metais (como alumínio-cobre, cobre-aço, alumínio-aço etc.), desde fios de metal com diâmetro de 0,01 mm até tubos com diâmetro de 500 mm e perfis ou placas de metal com seção transversal de até 20.000 mm².

No entanto, a soldagem de topo com flash resulta em mais queimaduras nas peças de trabalho, e as rebarbas precisam ser limpas após a soldagem."

(4) Características da soldagem por resistência

A soldagem por resistência apresenta aquecimento rápido a temperaturas relativamente baixas, resultando em impacto térmico e deformação mínimos da peça de trabalho, facilitando assim a criação de juntas de alta qualidade. Ela não requer metal de enchimento ou fluxo adicional. O processo é livre de luz de arco, gera o mínimo de ruído e produz menos poeira e gases nocivos, melhorando o ambiente de trabalho.

As unidades de solda por resistência têm estrutura simples, são leves e apresentam boa estanqueidade, o que as torna ideais para a produção de peças de formatos complexos. O processo é facilmente mecanizado e automatizado, o que resulta em alta produtividade.

Entretanto, os fatores que afetam a resistência podem resultar em flutuações de calor, levando a uma qualidade inconsistente da junta. Isso pode, até certo ponto, limitar a aplicação da soldagem por resistência em alguns componentes críticos. Além disso, a soldagem por resistência consome uma quantidade significativa de eletricidade, e as máquinas são complexas e caras.

Soldagem por fricção

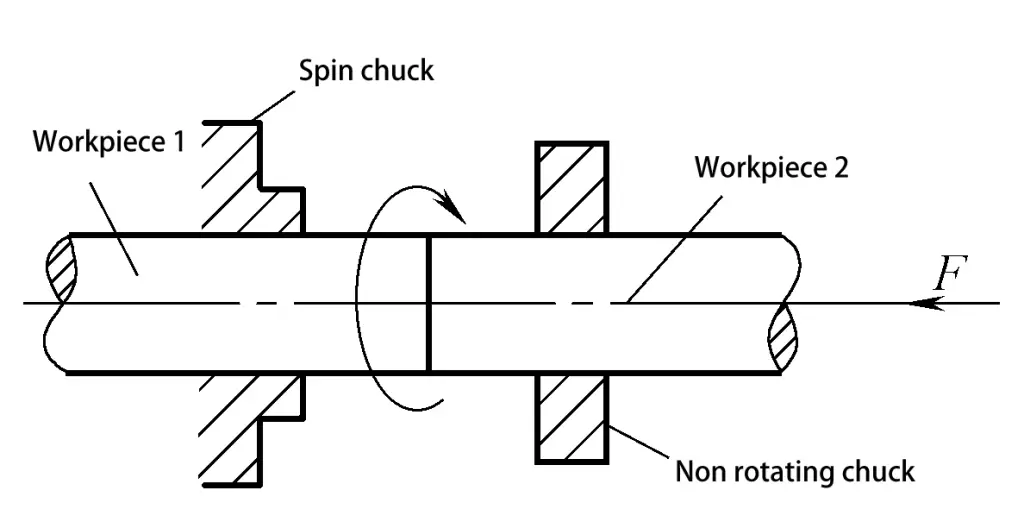

Soldagem por fricção é um método de soldagem por pressão que usa o calor gerado pelo atrito entre as superfícies da peça de trabalho para levar as faces das extremidades a um estado termoplástico, seguido pela aplicação rápida de pressão para concluir o processo de soldagem. Conforme ilustrado na Figura 4-30, o princípio da soldagem por fricção envolve manter a peça de trabalho 1 em um mandril rotativo e a peça de trabalho 2 em um mandril que pode se mover axialmente e aplicar pressão.

No início da soldagem, a peça de trabalho 1 gira em alta velocidade, enquanto a peça de trabalho 2 se move em direção à peça de trabalho 1 e faz contato com ela. A energia mecânica consumida pelas superfícies de atrito é convertida em calor, elevando a temperatura da junta a um determinado nível (estado termoplástico). Nesse ponto, a peça de trabalho 1 para de girar e uma pressão superior é aplicada a uma extremidade da peça de trabalho 2, que esfria sob pressão para formar uma estrutura de junta densa.

As juntas de solda por fricção são geralmente de seção transversal igual, mas também podem ser de seção transversal desigual, desde que uma seção transversal seja um corpo rotativo.

(1) Características da soldagem por fricção

1) Qualidade de junta boa e estável. A temperatura de soldagem por fricção é menor do que o ponto de fusão do metal da peça, a zona afetada pelo calor é pequena e a junta completa a deformação plástica e a recristalização sob a força superior, resultando em uma estrutura densa.

Além disso, a película de óxido e a contaminação por óleo na face da extremidade da peça de trabalho são removidas por atrito, tornando a junta menos propensa a porosidade e inclusões de escória, melhorando, assim, a qualidade da junta.

2) Alta produtividade de soldagem e baixo custo. A soldagem por fricção é simples de operar e não requer metal de adição, o que facilita a automatização e leva a uma maior produtividade. Ao mesmo tempo, o equipamento é simples e o consumo de energia é baixo, apenas 1/10 a 1/5 do consumo da soldagem de topo com flash, resultando em custos mais baixos.

3) Ampla aplicabilidade. É adequado não apenas para metais ferrosos e não ferrosos comuns, mas também para a soldagem de materiais especiais e materiais diferentes com diferenças significativas nas propriedades mecânicas e físicas à temperatura ambiente.

4) Boas condições de produção. A soldagem por fricção não produz faíscas, luz de arco ou poeira, o que facilita a operação e reduz a intensidade de trabalho dos operários.

(2) Aplicações da soldagem por fricção

Como um método de soldagem por pressão rápido e eficaz, a soldagem por fricção é frequentemente usada para soldagem de topo de peças redondas, hastes e tubos. Ela pode soldar peças de trabalho sólidas com diâmetros que variam de 2 a 100 mm, e os diâmetros externos de tubos podem chegar a várias centenas de milímetros. Ela tem sido amplamente utilizada na produção de ferramentas, bem como em automóveis, tratores, hastes de perfuração de petróleo, usinas de energia e maquinário têxtil.

Como o investimento inicial de uma máquina de soldagem por fricção é alto, a soldagem por fricção é adequada para produção em larga escala.

Soldagem por explosão

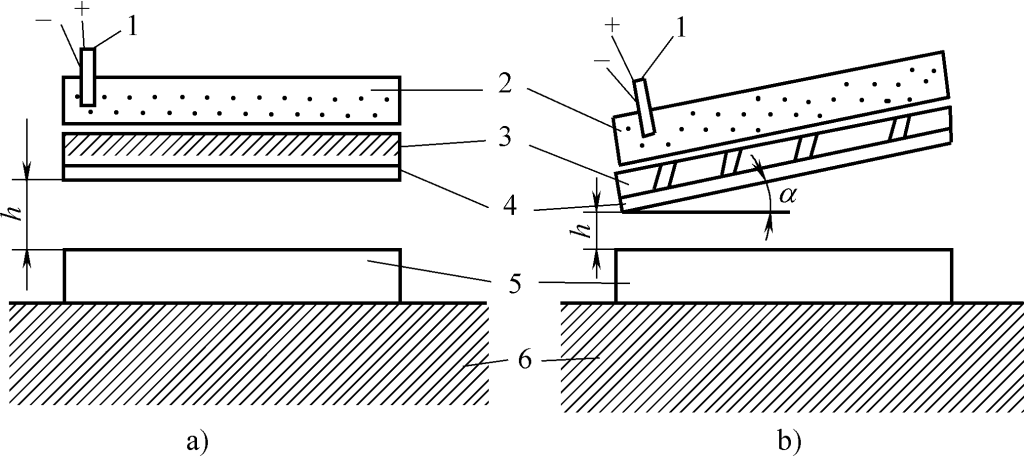

A soldagem por explosão é um método de soldagem por pressão que usa a onda de choque de alta pressão (700 MPa), alta temperatura (3000 ℃) e alta velocidade (500-1000 m/s) produzida pela explosão de explosivos para atuar no revestimento, fazendo com que ele colida violentamente com a placa de base. Isso cria um jato no ponto de contato, que remove os óxidos da superfície e outras impurezas, formando uma junta de estado sólido sob alta pressão.

Conforme mostrado na Figura 4-31, qualquer metal que tenha resistência e plasticidade suficientes e que possa suportar a rápida deformação exigida pelo processo pode ser soldado por explosão. O método pode ser dividido em métodos paralelos e angulares com base em diferentes métodos de montagem.

a) Método paralelo b) Método angular

1-Detonador

2-Explosivo

Camada de 3 buffers

4-Revestimento

5-Base Plate 6-Foundation

A qualidade das juntas soldadas por explosão é boa, com uma pequena zona afetada pelo calor. É usado principalmente para soldar grandes placas e tubos compostos, como alumínio-aço-cobre, titânio-aço e zircônio-nióbio, que não são adequados para outros métodos de soldagem.

Soldagem ultrassônica

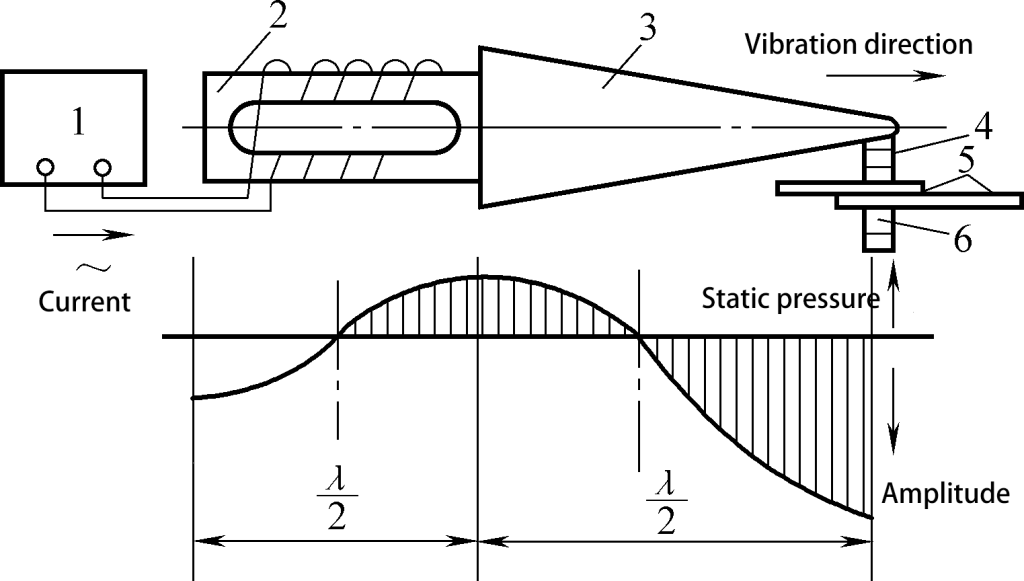

A soldagem ultrassônica é uma forma de soldagem por pressão que utiliza a energia de oscilação de alta frequência dos ultrassons para aquecer e limpar localmente a junta das peças de trabalho, enquanto a pressão é aplicada para obter a soldagem, conforme ilustrado na Figura 4-32.

1 - Gerador ultrassônico

2 - Transdutor

3 - Concentrador

4 - Polo de som superior

5 - Soldagem

6 - Polo de som inferior

Durante o processo de soldagem, as ondas ultrassônicas geradas pelo gerador ultrassônico atingem o polo sonoro superior por meio de uma série de etapas de conversão e transmissão de energia. Sob a influência dos polos oscilantes, ocorre intenso atrito, aumento de temperatura e deformação nos pontos de contato locais das duas peças de trabalho, quebrando ou dispersando contaminantes, como óxidos, e aproximando átomos de metal puro o suficiente para formar ligações metalúrgicas.

No processo de soldagem ultrassônica, nenhuma corrente flui através das peças de trabalho, nem há a influência de fontes de calor, como chama ou luz de arco. É um processo de soldagem que envolve uma combinação de atrito, difusão e deformação plástica. A soldagem ultrassônica pode ser dividida em soldagem ultrassônica por pontos e soldagem ultrassônica por costura.

A soldagem ultrassônica tem uma ampla variedade de materiais soldáveis e é particularmente adequada para a soldagem de alto ponto de fusão, alta condutividade térmica, metais difíceis de derreter e materiais diferentes, bem como estruturas especiais, como aquelas com disparidades significativas de espessura e folhas multicamadas, como folha de ouro de 2μm, cabos de circuito de dispositivos microeletrônicos e assim por diante.

Ele também pode ser usado para soldar plásticos, como PVC, polietileno, náilon e plexiglass, entre outros.

Brasagem

A brasagem é um método de soldagem que utiliza um material de enchimento de metal com um ponto de fusão inferior ao do material de base. A peça de trabalho e o material de enchimento são aquecidos a uma temperatura acima do ponto de fusão do material de enchimento, mas abaixo do ponto de fusão do material de base.

Esse processo utiliza o material de preenchimento líquido para umedecer o material de base, preencher a lacuna da junta e se difundir mutuamente com o material de base. Após o resfriamento, obtém-se uma conexão.

A brasagem é considerada uma conexão física, também conhecida como brasagem. O fluxo usado na brasagem é chamado de fluxo de brasagem, que serve para remover óxidos e outras impurezas das superfícies dos materiais de enchimento e de base.

Ele cobre as superfícies da peça de trabalho e do material de enchimento na forma de um filme líquido, isolando-as do ar para proteger o material de enchimento líquido e a peça de trabalho da oxidação. Além disso, melhora a molhabilidade do material de enchimento líquido na peça de trabalho e aumenta a capacidade do material de enchimento de preencher lacunas.

A diferença fundamental entre a brasagem e outros métodos de soldagem é que as peças de trabalho não derretem durante o processo de soldagem. Em vez disso, a conexão é feita derretendo e preenchendo as peças de trabalho com um material de enchimento que tem um ponto de fusão mais baixo.

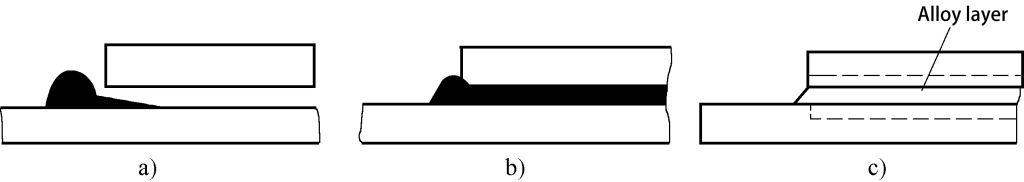

O processo de brasagem é dividido em três estágios: umedecimento, espalhamento e união, conforme mostrado na Figura 4-33.

a) Umedecimento

b) Espalhamento

c) Unir-se

1. Classificação da brasagem

A brasagem pode ser dividida em brasagem suave e brasagem dura com base no ponto de fusão do material de enchimento.

(1) Brasagem suave

A brasagem suave usa materiais de enchimento com pontos de fusão abaixo de 450°C, resultando em juntas com menor resistência, normalmente entre 60 e 190 MPa, e são adequadas para temperaturas de operação abaixo de 100°C. Esses materiais de enchimento têm uma grande capacidade de penetrar nas fendas das juntas e apresentam boa processabilidade de soldagem.

Os enchimentos de brasagem macios comuns incluem ligas de estanho-chumbo, também conhecidas como solda de estanho. Os enchimentos para brasagem de estanho são altamente condutores, o que os torna usados principalmente para conectar componentes em circuitos eletrônicos. Os fluxos usados na brasagem suave incluem principalmente soluções de colofônia e cloreto de zinco.

(2) Brasagem dura

A brasagem dura emprega materiais de enchimento com pontos de fusão acima de 450°C, produzindo juntas com maior resistência, todas superiores a 200 MPa, e capazes de suportar temperaturas operacionais mais altas.

Os enchimentos comuns para brasagem dura incluem ligas à base de alumínio, prata e cobre, com fluxos que consistem principalmente de bórax, ácido bórico, fluoretos e cloretos.

2. Configurações de juntas e métodos de aquecimento na brasagem

As configurações de juntas na brasagem incluem sobreposição de chapas metálicas, inserção de luvas e outras. Essas juntas apresentam grandes superfícies soldadas, garantindo boa capacidade de suporte de carga.

Os métodos de aquecimento de brasagem incluem aquecimento por chama, aquecimento por resistência, aquecimento por indução, aquecimento por forno, aquecimento por banho de sal e aquecimento por ferro de solda. A escolha do método de aquecimento pode ser determinada com base em fatores como o tipo de material de enchimento, a forma e o tamanho da peça de trabalho, o número de juntas, os requisitos de qualidade e o volume de produção.

Entre eles, o aquecimento por ferro de solda gera temperaturas mais baixas e, em geral, é adequado apenas para brasagem suave.